供应商质量辅导如何对症下药?

对于制造业企业来说,供应商来料质量是令人头痛的问题,在我工作过的几家企业中,供应商来料不良在总质量损失中所占的比例大约为15%~20%。

“如何让不同行业、不同规模的供应商快速提升质量?”这是我日思夜想的问题。

为此,从2009年开始,我亲临一线去现场辅导供应商。

在接下来的12年中,每年我都要辅导2~3家供应商实施质量改进项目。经过反复的探索,我终于形成了自己的方法论,其核心就是四个字:对症下药。

我在华为电气和艾默生网络能源这样管理规范的大公司中工作十年,做过质量工程师、检验部经理、工厂厂长、供应链质量总监,后来又加入克劳士比中国学院,向杨钢老师学习零缺陷管理。

在这样一个背景下,最初一两年的供应商质量改进项目,我都习惯性地把大公司中行之有效的方法介绍给供应商,希望他们照葫芦画瓢,以此来提升质量。

但我很快发现,这种方式带来的效果不理想,碍于面子,供应商不好意思直接反驳我,但他们不太愿意去行动,当然质量改进也很难达到目标。

这种局面在2019年得到突破,原因是我指导实施了一个成功的供应商质量改进项目,通过这个项目我终于弄明白了质量管理成熟度模型的应用方法。

2018年年底,我空降到艾比森光电任品质总监,这家公司的主打产品是LED显示屏。

入职三个月后,我启动了质量改进试点项目,其中S供应商的压铸箱体来料质量提升是项目之一。

之所以将它列入试点项目,主要是它的来料质量异常太多了,按30元每小时的返工费用计算,在2019年一季度,我公司向它索赔的总费用超过40万元。

车间经理多次向我抱怨,说S公司把我们当成了它的返工车间。

这家公司虽然质量做得不好,但是价格、交付和响应都很好,所以采购部对它是又爱又恨,于是一边骂,一边还得不断地下订单给它。

在这种背景下,S公司的质量改进项目于2019年3月5日启动。在启动会上,我自告奋勇担任这个项目的顾问,会后我们又共识了目标。

这个项目由供应商老板彭总挂帅,成立后我要求他将过去一年的批量返工问题和其他客诉进行过程定位,从中找到问题最突出的短板,结果他输出的东西让我很不满意,反复辅导后仍然没有太多改变,我决定先让他按自己的方案去做,但我认为这很难达成目标。

果然,第一个月他们输出的成果很差。在三月底,我与我公司制造中心的总经理老徐一起去他们公司开项目月例会,检视成果。

在车上,我对老徐说:“S公司老彭这个家伙,是公认的游击队长,喜欢干只打雷不下雨的事,如果我们不把他拿住,这个项目是无法成功的。因此,今天咱哥俩得做好分工。我扮演黑脸,会上我会坚决要求,寸步不让,但这很可能会导致谈崩了。这时,你再扮演白脸,及时出来打圆场,让谈判能继续下去。”

果然,在S公司,看过当月的数据结果和问题点后,第一个跳出来是S公司的品质经理张某,他认为目标订得太高,要求将目标上线批合格率从99%下调到98.5%。

对此,我坚决不同意:“这个99%的上线合格率目标在我们艾比森公司中已立项,不可能下调。”

见此情况,S公司的老板彭总只得同意不调整目标。接下来,我对他说:“如果达不到这个目标,你怎么办?”

结果彭总的本性暴露出来了,他认为我给他的目标订得过高,是不可能完成的,他不愿意给出承诺。

见此情况,我的搭档老徐急了,说:“彭总,我听说你在上个人版的TA时,创造了一个纪录,连续当了七期的大组领袖,带领团队去挑战目标,怎么今天老秦给你一个小小的挑战,你就认怂了?”

这一招戳到了彭总的痛处,他不愿意在所有下属面前承认自己以前很牛,现在不行了。

于是他反问我:“秦总,如果我做不到,你说怎么办?”

我带着玩笑的口吻说:“给你两个选择。第一种,如果你说到做不到,当月未达成目标,下一个月你去我们公司总部楼下举个牌子,上面说着:我S公司彭XX说到做不到,是个不诚信的人。”

“第二种方案,当月未达成目标,下个月再出现批量性返工,你不能派工人来返工,必须由你本人到我们公司返工,干完后才能回去。”

他思考良久,最终选择了第二种方案。

随后,我要求他将他们压铸箱体产品实现的过程关系图画出来,对过去两年的所有批次性问题进行定位,最后找出三个问题最多的过程:箱体组装、CNC加工、设计展图。

针对这三个过程,优先成立质量改进小组,从提升过程能力的角度来实施改善。同时充实检验力量,提升检验能力,先将问题堵住,不要流出公司。

这种过程质量改进的方法很快在全公司中推广,针对常见的客诉问题组织实施了10来个质量改进小组,实施全面质量改进活动。

这个项目取得了圆满成功,从2019年4月起到今天,整整两年的时间,S公司的箱体来料,再也没有在我们公司出现大批量返工。

在2019年12月份,我将此案例进行总结,分享给所有的SQE(供应商质量工程师)和部门骨干。

在会上,我说:“S公司的箱体来料质量改进项目为什么能取得成功?最核心的因素是四个字:对症下药。”

“从质量管理成熟度的角度来看,这家公司处于不确定期,员工人数不到200人,产值不到2亿人民币。公司管理乱,质量问题多,没有管理体系,没有质量目标,员工能力不足。”

“要在这样一家企业中成功推进质量改进,最重要的是五个要素:目标、承诺、决心、共识和过程。”

“前面的四个要素是基础,后面的过程这个要素是切入点。”

“处于不同发展阶段的企业,其质量改进策略是完全不一样的,我们SQE一定要明白这一点。”

质量改进如同中医治病,前期的望、闻、问、切很重要,因为如果诊断不正确,要么开出的药没有效果,要么是病人不肯吃药,或者吃完药后肠胃不适。

质量管理成熟度模型,起到的就是诊断和开药的作用。基于这种认知,我后来又指导LED灯、PCB、线材等多家供应商进行质量改进,结果都取得了成功。

(以上内容摘自《质量总监炼成记》)

收起阅读 »

“如何让不同行业、不同规模的供应商快速提升质量?”这是我日思夜想的问题。

为此,从2009年开始,我亲临一线去现场辅导供应商。

在接下来的12年中,每年我都要辅导2~3家供应商实施质量改进项目。经过反复的探索,我终于形成了自己的方法论,其核心就是四个字:对症下药。

我在华为电气和艾默生网络能源这样管理规范的大公司中工作十年,做过质量工程师、检验部经理、工厂厂长、供应链质量总监,后来又加入克劳士比中国学院,向杨钢老师学习零缺陷管理。

在这样一个背景下,最初一两年的供应商质量改进项目,我都习惯性地把大公司中行之有效的方法介绍给供应商,希望他们照葫芦画瓢,以此来提升质量。

但我很快发现,这种方式带来的效果不理想,碍于面子,供应商不好意思直接反驳我,但他们不太愿意去行动,当然质量改进也很难达到目标。

这种局面在2019年得到突破,原因是我指导实施了一个成功的供应商质量改进项目,通过这个项目我终于弄明白了质量管理成熟度模型的应用方法。

2018年年底,我空降到艾比森光电任品质总监,这家公司的主打产品是LED显示屏。

入职三个月后,我启动了质量改进试点项目,其中S供应商的压铸箱体来料质量提升是项目之一。

之所以将它列入试点项目,主要是它的来料质量异常太多了,按30元每小时的返工费用计算,在2019年一季度,我公司向它索赔的总费用超过40万元。

车间经理多次向我抱怨,说S公司把我们当成了它的返工车间。

这家公司虽然质量做得不好,但是价格、交付和响应都很好,所以采购部对它是又爱又恨,于是一边骂,一边还得不断地下订单给它。

在这种背景下,S公司的质量改进项目于2019年3月5日启动。在启动会上,我自告奋勇担任这个项目的顾问,会后我们又共识了目标。

这个项目由供应商老板彭总挂帅,成立后我要求他将过去一年的批量返工问题和其他客诉进行过程定位,从中找到问题最突出的短板,结果他输出的东西让我很不满意,反复辅导后仍然没有太多改变,我决定先让他按自己的方案去做,但我认为这很难达成目标。

果然,第一个月他们输出的成果很差。在三月底,我与我公司制造中心的总经理老徐一起去他们公司开项目月例会,检视成果。

在车上,我对老徐说:“S公司老彭这个家伙,是公认的游击队长,喜欢干只打雷不下雨的事,如果我们不把他拿住,这个项目是无法成功的。因此,今天咱哥俩得做好分工。我扮演黑脸,会上我会坚决要求,寸步不让,但这很可能会导致谈崩了。这时,你再扮演白脸,及时出来打圆场,让谈判能继续下去。”

果然,在S公司,看过当月的数据结果和问题点后,第一个跳出来是S公司的品质经理张某,他认为目标订得太高,要求将目标上线批合格率从99%下调到98.5%。

对此,我坚决不同意:“这个99%的上线合格率目标在我们艾比森公司中已立项,不可能下调。”

见此情况,S公司的老板彭总只得同意不调整目标。接下来,我对他说:“如果达不到这个目标,你怎么办?”

结果彭总的本性暴露出来了,他认为我给他的目标订得过高,是不可能完成的,他不愿意给出承诺。

见此情况,我的搭档老徐急了,说:“彭总,我听说你在上个人版的TA时,创造了一个纪录,连续当了七期的大组领袖,带领团队去挑战目标,怎么今天老秦给你一个小小的挑战,你就认怂了?”

这一招戳到了彭总的痛处,他不愿意在所有下属面前承认自己以前很牛,现在不行了。

于是他反问我:“秦总,如果我做不到,你说怎么办?”

我带着玩笑的口吻说:“给你两个选择。第一种,如果你说到做不到,当月未达成目标,下一个月你去我们公司总部楼下举个牌子,上面说着:我S公司彭XX说到做不到,是个不诚信的人。”

“第二种方案,当月未达成目标,下个月再出现批量性返工,你不能派工人来返工,必须由你本人到我们公司返工,干完后才能回去。”

他思考良久,最终选择了第二种方案。

随后,我要求他将他们压铸箱体产品实现的过程关系图画出来,对过去两年的所有批次性问题进行定位,最后找出三个问题最多的过程:箱体组装、CNC加工、设计展图。

针对这三个过程,优先成立质量改进小组,从提升过程能力的角度来实施改善。同时充实检验力量,提升检验能力,先将问题堵住,不要流出公司。

这种过程质量改进的方法很快在全公司中推广,针对常见的客诉问题组织实施了10来个质量改进小组,实施全面质量改进活动。

这个项目取得了圆满成功,从2019年4月起到今天,整整两年的时间,S公司的箱体来料,再也没有在我们公司出现大批量返工。

在2019年12月份,我将此案例进行总结,分享给所有的SQE(供应商质量工程师)和部门骨干。

在会上,我说:“S公司的箱体来料质量改进项目为什么能取得成功?最核心的因素是四个字:对症下药。”

“从质量管理成熟度的角度来看,这家公司处于不确定期,员工人数不到200人,产值不到2亿人民币。公司管理乱,质量问题多,没有管理体系,没有质量目标,员工能力不足。”

“要在这样一家企业中成功推进质量改进,最重要的是五个要素:目标、承诺、决心、共识和过程。”

“前面的四个要素是基础,后面的过程这个要素是切入点。”

“处于不同发展阶段的企业,其质量改进策略是完全不一样的,我们SQE一定要明白这一点。”

质量改进如同中医治病,前期的望、闻、问、切很重要,因为如果诊断不正确,要么开出的药没有效果,要么是病人不肯吃药,或者吃完药后肠胃不适。

质量管理成熟度模型,起到的就是诊断和开药的作用。基于这种认知,我后来又指导LED灯、PCB、线材等多家供应商进行质量改进,结果都取得了成功。

(以上内容摘自《质量总监炼成记》)

收起阅读 »

2015年制造业企业质量管理现状调查报告(上)

全面评价我国制造业企业质量管理现状

为什么质量要求得不到执行

本文首发于姜传武老师的公众号“质量管理与工具实战交流平台”,欢迎关注以阅读更多的原创文章。

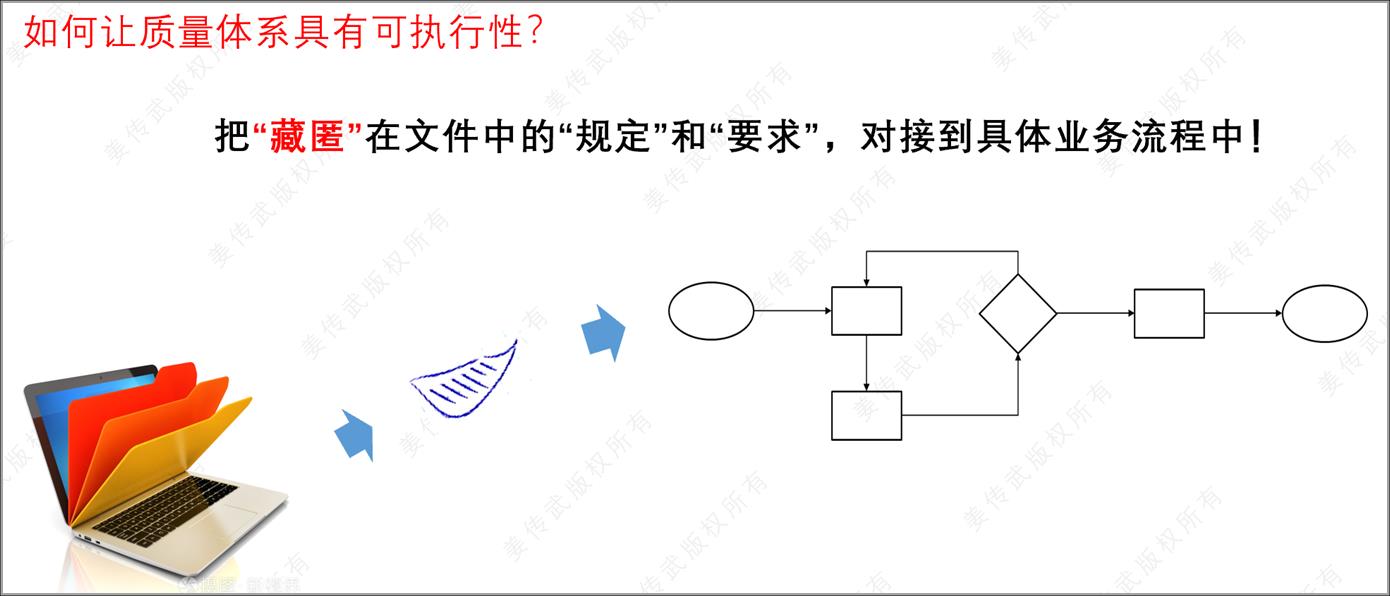

为什么质量要求得不到执行?这是一个简单却不容易回答的问题,原因是多方面的,而本文要探讨的是其中的一种原因,这就是:质量要求没有与日常的工作流程相融合!

在这里,质量要求,指的是质量体系、质量工具、质量标准;工作流程,指的是人们在日常工作中实际遵循的工作程序,在一些小公司,也可能没有写出来,但都是默认的、统一的行动规则,当然我们还是主张要将它们文件化。

对于那些做事没有规范,遇到事情时像无头苍蝇那样四处乱飞乱撞的情况,则不在本文的探讨范围内。

关于体系文件,我们自然会想到与实际工作两张皮的现象,就是说体系认证后,人们的工作还是跟之前一样,没有任何改变和提升。这是相当普遍的问题,当然其中的原因可能是:认证的目的不纯、体系文件照搬照抄未结合企业实际、质量责任不明确等等,但是还有可能是体系文件中的具体要求没有与实际工作流程结合起来的原因。

人们的实际工作中的每个步骤,实际上是多种体系要求的汇集,例如:生产部门的工作,他们在满足安全体系、环境体系、成本控制体系、生产节拍的要求时,也必须要同时满足质量体系的要求,这就必须将质量要求与其他体系整合在一起,构成实际工作流程中的密不可分的要素,而不是让他们以完整的文件形式躺在质量工程师的电脑中或公司的公共盘里。

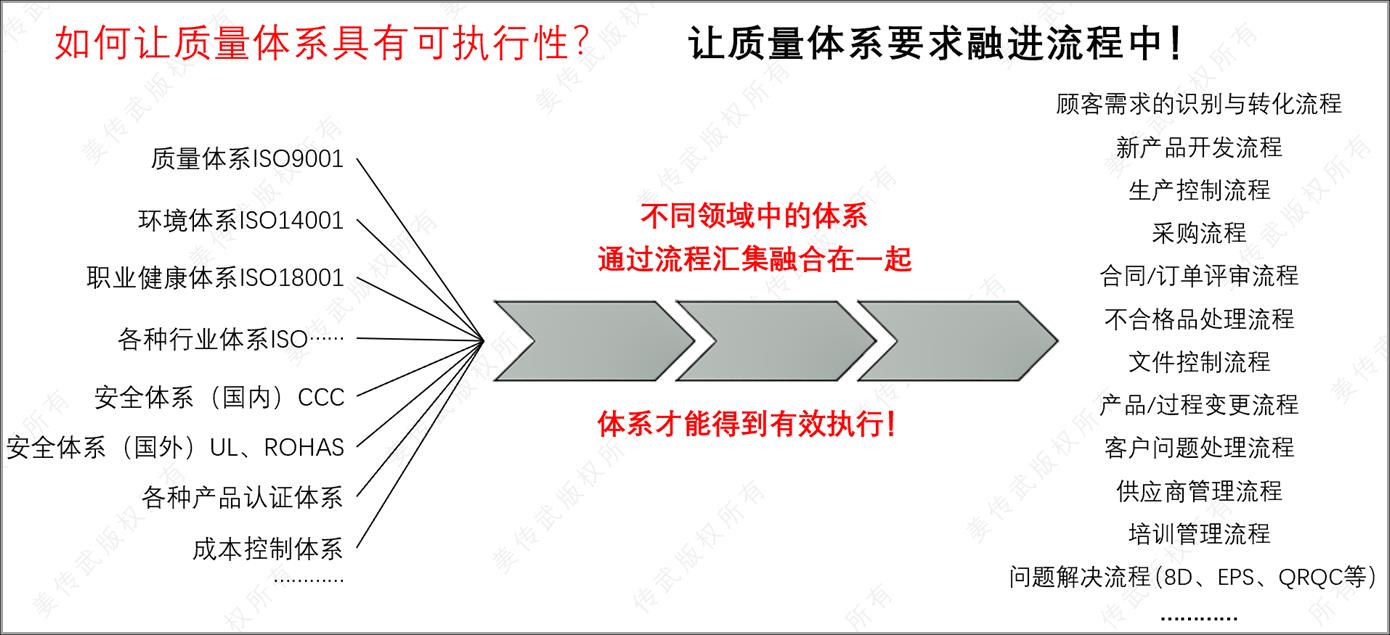

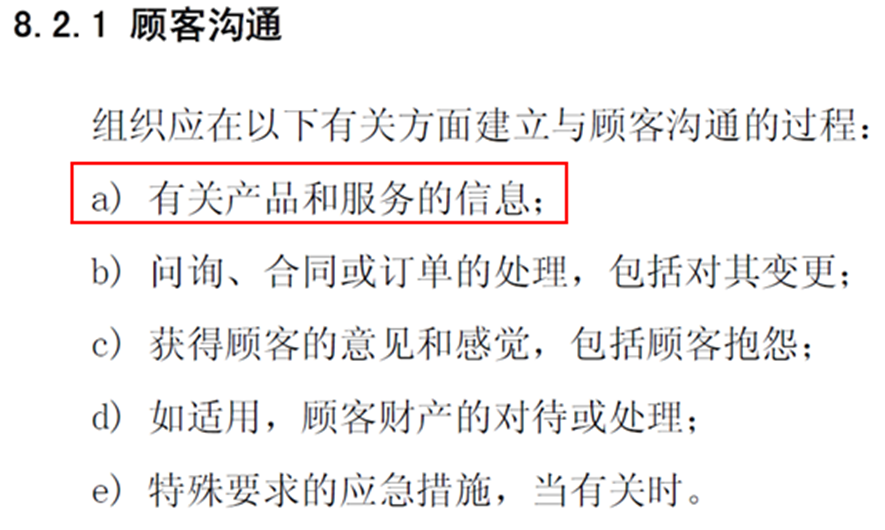

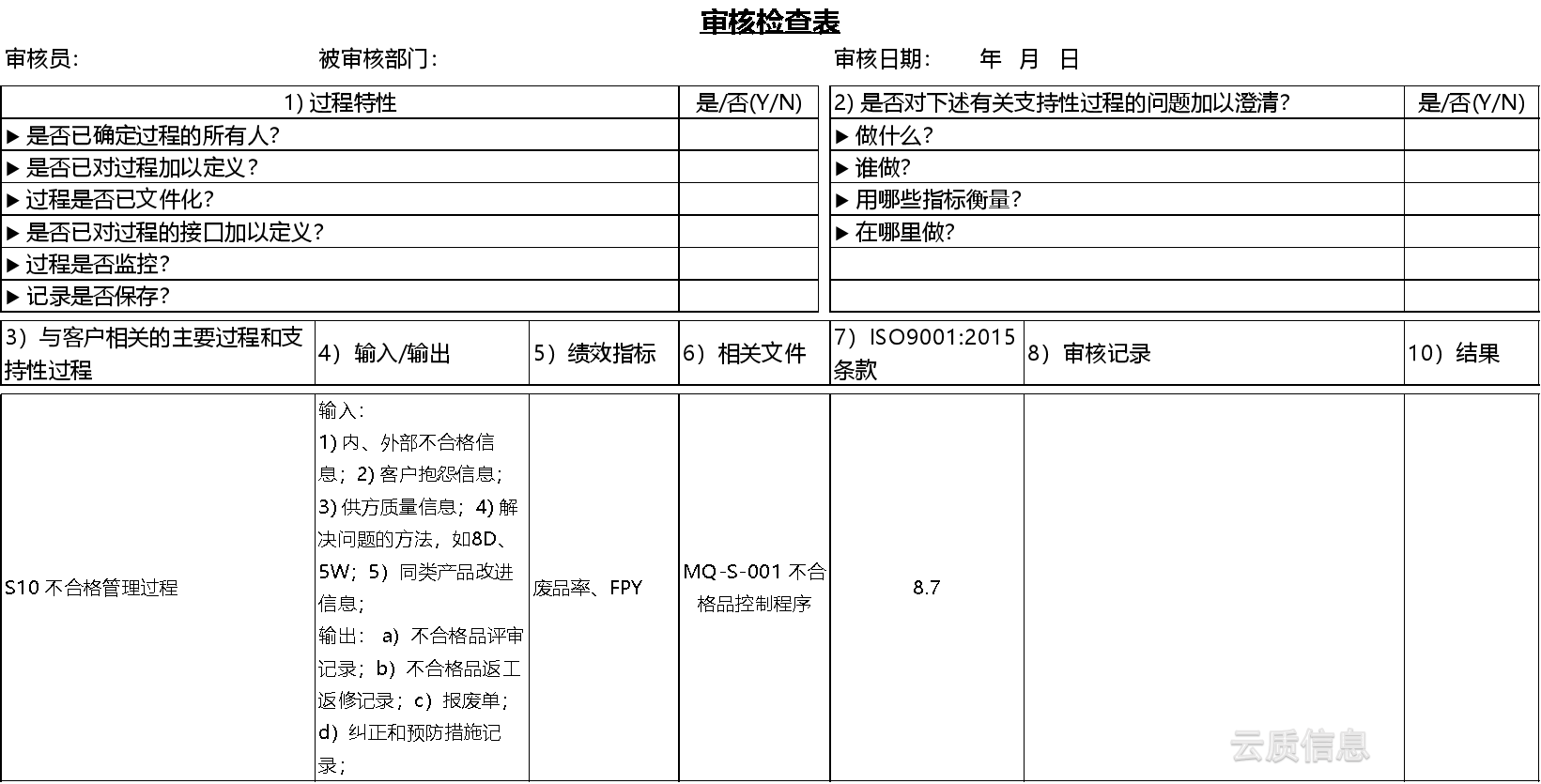

体系要求与实际工作流程二者之间是相辅相成的,如果现有的工作流程不利于质量体系的要求的执行,则应对工作流程进行完善,最终的结果是二者完美地融合。下面举一个关于ISO9001:2015标准中8.2.1条款的案例:

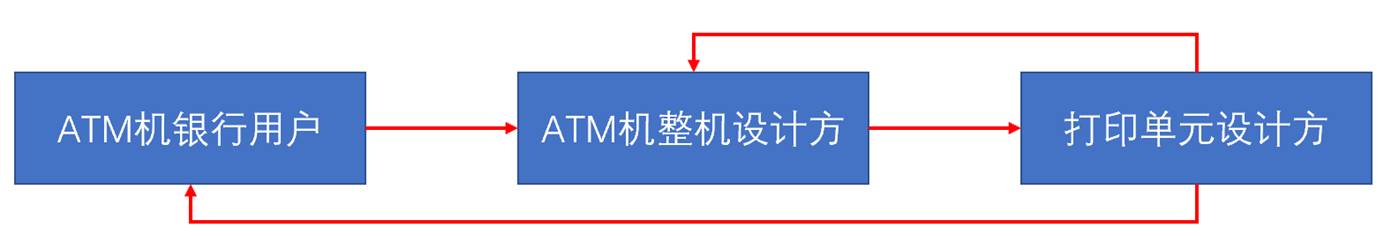

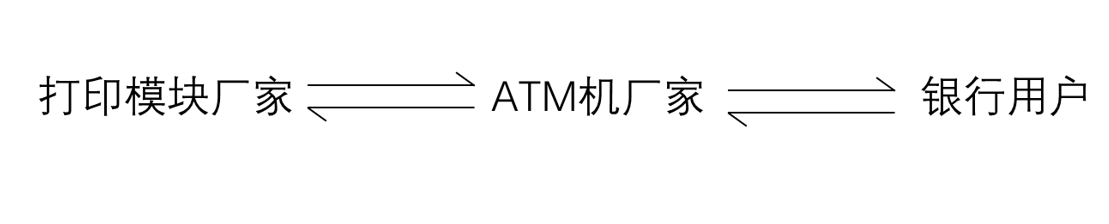

某公司设计和制造专用打印机,其中有一项业务是给ATM机整机的设计制造商提供凭条打印单元,如下图所示。

该公司收到一条来自客户的投诉,抱怨在使用ATM机时,存款的凭条卡住了出不来。

经过分析,发现是容纳打印纸卷的纸仓太窄了,两侧与纸卷产生了较大的摩擦阻力所致。而当初与ATM机整机设计方进行需求沟通时,他们给出了打印单元的轮廓尺寸,且打印单元的设计方选定了一个纸仓宽度尺寸并与ATM机设计方进行了确认。

那么,如何才能避免下次不再出现类似的问题呢?其实他们的根本原因还是没有找到。

由于纸卷是ATM机的银行用户负责更换的,打印纸仓的尺寸属于打印单元的内部尺寸,ATM机整机设计者缺乏相关的专业知识,所以应当由打印单元的设计方跟ATM机的使用方即银行用户进行沟通和调研,这样就能了解到打印纸卷的不同规格和宽度范围,从而确定纸仓的宽度及高度。

也就是说,在进行产品需求信息的沟通时,应当从产品的专业角度来调研终端客户的使用体验,然后再与直接客户进行确认,这是复杂产品需求识别的特点。这就需要我们来对现有“只对直接客户负责”的顾客沟通流程进行改进和完善。

这也是客户-供应商联合设计的概念。就像一辆汽车,上面有上万个零部件,主机厂并不能一一去精通和熟悉终端用户(驾车者)的体验,这些都需要零部件供应商去了解和调研。

以下列举几个质量要求融入工作流程的案例,其中红色部分的内容是质量要求。

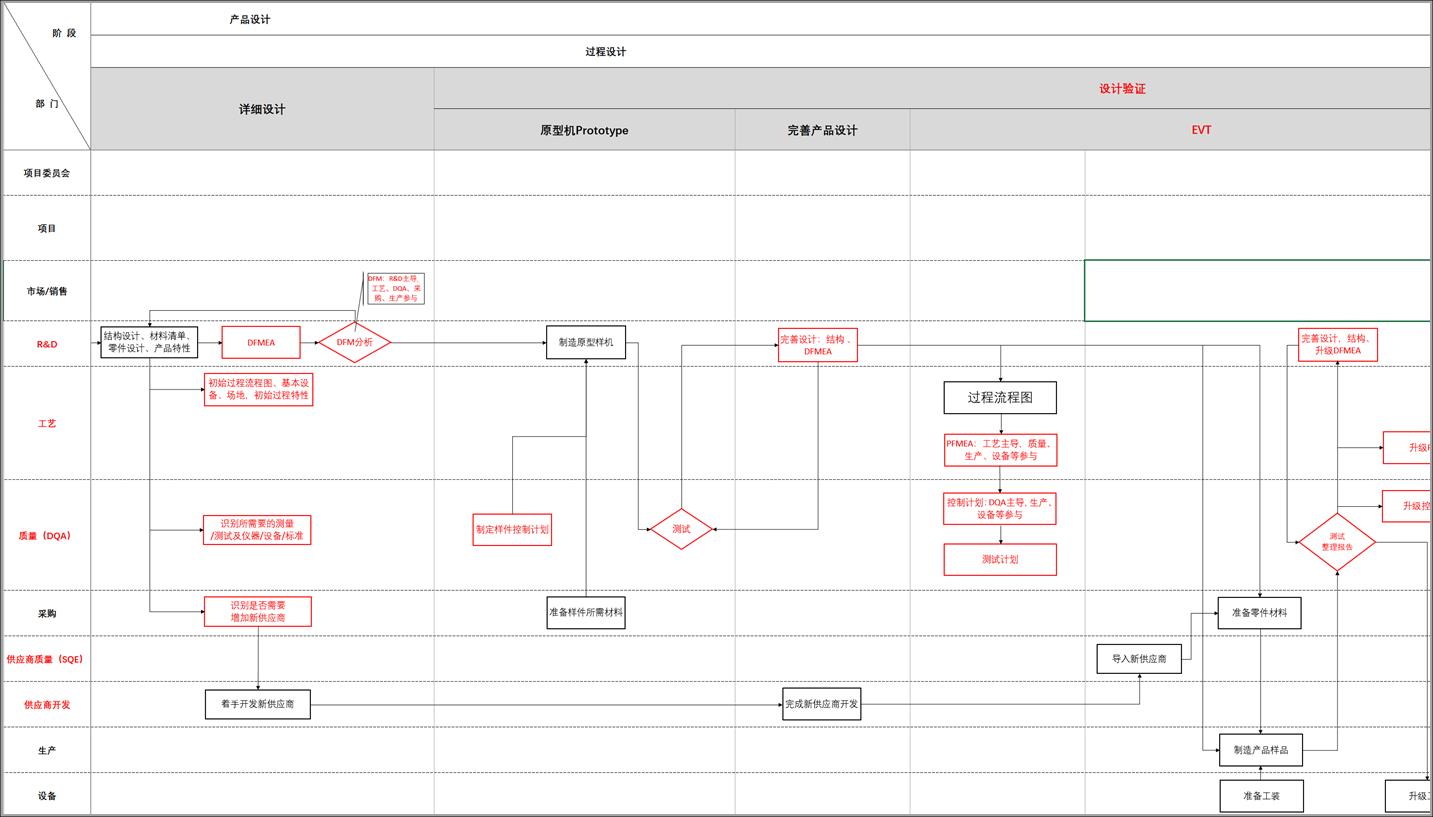

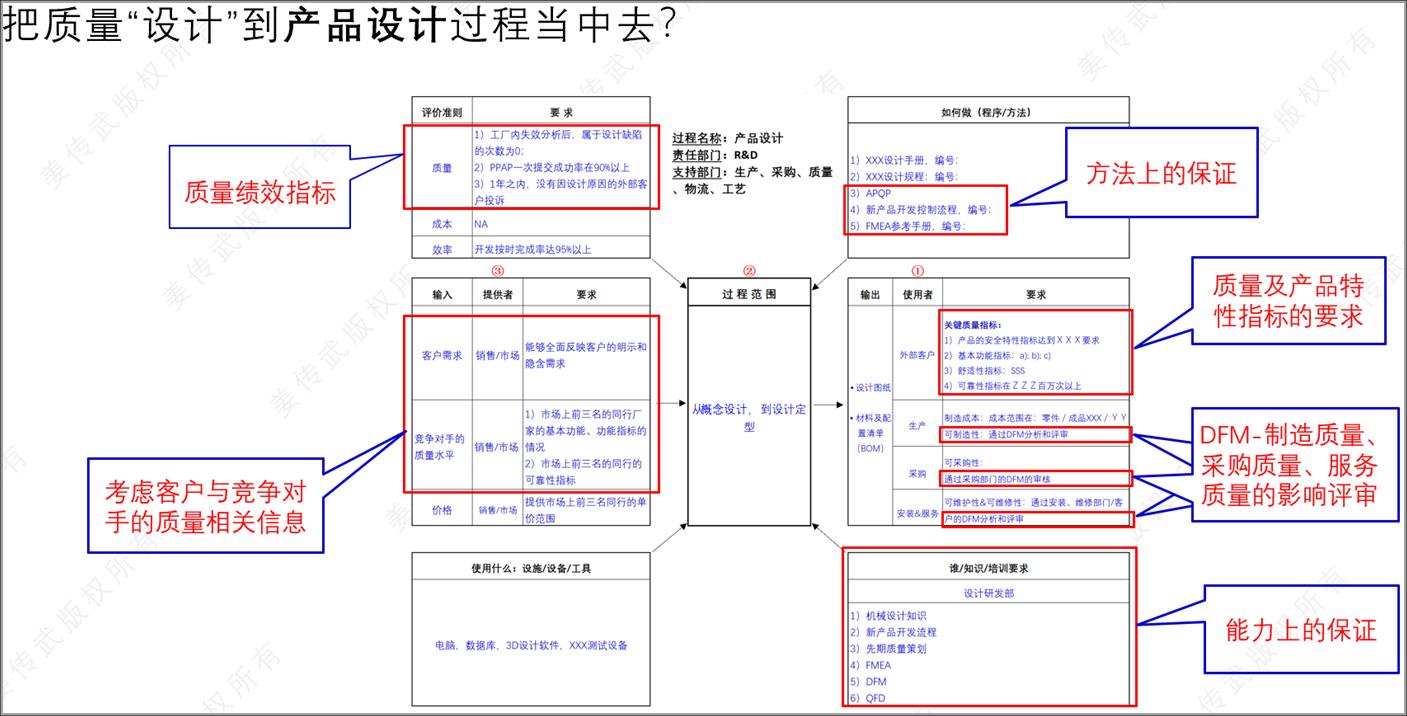

下面是新产品开发流程中融入APQP(先期质量策划)的案例的片断,由于流程太大,在此不能全部展示得开,若有需要全部流程者,可关注本公众号,与笔者联系。

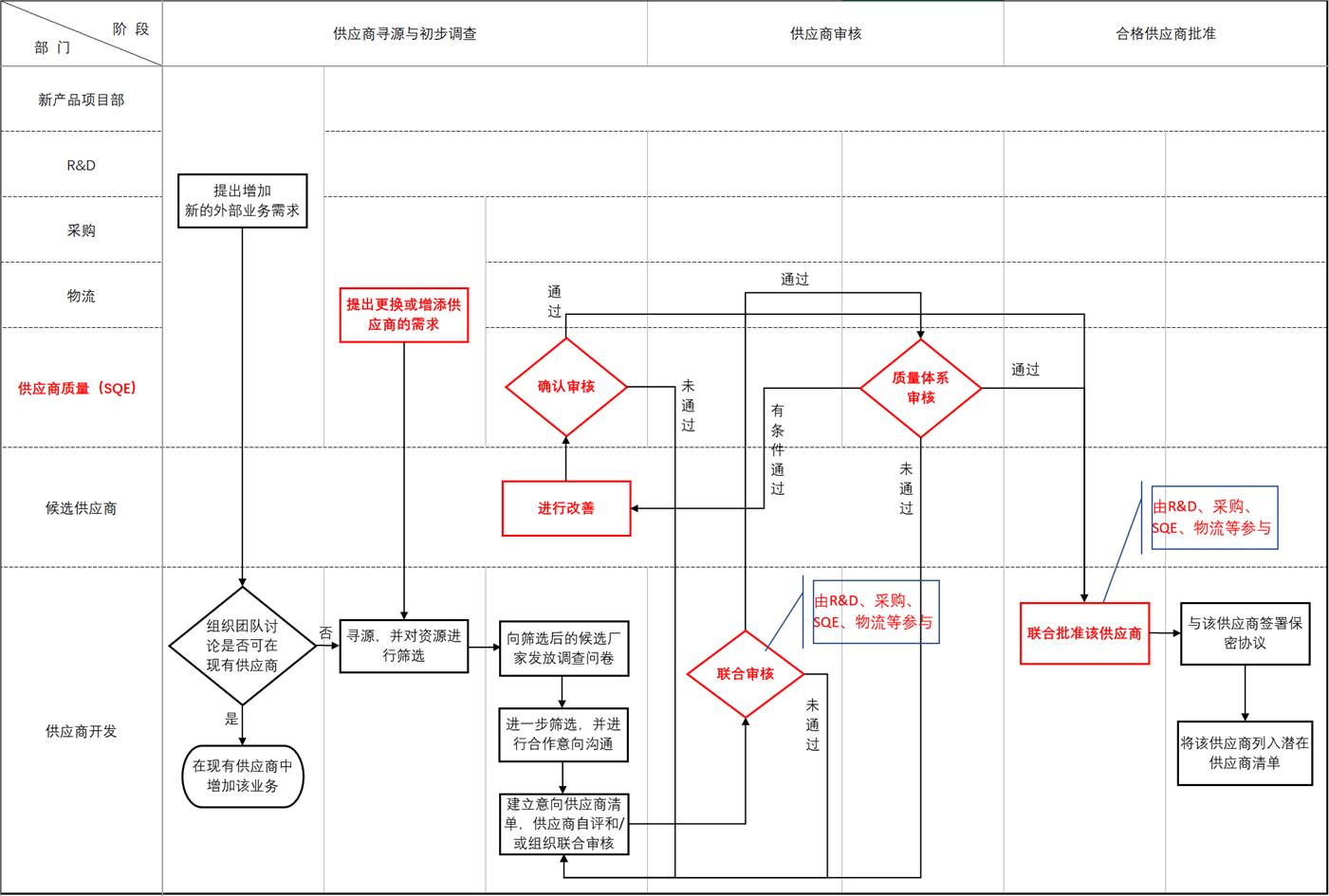

下面是供应商选择与认证的流程:

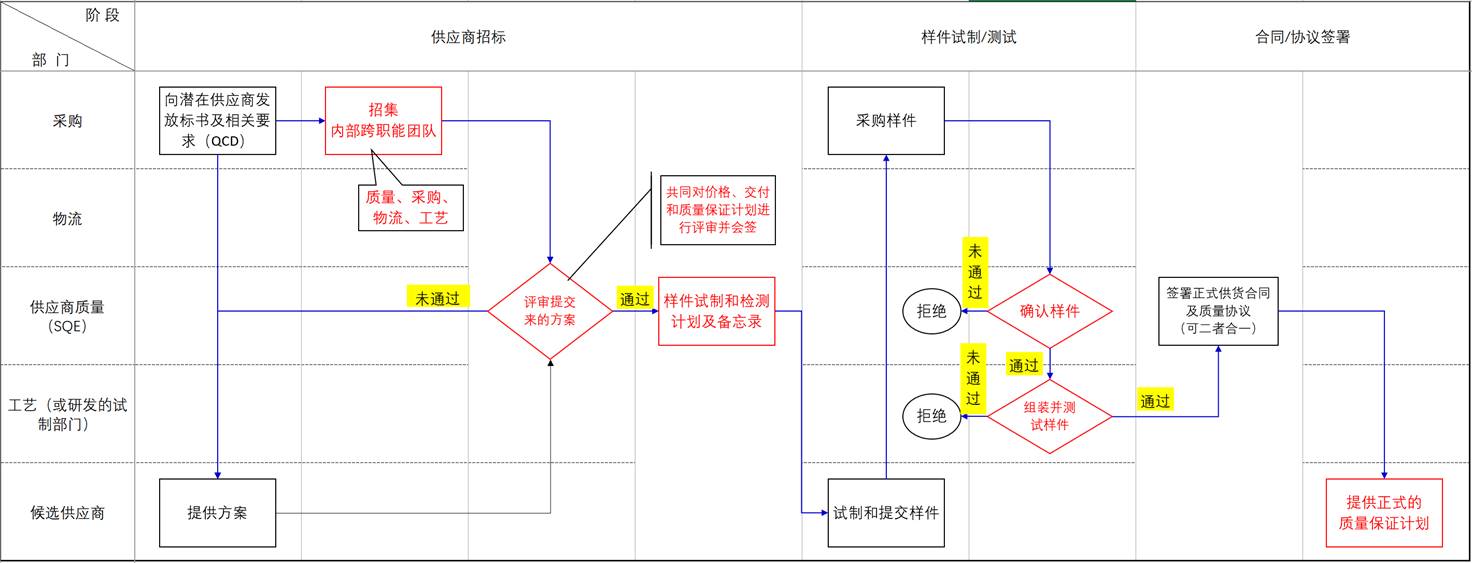

下面是供应商定点和准入流程:

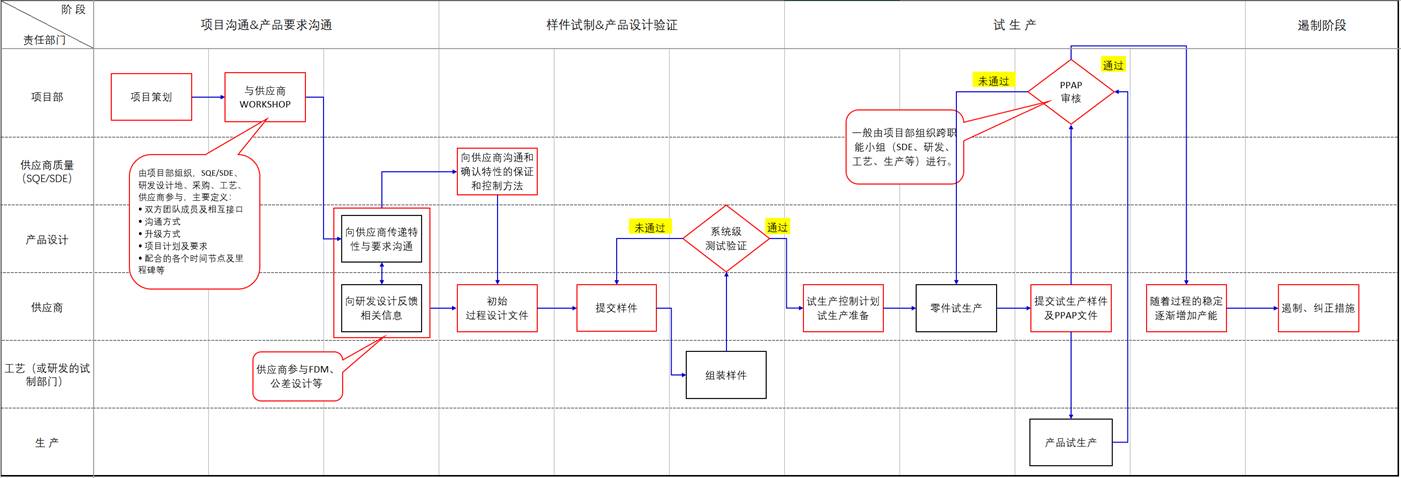

下面是新产品开发期间的供应商管理流程:

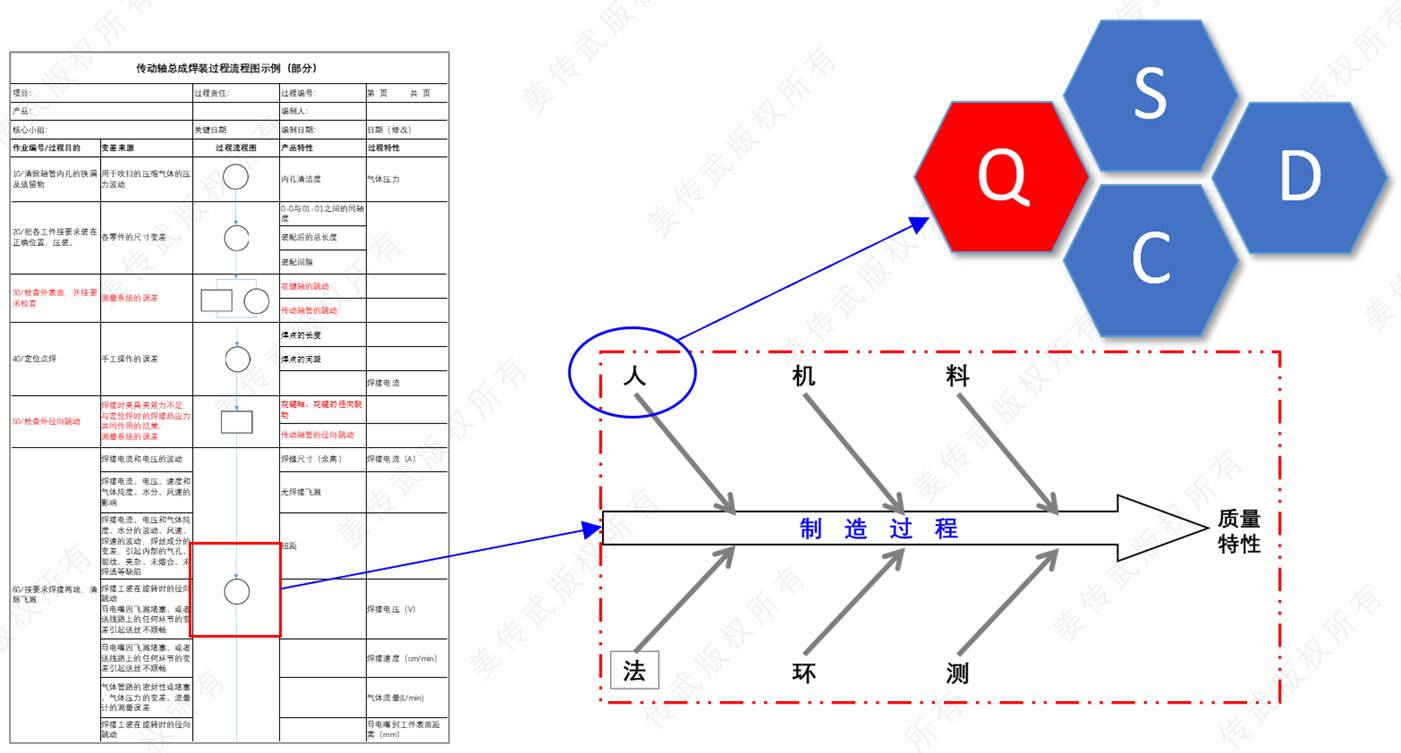

下面是对于一个制造流程,其中的质量要素的融合案例:

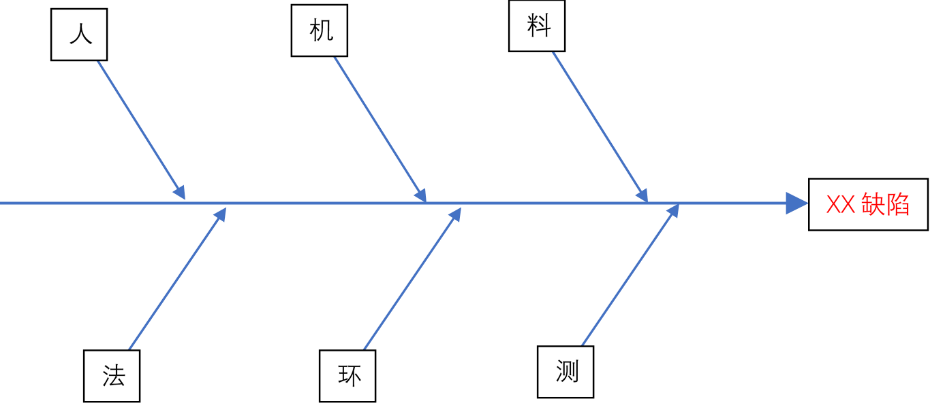

对于一个具体的制造过程,“人“就是操作者,我们在配备这名操作者时,应当同时考察安全意识(S)、薪资水平(C)、操作效率(D),以及技能水平(Q),因为Q与他的工作质量有关。对于过程要素“机”来说,其中的Q应当是代表该设备的加工精度、可靠性及可维护性。

以上流程中均融入了相关的质量要求,但是要想得到有效执行,还得使流程/过程的所有者清楚其中的内容,并赋予相应的责任和能力,应当是通过其过程的绩效指标来体现,其中的质量Q指标的权重/占比,应当与S、D、C的相同。请见下面的新产品开发的案例:

收起阅读 »

为什么质量要求得不到执行?这是一个简单却不容易回答的问题,原因是多方面的,而本文要探讨的是其中的一种原因,这就是:质量要求没有与日常的工作流程相融合!

在这里,质量要求,指的是质量体系、质量工具、质量标准;工作流程,指的是人们在日常工作中实际遵循的工作程序,在一些小公司,也可能没有写出来,但都是默认的、统一的行动规则,当然我们还是主张要将它们文件化。

对于那些做事没有规范,遇到事情时像无头苍蝇那样四处乱飞乱撞的情况,则不在本文的探讨范围内。

关于体系文件,我们自然会想到与实际工作两张皮的现象,就是说体系认证后,人们的工作还是跟之前一样,没有任何改变和提升。这是相当普遍的问题,当然其中的原因可能是:认证的目的不纯、体系文件照搬照抄未结合企业实际、质量责任不明确等等,但是还有可能是体系文件中的具体要求没有与实际工作流程结合起来的原因。

人们的实际工作中的每个步骤,实际上是多种体系要求的汇集,例如:生产部门的工作,他们在满足安全体系、环境体系、成本控制体系、生产节拍的要求时,也必须要同时满足质量体系的要求,这就必须将质量要求与其他体系整合在一起,构成实际工作流程中的密不可分的要素,而不是让他们以完整的文件形式躺在质量工程师的电脑中或公司的公共盘里。

体系要求与实际工作流程二者之间是相辅相成的,如果现有的工作流程不利于质量体系的要求的执行,则应对工作流程进行完善,最终的结果是二者完美地融合。下面举一个关于ISO9001:2015标准中8.2.1条款的案例:

某公司设计和制造专用打印机,其中有一项业务是给ATM机整机的设计制造商提供凭条打印单元,如下图所示。

该公司收到一条来自客户的投诉,抱怨在使用ATM机时,存款的凭条卡住了出不来。

经过分析,发现是容纳打印纸卷的纸仓太窄了,两侧与纸卷产生了较大的摩擦阻力所致。而当初与ATM机整机设计方进行需求沟通时,他们给出了打印单元的轮廓尺寸,且打印单元的设计方选定了一个纸仓宽度尺寸并与ATM机设计方进行了确认。

那么,如何才能避免下次不再出现类似的问题呢?其实他们的根本原因还是没有找到。

由于纸卷是ATM机的银行用户负责更换的,打印纸仓的尺寸属于打印单元的内部尺寸,ATM机整机设计者缺乏相关的专业知识,所以应当由打印单元的设计方跟ATM机的使用方即银行用户进行沟通和调研,这样就能了解到打印纸卷的不同规格和宽度范围,从而确定纸仓的宽度及高度。

也就是说,在进行产品需求信息的沟通时,应当从产品的专业角度来调研终端客户的使用体验,然后再与直接客户进行确认,这是复杂产品需求识别的特点。这就需要我们来对现有“只对直接客户负责”的顾客沟通流程进行改进和完善。

这也是客户-供应商联合设计的概念。就像一辆汽车,上面有上万个零部件,主机厂并不能一一去精通和熟悉终端用户(驾车者)的体验,这些都需要零部件供应商去了解和调研。

以下列举几个质量要求融入工作流程的案例,其中红色部分的内容是质量要求。

下面是新产品开发流程中融入APQP(先期质量策划)的案例的片断,由于流程太大,在此不能全部展示得开,若有需要全部流程者,可关注本公众号,与笔者联系。

下面是供应商选择与认证的流程:

下面是供应商定点和准入流程:

下面是新产品开发期间的供应商管理流程:

下面是对于一个制造流程,其中的质量要素的融合案例:

对于一个具体的制造过程,“人“就是操作者,我们在配备这名操作者时,应当同时考察安全意识(S)、薪资水平(C)、操作效率(D),以及技能水平(Q),因为Q与他的工作质量有关。对于过程要素“机”来说,其中的Q应当是代表该设备的加工精度、可靠性及可维护性。

以上流程中均融入了相关的质量要求,但是要想得到有效执行,还得使流程/过程的所有者清楚其中的内容,并赋予相应的责任和能力,应当是通过其过程的绩效指标来体现,其中的质量Q指标的权重/占比,应当与S、D、C的相同。请见下面的新产品开发的案例:

收起阅读 »

坐在我前面的高材生

每次公司搞活动或新来一个高层领导,就会问哪一位是XXX,是我们公司硕士学历,我们公司的最高学历,刚来公司就无数次听到这句话,发现这位高材生就坐在我前面和我同一个部门,听同部门的人说,他2010年从学校出来后,进入公司工程部,做到工程主管后,自己申请调到品质做SQE。通过一年同事的相处,发现他性格方面并不适合做SQE,反而不如他手下的一个MM做得好。在这二年多时间,只要我往前一看,就发现这位SQE在打瞌睡,询问同事,发现大家都知道他有这个毛病,有说他身体不好的(因为他头发较少),也有说他压力太大。但是每天只要坐在位置上不超过5分钟就开始打瞌睡,这得多累?后面通过共事,打交道发现他很喜欢堆工作,我催他提供供应商稽核计划或者客户稽查问题点,客服催他给客诉来料报告,文员催要周报等,他坐在位置上打瞌睡或发呆一个上午,电脑页面都没动一下,就是和我们说忙不过来,要晚点给。。。。。。为此很讨厌这种同事,从此后,我就专挑他睡觉时喊他,问他要资料,每次领导一开会或出差,他就完全不工作了,等到领导回到位置或快到下班时间才开始工作。多次这样后,我觉得很是浪费他的学历。在2010年这么高的学历,如果进入到一个好平台,是否现在是另一番人生?(但现在这家公司在五年前也是行业龙头,现这个行业的多数人都是从这个公司出去的,现在没落了)

例1:E材料不良,生产总监反应,说为什么半个月了,供应商还没来处理,品质经理喊SQE过来询问,SQE说供应商没时间。品质经理非常生气,要求SQE现在就打电话,让他们下午过来检讨,然后SQE打电话问供应商你们今天有时间吗?下午能不能过来?下午14点可以吗?不行,那15点,然后确定为15点,品质经理听到非常生气,你这态度和方法就不对,批量性不良,你应该说让他们下午14点到我们公司,而不是让供应商来决定时间,应该是我们决定时间。

例2:C产品出货后客户投诉,SQE通知供应商返工,因为后面又下了新订单,在返修后加上新订单共送来了20K材料,但是过了一周后,又再次收到客诉,客服工程师和SQE协商后,说退回这20K,供应商不同意,说肯定返工后没有这个问题了,需要收到客户投诉的不良品确认后才拉回这20K。而业务要求供应商送重新生产的产品来组装,因为另外一个订单需要出货了,客服工程师要求SQE通知供应商来处理,SQE就找业务员说,说供应商坚持要收到不良品才处理,我也没有办法。业务为此很生气,说日本客户还没有回复,待回复后寄出不良品,但是后面订单也要交,不能停止。SQE没有说话,最后业务员找了品质经理,品质经理找他说,以后解决不了的问题及时反应上级,进度也要汇报上级。

例3:实验室送了B产品委外测试,发现B材料超标,要求SQE反应供应商,并冻结库存。SQE同供应商联系后,说再送材料给第三方,说1月20日带过来。到了1月20,供应商没送过来,说要21号上午,到了21号上午没来,说要21号下午,晚上刚好开周会,实验室主管就询问SQE到底什么时候送过来,时间一改再改,再不送出去测试,就要罚款了,到时候老板和业务都会追责。SQE立马很生气说,你去找老板投诉我啊,你去啊,有什么责任我担啊!实验室主管看部门经理也在,就说你担责,你担什么责,还不是品质部的责任,有区别吗,现在是在讲供应商的材料到底什么时候来?(因为客户有规定时间,已超过客户规定时间7天)

例4:在2020.1月客服工程师收到一客户A的投诉,说A产品测试超标,然后客服工程师找到实验室主管,但实验室主管因为家人动手术请假在医院,就和客服工程师说,按照公司流程,客诉由客服工程师处理的,我可以让实验室查供应商提供的报告,是否有签环境物质协议。但是客服工程师说他没处理过,实验室主管就说让有另外一个客服工程师去年处理过,你去找他问如何处理,也可以找部门经理。过了五分钟,部门经理又打实验室主管电话询问,实验室主管就让实验员把公司文件发给了部门经理、客服工程师。但是过了一个小时,这个SQE打实验室主管电话询问,很不高兴,让实验室主管处理。实验室主管就说请假了,再说按公司文件规定本就不是她处理。SQE就很不高兴说,他是被经理安排帮忙的,你赶紧找个测试第三方报价。实验室主管就说如果你不想接这个工作你就不要接,你接了就不要这态度。然后把公司文件也发了他一份,最后这个事情等一周后,实验室主管回来才处理。

说了这么多,个人就是对他每天睡觉,混日子感觉到可惜。也有可能是嫉妒,觉得自己一直在努力学习,还不一定达到他这么好的条件吧。 收起阅读 »

例1:E材料不良,生产总监反应,说为什么半个月了,供应商还没来处理,品质经理喊SQE过来询问,SQE说供应商没时间。品质经理非常生气,要求SQE现在就打电话,让他们下午过来检讨,然后SQE打电话问供应商你们今天有时间吗?下午能不能过来?下午14点可以吗?不行,那15点,然后确定为15点,品质经理听到非常生气,你这态度和方法就不对,批量性不良,你应该说让他们下午14点到我们公司,而不是让供应商来决定时间,应该是我们决定时间。

例2:C产品出货后客户投诉,SQE通知供应商返工,因为后面又下了新订单,在返修后加上新订单共送来了20K材料,但是过了一周后,又再次收到客诉,客服工程师和SQE协商后,说退回这20K,供应商不同意,说肯定返工后没有这个问题了,需要收到客户投诉的不良品确认后才拉回这20K。而业务要求供应商送重新生产的产品来组装,因为另外一个订单需要出货了,客服工程师要求SQE通知供应商来处理,SQE就找业务员说,说供应商坚持要收到不良品才处理,我也没有办法。业务为此很生气,说日本客户还没有回复,待回复后寄出不良品,但是后面订单也要交,不能停止。SQE没有说话,最后业务员找了品质经理,品质经理找他说,以后解决不了的问题及时反应上级,进度也要汇报上级。

例3:实验室送了B产品委外测试,发现B材料超标,要求SQE反应供应商,并冻结库存。SQE同供应商联系后,说再送材料给第三方,说1月20日带过来。到了1月20,供应商没送过来,说要21号上午,到了21号上午没来,说要21号下午,晚上刚好开周会,实验室主管就询问SQE到底什么时候送过来,时间一改再改,再不送出去测试,就要罚款了,到时候老板和业务都会追责。SQE立马很生气说,你去找老板投诉我啊,你去啊,有什么责任我担啊!实验室主管看部门经理也在,就说你担责,你担什么责,还不是品质部的责任,有区别吗,现在是在讲供应商的材料到底什么时候来?(因为客户有规定时间,已超过客户规定时间7天)

例4:在2020.1月客服工程师收到一客户A的投诉,说A产品测试超标,然后客服工程师找到实验室主管,但实验室主管因为家人动手术请假在医院,就和客服工程师说,按照公司流程,客诉由客服工程师处理的,我可以让实验室查供应商提供的报告,是否有签环境物质协议。但是客服工程师说他没处理过,实验室主管就说让有另外一个客服工程师去年处理过,你去找他问如何处理,也可以找部门经理。过了五分钟,部门经理又打实验室主管电话询问,实验室主管就让实验员把公司文件发给了部门经理、客服工程师。但是过了一个小时,这个SQE打实验室主管电话询问,很不高兴,让实验室主管处理。实验室主管就说请假了,再说按公司文件规定本就不是她处理。SQE就很不高兴说,他是被经理安排帮忙的,你赶紧找个测试第三方报价。实验室主管就说如果你不想接这个工作你就不要接,你接了就不要这态度。然后把公司文件也发了他一份,最后这个事情等一周后,实验室主管回来才处理。

说了这么多,个人就是对他每天睡觉,混日子感觉到可惜。也有可能是嫉妒,觉得自己一直在努力学习,还不一定达到他这么好的条件吧。 收起阅读 »

第一性原理如何帮助我们解决问题

本文初次发表于公众号“质量管理与工具实战交流平台”。

我们先来看一个生活中的最普通的小例子:鱼上钩了,在甩杆时线却突然断了!

鱼线断了,从本质上讲,原因无非是鱼线的强度不足以承担它所受到的力。

那么,强度与什么有关呢?鱼线选的太细、所用材料强度太低、质量太差(上面有残缺)、用旧磨损等。

所受的力与什么有关呢?它取决于鱼的质量和甩杆的速度,这是物理学中的动量定理(mΔv=FΔt)。

这样分析原因,是不是很全面、很深入呢?

这种从事物的最基本的原理和物理规律出发,而不是借助于已有的经验进行研究的方法,就叫做第一性原理。

第一性原理(First Principle)这个词来源于物理计算或化学计算,是从头算的意思。这里的基本规律是指观察到的,或者使用少量试验数据作为基础。后来第一性原理被广泛引用于科研和商业当中,就是当在现有的条件下无法突破时,就要回到事物的本质上去,从头做起,这样往往会产生更多的突破机会。

再看一个生活中的案例,请问下面的由电池驱动的挂钟为什么会走慢了呢?

我相信很多人都会异口同声地回答:是因为电池的电量不足了嘛!

是的,可能是电池该换了,但是如果是仅此而已,就丢掉了一大半的可能的原因。电量不足是最常见的原因,这构成了人们的一种经验,形成了一种惯性思维,若只是基于经验,往往会导致不能全面地进行分析问题。

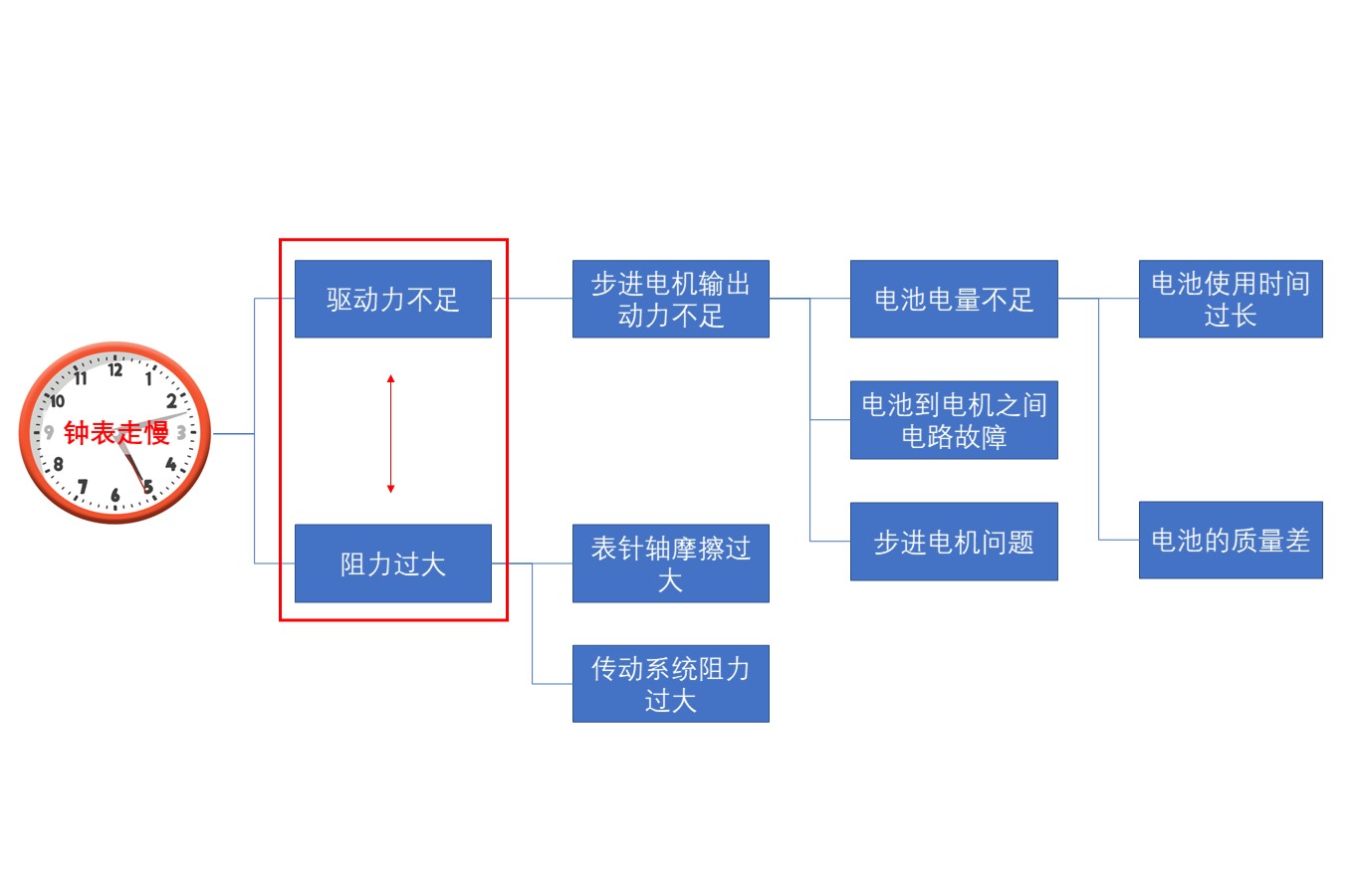

我们可以从驱动指针运转的“最底层”的第一性原理上出发,无非是:驱动力不足以克服指针运转的阻力,这是其最基本的物理规律。

那么这个阻力的来源是什么呢?驱动力不足的原因又是什么呢?从这个层面来展开,再沿着各自的路线对每一步展开分析就行了,如下图所示。

马斯克是特斯拉电动汽车的创始人,同时他也在多个领域取得了开创性的成就,例如支付领域的Paypal、脑-机接口、超级高铁、私人火箭发射业务、星链技术、火星移民计划等等,像是在一人改变着整个世界。在一次TED演讲时主持人问他为什么在如此短的时期内取得那么多的成就时,他认为他运用了第一性原理。当然,他的成功是多方面因素的集成,超高的智商和逆商、勇于冒险的精神、宽容的社会环境等都是必不可少的。

他当初在筹建自己的私人火箭发射公司SpaceX时,本打算直接购买俄罗斯的火箭,但是价格太高昂了!于是他就分析了火箭的基本构成和零部件来源,他发现了一个隐藏在背后的巨大机会,就是如果自己制造或购买零部件,则会节省大量成本,他就从美国NASA聘请了工程师帮他实现了。他还发现了一个问题,就是为什么火箭总是一次性利用?能不能一次发射任务完成后让它返回,下次再用呢?它不就是一种运载工具吗?于是他就开发了发射后可回收的火箭。

这就是善于打破现有的思维定势、勇于挑战传统、从最底层的逻辑出发的第一性原理的最佳例证!

焊接是我的大学中的专业,但是焊接是一门极其复杂的学科,焊接工艺,取决于不同的焊接方法(有几十种)、数不胜数的不同性质的被焊材料、不同的结构和要求,以及它们之间的不同组合,其中任何一个因素不同,就必须有不同的工艺与之对应!但是,只需要掌握其中最底层的原理,就会以不变而应万变,它包括:

1、了解不同焊接方法的基本原理与基本参数

2、了解所焊材料的成分、组织与基本性能

3、具有基本的金属学、冶金学、材料力学知识,这些东西大学本科已足够。

有了这些基础,再正确运用科学的方法与问题解决方法论,当遇到新情况时,就能轻松应对,而无需担扰之前是否完全经历过!

在解决问题方面,第一性原理也是相当有帮助的,第一性原理可以与我们常用的5WHY或故障树方法相结合,用于它们的第一层原因,下面以一个焊接方面的案例来说明。请各位读者注意,焊接是我的专业,用本人最精通的领域来举例才能有最好的说服力。

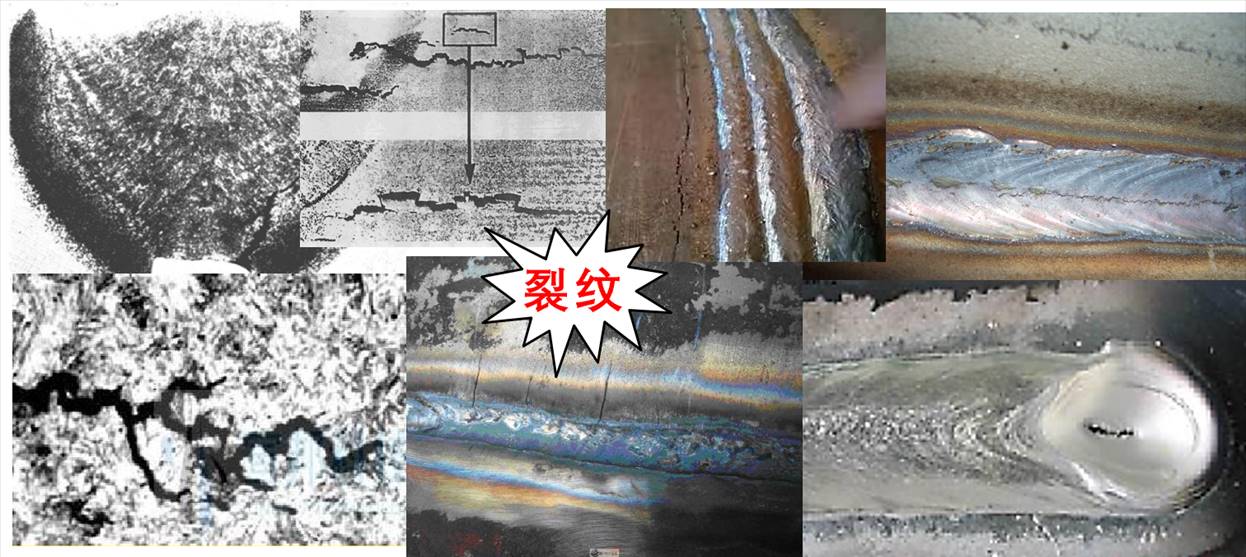

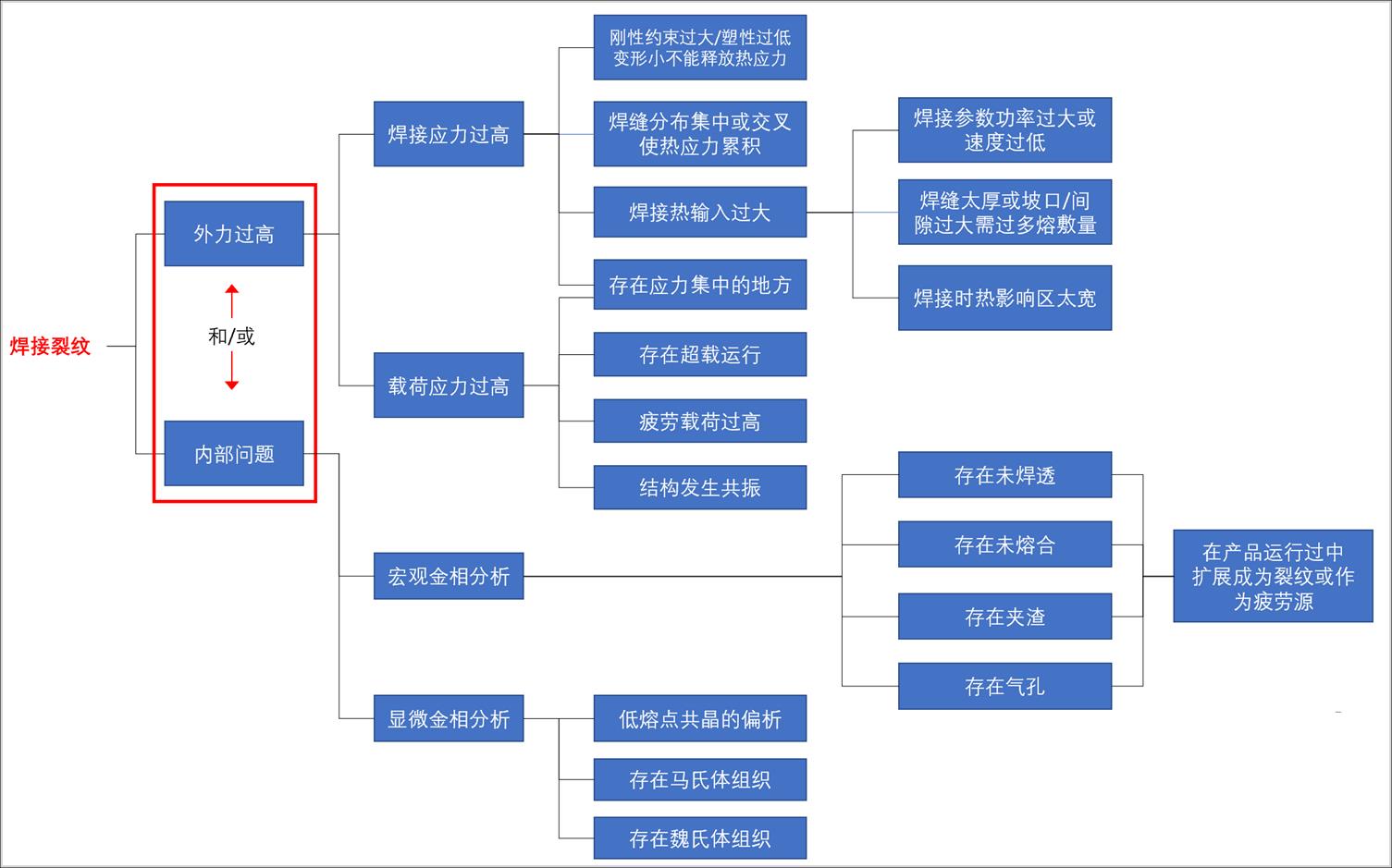

焊接结构为什么会出现裂纹呢?

它的第一性原理是:焊接接头不能抵抗所受的外力,或者说,焊接接头内部有问题+存在较高的外力,进一步分析如下图,在第一层之后的分析中,也处处体现着第一性原理的精神!由于篇幅所限,未能展开到最后,在此只想借此例证明第一性原理在分析原因时的作用。

我们从小到大所学的知识中,绝大多数都是前人的经验的总结和推论,而不同的人所总结的知识都是基于他们各自的具体目的、当时所处的环境条件的,都不能全面反映事物的本质的!

站在前人的肩膀上固然可以更快地进步,但是我们也需要保持一颗探求事物本质的“第一性原理”的精神,这样才能有自己真正的发现和创造!

收起阅读 »

我们先来看一个生活中的最普通的小例子:鱼上钩了,在甩杆时线却突然断了!

鱼线断了,从本质上讲,原因无非是鱼线的强度不足以承担它所受到的力。

那么,强度与什么有关呢?鱼线选的太细、所用材料强度太低、质量太差(上面有残缺)、用旧磨损等。

所受的力与什么有关呢?它取决于鱼的质量和甩杆的速度,这是物理学中的动量定理(mΔv=FΔt)。

这样分析原因,是不是很全面、很深入呢?

这种从事物的最基本的原理和物理规律出发,而不是借助于已有的经验进行研究的方法,就叫做第一性原理。

第一性原理(First Principle)这个词来源于物理计算或化学计算,是从头算的意思。这里的基本规律是指观察到的,或者使用少量试验数据作为基础。后来第一性原理被广泛引用于科研和商业当中,就是当在现有的条件下无法突破时,就要回到事物的本质上去,从头做起,这样往往会产生更多的突破机会。

再看一个生活中的案例,请问下面的由电池驱动的挂钟为什么会走慢了呢?

我相信很多人都会异口同声地回答:是因为电池的电量不足了嘛!

是的,可能是电池该换了,但是如果是仅此而已,就丢掉了一大半的可能的原因。电量不足是最常见的原因,这构成了人们的一种经验,形成了一种惯性思维,若只是基于经验,往往会导致不能全面地进行分析问题。

我们可以从驱动指针运转的“最底层”的第一性原理上出发,无非是:驱动力不足以克服指针运转的阻力,这是其最基本的物理规律。

那么这个阻力的来源是什么呢?驱动力不足的原因又是什么呢?从这个层面来展开,再沿着各自的路线对每一步展开分析就行了,如下图所示。

马斯克是特斯拉电动汽车的创始人,同时他也在多个领域取得了开创性的成就,例如支付领域的Paypal、脑-机接口、超级高铁、私人火箭发射业务、星链技术、火星移民计划等等,像是在一人改变着整个世界。在一次TED演讲时主持人问他为什么在如此短的时期内取得那么多的成就时,他认为他运用了第一性原理。当然,他的成功是多方面因素的集成,超高的智商和逆商、勇于冒险的精神、宽容的社会环境等都是必不可少的。

他当初在筹建自己的私人火箭发射公司SpaceX时,本打算直接购买俄罗斯的火箭,但是价格太高昂了!于是他就分析了火箭的基本构成和零部件来源,他发现了一个隐藏在背后的巨大机会,就是如果自己制造或购买零部件,则会节省大量成本,他就从美国NASA聘请了工程师帮他实现了。他还发现了一个问题,就是为什么火箭总是一次性利用?能不能一次发射任务完成后让它返回,下次再用呢?它不就是一种运载工具吗?于是他就开发了发射后可回收的火箭。

这就是善于打破现有的思维定势、勇于挑战传统、从最底层的逻辑出发的第一性原理的最佳例证!

焊接是我的大学中的专业,但是焊接是一门极其复杂的学科,焊接工艺,取决于不同的焊接方法(有几十种)、数不胜数的不同性质的被焊材料、不同的结构和要求,以及它们之间的不同组合,其中任何一个因素不同,就必须有不同的工艺与之对应!但是,只需要掌握其中最底层的原理,就会以不变而应万变,它包括:

1、了解不同焊接方法的基本原理与基本参数

2、了解所焊材料的成分、组织与基本性能

3、具有基本的金属学、冶金学、材料力学知识,这些东西大学本科已足够。

有了这些基础,再正确运用科学的方法与问题解决方法论,当遇到新情况时,就能轻松应对,而无需担扰之前是否完全经历过!

在解决问题方面,第一性原理也是相当有帮助的,第一性原理可以与我们常用的5WHY或故障树方法相结合,用于它们的第一层原因,下面以一个焊接方面的案例来说明。请各位读者注意,焊接是我的专业,用本人最精通的领域来举例才能有最好的说服力。

焊接结构为什么会出现裂纹呢?

它的第一性原理是:焊接接头不能抵抗所受的外力,或者说,焊接接头内部有问题+存在较高的外力,进一步分析如下图,在第一层之后的分析中,也处处体现着第一性原理的精神!由于篇幅所限,未能展开到最后,在此只想借此例证明第一性原理在分析原因时的作用。

我们从小到大所学的知识中,绝大多数都是前人的经验的总结和推论,而不同的人所总结的知识都是基于他们各自的具体目的、当时所处的环境条件的,都不能全面反映事物的本质的!

站在前人的肩膀上固然可以更快地进步,但是我们也需要保持一颗探求事物本质的“第一性原理”的精神,这样才能有自己真正的发现和创造!

收起阅读 »

如何制定正确的质量改进策略?(本文内容摘自《质量总监炼成记》)

如何基于现状,制定合理的质量改进策略?这是许多质量总监面临的实际问题。

我2010年从跨国企业中离职,进入深圳一家中小型民企任质量总监,这家公司当时销售额不到10亿元,员工人数不到2000人。

入职时,我认为凭我的经验,将这样一家企业的质量做好应该不是难事。因为我在跨国企业中工作十年,从质量管理到工厂管理、项目管理,都有比较丰富的实战经验。

在质量管理方面,从QE工程师到检验部经理,一路做到供应链质量总监,期间还以克劳士比中国学院兼职顾问的身份参与了多个质量咨询项目,精研过零缺陷管理。

然而我错了,入职后我发现,把小公司中的质量做好,难度远远超过大公司。公司没有质量目标,只要不出大问题,老板不会关注质量,让他来参加月度质量例会,他总是以见客户等事情为借口来推脱。

质量体系是虚的,纯粹是应付审核而制定的。公司几乎没有规范的工作流程,员工能力很差,IT系统落后,没有培训体系,师傅带徒弟的方式盛行。

最要命的是,公司管理层对质量的理解非常原始,面对客诉,老板的第一反应永远是:“为什么质量部没有盯住?”销售、研发、制造、采购等业务部门,都把产品质量问题甩锅给质量部,从来不会认为自己的工作有问题。

“在现在这种情况下,如何制定合适的策略,快速将质量做好?”

这是我日思夜想的问题。

为此我去找董事长和总经理,告诉他们,质量的本质是管理,要求他们建立流程和体系,把预防工作做起来,铲除这些产生问题的土壤,从根本上解决所谓的“质量问题”。

然后,我得到的答复永远是一句话:“我们公司的产品比较简单,你只要组织你质量部的70号员工,把现场盯到位,自然就没有客诉了!”

我据理力争,力图改变他们的看法,次数多了,他们也烦了,直接说:“我们M公司不是你上一家公司,我不会按你的要求,设置这些乱七八糟的条条框框来限制创新,我们公司就是靠人的!”

“我怎么管理公司是我的事,与你怎么管质量无关!”

就这样,我这个质量总监的工作内容只有三件事:“擦屁股””背黑锅”“挨板子”。

进入公司一年半后,矛盾彻底爆发了,2012年5月份的一天,因为四川一家客户的投诉,董事长把我足足骂了15分钟,说:“我们公司为什么有这么多质量问题,你作为公司的质量总监,是干什么吃的!到底是你的能力有问题,还是你的态度有问题?”

随后,他要求我组织各部门经理参加质量检讨会,在会上讨论如何盯住“质量问题”。

会上,我豁出去了,指着董事长和总经理,问:“到底什么是质量问题?为什么公司质量问题多,我老秦就得挨骂?”

结果所有与会人员面面相觑,不知如何回答我的问题,见此情况我大声说:“解决问题的第一步是要从源头定义问题,比如我公司研发部经常把电路设计错了,造成客诉和返工,这应该叫研发问题。采购部买来的物料不良,应该叫采购问题。生产员工把板子做坏,应该叫生产问题。今天我们面对的所有问题,有哪一个是质量部造成的?因此我认为,我们公司没有质量问题,我们只有管理问题,我们的问题只有一个,那就是管、理、混、乱!”

开完这个会,公司终于不敢再把质量问题甩锅给质量部了,我开始在工厂中推行过程管理,效果显著,因为老板终于不再拖我的后腿了,但是我的这种做法没有在公司中得到全面推广。

后来我从这家公司离职,进入了另一家民企S公司,刚开始在供应链中推行过程管理,效果还不错,但是很快遇到了瓶颈,我的“管住过程来预防问题产生”的思想在公司中无法全面推广,研发、市场等部门不支持。

“如何在不同背景、不同规模、不同行业的企业中,推行正确的质量改进策略?”

这个问题困扰了我多年,直到我进入现在工作的A公司。

在A公司工作两年后,我带领公司快速突破质量瓶颈,在两年的时间里,质量损失下降到原来的四分之一,我也终于找到了这个问题的答案。

12年前,我刚接触零缺陷管理时,老师给我介绍了一个模型:质量管理成熟度。这个模型是已故的美国质量大师克劳士比提出的,在他的《质量免费》一书中有详细阐述。

它按企业的质量管理水平,将企业分为五个等级:不确定期、觉醒期、启蒙期、智慧期和确定期。

不确定期的特点可以用一句话来形容:我们不知道为什么总有质量问题?但现状还可接受。

这种企业没有质量目标,老板对质量的要求就是过得去,只要不出大问题,他不会关注质量。

觉醒期这个阶段也可用一句话来形容:如何改变现状,彻底解决这些乱七八糟的质量问题?

在这一阶段,公司管理层开始思考这个问题,希望改变现状。它与不确定期最大的差距,就是质量目标的树立,公司决定花力气去做好质量。

第三个等级叫启蒙期,也可以用一句话来形容:经过管理层的共识、承诺和质量改进活动,我们已经能发现并解决我们的问题。

在这一阶段,公司管理层明白了以往质量不佳的原因和自身的职责,形成了共识,并着手实施质量改进策略。

智慧期这个阶段公司重视过程管理和客户满意度,用一句话来形容,就是缺陷预防是我们日常工作中的一部分。

在这个阶段,公司大力提升过程能力,预防问题发生。

第五个等级叫确定期,公司每位员工都可以向客户申明:我们知道为什么我们没有质量问题。因为所有的工作都能一次做对,不管是战略规划,还是业务运作,都能事事做对、人人做对。

质量管理成熟度模型的意义在于,在不同的阶段就要做不同的工作。

我以前工作过的M公司和S公司,在当时都处在不确定期这个阶段。在这个阶段,最重要的是帮助管理层认识到质量的重要性,制定质量目标,达成质量共识。

在此之外的工作,全部都是“救火”,不能解决根本性的问题,而我当时一门心思推行过程管理,梳理业务流程,以此来预防问题产生,这是根本行不通的。

质量改进如同中医治病,前期的望、闻、问、切很重要,因为如果诊断不正确,要么开出的药没有效果,要么是病人不肯吃药,或者吃完药后肠胃不适。

质量管理成熟度模型,起到的就是诊断和开药的作用。基于这种认知,我指导多家供应商进行质量改进,结果都取得了成功。

(以上内容摘自《质量总监炼成记》)

收起阅读 »

我2010年从跨国企业中离职,进入深圳一家中小型民企任质量总监,这家公司当时销售额不到10亿元,员工人数不到2000人。

入职时,我认为凭我的经验,将这样一家企业的质量做好应该不是难事。因为我在跨国企业中工作十年,从质量管理到工厂管理、项目管理,都有比较丰富的实战经验。

在质量管理方面,从QE工程师到检验部经理,一路做到供应链质量总监,期间还以克劳士比中国学院兼职顾问的身份参与了多个质量咨询项目,精研过零缺陷管理。

然而我错了,入职后我发现,把小公司中的质量做好,难度远远超过大公司。公司没有质量目标,只要不出大问题,老板不会关注质量,让他来参加月度质量例会,他总是以见客户等事情为借口来推脱。

质量体系是虚的,纯粹是应付审核而制定的。公司几乎没有规范的工作流程,员工能力很差,IT系统落后,没有培训体系,师傅带徒弟的方式盛行。

最要命的是,公司管理层对质量的理解非常原始,面对客诉,老板的第一反应永远是:“为什么质量部没有盯住?”销售、研发、制造、采购等业务部门,都把产品质量问题甩锅给质量部,从来不会认为自己的工作有问题。

“在现在这种情况下,如何制定合适的策略,快速将质量做好?”

这是我日思夜想的问题。

为此我去找董事长和总经理,告诉他们,质量的本质是管理,要求他们建立流程和体系,把预防工作做起来,铲除这些产生问题的土壤,从根本上解决所谓的“质量问题”。

然后,我得到的答复永远是一句话:“我们公司的产品比较简单,你只要组织你质量部的70号员工,把现场盯到位,自然就没有客诉了!”

我据理力争,力图改变他们的看法,次数多了,他们也烦了,直接说:“我们M公司不是你上一家公司,我不会按你的要求,设置这些乱七八糟的条条框框来限制创新,我们公司就是靠人的!”

“我怎么管理公司是我的事,与你怎么管质量无关!”

就这样,我这个质量总监的工作内容只有三件事:“擦屁股””背黑锅”“挨板子”。

进入公司一年半后,矛盾彻底爆发了,2012年5月份的一天,因为四川一家客户的投诉,董事长把我足足骂了15分钟,说:“我们公司为什么有这么多质量问题,你作为公司的质量总监,是干什么吃的!到底是你的能力有问题,还是你的态度有问题?”

随后,他要求我组织各部门经理参加质量检讨会,在会上讨论如何盯住“质量问题”。

会上,我豁出去了,指着董事长和总经理,问:“到底什么是质量问题?为什么公司质量问题多,我老秦就得挨骂?”

结果所有与会人员面面相觑,不知如何回答我的问题,见此情况我大声说:“解决问题的第一步是要从源头定义问题,比如我公司研发部经常把电路设计错了,造成客诉和返工,这应该叫研发问题。采购部买来的物料不良,应该叫采购问题。生产员工把板子做坏,应该叫生产问题。今天我们面对的所有问题,有哪一个是质量部造成的?因此我认为,我们公司没有质量问题,我们只有管理问题,我们的问题只有一个,那就是管、理、混、乱!”

开完这个会,公司终于不敢再把质量问题甩锅给质量部了,我开始在工厂中推行过程管理,效果显著,因为老板终于不再拖我的后腿了,但是我的这种做法没有在公司中得到全面推广。

后来我从这家公司离职,进入了另一家民企S公司,刚开始在供应链中推行过程管理,效果还不错,但是很快遇到了瓶颈,我的“管住过程来预防问题产生”的思想在公司中无法全面推广,研发、市场等部门不支持。

“如何在不同背景、不同规模、不同行业的企业中,推行正确的质量改进策略?”

这个问题困扰了我多年,直到我进入现在工作的A公司。

在A公司工作两年后,我带领公司快速突破质量瓶颈,在两年的时间里,质量损失下降到原来的四分之一,我也终于找到了这个问题的答案。

12年前,我刚接触零缺陷管理时,老师给我介绍了一个模型:质量管理成熟度。这个模型是已故的美国质量大师克劳士比提出的,在他的《质量免费》一书中有详细阐述。

它按企业的质量管理水平,将企业分为五个等级:不确定期、觉醒期、启蒙期、智慧期和确定期。

不确定期的特点可以用一句话来形容:我们不知道为什么总有质量问题?但现状还可接受。

这种企业没有质量目标,老板对质量的要求就是过得去,只要不出大问题,他不会关注质量。

觉醒期这个阶段也可用一句话来形容:如何改变现状,彻底解决这些乱七八糟的质量问题?

在这一阶段,公司管理层开始思考这个问题,希望改变现状。它与不确定期最大的差距,就是质量目标的树立,公司决定花力气去做好质量。

第三个等级叫启蒙期,也可以用一句话来形容:经过管理层的共识、承诺和质量改进活动,我们已经能发现并解决我们的问题。

在这一阶段,公司管理层明白了以往质量不佳的原因和自身的职责,形成了共识,并着手实施质量改进策略。

智慧期这个阶段公司重视过程管理和客户满意度,用一句话来形容,就是缺陷预防是我们日常工作中的一部分。

在这个阶段,公司大力提升过程能力,预防问题发生。

第五个等级叫确定期,公司每位员工都可以向客户申明:我们知道为什么我们没有质量问题。因为所有的工作都能一次做对,不管是战略规划,还是业务运作,都能事事做对、人人做对。

质量管理成熟度模型的意义在于,在不同的阶段就要做不同的工作。

我以前工作过的M公司和S公司,在当时都处在不确定期这个阶段。在这个阶段,最重要的是帮助管理层认识到质量的重要性,制定质量目标,达成质量共识。

在此之外的工作,全部都是“救火”,不能解决根本性的问题,而我当时一门心思推行过程管理,梳理业务流程,以此来预防问题产生,这是根本行不通的。

质量改进如同中医治病,前期的望、闻、问、切很重要,因为如果诊断不正确,要么开出的药没有效果,要么是病人不肯吃药,或者吃完药后肠胃不适。

质量管理成熟度模型,起到的就是诊断和开药的作用。基于这种认知,我指导多家供应商进行质量改进,结果都取得了成功。

(以上内容摘自《质量总监炼成记》)

收起阅读 »

优思学院|什么是质量成本?质量成本包括哪些内容?

所谓质量成本(Cost of quality-COQ)是指为了防止出现错误以及产生错误而引起的一切费用。

假定你要提供一种优质的产品或服务给你的顾客,质量成本是指你因为不能第一次便做好(Doing the right thing the first time)而产生的所有有关成本。质量成本通常包括三方面: 预防成本(Prevention cost)、鉴定成本(Appraisal cost)及失效成本(Failure cost),而失效成本又可分為內部的成本(Internal cost)和外部的成本(External cost)三者加起来就是所谓质量成本(Cost of quality)。优思学院|六西格玛认证课程

据美国质量管理大师克劳士比(Philip Crosby)估计,一般企业的质量成本约占营业额的20~40%。

而另一位质量管理专家费根堡(A.V. Feigenbaum) 则认为在10~40%之间。

美国质量协会(ASQ)在1987年进行了两方面的研究调查,一是以企业为对象作意见调查,发现70%的行政人员认为质量成本低于营业额的10%;但另一研究却显示,大部分的企业的质量成本高达营业额的40%。

在英国,根据国际精益六西格玛协会(ILSSI)的一项研究显示,质量成本约占营业额20~35%的企业比比皆是。所以管控好质量成本,将可有效高公司获利能力,优思学院[1]估计,当企业能够提升过程的能力,从三个西格玛提升至六西格玛之后,公司的质量成本有望减少至营业额至少于1%。优思学院|六西格玛认证课程有些质量成本是难以观察或者容易被忽略的,所单去看最终产品的不合格率或者客户的退货是不够的。因此,由Armand Feigenbaum博士创建的“无形工厂” (Hidden Factory)一词,常用于描述解决问题和返工零件所花费的性能之间的差异。很多质量差劣、库存不足等类似情况造成的销售损失是传统会计方法无法解释的。低效的过程,同样可以生产出好的产品,但没有达到最优状态,也是资源的浪费(Waste)。优思学院|六西格玛认证课程对于无形成本,会计准则设定在低于验证产出率的产值点,或根据历史业绩计入不合格品和缺陷的超额备抵。与会计准则比率和经核实的产出率之间的差异有关的额外材料、人工和制造成本反映了执行成本。下图显示了质量问题与业务成本结构的关系。

对质量差劣成本的详细研究是一个非常有意义的尝试,大多数公司没有时间和资源来进行这样的行动前评估。最好有一个外部组织帮助改革工作或使用基于时间的成本核算方法,因此这种方法必须在整个组织中采用。

确保机会以持续的方式量化是财务部的一个关键角色。最常用的方法是从总账开始,注意专门用来跟踪质量成本的账目,如返工、浪费、报废、保修索赔等,可以帮助确定一些其他成本,这些资讯能为公司将来推动六西格玛奠定稳固基础。 收起阅读 »

假定你要提供一种优质的产品或服务给你的顾客,质量成本是指你因为不能第一次便做好(Doing the right thing the first time)而产生的所有有关成本。质量成本通常包括三方面: 预防成本(Prevention cost)、鉴定成本(Appraisal cost)及失效成本(Failure cost),而失效成本又可分為內部的成本(Internal cost)和外部的成本(External cost)三者加起来就是所谓质量成本(Cost of quality)。优思学院|六西格玛认证课程

据美国质量管理大师克劳士比(Philip Crosby)估计,一般企业的质量成本约占营业额的20~40%。

而另一位质量管理专家费根堡(A.V. Feigenbaum) 则认为在10~40%之间。

美国质量协会(ASQ)在1987年进行了两方面的研究调查,一是以企业为对象作意见调查,发现70%的行政人员认为质量成本低于营业额的10%;但另一研究却显示,大部分的企业的质量成本高达营业额的40%。

在英国,根据国际精益六西格玛协会(ILSSI)的一项研究显示,质量成本约占营业额20~35%的企业比比皆是。所以管控好质量成本,将可有效高公司获利能力,优思学院[1]估计,当企业能够提升过程的能力,从三个西格玛提升至六西格玛之后,公司的质量成本有望减少至营业额至少于1%。优思学院|六西格玛认证课程有些质量成本是难以观察或者容易被忽略的,所单去看最终产品的不合格率或者客户的退货是不够的。因此,由Armand Feigenbaum博士创建的“无形工厂” (Hidden Factory)一词,常用于描述解决问题和返工零件所花费的性能之间的差异。很多质量差劣、库存不足等类似情况造成的销售损失是传统会计方法无法解释的。低效的过程,同样可以生产出好的产品,但没有达到最优状态,也是资源的浪费(Waste)。优思学院|六西格玛认证课程对于无形成本,会计准则设定在低于验证产出率的产值点,或根据历史业绩计入不合格品和缺陷的超额备抵。与会计准则比率和经核实的产出率之间的差异有关的额外材料、人工和制造成本反映了执行成本。下图显示了质量问题与业务成本结构的关系。

对质量差劣成本的详细研究是一个非常有意义的尝试,大多数公司没有时间和资源来进行这样的行动前评估。最好有一个外部组织帮助改革工作或使用基于时间的成本核算方法,因此这种方法必须在整个组织中采用。

确保机会以持续的方式量化是财务部的一个关键角色。最常用的方法是从总账开始,注意专门用来跟踪质量成本的账目,如返工、浪费、报废、保修索赔等,可以帮助确定一些其他成本,这些资讯能为公司将来推动六西格玛奠定稳固基础。 收起阅读 »

优思学院|苹果公司在员工激励上的独到之处

苹果公司能有效地够激励(motivate)他们的员工,不仅是希望他們有效和高效地完成自己的工作,他们还确保员工喜他們所做的事,這是薪酬激励、限制股激励這些金錢上的利誘所不一定能做到的事。

为了达到这个目的,苹果公司采用了内在和外在两种激励的方式 。

内在激励

内在激励使用内部奖励来激励员工。员工会因为在某项任务中找到了快乐和享受而被激励去做。他们在完成任务时会有一种满足感和成就感 。这种管理方法来自六西格玛[1]管理,六西格玛团队会因为成功完成改善项目,为企业带来实际收益而获得成就感,产生更大的激励和动力,利用持续的六西格玛活动,令公司营运能力不断提升。

“Our goal and what gets us excited is to try to make great products” -- Sir Jonathan Ive (Jony Ive)

"我们的目标,和让我们感到兴奋的,就是创造伟大的产品 " -- 乔纳森

乔纳森,曾担任苹果公司的首席设计官,是iPad和iPhone的创造者,他说:"我们的目标,和让我们感到兴奋的,就是创造伟大的产品 "。苹果公司确保他们所有的员工都感到自豪,并且爱他们的品牌,所以员工会感到鼓舞,而为苹果发展最好的产品,而不是感觉被迫的。

苹果公司不会给他们的员工容易的工作,相反,他们给他们具挑战性的工作。 员工只会在具挑战性的工作中发挥出最大潜力,使他们可以提高和有更好的表现。员工会感到被尊重,因为他们被认为他们有潜力去完成具有挑战性的任务,从而争取好的业绩结果。

这其实也是六西格玛管理的哲学,公司训练出六西格玛绿带和黑带,他们要设定目标,组织团队,解决公司最严峻的问题。

六西格玛黑带当苹果公司雇佣优秀的员工时,他们会给他们一部分业务,让他们自己经营,因为这可以让他们做出好的决定。如果他们失败了,他们可以从他们的错误中学习,并计划更好的决策。

为了达到这个目的,苹果公司需要所有的员工都能理解和了解企业的一切。每周一,苹果公司都会回顾他们前一周的销售情况。他们审查所有正在开发的产品、有困难的产品以及需求量大于生产速度的产品。他们这样做是为了确保他们的员工知道他们的业务是如何做的,如何改进,并确保员工在同一页面。员工会感到被尊重,不会感到被抛弃。

外在激励

外在激励方面,苹果公司也會使用奖励,如现金、礼物和认可来激励员工。苹果公司能够通过这些类型的奖励来吸引,并也获得员工的忠诚度。

对于外在激励,员工可以得到免费的iPod shuffle或iPhone,并得到产品折扣。 给员工提供产品也比加薪便宜。苹果公司给高管3%的工资奖励,尽管他们没有达到项目的目标。苹果这样做是因为他们坚持认可员工和团队的努力。苹果还通过给予人寿保险和增加假期长度来激励他们的员工。

其实,外在激励,每间公司大同小异,因为这都是很容易做的事,真正的困难是内在激励。而内在激励往往比外在激励更有效果,不要忘記管理學中,马斯洛的需求层次理论,大部分人最終追求的是尊严、自我实现。

马斯洛的需求层次理论

收起阅读 »

为了达到这个目的,苹果公司采用了内在和外在两种激励的方式 。

内在激励

内在激励使用内部奖励来激励员工。员工会因为在某项任务中找到了快乐和享受而被激励去做。他们在完成任务时会有一种满足感和成就感 。这种管理方法来自六西格玛[1]管理,六西格玛团队会因为成功完成改善项目,为企业带来实际收益而获得成就感,产生更大的激励和动力,利用持续的六西格玛活动,令公司营运能力不断提升。

“Our goal and what gets us excited is to try to make great products” -- Sir Jonathan Ive (Jony Ive)

"我们的目标,和让我们感到兴奋的,就是创造伟大的产品 " -- 乔纳森

乔纳森,曾担任苹果公司的首席设计官,是iPad和iPhone的创造者,他说:"我们的目标,和让我们感到兴奋的,就是创造伟大的产品 "。苹果公司确保他们所有的员工都感到自豪,并且爱他们的品牌,所以员工会感到鼓舞,而为苹果发展最好的产品,而不是感觉被迫的。

苹果公司不会给他们的员工容易的工作,相反,他们给他们具挑战性的工作。 员工只会在具挑战性的工作中发挥出最大潜力,使他们可以提高和有更好的表现。员工会感到被尊重,因为他们被认为他们有潜力去完成具有挑战性的任务,从而争取好的业绩结果。

这其实也是六西格玛管理的哲学,公司训练出六西格玛绿带和黑带,他们要设定目标,组织团队,解决公司最严峻的问题。

六西格玛黑带当苹果公司雇佣优秀的员工时,他们会给他们一部分业务,让他们自己经营,因为这可以让他们做出好的决定。如果他们失败了,他们可以从他们的错误中学习,并计划更好的决策。

为了达到这个目的,苹果公司需要所有的员工都能理解和了解企业的一切。每周一,苹果公司都会回顾他们前一周的销售情况。他们审查所有正在开发的产品、有困难的产品以及需求量大于生产速度的产品。他们这样做是为了确保他们的员工知道他们的业务是如何做的,如何改进,并确保员工在同一页面。员工会感到被尊重,不会感到被抛弃。

外在激励

外在激励方面,苹果公司也會使用奖励,如现金、礼物和认可来激励员工。苹果公司能够通过这些类型的奖励来吸引,并也获得员工的忠诚度。

对于外在激励,员工可以得到免费的iPod shuffle或iPhone,并得到产品折扣。 给员工提供产品也比加薪便宜。苹果公司给高管3%的工资奖励,尽管他们没有达到项目的目标。苹果这样做是因为他们坚持认可员工和团队的努力。苹果还通过给予人寿保险和增加假期长度来激励他们的员工。

其实,外在激励,每间公司大同小异,因为这都是很容易做的事,真正的困难是内在激励。而内在激励往往比外在激励更有效果,不要忘記管理學中,马斯洛的需求层次理论,大部分人最終追求的是尊严、自我实现。

马斯洛的需求层次理论

收起阅读 »

优思学院|为什么在质量成本中没有质量过剩的成本?

这是一位优思学院的六西格玛学生的疑问:"我在学习质量成本的时候,听到质量低劣产生的成本和质量满意的成本,问题来了,为什么在质量成本中没有质量过剩的成本?生产的产品质量超过了客户及产品本身需要的质量,难道不是浪费?"

这是个非常有趣的问题,老师当时就解答了,不过,我们相信这些概念性的问题也没有标准答案的,你又有什么看法呢?

优思学院认为,在我们的认知中,很少人曾提出过质量过剩的成本这个概念,这是因为在我们现有的经营理念中,质量越佳代表着公司更能取得可观的利润。

日本经营之神松下幸之助有一句名言:对产品质量来说,不是100分就是0分。为什么呢?因为客户永远追求质量高的产品和服务,永无休止。

我们所说的质量,是按客户对产品特性的要求来定义的,六西格玛也正正需要我们把真正关键质量(CTQ)和客户满意的范围定义出来。

而当你的产品/服务的质量比别人好,客户就会更倾向于你,你可以抢得更大的巿场利润。在优思学院的六西格玛培训中提到的KANO 模型,其实也是在说明这个道理,人们对于每一种产品特性其实都有所要求、有所期待的。

引用一下百度百科对KANO 模型的描述:

KANO 模型是东京理工大学教授狩野纪昭(Noriaki Kano)发明的对用户需求分类和优先排序的有用工具,以分析用户需求对用户满意的影响为基础,体现了产品性能和用户满意之间的非线性关系。

优思学院六西格玛培训提问者提出了这个问题,原因可能是把生产过剩的浪费和质量作为类比。

然而,两者差别很大,生产过剩会产生库存的成本,此成本并非客户所愿意支付的,而且当供过于求之时,产品的价值亦会降低,公司的的利润也会大大的缩减。

收起阅读 »

这是个非常有趣的问题,老师当时就解答了,不过,我们相信这些概念性的问题也没有标准答案的,你又有什么看法呢?

优思学院认为,在我们的认知中,很少人曾提出过质量过剩的成本这个概念,这是因为在我们现有的经营理念中,质量越佳代表着公司更能取得可观的利润。

日本经营之神松下幸之助有一句名言:对产品质量来说,不是100分就是0分。为什么呢?因为客户永远追求质量高的产品和服务,永无休止。

我们所说的质量,是按客户对产品特性的要求来定义的,六西格玛也正正需要我们把真正关键质量(CTQ)和客户满意的范围定义出来。

而当你的产品/服务的质量比别人好,客户就会更倾向于你,你可以抢得更大的巿场利润。在优思学院的六西格玛培训中提到的KANO 模型,其实也是在说明这个道理,人们对于每一种产品特性其实都有所要求、有所期待的。

引用一下百度百科对KANO 模型的描述:

KANO 模型是东京理工大学教授狩野纪昭(Noriaki Kano)发明的对用户需求分类和优先排序的有用工具,以分析用户需求对用户满意的影响为基础,体现了产品性能和用户满意之间的非线性关系。

优思学院六西格玛培训提问者提出了这个问题,原因可能是把生产过剩的浪费和质量作为类比。

然而,两者差别很大,生产过剩会产生库存的成本,此成本并非客户所愿意支付的,而且当供过于求之时,产品的价值亦会降低,公司的的利润也会大大的缩减。

收起阅读 »

优思学院|下属不听话?3个技巧让你征服下属的心

我们的团队或者员工,在大部分的时候,都会有一些令管理者或领导者困扰的问题,第一个当然是没有动力,叫不动的,第二个是没有执行力,开完会然后就算了;第三,是可能你督促了他执行一些事情,到最后也得不到一个很好的效果,反正就是整个团队乱七八糟,到底我们应该怎么有效地去带领这些人呢?

优思学院主要培训六西格玛人才,六西格玛对领导力非常重视,但不论是领导者或者是企业的管理者,有在管团队的人,你应该要如何有效的去带领你的团队呢?

这里,我们简单谈谈三个方法,如何有效的去带领这些团队跟员工。

在这之前,首先你一定要知道一件事情:没有一个人是愿意为别人工作的,我们都只愿意为自己工作!

你如果现在是领导者,或者是你现在是管理者的时候,你会发现一件事情,我想问一下你如果今天,你现在处于的这家公司,或者是你现在做的这个行业,如果你不是为自己打拼,你会这么拼吗?

所以你一定要记得这个道理:没有一个员工或者没有一个团队他是平白无故、心甘情愿地去为你打拼。

所以,问题是我们要怎么样让他去为自己打拼,这是我们第一件事情要做到的。

一. 替员工找出他们在这个职场上的意义

找意义,找什么意义呢?帮助你的团队,跟帮助你的员工,找出他做这件事情,可以帮助别人的意义,帮到别人的意义,这个很重要。

为什么我的团队会愿意跟随我?其实他们不是跟随我这个人,他们是因为我告诉他们我们做教育培训有多么重要的意义。我们每一次在辅导学员的过程中,我们每一次看到每个学员的蜕变跟成长的时候,其实你现在不只在帮助一个人,你是帮助一家企业,你是在帮助一家企业里的每个员工,他们未来的家庭,也帮助了整个社会的发展。

因为他们来上了课之后,真的得到了改变,他们以后都有更美好的未来,单单你在招一个人,进来我们课程的时候,你不只是帮助一个人,而是帮助了无数家企业,无数个家庭,这就变成了员工努工作的意义,成为了他们的使命。每一个人都有一种使命感,作为领导者,你要让员工了解他们的使命所在。

你有没有帮助你的团队跟员工,去找到他能够帮助别人的意义,还是你一直在跟他谈钱?今天你一直在用钱去跟你的团队在谈一件事情的时候,你会发现到他们做着……又退步下來了,为什么?因为钱不夠了,你再用钱去激发他,又没钱了,他又再次退步,然后你又要想尽办法.....搞这个又要搞那个去激活他们,会不会觉得很痛苦?

为什么?因为他会觉得说我做这些东西都是为了公司,都是为了领导,都是为了你,都不是为了自己,所以他越做越没力了,所以第一个我们要帮他的,是找到帮助别人的意义。

二. 教钓鱼

什么叫教钓鱼呢?因为大部分的领导跟管理者之所以为什么没有办法,好好地管理他的团队跟员工,那是因为永远在给他们鱼,小孩子肚子饿了,那就张开口,一直喂他吃……

那请问一下,你的孩子会不会自己懂得吃东西?他不会,他每次饿了只会张开嘴巴说,对不对?

所以同样的一个道理,如果今天你的员工永远他说有问题,领导,我有问题,我不知道怎么解决,你就一直给他方法,这个等于spoon feed。久而久之,他就变成一个不思考的人,不会亲自动的人,也不会行动的人,这些所有一切的造成是因为什么呢?因为你这个领导太仁慈了。

所以到最后,你的团队,第一个动不起来,为什么?因为你每天给他鱼吃,他已经动不起来,他已经吃了太饱了,他已经不想动了。你会造成他没有脑袋,因为平时都没有思考的能力,什么问题就找领导、找老板、找管理者,然后怎么样?问了就有答案,然后就不用去思考了

所以,你现在的团队之所以没有动力,之所以动不起来,全部都是因为你spoon feed他太久了。

不要每天给他方法,受之于鱼不如授之于渔,渔是有三点水的,叫他钓鱼的意思,那要怎么叫他钓鱼呢?叫他钓鱼的意思就是,不要给方法,就是他问你问题,你要反问回他,所以当你反问回问题的时候,让他去思考,让他开始去思考很多的答案。如果他连这些问题都不知道的话,代表他是纯粹要卖这个客户而去卖,他根本没有去了解客户的需求!

在问问题的过程中,领导完全不需要去讲任何答案,领导只需要用问题,去引导所有的团队跟员工,让他们自己找出答案来,自己亲身去做的时候,他就会更容易去消化,他更知道其实应该怎么做才是更对的。

三. 划重点

员工没有明确的方向,所以他必须要,跟着一个有明确方向的领导。

所以,如果今天你身为一个管理人、一个六西格玛黑带、或者是项目的领导者,为什么你可以成为领导和管理者?你一定会比他们有一点点的优势,而你的优势是什么?你有明确方向,所以这个时候,不要去怪他们动不起来,他其实不知道要去哪里动,他不知道要做什么事情,他不是没有能力,他是迷失了方向。

所以,你要去帮他们划重点。划什么重点?重点叫工作目标,在六西格玛项目中,黑带需要规划出项目章程,也就是这个作用。帮他们找出他在这个职位当中,他的工作目标是什么?或者是项目的目标是什么?

领导要把目标拆分成小目标,分给每一个团队跟员工,甚至可以去到日常的工作项是最好的。

比方说300万分成5组之后,大概每一组是600千,600千再分,分配到每一个人,假如说600千,我们这边有10个人的话,一个人要完成60千的业绩,再分……分到小细节,60千的业绩,那每一天要拜访多少客户,每一个礼拜的成交率要多少?

然后跟进了客户之后,为什么没办法成交?

那是什么原因?我们还要做什么样的活动来加速我们成长,来达到这个目标?这些东西都在小细节。

领导不要只会说一个大目标,我们要300万的业绩,然后怎么样呢?然后任由团队跟员工自己死、自己去冲,那么冲不来的,你要去跟他们分析,分析到他们能够承担跟负担。

领导就要有胸怀,不要对你的团队太仁慈,但是你要有一定的胸怀,去接受他们改善的时间。

真正的一个领导者,你要做的事情,是要复制领导者,而不是复制跟随者。

收起阅读 »

优思学院主要培训六西格玛人才,六西格玛对领导力非常重视,但不论是领导者或者是企业的管理者,有在管团队的人,你应该要如何有效的去带领你的团队呢?

这里,我们简单谈谈三个方法,如何有效的去带领这些团队跟员工。

在这之前,首先你一定要知道一件事情:没有一个人是愿意为别人工作的,我们都只愿意为自己工作!

你如果现在是领导者,或者是你现在是管理者的时候,你会发现一件事情,我想问一下你如果今天,你现在处于的这家公司,或者是你现在做的这个行业,如果你不是为自己打拼,你会这么拼吗?

所以你一定要记得这个道理:没有一个员工或者没有一个团队他是平白无故、心甘情愿地去为你打拼。

所以,问题是我们要怎么样让他去为自己打拼,这是我们第一件事情要做到的。

一. 替员工找出他们在这个职场上的意义

找意义,找什么意义呢?帮助你的团队,跟帮助你的员工,找出他做这件事情,可以帮助别人的意义,帮到别人的意义,这个很重要。

为什么我的团队会愿意跟随我?其实他们不是跟随我这个人,他们是因为我告诉他们我们做教育培训有多么重要的意义。我们每一次在辅导学员的过程中,我们每一次看到每个学员的蜕变跟成长的时候,其实你现在不只在帮助一个人,你是帮助一家企业,你是在帮助一家企业里的每个员工,他们未来的家庭,也帮助了整个社会的发展。

因为他们来上了课之后,真的得到了改变,他们以后都有更美好的未来,单单你在招一个人,进来我们课程的时候,你不只是帮助一个人,而是帮助了无数家企业,无数个家庭,这就变成了员工努工作的意义,成为了他们的使命。每一个人都有一种使命感,作为领导者,你要让员工了解他们的使命所在。

你有没有帮助你的团队跟员工,去找到他能够帮助别人的意义,还是你一直在跟他谈钱?今天你一直在用钱去跟你的团队在谈一件事情的时候,你会发现到他们做着……又退步下來了,为什么?因为钱不夠了,你再用钱去激发他,又没钱了,他又再次退步,然后你又要想尽办法.....搞这个又要搞那个去激活他们,会不会觉得很痛苦?

为什么?因为他会觉得说我做这些东西都是为了公司,都是为了领导,都是为了你,都不是为了自己,所以他越做越没力了,所以第一个我们要帮他的,是找到帮助别人的意义。

二. 教钓鱼

什么叫教钓鱼呢?因为大部分的领导跟管理者之所以为什么没有办法,好好地管理他的团队跟员工,那是因为永远在给他们鱼,小孩子肚子饿了,那就张开口,一直喂他吃……

那请问一下,你的孩子会不会自己懂得吃东西?他不会,他每次饿了只会张开嘴巴说,对不对?

所以同样的一个道理,如果今天你的员工永远他说有问题,领导,我有问题,我不知道怎么解决,你就一直给他方法,这个等于spoon feed。久而久之,他就变成一个不思考的人,不会亲自动的人,也不会行动的人,这些所有一切的造成是因为什么呢?因为你这个领导太仁慈了。

所以到最后,你的团队,第一个动不起来,为什么?因为你每天给他鱼吃,他已经动不起来,他已经吃了太饱了,他已经不想动了。你会造成他没有脑袋,因为平时都没有思考的能力,什么问题就找领导、找老板、找管理者,然后怎么样?问了就有答案,然后就不用去思考了

所以,你现在的团队之所以没有动力,之所以动不起来,全部都是因为你spoon feed他太久了。

不要每天给他方法,受之于鱼不如授之于渔,渔是有三点水的,叫他钓鱼的意思,那要怎么叫他钓鱼呢?叫他钓鱼的意思就是,不要给方法,就是他问你问题,你要反问回他,所以当你反问回问题的时候,让他去思考,让他开始去思考很多的答案。如果他连这些问题都不知道的话,代表他是纯粹要卖这个客户而去卖,他根本没有去了解客户的需求!

在问问题的过程中,领导完全不需要去讲任何答案,领导只需要用问题,去引导所有的团队跟员工,让他们自己找出答案来,自己亲身去做的时候,他就会更容易去消化,他更知道其实应该怎么做才是更对的。

三. 划重点

员工没有明确的方向,所以他必须要,跟着一个有明确方向的领导。

所以,如果今天你身为一个管理人、一个六西格玛黑带、或者是项目的领导者,为什么你可以成为领导和管理者?你一定会比他们有一点点的优势,而你的优势是什么?你有明确方向,所以这个时候,不要去怪他们动不起来,他其实不知道要去哪里动,他不知道要做什么事情,他不是没有能力,他是迷失了方向。

所以,你要去帮他们划重点。划什么重点?重点叫工作目标,在六西格玛项目中,黑带需要规划出项目章程,也就是这个作用。帮他们找出他在这个职位当中,他的工作目标是什么?或者是项目的目标是什么?

领导要把目标拆分成小目标,分给每一个团队跟员工,甚至可以去到日常的工作项是最好的。

比方说300万分成5组之后,大概每一组是600千,600千再分,分配到每一个人,假如说600千,我们这边有10个人的话,一个人要完成60千的业绩,再分……分到小细节,60千的业绩,那每一天要拜访多少客户,每一个礼拜的成交率要多少?

然后跟进了客户之后,为什么没办法成交?

那是什么原因?我们还要做什么样的活动来加速我们成长,来达到这个目标?这些东西都在小细节。

领导不要只会说一个大目标,我们要300万的业绩,然后怎么样呢?然后任由团队跟员工自己死、自己去冲,那么冲不来的,你要去跟他们分析,分析到他们能够承担跟负担。

领导就要有胸怀,不要对你的团队太仁慈,但是你要有一定的胸怀,去接受他们改善的时间。

真正的一个领导者,你要做的事情,是要复制领导者,而不是复制跟随者。

收起阅读 »

从《质量总监成长记》到《质量总监炼成记》

看着眼前这本《质量总监炼成记》,我感慨万分,一时间,时光仿佛回到两年前。

2018年10月国庆节,我和全家正在惠州海边的另一个家度假,海边空气清新,鸟语花香,令人心旷神怡,让我萌生了从深圳搬来惠州定居的想法。

正在这时,我收到一个猎头小姐的电话,说有一家深圳公司招一个品质总监,工作地点在惠州,问我是否有兴趣。

我开玩笑说:“我正想从深圳搬来惠州居住,你的电话就到了,真是天从人愿啦!”

在现场面试环节,几位面试官都问了同一个问题:“你已经49岁了,目前公司的待遇还算不错,家庭经济条件也还行,而且你出过书,在质量界也算是小有名气。这样的年龄,这样的条件,大多数人追求的是安稳,你为什么还想要跳槽呢?”

我坦然回答:“2008年我在艾默生网络能源任供应链质量总监,因为机缘巧合,与克劳士比中国学院的杨钢院长认识。从此以后,我决心追随杨老师,研究零缺陷管理在中国企业中的落地。为此,我以兼职顾问的身份,参与了几个咨询项目,目的就是想看看如何将零缺陷管理的理念在企业中落地。”

“后来,从艾默生网络能源离职后,我又前往北京,以专职顾问的身份加入克劳士比中国学院,帮助企业推行零缺陷管理。”

“在此过程中,我深深地觉得自己零缺陷管理的实践经验不足,于是决心重新回到企业,将零缺陷的理念和方法用来解决企业的实际问题,不断积累经验。”

“带着这种想法,我在深圳的M公司和S公司,花了7年时间,把我学到的零缺陷管理知识用在实践中解决具体问题,积累了一些成功的案例,但也遇到过巨大的困难。“

“2016年,我出版了第一本书《质量总监成长记》,算是对自己研究零缺陷管理八年来的一个总结。

“但我心中一直有一个遗憾,就是没有把零缺陷管理的理念和方法,在一家公司中全面推行,仅仅在供应链环节做了试验,取得了一些成绩,尤其在上一家企业S公司,第一年做得很成功,但就在我计划在全公司中大干一场时,由于公司内出现变故,我得不到权力人物的支持,事情黄了。

“因此,我希望找一个企业,把我掌握的零缺陷管理的理念和方法,在公司中全面的推广一次,争取在三年内,帮助它彻底解决质量的困扰,从而再出一本书。”

不知道是不是因为这段话打动了面试官们,反正我被录用了,在近50岁的“高龄“跳槽到艾比森光电,进入我从未接触过的LED显示屏行业,也许就是我的命吧。

作为空降的品质总监,我的第一件事是给部门骨干人员培训过程方法,教他们对过去一年的制程品质异常和客诉问题进行过程定位,从而找出瓶颈过程,做到有的放矢。

基于此,再制定2019年品质改进计划,并立即实施,就这样,我快速切中问题并站稳了脚跟。

我做的第二个大动作,就是组织了一次品质意识研讨会,给公司董事长在内的所有管理层,讲了一堂品质管理课,让大家彻底明白了一家企业品质状况不佳的根本原因,也让每个公司高层管理者,明白了他自己在品质改进过程中应该扮演的角色。

从此以后,我的工作顺风顺水,最主要的原因就是公司领导层非常支持我,包括董事长以及在不同时期主管我们品质部的副总裁,都对我主持的一次做对品质文化变革项目给予了密切关注和大力协助。

通过运用零缺陷质量文化变革的十四个步骤,并辅之以零缺陷过程管理方法,在两年的时间内,我带领团队,将公司的品质损失下降到原来的四分之一,彻底扭转了公司的品质状况,为公司每年节约数千万元质量成本。

两年来,公司中没有一个人,因为客诉问题,来指责我们品质部工作不力,这让我极为感慨,《一位质量总监的发飙》中的场景,终于一去不复返了。

2019年底,在做年度质量规划时,突然一个念头涌上心头,如同捅破一层窗户纸,我突然发现了质量管理成熟度模型的真正意义,也彻底搞明白了困惑我多年的一个问题。

这个问题就是,在前面几家任职的民营企业中,作为一个空降的品质总监,为了一个大家都认可的目标,去推动各个部门实施品质改进时,为什么总是如此吃力?

原因很简单,那就是对于公司的质量管理成熟度没有准确界定,用中医的话来说,就是没有给病人号对脉,就急急忙忙开药方,让病人服用,这种做法如何能否取得成功?

入职三个月后,我参加了公司真艾大学组织的一个100天实战训练营,整个过程极其痛苦,好多次我都想放弃,甚至为此不惜离开艾比森。

于是我专门去找过我的主管,公司的副总裁罗总,提出要退出这个训练营。

经过她的劝说,再加上这本炼成记的梦想,最终让我咬牙坚持了下来,成功毕业。

在训练营的毕业典礼上,罗总到现场迎接我,她的第一句话就是:“老秦,恭喜你成为了一个真正的艾比森人。”

听到她的这番话,我几乎落下泪来,这104天,真的太不容易了,付出的东西难以想象。

在训练营的这段时间,我终于发现了自身性格和观念上存在的问题,这些问题阻碍我进一步成长,成为限制我突破提升的天花板。

近三十年的职场生涯,让我拥有了丰富的工作经验,同时也给我戴上了一副坚固的枷锁,我把自己塞进了一个牢笼,虽然痛苦不堪,但却无力自拔。

先突破自己的成长瓶颈,再帮助公司突破质量瓶颈,这是我这两年多来的真实写照。

整个过程如同公司阳光格言中所说的:“我深深地扎根在泥土中,等待成熟。我要制定目标,不断超越自己。”

因为进公司时就决定写这本书,所以在这两年中,每次做了一件有价值的事,或者每做一个质量改进项目,我都把它立即记录下来,用于我写这本书的材料,以此来克服我记忆力不足的问题。

按这样一个模式,这本《质量总监炼成记》用了两年时间就写完了,相对于我的第一本书《质量总监成长记》,周期缩短了足足一半。

愿我的这段修炼经历,能帮助中国的质量人突破自身成长困境,能帮助中国企业的领导者真正地理解质量,进而帮助这些企业快速突破质量瓶颈,这是我作为一个中国质量老鸟最大的心愿。

收起阅读 »

2018年10月国庆节,我和全家正在惠州海边的另一个家度假,海边空气清新,鸟语花香,令人心旷神怡,让我萌生了从深圳搬来惠州定居的想法。

正在这时,我收到一个猎头小姐的电话,说有一家深圳公司招一个品质总监,工作地点在惠州,问我是否有兴趣。

我开玩笑说:“我正想从深圳搬来惠州居住,你的电话就到了,真是天从人愿啦!”

在现场面试环节,几位面试官都问了同一个问题:“你已经49岁了,目前公司的待遇还算不错,家庭经济条件也还行,而且你出过书,在质量界也算是小有名气。这样的年龄,这样的条件,大多数人追求的是安稳,你为什么还想要跳槽呢?”

我坦然回答:“2008年我在艾默生网络能源任供应链质量总监,因为机缘巧合,与克劳士比中国学院的杨钢院长认识。从此以后,我决心追随杨老师,研究零缺陷管理在中国企业中的落地。为此,我以兼职顾问的身份,参与了几个咨询项目,目的就是想看看如何将零缺陷管理的理念在企业中落地。”

“后来,从艾默生网络能源离职后,我又前往北京,以专职顾问的身份加入克劳士比中国学院,帮助企业推行零缺陷管理。”

“在此过程中,我深深地觉得自己零缺陷管理的实践经验不足,于是决心重新回到企业,将零缺陷的理念和方法用来解决企业的实际问题,不断积累经验。”

“带着这种想法,我在深圳的M公司和S公司,花了7年时间,把我学到的零缺陷管理知识用在实践中解决具体问题,积累了一些成功的案例,但也遇到过巨大的困难。“

“2016年,我出版了第一本书《质量总监成长记》,算是对自己研究零缺陷管理八年来的一个总结。

“但我心中一直有一个遗憾,就是没有把零缺陷管理的理念和方法,在一家公司中全面推行,仅仅在供应链环节做了试验,取得了一些成绩,尤其在上一家企业S公司,第一年做得很成功,但就在我计划在全公司中大干一场时,由于公司内出现变故,我得不到权力人物的支持,事情黄了。

“因此,我希望找一个企业,把我掌握的零缺陷管理的理念和方法,在公司中全面的推广一次,争取在三年内,帮助它彻底解决质量的困扰,从而再出一本书。”

不知道是不是因为这段话打动了面试官们,反正我被录用了,在近50岁的“高龄“跳槽到艾比森光电,进入我从未接触过的LED显示屏行业,也许就是我的命吧。

作为空降的品质总监,我的第一件事是给部门骨干人员培训过程方法,教他们对过去一年的制程品质异常和客诉问题进行过程定位,从而找出瓶颈过程,做到有的放矢。

基于此,再制定2019年品质改进计划,并立即实施,就这样,我快速切中问题并站稳了脚跟。

我做的第二个大动作,就是组织了一次品质意识研讨会,给公司董事长在内的所有管理层,讲了一堂品质管理课,让大家彻底明白了一家企业品质状况不佳的根本原因,也让每个公司高层管理者,明白了他自己在品质改进过程中应该扮演的角色。

从此以后,我的工作顺风顺水,最主要的原因就是公司领导层非常支持我,包括董事长以及在不同时期主管我们品质部的副总裁,都对我主持的一次做对品质文化变革项目给予了密切关注和大力协助。

通过运用零缺陷质量文化变革的十四个步骤,并辅之以零缺陷过程管理方法,在两年的时间内,我带领团队,将公司的品质损失下降到原来的四分之一,彻底扭转了公司的品质状况,为公司每年节约数千万元质量成本。

两年来,公司中没有一个人,因为客诉问题,来指责我们品质部工作不力,这让我极为感慨,《一位质量总监的发飙》中的场景,终于一去不复返了。

2019年底,在做年度质量规划时,突然一个念头涌上心头,如同捅破一层窗户纸,我突然发现了质量管理成熟度模型的真正意义,也彻底搞明白了困惑我多年的一个问题。

这个问题就是,在前面几家任职的民营企业中,作为一个空降的品质总监,为了一个大家都认可的目标,去推动各个部门实施品质改进时,为什么总是如此吃力?

原因很简单,那就是对于公司的质量管理成熟度没有准确界定,用中医的话来说,就是没有给病人号对脉,就急急忙忙开药方,让病人服用,这种做法如何能否取得成功?

入职三个月后,我参加了公司真艾大学组织的一个100天实战训练营,整个过程极其痛苦,好多次我都想放弃,甚至为此不惜离开艾比森。

于是我专门去找过我的主管,公司的副总裁罗总,提出要退出这个训练营。

经过她的劝说,再加上这本炼成记的梦想,最终让我咬牙坚持了下来,成功毕业。

在训练营的毕业典礼上,罗总到现场迎接我,她的第一句话就是:“老秦,恭喜你成为了一个真正的艾比森人。”

听到她的这番话,我几乎落下泪来,这104天,真的太不容易了,付出的东西难以想象。

在训练营的这段时间,我终于发现了自身性格和观念上存在的问题,这些问题阻碍我进一步成长,成为限制我突破提升的天花板。

近三十年的职场生涯,让我拥有了丰富的工作经验,同时也给我戴上了一副坚固的枷锁,我把自己塞进了一个牢笼,虽然痛苦不堪,但却无力自拔。

先突破自己的成长瓶颈,再帮助公司突破质量瓶颈,这是我这两年多来的真实写照。

整个过程如同公司阳光格言中所说的:“我深深地扎根在泥土中,等待成熟。我要制定目标,不断超越自己。”

因为进公司时就决定写这本书,所以在这两年中,每次做了一件有价值的事,或者每做一个质量改进项目,我都把它立即记录下来,用于我写这本书的材料,以此来克服我记忆力不足的问题。

按这样一个模式,这本《质量总监炼成记》用了两年时间就写完了,相对于我的第一本书《质量总监成长记》,周期缩短了足足一半。

愿我的这段修炼经历,能帮助中国的质量人突破自身成长困境,能帮助中国企业的领导者真正地理解质量,进而帮助这些企业快速突破质量瓶颈,这是我作为一个中国质量老鸟最大的心愿。

收起阅读 »

长篇质量管理小说《质量总监成长记》连载(一)

第一章 质量之悟

质量总监如何带领企业快速突破质量瓶颈?

2020年12月底的一天,唐风与妻子一起在海边漫步,谈起这几年的工作经历和个人成长时,突然有点感慨:

“日本有个管理大师,名叫稻盛和夫,他一手创建了两家世界五百强企业。”

“他说,人生的结果由两种因素决定。”

“第一是因果,也就是个人的努力,种瓜得瓜,种豆得豆。第二是命运,也就是一些偶然因素。”

“这让我联想到了我这些年的境遇。”

说到这里,唐风叹了一口气。

“我是一个质量人,从事质量管理工作近二十年。”

“自从12年前,认识了零缺陷管理中国学院的杨老师,我就给自己重新做了定位。”

“我认为,我的使命就是研究探索质量管理的规律,传播零缺陷理念和落地方法,帮助更多的中国企业快速突破质量瓶颈。”

“这12年来,我不断钻研,把学到的零缺陷管理的理论知识,用在实践中解决问题,并不断从中反思,目的就是为了实现这个目标。”

“到今天,我自认为,终于有了一个阶段性的成果。”

“如果不是2016年我们在这里买下房子,我对质量和零缺陷管理的理解,也许远远没有现在这么透彻,能达到今天这个境界,或许这就是我的命。”

“你这几年有什么进步?”妻子王玉问。

唐风说:“2016年,我虽然出版了第一本书,但当时对零缺陷管理的认识,还停留在点对点的水平上,没有从系统的层面取得突破。”

“在爱毕生公司这两年多的实践经历,让我发现,克劳士比的零缺陷管理其实是一个非常完整的系统。”

“这个系统以质量管理成熟度模型为主线,以零缺陷管理五项基本原则为基础,以质量文化建设十四步法为落地方法,以零缺陷过程模式作业表为解决问题的基本工具,通过自上而下的文化变革,来全面提升组织的质量管理能力。”

“其中,公开的承诺和领导者的决心起到了非常大的作用,之前在读克劳士比零缺陷管理的有关著作时,总是无法体会到其中的深意,去年参加公司组织的真爱行100天,对我帮助很大。”

“经过这么多年的研究,我发现企业的质量现状,实际上是一种组织能力的体现。”

“对于这种能力,克劳士比先生称之为质量管理成熟度,用1~5分来衡量。”

“得1分的企业有一个共同特点,就是产品质量问题多,公司管理乱,没有流程,制度也很少。”

“当然,也没有质量目标,只要不出大问题,老板不会关注质量,因为他对质量的要求就是能过得去,不要做得太差。”

“不过,在这种公司里,纸面上的质量目标也是有的,但它仅仅是为了应付审核,挂在墙上供客户参观用的,不是真正意义上的质量目标。”

“产品质量出了问题,最高管理者会将责任推给质量部门,指责质量部门工作不力,否认自己应该对此负主要责任,克劳士比将企业的这一阶段定义为不确定期。”

“得2分的企业比较重视质量,公司有质量目标,也为之付出了努力,但是由于最高管理者未能正确地理解质量,不知道如何才能把质量做好,导致公司质量状况不佳,克劳士比将之定义为觉醒期。”

“经过我对数十家中小企业的观察和总结,我发现,从不确定期到觉醒期,最大的差距,就是公司最高管理者在面对质量、成本、交付互相冲突时的态度。”

“事实上,没有哪家公司不希望把质量做好,只是前者把成本、交付这些数量性的东西放在第一位,后者把质量作为一种底线。”

“也就是说,发给客户的产品,首先必须保证质量是满足要求的,在此基础上再谈成本和交付。”

“美国有个质量大师戴明,对日本质量帮助很大,以他的名字命名的‘戴明质量奖’,至今仍是日本质量管理的最高荣誉。”

“戴明针对质量改进,提出了著名的十四要点,其中有一条,就是企业要采用新观念,让质量成为企业的信仰。”

“事实上,质量提高的结果,到底会提升企业收益,还是增加了企业的成本,在短期内是很难计算清楚的,尤其对中小企业,没有质量成本系统核算,就更难算清楚这笔帐。”

“就算有这套核算系统,也没有办法准确核算每一个质量事故所带来的真正损失,因为质量事故给客户关系所造成的影响,是无法用成本来准确计算的。“

“因此,对于很多精明的老板来说,质量投入是看得见的成本,质量提高带来的好处往往算不清楚。”

“他们每次做质量方面的抉择时,考虑得最多的是得失,而不是原则。”

“不过对于我们这些质量人来说,一个好消息就是,目前社会上盈利能力良好,且能持续发发展的企业,其产品质量往往也是行业标杆。”

“随着全社会的消费升级,产品供应短缺的局面已不复存在,消费者越来越重视质量,低质低价的策略在中国越来越行不通了。”

“让质量成为企业的信仰,意味着质量合格是公司行事的准则。质量思维是0和1的选择,要么满足,要么不满足,与数量思维是完全不一样的。”

“对处于不确定期的企业而言,导致质量难做的另一原因,就是企业把质与量撕裂,质量部负责管质量,其它部门如生产、采购、研发等管数量,数量优先,质量其次。”

“在考察供应商时,我发现这类企业所表现出来的最大差异点,就是质量目标的树立。”

“质量很重要!几乎每个老板都会这样说。”

“没有哪个老板会公开承认自己不重视质量,更重视成本,如果他敢这样做,他的公司早就垮了。但是通过质量目标这个事,可以把他们的真实想法甄别出来。”

“处于不确定期的企业是没有目标的,而觉醒期的企业有真实的质量目标并为之付出努力。”

“你可不要小看这一点,要做到有质量目标,那就必须要有数据统计,有分析汇总,有会议检讨,有跟进落实。”

“对于小企业来说,做到这一点其实并不容易,公司必须花精力花成本才行。”

“而许多小公司,目前还没有摆脱生存危机,老板想得最多的,是明天的订单从何而来,这个月公司有没有赢利,能不能及时给员工发工资,其它的,他们未必会关注。”

说到这里,唐风深吸了一口气。

“但是,一家没有质量目标的企业,怎么可能把质量做好?企业没有目标,如同人没有目标一样,肯定会混日子。”

“我大学毕业那会儿,当过几年中学教师,每天干得最多的事就是打球下棋,几年下来,人都快废了,其中的原因也很简单,就是没有给自己定下一个明确的目标。”

“没有目标,当然就没有进步的动力。人如此,企业也是如此。”

“得3分的企业有质量目标,而且管理层对质量有了正确的认识,他们从内心真正认识到,公司质量状况不佳的原因是管理水平低、组织能力弱,自己应该对现状负责。”

“因此他们痛下决心,去行动,去改变这种状况,提升组织的能力,克劳士比将企业的这个阶段定义为启蒙期。”

“因此,从2分到3分,最大的区别在于,管理层对质量是否有正确的认识,以及是否将共识付诸行动。”

“从3分到4分,企业需要从过程管理层面来提升组织能力,让每位员工掌握正确的质量理念和工作方法,在工作中预防问题产生,克劳士比将企业的这一阶段定义为智慧期。”

“因此,从3分到4分,最大的区别在于公司管理层将关注的焦点,从产品缺陷转移到业务过程,专注于过程绩效和过程能力的提升。”

“从4分到5分,企业需要从工作质量层面来提升组织能力,确保事事一次做对,人人一次做对,包括公司的战略制定、投资决策、人员任用、流程设计等,克劳士比将之定义为确定期。”

“在质量界,有一个冰山理论,产品质量问题如同冰山上的那部分,可以看得到。”

“但是我们看不见的,冰山下的那部分,才是最重要的,那就是工作质量。”

“这个质量管理成熟度模型,对于质量改进为什么极为重要?因为企业处在不同的阶段,要采取的质量改进策略是完全不一样的。”

说到这里,唐风似乎又回到了十年前。

“十年前,我离开EE这样一家跨国企业,进入深圳康利得这个中小型民企。”

“作为一个空降的质量总监,我想把大公司中成功的质量管理思路移值过来,一门心思在公司中推行过程管理,目标是预防问题产生。”

“希望通过这种方式,快速把质量搞上去。估计我的质量同行中,应该也有很多人与当时的我抱同一想法。”

“结果自然是碰得一鼻子灰,带头反对我的,是公司的董事长和总经理。”

“他们强调的是,质量部要盯住质量问题,不要让质量问题流出公司,从而产生客诉。”

“在他们眼中,质量部就是警察,质量总监就是警察局长。”

“只要这个警察局长够专业,警察们够卖力,就完全可以把罪犯抓干净,还给社会一个好的治安环境。”

“因此,当他们发现警察无法实现这一目标时,他们想到的第一件事,就是指责警察们工作不力,进而可能把警察局长换掉。”

“然后通过猎头公司,再找来一个更加专业和更加勤勉的警察局长,希望在他的带领下,社会治安能出现根本性的改变。”

“这是很多公司老板的思维定式,也是许多中国企业中质量难做、质量总监阵亡率高的根本原因!”

“但是他们有没有想过,如果一个国家治理不好,到处都是罪犯,警察怎么可能抓得过来?”

“在康利得公司,我和董事长、总经理关于质量改进的策略,争论了很多个来回。”

“我与他们的观点差异很大,我认为,解决质量问题的根本,是要铲除这种不断产生质量问题的土壤,靠质量部去盯去堵,如同拿我唐某人的身体去堵机枪眼,是做不到的。”

“最后的结果肯定是我这个质量总监阵亡,但是公司质量糟糕的局面改变不了。”

“而他们则认为,从根本上解决质量问题,实施预防策略,是公司三五年以后才能做的事情,现阶段我们是小公司,就得依靠盯住、堵住这种严防死守的方法来保证质量。”

“与他们交锋了一年多,我也挣扎了一年多,始终无力改变公司的质量状况。”

“那段时间真是煎熬啊,每天要面对客户的投诉、罚款,到处救火,接下来还要被老板和各个部门抱怨,年终时我发现,在公司中被处罚次数最多的,居然是我这个质量总监。”

“一句话,质量部的工作就是擦屁股、背黑锅、挨板子!”

“在不同的场合,面对着董事长和总经理,我多次告诉他们,质量的本质是管理,质量问题的背后是管理问题,每一个质量问题通过追溯,其产生原因都是我们某些个过程管理存在漏洞所致。”

“但是,他们的思想极其顽固,每次我都无法与他们达成共识,他们强调的仍然是两个字:‘盯住!’,质量改进当然毫无进展。”

“我是屡战屡败,屡败屡战!”

“直到最后一次,四川一家客户发来投诉,老板在电话中把我臭骂了一通,骂完后,要求我召集工厂的所有经理,召开质量检讨会,讨论如何盯住质量问题,以此来减少客诉。”

“他当时给我打电话时,怒气冲冲,到现在,我都清晰地记得当时他说的话。”

“这段公司的质量问题这么多,你作为公司的质量总监,是干什么吃的!到底是你能力有问题,还是你态度有问题?!”唐风学着康利得老板的口吻说。

妻子王玉笑了起来。

“这是当时他的原话,骂了我足足15分钟后,他让我周六在工厂召开质量检讨会,要求制造、采购、工程、质量、物流等各个部门的经理都要参会,主题只有一个:如何盯住质量问题?”

“在质量检讨会上,我豁了出去,发了一通飙,当时我指着董事长和总经理,问了他们一个问题。”

“我说,在我们康利得公司,不管是客户投诉,还是产品报废,或者来料不良,我们都把它戴个帽子,叫做质量问题。那好,谁能告诉我,什么是质量问题,为什么公司质量问题多,我这个质量总监就得挨骂?”

“此言一出,满堂皆惊,全场所有人都面面相觑。大家天天把质量问题挂在嘴边,以此来指责质量部工作不力,真被问到这个问题,没有一个人能答得上来。”

“我告诉大家,我们要按问题的源头和出处来定义问题,而不是把问题打包,放进‘质量问题’这个垃圾桶,然后转过头来指责质量部,让质量部对质量问题负责。”

“我当时斩钉截铁地说,研发部把电路设计错了,我们应该叫研发问题!”

“采购部买来的物料不能用,应该叫采购问题!”

“制造部的员工把产品做烂了,应该叫制造问题!”

“工程部把作业指导书写错了,导致产品出现不良,应该叫工程问题!”

“接着,我又反问大家,今天康利得公司这些所谓的‘质量问题’,有哪一个是质量部造成的?!”

“我当时的态度非常坚决,我对着全场所有人说,从来没有什么所谓的‘质量问题’,我们公司客户投诉多的根本原因只有四个字,管、理、混、乱!”

“要解决客诉,必须扭转管理思维,把过程管理做到位。”

“我指着老板说,我们公司最大的问题就是,最高管理者的管理思维跟不上形势的变化,具体表现就是崇尚人治,强调盯住,把质量和管理切割开,认为质量问题多就是质量部工作不到位。”

“一句话,公司质量问题多,主要就是老板你的问题!”

“如果你有不同意见,我们现在就讨论。”

“结果老板和总经理低下头来,承认他们的管理不当才是质量问题产生的主因。“

唐风说这话时,似乎又回到了几年前的那个会议现场。

“之前,董事长和总经理多次对我说:‘我怎么管公司与你怎么管质量无关,你只要盯好产线就行。’”

“从此以后,康利得公司的质量改进才进入正轨。”

“而我,也终于实现了把零缺陷理念落地的第一步。”

“从此以后,我用零缺陷过程管理方法,在工厂中对前加工、产品包装、测试等一个一个业务过程进行优化。”

“半年后,工厂的质量改进突飞猛进,因为经此一役,老板和总经理终于不再拖我的后腿了。”

“前些天,我去他们公司考察,发现他们现在的质量已经做得很好了,我的前同事们见到我都感叹,说当年我发的那通飙,才是康利得公司的质量转折点。”

“现在回过头来看,为什么在当时的康利得公司,没有办法推行过程管理,预防问题发生呢?”

“原因很简单,它当时处在不确定期这个阶段。对于质量,公司没有目标,也没有数据统计,董事长和总经理甚至懒得参加质量月会,他们对质量的要求,就是不要做得太差就行,当然做到什么程度才算是不太差,他们心中也没有一个具体的标准。”

“中国人有句古话,求其上,得其中,求其中,得其下。”

“他们这种低要求,带来的当然是低质量。”

“管理层对于质量也没有共识,不知道如何彻底改变公司的质量状况,也不明白在质量改进这个过程中,他们自己应该扮演什么角色。”

“因此,对于这种企业,作为公司的质量总监,应该引导公司领导认识质量的重要性,从而树立质量目标,并帮助公司管理层理解质量,达成共识。”

“在这些问题没有解决之前,想要实现三级跳,一下子从1分的不确定期,跨越到4分的智慧期,通过推行预防来解决质量问题,想法很好但却不现实。”

“因此,我认为,像我这样一个空降的质量总监,进入康利得公司后,迟迟不能打开局面的主要原因,还是因为我的能力不足,对质量的理解不够深刻,导致自己走了一年多的弯路。”

“一句话,我才是问题的根源,当时我的能力,的确不足以解决康利得公司面临的问题。”

停了一下,唐风又说:

“对于一家处于不确定期的公司来说,制定明确的质量目标,并让管理层正确地认识质量,明白质量对于公司经营的意义,认清作为公司的领导,他自己应该扮演的角色,这些很困难但至关重要,除此之外,其它一切工作都是救火,无法解决根本性的问题。”

“这么多年来,我与许多中小型企业打过交道,我感觉中国至少有百分之八十以上的企业,目前正处在这个阶段。“

“从宏观的层面来看,质量改进的本质就是不断提升组织能力,从1分到5分不断爬升的一个过程。”

“在这个过程中,最重要的因素就是领导作用。”

“质量管理作为一种组织能力,其建设的责任当然来自于以最高管理者为代表的全体管理者,然后再分解到每一位员工。

“这是我从事质量工作20年来,最大的一个体会。”

“当然,很多企业可能永远停留在1分这样一个水平,因为其老板和主要管理层对于质量的认识从来就没有过突破。”

“基于质量管理成熟度模型,我在爱毕生公司的质量改进工作极为顺利。”

“两年多来,没有一个人因为客诉等质量事故,指责质量部工作不力。”“因为从老板到普通员工,大家都明白了质量问题是如何产生的,也知道自己应该如何做工作,才能避免质量问题产生。”

“与之相对应的,就是公司的质量损失费用从2018年的近3000万元,下降到2020年的600多万元,质量损失费用下降了75%以上。”

“你别看这个数字高,但相对于数十亿的销售额来说,其实比率并不高。”

“当然,公司仍然还有很大的改进空间,2021年我的目标是在2020年的基础上,继续降低50%以上。”

“另外,这几年,我用这种方法去辅导供应商,帮助他们提升质量管理水平,我司物料的批次性上线不合格率,2018年是1.2%,2019年是0.63%,2020年下降到0.3%。”

“供应商给爱毕生公司造成的质量成本损失,从2019年的1400多万元,快速下降到2020年的200万元左右。”

“公司上下,对于质量部的态度也发生了根本性的改变,把质量部当成一个帮助他们达成目标的部门。”

“在2020年3季度的一级部门绩效评比中,质量部获得第一名。”

“在上周举行的年终评比中,质量部获得最强助攻团队奖。”

“能在近20个平台部门中脱颖而出,这也充分反映了公司领导对我们质量部工作业绩的认可。”

“每次我和采购部的王总监出去,他都对供应商的老板说,我请唐总来,是帮助我们采购部辅导供应商的,我们质量部的要求就是我的要求。”

“因为在爱毕生公司,采购部是来料质量的第一责任人。”

“从事质量工作近二十年,在爱毕生公司这两年,是我最轻松和最有成就感的两年,我对质量和零缺陷的理解也更上了一层楼。”

王玉有点奇怪,问:“你说的这些,与我们在惠州买这套房子有什么关系呢?”

“如果我们在惠州没有房子,我就很可能不会空降到爱毕生,担任它这个质量总监,当然对零缺陷的理解也达不到今天这种水平。”

“能力的提升是需要环境来磨练的。”

“以前我在零缺陷管理中国学院时,有一次同事和我开玩笑,说在质量咨询行业,有两派,一为学院派,以研究理论为主。另一为实践派,主张从实践中总结经验。”

“同行贬低我们,称我们为学院派,主要原因是学院当时的主要业务是培训,咨询项目相对较少。”

“不过这几年,学院大力推进质量咨询业务,将零缺陷理论与中国企业的实践相结合,输出了许多成功案例。”

“现在看来,我算是混进学院派中的实践派,2000年进入质量管理行业,我在辉圣和EE这样的大公司中,干了一年的质量工程师,两年的产品检验经理,后来又当了四年多的工厂厂长和一年多的项目总监后,再调过头来担任供应链质量总监。”

“从供应链质量总监岗位上离职后,又干了一年多的咨询顾问,接下来又干了三家民企的质量总监。”

“在中国质量界,有我这么丰富经历的人应该不多。”

“2008年,我与零缺陷管理中国学院的杨老师认识,兼职担任他们学院的咨询顾问,学到了很多零缺陷管理的理论知识,这12年来,在康利得、赛德美、爱毕生三家民企中,我把这些理论用来解决实际问题,也遇到了很多疑难问题,这些都让我不断地思考。”

“到今天,我自认为把零缺陷管理的理论体系终于彻底搞明白了,也越来越景仰克劳士比先生,这套理论的确简单、实用。”

“猛将都是打出来的!”唐风有些感叹。

看着海浪,吹着海风,几年来的经历如同电影一般,一幕幕地出现在眼前。

质量总监如何带领企业快速突破质量瓶颈?

基于质量管理成熟度模型,快速给企业定位,帮助管理层正确认识质量,通过自上而下的意识和文化变革,提升企业的过程管理能力。

收起阅读 »

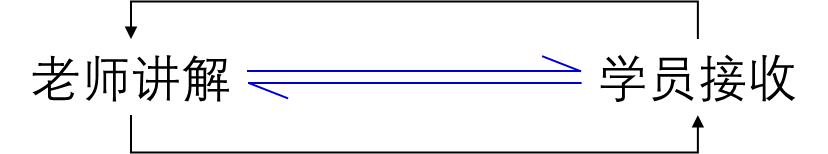

我所理解的培训

前言:怎样才能算是一场好的培训?培训的价值体现在哪里呢?培训师应当是什么样子呢?下面是我从事专职培训咨询4年来的一些体会。

请各位读者注意,我的培训和咨询的领域主要是制造业,文中所列举的21个案例也都是来自于制造业,涵盖了我的培训与咨询的大部分领域和专业。我很高兴与各位朋友无私分享~

一、一个有价值的培训,应当具备哪些特点呢?

1、独到、实用

培训,与全日制学校中偏重于纯理论知识的学习相比,它更加注重知识的应用层面,因此结合了老师独到而实用的经验的培训才具有较高的价值,对于在职的学习者而言,尤为如此!

培训不是百分百“搬运”已有的知识,“搬运”来的知识,学员同样可以从海量的学习资源中轻松获得,而且还不一定学有所用。

案例:就拿质量管理中常用的因果图来举例说明吧,用于制造过程时的结构如下图所示:

我相信对于在工厂中工作的人来说,这个因果图是再熟悉不过的工具了,然而事实上又有多少家工厂能够有效地运用它呢?!

其中一个最大的问题就是滥用了因果图的头脑风暴!出现问题后,一群人就在一起七嘴八舌,毫无依据和章法地想出一大堆所谓的原因,再经过资深人员的筛选,验证剩下的原因,这就是大多数工厂应用该工具的套路和写照。

如果是把因果图用于一种创新设计或策划,这样的做法当然是没问题的,然而,如果用于已经存在的制造过程,这样就非常不妥了。

试想,之前大家在设计(策划)该产品的制造过程时的努力就不值一提了吗?这些过程策划的输出包括流程图、PFMEA、控制计划、作业指导、人员资质、设备点检&维护计划、工装设计、测量系统分析等等,难道在解决问题时就毫无价值,可以抛到一边去了吗?

正确的做法应当是:先找到缺陷产品对应的过程策划和控制文件,根据问题/缺陷的特征、发现的时机和地点,以因果图为逻辑主线,来对各项过程要素(5M1E)进行对应分析,再去查看这些因素所对应的过程控制记录,发现与上述文件的规定存在差异后,进行问题再现性试验验证。如果所有的过程控制记录证明与上述文件中规定的没有差异,那么再通过小组头脑风暴的方式探讨当前的“法”有没有漏洞。

头脑风暴就是在这个框架下进行的,这是制造过程应用因果图(鱼骨图)的特点。

这就是我从实际的工作过程中总结出来的关于制造过程因果图的应用方法,它与过程控制和三现主义紧密结合起来了,而不是孤立地应用这个工具!

这样的例子太多了,可以不夸张地讲,书本上所学的东西,与实际的应用总是存在着一堵墙,而老师首先要打穿这堵墙,这要求用到老师自己的独到的经验,知识的搬运工是没有多大价值的。

2、正确、先进的理念

理念,是一切行动的基础!培训,应当传递正确、先进的理念。

案例1:产品质量保证的重点在哪里呢?是在于对产品的检测吗? 正确的理念当然是预防了,那么从何处开始预防呢?这才是最为关键的问题!

有人说,预防就是做好过程控制,那么这里的过程只是生产过程吗?过程控制的依据是什么呢?要控制什么东西?控制到多少?什么范围?这里的依据应当是过程的策划结果,而过程策划的依据是什么呢?产品的开发设计输出-功能及性能指标?那么产品的功能、性能指标是依据什么来的呢?客户的需求?需求多种多样,如何定位于某个特定的需求层次?是一味求严、求高呢?还是结合市场及行业发展趋势,以及企业的战略发展规划来综合考虑?

环环相扣,最终会归结到企业的高层经营战略上去,这些都是质量管理所要涵盖的,这样的质量管理才能生根立足,产品质量才能从根本上得到保障!

因此,相比市场、研发、生产和销售,质量从来不是一种附属品!质量管理是一个企业与生俱来的、在企业战略规划中必不可少的工作!

这就是先进的质量管理理念,讲解质量管理的老师应当站在这样的视角,去传递正确的理念,当然这需要讲质量管理的老师,也要对企业中的所有相关运营过程和战略策划过程较为熟悉,否则就会脱离企业实际,难以服众。

很可悲的是,在若干年前我在某公司担任质量总监时,记得一位来自某第三方认证机构的资深老师曾经亲自跟我讲过,质量是一种配合生产的附属性工作。这样的管理理念能够给企业带来什么呢?只能是深深的误导而已,听后感觉像不小心吞了一只苍蝇!

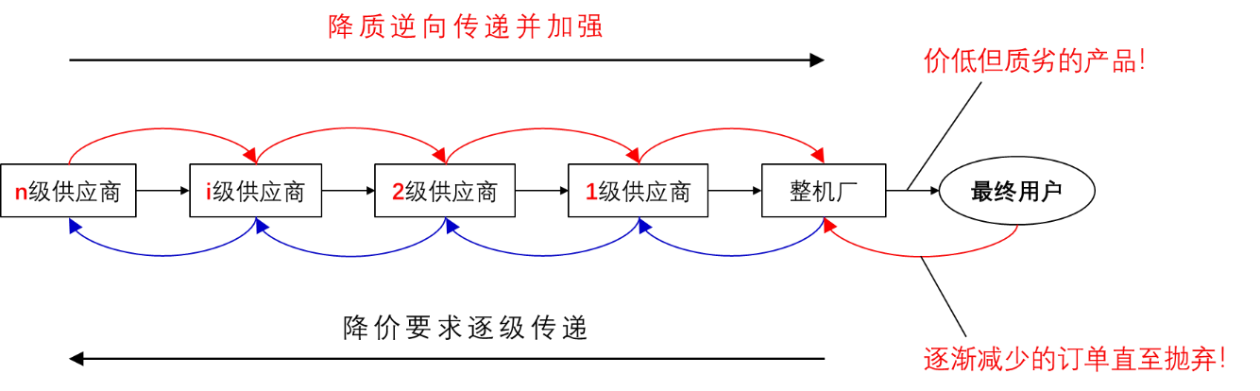

案例2:在供应商管理方面,一个相当普遍(几乎是100%!)的现象是:SQE们在不断要求供应商去改善日益恶化的质量的时候,采购们却在不断要求供应商降价!

采购的价格水平与采购的质量水平是相矛盾的,这个矛盾会使组织内以及供应链内产生严重的内卷和内耗。然而在如此浅显的道理和普遍的问题面前,作为讲授供应商管理的老师,又有多少敢于挑战这个现象,传递正确的理念和做法的呢?

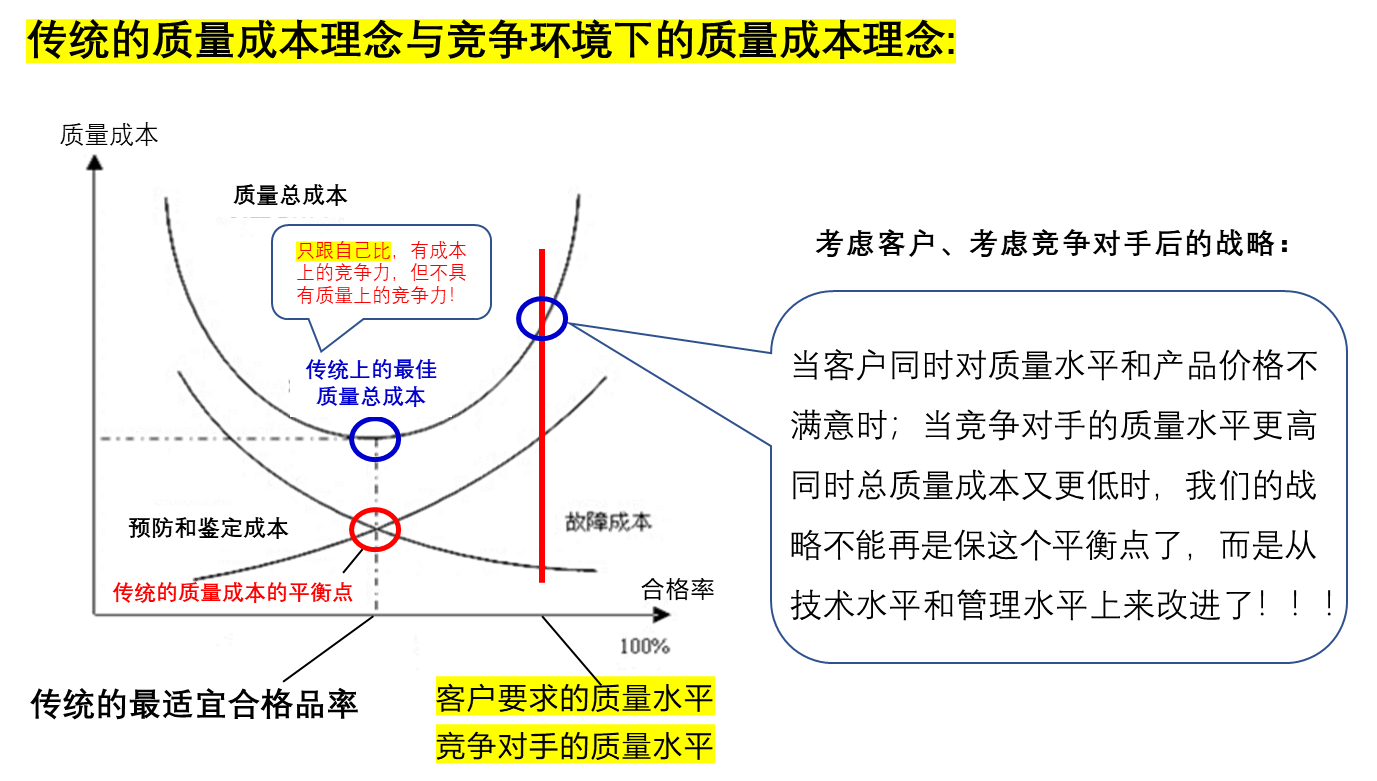

案例3:提到质量成本管理,大家一般都认为在企业内部,在质量保证上所花费的成本要与所追求的质量水平达成一种平衡。试想,在你们内部倒是平衡了,然而你们的产品质量水平还是不能满足客户的要求,在质量方面的竞争力还是在同行中处于下风,你要的这种平衡何用之有?!

只有提高企业的技术水平(如技术创新)和管理水平(如流程优化、精益生产),才能实现在合理的成本下具有竞争力的质量水平,而不是单纯地在财务控制上去做文章!

作为一名培训老师,不但自己要有正确先进的理念,而且还要勇于挑战现实中的误区去传递这些理念!

3、系统化的思维

面向企业的培训不是像学校课堂上讲课那样的单一线条,往往会面对企业中出现的复杂问题,这些问题的原因和对策会涉及到不同的职能和部门的工作,而一个培训班中的学员往往同时来自不同的职能/岗位(工艺、设计、操作、质量、物流、服务等等),这些人往往只是关注各自所负责的或熟悉的那部分原因,老师应当具有系统化的思维,这样才便于掌控全局,不会被带入到其中一个方向中去。

什么是系统化思维呢?简单地讲,就是看问题要以较高的视角,看到全局,这个全局就是系统,识别出一个系统后再对这个系统进行层层的剖析与验证。

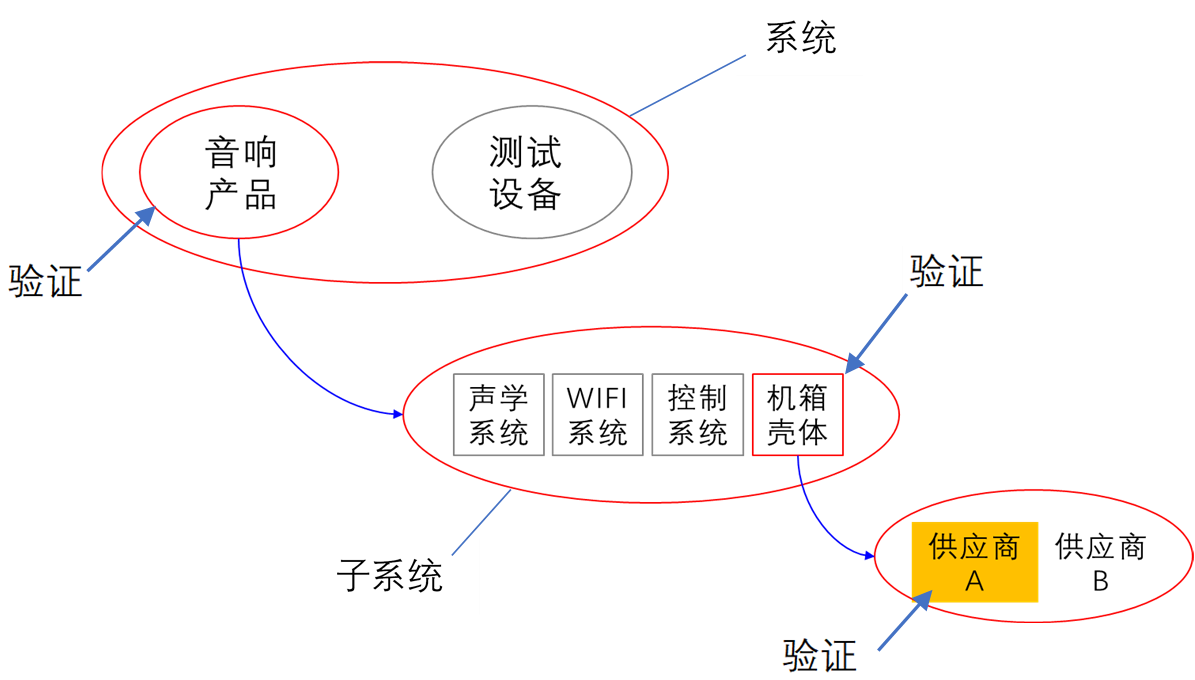

案例1:下面是一个智能音响在测试时发现的无线信号传输过程中数据丢包的问题,这也是我经手过的一个实际生产过程案例,具体的“解题过程”在这里就不展示了,仅以下图说明一下系统化思考的逻辑步骤:

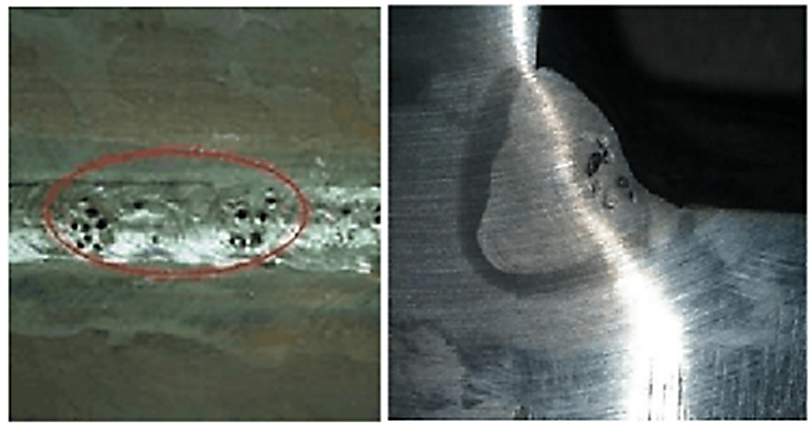

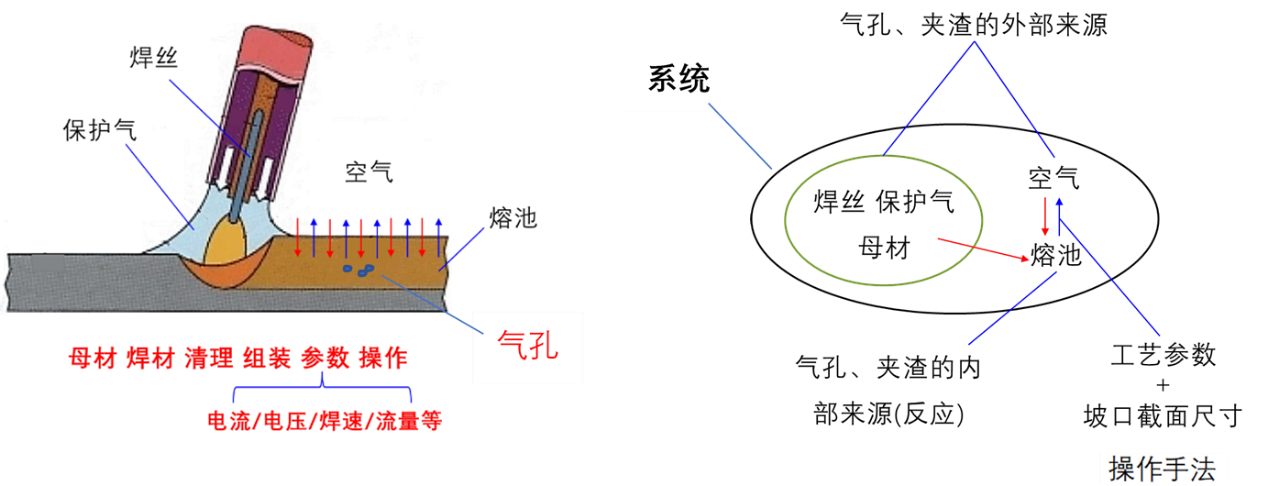

案例2: 这是一个焊接案例。在焊缝中为什么会存在气孔呢?如下图所示:

如果缺乏系统化思维,就只能想到自己之前曾经遇到过的或者熟悉的原因,从而基于已有的经验或想象来对原因进行试验验证,而实际导致气孔的原因却可能是另外的!因此,作为一名焊接领域的培训咨询师,应当指导团队进行如下系统化思考:

案例3: 在做5M1E分析时,如果分析到“人”这个因素,就会认为操作不正确一定是技能不够导致的,于是就想到要培训,这就是缺乏系统化思考的典型表现。请问使用过因果图的读者朋友们,是不是这样呢?

这时我们应当把一个“操作者”定义为一个系统来研究,这个系统的要素应当包括:大脑、手,以及连接手、脑的上臂,这时我们就可以在这个系统中识别出下列可能的原因:

【脑】是由于他/她真的不知道怎样操作?如果是,这就需要培训相关的要求;

【脑或手、臂】知道怎样操作,就是不够熟练?如果是,就应当增加线外的强化训练,这也是培训的重要一环;

【脑或手、臂】精力或体力不及而导致的操作失误?如果是,这时就需要考虑是否增加防错/防呆、研究人-机工程学,或者需要调整生产节拍;

【脑】还可能就是真的不想做好,为什么呢?这可能是工资问题?受气了?这就涉及到一线员工管理的内容了。

总之,老师所面对的是一个企业,而不是一个具体的岗位,系统化思考才能把握全局。

4、跨领域的知识

老师应当具有并传递跨领域的知识和经验。

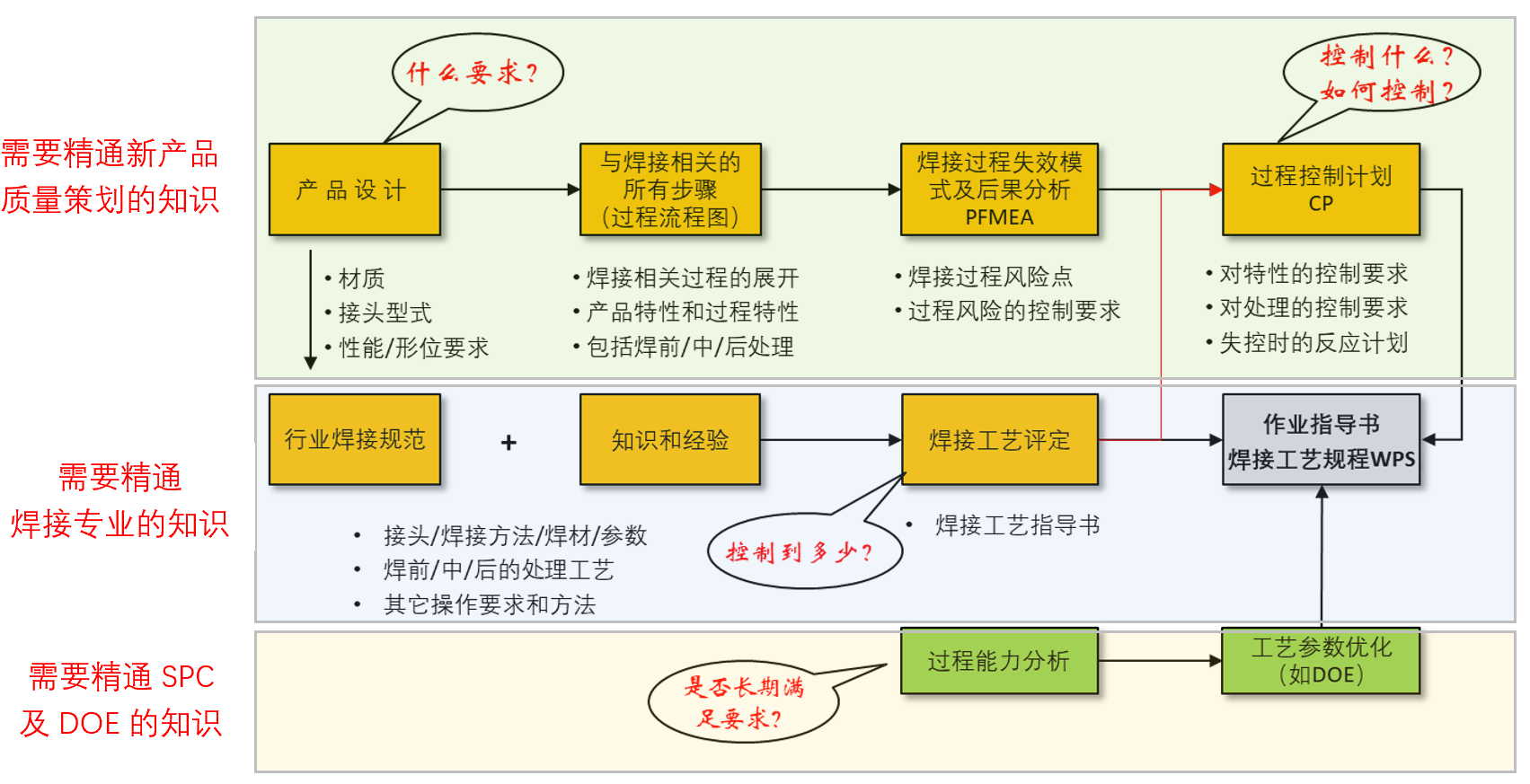

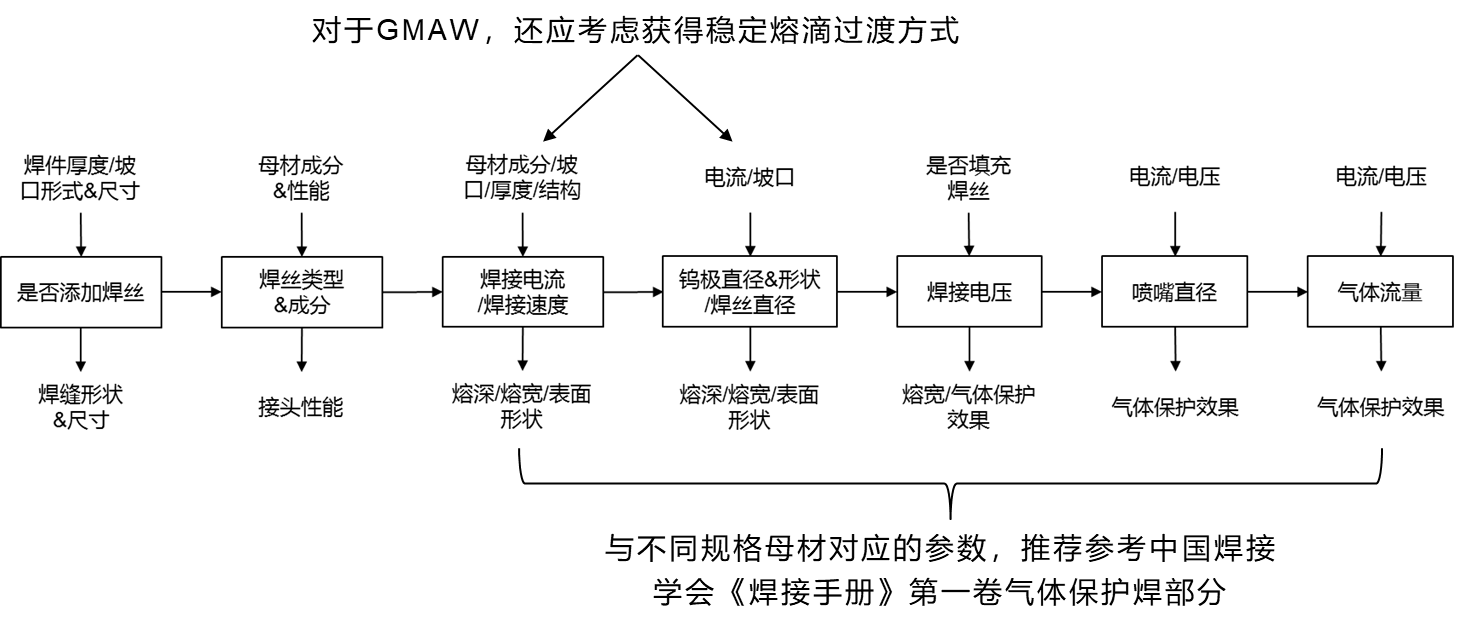

案例1:如何指导学员制定一项可靠的焊接工艺(WPS)?下图给出了这个问题的答案:

案例2:如何指导学员解决一个复杂的焊接问题?焊接问题的特点是影响因素太多,而且它们之间还存在交互作用,还有很多的因素是难以控制的。这就不但要用到焊接专业知识,而且还要用到问题解决方法论、分析及验证工具、过程控制、数理统计等等不同领域的知识,如下图所示。

案例3:在供应商质量管理时,SQE们经常会遇到这样的困惑:IQC部门通过抽检拒收了供应商的一批来料,而当SQE跑到供应商处进行调查时,发现这批料确实通过了供应商生产线上的线内检验工序(100%)和线外OQC出货检验(抽检)。这很可能是双方的测量系统不一致造成的,因此,在讲解SQM供应商质量管理课程时,有必要引入部分MSA的内容,包括在项目试生产前和量产后双方测量系统的分析和双方测量系统一致性的确认工作。

科学技术发展到今天,我们所生产的产品,包括相应的管理,所出现的问题都是复杂的,基本都综合了多门学科或专业的知识,或者同时涉及专业知识与管理知识,客户和学员有时会期望通过一场培训或辅导来解决他们的一些综合性老大难问题,因此老师最好能够精通多个领域的知识,包括同时拥有专业思维与管理思维,组织和指导跨部门团队去解决复杂问题。

5、答疑解惑

由老师帮助解决长期悬而未决的疑难问题,无疑是客户对一场培训的重要期待之一。这些疑难问题不仅限于某项专业技术,也包括管理层面,有的问题必须同时采取技术层面的措施和管理层面的措施才能够真正彻底解决。

为什么会存在疑难问题呢?一般有两个方面的原因:

1、可能是问题分析的精度和深度不够,缺乏专业的知识或实践厚度;

2、可能是问题分析的层次和广度不够,只重专业技术层面而忽视管理层面。

老师应当具有足够深的专业知识,在此就不赘述了;而老师更应有一双“鹰眼”,以便看到学员所看不到的区域和层次,这就需要老师能够利用他们的广泛的工作经历所建立起来的视野,再结合学员(蛙眼)所熟悉的细节,为疑难问题找到专业内、跨专业、跨学科、跨行业、多层次的解决方案。

案例1:在电器组装工厂,经常会出现产品外壳螺丝未打紧的问题,如下图所示:

一般的解决方案都集中到了技术层面,例如,由工艺工程师检查电动螺丝刀上面设置的扭矩对不对、电动螺丝刀的扭矩输出有没有问题、打螺丝操作时是否垂直等等,如果是,就直接纠正过来,问题的解决到此为止。这是因为工艺工程师所关注和熟悉的范围仅仅就是这么大。

然而,纠正后,同样的问题,还会在相似的工序上发生。

于是,质量工程师出马了,做8D,可能会是电动螺丝刀出现问题了而没有及时发现,这可能是因为没有按时对螺丝刀的输出扭矩进行校验或校准,对应的措施应当是要求每条生产线在每个班次正式开工前,由专人,使用专用的工具进行校验或校准。

然而,即使按时校验和校准了,还是会出现螺丝未打紧这样的问题,这是为什么呢?

如果是培训/咨询老师出马呢?

可能先会对输出的扭矩在一个班次之内进行周期性抽检和校验,对实际的输出扭矩进行统计分析或做控制图来进行管控,很有可能发现螺丝刀的稳定性太差,即使每个班次在每次开工前点检一次,在同一个班次未结束时就会出现扭矩输出不足的问题。对应的措施,应当是统一更换更高档次/稳定性的螺丝刀,或者改进螺丝刀的预防性维护计划,以及时检查和更换影响精度和稳定性的部件。

这个例子说明了什么呢?咨询老师会从更宽广的视角来寻找原因和制定措施,例如跨专业/跨学科的知识的使用、采用统计分析工具、从改进设备/工具管理的角度采取措施。

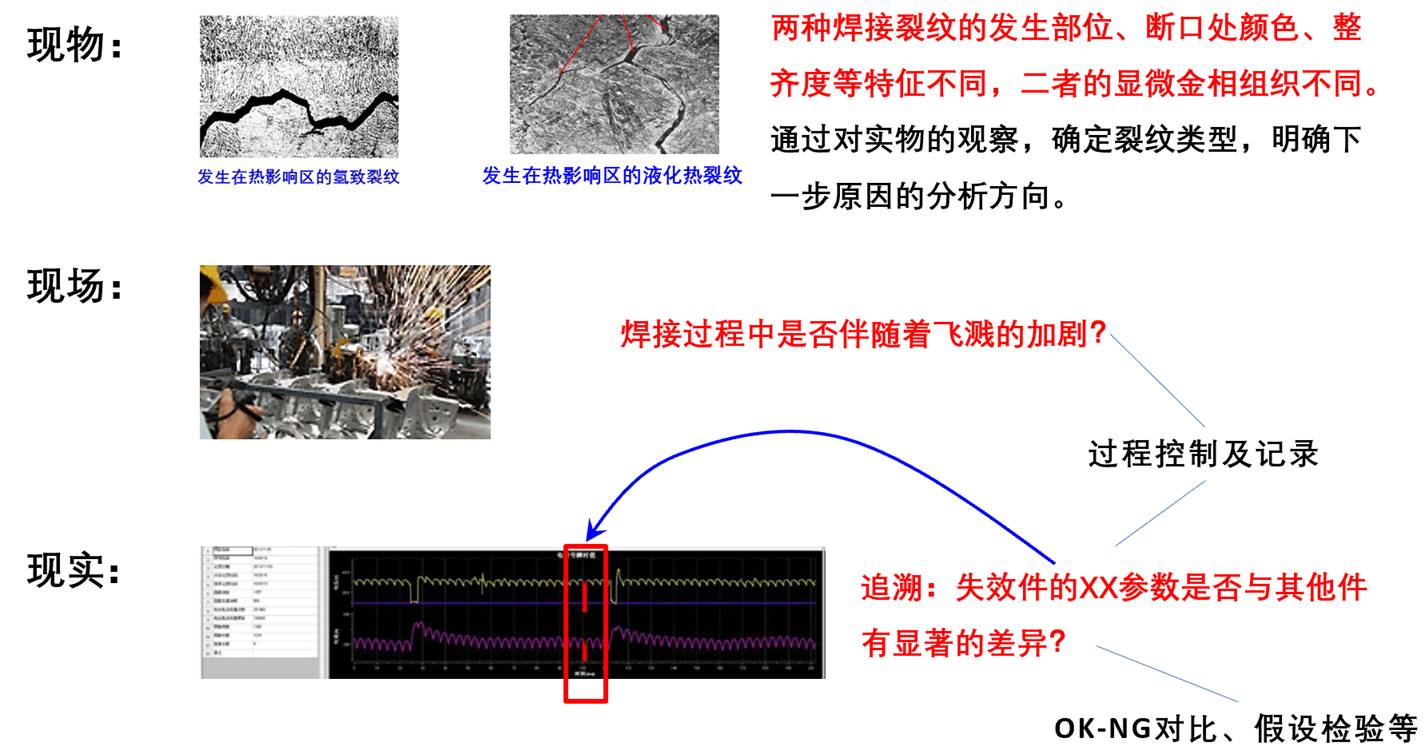

案例2:这又是一个焊接方面的案例。有一次我在一家汽车零部件企业讲课,几位焊接工程师学员提出了一个焊接疑难问题,就是两个低碳钢零件在进行过盈装配后采用激光焊来焊接,焊后大比例出现了裂纹,他们还对裂纹件的焊接接头做了显微金相分析,证明是出现了低碳马氏体,如下图所示,

脆硬的马氏体加上焊接应力的作用,会使焊缝产生开裂。

这让我倍感蹊跷!因为低碳钢只有在急速冷却的时候才会出现马氏体,这种情况会出现在热处理工艺中,是人为想获得所需要的硬度和强度时才会采用急冷,而在焊后自然空冷的条件下低碳钢是不可能出现马氏体的!

由于不方便到焊接现场去进一步研究(毕竟只是培训而非咨询),事情就暂时放下。等到第二天,在讲到另外一个话题时,那位焊接工程师学员说是在激光焊工位上装有压缩空气刀,一边焊接,一边吹散焊接时产生的烟尘。裂纹问题的原因终于找到了!激光焊本来就容易冷却,再吹以压缩空气,这种冷却速度就促使了马氏体的形成,从而导致了冷裂纹!(注:当然还要进行再现性验证)

在吃饭时,这位学员说在同行业的其他公司中也采用了这种在焊接时吹压缩空气的工艺,但是这种做法从焊接专业上来讲就是错误的。可见,存在并非一定是合理的!

这说明了,培训老师需要精于自己的专业,比学员有更为精深的专业知识,并坚持自己的专业观点,纠正行业中的误区和错误!

二、培训应当采用什么样的授课方式呢?

1、真诚

培训需要真诚,真诚体现在一切奔着学员能够理解所讲内容这个目的,这就需要放低姿态,做到通俗、简洁、形象、直观。与之相对的是讲出来的话总是那么抽象、那么学术,显得那么有学问,这显然不是为了学员更好的理解。

学术是一种提炼和综合,有价值的学术成果一定是来自于对实践或试验、观测结果的总结,凝练而通用,但当把学术性的结论直接应用于一个具体的实际对象时,它却显得高高在上,甚至不切实际。

另外,标准的培训是一块很大的需求,标准更是对实践的高度总结和提炼,例如,ISO9001质量管理体系标准,它实际上就是一种适用于很多种行业类型的管理模式。

而培训是学术和标准的逆过程,是连接学术知识与实践应用的桥梁,它负责把高度抽象的学术性知识和标准条款分解和转化成为简单明了、与具体应用对象匹配的内容。

案例1:什么是焊接?如果只给出下面一段话,对于从未接触过焊接的人来说恐怕是难以理解的:

焊接,是利用加热和/或加压,将两种或两种以上的同种或异种材料,通过原子之间(金属材料)或分子之间(塑料)的结合和扩散,连接成一体的工艺过程。

如果给出下面一个示意图呢?就显得通俗和直观多了:

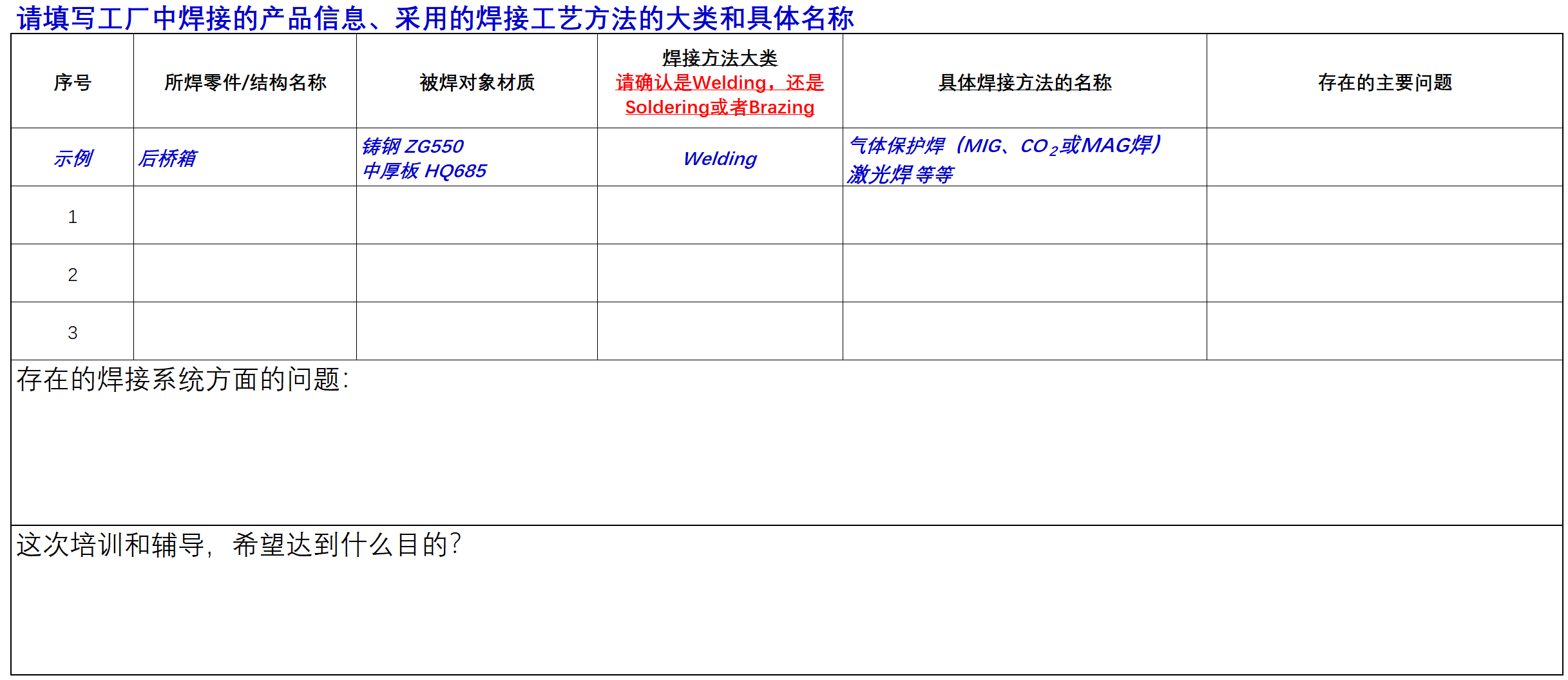

案例2:焊接是一门复杂的工艺技术, 一旦出现缺陷,如裂纹、气孔等,从理论上来讲会有二、三十种潜在的原因,这些原因均可以从焊接专业教科书或参考书籍中查到,如果不结合实际的产品和焊接过程,只是向学员原封不动地照搬和灌输这些原因,学员肯定是很茫然的。这需要在培训前了解一下学员所在工厂中的焊接方法、产品等基本信息,在课堂上围绕着他们的实际焊接过程来讲。下面是我的CQI-15焊接系统评估这门课的课前调研表:

而且我在课堂上也不断地通过互动交流和练习点评,结合学员的实际生产过程或相关流程来讲解。

案例3:在质量管理体系标准ISO9001:2015的8.2.1条款中规定:顾客沟通,组织应在以下有关方面建立与顾客沟通的过程a)有关产品和服务的信息(其余略)。

就是这么短短的一句话,如何才能使学员学以致用呢?当然要结合学员所在企业的实际业务流程了。我曾经在一家专用打印机企业工作,我们的客户之一是一家ATM提款机的生产企业,我们为他们生产其中的取/存款凭条打印模块,这是一个内置于ATM整机中的模块,如下图所示:

这家客户曾经发生过一次投诉,说是凭条在向外输出时被卡住吐不出来了,分析后得出的结论是由于是打印单元的纸仓太窄了,打印纸卷与纸仓内壁之间存在较大的摩擦阻力所致。不同厂家的ATM的具体结构和参数均不相同,而且ATM的银行用户也会使用不同宽度规格的打印纸卷,所以就导致了这个问题。

很显然,这个问题的根本原因还应当从管理体系和工作流程这个层面上来寻找,就是在该产品设计开发的前期没有与客户沟通好相关的关键尺寸,而打印纸仓宽度这个关键尺寸需要来自于最终的ATM银行用户所用纸卷的信息,即

这一条需求信息链,必须是由各方的专业人员进行直接的沟通。这就是定制化产品的需求信息沟通,是专业性较强的,不同的订单可能有不同的产品需求要重新进行沟通,这与标准化产品,如手机、家电、汽车等是不同的,这些标准化产品一旦由市场部门与研发部门把型号和规格确定了,就可以大批量生产。

可见,上述标准中8.2.1条这一句高度概括的条款,用于不同的行业、不同的业务类型和产品类型,就对应不同的具体实现和执行方式,如果老师不结合具体的业务类型来讲解,学员显然是得不到有用的东西的。

2、渔与鱼

教会一个人渔猎的方法,要远比赠给这个人一些现成的鱼来得更加重要,就如同政府的扶贫工作,不是直接给那些穷人一些粮食或钱,而是帮助他们上马一些可以挣钱的项目,或请农业专家给他们传授一些农业技术。

对于一场短短2~3天的培训,教会学员解决问题的方法,要远比直接给客户解决一个具体问题来得更加重要;交给客户一把打开某个领域知识的钥匙,要远比仅仅教给他们几个知识点来得更加有用。

案例:在我讲授焊接类课程时,经常会遇到学员问他们某款产品的焊接工艺参数应当是多少,我通常会教给他们工艺参数的制定依据、原始参数的来源和出处,以及试验验证与优化的方法,包括不同参数间的逻辑关系,这样他们学会的不只是这一款产品的焊接参数,他们所学到的是制定所有产品的焊接参数的实际能力。下面是气体保护焊参数的制定方法的示例:

在此不得不提的是,我们的文化背景下的教学往往是偏重于传授结论性的知识,学习往往是偏重于死记硬背,不善于寻求结论背后的原理,不善于去问为什么,老师更不会主动去教学生分析问题和解决问题的逻辑与方法!这样的结果是什么呢?就是培养了一大批听话的考高分的“乖好学生”,在实际工作中的能力则未必是强的。这难道不值得我们深思和检讨吗?!

因此,我认为应当是采用启发式的授课方式,重点在于教会学员方法而非现成的、结论性的知识,授给他们渔猎的方法,而非授给他们现成的鱼。

3、案例

本文写到这里,我已经列举了不少案例了,请读者想一想,如果把前面这些内容中的案例去掉,请问您对本文中这些观点的理解效果会如何呢?肯定是云里雾里吧~

有的知识点,若没有案例,学员就非常难以理解并落到实处,下面是几个在我的课程中的例子:

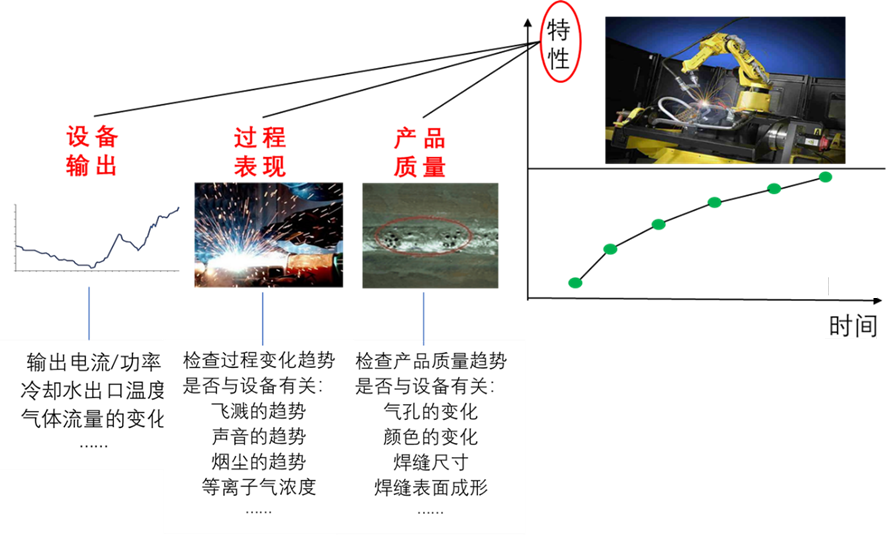

案例1:在讲解焊接设备的预见性维护时,如果只是把预见性维护的定义给出来(通过观测设备的一些特性趋势来有针对性地对设备进行检查,防止设备出现最终故障),学员就很难回去后用在焊接设备上,这就必须给出一些例子,如下图所示:

案例2:在讲解CQI-15焊接系统评估这个标准时,有一条款“组织是否对超出控制限/参数规范进行评审,并做出反应吗?”。这本来是一个极其普通的条款,也是一个常识,失控了不就是要做出反应、采取措施吗?

但是要想让培训有价值,就必须列举出具体的例子来说明,比如,如果焊接电流的实际输出值超过了控制限,但未超参数工艺规范,应当停机和隔离产品吗?隔离范围如何确定?隔离后如何处置呢?这里面包含了统计过程控制的知识、数理统计中的置信限的知识、焊接专业知识,包括检测方法的知识,例如,是否对产品进行检测或试验?做何种检测或试验?检测比例是什么?

一个看似普通的条款,里面蕴涵着如此多的知识,我会在课堂上以启发和互动的形式逐个解答这些疑问。这就是培训价值的有力体现!

4、互动

如何才能知道学员得到了应有的收益呢?

在课程结束时进行考试?倾听课后学员的反馈?这都事后的检验,这将没有调整和改进的机会了。

我们应当采用过程控制的方式,即在课程的进行过程中,通过调动学员去主动思考,把老师所讲的内容与学员的实际工作对接起来,并及时得到学员对所讲知识的反馈,从学员的反馈中得知他们的困惑、难题和关注点在哪里,从而引发更多的需要进一步讲解和探讨的内容,这就需要互动。

互动可以包括多种形式,课堂练习、启发式提问、专门时间的答疑、探讨学员企业存在的疑难问题等等,这要依据具体的课程类型,以及学员的基础、主动性来确定采用哪种形式。在我所经历的培训中,学员的主动性还是有很大的差异的,这可能与学员所在公司的文化有关。

案例1:我在一家老牌民企讲焊接课程时,发现这些学员相当的沉默,我在车间与其他人交流时也发现了同样的问题,显然是企业文化使然。

怎么办呢?既然难以得到他们的主动反馈,我就直接就请他们的工艺经理把他们现有的焊接疑难问题提了出来,同时又要求他们把现场的焊接工装通过图片给到我,我基本上就是围绕着这些实物在给他们讲,结果引起了他们的共鸣,仅仅在课堂上我就为他们纠正了好几项十几年来在工艺和检验标准上一直存在的问题。

案例2:有一次CQI-15焊接系统评估公开课,在进行课堂分组练习时,我要求各组自己选择要练习的条款。其中一个小组选择了关于焊接工装与工装设计文件之间一致性的审核策划练习。在进行练习点评时,我提到需要把产品设计变更与工装的设计变更进行关联,建议在产品设计变更履历中增加是否变更工装及注明变更版本号时,学员显然是犯了难,因为他们工厂已经积累了上千张产品图纸,难道回去后要把它们全部翻出来进行逐一进行更改吗?这又转向了关于改进方案实施的另一番讨论,即改进不是一时把现有的东西全部推翻,而是主要把改进的措施用到以后发生的变更上面去。

案例3:这是关于焊接工装的预防性维护和点检的审核练习,我发现大部分学员都存在一个误区,就是对工装夹紧力的检查是检查气缸的压力,因为这上面有压力表的指示。其实我们关注的是施加在焊件上的力,气缸压力与焊件上的夹紧力之间还存在着多个变量,这些变量中任何一个出现问题后,即使气缸压力没问题,实际到达焊件上的力也是有问题的!

他们却有人说他们一直检查气缸压力,都没有出现过相关的焊接质量问题,这又引出了另外一个话题:预防性维护的目的是什么,焊接质量的保证是通过预防来实现的,之前没有问题,并不能说明以后永远没有问题!这是一个质量管理理念和意识层面上的问题。

由此可见,通过互动,老师会发现学员及学员所在企业中一系列的特点和问题,我的一堂课中所讨论的课题已经很广泛了,当然不能无限制地发散,任何发散性的讨论必须在后面跟随着清晰有力的收敛和总结,回到要讲解和讨论的主题上来。

收起阅读 »

请各位读者注意,我的培训和咨询的领域主要是制造业,文中所列举的21个案例也都是来自于制造业,涵盖了我的培训与咨询的大部分领域和专业。我很高兴与各位朋友无私分享~

一、一个有价值的培训,应当具备哪些特点呢?

1、独到、实用

培训,与全日制学校中偏重于纯理论知识的学习相比,它更加注重知识的应用层面,因此结合了老师独到而实用的经验的培训才具有较高的价值,对于在职的学习者而言,尤为如此!

培训不是百分百“搬运”已有的知识,“搬运”来的知识,学员同样可以从海量的学习资源中轻松获得,而且还不一定学有所用。

案例:就拿质量管理中常用的因果图来举例说明吧,用于制造过程时的结构如下图所示:

我相信对于在工厂中工作的人来说,这个因果图是再熟悉不过的工具了,然而事实上又有多少家工厂能够有效地运用它呢?!

其中一个最大的问题就是滥用了因果图的头脑风暴!出现问题后,一群人就在一起七嘴八舌,毫无依据和章法地想出一大堆所谓的原因,再经过资深人员的筛选,验证剩下的原因,这就是大多数工厂应用该工具的套路和写照。

如果是把因果图用于一种创新设计或策划,这样的做法当然是没问题的,然而,如果用于已经存在的制造过程,这样就非常不妥了。

试想,之前大家在设计(策划)该产品的制造过程时的努力就不值一提了吗?这些过程策划的输出包括流程图、PFMEA、控制计划、作业指导、人员资质、设备点检&维护计划、工装设计、测量系统分析等等,难道在解决问题时就毫无价值,可以抛到一边去了吗?

正确的做法应当是:先找到缺陷产品对应的过程策划和控制文件,根据问题/缺陷的特征、发现的时机和地点,以因果图为逻辑主线,来对各项过程要素(5M1E)进行对应分析,再去查看这些因素所对应的过程控制记录,发现与上述文件的规定存在差异后,进行问题再现性试验验证。如果所有的过程控制记录证明与上述文件中规定的没有差异,那么再通过小组头脑风暴的方式探讨当前的“法”有没有漏洞。

头脑风暴就是在这个框架下进行的,这是制造过程应用因果图(鱼骨图)的特点。

这就是我从实际的工作过程中总结出来的关于制造过程因果图的应用方法,它与过程控制和三现主义紧密结合起来了,而不是孤立地应用这个工具!

这样的例子太多了,可以不夸张地讲,书本上所学的东西,与实际的应用总是存在着一堵墙,而老师首先要打穿这堵墙,这要求用到老师自己的独到的经验,知识的搬运工是没有多大价值的。

2、正确、先进的理念

理念,是一切行动的基础!培训,应当传递正确、先进的理念。

案例1:产品质量保证的重点在哪里呢?是在于对产品的检测吗? 正确的理念当然是预防了,那么从何处开始预防呢?这才是最为关键的问题!

有人说,预防就是做好过程控制,那么这里的过程只是生产过程吗?过程控制的依据是什么呢?要控制什么东西?控制到多少?什么范围?这里的依据应当是过程的策划结果,而过程策划的依据是什么呢?产品的开发设计输出-功能及性能指标?那么产品的功能、性能指标是依据什么来的呢?客户的需求?需求多种多样,如何定位于某个特定的需求层次?是一味求严、求高呢?还是结合市场及行业发展趋势,以及企业的战略发展规划来综合考虑?

环环相扣,最终会归结到企业的高层经营战略上去,这些都是质量管理所要涵盖的,这样的质量管理才能生根立足,产品质量才能从根本上得到保障!

因此,相比市场、研发、生产和销售,质量从来不是一种附属品!质量管理是一个企业与生俱来的、在企业战略规划中必不可少的工作!

这就是先进的质量管理理念,讲解质量管理的老师应当站在这样的视角,去传递正确的理念,当然这需要讲质量管理的老师,也要对企业中的所有相关运营过程和战略策划过程较为熟悉,否则就会脱离企业实际,难以服众。

很可悲的是,在若干年前我在某公司担任质量总监时,记得一位来自某第三方认证机构的资深老师曾经亲自跟我讲过,质量是一种配合生产的附属性工作。这样的管理理念能够给企业带来什么呢?只能是深深的误导而已,听后感觉像不小心吞了一只苍蝇!

案例2:在供应商管理方面,一个相当普遍(几乎是100%!)的现象是:SQE们在不断要求供应商去改善日益恶化的质量的时候,采购们却在不断要求供应商降价!

采购的价格水平与采购的质量水平是相矛盾的,这个矛盾会使组织内以及供应链内产生严重的内卷和内耗。然而在如此浅显的道理和普遍的问题面前,作为讲授供应商管理的老师,又有多少敢于挑战这个现象,传递正确的理念和做法的呢?

案例3:提到质量成本管理,大家一般都认为在企业内部,在质量保证上所花费的成本要与所追求的质量水平达成一种平衡。试想,在你们内部倒是平衡了,然而你们的产品质量水平还是不能满足客户的要求,在质量方面的竞争力还是在同行中处于下风,你要的这种平衡何用之有?!

只有提高企业的技术水平(如技术创新)和管理水平(如流程优化、精益生产),才能实现在合理的成本下具有竞争力的质量水平,而不是单纯地在财务控制上去做文章!

作为一名培训老师,不但自己要有正确先进的理念,而且还要勇于挑战现实中的误区去传递这些理念!

3、系统化的思维

面向企业的培训不是像学校课堂上讲课那样的单一线条,往往会面对企业中出现的复杂问题,这些问题的原因和对策会涉及到不同的职能和部门的工作,而一个培训班中的学员往往同时来自不同的职能/岗位(工艺、设计、操作、质量、物流、服务等等),这些人往往只是关注各自所负责的或熟悉的那部分原因,老师应当具有系统化的思维,这样才便于掌控全局,不会被带入到其中一个方向中去。

什么是系统化思维呢?简单地讲,就是看问题要以较高的视角,看到全局,这个全局就是系统,识别出一个系统后再对这个系统进行层层的剖析与验证。

案例1:下面是一个智能音响在测试时发现的无线信号传输过程中数据丢包的问题,这也是我经手过的一个实际生产过程案例,具体的“解题过程”在这里就不展示了,仅以下图说明一下系统化思考的逻辑步骤:

案例2: 这是一个焊接案例。在焊缝中为什么会存在气孔呢?如下图所示:

如果缺乏系统化思维,就只能想到自己之前曾经遇到过的或者熟悉的原因,从而基于已有的经验或想象来对原因进行试验验证,而实际导致气孔的原因却可能是另外的!因此,作为一名焊接领域的培训咨询师,应当指导团队进行如下系统化思考:

案例3: 在做5M1E分析时,如果分析到“人”这个因素,就会认为操作不正确一定是技能不够导致的,于是就想到要培训,这就是缺乏系统化思考的典型表现。请问使用过因果图的读者朋友们,是不是这样呢?

这时我们应当把一个“操作者”定义为一个系统来研究,这个系统的要素应当包括:大脑、手,以及连接手、脑的上臂,这时我们就可以在这个系统中识别出下列可能的原因:

【脑】是由于他/她真的不知道怎样操作?如果是,这就需要培训相关的要求;

【脑或手、臂】知道怎样操作,就是不够熟练?如果是,就应当增加线外的强化训练,这也是培训的重要一环;

【脑或手、臂】精力或体力不及而导致的操作失误?如果是,这时就需要考虑是否增加防错/防呆、研究人-机工程学,或者需要调整生产节拍;

【脑】还可能就是真的不想做好,为什么呢?这可能是工资问题?受气了?这就涉及到一线员工管理的内容了。

总之,老师所面对的是一个企业,而不是一个具体的岗位,系统化思考才能把握全局。

4、跨领域的知识

老师应当具有并传递跨领域的知识和经验。

案例1:如何指导学员制定一项可靠的焊接工艺(WPS)?下图给出了这个问题的答案:

案例2:如何指导学员解决一个复杂的焊接问题?焊接问题的特点是影响因素太多,而且它们之间还存在交互作用,还有很多的因素是难以控制的。这就不但要用到焊接专业知识,而且还要用到问题解决方法论、分析及验证工具、过程控制、数理统计等等不同领域的知识,如下图所示。

案例3:在供应商质量管理时,SQE们经常会遇到这样的困惑:IQC部门通过抽检拒收了供应商的一批来料,而当SQE跑到供应商处进行调查时,发现这批料确实通过了供应商生产线上的线内检验工序(100%)和线外OQC出货检验(抽检)。这很可能是双方的测量系统不一致造成的,因此,在讲解SQM供应商质量管理课程时,有必要引入部分MSA的内容,包括在项目试生产前和量产后双方测量系统的分析和双方测量系统一致性的确认工作。

科学技术发展到今天,我们所生产的产品,包括相应的管理,所出现的问题都是复杂的,基本都综合了多门学科或专业的知识,或者同时涉及专业知识与管理知识,客户和学员有时会期望通过一场培训或辅导来解决他们的一些综合性老大难问题,因此老师最好能够精通多个领域的知识,包括同时拥有专业思维与管理思维,组织和指导跨部门团队去解决复杂问题。

5、答疑解惑

由老师帮助解决长期悬而未决的疑难问题,无疑是客户对一场培训的重要期待之一。这些疑难问题不仅限于某项专业技术,也包括管理层面,有的问题必须同时采取技术层面的措施和管理层面的措施才能够真正彻底解决。

为什么会存在疑难问题呢?一般有两个方面的原因:

1、可能是问题分析的精度和深度不够,缺乏专业的知识或实践厚度;

2、可能是问题分析的层次和广度不够,只重专业技术层面而忽视管理层面。

老师应当具有足够深的专业知识,在此就不赘述了;而老师更应有一双“鹰眼”,以便看到学员所看不到的区域和层次,这就需要老师能够利用他们的广泛的工作经历所建立起来的视野,再结合学员(蛙眼)所熟悉的细节,为疑难问题找到专业内、跨专业、跨学科、跨行业、多层次的解决方案。

案例1:在电器组装工厂,经常会出现产品外壳螺丝未打紧的问题,如下图所示:

一般的解决方案都集中到了技术层面,例如,由工艺工程师检查电动螺丝刀上面设置的扭矩对不对、电动螺丝刀的扭矩输出有没有问题、打螺丝操作时是否垂直等等,如果是,就直接纠正过来,问题的解决到此为止。这是因为工艺工程师所关注和熟悉的范围仅仅就是这么大。

然而,纠正后,同样的问题,还会在相似的工序上发生。

于是,质量工程师出马了,做8D,可能会是电动螺丝刀出现问题了而没有及时发现,这可能是因为没有按时对螺丝刀的输出扭矩进行校验或校准,对应的措施应当是要求每条生产线在每个班次正式开工前,由专人,使用专用的工具进行校验或校准。

然而,即使按时校验和校准了,还是会出现螺丝未打紧这样的问题,这是为什么呢?

如果是培训/咨询老师出马呢?

可能先会对输出的扭矩在一个班次之内进行周期性抽检和校验,对实际的输出扭矩进行统计分析或做控制图来进行管控,很有可能发现螺丝刀的稳定性太差,即使每个班次在每次开工前点检一次,在同一个班次未结束时就会出现扭矩输出不足的问题。对应的措施,应当是统一更换更高档次/稳定性的螺丝刀,或者改进螺丝刀的预防性维护计划,以及时检查和更换影响精度和稳定性的部件。

这个例子说明了什么呢?咨询老师会从更宽广的视角来寻找原因和制定措施,例如跨专业/跨学科的知识的使用、采用统计分析工具、从改进设备/工具管理的角度采取措施。

案例2:这又是一个焊接方面的案例。有一次我在一家汽车零部件企业讲课,几位焊接工程师学员提出了一个焊接疑难问题,就是两个低碳钢零件在进行过盈装配后采用激光焊来焊接,焊后大比例出现了裂纹,他们还对裂纹件的焊接接头做了显微金相分析,证明是出现了低碳马氏体,如下图所示,

脆硬的马氏体加上焊接应力的作用,会使焊缝产生开裂。

这让我倍感蹊跷!因为低碳钢只有在急速冷却的时候才会出现马氏体,这种情况会出现在热处理工艺中,是人为想获得所需要的硬度和强度时才会采用急冷,而在焊后自然空冷的条件下低碳钢是不可能出现马氏体的!

由于不方便到焊接现场去进一步研究(毕竟只是培训而非咨询),事情就暂时放下。等到第二天,在讲到另外一个话题时,那位焊接工程师学员说是在激光焊工位上装有压缩空气刀,一边焊接,一边吹散焊接时产生的烟尘。裂纹问题的原因终于找到了!激光焊本来就容易冷却,再吹以压缩空气,这种冷却速度就促使了马氏体的形成,从而导致了冷裂纹!(注:当然还要进行再现性验证)

在吃饭时,这位学员说在同行业的其他公司中也采用了这种在焊接时吹压缩空气的工艺,但是这种做法从焊接专业上来讲就是错误的。可见,存在并非一定是合理的!

这说明了,培训老师需要精于自己的专业,比学员有更为精深的专业知识,并坚持自己的专业观点,纠正行业中的误区和错误!

二、培训应当采用什么样的授课方式呢?

1、真诚

培训需要真诚,真诚体现在一切奔着学员能够理解所讲内容这个目的,这就需要放低姿态,做到通俗、简洁、形象、直观。与之相对的是讲出来的话总是那么抽象、那么学术,显得那么有学问,这显然不是为了学员更好的理解。

学术是一种提炼和综合,有价值的学术成果一定是来自于对实践或试验、观测结果的总结,凝练而通用,但当把学术性的结论直接应用于一个具体的实际对象时,它却显得高高在上,甚至不切实际。

另外,标准的培训是一块很大的需求,标准更是对实践的高度总结和提炼,例如,ISO9001质量管理体系标准,它实际上就是一种适用于很多种行业类型的管理模式。

而培训是学术和标准的逆过程,是连接学术知识与实践应用的桥梁,它负责把高度抽象的学术性知识和标准条款分解和转化成为简单明了、与具体应用对象匹配的内容。

案例1:什么是焊接?如果只给出下面一段话,对于从未接触过焊接的人来说恐怕是难以理解的:

焊接,是利用加热和/或加压,将两种或两种以上的同种或异种材料,通过原子之间(金属材料)或分子之间(塑料)的结合和扩散,连接成一体的工艺过程。

如果给出下面一个示意图呢?就显得通俗和直观多了:

案例2:焊接是一门复杂的工艺技术, 一旦出现缺陷,如裂纹、气孔等,从理论上来讲会有二、三十种潜在的原因,这些原因均可以从焊接专业教科书或参考书籍中查到,如果不结合实际的产品和焊接过程,只是向学员原封不动地照搬和灌输这些原因,学员肯定是很茫然的。这需要在培训前了解一下学员所在工厂中的焊接方法、产品等基本信息,在课堂上围绕着他们的实际焊接过程来讲。下面是我的CQI-15焊接系统评估这门课的课前调研表:

而且我在课堂上也不断地通过互动交流和练习点评,结合学员的实际生产过程或相关流程来讲解。

案例3:在质量管理体系标准ISO9001:2015的8.2.1条款中规定:顾客沟通,组织应在以下有关方面建立与顾客沟通的过程a)有关产品和服务的信息(其余略)。

就是这么短短的一句话,如何才能使学员学以致用呢?当然要结合学员所在企业的实际业务流程了。我曾经在一家专用打印机企业工作,我们的客户之一是一家ATM提款机的生产企业,我们为他们生产其中的取/存款凭条打印模块,这是一个内置于ATM整机中的模块,如下图所示:

这家客户曾经发生过一次投诉,说是凭条在向外输出时被卡住吐不出来了,分析后得出的结论是由于是打印单元的纸仓太窄了,打印纸卷与纸仓内壁之间存在较大的摩擦阻力所致。不同厂家的ATM的具体结构和参数均不相同,而且ATM的银行用户也会使用不同宽度规格的打印纸卷,所以就导致了这个问题。

很显然,这个问题的根本原因还应当从管理体系和工作流程这个层面上来寻找,就是在该产品设计开发的前期没有与客户沟通好相关的关键尺寸,而打印纸仓宽度这个关键尺寸需要来自于最终的ATM银行用户所用纸卷的信息,即

这一条需求信息链,必须是由各方的专业人员进行直接的沟通。这就是定制化产品的需求信息沟通,是专业性较强的,不同的订单可能有不同的产品需求要重新进行沟通,这与标准化产品,如手机、家电、汽车等是不同的,这些标准化产品一旦由市场部门与研发部门把型号和规格确定了,就可以大批量生产。

可见,上述标准中8.2.1条这一句高度概括的条款,用于不同的行业、不同的业务类型和产品类型,就对应不同的具体实现和执行方式,如果老师不结合具体的业务类型来讲解,学员显然是得不到有用的东西的。

2、渔与鱼

教会一个人渔猎的方法,要远比赠给这个人一些现成的鱼来得更加重要,就如同政府的扶贫工作,不是直接给那些穷人一些粮食或钱,而是帮助他们上马一些可以挣钱的项目,或请农业专家给他们传授一些农业技术。

对于一场短短2~3天的培训,教会学员解决问题的方法,要远比直接给客户解决一个具体问题来得更加重要;交给客户一把打开某个领域知识的钥匙,要远比仅仅教给他们几个知识点来得更加有用。

案例:在我讲授焊接类课程时,经常会遇到学员问他们某款产品的焊接工艺参数应当是多少,我通常会教给他们工艺参数的制定依据、原始参数的来源和出处,以及试验验证与优化的方法,包括不同参数间的逻辑关系,这样他们学会的不只是这一款产品的焊接参数,他们所学到的是制定所有产品的焊接参数的实际能力。下面是气体保护焊参数的制定方法的示例:

在此不得不提的是,我们的文化背景下的教学往往是偏重于传授结论性的知识,学习往往是偏重于死记硬背,不善于寻求结论背后的原理,不善于去问为什么,老师更不会主动去教学生分析问题和解决问题的逻辑与方法!这样的结果是什么呢?就是培养了一大批听话的考高分的“乖好学生”,在实际工作中的能力则未必是强的。这难道不值得我们深思和检讨吗?!

因此,我认为应当是采用启发式的授课方式,重点在于教会学员方法而非现成的、结论性的知识,授给他们渔猎的方法,而非授给他们现成的鱼。

3、案例

本文写到这里,我已经列举了不少案例了,请读者想一想,如果把前面这些内容中的案例去掉,请问您对本文中这些观点的理解效果会如何呢?肯定是云里雾里吧~

有的知识点,若没有案例,学员就非常难以理解并落到实处,下面是几个在我的课程中的例子:

案例1:在讲解焊接设备的预见性维护时,如果只是把预见性维护的定义给出来(通过观测设备的一些特性趋势来有针对性地对设备进行检查,防止设备出现最终故障),学员就很难回去后用在焊接设备上,这就必须给出一些例子,如下图所示:

案例2:在讲解CQI-15焊接系统评估这个标准时,有一条款“组织是否对超出控制限/参数规范进行评审,并做出反应吗?”。这本来是一个极其普通的条款,也是一个常识,失控了不就是要做出反应、采取措施吗?

但是要想让培训有价值,就必须列举出具体的例子来说明,比如,如果焊接电流的实际输出值超过了控制限,但未超参数工艺规范,应当停机和隔离产品吗?隔离范围如何确定?隔离后如何处置呢?这里面包含了统计过程控制的知识、数理统计中的置信限的知识、焊接专业知识,包括检测方法的知识,例如,是否对产品进行检测或试验?做何种检测或试验?检测比例是什么?

一个看似普通的条款,里面蕴涵着如此多的知识,我会在课堂上以启发和互动的形式逐个解答这些疑问。这就是培训价值的有力体现!

4、互动

如何才能知道学员得到了应有的收益呢?

在课程结束时进行考试?倾听课后学员的反馈?这都事后的检验,这将没有调整和改进的机会了。

我们应当采用过程控制的方式,即在课程的进行过程中,通过调动学员去主动思考,把老师所讲的内容与学员的实际工作对接起来,并及时得到学员对所讲知识的反馈,从学员的反馈中得知他们的困惑、难题和关注点在哪里,从而引发更多的需要进一步讲解和探讨的内容,这就需要互动。

互动可以包括多种形式,课堂练习、启发式提问、专门时间的答疑、探讨学员企业存在的疑难问题等等,这要依据具体的课程类型,以及学员的基础、主动性来确定采用哪种形式。在我所经历的培训中,学员的主动性还是有很大的差异的,这可能与学员所在公司的文化有关。

案例1:我在一家老牌民企讲焊接课程时,发现这些学员相当的沉默,我在车间与其他人交流时也发现了同样的问题,显然是企业文化使然。

怎么办呢?既然难以得到他们的主动反馈,我就直接就请他们的工艺经理把他们现有的焊接疑难问题提了出来,同时又要求他们把现场的焊接工装通过图片给到我,我基本上就是围绕着这些实物在给他们讲,结果引起了他们的共鸣,仅仅在课堂上我就为他们纠正了好几项十几年来在工艺和检验标准上一直存在的问题。

案例2:有一次CQI-15焊接系统评估公开课,在进行课堂分组练习时,我要求各组自己选择要练习的条款。其中一个小组选择了关于焊接工装与工装设计文件之间一致性的审核策划练习。在进行练习点评时,我提到需要把产品设计变更与工装的设计变更进行关联,建议在产品设计变更履历中增加是否变更工装及注明变更版本号时,学员显然是犯了难,因为他们工厂已经积累了上千张产品图纸,难道回去后要把它们全部翻出来进行逐一进行更改吗?这又转向了关于改进方案实施的另一番讨论,即改进不是一时把现有的东西全部推翻,而是主要把改进的措施用到以后发生的变更上面去。

案例3:这是关于焊接工装的预防性维护和点检的审核练习,我发现大部分学员都存在一个误区,就是对工装夹紧力的检查是检查气缸的压力,因为这上面有压力表的指示。其实我们关注的是施加在焊件上的力,气缸压力与焊件上的夹紧力之间还存在着多个变量,这些变量中任何一个出现问题后,即使气缸压力没问题,实际到达焊件上的力也是有问题的!

他们却有人说他们一直检查气缸压力,都没有出现过相关的焊接质量问题,这又引出了另外一个话题:预防性维护的目的是什么,焊接质量的保证是通过预防来实现的,之前没有问题,并不能说明以后永远没有问题!这是一个质量管理理念和意识层面上的问题。

由此可见,通过互动,老师会发现学员及学员所在企业中一系列的特点和问题,我的一堂课中所讨论的课题已经很广泛了,当然不能无限制地发散,任何发散性的讨论必须在后面跟随着清晰有力的收敛和总结,回到要讲解和讨论的主题上来。

收起阅读 »

质量该如何管理?如何干?

说到质量,大家都是一把鼻涕一把泪,身为质量人大家都曾自嘲过,苦笑不得,其实这是大家对产品质量的一个误解,产品质量管理其实是一门多学科、技术和管理要求很高的一项管理工作,它既要求我们对于产品技术有较深的了解,同时也需要对生产管理(包括生产计划管理、一线员工管理、设备设施管理、工艺工装管理、生产资料管理等等)有较深的了解,同时又需要对企业管理有较深的了解,例如企业的发展阶段、发展现状、企业的文化价值观、战略方向亦或客户群体等等,再同时我们需要对基础科学有较深的了解,例如高等数学、统计科学等等,同时还需要我们自身有较强的沟通协调能力和预防管理能力等等,这就对我们的要求比较高了,所以我们需要不断地强大自己,在生产产品质量问题发生之前尽量杜绝和解决隐患或潜在问题,在保质情况下帮助生产尽可能完成生产任务,尽可能替生产预防质量问题,这样才能更好的做好质量,也还自己一片轻松,至于如何预防问题,亦或有效预防问题,咱们下期再聊—AIEIN质量.

收起阅读 »

品质管理的记录(3月)

本来想写一个简约大气又温文尔雅的开头语............ 放弃了

今天主要想记录一下,最近工作上的心得与收获 ,和大家一起探讨 。

首先是从工作的关注角度从下往上看 :

假设一名车间技术员,想升为小组组长 。 那么我觉得需要先做到两个方面, 第一个是,你的技术在小组里面要靠前,当然不一定非要是前1 。 第二个是,你工作上的关注点一定要和组长同步 。 或许我们可以参考一下组长的意见(有客观主见的领导):你可以尝试问一下,技术员要做到什么程度可以算是一个好的技术员? 一般来说我们需要技术员工作效率稳定,出错少,与同事关系融洽。那么我们就至少有 80分, 如果偶尔还能够协助组长做一些任务分配等管理工作,那基本就会是90分以上 。 换句话说,你大概率就是下一任的组长 。

当你当上了组长,如果升为主管(车间主管)。那么这时候对你的要求就会提高。 第一个你需要让小组做出成绩。做出什么才是成绩呢? 我们可以思考一下(或者问客观的领导)哪些才是主管关注的点 。 我们假设是:要求人员稳定、小组整体出错少、小组工作效率高,外协费用逐年减低,这些是主管关注的内容。 如果我们能做到,就表示我们在管理上有可塑性 。第二个就会是我们的知识圈 ,以模具厂-模具部为例 。 你作为一个EDM技术员的组长,如果想做主管。 那么你除了EDM加工的知识以外,你的知识圈还需要有铣床、磨床、线切割、CNC、QC测量、钳工装配、生管中转及工艺排程的知识 。 当你知道了模具制造整体运行的工艺排程又有和谐的人际关系的时候,你才有机会在主管升迁的时候当选。

当你当了主管,再想升迁的时候,道理也一样 。 成绩+知识圈 (和谐的人际关系是基础 )

这个就是我的第一个看法,主要也想说明两个观点,第一个 在工作中,不要盲目的做做做,一定要找到这个岗位的关键点,做好它,然后有机会在参合或学习其他的任务和知识。 你就能快速的成长并脱颖而出 。

第二个,不断扩大自己的知识圈,你的知识圈高出本身的岗位要求知识越多,你的工作就会越轻松,越有效。

然后就是我们从管理的角度从上往下看 ;

第一个:先关心行业的发展现状。 我们正处在汽车行业,按照目前的趋势,电动车和燃油车生产总量的距离越来越小,如果我们生产的产品只能够用于燃油车,那么我就需要赶快为自己找好退路 。 如果产品有通用性,那么其实我们也要开始堤防 , 因为电动车整个车身上的零部件比燃油车是要少很多的 。 这会直接冲击一部分企业的订单量。汽车市场更多的企业,都还是处于自由竞争市场,包括我们公司也一样 。 客户少,供应商多,稍有不注意就会被同行挤压出局 。

第二个:需要对公司的竞争力有清晰的认知,公司擅长哪个领域、在这个领域我们处在什么水平。(价格、技术、服务和知识的综合能力) 如果是垫底的,我们是不是要考虑换个领域做做,如果是中等的,我们是不是可以提升自身的能力做附加值更高的产品 。 原则就是让自己公司的资源利用最大化。

第三个:开始制定我们的销售策略 ,准备主攻哪些市场,哪些领域 。 当然不要找一些有核心技术和行业限制的领域硬撞 。

第四个:有了大体的基调和方向,我们就可以开始制定公司的战略目标了 。 比如21年,公司制定销售额为2个亿,

投资回报率要≥15%,利润率要达到 10%,进入医疗行业等等 。

公司的战略目标制定完成后,我们就可以细化各部门的具体指标 。 能做成本量化的尽量量化,不能量化的我们可以通过制定过程可量化的指标达到我们预期的效果 。 这里有个比较关键的就是各部门的成本最好分开核算,会增加财务的工作量,但是对目标长期有效的执行,是非常必要的一步。

第五个:就是我们的管理层有了目标以后,如何去有效的实施、落地了 。有了目标,不代表就可以很好的进行企业管理。在企业管理的过程中,我们需要考虑人员的选人、用人、养人、留人 、企业文化的建设、善于用人的长处、制定具体的制度等等 。

聊到最后我们会发现,个人和企业其实是一脉相连、一荣俱荣 。 不断的提升自己的知识圈,找到关键的目标去前进才能越做越大、平步青云 。

浅显观点,希望大神指正

谢谢 收起阅读 »

今天主要想记录一下,最近工作上的心得与收获 ,和大家一起探讨 。

首先是从工作的关注角度从下往上看 :

假设一名车间技术员,想升为小组组长 。 那么我觉得需要先做到两个方面, 第一个是,你的技术在小组里面要靠前,当然不一定非要是前1 。 第二个是,你工作上的关注点一定要和组长同步 。 或许我们可以参考一下组长的意见(有客观主见的领导):你可以尝试问一下,技术员要做到什么程度可以算是一个好的技术员? 一般来说我们需要技术员工作效率稳定,出错少,与同事关系融洽。那么我们就至少有 80分, 如果偶尔还能够协助组长做一些任务分配等管理工作,那基本就会是90分以上 。 换句话说,你大概率就是下一任的组长 。

当你当上了组长,如果升为主管(车间主管)。那么这时候对你的要求就会提高。 第一个你需要让小组做出成绩。做出什么才是成绩呢? 我们可以思考一下(或者问客观的领导)哪些才是主管关注的点 。 我们假设是:要求人员稳定、小组整体出错少、小组工作效率高,外协费用逐年减低,这些是主管关注的内容。 如果我们能做到,就表示我们在管理上有可塑性 。第二个就会是我们的知识圈 ,以模具厂-模具部为例 。 你作为一个EDM技术员的组长,如果想做主管。 那么你除了EDM加工的知识以外,你的知识圈还需要有铣床、磨床、线切割、CNC、QC测量、钳工装配、生管中转及工艺排程的知识 。 当你知道了模具制造整体运行的工艺排程又有和谐的人际关系的时候,你才有机会在主管升迁的时候当选。

当你当了主管,再想升迁的时候,道理也一样 。 成绩+知识圈 (和谐的人际关系是基础 )

这个就是我的第一个看法,主要也想说明两个观点,第一个 在工作中,不要盲目的做做做,一定要找到这个岗位的关键点,做好它,然后有机会在参合或学习其他的任务和知识。 你就能快速的成长并脱颖而出 。

第二个,不断扩大自己的知识圈,你的知识圈高出本身的岗位要求知识越多,你的工作就会越轻松,越有效。

然后就是我们从管理的角度从上往下看 ;

第一个:先关心行业的发展现状。 我们正处在汽车行业,按照目前的趋势,电动车和燃油车生产总量的距离越来越小,如果我们生产的产品只能够用于燃油车,那么我就需要赶快为自己找好退路 。 如果产品有通用性,那么其实我们也要开始堤防 , 因为电动车整个车身上的零部件比燃油车是要少很多的 。 这会直接冲击一部分企业的订单量。汽车市场更多的企业,都还是处于自由竞争市场,包括我们公司也一样 。 客户少,供应商多,稍有不注意就会被同行挤压出局 。

第二个:需要对公司的竞争力有清晰的认知,公司擅长哪个领域、在这个领域我们处在什么水平。(价格、技术、服务和知识的综合能力) 如果是垫底的,我们是不是要考虑换个领域做做,如果是中等的,我们是不是可以提升自身的能力做附加值更高的产品 。 原则就是让自己公司的资源利用最大化。

第三个:开始制定我们的销售策略 ,准备主攻哪些市场,哪些领域 。 当然不要找一些有核心技术和行业限制的领域硬撞 。

第四个:有了大体的基调和方向,我们就可以开始制定公司的战略目标了 。 比如21年,公司制定销售额为2个亿,

投资回报率要≥15%,利润率要达到 10%,进入医疗行业等等 。

公司的战略目标制定完成后,我们就可以细化各部门的具体指标 。 能做成本量化的尽量量化,不能量化的我们可以通过制定过程可量化的指标达到我们预期的效果 。 这里有个比较关键的就是各部门的成本最好分开核算,会增加财务的工作量,但是对目标长期有效的执行,是非常必要的一步。

第五个:就是我们的管理层有了目标以后,如何去有效的实施、落地了 。有了目标,不代表就可以很好的进行企业管理。在企业管理的过程中,我们需要考虑人员的选人、用人、养人、留人 、企业文化的建设、善于用人的长处、制定具体的制度等等 。

聊到最后我们会发现,个人和企业其实是一脉相连、一荣俱荣 。 不断的提升自己的知识圈,找到关键的目标去前进才能越做越大、平步青云 。

浅显观点,希望大神指正

谢谢 收起阅读 »

从NASA洞察号热流探测仪项目失败看研发中质量管控的重要性

finance.sina.com.cn/tech/2021-01-22/doc-ikftpnny0468408.shtml

浪费了至少上亿美金吧。在地球上发现的问题没解决,因为“时间”来不及了,耍了小聪明把问题暂时“规避”了,然而事实是无情的。

就在前几天(2021年1月14日),挣扎已久的NASA终于选择躺平,宣布洞察号的热流探测仪经过多次抢救无效,将放弃打洞,告别火星探索舞台。[ 洞察号着陆器探索火星内部结构的艺术想象 | Credits: IPGP/Nicolas Sarter] 洞察号着陆器探索火星内部结构的艺术想象 | Credits: IPGP/Nicolas Sarter热流探测仪是洞察号探测器的核心科学仪器之一,目标是将钻头打入火星地下五米深处,测量火星内部的温度。这个小小的钻头还有个亲切的昵称——“鼹鼠”。[ 就是这个小东西 | NASA] 就是这个小东西 | NASA然而,打个洞偏偏就这么难,洞察号花了一年半时间,用了种种办法,愣是没有把这个“温度计”打下去。这场历时一年半的“解救鼹鼠”行动,一直在努力,也一直在失败,有时好像看到希望了,有时又打回了原点。

事实上,就在2个月前,项目组还把“成功将鼹鼠钻入地下”作为“两周年总结”的成果之一,表示要继续打下去呢。

唉,气氛突然有点尴尬…

初登火星

时间倒回2年前。

2018年11月26日(美国时间),2018火星窗口里唯一的火星任务,万众瞩目的洞察号着陆器成功踏上火星赤道以北的埃律西昂平原西部。(详见:NASA洞察号即将登陆火星,看点都在这里了!和 有惊无险成功着陆火星!你好呀,洞察号!)[(左)洞察号着陆区一带的地形,底图MOLA;(右)2018年12月6日,NASA火星勘测轨道飞行器(MRO)用HiRISE相机拍到了着陆区一带的高清照片(编号ESP_057939_1845、ESP_058005_1845),和隔热盾、降落伞残骸。图像分辨率高达0.25米/像素 ] (左)洞察号着陆区一带的地形,底图MOLA;(右)2018年12月6日,NASA火星勘测轨道飞行器(MRO)用HiRISE相机拍到了着陆区一带的高清照片(编号ESP_057939_1845、ESP_058005_1845),和隔热盾、降落伞残骸。图像分辨率高达0.25米/像素 这里阳光充足、地势地平,而且土质细腻,连石块都没有几个,从工程上来说,埃律西昂平原西部是个足够安全的着陆点。只是当时谁也没想到,这里“不寻常”的土壤性质,为之后热流探测仪的安装带来了无尽的困扰。[洞察号脚下细腻的红色土地 | NASA/PIA22872] 洞察号脚下细腻的红色土地 | NASA/PIA22872洞察号着陆器携带了两大核心科学仪器:火震仪(SEIS)和热流与物理性质探测仪(HP3,以下简称“热流探测仪”),通过“系绳”与着陆器主体相连。虽然洞察号本身是NASA主持的任务,但这俩核心仪器都是欧洲研制的:火震仪主要由法国国家空间中心(CNES) 和巴黎地球物理学院(IPGP)负责,热流探测仪主要由德宇航(DLR)负责。[ 洞察号结构 | NASA/JPL-Caltech] 洞察号结构 | NASA/JPL-Caltech两个仪器都是需要稳定安装在火星表面上然后才能进行科学观测的。[2018年12月上旬,洞察号项目组选定的用于安装两个仪器的区域,约4×2米范围 | NASA/PIA22874] 2018年12月上旬,洞察号项目组选定的用于安装两个仪器的区域,约4×2米范围 | NASA/PIA22874项目组原本计划花2-3个月时间来安装这两个仪器。当然,现在的我们已经知道了,他们当时还是太自信了,对于热流探测仪来说,这个时间将是——永远。

踌躇满志

安装火震仪的“夹娃娃”操作还是挺顺利的。2018年12月19日,机械臂操纵抓钩抓出六边形的火震仪,安置在火星表面。2019年2月2日,洞察号又顺利给火震仪罩上了隔风隔热的保护罩。[ 洞察号安装火震仪和保护罩过程实拍 | NASA/JPL-Caltech] 洞察号安装火震仪和保护罩过程实拍 | NASA/JPL-Caltech2019年2月12日,洞察号开始安装热流探测仪。机械臂再次操纵抓钩,抓起热流仪挪到距离火震仪约1米开外的预定地点,满以为前期准备工作不久就要完成了。[ 洞察号移动热流探测仪过程实拍 | NASA/JPL-Caltech/DLR] 洞察号移动热流探测仪过程实拍 | NASA/JPL-Caltech/DLR接下来,只要热流探测仪的钻头“鼹鼠”一路打洞到地下5米深就行了,so easy!

洞察号热流探测仪打洞示意图 | DLR [3]

遥想下周的打钻工程,项目组的工程师们在谨慎之中也忍不住洋溢出自信来:“鼹鼠”还没正式下钻,大家甚至已经提前把庆功蛋糕给吃了。[2019年2月21日,DLR项目组的庆功蛋糕,蛋糕上写着“恭喜仪器安装成功!” | DLR ] 2019年2月21日,DLR项目组的庆功蛋糕,蛋糕上写着“恭喜仪器安装成功!” | DLR 这个“鼹鼠”,不会打洞

之后的一周里,“鼹鼠”正式启动打洞程序,大家期待着很快会传回成功的消息。

但结果似乎不太理想。

2月28日,“鼹鼠”工作了4个小时,这是它的单次工作时长上限,之后就要休息散热。这次钻孔打了约20厘米深,而且还歪了15度,远没有达到预定的70厘米深。

传回的数据还显示,“鼹鼠”在开始打洞的5分钟后就已经到达了这个深度,之后就没再下得去了。[ 大约是这样,打不进去,还歪了 | NASA/JPL-Caltech/DLR] 大约是这样,打不进去,还歪了 | NASA/JPL-Caltech/DLR不过在那个时候,项目组还是挺乐观的,毕竟钻头也没坏,而且五分钟就打了20厘米哎!不是很腻害么!彼时还没有人把这当成什么不可克服的大问题。只是谁也没有想到,噩梦已经开始了。

那时的工程师们推测,可能的原因有两个:1)“鼹鼠”可能遇到了石块之类的障碍物,被卡住了;2)连接“鼹鼠”的系绳可能被什么缠住了,于是“鼹鼠”被“拽住”了。

到底是哪种原因,还需要更多测试。这些测试既包括在火星上继续捣鼓钻头,同时用火震仪和相机观察钻头下钻时候的变化;也包括在地球上模拟钻头打洞可能遇到的情况——一台热流探测仪的复制品从德宇航被送到了NASA喷气动力实验室,供NASA的工程师们共同探讨原因和解决方案。[NASA工程师测试“鼹鼠”模型 | NASA/JPL-Caltech] NASA工程师测试“鼹鼠”模型 | NASA/JPL-Caltech到了4月中旬,两边的工程师们都逐渐意识到了第三种可能的原因:可能是着陆区的土壤摩擦力不足,导致“鼹鼠”打不下去洞。

为啥打洞还跟摩擦力有关?这就要从“鼹鼠”的结构和打洞原理说起了。

洞察号的热流探测仪由支撑结构和钻头组成,两者由系绳连接。[洞察号热流探测仪结构(左)和实物图(右)| 汉化自:NASA/DLR/HP3 Team] 洞察号热流探测仪结构(左)和实物图(右)| 汉化自:NASA/DLR/HP3 Team钻头长约40厘米,后面连着450多厘米的系绳,系绳上不同的间隔安装了温度传感器。等热流探测仪就位之后,整个探测仪可以测量从地表到地下5米深处多个深度的温度和钻头处的热传导率。[ 钻头“鼹鼠”和系绳上的温度传感器分布 | Max Planck Institute/DLR] 钻头“鼹鼠”和系绳上的温度传感器分布 | Max Planck Institute/DLR显然,系绳是软的,只有坚硬的钻头有打洞能力,需要钻头自己向地下打洞,把系绳带到地下深处。

“鼹鼠”钻孔时,内部的电机带动钻头,利用弹簧的伸缩推动锤击系统,一点一点向下前进。[ “鼹鼠”的每个打钻周期] “鼹鼠”的每个打钻周期这种“一拱一拱”的样子神似鼹鼠打洞,这也是钻头昵称“鼹鼠”的由来。[ 钻头“鼹鼠”打洞原理 | DLR] 钻头“鼹鼠”打洞原理 | DLR这种打洞方式能够进行下去的前提条件是,土壤需要有足够的摩擦力维持钻头停留在已有深度处,如果摩擦力不足以平衡反冲力的话…钻头就会随着弹簧的回缩而被拉回去,之前锤进去的那一下也就白干了。

事实上,洞察号遇到的,就是这样尴尬的状况。[进去一点,又出来了,真是急死人] 进去一点,又出来了,真是急死人但那时候的项目组依然乐观,认为“如果是第三种原因,那反而好办了”——增加摩擦力不就行了么。

“解救鼹鼠”行动

2019年6月,两边的工程师们开始了解救“鼹鼠”的尝试,他们计划用铲子压实“鼹鼠”旁边的土壤,以此来增加打洞时的摩擦力。[地球上的模拟测试 | NASA/JPL-Caltech] 地球上的模拟测试 | NASA/JPL-Caltech项目组找到了两个可能有效的“按压点”(spot 1和spot 2),计算机模拟显示,1号按压点的效果会更好,但1号按压点被支撑结构的底座挡住了。[ 两个可能有效的“按压点”(spot 1和spot2)位置(左)和相应产生的压力图(右)| DLR] 两个可能有效的“按压点”(spot 1和spot2)位置(左)和相应产生的压力图(右)| DLR好办,挡了就挪走。2019年6月1日,抓钩再次出动,把支撑结构往后移动了20厘米。[ ICC相机和IDC相机分别拍摄的移动过程,支撑结构底座的痕迹清晰可见 | NASA/JPL-Caltech] ICC相机和IDC相机分别拍摄的移动过程,支撑结构底座的痕迹清晰可见 | NASA/JPL-Caltech挪开支架后的影像也证实了“鼹鼠”无法打洞的原因:确实是因为这里的土壤摩擦力太小。

但7-8月的压土操作没有成功,“鼹鼠”并没能继续下钻。[ 铲子按压土壤的痕迹 | NASA/JPL-Caltech] 铲子按压土壤的痕迹 | NASA/JPL-Caltech9月是火星合日,通讯中断,洞察号休假一个月。

10月初,新一轮解救计划开始,项目组尝试了另一种增加摩擦力的方法:用铲子侧压住“鼹鼠”,直接把它固定住无法回弹。

这次效果好了一点,“鼹鼠”总算又下钻了2厘米。[ 总算动了 | NASA/JPL-Caltech] 总算动了 | NASA/JPL-Caltech眼看着“鼹鼠”马上就要完全钻入地下,胜利在望。[ 就差一点了 | NASA/JPL-Caltech] 就差一点了 | NASA/JPL-Caltech然而到10月下旬,病情又反复了。本来已经快没入土中的“鼹鼠”突然又滑出来了。[又白忙活了 | NASA/JPL-Caltech] 又白忙活了 | NASA/JPL-Caltech此时已经是2019年10月26日,洞察号着陆后的第325个火星日,而“鼹鼠”几乎又回到了起点。

接下来的几个月,依然是这样进进退退,令人越来越焦躁。洞察号就这样迎来了2020年。

2020年2月,忍无可忍的项目组决定破釜沉舟,冒着可能损坏“鼹鼠”的风险,用铲子正面压上了鼹鼠,想直接把它怼下去——这或许是能让鼹鼠完全没入地下的唯一方法。[要正面刚了 | NASA/JPL-Caltech] 要正面刚了 | NASA/JPL-Caltech4月,好像又看到了希望![ NASA/JPL-Caltech] NASA/JPL-Caltech5月30日,着陆后的第536个火星日,“鼹鼠”总算完全埋入地下了![ NASA/JPL-Caltech] NASA/JPL-Caltech只不过,埋入地下的“鼹鼠”会面临新的难题:系绳是软的,无法提供支撑力,“鼹鼠”没入地下之后,就越来越难从地面的施压借力了。

接下来的几个月里,铲子继续奋力推压、剐蹭、埋土,一边防止“鼹鼠”反弹,一边继续给“鼹鼠”助攻。但遗憾的是,系绳完全没有被拉进土里的意思,这意味着“鼹鼠”自己没能继续下钻。[NASA/JPL-Caltech] NASA/JPL-Caltech然后就是最近了。尽管在2020年的尾声里,洞察号项目组已然坚持表示没有放弃希望,但事实是,“鼹鼠”应该真的不会再有什么进展了。

这是2021年1月9日,“鼹鼠”最后一轮奋力锤击钻土的画面,共进行了500次锤击。可以看到有土被挖出来,但系绳却一点没被拉进去。[尽力了,真的钻不下去更多了 | NASA/JPL-Caltech] 尽力了,真的钻不下去更多了 | NASA/JPL-Caltech这场持续到第754个火星日的“解救鼹鼠”行动,终于还是以失败告终。

沉重的失败

遥想2019年2月21日,“鼹鼠”开始下钻的前一周,德宇航的工程师们踌躇满志地在项目日志[3]里写下了这样的话:我们期待的时刻就要来临,“鼹鼠”很快就会钻到火星地下70厘米了!尽管我们已经进行了广泛且严谨的测试,但不确定性依然是存在的。

这是人类从未在另一颗类地行星上做过的壮举。当然,阿波罗宇航员曾在月球上钻过3米深,但那可不是机器做的。

但这些期待都没能变成现实。

探索未知的路上,注定交织着喜悦与挫折。在踌躇满志中迎接失落,从一次次失败中苦苦求索;不断探寻原因,尝试新的解决方案,不断打破自信,认识到前所未有的新知…这些都是人类必须学习的功课。从这个角度来说,洞察号所遭遇的艰难和困境当然不是毫无意义。

但这份失败依然有点沉重,令人不胜唏嘘。

毕竟,洞察号是迄今为止第一个也是唯一一个全职火星地球物理探测器,是人类探索火星内部结构和演化的希望之星。(详见:NASA洞察号发射升空:火星探地黑科技,太阳系的时光机)热流探测仪的安装如此困难,是否意味着这类仪器确实需要宇航员动手安装?无人打钻真的难以应对各种复杂的实际情况吗?即使成功如嫦娥五号,也在钻孔的时候遇到了意想不到的问题呢…至少对接下来相似类型的任务来说,洞察号的经历着实算不上什么正反馈。

还有行星科学家对“鼹鼠”的前期设计和论证工作提出了质疑,认为地面试验用的模拟火星土壤就有问题 [6]。

尽管项目组一直表示:土壤不能为“鼹鼠”提供足够的摩擦力,这是因为这里的土壤和之前火星任务遇到的土壤都不一样,而“鼹鼠”却是基于之前探测器遇到的土壤性质设计的。[ NASA在宣布“鼹鼠”停止工作的报告里明确表示这是因为“着陆区完全没有预料到的土壤性质”“而“鼹鼠”却是基于之前探测器遇到的土壤性质设计的” | NASA ] NASA在宣布“鼹鼠”停止工作的报告里明确表示这是因为“着陆区完全没有预料到的土壤性质”“而“鼹鼠”却是基于之前探测器遇到的土壤性质设计的” | NASA 然而,“鼹鼠”团队2020年发表的钻孔实验论文[7]里似乎暴露了一些值得重视的问题:“鼹鼠”在地面测试时就已经遇到过摩擦力不够导致难以打洞的情况了。

地面测试时已经发现,当选择了有一定粘聚力的玄武岩模拟物土壤(Syar)时:“ “鼹鼠”下钻并不成功,它按预期向下钻,但不久就停止了前进。在同一地点增加了锤击时长后,“鼹鼠”开始慢慢地从土壤中缩回。”[ Syar土壤环境下的打洞实验结果] Syar土壤环境下的打洞实验结果这正是后来“鼹鼠”在火星上实际遇到的情况!

但当时是怎么解决的呢?由于发射时间已经临近,项目组来不及解决这个问题,于是改为解决带来问题的土壤——换个土壤搞测试,不用玄武岩土壤,只用石英砂,模拟结果不就没问题了嘛。至于火星土壤实际是怎么样的,只要相信“石英砂更能代表火星土壤的特性”就可以了![时间不够了,草草替换了模拟土壤] 时间不够了,草草替换了模拟土壤这意味着,“鼹鼠”把一个“在地上没有解决的隐患带到了天上”,最终残酷的现实给所有人上了沉重的一课。

而且这一课,还着实有点贵。

洞察号是NASA“发现级”任务的获批项目,常规预算仅有4.5亿美元(不包括发射费;关于“发现级”项目,详见:金星、木卫一,还是海卫一?)。但由于火震仪出了问题,导致任务不仅发射延期两年,还多花了1.5亿美元,到发射的时候,预算已经飙升到了8.13亿美元。(当然,非说超额还延期的话,和鸽王韦伯相比倒也不算啥…)[ 洞察号自2011年以来的年度花费,不考虑通胀(上)和考虑通胀(下)| 数据来源:Planetary Science Budget Dataset,整理:Casey Dreier/TPS] 洞察号自2011年以来的年度花费,不考虑通胀(上)和考虑通胀(下)| 数据来源:Planetary Science Budget Dataset,整理:Casey Dreier/TPS事实上,8亿美元这还只是美国的投入,而洞察号作为一个国际合作的探测器,加上其他国家的投入的话,总计花费近10亿美元 [8]…够发一个新视野号、朱诺号、冥王号那样中等规模(“新疆界”级)的探测器了。[洞察号总花费] 洞察号总花费 不知道NASA想想会不会有点崩溃:我直接套用“凤凰号”设计模板做的探测器,两个核心仪器还都给欧洲做了,怎么最后一点没省到钱,还多花了这么多???

但无论如何,如此巨大的投入,却换来如此坎坷的进展,很难不令人遗憾甚至气馁。

好在,最近洞察号又获批延长了2年(同时获得延期的还有正在探索木星的朱诺号)[9]。这意味着洞察号尚且健康的火震仪、自转和内部结构探测仪、火星气象站这三组仪器获得了用时间换产出的机会,多多少少可以弥补一点热流探测仪失败的损失吧。

再等几个月,NASA的毅力号,中国的天问一号火星车都将登陆火星,至少到那个时候,洞察号和老将好奇号将不再孤单,它们会迎来新的伙伴。[截止2021年初的火星着陆任务位置,这里的“成功”仅按“成功着陆且顺利开展探测工作计 | 底图:MOLA,制图:haibaraemily] 截止2021年初的火星着陆任务位置,这里的“成功”仅按“成功着陆且顺利开展探测工作计 | 底图:MOLA,制图:haibaraemily以及,新的希望。 收起阅读 »

浪费了至少上亿美金吧。在地球上发现的问题没解决,因为“时间”来不及了,耍了小聪明把问题暂时“规避”了,然而事实是无情的。

就在前几天(2021年1月14日),挣扎已久的NASA终于选择躺平,宣布洞察号的热流探测仪经过多次抢救无效,将放弃打洞,告别火星探索舞台。[ 洞察号着陆器探索火星内部结构的艺术想象 | Credits: IPGP/Nicolas Sarter] 洞察号着陆器探索火星内部结构的艺术想象 | Credits: IPGP/Nicolas Sarter热流探测仪是洞察号探测器的核心科学仪器之一,目标是将钻头打入火星地下五米深处,测量火星内部的温度。这个小小的钻头还有个亲切的昵称——“鼹鼠”。[ 就是这个小东西 | NASA] 就是这个小东西 | NASA然而,打个洞偏偏就这么难,洞察号花了一年半时间,用了种种办法,愣是没有把这个“温度计”打下去。这场历时一年半的“解救鼹鼠”行动,一直在努力,也一直在失败,有时好像看到希望了,有时又打回了原点。

事实上,就在2个月前,项目组还把“成功将鼹鼠钻入地下”作为“两周年总结”的成果之一,表示要继续打下去呢。

唉,气氛突然有点尴尬…

初登火星

时间倒回2年前。

2018年11月26日(美国时间),2018火星窗口里唯一的火星任务,万众瞩目的洞察号着陆器成功踏上火星赤道以北的埃律西昂平原西部。(详见:NASA洞察号即将登陆火星,看点都在这里了!和 有惊无险成功着陆火星!你好呀,洞察号!)[(左)洞察号着陆区一带的地形,底图MOLA;(右)2018年12月6日,NASA火星勘测轨道飞行器(MRO)用HiRISE相机拍到了着陆区一带的高清照片(编号ESP_057939_1845、ESP_058005_1845),和隔热盾、降落伞残骸。图像分辨率高达0.25米/像素 ] (左)洞察号着陆区一带的地形,底图MOLA;(右)2018年12月6日,NASA火星勘测轨道飞行器(MRO)用HiRISE相机拍到了着陆区一带的高清照片(编号ESP_057939_1845、ESP_058005_1845),和隔热盾、降落伞残骸。图像分辨率高达0.25米/像素 这里阳光充足、地势地平,而且土质细腻,连石块都没有几个,从工程上来说,埃律西昂平原西部是个足够安全的着陆点。只是当时谁也没想到,这里“不寻常”的土壤性质,为之后热流探测仪的安装带来了无尽的困扰。[洞察号脚下细腻的红色土地 | NASA/PIA22872] 洞察号脚下细腻的红色土地 | NASA/PIA22872洞察号着陆器携带了两大核心科学仪器:火震仪(SEIS)和热流与物理性质探测仪(HP3,以下简称“热流探测仪”),通过“系绳”与着陆器主体相连。虽然洞察号本身是NASA主持的任务,但这俩核心仪器都是欧洲研制的:火震仪主要由法国国家空间中心(CNES) 和巴黎地球物理学院(IPGP)负责,热流探测仪主要由德宇航(DLR)负责。[ 洞察号结构 | NASA/JPL-Caltech] 洞察号结构 | NASA/JPL-Caltech两个仪器都是需要稳定安装在火星表面上然后才能进行科学观测的。[2018年12月上旬,洞察号项目组选定的用于安装两个仪器的区域,约4×2米范围 | NASA/PIA22874] 2018年12月上旬,洞察号项目组选定的用于安装两个仪器的区域,约4×2米范围 | NASA/PIA22874项目组原本计划花2-3个月时间来安装这两个仪器。当然,现在的我们已经知道了,他们当时还是太自信了,对于热流探测仪来说,这个时间将是——永远。

踌躇满志

安装火震仪的“夹娃娃”操作还是挺顺利的。2018年12月19日,机械臂操纵抓钩抓出六边形的火震仪,安置在火星表面。2019年2月2日,洞察号又顺利给火震仪罩上了隔风隔热的保护罩。[ 洞察号安装火震仪和保护罩过程实拍 | NASA/JPL-Caltech] 洞察号安装火震仪和保护罩过程实拍 | NASA/JPL-Caltech2019年2月12日,洞察号开始安装热流探测仪。机械臂再次操纵抓钩,抓起热流仪挪到距离火震仪约1米开外的预定地点,满以为前期准备工作不久就要完成了。[ 洞察号移动热流探测仪过程实拍 | NASA/JPL-Caltech/DLR] 洞察号移动热流探测仪过程实拍 | NASA/JPL-Caltech/DLR接下来,只要热流探测仪的钻头“鼹鼠”一路打洞到地下5米深就行了,so easy!

洞察号热流探测仪打洞示意图 | DLR [3]

遥想下周的打钻工程,项目组的工程师们在谨慎之中也忍不住洋溢出自信来:“鼹鼠”还没正式下钻,大家甚至已经提前把庆功蛋糕给吃了。[2019年2月21日,DLR项目组的庆功蛋糕,蛋糕上写着“恭喜仪器安装成功!” | DLR ] 2019年2月21日,DLR项目组的庆功蛋糕,蛋糕上写着“恭喜仪器安装成功!” | DLR 这个“鼹鼠”,不会打洞

之后的一周里,“鼹鼠”正式启动打洞程序,大家期待着很快会传回成功的消息。

但结果似乎不太理想。

2月28日,“鼹鼠”工作了4个小时,这是它的单次工作时长上限,之后就要休息散热。这次钻孔打了约20厘米深,而且还歪了15度,远没有达到预定的70厘米深。

传回的数据还显示,“鼹鼠”在开始打洞的5分钟后就已经到达了这个深度,之后就没再下得去了。[ 大约是这样,打不进去,还歪了 | NASA/JPL-Caltech/DLR] 大约是这样,打不进去,还歪了 | NASA/JPL-Caltech/DLR不过在那个时候,项目组还是挺乐观的,毕竟钻头也没坏,而且五分钟就打了20厘米哎!不是很腻害么!彼时还没有人把这当成什么不可克服的大问题。只是谁也没有想到,噩梦已经开始了。

那时的工程师们推测,可能的原因有两个:1)“鼹鼠”可能遇到了石块之类的障碍物,被卡住了;2)连接“鼹鼠”的系绳可能被什么缠住了,于是“鼹鼠”被“拽住”了。