质量管理系统(QMS)-3.帮助企业建立质量知识库

没有哪家企业会有意设计和生产质量不稳定或者质量不达标的产品。

没有哪家企业会选择做赔本的买卖。

但为什么?

上一代产品的问题,在下一代还会出现?

报价的时候,以为合格率会很高,会盈利,结果合格率很低,造成赔钱?

试生产的时候,要花费大量的时间选择产线和机器,工艺改来改去,不仅试产成本很高,还有可能造成交货拖期?

尽管有DFMEA,PFMEA, QFD, DFA,DFM等工具和经验丰富的从业人员,靠记忆力+纸+Excel,总会有遗忘的地方。

如果企业经验丰富的老法师离开,情况会变得更糟糕。这些质量工具也变成的无源之水,无本之木。

如何改变这种现象,公司需要把知识固化下来,形成公司自己的质量知识库。

看一看质量知识库都能做些什么?

举例1

研发部门做新品开发的时候,可能会问质量部门,以前的产品都有哪些质量问题或者投诉,质量部门的人未必能回答的很全面,很可能是脑袋能记住多少就说多少。更糟糕的是,因为企业人员流动性比较大,有些知识和经验还被带走了。对于企业来说,把知识和经验寄希望于某个员工肯定是不保险的,我们需要一个系统,把宝贵的企业知识和经验积累起来。

比如想在南美开发一个新产品。我们可以通过模糊搜索,看一看一共收到多少来自拉美的投诉,都是什么问题,如何整改的。

搜索“南美+咖啡机“,系统会显示这个地方的客户投诉率要远远高于欧洲和北美,同一个样的机器为啥差别如此之大?本来销量就不大,相对运营成本就已经很高了,再加上这么高的客户投诉率,我们即使不考虑企业长期的声誉,就单单从这个产品的利润上计算,也会是负数的。

如果有一个较为完善的客户投诉整改系统,这个系统大概率会告诉您,企业已经发现了奔放的南美人喜欢把牛奶和糖直接加到水箱里面,这样一加热的时候,整个加热管道里面就成了浆糊,不堵塞才怪呢! 如果您还想在南美卖咖啡机,最好在水箱附近显著的位置上写上”不要加牛奶,不要加糖“或者一些其它措施,提前防范。

同样的现象,全球一样的榨橙汁机器,南美的客户投诉更高,达到了骇人的程度,这又是什么原因?

原因也很简单,设计时,一般是给欧洲家庭三四个人使用的,再加上保险系数,七八个人用也没问题。但这个产品一到南美就出问题,因为他们是南欧的后裔,信仰天主教,喜欢大家庭聚会,而且南美橙子又便宜,得,他们就把这个机器当成商用机器,一次聚会能榨半筐橙子,不坏才怪。

南美太远,我们不了解。中国,我们可是土生土长的,一定很了解的,好吧!再举一个例子,同样是全球一样的产品,在中国和南韩,榨汁机的电机烧毁率非常高,是欧洲的几倍,经过仔细调查才发现,原因是中国人和南韩人使用榨汁机很精心,这导致的电机烧毁,感到匪夷所思了吗?《质量内幕 | 为什么有些搅拌机越精心使用,反倒坏的越快?》

再说一下日本的市场的事。原先是A供应商供货,后来换成B供应商,当然在切换的时候,做了大量的质量保证工作,以确保万无一失。但是,可但是,这回是客户投诉率没有变化,但是销量严重下滑。为啥?因为产品包装盒的密封胶带贴的不美观,日本人认为胶带都贴不好的企业,产品质量一定有问题,就是这么简单,但是偏偏造成很大的经济损失。

这样的事例太多太多了!很多事情还反复发生多次!因为这个产品线的人不了解另一条产品线的现状,这个研发机构的人不知道另一个研发机构的故事。

举例2

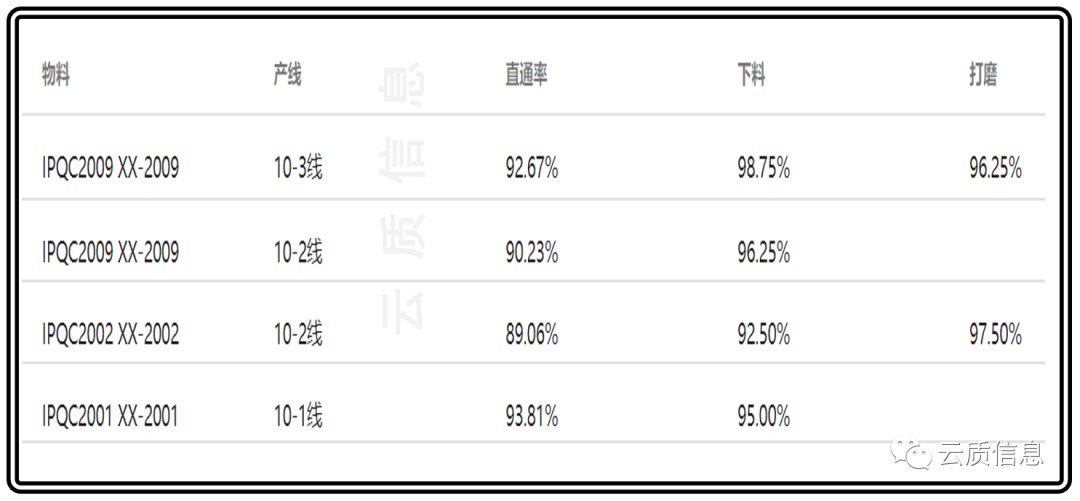

有三条加工精度不一样的生产线,给客户报价,需要知道类似产品在不同产线的合格率都是多少?都容易出现什么问题?

如果有系统的帮助,2秒钟就有答案,企业可不想做亏本的生意。

您能实时得到您们企业的直通率吗?

举例3

很多企业的物料或产品性能可能会和时间、温度等有关系。比如电机厂的漆包线,他们通常计算CPK,可能计算30个就ok了。但是有的时候想看看冬天、夏天过程能力怎么样,有没有差别?如果是人工计算,可能要把每个月的CPK分别计算,然后再汇总分析,非常的麻烦。但是对于电脑来说,就是几秒钟的事情。我可以按天、按月、按季度,按产线,按班组,按产品等很快就可以把整个时间轴的性能趋势拉出来。

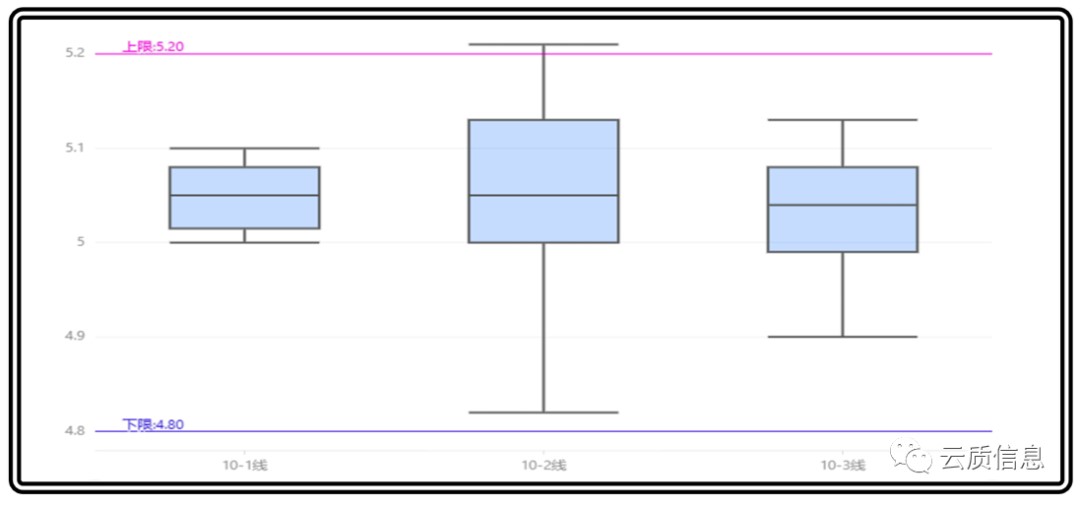

下图,同一硬度规格在不同产线,金属热处理后硬度的Boxplot 图。

举例4

质量系统,可以替客户省钱么?当然可以!注塑用到注塑机:克劳斯玛菲上几百万一台,也有海天的,几十万。比如说不同种类的PP,收缩率变化是0.2~2.5,不同的结构,不同的模具,不同的注塑机都有可能会受影响。东西做完以后了,台阶凸台高度、缩痕严重吗?设计员会想,我到底用什么样的注塑机呢?设计出来以后,我们公司有没有这个生产能力,能不能做出来?不知道!天天就瞎拍脑袋。如果这些内容都在系统里有统计分析,能找到和新品类似的产品,一年四季,查看离散度分别是多少,一下子就知道了能不能满足需要。在产品设计之初,对成本控制就比较有把握,对于设备不一定要选贵的,用合适的机器也能够满足需求。

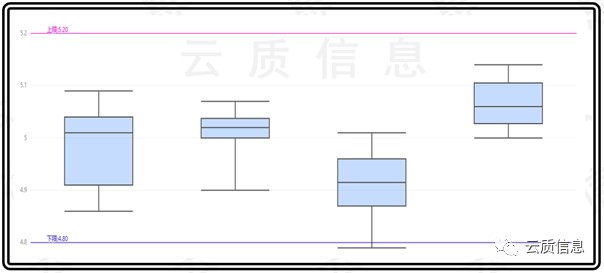

下图,同一工艺参数下,一年四个季节,产品尺寸的变化。

举例5

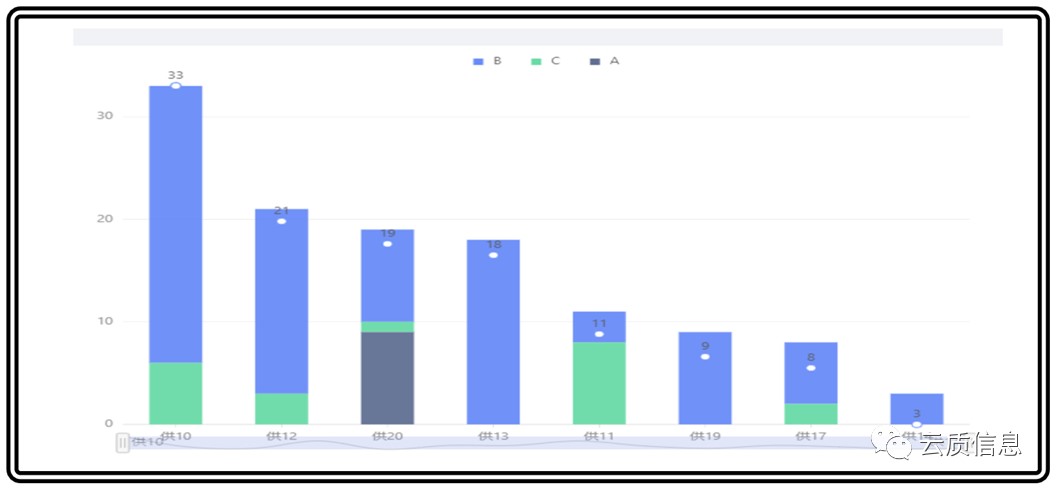

对于物料号数量为几万的企业,每天都可能有进料问题发生。但是对他们来说,企业更关心严重度高、安全类的问题。因为物料太多,不可能全检。有些东西比如划伤,包装破损这种问题,即使漏检了,也不会发生太大的质量事故,最多被客户骂几句。对严重度高的问题,要命的问题,一定要加严检查。但是到底哪个该放松,哪个该加严,很多时候都是嘴上说说,如果有数据统计,就能够避免眉毛胡子一把抓。对于没有大问题的项目,如果也花很大的人力物力,其实没有必要。剔除掉B类C类一般和轻微问题,把A类关键问题控制住。可以分析哪个物料应该加严或者哪个供应商严重问题比较多,要加严。同样,SQE对供应商质量辅导的时候,也能够抓住主要问题,把trouble maker控制住了,按照严重度把质量改善做个优先级排序,这样效率就会高很多。如果是撒胡椒面的做法,每个都看一眼,其实就等于每个都没看。

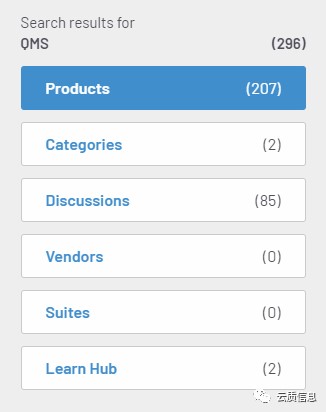

美国G2网站上,搜索QMS,相关产品达200多,在这一方面,我们与美国还是有差距。

我所听到过最愚蠢的话是,我们的老板不重视质量。排除故意造假,违法乱纪者,绝大多数的老板是重视质量的,只是每天早上一起床,糟心的事一大堆,又要到开工资的日子了,采购的原材料要晚到一个星期,客户还在催货,环保又超标了,客户迟迟不给货款,出了一个工伤,那个干活放心的员工辞职了...。

如果老板不重视质量,何必花钱雇佣质量人员?老板不可能什么都懂,什么都会,什么都亲自去做。不断完善企业质量管理系统,包括质量知识库,这正是需要专业的质量人员为企业做出贡献的地方,也是质量人员的职责。

收起阅读 »

没有哪家企业会选择做赔本的买卖。

但为什么?

上一代产品的问题,在下一代还会出现?

报价的时候,以为合格率会很高,会盈利,结果合格率很低,造成赔钱?

试生产的时候,要花费大量的时间选择产线和机器,工艺改来改去,不仅试产成本很高,还有可能造成交货拖期?

尽管有DFMEA,PFMEA, QFD, DFA,DFM等工具和经验丰富的从业人员,靠记忆力+纸+Excel,总会有遗忘的地方。

如果企业经验丰富的老法师离开,情况会变得更糟糕。这些质量工具也变成的无源之水,无本之木。

如何改变这种现象,公司需要把知识固化下来,形成公司自己的质量知识库。

看一看质量知识库都能做些什么?

举例1

研发部门做新品开发的时候,可能会问质量部门,以前的产品都有哪些质量问题或者投诉,质量部门的人未必能回答的很全面,很可能是脑袋能记住多少就说多少。更糟糕的是,因为企业人员流动性比较大,有些知识和经验还被带走了。对于企业来说,把知识和经验寄希望于某个员工肯定是不保险的,我们需要一个系统,把宝贵的企业知识和经验积累起来。

比如想在南美开发一个新产品。我们可以通过模糊搜索,看一看一共收到多少来自拉美的投诉,都是什么问题,如何整改的。

搜索“南美+咖啡机“,系统会显示这个地方的客户投诉率要远远高于欧洲和北美,同一个样的机器为啥差别如此之大?本来销量就不大,相对运营成本就已经很高了,再加上这么高的客户投诉率,我们即使不考虑企业长期的声誉,就单单从这个产品的利润上计算,也会是负数的。

如果有一个较为完善的客户投诉整改系统,这个系统大概率会告诉您,企业已经发现了奔放的南美人喜欢把牛奶和糖直接加到水箱里面,这样一加热的时候,整个加热管道里面就成了浆糊,不堵塞才怪呢! 如果您还想在南美卖咖啡机,最好在水箱附近显著的位置上写上”不要加牛奶,不要加糖“或者一些其它措施,提前防范。

同样的现象,全球一样的榨橙汁机器,南美的客户投诉更高,达到了骇人的程度,这又是什么原因?

原因也很简单,设计时,一般是给欧洲家庭三四个人使用的,再加上保险系数,七八个人用也没问题。但这个产品一到南美就出问题,因为他们是南欧的后裔,信仰天主教,喜欢大家庭聚会,而且南美橙子又便宜,得,他们就把这个机器当成商用机器,一次聚会能榨半筐橙子,不坏才怪。

南美太远,我们不了解。中国,我们可是土生土长的,一定很了解的,好吧!再举一个例子,同样是全球一样的产品,在中国和南韩,榨汁机的电机烧毁率非常高,是欧洲的几倍,经过仔细调查才发现,原因是中国人和南韩人使用榨汁机很精心,这导致的电机烧毁,感到匪夷所思了吗?《质量内幕 | 为什么有些搅拌机越精心使用,反倒坏的越快?》

再说一下日本的市场的事。原先是A供应商供货,后来换成B供应商,当然在切换的时候,做了大量的质量保证工作,以确保万无一失。但是,可但是,这回是客户投诉率没有变化,但是销量严重下滑。为啥?因为产品包装盒的密封胶带贴的不美观,日本人认为胶带都贴不好的企业,产品质量一定有问题,就是这么简单,但是偏偏造成很大的经济损失。

这样的事例太多太多了!很多事情还反复发生多次!因为这个产品线的人不了解另一条产品线的现状,这个研发机构的人不知道另一个研发机构的故事。

举例2

有三条加工精度不一样的生产线,给客户报价,需要知道类似产品在不同产线的合格率都是多少?都容易出现什么问题?

如果有系统的帮助,2秒钟就有答案,企业可不想做亏本的生意。

您能实时得到您们企业的直通率吗?

举例3

很多企业的物料或产品性能可能会和时间、温度等有关系。比如电机厂的漆包线,他们通常计算CPK,可能计算30个就ok了。但是有的时候想看看冬天、夏天过程能力怎么样,有没有差别?如果是人工计算,可能要把每个月的CPK分别计算,然后再汇总分析,非常的麻烦。但是对于电脑来说,就是几秒钟的事情。我可以按天、按月、按季度,按产线,按班组,按产品等很快就可以把整个时间轴的性能趋势拉出来。

下图,同一硬度规格在不同产线,金属热处理后硬度的Boxplot 图。

举例4

质量系统,可以替客户省钱么?当然可以!注塑用到注塑机:克劳斯玛菲上几百万一台,也有海天的,几十万。比如说不同种类的PP,收缩率变化是0.2~2.5,不同的结构,不同的模具,不同的注塑机都有可能会受影响。东西做完以后了,台阶凸台高度、缩痕严重吗?设计员会想,我到底用什么样的注塑机呢?设计出来以后,我们公司有没有这个生产能力,能不能做出来?不知道!天天就瞎拍脑袋。如果这些内容都在系统里有统计分析,能找到和新品类似的产品,一年四季,查看离散度分别是多少,一下子就知道了能不能满足需要。在产品设计之初,对成本控制就比较有把握,对于设备不一定要选贵的,用合适的机器也能够满足需求。

下图,同一工艺参数下,一年四个季节,产品尺寸的变化。

举例5

对于物料号数量为几万的企业,每天都可能有进料问题发生。但是对他们来说,企业更关心严重度高、安全类的问题。因为物料太多,不可能全检。有些东西比如划伤,包装破损这种问题,即使漏检了,也不会发生太大的质量事故,最多被客户骂几句。对严重度高的问题,要命的问题,一定要加严检查。但是到底哪个该放松,哪个该加严,很多时候都是嘴上说说,如果有数据统计,就能够避免眉毛胡子一把抓。对于没有大问题的项目,如果也花很大的人力物力,其实没有必要。剔除掉B类C类一般和轻微问题,把A类关键问题控制住。可以分析哪个物料应该加严或者哪个供应商严重问题比较多,要加严。同样,SQE对供应商质量辅导的时候,也能够抓住主要问题,把trouble maker控制住了,按照严重度把质量改善做个优先级排序,这样效率就会高很多。如果是撒胡椒面的做法,每个都看一眼,其实就等于每个都没看。

美国G2网站上,搜索QMS,相关产品达200多,在这一方面,我们与美国还是有差距。

我所听到过最愚蠢的话是,我们的老板不重视质量。排除故意造假,违法乱纪者,绝大多数的老板是重视质量的,只是每天早上一起床,糟心的事一大堆,又要到开工资的日子了,采购的原材料要晚到一个星期,客户还在催货,环保又超标了,客户迟迟不给货款,出了一个工伤,那个干活放心的员工辞职了...。

如果老板不重视质量,何必花钱雇佣质量人员?老板不可能什么都懂,什么都会,什么都亲自去做。不断完善企业质量管理系统,包括质量知识库,这正是需要专业的质量人员为企业做出贡献的地方,也是质量人员的职责。

收起阅读 »

供应商质量管理中一个被严重无视的大前提:内外关系管理

本文来自姜传武老师的“质量管理与工具实战交流平台”。

前言:诸位从事SQM工作的朋友,请问你们是否正在为工作中的一些难点而苦恼着呢?我们从本期起,就以“系列文章”的方式来进行探讨(19个难点,详见文末)。 很可能在许多朋友的观念中,已经把这些难点当成了理所当然的、先天无解的问题。这些问题,看似无解,但是只要我们采用“升维思考”原则,上升维度看问题,这些问题都是有解的!这充分体现在本文作者的文章中。

还要特别说明一下,如果您是一位SQE,只是一名普通的工程师,可能没有权限去解决这些难点,似乎只有管理层才可以,但是您也非常有必要去了解这些内容,正如一个人在攀登阶梯,眼睛要先于脚步看到上层的台阶,否则会踩空和摔跤的!

在本期中,我们聚焦供应商质量管理的难点之一,也是一个SQM的大前提:

SQE要求供应商保证质量,采购却在不断要求供应商降价!

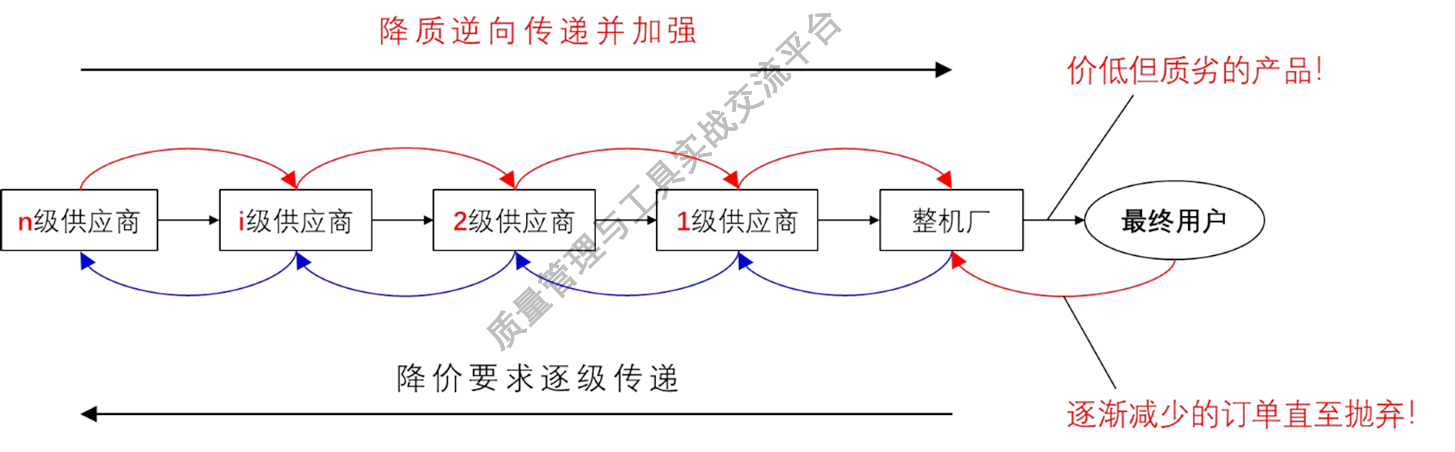

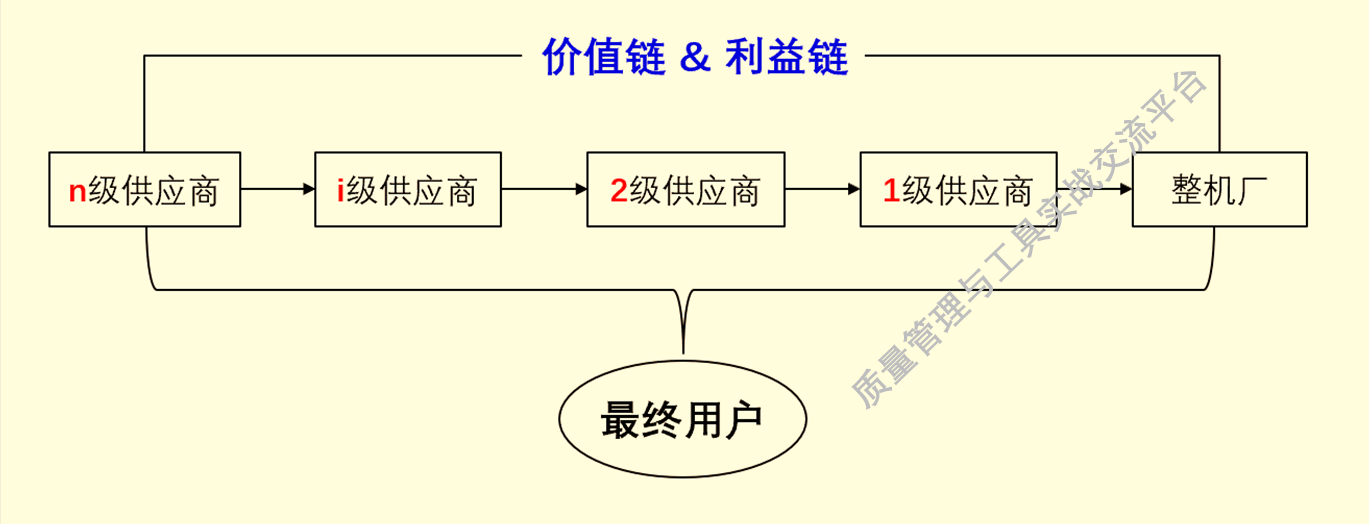

事实上,这样的局面已经在很大程度上被当作了理所当然的正常事,为供应商质量的保证带来了严重的阻碍!因为供应商为了能够保证原来的利润甚至生存底线,而大肆消减了一些基本的质量保证的硬性需求,例如,人员招聘的薪资水平、原材料的质量等级、一些必要的检验和测试步骤、过程监控等等。而最致命的是他们也会要求他们的供应商来降价,在供应链上形成了一种连锁反应!如下图所示:

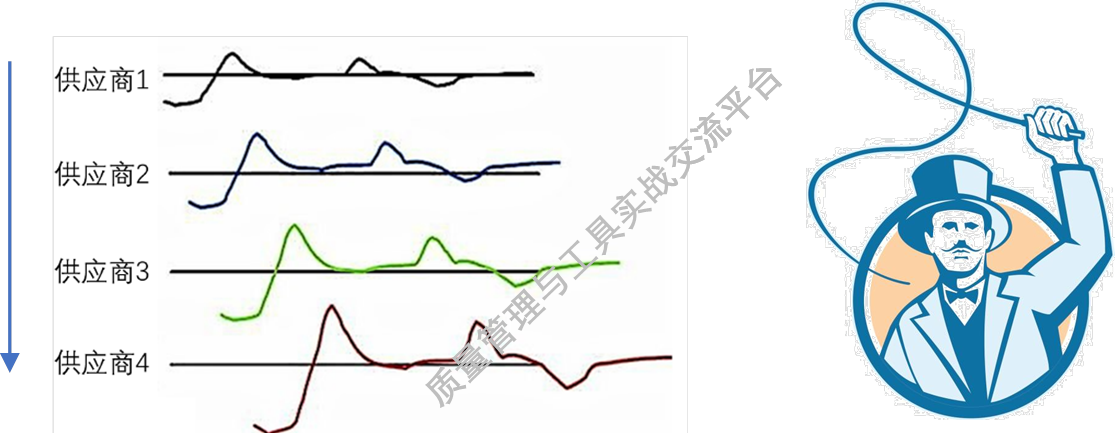

这种质量水平在供应链上逐级恶化的现象,可以称之为供应链上的“牛鞭效应”,即持鞭人的手稍稍地抖动一下,鞭子的末梢就会有大幅度的摆动。供应链的牛鞭效应还体现在价格的变更、产能的变更、订单的变更等方面。

其实,说得再本质一些,这就是短视,大家都想通过压低采购价格而增加暂时(年度)利润,毕竟这样会比创新、挖潜来得快嘛!然而,这跟只追求暂时快感的抽大烟、吸毒有何本质上的区别呢?这不就是下面三张图所寓意的吗?(这同时也是三个4字成语,自行研究吧~)

当然,质量意识强、质量理念先进的供应商,会首先寻求内部挖潜,如精益化生产、优化流程、消除浪费、改进工艺等措施,这不会给供应商带来成本上的压力,反而会降低成本、提升质量。然而,这是有一个度的!如果持续地、无底线地要求降价,这些措施也会无及于事的!再先进的供应商也会被干死或干跑掉的!

请问各位读者朋友,这种情况在你们那里是不是也存在呢?那么如何来破解呢?

我们先来看看供应商、采购和SQE这三个角色是怎么想的:

供应商们:我们也想提高质量啊,但你们每年都在要求我们降价,利润都难保了,拿什么来提高呢?

采购们:我们的客户在要求我们降价,所以我们也只能要求我们的供应商降价,这是没办法的事啊!

SQE们:质量大师克劳士比说过质量是免费的,你们不要拿钱来说事好不好!(作者在此嘀咕一下,老兄:做质量改善,长期来说是免费的没错,但改善一般也要一笔“启动资金”啊~,只调整一下参数、改变一下顺序就把事搞定的美差并不多见的!)

客户要求降价,这是一个客观存在的事实,这个的确难以改变,然而,绝大多数的企业中却是存在着这样一个事实:

公司内部的设计、采购和质量部门在为了各自的业绩KPI指标而一味地过分强调自己那一块,他们根本就不在同一频道上!而他们的供应商内部也在上演着类似的剧情~

因此,必须首先解决好企业内部部门之间这种单打独斗、相互拆台的局面,本文中叫做“内部关系”,在此基础上再与供应商建立一个良性的、可持续合作的关系,本文中称作“外部关系”,这也叫供应商关系管理SRM。

这才是做好供应商质量的真正的大前提!这个大前提,已经被严重忽视和无视!在这种局面下,无论SQE做出多少努力,供应商质量都是难以从根本上得到保证的!

那么,我们如何做,才能在内部关系上实现真正的配合呢?下面就分析一下内外关系的管理,看它是如何影响供应商质量的。这里的依据是全面质量管理(TQM)的理念和方法,即:全过程、全组织、全员及相关工具。

TQM理论认为,在一个企业运营的所有过程中,我们要识别出对产品质量的形成和水平产生影响的所有过程,规定质量的要求和质量绩效的指标,设置过程拥有者在质量方面的责任,并实施质量方面的激励和进行质量保证能力上的培训。

很显然,决定和影响供应商质量水平的内部运营过程包括:设计过程、采购过程、供应商质量管理过程、物流管理(含运输和仓储)过程。(可能有人纳闷物流管理过程,现在的物流运输或仓储也是基本外包了。)

这些过程是怎样影响到供应商质量的呢?

设计过程:作为设计人员,他们的核心业绩指标主要有两个:设计研发的效率、产品的功能和性能水平。很显然,在这些业绩指标的驱使下,设计人员就会追求零件加工要求的严苛程度,而不去考虑零件加工的难易、加工成本的高低,以及采购的难易,这在非标件中尤其突出!最终体现在零件的质量水平上 (合格率和过程能力指数CPK),就是一个字:惨!

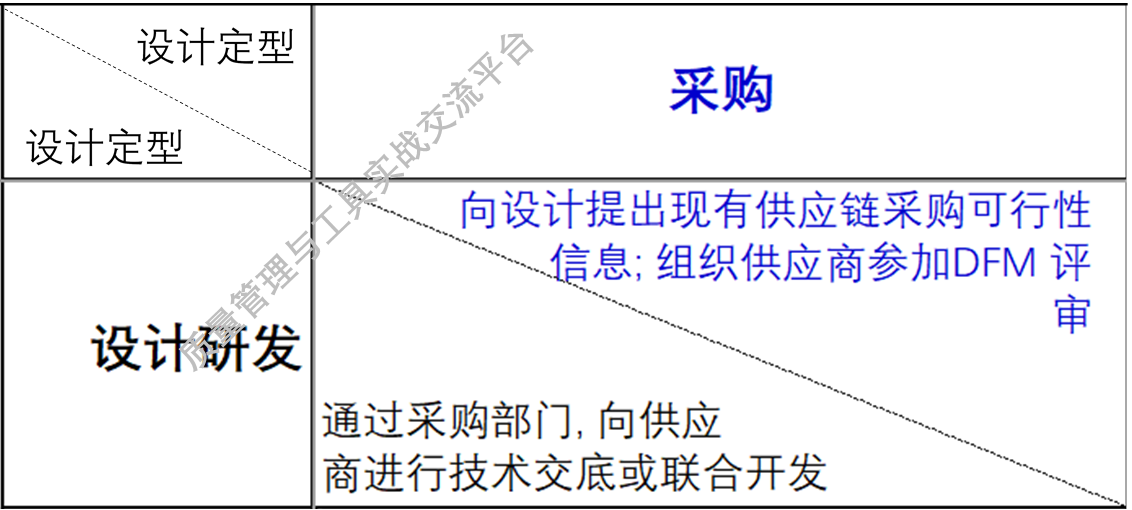

因此,设计部门和人员必须承担质量责任,设定质量业绩的指标,保证设计输出的质量。这就需要设计人员熟悉所设计的零件在业界当前的加工技术和加工水平,需要在设计定型前与供应商进行可制造性分析,还要具有尺寸链分析的知识(如STA-在满足功能要求的前提下与供应商的过程能力建立起联系),在设计定型后,对供应商进行技术(要求)交底,而不是一味追求零件要求的高和严!

采购过程:作为采购人员,他们的核心业绩指标主要也是两个:采购的交付、采购的成本。在这些业绩指标的驱使下,采购人员就只会追求快和便宜,这显然会大大损伤质量,毋庸多言!

因此,需要对采购人员增设采购质量绩效的要求,以顾及和保证所采购材料的质量。这就要求采购人员对供应商的加工的过程、质量保证所要做的工作,以及为此所产生的成本有一个比较明确的了解 (不求精通),这样才能保证对供应商的报价有一个相对客观的认知,否则就只会简单粗暴地盲目压价,同时也会对SQE的质量保证诉求有一个比较理智、客观的理解。

物流管理过程:同样的道理,负责物流管理的部门必须为质量负责,其业绩指标中包含质量方面,而不只是去寻找便宜、快捷的物流管理公司。

供应商质量管理过程:SQE朋友请牢记,供应商质量管理过程的输出,需要满足设计特性和质量水平的要求,同时还应满足零件的成本要求,这就要求SQE要有一定的采购成本和报价知识(不求精通),这样SQE也会更加容易理解采购人员的成本诉求,并且可以在问题的解决和质量的改善上,同时考虑在成本上的可行性。这就要求SQE站在一个更高的层次上,从设计、制造、物流管理, 以及使用的全局上,与公司的跨职能团队一起,寻求问题的解决方案,一切朝着可行性高的方向去做,而不是统统地要求供应商去做,这是至关重要的!!!

以上是对各个SQM相关过程的质量管理方面的要求,要实现和落地,则必须打破部门壁垒,从绩效管理战略和工作流程两个方面来寻求解决方案。(限于篇幅,在此不打算展开得太详细,只是做一个简明扼要的阐述,关于绩效管理和工作流程的更加详细内容,请关注姜传武老师的TQM课程和SQM课程。)

此处的绩效管理自然是指质量绩效,我们要着重考虑绩效指标数据是从哪里来的,再就是“各自承担”和“共同承担”这些指标的方法和比例。在这种绩效管理策略中,共担,体现了基于共同目标的合作共赢;各自承担,体现了基于各自责任的激励。这种绩效管理策略在不少知名企业中早已经实行了。

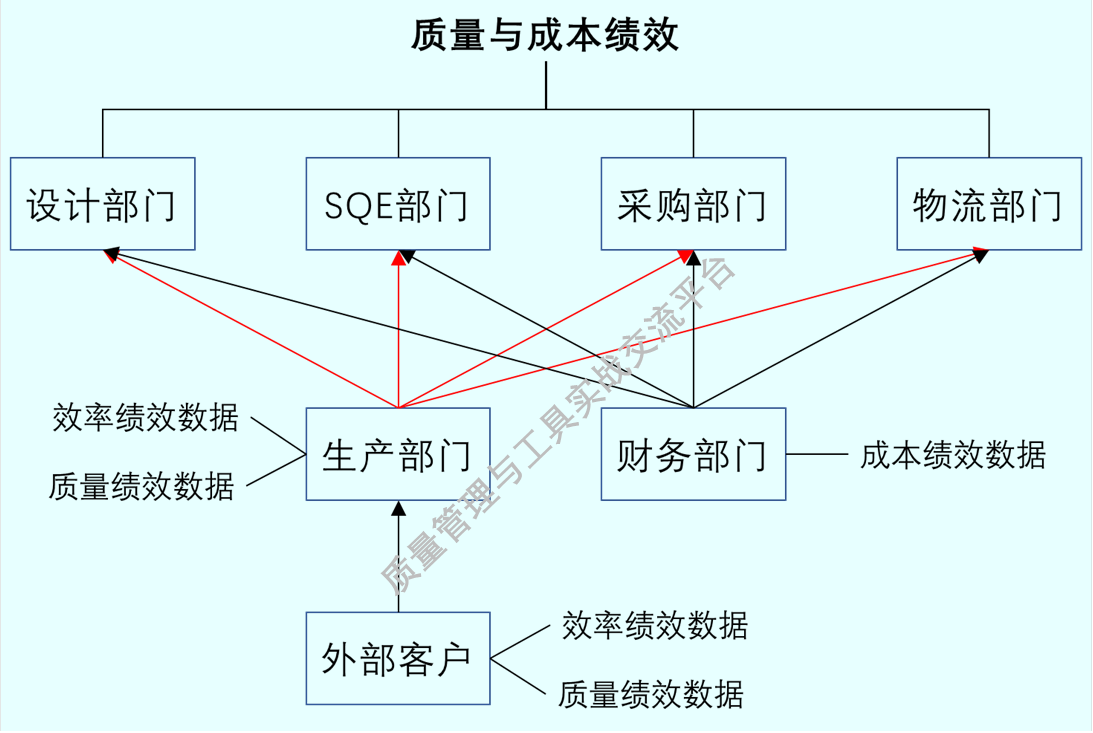

关于相SQM相关的质量绩效:质量好不好谁说了算呢?当然是客户了(客户包括外部客户和内部客户)!那么就应当由这些客户来收集和提交绩效数据。“绩效数据流”示意图:

从以上示意图中可以看出,设计、SQE、采购和物流管理部门,将共同接收来自内部客户 (生产、财务)和外部客户的业绩数据,而不是自己采集和提报,这直接关系到业绩管理的客观性和有效性!另外,这些业绩数据,将用于两个部分:质量业绩共担的比例,以及基于原因解析结果的各自承担的比例(此处就不展开了,详细内容请关注姜传武老师的TQM课程)。

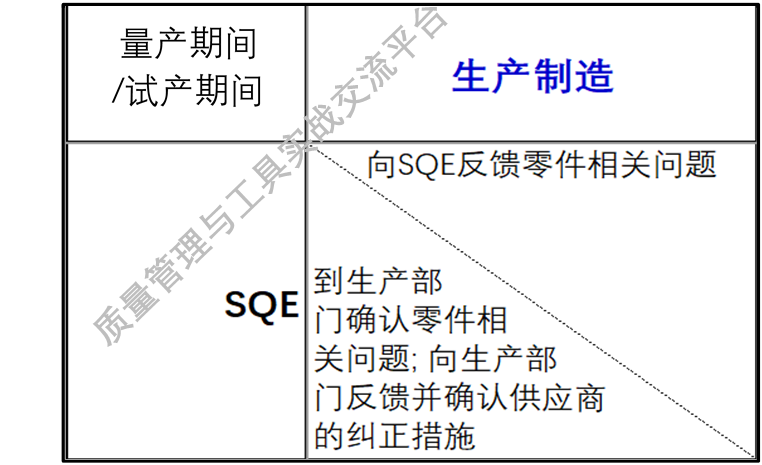

关于SQM相关的工作流程:与SQM相关的供应商管理流程有如下四个:“供应商选择与认证流程”、“供应商定点流程”、“供应商导入流程”、“供应商日常管理(绩效管理)流程”。而前三个流程中是由主4个部门:设计、SQE、采购和物流管理参与,通常是供应商开发部门来主导;第四个流程中由2个部门:采购和SQE参与,通常是采购主导。(此处就不展开了,请关注姜传武老师的SQM课程)。

其中,最为关键的是流程中部门之间的工作接口,这是内部关系管理的重要方面!这是很多企业没有意识到的,也是部门间扯皮和推诿的原因之一。下面是部分工作接口的举例(全部相关接口内容,请关注姜传武老师的SQM课程,制造型企业的典型工作接口内容,请关注姜传武老师的TQM课程):

文章写到这里,先进行一下简单的总结:杀鸡取卵式的供应商管理,只能是自掘坟墓!各自为政、相互拆台式的局面,更是要不得!内部关系的建立,是为了使与供应商质量相关的各个部门通过同一个频道和平台展开协作,互相理解各自的诉求,而连接这些部门的扭带有两个:一是流程尤其是流程中的接口的保障,二是绩效,即利益上的共担与合作,以及基于原因解析结果的各自承担与激励。

以上内容,阐述了内部关系的建立途径,那么这些工作谁来主导呢?这当然是组织的最高管理者!那么现实中为什么他们没有去做呢?这就是我写这类文章的目的和意义所在,希望广大读到我这篇文章的SQE们理解后,转发给这些最高管理者以参考,因为只有他们自己意识到了,才能在整个组织战略层面来推行这种变革!

下面谈一下如何与供应商建立良性合作的外部关系。

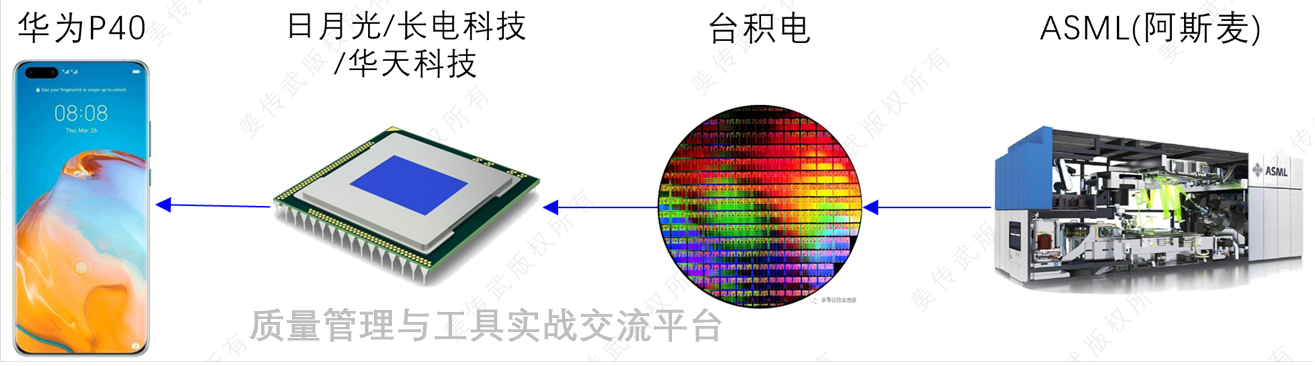

内部关系建立好后,组织中的不同职能部门就可以在同一频道上协作,以统一的口径与供应商合作了。相信大家不难理解,在整个供应链上,存在着“一荣俱荣,一损俱损”的关系,如下图所示:

我们的利润,不是来自于对上游供应商的无端降价要求、相互之间的榨取和损伤,而是整个供应链上所有厂家共同努力创造出来,并通过最终用户的购买和点赞来获得的!这才是构成供应链的利益基础!

这在高科技领域尤其突出,例如,台积电对华为芯片的断供,已经使华为处于了相当被动的局面!当然,这是由于台积电迫于美国的政治压力而不得不做出的决策。

事实上,华为在这个方面做得相当好!例如,原来的国产手机的屏幕基本上来源于三星电子,价格高且不是他们的最高质量等级(最好的屏幕三星自己使用)。正是由于华为率先高比例采购京东方的屏幕,才使京东方终于迎来了一个良性循环:把收入和利润投入到研发,进而研制出更高技术水准和质量水平的产品,同时给他们自己和客户带来了成本上的降低,这又会带来更多的国内外订单!

供应商关系的管理,要做到客户与供应商间的“三个共享”:利益共享、信息共享,及流程共享。

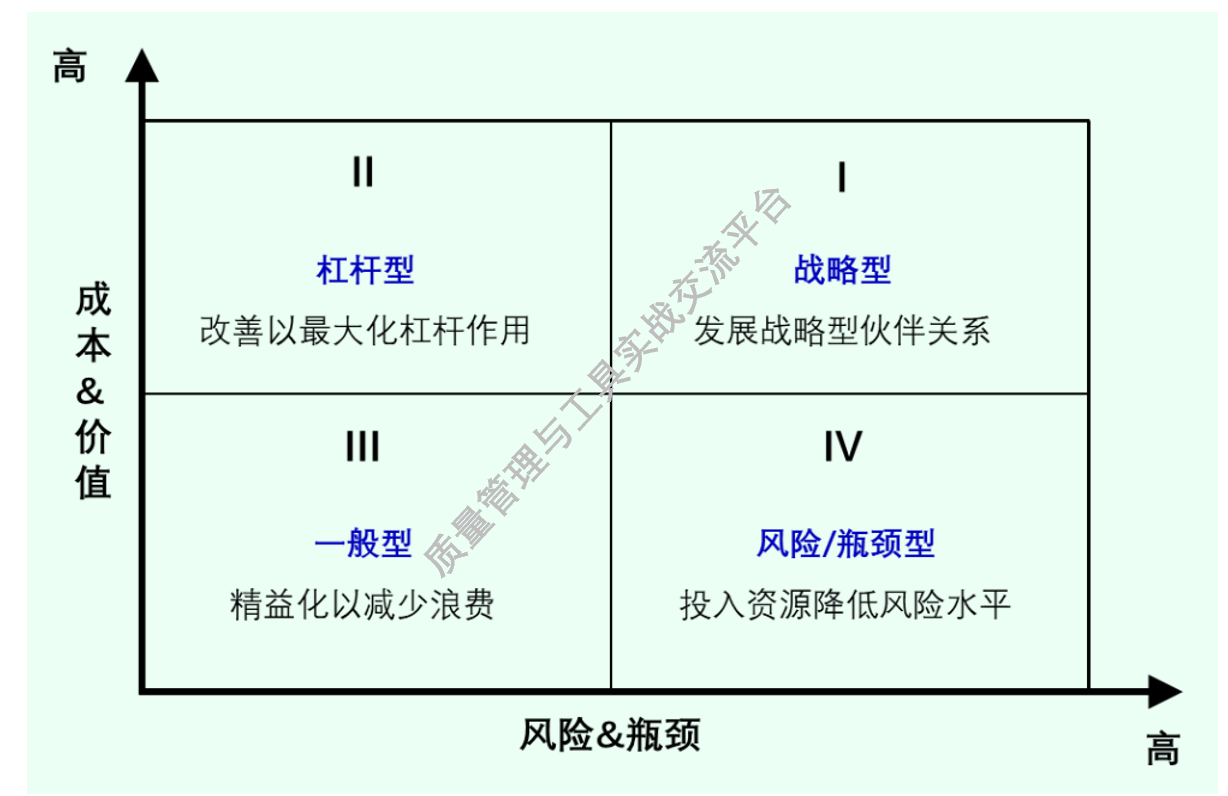

利益上的共享:不以损伤合作方作为提升利润的途径,而是从整个系统上,直到整个供应链上来达到降低成本、提升利润的目标。这包括很多种做法,在此只是简要说明(请关注姜传武老师的SQM课程,里面有不少知名标杆企业和反面企业的案例分析),如下图所示:

从上图中我们可以对不同类型的供应商,分别采取不同的策略,包括定价、降价、免检、采购份额、辅导与指导等方面,限于篇幅,在此就不赘述了。

信息上的共享:信息上的共享或分享,包括多个方面,从产能预测、订单变更、设计的变更、制造过程的变更、技术创新的进展,到客户要求的变化,或者次级供应商的变化,再到市场行情的变化信息、业界新技术的情报、市场预测,等等,要建立信息共享和分享的机制和流程,依此制定新的企业发展战略,从而合作推出领先竞争对手、超越顾客需求的产品来。(具体怎样做呢?请关注姜传武老师的SQM课程。)

流程上的共享:大家在同一个平台上合作,使用同一种交流的工具和语言——流程、方法、标准,步调一致,例如AIAG发布的汽车行业的五大工具、CQI系列,知名的大客户如SGM(美国通用汽车)的BIQS等等。还有使用共同的问题解决流程及方法,如8D、QRQC等,以便得到互相认可的分析结论和措施方案。

这些都是国外的主机/整机大厂发起并在整条供应链上实施的,这样的做法是非常值得借鉴的!我们国内的对应同行在这个方面还做得不够好。

以上这些也同样是战略层面上的东西,也必须由高层管理者来主导,这样才能推行下去。

顺便提一下,SQE们都在学习质量工具和工作技巧,采购们都在学习谈判技巧、砍价艺术,而不去关注这些管理层面的东西,如果管理者没有上述层面的管理意识和行动,甚至还在大力号召“向供应商要利润”,那么具体的知识、技巧和工具即使是学得再多,也是无用武之地的!到头来还是要通过一些简单粗暴的、混江湖的方式的来进行供应商的管理,到时候就看谁的拳头大、谁的拳头硬而已,这不得不说是一种遗憾。我时常看到一些特大型的企业集团的老总就是这么江湖,就是这么匪气满满,着实让人唏嘘和不解!!!

综上所述,供应商质量的真正源头就是组织相关部门之间的内部关系和与供应商的外部关系!这是SQM工作的一个必备的大前提!但是,现实中有太多的企业没有这样的意识。这也是我写这篇文章的动机所在、情怀所使!

关注姜传武老师的”质量管理与工具实战交流平台“,将会获得包含质量管理、质量工具、工作方式、前沿理念等的知识与经验,所有文章与分享均具有独有观点与视角,且100%原创! 收起阅读 »

前言:诸位从事SQM工作的朋友,请问你们是否正在为工作中的一些难点而苦恼着呢?我们从本期起,就以“系列文章”的方式来进行探讨(19个难点,详见文末)。 很可能在许多朋友的观念中,已经把这些难点当成了理所当然的、先天无解的问题。这些问题,看似无解,但是只要我们采用“升维思考”原则,上升维度看问题,这些问题都是有解的!这充分体现在本文作者的文章中。

还要特别说明一下,如果您是一位SQE,只是一名普通的工程师,可能没有权限去解决这些难点,似乎只有管理层才可以,但是您也非常有必要去了解这些内容,正如一个人在攀登阶梯,眼睛要先于脚步看到上层的台阶,否则会踩空和摔跤的!

在本期中,我们聚焦供应商质量管理的难点之一,也是一个SQM的大前提:

SQE要求供应商保证质量,采购却在不断要求供应商降价!

事实上,这样的局面已经在很大程度上被当作了理所当然的正常事,为供应商质量的保证带来了严重的阻碍!因为供应商为了能够保证原来的利润甚至生存底线,而大肆消减了一些基本的质量保证的硬性需求,例如,人员招聘的薪资水平、原材料的质量等级、一些必要的检验和测试步骤、过程监控等等。而最致命的是他们也会要求他们的供应商来降价,在供应链上形成了一种连锁反应!如下图所示:

这种质量水平在供应链上逐级恶化的现象,可以称之为供应链上的“牛鞭效应”,即持鞭人的手稍稍地抖动一下,鞭子的末梢就会有大幅度的摆动。供应链的牛鞭效应还体现在价格的变更、产能的变更、订单的变更等方面。

其实,说得再本质一些,这就是短视,大家都想通过压低采购价格而增加暂时(年度)利润,毕竟这样会比创新、挖潜来得快嘛!然而,这跟只追求暂时快感的抽大烟、吸毒有何本质上的区别呢?这不就是下面三张图所寓意的吗?(这同时也是三个4字成语,自行研究吧~)

当然,质量意识强、质量理念先进的供应商,会首先寻求内部挖潜,如精益化生产、优化流程、消除浪费、改进工艺等措施,这不会给供应商带来成本上的压力,反而会降低成本、提升质量。然而,这是有一个度的!如果持续地、无底线地要求降价,这些措施也会无及于事的!再先进的供应商也会被干死或干跑掉的!

请问各位读者朋友,这种情况在你们那里是不是也存在呢?那么如何来破解呢?

我们先来看看供应商、采购和SQE这三个角色是怎么想的:

供应商们:我们也想提高质量啊,但你们每年都在要求我们降价,利润都难保了,拿什么来提高呢?

采购们:我们的客户在要求我们降价,所以我们也只能要求我们的供应商降价,这是没办法的事啊!

SQE们:质量大师克劳士比说过质量是免费的,你们不要拿钱来说事好不好!(作者在此嘀咕一下,老兄:做质量改善,长期来说是免费的没错,但改善一般也要一笔“启动资金”啊~,只调整一下参数、改变一下顺序就把事搞定的美差并不多见的!)

客户要求降价,这是一个客观存在的事实,这个的确难以改变,然而,绝大多数的企业中却是存在着这样一个事实:

公司内部的设计、采购和质量部门在为了各自的业绩KPI指标而一味地过分强调自己那一块,他们根本就不在同一频道上!而他们的供应商内部也在上演着类似的剧情~

因此,必须首先解决好企业内部部门之间这种单打独斗、相互拆台的局面,本文中叫做“内部关系”,在此基础上再与供应商建立一个良性的、可持续合作的关系,本文中称作“外部关系”,这也叫供应商关系管理SRM。

这才是做好供应商质量的真正的大前提!这个大前提,已经被严重忽视和无视!在这种局面下,无论SQE做出多少努力,供应商质量都是难以从根本上得到保证的!

那么,我们如何做,才能在内部关系上实现真正的配合呢?下面就分析一下内外关系的管理,看它是如何影响供应商质量的。这里的依据是全面质量管理(TQM)的理念和方法,即:全过程、全组织、全员及相关工具。

TQM理论认为,在一个企业运营的所有过程中,我们要识别出对产品质量的形成和水平产生影响的所有过程,规定质量的要求和质量绩效的指标,设置过程拥有者在质量方面的责任,并实施质量方面的激励和进行质量保证能力上的培训。

很显然,决定和影响供应商质量水平的内部运营过程包括:设计过程、采购过程、供应商质量管理过程、物流管理(含运输和仓储)过程。(可能有人纳闷物流管理过程,现在的物流运输或仓储也是基本外包了。)

这些过程是怎样影响到供应商质量的呢?

设计过程:作为设计人员,他们的核心业绩指标主要有两个:设计研发的效率、产品的功能和性能水平。很显然,在这些业绩指标的驱使下,设计人员就会追求零件加工要求的严苛程度,而不去考虑零件加工的难易、加工成本的高低,以及采购的难易,这在非标件中尤其突出!最终体现在零件的质量水平上 (合格率和过程能力指数CPK),就是一个字:惨!

因此,设计部门和人员必须承担质量责任,设定质量业绩的指标,保证设计输出的质量。这就需要设计人员熟悉所设计的零件在业界当前的加工技术和加工水平,需要在设计定型前与供应商进行可制造性分析,还要具有尺寸链分析的知识(如STA-在满足功能要求的前提下与供应商的过程能力建立起联系),在设计定型后,对供应商进行技术(要求)交底,而不是一味追求零件要求的高和严!

采购过程:作为采购人员,他们的核心业绩指标主要也是两个:采购的交付、采购的成本。在这些业绩指标的驱使下,采购人员就只会追求快和便宜,这显然会大大损伤质量,毋庸多言!

因此,需要对采购人员增设采购质量绩效的要求,以顾及和保证所采购材料的质量。这就要求采购人员对供应商的加工的过程、质量保证所要做的工作,以及为此所产生的成本有一个比较明确的了解 (不求精通),这样才能保证对供应商的报价有一个相对客观的认知,否则就只会简单粗暴地盲目压价,同时也会对SQE的质量保证诉求有一个比较理智、客观的理解。

物流管理过程:同样的道理,负责物流管理的部门必须为质量负责,其业绩指标中包含质量方面,而不只是去寻找便宜、快捷的物流管理公司。

供应商质量管理过程:SQE朋友请牢记,供应商质量管理过程的输出,需要满足设计特性和质量水平的要求,同时还应满足零件的成本要求,这就要求SQE要有一定的采购成本和报价知识(不求精通),这样SQE也会更加容易理解采购人员的成本诉求,并且可以在问题的解决和质量的改善上,同时考虑在成本上的可行性。这就要求SQE站在一个更高的层次上,从设计、制造、物流管理, 以及使用的全局上,与公司的跨职能团队一起,寻求问题的解决方案,一切朝着可行性高的方向去做,而不是统统地要求供应商去做,这是至关重要的!!!

以上是对各个SQM相关过程的质量管理方面的要求,要实现和落地,则必须打破部门壁垒,从绩效管理战略和工作流程两个方面来寻求解决方案。(限于篇幅,在此不打算展开得太详细,只是做一个简明扼要的阐述,关于绩效管理和工作流程的更加详细内容,请关注姜传武老师的TQM课程和SQM课程。)

此处的绩效管理自然是指质量绩效,我们要着重考虑绩效指标数据是从哪里来的,再就是“各自承担”和“共同承担”这些指标的方法和比例。在这种绩效管理策略中,共担,体现了基于共同目标的合作共赢;各自承担,体现了基于各自责任的激励。这种绩效管理策略在不少知名企业中早已经实行了。

关于相SQM相关的质量绩效:质量好不好谁说了算呢?当然是客户了(客户包括外部客户和内部客户)!那么就应当由这些客户来收集和提交绩效数据。“绩效数据流”示意图:

从以上示意图中可以看出,设计、SQE、采购和物流管理部门,将共同接收来自内部客户 (生产、财务)和外部客户的业绩数据,而不是自己采集和提报,这直接关系到业绩管理的客观性和有效性!另外,这些业绩数据,将用于两个部分:质量业绩共担的比例,以及基于原因解析结果的各自承担的比例(此处就不展开了,详细内容请关注姜传武老师的TQM课程)。

关于SQM相关的工作流程:与SQM相关的供应商管理流程有如下四个:“供应商选择与认证流程”、“供应商定点流程”、“供应商导入流程”、“供应商日常管理(绩效管理)流程”。而前三个流程中是由主4个部门:设计、SQE、采购和物流管理参与,通常是供应商开发部门来主导;第四个流程中由2个部门:采购和SQE参与,通常是采购主导。(此处就不展开了,请关注姜传武老师的SQM课程)。

其中,最为关键的是流程中部门之间的工作接口,这是内部关系管理的重要方面!这是很多企业没有意识到的,也是部门间扯皮和推诿的原因之一。下面是部分工作接口的举例(全部相关接口内容,请关注姜传武老师的SQM课程,制造型企业的典型工作接口内容,请关注姜传武老师的TQM课程):

文章写到这里,先进行一下简单的总结:杀鸡取卵式的供应商管理,只能是自掘坟墓!各自为政、相互拆台式的局面,更是要不得!内部关系的建立,是为了使与供应商质量相关的各个部门通过同一个频道和平台展开协作,互相理解各自的诉求,而连接这些部门的扭带有两个:一是流程尤其是流程中的接口的保障,二是绩效,即利益上的共担与合作,以及基于原因解析结果的各自承担与激励。

以上内容,阐述了内部关系的建立途径,那么这些工作谁来主导呢?这当然是组织的最高管理者!那么现实中为什么他们没有去做呢?这就是我写这类文章的目的和意义所在,希望广大读到我这篇文章的SQE们理解后,转发给这些最高管理者以参考,因为只有他们自己意识到了,才能在整个组织战略层面来推行这种变革!

下面谈一下如何与供应商建立良性合作的外部关系。

内部关系建立好后,组织中的不同职能部门就可以在同一频道上协作,以统一的口径与供应商合作了。相信大家不难理解,在整个供应链上,存在着“一荣俱荣,一损俱损”的关系,如下图所示:

我们的利润,不是来自于对上游供应商的无端降价要求、相互之间的榨取和损伤,而是整个供应链上所有厂家共同努力创造出来,并通过最终用户的购买和点赞来获得的!这才是构成供应链的利益基础!

这在高科技领域尤其突出,例如,台积电对华为芯片的断供,已经使华为处于了相当被动的局面!当然,这是由于台积电迫于美国的政治压力而不得不做出的决策。

事实上,华为在这个方面做得相当好!例如,原来的国产手机的屏幕基本上来源于三星电子,价格高且不是他们的最高质量等级(最好的屏幕三星自己使用)。正是由于华为率先高比例采购京东方的屏幕,才使京东方终于迎来了一个良性循环:把收入和利润投入到研发,进而研制出更高技术水准和质量水平的产品,同时给他们自己和客户带来了成本上的降低,这又会带来更多的国内外订单!

供应商关系的管理,要做到客户与供应商间的“三个共享”:利益共享、信息共享,及流程共享。

利益上的共享:不以损伤合作方作为提升利润的途径,而是从整个系统上,直到整个供应链上来达到降低成本、提升利润的目标。这包括很多种做法,在此只是简要说明(请关注姜传武老师的SQM课程,里面有不少知名标杆企业和反面企业的案例分析),如下图所示:

从上图中我们可以对不同类型的供应商,分别采取不同的策略,包括定价、降价、免检、采购份额、辅导与指导等方面,限于篇幅,在此就不赘述了。

信息上的共享:信息上的共享或分享,包括多个方面,从产能预测、订单变更、设计的变更、制造过程的变更、技术创新的进展,到客户要求的变化,或者次级供应商的变化,再到市场行情的变化信息、业界新技术的情报、市场预测,等等,要建立信息共享和分享的机制和流程,依此制定新的企业发展战略,从而合作推出领先竞争对手、超越顾客需求的产品来。(具体怎样做呢?请关注姜传武老师的SQM课程。)

流程上的共享:大家在同一个平台上合作,使用同一种交流的工具和语言——流程、方法、标准,步调一致,例如AIAG发布的汽车行业的五大工具、CQI系列,知名的大客户如SGM(美国通用汽车)的BIQS等等。还有使用共同的问题解决流程及方法,如8D、QRQC等,以便得到互相认可的分析结论和措施方案。

这些都是国外的主机/整机大厂发起并在整条供应链上实施的,这样的做法是非常值得借鉴的!我们国内的对应同行在这个方面还做得不够好。

以上这些也同样是战略层面上的东西,也必须由高层管理者来主导,这样才能推行下去。

顺便提一下,SQE们都在学习质量工具和工作技巧,采购们都在学习谈判技巧、砍价艺术,而不去关注这些管理层面的东西,如果管理者没有上述层面的管理意识和行动,甚至还在大力号召“向供应商要利润”,那么具体的知识、技巧和工具即使是学得再多,也是无用武之地的!到头来还是要通过一些简单粗暴的、混江湖的方式的来进行供应商的管理,到时候就看谁的拳头大、谁的拳头硬而已,这不得不说是一种遗憾。我时常看到一些特大型的企业集团的老总就是这么江湖,就是这么匪气满满,着实让人唏嘘和不解!!!

综上所述,供应商质量的真正源头就是组织相关部门之间的内部关系和与供应商的外部关系!这是SQM工作的一个必备的大前提!但是,现实中有太多的企业没有这样的意识。这也是我写这篇文章的动机所在、情怀所使!

关注姜传武老师的”质量管理与工具实战交流平台“,将会获得包含质量管理、质量工具、工作方式、前沿理念等的知识与经验,所有文章与分享均具有独有观点与视角,且100%原创! 收起阅读 »

全球汽车巨头的精益生产:丰田 TPS/TNGA, 通用 GMS 和 菲亚特 WCM

一、丰田从TPS到TNGA

先说说TPS,全称是 Toyota Production System ,翻译过来是“丰田生产方式”。

TPS发展到目前,可以分为四个阶段。分别是早期的TPS , 初期的 TPS , TOTAL-TPS 和 TNGA.

1、1950年 早期的TPS

这个阶段TPS的基本是 2个支柱,1)JIT ( Just in time ) 2) 自动化。通过改善提高 品质和上次效率。

2、1980年 初期的TPS

这个阶段强调以自上而下的方式,实现以降低工时为主的改善。

3、2007年 TOTAL – TPS

TOTAL – TPS 将改善活动由特定的现场推广到公司所有部门,包括产品设计部门。

具体开展包括8个部分:

1)现场的活性化

2)现场的可视化

3)作业改善

4)物流改善

5)品质改善

6)新产品投产业务

7)改善的推进方法

8)制造工序的评价

4、目前的 TNGA

TNGA ,全称是 Toyota New Global Architecture ,翻译过来是 “丰田新的全球体系结构”。

它代表丰田接下来生产结构的优化调整,包含:

1)更精益化的生产模式

2)不同车型间更加通用化的生产平台

3)更强的商品力,包括设计、动力、油耗等方面

旨在继续降低生产成本的同时,提供更好的驾控体验,生产更优质的汽车。

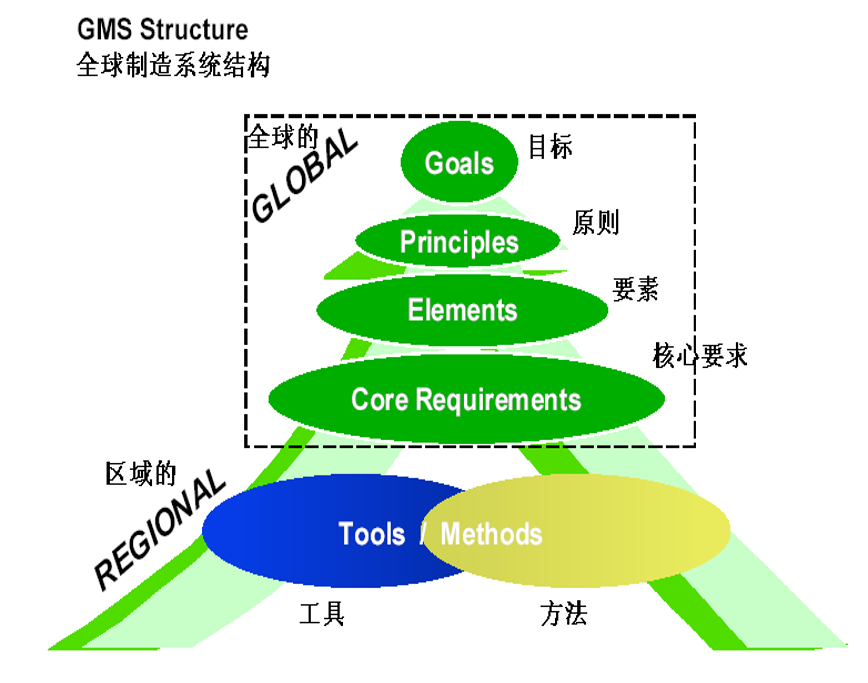

二、通用全球制造系统GMS

目标:制造系统将通过关注安全、人员、质量、响应和成本这五大方面来支持通用汽车的最终目标 -- 客户热忱。

原则:五个支持制造目标的原则是:人员参与、标准化、制造质量、缩短制造周期和持续改进。这五大原则将促使员工为达到目标而付诸行动。

要素:是每个原则的中心内容,是达到原则的必要条件。

核心要求:是成功完成要素所必须的。新项目的规划必须将核心要求考虑在内。

实施的工具/方法:包括一切有利于核心要求实施的活动、系统及技术。

下面详细来介绍一些五大原则。

1)People Involvement 人员参与

定义:该程序确保我们的员工能充满热情地参与各项事务,并为我们的成功作出自己的贡献。

目的:员工是我们公司最宝贵的资源。我们的员工和公司文化就像是健康的树根和树干,支持工厂的方法和工具的实施。没有人员的参与,工具和方法就不会奏效。

人员参与的7个要素

1 公司愿景、价值观、文化理念及使命

2健康、安全及环境优先

3合格的员工

4 团队理念

5 人员参与

6 开放式沟通流程

7 车间现场管理

Standardization 标准化

定义:标准化是根据核心要求、术语、原则、方法和过程把我们的

工作文件化、并遵照执行的一个动态过程

目的:标准化工作的目的是达到稳定状态,以作为发展和改进的基准

标准化的4个要素:

1 工作场地布置

2单件工时管理

3标准化操作

4目视化管理

Built-In-Quality 制造质量

定义:将质量融入于制造过程中的方法,通过这种方法可以预防缺陷的产生、检测到缺陷的存在并采取对策防止缺陷的再次发生。

目的:确保缺陷不会传递到客户手中。

制造质量的5个要素

1. 产品质量标准

2. 制造工艺认证

3. 过程控制及验证

4. 质量反馈/前馈

5.质量系统管理

Short Lead Time 缩短制造周期

定义:缩短从最终客户下订单到交货、收款的时间。在缩短制造周期的概念中有四种类型:(1) 完整的制造周期(从收到定单到收到货款) (2) 产品开发周期(从概念设计到生产开始) (3) 工艺制造周期(从原材料到最后装配)(4) 从生产基地到客户

目的:在保证高质量的同时,通过更快地传递产品来获得客户热忱。最终,公司将受益于降低的成本和提升的客户忠诚。

缩短制造周期的9个要素

1 简洁的流程

2 小批量包装

3 固定周期订货系统/订购零部件

4 受控的外部运输

5 有计划的发运/接收

6 临时物料储存

7 拉动系统

8 均衡已定购车辆的生产计划

9 供应链管理

Continuous Improvement 持续改进

定义:基于标准化,通过一系列小的改进来达到改进的过程。

目的:一直向前,面对更大挑战性的目标,通过减少浪费在安全、员工参与、质量、响应和成本方面取得进步。

持续改进的7个要素:

1问题解决

2业务计划实施

3暗灯原理

4 设施、设备、工具和平面布置的精益设计

5制造和设计的早期结合(DFM/DFA)

6 全员生产性维修

7 持续改进流程

三、菲亚特世界级制造WCM

WCM , 全称是World Class Manufacturing 世界级制造。

WCM历史

WCM框架

WCM 标准:

I技术方面:

1.安全 2.成本部署 3.关注改善 4.自主活动 5.专业维修

6.质量控制 7.物流/客户服务 8.早期产品/设备管理 9.人员开发 10.环境

II 管理方面

1.管理层承诺 2.目标清晰 3.WCM路线图 4.将胜任人员分配至示范区域 5.组织承诺

6.组织的改善能力 7.时间&预算 8.推广层次 9.细节层次 10.操作人员激励

WCM 认证

对于20个标准的每一个,评估结果都分为5个等级

每一个级别,都有相应的分数:

等级1 = 1分

等级2 = 2分

等级 3 = 3分

等级 4 = 4分

等级 5 = 5分

工厂的整体评估有一个指标叫做方法实施指标

得到85或以上分数未世界级水平。

更多精益生产和体系流程相关信息,请微信搜索公众号“体系君”。

收起阅读 »

质变10:人为财死

(多谢大家关注!持续更新中。。。)

打开办公桌上的电脑,发现开机账号还是前任李海波的。

“小叶姐,有密码吗?”

王林扭头问向品质文员罗小叶。

“这个,等一下,我问问。”

罗小叶边说边看了一眼李岳山,发现李岳山仍然一脸严肃的在看电脑,便赶忙起身来到李岳山身旁,鞠了一躬后向李岳山咨询。

“部长好!那个李海波的开机密码。。。”

和跟王林说话的语气不同,罗小叶跟李岳山说话时显得异常谨慎而恭维。

“嗯!”

李岳山边看电脑边点了一下头。

“好的,谢谢!”

得到李岳山的批准,罗小叶长出了一口气,又赶忙来到王林旁边,拿出一张便利贴,在上面写上了一串密码。

“这是开机密码。”

罗小叶边写边说到。

“谢谢小叶姐!”

王林客气的说到。

自己的办公桌与李岳山的办公桌之间只隔着罗小叶的办公桌,距离不过3米远,李岳山应该早已听到了自己咨询罗小叶密码的事情,并且从刚才罗小叶给自己写密码也可判断出罗小叶早就知道电脑的密码,但这事还是要罗小叶正式征求过李岳山的同意后才能告诉自己密码。

“权力欲望蛮重的嘛!”

仅通过要密码这一个事,王林便感受到了李岳山浓浓的官威!

输入罗小叶写的密码,登录进去,王林发现电脑桌面空空如也。

“老兄,走的时候就不能留点儿啥吗?”

斜眼扫了一下桌面上的冲击痕,王林心中感慨,看来这是一份既没有交接书也没有工作指南的“危险”职务啊。

转眼已经在制造部实习了5天时间,今天是最后一天了,通过这5天的观察,王林发现这家世界500强的日资企业跟一般的民营企业一样,员工不按要求作业,记录表单应付了事,不良率被掩盖,数据被篡改,规范标准更是早已被束之高阁,现场执行巡查任务的IPQC也形同虚设。

“想一下子变好那是不可能的,冰冻三尺非一日之寒,强行去改善的话有可能最终是自身难保。”

王林心想,暂且不说自己是一个新来的,在这家开厂将近30年的老牌公司里,不用想肯定会有各种各样盘根错节的人际关系,一个不小心,那就又要去找工作了。

“睁只眼闭只眼,先稳住了再说吧。”

毕竟从事品质多年,王林这样劝慰自己。

但接下来事情的发展却完全出乎王林的意料。

上午9:30,部长会议结束后,李岳山来到王林的身边。

“小王,我们去一下工场长的办公室吧,他找你有点儿事。”

李岳山说的很客气,同时深深的看了一眼王林。

“啊,好的,部长。”

王林赶忙站起来回答到,然后跟随李岳山走向工场长加藤诚的办公室。

不知道为什么,一贯态度高傲的李岳山每次跟王林说话的时候都会显得非常客气,这反而让王林觉得浑身不自在,

可能是李岳山对待旁人的态度与对待王林的态度的极大反差让王林产生这种感觉吧。

“座ってください。(请坐!---后面不再翻译,加藤诚一贯只说日语或英语)”

看到李岳山带着王林走进门,加藤诚带着一成不变的微笑赶忙盛情示意,顺便从办公桌上拿了一份文件。

“请多多关照,谢谢!(日语)”

同时跟工场长加藤诚和品质部长李岳山坐在一间办公室里,王林略显紧张,看李岳山入座后,王林对加藤诚说了句谢谢,然后也跟着落座。

“多多关照是首次见面的用语,我们不是第一次见面了,哈哈!(日语)”

加藤诚向王林开玩笑的说到。

“啊!不好意思,是的是的。(日语)”

想起自己刚入职时面试自己的就是加藤诚,“多多关照”这个词用在这里明显的不合时宜,王林暗骂自己心理素质不过关。

“我们今天来谈一下小王的薪水吧。(英语)”

加藤诚接着用英语向李岳山说到。

“OK。”

李岳山顺从的回答到。

“你能听得懂英语吧?(日语)”

加藤诚看了一眼王林,把手中的文件放在了李岳山和王林的面前。

“嗯,还行。(日语)”

王林边说边看向加藤诚给的文件,那是一份《新人入职工资设定表》。

“很好!(英语)”

加藤诚扫视着王林和李岳山两人说到。

“他最近的工作安排的怎么样?(英语)”

加藤诚问向李岳山。

“还在实习(英语)”

李岳山回答的很谨慎,不愿多说一句话。

“最近公司的质量问题很多,要让小王尽快上手。(英语)”

加藤诚说到。

“嗯,明白!(英语)”

李岳山点头称是。

“感觉怎么样?质量管理方面。(日语)”

加藤诚话锋一转,又用日语问向王林。

“质量方面有点儿混乱。(日语)”

王林略一思索便回答到,顺便简单的讲解了自己在实习期的所见所闻。

没想到加藤诚会突然问出这样的问题,既然刚刚加藤诚已经抱怨了公司最近质量问题很多,王林心想自己只能如实回答,并且结合自己最近在制造部看到的实际情况,也确实从侧面证实了加藤诚的担忧。

“非常好!继续努力!(日语)”

听到王林的回答,加藤诚显的非常高兴。

从任职T社的工场长开始到现在已经有一年多的时间了,纵然他发现这个公司的管理存在很多漏洞,但却在T社找不到一个跟的上自己思维的人,连带着,很多的管理方案也无法落实下去,而王林的回答,则让他发现了一丝久违的希望。

“果然没看错这个年轻人!”

加藤诚赞赏的深深的看了一眼王林,在工资设定表的技术津贴一栏大笔一挥,写下了1500元的额度。

虽然不知道这1500元的技术津贴在T社的同级别职务中是多还是少,但看加藤诚对自己的态度,王林感觉自己答对了。

“看来决定自己钱袋子的还是工场长加藤诚啊!”

王林心中想,在这一刻,王林有种愿为加藤诚肝脑涂地的冲动。

因为是日语,李岳山听不懂加藤诚和王林最后的对话,但加藤诚的这一笔却让李岳山感觉如刀子般划在自己的神经上。

打从看到加藤诚手里的那张《新人入职工资设定表》开始,李岳山的心里便百般的不是滋味,要知道在加藤诚来到T社之前,品质部的所有人员的薪资水平都是他李岳山说了算的,更别说新人的工资设定了,他李岳山说给多少就给多少,他李岳山说涨多少就涨多少,整个品质部的人也都听他的话,但是现在,一切都变了。

1500元的技术津贴意味着什么,李岳山的心里跟个明镜似的。

T社系长主任入职的基础工资一般是3500元,技术津贴一般是200元,并且前提条件是日语等级2级以上,如果个人能力特别优秀,那也最多500元,所以一般人入职底薪最多4000元,再算上平时的加班费,一个月的收入大概6000-8000元。

但如果技术津贴有1500元,那么底薪就是5000元,一个月的最终收入将达到9000-10000元,直接相当于T社的科长级别了。

而他李岳山,这么多年来都是不能容忍科长这个会威胁到部长的职务的存在的。

这种待遇级别,其他部门不知道,但至少在品质部,李岳山的记忆里还真是第一次!

即使扳着手指头算一遍,现在的品质部30多号老员工中也找不到一个能比王林的工资高的,这也意味着后续会有更多的人来质疑他李岳山的管理能力,毕竟在一个部门,新入职的工资高过老员工是会诱发很多怨言的,而他李岳山,是难以容忍这种不受控制的感觉的,更何况这种感觉已经变成了现实。

签完字,加藤诚抬头再次扫视了一眼面前的两个人,只见王林双眼炯炯有神,俨然一个充满斗志的小伙子,反观李岳山却是一脸凝重,心事重重,

而这,正是他加藤诚想要的效果。

王林不知道自己不经意的一席话,让他快速的被卷入加藤诚和李岳山的龙争虎斗之中。

王林也不知道经此事件,自己在T社再难以低调的打工仔自居。 收起阅读 »

打开办公桌上的电脑,发现开机账号还是前任李海波的。

“小叶姐,有密码吗?”

王林扭头问向品质文员罗小叶。

“这个,等一下,我问问。”

罗小叶边说边看了一眼李岳山,发现李岳山仍然一脸严肃的在看电脑,便赶忙起身来到李岳山身旁,鞠了一躬后向李岳山咨询。

“部长好!那个李海波的开机密码。。。”

和跟王林说话的语气不同,罗小叶跟李岳山说话时显得异常谨慎而恭维。

“嗯!”

李岳山边看电脑边点了一下头。

“好的,谢谢!”

得到李岳山的批准,罗小叶长出了一口气,又赶忙来到王林旁边,拿出一张便利贴,在上面写上了一串密码。

“这是开机密码。”

罗小叶边写边说到。

“谢谢小叶姐!”

王林客气的说到。

自己的办公桌与李岳山的办公桌之间只隔着罗小叶的办公桌,距离不过3米远,李岳山应该早已听到了自己咨询罗小叶密码的事情,并且从刚才罗小叶给自己写密码也可判断出罗小叶早就知道电脑的密码,但这事还是要罗小叶正式征求过李岳山的同意后才能告诉自己密码。

“权力欲望蛮重的嘛!”

仅通过要密码这一个事,王林便感受到了李岳山浓浓的官威!

输入罗小叶写的密码,登录进去,王林发现电脑桌面空空如也。

“老兄,走的时候就不能留点儿啥吗?”

斜眼扫了一下桌面上的冲击痕,王林心中感慨,看来这是一份既没有交接书也没有工作指南的“危险”职务啊。

转眼已经在制造部实习了5天时间,今天是最后一天了,通过这5天的观察,王林发现这家世界500强的日资企业跟一般的民营企业一样,员工不按要求作业,记录表单应付了事,不良率被掩盖,数据被篡改,规范标准更是早已被束之高阁,现场执行巡查任务的IPQC也形同虚设。

“想一下子变好那是不可能的,冰冻三尺非一日之寒,强行去改善的话有可能最终是自身难保。”

王林心想,暂且不说自己是一个新来的,在这家开厂将近30年的老牌公司里,不用想肯定会有各种各样盘根错节的人际关系,一个不小心,那就又要去找工作了。

“睁只眼闭只眼,先稳住了再说吧。”

毕竟从事品质多年,王林这样劝慰自己。

但接下来事情的发展却完全出乎王林的意料。

上午9:30,部长会议结束后,李岳山来到王林的身边。

“小王,我们去一下工场长的办公室吧,他找你有点儿事。”

李岳山说的很客气,同时深深的看了一眼王林。

“啊,好的,部长。”

王林赶忙站起来回答到,然后跟随李岳山走向工场长加藤诚的办公室。

不知道为什么,一贯态度高傲的李岳山每次跟王林说话的时候都会显得非常客气,这反而让王林觉得浑身不自在,

可能是李岳山对待旁人的态度与对待王林的态度的极大反差让王林产生这种感觉吧。

“座ってください。(请坐!---后面不再翻译,加藤诚一贯只说日语或英语)”

看到李岳山带着王林走进门,加藤诚带着一成不变的微笑赶忙盛情示意,顺便从办公桌上拿了一份文件。

“请多多关照,谢谢!(日语)”

同时跟工场长加藤诚和品质部长李岳山坐在一间办公室里,王林略显紧张,看李岳山入座后,王林对加藤诚说了句谢谢,然后也跟着落座。

“多多关照是首次见面的用语,我们不是第一次见面了,哈哈!(日语)”

加藤诚向王林开玩笑的说到。

“啊!不好意思,是的是的。(日语)”

想起自己刚入职时面试自己的就是加藤诚,“多多关照”这个词用在这里明显的不合时宜,王林暗骂自己心理素质不过关。

“我们今天来谈一下小王的薪水吧。(英语)”

加藤诚接着用英语向李岳山说到。

“OK。”

李岳山顺从的回答到。

“你能听得懂英语吧?(日语)”

加藤诚看了一眼王林,把手中的文件放在了李岳山和王林的面前。

“嗯,还行。(日语)”

王林边说边看向加藤诚给的文件,那是一份《新人入职工资设定表》。

“很好!(英语)”

加藤诚扫视着王林和李岳山两人说到。

“他最近的工作安排的怎么样?(英语)”

加藤诚问向李岳山。

“还在实习(英语)”

李岳山回答的很谨慎,不愿多说一句话。

“最近公司的质量问题很多,要让小王尽快上手。(英语)”

加藤诚说到。

“嗯,明白!(英语)”

李岳山点头称是。

“感觉怎么样?质量管理方面。(日语)”

加藤诚话锋一转,又用日语问向王林。

“质量方面有点儿混乱。(日语)”

王林略一思索便回答到,顺便简单的讲解了自己在实习期的所见所闻。

没想到加藤诚会突然问出这样的问题,既然刚刚加藤诚已经抱怨了公司最近质量问题很多,王林心想自己只能如实回答,并且结合自己最近在制造部看到的实际情况,也确实从侧面证实了加藤诚的担忧。

“非常好!继续努力!(日语)”

听到王林的回答,加藤诚显的非常高兴。

从任职T社的工场长开始到现在已经有一年多的时间了,纵然他发现这个公司的管理存在很多漏洞,但却在T社找不到一个跟的上自己思维的人,连带着,很多的管理方案也无法落实下去,而王林的回答,则让他发现了一丝久违的希望。

“果然没看错这个年轻人!”

加藤诚赞赏的深深的看了一眼王林,在工资设定表的技术津贴一栏大笔一挥,写下了1500元的额度。

虽然不知道这1500元的技术津贴在T社的同级别职务中是多还是少,但看加藤诚对自己的态度,王林感觉自己答对了。

“看来决定自己钱袋子的还是工场长加藤诚啊!”

王林心中想,在这一刻,王林有种愿为加藤诚肝脑涂地的冲动。

因为是日语,李岳山听不懂加藤诚和王林最后的对话,但加藤诚的这一笔却让李岳山感觉如刀子般划在自己的神经上。

打从看到加藤诚手里的那张《新人入职工资设定表》开始,李岳山的心里便百般的不是滋味,要知道在加藤诚来到T社之前,品质部的所有人员的薪资水平都是他李岳山说了算的,更别说新人的工资设定了,他李岳山说给多少就给多少,他李岳山说涨多少就涨多少,整个品质部的人也都听他的话,但是现在,一切都变了。

1500元的技术津贴意味着什么,李岳山的心里跟个明镜似的。

T社系长主任入职的基础工资一般是3500元,技术津贴一般是200元,并且前提条件是日语等级2级以上,如果个人能力特别优秀,那也最多500元,所以一般人入职底薪最多4000元,再算上平时的加班费,一个月的收入大概6000-8000元。

但如果技术津贴有1500元,那么底薪就是5000元,一个月的最终收入将达到9000-10000元,直接相当于T社的科长级别了。

而他李岳山,这么多年来都是不能容忍科长这个会威胁到部长的职务的存在的。

这种待遇级别,其他部门不知道,但至少在品质部,李岳山的记忆里还真是第一次!

即使扳着手指头算一遍,现在的品质部30多号老员工中也找不到一个能比王林的工资高的,这也意味着后续会有更多的人来质疑他李岳山的管理能力,毕竟在一个部门,新入职的工资高过老员工是会诱发很多怨言的,而他李岳山,是难以容忍这种不受控制的感觉的,更何况这种感觉已经变成了现实。

签完字,加藤诚抬头再次扫视了一眼面前的两个人,只见王林双眼炯炯有神,俨然一个充满斗志的小伙子,反观李岳山却是一脸凝重,心事重重,

而这,正是他加藤诚想要的效果。

王林不知道自己不经意的一席话,让他快速的被卷入加藤诚和李岳山的龙争虎斗之中。

王林也不知道经此事件,自己在T社再难以低调的打工仔自居。 收起阅读 »

品质工作的记录(6月)

今天来记录一下 : 如何在公司 推广 IATF16949 质量体系 ?

背景: 1.纯正民企。

2.我算是第一任,附有推广体系职责的质量人员 。

3.真实记录,希望大家帮忙指正。

开始:

第一步:整理程序文件。

以前我们公司有一份,16949的文件,大纲和主体都有,但是编号散乱,也没有电子档管理。都是打印出来的纸质版,版本也多,三级文件和四级文件都是各用各的。(我见过几个版本的工艺卡,会议记录表单。。等等 )上任品质部长离职之后。。。( 心里话:我太难了 )

然后我们决定重新编制:首先买了一份,质量手册、和程序文件 。。。然后创建了自己公司的文件格式。

刚好年前疫情隔离:我在家两个月,把质量手册,和程序文件一份份按我们公司的格式,输入进去 。涉及名称、岗位、和流程与我们公司不太一致时,我会直接更改。或请教其他部门人员 。然后收集公司所有三级文件,四级文件。并要求他们按公司新文档格式,改好后配上清单一起发给我 。

我在整理质量手册和程序文件的时候,刚好可以统一编号,统一命名。 然后用流程图记录。 例如:质量手册输出--- **/QP-001 程序文件--里面输出什么三级文件 --三级文件输出什么四级文件 。 用流程图记好。 这样就可以很快找到输入和输出的地方 。然后整体的框架就出来了。内容和编号,基础的规则也有了 。最后我在ERP系统里面找了一块儿风水宝地,按质量手册-程序文件-作业指导书-标准表单 。 这四个等级上传,存放 。 同时每周在公司总群宣传查看路径,统一使用。。等等 就是怕有的同事还是用老的表单 。

写个插曲:收集文件的时候,我发现我们民企一个现象,不知道其他企业是不是一样 。 我们财务,我们采购,我们销售这些部门没有三级文件。。。。。是的 没有 。( 我不难 )

有了框架,有了文件管理规则,接下来就是落地 。

第二步 : 拉领导。

换前几年,啥事都找领导这样的事,我一般还是排斥的 ,当然也有我前面做的工作没必要,有关系 。 但是做质量。拉领导是 “真香 ”。 比如我们领导在群里发个什么通知:下面一长串 -- 收到 , 收到 , 了解 , 好的 ,收到。就是这么有执行力 。 ( 不黑 )

第三步:体系落地 。

现在我就到了这个阶段 。 我需要有具体的落地方案 。

于是我拉上了我们副总。 ( 内部管理最高指挥官)讨论研究。

出台第一步:拉上所有部门部长。要求:把IATF16949 全部看一遍,并整理出与自己部门有关的条款,记录形成清单 。 例QP-001 《人力资源管理程序》 3.5.1 条款 --- *******具体内容 ---- 涉及岗位 ----涉及表单 。。

我们做了一份标准格式,然后给了1个月时间,这周刚收集完成 。 这一步是让部门领头的了解体系概念 。 知道什么是16949, 知道里面大概的内容,和要求 。

出台第二步:按照各部门提供的清单,要求写出培训计划。 每个部门自行全员培训,上传培训记录 。人力资源定期检查稽核。

我们的目的:是希望大家能真正运用到体系,并能够从中受益,但是这个思维的转变,并不是单靠部门培训,或者看体系文件能够解决 。 所以我也做了一些辅助步骤。

出台第三步:建立人力管理体系,建立公司内训师团队,让一部分愿意主动学习的人,去为习惯被动学习的人,创造学习环境 。 ( 待执行 )

出台第四步:细化公司的KPI考核制度,把我们关注的点,转接到各部门,通过KPI考核,让大家去关注质量,关注体系 。这样体系才能持续的运行 。( 待执行 )

辅助步骤:内部经常灌输,16949 只是我们用于管理的一个工具,而且是一个非常好的工具,消除大家对体系的陌生感,和抵触感 。(作为口头禅,内部群里灌输 )

然后开始做培训 《过程管理思维》(记录在5月)-- 接着整理了,模具部-生产部-单独的过程思维培训 。 先让大家了解自身工作的小过程,然后再去理解体系的大过程 。 似乎就是这个逻辑 。 培训过后,给大家布置好作业,用乌龟图逻辑,写下自己的工作过程,然后挨个上台分享,为中层管理人员创造写作,演讲的环境。给后面人力资源体系完善打一些基础 。 (分享会议: 我买了些奖杯,礼物,作为激励,定了几点打分规则,增加参与感 )

总结难点 :

( 也可以作为我们努力的方向 )

第一点:自我管理

以我的经历来说,我觉得体系推行最大的难点在于--自身 。

我们需要有很快的学习速度,很强的理解能力,很清晰的逻辑思维,一定的技术基础并善于和各部门沟通。

为什么这么说: 因为我在推行一件事情的时候,别人第一感觉,是谁在推行? 如果他们觉得我不靠谱,那我为之努力,想要的推行的事情,估计也靠谱不到哪儿去 。

老板/领导觉得我不靠谱,我去找他说推行什么体系,这些 ,那些 ,效果可想而知 。

所以我们最先要努力的就是,管理好自己 。 我要有深厚的知识底蕴,足够高的视角,服务他人的精神 。

在其他人眼里“ 你/我“ 就是体系的代言人 。

第二点:领导

我们民企,最常见的就是集权管理,集到一人说了算 。 我们人力资源的工作是: 计考勤,报餐,招普通员工。 我们采购的工作是买东西,买东西,和买东西 。 我们的组织架构,随时可以改,随便改 。 这些都出自于领导作用,公司的企业文化,最先需要从领导开始。

第三点:中层管理人员

我们的中层管理人员,个个技术一流,跟随我们公司一直成长到现在。是我们公司多年来的财富。 所以我们需要学会去运用这些财富,去达到我们想要的效果 。 我们每家公司都有那么多财富,问题就在于我们会不会使用。他们需要的只不过是一些正确引导 。 ( 这里也就是人力资源的核心 )

体系推行的路,长且直。 愿我能够管理好自己 。

记到这儿 : 我发现我还比较喜欢记录东西,哈哈 。

收起阅读 »

背景: 1.纯正民企。

2.我算是第一任,附有推广体系职责的质量人员 。

3.真实记录,希望大家帮忙指正。

开始:

第一步:整理程序文件。

以前我们公司有一份,16949的文件,大纲和主体都有,但是编号散乱,也没有电子档管理。都是打印出来的纸质版,版本也多,三级文件和四级文件都是各用各的。(我见过几个版本的工艺卡,会议记录表单。。等等 )上任品质部长离职之后。。。( 心里话:我太难了 )

然后我们决定重新编制:首先买了一份,质量手册、和程序文件 。。。然后创建了自己公司的文件格式。

刚好年前疫情隔离:我在家两个月,把质量手册,和程序文件一份份按我们公司的格式,输入进去 。涉及名称、岗位、和流程与我们公司不太一致时,我会直接更改。或请教其他部门人员 。然后收集公司所有三级文件,四级文件。并要求他们按公司新文档格式,改好后配上清单一起发给我 。

我在整理质量手册和程序文件的时候,刚好可以统一编号,统一命名。 然后用流程图记录。 例如:质量手册输出--- **/QP-001 程序文件--里面输出什么三级文件 --三级文件输出什么四级文件 。 用流程图记好。 这样就可以很快找到输入和输出的地方 。然后整体的框架就出来了。内容和编号,基础的规则也有了 。最后我在ERP系统里面找了一块儿风水宝地,按质量手册-程序文件-作业指导书-标准表单 。 这四个等级上传,存放 。 同时每周在公司总群宣传查看路径,统一使用。。等等 就是怕有的同事还是用老的表单 。

写个插曲:收集文件的时候,我发现我们民企一个现象,不知道其他企业是不是一样 。 我们财务,我们采购,我们销售这些部门没有三级文件。。。。。是的 没有 。( 我不难 )

有了框架,有了文件管理规则,接下来就是落地 。

第二步 : 拉领导。

换前几年,啥事都找领导这样的事,我一般还是排斥的 ,当然也有我前面做的工作没必要,有关系 。 但是做质量。拉领导是 “真香 ”。 比如我们领导在群里发个什么通知:下面一长串 -- 收到 , 收到 , 了解 , 好的 ,收到。就是这么有执行力 。 ( 不黑 )

第三步:体系落地 。

现在我就到了这个阶段 。 我需要有具体的落地方案 。

于是我拉上了我们副总。 ( 内部管理最高指挥官)讨论研究。

出台第一步:拉上所有部门部长。要求:把IATF16949 全部看一遍,并整理出与自己部门有关的条款,记录形成清单 。 例QP-001 《人力资源管理程序》 3.5.1 条款 --- *******具体内容 ---- 涉及岗位 ----涉及表单 。。

我们做了一份标准格式,然后给了1个月时间,这周刚收集完成 。 这一步是让部门领头的了解体系概念 。 知道什么是16949, 知道里面大概的内容,和要求 。

出台第二步:按照各部门提供的清单,要求写出培训计划。 每个部门自行全员培训,上传培训记录 。人力资源定期检查稽核。

我们的目的:是希望大家能真正运用到体系,并能够从中受益,但是这个思维的转变,并不是单靠部门培训,或者看体系文件能够解决 。 所以我也做了一些辅助步骤。

出台第三步:建立人力管理体系,建立公司内训师团队,让一部分愿意主动学习的人,去为习惯被动学习的人,创造学习环境 。 ( 待执行 )

出台第四步:细化公司的KPI考核制度,把我们关注的点,转接到各部门,通过KPI考核,让大家去关注质量,关注体系 。这样体系才能持续的运行 。( 待执行 )

辅助步骤:内部经常灌输,16949 只是我们用于管理的一个工具,而且是一个非常好的工具,消除大家对体系的陌生感,和抵触感 。(作为口头禅,内部群里灌输 )

然后开始做培训 《过程管理思维》(记录在5月)-- 接着整理了,模具部-生产部-单独的过程思维培训 。 先让大家了解自身工作的小过程,然后再去理解体系的大过程 。 似乎就是这个逻辑 。 培训过后,给大家布置好作业,用乌龟图逻辑,写下自己的工作过程,然后挨个上台分享,为中层管理人员创造写作,演讲的环境。给后面人力资源体系完善打一些基础 。 (分享会议: 我买了些奖杯,礼物,作为激励,定了几点打分规则,增加参与感 )

总结难点 :

( 也可以作为我们努力的方向 )

第一点:自我管理

以我的经历来说,我觉得体系推行最大的难点在于--自身 。

我们需要有很快的学习速度,很强的理解能力,很清晰的逻辑思维,一定的技术基础并善于和各部门沟通。

为什么这么说: 因为我在推行一件事情的时候,别人第一感觉,是谁在推行? 如果他们觉得我不靠谱,那我为之努力,想要的推行的事情,估计也靠谱不到哪儿去 。

老板/领导觉得我不靠谱,我去找他说推行什么体系,这些 ,那些 ,效果可想而知 。

所以我们最先要努力的就是,管理好自己 。 我要有深厚的知识底蕴,足够高的视角,服务他人的精神 。

在其他人眼里“ 你/我“ 就是体系的代言人 。

第二点:领导

我们民企,最常见的就是集权管理,集到一人说了算 。 我们人力资源的工作是: 计考勤,报餐,招普通员工。 我们采购的工作是买东西,买东西,和买东西 。 我们的组织架构,随时可以改,随便改 。 这些都出自于领导作用,公司的企业文化,最先需要从领导开始。

第三点:中层管理人员

我们的中层管理人员,个个技术一流,跟随我们公司一直成长到现在。是我们公司多年来的财富。 所以我们需要学会去运用这些财富,去达到我们想要的效果 。 我们每家公司都有那么多财富,问题就在于我们会不会使用。他们需要的只不过是一些正确引导 。 ( 这里也就是人力资源的核心 )

体系推行的路,长且直。 愿我能够管理好自己 。

记到这儿 : 我发现我还比较喜欢记录东西,哈哈 。

收起阅读 »

为什么问题总是得不到彻底解决?

问题解决,是一个永恒的话题,因为无论我们在事先策划得多么严密,做的时候多么严谨,总还是出问题的!

这篇PPT将向大家介绍制造型企业中的问题解决的方法之一 —— QRQC:快速反应与质量控制。

在市场环境中,企业作为供应链中的一员,问题解决的阶段和目的无非就是两个:1、做出快速的反应,把血止住,以免把损失带给我们的下游客户;2、找到根本原因,彻底将问题解决,不再复发!

然而,在现实的问题解决中,却充满了曲折甚至打击,这是为什么呢?这是因为,我们一般都是注重了技术和逻辑,而忽略了现物、现场、现实的“三现主义”的理念,以及问题解决所需的责任和资源,毫无疑问,这个保障是管理层给予的。

这就是QRQC所强调的!欢迎关注“质量管理与工具实战交流平台”公众号,获得持续更新的文章!

收起阅读 »

这篇PPT将向大家介绍制造型企业中的问题解决的方法之一 —— QRQC:快速反应与质量控制。

在市场环境中,企业作为供应链中的一员,问题解决的阶段和目的无非就是两个:1、做出快速的反应,把血止住,以免把损失带给我们的下游客户;2、找到根本原因,彻底将问题解决,不再复发!

然而,在现实的问题解决中,却充满了曲折甚至打击,这是为什么呢?这是因为,我们一般都是注重了技术和逻辑,而忽略了现物、现场、现实的“三现主义”的理念,以及问题解决所需的责任和资源,毫无疑问,这个保障是管理层给予的。

这就是QRQC所强调的!欢迎关注“质量管理与工具实战交流平台”公众号,获得持续更新的文章!

收起阅读 »

QRQC信息化解决方案

QRQC全名质量问题快速反馈和质量问题解决。90年代由日本尼桑创建,2002被法雷奥采用,并在众多著名企业得到推广,目前QRQC正成为汽车行业质量标准之一。QRQC思想力图从行为,工具,组织三个方面打造质量文化。本方案包含三个模块,快反系统+问题解决+谢宁方法工具集,着力打造质量管理透明化工厂。 收起阅读 »

话题讨论:我辞退了一名核心高管:不躬身入局,别当管理者

看到一篇文章如下,特分享与大家讨论下:

---------------------------------------------------------------------------------------------------------------

我辞退了一名核心高管:不躬身入局,别当管理者

2020年4月,我“劝退”了一名战区负责人,尽管这名管理者曾参与公司品牌升级和企业文化变革,属于公司变革的核心成员之一。

他毕业于985名牌大学,进入公司前曾就职于世界五百强企业。相对于同级别的其他管理者,他有很多优势,职场经验丰富,管理知识应知尽知,而且是名牌大学理工科毕业,理性思维能力很强,公司推出的新举措,新政策都能理解,总能举一反三。

我不仅把他选入公司变革核心成员,而且所有重要会议都请他参加,一些名额极为有限的外部高端培训,我也安排他和我一同参加。明白人都看得懂,他属于“老板身边的红人”之一。

可是,他的绩效却非常不理想,而且人才盘点垫底。

WHY?我打了一个大大的问号,为什么这么优秀的伙伴就是做不出业绩?

01 -- 躬身入局,

不做旁观者

曾国藩曾经说:“天下事,在局外呐喊议论,总是无益,必须躬身入局,挺膺(胸)负责,乃有成事之可冀。”

罗振宇2020年跨年演讲会上说了这样一个故事:

在一条很窄的田埂上,两个挑着很沉的担子的农夫相遇了。

他们谁也不愿意让谁,因为路太窄了。如果谁先让,就得从田埂上下去,站到水田里,沾一脚泥。

田埂边上站了好多看热闹的人。有的说:“小伙子应该让老大爷。”

有的说:“担子重的应该让担子轻的。”

众说纷纭,可埂上的俩人谁也不理,就这么大眼瞪小眼地站着。

事情似乎陷入了僵局。

过了一会,又走来一个人。他啥也没说,推开吃瓜群众,赤脚走到田埂里,朝着长者说:“来来来,我下到田里,你把担子交给我,我替你挑会儿,你这一侧身,不就过去了吗?”

看,一件貌似无解的事就这么解决了。

有时候,只要身份稍微转换一下,从一个旁观者变成一个置身其中的人,事情就会有所转机。

清代名家曾国藩把这种人叫做“躬身入局的人”,我们则把这种人叫“做事的人”。

“ 做事的人”不是在解决一个个想象中的问题,而是在回应一个个真实世界的挑战。

最近美国首富兼首善比尔•盖茨给2020毕业生致辞,说了这样几段话,引起我的强烈共鸣:

“身为地球共同生活圈的一份子,你的行动将具有全球影响力。不管你的专业目标为何、不管你以哪里为家、你怎么定义自己,你将有或大或小的各种方式,让这个世界变成一个更好的地方。

然而,不要质疑你有发挥的空间,不论是眼下或是未来。毕竟,你所处的世界已经一次又一次证明了进步的可能──这个世界在战争摧残后重建、战胜天花、喂养了不断成长的人口,更让超过10亿人爬出赤贫。

这些进步不是意外或出于运气。而是一群人许下承诺用人生与事业换来的,他们愿意贡献于共同的使命,推动我们前进,而你们跟他们没有不同。”

比尔•盖茨这几段激励人心的话,关键词是“你的行动”和“许下承诺”,这就是“做事的人”的两个重要特质。

企业不需要两手叉腰说漂亮话的人,身为管理者更不能如此,你必须用扎实的行动和过人的业绩证明自己。

想过轻松惬意的日子,请不要担任企业管理者。

02 躬身入局

不做聪明的混混一族

以客户为中心,这是天才的玩法;以领导为中心,这是奴才的习惯;以自我为中心,则是蠢材的昏招。

大部分的人,潜意识里都认为领导就是发布任务,然后监督别人去完成就可以了。

如果这么简单,那几乎人人都是领导者,你说有可能吗?

好的领导者除了和员工探讨愿景、使命、价值观外,更多的是用行动去感召下属、感召同事,工作最困难的时候你和他们在一起,遇到问题的时候一同竭力去解决。为下属的进步欢呼,更要为下属的困难寻找解决办法。

回到前面提及的那位被“劝退”的高管,他确实具备一名优秀领导者的很多外在条件,但他身上缺乏的却是“躬身入局,挺膺负责”的精神。

我在询问一些管理人员关于店铺和部门问题的时候,一般听到两类回答:

一类是我们正在如何如何解决问题,他们是把自己投身进“局”里,是主动跳进水田里的“躬身者”。

还有一类是他的回答基本都是要去问问下属,他的工作就是“安排一下”,仿佛事不关己高高挂起。

我喜欢的当然是“躬身者”。

对于如何躬身入局,我有两点自己的看法:

第一,躬身入局,要入下属的局

作为上级,不能只是工作任务的布置者,要和员工一起探讨达成目标的路径,越是困难工作,越是要给员工指导。

如果只是把公司的任务简单的转嫁给下属,就没有承担起自己岗位应有的职责,得不到下属和客户的尊重。

第二,躬身入局,要入客户的局

在公司里每个岗位,每个部门都有企业内部的客户,每个人的工作不是以上级领导为中心,而是要以客户为中心,为客户赋能。

为客户赋能就要站在客户的立场思考,站在客户的立场开展工作,要“躬身”入客户的“局”。

绩效和满意度差的管理者,多是不“躬身”、不“入局”。

那位被“劝退”的高管问题就出在这里,这么聪明的一个人怎么如此不知局呢?

其实,像他这样的管理者比比皆是,国企有,外企有,民企也有,他们是一群 “聪明的混混一族”。

但是,我不希望企业里有这种人,透过业绩考核和人才盘点,这些人就露馅了。

我们把“成就员工”列为公司愿景,这种不入局的“战区负责人”不仅成就不了员工,还耽误了大家的前程。

说重了,这种人就是对公司价值观的藐视。

杰克•韦尔奇的用人之道是,绩效没达标,价值观与公司不吻合者,很简单,马上请他走人。

我们“劝退”这位“战区负责人”,也是这个理。

03 躬身入局

做组织的主人

之前有一篇文章《设一个“阿甘奖”,认真为“傻瓜”鼓掌》,提到“那些最优秀的员工,既不是最聪明的,也不是最灵活的,也不是最有经验的”,他们的成功靠的是累积微小进步的“复利原理”。

留意首届“阿甘奖”获得者,他们的身上都有“躬身”和“入局”的优良品质,更有挺膺负责的担当。

而观察那些绩效和满意度经常垫底的人,他们或许专业水平并不差到哪里去,工作表面上也做了不少,他们缺的是躬身入局的人生品质和挺膺负责的宝贵精神。

躬身入局者更可贵的地方,不只是对自己的业务或者自己下属的业务深入其中,对于不在自己职责范围的事务也能积极发挥自己的影响力,提供建议和方法解决组织的问题。

不论在什么岗位上,都能时时把自己当做“组织的主人”在行动。这种全局观和责任感,其实就是一种领导力,每位管理者都发挥这种领导力,组织当然就拥有强大的领导力和战斗力。

“躬身入局,挺膺负责”是对管理者“行动力”的要求。真正的行动是深入业务场景,和客户、下属在一起,共同解决问题、共同克服困难、共同面对挑战、共同承担责任。败则拼死相救、胜则举杯同庆。

身为管理者,你是时时刻刻也不能忘记“自己在企业发展过程中扮演什么角色”这个核心问题的思与行的。

你忘记了它,好像图得一身轻松,尸位素餐,那不是耽误事吗?

我曾经提出过一个概念叫“乔木型员工”,他们有自己的愿景和使命、看问题有格局、做事有责任,也愿意学习,所以成长很快,慢慢成为企业的栋梁之才。

乔木型员工不是天生的,而是在实际工作中通过赛马赛出来的,而不是相马相出来的。

从员工自己的角度来讲,是靠“躬身入局”才能磨砺成才的,既不被困难难倒,也不被短期利益所诱惑。

反观那位被“劝退”的战区负责人,很遗憾,身为管理者,他连“乔木型员工”的标准都达不到。

身为管理者,你不发挥领导力,就是浪费权力浪费光阴,严重影响团队士气,交出的自然是糟糕的业绩,团队对你的打分自然不及格。

不巧的是,我们这家公司,视“成就员工”为公司愿景,那你自然没有理由继续呆下去。

管理岗位上的伙伴们,请好好珍惜你手中的领导力,“躬身入局,挺膺负责”,带着你的小伙伴们冲锋陷阵吧。

在企业这个赛局中,不进则退,绝对没有养尊处优这一说。

不明此理,等待你的只能是“劝退”。

-------------------------------------------------------------------------------------------------------------------

以上,首先看的出来,这是一个企业高管写的文章;

但是:大家对此怎么看呢? 鸡汤? 洗脑?实践心得?

抛砖引玉,我看到后,首先的疑问有:

1.既然如此,当初是怎么招聘入职的?

2.从入职到劝退这段时间,是否有定期的performance评估?其结果如何?

3. 在劝退之前,是否有共同review其performance,及提出改进要求? 收起阅读 »

---------------------------------------------------------------------------------------------------------------

我辞退了一名核心高管:不躬身入局,别当管理者

2020年4月,我“劝退”了一名战区负责人,尽管这名管理者曾参与公司品牌升级和企业文化变革,属于公司变革的核心成员之一。

他毕业于985名牌大学,进入公司前曾就职于世界五百强企业。相对于同级别的其他管理者,他有很多优势,职场经验丰富,管理知识应知尽知,而且是名牌大学理工科毕业,理性思维能力很强,公司推出的新举措,新政策都能理解,总能举一反三。

我不仅把他选入公司变革核心成员,而且所有重要会议都请他参加,一些名额极为有限的外部高端培训,我也安排他和我一同参加。明白人都看得懂,他属于“老板身边的红人”之一。

可是,他的绩效却非常不理想,而且人才盘点垫底。

WHY?我打了一个大大的问号,为什么这么优秀的伙伴就是做不出业绩?

01 -- 躬身入局,

不做旁观者

曾国藩曾经说:“天下事,在局外呐喊议论,总是无益,必须躬身入局,挺膺(胸)负责,乃有成事之可冀。”

罗振宇2020年跨年演讲会上说了这样一个故事:

在一条很窄的田埂上,两个挑着很沉的担子的农夫相遇了。

他们谁也不愿意让谁,因为路太窄了。如果谁先让,就得从田埂上下去,站到水田里,沾一脚泥。

田埂边上站了好多看热闹的人。有的说:“小伙子应该让老大爷。”

有的说:“担子重的应该让担子轻的。”

众说纷纭,可埂上的俩人谁也不理,就这么大眼瞪小眼地站着。

事情似乎陷入了僵局。

过了一会,又走来一个人。他啥也没说,推开吃瓜群众,赤脚走到田埂里,朝着长者说:“来来来,我下到田里,你把担子交给我,我替你挑会儿,你这一侧身,不就过去了吗?”

看,一件貌似无解的事就这么解决了。

有时候,只要身份稍微转换一下,从一个旁观者变成一个置身其中的人,事情就会有所转机。

清代名家曾国藩把这种人叫做“躬身入局的人”,我们则把这种人叫“做事的人”。

“ 做事的人”不是在解决一个个想象中的问题,而是在回应一个个真实世界的挑战。

最近美国首富兼首善比尔•盖茨给2020毕业生致辞,说了这样几段话,引起我的强烈共鸣:

“身为地球共同生活圈的一份子,你的行动将具有全球影响力。不管你的专业目标为何、不管你以哪里为家、你怎么定义自己,你将有或大或小的各种方式,让这个世界变成一个更好的地方。

然而,不要质疑你有发挥的空间,不论是眼下或是未来。毕竟,你所处的世界已经一次又一次证明了进步的可能──这个世界在战争摧残后重建、战胜天花、喂养了不断成长的人口,更让超过10亿人爬出赤贫。

这些进步不是意外或出于运气。而是一群人许下承诺用人生与事业换来的,他们愿意贡献于共同的使命,推动我们前进,而你们跟他们没有不同。”

比尔•盖茨这几段激励人心的话,关键词是“你的行动”和“许下承诺”,这就是“做事的人”的两个重要特质。

企业不需要两手叉腰说漂亮话的人,身为管理者更不能如此,你必须用扎实的行动和过人的业绩证明自己。

想过轻松惬意的日子,请不要担任企业管理者。

02 躬身入局

不做聪明的混混一族

以客户为中心,这是天才的玩法;以领导为中心,这是奴才的习惯;以自我为中心,则是蠢材的昏招。

大部分的人,潜意识里都认为领导就是发布任务,然后监督别人去完成就可以了。

如果这么简单,那几乎人人都是领导者,你说有可能吗?

好的领导者除了和员工探讨愿景、使命、价值观外,更多的是用行动去感召下属、感召同事,工作最困难的时候你和他们在一起,遇到问题的时候一同竭力去解决。为下属的进步欢呼,更要为下属的困难寻找解决办法。

回到前面提及的那位被“劝退”的高管,他确实具备一名优秀领导者的很多外在条件,但他身上缺乏的却是“躬身入局,挺膺负责”的精神。

我在询问一些管理人员关于店铺和部门问题的时候,一般听到两类回答:

一类是我们正在如何如何解决问题,他们是把自己投身进“局”里,是主动跳进水田里的“躬身者”。

还有一类是他的回答基本都是要去问问下属,他的工作就是“安排一下”,仿佛事不关己高高挂起。

我喜欢的当然是“躬身者”。

对于如何躬身入局,我有两点自己的看法:

第一,躬身入局,要入下属的局

作为上级,不能只是工作任务的布置者,要和员工一起探讨达成目标的路径,越是困难工作,越是要给员工指导。

如果只是把公司的任务简单的转嫁给下属,就没有承担起自己岗位应有的职责,得不到下属和客户的尊重。

第二,躬身入局,要入客户的局

在公司里每个岗位,每个部门都有企业内部的客户,每个人的工作不是以上级领导为中心,而是要以客户为中心,为客户赋能。

为客户赋能就要站在客户的立场思考,站在客户的立场开展工作,要“躬身”入客户的“局”。

绩效和满意度差的管理者,多是不“躬身”、不“入局”。

那位被“劝退”的高管问题就出在这里,这么聪明的一个人怎么如此不知局呢?

其实,像他这样的管理者比比皆是,国企有,外企有,民企也有,他们是一群 “聪明的混混一族”。

但是,我不希望企业里有这种人,透过业绩考核和人才盘点,这些人就露馅了。

我们把“成就员工”列为公司愿景,这种不入局的“战区负责人”不仅成就不了员工,还耽误了大家的前程。

说重了,这种人就是对公司价值观的藐视。

杰克•韦尔奇的用人之道是,绩效没达标,价值观与公司不吻合者,很简单,马上请他走人。

我们“劝退”这位“战区负责人”,也是这个理。

03 躬身入局

做组织的主人

之前有一篇文章《设一个“阿甘奖”,认真为“傻瓜”鼓掌》,提到“那些最优秀的员工,既不是最聪明的,也不是最灵活的,也不是最有经验的”,他们的成功靠的是累积微小进步的“复利原理”。

留意首届“阿甘奖”获得者,他们的身上都有“躬身”和“入局”的优良品质,更有挺膺负责的担当。

而观察那些绩效和满意度经常垫底的人,他们或许专业水平并不差到哪里去,工作表面上也做了不少,他们缺的是躬身入局的人生品质和挺膺负责的宝贵精神。

躬身入局者更可贵的地方,不只是对自己的业务或者自己下属的业务深入其中,对于不在自己职责范围的事务也能积极发挥自己的影响力,提供建议和方法解决组织的问题。

不论在什么岗位上,都能时时把自己当做“组织的主人”在行动。这种全局观和责任感,其实就是一种领导力,每位管理者都发挥这种领导力,组织当然就拥有强大的领导力和战斗力。

“躬身入局,挺膺负责”是对管理者“行动力”的要求。真正的行动是深入业务场景,和客户、下属在一起,共同解决问题、共同克服困难、共同面对挑战、共同承担责任。败则拼死相救、胜则举杯同庆。

身为管理者,你是时时刻刻也不能忘记“自己在企业发展过程中扮演什么角色”这个核心问题的思与行的。

你忘记了它,好像图得一身轻松,尸位素餐,那不是耽误事吗?

我曾经提出过一个概念叫“乔木型员工”,他们有自己的愿景和使命、看问题有格局、做事有责任,也愿意学习,所以成长很快,慢慢成为企业的栋梁之才。

乔木型员工不是天生的,而是在实际工作中通过赛马赛出来的,而不是相马相出来的。

从员工自己的角度来讲,是靠“躬身入局”才能磨砺成才的,既不被困难难倒,也不被短期利益所诱惑。

反观那位被“劝退”的战区负责人,很遗憾,身为管理者,他连“乔木型员工”的标准都达不到。

身为管理者,你不发挥领导力,就是浪费权力浪费光阴,严重影响团队士气,交出的自然是糟糕的业绩,团队对你的打分自然不及格。

不巧的是,我们这家公司,视“成就员工”为公司愿景,那你自然没有理由继续呆下去。

管理岗位上的伙伴们,请好好珍惜你手中的领导力,“躬身入局,挺膺负责”,带着你的小伙伴们冲锋陷阵吧。

在企业这个赛局中,不进则退,绝对没有养尊处优这一说。

不明此理,等待你的只能是“劝退”。

-------------------------------------------------------------------------------------------------------------------

以上,首先看的出来,这是一个企业高管写的文章;

但是:大家对此怎么看呢? 鸡汤? 洗脑?实践心得?

抛砖引玉,我看到后,首先的疑问有:

1.既然如此,当初是怎么招聘入职的?

2.从入职到劝退这段时间,是否有定期的performance评估?其结果如何?

3. 在劝退之前,是否有共同review其performance,及提出改进要求? 收起阅读 »

致在质量路上的我们_2020

有段时间没有来上6SQ了,一晃工作已经20载,想写点什么致一直在质量路上坚守的我们。

本人从作业员开始,至QC,到QE,到QS,到QM。从外资到民营,到外资,再到民营,其中的艰辛,个中滋味。只有在其中的人才能理解。

给在路上的我们如下建议:

1. 给自己一点空间时间,多运动,因为质量需要一个好的身体

2.抽空多看看书,不一定要什么样的书,只要能看下去,书中可能没有马上可以兑现的颜如玉,黄金屋,但能让你在这个浮躁的世间找到一点清凉

3. 保持一个好的心态,这个很难,但必须要面对,如果没有一个好心态,会导致你的情绪会变差,接下来身体就会差

4.质量做到最后,不是说你专业技能有多厉害,最终所有的管理多是管理人,所以想在质量的路上走远的,请多理解一下人性,

..................... 收起阅读 »

本人从作业员开始,至QC,到QE,到QS,到QM。从外资到民营,到外资,再到民营,其中的艰辛,个中滋味。只有在其中的人才能理解。

给在路上的我们如下建议:

1. 给自己一点空间时间,多运动,因为质量需要一个好的身体

2.抽空多看看书,不一定要什么样的书,只要能看下去,书中可能没有马上可以兑现的颜如玉,黄金屋,但能让你在这个浮躁的世间找到一点清凉

3. 保持一个好的心态,这个很难,但必须要面对,如果没有一个好心态,会导致你的情绪会变差,接下来身体就会差

4.质量做到最后,不是说你专业技能有多厉害,最终所有的管理多是管理人,所以想在质量的路上走远的,请多理解一下人性,

..................... 收起阅读 »

品质工作的记录(5月)

转眼又过去了一个月,时间过的真快 。

上个月的时候,我是计划在5月份的月度质量会议上,培训《实战过程管理》课程的,后面受到姜老师的点拨,我将课程名称改成了 《过程管理思维》,讲解的内容,也从实质的工作过程,变成了 借助工作的过程去理解工作过程的逻辑思维 。

我用GP12全检员的工作过程,作为开头举例。 描述了岗位的工作过程,输入,输出,过程控制,质量预防。

然后通过:

1:业务管理

2:前期分析

3:模具设计与制造

4:生产管控

5:供应商管理

这五个大的过程作为PPT叙述主干,每讲到一个过程,就邀请相关部门的人员发言,(我会议邀请了公司几乎所有的高层,和副总 ,连财务我都邀请了。。。。)阐述他对工作的理解。每个人发言后我会对他们进行一些简单的总结。因为我的演讲稿也写了我自己对他们工作的一些理解 。 整个会议过程的互动,还算比较成功。 每个人都发表了自己的理解。

这个过程有好的,( 有个别高层思维特别清晰,我自愧不如。。。看来以前接触太少了。。 ) , 也有不好的。 整体描述下来,思维较为混乱,当然不影响他们在我心中的地位。因为很多都是我以前待过部门的领导 。

最后以乌龟图作为结尾,要求下个月的月度质量会议,每个人按乌龟图的逻辑来讲解自己的工作过程。 ( 也可以安排各自部门员工上台讲解 )。 过几天抽空去淘宝买一个奖杯,作为最佳发言者的奖励 。

当我讲完后,我想到了精益的理念。“以人为本”。

也理解了姜老师对我说过的质量人的价值体现 。

我对自己今后的工作也有了一些方向, 非常感谢论坛里面的老师,也感谢我的领导和同事,愿意和我一起去分享过程管理思维。

前几天接触了一些行政的工作,如厂区的规划,后勤人员的管理,门卫的管理。 突然又给了我一些新的动力,我的视角好像,不只局限于品质管理。开始会以公司的视角,看待问题。

考虑问题开始计算成本,用我们老板的话说叫,投入与产出的对比。。。。

好吧 作为一个新的质量人,唯有继续探索,继续学习 。 非常期待我6月份的工作记录 。

最后,也谢谢大家驻足观看 。

收起阅读 »

上个月的时候,我是计划在5月份的月度质量会议上,培训《实战过程管理》课程的,后面受到姜老师的点拨,我将课程名称改成了 《过程管理思维》,讲解的内容,也从实质的工作过程,变成了 借助工作的过程去理解工作过程的逻辑思维 。

我用GP12全检员的工作过程,作为开头举例。 描述了岗位的工作过程,输入,输出,过程控制,质量预防。

然后通过:

1:业务管理

2:前期分析

3:模具设计与制造

4:生产管控

5:供应商管理

这五个大的过程作为PPT叙述主干,每讲到一个过程,就邀请相关部门的人员发言,(我会议邀请了公司几乎所有的高层,和副总 ,连财务我都邀请了。。。。)阐述他对工作的理解。每个人发言后我会对他们进行一些简单的总结。因为我的演讲稿也写了我自己对他们工作的一些理解 。 整个会议过程的互动,还算比较成功。 每个人都发表了自己的理解。

这个过程有好的,( 有个别高层思维特别清晰,我自愧不如。。。看来以前接触太少了。。 ) , 也有不好的。 整体描述下来,思维较为混乱,当然不影响他们在我心中的地位。因为很多都是我以前待过部门的领导 。

最后以乌龟图作为结尾,要求下个月的月度质量会议,每个人按乌龟图的逻辑来讲解自己的工作过程。 ( 也可以安排各自部门员工上台讲解 )。 过几天抽空去淘宝买一个奖杯,作为最佳发言者的奖励 。

当我讲完后,我想到了精益的理念。“以人为本”。

也理解了姜老师对我说过的质量人的价值体现 。

我对自己今后的工作也有了一些方向, 非常感谢论坛里面的老师,也感谢我的领导和同事,愿意和我一起去分享过程管理思维。

前几天接触了一些行政的工作,如厂区的规划,后勤人员的管理,门卫的管理。 突然又给了我一些新的动力,我的视角好像,不只局限于品质管理。开始会以公司的视角,看待问题。

考虑问题开始计算成本,用我们老板的话说叫,投入与产出的对比。。。。

好吧 作为一个新的质量人,唯有继续探索,继续学习 。 非常期待我6月份的工作记录 。

最后,也谢谢大家驻足观看 。

收起阅读 »

IST测试办法

导通孔互联应力测试(IST)在未来电路板线路互连质量评估的各种测试方法中已愈显重要,现在的测试或评价方式存在问题有:1测试速度慢;2再现性/重复性差;3很难做特性评估及无法仿真reflow制程中的组装环境;4测试结果很难分析及解释。

而最新的IST技术能够有效/快速的检测多层板层间贯穿孔(PTH)完整性及辨认接线柱与线路分离程度。IST在基材之间产生均匀应力,分布于互联机路上,一直反复施加于PTH孔及内层结合处直到产生损坏为止。另外IPC协会已经认证IST为评估PTH孔优先测试方法,且IST技术被发表于IPC-650测试手册内(IPC-TM-650 2.6.26)。

IST特色如下:

1.使用电子式加热法可在3min内达到指定的测试温度到260℃;

2.实时监控孔壁或内层链接断裂失效因子,在测试后可快速从试片上定位出正确的孔破位置并进行切片分析原因;

3.IST工作周期约为250CYCLE/日,已建立IST数据库可对比产品的信赖度及等级;

互联接应力参考测试标准为IPC-TM-650 2.6.26,规范名称为直流电诱导热循环测试(DC Current Induced Thermal Cycling Test)。IST测试主要是量测孔与内层线路间的电阻值变化,因为孔铜是面对热循环的主要标的物。热循环的产生主要是因为测试了高的电流,这些电流通过了特定的孔与内链接的线路而产生了热。一般的设计会连贯约200个孔,同时连接的结构会通过两层的相邻线路,这样的线路设计被称为电源线路(Power Circuit)。

启动线路电源约3min加热至较高温度,之后停止以强对流方式冷却,2-3min完成冷却。另外一个群组的连接点有两个不同的独立回路设计连接约500个分布在各个不同两层线路间的孔,这些在进行测试的线路,被称为感应线路(Sense Circuits)。

IST测试过程中常见分层问题分析办法及参考:测试完成后,将测试COUPON取下,放置在分层爆板量测装置中(Delamination Testing),仪器会计算两层间的电容值,若容值超过初始容值4%,则判断有分层现场。 收起阅读 »

而最新的IST技术能够有效/快速的检测多层板层间贯穿孔(PTH)完整性及辨认接线柱与线路分离程度。IST在基材之间产生均匀应力,分布于互联机路上,一直反复施加于PTH孔及内层结合处直到产生损坏为止。另外IPC协会已经认证IST为评估PTH孔优先测试方法,且IST技术被发表于IPC-650测试手册内(IPC-TM-650 2.6.26)。

IST特色如下:

1.使用电子式加热法可在3min内达到指定的测试温度到260℃;

2.实时监控孔壁或内层链接断裂失效因子,在测试后可快速从试片上定位出正确的孔破位置并进行切片分析原因;

3.IST工作周期约为250CYCLE/日,已建立IST数据库可对比产品的信赖度及等级;

互联接应力参考测试标准为IPC-TM-650 2.6.26,规范名称为直流电诱导热循环测试(DC Current Induced Thermal Cycling Test)。IST测试主要是量测孔与内层线路间的电阻值变化,因为孔铜是面对热循环的主要标的物。热循环的产生主要是因为测试了高的电流,这些电流通过了特定的孔与内链接的线路而产生了热。一般的设计会连贯约200个孔,同时连接的结构会通过两层的相邻线路,这样的线路设计被称为电源线路(Power Circuit)。

启动线路电源约3min加热至较高温度,之后停止以强对流方式冷却,2-3min完成冷却。另外一个群组的连接点有两个不同的独立回路设计连接约500个分布在各个不同两层线路间的孔,这些在进行测试的线路,被称为感应线路(Sense Circuits)。

IST测试过程中常见分层问题分析办法及参考:测试完成后,将测试COUPON取下,放置在分层爆板量测装置中(Delamination Testing),仪器会计算两层间的电容值,若容值超过初始容值4%,则判断有分层现场。 收起阅读 »

第一次做总经理word版

第一次做总经理

自 序

2005年4月,笔者以一个空降兵的身份进入珠三角S市一家中小私营企业担任总经理。

400人的企业,组织结构有7个管理层次,因人设岗的各种官职满天飞,形式化的ISO9000品质管理体系,管理制度根本不成系统,效率低下,工作全凭个人经验因而朝令夕改,缺少文件的沉淀和培训,人员素质低下,普通QC中连个高中/中专毕业的都找不到。

客户给了45天的交期,但公司的及时交货率只有不到60%,返工率达30%以上,公司内部每天都在打混战,从上到下忙于救火,多家供应商因为欠款而中断和公司的业务来往,员工连续工作几周都没有一个休息日,员工吃住以及工资福利较差,2004年产值不到2800万,比2003年还低,员工年流动率达200%。

公司的“皇亲国戚”,以及围绕“皇亲国戚”的裙带关系,加上围绕一些旧臣的裙带关系,占了公司员工比例的50%以上,制造业核心部门工模车间的员工,80%以上是凭关系进来的,整个公司裙带关系异常严重,招聘晋升提拔加薪任人唯亲。公司成立16年,极少从外部引进中高级人才,只招聘过几个内地国营企业出来的管理层,且大都年龄偏大。

中高层管理人员带头赌博,上班抽烟、侃大山一侃几小时、迟到早退等现象非常严重,任人唯亲、死要面子、不爱学习、生怕别人偷学了自己的经验、斤斤计较、工资攀比、拉帮结派窝里斗、恐吓威胁上司、扯皮推卸责任、牢骚抱怨满天飞等劣质的一面,在公司找到了生存的土壤并茁壮成长,公司形成了一种类似鸦片战争前夕夜郎自大式的封闭文化。大部分管理者认为公司会在1~2年内倒闭,一部分管理人员也准备辞职,听说公司会引进“高人”,才抱着观望的心态暂时留下来。

面对这样一个烂摊子,笔者如何在这张发黄的旧图上修改绘制新的蓝图?如何提升生产能力,如何引进人才,引进人才出现了什么问题,如何建立管理体系,如何纠正这种灰色企业文化,这中间遇到了什么困难和阻力?笔者一一向您道来。

正当改革一路凯歌之时,一场突出其来的市场寒流突然来到,原材料价格下半年一路飙升近40%,同行多家中小企业倒闭,整个行业出现二十年从未有过的萧条逆市。而且人民币汇率升高导致公司利润率下降,政府因为产业转型重点发展高新技术企业,开始提高政策门槛,企业成本加大。

面对这种逆境,笔者又如何应对?一年的改革下来,公司在全行业萧条的逆市下取得了怎样的成果呢?最后笔者的结局如何呢?

笔者以一种娓娓道来的叙述,向您描述了这一年的变革历程,文字是平和的,因为是笔者在平和的心静下描述的,但变革过程却是波折动荡坎坷的。

最后笔者对中国私企变革进行了一定的反省和分析,并凭借良好的人文底蕴,从文化思想层面对中国的企业变革进行了深入的剖析,很多专家把中国私营企业难以长大的根源归结为儒家思想的影响,而笔者针对韩非子的法家思想与孔孟儒家思想嫁接而成并影响中国几千年的外儒内法思想进行了主要的批判,认为这种杂合的权术思想对中国人的深刻影响才是导致中国企业做大做强的瓶颈。

这不仅仅是一部职场小说,这中间融合着各种大大小小的案例,包括高、中、基层各个层面的案例,涉及各个部门的改革,以及企业文化的改造案例;这也不是一部纯案例的管理专著,本书基本是按时间顺序进行描述的。这是一锅鸳鸯火锅,笔者自己从实践中总结提炼出来的经验以及职场感悟是其中丰富的调料。

本书描述了当前中国典型的中小私营企业的特点,并针对很多现象进行了深入的剖析,本书十多个大大小小的案例,以及笔者从经验中总结提炼出来的经验加上良多的职场感悟,无论您在大企业还是中小企业,无论您是在外企还是私企或是国企,无论您是董事长、总经理,还是中层经理、基层主管、文员以及应届大中专毕业生,都可以从中汲取经验和智慧,里面很多案例可操作性、可借鉴性强,一些见解视角独特,思想深刻新颖,能不断启迪读者智慧的火花。

本书很多地方源自于笔者工作中的感悟以及近10年管理思想的提炼,读者慢慢细品后加以思考亦会感悟良多,您甚至可以把她当成一本工具书,当您为工作烦恼的时候,随时可以翻翻,或许从中可以找出灵感。

希望这本书对您有所帮助!

前 言

改革开放二十多年来,中国的私营经济蓬勃发展,并且越来越在国民经济中呈现举足轻重的地位。

2004年,私营企业对国民经济的贡献率超过60%;私营工业企业完成规模以上的工业增加值以及规模以上工业企业利润的一半以上;各类私营企业已经实现了中国70%以上的对外出口;在全社会城镇固定资产投资方面,各类私营企业的投资比重也超过了40%。(摘自《2005年1000家中国私营企业调查报告》)

从发展趋势来看,国有企业的市场竞争力将越来越低,私营经济在国家经济中的份量,在未来一二十年里,将可能陆续超越国有、外资经济,对国民经济起主导作用。

因此,职场人士在职业选择时无法回避的一个现实就是:选择欧美外资企业、大中型垄断国企的空间将越来越小,特别是全球500强外企、大中型垄断国企的选择空间又更小了。大部分的职场人士和应届大中专学生在职业生涯中面临一个现实就是:你将加入到私营企业去。

据统计,美国500人以下的中小企业所占比例达90%以上。在日本510多万家企业中,中小企业所占比例高达99%,其就业人员约占企业从业人员总数的77%。如果按中国官方规定的年营业额3亿元为中小企业划分标准的话,中国中小企业的比例为99.79%;按我们通常的年营业额1亿和5000万为中型、小型企业划分标准的话,中小企业的比例也超过90%,而且就业机会的75%以上都是中小企业提供的。在中国的中小企业中,制造业又占了非常大的比例。研究发达国家的经济发展史,大都是制造业发达后,第三产业才随之发展起来的。可以预测的是,在未来的一二十年里,中国还是制造业唱主角的。

所以,职场人士、以及应届大中专生,将来很多人要进入中小私营制造企业,或者有些高级人才在外企遭遇玻璃天花板的职业发展瓶颈后,私营企业也是其首要的选择,哪怕现在它问题可能很多。

私营企业高速蓬勃发展的另一面,却让人不太乐观,据《科学投资》采访和调查,中国中小私营企业的寿命是3~4年,中国每年倒闭的企业有100万家,是美国的10倍,若考虑到两个国家在企业总数上的差别,这一数字可能会更加惊人。当然企业倒闭并不可怕,企业和人一样有自己的生命周期。但我们希望中国的企业能够活得更健康一些、长寿一些,而不是在童年、青少年时早早夭折。

为什么这些私营企业寿命如此之短,举一个例子,笔者以前在一家港资企业担任主管时,听公司元老说20世纪90年代中期,公司生产一盒录像带的成本仅四五元钱,而卖出去是二十多元,这样的暴利,老板哪里会想到管理变革?据笔者了解,20世纪90年代,一些制造企业的利润率居然可以达到500%甚至更高,90年代一个普通手机可以卖一两万,但现在不同了,现在制造业中,净利润率有10%都算是非常不错了。

随着金融体系的逐步完善、全球资本的互通、民间资本的激增和游弋,任何一个新兴的暴利行业一出现,马上雄厚的投资就铺天盖地而来,竞争则不可避免,适者生存优胜劣汰的法则立刻上演,机会窗的时限性越来越短,地球上的资源是有限的,原材料价格在不断上涨,员工工资在增长,依靠原来那种高耗能粗放式的管理模式已经无法生存,2005年下半年全球铜、铝、锌等原材料价格爆涨导致众多中小企业倒闭就说明了这一点。

所以经济全球化及微利时代的到来,加剧了国内大多数行业的竞争程度,国内私企的生存与发展面临着前所未有的挑战。然而,同样生存在市场环境下的企业,为什么有的能够长久不衰,甚至越做越大越来越强,有的却困难重重,举步维难,昙花一现?原因固然很多,但其中主要的原因在于:有的企业能够根据市场的变化勇于变革,以变制变;有的企业却不思变革,一条道走到黑。

笔者通过对比发现,在2000年前,珠三角地区招聘的主角企业是一些港台来料加工企业,但近几年,招聘的主角慢慢变成了国内私营企业,这说明一个什么问题,说明很多来料加工企业不思进取,一天到晚为人加工,当年利润高时活得太安逸了,因而小富即安不创品牌不重视管理,结果今天不是“死”了就是“病”了。笔者在珠三角工作的第一家台资企业,当年曾是行业前三甲,但也于前两年倒闭了,笔者发现这家企业从出生到死亡,从来没经历过“变革”,也没有内部持续的“改良”,夭折是必然的,而相距几十公里不远另一家做同样产品、当年规模同样大小的台资企业,却因根据市场变化实行变革,一方面根据市场调研调整产品方向,开发出适销对路的产品,一方面不断引进人才在管理上不断改良,现在发展到8000多人,产品行销全球各地,成为非常知名的品牌。

有一句话这样说:不改革是等死,而改革是找死。

欧美的企业,经过工业革命后一两百年的发展,已经日趋成熟,企业从创业之初就懂得规范化运作的重要性。而在中国,改革二十多年要吸收国外两百多年的经验,加上中国文化对西方文化的抵触,消化起来是有一定难度的。中国的私营企业,打个不恰当的比方:处于婴儿时期、童年时期、少年时期、青年时期、壮年时期各种发展阶段的都有,因此每个企业的时空背景是不同的。所以,中国企业的变革,是“摸着石头过河”,没有现成的模式可以照搬。国外MBA的案例,都是一些成熟企业的案例,中国MBA教程中的案例,大都也是一些大型成熟企业的案例:华为、联想、海尔的,恰恰缺少那种处于发展过程中的销售额在3亿以下的中小企业案例,中国企业目前的平均管理水平,大抵相当于西方发达国家100年前的管理水平,因此,中国中小制造企业的管理者应该先掌握科学管理大师泰勒的科学管理,在此基础上再学习ERP、精益生产、六西格玛等,泰勒的科学管理是制造业管理的基础,作坊式的经验管理由此步入工业化规模生产,在中小制造企业,泰勒的科学管理并没有过时,没有了科学管理的基础,什么以人为本皆是空中楼阁。笔者发现,别说年产值几千万的企业,就是很多年产值几亿的企业,都没有把这个基础打扎实,都有程度不一作坊式管理的特点。笔者通过变革的经验以及研究很多中小企业变革的案例发现,中国很多中小企业的变革,实际上就是重复泰勒当年对作坊式经验管理进行变革的老路,而且很多职业经理人实施变革所遇到的挫折和泰勒当年也很相像。笔者和朋友在聊天时谈到中国MBA教学时开玩笑说,中国的MBA案例应该从婴儿、童年、少年、青年、壮年、中老年各个阶段都要有一些,应该让大家先学会走路再学跑,不能像电影电视上一样尽是给大人看的电影电视剧,还要有些儿童剧、少年剧目,中国中小企业占了90%多,如果MBA教育忽视了这个市场,绝对是个失策。这可能也是当今中国很多企业特别是中小企业对MBA教育比较失望的原因之一:偏离中国国情,脱离中国实际。当然,这不能全怪中国的MBA学生,这与中国的MBA教育目前还是卖方市场有关。

中国目前的MBA教育很大程度上偏离了中国的国情,很难有一些针对性强的本土案例进行参考借鉴,那么中小企业的管理变革很大程度上就依赖变革者的经验积累、素质、悟性、魄力以及人格魅力,一旦变革者的经验、素质、悟性、魄力、人格魅力不足,就可能导致变革失败或流产,所以,在中国的中小企业真正变革成功的比例并不高,笔者估计变革失败的和变革流产的中小企业占了80%以上。中国中小私营企业变革的成功率本来就不是很高,私企老板大都又以一种叶公好龙、急功近利的态度对待变革,而不是抱着背水一战及风物长宜放眼量的态度进行变革,一旦受点挫折,就质疑变革者,怀疑变革失败了,加上变革的知本方没有与资本方进行平等对话的权力,而往往在资本方的质疑和高压下难以坚持,最终这种高层的不和才是真正导致变革失败的根由。最后,大家就总结出:不变革是等死,变革是找死的悲壮名言。

纵观那些变革成功的企业,大都是抱着破釜沉舟背水一战、不以变革一时得失而计较的企业,反而那些试试看、叶公好龙式的变革企业,往往因为缺乏偏执入里的勇气而以失败而告终,一个人不伤筋动骨岂能顿悟?变革怎么可能不流血没有牺牲?2001年中国私营企业500强的最低门槛为营业收入2.97亿元,2002年提升至4亿元,2003年更增至6.08亿元,2004年为9.72亿元,2005年为13.36亿元。这些企业绝大部分是通过变革成长起来的,而这些变革企业的成长,也导致中国这些100万家不变革企业的倒闭。即使这500强企业里面,每年也有20%左右的企业被新面孔替代,5年基本上重新洗一次牌,即5年内不进行管理变革或持续改良,现有的管理模式就可能无法适应这个时代。当今的时代,基本是以大吃小,赢者通吃的变革时代,而且变革不是一次就可以一劳永逸的,变革是持续的,这个时代,唯一不变的就是变化,借用三星董事长李健熙的一句话:“除了老婆孩子,一切都变!”所以,管理变革、管理精细化、从内部挖掘潜力成了唯一出路。

第一章 在利风的最后一天

2006年4月7日,加入利风一年零七天,从明天开始,李卫就不属于利风的员工了,想到这,李卫产生一丝凄凉之感,虽然在这家公司只有一年时间,但毕竟利风是他迄今为止倾注心血最多的地方,有付出才会有感情,他的头发也在这一年中变白了许多,不过想到从明天开始,自己终于可以好好睡睡懒觉看看书,休息调养一翻,他心中又不由产生一种轻松感。

李卫的辞职是3月31日到期的,后来老板说新任总经理要4月10日才能上班,希望他再多呆一个星期,因为这段时间也是个关键时期,去年底今年初开拓的大客户伏特狮公司前几批量产就在这段时间,他担心这段时间出现管理空档导致出乱子,李卫于是就多呆了一个星期。

下午4点多,李卫到各个车间转了一圈,正准备出去,在球场上,碰到了生产计划与物料控制部(PMC)的刘经理,刘经理正忙着指挥安排一批紧急的货物外发,正在装车,刚好装完车,看到李卫来了,走上去和李卫打招呼。

刘经理本来要送送李卫,李卫笑着婉拒了。对于这些礼节李卫是不太看重的,但他感觉到刘经理的送行是发自内心的,他心中还是感觉到一阵温暖。

装完车,两人在球场上聊了起来,刘经理谈起公司的未来以及她个人的未来时,隐隐表现出一种担忧,李卫鼓励她:

“别杞人忧天,新来的总经理对我们公司也比较了解,虽然他风格上也许和我不一样,但他应该还是比较认同我们这个队伍的,现在虽然细节的问题还很多,但大的结构性框架性的问题已经解决,人员也稳定了,又拿下了几个大客户,而且第一批量产成功交货,只是我们制度与流程刚实施不久,没聘请专职稽核人员监督,执行力度还不是很到位,新的总经理进来后,我相信这个问题会有好转的。不过这两个月刚转变为旺季,购买所支出的资金多,加上近期因为Bluechip事件导致我们回款率有点偏低,现金流可能有点紧张,但过完四五月份就会变好。不用急,一切会更好的。”

这段时间,无论哪一个经理想了解李卫的离职原因,李卫都不解释,而是给他们打气,虽然说地球离开了谁都照样转,但对于利风来说,一个总经理离开,给公司造成的震荡还是比较大的,特别是第一任对公司进行变革总经理的离开,对很多管理人员的士气会造成影响,相当一部分管理人员是受李卫个人魅力的影响才加入公司,并对公司充满信心的,哪怕公司在行业最萧条时,李卫的自信与鼓舞让他们看到光明依然有信心。

李卫不能把牢骚抱怨说出来,他在听徐尊龙教授讲的《组织无我——团队建设的十大关键》课程中的一句话:任何人都可以向上级抱怨,但做到总经理、董事长后,就已经失去了牢骚和抱怨的权利。

在这一年中,他心中并不是没有抱怨,相反,他所受的委屈不少,但他一直控制住,一旦总经理经常发牢骚抱怨,对公司会造成很大的负面影响,牢骚抱怨是具有传染性的,听了徐尊龙教授的课后,更不会有牢骚抱怨了。至今为止,只有一个人真正知道他离职的原因,那就是行政人资部的陈经理。一个月前李卫提出辞职时,他在李卫和老板中间协调了好几天,李卫被陈经理紧追不舍的逼问,最后迫不得已才讲出真正辞职的原因,幸好陈经理的保密性非常强,不是那种管不住嘴的人。

别的经理来问李卫,李卫告诉他们:自己和老板性格比较相似,都太有主见了,容易出现性格同质化,这对于公司的未来发展不太好,趁现在基本上的框架理顺了,新客户也搞定了,要好好休息几个月,让林总招一个性格互补的为佳。

当然,部门经理都很聪明,有些部门经理从这几个月老板对待李卫的态度转变中就看出些端倪,但李卫通常没有过多的话,他们也不好多问了,有几个部门经理要单独找李卫出去坐坐,也许是叙叙情或者送送行,也许是想探些口风,李卫也都以不接受部属请客为由推辞,或者说:“这几天我没空,到时我请你们吧。”在非正式场合,李卫要么不说话,一说起话来完全是发散思维天马行空的那种人,李卫担心吃饭时一旦打开话匣子会收不拢而漏嘴。

部门经理有牢骚有抱怨可以发泄,李卫的抱怨向谁倾诉呢?因为他是总经理,总经理已经失去了牢骚和抱怨的权利,只有解决问题的权利,一旦他向下属抱怨,下面会感觉高层不和,定然感到没有安全感,导致人心浮动,做事的品质与效率肯定低下,现在是关键的转折期,公司年初开发的最大客户正在第一次量产的时候,如果出了问题,大家3个月的辛苦和努力全部白费,从李卫自私的角度来说,他也不希望在他离开的时候出现人心浮动的局面。

李卫离职前的一个月,不管老板在什么公开场合如何带成见的指责他,他依然不反驳,这时候稳定压倒一切,以李卫以前那种强硬的铁腕个性,这种忍耐是不可思议的,但李卫经过这一年的历炼,磨练出刚柔并济的个性,他尽量不在公开场合和老板发生冲突,也尽量不把牢骚情绪传给大家,一年来,他的忍耐力倒是增强了。

和刘经理聊了一会,李卫看了看表,快5点了,还是提前一下走,不想惊动任何人,下午发了辞别的邮件给大家,巡车间前也给老板打过招呼,老板说要用车送送李卫,李卫拒绝了,虚荣的排场李卫能省则省。

和刘经理告别后,李卫走出利风的大门,李卫想起《再别康桥》:“轻轻的我走了,正如我轻轻的来,我轻轻的招手,作别西天的云彩……”只是这时,李卫心中怎么也产生不了徐志摩的那种诗情画意。

走出几十步后,李卫回头再看了一眼利风,眼眶中似乎含着泪花,鼻子有丝微微的酸,看了两秒后他转过头,快步离开了……

晚上,李卫难以入睡,刚加入利风时激情飞扬的场景、产值创历史新高时和大家一起卡拉OK开心满怀的场景、给管理层培训时滔滔不绝的场景、和部门经理一起参加外训时热情参与的场景、公司举办晚会时热闹非凡的场景、公司新食堂开张时大家激动万分的场景、新开发的最大客户伏特狮第一次审厂时紧张忙碌的场景……这一幕幕好像发生在久远,又好像是发生在昨天……

第二章 加入利风

一、无心插柳柳成荫

加入利风,还是有一番巧合的。李卫在上一家S市中光顺机电公司担任生产计划和物料控制部(简称PMC)经理,中光顺公司是一家私营高科技企业,但实际上像极了国有企业,因为是一家内地国有企业投资控股的,中高层管理人员都是内地国有企业派来的,后来实行MBO(管理层持股),成为私营企业,但里面的企业文化还是国有企业的文化,没有任何变化。只有公司的常务副总薛副总不是国有企业派来的,他是外聘的,因为客户对薛副总的技术水平非常认同,指定要他担任公司的总工程师,薛副总的技术天赋让李卫佩服不已,后来薛副总慢慢转到管理岗位,薛副总过来后,才到市人才市场招聘一些中层管理和技术人员。

这两年,中光顺的产值不断下滑,成本居高不下,品质也老是出问题,高层的主要工作变成经常到客户处进行解释。薛副总很想变革,但他是做技术出身的,一是不知从何下手,从哪里找切入点,二是企业的中高层80%以上是原来国有企业的,而且还都是小股东,个个以老板自居,薛副总外聘的中层管理技术人员,大部分都被排挤走了,最后留下来的只有两个,变革的难度比较大。

李卫进来后,发现所有中层小股东经常喜欢对别人指手划脚或教训别人,有意无意在自己面前显示一下自己的“二老板”身份,但李卫从不理会谁是不是股东,凭借扎实的理论功底和实干的精神,以及舌战群儒的口才,加上还不到30岁,有股初生牛犊的冲劲和锐气,推行了部门内部的改革,并带动了其他部门的局部改革,业绩还不错,公司的产值也不断往上走,客户也越来越感觉到公司往良性的方向上走,薛副总觉得奇怪,以前他推动一些变革,总是推动不了,李卫这家伙,一个部门经理而已,横向推动,居然推动的力度和效果比他推动的还好,他觉得李卫是个人才。不到半年的功夫,那些部门经理很多还是比较服李卫,虽然嘴巴上不说,但老总们不在的时候,部门经理之间有争议,一般都找李卫来裁决,而且李卫裁决得还算比较公正,哪怕自己部门错了也绝不偏袒。

李卫认为,光说不练的管理者没人会服,像老黄牛一样只会耕田没有理论,也推动不了工作,只有那些知行合一,理论功底扎实,而且亲身带头进行实践,修正理论,找到最合适的方法,才能折服别人,这样管理者的人格魅力也得以彰显出来。

薛副总是一个心胸宽广识才爱才的领导,经过他的提议,公司总经理樊亮同意让李卫担任总经理助理兼人力资源经理,本来李卫想更进一步深化改革,但随着改革慢慢深入,了解一些事情之后,李卫终于明白了,樊总只不过是拿他来做做样子,表示“重视”人才而已,樊总对几个副总都不是很信任,他担心某个副总会把总经理架空,他让两三个副总之间进行相互牵制,并让一些能力不强但和他私交好的小股东担任中层,以便自己能掌控全局,李卫在推行的过程中,慢慢洞悉了这一切后,非常失望和压抑,他终于明白这样的企业文化,只会把有才华的人才像温吞水煮青蛙一样扼杀掉,一旦在这种企业呆上几年,自己会变得没有任何棱角,从而将在激烈的职场中失去竞争力。

李卫知道,如果继续熬下去,过一两年时间,也许他能混个副总的“名号”,但慢慢他的冲劲和激情都将磨灭,李卫可不想将来变得像樊总一样双眼无神,走路乏力,不然在珠三角这个竞争激烈的地方,无法保持职场的竞争力,李卫的步伐永远是行如风,在得与失的权衡中李卫产生了离开的念头。

不过,李卫自己认为在中光顺最成功之处在于:基本上把大部分中层小股东都摆平了,压住了他们这种“二老板”的傲气,而且让公司中高层都意识到这种“类家族企业”的弊端,到李卫离开时,公司外聘的中层管理人员占了一半以上,占据了主导地位,使公司至少处于缓慢进步的状态当中而不是倒退。

春节后是人才流动的高峰期,李卫抽空到信息网站上浏览一下,看有没有合适的职位,他希望有一个平台,一个比现在更大的平台。很巧的是,第二次浏览的时候,他就发现一个非常适合自己的职位,一家叫利风的企业招聘一个副总经理,这家企业成立于1989年,以前是做模具的,1992年开始从事铝合金铸造,现在年产值不到4000万,而很多客户说其设备能力可以做到6000万,客户来审厂,对模具设计的评分比较高,而管理的评分很低。老板想找一个能人,能将产值做上去,并许诺给予优厚的分红。

李卫第一眼看到这个招聘信息时,心中确信:“此职位非我莫属。”

利风400人左右,和自己现在的企业人数差不多,铝合金铸造行业和自己现在的企业都属于五金类行业。李卫在电子电器行业,以及五金类行业都工作过,订单型的电子电器企业生产过程时间短,而原材料备料时间长,所以瓶颈通常卡在物料需求这一块,管理重点也在于物料控制这一块,很多电子类企业通常是不待料就呆料,不呆料就待料,这一块最难控制,是企业最大的瓶颈。而五金类企业,其原材料反而相对简单,但生产流程较长,通常要经过下料、粗加工、表面处理、精加工、装配、包装等工序,很多零部件还要经过外协加工,所以,这类企业的瓶颈在生产现场,管理重点在生产计划和现场管理这一块。为了进一步确认,李卫上了这家企业的网站,从网站上的组织结构、企业发展历史等公开信息中,李卫基本上了解这家企业为什么会产值这么低。

李卫写了一封邮件给这家企业的老板,就这家企业所公开的主要信息进行了分析,分析了这家公司产能低下的主要原因有以下几点:

• 组织结构设计不合理

(组织结构图见下页)

李卫分析了这种组织结构的种种不合理之处,并断言这种组织结构通常人浮于事、责权不清,导致扯皮严重,一天到晚大家不是在积极的解决问题,而是在消极的推皮球。

而且这种组织结构设计的不合理,导致ISO9000程序文件肯定是形式主义,缺乏执行力。

• 没有设立专门的生产计划和物料控制部门

没有专门的生产计划与物料控制部门,必然导致缺乏统筹性的计划,若由制造部门做计划,计划则不具备合理的牵引性(即跳一跳够得着),计划越来越屈服于现实,结果大家通常不是想办法让现场往目标计划靠近,而是达不成计划就修改生产计划,生产计划没有法令般的强制执行力,必然导致计划变动非常多,而计划变动的影响是呈几何级数的,变动一个产品的生产计划,可能导致四个产品受影响,四个产品又影响十六个产品,这样必然导致恶性循环,最终的结果是一个产品还没做完,另一个单插入进来,打乱现有计划,这个单还没做完,又一个单插入进来,结果滞线的产品越来越多,仓库的半成品越来越多,人、机、料、工艺、环境等资源准备充足的订单没在生产,资源没有准备好的订单却在做,一天到晚公司在打混战,今天这里缺点料,明天那里工艺出点问题,那边人手又不够等等,仓库的原材料和半成品倒是越积越多,资金都变成呆滞物料和半成品,资金周转率非常差,而且呈恶性循环趋势。(关于计划与执行的理论,科学管理大师泰勒已有过专门的论述)

最后就像小猴子下山,见到桃子丢掉玉米,见到西瓜丢掉桃子,见到兔子丢掉西瓜,最终两手空空什么都没有。所以,李卫断定其滞线产品和滞仓半成品肯定很多,而且,等到重新再去做那些滞线产品时,又发现这个零件不见了,那个部件不见了,于是又重新投料,这样下来效率、成本、品质根本无法得到保障。

所以,立法部门若与执法部门搅为一潭,通常不是去检讨为什么执法不到位,而是一天到晚去修改法律,这样的企业怎么会有执行力?

因为从企业网站得到的公开信息不多,所以李卫在这两方面着重阐述,并且讲解了一些如何解决的思路。还有其他一些方面的问题,基本上就一笔带过。写完邮件后,李卫连同自己的简历一起发了过去。

李卫断定,不敢确保这封信分析得非常准确,但敢断定起码有60%以上的准确性。发完邮件后,李卫打电话给这家公司的人事部确认。

李卫感觉这个公司的人事部副主管服务非常好,李卫以前也找过工作,到某些台资企业或港资企业应聘或打电话咨询时,接电话、接待或招聘的人很多都是冷冰冰、居高临下的那种,把一种劣质的企业文化表露无遗,所以利风的前台和人事部的靳主管良好的态度给他留下了一个很好的印象。这也是李卫担任总经理后,公司人力资源部不管在与面试者电话沟通,还是接待面试者时都能做到平等有礼的对待,不管是应届生、普通员工还是中高层管理,这与李卫以前面试的经历不能说没有关系,但这件事更是加深了李卫的看法,特别是第一印象非常重要,尊重人才要从细节上做起,而不是仅仅停留在口号上,面试时对应聘者的平等尊重,最能打动应聘者的心。

邮件发过去还不到半小时,利风的总经理林之元先生就打来电话,声音非常激动,他和妻子以及几个管理人员看了这封邮件,当时很惊讶,他们认为李卫说的这些就是公司当前的现状,岂止60%以上的准确性,起码有90%以上的准确性,他们觉得李卫从来没到过利风,居然能准确地判断出来,并且分析得有理有据,的确让人惊讶。李卫觉得根本没什么稀奇,难者不会,会者不难。

林总当即想开车过来接李卫面谈,李卫当时正在上班,于是双方约好周六下午两点过来面谈。

第二章 加入利风

二、面试--相见恨晚(1)

周六下午一点半,李卫带着手提电脑到了利风,一到利风厂区大门口,李卫心里咯噔了一下,只见厂区大门口周围纸屑果皮垃圾遍地,几个工人模样的人在保安室的窗口好像问着保安什么,保安室的保安斜斜伏在桌上,有口没心地回答,保安室横七竖八堆满了杂物,倒像一个储藏室,总之给李卫的第一印象就是一个字:乱。

一看这样模样,李卫心里凉了一下,做为一个职场经验比较丰富的人士,很容易知微见著从细节中看出一个企业的整体管理水平。就如当年日俄马海峡战争前,日本将军东乡平八郎参观俄国的战舰,看到俄军的炮管生锈了,认为发动战争的时机到了。这样管理水平低下的企业,李卫见到的倒不多。

离李卫和林先生约好的时间还有半个小时,李卫在大门口那里观察了一下,发现里面的厂房也较旧,网站上的照片肯定经过了技术处理,这里进出的人,从走路的气质神态上观察,感觉综合素质不会太高。

到了一点四十五分,估计总经理也快起来了,李卫走到保安室

“您好,我叫李卫,是来面试的,和林先生约好了两点钟见,麻烦您通知一下”。

保安看到一个西装革履的年轻人,提着一个公文包,听到找总经理,精神稍微振作了一点:“你等会,我打电话问问。”

挂了电话,保安给李卫指明位置,李卫说了一声谢谢,拎着包往里走去。

上到三楼,前台小姐带李卫到总经理室,林总见了李卫,非常开心,过来和李卫握手,前台小姐递来一杯开水,李卫接过来并应谢。

老板一边看李卫的简历,一边询问李卫的一些情况,原来两人是半个老乡,林总的妻子和李卫都是江西人。

一旦找到了共同点,双方就没那么拘瑾了,林总把公司的资料给了李卫看,李卫一边看,一边将以前的学习和工作经历向林总做了介绍,林总一边听着,一边也不时询问李卫一些工作上问题的解决思路和方法,李卫感觉不到那是在压力状态下的面试,而是一种无拘束的面谈交流。

林总是个很感性的人,他滔滔不绝谈起他的历史以及构想蓝图:

林总是做模具起家的,他20世纪60年代初出生于福建,高中毕业后做过几年代课老师,80年代中期23岁时被父亲接到香港,做了几年模具学徒和师傅,1989年在香港办模具厂,一年后工厂搬到珠三角S市,他认为他的模具水平在全世界都是一流的,别人做的铝合金铸造模具一出一件的,他能设计成一出二甚至一出四件,别的厂800吨机能铸造出来的产品,他设计的模具能用400吨机铸造出来,这样就降低了成本。三年后他买铸造机做起了铝合金铸造,创业的过程非常辛苦,加上前些年父亲得了尿毒症花了很多钱,所以直到近几年以后他的经济状况才慢慢好转,公司2002年业务较好,有一个大客户的大量订单支持,赚了些钱,但2003年公司效益开始下滑,2004年更加严重。

林总看到他一个生产铸造机的供应商强力集团,七八年前才几百人,现在数千人,几个子公司,年产值十多个亿。

还有S市铸造协会的一个理事单位鸿祥集团,也才六七年时间,企业发展到3000人,两个子公司,产值也好几亿。

还有他的一个老乡创办的优力顺科技,六七年前也才几百人,现在发展成年产值4个亿,员工上千人的高科技公司。这几件事对他刺激很大,他认为论聪明才智,他不比那些老板差,但他们能做大,为什么自己却做不大,他得出一个结论:缺乏人才!

他一直想找人才,但不知道从哪里找,公司里有个品质主任张晓杰,是老板娘的姑父,1970年出生,是他的亲戚中学历最高的,师范毕业,人聪明,也懂得上网,知道网络招聘,但是就是不告诉他这些招聘的渠道,怕人才来了自己不受宠,为此,他一直骂张晓杰,他认为两年前是改革的最佳时机,如果两三年前就知道网络招聘,那么企业现在肯定发展得比现在好很多,而这一切都是张晓杰的忌才心理导致的。

林总知道自己管理不内行,他两三年前就开始物色人才,他通过人才市场和一些职业中介,登过报纸,但一直没招到满意的,后来他询问客户,有两个客户告诉他这些招聘高级人才的网站,他才到网上进行招聘。

网上招聘后,有一些人过来面试,许多是MBA或者做过总经理、副总的,但他却一个都看不上,认为有些人逻辑不清晰,或者说话条理不分明,或者看问题洞察力不强,或者没有激情,或者魄力不足,或者空谈理论等,反正就是没令他满意的。

只有一个是学铸造工艺与设备专业,来应聘副总的,他觉得还不够资格担任副总,想让他做生产经理,但那人认为在小公司做经理屈才,不同意做经理,最后林总封他为生产总监。

他想选一个优秀的人才,只要有业绩,将来分红甚至配股份给他,希望他能带领企业成长。

林总滔滔不绝说完这翻话,李卫也不时插上一两句,聊了将近一个小时,林总要带李卫去车间看看。

按照工艺流程,两人从模具车间,到铸造车间,到锉披锋车间,到机加车间,到喷砂车间,到抛丸车间,到CNC车间,到包装车间,再到仓库,林总一边带李卫参观,一边介绍给李卫听,初次参观,李卫有了些感性的认识。

经过半小时的参观,李卫和林总沟通起来就比较随意了,回到办公室,李卫就刚才参观时看到的一些现状、公司资料,以及从林总交谈中获得的信息,对利风的现状做了一翻分析:

“去年客户投诉最多的就是交期,因为交期延误而拉走模具,今天我参观发现,铸造车间开机率才50%,CNC车间开机率也才50%~60%,而粗加工明显堆积了很多产品,各车间产能不平衡,瓶颈出在加工车间。而最低的那块木板决定盛水的多少,所以我们只要解决瓶颈问题,生产能力可以得到相应的提升。

从表面看是产能不平衡,但为什么会产能不平衡呢?因为没有统筹计划的部门,没有人去平衡各车间的产能;而没有统筹计划的部门,导致没人逼生产部门去仔细统计分析各车间的产能,去解决瓶颈;生产部门也不知道自己的生产能力负荷到底是多少,或者只知道单个产品的工时定额,但总体产能却很糊涂,业务部门该接多少订单自然无依据可依,就不会组织订单评审,结果只要有单就接,因为业务部门自己心里也没底,于是客户说哪天要交货我们通常都答应,而实际上又做不到,结果客户骂业务部门言而无信,业务部门一天到晚和生产部门吵架,最后抬出老板来,老板变成救火队长式的高级跟单员,结果还是无济于事,顾得了这头顾不了那头,最终客户对公司失去信心,于是拉模具走。”

李卫将原因分析给林总听,林总连连点头称是。李卫继续说道:

“所以当前首要任务是成立一个统筹计划的PMC部门,生产部门要招聘PE、IE工程师,对我们的生产能力进行评估分析。因此,我们应该进行改革组织结构,我们的组织结构层次太多,太复杂了,应该将组织结构扁平化……”

李卫一边指着公司资料上的组织结构图,一边对林总解释当前组织结构不合理的原因,林总不时点头认同。李卫继续谈到:

“组织结构必须扁平化,特别是中小企业,组织结构更加不能太复杂,至于组织结构应该如何设计,要摸清情况后再设计一个最适合公司的。

组织结构设计好后,现有的ISO9000程序肯定要跟着改变,ISO9000是最基础,也是非常实用的一种管理方法,但任何好的工具方法,一到了中国就容易变质,现在很多的企业通过ISO9000仅仅是为了拿一个证,而不是如何让ISO9000变成提升自己企业管理水平的工具。所以组织结构重新设计后我们的工作,应该重新设计一套适合公司并具有牵引性的ISO9000品质管理体系。”

李卫问林总,公司的ISO9000体系执行情况如何,林总表示也不太清楚,不过估计也比较形式主义。李卫继续娓娓道来:

“ISO9000体系建立的同时,应同步建立行政管理体系,程序文件是经,管理制度是律……设立专门的体系稽核人员对体系的执行情况进行日常例行性的稽核……先练好内功,再开拓客户”

李卫从组织结构设计,到产能的提升,到国有、私营企业的一些积弊,港台一些来料加工企业的短视,到管理体系的建立和维护,再到像利风这种基础工业企业的营销策略,企业战略,标杆企业的学习,人力资源政策,甚至谈到未来上市,一幅壮丽宏伟的蓝图展现在两人眼前……

林总不时点头:“我们以前一直是低着头做事,关起门做生意,走到哪一步就算哪一步,我也有做大做强的目标,但不知道如何去做大做强,做大做强的具体目标是什么,也没有合适的人才帮我落实,如果有人才,我想这些都能实现。”

一晃一个小时又快过去了,林总听完后非常激动:“我找这个人才找了三年,今天终于找到了,今年初有人给我算命,说我会遇见贵人,我不太相信,看来他真的说的没错,总经理的职位我决定不做了,由你担任公司总经理,我退出来做董事长和模具设计。”听到这句话,李卫非常激动,士为知己者死,他心里发誓,一定要做出一翻成绩来给老板看,不能辜负老板的一翻心意。

当时真有点像刘备三顾茅庐时诸葛亮纵论天下的感觉,李卫也想不通当时怎么两人谈得那么热血沸腾那么投机,可惜很多谈话的细节现在已经回忆不清楚了。

这时,一个高个子拿份图纸过来,林总向李卫介绍这是公司副总马起年。李卫和他握了握手,马副总扫了李卫一眼,李卫捕捉到对方眼睛背后闪过一丝警惕的目光,马副总问完后出去了。

老板又把老板娘叫进来,并做了一翻介绍,原来老板娘担任公司的财务总监,看来这是典型的夫妻店:老板做技术或销售,老板娘管财务。

第二章 加入利风

二、面试--相见恨晚(2)

最后老板问李卫工资待遇要求多少,李卫要求税后月薪10000元人民币(伙食住房补贴另计),外加5%的利润分红。

李卫在原来公司的工资奖金算起来一个月除掉伙食住房保险个税净落到口袋的大概7000左右,本来到这里希望不低于15000,毕竟职位不同,难度系数不一样,但林总会给分红,现在利风一年产值近4000万,如果利润率达到10%,也有400万利润,5%的分红就是20万,一年下来总收入也有30万,人不能太贪心,所以就要了10000的底薪。

林总决定给12000的工资,但伙食住房等补贴都含在里面,因为生产总监给的工资是7000,马副总的工资是6000,但是马副总还兼老板弟弟公司的一个职务,每个月另有3000的工资,所以马副总一个月工资实际有9000,而总经理比副总只高1000元说不过去。

李卫不太喜欢和人比工资,他觉得自己满意就行,不过自己要求的10000元加上房补伙食等,距离12000元也相差不大,于是接受了并向林总道谢。

李卫也给老板一个建议,现在是讲究团队的时代,一个企业光靠老板和总经理是不行的,对于公司的骨干员工,应该也有适当的分红进行激励。老板说他正好也有这种想法,两者不谋而合。

接着谈到何时可以上班,李卫说按正常手续要一个月,但林总希望李卫越快越好,李卫心想得回去和上面商量,不过,李卫以前曾流露过离开的想法,薛副总也为人宽厚,李卫看能否争取两周内辞职过来,估计上层不会为难自己的。于是告诉林总下周一给回复,争取尽快过来。

李卫没想到面试总经理这么简单,以前自己去应聘部门经理时,一些公司还弄些逻辑推理测试、个性测试、职业性向测试之类的,弄完后又搞车轮战几个人轮翻上阵,或者小组集中面试,总之得好好折腾一翻。

李卫估计加入利风后肯定在组织结构上要进行一次变革,所以想先在利风讲一堂关于《组织结构的设计》的课程,为将来组织结构变革打好思想基础。

林总通知人事部,半小时内集中主管以上人员到会议室。

人到齐后,林总发言:

“我最近这两三年一直在找一个人,但一直没找到合适的,今天,李卫先生和我下午的一翻谈话,让我感到惊讶,30岁的年龄有这种思想深度、广度和敏锐的洞察力,非常不简单,本来我是招聘副总经理的,和李卫先生沟通了两个多小时之后,我决定把总经理的位置让给他,我只担任董事长和模具设计的职务。我们企业要做大做强,光靠我一个人是不行的,需要一个团队,所以,今年开始,我会拿出一部分的利润出来,给骨干员工分红,希望大家齐心协力共创辉煌。”

林总发完言后,李卫打开手提电脑,就《组织结构的设计》对管理人员进行一次培训,这个教材是他自己编制的,PPT还没做完,当初编制这个教材主要就是针对原来公司的组织变革,所以非常有针对性,内容包括:

• 组织结构的作用

• 组织结构的主要形式

• 组织结构与业务流程的关系

• 组织结构的设计原则

• 组织结构的设计方法

• 组织的变革

• 高新技术企业的组织结构

包括组织结构与流程、组织结构与考核、组织结构与信息沟通的关系等等,李卫花了两个多小时讲完之后,李卫让大家把资料拷贝回去,同时让大家思考一下,公司目前的组织结构存在哪些不合理之处,李卫心想,经过这次培训,以及一段时间大家的思考,将来组织变革所受的抵制应该会大大减轻。

之后的变革发现,虽然组织结构设计遭受了相当的抵触,但此次培训的确有一定效果,如果没有那次培训,可能抵触会更大。

讲完课后,林总一定要请李卫去吃饭,两人选了附近一家中餐厅,一边吃一边聊,非常投机。

回到家里,李卫仍抑制不住兴奋难以入睡,工资薪水还在其次,关键是他终于找到一个可以发挥能力的舞台,他相信这是他职业生涯的最后一站,他希望利风可以成就他做事业的梦想,可以达到共赢的结局。

李卫星期一回公司后提出辞职,虽然薛副总不是很情愿,但毕竟比较宽容,人往高处走,既然给不了更大的舞台,就绝对不能成为扼杀人才的刑场,薛副总答应招聘到HR经理做个交接后就让李卫走,至于总经理助理的职位,薛副总和樊总商量后,樊总打算邀请他一个同学来担任。李卫心里一直对薛副总有种愧疚,他想,要是薛副总是老板多好呀,这么宽容的心胸。所以李卫在担任总经理的过程中,如果部属有更好的发展平台,他通常不会去设置障碍阻挠,尽量在对公司影响最小的情况下成人之美,李卫以前就不会在离职时刁难下属,薛副总的这种宽容,更强化了他的成人之美之心。

李卫是在2005年4月1日正式加入利风的,林总通知李卫,4月1日早上7点半钟公司全体员工集合,宣布一下对总经理的任命,希望李卫能早点赶到。李卫那天早早起来,7点一刻就赶到了。

林总在早会上发表了热情洋溢的讲话,大致意思就是以前管理水平差,交不出货,成本高,品质差,现在引进了人才,希望大家同心协力云云。

林总讲完后,让李卫发表讲话,李卫也讲了几句鼓舞士气的话,林总叫生产总监马凌利讲话,马总监摇摇手表示没有话讲。讲完话后,林总给李卫颁发聘任书,并叫李卫和生产总监马凌利一齐来合影。

李卫总觉得那天好像没看到马副总,后来有一次老板娘和李卫交谈时才知道,原来马副总是个“经常迟到分子”,马副总刚加入公司时,曾说:“员工打什么卡呀,我们在国营企业从来不打卡。”看来,他的自律性比较差。

第三章 利风的现状

一、初步摸底

粉刷办公室、买办公家俱、拉网线、买电脑,忙活了几天,李卫不时也到各处走走,了解一些情况。

过了几天,李卫从人事部门拿到一份管理人员花名册及人事档案,给他们布置一个作业:

• 画出自己部门的组织结构图。

• 写出自己的工作职责和权限。

• 写出自己部门当前工作中存在的主要问题、瓶颈和困难。

李卫要求他们三天内完成,到时会花30~60分钟和他们一一进行沟通,以便日后能逐步解决这些问题。

李卫一看到花名册就笑了,一个小小的400人的中小制造企业,就有董事长、总经理、副总经理、财务总监、财务总监助理、生产总监、主任、副主任、主任助理、主管、主管助理,各种各样的助理就有10多个。这么多官,哪有人做事呀,不扯皮才是怪事。

李卫找来人事部的许主管和靳副主管来了解怎么会有这么多助理?总监助理是什么职级?主任助理是什么职级?主管助理是什么职级?

得到的回答是:如果主任、主管忙不过来,就设一个助理,至于各种助理是什么职级,连他们也弄不清楚。看来,这又是典型的因人设岗。

李卫看也问不出个所以然,就排好《沟通日程表》,叫他们发下去。

一天,老板娘过来和李卫说:

“明天我也抽个时间和你谈谈那些管理人员的情况,以及他们的性格。老板这个人脾气很大,经常对他们发脾气,所以下面的人有事都不会跟他讲,他听不到下面一些真实的信息,所以我和你讲一下。”

李卫欣然同意,第二天,老板娘过来,告诉李卫:

品管主任张晓杰,以前在内地教小学,来这里从模具学徒做起,后来做CNC主管,他人比较聪明,但每次学到一点什么技术,总借此来要挟老板加工资,担任品管主任一年多。(老板在李卫面前对他的评价是,此人有点砝码都会用到尽。)

生产主任王兴国,太强硬霸道,是从加工主管提拔上来的,而加工部门的流动率最高。

技术主任马祥安,是老板的徒弟,能吃苦负责,不善于沟通,脾气很大。

技术副主任楚士忠,典型的老好人,从来不得罪人,他的承诺很少做得到。

出纳郑香草(张晓杰的老婆),好学,但很粗心。

财务总监助理张涛,人聪明,但总喜欢教训别人,指责别人的不是。

业务主任秦立章,脾气大,把很多客户得罪了。

财务主任方朴风,能力不足,去年10月份的账还没做完,不过月底就要离职了。

……

李卫一一听着,并简要地做了记录。最后,老板娘重点谈到马副总:

马副总是2003年4月加入公司的,以前与老板打了10年的交道,以前一直在内地国营厂工作,后来到珠三角一个企业做过技术经理。马副总是老好人,从不得罪人,而且经常带头破坏制度,比如:

吸烟,而且经常叫管理人员到他办公室聊天吹牛吸烟,弄得那些主任、主管有事没事跑到他办公室吹牛、聊天、吸烟。

不打卡,加入利风时说员工没必要打卡,因为国营企业就从来不打卡。

经常迟到,而且经常找厂里的人一起打麻将,打到很晚第二天也不请假,而且跟他一起打麻将的管理人员也堂而皇之不来。

经常公车私用,因此欠司机人情,所以司机根本不是出去公务也给司机签卡还司机人情。

老好人,从来不得罪人,下面有人违反制度也不处罚。

排挤人才,以前有一个经理章承楚,写了很多制度,但都被马副总破坏了,而且闹成对立的帮派,把章承楚逼走了。

……

老板娘曾经建议老板炒掉马副总,但因为老板和他有10年的交情,所以老板一直舍不得炒他。

李卫也简要地做了记录。

过了几天,李卫发现老板娘没有歪曲马副总,一些管理人员,没事就跑到马副总办公室抽烟聊天,烟雾绕绕。

李卫来了不到一周,品质部主任张晓杰打电话给李卫,斯玛特的品质系统经理黄行策大概10点过来给利风的管理和技术人员培训《潜在的失效模式及其效应分析(FMEA)》。斯玛特虽然是个香港的贸易公司,但还是利风一个比较大的客户,听林总说这个公司的人综合素质还比较高,黄经理主要负责供应商辅导这一块。

李卫听说过黄经理,就是他给林总提供的信息网站信息,林总数次给李卫提起过,所以李卫对黄经理也心存感激,早就想见见他。

黄经理9点半左右过来,他看起来大概有三十六、七岁的样子,看起来比较稳重的那种类型。一进来,林总就非常开心地迎上去,看来他们私交不错。林总给李卫和黄经理相互介绍了一下,李卫主动和黄经理握手,并对他向林总提供信息网站表示感谢,双方寒喧了一阵。

10点,培训开始,管理人员都来参加,黄经理将学员分为三组,一组组长是品质主任张晓杰,二组组长是生产总监马凌利,三组组长是品质主管贺步高。李卫在第一组,马副总和技术主任马祥安在第二组。

黄经理讲了一个多小时,就要学员们实际操作和讨论,由组长将讨论结果写在白板上,并到讲台前进行讲解。一天的课下来,李卫发现,马总监和一个工艺工程师心不在焉,还有一个主管在打瞌睡,其他人大都比较积极参与。

各组讨论的结果也出来了,轮到组长上去讲解了,一组组长张晓杰上去讲解,黄经理不时加以点评;轮到第二组,生产总监马凌利不愿上去讲,推着马副总去,马副总不去,马总监又推着马祥安去,大家都催着马总监快点去,最后马总监就是把马祥安推上去了。李卫看了,心里想:这个马总监怎么回事,不就是讲解一下嘛,即使讲错了也没什么关系呀,我们第一组也有没做对的地方,这没什么丢脸的,碰上麻烦就推别人上台,看来他的责任心可能有问题。

经过一天的培训和沟通,黄经理和李卫熟了起来,下午培训完了,黄经理和李卫聊了起来,黄经理说:

“利风有很多混日子的人,不换思想就换人,今天的培训各个人的表现你看到了吧?该杀的就要杀!”

“是啊,我一直在留意大家的表现,我会观察一段时间,谢谢你今天的培训,还是收获良多的。”李卫本来想留黄经理吃晚饭,但黄经理要赶回去,就送黄经理下楼了。

第三章 利风的现状

二、应付认证的ISO9000体系

这几天,李卫不时抽空看一下公司的ISO9000程序文件和行政制度,看累了就去巡查一下工厂。李卫发现,公司的制度没有任何编码规则,公司各个部门各种式样的小印章非常的多,三角的、圆形的、椭圆的、方形的,扇贝形,梅花形的,大的小的,不一而足。哪个主管主任头脑一热,就发个通告或写个制度,盖个自己部门的印章张贴下去。

李卫有一段时间专门研究过国内有关劳动方面的法律法规,发现各种法律、法规、法令、地方法规、通告、通告的通告,多如牛毛,缺少科学的编码规则,自然导致法律、行政法规、地方法规、政令之间的衍接性、严谨性、周密性大打折扣,最后就出现法律法规打架的情况,法律法规都打架,说明存在很大缺陷,系统性不足,其执行力自然要打折了。

李卫再看了一下公司的ISO9000文件,发现第三级指导性文件除了加工规范和检验规范,其他基本没有,没有工装夹具、刀具、模具、量具、测具、检具等使用与保管规范,没有工序作业指导书和工序检验指导书,没有品质控制计划(或QC工程图),更不用说新项目开发计划书、新项目进度检查表了,企业里最重要的三级指导性文件,基本来说是一片空白。

而第二级程序文件,非常简单,职责与权限一笔带过,工作程序非常粗放,一份程序文件一两页就写完了。中国一直崇尚‘半部论语治天下’的风格,是那种比较粗放型的管理,而西方的管理,恰恰是以精细严谨周密著称的。写程序文件,必须把操作者看成刚入门不懂的人,因此程序文件尽量精细些,可操作性才强些。李卫反对那些非常粗放型的文件,粗放型的文件让操笔者自由发挥的空间太大,程序就是径,径就是一条路,路不是平原,不能太宽,也不能太窄,太宽了会信马由缰,太窄了车辆过不了,同样操作性不强。所以写程序文件最容易体现“中庸”之道,太粗放不行,过度精细也不行,这个合理的度要根据企业的实际情况来把握。

一开始写程序文件,要尽量精细些,职责权限最好精细到具体的岗位,随着培训的到位,员工的稳定,对程序文件熟练程度的增加,员工技能水平与素质的提高,文件可以适当放“粗”些。而一开始就是粗放型的文件,有经验的管理者不用看就知道操作性和执行力度不强。

李卫找来文控员了解,原来2001年公司认证ISO9000时,顾问公司的顾问到公司咨询了几天后,就回到顾问公司“制作”了一套程序文件出来给利风,几个月就认证通过了。原来如此!

李卫想到他刚来珠三角时,ISO9000正流行,ISO14000/QS9000开始起步,李卫就是在流行的1998年通过培训拿了一张内审员资格证,那时顾问公司辅导一家企业建立ISO9000体系时,一般需要9个月左右时间,而现在3个月就可以搞掂通过,ISO9000体系涉及到组织变革、流程重组,一个系统的打破再重新构建,然后培训实施直到运作流畅,岂有3个月就OK的?李卫认为至少需要一年以上时间,而且要有专职的体系稽核人员进行日常性的体系稽核和产品稽核督促改进才行,李卫非常认同日本企业常设ISO9000事务局的做法,管理的改善是持续性的,ISO9000当中关于PDCA的描述就体现了持续改善的精神,李卫认为日本企业执行得最好。为什么西方好的管理工具,一到了中国就容易走形式化呢?

以前做ISO9000的企业,都非常认真,希望通过ISO9000提升自己的管理水平,但到了后来,ISO9000证书成了开拓市场的一把钥匙,很多客户要求供应商提供ISO9000认证证书,结果一些企业是为了拿下客户而认证,是为了认证而认证,一些负责任的顾问公司认真辅导反而让老板们不开心,于是一些顾问公司也变得“聪明”起来,迎合老板们这种急功近利的心理,于是双方皆大欢喜?这种畸形目标导向下的ISO9000体系,自然形式主义严重,增加成本而不是降低成本。这让李卫又想起绩效考核,绩效考核是一种工具,持续改善的一种工具,但到了中国,就变成为了考核而考核,结果从上到下都急功近利,只求结果,忽视持续的改善过程,走火入魔,忘记了过程与结果的良性互动,为了短期利益而牺牲企业长期利益,没有平衡短期利益与长期利益的矛盾。为了认证而认证,为了考核而考核,总是抓住了芝麻,丢掉了西瓜。

除了程序文件受控发行外,很多工程技术方面的文件资料不受控,一旦工程发生变更,必然造成现场出现多个文件版本,最终导致客户退货而使公司遭受损失。

由此看来,公司的ISO9000品质管理体系几同虚设,基本就是用来对付认证的,与实际基本脱节。管理制度则更是非常混乱,没有系统的编码,灵感一来,一个制度就出台了,缺乏严谨性和周密性。看来以后品质管理体系和行政管理体系的重新构建也是一个非常艰巨的任务。

第三章 利风的现状

三、两头受气的业务部门

一段时间来,李卫通过和管理人员的沟通,和老板及老板娘的交谈,与客户的交流,以及到现场的了解,李卫发现问题真是不少,比他当初想象的严重得多。

没有销售计划,也没有订单评审。目前的运作是业务部门接到订单,跟单主管江丽丽填上一张《生产计划单》下达给生产部门,李卫看过那《生产计划单》,哪是生产计划呀!所谓生产计划,是一大堆订单挤在一起,根据客户重要性、产能、资源等因素统筹分析,分出轻重缓急,这才叫生产计划,光一个订单填在一张表上下发,没有统筹安排怎么叫做生产计划?

公司要求客户交期至少给足45~60天,即至少提前45天下订单,目前的客户80%都提前45天下单(李卫以前公司做终端产品的交期也只是1~2个月,而现在仅一个铝合金铸造零部件就要45~60天,客户怎么会不拉走模具)

每个月被客户投诉10次以上,多的达到18次,投诉最多的是交期,其次是品质。

业务部门每天的工作就是在电话中不停地向客户解释、道歉。业务部抱怨生产部门没有出货的压力,生产部门则抱怨插单太多不合理。

这个世界本没有路,走的人多了也就成了路,虱子多了不痒,挨骂多了也就习惯了!

第三章 利风的现状

四、薄弱的技术基础

公司主要的技术掌握在老板、技术主任马祥安和技术副主任楚士忠手中,特别是马祥安最熟悉,离开了他们,别人都不敢拍板。

打样的产品和小批量的产品,光试模就5次以上,从试模到小批量试产需要一个月,个别产品2~3个月。

模具制造也没有生产计划,模具制造的主管抱怨模具设计时间太长,做模的时间短,只有25~30天,比正常的做模时间少了10天左右,模具也没有检验的人员,导致试模次数多。

技术、品质、生产三个部门沟通太差,由工程技术部门闭门造车编制加工规范和检验规范,品质部、生产部没有参与产品品质的先期策划,因为加工规范和检验规范都是工程技术部门提供的,工程技术部门没有人比生产、品质部门的人更了解现场,所以工程技术部门经常将样品做成精品,客户的品质标准则是精品的品质标准,而量产根本达不到这种标准。而且因为不是很了解现场,工程技术部门提供的规范就不清晰,客户的品质要求可能就不合理,技术文件也就不充分不全面,品质标准也无法细化,QC只能凭经验做,加工方法可能也不合理。因为部门间的横向沟通差,工程变更等信息更加通知不到位了。而技术部的主任、副主任则抱怨,别的部门出了什么问题都往技术部身上推。

模具设计没有工艺工程师参加评审,导致很多细节上的缺陷,因而引发品质问题。模具的图纸也不标示清楚,导致模具制造人员随意发挥,造成品质问题。

这就是中国目前典型的中小企业的特点,这种企业严格说来不叫企业,叫手工作坊,技术依赖于高层某几个人的经验,没有技术和经验的沉淀,而某几个人的经验也都是存在于脑中,有时一件产品如果一个细节没回忆到,可能就导致整个生产断裂,于是,任何一个部门,这种重复性的问题经常发生,这就是纯粹经验型的作坊式企业的管理,而老板说也说了,骂也骂了,依然于事无补,因为大家左耳进,右耳出,依然没有进行文件沉淀。连最基础的技术文件BOM表,大家都没听过。

收起阅读 »

自 序

2005年4月,笔者以一个空降兵的身份进入珠三角S市一家中小私营企业担任总经理。

400人的企业,组织结构有7个管理层次,因人设岗的各种官职满天飞,形式化的ISO9000品质管理体系,管理制度根本不成系统,效率低下,工作全凭个人经验因而朝令夕改,缺少文件的沉淀和培训,人员素质低下,普通QC中连个高中/中专毕业的都找不到。

客户给了45天的交期,但公司的及时交货率只有不到60%,返工率达30%以上,公司内部每天都在打混战,从上到下忙于救火,多家供应商因为欠款而中断和公司的业务来往,员工连续工作几周都没有一个休息日,员工吃住以及工资福利较差,2004年产值不到2800万,比2003年还低,员工年流动率达200%。

公司的“皇亲国戚”,以及围绕“皇亲国戚”的裙带关系,加上围绕一些旧臣的裙带关系,占了公司员工比例的50%以上,制造业核心部门工模车间的员工,80%以上是凭关系进来的,整个公司裙带关系异常严重,招聘晋升提拔加薪任人唯亲。公司成立16年,极少从外部引进中高级人才,只招聘过几个内地国营企业出来的管理层,且大都年龄偏大。

中高层管理人员带头赌博,上班抽烟、侃大山一侃几小时、迟到早退等现象非常严重,任人唯亲、死要面子、不爱学习、生怕别人偷学了自己的经验、斤斤计较、工资攀比、拉帮结派窝里斗、恐吓威胁上司、扯皮推卸责任、牢骚抱怨满天飞等劣质的一面,在公司找到了生存的土壤并茁壮成长,公司形成了一种类似鸦片战争前夕夜郎自大式的封闭文化。大部分管理者认为公司会在1~2年内倒闭,一部分管理人员也准备辞职,听说公司会引进“高人”,才抱着观望的心态暂时留下来。

面对这样一个烂摊子,笔者如何在这张发黄的旧图上修改绘制新的蓝图?如何提升生产能力,如何引进人才,引进人才出现了什么问题,如何建立管理体系,如何纠正这种灰色企业文化,这中间遇到了什么困难和阻力?笔者一一向您道来。

正当改革一路凯歌之时,一场突出其来的市场寒流突然来到,原材料价格下半年一路飙升近40%,同行多家中小企业倒闭,整个行业出现二十年从未有过的萧条逆市。而且人民币汇率升高导致公司利润率下降,政府因为产业转型重点发展高新技术企业,开始提高政策门槛,企业成本加大。

面对这种逆境,笔者又如何应对?一年的改革下来,公司在全行业萧条的逆市下取得了怎样的成果呢?最后笔者的结局如何呢?

笔者以一种娓娓道来的叙述,向您描述了这一年的变革历程,文字是平和的,因为是笔者在平和的心静下描述的,但变革过程却是波折动荡坎坷的。

最后笔者对中国私企变革进行了一定的反省和分析,并凭借良好的人文底蕴,从文化思想层面对中国的企业变革进行了深入的剖析,很多专家把中国私营企业难以长大的根源归结为儒家思想的影响,而笔者针对韩非子的法家思想与孔孟儒家思想嫁接而成并影响中国几千年的外儒内法思想进行了主要的批判,认为这种杂合的权术思想对中国人的深刻影响才是导致中国企业做大做强的瓶颈。

这不仅仅是一部职场小说,这中间融合着各种大大小小的案例,包括高、中、基层各个层面的案例,涉及各个部门的改革,以及企业文化的改造案例;这也不是一部纯案例的管理专著,本书基本是按时间顺序进行描述的。这是一锅鸳鸯火锅,笔者自己从实践中总结提炼出来的经验以及职场感悟是其中丰富的调料。

本书描述了当前中国典型的中小私营企业的特点,并针对很多现象进行了深入的剖析,本书十多个大大小小的案例,以及笔者从经验中总结提炼出来的经验加上良多的职场感悟,无论您在大企业还是中小企业,无论您是在外企还是私企或是国企,无论您是董事长、总经理,还是中层经理、基层主管、文员以及应届大中专毕业生,都可以从中汲取经验和智慧,里面很多案例可操作性、可借鉴性强,一些见解视角独特,思想深刻新颖,能不断启迪读者智慧的火花。

本书很多地方源自于笔者工作中的感悟以及近10年管理思想的提炼,读者慢慢细品后加以思考亦会感悟良多,您甚至可以把她当成一本工具书,当您为工作烦恼的时候,随时可以翻翻,或许从中可以找出灵感。

希望这本书对您有所帮助!

前 言

改革开放二十多年来,中国的私营经济蓬勃发展,并且越来越在国民经济中呈现举足轻重的地位。

2004年,私营企业对国民经济的贡献率超过60%;私营工业企业完成规模以上的工业增加值以及规模以上工业企业利润的一半以上;各类私营企业已经实现了中国70%以上的对外出口;在全社会城镇固定资产投资方面,各类私营企业的投资比重也超过了40%。(摘自《2005年1000家中国私营企业调查报告》)

从发展趋势来看,国有企业的市场竞争力将越来越低,私营经济在国家经济中的份量,在未来一二十年里,将可能陆续超越国有、外资经济,对国民经济起主导作用。

因此,职场人士在职业选择时无法回避的一个现实就是:选择欧美外资企业、大中型垄断国企的空间将越来越小,特别是全球500强外企、大中型垄断国企的选择空间又更小了。大部分的职场人士和应届大中专学生在职业生涯中面临一个现实就是:你将加入到私营企业去。

据统计,美国500人以下的中小企业所占比例达90%以上。在日本510多万家企业中,中小企业所占比例高达99%,其就业人员约占企业从业人员总数的77%。如果按中国官方规定的年营业额3亿元为中小企业划分标准的话,中国中小企业的比例为99.79%;按我们通常的年营业额1亿和5000万为中型、小型企业划分标准的话,中小企业的比例也超过90%,而且就业机会的75%以上都是中小企业提供的。在中国的中小企业中,制造业又占了非常大的比例。研究发达国家的经济发展史,大都是制造业发达后,第三产业才随之发展起来的。可以预测的是,在未来的一二十年里,中国还是制造业唱主角的。

所以,职场人士、以及应届大中专生,将来很多人要进入中小私营制造企业,或者有些高级人才在外企遭遇玻璃天花板的职业发展瓶颈后,私营企业也是其首要的选择,哪怕现在它问题可能很多。

私营企业高速蓬勃发展的另一面,却让人不太乐观,据《科学投资》采访和调查,中国中小私营企业的寿命是3~4年,中国每年倒闭的企业有100万家,是美国的10倍,若考虑到两个国家在企业总数上的差别,这一数字可能会更加惊人。当然企业倒闭并不可怕,企业和人一样有自己的生命周期。但我们希望中国的企业能够活得更健康一些、长寿一些,而不是在童年、青少年时早早夭折。

为什么这些私营企业寿命如此之短,举一个例子,笔者以前在一家港资企业担任主管时,听公司元老说20世纪90年代中期,公司生产一盒录像带的成本仅四五元钱,而卖出去是二十多元,这样的暴利,老板哪里会想到管理变革?据笔者了解,20世纪90年代,一些制造企业的利润率居然可以达到500%甚至更高,90年代一个普通手机可以卖一两万,但现在不同了,现在制造业中,净利润率有10%都算是非常不错了。

随着金融体系的逐步完善、全球资本的互通、民间资本的激增和游弋,任何一个新兴的暴利行业一出现,马上雄厚的投资就铺天盖地而来,竞争则不可避免,适者生存优胜劣汰的法则立刻上演,机会窗的时限性越来越短,地球上的资源是有限的,原材料价格在不断上涨,员工工资在增长,依靠原来那种高耗能粗放式的管理模式已经无法生存,2005年下半年全球铜、铝、锌等原材料价格爆涨导致众多中小企业倒闭就说明了这一点。

所以经济全球化及微利时代的到来,加剧了国内大多数行业的竞争程度,国内私企的生存与发展面临着前所未有的挑战。然而,同样生存在市场环境下的企业,为什么有的能够长久不衰,甚至越做越大越来越强,有的却困难重重,举步维难,昙花一现?原因固然很多,但其中主要的原因在于:有的企业能够根据市场的变化勇于变革,以变制变;有的企业却不思变革,一条道走到黑。

笔者通过对比发现,在2000年前,珠三角地区招聘的主角企业是一些港台来料加工企业,但近几年,招聘的主角慢慢变成了国内私营企业,这说明一个什么问题,说明很多来料加工企业不思进取,一天到晚为人加工,当年利润高时活得太安逸了,因而小富即安不创品牌不重视管理,结果今天不是“死”了就是“病”了。笔者在珠三角工作的第一家台资企业,当年曾是行业前三甲,但也于前两年倒闭了,笔者发现这家企业从出生到死亡,从来没经历过“变革”,也没有内部持续的“改良”,夭折是必然的,而相距几十公里不远另一家做同样产品、当年规模同样大小的台资企业,却因根据市场变化实行变革,一方面根据市场调研调整产品方向,开发出适销对路的产品,一方面不断引进人才在管理上不断改良,现在发展到8000多人,产品行销全球各地,成为非常知名的品牌。

有一句话这样说:不改革是等死,而改革是找死。

欧美的企业,经过工业革命后一两百年的发展,已经日趋成熟,企业从创业之初就懂得规范化运作的重要性。而在中国,改革二十多年要吸收国外两百多年的经验,加上中国文化对西方文化的抵触,消化起来是有一定难度的。中国的私营企业,打个不恰当的比方:处于婴儿时期、童年时期、少年时期、青年时期、壮年时期各种发展阶段的都有,因此每个企业的时空背景是不同的。所以,中国企业的变革,是“摸着石头过河”,没有现成的模式可以照搬。国外MBA的案例,都是一些成熟企业的案例,中国MBA教程中的案例,大都也是一些大型成熟企业的案例:华为、联想、海尔的,恰恰缺少那种处于发展过程中的销售额在3亿以下的中小企业案例,中国企业目前的平均管理水平,大抵相当于西方发达国家100年前的管理水平,因此,中国中小制造企业的管理者应该先掌握科学管理大师泰勒的科学管理,在此基础上再学习ERP、精益生产、六西格玛等,泰勒的科学管理是制造业管理的基础,作坊式的经验管理由此步入工业化规模生产,在中小制造企业,泰勒的科学管理并没有过时,没有了科学管理的基础,什么以人为本皆是空中楼阁。笔者发现,别说年产值几千万的企业,就是很多年产值几亿的企业,都没有把这个基础打扎实,都有程度不一作坊式管理的特点。笔者通过变革的经验以及研究很多中小企业变革的案例发现,中国很多中小企业的变革,实际上就是重复泰勒当年对作坊式经验管理进行变革的老路,而且很多职业经理人实施变革所遇到的挫折和泰勒当年也很相像。笔者和朋友在聊天时谈到中国MBA教学时开玩笑说,中国的MBA案例应该从婴儿、童年、少年、青年、壮年、中老年各个阶段都要有一些,应该让大家先学会走路再学跑,不能像电影电视上一样尽是给大人看的电影电视剧,还要有些儿童剧、少年剧目,中国中小企业占了90%多,如果MBA教育忽视了这个市场,绝对是个失策。这可能也是当今中国很多企业特别是中小企业对MBA教育比较失望的原因之一:偏离中国国情,脱离中国实际。当然,这不能全怪中国的MBA学生,这与中国的MBA教育目前还是卖方市场有关。

中国目前的MBA教育很大程度上偏离了中国的国情,很难有一些针对性强的本土案例进行参考借鉴,那么中小企业的管理变革很大程度上就依赖变革者的经验积累、素质、悟性、魄力以及人格魅力,一旦变革者的经验、素质、悟性、魄力、人格魅力不足,就可能导致变革失败或流产,所以,在中国的中小企业真正变革成功的比例并不高,笔者估计变革失败的和变革流产的中小企业占了80%以上。中国中小私营企业变革的成功率本来就不是很高,私企老板大都又以一种叶公好龙、急功近利的态度对待变革,而不是抱着背水一战及风物长宜放眼量的态度进行变革,一旦受点挫折,就质疑变革者,怀疑变革失败了,加上变革的知本方没有与资本方进行平等对话的权力,而往往在资本方的质疑和高压下难以坚持,最终这种高层的不和才是真正导致变革失败的根由。最后,大家就总结出:不变革是等死,变革是找死的悲壮名言。

纵观那些变革成功的企业,大都是抱着破釜沉舟背水一战、不以变革一时得失而计较的企业,反而那些试试看、叶公好龙式的变革企业,往往因为缺乏偏执入里的勇气而以失败而告终,一个人不伤筋动骨岂能顿悟?变革怎么可能不流血没有牺牲?2001年中国私营企业500强的最低门槛为营业收入2.97亿元,2002年提升至4亿元,2003年更增至6.08亿元,2004年为9.72亿元,2005年为13.36亿元。这些企业绝大部分是通过变革成长起来的,而这些变革企业的成长,也导致中国这些100万家不变革企业的倒闭。即使这500强企业里面,每年也有20%左右的企业被新面孔替代,5年基本上重新洗一次牌,即5年内不进行管理变革或持续改良,现有的管理模式就可能无法适应这个时代。当今的时代,基本是以大吃小,赢者通吃的变革时代,而且变革不是一次就可以一劳永逸的,变革是持续的,这个时代,唯一不变的就是变化,借用三星董事长李健熙的一句话:“除了老婆孩子,一切都变!”所以,管理变革、管理精细化、从内部挖掘潜力成了唯一出路。

第一章 在利风的最后一天

2006年4月7日,加入利风一年零七天,从明天开始,李卫就不属于利风的员工了,想到这,李卫产生一丝凄凉之感,虽然在这家公司只有一年时间,但毕竟利风是他迄今为止倾注心血最多的地方,有付出才会有感情,他的头发也在这一年中变白了许多,不过想到从明天开始,自己终于可以好好睡睡懒觉看看书,休息调养一翻,他心中又不由产生一种轻松感。

李卫的辞职是3月31日到期的,后来老板说新任总经理要4月10日才能上班,希望他再多呆一个星期,因为这段时间也是个关键时期,去年底今年初开拓的大客户伏特狮公司前几批量产就在这段时间,他担心这段时间出现管理空档导致出乱子,李卫于是就多呆了一个星期。

下午4点多,李卫到各个车间转了一圈,正准备出去,在球场上,碰到了生产计划与物料控制部(PMC)的刘经理,刘经理正忙着指挥安排一批紧急的货物外发,正在装车,刚好装完车,看到李卫来了,走上去和李卫打招呼。

刘经理本来要送送李卫,李卫笑着婉拒了。对于这些礼节李卫是不太看重的,但他感觉到刘经理的送行是发自内心的,他心中还是感觉到一阵温暖。

装完车,两人在球场上聊了起来,刘经理谈起公司的未来以及她个人的未来时,隐隐表现出一种担忧,李卫鼓励她:

“别杞人忧天,新来的总经理对我们公司也比较了解,虽然他风格上也许和我不一样,但他应该还是比较认同我们这个队伍的,现在虽然细节的问题还很多,但大的结构性框架性的问题已经解决,人员也稳定了,又拿下了几个大客户,而且第一批量产成功交货,只是我们制度与流程刚实施不久,没聘请专职稽核人员监督,执行力度还不是很到位,新的总经理进来后,我相信这个问题会有好转的。不过这两个月刚转变为旺季,购买所支出的资金多,加上近期因为Bluechip事件导致我们回款率有点偏低,现金流可能有点紧张,但过完四五月份就会变好。不用急,一切会更好的。”

这段时间,无论哪一个经理想了解李卫的离职原因,李卫都不解释,而是给他们打气,虽然说地球离开了谁都照样转,但对于利风来说,一个总经理离开,给公司造成的震荡还是比较大的,特别是第一任对公司进行变革总经理的离开,对很多管理人员的士气会造成影响,相当一部分管理人员是受李卫个人魅力的影响才加入公司,并对公司充满信心的,哪怕公司在行业最萧条时,李卫的自信与鼓舞让他们看到光明依然有信心。

李卫不能把牢骚抱怨说出来,他在听徐尊龙教授讲的《组织无我——团队建设的十大关键》课程中的一句话:任何人都可以向上级抱怨,但做到总经理、董事长后,就已经失去了牢骚和抱怨的权利。

在这一年中,他心中并不是没有抱怨,相反,他所受的委屈不少,但他一直控制住,一旦总经理经常发牢骚抱怨,对公司会造成很大的负面影响,牢骚抱怨是具有传染性的,听了徐尊龙教授的课后,更不会有牢骚抱怨了。至今为止,只有一个人真正知道他离职的原因,那就是行政人资部的陈经理。一个月前李卫提出辞职时,他在李卫和老板中间协调了好几天,李卫被陈经理紧追不舍的逼问,最后迫不得已才讲出真正辞职的原因,幸好陈经理的保密性非常强,不是那种管不住嘴的人。

别的经理来问李卫,李卫告诉他们:自己和老板性格比较相似,都太有主见了,容易出现性格同质化,这对于公司的未来发展不太好,趁现在基本上的框架理顺了,新客户也搞定了,要好好休息几个月,让林总招一个性格互补的为佳。

当然,部门经理都很聪明,有些部门经理从这几个月老板对待李卫的态度转变中就看出些端倪,但李卫通常没有过多的话,他们也不好多问了,有几个部门经理要单独找李卫出去坐坐,也许是叙叙情或者送送行,也许是想探些口风,李卫也都以不接受部属请客为由推辞,或者说:“这几天我没空,到时我请你们吧。”在非正式场合,李卫要么不说话,一说起话来完全是发散思维天马行空的那种人,李卫担心吃饭时一旦打开话匣子会收不拢而漏嘴。

部门经理有牢骚有抱怨可以发泄,李卫的抱怨向谁倾诉呢?因为他是总经理,总经理已经失去了牢骚和抱怨的权利,只有解决问题的权利,一旦他向下属抱怨,下面会感觉高层不和,定然感到没有安全感,导致人心浮动,做事的品质与效率肯定低下,现在是关键的转折期,公司年初开发的最大客户正在第一次量产的时候,如果出了问题,大家3个月的辛苦和努力全部白费,从李卫自私的角度来说,他也不希望在他离开的时候出现人心浮动的局面。

李卫离职前的一个月,不管老板在什么公开场合如何带成见的指责他,他依然不反驳,这时候稳定压倒一切,以李卫以前那种强硬的铁腕个性,这种忍耐是不可思议的,但李卫经过这一年的历炼,磨练出刚柔并济的个性,他尽量不在公开场合和老板发生冲突,也尽量不把牢骚情绪传给大家,一年来,他的忍耐力倒是增强了。

和刘经理聊了一会,李卫看了看表,快5点了,还是提前一下走,不想惊动任何人,下午发了辞别的邮件给大家,巡车间前也给老板打过招呼,老板说要用车送送李卫,李卫拒绝了,虚荣的排场李卫能省则省。

和刘经理告别后,李卫走出利风的大门,李卫想起《再别康桥》:“轻轻的我走了,正如我轻轻的来,我轻轻的招手,作别西天的云彩……”只是这时,李卫心中怎么也产生不了徐志摩的那种诗情画意。

走出几十步后,李卫回头再看了一眼利风,眼眶中似乎含着泪花,鼻子有丝微微的酸,看了两秒后他转过头,快步离开了……

晚上,李卫难以入睡,刚加入利风时激情飞扬的场景、产值创历史新高时和大家一起卡拉OK开心满怀的场景、给管理层培训时滔滔不绝的场景、和部门经理一起参加外训时热情参与的场景、公司举办晚会时热闹非凡的场景、公司新食堂开张时大家激动万分的场景、新开发的最大客户伏特狮第一次审厂时紧张忙碌的场景……这一幕幕好像发生在久远,又好像是发生在昨天……

第二章 加入利风

一、无心插柳柳成荫

加入利风,还是有一番巧合的。李卫在上一家S市中光顺机电公司担任生产计划和物料控制部(简称PMC)经理,中光顺公司是一家私营高科技企业,但实际上像极了国有企业,因为是一家内地国有企业投资控股的,中高层管理人员都是内地国有企业派来的,后来实行MBO(管理层持股),成为私营企业,但里面的企业文化还是国有企业的文化,没有任何变化。只有公司的常务副总薛副总不是国有企业派来的,他是外聘的,因为客户对薛副总的技术水平非常认同,指定要他担任公司的总工程师,薛副总的技术天赋让李卫佩服不已,后来薛副总慢慢转到管理岗位,薛副总过来后,才到市人才市场招聘一些中层管理和技术人员。

这两年,中光顺的产值不断下滑,成本居高不下,品质也老是出问题,高层的主要工作变成经常到客户处进行解释。薛副总很想变革,但他是做技术出身的,一是不知从何下手,从哪里找切入点,二是企业的中高层80%以上是原来国有企业的,而且还都是小股东,个个以老板自居,薛副总外聘的中层管理技术人员,大部分都被排挤走了,最后留下来的只有两个,变革的难度比较大。

李卫进来后,发现所有中层小股东经常喜欢对别人指手划脚或教训别人,有意无意在自己面前显示一下自己的“二老板”身份,但李卫从不理会谁是不是股东,凭借扎实的理论功底和实干的精神,以及舌战群儒的口才,加上还不到30岁,有股初生牛犊的冲劲和锐气,推行了部门内部的改革,并带动了其他部门的局部改革,业绩还不错,公司的产值也不断往上走,客户也越来越感觉到公司往良性的方向上走,薛副总觉得奇怪,以前他推动一些变革,总是推动不了,李卫这家伙,一个部门经理而已,横向推动,居然推动的力度和效果比他推动的还好,他觉得李卫是个人才。不到半年的功夫,那些部门经理很多还是比较服李卫,虽然嘴巴上不说,但老总们不在的时候,部门经理之间有争议,一般都找李卫来裁决,而且李卫裁决得还算比较公正,哪怕自己部门错了也绝不偏袒。

李卫认为,光说不练的管理者没人会服,像老黄牛一样只会耕田没有理论,也推动不了工作,只有那些知行合一,理论功底扎实,而且亲身带头进行实践,修正理论,找到最合适的方法,才能折服别人,这样管理者的人格魅力也得以彰显出来。

薛副总是一个心胸宽广识才爱才的领导,经过他的提议,公司总经理樊亮同意让李卫担任总经理助理兼人力资源经理,本来李卫想更进一步深化改革,但随着改革慢慢深入,了解一些事情之后,李卫终于明白了,樊总只不过是拿他来做做样子,表示“重视”人才而已,樊总对几个副总都不是很信任,他担心某个副总会把总经理架空,他让两三个副总之间进行相互牵制,并让一些能力不强但和他私交好的小股东担任中层,以便自己能掌控全局,李卫在推行的过程中,慢慢洞悉了这一切后,非常失望和压抑,他终于明白这样的企业文化,只会把有才华的人才像温吞水煮青蛙一样扼杀掉,一旦在这种企业呆上几年,自己会变得没有任何棱角,从而将在激烈的职场中失去竞争力。

李卫知道,如果继续熬下去,过一两年时间,也许他能混个副总的“名号”,但慢慢他的冲劲和激情都将磨灭,李卫可不想将来变得像樊总一样双眼无神,走路乏力,不然在珠三角这个竞争激烈的地方,无法保持职场的竞争力,李卫的步伐永远是行如风,在得与失的权衡中李卫产生了离开的念头。

不过,李卫自己认为在中光顺最成功之处在于:基本上把大部分中层小股东都摆平了,压住了他们这种“二老板”的傲气,而且让公司中高层都意识到这种“类家族企业”的弊端,到李卫离开时,公司外聘的中层管理人员占了一半以上,占据了主导地位,使公司至少处于缓慢进步的状态当中而不是倒退。

春节后是人才流动的高峰期,李卫抽空到信息网站上浏览一下,看有没有合适的职位,他希望有一个平台,一个比现在更大的平台。很巧的是,第二次浏览的时候,他就发现一个非常适合自己的职位,一家叫利风的企业招聘一个副总经理,这家企业成立于1989年,以前是做模具的,1992年开始从事铝合金铸造,现在年产值不到4000万,而很多客户说其设备能力可以做到6000万,客户来审厂,对模具设计的评分比较高,而管理的评分很低。老板想找一个能人,能将产值做上去,并许诺给予优厚的分红。

李卫第一眼看到这个招聘信息时,心中确信:“此职位非我莫属。”

利风400人左右,和自己现在的企业人数差不多,铝合金铸造行业和自己现在的企业都属于五金类行业。李卫在电子电器行业,以及五金类行业都工作过,订单型的电子电器企业生产过程时间短,而原材料备料时间长,所以瓶颈通常卡在物料需求这一块,管理重点也在于物料控制这一块,很多电子类企业通常是不待料就呆料,不呆料就待料,这一块最难控制,是企业最大的瓶颈。而五金类企业,其原材料反而相对简单,但生产流程较长,通常要经过下料、粗加工、表面处理、精加工、装配、包装等工序,很多零部件还要经过外协加工,所以,这类企业的瓶颈在生产现场,管理重点在生产计划和现场管理这一块。为了进一步确认,李卫上了这家企业的网站,从网站上的组织结构、企业发展历史等公开信息中,李卫基本上了解这家企业为什么会产值这么低。

李卫写了一封邮件给这家企业的老板,就这家企业所公开的主要信息进行了分析,分析了这家公司产能低下的主要原因有以下几点:

• 组织结构设计不合理

(组织结构图见下页)

李卫分析了这种组织结构的种种不合理之处,并断言这种组织结构通常人浮于事、责权不清,导致扯皮严重,一天到晚大家不是在积极的解决问题,而是在消极的推皮球。

而且这种组织结构设计的不合理,导致ISO9000程序文件肯定是形式主义,缺乏执行力。

• 没有设立专门的生产计划和物料控制部门