带你们看一波老板的操作

私企

年销售1500万

喜欢早令夕改

老板喜欢天马行空

老板娘喜欢插手每个部门

最后还得意的炫耀:如果没有我,你们这个事情又没有办好

老板经常晚上三四点起来视察车间

然后第二天就是一个主意

为什么“理顺”内部

高价聘请第三方培训

然后各种高大尚的目标

各种大饼

亲手整理车间

亲手规划

反正是各种瞧不起内部管理人员

然后又不辞退

一个组织架构

一个月改几次

今天划归这个领导

明天又给另外一个部门

反正各种作

老员工说每年车间不“整理”几下都不会停止的

开会大家都是点头

因为你反馈解决不了的问题

就给你说那是你们的事

你们搞定

我要的是结果

当你提到没有人时

直接告诉你

没人你自己办法

或者自己上

公司留不住人

不会拍马屁根本无法生存

收起阅读 »

年销售1500万

喜欢早令夕改

老板喜欢天马行空

老板娘喜欢插手每个部门

最后还得意的炫耀:如果没有我,你们这个事情又没有办好

老板经常晚上三四点起来视察车间

然后第二天就是一个主意

为什么“理顺”内部

高价聘请第三方培训

然后各种高大尚的目标

各种大饼

亲手整理车间

亲手规划

反正是各种瞧不起内部管理人员

然后又不辞退

一个组织架构

一个月改几次

今天划归这个领导

明天又给另外一个部门

反正各种作

老员工说每年车间不“整理”几下都不会停止的

开会大家都是点头

因为你反馈解决不了的问题

就给你说那是你们的事

你们搞定

我要的是结果

当你提到没有人时

直接告诉你

没人你自己办法

或者自己上

公司留不住人

不会拍马屁根本无法生存

收起阅读 »

质量管理之行 体系篇 第4部分

文章为作者原创,未经授权不得以任何形式在公众号和其他媒体进行转载,不得进行任何商业应用,如需转载和商业应用请联系作者授权。

欢迎把文章转发给好友和朋友圈分享!

推荐相关文章阅读,请点击下面链接:

质量管理之行 体系篇 第1部分

质量管理之行 体系篇 第2部分

质量管理之行 体系篇 第3部分

[图片]

质量管理之行 体系篇 第4部分

目录

一、体系氛围

二、如何衡量体系或系统的好坏

三、体系(流程)的复杂程度

四、流程的作用

五、体系部门的作用

六、过程所有者的作用

七、文件编制人员的能力资格

八、管理过程的设置

九、流程的范围

十、支持过程和接口关系

十一、体系文件的层次

十二、程序文件中的活动如何描述

十三、上级管理者是否可以代替下级(管理者)进行审批?

十四、组织架构变化和体系流程更改的不同步问题

一、体系氛围

如果公司的员工对体系没有正确的认知,可能很难开展体系工作。也就是说大家不认可体系,不知道体系的作用,或者是认知比较狭隘,体系就不会被重视。

影响体系氛围的关键和重要因素是领导支持,如果领导的认知不到位,对体系的重视程度不够,各部门是否配合就取决于各部门的责任心和个人关系,以及体系部门的沟通能力和专业能力。

除了各部门的认知和领导支持外,还有体系部门的态度和专业能力原因。如果体系部门不能让体系承接公司经营,不能为各部门提供支持和服务,未营造出合适的体系氛围或公司氛围,那么体系不但不会被重视,还是被轻视和嘲笑。

不管是各部门的原因还是领导原因,不管是认知问题还是内环境问题,不管是态度问题还是公司发展阶段限制,根本原因都是体系部门的问题。为什么这么说呢?体系部门是给公司服务的,是给老板服务的,是一个管理职能,体系就是体系部门的“输出”或“产品”也是提供给老板的“服务”。自己的产品和服务能满足顾客需求吗?有价值吗?所以体系部门才是体系是否被重视的根本原因。体系部门要想办法让领导重视和认可,让各部门重视和认可,以得到领导和各部门的配合和支持。

为什么体系不被重视和认可?体系部门做出让领导感到有价值的成绩了吗?做出让各部门信服的工作了吗?给老板和各部门解决了什么问题?这是从结果或业绩来分析体系不被重视的原因。做出对公司对各部门有价值的成绩,那就会被重视和认可。

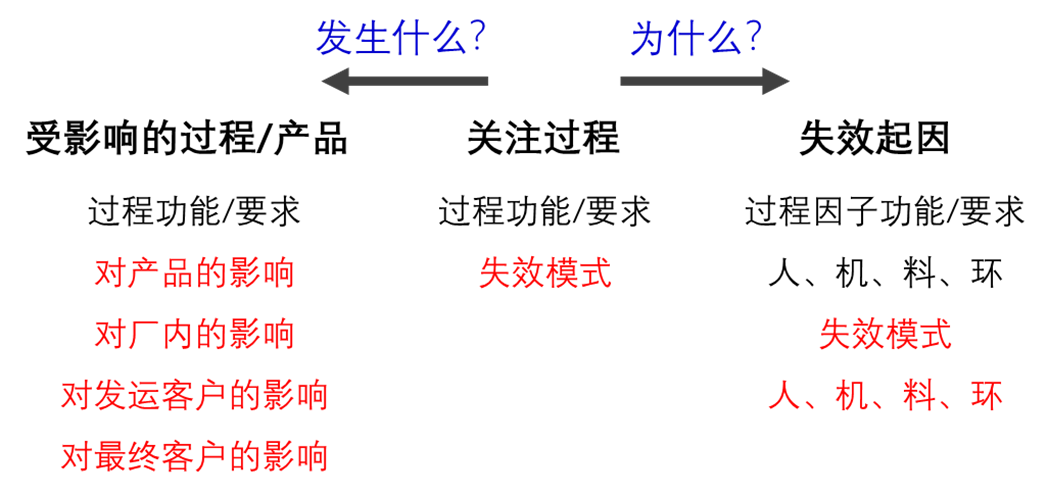

还有就是通过培训和宣传,说明体系的重要性,介绍体系能为公司和各部门带来什么价值和益处。如果拿工作中的实际案例说明,会更有说服力。比如以具体的问题或案例,分析出原因,说明和体系流程的关系,证明通过体系流程可以有效解决这样的问题。

如果一个公司职责不清,连管理问题和执行问题也分不清,有的可能是流程没有可操作性,但是说员工不执行,这样能赢得员工的支持吗?如果很多问题都很低级,表明各级管理者的管理作用都未有效发挥,这是什么问题?肯定是体系问题!有人可能会说,是总经理或老板问题吧?的确是老板问题,因为老板的“参谋”和“幕僚”未发挥作用,为老板服务的管理职能未发挥作用。站在老板角度应该是体系部门的问题,站在旁观者角度才是老板问题。站在老板角度是体系部门的问题,这样的立场没问题吧?所以体系部门应站在老板立场去思考,主动为老板服务和承担责任。如果体系部门也站在旁观者立场,认为公司里管理很乱,各级管理者都没发挥作用,那就是老板的问题,这样的体系人员难道不知道自己吃谁的饭?不知道自己给谁服务?职业素质有待加强!

顾客再不好应对,再不讲理,也要适应顾客的方式,更不能抱怨,因为老板不能改变顾客,也不能“开除”顾客;不管政府和相关方的要求多么严格,老板也要适应,更不能调整政府或换个竞争对手,这就是老板所要应对的外部环境,很多时候是不能改变的。有时内部环境也是一样,有的员工跟随老板创业,没有功劳也有苦劳,也是不能随便改变的。老板不能改变内外部的因素,所以需要管理职能协助或帮助老板用合适的方式去解决和协调问题,去达成公司的经营目标。所以给老板或总经理服务的管理职能,要明白自己的职能价值,要有合理的站位,不能随便抱怨公司环境或氛围不好。如果公司什么都好,老板也没有困难,还用设置管理职能为老板服务吗?体系部门要站在公司经营的角度,站在老板的角度去策划体系,营造氛围,没有理由去抱怨公司和老板,体系不好或公司氛围不好就是体系的责任!

通过培训让大家知道体系的内涵和意义,员工的认知取决于体系部门的培训,如果体系部门自己都不清楚体系的范围,认为体系仅仅是满足认证,或者是通过顾客审核,那公司的员工就会把体系等同于认证和顾客审核。如果体系流程文件编制得不好,或者是策划得不好,是一堆形式化的文件,那么公司员工就会认为体系就是编文件,而且文件还没什么用。如果体系是用来承接公司经营管理,为老板服务,而且真能解决实际问题,那能不被重视吗?所以体系部门的培训和导向很重要,体系是否被重视取决于体系部门的培训和工作方式。

从现在很多公司的实际情况来看,很多情况是体系人员的专业能力不能满足企业的需求,再加上外部认证公司的竞争和管理问题,很轻松就能“花钱买证”,所以导致体系不被重视。很多发展中的企业因为体系水平不足,非常影响运营效率,也有很多成本浪费,在竞争激烈的产业环境下倍感压力。比如公司内部数据失真,数据统计没有实际作用,不能体现公司运行的真实情况,掩藏了很多管理问题。比如没有进行物料和工时的投入产出管理,材料和工时浪费严重,增加公司的成本。因为体系流程策划不合理,职能职责不清晰,导致内耗严重,只能增加岗位编制才能应对部门间的内耗,有责任感的员工可能不愿忍受这样的勾心斗角而跳槽,属于逆淘汰的公司氛围。也就是有能力有态度的员工选择跳槽,没能力没态度的员工反而很适应环境(不得不适应)。

体系如何被员工重视?体系的权威如何建立?

1、让员工知道体系是什么?有什么作用?包含什么内容?让大家知道体系的作用,对体系的认知达成共识。如果大家对体系认知不一致,会容易因认知不一致降低工作效率。尤其是体系的基础专业知识,既能营造体系氛围,又能当作培训教材,还能用来培养专业的体系工程师。有正确的认知,有共同的认知,才能有利于达成共识,才能更好地合作,这是体系氛围形成的基础。

2、认真地策划体系和流程,不是编一些没有实际作用的文件,改变员工的认知,让流程文件能符合实际工作,并有利于工作开展,用事实证明体系的价值,这是体系氛围形成的关键。

3、体系或流程文件培训不是直接把文件内容转化成PPT,要在教材中说明文件内容的目的和背景,这样才能让大家真正了解一份流程文件的含义。

4、执行力审核,通过执行力审核维护流程的权威。

5、完善基础管理和绩效指标管理,能真实衡量成本和浪费,体现老板所关注的内容,把过程绩效指标和公司经营指标承接起来。如果想要提升过程绩效,就需要完善流程,以此提高各部门对流程改进的积极性。

6、通过体系流程为公司为各部门解决实际问题。

案例:检验员首件检查时,测量不合格,检验记录却是合格。

分析:测量不合格,但是记录的却是合格,这是明显的作假行为,员工之所以敢作假,是因为作假后不会被发现,也不会承担相应的责任。

从体系设计角度审视问题,可通过逆向的责任追溯消除或降低员工作假的动机。线体作业、成品下线、成品入库、成品发运、顾客反馈等多个环节发现的问题都要进行责任追溯(责任追溯不等同于罚款),这样员工作假后可能被发现,承担相应的责任,基于这种压力,可避免员工作假。值得注意的是问题发现的越早,问题造成的影响越小,质量损失也越小。

除逆向追溯外,正向的检查点设计也可以规避问题发生。检验不合格却记录合格,这是明显的作假行为,需要承担严重的后果,正常情况下员工层不敢作假。首件不合格还证明过程异常,输出的生产特性偏上、下限,但既然员工放行后,后续也无问题反馈,说明“不合格”对后续影响不大,这点也可以发现产品标准制定是存在问题的。标准制定存在问题可从试生产、量产移交、日常首件检、抽检、产品审核、工艺纪律检查等过程中暴露出来,但现在问题迟迟没有暴露,证明上述的检查点设置均在问题,证明整个体系已失效。

设计变更审核的一个技巧就是通过初版控制计划、PFMEA、辅料清单、BOM清单与现场实际情况进行比对,可更容易发现现场的设变点,通过查看设变文件记录,即可发现设变过程中存在的所有问题。只要有问题,就将问题暴露出来,执行部门也就重视执行力了。

首件记录表需由班组长及以上管理层审核、确认,管理层的职责发挥也失效了。其次,首件检验不合格应该如何反馈、如何处置是最基本的要求,这些都需要在流程文件中进行标准化,如果流程文件中没有要求,那就是流程文件的问题。

一个简单的问题通过了各级管理层的逐层把关,还是流出了,说明管理职能发挥失效了。那如何才能确保各级职能正常发挥呢?可通过流程、职责、作业标准的设定确保,这也就是我们一直强调的体系。

如果把执行力审核做好了,这类问题也不会发生。如果现场的数据统计失真、绩效考核也会失效,公司内谁干的好,谁干的不好都不确定。执行力审核维护的是体系的权威,现在现场存在大量的低级问题,但是执行力审核都发现不了,这也导致了现场漠视流程、才会弄虚作假。

二、如何衡量体系或系统的好坏

这里的体系绩效不是指体系部门或体系工程师的绩效,是指公司的管理体系的好坏怎么衡量。因为体系是由体系部门策划和搭建的,所以这些指标也是衡量体系部门或体系工程师的绩效指标。

衡量体系的绩效用什么指标?首先要看体系的定位,然后考虑体系的范围,再结合体系的输入设置体系的绩效评价指标。

如果老板是狭义地认知体系,也没有赋予体系部门相应的权限,那就按照狭义的体系去设置指标。如果老板从经营角度认知体系,对体系提出期望和要求,那么体系的范围会很广泛,影响体系的因素都要纳入体系范围。

如果你是一个有职业志向的人,想在质量管理或体系上有所作为,那就传播体系的作用和内涵,让老板和员工对体系有合适的认知,以利于你工作的开展和推动。你和老板共识体系的作用和价值,老板才会给你提供平台和支持,以及信任,才会有更多的权限,才能统筹和体系有关的活动,你才能更好地发挥自己的能力和价值,发挥更大影响力,影响更多的员工,赢得员工的尊重和支持。

如果老板对体系期望很大,但是认知有局限性,影响体系的因素没有纳入到体系范围,也会影响体系的实施。比如文化,组织架构,薪资等,从狭义的认知角度不属于体系,但是又影响体系的策划和运行,这样的情况需要共识体系的内涵和作用。体系对应的是公司全局,各个过程都由相应的职能部门负责,但都是由体系统筹策划,才能发挥系统效应,防止过程之间的内耗。比如文化、组织架构等具体的职能或任务不一定由体系部门负责,但要在体系策划时统筹考虑,这点很重要。

就像一个生产车间的管理,要满足成本、质量、安全、交付等多个要求一样,质量、交付、效率、成本、环境、职业健康等都是体系的输入,公司是一个管理体系,只不过要满足多个输入而已。就相当于做一件事有多个要求,或者是顾客和相关方的需求/要求不同,但都要考虑和满足。就像做一件事要“多快好省”,这是通用的原则或常识。

体系是公司总体的运行规则,承载的是公司的经营,所以承接的是公司层面的指标。从体系的输出角度来说,体系或公司的输出是产品和服务,输出的产品和服务要满足顾客要求,在满足顾客要求的基础上获得利润,在获得利润的前提下持续发展。所以从公司经营角度或体系输出角度来说,顾客投诉/反馈或顾客满意程度衡量的是产品/服务满足顾客要求的情况,是最基本的衡量指标。不但要满足顾客要求,还要考虑效率和利润,所以利润也是衡量体系的指标维度。

体系策划是管理职能或管理过程,是促进各个过程之间协调,以利于达成整体的效率。从管理过程的定位来说,也是承接公司层面的经营指标。或者说各部门都是按体系部门策划的体系开展工作,所以体系部门要承接公司总体的绩效指标。

过程或体系的有效性是以顾客的满足为标准,把顾客的需求转化为指标,所以要考虑顾客的输入和体系的范围(要满足顾客需求需要哪些过程或活动)。从体系的输入和输出来说,体系需要满足顾客要求和公司经营要求,顾客要求的满足程度和公司经营要求的满足程度就是体系绩效的衡量指标。

以上从各个角度说了体系的绩效衡量,不管是从哪个角度说,其实都是一样的。作为一个管理过程,体系是为总经理或老板服务,那总经理或老板的需求就是体系或体系部门的指标。

案例:质量改善项目的识别和推动(规则影响运行方式或工作方式)

立项的输入是什么?什么渠道的输入?问题的影响什么了?是顾客和领导关注的吗?如何分析和利用这些信息输入?立项原则是什么?选择的标准是什么?哪些问题需要进行专门立项改善?

如TOP问题,TOP问题一定能解决吗?如何精准地识别问题?以防止被其他部门或单位抱怨,比如各单位说质量部门不懂技术和专业,因为有些TOP问题是被技术或其它因素制约,只能达到目前水平,如果只按TOP原则识别专项改善项目,可能会不合理,引发被立项单位的抱怨。所以TOP是原则之一,需要加入其他不同的原则进行精准定位或问题识别。如通过时间对比,即不同时间的TOP问题对比,如果TOP问题不同,也没有明显变化和改善,但TOP问题的排名或数量发生变化,可能是出现了漏洞或异常,导致问题发生,理论上可以进行改善。

哪些是新问题?哪些是排名上升比较快的问题?是否是异常和变化(理论上能改善)。比如原来的TOP问题中没有这类问题,表示之前能做好,现在有这类问题可能是出现了异常。既然是属于之前能做好的事情,理论上现在就能改善。

其他识别原则如发生数量,发生范围,持续时间,不良严重程度和影响程度,不良率,不良成本,维修成本,返工成本等。投入少,见效快,容易改善的优先。

优先顺序如何确定?可以加权评估,设置特别情况的优先条件。比如各部门的需求是什么?需求的理由是什么?领导关注的是什么?理由是什么?

趋势比较(按时间),不同单位比较(如不同车间或班次),不同地区或工厂之间比较,类似产品比较等。但应用这些原则时需要更充分的调查和数据收集,以使数据有可比性,而不是随便对比。如何从理论或逻辑上确保数据的可对比?防止被要求立项的部门抱怨(立项要求不合理,所以被抱怨)。

充分应用分层法找到真正的异常产品或不良,用分层法分析总的不良,比如分层不同车间和不同产品,不同线别的不良,不同工序的不良,如果没有针对性和具体的精确分析,没有合理的经过数据分析验证的改善点,是很难真正的改善的。

重点是找到波动和变化,或异常,进一步识别哪些是能做到的,可以容易改善;哪些是不能轻易改善的,需要技术和设计公关。

识别出和落实到责任单位,这是质量部门的推动作用,替领导发现问题,通过对比分析,找到责任单位,要求责任单位改善,通过持续这些工作,识别哪些能改善,哪些因为技术或某些限制不能改善,能做到问题的表面化,让能做到的保持良好状态,不能做到的正在持续努力。这才是执行部门的保持作用,和技术部门的公关作用,质量部门的推动和监督作用。

质量部门要确保改善后的标准化和流程固化,以及后续的保持,以及横向展开等工作。如何通过书面的流程的证据证实质量部门的作用和价值?如果品质不好,只有执行力原因,或者管理问题,没有流程和系统问题,让执行单位没有借口和理由,这才是质量部门要达到的基本要求,然后再用合适的方式去推动,不能说是执行力问题就不管了,除非老板也不管了,也不想管了。

通过项目识别能找到过程的不足,如模具,工艺,产品设计等,或者识别出管理问题,识别出过程或系统的不足,并通过项目去改善,或者专项提升。

六西格玛理论上是通用的,但更合适于大的专项或流程优化,细节的改善课题,如果技术不足,效果可能不佳。

专项改善需要结构化和严谨化的思路和步骤,并且是标准化的。六西格玛是理论和原则,大致的思路,目前市场的教材和培训还不足以能确保细节的执行和操作,需要各公司根据实际去完善具体的步骤和方法,可以形成一套项目解决方法或流程。

合理的项目识别方法和选择标准需公开,公平,且符合逻辑,占据“道德制高点”,被立项部门只能接受,或者说在大家认可的规则下,必须接受立项任务。通过职能职责和流程去“自然”地推动项目工作,利用流程的力量消除阻碍和不配合,这就是规则和流程的力量。在既定规则下,职能定位下,员工会更容易接受改善工作,慢慢形成习惯,各部门也会接受,即在职责和流程下的接受,质量部门只是监督和推进。不能说给各部门强压任务,逼着各部门去解决问题。比如简单地利用TOP原则去给各部门派任务,未考虑实际情况,只是强压任务或指标,未体现支持和管理作用。

改善项目或课题推进的难度在于:员工可能本质是不想多干活,但是在流程和规则下必须干活,只是选择改善哪个课题而已,即必须选课题,选哪个课题是相对的自由,但是,不同课题的难度在本质上是一样的,而且,容易的课题被改善之后,剩下的还是需要被改善,所以从心理上会先找容易改善的,然后等着后来的新员工接受复杂课题的改善工作。但只要持续推进课题改善,所有问题都会被列入课题的。这样,员工会形成一个认识,无法逃避改善项目的立项,即逃不出规则和流程,或者职责的圈子,觉悟高的员工会变化心态,一般员工会降低抵抗,也有利于工作开展,如果不形成流程和规则,会被员工各种抱怨,抵制,甚至给高层领导输入不准确的信息(抱怨质量部门),高层领导可能会误判,(质量部门)改善项目推进的工作可能会被领导批评。

三、体系(流程)的复杂程度

有的规模比较大的公司的流程很多,标准化程度很高,很多细节都有要求,看起来体系流程很复杂,给人的感觉是效率很低。有的规模较小的公司,流程或文件不多,给人的感觉是很灵活,很高效。两者孰优孰劣?能比较吗?

对于规模较大的公司,因为组织架构复杂,业务或活动复杂,如果没有标准化的规则或要求,容易内耗,甚至失控,风险可能是不可控的。表面看太多的流程或要求是繁文缛节,实际上比没有这些流程要求更有效率。对于大公司而言,没有明确的书面规定,什么事仅仅靠沟通和关系去开展工作,那内耗是难以想象的,所以效率要从全局和长远去看。如果大公司没有完善的流程制度,可能综合成本会更高。对于小公司而言,可能员工之间都很熟悉,靠关系的确很灵活也很高效,如果员工流动率不大,员工之间很熟悉,如果用大公司那样的繁文缛节可能反而会影响工作效率。

但是需要注意的是,小公司不是不需要流程,大公司也不是流程越多越好,不要走极端,要根据内外部环境需求去设置流程。尤其是公司内环境,比如公司文化氛围或部门间的配合程度,对工作开展影响很大,所以就算是在小公司,有的活动或业务也需要明文规定,要不然内耗会非常严重。内耗可能不仅仅是影响效率,还可能因为不作为或职责不清晰导致公司受到损失。

四、流程的作用

流程就是活动的路径和规则。从公司经营角度,流程是承接公司经营的,是达成公司经营目标所需的活动,所以流程的策划需要根据经营需求(隐含顾客需求)识别所需的业务活动。这个活动的运行路径是什么?规则是什么?如何职责分工或配合?

流程主要是规划路径,协调职能职责,降低组织或部门壁垒,确保顾客导向,确保增值,也是把最佳实践进行一定程度地固化。是组织或公司运行的规则,也是高效运营的保障。

如何通过体系流程确保输出的一致性或稳定性?如何最大程度地消除或降低体系和流程的变差?这也是流程的作用。

在流程策划时,体系部门负责什么?过程所有者负责什么?如何确保全局最优?如何识别和规避风险?

以上用ISO9000:2015的话来说就是:“组织中的过程通常是在可控条件下进行策划和执行,以增加其价值”,还有就是利用输入提供预期结果(满足顾客要求)。

五、体系部门的作用

体系或公司需要哪些流程?需要什么活动?这要考虑体系的目的或输入是什么!达成顾客需求的必要流程有哪些(包括顾客导向过程)?还需要哪些支持流程?设置哪些必要的管理流程?为什么要设置这些管理流程?所起的作用是什么?

体系部门要从全局角度去策划体系的范围,识别所需的流程或活动,界定流程的范围,设置流程之间的接口,规划或设计流程之间的相互作用,确保跨职能业务或活动的效率和有效性。还有就是要确保流程受控,识别和规避风险,设置体系和流程的“检查点”。

体系部门要确保体系的效率,就是要用最少的资源获得最大的效果,所以要考虑公司的成本和资源投入,达到目的但要考虑成本,这是基本常识。体系承接公司经营或运营,当然要考虑资源和成本投入。在第5版VDA6.1的引言中这样介绍:“质量管理在各部门之间起到枢纽作用……质量管理体系是每个企业既经济又目标明确地满足供货与服务质量要求的基本要求。”

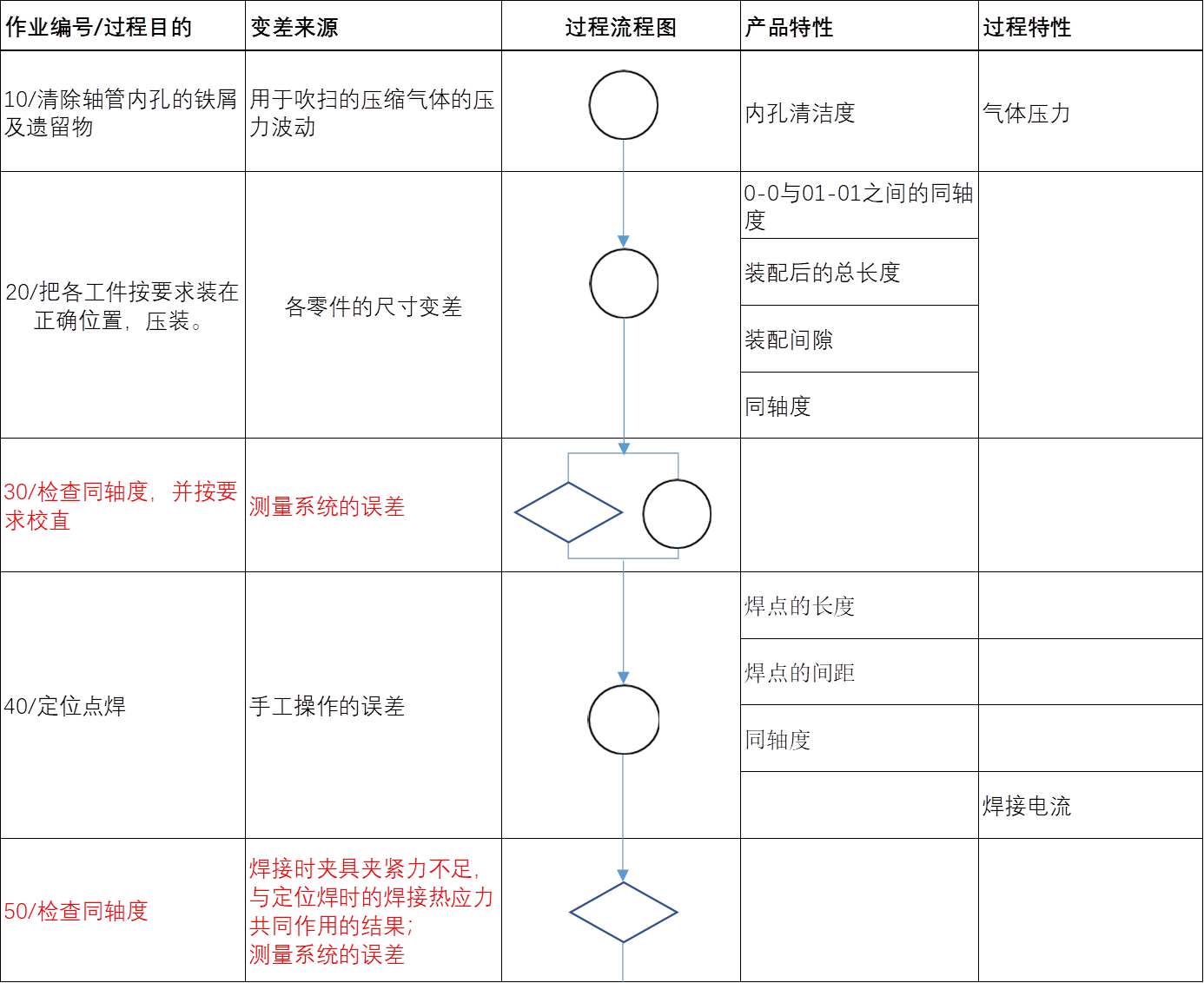

体系不仅仅是体系文件,这是很狭隘的认知。体系文件只是体系达到预期目的的方式或手段,文件也是控制方式。在第5版VDA6.1的7-02条款中这样介绍质量管理体系:“质量管理体系(QM)由实施质量管理所需的组织架构、职责、程序、过程和资源组成。质量管理体系的核心任务之一就是作为预防措施在最大程度上减少风险”。

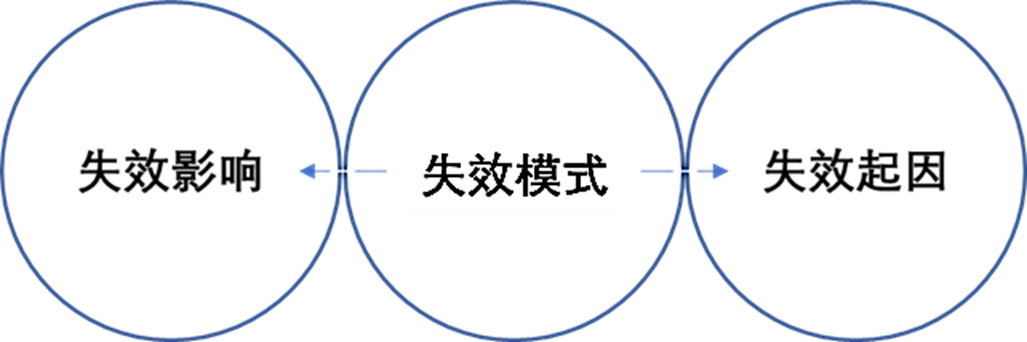

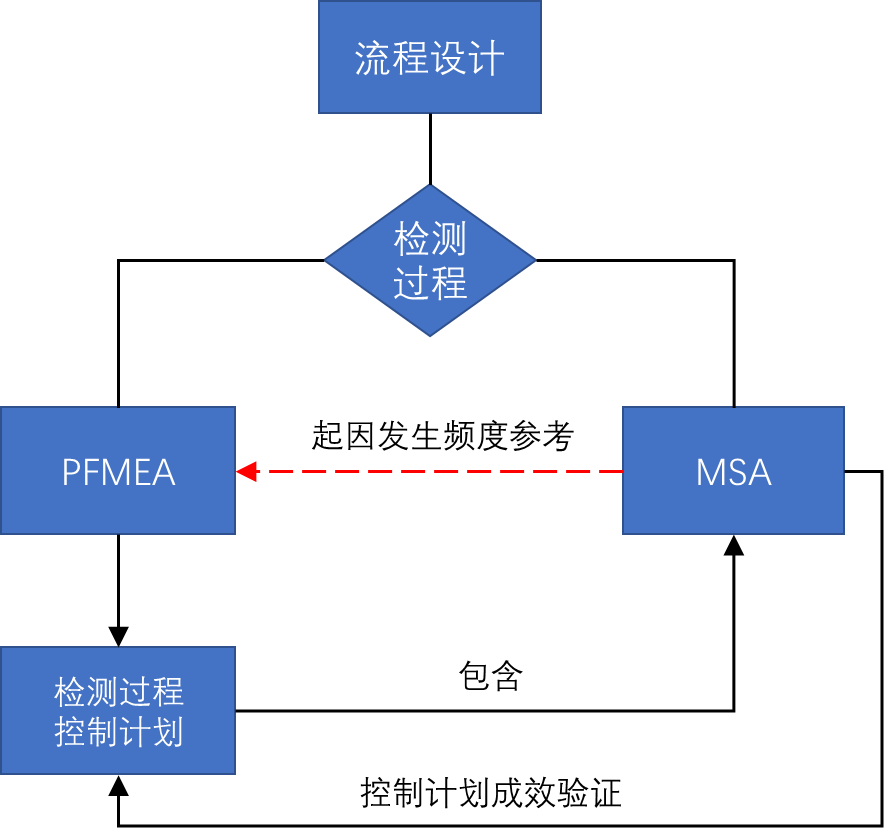

[图片]

[图片]

从VDA的定义中也可以看出,质量管理体系不仅仅是体系文件,而是实际的活动,还需要资源,还需要组织架构。程序或文件仅仅是体系运行的“规则”或控制方式,所以不要狭义地理解体系。

既然体系部门的职能是策划体系,而体系承接的是公司经营,那么体系部门的绩效就用公司的经营绩效指标来衡量。如果体系部门不承接公司经营指标,那么体系部门就会脱离群众,脱离实际工作,不会更好地为老板或公司服务,更不会为员工或群众服务,反而还可能会给公司和各部门带来不利影响。

为什么体系部门要承担公司经营目标?想一想啊,不管是从实际工作,还是从VDA的定义,体系是一个很广义的概念,包含的范围也很广泛,公司的各项活动都是按体系流程策划的要求开展,相当于体系部门是公司级的“总参谋”或“总指挥”,承接着老板的需求和顾客的需求,公司各部门都按体系部门策划的体系开展工作,能不承担公司的绩效指标吗?

当然了,体系部门既然承接了公司经营指标,也负责体系的策划,那就应该有相应的权限。但是,威信和尊重不仅仅是靠授权,如果老板授权了,但是没有利用好这个权限,那么也会被其他部门质疑和嫌弃。所以体系部门要有责任心,有专业能力,才能更好地履行公司赋予的职责和权力,达成公司的期望,营造一个对各部门都有利的氛围和环境。

如果职责不清晰,任务安排不合理,资格和资源不合适,能互相帮助吗?能很好地互相合作吗?如果体系流程让员工或部门之间内耗很多,能有利于形成利他精神吗?

一个或几个体系人员就可能影响一个公司,可能是大公司,也可能是小公司,即便是小公司也可能几十甚至几百员工,这么重要的岗位或职能当然要有责任心和专业能力。营造出一个团队合作的氛围,员工之间都有利他精神,这样的体系人员是不是为公司为社会做了很大的贡献?!不但为公司和社会创造了有形的价值,还提升的员工的道德和素质,大家一起共赢,这种无形的价值是无法用金钱来衡量的。

六、过程所有者的作用

一个过程可能涉及多个环节或步骤,也涉及多个职能部门,谁对这个过程的整体绩效负责?那就是过程所有者!过程所有者要组织和协调所负责过程的各项活动。

不能说一个过程涉及多个部门,这个过程的绩效无法达成,可能和各个部门都有点关系,就找不到责任人了,没有整体负责的职责,这样的情况不利于组织协调,容易出现“等和靠”的习惯和氛围。绩效指标就是流程的动力,导向着过程所有者去发挥责任和价值。

如果是已经成熟的规则,那就是已经固化在程序文件中,过程所涉及的相关部门按照程序文件开展工作即可。有异常时才需要过程所有者去协调和解决,或者是在流程文件中已经明确了PDCA,已经明确了异常或风险的处置规则。

在策划流程时,要特别注意过程所有者的职能发挥,而且重点要从过程绩效达成和流程受控的角度去策划过程所有者的职责和任务。

体系部门将公司的经营目标分解或承接到各个过程,以使各个过程能承接公司的经营。过程所有者要站在整个流程的角度,在流程策划时提出达成过程绩效指标所需的步骤、方式、资源、需要的职能支持或服务等。

过程所有者如果故意提出过多的资源或者不合理的资源需求怎么办?或者是采用不合适的方式怎么办?有以下方式可以参考:

1、在过程绩效指标设置时,考虑流程效率的指标。比如对于营销过程来讲,营销费用占新增订单销售额的比例,或者是营销费用和新增订单利润的比例等,这样就能防止不合理的资源投入或浪费,也能充分发挥出员工的智慧和能力。如果不考虑成本,各个过程都达成了目标,公司的经营目标能达成吗?老板需要考虑成本吗?公司经营需要考虑成本吗?要从公司经营的全局去策划体系流程,不是局部地完成目标,而是要从全局角度策划局部的目标,所有的活动或流程都是承接公司经营,都是为了满足顾客需求。有了指标的约束,过程所有者就不会随便提出不合理的资源需求了。

2、在流程策划时,发挥体系部门的职能作用,站在公司经营角度识别不合理的资源需求。公司的经营目标肯定会涉及成本和效率,体系部门如果承担着公司经营目标,理应会为流程效率把关,也就是体系人员通过流程策划的相对最佳方式和资源投入等确保流程效率,进而确保体系效率。

3、在公司总体资源投入有限的情况下,各个流程之间的相互作用会限制某一流程的资源的过度需求。比如方式和能力影响资源投入,如果仅仅是局部优化,可能会影响其他流程的运行效率或有效性,所以能出识别出浪费。“以邻为壑”就会被其他流程抱怨,所以体系部门要注意流程之间的相互作用和接口关系,确保全局最优。

如果流程范围界定不合理,流程不具备可操作性,流程有漏洞,或者是流程内容有缺失,或者是该管的没有管,任务识别有遗漏等,这都是体系部门的责任。如果是在流程有效的情况下,也能达到效率目标,但还是有改善空间,或者是有更好的方式,这样的情况不属于体系的责任,但是体系人员最好尽量能确保相对的最佳实践或最佳方式。这就需要体系人员具备很强的专业能力,熟悉各个部门的业务,能“给专业的人员提出专业的建议或方案”。还有就是通过绩效指标分解,通过指标促进各部门采取更优的方式,防止各部门留有一定的改善空间,以轻松应对绩效考核。所以标杆对比也是一个很好的方式别用来识别更优的方式,以衡量方式方法和资源投入的合理性。

如果流程不受控,检查点设置不合理,这也是体系部门的责任。概括来讲,方向上的、原则上的、框架上的、相互作用的、全局的、职能分配和协调的、可操作性、有效性、效率等,都是体系的责任范围。

对于细节操作的合理性,主要是过程所有者的责任,尤其是技术上的和专业上的内容,更是过程所有者的责任。但是,体系部门对体系流程的有效性和效率负责,从宏观上来说,都是体系的责任。就像公司的问题,不管从细节上来说是哪个部门的责任,从整体上来说,都是总经理的责任。所以要想确保体系流程的有效性和效率,体系人员需要很高的资格或能力要求,即便是技术问题和细节问题也能识别出来,当体系人员具备这些能力时,才不会被各部门“欺骗”,各部门才会配合体系部门一起策划好体系流程。

对于流程活动识别不完整,该管的没有管等,属于体系部门和过程所有者的共同责任。站在业务部门角度,有时认为文件或要求是束缚,所以可能会隐瞒工作的内容或活动,导致流程步骤或内容不完整,容易因不受控而出问题。基于这种情况,体系人员除了靠专业能力外,还要熟悉业务,这样才能有效发挥体系部门的职能价值,如果别的部门欺骗或隐瞒问题都发现不了,怎么确保体系的有效性和效率?怎么策划体系流程?怎么得到业务部门的认可和尊重?

从广义上讲,体系流程体现的了任务和活动,也体现了方式、时间要求和所需资源,是定岗定编和岗位资格确定的基础,所以体系流程策划结合定岗定编,就能确保任务或活动识别的完整性。也就是说如果有的部门隐瞒任务或工作内容,只会得到更少的资源,因为资源是根据工作量和工作强度匹配的。组织架构、定岗定编、文化氛围等都是体系的一部分,如果体系策划时没考虑这些内容,体系能策划好吗?组织架构设置和定岗定编策划时,可以不考虑体系流程吗?体系的作用和内涵需要更多的人了解和共识,更需要体系人员或质量管理人员的努力,才能为中国质量振兴做出更大的贡献!

七、文件编制人员的能力资格

流程策划和分析是想策划出更合适的流程,需要丰富的业务经验,能把技术和管理层面的经验和好的想法沉淀或呈现在流程中,这样的流程才有价值。这样的流程承载着技术和管理的经验,所以流程文件的编制人员以管理者为最佳。流程策划和优化的过程中,也可借鉴标杆公司或同行的优秀经验,将外部经验合理地转化成适合自己公司的方法,少走弯路,少交学费,尤其是参考外部的先进理念,确保流程中的具体内容和方法是在正确的方向上出发,沉淀,并不断地持续改进。注意,参考不是照搬,适合自己公司的才是更好的。

文件编制和修改人员尽量固定,以确保文件质量,防止文件编制和修改的人员变动频繁,降低效率,尤其是因为不了解流程策划时的背景,导致文件修改后质量下降。

总之,流程文件编制的人员最起码要了解流程文件方面的基础知识,要了解体系流程的作用和内涵,以及基本的原则,还要具备所从事业务的经验和能力。

编制流程文件就是在设置流程运行的规则,不仅仅是“编文件”。规则制定后,很多员工都要按规则开展工作。如果规则不合理,会影响公司氛围,影响部门之间的合作,甚至影响员工的品格品行的培养。这么重要的事情当然需要具备一定的资格或能力。

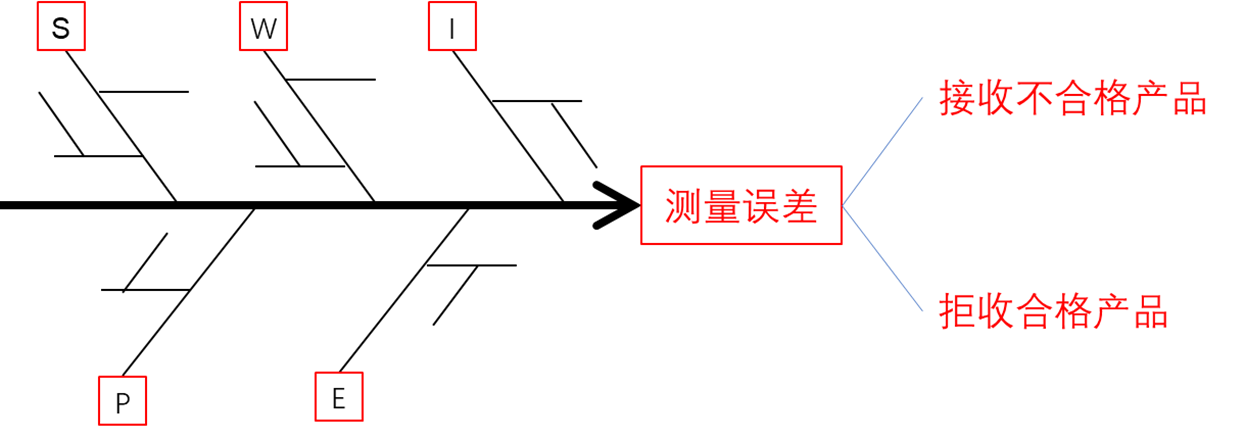

[图片]

八、管理过程的设置

管理过程是不增值的,如果管理过程设置不合理,不但增加管理费用,还可能会影响或降低体系的整体效率。比如设置了一个管理过程,就需要有相应的部门或岗位设置,既然有了这个部门或岗位,肯定要找点事情做,总不能白拿工资吧?最起码要刷一刷存在感,所以这样的管理过程可能就是为了做事而做事,可能做一些对公司和其他部门没有价值的工作,既增加公司的成本,又不起什么作用,还给各部门带来负担。不管是因为没必要设置这个管理过程,还是因为职能定位不清晰,没有发挥出应有的职能价值,总之,对于管理过程来讲,发挥不了有效的作用,就很可能发挥不利的作用。

为了达到公司经营目标和顾客需求,哪些活动是必须的?这些是核心或关键的过程。哪些过程是为了促进体系流程效率或绩效达成,这样的是管理过程,但不会对满足顾客需求有直接的影响,这是区分管理过程的关键点。如果不需要管理也能达成目标,还需要管理过程吗?所以管理是浪费。但就像精益生产所说的那样,浪费分为可消除的浪费和必须的浪费,比如运输和存储等,虽然不增值,但是为了满足顾客需求还是需要运输,这样的浪费就想办法减少或降低,比如减少运输距离,降低运输成本等。像运输这样的活动一样,有的管理过程从经营角度考虑也是必须的,比如经营会议(管理评审),适当地测量或检查公司的运行或经营情况也是必须的。

协调和促进绩效达成以及流程效率的管理过程,需要视公司的环境去设置。管理过程一般是组织、协调、资源分配、职责分配、监督、测量、解决、决策等,还是那句话,如果不管理也能达成绩效,为什么还设置管理过程?比如5S检查,如果是部门内部的5S检查,就是部门内的PDCA;如果是其他部门对车间进行5S检查,就是管理过程。想一想,不检查车间的5S,车间就做不好5S?为什么?原因是什么?是车间管理者不作为吗?先解决问题的原因,再考虑管理手段,如果过程或部门内部能解决的?为什么还要靠别的部门去检查?这不是浪费吗?同样的逻辑,一定需要分层审核吗?分层审核的目的是什么?难道不审核就不执行?为什么有的公司没有分层审核也没问题。

比如有的公司没有专门的升级管理过程,部门之间配合得也很好,异常或问题解决得也很及时。有的公司如果不把各种情况规定清楚,不把升级路线规定情况,那就影响任务的进展和效率。所以管理过程和公司的内环境关系很大,内耗越多,配合程度不好,才需要协调和管理,才需要更多的决策。如果流程策划时,考虑得比较严谨,是不需要设置很多管理过程的。有的公司虽然表面上没有设置很多管理过程,但是有很多管理活动,比如很多事情都需要找管理部门协调和决策,甚至需要找总经理去拍板和决策。其实流程如果持续完善,明确路径和风险或异常,那么就会减少应急的管理活动,也就是减少协调和内耗。

为了达成公司经营或顾客需求所必须的活动或流程,先识别出来,再识别必要的支持过程,然后再根据实际情况设置管理过程。这样的过程识别顺序能有助于减少不增值活动的设置。比如生产计划管理,没有这个部门或岗位可以吗?当然可以了。营销部门把订单直接传递给生产制造部门,制造部门难道就不会生产排程?虽然生产排程是必要的活动,如果是制造部门内部进行生产计划安排,那就是不属于管理过程,如果属于生管部门安排,那就是管理过程。如果数据和记录真实,投入和产出计算也可以由制造部门完成,也不需要设置相应的管理职能。

比如培训过程,如果由各个部门完成,就不需要设置相应的支持职能或管理职能,人员资格只是过程的一个要素,自行完成即可。有的过程是管理要求,不一定有相应的部门或岗位,是由各个部门或过程自行完成,这就是管理要求输入,是通用的管理要求,只不过是整合到一个管理文件中,也是管理过程,属于“自我管理”或“内部管理”,不是严格意义上的“管理过程”,这是比较特别的情况,规模小的公司可能会有这样的情况。

没有这个过程会直接影响顾客交付吗?没有这个过程会间接影响顾客交付吗?没有这个过程或活动短时间对顾客交付有影响吗?长时间没有这个过程会对顾客交付有影响吗?比如设备工装的维修和保养,也是必须的活动,属于支持过程。虽然审核这样的活动是体系标准的强制要求,但不会影响顾客交付。

管理的内容是什么?当然是管理具体的活动,有的公司就是一个APQP流程,或者是产品开发流程,管理的活动也融合到了这个流程中,这个流程的主要输出是什么?满足顾客要求,比如设计的产品,所以这样的流程定位是顾客导向过程和核心过程,但是融合了部分管理活动。比如车间的基层管理人员,管什么呢?管理一线员工按要求作业,确保员工作业满足生产计划或任务,管理的是具体活动,主要是监督和服务的职能,但是制造过程的这些内部管理作用的发挥,会融合到制造过程中。也就是说管理过程是从体系的全局角度去设置的,是否需要设置专门的管理过程?还是内部“管理”能满足需求?需要视实际情况而定。

有的公司可能会设置专门的项目管理过程,比如项目计划管理,项目问题的协调和解决等,越是规模较大的公司,可能活动越复杂,所以需要专门的管理过程和部门/岗位。

如果在策划体系流程时,能遵守“多快好省”的原则去策划,结合实际情况去策划,即便不了解这些理论和经验也能策划好体系流程。这些理论或经验主要是帮助“学院派”能理论结合实践,让理论主义和“本本主义”结合实践发挥作用,而不是被理论所束缚。但这样的说法并不是否定理论的作用,主要目的是引导理论结合实践。就像毛主席一样,没上过军校,也是非常优秀的军事家。因为毛主席是从实践到实践,用理论指导实践,根据实践去掌握和应用理论,不是照着课本去指挥,所以才能带领革命的队伍建立了新中国。毛主席不但没有被既有理论所束缚,还创造了理论,形成系统的思想,指导着中国的发展。

九、流程的范围

流程范围的界定要确保流程之间的范围合理或合适,有利于体系运行。防止县官不如现管,即有责无权,或有权无事。比如有的领导,级别看似很高,实际管辖范围很小;或者是级别很高,职能范围也不小,但实际没有几件事可管,就好像被“架空”一样。由此可以类比,要想达到流程目的,需要合理的界定流程范围,以及明确流程之间的支持/服务关系和接口关系,才能有利于达到流程预期的效果。就好像负责看管仓库的人员,负责仓库物品的保管,但是没有仓库的钥匙,物品出库这个任务不在管辖范围内,这样的职责和任务匹配吗?

如果一个过程的输入或目的要求了预期效果,但是主要的影响因素或活动未纳入到流程的管控范围,受制于别的流程或部门,这样的情况利于达成过程绩效吗?不但任务要纳入到流程中,而且职责或岗位可能也需要纳入到相应的主责部门中,所以绩效、职责、任务、组织架构等要素是相互作用的,要综合考虑,而流程和详细的组织架构是同步的,相辅相成的,应该是统筹策划的。

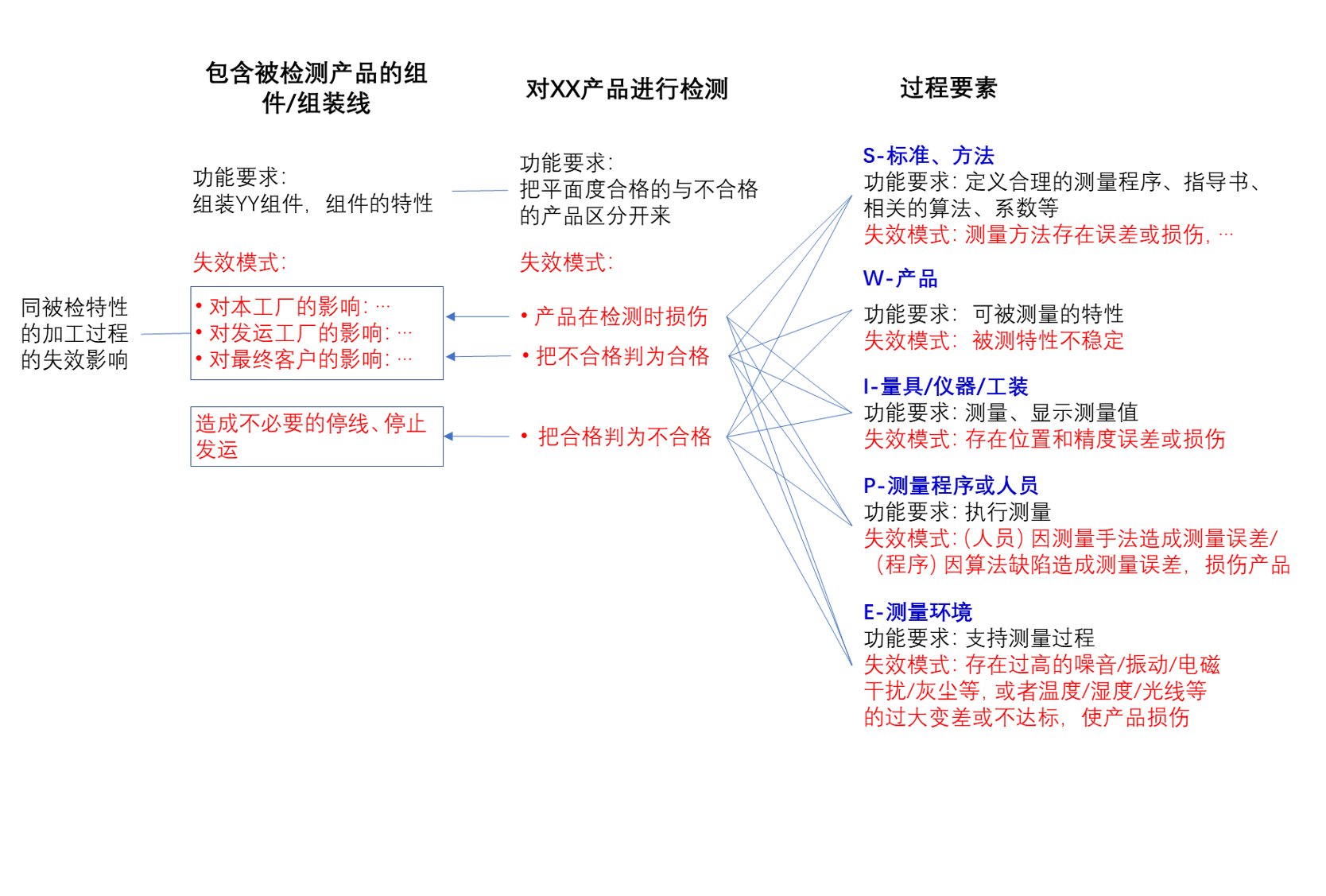

一个体系需要多少个流程?可以把这个问题转化为:满足顾客和相关方需求需要哪些活动或过程?满足公司经营需要做哪些事情?这些活动、过程、事情就是所需的流程。

[图片]

除了识别的活动或过程外,流程数量还和过程范围的界定有关系。比如生产后的产品运输到仓库,这样的活动既可以划分到制造过程,也可以设置为产品入库过程,不管怎么划分,一定是和组织结构匹配或协调的,一定是效率最优的。用ISO9000:2015的术语来说就是:“两个或两个以上相互关联和相互作用的连续过程也可属于一个过程”。比如生产计划排程,有的公司把这个岗位或职责划分到制造部门,有的公司也会把这个岗位或职责划分到专门的生产管理部门,甚至成为一个管理过程,对生产计划的完成情况进行闭环管理。

如果是以项目管理为主线,虽然过程的定位依然是顾客导向和核心过程,但是产品开发和过程开发都可以整合到APQP流程中,这样的流程范围界定就使流程数量更少。如果把产品开发和过程开发分成两个流程,再加上项目管理这个管理过程,这样就是三个流程,由此可见过程的范围界定或划分会影响过程的数量。

十、支持过程和接口关系

对于通用的支持过程,比如采购过程,需要服务于各个部门或过程,没必要每个过程都在自己的程序文件中说采购活动按“采购控制程序”进行。如果一个过程中有多个步骤都需采购物品,难道在每个步骤都说一下采购按照“采购控制程序”进行?多啰嗦啊!有的公司会在文件最后说:记录按照“记录控制程序”,采购按照“采购控制程序”,培训按照“培训控制程序”……有什么意义吗?对于这样通用的支持过程或管理过程,没必要采用这样的方式,因为公司一般就几个流程,每个流程的定位和作用大家都很清楚,谁不知道采购需要按“采购控制程序”进行?谁不知道记录要按“记录控制程序”进行控制?

比如在“采购控制程序”中的流程范围中已经明确了什么物品在什么情况下需要按“采购控制程序”实施,这就是无形的接口,如果需要采购物品,那就按照采购流程的要求填写“采购单”找采购部门服务即可。

既然对于通用的支持或管理过程,不需要在被支持和管理的过程文件中明确接口关系,那怎么相互作用啊?比如过程开发过程中有多个步骤需要采购物品,只要在相应的步骤中明确采购职责即可。谁去采购?这是具体的责任或任务,需要明确出来,这样才具备可操作性。在具体的步骤中需要规定谁负责填写“采购单”,在什么时机或周期内填写采购单,依据什么信息输入填写采购单,填写完后交给谁,这样就建立了接口关系,把采购单提交给采购部门后,采购部门就开始提供采购服务。

从上述描述可以看出,通过表单的填写就建立了过程之间的联系,这些表单也会在多个流程中提到,所以表单的设计有时可能需要考虑多个流程的需求或要求。

在采购流程中会规定采购的步骤,比如采购申请或采购单的要求等,这是通用要求。各部门按照采购要求进行采购申请即可。

有的支持过程只是支持一个过程,那就在被支持的过程中明确接口关系,更有利于理解过程的相互作用。明确接口关系可以清楚地知道在什么时机什么步骤发生支持作用或接口关系。

对于通用的管理过程也是相同的逻辑,比如纠正预防、问题解决等。

十一、体系文件的层次

程序文件、管理规定、指导书、手册等,哪些是二阶?哪些是三阶?其实所谓的一阶二阶三阶是指文件所处的层次。举个类似的例子,就像国家的架构一样,国家级、省部级、市级、县级……级别高低取决于所处的层次。公司中也是这样,比如总经理办公室,直接给总经理服务,办公室的管理者是总经理的下级,可能叫办公室主任;其他的部门也是给总经理服务,可能叫部长或经理,部门下面在设置科室,管理者叫科长;对于制造部门来讲,可能分为不同的车间,车间的管理者叫车间主任。总经理负责的是公司整体,是最高层的;总经办的主任和各部门的经理为总经理服务,分管各个领域的业务,属于第二层级的;各部门的科长和车间主任属于第三层次。虽然名称不同,但层次是相同的。有的集团会把一些职能在集团总部层次进行管理,比如采购职能,财务职能,质量职能等,各分公司也有采购、财务、质量,集团层面的职能部门和分公司的总经理是一个层次的,都是集团的下级组织或单位。

体系或系统是描述和承载公司经营的,是最高层次或第一层次,质量手册是描述体系的文件,所以质量手册是第一阶文件。公司经营有哪些活动?或者体系有哪些过程组成?组成体系的过程或活动属于第二层次,描述过程的程序文件为二阶文件。过程可能有分过程或步骤组成,描述分过程和具体作业的文件为三阶文件。

越上层的文件包含的范围越大,活动也越多。注意范围大和活动多不代表相应的文件就复杂,这是两回事。程序文件就一定比指导书字数多?不一定!因为“对活动的描述程度取决于活动的复杂程度、使用的方法以及从事活动的人员所必须的技能和培训的水平”。

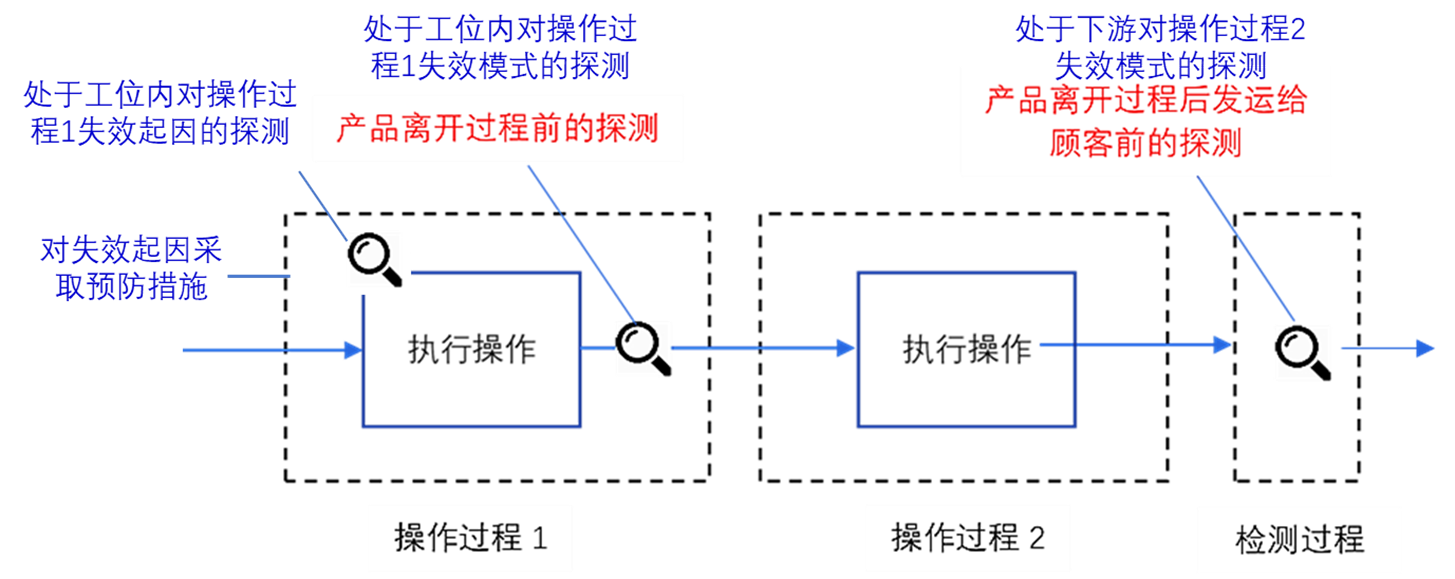

在ISO/TR10013《质量管理体系文件指南》中说:“程序文件通常描述跨职能的活动,作业指导书则通常适用于某一职能内的活动”,“程序文件应当明确人员和(或)组织职能部门的职责和权限,以及它们在程序中所描述的过程和活动中的相互关系”。

[图片]

程序文件是描述职能之间或部门之间的活动,作业指导书是描述某一职能内的活动。过程所有者负责一个过程的绩效,因为一个过程可能涉及多个职能,所以过程所有者或归口部门应起到跨职能协调作用。过程所有者是一个过程的管理者,项目经理是一个项目的管理者,质量管理部门是整个质量体系的管理者,都是起到跨职能协调作用。

在ISO9000:2015中过程或流程是怎么定义的?“过程是利用输入提供预期结果的相互关联或相互作用的一组活动。程序是为进行某项活动或过程所规定的途径。程序可以形成文件,也可以不形成文件。”所以体系的下层是流程,手册的下层是程序。

只要是大家认可的规则,即便不是书面的,也是“有效”的规则,如果有人不遵守,也会受到大家的“谴责”。尤其对于小公司来讲,有些事情都有既定的规则或习惯,也是有效的“约束”或管理方式。大公司因为规模较大,什么事情如果仅仅靠员工素质和非书面的规则是无法确保有效性和效率的,所以大公司一般会把“规则”或要求形成文件。对于标准认证或顾客要求的必须要形成文件的活动,那就按标准要求和顾客要求编制文件,对于非强制要求的情况,就按公司的实际情况来策划和编制文件。

比如ISO/TR10013《质量管理体系文件指南》中这样说到:“对没有作业指导书就会产生不利影响的所有活动,应当制定并保持作业指导书对其实施进行描述。……作业指导书的结构、格式、详略程度应当适合组织中人员使用的需求,并取决于活动的复杂程度、使用的方法、实施的培训以及人员的技能和资格”。

没有指导书,但不会产生不利影响,那就可以没有指导书。这是原则,但要灵活应用。比如IATF16949中要求有作业指导书,那就按照标准要求编制指导书。公司运营有很多活动,对于现场类的或对质量有直接影响或明显影响的活动,肯定是需要指导书的;对于非生产(广义)类的活动,就需要视实际情况去考虑是否要编制指导书了。如果没有文件要求,就会产生不利影响,那就需要将要求或程序明确到文件中。

对于文件名称不用太纠结,比如人事手册,或XX业务手册,虽然叫手册,也是二阶的层次。如果是二阶流程,叫管理规定也是二阶层次。但是如果可以,尽量文件名称和文件层次有一定的规则。

十二、程序文件中的活动如何描述

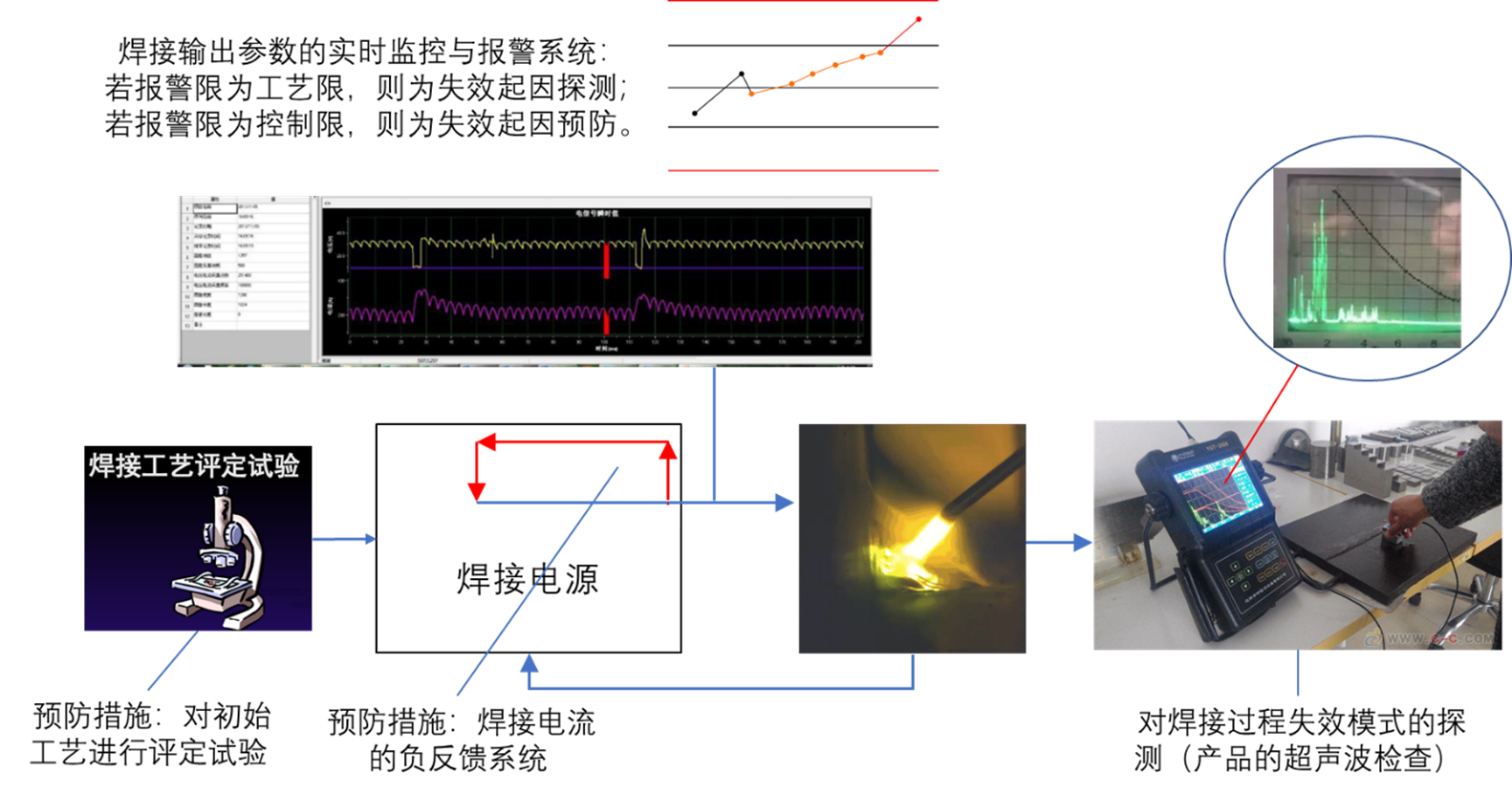

ISO/TR10013《质量管理体系文件指南》中对程序文件有基本的原则性指导。请参考以下内容:

[图片]

按照以上内容进行活动的描述,文件才有可操作性,以上内容和“乌龟图”是不是很像?所以流程中的每一个步骤也需要按“乌龟图”进行分析。

十三、上级管理者是否可以代替下级(管理者)进行审批?

一般人可能会认为级别高的管理者就能代替下属进行工作上的审批签字,比如科长请假了,有个表格或文件需要科长审核,部长是否可以代替科长审核签字?不一定!要考虑审批的作用的预期目的,进而考虑上级领导的资格。举个例子,有的审核需要科长进行技术分析或技术把关,也就是在业务或技术层面进行审核,如果部长不懂技术或技术能力达不到审核的需求,那么部长也不能代替科长签字。所以在流程设置时要明确各个层次的审批的作用和目的,根据审批的目的去设置合适的管理层级,不是审批层级越高越好。

比如有的公司的物品出门证需要审批到总经理,总经理既也不能检查物品,也不容易了解真实的原因,这样的审批规则是不是值得思考?公司的物品都分属各部门管理,可能也有相应的保管人,所以物品的出门证理论上不需要用总经理批准。对于从公司实际情况考虑,需要总经理批准的,也可以明确规则或物品类别,不能说什么物品带出公司都需要总经理批准。有水平的总经理在签字时可能会问下属,为什么找总经理签字?可能下属也答不上来,说就是这样规定的。谁规定的?行政制度?所以体系人员策划体系和设置规则,都能“指挥”总经理,是不是很有权限?

比如不合格品管理,所有不合格报废都需要签到总经理,中间可能还需要副总审核。总经理既不会实际确认不合格的种类和数量,也不容易了解不合格的原因,仅仅是为了签字和签字,有什么作用?对于批量报废,或者超出一定数量的报废或不合格,属于异常情况,让总经理签字是有作用的。

如果在流程策划时,在各个表单或活动中明确各层级管理者的作用,就能防止上级随便代理下级签字。除了上级不能随便代理下级签字外,反过来说有的活动反而是下级代替上级更合适。总之,要从职责作用的角度设置代理人,不仅仅是按照管理级别去代理。

十四、组织架构变化和体系流程更改的不同步问题

组织架构变化的本质是(职能)职责和岗位(资源)调整,而职责调整的基础和依据是工作和任务。不管是工作和任务,还是负责工作和任务的职责,这些都是流程的范围,因为具体工作是需要落地执行的,而这就是体系流程的作用。所以如果仅仅是策划组织架构的调整,没有考虑体系流程更改,接下来的工作怎么开展?

有的公司大张旗鼓地进行组织变革,但仅仅是从组织架构层面进行变革,没有考虑充分考虑职能定位,以及职能之间或过程之间的相互作用,也没有考虑职责和资源的匹配,结果组织架构调整了之后,再去修改体系流程文件。

过程的策划或活动的策划,要从内环境、职能职责、任务、组织架构、资源、方式等同时去考虑,不是组织架构调整后再去修改体系文件。

国家的形象有各个方面,比如军事,科技,政治,经济,产品形象等。能让世界人民感知的产品质量以及一批知名的的企业,会撑起国家制造业的整体形象。国家品牌策略,品牌意识,宣传,舆论,竞争,制度和体制优势,进而管理自信,经营自信,发展自信,科技自信,人民自信!

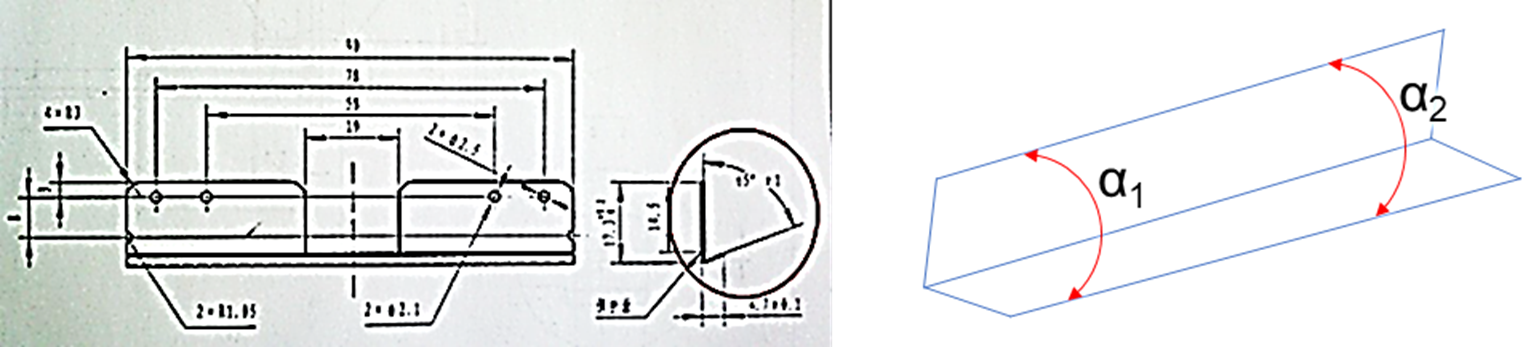

[图片]

振兴中国质量

为中国梦努力

民企经营灵活,不受限制,能确保经营政策延续性,不是打工者心态;国企有庞大的资源,有国家实力做后盾,能经受风险,能抗大风大浪,所以未来中国汽车行业的整合可能有两个“军团”。一个是国企整合后形成汽车集团,参考以往国企整合经验,以及汽车产业的经济规模,在未来很有可能是形成规模较大国有汽车集团互相促进,也是为了合资政策的便利。对于地方所有的国资汽车公司,还需要配合“汽车集团”的竞争策略,完成任务后才会整合。国有汽车集团的作用是可以利用资源进行“阵地战”,引领产业发展和新技术应用。关系国计民生的产业,对国家经济影响很大的产业,国家会以国有形式进行“国控”,以利于全局的利益。

另外一个军团就是民营企业,在一定周期内会分散作战,因为各个民营汽车企业的特点不同,会以“游击战”干扰外资品牌。吉利和长城应该是未来的领军者(有利条件下的“运动战”),是重点的培养对象,就看是否能把握机会了。能和奔驰和宝马合资,不仅仅是企业间的合作,更是国家间的合作(一般公司是没有机会的),也是政策和产业整合“大变局”。

新能源的造车新势力,基本还是以资本或投资为主,属于资本范围。现在还是“造势”阶段,是重新制定规则后的“宣传行为”,更看重以后的资本收益,就像卖东西需要捧个好价钱一样,越是飘渺越有想象,越能超出实际价值,越能获得更大的收益。

汽车下乡,促消费,促增长,金融服务,贷款和利息的优惠政策,补贴,进一步挖掘消费潜力,占领低端市场和剩余的购买力,竞争非常激烈。外资车企也开始布局低端市场,陆续发布新品牌或新车型,自主品牌的市场空间又受到进一步打压。对于自主品牌来讲,即便是减少利润,也要保持品牌影响力,那就需要维持销量,而且品牌附加值还低于外资,所以未来竞争中对自主品牌的成本压力会很大。

2019年2月23日,长城汽车平湖项目签约仪式在杭州西子湖畔举行,该项目落户于国家级平湖经济技术开发区内,计划总投资约110亿元,预计在2021年投产运营,正逢建党一百年,意义不凡!

[图片]

长城赞

长城曾经佑中华,如今实业报国家。

愿展未来百年梦,不负使命绽繁花。

古代的长城是起防御作用的军事设施,保护着中华民族,有非常大的历史功绩;今天又有一个新的长城,肩负着产业报国使命,以实业报效国家,志在汽车行业铸就一个新的长城,在汽车产业护佑中华。“佑中华”和“报国家”前后呼应,体现了长城的责任和担当。WEY品牌预示着未来,也承载了期望,魏总有强烈的心愿和愿望想把长城汽车和WEY品牌打造成一个百年品牌,成为世界知名品牌。不忘梦想,坚定前行,不负使命,让长城汽车销往全球,享誉全世界。也寓意长城汽车时尚漂亮有内涵,像大地上绽放的繁花(预示销往全球,销量很多),给人们以香气和美好,开着长城车就是一种享受美的体验。绽放是寓意和祝福长城公司未来的飞速发展……

毛主席诗词欣赏

西江月·井冈山

山下旌旗在望,

山头鼓角相闻。

敌军围困万千重,

我自岿然不动。

早已森严壁垒,

更加众志成城。

黄洋界上炮声隆,

报道敌军宵遁。

欢迎把文章转发给好友和朋友圈分享!

推荐相关文章阅读,请点击下面链接:

质量管理之行 体系篇 第1部分

质量管理之行 体系篇 第2部分

质量管理之行 体系篇 第3部分

质量管理之行 过程方法篇 第1部分

质量管理之行 过程方法篇 第2部分

质量管理之行 过程方法篇 第3部分

质量管理之行 流程篇 第1部分

质量管理之行 流程篇 第2部分 收起阅读 »

欢迎把文章转发给好友和朋友圈分享!

推荐相关文章阅读,请点击下面链接:

质量管理之行 体系篇 第1部分

质量管理之行 体系篇 第2部分

质量管理之行 体系篇 第3部分

[图片]

质量管理之行 体系篇 第4部分

目录

一、体系氛围

二、如何衡量体系或系统的好坏

三、体系(流程)的复杂程度

四、流程的作用

五、体系部门的作用

六、过程所有者的作用

七、文件编制人员的能力资格

八、管理过程的设置

九、流程的范围

十、支持过程和接口关系

十一、体系文件的层次

十二、程序文件中的活动如何描述

十三、上级管理者是否可以代替下级(管理者)进行审批?

十四、组织架构变化和体系流程更改的不同步问题

一、体系氛围

如果公司的员工对体系没有正确的认知,可能很难开展体系工作。也就是说大家不认可体系,不知道体系的作用,或者是认知比较狭隘,体系就不会被重视。

影响体系氛围的关键和重要因素是领导支持,如果领导的认知不到位,对体系的重视程度不够,各部门是否配合就取决于各部门的责任心和个人关系,以及体系部门的沟通能力和专业能力。

除了各部门的认知和领导支持外,还有体系部门的态度和专业能力原因。如果体系部门不能让体系承接公司经营,不能为各部门提供支持和服务,未营造出合适的体系氛围或公司氛围,那么体系不但不会被重视,还是被轻视和嘲笑。

不管是各部门的原因还是领导原因,不管是认知问题还是内环境问题,不管是态度问题还是公司发展阶段限制,根本原因都是体系部门的问题。为什么这么说呢?体系部门是给公司服务的,是给老板服务的,是一个管理职能,体系就是体系部门的“输出”或“产品”也是提供给老板的“服务”。自己的产品和服务能满足顾客需求吗?有价值吗?所以体系部门才是体系是否被重视的根本原因。体系部门要想办法让领导重视和认可,让各部门重视和认可,以得到领导和各部门的配合和支持。

为什么体系不被重视和认可?体系部门做出让领导感到有价值的成绩了吗?做出让各部门信服的工作了吗?给老板和各部门解决了什么问题?这是从结果或业绩来分析体系不被重视的原因。做出对公司对各部门有价值的成绩,那就会被重视和认可。

还有就是通过培训和宣传,说明体系的重要性,介绍体系能为公司和各部门带来什么价值和益处。如果拿工作中的实际案例说明,会更有说服力。比如以具体的问题或案例,分析出原因,说明和体系流程的关系,证明通过体系流程可以有效解决这样的问题。

如果一个公司职责不清,连管理问题和执行问题也分不清,有的可能是流程没有可操作性,但是说员工不执行,这样能赢得员工的支持吗?如果很多问题都很低级,表明各级管理者的管理作用都未有效发挥,这是什么问题?肯定是体系问题!有人可能会说,是总经理或老板问题吧?的确是老板问题,因为老板的“参谋”和“幕僚”未发挥作用,为老板服务的管理职能未发挥作用。站在老板角度应该是体系部门的问题,站在旁观者角度才是老板问题。站在老板角度是体系部门的问题,这样的立场没问题吧?所以体系部门应站在老板立场去思考,主动为老板服务和承担责任。如果体系部门也站在旁观者立场,认为公司里管理很乱,各级管理者都没发挥作用,那就是老板的问题,这样的体系人员难道不知道自己吃谁的饭?不知道自己给谁服务?职业素质有待加强!

顾客再不好应对,再不讲理,也要适应顾客的方式,更不能抱怨,因为老板不能改变顾客,也不能“开除”顾客;不管政府和相关方的要求多么严格,老板也要适应,更不能调整政府或换个竞争对手,这就是老板所要应对的外部环境,很多时候是不能改变的。有时内部环境也是一样,有的员工跟随老板创业,没有功劳也有苦劳,也是不能随便改变的。老板不能改变内外部的因素,所以需要管理职能协助或帮助老板用合适的方式去解决和协调问题,去达成公司的经营目标。所以给老板或总经理服务的管理职能,要明白自己的职能价值,要有合理的站位,不能随便抱怨公司环境或氛围不好。如果公司什么都好,老板也没有困难,还用设置管理职能为老板服务吗?体系部门要站在公司经营的角度,站在老板的角度去策划体系,营造氛围,没有理由去抱怨公司和老板,体系不好或公司氛围不好就是体系的责任!

通过培训让大家知道体系的内涵和意义,员工的认知取决于体系部门的培训,如果体系部门自己都不清楚体系的范围,认为体系仅仅是满足认证,或者是通过顾客审核,那公司的员工就会把体系等同于认证和顾客审核。如果体系流程文件编制得不好,或者是策划得不好,是一堆形式化的文件,那么公司员工就会认为体系就是编文件,而且文件还没什么用。如果体系是用来承接公司经营管理,为老板服务,而且真能解决实际问题,那能不被重视吗?所以体系部门的培训和导向很重要,体系是否被重视取决于体系部门的培训和工作方式。

从现在很多公司的实际情况来看,很多情况是体系人员的专业能力不能满足企业的需求,再加上外部认证公司的竞争和管理问题,很轻松就能“花钱买证”,所以导致体系不被重视。很多发展中的企业因为体系水平不足,非常影响运营效率,也有很多成本浪费,在竞争激烈的产业环境下倍感压力。比如公司内部数据失真,数据统计没有实际作用,不能体现公司运行的真实情况,掩藏了很多管理问题。比如没有进行物料和工时的投入产出管理,材料和工时浪费严重,增加公司的成本。因为体系流程策划不合理,职能职责不清晰,导致内耗严重,只能增加岗位编制才能应对部门间的内耗,有责任感的员工可能不愿忍受这样的勾心斗角而跳槽,属于逆淘汰的公司氛围。也就是有能力有态度的员工选择跳槽,没能力没态度的员工反而很适应环境(不得不适应)。

体系如何被员工重视?体系的权威如何建立?

1、让员工知道体系是什么?有什么作用?包含什么内容?让大家知道体系的作用,对体系的认知达成共识。如果大家对体系认知不一致,会容易因认知不一致降低工作效率。尤其是体系的基础专业知识,既能营造体系氛围,又能当作培训教材,还能用来培养专业的体系工程师。有正确的认知,有共同的认知,才能有利于达成共识,才能更好地合作,这是体系氛围形成的基础。

2、认真地策划体系和流程,不是编一些没有实际作用的文件,改变员工的认知,让流程文件能符合实际工作,并有利于工作开展,用事实证明体系的价值,这是体系氛围形成的关键。

3、体系或流程文件培训不是直接把文件内容转化成PPT,要在教材中说明文件内容的目的和背景,这样才能让大家真正了解一份流程文件的含义。

4、执行力审核,通过执行力审核维护流程的权威。

5、完善基础管理和绩效指标管理,能真实衡量成本和浪费,体现老板所关注的内容,把过程绩效指标和公司经营指标承接起来。如果想要提升过程绩效,就需要完善流程,以此提高各部门对流程改进的积极性。

6、通过体系流程为公司为各部门解决实际问题。

案例:检验员首件检查时,测量不合格,检验记录却是合格。

分析:测量不合格,但是记录的却是合格,这是明显的作假行为,员工之所以敢作假,是因为作假后不会被发现,也不会承担相应的责任。

从体系设计角度审视问题,可通过逆向的责任追溯消除或降低员工作假的动机。线体作业、成品下线、成品入库、成品发运、顾客反馈等多个环节发现的问题都要进行责任追溯(责任追溯不等同于罚款),这样员工作假后可能被发现,承担相应的责任,基于这种压力,可避免员工作假。值得注意的是问题发现的越早,问题造成的影响越小,质量损失也越小。

除逆向追溯外,正向的检查点设计也可以规避问题发生。检验不合格却记录合格,这是明显的作假行为,需要承担严重的后果,正常情况下员工层不敢作假。首件不合格还证明过程异常,输出的生产特性偏上、下限,但既然员工放行后,后续也无问题反馈,说明“不合格”对后续影响不大,这点也可以发现产品标准制定是存在问题的。标准制定存在问题可从试生产、量产移交、日常首件检、抽检、产品审核、工艺纪律检查等过程中暴露出来,但现在问题迟迟没有暴露,证明上述的检查点设置均在问题,证明整个体系已失效。

设计变更审核的一个技巧就是通过初版控制计划、PFMEA、辅料清单、BOM清单与现场实际情况进行比对,可更容易发现现场的设变点,通过查看设变文件记录,即可发现设变过程中存在的所有问题。只要有问题,就将问题暴露出来,执行部门也就重视执行力了。

首件记录表需由班组长及以上管理层审核、确认,管理层的职责发挥也失效了。其次,首件检验不合格应该如何反馈、如何处置是最基本的要求,这些都需要在流程文件中进行标准化,如果流程文件中没有要求,那就是流程文件的问题。

一个简单的问题通过了各级管理层的逐层把关,还是流出了,说明管理职能发挥失效了。那如何才能确保各级职能正常发挥呢?可通过流程、职责、作业标准的设定确保,这也就是我们一直强调的体系。

如果把执行力审核做好了,这类问题也不会发生。如果现场的数据统计失真、绩效考核也会失效,公司内谁干的好,谁干的不好都不确定。执行力审核维护的是体系的权威,现在现场存在大量的低级问题,但是执行力审核都发现不了,这也导致了现场漠视流程、才会弄虚作假。

二、如何衡量体系或系统的好坏

这里的体系绩效不是指体系部门或体系工程师的绩效,是指公司的管理体系的好坏怎么衡量。因为体系是由体系部门策划和搭建的,所以这些指标也是衡量体系部门或体系工程师的绩效指标。

衡量体系的绩效用什么指标?首先要看体系的定位,然后考虑体系的范围,再结合体系的输入设置体系的绩效评价指标。

如果老板是狭义地认知体系,也没有赋予体系部门相应的权限,那就按照狭义的体系去设置指标。如果老板从经营角度认知体系,对体系提出期望和要求,那么体系的范围会很广泛,影响体系的因素都要纳入体系范围。

如果你是一个有职业志向的人,想在质量管理或体系上有所作为,那就传播体系的作用和内涵,让老板和员工对体系有合适的认知,以利于你工作的开展和推动。你和老板共识体系的作用和价值,老板才会给你提供平台和支持,以及信任,才会有更多的权限,才能统筹和体系有关的活动,你才能更好地发挥自己的能力和价值,发挥更大影响力,影响更多的员工,赢得员工的尊重和支持。

如果老板对体系期望很大,但是认知有局限性,影响体系的因素没有纳入到体系范围,也会影响体系的实施。比如文化,组织架构,薪资等,从狭义的认知角度不属于体系,但是又影响体系的策划和运行,这样的情况需要共识体系的内涵和作用。体系对应的是公司全局,各个过程都由相应的职能部门负责,但都是由体系统筹策划,才能发挥系统效应,防止过程之间的内耗。比如文化、组织架构等具体的职能或任务不一定由体系部门负责,但要在体系策划时统筹考虑,这点很重要。

就像一个生产车间的管理,要满足成本、质量、安全、交付等多个要求一样,质量、交付、效率、成本、环境、职业健康等都是体系的输入,公司是一个管理体系,只不过要满足多个输入而已。就相当于做一件事有多个要求,或者是顾客和相关方的需求/要求不同,但都要考虑和满足。就像做一件事要“多快好省”,这是通用的原则或常识。

体系是公司总体的运行规则,承载的是公司的经营,所以承接的是公司层面的指标。从体系的输出角度来说,体系或公司的输出是产品和服务,输出的产品和服务要满足顾客要求,在满足顾客要求的基础上获得利润,在获得利润的前提下持续发展。所以从公司经营角度或体系输出角度来说,顾客投诉/反馈或顾客满意程度衡量的是产品/服务满足顾客要求的情况,是最基本的衡量指标。不但要满足顾客要求,还要考虑效率和利润,所以利润也是衡量体系的指标维度。

体系策划是管理职能或管理过程,是促进各个过程之间协调,以利于达成整体的效率。从管理过程的定位来说,也是承接公司层面的经营指标。或者说各部门都是按体系部门策划的体系开展工作,所以体系部门要承接公司总体的绩效指标。

过程或体系的有效性是以顾客的满足为标准,把顾客的需求转化为指标,所以要考虑顾客的输入和体系的范围(要满足顾客需求需要哪些过程或活动)。从体系的输入和输出来说,体系需要满足顾客要求和公司经营要求,顾客要求的满足程度和公司经营要求的满足程度就是体系绩效的衡量指标。

以上从各个角度说了体系的绩效衡量,不管是从哪个角度说,其实都是一样的。作为一个管理过程,体系是为总经理或老板服务,那总经理或老板的需求就是体系或体系部门的指标。

案例:质量改善项目的识别和推动(规则影响运行方式或工作方式)

立项的输入是什么?什么渠道的输入?问题的影响什么了?是顾客和领导关注的吗?如何分析和利用这些信息输入?立项原则是什么?选择的标准是什么?哪些问题需要进行专门立项改善?

如TOP问题,TOP问题一定能解决吗?如何精准地识别问题?以防止被其他部门或单位抱怨,比如各单位说质量部门不懂技术和专业,因为有些TOP问题是被技术或其它因素制约,只能达到目前水平,如果只按TOP原则识别专项改善项目,可能会不合理,引发被立项单位的抱怨。所以TOP是原则之一,需要加入其他不同的原则进行精准定位或问题识别。如通过时间对比,即不同时间的TOP问题对比,如果TOP问题不同,也没有明显变化和改善,但TOP问题的排名或数量发生变化,可能是出现了漏洞或异常,导致问题发生,理论上可以进行改善。

哪些是新问题?哪些是排名上升比较快的问题?是否是异常和变化(理论上能改善)。比如原来的TOP问题中没有这类问题,表示之前能做好,现在有这类问题可能是出现了异常。既然是属于之前能做好的事情,理论上现在就能改善。

其他识别原则如发生数量,发生范围,持续时间,不良严重程度和影响程度,不良率,不良成本,维修成本,返工成本等。投入少,见效快,容易改善的优先。

优先顺序如何确定?可以加权评估,设置特别情况的优先条件。比如各部门的需求是什么?需求的理由是什么?领导关注的是什么?理由是什么?

趋势比较(按时间),不同单位比较(如不同车间或班次),不同地区或工厂之间比较,类似产品比较等。但应用这些原则时需要更充分的调查和数据收集,以使数据有可比性,而不是随便对比。如何从理论或逻辑上确保数据的可对比?防止被要求立项的部门抱怨(立项要求不合理,所以被抱怨)。

充分应用分层法找到真正的异常产品或不良,用分层法分析总的不良,比如分层不同车间和不同产品,不同线别的不良,不同工序的不良,如果没有针对性和具体的精确分析,没有合理的经过数据分析验证的改善点,是很难真正的改善的。

重点是找到波动和变化,或异常,进一步识别哪些是能做到的,可以容易改善;哪些是不能轻易改善的,需要技术和设计公关。

识别出和落实到责任单位,这是质量部门的推动作用,替领导发现问题,通过对比分析,找到责任单位,要求责任单位改善,通过持续这些工作,识别哪些能改善,哪些因为技术或某些限制不能改善,能做到问题的表面化,让能做到的保持良好状态,不能做到的正在持续努力。这才是执行部门的保持作用,和技术部门的公关作用,质量部门的推动和监督作用。

质量部门要确保改善后的标准化和流程固化,以及后续的保持,以及横向展开等工作。如何通过书面的流程的证据证实质量部门的作用和价值?如果品质不好,只有执行力原因,或者管理问题,没有流程和系统问题,让执行单位没有借口和理由,这才是质量部门要达到的基本要求,然后再用合适的方式去推动,不能说是执行力问题就不管了,除非老板也不管了,也不想管了。

通过项目识别能找到过程的不足,如模具,工艺,产品设计等,或者识别出管理问题,识别出过程或系统的不足,并通过项目去改善,或者专项提升。

六西格玛理论上是通用的,但更合适于大的专项或流程优化,细节的改善课题,如果技术不足,效果可能不佳。

专项改善需要结构化和严谨化的思路和步骤,并且是标准化的。六西格玛是理论和原则,大致的思路,目前市场的教材和培训还不足以能确保细节的执行和操作,需要各公司根据实际去完善具体的步骤和方法,可以形成一套项目解决方法或流程。

合理的项目识别方法和选择标准需公开,公平,且符合逻辑,占据“道德制高点”,被立项部门只能接受,或者说在大家认可的规则下,必须接受立项任务。通过职能职责和流程去“自然”地推动项目工作,利用流程的力量消除阻碍和不配合,这就是规则和流程的力量。在既定规则下,职能定位下,员工会更容易接受改善工作,慢慢形成习惯,各部门也会接受,即在职责和流程下的接受,质量部门只是监督和推进。不能说给各部门强压任务,逼着各部门去解决问题。比如简单地利用TOP原则去给各部门派任务,未考虑实际情况,只是强压任务或指标,未体现支持和管理作用。

改善项目或课题推进的难度在于:员工可能本质是不想多干活,但是在流程和规则下必须干活,只是选择改善哪个课题而已,即必须选课题,选哪个课题是相对的自由,但是,不同课题的难度在本质上是一样的,而且,容易的课题被改善之后,剩下的还是需要被改善,所以从心理上会先找容易改善的,然后等着后来的新员工接受复杂课题的改善工作。但只要持续推进课题改善,所有问题都会被列入课题的。这样,员工会形成一个认识,无法逃避改善项目的立项,即逃不出规则和流程,或者职责的圈子,觉悟高的员工会变化心态,一般员工会降低抵抗,也有利于工作开展,如果不形成流程和规则,会被员工各种抱怨,抵制,甚至给高层领导输入不准确的信息(抱怨质量部门),高层领导可能会误判,(质量部门)改善项目推进的工作可能会被领导批评。

三、体系(流程)的复杂程度

有的规模比较大的公司的流程很多,标准化程度很高,很多细节都有要求,看起来体系流程很复杂,给人的感觉是效率很低。有的规模较小的公司,流程或文件不多,给人的感觉是很灵活,很高效。两者孰优孰劣?能比较吗?

对于规模较大的公司,因为组织架构复杂,业务或活动复杂,如果没有标准化的规则或要求,容易内耗,甚至失控,风险可能是不可控的。表面看太多的流程或要求是繁文缛节,实际上比没有这些流程要求更有效率。对于大公司而言,没有明确的书面规定,什么事仅仅靠沟通和关系去开展工作,那内耗是难以想象的,所以效率要从全局和长远去看。如果大公司没有完善的流程制度,可能综合成本会更高。对于小公司而言,可能员工之间都很熟悉,靠关系的确很灵活也很高效,如果员工流动率不大,员工之间很熟悉,如果用大公司那样的繁文缛节可能反而会影响工作效率。

但是需要注意的是,小公司不是不需要流程,大公司也不是流程越多越好,不要走极端,要根据内外部环境需求去设置流程。尤其是公司内环境,比如公司文化氛围或部门间的配合程度,对工作开展影响很大,所以就算是在小公司,有的活动或业务也需要明文规定,要不然内耗会非常严重。内耗可能不仅仅是影响效率,还可能因为不作为或职责不清晰导致公司受到损失。

四、流程的作用

流程就是活动的路径和规则。从公司经营角度,流程是承接公司经营的,是达成公司经营目标所需的活动,所以流程的策划需要根据经营需求(隐含顾客需求)识别所需的业务活动。这个活动的运行路径是什么?规则是什么?如何职责分工或配合?

流程主要是规划路径,协调职能职责,降低组织或部门壁垒,确保顾客导向,确保增值,也是把最佳实践进行一定程度地固化。是组织或公司运行的规则,也是高效运营的保障。

如何通过体系流程确保输出的一致性或稳定性?如何最大程度地消除或降低体系和流程的变差?这也是流程的作用。

在流程策划时,体系部门负责什么?过程所有者负责什么?如何确保全局最优?如何识别和规避风险?

以上用ISO9000:2015的话来说就是:“组织中的过程通常是在可控条件下进行策划和执行,以增加其价值”,还有就是利用输入提供预期结果(满足顾客要求)。

五、体系部门的作用

体系或公司需要哪些流程?需要什么活动?这要考虑体系的目的或输入是什么!达成顾客需求的必要流程有哪些(包括顾客导向过程)?还需要哪些支持流程?设置哪些必要的管理流程?为什么要设置这些管理流程?所起的作用是什么?

体系部门要从全局角度去策划体系的范围,识别所需的流程或活动,界定流程的范围,设置流程之间的接口,规划或设计流程之间的相互作用,确保跨职能业务或活动的效率和有效性。还有就是要确保流程受控,识别和规避风险,设置体系和流程的“检查点”。

体系部门要确保体系的效率,就是要用最少的资源获得最大的效果,所以要考虑公司的成本和资源投入,达到目的但要考虑成本,这是基本常识。体系承接公司经营或运营,当然要考虑资源和成本投入。在第5版VDA6.1的引言中这样介绍:“质量管理在各部门之间起到枢纽作用……质量管理体系是每个企业既经济又目标明确地满足供货与服务质量要求的基本要求。”

体系不仅仅是体系文件,这是很狭隘的认知。体系文件只是体系达到预期目的的方式或手段,文件也是控制方式。在第5版VDA6.1的7-02条款中这样介绍质量管理体系:“质量管理体系(QM)由实施质量管理所需的组织架构、职责、程序、过程和资源组成。质量管理体系的核心任务之一就是作为预防措施在最大程度上减少风险”。

[图片]

[图片]

从VDA的定义中也可以看出,质量管理体系不仅仅是体系文件,而是实际的活动,还需要资源,还需要组织架构。程序或文件仅仅是体系运行的“规则”或控制方式,所以不要狭义地理解体系。

既然体系部门的职能是策划体系,而体系承接的是公司经营,那么体系部门的绩效就用公司的经营绩效指标来衡量。如果体系部门不承接公司经营指标,那么体系部门就会脱离群众,脱离实际工作,不会更好地为老板或公司服务,更不会为员工或群众服务,反而还可能会给公司和各部门带来不利影响。

为什么体系部门要承担公司经营目标?想一想啊,不管是从实际工作,还是从VDA的定义,体系是一个很广义的概念,包含的范围也很广泛,公司的各项活动都是按体系流程策划的要求开展,相当于体系部门是公司级的“总参谋”或“总指挥”,承接着老板的需求和顾客的需求,公司各部门都按体系部门策划的体系开展工作,能不承担公司的绩效指标吗?

当然了,体系部门既然承接了公司经营指标,也负责体系的策划,那就应该有相应的权限。但是,威信和尊重不仅仅是靠授权,如果老板授权了,但是没有利用好这个权限,那么也会被其他部门质疑和嫌弃。所以体系部门要有责任心,有专业能力,才能更好地履行公司赋予的职责和权力,达成公司的期望,营造一个对各部门都有利的氛围和环境。

如果职责不清晰,任务安排不合理,资格和资源不合适,能互相帮助吗?能很好地互相合作吗?如果体系流程让员工或部门之间内耗很多,能有利于形成利他精神吗?

一个或几个体系人员就可能影响一个公司,可能是大公司,也可能是小公司,即便是小公司也可能几十甚至几百员工,这么重要的岗位或职能当然要有责任心和专业能力。营造出一个团队合作的氛围,员工之间都有利他精神,这样的体系人员是不是为公司为社会做了很大的贡献?!不但为公司和社会创造了有形的价值,还提升的员工的道德和素质,大家一起共赢,这种无形的价值是无法用金钱来衡量的。

六、过程所有者的作用

一个过程可能涉及多个环节或步骤,也涉及多个职能部门,谁对这个过程的整体绩效负责?那就是过程所有者!过程所有者要组织和协调所负责过程的各项活动。

不能说一个过程涉及多个部门,这个过程的绩效无法达成,可能和各个部门都有点关系,就找不到责任人了,没有整体负责的职责,这样的情况不利于组织协调,容易出现“等和靠”的习惯和氛围。绩效指标就是流程的动力,导向着过程所有者去发挥责任和价值。

如果是已经成熟的规则,那就是已经固化在程序文件中,过程所涉及的相关部门按照程序文件开展工作即可。有异常时才需要过程所有者去协调和解决,或者是在流程文件中已经明确了PDCA,已经明确了异常或风险的处置规则。

在策划流程时,要特别注意过程所有者的职能发挥,而且重点要从过程绩效达成和流程受控的角度去策划过程所有者的职责和任务。

体系部门将公司的经营目标分解或承接到各个过程,以使各个过程能承接公司的经营。过程所有者要站在整个流程的角度,在流程策划时提出达成过程绩效指标所需的步骤、方式、资源、需要的职能支持或服务等。

过程所有者如果故意提出过多的资源或者不合理的资源需求怎么办?或者是采用不合适的方式怎么办?有以下方式可以参考:

1、在过程绩效指标设置时,考虑流程效率的指标。比如对于营销过程来讲,营销费用占新增订单销售额的比例,或者是营销费用和新增订单利润的比例等,这样就能防止不合理的资源投入或浪费,也能充分发挥出员工的智慧和能力。如果不考虑成本,各个过程都达成了目标,公司的经营目标能达成吗?老板需要考虑成本吗?公司经营需要考虑成本吗?要从公司经营的全局去策划体系流程,不是局部地完成目标,而是要从全局角度策划局部的目标,所有的活动或流程都是承接公司经营,都是为了满足顾客需求。有了指标的约束,过程所有者就不会随便提出不合理的资源需求了。

2、在流程策划时,发挥体系部门的职能作用,站在公司经营角度识别不合理的资源需求。公司的经营目标肯定会涉及成本和效率,体系部门如果承担着公司经营目标,理应会为流程效率把关,也就是体系人员通过流程策划的相对最佳方式和资源投入等确保流程效率,进而确保体系效率。

3、在公司总体资源投入有限的情况下,各个流程之间的相互作用会限制某一流程的资源的过度需求。比如方式和能力影响资源投入,如果仅仅是局部优化,可能会影响其他流程的运行效率或有效性,所以能出识别出浪费。“以邻为壑”就会被其他流程抱怨,所以体系部门要注意流程之间的相互作用和接口关系,确保全局最优。

如果流程范围界定不合理,流程不具备可操作性,流程有漏洞,或者是流程内容有缺失,或者是该管的没有管,任务识别有遗漏等,这都是体系部门的责任。如果是在流程有效的情况下,也能达到效率目标,但还是有改善空间,或者是有更好的方式,这样的情况不属于体系的责任,但是体系人员最好尽量能确保相对的最佳实践或最佳方式。这就需要体系人员具备很强的专业能力,熟悉各个部门的业务,能“给专业的人员提出专业的建议或方案”。还有就是通过绩效指标分解,通过指标促进各部门采取更优的方式,防止各部门留有一定的改善空间,以轻松应对绩效考核。所以标杆对比也是一个很好的方式别用来识别更优的方式,以衡量方式方法和资源投入的合理性。

如果流程不受控,检查点设置不合理,这也是体系部门的责任。概括来讲,方向上的、原则上的、框架上的、相互作用的、全局的、职能分配和协调的、可操作性、有效性、效率等,都是体系的责任范围。

对于细节操作的合理性,主要是过程所有者的责任,尤其是技术上的和专业上的内容,更是过程所有者的责任。但是,体系部门对体系流程的有效性和效率负责,从宏观上来说,都是体系的责任。就像公司的问题,不管从细节上来说是哪个部门的责任,从整体上来说,都是总经理的责任。所以要想确保体系流程的有效性和效率,体系人员需要很高的资格或能力要求,即便是技术问题和细节问题也能识别出来,当体系人员具备这些能力时,才不会被各部门“欺骗”,各部门才会配合体系部门一起策划好体系流程。

对于流程活动识别不完整,该管的没有管等,属于体系部门和过程所有者的共同责任。站在业务部门角度,有时认为文件或要求是束缚,所以可能会隐瞒工作的内容或活动,导致流程步骤或内容不完整,容易因不受控而出问题。基于这种情况,体系人员除了靠专业能力外,还要熟悉业务,这样才能有效发挥体系部门的职能价值,如果别的部门欺骗或隐瞒问题都发现不了,怎么确保体系的有效性和效率?怎么策划体系流程?怎么得到业务部门的认可和尊重?

从广义上讲,体系流程体现的了任务和活动,也体现了方式、时间要求和所需资源,是定岗定编和岗位资格确定的基础,所以体系流程策划结合定岗定编,就能确保任务或活动识别的完整性。也就是说如果有的部门隐瞒任务或工作内容,只会得到更少的资源,因为资源是根据工作量和工作强度匹配的。组织架构、定岗定编、文化氛围等都是体系的一部分,如果体系策划时没考虑这些内容,体系能策划好吗?组织架构设置和定岗定编策划时,可以不考虑体系流程吗?体系的作用和内涵需要更多的人了解和共识,更需要体系人员或质量管理人员的努力,才能为中国质量振兴做出更大的贡献!

七、文件编制人员的能力资格

流程策划和分析是想策划出更合适的流程,需要丰富的业务经验,能把技术和管理层面的经验和好的想法沉淀或呈现在流程中,这样的流程才有价值。这样的流程承载着技术和管理的经验,所以流程文件的编制人员以管理者为最佳。流程策划和优化的过程中,也可借鉴标杆公司或同行的优秀经验,将外部经验合理地转化成适合自己公司的方法,少走弯路,少交学费,尤其是参考外部的先进理念,确保流程中的具体内容和方法是在正确的方向上出发,沉淀,并不断地持续改进。注意,参考不是照搬,适合自己公司的才是更好的。

文件编制和修改人员尽量固定,以确保文件质量,防止文件编制和修改的人员变动频繁,降低效率,尤其是因为不了解流程策划时的背景,导致文件修改后质量下降。

总之,流程文件编制的人员最起码要了解流程文件方面的基础知识,要了解体系流程的作用和内涵,以及基本的原则,还要具备所从事业务的经验和能力。

编制流程文件就是在设置流程运行的规则,不仅仅是“编文件”。规则制定后,很多员工都要按规则开展工作。如果规则不合理,会影响公司氛围,影响部门之间的合作,甚至影响员工的品格品行的培养。这么重要的事情当然需要具备一定的资格或能力。

[图片]

八、管理过程的设置

管理过程是不增值的,如果管理过程设置不合理,不但增加管理费用,还可能会影响或降低体系的整体效率。比如设置了一个管理过程,就需要有相应的部门或岗位设置,既然有了这个部门或岗位,肯定要找点事情做,总不能白拿工资吧?最起码要刷一刷存在感,所以这样的管理过程可能就是为了做事而做事,可能做一些对公司和其他部门没有价值的工作,既增加公司的成本,又不起什么作用,还给各部门带来负担。不管是因为没必要设置这个管理过程,还是因为职能定位不清晰,没有发挥出应有的职能价值,总之,对于管理过程来讲,发挥不了有效的作用,就很可能发挥不利的作用。

为了达到公司经营目标和顾客需求,哪些活动是必须的?这些是核心或关键的过程。哪些过程是为了促进体系流程效率或绩效达成,这样的是管理过程,但不会对满足顾客需求有直接的影响,这是区分管理过程的关键点。如果不需要管理也能达成目标,还需要管理过程吗?所以管理是浪费。但就像精益生产所说的那样,浪费分为可消除的浪费和必须的浪费,比如运输和存储等,虽然不增值,但是为了满足顾客需求还是需要运输,这样的浪费就想办法减少或降低,比如减少运输距离,降低运输成本等。像运输这样的活动一样,有的管理过程从经营角度考虑也是必须的,比如经营会议(管理评审),适当地测量或检查公司的运行或经营情况也是必须的。

协调和促进绩效达成以及流程效率的管理过程,需要视公司的环境去设置。管理过程一般是组织、协调、资源分配、职责分配、监督、测量、解决、决策等,还是那句话,如果不管理也能达成绩效,为什么还设置管理过程?比如5S检查,如果是部门内部的5S检查,就是部门内的PDCA;如果是其他部门对车间进行5S检查,就是管理过程。想一想,不检查车间的5S,车间就做不好5S?为什么?原因是什么?是车间管理者不作为吗?先解决问题的原因,再考虑管理手段,如果过程或部门内部能解决的?为什么还要靠别的部门去检查?这不是浪费吗?同样的逻辑,一定需要分层审核吗?分层审核的目的是什么?难道不审核就不执行?为什么有的公司没有分层审核也没问题。

比如有的公司没有专门的升级管理过程,部门之间配合得也很好,异常或问题解决得也很及时。有的公司如果不把各种情况规定清楚,不把升级路线规定情况,那就影响任务的进展和效率。所以管理过程和公司的内环境关系很大,内耗越多,配合程度不好,才需要协调和管理,才需要更多的决策。如果流程策划时,考虑得比较严谨,是不需要设置很多管理过程的。有的公司虽然表面上没有设置很多管理过程,但是有很多管理活动,比如很多事情都需要找管理部门协调和决策,甚至需要找总经理去拍板和决策。其实流程如果持续完善,明确路径和风险或异常,那么就会减少应急的管理活动,也就是减少协调和内耗。

为了达成公司经营或顾客需求所必须的活动或流程,先识别出来,再识别必要的支持过程,然后再根据实际情况设置管理过程。这样的过程识别顺序能有助于减少不增值活动的设置。比如生产计划管理,没有这个部门或岗位可以吗?当然可以了。营销部门把订单直接传递给生产制造部门,制造部门难道就不会生产排程?虽然生产排程是必要的活动,如果是制造部门内部进行生产计划安排,那就是不属于管理过程,如果属于生管部门安排,那就是管理过程。如果数据和记录真实,投入和产出计算也可以由制造部门完成,也不需要设置相应的管理职能。

比如培训过程,如果由各个部门完成,就不需要设置相应的支持职能或管理职能,人员资格只是过程的一个要素,自行完成即可。有的过程是管理要求,不一定有相应的部门或岗位,是由各个部门或过程自行完成,这就是管理要求输入,是通用的管理要求,只不过是整合到一个管理文件中,也是管理过程,属于“自我管理”或“内部管理”,不是严格意义上的“管理过程”,这是比较特别的情况,规模小的公司可能会有这样的情况。

没有这个过程会直接影响顾客交付吗?没有这个过程会间接影响顾客交付吗?没有这个过程或活动短时间对顾客交付有影响吗?长时间没有这个过程会对顾客交付有影响吗?比如设备工装的维修和保养,也是必须的活动,属于支持过程。虽然审核这样的活动是体系标准的强制要求,但不会影响顾客交付。

管理的内容是什么?当然是管理具体的活动,有的公司就是一个APQP流程,或者是产品开发流程,管理的活动也融合到了这个流程中,这个流程的主要输出是什么?满足顾客要求,比如设计的产品,所以这样的流程定位是顾客导向过程和核心过程,但是融合了部分管理活动。比如车间的基层管理人员,管什么呢?管理一线员工按要求作业,确保员工作业满足生产计划或任务,管理的是具体活动,主要是监督和服务的职能,但是制造过程的这些内部管理作用的发挥,会融合到制造过程中。也就是说管理过程是从体系的全局角度去设置的,是否需要设置专门的管理过程?还是内部“管理”能满足需求?需要视实际情况而定。

有的公司可能会设置专门的项目管理过程,比如项目计划管理,项目问题的协调和解决等,越是规模较大的公司,可能活动越复杂,所以需要专门的管理过程和部门/岗位。

如果在策划体系流程时,能遵守“多快好省”的原则去策划,结合实际情况去策划,即便不了解这些理论和经验也能策划好体系流程。这些理论或经验主要是帮助“学院派”能理论结合实践,让理论主义和“本本主义”结合实践发挥作用,而不是被理论所束缚。但这样的说法并不是否定理论的作用,主要目的是引导理论结合实践。就像毛主席一样,没上过军校,也是非常优秀的军事家。因为毛主席是从实践到实践,用理论指导实践,根据实践去掌握和应用理论,不是照着课本去指挥,所以才能带领革命的队伍建立了新中国。毛主席不但没有被既有理论所束缚,还创造了理论,形成系统的思想,指导着中国的发展。

九、流程的范围

流程范围的界定要确保流程之间的范围合理或合适,有利于体系运行。防止县官不如现管,即有责无权,或有权无事。比如有的领导,级别看似很高,实际管辖范围很小;或者是级别很高,职能范围也不小,但实际没有几件事可管,就好像被“架空”一样。由此可以类比,要想达到流程目的,需要合理的界定流程范围,以及明确流程之间的支持/服务关系和接口关系,才能有利于达到流程预期的效果。就好像负责看管仓库的人员,负责仓库物品的保管,但是没有仓库的钥匙,物品出库这个任务不在管辖范围内,这样的职责和任务匹配吗?

如果一个过程的输入或目的要求了预期效果,但是主要的影响因素或活动未纳入到流程的管控范围,受制于别的流程或部门,这样的情况利于达成过程绩效吗?不但任务要纳入到流程中,而且职责或岗位可能也需要纳入到相应的主责部门中,所以绩效、职责、任务、组织架构等要素是相互作用的,要综合考虑,而流程和详细的组织架构是同步的,相辅相成的,应该是统筹策划的。

一个体系需要多少个流程?可以把这个问题转化为:满足顾客和相关方需求需要哪些活动或过程?满足公司经营需要做哪些事情?这些活动、过程、事情就是所需的流程。

[图片]

除了识别的活动或过程外,流程数量还和过程范围的界定有关系。比如生产后的产品运输到仓库,这样的活动既可以划分到制造过程,也可以设置为产品入库过程,不管怎么划分,一定是和组织结构匹配或协调的,一定是效率最优的。用ISO9000:2015的术语来说就是:“两个或两个以上相互关联和相互作用的连续过程也可属于一个过程”。比如生产计划排程,有的公司把这个岗位或职责划分到制造部门,有的公司也会把这个岗位或职责划分到专门的生产管理部门,甚至成为一个管理过程,对生产计划的完成情况进行闭环管理。

如果是以项目管理为主线,虽然过程的定位依然是顾客导向和核心过程,但是产品开发和过程开发都可以整合到APQP流程中,这样的流程范围界定就使流程数量更少。如果把产品开发和过程开发分成两个流程,再加上项目管理这个管理过程,这样就是三个流程,由此可见过程的范围界定或划分会影响过程的数量。

十、支持过程和接口关系

对于通用的支持过程,比如采购过程,需要服务于各个部门或过程,没必要每个过程都在自己的程序文件中说采购活动按“采购控制程序”进行。如果一个过程中有多个步骤都需采购物品,难道在每个步骤都说一下采购按照“采购控制程序”进行?多啰嗦啊!有的公司会在文件最后说:记录按照“记录控制程序”,采购按照“采购控制程序”,培训按照“培训控制程序”……有什么意义吗?对于这样通用的支持过程或管理过程,没必要采用这样的方式,因为公司一般就几个流程,每个流程的定位和作用大家都很清楚,谁不知道采购需要按“采购控制程序”进行?谁不知道记录要按“记录控制程序”进行控制?

比如在“采购控制程序”中的流程范围中已经明确了什么物品在什么情况下需要按“采购控制程序”实施,这就是无形的接口,如果需要采购物品,那就按照采购流程的要求填写“采购单”找采购部门服务即可。

既然对于通用的支持或管理过程,不需要在被支持和管理的过程文件中明确接口关系,那怎么相互作用啊?比如过程开发过程中有多个步骤需要采购物品,只要在相应的步骤中明确采购职责即可。谁去采购?这是具体的责任或任务,需要明确出来,这样才具备可操作性。在具体的步骤中需要规定谁负责填写“采购单”,在什么时机或周期内填写采购单,依据什么信息输入填写采购单,填写完后交给谁,这样就建立了接口关系,把采购单提交给采购部门后,采购部门就开始提供采购服务。

从上述描述可以看出,通过表单的填写就建立了过程之间的联系,这些表单也会在多个流程中提到,所以表单的设计有时可能需要考虑多个流程的需求或要求。

在采购流程中会规定采购的步骤,比如采购申请或采购单的要求等,这是通用要求。各部门按照采购要求进行采购申请即可。

有的支持过程只是支持一个过程,那就在被支持的过程中明确接口关系,更有利于理解过程的相互作用。明确接口关系可以清楚地知道在什么时机什么步骤发生支持作用或接口关系。

对于通用的管理过程也是相同的逻辑,比如纠正预防、问题解决等。

十一、体系文件的层次

程序文件、管理规定、指导书、手册等,哪些是二阶?哪些是三阶?其实所谓的一阶二阶三阶是指文件所处的层次。举个类似的例子,就像国家的架构一样,国家级、省部级、市级、县级……级别高低取决于所处的层次。公司中也是这样,比如总经理办公室,直接给总经理服务,办公室的管理者是总经理的下级,可能叫办公室主任;其他的部门也是给总经理服务,可能叫部长或经理,部门下面在设置科室,管理者叫科长;对于制造部门来讲,可能分为不同的车间,车间的管理者叫车间主任。总经理负责的是公司整体,是最高层的;总经办的主任和各部门的经理为总经理服务,分管各个领域的业务,属于第二层级的;各部门的科长和车间主任属于第三层次。虽然名称不同,但层次是相同的。有的集团会把一些职能在集团总部层次进行管理,比如采购职能,财务职能,质量职能等,各分公司也有采购、财务、质量,集团层面的职能部门和分公司的总经理是一个层次的,都是集团的下级组织或单位。

体系或系统是描述和承载公司经营的,是最高层次或第一层次,质量手册是描述体系的文件,所以质量手册是第一阶文件。公司经营有哪些活动?或者体系有哪些过程组成?组成体系的过程或活动属于第二层次,描述过程的程序文件为二阶文件。过程可能有分过程或步骤组成,描述分过程和具体作业的文件为三阶文件。

越上层的文件包含的范围越大,活动也越多。注意范围大和活动多不代表相应的文件就复杂,这是两回事。程序文件就一定比指导书字数多?不一定!因为“对活动的描述程度取决于活动的复杂程度、使用的方法以及从事活动的人员所必须的技能和培训的水平”。

在ISO/TR10013《质量管理体系文件指南》中说:“程序文件通常描述跨职能的活动,作业指导书则通常适用于某一职能内的活动”,“程序文件应当明确人员和(或)组织职能部门的职责和权限,以及它们在程序中所描述的过程和活动中的相互关系”。

[图片]

程序文件是描述职能之间或部门之间的活动,作业指导书是描述某一职能内的活动。过程所有者负责一个过程的绩效,因为一个过程可能涉及多个职能,所以过程所有者或归口部门应起到跨职能协调作用。过程所有者是一个过程的管理者,项目经理是一个项目的管理者,质量管理部门是整个质量体系的管理者,都是起到跨职能协调作用。

在ISO9000:2015中过程或流程是怎么定义的?“过程是利用输入提供预期结果的相互关联或相互作用的一组活动。程序是为进行某项活动或过程所规定的途径。程序可以形成文件,也可以不形成文件。”所以体系的下层是流程,手册的下层是程序。

只要是大家认可的规则,即便不是书面的,也是“有效”的规则,如果有人不遵守,也会受到大家的“谴责”。尤其对于小公司来讲,有些事情都有既定的规则或习惯,也是有效的“约束”或管理方式。大公司因为规模较大,什么事情如果仅仅靠员工素质和非书面的规则是无法确保有效性和效率的,所以大公司一般会把“规则”或要求形成文件。对于标准认证或顾客要求的必须要形成文件的活动,那就按标准要求和顾客要求编制文件,对于非强制要求的情况,就按公司的实际情况来策划和编制文件。

比如ISO/TR10013《质量管理体系文件指南》中这样说到:“对没有作业指导书就会产生不利影响的所有活动,应当制定并保持作业指导书对其实施进行描述。……作业指导书的结构、格式、详略程度应当适合组织中人员使用的需求,并取决于活动的复杂程度、使用的方法、实施的培训以及人员的技能和资格”。

没有指导书,但不会产生不利影响,那就可以没有指导书。这是原则,但要灵活应用。比如IATF16949中要求有作业指导书,那就按照标准要求编制指导书。公司运营有很多活动,对于现场类的或对质量有直接影响或明显影响的活动,肯定是需要指导书的;对于非生产(广义)类的活动,就需要视实际情况去考虑是否要编制指导书了。如果没有文件要求,就会产生不利影响,那就需要将要求或程序明确到文件中。

对于文件名称不用太纠结,比如人事手册,或XX业务手册,虽然叫手册,也是二阶的层次。如果是二阶流程,叫管理规定也是二阶层次。但是如果可以,尽量文件名称和文件层次有一定的规则。

十二、程序文件中的活动如何描述

ISO/TR10013《质量管理体系文件指南》中对程序文件有基本的原则性指导。请参考以下内容:

[图片]

按照以上内容进行活动的描述,文件才有可操作性,以上内容和“乌龟图”是不是很像?所以流程中的每一个步骤也需要按“乌龟图”进行分析。

十三、上级管理者是否可以代替下级(管理者)进行审批?

一般人可能会认为级别高的管理者就能代替下属进行工作上的审批签字,比如科长请假了,有个表格或文件需要科长审核,部长是否可以代替科长审核签字?不一定!要考虑审批的作用的预期目的,进而考虑上级领导的资格。举个例子,有的审核需要科长进行技术分析或技术把关,也就是在业务或技术层面进行审核,如果部长不懂技术或技术能力达不到审核的需求,那么部长也不能代替科长签字。所以在流程设置时要明确各个层次的审批的作用和目的,根据审批的目的去设置合适的管理层级,不是审批层级越高越好。

比如有的公司的物品出门证需要审批到总经理,总经理既也不能检查物品,也不容易了解真实的原因,这样的审批规则是不是值得思考?公司的物品都分属各部门管理,可能也有相应的保管人,所以物品的出门证理论上不需要用总经理批准。对于从公司实际情况考虑,需要总经理批准的,也可以明确规则或物品类别,不能说什么物品带出公司都需要总经理批准。有水平的总经理在签字时可能会问下属,为什么找总经理签字?可能下属也答不上来,说就是这样规定的。谁规定的?行政制度?所以体系人员策划体系和设置规则,都能“指挥”总经理,是不是很有权限?

比如不合格品管理,所有不合格报废都需要签到总经理,中间可能还需要副总审核。总经理既不会实际确认不合格的种类和数量,也不容易了解不合格的原因,仅仅是为了签字和签字,有什么作用?对于批量报废,或者超出一定数量的报废或不合格,属于异常情况,让总经理签字是有作用的。

如果在流程策划时,在各个表单或活动中明确各层级管理者的作用,就能防止上级随便代理下级签字。除了上级不能随便代理下级签字外,反过来说有的活动反而是下级代替上级更合适。总之,要从职责作用的角度设置代理人,不仅仅是按照管理级别去代理。

十四、组织架构变化和体系流程更改的不同步问题

组织架构变化的本质是(职能)职责和岗位(资源)调整,而职责调整的基础和依据是工作和任务。不管是工作和任务,还是负责工作和任务的职责,这些都是流程的范围,因为具体工作是需要落地执行的,而这就是体系流程的作用。所以如果仅仅是策划组织架构的调整,没有考虑体系流程更改,接下来的工作怎么开展?

有的公司大张旗鼓地进行组织变革,但仅仅是从组织架构层面进行变革,没有考虑充分考虑职能定位,以及职能之间或过程之间的相互作用,也没有考虑职责和资源的匹配,结果组织架构调整了之后,再去修改体系流程文件。

过程的策划或活动的策划,要从内环境、职能职责、任务、组织架构、资源、方式等同时去考虑,不是组织架构调整后再去修改体系文件。

国家的形象有各个方面,比如军事,科技,政治,经济,产品形象等。能让世界人民感知的产品质量以及一批知名的的企业,会撑起国家制造业的整体形象。国家品牌策略,品牌意识,宣传,舆论,竞争,制度和体制优势,进而管理自信,经营自信,发展自信,科技自信,人民自信!

[图片]

振兴中国质量

为中国梦努力

民企经营灵活,不受限制,能确保经营政策延续性,不是打工者心态;国企有庞大的资源,有国家实力做后盾,能经受风险,能抗大风大浪,所以未来中国汽车行业的整合可能有两个“军团”。一个是国企整合后形成汽车集团,参考以往国企整合经验,以及汽车产业的经济规模,在未来很有可能是形成规模较大国有汽车集团互相促进,也是为了合资政策的便利。对于地方所有的国资汽车公司,还需要配合“汽车集团”的竞争策略,完成任务后才会整合。国有汽车集团的作用是可以利用资源进行“阵地战”,引领产业发展和新技术应用。关系国计民生的产业,对国家经济影响很大的产业,国家会以国有形式进行“国控”,以利于全局的利益。

另外一个军团就是民营企业,在一定周期内会分散作战,因为各个民营汽车企业的特点不同,会以“游击战”干扰外资品牌。吉利和长城应该是未来的领军者(有利条件下的“运动战”),是重点的培养对象,就看是否能把握机会了。能和奔驰和宝马合资,不仅仅是企业间的合作,更是国家间的合作(一般公司是没有机会的),也是政策和产业整合“大变局”。

新能源的造车新势力,基本还是以资本或投资为主,属于资本范围。现在还是“造势”阶段,是重新制定规则后的“宣传行为”,更看重以后的资本收益,就像卖东西需要捧个好价钱一样,越是飘渺越有想象,越能超出实际价值,越能获得更大的收益。

汽车下乡,促消费,促增长,金融服务,贷款和利息的优惠政策,补贴,进一步挖掘消费潜力,占领低端市场和剩余的购买力,竞争非常激烈。外资车企也开始布局低端市场,陆续发布新品牌或新车型,自主品牌的市场空间又受到进一步打压。对于自主品牌来讲,即便是减少利润,也要保持品牌影响力,那就需要维持销量,而且品牌附加值还低于外资,所以未来竞争中对自主品牌的成本压力会很大。

2019年2月23日,长城汽车平湖项目签约仪式在杭州西子湖畔举行,该项目落户于国家级平湖经济技术开发区内,计划总投资约110亿元,预计在2021年投产运营,正逢建党一百年,意义不凡!

[图片]

长城赞

长城曾经佑中华,如今实业报国家。

愿展未来百年梦,不负使命绽繁花。

古代的长城是起防御作用的军事设施,保护着中华民族,有非常大的历史功绩;今天又有一个新的长城,肩负着产业报国使命,以实业报效国家,志在汽车行业铸就一个新的长城,在汽车产业护佑中华。“佑中华”和“报国家”前后呼应,体现了长城的责任和担当。WEY品牌预示着未来,也承载了期望,魏总有强烈的心愿和愿望想把长城汽车和WEY品牌打造成一个百年品牌,成为世界知名品牌。不忘梦想,坚定前行,不负使命,让长城汽车销往全球,享誉全世界。也寓意长城汽车时尚漂亮有内涵,像大地上绽放的繁花(预示销往全球,销量很多),给人们以香气和美好,开着长城车就是一种享受美的体验。绽放是寓意和祝福长城公司未来的飞速发展……

毛主席诗词欣赏

西江月·井冈山

山下旌旗在望,

山头鼓角相闻。

敌军围困万千重,

我自岿然不动。

早已森严壁垒,

更加众志成城。

黄洋界上炮声隆,

报道敌军宵遁。

欢迎把文章转发给好友和朋友圈分享!

推荐相关文章阅读,请点击下面链接:

质量管理之行 体系篇 第1部分

质量管理之行 体系篇 第2部分

质量管理之行 体系篇 第3部分

质量管理之行 过程方法篇 第1部分

质量管理之行 过程方法篇 第2部分

质量管理之行 过程方法篇 第3部分

质量管理之行 流程篇 第1部分

质量管理之行 流程篇 第2部分 收起阅读 »

优思学院|六西格玛和ISO9000可否结合一起实施?

原发表于优思学苑知乎号

质量管理是管理一个组织、产品或服务保持一贯卓越水平所需的所有活动和功能的行为。质量是使组织区别于其竞争对手的一个基本因素,所以,采取质量措施会带来卓越的产品或服务,满足并超越客户的期望,为组织增加收入和生产力。

世上有不同的系统、方法学、工具和技术帮助提高质量性能,包括六西格玛[1]和ISO 9001。它们可以单独使用或同时使用,以达到预期的质量水平。

对于六西格玛和ISO 9001是否可以相互取代,存在着一些误解。

六西格玛是一种流程改进的方法,其目的是以每百万个机会中3.4个缺陷的速度消除缺陷。这种管理哲学倾向于通过减少变异,提升公司业务或生产过程的有效性,使客户和员工保持满意度来提高企业绩效。

六西格玛是一种数据驱动的方法,使用流程模型 "定义-测量-分析-改进-控制"(DMAIC)作为解决问题和改进流程的路线图,运用六西格玛方法可以该公司的系统有突破性的变革和改进。优思学院|六西格玛认证课程ISO 9000系列涉及质量管理的各个方面,供那些希望确保其产品和服务满足客户要求的组织使用。

ISO 9001是一个质量管理体系,要求在全面控制生产操作的基础上持续改进过程。质量管理体系要求组织有一个预先建立的控制体系,但并不确定流程应该是什么样子。ISO 9001是一个控制制度,它要求所有的过程都被记录下来,然而,它并不能帮助那些已经建立了一些无效过程的组织。ISO 9001对所有过程使用较简单的计划-执行-检查-行动(PDCA)改进模式,对系统实施小型的变革,让过程有改进。

上面的陈述表明,ISO 9001和六西格玛有两个不同的关注重点。ISO 9001是一个管理质量的系统,而六西格玛是一个流程改进的方法。

它们可以相互补充,提供接近完美的结果。只有当组织设置了有效的流程,导致组织内部质量的改善时,才能把握住ISO 9001的真正价值。此外,六西格玛业务改进流程应该是持续改进的质量管理系统的一部分。组织可以使用六西格玛工具来定义一个问题,测量过程,分析结果,改进过程,然后使用ISO 9001来控制和持续改进这些过程,因为有效的质量管理系统使组织能够维持六西格玛的成果。

将六西格玛与ISO 9001结合起来,有助于组织保证在实施六西格玛后不会倒退到原来的流程。从六西格玛中受益的组织往往忘记了建立一个质量体系的重要性,这对于不断提高质量同时减少不合格品是至关重要的。只有当组织使用系统方法时,才有可能保持质量的改进。ISO 9001和六西格玛都能带来业绩的改善和客户满意度的提高。与单独实施相比,它们可以完美地互补,以达到更持久的效果。

在过渡到ISO 9001:2015的过程中,将六西格玛与你的质量管理体系相结合,以保证成功。研究表明,那些将六西格玛与ISO 9001整合在一起的组织拥有一种质量文化,可以保留现有客户,甚至为组织带来新客户。

所以,通过了六西格玛认证的专业人士有更大的职业潜力,更好的工作表现,并证明他们是熟练的专业人士。随着竞争压力的增加,对合格的质量专业人员的需求将不断增加,六西格玛可能是未来质量人员的必需的技能。 收起阅读 »

质量管理是管理一个组织、产品或服务保持一贯卓越水平所需的所有活动和功能的行为。质量是使组织区别于其竞争对手的一个基本因素,所以,采取质量措施会带来卓越的产品或服务,满足并超越客户的期望,为组织增加收入和生产力。

世上有不同的系统、方法学、工具和技术帮助提高质量性能,包括六西格玛[1]和ISO 9001。它们可以单独使用或同时使用,以达到预期的质量水平。

对于六西格玛和ISO 9001是否可以相互取代,存在着一些误解。

六西格玛是一种流程改进的方法,其目的是以每百万个机会中3.4个缺陷的速度消除缺陷。这种管理哲学倾向于通过减少变异,提升公司业务或生产过程的有效性,使客户和员工保持满意度来提高企业绩效。

六西格玛是一种数据驱动的方法,使用流程模型 "定义-测量-分析-改进-控制"(DMAIC)作为解决问题和改进流程的路线图,运用六西格玛方法可以该公司的系统有突破性的变革和改进。优思学院|六西格玛认证课程ISO 9000系列涉及质量管理的各个方面,供那些希望确保其产品和服务满足客户要求的组织使用。

ISO 9001是一个质量管理体系,要求在全面控制生产操作的基础上持续改进过程。质量管理体系要求组织有一个预先建立的控制体系,但并不确定流程应该是什么样子。ISO 9001是一个控制制度,它要求所有的过程都被记录下来,然而,它并不能帮助那些已经建立了一些无效过程的组织。ISO 9001对所有过程使用较简单的计划-执行-检查-行动(PDCA)改进模式,对系统实施小型的变革,让过程有改进。

上面的陈述表明,ISO 9001和六西格玛有两个不同的关注重点。ISO 9001是一个管理质量的系统,而六西格玛是一个流程改进的方法。

它们可以相互补充,提供接近完美的结果。只有当组织设置了有效的流程,导致组织内部质量的改善时,才能把握住ISO 9001的真正价值。此外,六西格玛业务改进流程应该是持续改进的质量管理系统的一部分。组织可以使用六西格玛工具来定义一个问题,测量过程,分析结果,改进过程,然后使用ISO 9001来控制和持续改进这些过程,因为有效的质量管理系统使组织能够维持六西格玛的成果。

将六西格玛与ISO 9001结合起来,有助于组织保证在实施六西格玛后不会倒退到原来的流程。从六西格玛中受益的组织往往忘记了建立一个质量体系的重要性,这对于不断提高质量同时减少不合格品是至关重要的。只有当组织使用系统方法时,才有可能保持质量的改进。ISO 9001和六西格玛都能带来业绩的改善和客户满意度的提高。与单独实施相比,它们可以完美地互补,以达到更持久的效果。

在过渡到ISO 9001:2015的过程中,将六西格玛与你的质量管理体系相结合,以保证成功。研究表明,那些将六西格玛与ISO 9001整合在一起的组织拥有一种质量文化,可以保留现有客户,甚至为组织带来新客户。

所以,通过了六西格玛认证的专业人士有更大的职业潜力,更好的工作表现,并证明他们是熟练的专业人士。随着竞争压力的增加,对合格的质量专业人员的需求将不断增加,六西格玛可能是未来质量人员的必需的技能。 收起阅读 »

PCB厂各工序质量管理指示

PCB厂各工序全流程生产质量管理指示,有需要的可以下载

关于根因分析与问题解决的参考书籍

在时隔近四年时间后,6sq网友再次发布第三本拙著。

这次主要针对大家常用的根因分析与问题解决进行探讨。

下面把书的目录给大家附上,供参考、讨论。

《创造价值的根因分析与问题解决(实战)》

推荐序

前言

第一章根因分析与批判性思维

第一节根因分析是什么

第二节根因分析有什么用

一、根因分析用于问题分析

二、根因分析用于决策分析

三、根因分析用于提高应变能力

四、根因分析用于训练批判性思维

五、根因分析用于提高思维层次

第二章What型和Why型根因分析

第一节定期报告的分析方法

一、定期报告的常见问题诊断

二、What型和Why型原因

三、根因分析的“假设”方法

四、定期报告的分析流程

五、真正用好20/80定律

六、锁定问题关键的方法

第二节“非马后炮”的根因分析

第三节根因分析的逻辑思路

第四节必须进行根因分析吗

第三章根因分析之文理科方法

第一节文理科问题的根因分析

第二节根因分析的五个方法

一、正向演绎逻辑方法

二、头脑风暴法

三、逆向归纳总结方法

四、假设验证法

五、三现法

六、RCA五星法

第三节克服根因分析的两种困难

第四章根因分析之因果关系

第一节根因分析的概念

一、客观原因及主观原因

二、阿波罗行为原因和条件原因

三、普通原因和特殊原因

第二节因果关系的特点

一、因果关系与相关性

二、因果关系与条件关系

三、因果关系的协变和机制属性

第三节因果关系的进一步探讨

一、原因的原因是原因吗

二、人的短板是不成功的原因吗

第五章刨根问底之5Why法

第一节5Why法的基本概念

一、丰田精益之5Why法

二、小工具的大作用

三、为什么要问为什么

第二节5Why法的应用

一、5Why法应用中的七个问题

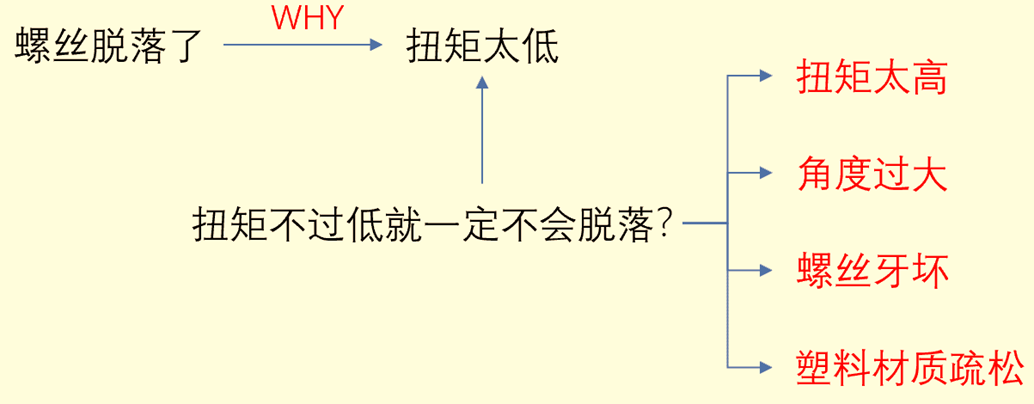

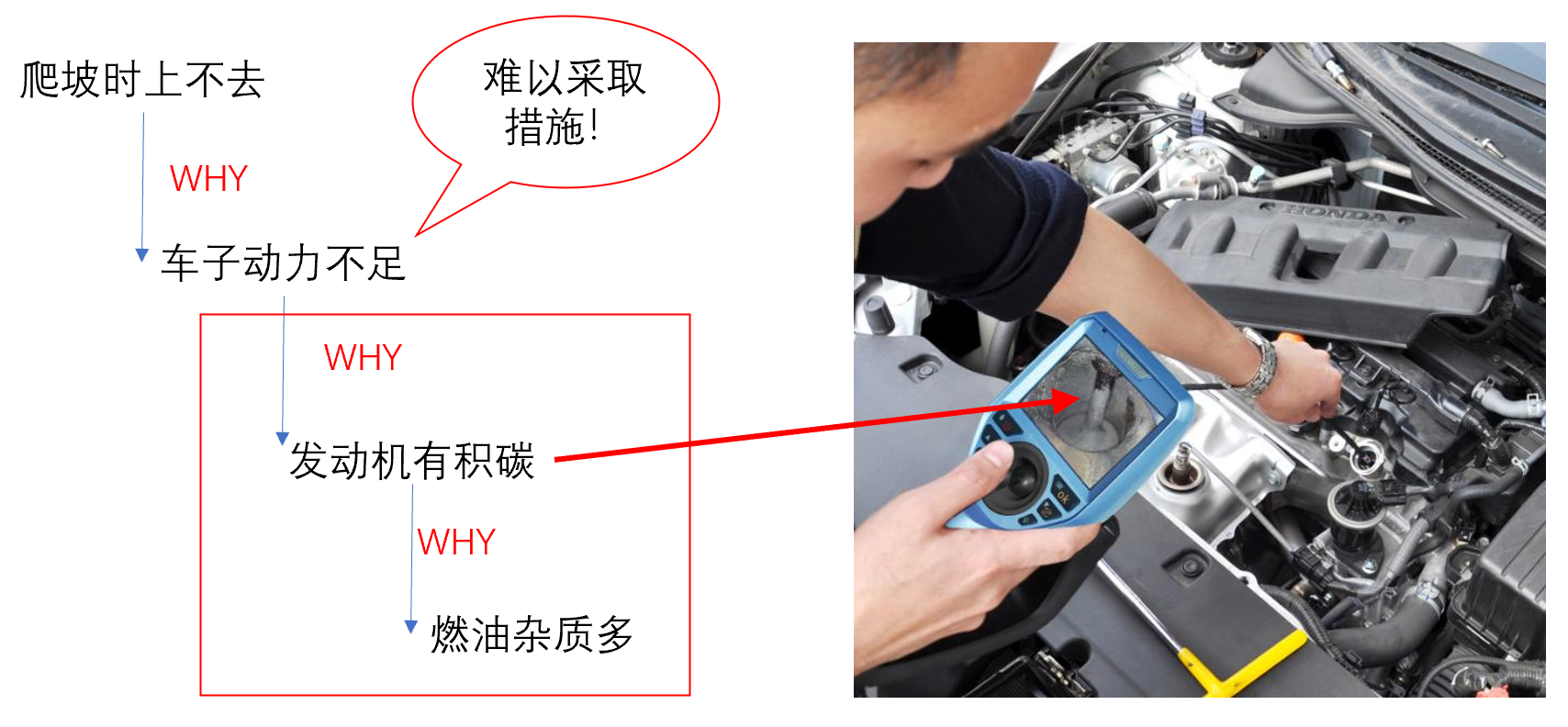

二、5Why法应用中的七种失误(坑)

第三节对5Why法的两个补充

一、0.5Why法的奥秘

二、5Why法与FTA法的区别和联系

第六章Why之一二三四五

第一节3×5Why法

一、3×5Why法与5Why法

二、为什么做3×5Why分析

三、如何分析3×5Why

四、结构化八类原因

五、3×5Why法的实质是4×5Why法

六、3×5Why法的模板和应用

七、3×5Why法之3×5Why分析

第二节深入认识3×5Why法

一、3×5Why法递减效应

二、3×5Why法与企业文化

第三节Why之一二三四五八万

第七章问题解决之倒漏斗法

第一节漏斗法

第二节倒漏斗法

一、纠正行动、纠正措施和预防措施

二、培养“扁鹊”和“扁鹊哥哥”

三、问题解决的三个层次

第三节问题解决的创新性方法

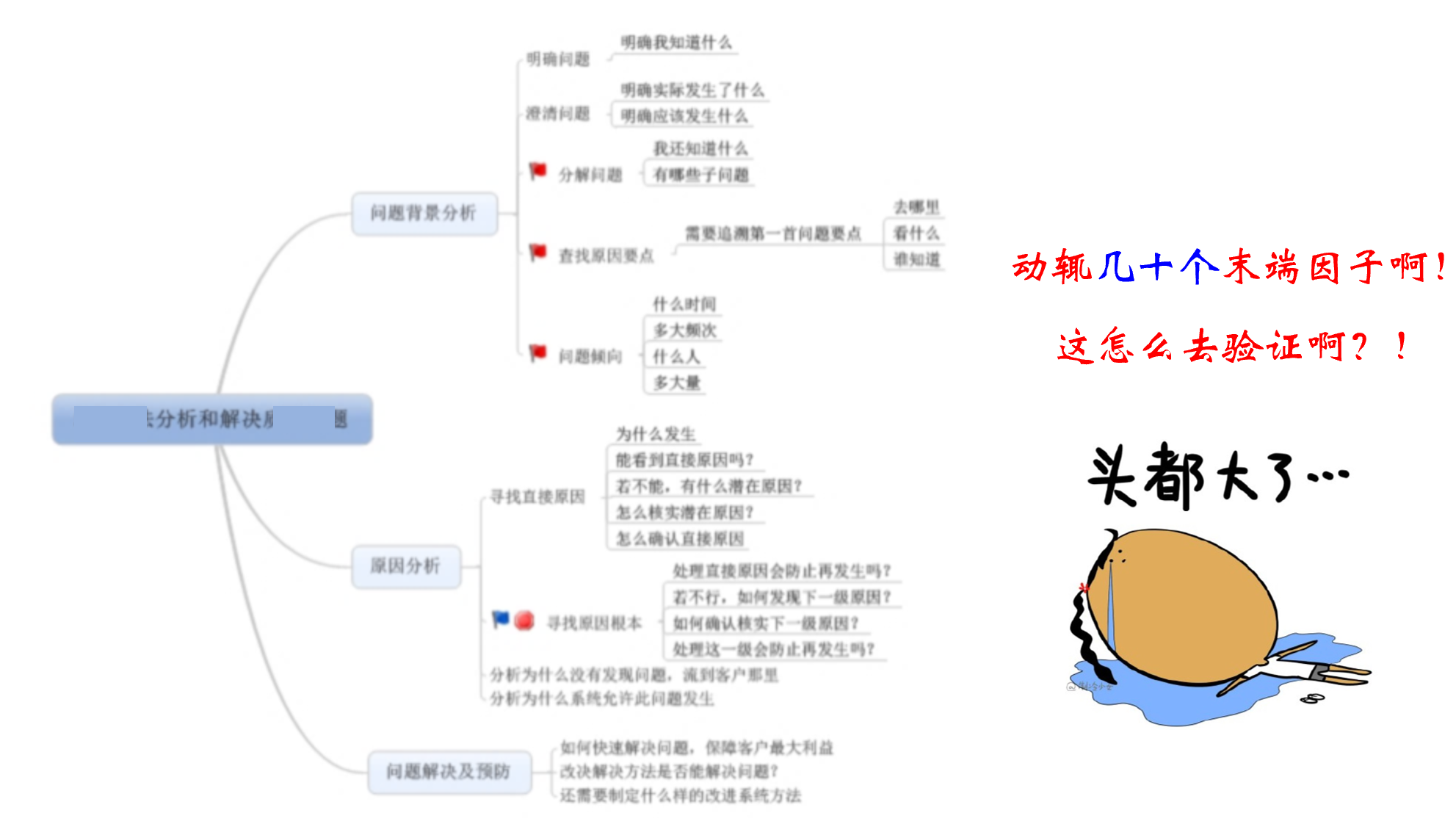

第八章建立问题解决管理体系

第一节问题解决的常见问题

一、错误的问题解决方式

二、问题解决“失能”

三、问题解决“失明”

四、问题解决“缺魂”

第二节抓问题解决的基本要素

一、问题解决的方法论

二、问题解决的工具

三、问题解决的流程

四、问题解决的文化

五、问题解决的能力

第三节建立1125持续改进管理体系

附录

附录A复杂问题的故障树定性分析与定量分析

附录B一起司法案件的根因分析

附录C软件Bug的根因分析

附录D缩略语

后记 收起阅读 »

这次主要针对大家常用的根因分析与问题解决进行探讨。

下面把书的目录给大家附上,供参考、讨论。

《创造价值的根因分析与问题解决(实战)》

推荐序

前言

第一章根因分析与批判性思维

第一节根因分析是什么

第二节根因分析有什么用

一、根因分析用于问题分析

二、根因分析用于决策分析

三、根因分析用于提高应变能力

四、根因分析用于训练批判性思维

五、根因分析用于提高思维层次

第二章What型和Why型根因分析

第一节定期报告的分析方法

一、定期报告的常见问题诊断

二、What型和Why型原因

三、根因分析的“假设”方法

四、定期报告的分析流程

五、真正用好20/80定律

六、锁定问题关键的方法

第二节“非马后炮”的根因分析

第三节根因分析的逻辑思路

第四节必须进行根因分析吗

第三章根因分析之文理科方法

第一节文理科问题的根因分析

第二节根因分析的五个方法

一、正向演绎逻辑方法

二、头脑风暴法

三、逆向归纳总结方法

四、假设验证法

五、三现法

六、RCA五星法

第三节克服根因分析的两种困难

第四章根因分析之因果关系

第一节根因分析的概念

一、客观原因及主观原因

二、阿波罗行为原因和条件原因

三、普通原因和特殊原因

第二节因果关系的特点

一、因果关系与相关性

二、因果关系与条件关系

三、因果关系的协变和机制属性

第三节因果关系的进一步探讨

一、原因的原因是原因吗

二、人的短板是不成功的原因吗

第五章刨根问底之5Why法

第一节5Why法的基本概念

一、丰田精益之5Why法

二、小工具的大作用

三、为什么要问为什么

第二节5Why法的应用

一、5Why法应用中的七个问题

二、5Why法应用中的七种失误(坑)

第三节对5Why法的两个补充

一、0.5Why法的奥秘

二、5Why法与FTA法的区别和联系

第六章Why之一二三四五

第一节3×5Why法

一、3×5Why法与5Why法

二、为什么做3×5Why分析

三、如何分析3×5Why

四、结构化八类原因

五、3×5Why法的实质是4×5Why法

六、3×5Why法的模板和应用

七、3×5Why法之3×5Why分析

第二节深入认识3×5Why法

一、3×5Why法递减效应

二、3×5Why法与企业文化

第三节Why之一二三四五八万

第七章问题解决之倒漏斗法

第一节漏斗法

第二节倒漏斗法

一、纠正行动、纠正措施和预防措施

二、培养“扁鹊”和“扁鹊哥哥”

三、问题解决的三个层次

第三节问题解决的创新性方法

第八章建立问题解决管理体系

第一节问题解决的常见问题

一、错误的问题解决方式

二、问题解决“失能”

三、问题解决“失明”

四、问题解决“缺魂”

第二节抓问题解决的基本要素

一、问题解决的方法论

二、问题解决的工具

三、问题解决的流程

四、问题解决的文化

五、问题解决的能力

第三节建立1125持续改进管理体系

附录

附录A复杂问题的故障树定性分析与定量分析

附录B一起司法案件的根因分析

附录C软件Bug的根因分析

附录D缩略语

后记 收起阅读 »

成为根因分析与问题解决高手From Know-why to Know-how

在此借6SQ宝地发布我第三本拙著《创造价值的根因分析与问题解决(实战)》,感谢6SQ网站!希望对各位质量朋友有所参考。

根因分析与问题解决是每个人的必修课。在生活与工作中,时时刻刻都会遇到大小不同、缓急各异的各类问题。其中,有些次要问题、暂时性问题可以不用理会,多会随着时间的流逝而消失,但有的问题必须正视和解决。解决小问题收获小成长,解决大问题收获大成长;通俗地来说就是,解决小问题发小财,解决大问题发大财。

解决问题,不仅包括应急处理,还包括根除问题,和预防类似问题的再次发生;就如同治病,不仅包括急诊急救,还包括根治病灶、根除病因的治疗,并持续做康复防病、保健养生,是三位一体的改进。

问题,包括哪些种类呢?我认为问题主要有四个类别:

第一类是有标准答案的问题,比如小学数学关于1+1等于几,或者是本书有多少标点符号,或者速度乘以时间等于距离等诸如此类的智力问题。

第二类是关于思辨类的问题,比如人活着有什么意义,或者人为什么要掌握根因分析与问题解决的技能,或者为什么说没有共产党就没有新中国等这类问题。

第三类问题是指产品或者服务指标与标准有差距而导致产品或服务不满足要求,因而不满足客户要求。比如常见的产品质量问题,或者餐馆里的菜夹杂着小虫子,或者大学考试成绩不及格等这类问题。

第四类问题是指现状满足标准要求,但与预期的理想值或者目标值有差距,因而不满足股东要求。比如公司今年利润率是5%,但离公司预期10%的目标有差距;或者某个大学生考试成绩的平均值是80分,但离其预期成绩88分有差距;或者产品性能指标都满足设计规格,但与竞争对手的产品性能有差距。

本书主要针对第三类和第四类问题,特别是第三类问题,通过作根因分析,寻找Y=F(Xs)的因果关系,以及导致问题Y的关键原因Xs,并针对Xs进行改进,恢复Y的正常水平,或者提高Y的绩效水平,同时能够有助于其他Ys的改进和提高。

本书的副标题是《From Know-why to Know-how》,可以理解为“从知因到应对”“从知缘到解缘”“从调研到决策”“从诊断到治疗”。具体来说有三个含义:

第一个含义是:面对问题,通常情况下需要知道问题为什么会发生,因此,要有根因分析、必须“Know-why”、必须“了解为什么”。同时,在搞明白问题的产生原因后,需要知道如何解决问题,因此,问题解决必须“Know-how”,必须“知道怎么办”。

第二个含义是:“Know-why”是认清问题根因和本质的底层逻辑,是“知其所以然”。“Know-how”是在工作时间中积累的经验技能,以及驾轻就熟的解决问题的技巧,是“知其然”。欧美企业常说“Know-how”很重要,同时需要应用“Know-why”优化“Know-how”。

第三个含义是:“Know-why”和“Know-how”是培养批判性思维的关键元素和思考方式,可以参考李开复的建议:1)多问“How”,不要只学知识,要知道如何实践应用;2)多问“Why”,突破死背知识,理解“为什么是这样”之后才认为学会了;3)多问“Why not”,试着去反驳任何一个想法,无论你真正如何认为;4)多和别人交流讨论,理解不同的思维和观点。

根因分析与问题解决太重要了,光技术标准,我就阅读过下面四种标准:

《AS/NZS IEC 62740:2016,Root Cause Analysis(根因分析)》,由IEC(International Electrotechnical Commission,即国际电工委员会)发布。

《CQI-10 Effective Problem Solving(有效问题解决)》,由美国汽车工业行动小组AIAG(Automotive Industry Action Group)发布。

《EN 9136-2018,Root cause analysis and problem solving(根因分析与问题解决)》,是航空航天部门的标准。

《8D-Problem Solving in 8 Disciplines(问题解决的8D法)》,由德国汽车工业协会VDA(Verband der Automobilindustrie)发布。

关于根因分析与问题解决的通识类书籍就更多了,比如麦肯锡的日本顾问写作的书籍《问题分析与解决技巧》,比如美国人用故事形式写的关于问题解决的书籍《你的灯亮着吗?发现问题的真正所在》,比如欧洲人也用畅销书的形式写的《史上最简单的问题解决手册》等等。

关于根因分析与问题解决的方法很多,市面上通用的方法就有六西格玛方法、8D方法、QCC方法、Red X(谢宁DOE)方法以及创新性方法TRIZ等。另外,一些知名企业比如麦肯锡、丰田、IBM、西门子等都有自己特定的持续改进方法。

上述诸多关于根因分与问题解决的标准、书籍或者方法论,有的理论性太强,有的是关于某一个狭窄领域的知识或方法,或者有的理论包装过度。

而根因分析与问题解决在企业实践中,我看到诸多问题。

首先,根因分析方面存在的典型问题有:要么分析的思路不清晰,要么一团乱麻不知道如何分析,要么分析过程太繁琐,要么照葫芦画瓢、误入歧途,要么带着偏见分析原因,要么以偏概全,等等。从而导致原因找不到,找不准,找不全,找不深,找不对等问题。

其次在问题解决方面存在的典型问题有:要么未作根因分析就采取对策,或者采取的对策是治标不治本,或者不知道如何采取对策等,这些问题主要是由于根因分析方面的问题导致的原因。当然,有个别问题,即使找到根本原因也未必能够解决问题,比如遇到技术瓶颈未能突破,或者某些个人因素的问题不能突破。

我1999年电子科大毕业到中日合资企业工作,一开始就接受正规的根因分析与问题解决方法培训,并在工作中学习应用。2000年接受六西格玛黑带培训,后来陆陆续续地深入学习、实践和总结各种问题解决的方法和理论,即使完成本书之后,也仍将继续“学思用”各种问题解决的理论、方法和技能。

基于上述客观的和主观的原因,我2019年决定第三本书就写根因分析与问题解决方面的书,把关于流程管理方面的书往后排。我试图把这二十余年在工作中实践过的、学习过的、思考过的关于根因分析与问题解决的思路、方法、工具、流程、文化、沟通协作,以及经验教训等总结出来,分享给大家。

本书有八个章节:一、根因分析与批判性思维;二、WHAT型和WHY型根因分析;三、根因分析之文理科方法;四、根因分析之因果关系;五、刨根问底之5Why法;六、Why之一二三四五;七、问题解决之倒漏斗法;八、建立问题解决管理体系。

读者最好能够按顺序阅读本书,因为书中有些概念是我总结归纳而提出来的,或是一般的书籍或者方法论中很少提及的,顺序阅读容易理解后述内容。当然,读者根据喜好直接阅读后面的章节也可以,遇到不明白的概念时,翻看前面的相应章节即可。

因为精力、知识和能力有限,书中难免有错误或者偏颇之处,敬请各位读者朋友雅正。

希望书中实实在在的“砖头”能够引出您聪明大脑中的“灵机”,经过您的巧手,结出美丽的果实。

知乎专栏“北美求职”列出了2020年最受雇主看重的十项技能,前五项分别是复杂问题解决能力、批判性思考能力、创造力、人员管理能力和团队协作能力。希望本书能够为您的关键能力提升和职业发展上升助一臂之力。

根因分析与问题解决对公司也至关重要。大家都知道华为公司最著名的是集成产品研发体系IPD(Integrated Product Development),这是华为业务流程中的第一大核心业务流程,解决了产品研发混乱低效及系列后遗症的问题。华为第二大核心业务流程是LTC(Lead To Cash),线索到现金的业务流程,是从市场机会、销售、订单、生产、交付一直到回款变现等端到端的全流程,解决了市场、技术、供应链甚至外部供应商等端到端协同的问题。华为第三大核心业务流程是ITR(Issue To Resolution),是针对发生的问题进行根因分析和实施解决,并彻底根治和关闭问题的流程。

可见,公司有问题不是问题,没有问题才是问题。把问题当做向上攀登的阶梯,把问题当做机会,这就是公司进步的力量!

最后,感谢本书的共同作者黄德悦先生、郑贤斌博士、靳诚先生和宋树林博士,他们都是各领域优秀代表,在书中贡献了诸多智慧和素材。感谢刘东升先生,为本书认真校对并提供了宝贵的修订建议。感谢孟祥明先生提供的经典案例。感谢编辑王欢先生专业的建议和出版策划。感谢我亲爱的家人在背后默默的支持。下面再借用刘工赠送的小诗为自己鼓励,同时再次感谢刘工。

寂静黑夜,寒冷清晨,

脑力激荡,态度端正,

才疏学浅,偏颇难免,

敬请指正,奋力前进。

郭彬 收起阅读 »

根因分析与问题解决是每个人的必修课。在生活与工作中,时时刻刻都会遇到大小不同、缓急各异的各类问题。其中,有些次要问题、暂时性问题可以不用理会,多会随着时间的流逝而消失,但有的问题必须正视和解决。解决小问题收获小成长,解决大问题收获大成长;通俗地来说就是,解决小问题发小财,解决大问题发大财。

解决问题,不仅包括应急处理,还包括根除问题,和预防类似问题的再次发生;就如同治病,不仅包括急诊急救,还包括根治病灶、根除病因的治疗,并持续做康复防病、保健养生,是三位一体的改进。

问题,包括哪些种类呢?我认为问题主要有四个类别:

第一类是有标准答案的问题,比如小学数学关于1+1等于几,或者是本书有多少标点符号,或者速度乘以时间等于距离等诸如此类的智力问题。

第二类是关于思辨类的问题,比如人活着有什么意义,或者人为什么要掌握根因分析与问题解决的技能,或者为什么说没有共产党就没有新中国等这类问题。

第三类问题是指产品或者服务指标与标准有差距而导致产品或服务不满足要求,因而不满足客户要求。比如常见的产品质量问题,或者餐馆里的菜夹杂着小虫子,或者大学考试成绩不及格等这类问题。

第四类问题是指现状满足标准要求,但与预期的理想值或者目标值有差距,因而不满足股东要求。比如公司今年利润率是5%,但离公司预期10%的目标有差距;或者某个大学生考试成绩的平均值是80分,但离其预期成绩88分有差距;或者产品性能指标都满足设计规格,但与竞争对手的产品性能有差距。

本书主要针对第三类和第四类问题,特别是第三类问题,通过作根因分析,寻找Y=F(Xs)的因果关系,以及导致问题Y的关键原因Xs,并针对Xs进行改进,恢复Y的正常水平,或者提高Y的绩效水平,同时能够有助于其他Ys的改进和提高。

本书的副标题是《From Know-why to Know-how》,可以理解为“从知因到应对”“从知缘到解缘”“从调研到决策”“从诊断到治疗”。具体来说有三个含义:

第一个含义是:面对问题,通常情况下需要知道问题为什么会发生,因此,要有根因分析、必须“Know-why”、必须“了解为什么”。同时,在搞明白问题的产生原因后,需要知道如何解决问题,因此,问题解决必须“Know-how”,必须“知道怎么办”。

第二个含义是:“Know-why”是认清问题根因和本质的底层逻辑,是“知其所以然”。“Know-how”是在工作时间中积累的经验技能,以及驾轻就熟的解决问题的技巧,是“知其然”。欧美企业常说“Know-how”很重要,同时需要应用“Know-why”优化“Know-how”。

第三个含义是:“Know-why”和“Know-how”是培养批判性思维的关键元素和思考方式,可以参考李开复的建议:1)多问“How”,不要只学知识,要知道如何实践应用;2)多问“Why”,突破死背知识,理解“为什么是这样”之后才认为学会了;3)多问“Why not”,试着去反驳任何一个想法,无论你真正如何认为;4)多和别人交流讨论,理解不同的思维和观点。

根因分析与问题解决太重要了,光技术标准,我就阅读过下面四种标准:

《AS/NZS IEC 62740:2016,Root Cause Analysis(根因分析)》,由IEC(International Electrotechnical Commission,即国际电工委员会)发布。

《CQI-10 Effective Problem Solving(有效问题解决)》,由美国汽车工业行动小组AIAG(Automotive Industry Action Group)发布。

《EN 9136-2018,Root cause analysis and problem solving(根因分析与问题解决)》,是航空航天部门的标准。

《8D-Problem Solving in 8 Disciplines(问题解决的8D法)》,由德国汽车工业协会VDA(Verband der Automobilindustrie)发布。

关于根因分析与问题解决的通识类书籍就更多了,比如麦肯锡的日本顾问写作的书籍《问题分析与解决技巧》,比如美国人用故事形式写的关于问题解决的书籍《你的灯亮着吗?发现问题的真正所在》,比如欧洲人也用畅销书的形式写的《史上最简单的问题解决手册》等等。

关于根因分析与问题解决的方法很多,市面上通用的方法就有六西格玛方法、8D方法、QCC方法、Red X(谢宁DOE)方法以及创新性方法TRIZ等。另外,一些知名企业比如麦肯锡、丰田、IBM、西门子等都有自己特定的持续改进方法。

上述诸多关于根因分与问题解决的标准、书籍或者方法论,有的理论性太强,有的是关于某一个狭窄领域的知识或方法,或者有的理论包装过度。

而根因分析与问题解决在企业实践中,我看到诸多问题。

首先,根因分析方面存在的典型问题有:要么分析的思路不清晰,要么一团乱麻不知道如何分析,要么分析过程太繁琐,要么照葫芦画瓢、误入歧途,要么带着偏见分析原因,要么以偏概全,等等。从而导致原因找不到,找不准,找不全,找不深,找不对等问题。

其次在问题解决方面存在的典型问题有:要么未作根因分析就采取对策,或者采取的对策是治标不治本,或者不知道如何采取对策等,这些问题主要是由于根因分析方面的问题导致的原因。当然,有个别问题,即使找到根本原因也未必能够解决问题,比如遇到技术瓶颈未能突破,或者某些个人因素的问题不能突破。

我1999年电子科大毕业到中日合资企业工作,一开始就接受正规的根因分析与问题解决方法培训,并在工作中学习应用。2000年接受六西格玛黑带培训,后来陆陆续续地深入学习、实践和总结各种问题解决的方法和理论,即使完成本书之后,也仍将继续“学思用”各种问题解决的理论、方法和技能。

基于上述客观的和主观的原因,我2019年决定第三本书就写根因分析与问题解决方面的书,把关于流程管理方面的书往后排。我试图把这二十余年在工作中实践过的、学习过的、思考过的关于根因分析与问题解决的思路、方法、工具、流程、文化、沟通协作,以及经验教训等总结出来,分享给大家。

本书有八个章节:一、根因分析与批判性思维;二、WHAT型和WHY型根因分析;三、根因分析之文理科方法;四、根因分析之因果关系;五、刨根问底之5Why法;六、Why之一二三四五;七、问题解决之倒漏斗法;八、建立问题解决管理体系。

读者最好能够按顺序阅读本书,因为书中有些概念是我总结归纳而提出来的,或是一般的书籍或者方法论中很少提及的,顺序阅读容易理解后述内容。当然,读者根据喜好直接阅读后面的章节也可以,遇到不明白的概念时,翻看前面的相应章节即可。

因为精力、知识和能力有限,书中难免有错误或者偏颇之处,敬请各位读者朋友雅正。

希望书中实实在在的“砖头”能够引出您聪明大脑中的“灵机”,经过您的巧手,结出美丽的果实。

知乎专栏“北美求职”列出了2020年最受雇主看重的十项技能,前五项分别是复杂问题解决能力、批判性思考能力、创造力、人员管理能力和团队协作能力。希望本书能够为您的关键能力提升和职业发展上升助一臂之力。

根因分析与问题解决对公司也至关重要。大家都知道华为公司最著名的是集成产品研发体系IPD(Integrated Product Development),这是华为业务流程中的第一大核心业务流程,解决了产品研发混乱低效及系列后遗症的问题。华为第二大核心业务流程是LTC(Lead To Cash),线索到现金的业务流程,是从市场机会、销售、订单、生产、交付一直到回款变现等端到端的全流程,解决了市场、技术、供应链甚至外部供应商等端到端协同的问题。华为第三大核心业务流程是ITR(Issue To Resolution),是针对发生的问题进行根因分析和实施解决,并彻底根治和关闭问题的流程。

可见,公司有问题不是问题,没有问题才是问题。把问题当做向上攀登的阶梯,把问题当做机会,这就是公司进步的力量!

最后,感谢本书的共同作者黄德悦先生、郑贤斌博士、靳诚先生和宋树林博士,他们都是各领域优秀代表,在书中贡献了诸多智慧和素材。感谢刘东升先生,为本书认真校对并提供了宝贵的修订建议。感谢孟祥明先生提供的经典案例。感谢编辑王欢先生专业的建议和出版策划。感谢我亲爱的家人在背后默默的支持。下面再借用刘工赠送的小诗为自己鼓励,同时再次感谢刘工。

寂静黑夜,寒冷清晨,

脑力激荡,态度端正,

才疏学浅,偏颇难免,

敬请指正,奋力前进。

郭彬 收起阅读 »

如何做好质量

这是一个大问题,因为大,所以不好回答,虽然已经有无数的人试图找到一个答案,但是目前还没有一个公认或者放之四海而皆准的答案。

这个问题的难度在于决定产品质量的是人,而人是如此的复杂,不同地域,不同年代人有不同思维方式,即使同一人在不同时间的思维方式也不同;还有就是同一人在不同情境下有不同反映,也有不同的思维方式,总之因为主体的复杂性,导致作业输出的多样性、复杂性。

但是这里我还是试图回答一下这个问题,以此证明一下我在思考,不是为了证明给别人,而是证明给自己,因为人太复杂了,有时候会以为自己在思考,唉,又是人。

我认为质量管理的核心是“管理”,因为真正影响产品的是人而不是其它,事情做对了,产品会差吗?作对事情,才能做好产品。

所以真正可以把控“质量”的是“管理”。如果质量的核心是人,那核心中的核心就是管理者,因为管理者就是做“管理”的人。

管理者怎么做?就是确定哪些事情需要做?谁?什么时间?做什么事情?怎样是作对了?做错了应该怎么办?

为此管理者需要提高管理意识、质量意识

管理意识:明白工作需要别人做,而不是你做;

质量意识:明白不仅要安排人去做,而且要确保别人能够作对

如果有了管理意识,就要去定流程,作制度;

如果有了质量意识,就要去检查,去调整

这要有着两项,就可以不断完善管理,提升质量;

这时你也许会有一个疑问?虽然定了流程,但是流程不合理怎么办。答案就是“走着看”,因为系统这种东西有一个非常奇妙的特点,就是系统自完善,这也是很多优秀管理,敢于“无为而治”。当然这里也有一个前提,就是无论你的流程和制度是否合理,一定要全面、具体。否则制度之外的东西, 就是执行人自己定义,很多事情都需要很多人一起合作,如果每人都有一套制度,多套制度(多套是因为今天他觉得这样做,明天他又觉得应该那样做),这样系统可不会自完善。

但这里还有一个风险,就是管理者不知道那些事情需要去做,或者那些事情需要优先去做,抱歉,这个我也没有办法,那是管理者的“管理者”的责任。

也许你听完,感觉毫无价值,那只能说声抱歉,毕竟我只想证明我在思考。 收起阅读 »

这个问题的难度在于决定产品质量的是人,而人是如此的复杂,不同地域,不同年代人有不同思维方式,即使同一人在不同时间的思维方式也不同;还有就是同一人在不同情境下有不同反映,也有不同的思维方式,总之因为主体的复杂性,导致作业输出的多样性、复杂性。

但是这里我还是试图回答一下这个问题,以此证明一下我在思考,不是为了证明给别人,而是证明给自己,因为人太复杂了,有时候会以为自己在思考,唉,又是人。

我认为质量管理的核心是“管理”,因为真正影响产品的是人而不是其它,事情做对了,产品会差吗?作对事情,才能做好产品。

所以真正可以把控“质量”的是“管理”。如果质量的核心是人,那核心中的核心就是管理者,因为管理者就是做“管理”的人。

管理者怎么做?就是确定哪些事情需要做?谁?什么时间?做什么事情?怎样是作对了?做错了应该怎么办?

为此管理者需要提高管理意识、质量意识

管理意识:明白工作需要别人做,而不是你做;

质量意识:明白不仅要安排人去做,而且要确保别人能够作对

如果有了管理意识,就要去定流程,作制度;

如果有了质量意识,就要去检查,去调整

这要有着两项,就可以不断完善管理,提升质量;

这时你也许会有一个疑问?虽然定了流程,但是流程不合理怎么办。答案就是“走着看”,因为系统这种东西有一个非常奇妙的特点,就是系统自完善,这也是很多优秀管理,敢于“无为而治”。当然这里也有一个前提,就是无论你的流程和制度是否合理,一定要全面、具体。否则制度之外的东西, 就是执行人自己定义,很多事情都需要很多人一起合作,如果每人都有一套制度,多套制度(多套是因为今天他觉得这样做,明天他又觉得应该那样做),这样系统可不会自完善。

但这里还有一个风险,就是管理者不知道那些事情需要去做,或者那些事情需要优先去做,抱歉,这个我也没有办法,那是管理者的“管理者”的责任。

也许你听完,感觉毫无价值,那只能说声抱歉,毕竟我只想证明我在思考。 收起阅读 »

初识品质基层

一直想整理回顾近十几年的工作阅历让大家一起畅聊过往,但笔风不佳,执笔无声色的描绘出脑海中印像的场景,如有不足之处望各位海涵。

2012年春季,鼓起勇气从舒适的工作氛围中,提出离职,由珠海斗门区奔向一百公里外的粤B深圳市宝安区,开始融入粤B这座年轻而快节奏的深市,很荣幸的由技术员转换品质部IPQC组长,开始接触及学习品质基层的工作。

对于刚入职的公司,(该职位是由在珠海前同事推荐)在深市宝安区沙井镇,此处集中FPC行业上下流完善的縺条,80%都可归类为微小型企业,担当负责生产过程及终检的品质负责人,职务挂IPQA组长。主要工作业务分布三大块,供应商来料管理,制程过程品质管控、最终检验管理,综合团队只有16个人左右,贯穿整个产品从原材到成品的管制。

讲讲我初做基层的工作方法与下层沟通的技巧,碰到的问题/吃过的亏。

深市与珠市的管理区别,深市小巧人少,担负各项工作角色,珠市按流程讲究的是系统管理人员充足。入职俩个星期,公司整体架构、产品类型、产品流程、客户群体、品质标准已在心中有个大概的轮廓,也开始了对团队的初步建设。各报表来料报告/生产首件/生产抽检/生产巡检/品质终检的填写完整性,每早晚十分钟的碰头小会,进行异常的面对面交接,及各生产的状态。主要的初衷是把每天的数据完整的统计,以日报形成周报,汇总数据的方式去体现生产的波动可以及时的预警产线做事前预防,每天十分钟的碰头会,主要的核心是让各人员对于当天的工作进行总结,并有效的交接给晚班,避免因交接不到位,异常无人跟进,造成异常的发生。一个是对制程管理,一个对内部管理。

经过一个月的严抓带哄,记录表格及早晚会议,渐入工作时间的一部门,团队逐步适应磨合期的改善。

公司正常的上班时间早上8:00前到公司打卡,而我对团队的要求是7:50前到公司开会交接,因人员不稳定,时常交接过程出现漏报的现象,所以我到公司时间7:20前到公司,并对生产车间/生产人员、品质人员、生产设备/生产异常/各品质的报表都会提前点检过一遍,心中有墨,而不慌张。所以碰头会时,有漏报的异常,我都能准确的报出,并在会上批评漏报人员工作总结不细心,和可能会造成的异常隐患进行说明。此习惯从那以后一直保持到现在,起码我认为是有好处的。

说说我的沟通方法吧,我属桂(自治区)人,自身带有草莽的做事风格,做事雷厉风行,当然也是缺点。所以带团队时也是如此,喜欢大家下班后一起聚聚吃吃喝喝,或者去KTV唱喝歌等,大家五湖四海聊聊各省各地的民风特色,让团队人员相互熟悉了解,工作沟通顺畅,工作不要以职压人,该担当团队人员带来的失误或者与相关部门有争议时要站在团队的前沿,领导着团队的前进,起码我现在还认为当时团队的氛围还是不错的,大家都开开心心的共事,没有隔阂。

因客户特急用料,内部需加急生产,在裁切做首件时发现外形尺寸一直NG,业务人员也在现场确认不良属实,如拿模具维修需要一个晚上的时间,当时业务答应客户下半夜送到客户现场,所以时间上不允许修模,要不然面临跳票客户停线费用转嫁,所以业务直接与客户沟通此异常后,先生产一次,再修模。当时也没有顾虑太多,我就同意生产出货了。此亏就吃在这里,没有按流程走内部MRB特采流程单,出货到客户产品无法使用,业务把锅丢给品质说未检验发生,导致客户无法使用,当时非常恼火,但无法拿出对应的佐证,只能协调人员出差在客户线前返工,满足客户生产。从此所有特采出货产品,需由责任部门提单,品质同意,副总审批后才能出货,当时才体现流程的重要性,由单部站承担变成各部门承担,叫风险分散承担吧。

当然对各物料、模具及原材等再次复盘,要求各供应商提供出货报告、并附带对应的数据参数和样品,便于追溯和事前预防,新批次材原/模具等要安排线体试做测量对应参数,可以缓解处理异常的时长,不必像前期等米下锅,才知道锅坏了。读了克劳斯比零缺陷,才知道什么叫品质前置管理。

近年跟着阅历的成长,明白自身的缺陷,一直习惯阅读各类的书类,如《克劳斯比零缺陷》、《朱兰手册》、《质量总监成长记》,此篇是刚接触基级管理的总结,抽时间会整理,初做品质主管、初做品质经理、初识品质体系等篇集

,请各位海涵,祝各位安康。。。。。 收起阅读 »

2012年春季,鼓起勇气从舒适的工作氛围中,提出离职,由珠海斗门区奔向一百公里外的粤B深圳市宝安区,开始融入粤B这座年轻而快节奏的深市,很荣幸的由技术员转换品质部IPQC组长,开始接触及学习品质基层的工作。

对于刚入职的公司,(该职位是由在珠海前同事推荐)在深市宝安区沙井镇,此处集中FPC行业上下流完善的縺条,80%都可归类为微小型企业,担当负责生产过程及终检的品质负责人,职务挂IPQA组长。主要工作业务分布三大块,供应商来料管理,制程过程品质管控、最终检验管理,综合团队只有16个人左右,贯穿整个产品从原材到成品的管制。

讲讲我初做基层的工作方法与下层沟通的技巧,碰到的问题/吃过的亏。

深市与珠市的管理区别,深市小巧人少,担负各项工作角色,珠市按流程讲究的是系统管理人员充足。入职俩个星期,公司整体架构、产品类型、产品流程、客户群体、品质标准已在心中有个大概的轮廓,也开始了对团队的初步建设。各报表来料报告/生产首件/生产抽检/生产巡检/品质终检的填写完整性,每早晚十分钟的碰头小会,进行异常的面对面交接,及各生产的状态。主要的初衷是把每天的数据完整的统计,以日报形成周报,汇总数据的方式去体现生产的波动可以及时的预警产线做事前预防,每天十分钟的碰头会,主要的核心是让各人员对于当天的工作进行总结,并有效的交接给晚班,避免因交接不到位,异常无人跟进,造成异常的发生。一个是对制程管理,一个对内部管理。

经过一个月的严抓带哄,记录表格及早晚会议,渐入工作时间的一部门,团队逐步适应磨合期的改善。

公司正常的上班时间早上8:00前到公司打卡,而我对团队的要求是7:50前到公司开会交接,因人员不稳定,时常交接过程出现漏报的现象,所以我到公司时间7:20前到公司,并对生产车间/生产人员、品质人员、生产设备/生产异常/各品质的报表都会提前点检过一遍,心中有墨,而不慌张。所以碰头会时,有漏报的异常,我都能准确的报出,并在会上批评漏报人员工作总结不细心,和可能会造成的异常隐患进行说明。此习惯从那以后一直保持到现在,起码我认为是有好处的。

说说我的沟通方法吧,我属桂(自治区)人,自身带有草莽的做事风格,做事雷厉风行,当然也是缺点。所以带团队时也是如此,喜欢大家下班后一起聚聚吃吃喝喝,或者去KTV唱喝歌等,大家五湖四海聊聊各省各地的民风特色,让团队人员相互熟悉了解,工作沟通顺畅,工作不要以职压人,该担当团队人员带来的失误或者与相关部门有争议时要站在团队的前沿,领导着团队的前进,起码我现在还认为当时团队的氛围还是不错的,大家都开开心心的共事,没有隔阂。

因客户特急用料,内部需加急生产,在裁切做首件时发现外形尺寸一直NG,业务人员也在现场确认不良属实,如拿模具维修需要一个晚上的时间,当时业务答应客户下半夜送到客户现场,所以时间上不允许修模,要不然面临跳票客户停线费用转嫁,所以业务直接与客户沟通此异常后,先生产一次,再修模。当时也没有顾虑太多,我就同意生产出货了。此亏就吃在这里,没有按流程走内部MRB特采流程单,出货到客户产品无法使用,业务把锅丢给品质说未检验发生,导致客户无法使用,当时非常恼火,但无法拿出对应的佐证,只能协调人员出差在客户线前返工,满足客户生产。从此所有特采出货产品,需由责任部门提单,品质同意,副总审批后才能出货,当时才体现流程的重要性,由单部站承担变成各部门承担,叫风险分散承担吧。

当然对各物料、模具及原材等再次复盘,要求各供应商提供出货报告、并附带对应的数据参数和样品,便于追溯和事前预防,新批次材原/模具等要安排线体试做测量对应参数,可以缓解处理异常的时长,不必像前期等米下锅,才知道锅坏了。读了克劳斯比零缺陷,才知道什么叫品质前置管理。

近年跟着阅历的成长,明白自身的缺陷,一直习惯阅读各类的书类,如《克劳斯比零缺陷》、《朱兰手册》、《质量总监成长记》,此篇是刚接触基级管理的总结,抽时间会整理,初做品质主管、初做品质经理、初识品质体系等篇集

,请各位海涵,祝各位安康。。。。。 收起阅读 »

质量管理之行 体系篇 第3部分

质量管理之行 体系篇 第3部分

目录

一、系统的概念

二、系统/体系概念在质量标准中的定义和描述

三、流程问题和系统问题的区分

四、体系的目的和定位

五、体系的范围应该包括哪些?

六、体系所需流程的识别和策划

七、过程设置和过程范围的界定

八、如何衡量体系的有效性

九、质量目标或绩效指标设定

十、哪些过程需要设置过程绩效指标?

十一、方针和目标管理

十二、如何检查方针和目标的适宜性

十三、如何应用目标管理

十四、管理评审的介绍

十五、管理过程的作用和设置时的注意事项

本文为“质量管理之行”原创,首发于微信公众号“质量管理之行”。

一、系统的概念

系统的概念是指有一组相互关联和相互作用的要素组成的一个整体或系统,这个系统的存在和发展依赖于每个要素的作用,每个要素也得益于整体的效应和环境。每个要素能进行(能量、物质、信息的)输入输出的转化,这个整体能达到一定的效果,这个整体或系统的输入和输出与内外部环境相适应,整体能在内外部环境(开放系统Vs系统边界)下达到和保持相对的动态平衡(受控于规律),能形成闭环循环,得以持续运行,并且具有动态适应内外部环境的能力,能根据内外部环境的变化(和风险)进行自我调整、适应、修正、进化(PDCA)。如果再延伸点,平衡包括物质和能量的转化和平衡,相互作用也体现在物质和能量的变化中。

以上是通用的系统概念,这个概念可以适用于工作上的管理体系。大家可以参照一下生态系统,比如一个地区或一个地理环境的生态系统,一个生态系统由气候和地理(环境因素)、动物、植物、微生物等组成,这些要素之间形成食物链,相生相克,环环相扣,如果某一环节出问题,可能会导致生态失衡,如果未发生重大变化,这个生态系统会保持动态的平衡和发展。

“系统是一个有组织的、一元化的整体,它包括两个或两个以上的独立部分、元素或子元素,其界限由环境决定。系统理论认为:组织系统的各个部分是相互联系、相互依存、相互制约的;系统内部、系统之间以及系统与外部,要进行物质、能量、信息交换,并通过交换形成一种稳定有序的状态。早期的系统理论认为组织(如企业)是一个封闭系统,因而对组织的研究只限于组织内部,而不考虑其所处的环境因素。其后的一般系统理论则将组织看做一个开放的系统,因此强调:组织对其所处环境的依赖性;对组织的研究不是组织的目的,而是帮助组织适应环境的手段;由于环境影响而产生的组织业绩水平的不规则性是组织实现其功能不可分割的因素,应认真进行研究。总之,一般系统理论认为,对于不同环境而言,没有一个最佳的组织结构可以被通用。”以上内容来源于中国人民大学出版社的《管理会计学》2002年3月第2版,普通高等教育“十五”国家级规划教材,教育部推荐教材。

二、系统/体系概念在质量标准中的定义和描述

按照体系标准的语言说一说系统概念。

ISO9001标准0.3条款是过程方法,内容如下:

“在实现其预期结果的过程中,系统地理解和管理相互关联的过程有助于提升组织的有效性和效率。此种方法使组织能够对体系中相互关联相互依赖的过程进行有效控制,以增强组织整体绩效。”

“过程方法包括按照组织的质量方针和战略方向,对各过程及其相互作用,系统地进行规定和管理,从而实现预期结果。可通过采用PDCA循环以及基于风险的思维对过程和体系进行整体管理,从而有效利用机遇并防止发生非预期结果。”

ISO9000标准对体系的描述如下:

2.1总则

所有的概念、原则及其相互关系应被看成一个整体,而不是彼此孤立。

2.2.1质量

质量促进组织所关注的以行为、态度、活动和过程为结果的文化,通过满足顾客和相关方的需求和期望实现其价值。

组织的产品和服务质量取决于满足顾客的能力,以及对相关方有意和无意的影响。

2.2.2质量管理体系

质量管理体系包括组织确定的目标,以及为获得所期望的结果而确定的所要求的过程和资源。

质量管理体系管理为实现其价值以及相关方的结果所需要的相互作用的过程和资源。

质量管理体系能够使最高管理者通过考虑其决策的长期和短期影响而优化资源的利用。

质量管理体系提供了一种在提供产品和服务方面,针对预期和非预期的结果确定所采取措施的方法。

2.2.3组织的环境

将组织的环境理解为一个过程。这个过程确定了影响组织的目的、目标和可持续性的各种因素。它既需要考虑内部因素,例如:组织的价值观、文化、知识和绩效,还需要考虑外部因素,例如:法律的、竞争的、市场的、文化的、社会的和经济的环境。

组织的目的可被表达为其愿景、使命、方针和目标。

2.2.4相关方

相关方的概念超越了仅关注顾客,考虑所有的相关方是至关重要的。

识别相关方是理解组织的环境的过程的组成部分。相关方是指若其需求和期望未能满足,将对组织的持续发展产生重大风险的各方。组织应确定向相关方提供何种必要的结果以降低风险。

组织为其成功,应获取、得到和保持所依赖的相关方的支持。

2.4.1质量管理体系模式

2.4.1.1总则

组织就像一个具有生存和学习能力的社会有机体,具有许多人的特征。两者都具有适应的能力并且由相互作用的系统、过程和活动组成。为了适应变化的环境,均需要具备应变能力。组织经常通过创新实现突破性改进。在组织的质量管理体系模式中,我们可以认识到,不是所有的系统、过程和或活动都可以被预先确定,因此,组织需要具有灵活性,以适应复杂的组织环境。

2.4.1.2体系

组织寻求了解内外部环境,以识别相关方的需求和期望。这些信息被用于质量管理体系的建设,从而实现组织的可持续发展。一个过程的输出可称为其他过程的输入,并将其联入到整个网络中。虽然每个组织的质量管理体系,通常是由类似的过程所组成,实际上,每个质量体系都是唯一的。

2.4.1.2过程

组织拥有可被确定、测量和改进的过程。这些过程相互作用,产生与组织的目标和跨部门职能相一致的结果。某些过程可能是关键的,而另外一些则不是。过程具有内部相关的活动和输入,以提供输出。

2.4.1.3活动

人们在过程中协调配合,开展它们的日常活动。某些活动被预先规定并依靠对组织目标的理解,而另外一些活动则是通过对外界刺激的反应,以确定其性质并予以执行。

三、流程问题和系统问题的区分

因为一般情况下体系工程师或审核员都知道什么是流程问题,并且容易把系统问题当成流程问题,或者根本就无法识别和判断什么是系统问题。

要想区分流程问题和系统问题,首先要知道系统的概念,系统的定义,系统的作用。从体系流程角度讲,需了解体系策划有什么内容?起什么作用?流程策划有什么作用?流程策划有什么内容?从理论结合实际工作可以更进一步认清体系和流程的区别,按照上述原则,体系策划导致的问题就是系统问题,流程策划导致的问题就是流程问题,但这仅仅能区分一部分问题。

系统是整体,是全局;流程是局部,流程是系统的组成部分。因为整体或全局是由局部组成,并且问题都是体现在具体的流程上,所以容易混淆流程问题和系统问题。

系统是由不同的流程组成,难道仅仅识别出流程就能组成系统?想一想,什么是团队?什么是乌合之众?简单点说,团队就是有共同的目标,(为达成目标有)共同的原则,在统一的方向和路线下,通过合理的价值和作用定位,资源和战术匹配,形成协同和配合,用更高的效率达成团队共同的目标。就拿足球这样的团体运动举例,随便凑成一个球队,这是团队吗?这样的团队有竞争力吗?为什么有的公司管理很混乱?难道没有管理吗?其实都有管理,大多数老板都想挣钱或盈利,都想把公司经营和管理好,但是公司的管理系统未起到相应的作用,未能达到老板的期望效果。

所以简单的区分方法是,因为体系策划原因导致的问题为系统问题,但因这点而定为系统问题的仅为一部分,其余的比如因为局部或流程问题导致系统失效的,也是系统问题。

以下原则和方法可用来识别系统问题:

1、系统的输出有问题,系统的作用失效;

比如有一个桶,但是桶底漏了,这是桶底的问题还是桶的问题?这是个很典型的案例,从局部看是桶底的问题,实际上不仅仅是桶底问题,而是桶的功能失效,这是系统漏洞。

2、流程接口问题,流程之间的相互作用不合理等;

3、体系策划的范围不合理;如果应该属于体系范围的内容未被纳入体系,可能会造成系统漏洞,或者影响系统的有效性和效率;

4、流程定位问题,过程范围划分,职能职责界定等;

比如适合前锋的球员被安排当成后卫,这属于整个球队的安排问题,是教练的问题,不是球员的问题。

5、系统不受控,或者系统未闭环;

6、各个环节都出现问题,尤其是体现在不同过程的各个环节,导致出现问题;任何一个环节发生作用都能避免问题发生,但因为一系列管控点和环节都未能发挥作用才导致出现问题,所以体现的是系统衔接问题和整体受控缺失;

7、内环境等原因引发的普遍问题;比如由于某种环境或氛围导致的普遍的大量的问题,需要思考一下什么环境会导致大面积或大范围普遍发生问题,如果很多过程或活动都普遍发生问题,有可能是整体的系统氛围有问题,比如说一个公司文化不好或氛围不好,基本上管理也会混乱。

有时,一个流程有问题,有可能会影响到其他流程,甚至影响整个系统,这也是流程之间的相互作用的体现,所以从全局或整体角度审视问题才能真正地解决问题。

总之,从系统的角度去审视问题,这个站位很重要,而且是从全局的角度去判断,这样才能识别或判断问题的性质,进而从根本原因上去解决和规避风险。

四、体系的目的和定位

体系是为满足顾客和相关方、承接公司实际运营或经营,这其实是一套管理系统,不能说满足公司领导的需求是一套系统,满足顾客要求是一套系统,甚至满足认证又是一套系统。

尤其是对于一个规模较大的公司而言,系统/制度/机制很重要,规模越大,管理复杂度会越高,不确定也越高,所以要想降低管理复杂度,就需要将相对确定的方式方法,以往经验和教训、最佳实践、管理经验等沉淀到相对确定的体系流程中,按照既定的路径去处理相对确定的事情或任务,让公司在策划好的体系流程中运行,即便公司规模再大,也是有章可循,按部就班地运行日常和基础任务,形成系统化、流程化、标准化的管理系统。如果广泛地延伸,比如公司治理,战略分析和决策等,这其实也是公司管理系统的一部分,但是这部分内容主要是顶层设计,是公司最高层的职责范围,离普通员工较远而已。

成本、安全、职业健康、环境、精益、生产、质量、这是公司经营直接需求的职能,其他的如人事、行政、后勤、采购等这些间接的是服务和支持职能,如果以上职能都是称为某某系统,或某某体系也没什么,这只是名称差异而已,就怕这些职能真是各自为战,各成体系或系统,未在一个公司全局的管理系统下进行统筹策划,导致各职能间的不协同甚至内耗。

说个简单的例子,就拿生产制造来说,生产制造既要满足交付,又要满足质量,还要满足成本和效率,同时生产过程中还要满足法律法规相关的环保要求,职业健康要求等,这一个过程需要满足不同的要求或输入,但其本质就是一个过程而已。其余的如后勤,服务等职能也是为了支持生产制造过程,所以一个公司就应是一个管理体系,这个体系就是为公司的经营或运营服务,公司如果想要持续经营,那就需要盈利和满足顾客需求,所以体系就是为顾客和公司经营服务。公司的经营体现的是治理和管理需求/意图,所以体系也是承接公司治理和管理需求。

如果再增加其他需求,比如人治和法治的问题,如果一个部门的部长或者一个事业部的总经理更换了,这个部门或事业部的工作就受影响了,那么人治的因素和影响就很大。虽然部门或公司的一把手很重要,但管理的基础也很重要,如果管理基础良好,管理成熟度较高,管理很规范,制度流程等很清晰,可能对部门或公司一把手的要求会相应降低。如果管理成熟度不高,管理基础薄弱,再加上员工素质不高,新的领导来了,有的员工可能不按照原来的方式进行工作,甚至存在侥幸心理,认为新来的领导不了解“内幕”,欺负新领导,该做的工作不做,或者不好好做,这就给新领导者增加了管理难度。就像有的职业经理人很有能力,在有的公司很成功,但去新的公司后可能因为公司政治、公司文化和氛围、或者公司的勾心斗角而不能发挥其专业能力。浑水才能摸鱼,公司管理混乱才有机可乘,一个公平、公正、公开,管理透明的公司不容易产生严重的内耗。一个公司或部门是一个平台,这个平台按照既定的规则运行,有一定的管理成熟度,这就是体系的作用,补充和辅助公司的治理和管理。如果一个公司没有既定的规则和套路,事无巨细什么事都需要高层决策和拍板 ,那公司高层领导是不是负担很重?以上其实包含经验和知识沉淀的作用,包括管理经验、运营经验。基于教训和学费的管理经验,也防止问题重复发生,降低运营成本。本文为“质量管理之行”原创,首发于微信公众号“质量管理之行”,更多内容请搜索和关注微信公众号“质量管理之行”。

五、体系的范围应该包括哪些?

交付?岗位资格?培训?绩效指标?考核?薪资?文化?

比如设计能力是研发品质的前提,但是设计能力需要明确且合理的岗位资格以及培训,岗位资格和培训是支持设计能力提升的基础,对于岗位资格和培训这些过程定义为体系范围,这是顺理成章的。除此之外,还有影响设计能力的其他因素吗?如果职业规划和职业晋升政策等,包括薪资政策如果不利于研发人员的培养,那么设计能力如何确保?所以设计能力也需要人事制度/政策的支持和保障。举个例子,如果研发岗位的工资较低,有的优秀员工可能就不会从事研发工作。如果公司人事制度没有引导员工进行专业提升,那么谁还会努力提升专业?如果仅仅是职务提升才能提升工资,有可能造成公司内部争权夺利。对于需要专业技能,并且需要长时间积累的岗位,是需要人事制度/政策支撑的。

再举例,比如公司的文化或者人事制度不合理,可能造成优秀员工流失,进而影响公司的质量、效率、成本,这也是很强相关的因素。所以公司的运营体系是一个体系,各个职能版块是相互作用的,如果各自为战,是无法确保全局最优的。不管体系的职责划分到哪个部门,总之是需要有一个职能负责体系的全局最优,确保各个过程或职能之间的协调和协同,提升公司的整体效率、组织效率等。

流程策划时需明确每个任务的责任,一般情况下需明确到岗位,如果公司的定岗定编工作不到位,没有进行岗位细分,那么流程文件的任务如何确定具体的责任,毕竟一个部门或一个科室有很多职能和分工,有的任务如果直接把责任定位一个部门或一个科室,在实际工作中,会影响流程运行效率,所以定岗定编和流程体系也是强相关,因为这涉及到资源和职责的匹配,而且也影响体系流程的效率(资源的投入产出比)。

在体系策划时,直接的或表面的任务或流程很容易识别出来,但是有些内容易被忽略,导致体系出现漏洞,造成各职能和过程之间不协同,甚至内耗。最容易被忽略的是体系的基础内容,比如要想获得准确的信息和数据,那么物流和信息流的策划就很重要,而这些工作的关键点是闭环管理和不同统计界面的对照管理,如物料的投入产出管理,工时的投入产出管理,仓库的出入库管理等。

如果从体系的目标出发,从顾客的实际需求出发,根据体系的输入或顾客要求策划体系所需的过程,根据达成目的所需的要素,以及识别影响目的的因素,这样就能确保体系的完整性,防止体系所需的过程或要素被遗漏,从而降低整个体系的有效性和效率。公司里的每一个职能或过程都是为公司的经营服务的,为顾客服务的,不管是内部顾客还是外部顾客,公司里的每一个过程和职能都应能找到自己的顾客,而且还能最终传递到公司的外部顾客和经营需求。

从输入角度识别影响因素,识别制约因素,体系范围的影响因素有以下:

1、体系的目的和定位、顾客和相关方的需求/要求;

2、公司运营需求(公司高层的需求/要求);

3、影响上述目的达成的因素,需统筹策划,以确保全局最优,尤其是有不同职能体系的公司,更需要注意这点,通俗点说就是,不归你管,但是影响你,你就要注意,需要全局统筹,不能互相影响。

六、体系所需流程的识别和策划

第一种方法:按照体系标准进行策划,优点是直接按照体系标准策划,比较有逻辑,一开始就是结构化设计。缺点是体系标准的要求属于通用要求,标准意图未直接表达,如果对标准的理解不深入,仅仅从标准的字面意思理解标准,容易忽略标准潜含的意图,容易忽略达成某一标准要求的潜在步骤,因为标准很多要求仅仅只是要求,没有具体说明达成方法和路径,在实际工作中,一个要求可能需要很多过程支持,所以如果仅仅从字面意思理解标准,容易忽视达成标准的必要条件和步骤,也会造成体系策划漏洞。另外,如果要想确保体系的策划质量,对体系策划人员的专业技能要求较高。

第二种方法:按照实际工作,以及目前现有的职能设置进行体系梳理,从各部门的现有的岗位职责,实际工作任务开始梳理,优点是确保现有工作不遗漏,体系策划比较容易入手,对专业要求不高。缺点是目前体系或运行的漏洞不易识别,因为这不是正向策划,而是基于目前的工作进行的策划。

第三种方法:结合第一种和第二种方法进行体系策划,利用两种方法各自的优点。

如果专业水平很高,可以直接从经营需求和顾客需求入手,进行体系的正向策划。首先识别核心流程或顾客导向过程,然后根据核心流程并结合内外部环境再识别支持过程和管理过程,同时应用每个职能和过程都应有顾客的原则,识别目前运营中的浪费,既能确保体系的完整性又能通过策划和梳理识别目前的浪费。

对于流程识别可以结合定岗定编进行,因为这涉及到资源和职责的匹配,根据每个岗位的具体工作识别工作量的合理性,也判定工作是否增值。不但要识别每个岗位的工作,还要从宏观上审视部门的职能价值,判断目前的岗位职责和具体的工作是否支撑部门职能价值的发挥。

对于接口问题、职能模糊、职责不清晰不合理等问题可结合组织架构和部门职能进行识别和判断,因为组织架构和职能定位解决的就是相互作用和接口问题。本文为“质量管理之行”原创,首发于微信公众号“质量管理之行”,更多内容请搜索和关注微信公众号“质量管理之行”。

举例:一般公司的主要流程有什么?营销、报价(包括可行性分析、风险分析和成本分析)、设计开发、采购、生产制造或服务提供、物流运输、售后服务,这些是核心和必要的流程,物流运输和采购等不是核心但是必要,尤其是采购管理对公司经营影响很大,也属于重要职能。视实际情况可能有内部仓储和外部仓库,其他还有资源提供(包括人员招聘和培训、设施和设备、工具等),其他管理过程如品质管理、项目管理、生产管理(生产安排、生产计划达成管理、物料和工时的投入产出等)、绩效管理等,财务管理有管理部分和服务(支持)部分。这些是基本的过程设置。

再思考一下,一般情况下,各个公司都有哪些职能?哪些部门设置?这些职能和部门设置的原因和理由是什么?是否必要?能解决什么问题?能提升多少效率?设置这些职能和部门时的期望是否达到了?如何衡量或评价?

七、过程设置和过程范围的界定

过程范围界定的合理性直接影响过程的有效性和效率,所以过程范围界定和划分时一定要从全局角度分析,从质量、效率、成本、风险、可行性、资源投入、周期、可操作性,操作便利性等各个维度去综合考虑。

有的任务整合起来价值更高,有的任务分散管理更有利于成本降低。比如有的工作属于各部门的基础工作,且工作量不大,顺手或捎带脚就完成了,如果把这些工作整合到一起,就可能需要增加专门的人员去完成,增加人工成本。有的工作工作量不大,但需要一定的专业能力,不可能每个部门都设置这个岗位,这时可以整合到一起设置一个岗位提供相应的服务或支持。

比如合同和法务方面的任务,有一定的专业要求,每个单位和部门都可能有涉及这方面的工作,但不可能每个单位或部门都设置这个岗位或专业人员,即使配置了这类人员,工作量也可能不饱和,增加人工成本,所以对于规模较大的公司会有专门的法务部门为下属各单位提供支持和服务。以上是从专业(资格和可行性)、人工成本角度进行综合分析的案例。

拿培训过程举例,如果不了解过程方法,不具备体系的专业知识,一般就会认为所有培训都属于培训过程,这是典型的未界定过程范围,未结合实际工作,未考虑成本和效率,也未考虑有效性。比如对于新项目新产品的培训,是过程开发过程中批量试生产(模拟量产的准备效果)前的必要步骤,即批量试生产前需要对作业员和相关人员进行培训,这是过程开发过程中很基本很正常的任务,也是由过程开发相关责任人去完成,这种类型的培训肯定是放到过程开发的范围比较合适,如果仅仅因为这也是培训,就强制地放到培训过程,也没什么实际意义。

比如废弃物管理流程,不能简单地把废弃的产品、废弃的办公用品、废弃的设备和工装等,只是因为一个共性的废弃特点就把这些不同种类的废弃统统装进一个流程,比如产品废弃就是不合格处理的一部分,而且要形成闭环管理,投入产出和废弃的数据要能核对且正确,以防止废弃物被私自处理或被隐藏等。另外,有的废弃物有一定的回收和变卖价值,并且金额也很可观,为防止公司利益受损,所以需要进行数据核对和闭环管理。

以上说的是这样一个情形,就是把分属于各个过程的内容,仅仅因为都具有一定的相似点,如都是培训,就把这些内容抽出来设置成一个新过程,这种逻辑或原则脱离实际情况,容易造成流程范围界定混乱。

还有就是上岗前的岗位技能培训,完全是由各部门完成的,这种属于部门的基础管理工作,可以纳入到公司级的培训过程,起到的作用是统一规范管理,但实际执行是各部门分别负责各自的上岗前培训工作,过程所有者可以通过培训记录的收集检查培训的实施。

如果把所有培训都纳入到一个培训过程,既不合理又不受控,过程所有者实际上对过程管控也不能有效发挥作用,这样的过程范围肯定是不合理的。除非是把培训过程定义为管理过程,即过程所有者的主要价值是对所有培训进行监督,确保培训的有效执行和培训效果,但是定位为管理过程的培训过程很特别,除非公司内环境很不好才这样,既然这个公司执行力这么差,为什么不解决执行力差的原因,反而增加监督职能。本文为“质量管理之行”原创,首发于微信公众号“质量管理之行”,更多内容请搜索和关注微信公众号“质量管理之行”。

再说一说备品备件管理过程,包括设备、工装等的备品备件。有的公司把备品备件的管理也设置一个流程,把备品备件相关的内容全部纳入到备品备件的流程范围,从表面看设置这样流程的挺合理,实际上很不合理,很浪费,没有实质内容,不起实质作用。备品备件管理的关键点是:

1、识别哪类备件需要储备;从设计角度,并根据以往问题和经验,比如容易损坏的、易耗品、定期需更换的、一旦出现故障特别影响生产和交付的关键部件等;

2、根据损坏和故障频次、生产量、使用周期或更换周期(和备件质量有关系)、采购周期、备件的金额、对交付的影响程度或风险等,确定备品备件的安全库存和最小最大库存;

3、备品备件的采购和验收;

4、备品备件的出入库管理;

5、备品备件的更换和使用;

上述第1条和第2条,是设备和工装等从设计开发阶段就需要考虑的事情,属于设备和工装设计开发部分;第3条属于采购过程的部分;第4条属于仓库管理的部分;第5条属于设备和工装的维护维修或保养部分。备品备件的管理本来就属于各个过程,但是把各个过程有关备品备件的内容抽出来,特意设置一个备品备件过程,很没必要,相当于把分属于各自过程的必要部分抽出来,又组成一个新的过程,浪费且无意义。

按照以上思路,不加区别地将各个要素都设置各自的管理流程,如油液管理规定,顶杆管理规定等,这些都是将本应该分属于各个过程的必要的内容,整合到一个流程中,导致各个过程都缺少内容,且新设置的过程还不具备可操作性。体系的主要作用就是将各个要素串联起来,形成流程,如果按照要素的思维把体系拆散,会严重影响体系的有效性和效率,这也是QS9000标准的主要问题和不足,正是要解决要素或过程之间的相互作用,所以ISO9001:2000版才采用了过程方法和系统概念。

其他的还有《板材异议处置流程》,这个流程的主要内容就是外购的板材在进料检验、生产使用、性能检验过程中发生问题时如何处置,包括对供应商的索赔等内容。难道体系中的供应商管理、进料检验、不合格管理等流程未发挥作用?或者这些流程不能满足板材的管理?板材比较特殊吗?能特殊到需要为一个外购件设置一个流程?流程的本质是什么?不合格走评审流程即可,不同产品不同问题的评审结果可能不同,各个产品的质量协议可能不同,按照质量协议和供应商索赔即可,这些都是流程的基本步骤,为什么要新增一个外购件的流程?

八、如何衡量体系的有效性

体系的输出也是过程的输出,是各个过程相互作用的结果。比如顾客需要质量合格的产品和服务,产品和服务由“生产和服务提供过程”提供,生产和服务提供过程承载着整个体系的输出,就好像一个制造性企业的输出是由生产制造过程承载一样,因此过程绩效指标可以在很大程度上衡量体系的有效性,如果广义地理解和应用体系,过程绩效指标或者目标管理过程完全能衡量体系的有效性和效率。

从顾客角度来说,顾客投诉和反馈,交付绩效等指标就能衡量体系的有效性;从日常管理角度来说,报废率,合格率等能衡量体系的有效性;从公司经营角度来说,制造成本、人工成本(人工的投入和产出,以及加班的合理性等)、利润率、资产回报率、新开发顾客的销售比例、市场占有率等等能衡量体系的有效性和效率。

过程绩效指标不仅仅是为了设置指标而设置指标,要能为公司的经营、管理等提供输入和支持。不管是公司的经营方针和年度指标、过程绩效指标、部门业绩考核、各个岗位的业绩考核等,这些都应在一套目标管理框架下进行管理。这些指标都是相互联系的,最终都是指向公司的经营和顾客的需求,都是为公司的经营和顾客的需求服务(顾客导向)。

指标需要设置合理,防止有漏洞,导致指标数据造假,数据剔除等现象,影响数据的准确性。比如报废率这个指标,如果指标定义的范围不包括调试品、试验品、供应商原因的不合格、以及其他理由等,那么如果公司内环境不好,或者有的管理者和员工素质不高,为了隐藏或回避责任,可能会把应该统计到报废率的不合格未统计到指标统计,导致数据统计失真,至于该不该纳入指标统计,谁去落实和确认?如何检查?所以从管理角度所有不合格都需要纳入到指标统计,至于是不是异常,是不是有改善空间,需要在不合格原因分析和分类上去管理。其他的指标比如设计变更次数的统计也是一个道理,既然是设变了,不管是什么原因的设变都需要统计到指标数据中,以体现真实的设计能力和风险。不管什么设变都是对公司有影响的,所以必须要掌握到设变的真实数据和真实情况,而且设变分类不应随便分类,比如从管理角度可以分为问题整改、性能提升和成本降低等(但性能提升和成本降低的前提都是未发生顾客抱怨和反馈)、以防止设变类型定义不清晰影响管理提升,甚至会因设变类型的定义和分类不合理导致问题被隐藏,但是设变原因可以根据实际情况进行细分。

既然过程绩效指标是用来衡量和监控体系运行的,是用来为公司经营服务的,那就需要应用起来,要不然光统计指标数据,如果没有利用,那不就是浪费吗?如果指标实在不能利用,那就需要检讨一下指标设置的合理性,指标定义的合理性。让指标给经营服务,承接公司的经营指标;给管理服务,用于工作业绩评价;让指标能用来监控趋势、预警风险、过程管控、监控异常,以便管理提升。本文为“质量管理之行”原创,首发于微信公众号“质量管理之行”,更多内容请搜索和关注微信公众号“质量管理之行”。

九、质量目标或绩效指标设定

目标管理或绩效管理属于管理过程,是承接公司经营的重要过程,需要在各个职能和各个层次上进行目标展开和分解。绩效指标设定和目标值设定,都需要从公司经营出发,从公司的经营绩效指标往下层层分解和承接,确保每个任务每个岗位都是为公司经营服务的,公司经营再说细点肯定也包含满足顾客需求。

过程名称 过程绩效指标

C1顾客要求的确定与评审 顾客要求评审延期次数,顾客要求落实率

C2设计和开发 DVP验证一次合格率,产品设变次数,过程设变次数

既然是管理过程,就表明绩效指标和目标的设定不是各部门自己随便设置的,是需要从公司经营角度系统策划的,使各个部门和岗位的工作都为公司经营和顾客满意提供支持,以确保目标管理过程能承接和满足公司经营需求。

从另外一个维度去思考,每个部门的职能价值是什么?通过哪些过程发挥其职能作用和价值?职能价值和绩效指标是否一致或承接?比如COP1为“顾客要求的确定与评审”过程的过程所有者是营销部,过程绩效指标是“顾客要求落实率”,怎么定义和应用这个指标啊?顾客要求确定和评审可能包括合同评审、可行性分析、报价等内容,顾客要求落实率指的是什么?顾客什么要求?报价及时?还是满足顾客的合同或任务要求?比如顾客价格不合适,还需要落实顾客要求吗?

以上仅仅是从表面去分析这个过程和指标的设置,再细化一点分析,并且结合公司经营进行分析,营销部门的职能价值是什么?是不是维护顾客关系,获得更多的订单,开发更多的顾客,提升市场占有率!承载营销职能的过程是哪些?营销是不是按这些过程进行职能发挥?这是从公司实际运营的角度去理解过程,而不是从认证拿证书的角度去理解过程,但是需要注意的是,难道为了认证拿证书搞一个体系?公司实际运营再搞一个体系?这不就是体系和公司实际运营脱离吗。

比如COP2设计和开发过程的过程绩效指标,哪个和顾客满意是强相关的?承接公司经营需求吗?设计开发部门的职能价值是什么?确保开发的产品有竞争力,包括成本竞争力和质量竞争力(广义质量)。

过程名称 过程绩效指标

C3产品生产 工程内不良率、效能、综合可动率、生产计划完成率

C4交付 交付及时率、超额运费次数

再看COP3产品生产过程和COP4交付过程,生管职能是怎么定位的?生产计划安排应划分在哪个过程?如果生管职能仅仅是满足交付,那么效率如何衡量?不计成本和效率是容易满足交付的,比如库存多一点,产能有富余的情况下交付一般不会有什么问题。如果生管的职能需要负责接受订单和产品交付,是顾客导向过程,那么生产管理职能还包含管理职能,尤其是生管和物流结合在一起,需要管理投入产出,包括物料和工时的投入产出,是对生产制造过程的闭环管理,需要确保统计数据的准确,数据准确才能有利于管理决策。

十、哪些过程需要设置过程绩效指标?

对于二阶的流程一般都需要设置过程绩效指标,但是三阶的分过程或具体作业,不一定都设置过程绩效指标,需要视实际情况考虑,因为三阶流程承接二阶流程,有的可以直接沿用二阶流程的绩效指标。

有的分过程或三阶过程或具体作业直接对应具体的岗位,或者某些岗位就是负责某些三阶过程,从岗位绩效评价角度就可能需要过程绩效指标,这些过程绩效指标就是岗位的绩效指标。部门的管理者的岗位绩效指标就是对应其所负责和主导的过程绩效指标。

如果分过程的指标不好设定或衡量,可以直接沿用主过程的指标,意思是大家都是为这一件事努力,都是为这个过程服务,如果这个过程的绩效不好,相当于各分过程的绩效也未达成。比如报废率,即是品质部门的指标,也是制造部门的指标,也是设备和工艺部门的指标,这是共同的指标。在实际应用时,同一个指标在不同部门的业绩权重是不同的,比如报废率在质量部门的考核中权重较大,在其他部门的考核中可能会相应降低。另外,在实际考核时,总的报废率需要细分原因,再根据原因归属分解到各个职能或部门。

比如SE(APQP之同步工程)评审过程,设置的绩效指标是以往问题落实率,以确保以前的问题都被规避,比如之前的问题是低级问题,本来就该规避,这次理所当然也应被规避。那么新的低级问题出现了,不属于之前发生过的问题,按照指标定义就不需要被统计到指标里了,但是这个问题应该在SE评审时识别出来,这样的指标定义和设置就不能有效衡量SE的效果了。那么SE的目的是什么?指标的意义又是什么?不就是通过评审确保设计质量吗,怎么衡量设计质量?设计变更次数、设计问题导致的顾客问题和市场问题、因设计导致的损失,也包括设变发生的费用或损失,这些指标才是衡量设计质量的有效指标。

绩效指标(包括过程绩效或岗位绩效)设置不合理会有这种情况:分过程绩效指标都达成,但是主过程绩效指标达不成或不理想;各部门的绩效都达成,但公司的绩效达不成;各岗位的指标都达成,但是部门的指标达不成;出现以上情形就需要检讨指标设置的合理性,说明指标之间没有承接性,没有合理关联到一起,下层指标不能有效支持上层指标。

有的下层指标虽然沿用上层指标,但在指标达成分析时,会细分到原因,根据原因和责任划分到不同的分过程。比如SE评审是为了确保设计质量,但这个环节只是确保设计质量的一部分,所以SE评审这个过程的指标虽然沿用的是设计过程(主过程)的指标,但不是“大锅饭”,比如有的设计问题不是SE评审的范围,不是SE的研讨点,这样的设变就不属于SE评审参与者的责任。SE研讨过程中有不同的部门,有的设计特性或研讨点的职责归属不同,所以原因和责任也不同,所以虽然是下级过程沿用上级过程的指标,但不是“大锅饭”。有的人可能有疑问,为了一个指标还需要分析原因,操作起来多麻烦啊,这是站在局部衡量全局,站位层次低,任何管理正常的公司,出现设计变更了,肯定会分析根本原因,包括发生原因和流出原因,以防止问题再次发生,原因和责任是一起的,所以不需要刻意地为了指标分析原因,因为原因分析是基本工作,是改善和提升的基础,除非这个公司不想提升和改善。

对于部门来讲,绩效指标的设定主要是用来辅助管理,评价工作业绩,如果部门管理成熟,人员素质和公司氛围允许,员工都按照领导安排完成工作,从部门管理需求角度来讲,只有部门级指标即可,不一定非得分解到每个岗位,这需要考虑公司内环境。要想不依赖于人员素质,那就把指标层层分解,直到各个岗位。

十一、方针和目标管理

方针的输入是什么?方针的作用是什么?哪些因素影响方针的制定?制定方针是为了达成什么?解决什么?影响方针的因素有哪些?影响因素的变化会使方针变化。

方针是意图的描述,并能指引或引导意图的达成,具备方向性和框架性,以及原则性的作用,所以一般会说成 “指导方针”。既然是公司的经营“意图”,是方向,是原则,那么就是自上而下的,即方针是由管理者制定的,尤其是公司的最高管理者。最高管理者说出期望和意图,指明方向,然后各职能和过程按照方针开展工作,以达成方针。公司在不同的发展阶段有不同重点,需要不同的方针的指引。

按照公司的一般情况和习惯用语解释方针和目标在体系中的位置和作用(如下图):

ISO9000术语定义如下:

3.3.3管理:指挥和控制组织的协调活动

注1:管理可包括制定方针(3.5.8)和目标(3.7.1),以及实现这些目标的过程。

3.7.1目标:要实现的结果。

注1:目标可以是战略的、战术的或运行的。

注2:目标可以涉及不同的领域(如财务的、职业健康与安全的、和环境的目标),并可应用于不同的层次(如:战略的、组织整体的、项目的、产品和过程的)

注3:可以采用其他的方式表述目标,例如:采用预期的结果、活动的目的或操作规程作为质量目标,或使用其他类似含意的词(如:目的、终点或指标)。

3.7.2质量目标:有关质量的目标。

注1:质量目标通常依据组织的质量方针制定。

注2:通常,对组织内的相关职能、层次和过程分别规定质量目标。

3.7.3成功:(组织)目标实现。

注:组织的成功强调其经济或财务利益的需求与相关方,如顾客、用户、投资者/受益者(所有者)、组织内的员工、供方、合作伙伴、利益团体和社区需求之间的平衡。

上图中所用的术语是使用ISO9000标准的术语,这些术语有很强的涵盖性,既然涵盖广泛,也就有了模糊,所以按照实际的使用习惯进行上图的描述。比如在实际工作中,一般会说长期战略或短期战略,也说长期目标和短期目标;比如,只要有指导意义的原则和方向都可以称为方针。所以每个公司要形成适合于自己的术语和语境,以方便公司内部的沟通和共识。

不管是战略还是方针,最终要落实到实际工作中,也就是落实到流程中,因为工作是按照策划进行的,不管是书面的策划结果,还是未形成文件的共识、未形成文件的要求,总之做什么事肯定是要策划的,这里也体现了PDCA的通用性。所以实际工作就体现了战略和方针的落实,在之前的章节中也说过,公司的文化和氛围也是体现在工作和工作方式中的。

公司的方针是公司的整体方向,各职能或各过程的方针需按公司的总方针去制定。既然公司的方针是公司的整体方向,那公司整体运行体现在哪里啊?承载公司运营的就是体系!那体系的输入有什么?影响体系的是什么?这些就是影响方针的因素,当这些因素变化时就需要调整方针,影响因素可能有新增的、减少的、变化的,影响因素的变化就是方针的输入。