Daily work 17/11/2022

每月一次的管理层月度会议,我像往常一样,按照自己的框架和逻辑汇报上个月部门工作和各项指标情况。会后BU Head建议其他部门学习我的方式,对自己部门的工作,先有一个框架,然后对每个框架的一些内容做报告,完成情况,待完成情况等。个人觉得其他部门工作汇报完成后,确实看不出部门工作的内容框架和当前的状态。

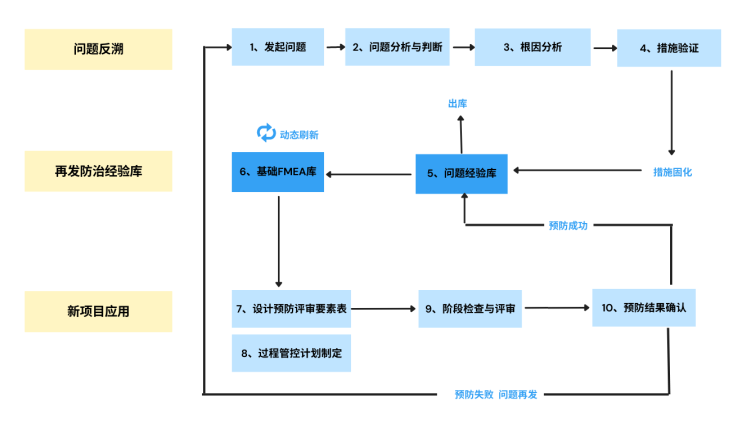

结构性思维是我们应该具备的一种思维,特别当你作为一个部门的负责人之后,怎么样使部门高效的运转,首先应该对部门的工作内容有一个框架,对每一块的内容进行管理,关注重点的模块,其他模块看指标。这个能使自己部门的工作有效运行,而且在掌握之中。就像玩游戏一样,先要设定一个游戏规则,然后大家都在游戏规则内玩。。在公司马上会推行我设定的异常管理方案,方案的形成也是一样,我设定了一个框架,每个人/部门按设定的规则执行,能使公司在异常处理这一块高效运转。 收起阅读 »

结构性思维是我们应该具备的一种思维,特别当你作为一个部门的负责人之后,怎么样使部门高效的运转,首先应该对部门的工作内容有一个框架,对每一块的内容进行管理,关注重点的模块,其他模块看指标。这个能使自己部门的工作有效运行,而且在掌握之中。就像玩游戏一样,先要设定一个游戏规则,然后大家都在游戏规则内玩。。在公司马上会推行我设定的异常管理方案,方案的形成也是一样,我设定了一个框架,每个人/部门按设定的规则执行,能使公司在异常处理这一块高效运转。 收起阅读 »

Suntorque | 螺栓拧紧装配,如何实现智能化?

新能源汽车的出现,在逐步实现技术创新升级的大环境下,汽车零部件总体数量趋于减少。但由于动力系统及结构的差异,电动汽车新增100-200个与动力系统、电气系统等相关零部件,其装配工况也随之改变。例如过流元器件、密封部件、功率模块等部件装配对拧紧工艺和工具也有了新的要求。除了装配精度之外,还更多的应用了高级拧紧策略,及自动化装配方案。

拧紧作业作为成品车制造的最后一道工序, 如何将各零部件以最恰当、最经济的方式结合在一起就显得尤为重要, 这不仅仅关系着制造的成本, 也决定着驾乘人员的生命财产安全。通过有效且稳定的拧紧工艺控制, 保证所生产出来的车辆均处于较高的质量水平。

拧紧作业是工业制造体系中的核心环节之一,对于螺丝、螺纹等关键零部件拧紧作业的质量高低,直接影响到整个产品的质量、安全性能和有效性,而为了确保拧紧作业不出现漏拧、误拧等情况,传统的拧紧方式已经很难满足现代化的工业生产体系,这种低效、安全性能难以保障、严重依赖拧紧工人熟练度的传统工艺将会逐渐被拥有智能化决策系统的智能拧紧方式所替代。

SunTorque智能扭矩系统是一款满足制造型企业在装配工艺过程中实现“工艺防错指导、可视化工具管理、生产统计过程控制”等多种需求的产品。帮助企业快速建立数字化生产管理模式,实现过程质量提升和精益化。

产品应用广泛,从航空航天、军工、轨道交通,到工程机械、矿山机械、石油机械,到冶金传动、船舶、农机等几乎覆盖了装备制造业和机械制造加工的可应用领域。

SunTorque智能扭矩系统主要功能

1、工艺防错指导: 拧紧程序离线编制,预设拧紧步骤与拧紧参数,实现拧紧过程操作指导与错漏拧提醒。

2、实时数据采集:与生产工单关联,采集拧紧过程数据信息,快速、准确记录拧紧状态,拧紧结果自动判定。

3、工具管理可视化:工具存储规范管理,定检自动提醒,工具领用、归还指引。

4、数据存储与查询:具备离线存储功能,提供多维度拧紧过程数据的查询与追溯,配置化表单打印。

5、生产统计过程控制:CMK(设备能力指数统计),CPK(过程能力指数统计),PPK(过程性能指数统计),标准差值,正态分布等。 收起阅读 »

拧紧作业作为成品车制造的最后一道工序, 如何将各零部件以最恰当、最经济的方式结合在一起就显得尤为重要, 这不仅仅关系着制造的成本, 也决定着驾乘人员的生命财产安全。通过有效且稳定的拧紧工艺控制, 保证所生产出来的车辆均处于较高的质量水平。

拧紧作业是工业制造体系中的核心环节之一,对于螺丝、螺纹等关键零部件拧紧作业的质量高低,直接影响到整个产品的质量、安全性能和有效性,而为了确保拧紧作业不出现漏拧、误拧等情况,传统的拧紧方式已经很难满足现代化的工业生产体系,这种低效、安全性能难以保障、严重依赖拧紧工人熟练度的传统工艺将会逐渐被拥有智能化决策系统的智能拧紧方式所替代。

SunTorque智能扭矩系统是一款满足制造型企业在装配工艺过程中实现“工艺防错指导、可视化工具管理、生产统计过程控制”等多种需求的产品。帮助企业快速建立数字化生产管理模式,实现过程质量提升和精益化。

产品应用广泛,从航空航天、军工、轨道交通,到工程机械、矿山机械、石油机械,到冶金传动、船舶、农机等几乎覆盖了装备制造业和机械制造加工的可应用领域。

SunTorque智能扭矩系统主要功能

1、工艺防错指导: 拧紧程序离线编制,预设拧紧步骤与拧紧参数,实现拧紧过程操作指导与错漏拧提醒。

2、实时数据采集:与生产工单关联,采集拧紧过程数据信息,快速、准确记录拧紧状态,拧紧结果自动判定。

3、工具管理可视化:工具存储规范管理,定检自动提醒,工具领用、归还指引。

4、数据存储与查询:具备离线存储功能,提供多维度拧紧过程数据的查询与追溯,配置化表单打印。

5、生产统计过程控制:CMK(设备能力指数统计),CPK(过程能力指数统计),PPK(过程性能指数统计),标准差值,正态分布等。 收起阅读 »

曾经无人问津,未来产值超千亿,动力电池回收利用,是产业链的最后一块金矿吗?

早期新能源车高频应用于出租车、网约车等场景,而动力电池的生命周期是5到8年,从2014年中国新能源汽车进入快速增量的转折通道算起,到今年年底,首批动力电池将“退居二线”。

在此前的文章中,我们已论述过动力电池的逆袭传奇和行业发展现状。曾经遗憾错失也好,握住风口也罢,而今,动力电池回收驱动力逐渐加强,新的机遇已应运而生。

人满为患的动力电池产业链上,“玩家”们拈弓搭箭、跃跃欲试——谁能率先拥有这“最后一块金矿”,谁就有望成为下一阶段的头号玩家。

01 矛盾

可观潜力与停滞的发展

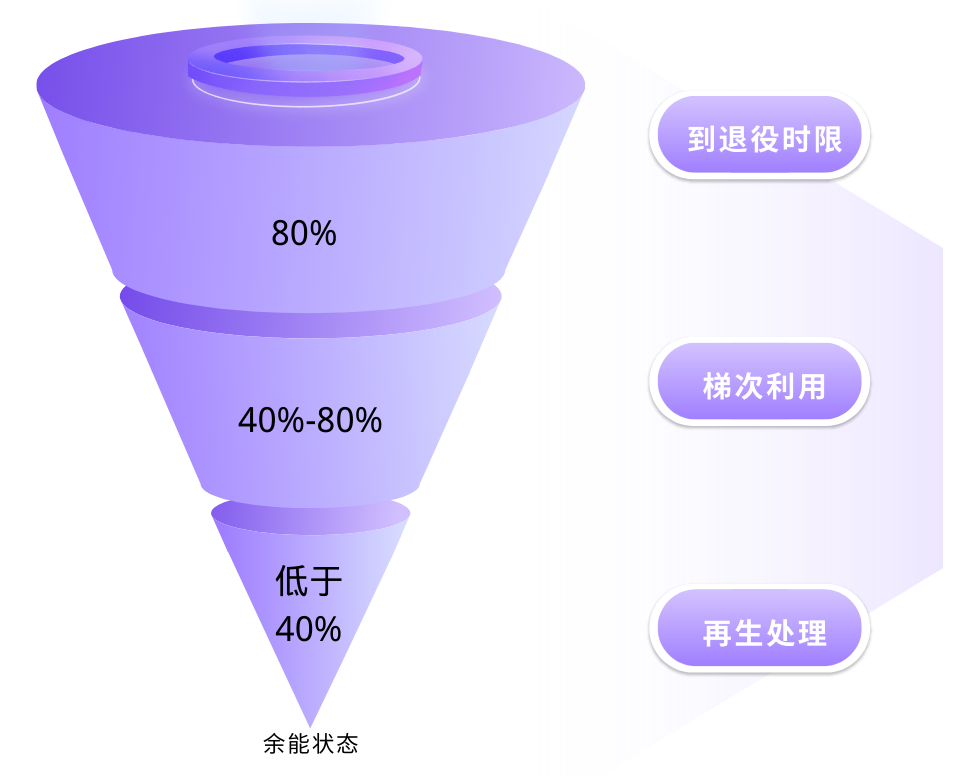

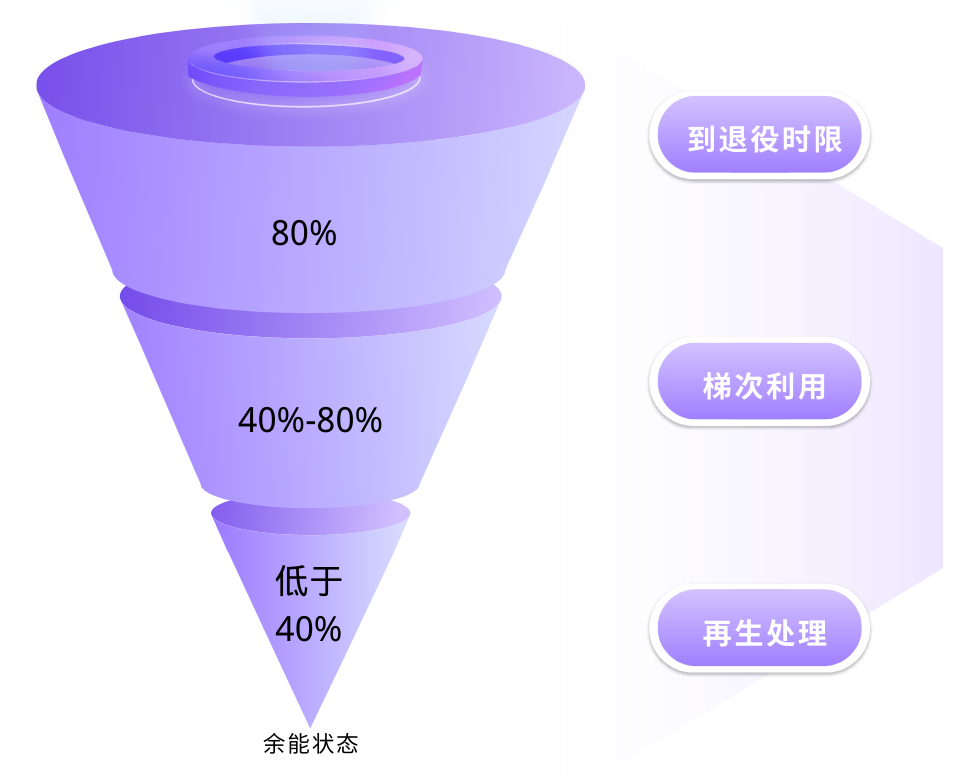

根据业内普遍共识,动力电池容量衰减至80%左右即到退役时限,在20%-40%之间可以进行梯次利用,低于40%就只能再生处理。

这些淘汰下来的动力电池虽然不再满足汽车正常行驶要求,但依然可以在其他领域发光发热,令动力电池尽可能发挥所有价值。

有意思的是,动力电池回收利用这块“金矿”早在多年前就已被提及,不断有人预言、评估它可观的发展潜力,但一直未形成预期规模,这究竟为何?

#技术门槛高

当前,动力电池回收利用主要分为梯次利用和再生利用两种方式。

梯次利用是指通过检测、分类、拆分、修复或重组,使废旧动力电池可以应用于如储能集装箱、低速电动车、通信等要求较低的领域。

再生利用是将电池中的锂、镍、钴、锰等电池金属进行提取回收,通过火法冶金、湿法冶金、生物冶金等多种回收工艺实现资源循环。

但不论是梯次利用还是再生利用,面对的都是铅酸电池、镍镉电池、镍氢电池、三元锂电池等品类繁多、标准不一、技术结构各异的电池,要想保证电池的安全性和稳定性,技术门槛是第一座大山。

#经济效益低

回收网络尚不完善,生态闭环仍不完整,规模效应难以形成,电池回收利用=高昂的成本=低下的经济效益。

拿普及率最高的湿法回收处理来说,据可考数据,使用这一方法处理一吨磷酸铁锂电池的成本为8540元,而从中提取的再生材料售价仅为8110元,亏损430元。

价值不对等是其中一个缘故。另一方面,在动力电池回收利用过程中,需要有大量人工来完成拆解等工作,人工成本往往居高不下;人工带来的失误以及由此引发的资源浪费也在提高整体成本。

纵然企业能掌握成熟的回收利用技术,也未必就愿意大量投产,心甘情愿做“赔钱”买卖。

不过,形势变了。

02 加速

电池回收驶上高速路

碳中和背景下,新能源产业高质量发展被不断强调,动力电池回收利用愈发显露出战略意义,另两重原因也在催发其紧迫性。

一来是原材料价格一路飙升,老生常谈的降本增效再一次坐上旧桌,成为电池厂商必须解决的难题所在;二来上游材料短缺、对外依存度高,镍钴短缺问题得不到解决,必然制约动力电池未来发展。

今时不同往日,动力电池回收利用利益空间尽显,这一片潜伏已久的蓝海再难被忽视。

#电池折扣系数超增,电池回收利润攀升

锂电池所需的正极金属材料,在过去一年里不断上涨。电池级碳酸锂相比2020年中的4.1万元/吨,如今的均价已涨到57.25万元/吨,再次刷新历史新高。

▲ 图源:上海有色网

金属价格飙升,动力电池回收利润也跟着水涨船高。上海有色网数据显示,三元电池回收价格出现倒挂,折扣系数接近140%。

原本不具备拆解价值的磷酸铁锂电池折扣系数也达到了70%,去年回收价格仅有2000元/吨左右,今年已突破4万元/吨。

综合产业发展趋势来看,碳酸锂价格还将持续攀升。中性预期下,2030年动力电池回收产业规模将达1000亿元。

#市场前景明朗,企业争相布局

面对指数级增长的回报率诱惑,动力电池回收利用前景已逐渐明朗,曾经横亘在眼前的效益低下问题迎刃而解。

布局动力电池回收领域的新能源车企、资源企业、动力电池厂商也相继涌现。

现阶段动力电池回收利用的途径主要有以下三种:

·动力电池企业通过自有经销销售及服务网络渠道进行回收;

·由行业内的电池生产商及电动汽车生产商或电池租赁公司形成合作关系,共同负责电池的回收;

·交给第三方回收企业进行回收。

这三种回收方式,分别可以以动力电池企业、整车企业和第三方回收企业为代表。

在今年举行的世界动力电池大会上,格林美副总经理谈及电池回收,称其为“如同在开采一座永不枯竭的矿山”。

格林美正是动力电池回收领域的龙头企业,先后与亿纬锂能、孚能科技等上下游企业签署“定向循环利用”战略合作协议:电池厂商将废旧电池及电池废料交给格林美,格林美完成绿色提取和处理后,再将生产出来的三元前驱体或正极材料交给电池厂。

除了格林美、南都电源等专门从事电池回收的企业,电池厂商自然也不肯屈居人后,占据先发优势的他们更希望借此进一步打通产业链。

宁德时代早早收购邦普循环,并于去年年底斥资320亿元投建一体化新能源产业项目,重点发力回收业务;比亚迪也在全球设立40余家动力电池回收网点,着重布局动力电池回收工作。

结语

动力电池和新能源的发展,似乎从一开始就离不开国家政策的大力支持。在各类利好政策补贴下,回收利用产业会不会走上充斥投机者与资本泡沫的发展老路,还有待进一步观察。

但可以明确的是,动力电池回收利用的技术阻碍正在依次打通,投入与产出的关系也在市场表现中达成有机平衡,这座冰山下的“金矿”逐步显露出其潜力和价值所在。

距离预期中千亿产值的2030年还有好一阵子。攀登之路漫长,机遇却转瞬即逝,大浪淘金的未来几年里,谁主沉浮?

THE END

今日海岸线-有奖问答

`电池厂商、车企与第三方回收公司,你更看好哪股势力从中脱颖而出?原因何在?

·你会购买回收利用之后再投至市场的电池产品吗?

·你认为动力电池回收利用能改善新能源领域资源紧张、价格飞涨的局面吗?

欢迎来评论区留言参与讨论

可对任一问题发表看法

我们将精选优质评论寄出精美gift~

期待看到你的精彩见解! 收起阅读 »

在此前的文章中,我们已论述过动力电池的逆袭传奇和行业发展现状。曾经遗憾错失也好,握住风口也罢,而今,动力电池回收驱动力逐渐加强,新的机遇已应运而生。

人满为患的动力电池产业链上,“玩家”们拈弓搭箭、跃跃欲试——谁能率先拥有这“最后一块金矿”,谁就有望成为下一阶段的头号玩家。

01 矛盾

可观潜力与停滞的发展

根据业内普遍共识,动力电池容量衰减至80%左右即到退役时限,在20%-40%之间可以进行梯次利用,低于40%就只能再生处理。

这些淘汰下来的动力电池虽然不再满足汽车正常行驶要求,但依然可以在其他领域发光发热,令动力电池尽可能发挥所有价值。

有意思的是,动力电池回收利用这块“金矿”早在多年前就已被提及,不断有人预言、评估它可观的发展潜力,但一直未形成预期规模,这究竟为何?

#技术门槛高

当前,动力电池回收利用主要分为梯次利用和再生利用两种方式。

梯次利用是指通过检测、分类、拆分、修复或重组,使废旧动力电池可以应用于如储能集装箱、低速电动车、通信等要求较低的领域。

再生利用是将电池中的锂、镍、钴、锰等电池金属进行提取回收,通过火法冶金、湿法冶金、生物冶金等多种回收工艺实现资源循环。

但不论是梯次利用还是再生利用,面对的都是铅酸电池、镍镉电池、镍氢电池、三元锂电池等品类繁多、标准不一、技术结构各异的电池,要想保证电池的安全性和稳定性,技术门槛是第一座大山。

#经济效益低

回收网络尚不完善,生态闭环仍不完整,规模效应难以形成,电池回收利用=高昂的成本=低下的经济效益。

拿普及率最高的湿法回收处理来说,据可考数据,使用这一方法处理一吨磷酸铁锂电池的成本为8540元,而从中提取的再生材料售价仅为8110元,亏损430元。

价值不对等是其中一个缘故。另一方面,在动力电池回收利用过程中,需要有大量人工来完成拆解等工作,人工成本往往居高不下;人工带来的失误以及由此引发的资源浪费也在提高整体成本。

纵然企业能掌握成熟的回收利用技术,也未必就愿意大量投产,心甘情愿做“赔钱”买卖。

不过,形势变了。

02 加速

电池回收驶上高速路

碳中和背景下,新能源产业高质量发展被不断强调,动力电池回收利用愈发显露出战略意义,另两重原因也在催发其紧迫性。

一来是原材料价格一路飙升,老生常谈的降本增效再一次坐上旧桌,成为电池厂商必须解决的难题所在;二来上游材料短缺、对外依存度高,镍钴短缺问题得不到解决,必然制约动力电池未来发展。

今时不同往日,动力电池回收利用利益空间尽显,这一片潜伏已久的蓝海再难被忽视。

#电池折扣系数超增,电池回收利润攀升

锂电池所需的正极金属材料,在过去一年里不断上涨。电池级碳酸锂相比2020年中的4.1万元/吨,如今的均价已涨到57.25万元/吨,再次刷新历史新高。

▲ 图源:上海有色网

金属价格飙升,动力电池回收利润也跟着水涨船高。上海有色网数据显示,三元电池回收价格出现倒挂,折扣系数接近140%。

原本不具备拆解价值的磷酸铁锂电池折扣系数也达到了70%,去年回收价格仅有2000元/吨左右,今年已突破4万元/吨。

综合产业发展趋势来看,碳酸锂价格还将持续攀升。中性预期下,2030年动力电池回收产业规模将达1000亿元。

#市场前景明朗,企业争相布局

面对指数级增长的回报率诱惑,动力电池回收利用前景已逐渐明朗,曾经横亘在眼前的效益低下问题迎刃而解。

布局动力电池回收领域的新能源车企、资源企业、动力电池厂商也相继涌现。

现阶段动力电池回收利用的途径主要有以下三种:

·动力电池企业通过自有经销销售及服务网络渠道进行回收;

·由行业内的电池生产商及电动汽车生产商或电池租赁公司形成合作关系,共同负责电池的回收;

·交给第三方回收企业进行回收。

这三种回收方式,分别可以以动力电池企业、整车企业和第三方回收企业为代表。

在今年举行的世界动力电池大会上,格林美副总经理谈及电池回收,称其为“如同在开采一座永不枯竭的矿山”。

格林美正是动力电池回收领域的龙头企业,先后与亿纬锂能、孚能科技等上下游企业签署“定向循环利用”战略合作协议:电池厂商将废旧电池及电池废料交给格林美,格林美完成绿色提取和处理后,再将生产出来的三元前驱体或正极材料交给电池厂。

除了格林美、南都电源等专门从事电池回收的企业,电池厂商自然也不肯屈居人后,占据先发优势的他们更希望借此进一步打通产业链。

宁德时代早早收购邦普循环,并于去年年底斥资320亿元投建一体化新能源产业项目,重点发力回收业务;比亚迪也在全球设立40余家动力电池回收网点,着重布局动力电池回收工作。

结语

动力电池和新能源的发展,似乎从一开始就离不开国家政策的大力支持。在各类利好政策补贴下,回收利用产业会不会走上充斥投机者与资本泡沫的发展老路,还有待进一步观察。

但可以明确的是,动力电池回收利用的技术阻碍正在依次打通,投入与产出的关系也在市场表现中达成有机平衡,这座冰山下的“金矿”逐步显露出其潜力和价值所在。

距离预期中千亿产值的2030年还有好一阵子。攀登之路漫长,机遇却转瞬即逝,大浪淘金的未来几年里,谁主沉浮?

THE END

今日海岸线-有奖问答

`电池厂商、车企与第三方回收公司,你更看好哪股势力从中脱颖而出?原因何在?

·你会购买回收利用之后再投至市场的电池产品吗?

·你认为动力电池回收利用能改善新能源领域资源紧张、价格飞涨的局面吗?

欢迎来评论区留言参与讨论

可对任一问题发表看法

我们将精选优质评论寄出精美gift~

期待看到你的精彩见解! 收起阅读 »

曾经无人问津,未来产值超千亿,动力电池回收利用,是产业链的最后一块金矿吗?

早期新能源车高频应用于出租车、网约车等场景,而动力电池的生命周期是5到8年,从2014年中国新能源汽车进入快速增量的转折通道算起,到今年年底,首批动力电池将“退居二线”。

在此前的文章中,我们已论述过动力电池的逆袭传奇和行业发展现状。曾经遗憾错失也好,握住风口也罢,而今,动力电池回收驱动力逐渐加强,新的机遇已应运而生。

人满为患的动力电池产业链上,“玩家”们拈弓搭箭、跃跃欲试——谁能率先拥有这“最后一块金矿”,谁就有望成为下一阶段的头号玩家。

01 矛盾

可观潜力与停滞的发展

根据业内普遍共识,动力电池容量衰减至80%左右即到退役时限,在20%-40%之间可以进行梯次利用,低于40%就只能再生处理。

这些淘汰下来的动力电池虽然不再满足汽车正常行驶要求,但依然可以在其他领域发光发热,令动力电池尽可能发挥所有价值。

有意思的是,动力电池回收利用这块“金矿”早在多年前就已被提及,不断有人预言、评估它可观的发展潜力,但一直未形成预期规模,这究竟为何?

#技术门槛高

当前,动力电池回收利用主要分为梯次利用和再生利用两种方式。

梯次利用是指通过检测、分类、拆分、修复或重组,使废旧动力电池可以应用于如储能集装箱、低速电动车、通信等要求较低的领域。

再生利用是将电池中的锂、镍、钴、锰等电池金属进行提取回收,通过火法冶金、湿法冶金、生物冶金等多种回收工艺实现资源循环。

但不论是梯次利用还是再生利用,面对的都是铅酸电池、镍镉电池、镍氢电池、三元锂电池等品类繁多、标准不一、技术结构各异的电池,要想保证电池的安全性和稳定性,技术门槛是第一座大山。

#经济效益低

回收网络尚不完善,生态闭环仍不完整,规模效应难以形成,电池回收利用=高昂的成本=低下的经济效益。

拿普及率最高的湿法回收处理来说,据可考数据,使用这一方法处理一吨磷酸铁锂电池的成本为8540元,而从中提取的再生材料售价仅为8110元,亏损430元。

价值不对等是其中一个缘故。另一方面,在动力电池回收利用过程中,需要有大量人工来完成拆解等工作,人工成本往往居高不下;人工带来的失误以及由此引发的资源浪费也在提高整体成本。

纵然企业能掌握成熟的回收利用技术,也未必就愿意大量投产,心甘情愿做“赔钱”买卖。

不过,形势变了。

02 加速

电池回收驶上高速路

碳中和背景下,新能源产业高质量发展被不断强调,动力电池回收利用愈发显露出战略意义,另两重原因也在催发其紧迫性。

一来是原材料价格一路飙升,老生常谈的降本增效再一次坐上旧桌,成为电池厂商必须解决的难题所在;二来上游材料短缺、对外依存度高,镍钴短缺问题得不到解决,必然制约动力电池未来发展。

今时不同往日,动力电池回收利用利益空间尽显,这一片潜伏已久的蓝海再难被忽视。

#电池折扣系数超增,电池回收利润攀升

锂电池所需的正极金属材料,在过去一年里不断上涨。电池级碳酸锂相比2020年中的4.1万元/吨,如今的均价已涨到57.25万元/吨,再次刷新历史新高。

▲ 图源:上海有色网

金属价格飙升,动力电池回收利润也跟着水涨船高。上海有色网数据显示,三元电池回收价格出现倒挂,折扣系数接近140%。

原本不具备拆解价值的磷酸铁锂电池折扣系数也达到了70%,去年回收价格仅有2000元/吨左右,今年已突破4万元/吨。

综合产业发展趋势来看,碳酸锂价格还将持续攀升。中性预期下,2030年动力电池回收产业规模将达1000亿元。

#市场前景明朗,企业争相布局

面对指数级增长的回报率诱惑,动力电池回收利用前景已逐渐明朗,曾经横亘在眼前的效益低下问题迎刃而解。

布局动力电池回收领域的新能源车企、资源企业、动力电池厂商也相继涌现。

现阶段动力电池回收利用的途径主要有以下三种:

·动力电池企业通过自有经销销售及服务网络渠道进行回收;

·由行业内的电池生产商及电动汽车生产商或电池租赁公司形成合作关系,共同负责电池的回收;

·交给第三方回收企业进行回收。

这三种回收方式,分别可以以动力电池企业、整车企业和第三方回收企业为代表。

在今年举行的世界动力电池大会上,格林美副总经理谈及电池回收,称其为“如同在开采一座永不枯竭的矿山”。

格林美正是动力电池回收领域的龙头企业,先后与亿纬锂能、孚能科技等上下游企业签署“定向循环利用”战略合作协议:电池厂商将废旧电池及电池废料交给格林美,格林美完成绿色提取和处理后,再将生产出来的三元前驱体或正极材料交给电池厂。

除了格林美、南都电源等专门从事电池回收的企业,电池厂商自然也不肯屈居人后,占据先发优势的他们更希望借此进一步打通产业链。

宁德时代早早收购邦普循环,并于去年年底斥资320亿元投建一体化新能源产业项目,重点发力回收业务;比亚迪也在全球设立40余家动力电池回收网点,着重布局动力电池回收工作。

结语

动力电池和新能源的发展,似乎从一开始就离不开国家政策的大力支持。在各类利好政策补贴下,回收利用产业会不会走上充斥投机者与资本泡沫的发展老路,还有待进一步观察。

但可以明确的是,动力电池回收利用的技术阻碍正在依次打通,投入与产出的关系也在市场表现中达成有机平衡,这座冰山下的“金矿”逐步显露出其潜力和价值所在。

距离预期中千亿产值的2030年还有好一阵子。攀登之路漫长,机遇却转瞬即逝,大浪淘金的未来几年里,谁主沉浮?

THE END

今日海岸线-有奖问答

`电池厂商、车企与第三方回收公司,你更看好哪股势力从中脱颖而出?原因何在?

·你会购买回收利用之后再投至市场的电池产品吗?

·你认为动力电池回收利用能改善新能源领域资源紧张、价格飞涨的局面吗?

欢迎来评论区留言参与讨论

可对任一问题发表看法

我们将精选优质评论寄出精美gift~

期待看到你的精彩见解! 收起阅读 »

在此前的文章中,我们已论述过动力电池的逆袭传奇和行业发展现状。曾经遗憾错失也好,握住风口也罢,而今,动力电池回收驱动力逐渐加强,新的机遇已应运而生。

人满为患的动力电池产业链上,“玩家”们拈弓搭箭、跃跃欲试——谁能率先拥有这“最后一块金矿”,谁就有望成为下一阶段的头号玩家。

01 矛盾

可观潜力与停滞的发展

根据业内普遍共识,动力电池容量衰减至80%左右即到退役时限,在20%-40%之间可以进行梯次利用,低于40%就只能再生处理。

这些淘汰下来的动力电池虽然不再满足汽车正常行驶要求,但依然可以在其他领域发光发热,令动力电池尽可能发挥所有价值。

有意思的是,动力电池回收利用这块“金矿”早在多年前就已被提及,不断有人预言、评估它可观的发展潜力,但一直未形成预期规模,这究竟为何?

#技术门槛高

当前,动力电池回收利用主要分为梯次利用和再生利用两种方式。

梯次利用是指通过检测、分类、拆分、修复或重组,使废旧动力电池可以应用于如储能集装箱、低速电动车、通信等要求较低的领域。

再生利用是将电池中的锂、镍、钴、锰等电池金属进行提取回收,通过火法冶金、湿法冶金、生物冶金等多种回收工艺实现资源循环。

但不论是梯次利用还是再生利用,面对的都是铅酸电池、镍镉电池、镍氢电池、三元锂电池等品类繁多、标准不一、技术结构各异的电池,要想保证电池的安全性和稳定性,技术门槛是第一座大山。

#经济效益低

回收网络尚不完善,生态闭环仍不完整,规模效应难以形成,电池回收利用=高昂的成本=低下的经济效益。

拿普及率最高的湿法回收处理来说,据可考数据,使用这一方法处理一吨磷酸铁锂电池的成本为8540元,而从中提取的再生材料售价仅为8110元,亏损430元。

价值不对等是其中一个缘故。另一方面,在动力电池回收利用过程中,需要有大量人工来完成拆解等工作,人工成本往往居高不下;人工带来的失误以及由此引发的资源浪费也在提高整体成本。

纵然企业能掌握成熟的回收利用技术,也未必就愿意大量投产,心甘情愿做“赔钱”买卖。

不过,形势变了。

02 加速

电池回收驶上高速路

碳中和背景下,新能源产业高质量发展被不断强调,动力电池回收利用愈发显露出战略意义,另两重原因也在催发其紧迫性。

一来是原材料价格一路飙升,老生常谈的降本增效再一次坐上旧桌,成为电池厂商必须解决的难题所在;二来上游材料短缺、对外依存度高,镍钴短缺问题得不到解决,必然制约动力电池未来发展。

今时不同往日,动力电池回收利用利益空间尽显,这一片潜伏已久的蓝海再难被忽视。

#电池折扣系数超增,电池回收利润攀升

锂电池所需的正极金属材料,在过去一年里不断上涨。电池级碳酸锂相比2020年中的4.1万元/吨,如今的均价已涨到57.25万元/吨,再次刷新历史新高。

▲ 图源:上海有色网

金属价格飙升,动力电池回收利润也跟着水涨船高。上海有色网数据显示,三元电池回收价格出现倒挂,折扣系数接近140%。

原本不具备拆解价值的磷酸铁锂电池折扣系数也达到了70%,去年回收价格仅有2000元/吨左右,今年已突破4万元/吨。

综合产业发展趋势来看,碳酸锂价格还将持续攀升。中性预期下,2030年动力电池回收产业规模将达1000亿元。

#市场前景明朗,企业争相布局

面对指数级增长的回报率诱惑,动力电池回收利用前景已逐渐明朗,曾经横亘在眼前的效益低下问题迎刃而解。

布局动力电池回收领域的新能源车企、资源企业、动力电池厂商也相继涌现。

现阶段动力电池回收利用的途径主要有以下三种:

·动力电池企业通过自有经销销售及服务网络渠道进行回收;

·由行业内的电池生产商及电动汽车生产商或电池租赁公司形成合作关系,共同负责电池的回收;

·交给第三方回收企业进行回收。

这三种回收方式,分别可以以动力电池企业、整车企业和第三方回收企业为代表。

在今年举行的世界动力电池大会上,格林美副总经理谈及电池回收,称其为“如同在开采一座永不枯竭的矿山”。

格林美正是动力电池回收领域的龙头企业,先后与亿纬锂能、孚能科技等上下游企业签署“定向循环利用”战略合作协议:电池厂商将废旧电池及电池废料交给格林美,格林美完成绿色提取和处理后,再将生产出来的三元前驱体或正极材料交给电池厂。

除了格林美、南都电源等专门从事电池回收的企业,电池厂商自然也不肯屈居人后,占据先发优势的他们更希望借此进一步打通产业链。

宁德时代早早收购邦普循环,并于去年年底斥资320亿元投建一体化新能源产业项目,重点发力回收业务;比亚迪也在全球设立40余家动力电池回收网点,着重布局动力电池回收工作。

结语

动力电池和新能源的发展,似乎从一开始就离不开国家政策的大力支持。在各类利好政策补贴下,回收利用产业会不会走上充斥投机者与资本泡沫的发展老路,还有待进一步观察。

但可以明确的是,动力电池回收利用的技术阻碍正在依次打通,投入与产出的关系也在市场表现中达成有机平衡,这座冰山下的“金矿”逐步显露出其潜力和价值所在。

距离预期中千亿产值的2030年还有好一阵子。攀登之路漫长,机遇却转瞬即逝,大浪淘金的未来几年里,谁主沉浮?

THE END

今日海岸线-有奖问答

`电池厂商、车企与第三方回收公司,你更看好哪股势力从中脱颖而出?原因何在?

·你会购买回收利用之后再投至市场的电池产品吗?

·你认为动力电池回收利用能改善新能源领域资源紧张、价格飞涨的局面吗?

欢迎来评论区留言参与讨论

可对任一问题发表看法

我们将精选优质评论寄出精美gift~

期待看到你的精彩见解! 收起阅读 »

Daily work 11/11/2022

一个上午耗在了工艺工程师身上,起因是制程问题,导致做出了成品产品2000,半成品3000,这个产品本身的成本较高,而且量大,必须要有深入的调查和分析,考虑到要汇报给德国总部,可能需要客户特采,所以老板也指定我自己亲自跟进这个案子,对外沟通都由我主导。

在初步调查和讨论后也有了方向,工艺部门的头也亲自参与了进来,讨论过后也给了该制程工艺工程师分析的方向问题再现的方法。一天过去了,当我问进展的时候,工艺工程师和工艺的头都说,有结果了,马上会整理好和我讨论。上午开完早会,我找到他们两个要DOE结果, 结果...... 四个字形容-”无话可说“, 确实做了验证,留了几张照片,没有记录当时机器设备的任何参数,就连简单的DOE报告都没整理,一塌糊涂。。。。不得不现场领着一起做,想想不亲自教一次,后续发生问题,还是这个样子。

工艺工程师最主要的要求是什么?我个人认为,除了对产品工艺了解外,最主要的是DOE思维,DOE的设计和实施。我们知道,有时候问题的发生是由多个因素导致的,怎么样找到导致Y的因素X, 最简单又好用的不就是的DOE吗。

曾经我对我的质量工程师讲,有时候问题可能不能彻底解决,甚至只能改善20%,但是解决问题的逻辑思路很重要。

到目前为止在我的职业生涯中, 我fire过两个工程师,实在是教了很多次都没有改变,做的事情也不尽如人意。

当然我自己也不怎么样,但是愿意不断的学习和改进。

收起阅读 »

在初步调查和讨论后也有了方向,工艺部门的头也亲自参与了进来,讨论过后也给了该制程工艺工程师分析的方向问题再现的方法。一天过去了,当我问进展的时候,工艺工程师和工艺的头都说,有结果了,马上会整理好和我讨论。上午开完早会,我找到他们两个要DOE结果, 结果...... 四个字形容-”无话可说“, 确实做了验证,留了几张照片,没有记录当时机器设备的任何参数,就连简单的DOE报告都没整理,一塌糊涂。。。。不得不现场领着一起做,想想不亲自教一次,后续发生问题,还是这个样子。

工艺工程师最主要的要求是什么?我个人认为,除了对产品工艺了解外,最主要的是DOE思维,DOE的设计和实施。我们知道,有时候问题的发生是由多个因素导致的,怎么样找到导致Y的因素X, 最简单又好用的不就是的DOE吗。

曾经我对我的质量工程师讲,有时候问题可能不能彻底解决,甚至只能改善20%,但是解决问题的逻辑思路很重要。

到目前为止在我的职业生涯中, 我fire过两个工程师,实在是教了很多次都没有改变,做的事情也不尽如人意。

当然我自己也不怎么样,但是愿意不断的学习和改进。

收起阅读 »

充满不确定的当下,数字化供应链会是答案吗

在政策与市场双轮驱动下,新能源汽车快速发展,动力电池形势大好。

国务院办公厅印发《新能源汽车产业发展规划(2021-2035年)》,规划指出:到2035年,纯电动汽车将成为新销售车辆主流,公共领域用车全面实现电动化。

▲

《新能源汽车产业发展规划(2021-2035)》

厂商们也相继宣布产能扩张目标。中创新航产能规划将超500GWh,比亚迪和蜂巢能源规划于2025年实现600GWh,宁德时代6月完成450亿元定增,大手笔投入380亿元用于扩大产能。

动力电池扩产进入快车道,但远水解不了近渴,风口救不了风险。

上游原材料价格应声上涨,下游车企将补贴退坡压力向上转移;高端电池产能不足,低端电池产能过剩;营收攀上历史新高,毛利却集体下滑。

面对“夹心饼干”式现状与诸多不确定因素,如何提升自己中断风险、抵御风险的能力,走出供应链供给困境,成为决定动力电池厂商未来成败的关键因素。

1

不确定因素增加供应链折翼风险

汽车产业具有顺经济周期特点,保持必要的过剩能力一直是其经营策略之一。

动力电池厂商接二连三地布局产能扩张,是为了保证企业获得先占优势,稳定已有市场份额,并在后续的产量和价格竞争中获胜。

但在疫情常态化和逆全球化语境下,这一笔置换已不再划算。

动力电池需要完成配料、电芯制作、PACK组装等生产流程后才能流至整车产业链;整车产业链再将动力电池与电动汽车组装完成,最终输送向市场。

一旦这个链条中的任一环节受阻,链条上的所有单位都将承担难以估量的损失。[图片]今年4月份,蔚来汽车发布官方信息,称因为疫情原因,其位于吉林、上海、江苏等地的供应链合作伙伴自三月份起就已陆续停产,蔚来整车生产因此全部中断。

在此之前,宁德时代也同样遭遇疫情攻击,原料车、出货车被突如其来的疫情拦截在生产基地之外,企业面临停工瘫痪风险。好在这只是一次短暂的管控升级,再加上早有应对准备,宁德时代才得以化险为夷。

疫情暴露供应链脆弱问题,但疫情不是根本原因。

2

建立数字化供应链韧性体系

整体来看,当前的动力电池及新能源车供应链仍未实现一体化构建,上下游企业信息沟通存在滞后和堵塞,各方难以快速反应,提前预判风险更是难上加难。

对动力电池厂商来说,当务之急是尽快完善供应链一体化构建,优化产业结构,提升产业透明度,提高资源利用率,降低整体运作成本。

传统供应链模式在研发、供应、需求和销售之间存在严重壁垒,信息板块分裂、信息数据堵塞,协同协作效果欠佳。

在竞争愈益白热化、环境愈益多变的当下,这一模式所带来的负面影响不仅在于市场敏感度低下,还会直接削弱企业核心竞争力——不但无法在风险来临时及时响应,在其后的恢复重建中也难以迅速找到有效路径、恢复稳定状态。

▲

传统供应链模式

要想保证供应链可持续健康发展,就必须要改变传统制造业发展观念。

借助互联网数字化工具,建立供应链管理平台,采集产品生产过程中的原材料数据信息,通过数据接口实现信息共享,破除数据孤岛,打通供应链协同关系,实现数字供应链韧性建设。

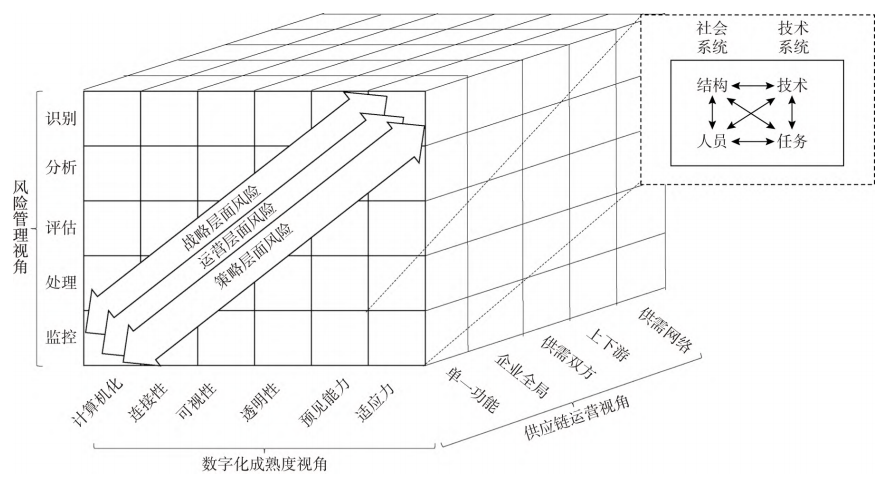

▲

数字供应链风险管理框架

协同合作,并不是简单的1+1连接。

如果过于强调可控而无视供应链实际运行状况,会增加保障实施的成本,侵蚀企业利润;同样地,要是过于强调供应链灵活而无视风险管理,也将增加供应链脆弱性和中断可能性。

那么,要如何平衡这二者之间的关系?

3

基于全供应链的全面质量管理体系

要想构建高效协同协作的韧性供应链,就需要对供应链做出全面性、综合性的评估。

通过对D(交付)、Q(质量)、R(社会责任)、T(技术)、C(成本)的内容边界与核心范畴进行全面考虑和综合建设,才能最终实现综合价值创造、社会责任评估、可持续发展能力的构建和升华。

而这其中,对Q的定义和共识是重中之重。

从单一纵向的供应链到多元融合、敏捷交互的数字化供应链,我们必须明确:随着新一代信息技术在传统产业管理中的应用探索与落地迭代,Quality Engineering需要被重新定位为一个有流程、有体系、有闭环、有迭代的质量工程活动。

要让这一共识科学地应用落地,就要建立起完善的供应链全链质量管控体系,可视化动态管理是其必由之路。

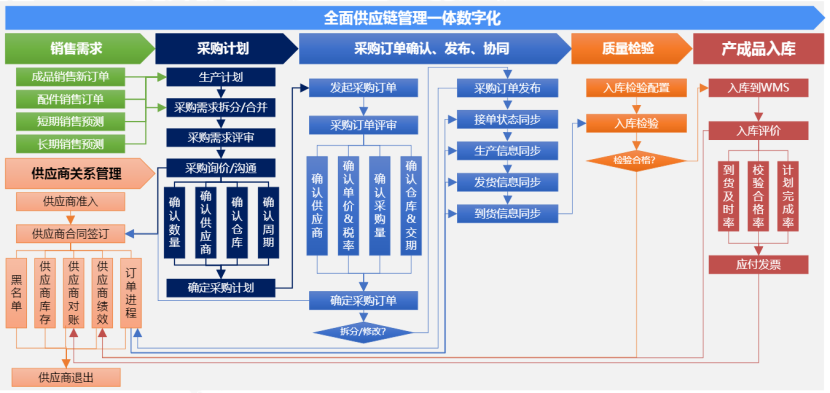

通过搭建供应链管理平台,实现端到端的数据可视化和企业内外部工作流程可视化,增强大数据驱动能力,利用先进分析实施需求预测,针对性调整、制定权变计划,应对各种可能的风险,从而确保供应链高质量稳定运行。

▲

海岸线全面供应链管理一体化数字化方案

在供应商评级可视化、供应链质量可视化

供应链交付与成本可视化

BI引擎支持数据报表动态配置

四大维度实现全面智能的数据分析可视化

当供应商、客户、产品、生产、物流信息、产品设计等各种各样的信息集合至一个层级分明的系统平台之上,信息传递速度自然更快,信息透明追溯同样有了保障。

供应商能随时根据需求准备生产,有效缩短供应链运营时间。企业内部各职能部门也能建立对应的物料风险等级管控系统,基于订单-工单流转的可视化、数字化智慧供应链,基于供应商准入-供应链质量-供应商评级的全面数据集成体系能帮助企业高效决策。

这些沉淀下来的数据,又会流回研发策划端、质量改进端。从源头改进问题,真正意义上融入全生命周期管理,从而促进供应链的数字化韧性之路高效实现。[图片]数字化让供应链上下游有了更多动态连接,也为未知风险预留出动态调整空间;而具有动态调整能力的企业主,能成为产业链、价值链中的数字化建设引领者。

动态调整能力和数字化能力是当下这个时代中理应具备的重要能力。

这是不确定中的最确定。 收起阅读 »

国务院办公厅印发《新能源汽车产业发展规划(2021-2035年)》,规划指出:到2035年,纯电动汽车将成为新销售车辆主流,公共领域用车全面实现电动化。

▲

《新能源汽车产业发展规划(2021-2035)》

厂商们也相继宣布产能扩张目标。中创新航产能规划将超500GWh,比亚迪和蜂巢能源规划于2025年实现600GWh,宁德时代6月完成450亿元定增,大手笔投入380亿元用于扩大产能。

动力电池扩产进入快车道,但远水解不了近渴,风口救不了风险。

上游原材料价格应声上涨,下游车企将补贴退坡压力向上转移;高端电池产能不足,低端电池产能过剩;营收攀上历史新高,毛利却集体下滑。

面对“夹心饼干”式现状与诸多不确定因素,如何提升自己中断风险、抵御风险的能力,走出供应链供给困境,成为决定动力电池厂商未来成败的关键因素。

1

不确定因素增加供应链折翼风险

汽车产业具有顺经济周期特点,保持必要的过剩能力一直是其经营策略之一。

动力电池厂商接二连三地布局产能扩张,是为了保证企业获得先占优势,稳定已有市场份额,并在后续的产量和价格竞争中获胜。

但在疫情常态化和逆全球化语境下,这一笔置换已不再划算。

动力电池需要完成配料、电芯制作、PACK组装等生产流程后才能流至整车产业链;整车产业链再将动力电池与电动汽车组装完成,最终输送向市场。

一旦这个链条中的任一环节受阻,链条上的所有单位都将承担难以估量的损失。[图片]今年4月份,蔚来汽车发布官方信息,称因为疫情原因,其位于吉林、上海、江苏等地的供应链合作伙伴自三月份起就已陆续停产,蔚来整车生产因此全部中断。

在此之前,宁德时代也同样遭遇疫情攻击,原料车、出货车被突如其来的疫情拦截在生产基地之外,企业面临停工瘫痪风险。好在这只是一次短暂的管控升级,再加上早有应对准备,宁德时代才得以化险为夷。

疫情暴露供应链脆弱问题,但疫情不是根本原因。

2

建立数字化供应链韧性体系

整体来看,当前的动力电池及新能源车供应链仍未实现一体化构建,上下游企业信息沟通存在滞后和堵塞,各方难以快速反应,提前预判风险更是难上加难。

对动力电池厂商来说,当务之急是尽快完善供应链一体化构建,优化产业结构,提升产业透明度,提高资源利用率,降低整体运作成本。

传统供应链模式在研发、供应、需求和销售之间存在严重壁垒,信息板块分裂、信息数据堵塞,协同协作效果欠佳。

在竞争愈益白热化、环境愈益多变的当下,这一模式所带来的负面影响不仅在于市场敏感度低下,还会直接削弱企业核心竞争力——不但无法在风险来临时及时响应,在其后的恢复重建中也难以迅速找到有效路径、恢复稳定状态。

▲

传统供应链模式

要想保证供应链可持续健康发展,就必须要改变传统制造业发展观念。

借助互联网数字化工具,建立供应链管理平台,采集产品生产过程中的原材料数据信息,通过数据接口实现信息共享,破除数据孤岛,打通供应链协同关系,实现数字供应链韧性建设。

▲

数字供应链风险管理框架

协同合作,并不是简单的1+1连接。

如果过于强调可控而无视供应链实际运行状况,会增加保障实施的成本,侵蚀企业利润;同样地,要是过于强调供应链灵活而无视风险管理,也将增加供应链脆弱性和中断可能性。

那么,要如何平衡这二者之间的关系?

3

基于全供应链的全面质量管理体系

要想构建高效协同协作的韧性供应链,就需要对供应链做出全面性、综合性的评估。

通过对D(交付)、Q(质量)、R(社会责任)、T(技术)、C(成本)的内容边界与核心范畴进行全面考虑和综合建设,才能最终实现综合价值创造、社会责任评估、可持续发展能力的构建和升华。

而这其中,对Q的定义和共识是重中之重。

从单一纵向的供应链到多元融合、敏捷交互的数字化供应链,我们必须明确:随着新一代信息技术在传统产业管理中的应用探索与落地迭代,Quality Engineering需要被重新定位为一个有流程、有体系、有闭环、有迭代的质量工程活动。

要让这一共识科学地应用落地,就要建立起完善的供应链全链质量管控体系,可视化动态管理是其必由之路。

通过搭建供应链管理平台,实现端到端的数据可视化和企业内外部工作流程可视化,增强大数据驱动能力,利用先进分析实施需求预测,针对性调整、制定权变计划,应对各种可能的风险,从而确保供应链高质量稳定运行。

▲

海岸线全面供应链管理一体化数字化方案

在供应商评级可视化、供应链质量可视化

供应链交付与成本可视化

BI引擎支持数据报表动态配置

四大维度实现全面智能的数据分析可视化

当供应商、客户、产品、生产、物流信息、产品设计等各种各样的信息集合至一个层级分明的系统平台之上,信息传递速度自然更快,信息透明追溯同样有了保障。

供应商能随时根据需求准备生产,有效缩短供应链运营时间。企业内部各职能部门也能建立对应的物料风险等级管控系统,基于订单-工单流转的可视化、数字化智慧供应链,基于供应商准入-供应链质量-供应商评级的全面数据集成体系能帮助企业高效决策。

这些沉淀下来的数据,又会流回研发策划端、质量改进端。从源头改进问题,真正意义上融入全生命周期管理,从而促进供应链的数字化韧性之路高效实现。[图片]数字化让供应链上下游有了更多动态连接,也为未知风险预留出动态调整空间;而具有动态调整能力的企业主,能成为产业链、价值链中的数字化建设引领者。

动态调整能力和数字化能力是当下这个时代中理应具备的重要能力。

这是不确定中的最确定。 收起阅读 »

补齐全面质量管理数字化,再谈动力电池破局

在《十年蝶变与“超车”启示录,中国动力电池会诞生下一个宁德时代吗》一文中我们说到,新能源汽车不惧疫情冲击,在传统汽车行业整体衰颓的情况下走上了一条强势增长之路。

动力电池与之唇齿相依,从整体规模走势来看可谓迎来春天。但花开两朵,各表一枝,潜藏在繁盛之后的危机已蠢蠢欲动。

从自燃事件到召回风波,车企和电池厂商们不断用崩坏的口碑和高额经济损失为质量问题买单。

动力电池何以频频出现质量安全问题?是现行标准滞后,还是检测环节缺漏?

都是,也都不是。

质量拦路虎:难以落地的纸面标准

2015年3月,工信部发布《汽车动力蓄电池行业规范条件》,从产品要求和质量保证能力等七个方面对汽车动力电池行业给出规范意见。但这一《规范》只是一个行业指导性文件,不具备强制效力。

2021年,工信部发布包括《电动汽车用动力蓄电池安全要求》在内的三项强制性国家标准。这是我国动力电池领域第一份强制性国家标准。

2022年,工信部启动动力电池安全相关标准修订工作,进一步提升热失控报警和安全防护水平。这是对前次三项标准的深化升级。

从以上时间脉络和发布力度的走向来看,动力电池行业实际上并不缺少对标准的制定与推行。

问题的关键不在质量标准存在与否,而在质量标准的体系化与落地化。

要实现这一目的,就不能不谈全面质量管理的数字化。

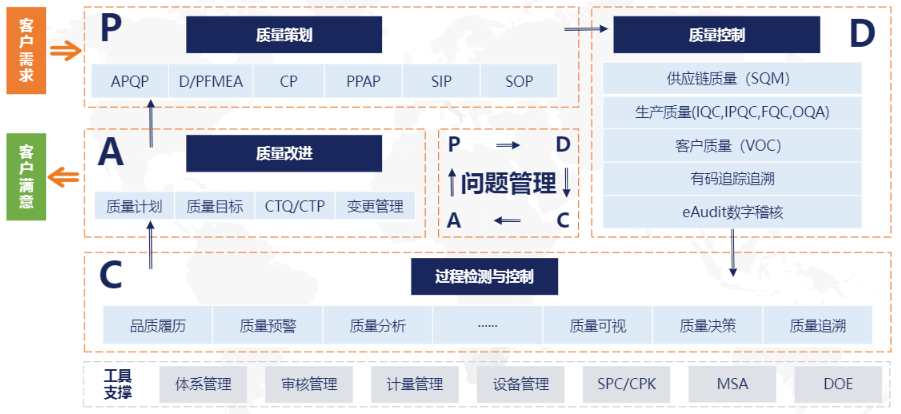

全面的底层逻辑:深度闭环

全要素考虑(人机料法环测),全场景覆盖(研发、制造、供应链、售后等),全成员参与(组织中的全员),是全面质量管理的主要特征。

越来越多的企业投入到全面质量管理之中,但掌握了全要素、全过程、全人员的常识,并不意味着就能把全面质量管理做好。[图片]动力电池是一个系统工程。在设计过程中要考虑使用要求,进行精细设计和充分的实验验证;在制造过程中,要在确保产品性能一致性的同时兼顾成本控制;还要从全产业链和全生命周期来考虑性能、质量和成本的综合平衡。

在实际经营管理中,研发质量、生产质量、供应链质量、客户质量分布在不同组织架构中,彼此之间存在部门墙。组织规模越大,业务打通的阻点就越多,组织关系难以逾越,利益关系更难以挑战。

厂商要想突破成本和质量阻点,利用全面质量管理达成转型自救,就必须要去思考怎么实现深度闭环。

▲

借助PDCA管理方法,基于策划-控制-监测-改进闭环

我们搭建出企业全面质量管理平台

如此,方能用数据驱动交付,提升生产效率,降低制造不良,赋能新产品跨组织协同,缩短研发周期,提高响应市场能力。

聚焦研发质量指标,让质量经验流转

以研发质量闭环为例,我们为实际研发管理提供了一套行之有效的解决方案。

1)要预防、控制、管理质量,确定问题是首要目标

·问题出在哪里?供应商?还是关联零部件?——问题反溯中的发起问题可以帮助质量管理人员找到问题所在;

·通过问题严重度、发生度、探测度、复发率等要素及权重对问题进行分级判断;

·利用人机料法环测寻找直接原因、根本原因、间接原因;

·通过短期&长期对比实施措施验证,围绕研发设计、生产制造、过程检验等多个环节,实现预防&预警问题。

2)建立能够动态刷新的再发经验库至关重要

入库:反溯过程中产生的致命问题、严重问题将流入问题库,相对应的处理流程也将同步更新至FMEA基础库中,关联基础库中同类产品经验,协助设计工程师在设计之初就识别出潜在风险。

出库:当发生率在三个月内降为0或相关原材料不再投入使用时,这些已得到解决的问题会及时出库,免除冗余提醒,保证整个质量管理体系的精细化和高效率运行。

数字化工具,让人找事变成事找人

过去十年,动力电池朝着高端化、智能化、低碳化方向飞速发展,成本大幅下降,能量密度和车辆续驶里程显著提升,结构创新引领全球,传统工业软件的管理功用已不再适配结构和技术如此复杂精密的动力电池。

另一方面,生产要素无时无刻不在产生数据,身处低端产业链向中高端产业链转型的大背景下,数据能否顺利流通,业务流能否清晰建立,线上线下管理理念能否保持畅通,管理流程能够持续优化迭代,同样是考验所在。[图片]

要想解决这些问题,就要让数据发挥最大效能,集成全领域、全过程、全方位的信息。全面质量管理理念要想科学地应用落地,就必须要借助优秀的数字化工具。

一套优秀的数字化工具能实现对数据的高效利用,从实际业务场景出发,完成从“人看数据人找事”到“数据追人事找人”的转变,真正实现数据驱动业务、反哺业务,从而打造可持续的市场竞争力。[图片]

如今,动力电池正迈入新发展阶段,当全面质量管理在企业内部真正实现有机内循环,交付产品零缺陷不再只是理论可能。

把目光投掷至不远的将来,我们仿佛看到一幅波澜壮阔的画卷正徐徐展开——中国的动力电池厂商们用自身的质量底气铺开一条制胜之路,大踏步走向更大的市场、更广阔的未来。 收起阅读 »

动力电池与之唇齿相依,从整体规模走势来看可谓迎来春天。但花开两朵,各表一枝,潜藏在繁盛之后的危机已蠢蠢欲动。

从自燃事件到召回风波,车企和电池厂商们不断用崩坏的口碑和高额经济损失为质量问题买单。

动力电池何以频频出现质量安全问题?是现行标准滞后,还是检测环节缺漏?

都是,也都不是。

质量拦路虎:难以落地的纸面标准

2015年3月,工信部发布《汽车动力蓄电池行业规范条件》,从产品要求和质量保证能力等七个方面对汽车动力电池行业给出规范意见。但这一《规范》只是一个行业指导性文件,不具备强制效力。

2021年,工信部发布包括《电动汽车用动力蓄电池安全要求》在内的三项强制性国家标准。这是我国动力电池领域第一份强制性国家标准。

2022年,工信部启动动力电池安全相关标准修订工作,进一步提升热失控报警和安全防护水平。这是对前次三项标准的深化升级。

从以上时间脉络和发布力度的走向来看,动力电池行业实际上并不缺少对标准的制定与推行。

问题的关键不在质量标准存在与否,而在质量标准的体系化与落地化。

要实现这一目的,就不能不谈全面质量管理的数字化。

全面的底层逻辑:深度闭环

全要素考虑(人机料法环测),全场景覆盖(研发、制造、供应链、售后等),全成员参与(组织中的全员),是全面质量管理的主要特征。

越来越多的企业投入到全面质量管理之中,但掌握了全要素、全过程、全人员的常识,并不意味着就能把全面质量管理做好。[图片]动力电池是一个系统工程。在设计过程中要考虑使用要求,进行精细设计和充分的实验验证;在制造过程中,要在确保产品性能一致性的同时兼顾成本控制;还要从全产业链和全生命周期来考虑性能、质量和成本的综合平衡。

在实际经营管理中,研发质量、生产质量、供应链质量、客户质量分布在不同组织架构中,彼此之间存在部门墙。组织规模越大,业务打通的阻点就越多,组织关系难以逾越,利益关系更难以挑战。

厂商要想突破成本和质量阻点,利用全面质量管理达成转型自救,就必须要去思考怎么实现深度闭环。

▲

借助PDCA管理方法,基于策划-控制-监测-改进闭环

我们搭建出企业全面质量管理平台

如此,方能用数据驱动交付,提升生产效率,降低制造不良,赋能新产品跨组织协同,缩短研发周期,提高响应市场能力。

聚焦研发质量指标,让质量经验流转

以研发质量闭环为例,我们为实际研发管理提供了一套行之有效的解决方案。

1)要预防、控制、管理质量,确定问题是首要目标

·问题出在哪里?供应商?还是关联零部件?——问题反溯中的发起问题可以帮助质量管理人员找到问题所在;

·通过问题严重度、发生度、探测度、复发率等要素及权重对问题进行分级判断;

·利用人机料法环测寻找直接原因、根本原因、间接原因;

·通过短期&长期对比实施措施验证,围绕研发设计、生产制造、过程检验等多个环节,实现预防&预警问题。

2)建立能够动态刷新的再发经验库至关重要

入库:反溯过程中产生的致命问题、严重问题将流入问题库,相对应的处理流程也将同步更新至FMEA基础库中,关联基础库中同类产品经验,协助设计工程师在设计之初就识别出潜在风险。

出库:当发生率在三个月内降为0或相关原材料不再投入使用时,这些已得到解决的问题会及时出库,免除冗余提醒,保证整个质量管理体系的精细化和高效率运行。

数字化工具,让人找事变成事找人

过去十年,动力电池朝着高端化、智能化、低碳化方向飞速发展,成本大幅下降,能量密度和车辆续驶里程显著提升,结构创新引领全球,传统工业软件的管理功用已不再适配结构和技术如此复杂精密的动力电池。

另一方面,生产要素无时无刻不在产生数据,身处低端产业链向中高端产业链转型的大背景下,数据能否顺利流通,业务流能否清晰建立,线上线下管理理念能否保持畅通,管理流程能够持续优化迭代,同样是考验所在。[图片]

要想解决这些问题,就要让数据发挥最大效能,集成全领域、全过程、全方位的信息。全面质量管理理念要想科学地应用落地,就必须要借助优秀的数字化工具。

一套优秀的数字化工具能实现对数据的高效利用,从实际业务场景出发,完成从“人看数据人找事”到“数据追人事找人”的转变,真正实现数据驱动业务、反哺业务,从而打造可持续的市场竞争力。[图片]

如今,动力电池正迈入新发展阶段,当全面质量管理在企业内部真正实现有机内循环,交付产品零缺陷不再只是理论可能。

把目光投掷至不远的将来,我们仿佛看到一幅波澜壮阔的画卷正徐徐展开——中国的动力电池厂商们用自身的质量底气铺开一条制胜之路,大踏步走向更大的市场、更广阔的未来。 收起阅读 »

Daily work 26/10/2022

国庆后一直比较忙,论文要预答辩了,才完成四分之一;期间四个整天的培训,得花时间学习,也明显感觉到记忆力变差了,年纪大了的原因。

今天完成了最后的2023年部门预算,提交给了BU Head审批,之前大概有和他聊过,基本上也没什么问题。明年有太多的事情想做了, QE技能的提升,各个层面人员quality mindset的提升,持续改善文化的建立,完成2个六西格玛项目,整个事业部体系的完善,大量raw data的分析和reporting,quality one page的试行等等,确实很多想做。

晚上回忆了自己在公司两个多月以来做成哪些事,哪些还没做成,为什么没有做成,睡觉前刚好在看《麦肯锡法则》,里面讲到了“一次只做一件事”,大致讲的是:你不可能事必躬亲,如果有一次你把所有的事情都设法做了,就会让周围的人对你产生不切实际的期望,假如没能满足这些期望,将很难重新获得信任。

如果我投入120%的精力,确实能将很多想做的事情都做完,因为目前人力资源有限,open的一个QE职位还在招聘中,所以很多事情自己等不下去,都做了,反思回来确实我不可能时时刻刻都保持120%的精力。 收起阅读 »

今天完成了最后的2023年部门预算,提交给了BU Head审批,之前大概有和他聊过,基本上也没什么问题。明年有太多的事情想做了, QE技能的提升,各个层面人员quality mindset的提升,持续改善文化的建立,完成2个六西格玛项目,整个事业部体系的完善,大量raw data的分析和reporting,quality one page的试行等等,确实很多想做。

晚上回忆了自己在公司两个多月以来做成哪些事,哪些还没做成,为什么没有做成,睡觉前刚好在看《麦肯锡法则》,里面讲到了“一次只做一件事”,大致讲的是:你不可能事必躬亲,如果有一次你把所有的事情都设法做了,就会让周围的人对你产生不切实际的期望,假如没能满足这些期望,将很难重新获得信任。

如果我投入120%的精力,确实能将很多想做的事情都做完,因为目前人力资源有限,open的一个QE职位还在招聘中,所以很多事情自己等不下去,都做了,反思回来确实我不可能时时刻刻都保持120%的精力。 收起阅读 »

10月17日的闲聊

大概是2018年:

刚接触体系的时候,每次客户审核、三方审核都是一脸懵。不理解老师说的是什么意思,不知道他想要的是什么效果 。 每次都有一个疑问:我这样做符不符合体系要求? 老师说的要求是不是体系里的要求,写在哪儿? 那时候总感觉符合体系要求的动作才是正确的动作,促使我们公司的一群人对体系标准特别感兴趣。

然后我们请了很多老师,有全职三方的咨询公司。有时任客户端培训系统的大佬、有客户端的SQE大佬。花了近两年时间,每个周末都安排了培训( VDA6.3、PFMEA、IATF16949、GDT、一顿造。 培训+考试、再培训再考试 ) 10多个人参与了培训,最终有2-3个人较完整的坚持了下来,并有所收获。其余人都对体系有了基本的认知。( 真的特别感谢当时的领导,在人员知识、技能培训上顶着压力给我们制造了那么多机会 。)

后面我们了解了标准、熟悉了条款、知道了审核老师的套路和逻辑、可以提前准备客户审核想看的资料,规划路线。每次审核都能顺利通过。 紧接着灵魂拷问来了: 通过客户的审核,真正的靠体系完善的比例是多少?( 价格+服务占多少 ?) 学习了体系每年能变现多少? 流程让工作更复杂,降低了工作效率? 在这一波灵魂拷问的前提下,团队散了 (走的走、转岗的转岗) 刚刚燃起来的星星之火熄了,剩下零星的火种,心中有火红的内核,头上冒着青烟 。

接着,我们的体系建设回到了最初。没人维护指导文件,没人在乎记录表单,知道公司有程序文件这个东西的人少了 。 是不是不该在继续推行体系了,因为那没有用。 还是我们打开的方式不对。 剩下的火种需要思考 。

最不想提及的是整个过程中与老板的沟通( 我觉得这个做的最烂 ) 更多的情况下,他有他很多的想法,我有我的视角, 沟通的时候,他气势磅礴,顿感自己胸无点墨 。 好不容易在想法层面上达成一致,老板又觉得我只会说理论,没有办法变现。 我真是服了我自己的沟通能力 。 ( 在企业没有领导支持,真心是的不好玩)

2022年, 小小的火种在制造部门辅助建立流程 。

现在我的关注点更多的在人身上 。比如: 一个学生进了车间 ,他的学徒工资 2000元,学习周期3个月。 那么我会告诉他,3个月后,他需要达到什么样的技术水平,综合师傅的评价,才能通过我们的考核。正式学徒的工资是多少 。 正式学徒后,他需要达到什么样的技术水平及能力,到达师傅级的工资 。 我常说,你能拿多少钱不是我说了算 ,我们标准就在那里,你达到了,过来找我,通过考核,你就能拿多少工资 。

有些学徒已经成长为了师傅,我会告诉他:你可以有三种选择 , 第一种是就在本组继续工作,好处是,你可以在自己熟悉的领域工作,坏处是,你涨薪的幅度会比较慢 。 第二种,如果你可以申请当组长,好处是组长的薪资、福利、机会会更多。但是你需要承担更多的责任,学习更多的内容 。 第三种,如果你不想往管理上发展,我可以协调你到平行岗位学习 。 能够让你一直保持新鲜感,日后成为多功能技术人员。种种如是 。

当我们的兄弟成长为组长后,经过2-3年的磨练,工作开始变得得心应手。 组内人员稳定,技能娴熟、设备状态良好,每日工作进展顺利。他就可以开始申请调岗或晋升。 通常想晋升为部长或经理,我预先设置了几个前置条件 。 第一个:你需要有一个接班人( 同事认可的接班人,不然就算让你调岗了,你也会被迫回来 ) 。 第二个: 在此之前,你需要有2-3个以上岗位的轮岗经验,目的是让你能够多方位的进行思考 , 也就是我们常说的增加你的管理成熟度 。 30-35岁,以我目前的见解,我觉得这个年龄区间的人,能达到这个阶段算是不错。 ( 我更多见识的是民企,200人左右的那种。希望这两年努努力,去大公司见识见识。 )

不过说到这里,我真切的感觉到平台的重要性,平台又多取决于学历。好好学习才是硬道理 。

当了部门管理者,事实上已经可以算是一个中层的管理着了( 小企业)工作的内容更多的是管理, 管理部门人才的梯队( 学徒-师傅-组长-主管)的建设。 设备的维护、稼动率 。流程是否顺畅 ( 比如一个小组,他们组的人员做事是否有效率,风气怎么样,人员结构怎么样,设备维护的怎么样,现场5S整理的怎么样) 来验证,这个组的组长是否有领导的能力。 他缺乏哪方面的技能,如何去培养他。( 他适合用什么样的方式沟通、交流)

一个部门,能不能高效、底成本的完成公司制定的战略( 任务 ),部门人才的梯队建设、部门间的协调又可以用来验证,这个部门的负责人能不能胜任这个岗位。

有一次,需要对一个组长进行任命:

一位是,我平时的酒友,认识很多年了,对公司的业务类型很熟悉, 沟通也不错,主要是很熟,做事稳定,创新少 。

一位是刚入职不够,有很多自己的想法,对公司的业务类型不太熟悉,沟通上稍微有点急躁 ,工作经验丰富。

我选了前者,结果后者走了。 说实话现在都感觉有点后悔,因为前者虽然技术成熟,沟通顺畅,但是对人、对管理没有感觉。 不会出大乱子,但是理论上并不会做成好的成绩。 ( 这一点已经得到的印证) 管理的感觉就像这样 ,一个错误的决定,很可能就会损伤一个组的士气 。 如果看不到这些微妙的变化,管理的部门就不会做出好的成绩 。

流程起什么作用呢?

我们选人需要流程、标准。很庆幸那时候的体系培训,让流程来帮助我们管理,让管理的简单化、固定化 。 有创新了更新流程,没有创新维护流程,为的就是保证过程的一致性,减少异常发生。 预防混乱 。 管理者还有一个任务就是想方设法让人的工作更轻松,( 能电子扫描的,尽量不手写等等 ) 让兄弟有盼头,回报会延迟,但是肯定会来 。 管理是啥: 管人+理事 。不同阶段的人,有不同的管理成熟度要求 。 员工只需要管理好个人。 组长需要管理组员、作业标准、设备等 。

到了部长后的路怎么走呢?

30岁-40岁,似乎还有十年“风光”的光景,但是我同样看到了深深的时间陷阱。 如果我们被“风光”欺骗, 停止学习,那么40岁的时候,就是注定被淘汰的时候 。这个陷阱埋的是真心好。

前辈们,你们30岁的时候是怎么做的 ? 收起阅读 »

刚接触体系的时候,每次客户审核、三方审核都是一脸懵。不理解老师说的是什么意思,不知道他想要的是什么效果 。 每次都有一个疑问:我这样做符不符合体系要求? 老师说的要求是不是体系里的要求,写在哪儿? 那时候总感觉符合体系要求的动作才是正确的动作,促使我们公司的一群人对体系标准特别感兴趣。

然后我们请了很多老师,有全职三方的咨询公司。有时任客户端培训系统的大佬、有客户端的SQE大佬。花了近两年时间,每个周末都安排了培训( VDA6.3、PFMEA、IATF16949、GDT、一顿造。 培训+考试、再培训再考试 ) 10多个人参与了培训,最终有2-3个人较完整的坚持了下来,并有所收获。其余人都对体系有了基本的认知。( 真的特别感谢当时的领导,在人员知识、技能培训上顶着压力给我们制造了那么多机会 。)

后面我们了解了标准、熟悉了条款、知道了审核老师的套路和逻辑、可以提前准备客户审核想看的资料,规划路线。每次审核都能顺利通过。 紧接着灵魂拷问来了: 通过客户的审核,真正的靠体系完善的比例是多少?( 价格+服务占多少 ?) 学习了体系每年能变现多少? 流程让工作更复杂,降低了工作效率? 在这一波灵魂拷问的前提下,团队散了 (走的走、转岗的转岗) 刚刚燃起来的星星之火熄了,剩下零星的火种,心中有火红的内核,头上冒着青烟 。

接着,我们的体系建设回到了最初。没人维护指导文件,没人在乎记录表单,知道公司有程序文件这个东西的人少了 。 是不是不该在继续推行体系了,因为那没有用。 还是我们打开的方式不对。 剩下的火种需要思考 。

最不想提及的是整个过程中与老板的沟通( 我觉得这个做的最烂 ) 更多的情况下,他有他很多的想法,我有我的视角, 沟通的时候,他气势磅礴,顿感自己胸无点墨 。 好不容易在想法层面上达成一致,老板又觉得我只会说理论,没有办法变现。 我真是服了我自己的沟通能力 。 ( 在企业没有领导支持,真心是的不好玩)

2022年, 小小的火种在制造部门辅助建立流程 。

现在我的关注点更多的在人身上 。比如: 一个学生进了车间 ,他的学徒工资 2000元,学习周期3个月。 那么我会告诉他,3个月后,他需要达到什么样的技术水平,综合师傅的评价,才能通过我们的考核。正式学徒的工资是多少 。 正式学徒后,他需要达到什么样的技术水平及能力,到达师傅级的工资 。 我常说,你能拿多少钱不是我说了算 ,我们标准就在那里,你达到了,过来找我,通过考核,你就能拿多少工资 。

有些学徒已经成长为了师傅,我会告诉他:你可以有三种选择 , 第一种是就在本组继续工作,好处是,你可以在自己熟悉的领域工作,坏处是,你涨薪的幅度会比较慢 。 第二种,如果你可以申请当组长,好处是组长的薪资、福利、机会会更多。但是你需要承担更多的责任,学习更多的内容 。 第三种,如果你不想往管理上发展,我可以协调你到平行岗位学习 。 能够让你一直保持新鲜感,日后成为多功能技术人员。种种如是 。

当我们的兄弟成长为组长后,经过2-3年的磨练,工作开始变得得心应手。 组内人员稳定,技能娴熟、设备状态良好,每日工作进展顺利。他就可以开始申请调岗或晋升。 通常想晋升为部长或经理,我预先设置了几个前置条件 。 第一个:你需要有一个接班人( 同事认可的接班人,不然就算让你调岗了,你也会被迫回来 ) 。 第二个: 在此之前,你需要有2-3个以上岗位的轮岗经验,目的是让你能够多方位的进行思考 , 也就是我们常说的增加你的管理成熟度 。 30-35岁,以我目前的见解,我觉得这个年龄区间的人,能达到这个阶段算是不错。 ( 我更多见识的是民企,200人左右的那种。希望这两年努努力,去大公司见识见识。 )

不过说到这里,我真切的感觉到平台的重要性,平台又多取决于学历。好好学习才是硬道理 。

当了部门管理者,事实上已经可以算是一个中层的管理着了( 小企业)工作的内容更多的是管理, 管理部门人才的梯队( 学徒-师傅-组长-主管)的建设。 设备的维护、稼动率 。流程是否顺畅 ( 比如一个小组,他们组的人员做事是否有效率,风气怎么样,人员结构怎么样,设备维护的怎么样,现场5S整理的怎么样) 来验证,这个组的组长是否有领导的能力。 他缺乏哪方面的技能,如何去培养他。( 他适合用什么样的方式沟通、交流)

一个部门,能不能高效、底成本的完成公司制定的战略( 任务 ),部门人才的梯队建设、部门间的协调又可以用来验证,这个部门的负责人能不能胜任这个岗位。

有一次,需要对一个组长进行任命:

一位是,我平时的酒友,认识很多年了,对公司的业务类型很熟悉, 沟通也不错,主要是很熟,做事稳定,创新少 。

一位是刚入职不够,有很多自己的想法,对公司的业务类型不太熟悉,沟通上稍微有点急躁 ,工作经验丰富。

我选了前者,结果后者走了。 说实话现在都感觉有点后悔,因为前者虽然技术成熟,沟通顺畅,但是对人、对管理没有感觉。 不会出大乱子,但是理论上并不会做成好的成绩。 ( 这一点已经得到的印证) 管理的感觉就像这样 ,一个错误的决定,很可能就会损伤一个组的士气 。 如果看不到这些微妙的变化,管理的部门就不会做出好的成绩 。

流程起什么作用呢?

我们选人需要流程、标准。很庆幸那时候的体系培训,让流程来帮助我们管理,让管理的简单化、固定化 。 有创新了更新流程,没有创新维护流程,为的就是保证过程的一致性,减少异常发生。 预防混乱 。 管理者还有一个任务就是想方设法让人的工作更轻松,( 能电子扫描的,尽量不手写等等 ) 让兄弟有盼头,回报会延迟,但是肯定会来 。 管理是啥: 管人+理事 。不同阶段的人,有不同的管理成熟度要求 。 员工只需要管理好个人。 组长需要管理组员、作业标准、设备等 。

到了部长后的路怎么走呢?

30岁-40岁,似乎还有十年“风光”的光景,但是我同样看到了深深的时间陷阱。 如果我们被“风光”欺骗, 停止学习,那么40岁的时候,就是注定被淘汰的时候 。这个陷阱埋的是真心好。

前辈们,你们30岁的时候是怎么做的 ? 收起阅读 »

十年蝶变与“超车”启示录,中国动力电池会诞生下一个宁德时代吗

出乎很多人意料的是,曾经不被看好的新能源汽车在几年时间里交出了一张优秀答卷。

虽受疫情寒冬冲击,但从产销数据和消费者认知来看,新能源汽车行业依然保持着高速而稳定的增长。

2021年,全球售出新能源汽车近681万辆,中国新能源汽车销量突破350万辆,占据全球份额50%有余;

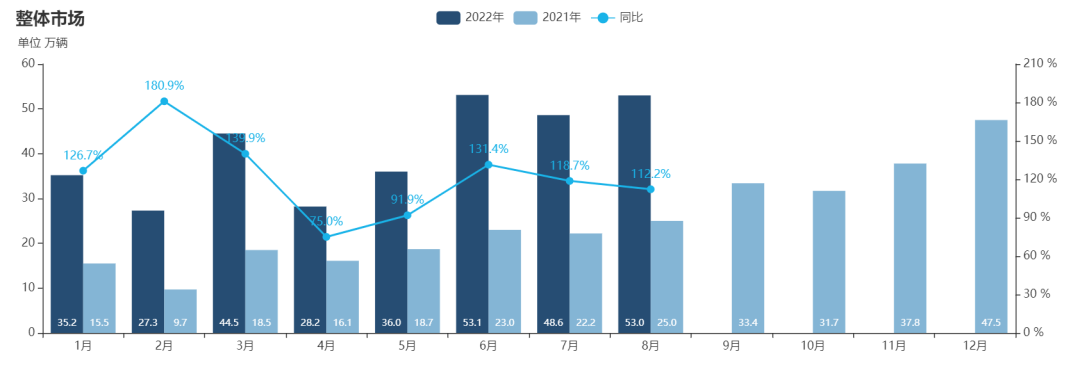

2022年,中国新能源汽车产销在上半年便已分别达到327.9万辆和319.4万辆,同比均增长1.2倍,市场占有率已达21.6%。

▲

2021、2022年新能源汽车销量对比图

(数据来源:乘用车市场信息联合会)

传统燃油车企或主动或被动转型,互联网大厂们纷纷躬身入局。风再起时,新能源汽车正从转型升级的先锋力量发展成为汽车产业的主导性力量。

中国的新能源汽车,稳站C位。

而与此比肩、同样呈现一片繁荣之势的,是被视作新能源汽车心脏的动力电池。

01

动力电池

十年蝶变,机会丛生

和新能源汽车一样,动力电池也走过一段颇具波澜的发展之路。

故事要从一场十年前的官司说起。

2012年4月9日,北京第一中级人民法院驳回加拿大魁北克水电公司上诉,维持“专利无效”的一审判决。

磷酸铁锂电池的制造技术专利一锤定音,国内电池厂商们省下1000万美元专利入门费,和每吨2500美元的天价授权费。

某种程度上,这成为一个至关重要的起点,为中国动力电池的发展增添上浓墨重彩的一笔。

自此,中国的动力电池开始大踏步前进。

十年前,动力电池市场由日韩主导;十年后,曾经主做电池集成的中国动力电池,形成了涵盖材料研发、电池生产、回收利用、设备支撑的全球最全、规模最大的动力电池产业体系。

据市场研究机构SNE Research数据,2022年上半年,全球排名前十的动力电池厂商,有六家来自中国,合计市场份额56%,其中宁德时代的市场份额从此前的28%提升至34%。

中国动力电池行业之所以能在短时间内取得迅猛发展,离不开国家战略层面的强有力支持。中国汽车动力电池产业创新联盟副秘书长认为:“国家明确了新能源汽车的战略定位后,动力电池行业得到了各方重视。”

可从近年来相继出台的动力电池相关政策窥见一二:“十一五”规划开始提倡混动力汽车研发;“十二五”时期明确要加快新能源汽车发展进程任务;“十三五”规划中提及要大力发展新能源汽车等战略性新兴企业;“十四五”规划聚焦细分赛道,动力电池成为关键技术突破环节。

与此同时,无数资本也争相入局。今年以来,蜂巢能源、欣旺达、中创新航等电池独角兽在资本加持下化身行业焦点,动力电池成为VC/PE眼中炙手可热的新星。

国家重点关注、宏观政策护航、资本市场助推,我国动力电池行业正在完成从“中国制造”到“中国智造”的重大飞跃。

面对巨大增量空间,国内电池厂商摩拳擦掌、虎视眈眈,誓要在这场看不见硝烟的竞争中,重新掌握行业洗牌的主动权。

然而,一切真如我们所看见的那样吗?

02

放不下的达摩克里斯之剑

一边是动力电池的产销两旺,一边是新能源汽车的事故频发。

# 消费信任危机

今年7月底,台湾知名艺人兼赛车手林志颖在驾驶特斯拉时不慎撞上路边护栏,在林志颖及其儿子被好心人施救后的5秒内,车辆便燃烧起来,数分钟内烧得只剩骨架。

新能源汽车再一次站上风口浪尖,有关“新能源汽车到底安全与否”的质疑与探询再度回归主流舆论场,苦心孤诣塑造的消费者认知面临崩塌,不少人甚至闻“电”色变。

这自然不是新能源汽车的第一次事故,短期看来也不会是最后一次。

应急管理部门公布的数据显示,仅在2022年第1季度,就有640起电动汽车自燃事故,对比去年同期上升32%,平均1天烧掉7辆车。

一而再再而三发生的自燃事件,让悬置在空中的安全问题成为对行业的某种公开处刑,对迟迟没有得到妥帖解决方案的消费者来说,信任的绳索随时可以割舍。

身为新能源汽车心脏的动力电池,不可避免地感到唇亡齿寒。事实上,我们很难将其看作无妄之灾,据相关调研报告分析,绝大部分事故的确与动力电池有关。

# 产品质量危机

整体来看,导致新能源汽车起火的主要成因可以概括为电池产生过热现象、电池发生老化、电池遭受碰撞、电池高负荷运行。

早在几年前,中国科学院院士、汽车动力系统专家欧阳明高就指出:这些事故的主体原因是产品质量问题。

所谓产品质量问题,就是指产品在设计、制造、验证、使用过程中没有严格遵守相关技术标准和规范,主要包括电池产品测试验证不足、车辆使用过程中可靠性变化和充电安全管理技术有问题三类。

动力电池厂商和整个新能源汽车行业要想实现可持续发展,就必须解决动力电池质量问题。

当前,行业内已在实行较为完善的标准,并持续推进着涉及低温电性能、寿命、热管理系统性能等在内的有益补充标准,不断拓宽着现有动力电池安全性评估维度和手段,力图从根源消减质量安全隐患。

而对动力电池厂商们而言,怎么让纸面标准落地,或将成为极具紧迫性的一大棘手考验。

# 资源紧缺危机

另一方面,阶段性的供需结构错配在大幅度提高动力电池的生产制造成本,盈利问题也是摆在厂商们面前的一座大山。

新能源汽车销量稳定增长,下游企业采购备货意愿持续增强,带动上游原材料需求同步高增长。尽管我国锂资源种类丰富,储量排名世界第四。但相比国外优质资源,国内的锂资源存在成分复杂、提取难度相对较大且产量有限的问题。

在经过4月份短暂的价格回调之后,碳酸锂价格再次上涨。上海钢联9月数据显示,碳酸锂价格上涨至1500元/吨,均价报出51.5万元/吨。一年时间内,碳酸锂价格暴涨十倍。

数据来源:上海钢联

“动力电池的成本已经占到电动车成本近40%-60%,那我们现在不是在给宁德时代打工吗?”今年7月底的世界动力电池大会上,广汽集团董事长语出惊人。对此,宁德时代做出回应:“上游原材料炒作带来了产业链短期的困扰......我们也在盈利的边缘挣扎。”

宁德时代所言非虚。从披露的财务数据看,2022年Q1,宁德时代营收达到486.78亿元,大涨153.97%;但净利润只有14.93亿元,同比下降23.62%。

扩产堵不上缺口,增收但不增利。纵然是行业内毋庸置疑的“大哥”,宁德时代也躲不掉同一种难题。

如何应对原材料短缺以及由此引发的一系列连锁问题,成为整个动力电池行业所要解决的主要问题。

进退维谷的动力电池厂商们,该何去何从?

03

突围路标:质量与产能

动力电池本身是一个技术更迭相当迅速的行业,经历过铅酸电池、镍氢电池、锂电池等几轮技术迭代,宁德时代更是靠着“三元锂电池”一跃成为全球顶尖的电池巨头。

要想和占据动力电池行业半壁江山的龙头企业争夺市场,实现自身的可持续发展,腰部动力电池厂商万不可轻率扩产。

产品层面的质量管理和创新研发必不可少,产能层面的供应链协同与资源调配效率不可或缺。

在所有既定又不可控的因素中,提升质量、优化产能或许是最能把握又最能见效的途径之一。如此或能更快走出产业泥淖,在竞争激烈的市场中脱颖而出,甚而弯道超车,成为下一个“宁德时代”。

在后续的推文中,我们将围绕【质量提升】和【产能提升】进行进一步分析,并提供具体可参考的解决方案。

欢迎您持续关注。

【你如何看待动力电池的危与机?

厂商应该如何有效应对?】

欢迎来评论区留言参与讨论

期待认识犀利有见地又风趣幽默的你~

【你如何看待动力电池的危与机?厂商该如何有效应对】

欢迎来评论区留言参与讨论

同时说明你的岗位和所在行业

优质评论将有惊喜掉落哦

期待认识犀利有见地的你~ 收起阅读 »

虽受疫情寒冬冲击,但从产销数据和消费者认知来看,新能源汽车行业依然保持着高速而稳定的增长。

2021年,全球售出新能源汽车近681万辆,中国新能源汽车销量突破350万辆,占据全球份额50%有余;

2022年,中国新能源汽车产销在上半年便已分别达到327.9万辆和319.4万辆,同比均增长1.2倍,市场占有率已达21.6%。

▲

2021、2022年新能源汽车销量对比图

(数据来源:乘用车市场信息联合会)

传统燃油车企或主动或被动转型,互联网大厂们纷纷躬身入局。风再起时,新能源汽车正从转型升级的先锋力量发展成为汽车产业的主导性力量。

中国的新能源汽车,稳站C位。

而与此比肩、同样呈现一片繁荣之势的,是被视作新能源汽车心脏的动力电池。

01

动力电池

十年蝶变,机会丛生

和新能源汽车一样,动力电池也走过一段颇具波澜的发展之路。

故事要从一场十年前的官司说起。

2012年4月9日,北京第一中级人民法院驳回加拿大魁北克水电公司上诉,维持“专利无效”的一审判决。

磷酸铁锂电池的制造技术专利一锤定音,国内电池厂商们省下1000万美元专利入门费,和每吨2500美元的天价授权费。

某种程度上,这成为一个至关重要的起点,为中国动力电池的发展增添上浓墨重彩的一笔。

自此,中国的动力电池开始大踏步前进。

十年前,动力电池市场由日韩主导;十年后,曾经主做电池集成的中国动力电池,形成了涵盖材料研发、电池生产、回收利用、设备支撑的全球最全、规模最大的动力电池产业体系。

据市场研究机构SNE Research数据,2022年上半年,全球排名前十的动力电池厂商,有六家来自中国,合计市场份额56%,其中宁德时代的市场份额从此前的28%提升至34%。

中国动力电池行业之所以能在短时间内取得迅猛发展,离不开国家战略层面的强有力支持。中国汽车动力电池产业创新联盟副秘书长认为:“国家明确了新能源汽车的战略定位后,动力电池行业得到了各方重视。”

可从近年来相继出台的动力电池相关政策窥见一二:“十一五”规划开始提倡混动力汽车研发;“十二五”时期明确要加快新能源汽车发展进程任务;“十三五”规划中提及要大力发展新能源汽车等战略性新兴企业;“十四五”规划聚焦细分赛道,动力电池成为关键技术突破环节。

与此同时,无数资本也争相入局。今年以来,蜂巢能源、欣旺达、中创新航等电池独角兽在资本加持下化身行业焦点,动力电池成为VC/PE眼中炙手可热的新星。

国家重点关注、宏观政策护航、资本市场助推,我国动力电池行业正在完成从“中国制造”到“中国智造”的重大飞跃。

面对巨大增量空间,国内电池厂商摩拳擦掌、虎视眈眈,誓要在这场看不见硝烟的竞争中,重新掌握行业洗牌的主动权。

然而,一切真如我们所看见的那样吗?

02

放不下的达摩克里斯之剑

一边是动力电池的产销两旺,一边是新能源汽车的事故频发。

# 消费信任危机

今年7月底,台湾知名艺人兼赛车手林志颖在驾驶特斯拉时不慎撞上路边护栏,在林志颖及其儿子被好心人施救后的5秒内,车辆便燃烧起来,数分钟内烧得只剩骨架。

新能源汽车再一次站上风口浪尖,有关“新能源汽车到底安全与否”的质疑与探询再度回归主流舆论场,苦心孤诣塑造的消费者认知面临崩塌,不少人甚至闻“电”色变。

这自然不是新能源汽车的第一次事故,短期看来也不会是最后一次。

应急管理部门公布的数据显示,仅在2022年第1季度,就有640起电动汽车自燃事故,对比去年同期上升32%,平均1天烧掉7辆车。

一而再再而三发生的自燃事件,让悬置在空中的安全问题成为对行业的某种公开处刑,对迟迟没有得到妥帖解决方案的消费者来说,信任的绳索随时可以割舍。

身为新能源汽车心脏的动力电池,不可避免地感到唇亡齿寒。事实上,我们很难将其看作无妄之灾,据相关调研报告分析,绝大部分事故的确与动力电池有关。

# 产品质量危机

整体来看,导致新能源汽车起火的主要成因可以概括为电池产生过热现象、电池发生老化、电池遭受碰撞、电池高负荷运行。

早在几年前,中国科学院院士、汽车动力系统专家欧阳明高就指出:这些事故的主体原因是产品质量问题。

所谓产品质量问题,就是指产品在设计、制造、验证、使用过程中没有严格遵守相关技术标准和规范,主要包括电池产品测试验证不足、车辆使用过程中可靠性变化和充电安全管理技术有问题三类。

动力电池厂商和整个新能源汽车行业要想实现可持续发展,就必须解决动力电池质量问题。

当前,行业内已在实行较为完善的标准,并持续推进着涉及低温电性能、寿命、热管理系统性能等在内的有益补充标准,不断拓宽着现有动力电池安全性评估维度和手段,力图从根源消减质量安全隐患。

而对动力电池厂商们而言,怎么让纸面标准落地,或将成为极具紧迫性的一大棘手考验。

# 资源紧缺危机

另一方面,阶段性的供需结构错配在大幅度提高动力电池的生产制造成本,盈利问题也是摆在厂商们面前的一座大山。

新能源汽车销量稳定增长,下游企业采购备货意愿持续增强,带动上游原材料需求同步高增长。尽管我国锂资源种类丰富,储量排名世界第四。但相比国外优质资源,国内的锂资源存在成分复杂、提取难度相对较大且产量有限的问题。

在经过4月份短暂的价格回调之后,碳酸锂价格再次上涨。上海钢联9月数据显示,碳酸锂价格上涨至1500元/吨,均价报出51.5万元/吨。一年时间内,碳酸锂价格暴涨十倍。

数据来源:上海钢联

“动力电池的成本已经占到电动车成本近40%-60%,那我们现在不是在给宁德时代打工吗?”今年7月底的世界动力电池大会上,广汽集团董事长语出惊人。对此,宁德时代做出回应:“上游原材料炒作带来了产业链短期的困扰......我们也在盈利的边缘挣扎。”

宁德时代所言非虚。从披露的财务数据看,2022年Q1,宁德时代营收达到486.78亿元,大涨153.97%;但净利润只有14.93亿元,同比下降23.62%。

扩产堵不上缺口,增收但不增利。纵然是行业内毋庸置疑的“大哥”,宁德时代也躲不掉同一种难题。

如何应对原材料短缺以及由此引发的一系列连锁问题,成为整个动力电池行业所要解决的主要问题。

进退维谷的动力电池厂商们,该何去何从?

03

突围路标:质量与产能

动力电池本身是一个技术更迭相当迅速的行业,经历过铅酸电池、镍氢电池、锂电池等几轮技术迭代,宁德时代更是靠着“三元锂电池”一跃成为全球顶尖的电池巨头。

要想和占据动力电池行业半壁江山的龙头企业争夺市场,实现自身的可持续发展,腰部动力电池厂商万不可轻率扩产。

产品层面的质量管理和创新研发必不可少,产能层面的供应链协同与资源调配效率不可或缺。

在所有既定又不可控的因素中,提升质量、优化产能或许是最能把握又最能见效的途径之一。如此或能更快走出产业泥淖,在竞争激烈的市场中脱颖而出,甚而弯道超车,成为下一个“宁德时代”。

在后续的推文中,我们将围绕【质量提升】和【产能提升】进行进一步分析,并提供具体可参考的解决方案。

欢迎您持续关注。

【你如何看待动力电池的危与机?

厂商应该如何有效应对?】

欢迎来评论区留言参与讨论

期待认识犀利有见地又风趣幽默的你~

【你如何看待动力电池的危与机?厂商该如何有效应对】

欢迎来评论区留言参与讨论

同时说明你的岗位和所在行业

优质评论将有惊喜掉落哦

期待认识犀利有见地的你~ 收起阅读 »

工厂审核的那些苦逼事儿

服务了很多年的制造型企业,总是要面对各种各类的审核,有客户的审核、认证的审核、政府安全的审核、质量管理体系的审核等等,想想开一家制造型的公司真的是不容易,前几天刚刚完成了公司年度的质量管理体系审核,颇有感触,今天就来说说。

工厂审核按流程大致可以分为以下几个内容,审核的通知、审核的准备、审核的过程、审核结束后整改、审核后的企业内部总结或检讨。接下来就是逐一吐槽的时候,首先讲一下审核的通知,通常认证的审核或质量管理体系的审核都会提前通知,至少也是有一个星期以上,偶尔也会碰到个别的到了公司大门口才通知的,提前通知对于工厂来说是件好事情,毕竟有了足够的时间做准备,重大一点的审核就要进行迎审会议说明了,哪个部门该干些什么事情,提前准备好,主导部门就要去跟进。我是主导了很多年,中小型企业在这方面做得比较被动,大家对这些审核都不是特别的重视,公司高层也只是口头上的重视,先过得了一关再说;很多时候我在找大家要东西、要配合的时候,都是特别的无奈,甚至有个别的老江湖还会告诉你:只要这个(做了个中国人都是熟悉的给钱的手势)到位,其他的都不是问题。虽然说我们不排除中国的人情关系中会有这个手势上的东西,但是基本的资料要有呀,我在做审核准备资料确认的过程中,经常发现牛头不对马嘴的东西,开始是愤怒,不能理解,慢慢的也就习以为常了,然后我就变成了老江湖,变成了自己曾经讨厌的那个人。

总体来说在审核通知下来后的准备工作中,最想吐以下三点。其一是配合部门不重视,高层领导都很无奈;第二点就是不清楚该干啥的部门负责人,又不愿意接受和聆听,通常会碰到比较多的说法是“这个东西在我们公司是实现不了的”,最后即使是审核的应付过了,但是王二麻子仍旧是王二麻子,不会因为每次的洗礼而变成了王一麻子,套用领导经常讲的一句话“从去年到今年,时光在流逝,我们除了老了一岁以外,其他的没有任何改变”,毕竟是领导呀,讲话就是能厉害,能够点到事情的本质。还有第三点,就是领导作用,领导在这个资料准备的过程中,会经常问一句:准备好了没有?我认为这是一个没有答案的问题,因为什么样的准备才算好,是没有标准答案的,就跟中餐和西餐一样,西餐告诉你一斤肉,放30克的盐,那叫标准,如果你吃的时候觉得淡了或者咸了,那是你个人口味的问题;但是中餐会告诉你,大概一斤的肉,放适量的盐,最终淡了或者咸了,以吃的人的真实反馈为主,所以是“适量的盐”而不是“30克的盐”,刚开始我会回答说具体做了哪些事情,然后领导会指点一番,不满意的走开了;后来我就会说:我把我能想得到的,都准备了,多么虚无缥缈一个的回答,体现出了中国人谦卑的素养,因为没有标准答案的事情确实不好回答,到现在我也还是不明白,到底领导想要听到的答案是什么。这就是审核通知和准备的苦逼过程。

时光荏苒,岁月穿梭,该来的始终是要来的,那些所谓的老师或是大客户终于在我们盼星星盼月亮的某一天出现了,在一番客套和指引之后开始了审核的工作,大致的流程是这样子的,公司简介(这个内容通常是审核主导部门来做,有一次放了个新人来简介,说得不是特别好,被销售的同事投诉了,领导又找谈话了一番,后来就是我自己做了)--资料的确认--现场审核--末次会议,然后审核方就会输出一些问题点,给我们改进,有的是向他们自己的公司交差,有的确实是抱着工作任务来的,通常后者都是年轻人。当然在这个过程中,陪同审核的人员确实也是有学到东西的,开阔了眼界,知道别的公司是怎么做的,利于个人成长。不过想要把客户/审核老师身上的东西在自己公司内部实现,通常不容易,我试过几次,都不成功,大多数人是不愿接受新事物的,谁会闲得没有事情做瞎折腾呀。审核的过程时间是漫长的,墙上的时钟仿佛也在看着笑话,我走慢点,看你们怎么出糗。其实真正的大客户是真的抱着辅导供应商的态度来的,称得上老师二字,比如戴尔的王工等,真的像我的数学老师一样指导着我们,受益匪浅。反倒有些本土客户,趾高气昂的,一副员外的样子,大公司来小公司监工的,恨不得让我叫他一声爷,如果叫了他能让我通过,倒也还好,主要是你让他成为了爷,他也不一定看得上你,最让人苦笑不得的也有两点。一是公司的领导在审核的末次总结的时候,会和客户站在统一战线,数落你的问题,偶然间飘来一句:之前我就和你说过这个问题了。最后审核结束后,会美其名曰“我们这样子做是尊重客户”,我很想说:您老人家尊重客户,也不能是站在我的痛苦之上进行呀,把我贬得多低呀。第二点是,很多地方是做得真不好,太尴尬了,一个记录拿出来空缺一大块,标准是A,实际做的是B,数据都超出标准了还判定合格……看得我真想飙脏话,好不容易在客户面前建立了点自信,居然会范这种错误,我AB你的CD呀,你不是打我的脸吗?闭着眼睛写的数据吗?…………,后来慢慢的也就淡定了许多,也学着领导站在客户的角度指点了一番(人果然是会变的,就好像以前我不认同我父亲的做法,后来我变成了他)。秒针滴答滴答在流逝,终于到了12点,终于到了17点,终于送走了大师们,提包躬身指引,送到楼下,对着渐行渐远的汽车微笑招手,让我不禁想起偶像剧里面离别的场景(你在那边好好的,记得给我写信),接下来就是整改的过程,因为大师们虽然走了,但是江湖上还是会有他们的传说的。

整改的过程也是挺无奈的,通常大一点的审核输出的问题点,都不是一个部门所能完成的,需要跨部门合作和沟通,共同解决,这种情况下阻力就比较大,有的同志是应付性的提交,根本满足不了客户的需求,有的同志根本就不提供整改报告,或是很久很慢,用他们的说法就是,那是你们审核对接部门的事情。客户在催(通常是七个工作日要回复),销售的同事在催,领导告诉你:我不想听到这些理由,我要看到的是结果。最后为了满足客户的时间需求,我们很多时候都是自己回复,把其他部门的事情也做了。有利有弊,最大的弊端就是其他部门不介入客户审核回复的事情,不了解客户真正的需求,不利于本部门的成长;有利的地方就是,回复的人员对公司各部门的体系运行状况会懂得越来多,对于个人成长帮助很大。最可恨的是,有一些同志自以为自己很聪明,还去散播一些消息,他们对接审核的人有这个的(有是那个中国人熟悉的手势),让他们自己去弄;为什么大家都只看见贼吃肉,没看见贼挨揍呢。整改报告提报了之后,有一些是为回复而回复的,成龙说过,你撒一个谎,就要用无数个谎来圆它,这个谎说的对了还好,说错了,其他部门就会扯着嗓子喊:那是他们回复的,或者还有些马后炮会告诉你说:当时这个应该不要这样子回复,更可恶的是有些人抱怨说,不应该把客户带到那个地方去,这样子客户就发现不了这些问题了。我要告诉同志们,客户要去哪里看,正常来讲我们是不能正面干涉的,我曾经配到过一个台资工厂的客户,就是喜欢去那些角落的地方检查,有一个认证审核的老师让人印象,是专门来找问题的,每个角落都钻着看,那皮笑肉不笑的样子,现在想想都恶心,那次审核加上自己的经验不足,可被领导骂惨了。

接下来就审核后的总结和检讨了,是以会议的形式进行的,特别尴尬的会议。其实公司想做这个事情,我是非常能够理解的,期望总结经验以便应付后面的其他审核,期望在这个过程中培养新人,现有的工作能够有更多的人来承接,不过,这也只能是一个期望。我经常用香港电影的现状来比喻企业的人才梯队,香港的电影是青黄不接,我们现在能够在荧幕上看到的香港电影都是老牌演员在卖力演出,最年轻的也像谢霆锋这样的40多岁的人了。企业内部也一样,新人不愿意学习,公司不愿在新人身上投入更多的福利资源,导致大家的工作的热情度都不高,因为老人们的现有待遇就是未来新人的缩影,青黄不接,铁打的营盘流水的兵,换了多少新人了,那些老不死的都还在。总结和检讨的会议是枯燥而尴尬的,一个人在前面的吧的吧的讲,三五个部门领导怂着脑袋在下面“认真”的听,最后布置了一些任务,领导在会议结束之前,再来一番高瞻远瞩的总结“积极拥抱变化、今天不努力工作,明天就努力找工作、努力工作,是为了未来生活得更美好……”等等之类的,结束了会议。半年一年后,张三仍然,李四依旧,只是原来别人称呼他们小张、小李,现在都叫成了老张、老李了。

其实也不全是负能量的事情,也有值得颂扬的事情,简述几个。真正的大客户是会抱着辅导供应商成长的目的来进行审核的,企业内部人员确实在这个过程中成长许多,感谢那些不厌其烦的辅导小白们的客户,就像老师一样,可以配得上“为人师表”的锦旗。印象比较深的是一家国内知名企业的客户来审核,几个年轻人,工作的热情度特别高,下车间进行审核确认时,没有任何客户的架子,蹲在地上查看作业指导书,午饭的时候,公司领导特别提出外出就餐,其中一个小女生却说:不用了,我们公司有规定,不能和供应商到外面去吃饭,我们已经点了外卖,等下会在你们公司的会议室用餐,我们会收拾干净的。那一刻,我仿佛看到了祖国的未来。再有国内家电巨头客户审核,有个工程师特别厉害,提出的问题一针见血,而且还能给你提出契合实际的解决方案,真TMD牛掰。企业内部也是有一些特别愿意配合改进的同志,我敬佩这样的人,每当我碰到这样的人和事情的时候,总是特别的感动,那样的人是我学习的榜样,同时也让我对企业多了一份信心和不舍,多一些这样的人,我们一定会走得更高,更远。

吐槽归吐槽,话又说回来,经营一家企业,真是不容易的。向企业家的精神致敬,向企业家的口袋看齐。 收起阅读 »

工厂审核按流程大致可以分为以下几个内容,审核的通知、审核的准备、审核的过程、审核结束后整改、审核后的企业内部总结或检讨。接下来就是逐一吐槽的时候,首先讲一下审核的通知,通常认证的审核或质量管理体系的审核都会提前通知,至少也是有一个星期以上,偶尔也会碰到个别的到了公司大门口才通知的,提前通知对于工厂来说是件好事情,毕竟有了足够的时间做准备,重大一点的审核就要进行迎审会议说明了,哪个部门该干些什么事情,提前准备好,主导部门就要去跟进。我是主导了很多年,中小型企业在这方面做得比较被动,大家对这些审核都不是特别的重视,公司高层也只是口头上的重视,先过得了一关再说;很多时候我在找大家要东西、要配合的时候,都是特别的无奈,甚至有个别的老江湖还会告诉你:只要这个(做了个中国人都是熟悉的给钱的手势)到位,其他的都不是问题。虽然说我们不排除中国的人情关系中会有这个手势上的东西,但是基本的资料要有呀,我在做审核准备资料确认的过程中,经常发现牛头不对马嘴的东西,开始是愤怒,不能理解,慢慢的也就习以为常了,然后我就变成了老江湖,变成了自己曾经讨厌的那个人。

总体来说在审核通知下来后的准备工作中,最想吐以下三点。其一是配合部门不重视,高层领导都很无奈;第二点就是不清楚该干啥的部门负责人,又不愿意接受和聆听,通常会碰到比较多的说法是“这个东西在我们公司是实现不了的”,最后即使是审核的应付过了,但是王二麻子仍旧是王二麻子,不会因为每次的洗礼而变成了王一麻子,套用领导经常讲的一句话“从去年到今年,时光在流逝,我们除了老了一岁以外,其他的没有任何改变”,毕竟是领导呀,讲话就是能厉害,能够点到事情的本质。还有第三点,就是领导作用,领导在这个资料准备的过程中,会经常问一句:准备好了没有?我认为这是一个没有答案的问题,因为什么样的准备才算好,是没有标准答案的,就跟中餐和西餐一样,西餐告诉你一斤肉,放30克的盐,那叫标准,如果你吃的时候觉得淡了或者咸了,那是你个人口味的问题;但是中餐会告诉你,大概一斤的肉,放适量的盐,最终淡了或者咸了,以吃的人的真实反馈为主,所以是“适量的盐”而不是“30克的盐”,刚开始我会回答说具体做了哪些事情,然后领导会指点一番,不满意的走开了;后来我就会说:我把我能想得到的,都准备了,多么虚无缥缈一个的回答,体现出了中国人谦卑的素养,因为没有标准答案的事情确实不好回答,到现在我也还是不明白,到底领导想要听到的答案是什么。这就是审核通知和准备的苦逼过程。

时光荏苒,岁月穿梭,该来的始终是要来的,那些所谓的老师或是大客户终于在我们盼星星盼月亮的某一天出现了,在一番客套和指引之后开始了审核的工作,大致的流程是这样子的,公司简介(这个内容通常是审核主导部门来做,有一次放了个新人来简介,说得不是特别好,被销售的同事投诉了,领导又找谈话了一番,后来就是我自己做了)--资料的确认--现场审核--末次会议,然后审核方就会输出一些问题点,给我们改进,有的是向他们自己的公司交差,有的确实是抱着工作任务来的,通常后者都是年轻人。当然在这个过程中,陪同审核的人员确实也是有学到东西的,开阔了眼界,知道别的公司是怎么做的,利于个人成长。不过想要把客户/审核老师身上的东西在自己公司内部实现,通常不容易,我试过几次,都不成功,大多数人是不愿接受新事物的,谁会闲得没有事情做瞎折腾呀。审核的过程时间是漫长的,墙上的时钟仿佛也在看着笑话,我走慢点,看你们怎么出糗。其实真正的大客户是真的抱着辅导供应商的态度来的,称得上老师二字,比如戴尔的王工等,真的像我的数学老师一样指导着我们,受益匪浅。反倒有些本土客户,趾高气昂的,一副员外的样子,大公司来小公司监工的,恨不得让我叫他一声爷,如果叫了他能让我通过,倒也还好,主要是你让他成为了爷,他也不一定看得上你,最让人苦笑不得的也有两点。一是公司的领导在审核的末次总结的时候,会和客户站在统一战线,数落你的问题,偶然间飘来一句:之前我就和你说过这个问题了。最后审核结束后,会美其名曰“我们这样子做是尊重客户”,我很想说:您老人家尊重客户,也不能是站在我的痛苦之上进行呀,把我贬得多低呀。第二点是,很多地方是做得真不好,太尴尬了,一个记录拿出来空缺一大块,标准是A,实际做的是B,数据都超出标准了还判定合格……看得我真想飙脏话,好不容易在客户面前建立了点自信,居然会范这种错误,我AB你的CD呀,你不是打我的脸吗?闭着眼睛写的数据吗?…………,后来慢慢的也就淡定了许多,也学着领导站在客户的角度指点了一番(人果然是会变的,就好像以前我不认同我父亲的做法,后来我变成了他)。秒针滴答滴答在流逝,终于到了12点,终于到了17点,终于送走了大师们,提包躬身指引,送到楼下,对着渐行渐远的汽车微笑招手,让我不禁想起偶像剧里面离别的场景(你在那边好好的,记得给我写信),接下来就是整改的过程,因为大师们虽然走了,但是江湖上还是会有他们的传说的。

整改的过程也是挺无奈的,通常大一点的审核输出的问题点,都不是一个部门所能完成的,需要跨部门合作和沟通,共同解决,这种情况下阻力就比较大,有的同志是应付性的提交,根本满足不了客户的需求,有的同志根本就不提供整改报告,或是很久很慢,用他们的说法就是,那是你们审核对接部门的事情。客户在催(通常是七个工作日要回复),销售的同事在催,领导告诉你:我不想听到这些理由,我要看到的是结果。最后为了满足客户的时间需求,我们很多时候都是自己回复,把其他部门的事情也做了。有利有弊,最大的弊端就是其他部门不介入客户审核回复的事情,不了解客户真正的需求,不利于本部门的成长;有利的地方就是,回复的人员对公司各部门的体系运行状况会懂得越来多,对于个人成长帮助很大。最可恨的是,有一些同志自以为自己很聪明,还去散播一些消息,他们对接审核的人有这个的(有是那个中国人熟悉的手势),让他们自己去弄;为什么大家都只看见贼吃肉,没看见贼挨揍呢。整改报告提报了之后,有一些是为回复而回复的,成龙说过,你撒一个谎,就要用无数个谎来圆它,这个谎说的对了还好,说错了,其他部门就会扯着嗓子喊:那是他们回复的,或者还有些马后炮会告诉你说:当时这个应该不要这样子回复,更可恶的是有些人抱怨说,不应该把客户带到那个地方去,这样子客户就发现不了这些问题了。我要告诉同志们,客户要去哪里看,正常来讲我们是不能正面干涉的,我曾经配到过一个台资工厂的客户,就是喜欢去那些角落的地方检查,有一个认证审核的老师让人印象,是专门来找问题的,每个角落都钻着看,那皮笑肉不笑的样子,现在想想都恶心,那次审核加上自己的经验不足,可被领导骂惨了。

接下来就审核后的总结和检讨了,是以会议的形式进行的,特别尴尬的会议。其实公司想做这个事情,我是非常能够理解的,期望总结经验以便应付后面的其他审核,期望在这个过程中培养新人,现有的工作能够有更多的人来承接,不过,这也只能是一个期望。我经常用香港电影的现状来比喻企业的人才梯队,香港的电影是青黄不接,我们现在能够在荧幕上看到的香港电影都是老牌演员在卖力演出,最年轻的也像谢霆锋这样的40多岁的人了。企业内部也一样,新人不愿意学习,公司不愿在新人身上投入更多的福利资源,导致大家的工作的热情度都不高,因为老人们的现有待遇就是未来新人的缩影,青黄不接,铁打的营盘流水的兵,换了多少新人了,那些老不死的都还在。总结和检讨的会议是枯燥而尴尬的,一个人在前面的吧的吧的讲,三五个部门领导怂着脑袋在下面“认真”的听,最后布置了一些任务,领导在会议结束之前,再来一番高瞻远瞩的总结“积极拥抱变化、今天不努力工作,明天就努力找工作、努力工作,是为了未来生活得更美好……”等等之类的,结束了会议。半年一年后,张三仍然,李四依旧,只是原来别人称呼他们小张、小李,现在都叫成了老张、老李了。

其实也不全是负能量的事情,也有值得颂扬的事情,简述几个。真正的大客户是会抱着辅导供应商成长的目的来进行审核的,企业内部人员确实在这个过程中成长许多,感谢那些不厌其烦的辅导小白们的客户,就像老师一样,可以配得上“为人师表”的锦旗。印象比较深的是一家国内知名企业的客户来审核,几个年轻人,工作的热情度特别高,下车间进行审核确认时,没有任何客户的架子,蹲在地上查看作业指导书,午饭的时候,公司领导特别提出外出就餐,其中一个小女生却说:不用了,我们公司有规定,不能和供应商到外面去吃饭,我们已经点了外卖,等下会在你们公司的会议室用餐,我们会收拾干净的。那一刻,我仿佛看到了祖国的未来。再有国内家电巨头客户审核,有个工程师特别厉害,提出的问题一针见血,而且还能给你提出契合实际的解决方案,真TMD牛掰。企业内部也是有一些特别愿意配合改进的同志,我敬佩这样的人,每当我碰到这样的人和事情的时候,总是特别的感动,那样的人是我学习的榜样,同时也让我对企业多了一份信心和不舍,多一些这样的人,我们一定会走得更高,更远。

吐槽归吐槽,话又说回来,经营一家企业,真是不容易的。向企业家的精神致敬,向企业家的口袋看齐。 收起阅读 »

Daily work 21/9/2022

我本身不是做体系的,但是大概知道各类体系的要求和侧重点,以往的经验也是应审。体系各个方面还是专业做体系的人比我强,我这么认为。

今天我邀请了公司另外一个事业部的体系专员来给我们事业部的各个Function的头,工程师做了一次体系培训,原因是自己刚进公司不久,公司受控管理体系文件的平台不熟悉;其次考虑到这方面应该由专业的人做专业的事,所以组织了这次培训,还特意交代了准备了一些水果供大家享用。

从培训的结果来看, 个人认为效果不大,在体系受控文件管理的平台使用,也许大家有所了解,但是真正体系方面的知识稍微还是欠缺了一些。就从ISO9000系列来说,他的精髓和核心是什么,我觉得没有讲出来。 个人灼见就是文件化和流程管理。怎么样做好文件化,经常大家都会提到1级文件,2级文件,3级文件,4级文件, 至少这方面需要给大家一个概念和框架。目前事业部也是独立没几年,各类体系建立的还不会很完善,也没有单独的招聘一个体系管理人员来专门做这件事情,我负责这个事业部的quality, 一个任务也就是要将QMS做起来。对于这件事情难还是不难并不可怕,我本身认为不难,至少我有框架和思路,可怕的是其他人都是小白。 收起阅读 »

今天我邀请了公司另外一个事业部的体系专员来给我们事业部的各个Function的头,工程师做了一次体系培训,原因是自己刚进公司不久,公司受控管理体系文件的平台不熟悉;其次考虑到这方面应该由专业的人做专业的事,所以组织了这次培训,还特意交代了准备了一些水果供大家享用。

从培训的结果来看, 个人认为效果不大,在体系受控文件管理的平台使用,也许大家有所了解,但是真正体系方面的知识稍微还是欠缺了一些。就从ISO9000系列来说,他的精髓和核心是什么,我觉得没有讲出来。 个人灼见就是文件化和流程管理。怎么样做好文件化,经常大家都会提到1级文件,2级文件,3级文件,4级文件, 至少这方面需要给大家一个概念和框架。目前事业部也是独立没几年,各类体系建立的还不会很完善,也没有单独的招聘一个体系管理人员来专门做这件事情,我负责这个事业部的quality, 一个任务也就是要将QMS做起来。对于这件事情难还是不难并不可怕,我本身认为不难,至少我有框架和思路,可怕的是其他人都是小白。 收起阅读 »

Daily work 16/9/2022

最近很多事情有些打乱了自己的工作节奏,去新公司才一个多月,就已经开始处理很多事情,异常的,客户投诉的,改善的等等。目前手下的QE也不怎么给力,都是在fix问题,缺少分析的过程,也缺少一些问题处理的套路。收到一个客户投诉,一个组合装的产品由A/B/C三个子产品组合而成,A/B/C三个子产品单独生产。投诉是组合的这个母产品少了一个子产品B, 总部德国给不出是哪个具体订单,没法查到具体是哪一个SO,要求我们SZ分析改善。

想来想去我只能用流程分析了,下午和几个部门的头一起做了分析,在分析当前流程的时候发现这类组合装的产品都是由生产自由发挥,没有定义过流程,生产组合的时候由一个员工完成,看来不出问题才是有问题。组合前,子产品发放给员工的数量不是按母产品订单序需求发放的,会多给,用不完的再退回,一个员工组合完成后就直接装箱入库,从预防和发现问题两个角度上讲都是失控的,所以很快改善方案也出来了,1.优化流程; 2.数量发放按母产品订单需求, 好处是组合完成后若有多余或少了某个子产品都会有问题; 3。组合完成后加一个称重步骤再装箱。 很快也完成了这个8D发给了德国总部。 收起阅读 »

想来想去我只能用流程分析了,下午和几个部门的头一起做了分析,在分析当前流程的时候发现这类组合装的产品都是由生产自由发挥,没有定义过流程,生产组合的时候由一个员工完成,看来不出问题才是有问题。组合前,子产品发放给员工的数量不是按母产品订单序需求发放的,会多给,用不完的再退回,一个员工组合完成后就直接装箱入库,从预防和发现问题两个角度上讲都是失控的,所以很快改善方案也出来了,1.优化流程; 2.数量发放按母产品订单需求, 好处是组合完成后若有多余或少了某个子产品都会有问题; 3。组合完成后加一个称重步骤再装箱。 很快也完成了这个8D发给了德国总部。 收起阅读 »

品质管理的意识及逻辑性

品质意识与逻辑性/科学性的验证。

扭矩精度西格玛与Cmk Cpk的关系研究

扭矩精度西格玛与Cmk Cpk的关系研究

黄飞鸿

(宁波安德路工业自动化设备有限公司)

摘要:

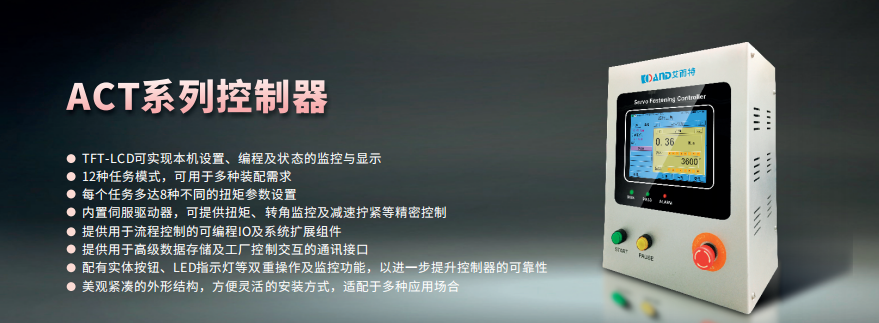

随着日益规范化的设备使用过载中,对精度的标注更加规范化,以西格玛和精度范围作为精度的标准,从而衍生出满足精度标准的Cmk和Cpk的规律和计算方式的推算。以下内容以深圳艾而特工业自动化设备有限公司的ACT型螺丝刀作为范例进行演示。

关键词:精度;Cmk;Cpk;西格玛;

1 总结性描述

1.1背景

1.目前螺丝刀的进度在3西格玛±5%的精度情况下,在手持螺丝刀时候,扭力的测试数据很难计算Cmk1.67,工厂经过数据挑选挑选,使得Cmk大于1.67,挑选的精度数据在2%或3%以内的,通过计算Cmk才达到1.67的要求。

1.2原因分析

1.螺丝刀的精度不能满足当前Cmk的计算公式,精度的上下需要更换。

1.3解决方案

1.进行西格玛标准进行目前螺丝刀Cmk的公式进行正推,是否螺丝刀的Cmk能达到1.67。

2.在正态分布的模型中进行抽样对目前Cmk的公式进行反推,螺丝刀的Cmk能发达到1,67。

2 西格玛标准的定义

2.1正态分布

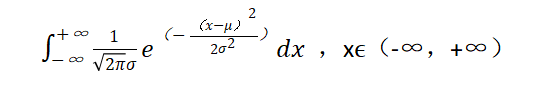

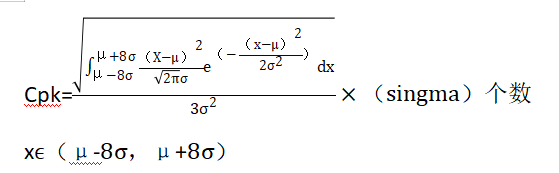

若随机变量 X服从一个位置参数为μ、尺度参数为σ的概率分布,且其概率密度函数为

则这个随机变量就称为正态随机变量,正态随机变量服从的分布就称为正态分布,记作X~N(μ,),读作X服从N(μ,),或X服从正态分布。

2.2标准正态分布

当μ=0,σ=1时,正态分布就成为标准正态分布

如图:

2.3正态函数的面积分布与西格玛的关系

正态函数的不定积分是一个非初等函数,称为误差函数

x(μ-σ,μ+σ),表示在一个西格玛的概率为0.682689492137,690,000失误/百万机会。

x(μ-2σ,μ+2σ),表示在两个西格玛的概率为0.954499736104,308,000失误/百万机会。

x(μ-3σ,μ+3σ),表示在三个西格玛的概率为0.997300203937,66,800失误/百万机会。

x(μ-4σ,μ+4σ),表示在四个西格玛的概率为0.999936657516,6,210失误/百万机会。

x(μ-5σ,μ+5σ),表示在五个西格玛的概率为0.999999426697,230失误/百万机会。

x(μ-6σ,μ+6σ),表示在六个西格玛的概率为0.999999998027,3.4失误/百万机会。

3 Cmk与Cpk的定义与关系

3.1Cpk与Cmk的定义

在说明Cmk计算方法之前,先阐述Cpk(potentialprocess capability index,潜在的工序能力指数)和Cpk(process capability index工序能力指数)计算方法。工序是产品制造的基本环节,若在生产过程中每一道工序的加工质量都比较高,则产品的质量定能够得到保证。产品或者服务的质量是可以用规格来衡量的,在规格范围内就认为是合格的,否则就认为不合格。过程能力指数的计算就是评价和衡量过程能力的重要环节和规格,甚至成为唯一的尺度[1]。

Cpk:工序能力指数,是指工序在一定时间里,处于控制状态(稳定状态)下的实际加工能力。它是工序固有的能力,或者说它是工序保证质量的能力。1.强调的是过程固有变差和实际固有的能力;2.分析前提是数据服从正态分布,且过程受控;3.至少1.33,过程稳定受控情况下适当频率抽25组至少100个样本

Cmk:表示仅由设备普通原因变差决定的能力,1.考虑短期离散,强调设备本身因素对质量的影响;2.用于新机验收时、新产品试制时、设备大修后等情况;3至少1.67;一般在机器生产稳定后约一小时内抽样10组50样本[2]。

3.2Cpk与Cmk的关系

Cmk与Cpk不同在于取样方法不同,是在机器稳定工作时至少连续50件的数据,Cmk=T/6西格玛,西格玛即可用至少连续50件的数据s估计,又可用至少连续50件的数据分组后的Rbar/d2来估计,由于根据美国工业界的经验,过程变差的75%来自设备变差,如果用至少连续50件的数据s估计的西格玛或用至少连续50件的数据分组后的Rbar/d2估计的西格玛来计算Cpk的话,人机料法环总普通原因变差为8西格玛, Cpk=T/8西格玛.当通过理想化模型,取样数量足够时,Cpk和Cmk接近。

4用正态分布进行Cmk和Cpk的推导过程

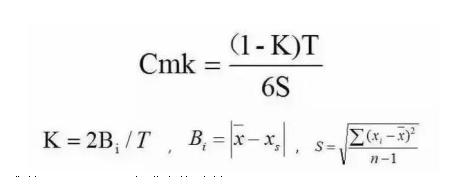

4.1Cmk的计算公式

S:取样数据的标准差,用STDEV公式直接计算

T:公差范围,即上、下极限值之差

K:为修正系数或偏离系数

Bi:平均值Xbar和测量的理论中间值之差

Bi=[Xbar-图纸中间值-(上偏差+下偏差)/2]

4.2Cpk的计算公式

USL:图纸上限尺寸,(中间值+上公差)

LSL:图纸下限尺寸,(中间值+下公差)

Xbar:每组抽样数据的平均数,然后再平均数(其实就是所有抽样数据的平均数)

Rbar:每组抽样数据的极差的平均数

d2:跟据抽样数据的多少而对应的修正系数,有表可查

4.3PPK的计算公式

S:取样数据的标准差,用STDEV公式直接计算

附注:Cmk和PPK的公式其实是一样的。西格玛和σ是同一意思。

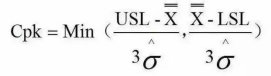

4.4Cmk和Cpk在正态分布中的计算

由于处于积分状态,样点取数接近无穷个。在此状态下,样品标准差≈整体标准差可得:

一个西格玛标准时,Cpk=0.333333333333。

两个西格玛标准时,Cpk=0.666666666667。

三个西格玛标准时,Cpk=1。

四个西格玛标准时,Cpk=1.333333333333。

五个西格玛标准时,Cpk=1.666666666667。

六个西格玛标准时,Cpk=2。

5按照螺丝刀3σ±5%的精度进行整体分布进行100个抽样。

5.1理想情况下样本抽样表

个数 在正态分布中的扭力抽样符合螺丝的±5%+3σ的标准

1 0.523333

1 0.480833333

1 0.518333

1 0.4825

1 0.516667

1 0.484166667

1 0.515

2 0.485833333 0.514167

2 0.486666667 0.513333

2 0.4875 0.5125

3 0.488333333 0.511667 0.488333333

3 0.489166667 0.510833 0.510833333

4 0.49 0.51 0.49 0.51

4 0.490833333 0.509167 0.490833333 0.509167

5 0.491666667 0.508333 0.491666667 0.508333 0.491667

5 0.4925 0.5075 0.4925 0.5075 0.5075

5 0.493333333 0.506667 0.493333333 0.506667 0.493333

6 0.494166667 0.505833 0.494166667 0.505833 0.494167 0.505833

6 0.495 0.505 0.495 0.505 0.495 0.505

7 0.495833333 0.504167 0.495833333 0.504167 0.495833 0.504167 0.495833

7 0.496666667 0.503333 0.496666667 0.503333 0.496667 0.503333 0.496667

8 0.4975 0.5025 0.4975 0.5025 0.4975 0.5025 0.4975 0.4975

8 0.498333333 0.501667 0.498333333 0.501667 0.498333 0.501667 0.498333 0.501667

8 0.499166667 0.500833 0.499166667 0.500833 0.499167 0.500833 0.499167 0.500833

8 0.5 0.5 0.5 0.5 0.5 0.5 0.5 0.5

5.2 Cpk和Cmk计算

目标扭力 0.5 上限% 5 下限% 5

上限扭力 0.525 下限扭力 0.475

平均值 0.5

方差 0.00006355555556

整体标准差 0.007972174

样本标准差 0.008012336

Cmk 1.040062868

由图表可知,当扭力上下限为5%时候,螺丝无法满足Cmk=1.67的要求。

5.3 按照螺丝刀在5σ的时候进行扭力精度调整

将上下限3σ±5%延伸至5σ±8.3%。

最大扭力 0.5 上限% 8.3 下限% 8.3

目标扭力 0.5 上限扭力 0.5415 下限扭力 0.4585

平均值 0.5

方差 0.00006355555556

整体标准差 0.007972174

样本标准差 0.008012336

Cmk 1.726504361

如表格所示,螺丝刀可以满足Cmk≥1.67。

根据调试的情况不同,可以存在一定量的样本中,Cmk可以大于Cpk的情况与理想状态分离,但是正常情况下,Cmk>1.67的时候需要Cpk>1.33。

6总结

目前螺丝刀的精度标为3西格玛±5%的精度时和以下精度一致。

螺丝刀的精度可以标定为±1.67%的精度满足1西格玛标准,此时此时Cpk≈0.33;

螺丝刀的精度可以标定为±3.33%的精度满足2西格玛标准,此时此时Cpk≈0.67;

螺丝刀的精度可以标定为±5%的精度满足3西格玛标准,此时此时Cpk≈1;

螺丝刀的精度可以标定为±6.67%的精度满足4西格玛标准,此时此时Cpk≈1.33;

螺丝刀的精度可以标定为±8.33%的精度满足5西格玛标准,此时此时Cpk≈1.67;

螺丝刀的精度可以标定为±10%的精度满足6西格玛标准,此时此时Cpk≈2;

螺丝刀的Cmk≥1.67需要在螺丝刀4西格玛的精度标准,及Cpk≥1.33的基础上才可以调整达到要求。当设备处于非优秀调试状态下,想要让Cmk≥1.67时候,需要在螺丝刀满足5西格玛的精度标准,Cpk≥1.67的情况下才能完成。

参考文献:

[1]罗孟然,丛明,顾齐芳,李泳耀,李宏坤.基于C_(mk)分析的加工中心精度稳定性评估[J].组合机床与自动化加工技术,2015(03):149-153.DOI:10.13462/j.cnki.mmtamt.2015.03.041.

[2]石枫.能力指数Ppk、Cpk、Cmk在实际工作中应用的探讨[J].电子测试,2014(20):29-31.

[3]赖涌丹.精益六西格玛在在线检测设备测量精度分析中的应用研究[J].机电工程技术,2021,50(02):186-189+223.

补充说明:可以以此为例进行其他设备的精度标准的推测和检测依据。

收起阅读 »

黄飞鸿

(宁波安德路工业自动化设备有限公司)

摘要:

随着日益规范化的设备使用过载中,对精度的标注更加规范化,以西格玛和精度范围作为精度的标准,从而衍生出满足精度标准的Cmk和Cpk的规律和计算方式的推算。以下内容以深圳艾而特工业自动化设备有限公司的ACT型螺丝刀作为范例进行演示。

关键词:精度;Cmk;Cpk;西格玛;

1 总结性描述

1.1背景

1.目前螺丝刀的进度在3西格玛±5%的精度情况下,在手持螺丝刀时候,扭力的测试数据很难计算Cmk1.67,工厂经过数据挑选挑选,使得Cmk大于1.67,挑选的精度数据在2%或3%以内的,通过计算Cmk才达到1.67的要求。

1.2原因分析

1.螺丝刀的精度不能满足当前Cmk的计算公式,精度的上下需要更换。

1.3解决方案

1.进行西格玛标准进行目前螺丝刀Cmk的公式进行正推,是否螺丝刀的Cmk能达到1.67。

2.在正态分布的模型中进行抽样对目前Cmk的公式进行反推,螺丝刀的Cmk能发达到1,67。

2 西格玛标准的定义

2.1正态分布

若随机变量 X服从一个位置参数为μ、尺度参数为σ的概率分布,且其概率密度函数为

则这个随机变量就称为正态随机变量,正态随机变量服从的分布就称为正态分布,记作X~N(μ,),读作X服从N(μ,),或X服从正态分布。

2.2标准正态分布

当μ=0,σ=1时,正态分布就成为标准正态分布

如图:

2.3正态函数的面积分布与西格玛的关系

正态函数的不定积分是一个非初等函数,称为误差函数

x(μ-σ,μ+σ),表示在一个西格玛的概率为0.682689492137,690,000失误/百万机会。

x(μ-2σ,μ+2σ),表示在两个西格玛的概率为0.954499736104,308,000失误/百万机会。

x(μ-3σ,μ+3σ),表示在三个西格玛的概率为0.997300203937,66,800失误/百万机会。

x(μ-4σ,μ+4σ),表示在四个西格玛的概率为0.999936657516,6,210失误/百万机会。

x(μ-5σ,μ+5σ),表示在五个西格玛的概率为0.999999426697,230失误/百万机会。

x(μ-6σ,μ+6σ),表示在六个西格玛的概率为0.999999998027,3.4失误/百万机会。

3 Cmk与Cpk的定义与关系

3.1Cpk与Cmk的定义

在说明Cmk计算方法之前,先阐述Cpk(potentialprocess capability index,潜在的工序能力指数)和Cpk(process capability index工序能力指数)计算方法。工序是产品制造的基本环节,若在生产过程中每一道工序的加工质量都比较高,则产品的质量定能够得到保证。产品或者服务的质量是可以用规格来衡量的,在规格范围内就认为是合格的,否则就认为不合格。过程能力指数的计算就是评价和衡量过程能力的重要环节和规格,甚至成为唯一的尺度[1]。

Cpk:工序能力指数,是指工序在一定时间里,处于控制状态(稳定状态)下的实际加工能力。它是工序固有的能力,或者说它是工序保证质量的能力。1.强调的是过程固有变差和实际固有的能力;2.分析前提是数据服从正态分布,且过程受控;3.至少1.33,过程稳定受控情况下适当频率抽25组至少100个样本

Cmk:表示仅由设备普通原因变差决定的能力,1.考虑短期离散,强调设备本身因素对质量的影响;2.用于新机验收时、新产品试制时、设备大修后等情况;3至少1.67;一般在机器生产稳定后约一小时内抽样10组50样本[2]。

3.2Cpk与Cmk的关系

Cmk与Cpk不同在于取样方法不同,是在机器稳定工作时至少连续50件的数据,Cmk=T/6西格玛,西格玛即可用至少连续50件的数据s估计,又可用至少连续50件的数据分组后的Rbar/d2来估计,由于根据美国工业界的经验,过程变差的75%来自设备变差,如果用至少连续50件的数据s估计的西格玛或用至少连续50件的数据分组后的Rbar/d2估计的西格玛来计算Cpk的话,人机料法环总普通原因变差为8西格玛, Cpk=T/8西格玛.当通过理想化模型,取样数量足够时,Cpk和Cmk接近。

4用正态分布进行Cmk和Cpk的推导过程

4.1Cmk的计算公式

S:取样数据的标准差,用STDEV公式直接计算

T:公差范围,即上、下极限值之差

K:为修正系数或偏离系数

Bi:平均值Xbar和测量的理论中间值之差

Bi=[Xbar-图纸中间值-(上偏差+下偏差)/2]

4.2Cpk的计算公式

USL:图纸上限尺寸,(中间值+上公差)

LSL:图纸下限尺寸,(中间值+下公差)

Xbar:每组抽样数据的平均数,然后再平均数(其实就是所有抽样数据的平均数)

Rbar:每组抽样数据的极差的平均数

d2:跟据抽样数据的多少而对应的修正系数,有表可查

4.3PPK的计算公式

S:取样数据的标准差,用STDEV公式直接计算

附注:Cmk和PPK的公式其实是一样的。西格玛和σ是同一意思。

4.4Cmk和Cpk在正态分布中的计算

由于处于积分状态,样点取数接近无穷个。在此状态下,样品标准差≈整体标准差可得:

一个西格玛标准时,Cpk=0.333333333333。

两个西格玛标准时,Cpk=0.666666666667。

三个西格玛标准时,Cpk=1。

四个西格玛标准时,Cpk=1.333333333333。

五个西格玛标准时,Cpk=1.666666666667。

六个西格玛标准时,Cpk=2。

5按照螺丝刀3σ±5%的精度进行整体分布进行100个抽样。

5.1理想情况下样本抽样表

个数 在正态分布中的扭力抽样符合螺丝的±5%+3σ的标准

1 0.523333

1 0.480833333

1 0.518333

1 0.4825

1 0.516667

1 0.484166667

1 0.515

2 0.485833333 0.514167

2 0.486666667 0.513333

2 0.4875 0.5125

3 0.488333333 0.511667 0.488333333

3 0.489166667 0.510833 0.510833333

4 0.49 0.51 0.49 0.51

4 0.490833333 0.509167 0.490833333 0.509167

5 0.491666667 0.508333 0.491666667 0.508333 0.491667

5 0.4925 0.5075 0.4925 0.5075 0.5075

5 0.493333333 0.506667 0.493333333 0.506667 0.493333

6 0.494166667 0.505833 0.494166667 0.505833 0.494167 0.505833

6 0.495 0.505 0.495 0.505 0.495 0.505

7 0.495833333 0.504167 0.495833333 0.504167 0.495833 0.504167 0.495833

7 0.496666667 0.503333 0.496666667 0.503333 0.496667 0.503333 0.496667

8 0.4975 0.5025 0.4975 0.5025 0.4975 0.5025 0.4975 0.4975

8 0.498333333 0.501667 0.498333333 0.501667 0.498333 0.501667 0.498333 0.501667

8 0.499166667 0.500833 0.499166667 0.500833 0.499167 0.500833 0.499167 0.500833

8 0.5 0.5 0.5 0.5 0.5 0.5 0.5 0.5

5.2 Cpk和Cmk计算

目标扭力 0.5 上限% 5 下限% 5

上限扭力 0.525 下限扭力 0.475

平均值 0.5

方差 0.00006355555556

整体标准差 0.007972174

样本标准差 0.008012336

Cmk 1.040062868

由图表可知,当扭力上下限为5%时候,螺丝无法满足Cmk=1.67的要求。

5.3 按照螺丝刀在5σ的时候进行扭力精度调整

将上下限3σ±5%延伸至5σ±8.3%。

最大扭力 0.5 上限% 8.3 下限% 8.3

目标扭力 0.5 上限扭力 0.5415 下限扭力 0.4585

平均值 0.5

方差 0.00006355555556

整体标准差 0.007972174

样本标准差 0.008012336

Cmk 1.726504361

如表格所示,螺丝刀可以满足Cmk≥1.67。

根据调试的情况不同,可以存在一定量的样本中,Cmk可以大于Cpk的情况与理想状态分离,但是正常情况下,Cmk>1.67的时候需要Cpk>1.33。

6总结

目前螺丝刀的精度标为3西格玛±5%的精度时和以下精度一致。

螺丝刀的精度可以标定为±1.67%的精度满足1西格玛标准,此时此时Cpk≈0.33;

螺丝刀的精度可以标定为±3.33%的精度满足2西格玛标准,此时此时Cpk≈0.67;

螺丝刀的精度可以标定为±5%的精度满足3西格玛标准,此时此时Cpk≈1;

螺丝刀的精度可以标定为±6.67%的精度满足4西格玛标准,此时此时Cpk≈1.33;

螺丝刀的精度可以标定为±8.33%的精度满足5西格玛标准,此时此时Cpk≈1.67;

螺丝刀的精度可以标定为±10%的精度满足6西格玛标准,此时此时Cpk≈2;

螺丝刀的Cmk≥1.67需要在螺丝刀4西格玛的精度标准,及Cpk≥1.33的基础上才可以调整达到要求。当设备处于非优秀调试状态下,想要让Cmk≥1.67时候,需要在螺丝刀满足5西格玛的精度标准,Cpk≥1.67的情况下才能完成。

参考文献:

[1]罗孟然,丛明,顾齐芳,李泳耀,李宏坤.基于C_(mk)分析的加工中心精度稳定性评估[J].组合机床与自动化加工技术,2015(03):149-153.DOI:10.13462/j.cnki.mmtamt.2015.03.041.

[2]石枫.能力指数Ppk、Cpk、Cmk在实际工作中应用的探讨[J].电子测试,2014(20):29-31.

[3]赖涌丹.精益六西格玛在在线检测设备测量精度分析中的应用研究[J].机电工程技术,2021,50(02):186-189+223.

补充说明:可以以此为例进行其他设备的精度标准的推测和检测依据。

收起阅读 »

Daily work 15/9/2022

公司的质量部门,话语权和地位还是挺高的,这也得益于老板对质量的重视, 就连一线的 QC的年度评估和调薪方案都和办公室职员保持一个节奏, 一线的QC若发现问题,叫停生产,生产和工艺都是没有任何异议的,这一点对开展质量部门的工作确也顺利很多。但同时也暴露了一个问题,就是太依赖于质量部门,给生产、工艺一个错觉就是任何事情没有质量部门的确认都觉得不合理,这会造成QC的Loading越来越多。从我个人角度讲我是不赞同用很多的QC人力去保证品质的,这样会增加QC的人力成本, 品质的根本是预防,不是控制,控制只是一个手段。

去的这一个多月时间,建立了QC的培训考核系统(在我之前居然没有一个合理的、完整的培训考核方案),也没有QE的年度目标设定,年底我拿啥来给QE做评估。所以紧急设定了一个QE四季度的目标,QC leader的考核目标。 收起阅读 »

去的这一个多月时间,建立了QC的培训考核系统(在我之前居然没有一个合理的、完整的培训考核方案),也没有QE的年度目标设定,年底我拿啥来给QE做评估。所以紧急设定了一个QE四季度的目标,QC leader的考核目标。 收起阅读 »

Daily work 09/9/2022

明天教师节, 祝所有老师节日快乐!

昨晚夜班要赶一个货200pcs今天出,生产的时候测试规格设定的和图纸要求不一样,QC发现后要求生产停了下来,待技术员调节,可技术员调不了,需要更改测试后台数据,只能有测试工程师才能改(唉,bottle neck)。大家有个微信群,测试工程师在群里解释的是因为测试线和测试设备本身自带电阻,是测试规格设定和图纸不一样的原因,但是他和NPI的经理都跳出来说以他们的经验,只要热电偶原材料没有问题,设定的测试规格能将不良识别出来。

在今天的早会上,我特意对此事向测试工程师和NPI经理要求给我证据,风险很小,小到什么程度, 是千分之一?万分之一? 如果测试线,测试设备有影响,用数据告诉我。我们的货出国外,如果有客户反馈你能说“hi guy, low risk according to experiences”吗?两人马上答应很快解决,即使不能按图纸要求设定测试值, 也会有各种数据证明。

下午和其他部门的头讨论了自己主导的一个持续改善项目,老板亲自点名要我亲自主导,这个问题也是公司一直存在的一个顽疾,我想了很多方法,Lean 6 sigma, kaizen…最终还是选择用PDCA, 这个经典又不过时的套路。会前我给他们普及了一下怎么真正用好PDCA, 也通过这个项目再去把之前自己做改善项目的方式方法再实战一遍,每一次实战都有新的收获,在指导工程师的时候也会有更多的见解。 收起阅读 »

昨晚夜班要赶一个货200pcs今天出,生产的时候测试规格设定的和图纸要求不一样,QC发现后要求生产停了下来,待技术员调节,可技术员调不了,需要更改测试后台数据,只能有测试工程师才能改(唉,bottle neck)。大家有个微信群,测试工程师在群里解释的是因为测试线和测试设备本身自带电阻,是测试规格设定和图纸不一样的原因,但是他和NPI的经理都跳出来说以他们的经验,只要热电偶原材料没有问题,设定的测试规格能将不良识别出来。

在今天的早会上,我特意对此事向测试工程师和NPI经理要求给我证据,风险很小,小到什么程度, 是千分之一?万分之一? 如果测试线,测试设备有影响,用数据告诉我。我们的货出国外,如果有客户反馈你能说“hi guy, low risk according to experiences”吗?两人马上答应很快解决,即使不能按图纸要求设定测试值, 也会有各种数据证明。

下午和其他部门的头讨论了自己主导的一个持续改善项目,老板亲自点名要我亲自主导,这个问题也是公司一直存在的一个顽疾,我想了很多方法,Lean 6 sigma, kaizen…最终还是选择用PDCA, 这个经典又不过时的套路。会前我给他们普及了一下怎么真正用好PDCA, 也通过这个项目再去把之前自己做改善项目的方式方法再实战一遍,每一次实战都有新的收获,在指导工程师的时候也会有更多的见解。 收起阅读 »

私企老板那些事

前俩天与某私企老友在聊天时,一直在报怨临近中秋,公司给员工管理级发放福利时,副总福利与员工是一样的(注:我那老友在任职副总职务),心理上存在落差,未入职前,老板一直盛情高薪邀请,到此企业入职高级管理,用专业知识和管理水平提升公司效益,老友也在高薪下欣然接受邀请入职,通过老友三个月的,望,问,把,三重结合下疏理企业内部问题,由亏损转盈利,按理企业由亚健康,转入到健康发展阶段,由如质量三步曲,控制,策划,改进,企业进入良性,但老友最近恼火所承诺高薪,如水中楼台,镜中月,未见兑现,本想挥手而去,但大环境影响未找到合意工作,此阶段食而无味,弃而惜也。

回故我前几年,入职私企(生产品质副总),与老板高坛阔论三天,从企业存在的问题,到整改交付提升产出策划,从企业如何产出收益谈到年底分红,深扎现场,把诊问脉,刮骨疗伤,这饼又大又圆,然而年度结算按交付产出公司整体每月盈益80W左右,期盼年度期盼的分红,只有老板轻飘飘的一句今年公司效益不好,整体亏损,分红暂时不发,过年给个三百块红包,为感激公司诚意我只能挥袖而去。

千里马常有,而伯乐不常寻,一个企业的成长阶段,由萌芽生存---制度管理---到企业文化的转变,每个阶段脱变都经历坚辛和领袖的果敢,但企业发展过程,打江山和坐江山的不会是同一批人。

历经过社会的捶练,无非就是老板与管理者的试探博弈,互探双方的底限,老板想探试管理层可接受底限,管理层想要老板放更多的权限,得到自我价值实现。

回忆以往对社会的认知,与私企老板在面试时,总会自我陶醉的认为,我有管理经验和专业的知识,刚好企业现阶段需要我专业知识去提升效率,自我认为,叫合作的互利,企业需要我的经验知识,我需要企业所给的薪资,各取所利。经历后让我明确的阶定清楚,企业是老板的,工作是你自己的,你工作没了,企业还在,对于老板来说管理的流失无非就是增加点薪资挖入管理人才,但对于管理者来说,又被社会按在地上磨擦,长叹老板无情无意。

回归当今职业本身,以人交往谨言,谨行,谨治,脑袋决定屁股的位置,望各位,中秋安康,工作顺利! 收起阅读 »

回故我前几年,入职私企(生产品质副总),与老板高坛阔论三天,从企业存在的问题,到整改交付提升产出策划,从企业如何产出收益谈到年底分红,深扎现场,把诊问脉,刮骨疗伤,这饼又大又圆,然而年度结算按交付产出公司整体每月盈益80W左右,期盼年度期盼的分红,只有老板轻飘飘的一句今年公司效益不好,整体亏损,分红暂时不发,过年给个三百块红包,为感激公司诚意我只能挥袖而去。

千里马常有,而伯乐不常寻,一个企业的成长阶段,由萌芽生存---制度管理---到企业文化的转变,每个阶段脱变都经历坚辛和领袖的果敢,但企业发展过程,打江山和坐江山的不会是同一批人。

历经过社会的捶练,无非就是老板与管理者的试探博弈,互探双方的底限,老板想探试管理层可接受底限,管理层想要老板放更多的权限,得到自我价值实现。

回忆以往对社会的认知,与私企老板在面试时,总会自我陶醉的认为,我有管理经验和专业的知识,刚好企业现阶段需要我专业知识去提升效率,自我认为,叫合作的互利,企业需要我的经验知识,我需要企业所给的薪资,各取所利。经历后让我明确的阶定清楚,企业是老板的,工作是你自己的,你工作没了,企业还在,对于老板来说管理的流失无非就是增加点薪资挖入管理人才,但对于管理者来说,又被社会按在地上磨擦,长叹老板无情无意。

回归当今职业本身,以人交往谨言,谨行,谨治,脑袋决定屁股的位置,望各位,中秋安康,工作顺利! 收起阅读 »

Daily work 07/9/2022

最近生产的问题很多, 一个多月在这里的感受是工艺部门专业知识很好,但是分析问题的能力不足;生产的规模较大,但是现场管理和流程的管理欠缺;目前的QE在这个公司也做了5年,相当于是一起成长起来的,对产品和工艺都很熟, 但是质量工具用的不足。

今天生产经理来找我反馈了几个问题, QE也在场,其中一个他认为是来料问题,但并没有说明when,where,how many,QE很自热的和他争论了起来,因为他清楚特采物料已使用完,该隔离的隔离了, 该退供应商的已退,也许生产经理不清楚, 争论之中我也大概明白了问题是什么。 我只能告诉生产经理, 后续反馈问题的时候,至少说明是什么问题,什么时候发现的,在哪里发现的, 数量是多少,批次信息,至少有这些信息我才能做调查后给一个正式的回复。

事后我也给QE share了一些和生产沟通方面的观点,作为质量人员,和生产的冲突是不可避免的,当生产在反馈问题的时候,先听,获取需要的信息,缺少的信息就问, 当面给不出信息的告诉他去查好了再告诉你,调查后给一个正式回复,虽然有时候自己心里清楚是什么原因,但也不要急于去争论,这样解决不了问题反而会加深矛盾,作为质量管理人员,要以事实为依据。遇到问题也不要急于下结论和给方案,这样会显得过于草率,处理问题最简单的逻辑就是发现问题,分析问题,解决问题,尽可能做到让别人无话可说。 收起阅读 »

今天生产经理来找我反馈了几个问题, QE也在场,其中一个他认为是来料问题,但并没有说明when,where,how many,QE很自热的和他争论了起来,因为他清楚特采物料已使用完,该隔离的隔离了, 该退供应商的已退,也许生产经理不清楚, 争论之中我也大概明白了问题是什么。 我只能告诉生产经理, 后续反馈问题的时候,至少说明是什么问题,什么时候发现的,在哪里发现的, 数量是多少,批次信息,至少有这些信息我才能做调查后给一个正式的回复。

事后我也给QE share了一些和生产沟通方面的观点,作为质量人员,和生产的冲突是不可避免的,当生产在反馈问题的时候,先听,获取需要的信息,缺少的信息就问, 当面给不出信息的告诉他去查好了再告诉你,调查后给一个正式回复,虽然有时候自己心里清楚是什么原因,但也不要急于去争论,这样解决不了问题反而会加深矛盾,作为质量管理人员,要以事实为依据。遇到问题也不要急于下结论和给方案,这样会显得过于草率,处理问题最简单的逻辑就是发现问题,分析问题,解决问题,尽可能做到让别人无话可说。 收起阅读 »

Daily work 5/9/2022

离开了服务9+年的公司,最终还是去了新东家,在新东家也刚好一个月。新的产品,新的工艺,新的团队等都需要时间去了解和熟悉。

今天一个工艺工程师对一批有问题的产品找我现场给我讲解他对这个产品的判断,他认为压管裂(即问题,现在还不能判断裂否)是一个常态,他告诉我在产品换型后因为需要与机器磨合,都会有这种现象,还告诉我机器运行过程中,也可能会出现这种情况....总之给我说了很多,结论是根据他的经验这种不是裂开,认为风险很小。

我也只问了两个问题:1.首件没有这种问题,过程中会出现,怎么发现? 2.如何判断真的是裂还是没裂?

我很尊重大家的经验,这个对于常年在某个行业里摸爬滚打的人确实很珍贵,但是作为做质量的人,要的是事实和证据,不能用经验去判断问题,这也是我常常给team的人强调的观点。

收起阅读 »

今天一个工艺工程师对一批有问题的产品找我现场给我讲解他对这个产品的判断,他认为压管裂(即问题,现在还不能判断裂否)是一个常态,他告诉我在产品换型后因为需要与机器磨合,都会有这种现象,还告诉我机器运行过程中,也可能会出现这种情况....总之给我说了很多,结论是根据他的经验这种不是裂开,认为风险很小。

我也只问了两个问题:1.首件没有这种问题,过程中会出现,怎么发现? 2.如何判断真的是裂还是没裂?

我很尊重大家的经验,这个对于常年在某个行业里摸爬滚打的人确实很珍贵,但是作为做质量的人,要的是事实和证据,不能用经验去判断问题,这也是我常常给team的人强调的观点。

收起阅读 »

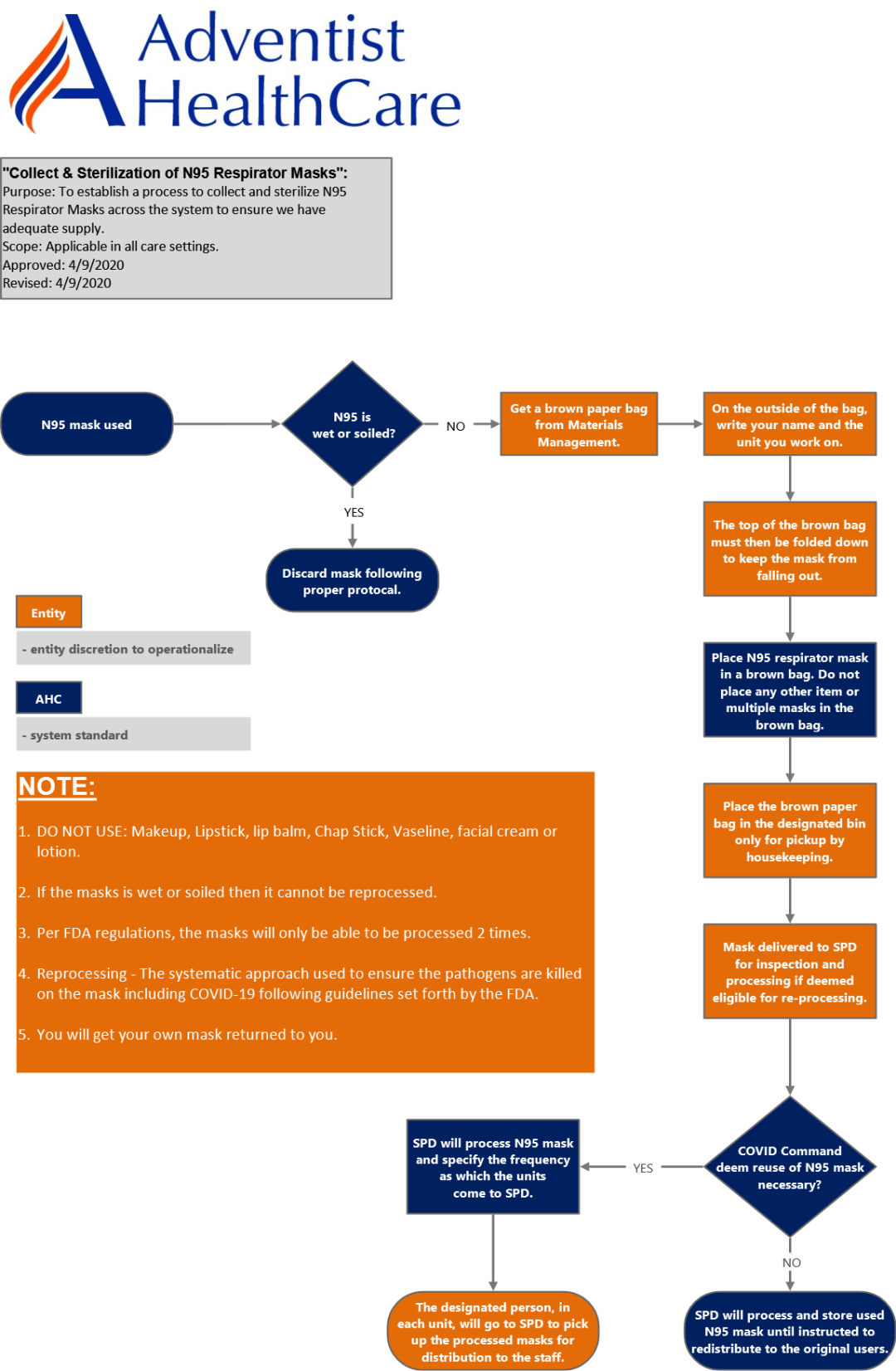

如何使用流程图来抗击病毒并保障医疗人员的安全

有关新冠病毒的新闻报道遍布各大媒体。但并非所有的新闻都是坏消息。人类的意志坚不可摧,全球各地都在努力研发病毒疫苗。医疗系统正在经受着前所未有的考验。但是,面临困境,依然有许多像Adventist HealthCare这样的组织在奋起抗击病毒。

利用卓越运营应对新冠病毒

总部位于盖瑟斯堡的 Adventist Healthcare 成立于1907年,是马里兰州蒙哥马利县的第一家(也是最大一家)医疗提供商。旗下的医疗系统包括四家医院、1,700多名医生和医疗人员、5,500多名员工以及由诸多医疗中心和设施组成的综合医疗网络,其服务不仅涵盖马里兰州,还覆盖华盛顿特区。

在美国确认新冠肺炎病例之后,Adventist HealthCare 卓越运营团队立即行动起来。他们组织了定期会议,力求在医生的领导以及其他多学科团队成员的参与下,组成过程设计和改进团队,共同分享有关此全球性新冠病毒的一切可用信息。世界卫生组织(WHO)和美国疾病防控中心(CDC)倡导增强卫生消毒方法以及严格限制身体接触,这让卓越运营团队意识到,只有更新医院和护理中心的现有诊治过程,才能更好地保护设施内的医疗人员和患者。

在 Melany Rabideau 的领导下,卓越运营团队在 Minitab Engage 中创建了一个项目,以期在单一位置记录与新冠病毒相关的所有过程。然后他们开始审查并确定哪些过程需要改进。

创建并更新过程,防止传染扩散

在弄清楚哪些过程需要改进以及需要创建哪些过程后,卓越运营团队立即展开行动。由于美国个人防护装备需求水涨船高,供应短缺,作为口罩供应稀缺时确保医疗人员安全的预防措施,卓越运营团队在 Minitab Engage 中创建了流程图,以确立在其所有设施中对N95口罩进行回收和消毒的标准化方法。

与任何优秀的流程图一样,卓越运营团队精心制定了完成过程所需的所有具体步骤,同时还添加了备注和颜色键来帮助医疗人员轻松快速地理解流程图。

以下是他们的流程图的数字版。

他们将流程图妥善分发到整个医疗系统中。但是,随着时间的推移,CDC 和 Adventist 领导层的指导方针发生了改变。

万幸的是,由于流程图是使用 Minitab Engage 创建,卓越运营团队中的任何人都可以根据需要进行编辑。团队成员非常喜欢这一点。他们将 Minitab Engage 当作“唯一参考信息源”和“中央存储库”,让所有团队成员都能在统一位置轻松获取相同的信息。

Adventist HealthCare 的脚步从未停歇

在当下全球疫情期间,Adventist HealthCare 创建了多张流程图来支持和帮助他们的医疗人员,针对 N95 口罩回收和消毒的流程图仅仅是其中之一。以下是他们与我们分享的其他两张流程图:

新冠肺炎疫情期间的紧急抢救响应

治疗导航 - 紧急治疗的调查病例 (PUI) 跟进过程

抗击新冠病毒正在如火如荼地进行,Adventist HealthCare 仍在不断创建新的流程图并予以更新,同时也在为其回归正轨做好规划准备。其中一名团队成员说得非常好:“Minitab Engage 在混乱时刻给予组织一种有条不紊的感觉。” 收起阅读 »

利用卓越运营应对新冠病毒

总部位于盖瑟斯堡的 Adventist Healthcare 成立于1907年,是马里兰州蒙哥马利县的第一家(也是最大一家)医疗提供商。旗下的医疗系统包括四家医院、1,700多名医生和医疗人员、5,500多名员工以及由诸多医疗中心和设施组成的综合医疗网络,其服务不仅涵盖马里兰州,还覆盖华盛顿特区。

在美国确认新冠肺炎病例之后,Adventist HealthCare 卓越运营团队立即行动起来。他们组织了定期会议,力求在医生的领导以及其他多学科团队成员的参与下,组成过程设计和改进团队,共同分享有关此全球性新冠病毒的一切可用信息。世界卫生组织(WHO)和美国疾病防控中心(CDC)倡导增强卫生消毒方法以及严格限制身体接触,这让卓越运营团队意识到,只有更新医院和护理中心的现有诊治过程,才能更好地保护设施内的医疗人员和患者。

在 Melany Rabideau 的领导下,卓越运营团队在 Minitab Engage 中创建了一个项目,以期在单一位置记录与新冠病毒相关的所有过程。然后他们开始审查并确定哪些过程需要改进。

创建并更新过程,防止传染扩散

在弄清楚哪些过程需要改进以及需要创建哪些过程后,卓越运营团队立即展开行动。由于美国个人防护装备需求水涨船高,供应短缺,作为口罩供应稀缺时确保医疗人员安全的预防措施,卓越运营团队在 Minitab Engage 中创建了流程图,以确立在其所有设施中对N95口罩进行回收和消毒的标准化方法。

与任何优秀的流程图一样,卓越运营团队精心制定了完成过程所需的所有具体步骤,同时还添加了备注和颜色键来帮助医疗人员轻松快速地理解流程图。

以下是他们的流程图的数字版。

他们将流程图妥善分发到整个医疗系统中。但是,随着时间的推移,CDC 和 Adventist 领导层的指导方针发生了改变。

万幸的是,由于流程图是使用 Minitab Engage 创建,卓越运营团队中的任何人都可以根据需要进行编辑。团队成员非常喜欢这一点。他们将 Minitab Engage 当作“唯一参考信息源”和“中央存储库”,让所有团队成员都能在统一位置轻松获取相同的信息。

Adventist HealthCare 的脚步从未停歇

在当下全球疫情期间,Adventist HealthCare 创建了多张流程图来支持和帮助他们的医疗人员,针对 N95 口罩回收和消毒的流程图仅仅是其中之一。以下是他们与我们分享的其他两张流程图:

新冠肺炎疫情期间的紧急抢救响应

治疗导航 - 紧急治疗的调查病例 (PUI) 跟进过程

抗击新冠病毒正在如火如荼地进行,Adventist HealthCare 仍在不断创建新的流程图并予以更新,同时也在为其回归正轨做好规划准备。其中一名团队成员说得非常好:“Minitab Engage 在混乱时刻给予组织一种有条不紊的感觉。” 收起阅读 »

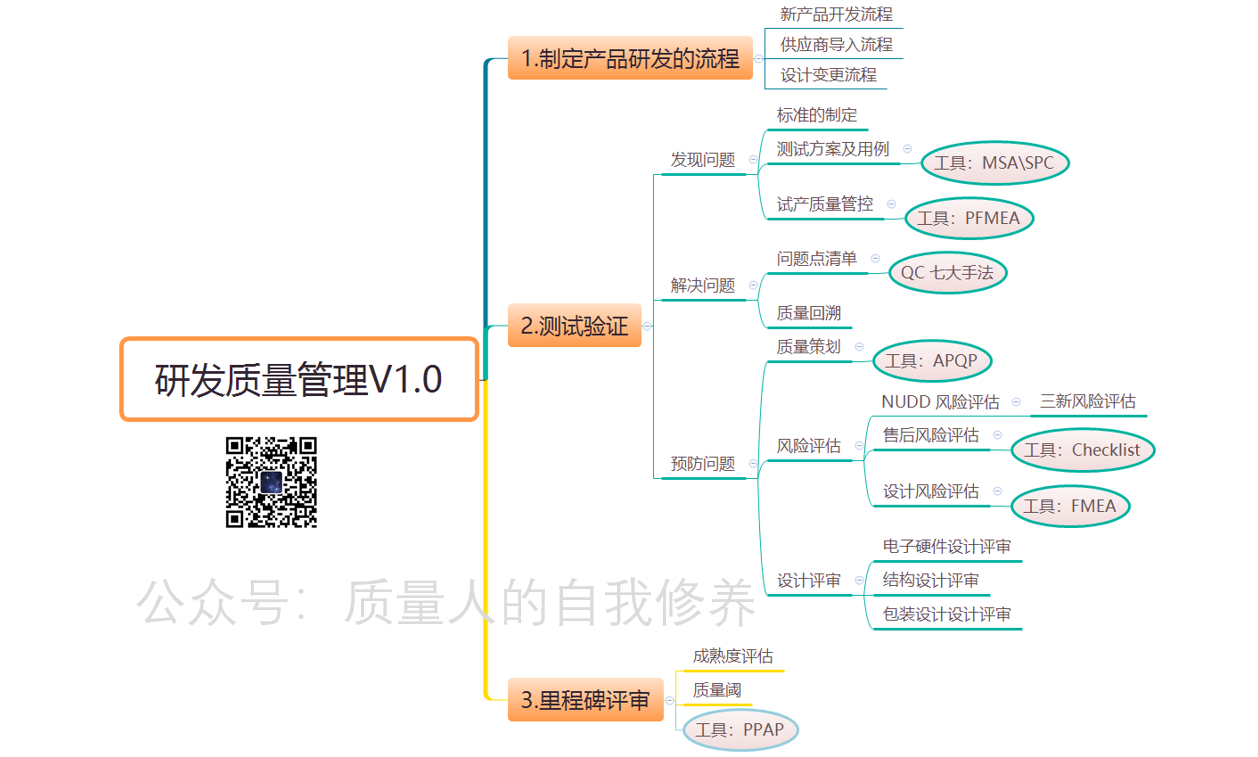

研发质量管理三板斧

导语:之前写了几篇关于研发质量管理的文章,那都是单独的一个点,不成体系。为完善自身研发质量管理的知识体系,本文做了一次梳理,结果分享如下。

1.制定产品研发的流程

流程是协作的基础,是团队作战的地图,没有作战的地图,就像进入了巷战,打赢了是靠运气。

流程是质量人行使监督权的权力来源,让质量人“有法可依”

相关文章链接:

2.测试与验证

根本目的是确保产品批量符合要求,主要从三方面来确保

发现问题

主要是通过样机测试和试产来发现问题,在测试和试产之前,需要先制定标准(一文读懂如何制定产品质量标准)

解决问题

发现问题后,需要从根本原因上解决问题

(华为质量管理学习一--质量回溯(PPT可下载,含案例)

预防问题

预防为主,主要通过设计评审、风险评估进行预防

一文Get到包装设计评审checklist

一文Get到结构设计评审checklist(含模板,非常实用!)

一文Get到硬件设计评审Checklist(含模板!非常全)

3.里程碑评审

通过里程碑节点评审,评估产品的成熟度,确认是否满足量产上市的条件

相关文章:

最后的话

本文通过三板斧的框架说明研发质量管理的知识架构,并贴附之前的相关文章,便于大家明白知识点之间的联系并形成知识体系。

研发质量管理的内容还有很多,后续也会按照此体系继续分享

收起阅读 »

1.制定产品研发的流程

流程是协作的基础,是团队作战的地图,没有作战的地图,就像进入了巷战,打赢了是靠运气。

流程是质量人行使监督权的权力来源,让质量人“有法可依”

相关文章链接:

- 硬件产品开发流程全景图

- 一文读懂EVT\DVT\PVT三大验证阶段

- 设计开发阶段质量管理

- 立项阶段质量人员如何发挥价值

2.测试与验证

根本目的是确保产品批量符合要求,主要从三方面来确保

发现问题

主要是通过样机测试和试产来发现问题,在测试和试产之前,需要先制定标准(一文读懂如何制定产品质量标准)

解决问题

发现问题后,需要从根本原因上解决问题

(华为质量管理学习一--质量回溯(PPT可下载,含案例)

预防问题

预防为主,主要通过设计评审、风险评估进行预防

一文Get到包装设计评审checklist

一文Get到结构设计评审checklist(含模板,非常实用!)

一文Get到硬件设计评审Checklist(含模板!非常全)

3.里程碑评审

通过里程碑节点评审,评估产品的成熟度,确认是否满足量产上市的条件

相关文章:

- 评审-质量人的战略武器

- 一文读懂产品质量成熟度评估(含模板)

最后的话

本文通过三板斧的框架说明研发质量管理的知识架构,并贴附之前的相关文章,便于大家明白知识点之间的联系并形成知识体系。

研发质量管理的内容还有很多,后续也会按照此体系继续分享

收起阅读 »

简要分享精益生产KPI管理中4Q报告的应用方法

1Q-反馈历史绩效的趋势图(至少是过去12周的数据)

2Q-柏拉图分析帮助分析20%的原因分析来解决80%的问题

3Q-是一个措施跟踪清单来监控,以解决上面的影响80/20规则(80%的总机会通过的主要贡献者20%驱动)

4Q-佩恩特图(Paynter)它是一个在纵轴上有缺陷类别和在横轴上有时间序列的矩阵,并可以显示改善措施有效性的图表(此图要求显示至少过去12周的数据)。当对缺陷采取纠正措施或改善行动后,如果这些措施有效,你应该会看到佩恩特图中数字上的改善。 收起阅读 »

2Q-柏拉图分析帮助分析20%的原因分析来解决80%的问题

3Q-是一个措施跟踪清单来监控,以解决上面的影响80/20规则(80%的总机会通过的主要贡献者20%驱动)

4Q-佩恩特图(Paynter)它是一个在纵轴上有缺陷类别和在横轴上有时间序列的矩阵,并可以显示改善措施有效性的图表(此图要求显示至少过去12周的数据)。当对缺陷采取纠正措施或改善行动后,如果这些措施有效,你应该会看到佩恩特图中数字上的改善。 收起阅读 »

向郭靖学习成为绝顶高手

导语:之前写过一文《质量高手是怎样的?很厉害的那种》在各大平台上也得到了几百个赞。那到底怎样才能成为质量管理的高手呢?刚好这段时间重温了金庸老爷子的《射雕英雄传》,郭靖从资质平平,一步步进化到武林高手,侠之大者。突然发现,可以向靖哥哥的经历一样,成为高手。

今天,想分享的是如何向靖哥哥学习成为一代高手。我相信这对职场的你,特别是新晋的小白会有启发。

Round 1:蒙古大草原 VS 工厂端

郭靖出道前是在蒙古大草原这个温柔乡中,不仅仅骑射之术了得,有华筝姑娘常伴左右,还备受大家的喜欢,好一个金刀驸马。在这种环境下,虽然见识有限,也过得很悠然自得的。

正如我们刚毕业进入工厂的文化人一样,有一定的文凭,在里面是很容易受到产线大妈,工厂领导的喜欢的,也很有很大机会在里面找到自己的“华筝姑娘”,老婆小孩热炕头地安稳地生活下去。

郭靖在这个时候的武术很简单就是骑射之术,然后就是江南七怪传授的七种武功,耿直boy如果不是得到全真教马道长传授的内功心法,连江南七怪的功夫,郭靖都用不好。

精通此基本功便可在工厂和制造现场解决问题,得到上司赏识,甚至有华筝姑娘的青睐

初级阶段,应该去认真刻苦学习QC 七大手法,毕竟这也是一种上乘的武功,是你以后闯荡江湖必备的。但学这个不能只练习,不思考,不实践,否则很难有长进。

全真教的内功是武林中数一数二的高端货,马道长给郭靖带来了科学的思维模式和习惯,郭靖通过平日练习武功,晚上修炼心法,进而使武功飞跃上了一个台阶。我们初学者,也应该使用PDCA的方法,不断地进行反思,复盘,活用QC 七大手法。

Round 2:初闯江湖VS 跳槽

郭靖后面离开大草原和华筝,去闯荡江湖了,很快他遇到了其一生的伴侣黄蓉,也遭遇到了五光十色的人,经历了大大小小的战斗。没有黄蓉,就没有后面的郭靖。

很多质量人也会跳槽,那么,这个时候我们就要努力去找到属于自己的“黄蓉”,哈哈,我说的不仅仅是找个对象

。

如果不是黄蓉,洪七公会教郭靖降龙十八掌吗?周伯通会教他七十二路空明拳、左右互搏、九阴真经吗?他能对付得了老毒物欧阳锋,黄老邪吗?SO,找到“黄蓉”,very 关键。

好公司就是一个质量人的“黄蓉“,她会给予我们很多资源,也会提供舞台让我们和”坏人“们战斗,打怪升级。

郭靖初闯江湖的时候,阴差阳错被梁翁的毒蛇缠身,然后喝了宝蛇血,进而功力大增。如果我们能有英语等语言能力、软技能的加持,我们的工作和武功也是可以得到大的提升的。另外,要抓住每次被“毒蛇”缠身的机会,从挫折中学习,复盘提升。

洪七公武功高强,为人正道。正是因为有了黄蓉,郭靖认识了洪七公,并由洪七公带领着进入顶尖高手的行业。经过洪七公的培训指导,可以与老毒物和黄老邪等高手切磋而不落下风。

在工作中,我们要善于利用公司这个平台,跟优秀的人学习,特别是自己的上司。但不仅限于上司,三人行,必有我师。自己要学会学优势的人学习,发现自己的伯乐。

洪七公教郭靖降龙十八掌,郭靖还没全学会,就可以大杀四方,可见此武功之厉害。质量人如何学懂FMEA,懂得风险预防,就正如懂了降龙十八掌一样,可以独挡一面了。

Round 3:华山论剑,高手对决

郭靖学得降龙十八掌后,认识了周伯通。周伯通不图名不图利,自带搞笑细胞,又给传授了几个顶级武学。我们也要利用公司这个平台,学供应商,学客户学习,乐于学习各种质量管理的方法和工艺。他们就是我们的“周伯通”

学习质量管理的体系知识,把各种过程、工具,融会贯通。懂得预防为主,质量前置。从单点的能力,升华到作战体系。质量管理体系不仅仅是ISO9001,更是每个公司的质量管理的方法,学习行业最佳实践,如“质量阀”,“产品成熟度评估”等。

如同左右手一样,参与实践问题的解决,快速,高效。这个可以抓住机会在公司的内部,供应商端,客户端学习。

九阴真经是集武术之精华而成的一门顶尖武学,正如五大工具APQP\PPAP\MSA\SPC\FMEA一样涵盖了所有的质量精华,如何悟透此功,定能打开任督二脉,武功进入化境,返璞归真。

Round 4:江湖险恶,保持初心

在江湖中,郭靖遇到了欧阳克,杨康等小人,还得不时与老毒物欧阳锋,黄老邪切磋比拼,也得到了一灯大师的指导。

我们质量人在职场中,也肯定会遇到各种小人,各种门派斗争,也会遇到贵人指点和帮助。这时,我们就要保持初心,永远做一个正直,诚信的人,不要因小失大,特别是面对诱惑的时候。

杨康=不怀好意,抢功的同事

老毒物=能力强+质量意识低+质量作对的大佬,如生产老大,供应商老板

黄老邪=亦正亦邪,出问题就指责质量的大佬,如市场部大佬,采购大佬

一灯大师=能力强的正派,难请得动的大佬,如研发大佬,外面的培训机构

Round 5:侠之大者

郭靖成为绝顶高手后,得到了武穆遗书,从而带兵打仗,成为一代将领。我们质量人也是应该朝着这个方向,当武功足够的时候,学习质量管理手册,领导力等,努力向管理层晋级,从冲锋陷阱到统帅三军

最后的话

“鲜衣怒马琴酒,江湖快意恩仇”,希望质量人能像郭大侠一样找到自己的"黄蓉“,在小人和刁难中锤炼,一步步成为绝顶高手,然后统帅三军,继续行侠仗义。始终不忘初心,勤奋好学、正直、诚信。

学习如春起之苗,不见其日增,而日有所长,点我关注,一起成长

收起阅读 »

今天,想分享的是如何向靖哥哥学习成为一代高手。我相信这对职场的你,特别是新晋的小白会有启发。

Round 1:蒙古大草原 VS 工厂端

郭靖出道前是在蒙古大草原这个温柔乡中,不仅仅骑射之术了得,有华筝姑娘常伴左右,还备受大家的喜欢,好一个金刀驸马。在这种环境下,虽然见识有限,也过得很悠然自得的。

正如我们刚毕业进入工厂的文化人一样,有一定的文凭,在里面是很容易受到产线大妈,工厂领导的喜欢的,也很有很大机会在里面找到自己的“华筝姑娘”,老婆小孩热炕头地安稳地生活下去。

郭靖在这个时候的武术很简单就是骑射之术,然后就是江南七怪传授的七种武功,耿直boy如果不是得到全真教马道长传授的内功心法,连江南七怪的功夫,郭靖都用不好。

- 骑射之术=3现、4M、5WHY、8D

精通此基本功便可在工厂和制造现场解决问题,得到上司赏识,甚至有华筝姑娘的青睐

- 江南七怪的功夫=QC 七大手法

初级阶段,应该去认真刻苦学习QC 七大手法,毕竟这也是一种上乘的武功,是你以后闯荡江湖必备的。但学这个不能只练习,不思考,不实践,否则很难有长进。

- 全真教内功心法=PDCA

全真教的内功是武林中数一数二的高端货,马道长给郭靖带来了科学的思维模式和习惯,郭靖通过平日练习武功,晚上修炼心法,进而使武功飞跃上了一个台阶。我们初学者,也应该使用PDCA的方法,不断地进行反思,复盘,活用QC 七大手法。

Round 2:初闯江湖VS 跳槽

郭靖后面离开大草原和华筝,去闯荡江湖了,很快他遇到了其一生的伴侣黄蓉,也遭遇到了五光十色的人,经历了大大小小的战斗。没有黄蓉,就没有后面的郭靖。

很多质量人也会跳槽,那么,这个时候我们就要努力去找到属于自己的“黄蓉”,哈哈,我说的不仅仅是找个对象

。

- 黄蓉=对象,更等于好公司

如果不是黄蓉,洪七公会教郭靖降龙十八掌吗?周伯通会教他七十二路空明拳、左右互搏、九阴真经吗?他能对付得了老毒物欧阳锋,黄老邪吗?SO,找到“黄蓉”,very 关键。

好公司就是一个质量人的“黄蓉“,她会给予我们很多资源,也会提供舞台让我们和”坏人“们战斗,打怪升级。

- 宝蛇血=英语技能、软技能

郭靖初闯江湖的时候,阴差阳错被梁翁的毒蛇缠身,然后喝了宝蛇血,进而功力大增。如果我们能有英语等语言能力、软技能的加持,我们的工作和武功也是可以得到大的提升的。另外,要抓住每次被“毒蛇”缠身的机会,从挫折中学习,复盘提升。

- 洪七公=好上司

洪七公武功高强,为人正道。正是因为有了黄蓉,郭靖认识了洪七公,并由洪七公带领着进入顶尖高手的行业。经过洪七公的培训指导,可以与老毒物和黄老邪等高手切磋而不落下风。

在工作中,我们要善于利用公司这个平台,跟优秀的人学习,特别是自己的上司。但不仅限于上司,三人行,必有我师。自己要学会学优势的人学习,发现自己的伯乐。

- 降龙十八掌-FMEA,风险预防

洪七公教郭靖降龙十八掌,郭靖还没全学会,就可以大杀四方,可见此武功之厉害。质量人如何学懂FMEA,懂得风险预防,就正如懂了降龙十八掌一样,可以独挡一面了。

Round 3:华山论剑,高手对决

郭靖学得降龙十八掌后,认识了周伯通。周伯通不图名不图利,自带搞笑细胞,又给传授了几个顶级武学。我们也要利用公司这个平台,学供应商,学客户学习,乐于学习各种质量管理的方法和工艺。他们就是我们的“周伯通”

- 七十二路空明拳=质量管理体系知识

学习质量管理的体系知识,把各种过程、工具,融会贯通。懂得预防为主,质量前置。从单点的能力,升华到作战体系。质量管理体系不仅仅是ISO9001,更是每个公司的质量管理的方法,学习行业最佳实践,如“质量阀”,“产品成熟度评估”等。

- 左右互博=技术知识+质量管理知识

如同左右手一样,参与实践问题的解决,快速,高效。这个可以抓住机会在公司的内部,供应商端,客户端学习。

- 九阴真经----IATF五大工具

九阴真经是集武术之精华而成的一门顶尖武学,正如五大工具APQP\PPAP\MSA\SPC\FMEA一样涵盖了所有的质量精华,如何悟透此功,定能打开任督二脉,武功进入化境,返璞归真。

Round 4:江湖险恶,保持初心

在江湖中,郭靖遇到了欧阳克,杨康等小人,还得不时与老毒物欧阳锋,黄老邪切磋比拼,也得到了一灯大师的指导。

我们质量人在职场中,也肯定会遇到各种小人,各种门派斗争,也会遇到贵人指点和帮助。这时,我们就要保持初心,永远做一个正直,诚信的人,不要因小失大,特别是面对诱惑的时候。

杨康=不怀好意,抢功的同事

老毒物=能力强+质量意识低+质量作对的大佬,如生产老大,供应商老板

黄老邪=亦正亦邪,出问题就指责质量的大佬,如市场部大佬,采购大佬

一灯大师=能力强的正派,难请得动的大佬,如研发大佬,外面的培训机构

Round 5:侠之大者

郭靖成为绝顶高手后,得到了武穆遗书,从而带兵打仗,成为一代将领。我们质量人也是应该朝着这个方向,当武功足够的时候,学习质量管理手册,领导力等,努力向管理层晋级,从冲锋陷阱到统帅三军

最后的话

“鲜衣怒马琴酒,江湖快意恩仇”,希望质量人能像郭大侠一样找到自己的"黄蓉“,在小人和刁难中锤炼,一步步成为绝顶高手,然后统帅三军,继续行侠仗义。始终不忘初心,勤奋好学、正直、诚信。

学习如春起之苗,不见其日增,而日有所长,点我关注,一起成长

收起阅读 »

Daily work 24/6/2022

今天进行了论文开题答辩,还挺顺利,老师也提了一些建议,按照建议修改修改即可,总的来说只要不是很离谱,开题答辩基本都能过。

今天也宣布了4月份建议结果,我参与评选的一个建议得了金奖(第一)。之前我有提过这事(当时是建议的presentation,要这个月才出结果),所以整个SZ Site今年的两个最佳建议目标由我负责的qualit team全部完成了。

答辩完成之后去了一家德资企业参观,本来约的是下午去,答辩十点完成后不想浪费时间就联系了他们的HR,主要的目的也是为了自己最终的选择,是离开目前已经服务了9+年的公司还是加入他们。对于自己这个黄金年龄(自诩是的),乘自己还有冲劲和学习的动力,需要有一些挑战和机遇,这也是我去参观的原因。留下,不会担心因为疫情的影响而失业的问题,个人发展在未来两年也还能向上走走,但是公司的机制我很清楚;去参观的德资企业也还不错,总部在德国,给我的title和目前一样,整个深圳site分两个BU,quality team的规模比我目前的要小,但是处于快速成长的阶段。 HR小妹带我参观了车间(因为临时改时间,他们的BU head还在会议中),参观过程中我主要问她的是员工关怀这一块的问题, 车间自己也看就行了,她介绍估计也不清楚,我也能看出一些问题。最后快12点了和BU的head又聊了大概半个多小时,他透露了目前的工艺部门负责人因为英语问题和总部沟通比较麻烦,这也是他为什么在和我remote interivew的时候一开始就要我说英语的原因(我目前的上司是法国人,所以英语上有些优势)。 收起阅读 »

今天也宣布了4月份建议结果,我参与评选的一个建议得了金奖(第一)。之前我有提过这事(当时是建议的presentation,要这个月才出结果),所以整个SZ Site今年的两个最佳建议目标由我负责的qualit team全部完成了。

答辩完成之后去了一家德资企业参观,本来约的是下午去,答辩十点完成后不想浪费时间就联系了他们的HR,主要的目的也是为了自己最终的选择,是离开目前已经服务了9+年的公司还是加入他们。对于自己这个黄金年龄(自诩是的),乘自己还有冲劲和学习的动力,需要有一些挑战和机遇,这也是我去参观的原因。留下,不会担心因为疫情的影响而失业的问题,个人发展在未来两年也还能向上走走,但是公司的机制我很清楚;去参观的德资企业也还不错,总部在德国,给我的title和目前一样,整个深圳site分两个BU,quality team的规模比我目前的要小,但是处于快速成长的阶段。 HR小妹带我参观了车间(因为临时改时间,他们的BU head还在会议中),参观过程中我主要问她的是员工关怀这一块的问题, 车间自己也看就行了,她介绍估计也不清楚,我也能看出一些问题。最后快12点了和BU的head又聊了大概半个多小时,他透露了目前的工艺部门负责人因为英语问题和总部沟通比较麻烦,这也是他为什么在和我remote interivew的时候一开始就要我说英语的原因(我目前的上司是法国人,所以英语上有些优势)。 收起阅读 »

![VU]X7PSX1L7DETJ__5SVAO.png VU]X7PSX1L7DETJ__5SVAO.png](https://www.6sq.net/uploads/article/20220920/2a9650149094b22d2a6f27c57af2f326.png)

![S]8@_PQN_{_0R8}K6U8K@7.png S]8@_PQN_{_0R8}K6U8K@7.png](https://www.6sq.net/uploads/article/20220920/3e0606b2c3abaf89aab4c2404e0144a3.png)