【BetterFly学堂】领导作用:《华为背后的男人》到底有多牛?

1、领导作用:《华为背后的男人》

2019年2月18日,任正非接受英国广播公司BBC的独家专访《华为背后的男人》。任总在采访中表示,美国“不可能扼杀掉”华为,孟晚舟(华为CFO)被捕是出于政治动机,华为否认有任何不当行为。

华为成为当代商业史上的传奇,终于活成了别人害怕的样子!这与华为背后的男人任正非密不可分,这就是质量管理体系7大原则之2:领导作用。

领导作用的哲学基础:第一性原理

第一性原理(First Principles)最早由古希腊哲学家亚里士多德提出,被描述为

“在每一系统的探索中都存在第一性原理,这是一个最基本的命题或假设,不能被省略或删除,也不能被违反。”第一性原理应用于企业,就是企业的第一人:创始人。公司的创始人就是企业成功最基本的前提。

2、任正非之格局:中华有为,国之荣耀!

华为,中华有为!

1987年,43岁的任正非集资21000元人民币创立华为技术有限公司,寓意:中华有为,寄托了任正非为中华之崛起而为之的伟大愿景。

这时,我想起了历史上的一位伟人:周总理。

12岁那年,周恩来离开家乡,来到了东北。当时的东北,是帝(dì)国主义列强在华争夺的焦点。他在沈(shěn)阳下了车,前来接他的伯父指着一片繁华、热闹的地方,对他说:“没事可不要到那个地方去玩啊!”

“为什么?”周恩来不解地问。

“那是外国租界地,惹出麻烦来可就糟了,没处说理去!”

“那又是为什么呢?”周恩来打破沙锅问到底。

“为什么?中华不振啊!”伯父叹了口气,没有再说什么。

不久,周恩来进了东关模范(fàn)学校读书。有一天上修身课,魏校长向同学们提出一个问题:“请问诸(zhū)生为什么而读书?”

同学们踊(yǒng)跃回答。

有的说:“为明理而读书。”

有的说:“为做官而读书。”

也有的说“为挣钱而读书”“为吃饭而读书”……

周恩来一直静静地坐在那里,没有抢着发言。魏校长注意到了,打手势让大家静下来,点名让他回答。周恩来站了起来,清晰而坚定地回答道:“为中华之崛起而读书!”

古有周总理为中华之崛起而读书,今有任正非为中华之崛起而为之。

中华有为,国之荣耀!

3、任正非之自我批判:大义灭“己”

为什么要自我批判?

上联:说你行你就行,不行也行!

下联:说你不行你就不行,行也不行!

横批:不服不行!

对于一个员工而言,领导说你行,你就行,说你不行,你就就不行。

但是对于一个领导而言,一旦成功,很容易迷失自己。即使不行,也没人敢说。所以自我批判是保持清醒唯一方法。

任正非:无论是一个企业,还是一个团队,都需要一个好的领导,他可以不懂得专业知识,但一定要懂得承认自己的错误、承担责任。管理者不怕承认错误会失去面子,自我批评是帮助自己成长的很重要的做法。任何一个企业的管理者,都会遇到做出错误决策而令企业陷入危机之中的时刻,在这个时候,不要觉得你是业务的领导者,不好意思承认错了,那样反倒会让企业走弯路。

任正非觉得自我批判是非常重要的,对公司发展非常重要。所以,他定期召开的华为民主生活会会有两个主题:批评和自我批评;其中,自我批评的的成分会多一些。因为任正非认为只有具备自我批评的精神,自我成长才能成长,员工才能成长。所以,华为的自我批评不是当意识到自己犯了错误时,偷偷在心里批评自己下,也不是在部门进行自我批评时,而是要在全公司众多同事面前,抛开脸面,进行自我批评。关于“面子”的问题,任有自己独到的认识,他说“面子是维护者维护自己的盾牌,优秀的儿女,追求的是真理,而不是面子,只有不要脸的人们才会成为成功的人,要脱胎换骨成为真人。

只批评不自我批评的恶性循环:

有一天,某Tier1供应商出了一个质量客诉,总经理被主机厂SQE叫过去一顿狂飙。回到公司后,便将质量总监叫到面前训斥一顿。质量总监挨训之后,气急败坏地回到自己办公室,也将质量经理叫来挑剔一番。质量经理无缘无故被人挑剔,自然是一肚子气,就故意找质量工程师的茬。质量工程师垂头丧气地回到产线,对着检验员大发雷霆。检验员莫名其妙地被痛斥之后,也很恼火,因为没有人可以再骂下去,便朝着已包装的合格产品狠狠踢了一脚。 没过多久,客诉又来了,质量工程师硬着头皮提交了新的8D报告,根本原因是运输过程中,快递员野蛮操作。快递公司解释快递员小哥是临时工。

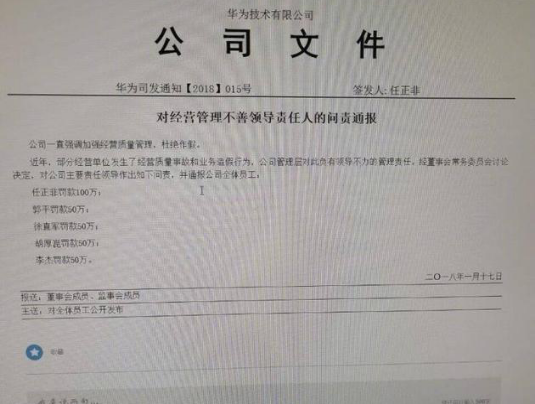

2018年1月17日,华为下发《对经营管理不善领导责任人的问责通报》,因经营质量事故和业务造假,对主要责任领导作出问责。其中郭平、徐直军、胡厚崑和李杰罚款50万,任正非自罚100万。颇有一种大义灭“己”,铁面无私的精神。

这时,我想起了历史上的另外一位伟人:毛主席,批评与自我批评的倡导者。

4、任正非之质量意识:忽略质量,那是自杀或杀人!

超群的质量意识

任正非:“我们决不能为了降低成本,忽略质量,否则那是自杀,或杀人。搞死自己是自杀,把大家都搞死了,是杀人。”任正非如是说。

质量管理是一门哲学。当从狭义的质量上升为广义的质量时,质量便成为一门哲学,有其自身的质量观和方法论。

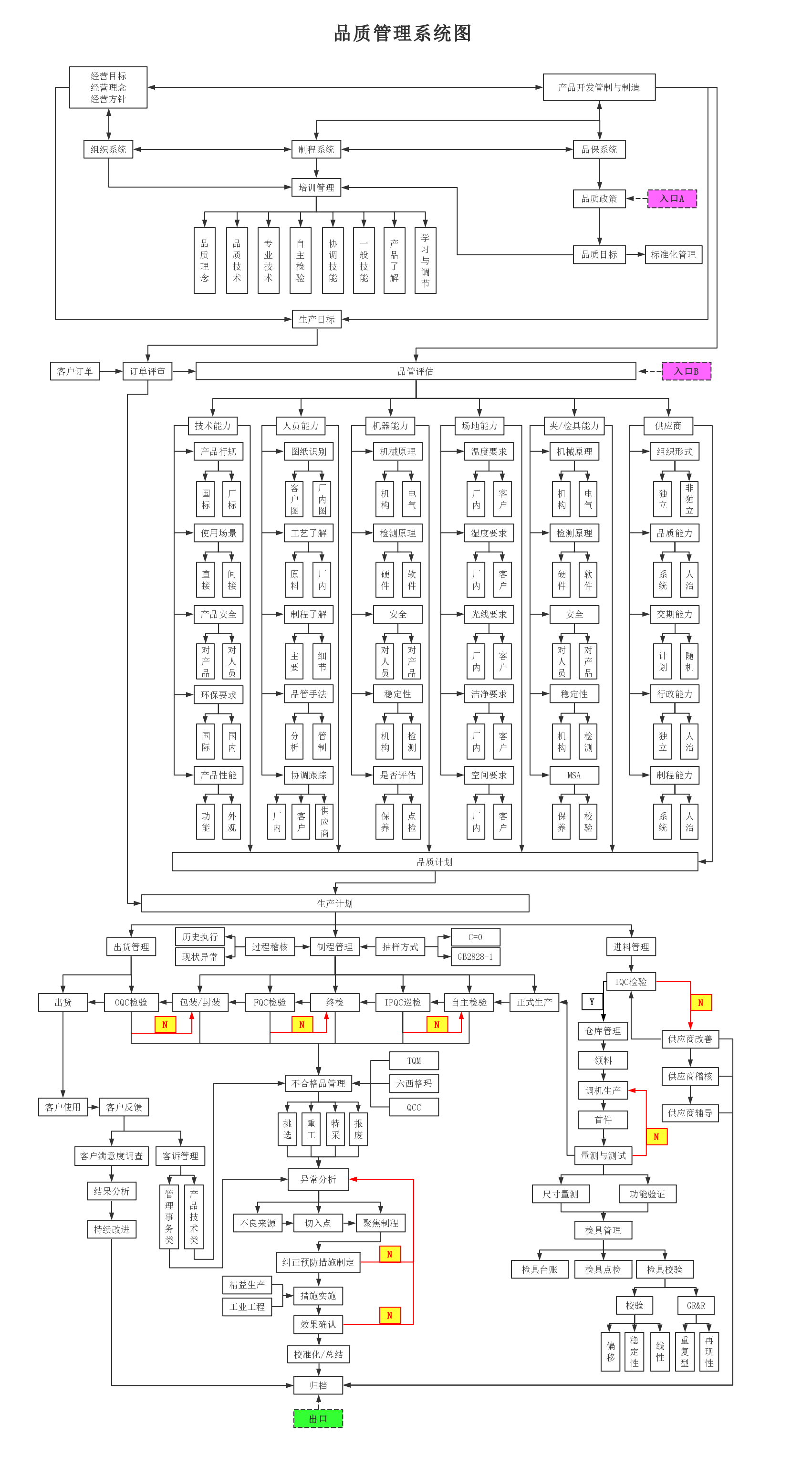

华为质量管理体系的运作方式,在其《基本法》中有明确的表述:“优越的性能和可靠的质量是产品竞争力的关键。我们认为质量形成于产品寿命周期的全过程,包括研究设计、中试、制造、分销、服务和使用的全过程。因此,必须使产品寿命周期全过程中影响产品质量的各种因素,始终处于受控状态;必须实行全流程的、全员参与的全面质量管理,使公司有能力持续提供符合质量标准和顾客满意的产品。”

《华为基本法》明确规定:

我们的质量方针是:

1.树立品质超群的企业形象,全心全意地为顾客服务。

2.在产品设计中构建质量。

3.依合同规格生产。

4.使用合格供应商。

5.提供安全的工作环境。

6.质量系统符合ISO9001的要求。

我们的质量目标是:

1.技术上保持与世界潮流同步。

2.创造性地设计、生产具有最佳性能价格比的产品。

3.产品运行实现平均2000天无故障。

4.从最细微的地方做起,充分保证顾客各方面的要求得到满足。

5.准确无误的交货;完善的售后服务;细致的用户培训;真诚热情的订货与退货。

我们通过推行ISO9001,并定期通过国际认证复审,建立健全公司的质量管理体系和质量保证体系,使我们的质量管理和质量保证体系与国际接轨。

质量管理是一种实践,其本质不在于知,而在于行;其验证不在于逻辑,而在于成果,唯一的权威就是成就。当大多数企业仍然在空喊“安全第一,质量至上”的口号时。华为在践行着她那朴实的质量方针、质量目标。

5、任正非之人性激励:轮值CEO和股权激励

马斯洛需求层次理论是人本主义科学的理论之一,由美国心理学家亚伯拉罕·马斯洛在1943年在《人类激励理论》论文中所提出。书中将人类需求像阶梯一样从低到高按层次分为五种,分别是:生理需求、安全需求、社交需求、尊重需求和自我实现需求。

华为基于人性的激励:

国人两大劣根性:高层的内斗和底层的跟风。

1、人在财务自由后,权(名)最重要,与其内斗争权,不如轮流坐庄。所以有了轮值CEO制度。

任正非在文章中回忆说:

“大约2004年,美国顾问公司Mercer帮助我们设计公司组织结构时,认为我们还没有中枢机构,不可思议。而且高层只是空任命,也不运作,提出来要建立EMT(Executive Management Team,经营管理团队),我不愿做EMT的主席,就开始了轮值主席制度,由八位领导轮流执政,每人半年。”2004年,华为取消了沿用10多年的总裁办公会议,成立了EMT,公司重大战略决策均由EMT决定。EMT成员与董事会成员大部分是重合的。

2011年,轮值主席制度经过两个循环,变成轮值CEO制度,轮值CEO由三名副董事长(郭平、徐直军、胡厚崑)轮流担任,轮值期依然是每人半年。

2.人在财务自由前,钱(利)最重要,所以有了股权激励。财散则人聚,财聚则人散;取之而有道,用之而同乐。

华为技术有限公司为有限责任公司(非上市公司)。目前股权结构:华为投资控股有限公司持股100%。华为投资控股有限公司目前股权结构:华为投资控股有限公司工会委员会持股98.7%,任正非持股1.3%,其激励模式为虚拟股票。激励对象有分红权及净资产增值收益权,但没有所有权.表决权,不能转让和出售虚拟股票。在其离开企业时,股票只能由华为控股公司工会回购。

6、没有华为的“命”,得了华为的“病”今天,很多企业争先空后的学华为,学习华为已经成为国内企业管理的必修课。但是目前为止,小Q还没看到一家非常成功的。小Q也每天看到很多研究华为的文章,说实话我真得看不下去,难怪读了所谓MBA的总裁,最后都只能通过裁员来解决不确定性(而且还知道经济危机平均每10年一次),总裁=总是在裁员。

小Q觉得如果你不能从哲学层面学习华为,就请做好你自己!

没有华为的“命”,得了华为的“病”,东施效颦,只会让人觉得恶心... 收起阅读 »

2019年2月18日,任正非接受英国广播公司BBC的独家专访《华为背后的男人》。任总在采访中表示,美国“不可能扼杀掉”华为,孟晚舟(华为CFO)被捕是出于政治动机,华为否认有任何不当行为。

华为成为当代商业史上的传奇,终于活成了别人害怕的样子!这与华为背后的男人任正非密不可分,这就是质量管理体系7大原则之2:领导作用。

领导作用的哲学基础:第一性原理

第一性原理(First Principles)最早由古希腊哲学家亚里士多德提出,被描述为

“在每一系统的探索中都存在第一性原理,这是一个最基本的命题或假设,不能被省略或删除,也不能被违反。”第一性原理应用于企业,就是企业的第一人:创始人。公司的创始人就是企业成功最基本的前提。

2、任正非之格局:中华有为,国之荣耀!

华为,中华有为!

1987年,43岁的任正非集资21000元人民币创立华为技术有限公司,寓意:中华有为,寄托了任正非为中华之崛起而为之的伟大愿景。

这时,我想起了历史上的一位伟人:周总理。

12岁那年,周恩来离开家乡,来到了东北。当时的东北,是帝(dì)国主义列强在华争夺的焦点。他在沈(shěn)阳下了车,前来接他的伯父指着一片繁华、热闹的地方,对他说:“没事可不要到那个地方去玩啊!”

“为什么?”周恩来不解地问。

“那是外国租界地,惹出麻烦来可就糟了,没处说理去!”

“那又是为什么呢?”周恩来打破沙锅问到底。

“为什么?中华不振啊!”伯父叹了口气,没有再说什么。

不久,周恩来进了东关模范(fàn)学校读书。有一天上修身课,魏校长向同学们提出一个问题:“请问诸(zhū)生为什么而读书?”

同学们踊(yǒng)跃回答。

有的说:“为明理而读书。”

有的说:“为做官而读书。”

也有的说“为挣钱而读书”“为吃饭而读书”……

周恩来一直静静地坐在那里,没有抢着发言。魏校长注意到了,打手势让大家静下来,点名让他回答。周恩来站了起来,清晰而坚定地回答道:“为中华之崛起而读书!”

古有周总理为中华之崛起而读书,今有任正非为中华之崛起而为之。

中华有为,国之荣耀!

3、任正非之自我批判:大义灭“己”

为什么要自我批判?

上联:说你行你就行,不行也行!

下联:说你不行你就不行,行也不行!

横批:不服不行!

对于一个员工而言,领导说你行,你就行,说你不行,你就就不行。

但是对于一个领导而言,一旦成功,很容易迷失自己。即使不行,也没人敢说。所以自我批判是保持清醒唯一方法。

任正非:无论是一个企业,还是一个团队,都需要一个好的领导,他可以不懂得专业知识,但一定要懂得承认自己的错误、承担责任。管理者不怕承认错误会失去面子,自我批评是帮助自己成长的很重要的做法。任何一个企业的管理者,都会遇到做出错误决策而令企业陷入危机之中的时刻,在这个时候,不要觉得你是业务的领导者,不好意思承认错了,那样反倒会让企业走弯路。

任正非觉得自我批判是非常重要的,对公司发展非常重要。所以,他定期召开的华为民主生活会会有两个主题:批评和自我批评;其中,自我批评的的成分会多一些。因为任正非认为只有具备自我批评的精神,自我成长才能成长,员工才能成长。所以,华为的自我批评不是当意识到自己犯了错误时,偷偷在心里批评自己下,也不是在部门进行自我批评时,而是要在全公司众多同事面前,抛开脸面,进行自我批评。关于“面子”的问题,任有自己独到的认识,他说“面子是维护者维护自己的盾牌,优秀的儿女,追求的是真理,而不是面子,只有不要脸的人们才会成为成功的人,要脱胎换骨成为真人。

只批评不自我批评的恶性循环:

有一天,某Tier1供应商出了一个质量客诉,总经理被主机厂SQE叫过去一顿狂飙。回到公司后,便将质量总监叫到面前训斥一顿。质量总监挨训之后,气急败坏地回到自己办公室,也将质量经理叫来挑剔一番。质量经理无缘无故被人挑剔,自然是一肚子气,就故意找质量工程师的茬。质量工程师垂头丧气地回到产线,对着检验员大发雷霆。检验员莫名其妙地被痛斥之后,也很恼火,因为没有人可以再骂下去,便朝着已包装的合格产品狠狠踢了一脚。 没过多久,客诉又来了,质量工程师硬着头皮提交了新的8D报告,根本原因是运输过程中,快递员野蛮操作。快递公司解释快递员小哥是临时工。

2018年1月17日,华为下发《对经营管理不善领导责任人的问责通报》,因经营质量事故和业务造假,对主要责任领导作出问责。其中郭平、徐直军、胡厚崑和李杰罚款50万,任正非自罚100万。颇有一种大义灭“己”,铁面无私的精神。

这时,我想起了历史上的另外一位伟人:毛主席,批评与自我批评的倡导者。

4、任正非之质量意识:忽略质量,那是自杀或杀人!

超群的质量意识

任正非:“我们决不能为了降低成本,忽略质量,否则那是自杀,或杀人。搞死自己是自杀,把大家都搞死了,是杀人。”任正非如是说。

质量管理是一门哲学。当从狭义的质量上升为广义的质量时,质量便成为一门哲学,有其自身的质量观和方法论。

华为质量管理体系的运作方式,在其《基本法》中有明确的表述:“优越的性能和可靠的质量是产品竞争力的关键。我们认为质量形成于产品寿命周期的全过程,包括研究设计、中试、制造、分销、服务和使用的全过程。因此,必须使产品寿命周期全过程中影响产品质量的各种因素,始终处于受控状态;必须实行全流程的、全员参与的全面质量管理,使公司有能力持续提供符合质量标准和顾客满意的产品。”

《华为基本法》明确规定:

我们的质量方针是:

1.树立品质超群的企业形象,全心全意地为顾客服务。

2.在产品设计中构建质量。

3.依合同规格生产。

4.使用合格供应商。

5.提供安全的工作环境。

6.质量系统符合ISO9001的要求。

我们的质量目标是:

1.技术上保持与世界潮流同步。

2.创造性地设计、生产具有最佳性能价格比的产品。

3.产品运行实现平均2000天无故障。

4.从最细微的地方做起,充分保证顾客各方面的要求得到满足。

5.准确无误的交货;完善的售后服务;细致的用户培训;真诚热情的订货与退货。

我们通过推行ISO9001,并定期通过国际认证复审,建立健全公司的质量管理体系和质量保证体系,使我们的质量管理和质量保证体系与国际接轨。

质量管理是一种实践,其本质不在于知,而在于行;其验证不在于逻辑,而在于成果,唯一的权威就是成就。当大多数企业仍然在空喊“安全第一,质量至上”的口号时。华为在践行着她那朴实的质量方针、质量目标。

5、任正非之人性激励:轮值CEO和股权激励

马斯洛需求层次理论是人本主义科学的理论之一,由美国心理学家亚伯拉罕·马斯洛在1943年在《人类激励理论》论文中所提出。书中将人类需求像阶梯一样从低到高按层次分为五种,分别是:生理需求、安全需求、社交需求、尊重需求和自我实现需求。

华为基于人性的激励:

国人两大劣根性:高层的内斗和底层的跟风。

1、人在财务自由后,权(名)最重要,与其内斗争权,不如轮流坐庄。所以有了轮值CEO制度。

任正非在文章中回忆说:

“大约2004年,美国顾问公司Mercer帮助我们设计公司组织结构时,认为我们还没有中枢机构,不可思议。而且高层只是空任命,也不运作,提出来要建立EMT(Executive Management Team,经营管理团队),我不愿做EMT的主席,就开始了轮值主席制度,由八位领导轮流执政,每人半年。”2004年,华为取消了沿用10多年的总裁办公会议,成立了EMT,公司重大战略决策均由EMT决定。EMT成员与董事会成员大部分是重合的。

2011年,轮值主席制度经过两个循环,变成轮值CEO制度,轮值CEO由三名副董事长(郭平、徐直军、胡厚崑)轮流担任,轮值期依然是每人半年。

2.人在财务自由前,钱(利)最重要,所以有了股权激励。财散则人聚,财聚则人散;取之而有道,用之而同乐。

华为技术有限公司为有限责任公司(非上市公司)。目前股权结构:华为投资控股有限公司持股100%。华为投资控股有限公司目前股权结构:华为投资控股有限公司工会委员会持股98.7%,任正非持股1.3%,其激励模式为虚拟股票。激励对象有分红权及净资产增值收益权,但没有所有权.表决权,不能转让和出售虚拟股票。在其离开企业时,股票只能由华为控股公司工会回购。

6、没有华为的“命”,得了华为的“病”今天,很多企业争先空后的学华为,学习华为已经成为国内企业管理的必修课。但是目前为止,小Q还没看到一家非常成功的。小Q也每天看到很多研究华为的文章,说实话我真得看不下去,难怪读了所谓MBA的总裁,最后都只能通过裁员来解决不确定性(而且还知道经济危机平均每10年一次),总裁=总是在裁员。

小Q觉得如果你不能从哲学层面学习华为,就请做好你自己!

没有华为的“命”,得了华为的“病”,东施效颦,只会让人觉得恶心... 收起阅读 »

随感-原则与对错

背景:产品有配说明书装彩盒说明书和彩盒上均有贴小标贴;

一台产品装一个彩盒,然后2个彩盒装在1个外箱;

高层有要求不允许做unpack(会议决定以邮件形式发出此要求,unpack的定义没有明确给出,大致理解为拉上在物料不齐备时,不能让彩盒及外箱未封箱处于未封箱状态而继续生产)

============================================================

昨天下午L 产线准备晚上转单,在晚上21:00左右拉上在工作群里反馈说明书上的贴纸来料不良,而预计的转单时间是凌晨01:30,收到消息后,大致了解了下,产线应该没有时间及物料来转其它订单,应该会做实际的unpack。当然,我没有在工作群里说不能做unpack的话语;

因为在上个月玩晚班也出现有类似状况,那个时候是没有彩盒上的贴纸,拉上问询是否可以做unpack,我的”建议”是产品正常装彩盒,彩盒正常装外箱及封箱,然后QA以漏贴彩盒标贴的原因Rej 当班生产的产品,然后待彩盒标贴到料后再返工;

今天早上,到了公司后,第一时间即去拉上了解情况,果然,拉上正常将说明书及产品装彩盒,彩盒贴标贴后装外箱,然后正常封箱并通知QARej 当班此批产品,拉上还自觉的将生产的产品拉倒待返工的区域…

接下来的,要做的事情 1是确认彩盒标贴异常的原因及要求纠正 ,2是需要与IE/产线确认返工的流程,以潜在的漏贴标贴/漏说明书等不良;

回顾下,这件事情 ,

1. Strong point 在于产线在转单前提前确认资料及物料,争取了时间来给管理人员处理可能出现的问题;

2 Weak point 在于说明书标贴不良,需要原因分析及改善措施;

3.我默认产线做实际的unpack 是因为晚班的时候,拉上没有机会转其它单,在产出和unpack可能导致的品质风险之间,我选择了前者;但同时也违反了unpack的原则,

这样做,做的是对的还是错的? 收起阅读 »

当没有行业标准时,如何进行新产品开发的质量管理 —— 对一位品质论坛网友的问题解答

文章原创:姜传武(John Jiang) 资深质量&焊接 咨询&培训师(电话:18501797352)

个人主页:http://www.jiangshi99.com/home ... mmend

每一条理论、每一项规定,都会用最通俗的方式告诉你们其本源,这是作者的基本信条和职责!

下面是我从6SQ质量论坛上看到的一个帖子,看起来还是很有普遍性的,尤其是针对新行业新产品的研发工作来说。本人曾经从事高科技产品开发质量管理10年以上,我就谈谈我对该问题的观点。下面是这个帖子的内容:

新公司研发的产品目前行业标准不严格,自生研发实力一般,很多产品的技术标准制定不严谨,不完善,产品的试验结果,部分参数已经超过自己制定的标准范围,但研发技术又能判设计OK。简单说产品设计靠经验,无可供参考的行业标准,自己制定技术标准能力比较弱,产品设计开发和产品质量如何管理?

下面是我的看法:

首先,质量管理并不是局限于符合不符合标准,这是小质量观,当标准还不成熟时,这种方式更是不可取的。我们应当有的是大质量观(当然不能太大),这就是:否满足并超越顾客的要求,比竞争对手更优越!

先解释一下不同类型的标准:

1、行业标准,用于给一种产品规定一个行业的最低要求,它一般是最低的,因为你们的竞争对手也必须达到的,只遵循行业标准,你的产品就没有竞争力!

2、客户标准:这个标准应当比行业标准要严格一些,但是不意味着一定比其他客户的严格。

3、企业标准:这个标准在制定时,应参考行业标准、客户标准和竞争对手的标准,再结合一下你们的企业发展(竞争)战略,最后,确定主要的产品特性指标的标准。比如,你们想做到质量、性能上的行业第一,就需要制定全行业中最严格的标准。

那么,对于你们的情况,应当怎么办呢?从两个方面:

1、对顾客的需求进行充分的识别,这个识别,不是只听顾客的明示要求,而是挖掘顾客的隐含需求,发现他们的所有应用场景,这就需要到顾客处进行实地调研,利用你们的专业经验与客户进行充分、深入的沟通,最后与顾客进行确认。然后,就使用专业的需求分解和和转化工具,制定出满足顾客的设计标准。这方面的工具,最典型的是QFD(质量功能展开)。

2、如果其他公司也做同样的产品,你们就需要进行竞品研究,对主要的设计指标进行对比,根据你们的竞争战略,制定出有竞争力的设计标准。

关于如何综合考虑顾客需求和竞争对手的能力,在确定产品开发战略时,建议使用卡诺模型:分出基本需求、绩效需求和兴奋需求,然后再根据上述两条,使用QFD,来制定既符合顾客需求,又具有竞争力,同时又与自己的发展战略相一致的标准来。

其他的新产品开发的质量管理的内容,就与一般产品的一致了,在此就不赘述了,若感兴趣,我可以另外单独分享。

收起阅读 »

个人主页:http://www.jiangshi99.com/home ... mmend

每一条理论、每一项规定,都会用最通俗的方式告诉你们其本源,这是作者的基本信条和职责!

下面是我从6SQ质量论坛上看到的一个帖子,看起来还是很有普遍性的,尤其是针对新行业新产品的研发工作来说。本人曾经从事高科技产品开发质量管理10年以上,我就谈谈我对该问题的观点。下面是这个帖子的内容:

新公司研发的产品目前行业标准不严格,自生研发实力一般,很多产品的技术标准制定不严谨,不完善,产品的试验结果,部分参数已经超过自己制定的标准范围,但研发技术又能判设计OK。简单说产品设计靠经验,无可供参考的行业标准,自己制定技术标准能力比较弱,产品设计开发和产品质量如何管理?

下面是我的看法:

首先,质量管理并不是局限于符合不符合标准,这是小质量观,当标准还不成熟时,这种方式更是不可取的。我们应当有的是大质量观(当然不能太大),这就是:否满足并超越顾客的要求,比竞争对手更优越!

先解释一下不同类型的标准:

1、行业标准,用于给一种产品规定一个行业的最低要求,它一般是最低的,因为你们的竞争对手也必须达到的,只遵循行业标准,你的产品就没有竞争力!

2、客户标准:这个标准应当比行业标准要严格一些,但是不意味着一定比其他客户的严格。

3、企业标准:这个标准在制定时,应参考行业标准、客户标准和竞争对手的标准,再结合一下你们的企业发展(竞争)战略,最后,确定主要的产品特性指标的标准。比如,你们想做到质量、性能上的行业第一,就需要制定全行业中最严格的标准。

那么,对于你们的情况,应当怎么办呢?从两个方面:

1、对顾客的需求进行充分的识别,这个识别,不是只听顾客的明示要求,而是挖掘顾客的隐含需求,发现他们的所有应用场景,这就需要到顾客处进行实地调研,利用你们的专业经验与客户进行充分、深入的沟通,最后与顾客进行确认。然后,就使用专业的需求分解和和转化工具,制定出满足顾客的设计标准。这方面的工具,最典型的是QFD(质量功能展开)。

2、如果其他公司也做同样的产品,你们就需要进行竞品研究,对主要的设计指标进行对比,根据你们的竞争战略,制定出有竞争力的设计标准。

关于如何综合考虑顾客需求和竞争对手的能力,在确定产品开发战略时,建议使用卡诺模型:分出基本需求、绩效需求和兴奋需求,然后再根据上述两条,使用QFD,来制定既符合顾客需求,又具有竞争力,同时又与自己的发展战略相一致的标准来。

其他的新产品开发的质量管理的内容,就与一般产品的一致了,在此就不赘述了,若感兴趣,我可以另外单独分享。

收起阅读 »

药

我病了,贪妄,虚伪,懦弱。我生活在病态中,我却无法医治。我看到和听到了一个反复的声音,警报。危险的讯息频频发自心底。我感到了恐惧正在袭来。

药在哪里?尽快需要医治这些蔓延的病变。谁能给我药?

我找到了。

药在哪里?尽快需要医治这些蔓延的病变。谁能给我药?

我找到了。

5why在解决实际问题中的应用

引言

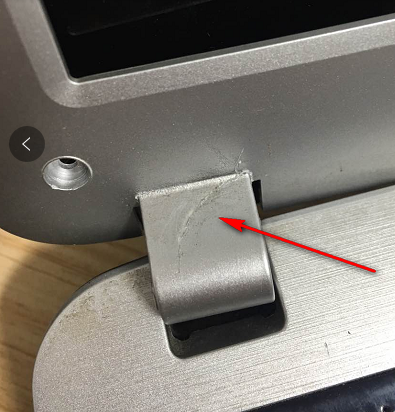

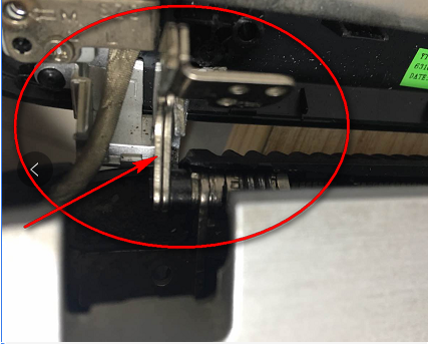

丰田公司倡导的5Why方法在解决实际问题,尤其是寻找根因的过程非常好用,今晚在修电脑转轴的过程,经过多次试错,实际也是在前期思考不足的表现,如果使用5why法,或许会节约很多时间。

背景

早上出门前,合上昨晚忘了关的电脑,结果悲催了,一声脆响,屏幕与键盘连接处转轴裂了:

一边吐槽三星的东西不经用,一边在想着,都是晚上空调害的,塑料经常经冷、热交替的环境,加速了老化。早上出门的路上,我思考的是:换前壳,淘宝一搜,两个问题:

1. 运输时间,3-5天送货时间,不太想等。

2. 钱,二手的这个边框也要50+。电脑已经多年,剩不几个残值了!

解决问题的行动

晚上下班,心里惦记着破的转轴,越不去想越想那种,想着赶快解决了,于是马上行动:

思路一:粘

第一个思路是:买瓶502试试,胶水买回来之后,发现,不拆开,很难粘的住,没办法,找螺丝刀,于是第二次出门又买套螺丝刀套装。

拆开前壳后是这样的:

扭动上图箭头那个转轴骨头,发现很难转的动,于是得出结论,这个转轴可能时间久了,润滑不行,卡死了,即使再用502粘塑胶壳,粘好后,就这里面的铁轴转动这么困难,肯定还是裂。

进阶思路二:润滑

于是问题就变成解决转轴润滑的问题,马上第三次出门,买润滑油,框内是滴油区域,

滴完好多油之后,发现还是拧不动这个铁轴,再观察,发现铁轴头部有个螺母锁的有点紧:

进阶思路三:松螺母

于是问题又变成是解决:如何松动螺母,调整铁轴的松紧程度,拆下铁轴:

最终,通过调整上图螺母,解决了轴紧的根本问题,然后使用502粘好了裂的塑胶壳,解决了表象问题,问题得到彻底解决。最终解决了转轴裂的问题。

附上最终ok图片:

附上,拆机的工具和满桌狼藉。。。

总•结

如果用5why的工具来分析这个问题:

问题表象描述:笔记本转轴外壳裂

当然了,如果持续问下去,还没有到尾,但是对于这个问题来说,通过验证解决了螺母卡死的问题,就算彻底解决了电脑的开合问题,再继续下去,成本更高,是另一个问题了。

虽然我自己的试错过程浪费了时间,实际中,部分why需要试错去确认分析的是否是根本原因,比如在转轴卡死的原因分析时候,确实需要去验证才能排除干扰因素。当然,如果在分析的时候,不要急着一下子解决根本问题,要一步一步的分析,不要跳步,分析的更全面一点,5why确实是可以帮助我们在彻底解决问题的道路上,少走很多弯路的。

至少,我不用为了买工具出门三次,使用5why分析,出门1次就可以了。

欢迎大家关注、交流沟通,更多文章,请移步:

欢迎关注我的公号,可以更及时的交流,WX搜索:精益供应商管理实践 收起阅读 »

丰田公司倡导的5Why方法在解决实际问题,尤其是寻找根因的过程非常好用,今晚在修电脑转轴的过程,经过多次试错,实际也是在前期思考不足的表现,如果使用5why法,或许会节约很多时间。

背景

早上出门前,合上昨晚忘了关的电脑,结果悲催了,一声脆响,屏幕与键盘连接处转轴裂了:

一边吐槽三星的东西不经用,一边在想着,都是晚上空调害的,塑料经常经冷、热交替的环境,加速了老化。早上出门的路上,我思考的是:换前壳,淘宝一搜,两个问题:

1. 运输时间,3-5天送货时间,不太想等。

2. 钱,二手的这个边框也要50+。电脑已经多年,剩不几个残值了!

解决问题的行动

晚上下班,心里惦记着破的转轴,越不去想越想那种,想着赶快解决了,于是马上行动:

思路一:粘

第一个思路是:买瓶502试试,胶水买回来之后,发现,不拆开,很难粘的住,没办法,找螺丝刀,于是第二次出门又买套螺丝刀套装。

拆开前壳后是这样的:

扭动上图箭头那个转轴骨头,发现很难转的动,于是得出结论,这个转轴可能时间久了,润滑不行,卡死了,即使再用502粘塑胶壳,粘好后,就这里面的铁轴转动这么困难,肯定还是裂。

进阶思路二:润滑

于是问题就变成解决转轴润滑的问题,马上第三次出门,买润滑油,框内是滴油区域,

滴完好多油之后,发现还是拧不动这个铁轴,再观察,发现铁轴头部有个螺母锁的有点紧:

进阶思路三:松螺母

于是问题又变成是解决:如何松动螺母,调整铁轴的松紧程度,拆下铁轴:

最终,通过调整上图螺母,解决了轴紧的根本问题,然后使用502粘好了裂的塑胶壳,解决了表象问题,问题得到彻底解决。最终解决了转轴裂的问题。

附上最终ok图片:

附上,拆机的工具和满桌狼藉。。。

总•结

如果用5why的工具来分析这个问题:

问题表象描述:笔记本转轴外壳裂

当然了,如果持续问下去,还没有到尾,但是对于这个问题来说,通过验证解决了螺母卡死的问题,就算彻底解决了电脑的开合问题,再继续下去,成本更高,是另一个问题了。

虽然我自己的试错过程浪费了时间,实际中,部分why需要试错去确认分析的是否是根本原因,比如在转轴卡死的原因分析时候,确实需要去验证才能排除干扰因素。当然,如果在分析的时候,不要急着一下子解决根本问题,要一步一步的分析,不要跳步,分析的更全面一点,5why确实是可以帮助我们在彻底解决问题的道路上,少走很多弯路的。

至少,我不用为了买工具出门三次,使用5why分析,出门1次就可以了。

欢迎大家关注、交流沟通,更多文章,请移步:

欢迎关注我的公号,可以更及时的交流,WX搜索:精益供应商管理实践 收起阅读 »

ASQ CQM/OE 通过分享

通过2019/3/2 ASQ CQM/OE 考试,广州

发文分享经验。

个人考试目的:1)为涨工资打基础。2)系统巩固质量管理理论知识。3)作为10年质量工作一个小肯定

收获:1)证书。2)质量管理更系统,更深入理解。3)增加自信

备考材料:ASQ CQM/OE HANDBOOK,ASQ CQM BOK,ASQ CQM/OE question bank

备考过程:

1.制定学习计划和目标

按照handbook和BOK分 7章节制定学习计划。

2.学习过程

2.1handbook内容掌握

①按照bok给出的知识点,看书,理解掌握handbook内容。编制学习提纲,便于系统记忆。

② 学习一章节后,做question bank第一套题(review mode)。

做题时只要有疑问,要看选项的解释去理解。必要时翻书从新学习对应的内容。目的是理解。

③学习可根据实际情况完成第二套题,完成所有章节后,拿剩下一套题作为模拟(exam mode),评估学习效果。

2.2 主观题(最新bok已取消)

把bok主观题提纲转化成问题,在handbook对应章节组织和编制答案。答案编制完成时,基本就把主观题内容掌握了。考试前吧答案知识点巩固。考试时结合考试内容套就可以了。

重点:

1)系统掌握bok提纲和内容

2)理解!理解!理解!虽是开卷,但是基本没有太多时间翻书。不理解,翻书也没用。

3)考试虽然有中文翻译,但是很烂。建议学习一定要看asq handbook,考试也看英文。这样处是:对asq的内容理解不会出现偏差,提高英语能力。

收起阅读 »

发文分享经验。

个人考试目的:1)为涨工资打基础。2)系统巩固质量管理理论知识。3)作为10年质量工作一个小肯定

收获:1)证书。2)质量管理更系统,更深入理解。3)增加自信

备考材料:ASQ CQM/OE HANDBOOK,ASQ CQM BOK,ASQ CQM/OE question bank

备考过程:

1.制定学习计划和目标

按照handbook和BOK分 7章节制定学习计划。

2.学习过程

2.1handbook内容掌握

①按照bok给出的知识点,看书,理解掌握handbook内容。编制学习提纲,便于系统记忆。

② 学习一章节后,做question bank第一套题(review mode)。

做题时只要有疑问,要看选项的解释去理解。必要时翻书从新学习对应的内容。目的是理解。

③学习可根据实际情况完成第二套题,完成所有章节后,拿剩下一套题作为模拟(exam mode),评估学习效果。

2.2 主观题(最新bok已取消)

把bok主观题提纲转化成问题,在handbook对应章节组织和编制答案。答案编制完成时,基本就把主观题内容掌握了。考试前吧答案知识点巩固。考试时结合考试内容套就可以了。

重点:

1)系统掌握bok提纲和内容

2)理解!理解!理解!虽是开卷,但是基本没有太多时间翻书。不理解,翻书也没用。

3)考试虽然有中文翻译,但是很烂。建议学习一定要看asq handbook,考试也看英文。这样处是:对asq的内容理解不会出现偏差,提高英语能力。

收起阅读 »

如何在以项目制为主侧重研发的企业里主导质量管理

文章原创:姜传武(John Jiang) 资深质量&焊接 咨询&培训师(电话:18501797352)

个人主页:http://www.jiangshi99.com/home ... mmend

每一条理论、每一项规定,都会用最通俗的方式告诉你们其本源,这是作者的基本信条和职责!

下面是我从6SQ质量论坛上看到的一个帖子,这是一个2013年的帖子,但现在看起来还是很有普遍性的,尤其是针对以定制化、项目化为运营主导模式的企业来说。问题提出来这么久了,但我还是忍不住分享一下我的想法,因为我也曾经在这种类型的企业中工作过。下面是这个帖子的内容(摘录):

今天面试了一家以项目制和细分市场研发为主导的企业,应该问题不大。与老总谈了一个多小时,老总坦言我应该是第一人选。公司期望质量管理要系统化和实用化,能站在运营角度看质量,善于卡位。请各位大师指点一下。公司背景:

• 公司由高端研发和销售人员创立10年,客户相对来讲是国际高端客户.质量负责人几乎每年都换,老总的感觉是质量人员比较僵化,以条文为导向.公司高层对质量负责人员的期望是,稳定质量管理,从运营的角度看质量,减少质量对高层精力的牵扯。

• 公司目前是以项目制为主导的管理体制, 公司质量部门负责SQE和CQE部分,产品质量控制在项目手中。

• 公司高层关注的是技术优势和对应细分市场。

• 公司对我的职位不要求技术,但在管理的系统性,前瞻性和适用性要求高. 需辅助运营。

如果你负责这个企业质量管理你会怎样做?

下面是我的理解:

在这里我不引入具体的产品研发流程,更不谈某某质量体系标准,我是抛开一切标准框框,只从最基本的质量管理的原理上来分享一下,但是我相信,下面的观点和做法的建议,也会与主流的质量体系标准和研发管理流程相一致的!

1、既然这家公司的基本运营模式是项目和销售为主导、定制化类型的,那么,在建立公司级的管理体系和管理机制时(策划),就应当适应于这种类型,否则,你在一个具体的项目之内进行质量管理时,就会坐在一个空中楼阁中,缺乏支持。

所以,你要给你的未来的老总一个管理体系层面的建议,这要求我们必须放弃“小质量”的观念,站在满足客户需求的角度,而不是从合格与不合格的角度做质量管理

1)在业务层面上,拿什么来抓住客户的心、拿什么来PK你们的竞争对手,而不仅仅是价格方面,还有质量方面,质量是要通过功能和性能上来体现的,而不仅仅是开箱质量和可靠性方面。例如,华为的旗舰手机,主打的是照相功能上的优势,苹果的优势是体现在操作系统上,三星的则是一流的显示屏,就形成了各自的产品优势。这决定着在下一步资源上的投入,包括内部的资源和外部的资源,如合作方和供应链方面的资源。

在这个层面上,质量负责人要引入业务(产品)战略策划的内容要求,以及所使用的策划方法和工具,如:策划的参与者(包括内部的跨职能和外部的战略合作方)、竞争力分析、卡诺模型、价值分析、SWOT分析等等。

2)下一个层面是在内部运营体系上,在于如何在整个组织范围内的架构上,建立一个有利于定制化项目运行的系统!

在组织架构上,各种职能(市场、销售、研发、供应商开发、采购、质量、生产、安装、客户服务,甚至财务和HR),应当按照产品平台、产品线来进行分配,而同时还要存在传统的职能部门,不过传统部门的管理权重降低了,这些职能人员要接受所属业务或项目的经理的直接管理了,传统部门的经理负责的是:人员的资质、人员的提供和人员专业水平的辅导和提升上。项目经理负责对整个项目的运行、对所有参与这个项目的职能和人员进行统筹管理,同时涵盖C(成本)、Q(质量)、D(交付)三个方面,这才是一个以项目为导向的工作机制!

在工作职责上,所有职能都围绕客户的C、Q、D来工作,只是具体展开了而已,同时要融入TQM的理念和要求,每个职能在负责进度、工期和成本的同时,也必须有质量方面的责任和绩效要求,只要是他们的工作能够影响到最终产品和服务的质量的好与坏!

注意:在质量的责任上采用TQM的管理方式,是普遍适用的,不只是项目为主导的运营模式。没有TQM,质量经理就很难做,就会与只追求效率、进度和成本的职能部门产生对立和冲突!

在工作程序上,要制定过程之间和职能之间的协同工作机制,就是说:在一起工作,就要考虑你的顾客是谁、供应商是谁,输入和输出的要求是什么等等,例如,采购,他的顾客是谁?是生产,生产对采购有着采购周期和质量的要求,所以采购的工作输出和要求就是C、Q、D三个方面的要求了,采购的业绩评价有很大一部分将来自于生产了。

这个层面要用到过程要素模型,包括过程之间的接口和接口之间如何协同工作,例如:合同签订这个过程,跟它接口的过程有财务(成本)、研发(定制化产品的研发周期和质量要求)、生产(工期和质量要求)、采购(工期和成本要求),这些过程的责任者将会在合同评审时进行全面的评估。研发设计呢,它的接口就是市场(客户需求)、销售(价格、工期)、采购(技术交底与反馈)、质量、生产(技术交底与反馈),等等,具体的活动包括设计评审、可制造性分析、向供应商的技术交底等。在这个过程要素模型当中,还涉及到不同层次的过程中所用到的工作程序、工具、规范等(注:一个大过程,如研发,可以分为若干下一级的小过程),应当提前进行策划和制定,将来好应用到具体的项目当中去,例如在研发设计过程中,会用到项目策划的要求和方法,以及所涉及的工具,如FMEA、DFM、控制计划等。

同样,这种工作程序,也是普遍适用的,不只是用在项目主导的运营模式。

2、在体系架构上策划好了,就要谈在具体的项目里如何进行质量管理了。上面提到了TQM的机制,既然市场人员负责市场调研的质量(需求的识别)了、研发人员负责研发的质量了、采购负责物料的质量了,那么是不是可以不需要专门的质量人员了呢? 当然不是!

TQM的管理机制和体系,一旦制定好了,就要在一个具体的项目当中运行。具体的检测、产品合不合格,质量职能的人员是没有必要具体管了,要管就会引起冲突!他们的工作是:在流程层面上和过程层面上的控制和改善,对运行的有效性进行评估,评估是审核,从中发现改善的机会,具体体现在:系统策划上有哪些漏洞、具体执行上存在什么问题等。还有运行过程中对所出现的问题的解决,质量人员应是站在系统和过程的层面上来分析原因和制定改善措施了,而不是技术层面。 收起阅读 »

个人主页:http://www.jiangshi99.com/home ... mmend

每一条理论、每一项规定,都会用最通俗的方式告诉你们其本源,这是作者的基本信条和职责!

下面是我从6SQ质量论坛上看到的一个帖子,这是一个2013年的帖子,但现在看起来还是很有普遍性的,尤其是针对以定制化、项目化为运营主导模式的企业来说。问题提出来这么久了,但我还是忍不住分享一下我的想法,因为我也曾经在这种类型的企业中工作过。下面是这个帖子的内容(摘录):

今天面试了一家以项目制和细分市场研发为主导的企业,应该问题不大。与老总谈了一个多小时,老总坦言我应该是第一人选。公司期望质量管理要系统化和实用化,能站在运营角度看质量,善于卡位。请各位大师指点一下。公司背景:

• 公司由高端研发和销售人员创立10年,客户相对来讲是国际高端客户.质量负责人几乎每年都换,老总的感觉是质量人员比较僵化,以条文为导向.公司高层对质量负责人员的期望是,稳定质量管理,从运营的角度看质量,减少质量对高层精力的牵扯。

• 公司目前是以项目制为主导的管理体制, 公司质量部门负责SQE和CQE部分,产品质量控制在项目手中。

• 公司高层关注的是技术优势和对应细分市场。

• 公司对我的职位不要求技术,但在管理的系统性,前瞻性和适用性要求高. 需辅助运营。

如果你负责这个企业质量管理你会怎样做?

下面是我的理解:

在这里我不引入具体的产品研发流程,更不谈某某质量体系标准,我是抛开一切标准框框,只从最基本的质量管理的原理上来分享一下,但是我相信,下面的观点和做法的建议,也会与主流的质量体系标准和研发管理流程相一致的!

1、既然这家公司的基本运营模式是项目和销售为主导、定制化类型的,那么,在建立公司级的管理体系和管理机制时(策划),就应当适应于这种类型,否则,你在一个具体的项目之内进行质量管理时,就会坐在一个空中楼阁中,缺乏支持。

所以,你要给你的未来的老总一个管理体系层面的建议,这要求我们必须放弃“小质量”的观念,站在满足客户需求的角度,而不是从合格与不合格的角度做质量管理

1)在业务层面上,拿什么来抓住客户的心、拿什么来PK你们的竞争对手,而不仅仅是价格方面,还有质量方面,质量是要通过功能和性能上来体现的,而不仅仅是开箱质量和可靠性方面。例如,华为的旗舰手机,主打的是照相功能上的优势,苹果的优势是体现在操作系统上,三星的则是一流的显示屏,就形成了各自的产品优势。这决定着在下一步资源上的投入,包括内部的资源和外部的资源,如合作方和供应链方面的资源。

在这个层面上,质量负责人要引入业务(产品)战略策划的内容要求,以及所使用的策划方法和工具,如:策划的参与者(包括内部的跨职能和外部的战略合作方)、竞争力分析、卡诺模型、价值分析、SWOT分析等等。

2)下一个层面是在内部运营体系上,在于如何在整个组织范围内的架构上,建立一个有利于定制化项目运行的系统!

在组织架构上,各种职能(市场、销售、研发、供应商开发、采购、质量、生产、安装、客户服务,甚至财务和HR),应当按照产品平台、产品线来进行分配,而同时还要存在传统的职能部门,不过传统部门的管理权重降低了,这些职能人员要接受所属业务或项目的经理的直接管理了,传统部门的经理负责的是:人员的资质、人员的提供和人员专业水平的辅导和提升上。项目经理负责对整个项目的运行、对所有参与这个项目的职能和人员进行统筹管理,同时涵盖C(成本)、Q(质量)、D(交付)三个方面,这才是一个以项目为导向的工作机制!

在工作职责上,所有职能都围绕客户的C、Q、D来工作,只是具体展开了而已,同时要融入TQM的理念和要求,每个职能在负责进度、工期和成本的同时,也必须有质量方面的责任和绩效要求,只要是他们的工作能够影响到最终产品和服务的质量的好与坏!

注意:在质量的责任上采用TQM的管理方式,是普遍适用的,不只是项目为主导的运营模式。没有TQM,质量经理就很难做,就会与只追求效率、进度和成本的职能部门产生对立和冲突!

在工作程序上,要制定过程之间和职能之间的协同工作机制,就是说:在一起工作,就要考虑你的顾客是谁、供应商是谁,输入和输出的要求是什么等等,例如,采购,他的顾客是谁?是生产,生产对采购有着采购周期和质量的要求,所以采购的工作输出和要求就是C、Q、D三个方面的要求了,采购的业绩评价有很大一部分将来自于生产了。

这个层面要用到过程要素模型,包括过程之间的接口和接口之间如何协同工作,例如:合同签订这个过程,跟它接口的过程有财务(成本)、研发(定制化产品的研发周期和质量要求)、生产(工期和质量要求)、采购(工期和成本要求),这些过程的责任者将会在合同评审时进行全面的评估。研发设计呢,它的接口就是市场(客户需求)、销售(价格、工期)、采购(技术交底与反馈)、质量、生产(技术交底与反馈),等等,具体的活动包括设计评审、可制造性分析、向供应商的技术交底等。在这个过程要素模型当中,还涉及到不同层次的过程中所用到的工作程序、工具、规范等(注:一个大过程,如研发,可以分为若干下一级的小过程),应当提前进行策划和制定,将来好应用到具体的项目当中去,例如在研发设计过程中,会用到项目策划的要求和方法,以及所涉及的工具,如FMEA、DFM、控制计划等。

同样,这种工作程序,也是普遍适用的,不只是用在项目主导的运营模式。

2、在体系架构上策划好了,就要谈在具体的项目里如何进行质量管理了。上面提到了TQM的机制,既然市场人员负责市场调研的质量(需求的识别)了、研发人员负责研发的质量了、采购负责物料的质量了,那么是不是可以不需要专门的质量人员了呢? 当然不是!

TQM的管理机制和体系,一旦制定好了,就要在一个具体的项目当中运行。具体的检测、产品合不合格,质量职能的人员是没有必要具体管了,要管就会引起冲突!他们的工作是:在流程层面上和过程层面上的控制和改善,对运行的有效性进行评估,评估是审核,从中发现改善的机会,具体体现在:系统策划上有哪些漏洞、具体执行上存在什么问题等。还有运行过程中对所出现的问题的解决,质量人员应是站在系统和过程的层面上来分析原因和制定改善措施了,而不是技术层面。 收起阅读 »

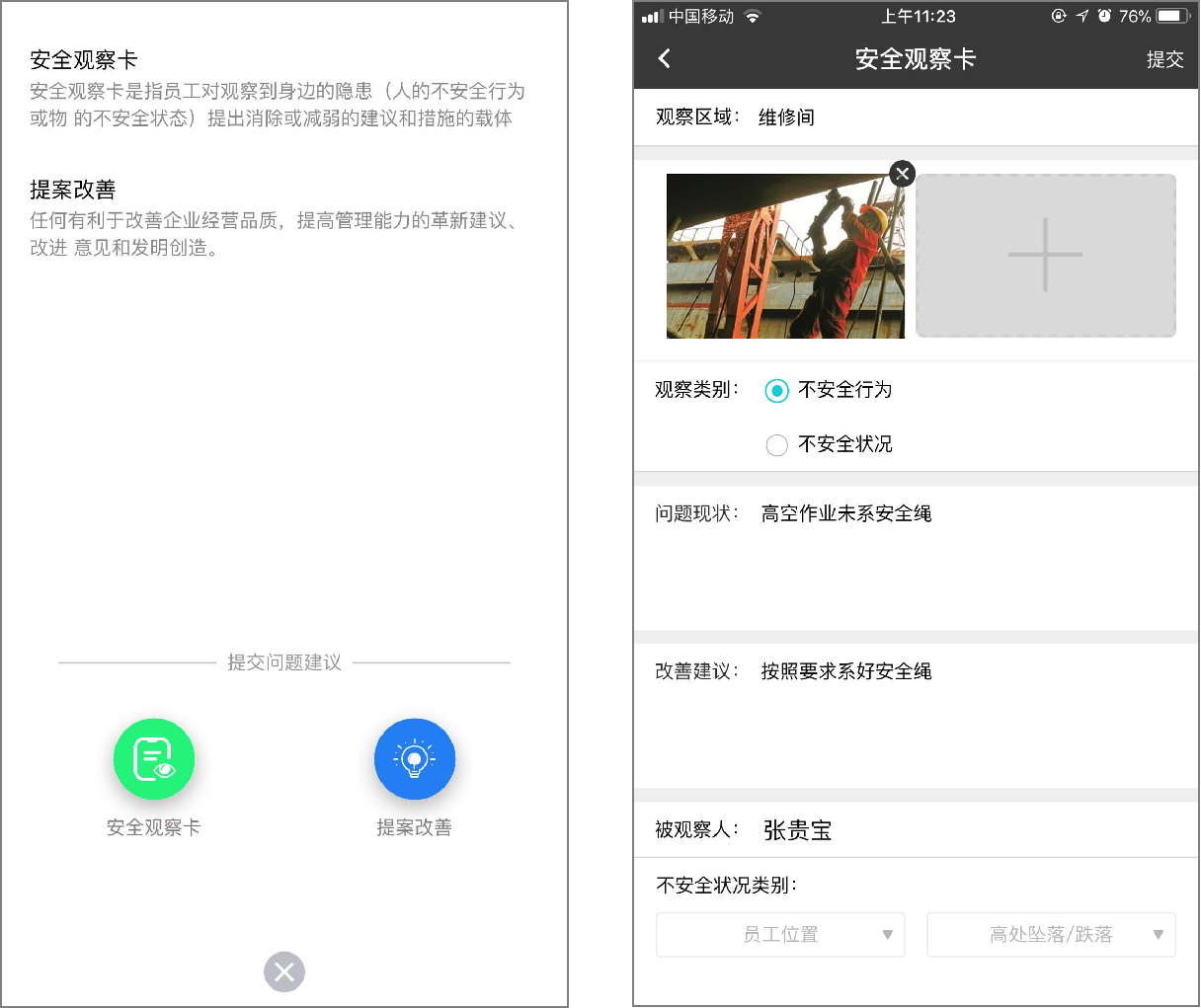

让你的员工在轻松愉悦的过程中养成安全行为习惯

播种一个行动,你会收获一个习惯;播种一个习惯,你会收获一个个性;播种一个个性,你会收获一个命运。

—普德曼

企业安全管理至关重要的还是安全文化的建立,安全文化其实就是一种好的安全行为习惯。就如你坐上驾驶位时,就会不由自主的系数安全带。实际上你并没有思考那么多。安全文化同时也是一种思维习惯,就如当你在分析风险级别时,你优先会使用LEC的方式去思考。

1、好习惯的养成是一个痛苦的过程

但是好习惯的养成是一个痛苦的过程,对于安全行为习惯,只有不断的练习,不断的纠正才能逐步养成潜意识的好习惯。对于思维习惯,就是我们常说的安全意识,可以通过各类培训、沟通、研讨会、演练、场景参与、持续改善活动、安全日等一系列的员工参与活动来提升和培养。

但是这些安全管理活动是离散性的,好习惯(行为和意识)需要一段时间持续的训练和坚持,“安全行为观察卡(Stop卡)”就是一个很好的常态机制来训练并管理企业员工的安全行为。可是,做过安全管理的人都知道,安全行为观察卡(Stop卡)的有效推广实施真不是一件容易的事,很多企业都在勉强维持,更多的是在流于形式。管理者往往都归因于“员工的文化素质太低了”,其实,好习惯的养成往往是一个痛苦的过程,而人性都是趋利避害的。推行效果不佳是管理者没有从人性角度去分析挖掘根本原因。那么如何让这个过程变得轻松,有趣,且能及时收获便是成功推行“行为安全观察卡”的关键了。

2、降低行为习惯的实施成本

一个好的行为习惯如果实施的成本太高(财务成本,时间成本等),往往很难坚持,比如瑜伽锻炼。那么“行为安全观察卡(Stop卡)”的推行也是一样,员工提交行为安全观察卡的实施成本太高,就很难长期坚持。传统的“行为安全观察卡”实施成本是很高的:1、发现不安全行为后要先去拿《安全行为观察卡》;2、手工填写好多信息,文字描述困难,问题描述不直观;3、填写完了还要再提交到主管或固定收集地点(毕竟现场生产那么忙呢)...。刚一开始推广,员工还能认真填写,时间一长,大家都没有耐心了,或者迫于指标压力,随便编造写写。

《精益书生》的安全行为观察模块就能很好的降低填写提交的实施成本,发现问题,随时用手机或者企业管理PAD;不用重复录入个人信息(个人账号自带),图文描述问题点,直观简洁;一键提交,方便快捷。

3、让好行为习惯变得有趣些

好的行为习惯自然会带来好的结果,但如果行为习惯本身是很枯燥无味的,那也是很难坚持的,就像阅读和健身(据说有上瘾的,反正我是努力了好多年也没上瘾)。手游就不一样了,有趣很容易上瘾。那么“安全行为观察(Stop卡)”会有趣么?很难,《精益书生》通过点赞、评论、收藏,甚至打赏等交流学习功能,努力打造一个公开有趣的学习交流平台。相较于传统的纸质观察卡(无法大范围共享,交流学习)要有趣得多。

4、及时性与正向激励

一种行为习惯的培育过程中一定要得到进度和成果的及时反馈,安全行为观察和提案改善都是这样,员工提交的改善或行为观察如果得不到及时的反馈,石沉大海,这对员工积极性的打击将是致命性的。这就像阅读和玩游戏,阅读的成效反馈是漫长的,可能需要多年的阅读累计才能有见识,气质上的成效反馈,所以阅读的习惯很难养成。而游戏的反馈是及时而显著的,所以游戏很容易上瘾。《精益书生》移动管理APP,将员工的提交极速推送给相关评审员和主管,整个评审追踪流程可视化。员工能随时查阅自己提交的安全观察和提案的进程。采纳和实施后,及时评分奖励。真正做到及时反馈,正向激励。

企业的长久治安靠的是文化力量。对于一个企业来说,自主管理、全员责任的安全管理模式是需要鼓励全员参与安全活动,培养全员对自己和他人负责的意识,要将“要我安全”的理念转变为“我要安全”。Stop卡这件事虽然很小,但却是全员参与安全活动的重要形式之一,一个企业的安全措施是否到位更是从这些细节体现出的。因此,坚持执行stop卡的管理模式,有利于促进安全文化的形成。Stop卡虽然只是一个小小工具,却可以在安全工作中发挥极大的作用。我们安全工作者应该充分认识到这个小小的工具,给企业带来的效益是多大,对事故预防的作用有多大。

收起阅读 »

属非参数统计的部分正交试验 向DOE初学者进言(3)

属参数统计范畴的全因子析因设计,费歇在上世纪廿年代在农业DOE上已应用,但在工业上应用滞缓。原因是大于4因子工业案例众多,用全因子析因设计试验次数太多。而能大大减少试验次数的部分正交试验,其所谓主效应混杂交互效应,建数模困难。所以面对工业多因子案例两难局面,欧美学者裹足不前。

到40年代后期,纺织业专家田口玄一忽略部分正交试验的混杂问题,摆脱了非零交互作用必须甪全因子析因设计的束缚, 把部分正交试验用于工业多因子案例,在日本获得巨大成效。但欧美学者称田口方法是 “看不懂的天书”。

后来田口先生亲自在美国大企业,解决不少技术难题后,美国权威DOE文献都把田口稳健性设计列入章节:成功的实践更雄辩。

历史上,国内学者以参数统计理论观点,认为重复试验6次也是小样本,2水平4因子用8次试验样本太小,对其推断的可信度也曾持怀疑态度。北大学者在北京印染厂,现场参与的2水平7因子部分正交试验案例,仅用8次试验,成品率从32%提高到42%,反应时间缩短了近5小时。

实践促使反思理论,北大张里千认为部分正交试验属未知总体的非参数统计系统。

为了达到回归系数估计最小方差无偏估计,需适合高斯-马尔可夫7项假设;为了回归系数置信区间估计,还需正态分布假设…这都源于追求建回归方程的高目标。

依靠正交表的优良性,如仅以寻找最优水平组合,就可摆脱参数统计的约束。

张里千先生为田口方法找到了理论归属,也为各种非全因子析因设计各种DOE派别正了名。

并且说明正交表的均衝分散性、整齐可比性是小正交表用小样本产生高效能的关键:

如不删除惰性因子,网大易捕捉到冒尖区域;

因子水平间分散距离足够,系统性变异的信号能淹没随机性变异噪声;

每一水平参与试验次数相同,使每一组试验都有相同的统计解释力。

工业上百个参数案例不鲜见,用超饱和设计筛选、用各种非全因子析因设计是必要的,但非全因子析因设计信息不齐的软肋和追求建数学模型的高目标相悖的。

张里千先生为首的北大学者们提出中国特色的《实用优选法》:

用不设交互作用项的小正交表,依照序贯设计思想,用多轮正交试验逐步寻到可能最优组合。

也可同样用于控制,以达到设计要求的均值和方差为目的。

目前DOE学界两条发展方向:

(一)寻找最优水平组合,暂不建数模。作为应用数学,只要知道“是什么”,不必知道“为什么”。

(二)建回归方程为目的。

(1)一种思路是研究最小低阶混杂设计,需用经验因素判断,关键仍不能避免混杂。

(2)另一种思路,删减惰性因子,缩减到3、4因子后再用全因子析因设计建数模。

其缺陷是当试验设计水平不够多、不够广时,在原水平时可能是惰性因子,在原水平外可能是非惰性因子,尤其是非线性响应可控因子。

明明是高维空间模型,武断缩减成低维空间模型,缩减了信息后建立的回归方程,对样本拟合也近似了,离拟合总体更远了。

(3)全因子析因设计信息也不齐。

比如2水平2因子全因子析因设计有4次试验,其仅X1xX2考虑交互作用,但忽略了回归因子可能二次方。如全二阶模型需6个参数待估计,应6次试验。

用小样本估计总体的回归系数可信度有多高?

所以英国统计学家肯德尔指出“样本量n应是解释变量个数p的10倍。”(《应用回归分析》p10)

建回归方程的目的是用于预测或控制,对小样本拟合好的回归方程,不一定对总体拟合好!

所以有学者警示:

“一个模型如果对数据拟合得太好可能对预测是槽糕的。”(《试验设计与分析及参数优化》p13)

收起阅读 »

各类精益 / 六西格玛 / 专业 证书分享

各位,请大家在这里分享一下自己的证书,供其他人参考之余,互相勉励,共同成长。

六西格玛绿带 (Certified Six Sigma Green Belt) CSSGB - 优思学院

六西格玛黑带 (Certified Six Sigma Black Belt) CSSBB - ASQ

精益铜章认证 Lean Bronze Certification (LBC-Sensei) - SME / ASQ / AME / Shingo Prize

收起阅读 »

六西格玛绿带 (Certified Six Sigma Green Belt) CSSGB - 优思学院

六西格玛黑带 (Certified Six Sigma Black Belt) CSSBB - ASQ

精益铜章认证 Lean Bronze Certification (LBC-Sensei) - SME / ASQ / AME / Shingo Prize

收起阅读 »

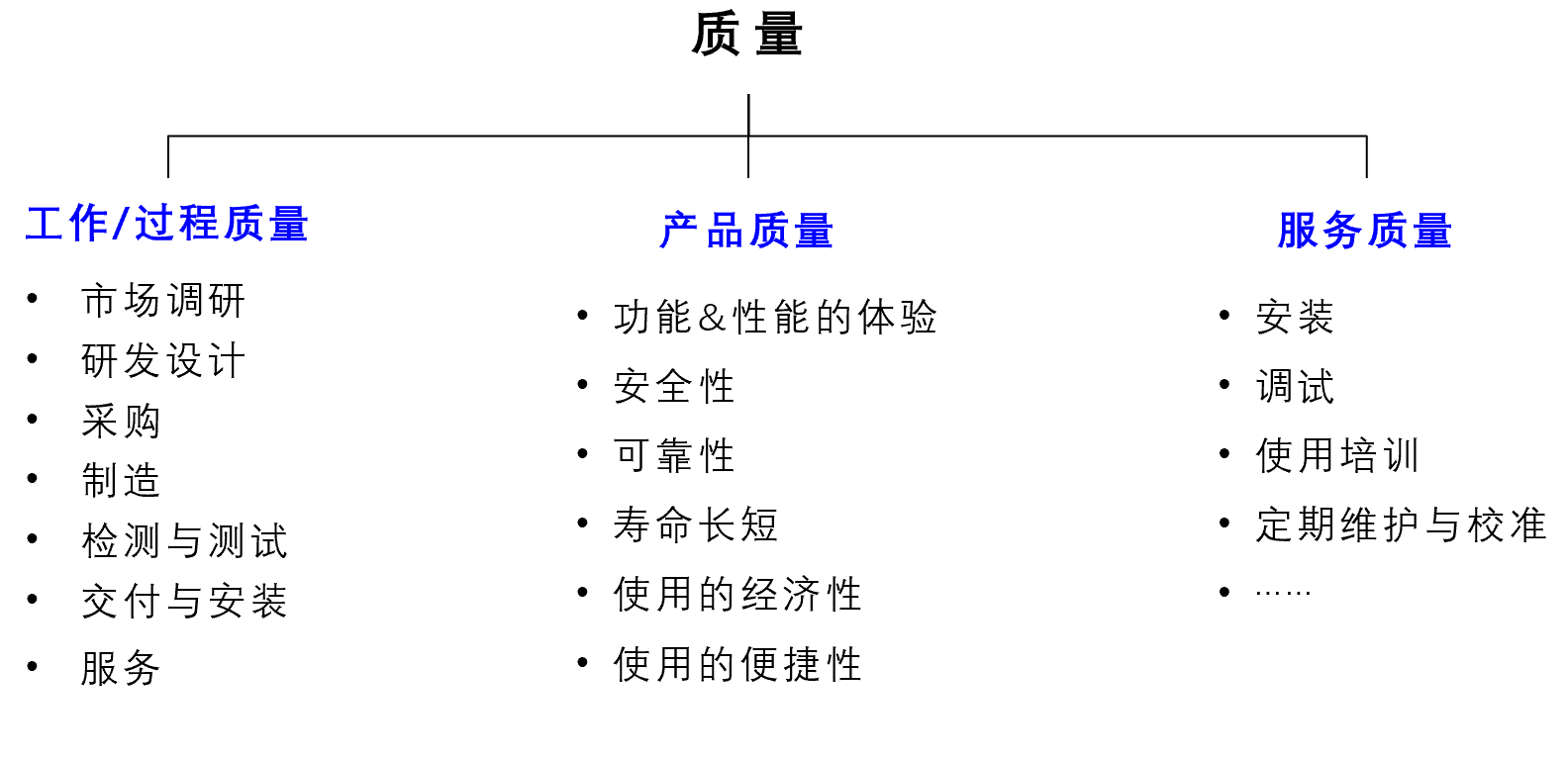

漫谈企业的质量管理

漫谈企业的质量管理

导读:之前写过《质量感悟 | 从“质量定义的发展”到“质量管理”》一文,在该文中回答了“质量是什么?”这个形而上的问题。答案是:“quality models for business”____ 质量模型为了“生意”服务;俗点来说就是:质量是企业运营的一部分,它最终要为企业的“利润”服务。质量是企业运营的一部分,皮之不存,毛将焉附?同样所有的“质量管理活动”都要围绕着企业的运营来展开。

1,从ISO9001谈起

对《ISO9001:2015 质量管理体系需求》熟悉的朋友,一定记得2015版中条款4的变化:

4.1理解组织及其情景(Understanding the organization and its context)

4.2 理解相关方的需求和期望(Understanding the needs and expectations of interested parties)

4.3确定管理体系的范围(Determining the scope of the quality management system)

4.4 质量管理体系及其过程(Quality management system and its processes)

简言之就是:企业在推行质量管理体系时,第一件事就是要明白,要去公司的TM(Top Management)去思考:我是谁(4.1:组织是什么)?从哪来(4.2:组织做什么)?到哪去(4.3 & 4.4:组织要怎么做)?

按照朱兰先生对质量的理解,通常质量管理可以分为:质量策划,质量控制,质量改进三个步骤。而质量管理体系大体上可以归纳到质量策划里面,是企业质量管理至关重要的一个步骤。这里引用ISO9001:2015的条款4就是想说明:我们在开展质量管理活动之前也应当先明确几个问题:质量管理是什么?质量管理做什么?质量管理要怎么做?

2,质量管理是什么?做什么?

《ISO9000:2015 基础术语》给出的定义很有意思。质量管理(3.3.4)quality management:关于质量(3.6.2)的管理(3.3.3)。估计是觉得自己说的太简单,紧接着又在下面增加了一个备注:质量管理可包括制定质量方针(3.5.9)和质量目标(3.7.2),以及通过质量策划(3.3.5)、质量保证(3.3.6)、质量控制(3.3.7)、和质量改进(3.3.8)实现这些质量目标的过程(3.4.1)。

不是很好理解!所以我尝试着从另外一个角度来回答问题。先回答“质量是什么”再来回答“质量管理是什么”。感兴趣的朋友可以去看下我之前写过《质量感悟 | 从“质量定义的发展”到“质量管理”》一文。在该文中回答了“质量是什么”这个形而上的问题。答案是:“quality models for business”____ 质量模型为了“生意”服务。皮之不存,毛将焉附?同样所有的质量管理是企业运营的一部分,是为达成企业战略而服务的;其所有的活动都要围绕着企业的运营来展开,切记不可将质量管理活动凌驾于企业的运营战略之上。实际上,如果你多留意不同层级的质量管理人员发言,你将会发现一个很有意思的现象:质量管理人员的职位越高脾气越是温和,很少会因为某某不支持质量工作而大动肝火。职位越低肝火越是旺盛,恨不得企业所有其他部门都要听他的;因为“质量是企业的生命”,老子质量天下第一,其他统统都靠后。为什么会出现这种现象呢?抛开职位高低的人员素质差异不谈,还有一点很重要的就是:位置越高的质量管理人员心理越是明白这一点;不管他说还是不说,口头承不承认。所以开个玩笑,我们以后工作当中也可以稍微温和一点,装装高级质量管理人员的样子的同时,还可以修生养性。不信么?你可以去查查质量大师们的寿命,在它们的年代都是属于高寿的。

3,质量管理要怎么做?

上文说到:质量管理是企业运营的一部分,是为达成企业战略而服务的。其所有的活动都要围绕着企业的运营来展开,切记不可将质量管理活动凌驾于企业的运营战略之上。质量管理的第一步就是要搞明白企业的战略,再制定相应的质量战略,方针及目标。如果是追求行业领导地位的企业,质量管理或许可以在先有体系的基础上考虑引进流程再造、LSS、TPS等一些先进的管理方法。但如果是一个处于寻求生存阶段的企业,它当务之急是先活下去,才能再寻求发展;此时的质量管理或许可以考虑下怎么做好合法合规,满足客户需求。试想在后者情况下,推行流程再造,LSS,TPS试试?万一成功了是好事,但万分之九千九百九十九是失败。在推行失败的过程,都会很痛苦。总结一下:质量管理的第一步,永远是搞清楚自己处于什么山头,再决定来唱什么歌。半夜楼下练嗓子,不被当头浇冷水,别人已经是很仁慈的了;凌绝顶引吭高歌,但也要小心引来虎豹,或失足悬崖。

那么怎么才能搞明白处于什么山头呢?这是一个问题!如果碰到有些好点的企业,会主动与员工沟通公司的战略及发展方向,但绝大多数民企企业是不会这样子的;原因可能有很多,可能老总自己都没搞明白。没搞明白,并不代表没有思考过;只是没有系统的整理出来。所以这时候就需要质量管理者主动的和老总沟通,或者被动的从以往的谈话、会议、邮件、文件等里面去领会所以,要搞明白处于什么山头,沟通理解能力很重要。搞明白了要干什么,那下一步质量方针,目标等自然而然就出来了。剩下的还是沟通,对上沟通取得支持;平行沟通,取得配合;向下沟通,理解执行。这里要求的也是沟通能力,说服别人的能力。一言以蔽之,沟通能力质量管理人员最最重要的基本能力之一;把质量局限于质量部门是做不好质量的!

“世界上两件事情最难: 一是把自己的思想装进别人的脑袋, 二是把别人的钱装进自己的口袋。”这是很早前在网上看到的一句话;说的很在理。那么怎么才能说服别人,把质量管理思想装进别人的脑袋?这是第二个问题! 把质量管理思想装进别人的脑袋,蛮干是不行的。法国童话作家安东尼·德·圣-埃克苏佩里 在《小王子》里面有这么一句话:“如果你想造一艘船,不要抓一批人来搜集材料,不要指挥他们做这个做那个,你只要教他们如何渴望大海就够了。”同样,如果想做好质量管理,你也不要“抓别人”来搞质量,而是要让他们清晰地明白质量能为他们工作带来什么“利益”。对上沟通要 谈“利”,平行沟通要谈“益”,向下沟通要谈“法”;所有的质量工作都是围绕着这三点展开的。

对上沟通要谈“利”。“利”的数据从哪来?这就要求我们制定控制计划,确认质量数据的来源,再将质量数据转化成财务数据。再将该财务数据从不同维度进行分类,就可以很清楚地看出公司各环节所处的质量水准如何,这是质量成本的思想。即使退一步来说,不能完全将质量数据转化成财务数据,也好歹有质量数据可以分析和报告,总比空口白牙和老总说一堆空而无用的大道理好。

平行沟通要谈“益”。质量数据分析后,自然而然就可以得出哪些环节是需要改善的;通常这些环节也是其他部门管理中的痛点。这是可以和他们一起坐下来,好好谈谈面临的问题,再想想怎么来一起解决改善这些痛点,这是质量改善的思想。解决问题的能力是最能体现质量管理工作人员专业性的地方,这里所用到的方法论&工具是最丰富的。如果这里做得足够好,后续工作当中不用你主动去推动,别的部门都会主动找上门来请求帮助。毕竟,你好我也好的事为什么不干?

向下沟通要谈“法”。首先要将以往做得好的经验方法、不足改进后的方法、没法改进的事情等形成标准的作业指导书,检验指导书等;以及与之对应的奖惩、考核制度等。这体现了质量管理里面文件化,标准化的思想。然后就是培训,得让下面的员工明确无误的知道为什么要这样做?该做什么?怎么做?做得好的表扬、奖励,做得不好的考核、再教育等等。质量管理是始于培训,终于培训的。所以,这里的“法”有两层意思,第一层是作业方法,第二层是规矩执法。

4,质量管理在企业的定位?

前面罗里吧嗦的说了很多,最后谈谈质量在企业的定位。稍微了解点精益的都应该知道:质量管理、甚至所有管理活动都是不增值的。这是一个很尴尬的问题!也是质量工作不好开展,甚至被别的部门怂的原因。那么,质量管理在企业存在的价值是什么?我的思考是:质量部门的定位是一个服务部门,通过提供质量管理活动来帮助其他部门成功,最后实现自身的价值。最后达到部门之间共赢,个人职业与企业共赢的目的。

个人的关于质量管理的一些思考,理乱不成文。共勉!

Sol_Sun

2019/02/25于青岛

收起阅读 »

导读:之前写过《质量感悟 | 从“质量定义的发展”到“质量管理”》一文,在该文中回答了“质量是什么?”这个形而上的问题。答案是:“quality models for business”____ 质量模型为了“生意”服务;俗点来说就是:质量是企业运营的一部分,它最终要为企业的“利润”服务。质量是企业运营的一部分,皮之不存,毛将焉附?同样所有的“质量管理活动”都要围绕着企业的运营来展开。

1,从ISO9001谈起

对《ISO9001:2015 质量管理体系需求》熟悉的朋友,一定记得2015版中条款4的变化:

4.1理解组织及其情景(Understanding the organization and its context)

4.2 理解相关方的需求和期望(Understanding the needs and expectations of interested parties)

4.3确定管理体系的范围(Determining the scope of the quality management system)

4.4 质量管理体系及其过程(Quality management system and its processes)

简言之就是:企业在推行质量管理体系时,第一件事就是要明白,要去公司的TM(Top Management)去思考:我是谁(4.1:组织是什么)?从哪来(4.2:组织做什么)?到哪去(4.3 & 4.4:组织要怎么做)?

按照朱兰先生对质量的理解,通常质量管理可以分为:质量策划,质量控制,质量改进三个步骤。而质量管理体系大体上可以归纳到质量策划里面,是企业质量管理至关重要的一个步骤。这里引用ISO9001:2015的条款4就是想说明:我们在开展质量管理活动之前也应当先明确几个问题:质量管理是什么?质量管理做什么?质量管理要怎么做?

2,质量管理是什么?做什么?

《ISO9000:2015 基础术语》给出的定义很有意思。质量管理(3.3.4)quality management:关于质量(3.6.2)的管理(3.3.3)。估计是觉得自己说的太简单,紧接着又在下面增加了一个备注:质量管理可包括制定质量方针(3.5.9)和质量目标(3.7.2),以及通过质量策划(3.3.5)、质量保证(3.3.6)、质量控制(3.3.7)、和质量改进(3.3.8)实现这些质量目标的过程(3.4.1)。

不是很好理解!所以我尝试着从另外一个角度来回答问题。先回答“质量是什么”再来回答“质量管理是什么”。感兴趣的朋友可以去看下我之前写过《质量感悟 | 从“质量定义的发展”到“质量管理”》一文。在该文中回答了“质量是什么”这个形而上的问题。答案是:“quality models for business”____ 质量模型为了“生意”服务。皮之不存,毛将焉附?同样所有的质量管理是企业运营的一部分,是为达成企业战略而服务的;其所有的活动都要围绕着企业的运营来展开,切记不可将质量管理活动凌驾于企业的运营战略之上。实际上,如果你多留意不同层级的质量管理人员发言,你将会发现一个很有意思的现象:质量管理人员的职位越高脾气越是温和,很少会因为某某不支持质量工作而大动肝火。职位越低肝火越是旺盛,恨不得企业所有其他部门都要听他的;因为“质量是企业的生命”,老子质量天下第一,其他统统都靠后。为什么会出现这种现象呢?抛开职位高低的人员素质差异不谈,还有一点很重要的就是:位置越高的质量管理人员心理越是明白这一点;不管他说还是不说,口头承不承认。所以开个玩笑,我们以后工作当中也可以稍微温和一点,装装高级质量管理人员的样子的同时,还可以修生养性。不信么?你可以去查查质量大师们的寿命,在它们的年代都是属于高寿的。

3,质量管理要怎么做?

上文说到:质量管理是企业运营的一部分,是为达成企业战略而服务的。其所有的活动都要围绕着企业的运营来展开,切记不可将质量管理活动凌驾于企业的运营战略之上。质量管理的第一步就是要搞明白企业的战略,再制定相应的质量战略,方针及目标。如果是追求行业领导地位的企业,质量管理或许可以在先有体系的基础上考虑引进流程再造、LSS、TPS等一些先进的管理方法。但如果是一个处于寻求生存阶段的企业,它当务之急是先活下去,才能再寻求发展;此时的质量管理或许可以考虑下怎么做好合法合规,满足客户需求。试想在后者情况下,推行流程再造,LSS,TPS试试?万一成功了是好事,但万分之九千九百九十九是失败。在推行失败的过程,都会很痛苦。总结一下:质量管理的第一步,永远是搞清楚自己处于什么山头,再决定来唱什么歌。半夜楼下练嗓子,不被当头浇冷水,别人已经是很仁慈的了;凌绝顶引吭高歌,但也要小心引来虎豹,或失足悬崖。

那么怎么才能搞明白处于什么山头呢?这是一个问题!如果碰到有些好点的企业,会主动与员工沟通公司的战略及发展方向,但绝大多数民企企业是不会这样子的;原因可能有很多,可能老总自己都没搞明白。没搞明白,并不代表没有思考过;只是没有系统的整理出来。所以这时候就需要质量管理者主动的和老总沟通,或者被动的从以往的谈话、会议、邮件、文件等里面去领会所以,要搞明白处于什么山头,沟通理解能力很重要。搞明白了要干什么,那下一步质量方针,目标等自然而然就出来了。剩下的还是沟通,对上沟通取得支持;平行沟通,取得配合;向下沟通,理解执行。这里要求的也是沟通能力,说服别人的能力。一言以蔽之,沟通能力质量管理人员最最重要的基本能力之一;把质量局限于质量部门是做不好质量的!

“世界上两件事情最难: 一是把自己的思想装进别人的脑袋, 二是把别人的钱装进自己的口袋。”这是很早前在网上看到的一句话;说的很在理。那么怎么才能说服别人,把质量管理思想装进别人的脑袋?这是第二个问题! 把质量管理思想装进别人的脑袋,蛮干是不行的。法国童话作家安东尼·德·圣-埃克苏佩里 在《小王子》里面有这么一句话:“如果你想造一艘船,不要抓一批人来搜集材料,不要指挥他们做这个做那个,你只要教他们如何渴望大海就够了。”同样,如果想做好质量管理,你也不要“抓别人”来搞质量,而是要让他们清晰地明白质量能为他们工作带来什么“利益”。对上沟通要 谈“利”,平行沟通要谈“益”,向下沟通要谈“法”;所有的质量工作都是围绕着这三点展开的。

对上沟通要谈“利”。“利”的数据从哪来?这就要求我们制定控制计划,确认质量数据的来源,再将质量数据转化成财务数据。再将该财务数据从不同维度进行分类,就可以很清楚地看出公司各环节所处的质量水准如何,这是质量成本的思想。即使退一步来说,不能完全将质量数据转化成财务数据,也好歹有质量数据可以分析和报告,总比空口白牙和老总说一堆空而无用的大道理好。

平行沟通要谈“益”。质量数据分析后,自然而然就可以得出哪些环节是需要改善的;通常这些环节也是其他部门管理中的痛点。这是可以和他们一起坐下来,好好谈谈面临的问题,再想想怎么来一起解决改善这些痛点,这是质量改善的思想。解决问题的能力是最能体现质量管理工作人员专业性的地方,这里所用到的方法论&工具是最丰富的。如果这里做得足够好,后续工作当中不用你主动去推动,别的部门都会主动找上门来请求帮助。毕竟,你好我也好的事为什么不干?

向下沟通要谈“法”。首先要将以往做得好的经验方法、不足改进后的方法、没法改进的事情等形成标准的作业指导书,检验指导书等;以及与之对应的奖惩、考核制度等。这体现了质量管理里面文件化,标准化的思想。然后就是培训,得让下面的员工明确无误的知道为什么要这样做?该做什么?怎么做?做得好的表扬、奖励,做得不好的考核、再教育等等。质量管理是始于培训,终于培训的。所以,这里的“法”有两层意思,第一层是作业方法,第二层是规矩执法。

4,质量管理在企业的定位?

前面罗里吧嗦的说了很多,最后谈谈质量在企业的定位。稍微了解点精益的都应该知道:质量管理、甚至所有管理活动都是不增值的。这是一个很尴尬的问题!也是质量工作不好开展,甚至被别的部门怂的原因。那么,质量管理在企业存在的价值是什么?我的思考是:质量部门的定位是一个服务部门,通过提供质量管理活动来帮助其他部门成功,最后实现自身的价值。最后达到部门之间共赢,个人职业与企业共赢的目的。

个人的关于质量管理的一些思考,理乱不成文。共勉!

Sol_Sun

2019/02/25于青岛

收起阅读 »

从“质量定义的发展”到“质量管理”

“质量到底是什么?” “质量管理又是管什么?”

回头想想当年为了一个性能指标不符合而争的脸红耳赤的年代早已一去不复返。

最今常常自嘲:干质量10多年,早已不是纯粹的质量人;干的活早已不是纯粹的质量工作!

恰最近逛国外坛子,看到一篇”what is quality”文章,让我顿悟。下面只是我的一点理解与大家分享。

套用鲁迅老先生的一句话:世上本没有质量的定义,但说的人多了;就慢慢的有了质量的定义。

纵观质量的发展及定义,的确充分的解释了这句话。

在20世纪40年代及之前,那时候生产力水平低下,信息流通不广;各种作坊&企业基本上都处于技术垄断期。东西只要能做出来基本上不用担心卖的问题。至于东西做成什么样子?作坊&企业自己定标准说了算。“资本家的本性”决定着:如何获取更多的利润,不管是短期还是长期!

什么是质量?那时候,还是很模糊的概念。“好用”,“好吃”,“好看”… 等一些列感官性的形容词。

于是,克劳斯比大师总结说:“质量就是符合需求”(‘conformance to requirements’ - Crosby )。那时候是属于“店大欺客”的年代;消费者没有话语权!作坊&企业生产出来时什么样子,标准就什么样子,消费者没有挑选的余地。

随着社会的进步,技术&生产力的不断发展;市场上慢慢的有了原始竞争。到了60年代,一批不够“大”的店要不被淘汰,要不就思量着如何适应社会的发展,获取更多的利润?慢慢的认识到:东西光按标准做出来不顶用啊,还要消费者用的称心,才好卖啊!

于是,朱兰大师说:“质量是一种适用性,而所谓适用性(Fitness for use)是指使产物在使用期间能满足使用者的需求。”(‘fitness for use’ - Juran )

随着全球日渐一体化。技术,生产力,信息流通都有了质的飞跃。先后有出现了:

质量的“满意性”:消费者用的满意了,才有源源不断的回头客,才有钱赚。

质量的“经济性”:为了客户满意,也不能一直亏本做生意;节约成本才是王道。

质量的“卓越性”:有一些企业在某一或某些行业已做到“至高处”。于是想着法子,追求起“6 sigma”,“零缺陷”…

再后来,ISO组织出现;它才给质量下了个很official 的定义:

ISO8402:1994定义:一个实体对其能力满足明确和隐含需要特征的总和(‘the totality of characteristics of an entity that bear on its ability to satisfy stated and implied need’ - ISO 8402:1994 )

(注:ISO8402:1994相当于现在的ISO9000:2005;版本太旧,现在找不到原文翻译;大致意思应当没错。)

ISO9000:2005定义:一组固有特性满足需求的程度(‘degree to which a set of inherent characteristics (3.5.1) fulfils requirements’ – ISO9000:2005)

老子的“道德经”所说,让人难以琢磨:道可道,非常道。名可名,非常名。…ISO关于质量的定义也一直在变。至今还没有一个能够真正让人心服口服的定义。那么质量之“名”到底是什么?质量管理的“道”又在何方?

直至看到世界三大质量奖(戴明质量奖,欧洲质量奖和美国波多里奇国家质量奖)关于质量的一句话,才恍然大悟。

‘quality models for business’ ____ 质量模型为了“生意”服务;俗点来说就是:质量是企业运营的一部分,它最终要为企业的“利润”服务。

所以,很多质量大师都意识到这点。提出了“Quality is Free”,“Zero Defect”,“Cost of Quality”… 等一系列的质量观点及管理理念。都是将质量和“钱”挂钩 ____ “钱”代表着利润,是公司经营结果好坏的体现。从而引起老板对质量的重视,最终达到推行质量活动的目的;实现企业永续经营。这里我们可以问自己两个问题:

1, 公司质量在实际上处于哪个定义阶段?

2, 公司质量管理和企业经营挂的上钩吗?

对于我目前所处的公司来说,答案如下:

全球也就4-5家工厂在生产该类型产品;行业属于技术垄断阶段行业。由于各种技术原因,产品还处于最求“适用性”和“满足标准阶段”。

这样就面临着下面难题:

技术处于革新期,某些新产品某些测试项目评估不完全的情况,强行推向市场的现象。拦还是不拦?

某些制程中经常出现重复的NC,一致得不到有效的解决;NCR发出去,迟迟关闭不了怎么办?

个别老产品某些指标满足不了公司内部规格,但符合行业涉及标准;放行还是不放行?

。。。。。。

但是当明白了企业的运营目标:先把产品推向市场,把市场占有率抢到再说;产品在客户使用过程中出现的小问题,以后再慢慢改善。这一切都不是问题。

同样身处两难境界的Qer朋友们,您们公司质量的情形?您的选择呢?

Sol_Sun

2012-Jul-09 收起阅读 »

回头想想当年为了一个性能指标不符合而争的脸红耳赤的年代早已一去不复返。

最今常常自嘲:干质量10多年,早已不是纯粹的质量人;干的活早已不是纯粹的质量工作!

恰最近逛国外坛子,看到一篇”what is quality”文章,让我顿悟。下面只是我的一点理解与大家分享。

套用鲁迅老先生的一句话:世上本没有质量的定义,但说的人多了;就慢慢的有了质量的定义。

纵观质量的发展及定义,的确充分的解释了这句话。

在20世纪40年代及之前,那时候生产力水平低下,信息流通不广;各种作坊&企业基本上都处于技术垄断期。东西只要能做出来基本上不用担心卖的问题。至于东西做成什么样子?作坊&企业自己定标准说了算。“资本家的本性”决定着:如何获取更多的利润,不管是短期还是长期!

什么是质量?那时候,还是很模糊的概念。“好用”,“好吃”,“好看”… 等一些列感官性的形容词。

于是,克劳斯比大师总结说:“质量就是符合需求”(‘conformance to requirements’ - Crosby )。那时候是属于“店大欺客”的年代;消费者没有话语权!作坊&企业生产出来时什么样子,标准就什么样子,消费者没有挑选的余地。

随着社会的进步,技术&生产力的不断发展;市场上慢慢的有了原始竞争。到了60年代,一批不够“大”的店要不被淘汰,要不就思量着如何适应社会的发展,获取更多的利润?慢慢的认识到:东西光按标准做出来不顶用啊,还要消费者用的称心,才好卖啊!

于是,朱兰大师说:“质量是一种适用性,而所谓适用性(Fitness for use)是指使产物在使用期间能满足使用者的需求。”(‘fitness for use’ - Juran )

随着全球日渐一体化。技术,生产力,信息流通都有了质的飞跃。先后有出现了:

质量的“满意性”:消费者用的满意了,才有源源不断的回头客,才有钱赚。

质量的“经济性”:为了客户满意,也不能一直亏本做生意;节约成本才是王道。

质量的“卓越性”:有一些企业在某一或某些行业已做到“至高处”。于是想着法子,追求起“6 sigma”,“零缺陷”…

再后来,ISO组织出现;它才给质量下了个很official 的定义:

ISO8402:1994定义:一个实体对其能力满足明确和隐含需要特征的总和(‘the totality of characteristics of an entity that bear on its ability to satisfy stated and implied need’ - ISO 8402:1994 )

(注:ISO8402:1994相当于现在的ISO9000:2005;版本太旧,现在找不到原文翻译;大致意思应当没错。)

ISO9000:2005定义:一组固有特性满足需求的程度(‘degree to which a set of inherent characteristics (3.5.1) fulfils requirements’ – ISO9000:2005)

老子的“道德经”所说,让人难以琢磨:道可道,非常道。名可名,非常名。…ISO关于质量的定义也一直在变。至今还没有一个能够真正让人心服口服的定义。那么质量之“名”到底是什么?质量管理的“道”又在何方?

直至看到世界三大质量奖(戴明质量奖,欧洲质量奖和美国波多里奇国家质量奖)关于质量的一句话,才恍然大悟。

‘quality models for business’ ____ 质量模型为了“生意”服务;俗点来说就是:质量是企业运营的一部分,它最终要为企业的“利润”服务。

所以,很多质量大师都意识到这点。提出了“Quality is Free”,“Zero Defect”,“Cost of Quality”… 等一系列的质量观点及管理理念。都是将质量和“钱”挂钩 ____ “钱”代表着利润,是公司经营结果好坏的体现。从而引起老板对质量的重视,最终达到推行质量活动的目的;实现企业永续经营。这里我们可以问自己两个问题:

1, 公司质量在实际上处于哪个定义阶段?

2, 公司质量管理和企业经营挂的上钩吗?

对于我目前所处的公司来说,答案如下:

全球也就4-5家工厂在生产该类型产品;行业属于技术垄断阶段行业。由于各种技术原因,产品还处于最求“适用性”和“满足标准阶段”。

这样就面临着下面难题:

技术处于革新期,某些新产品某些测试项目评估不完全的情况,强行推向市场的现象。拦还是不拦?

某些制程中经常出现重复的NC,一致得不到有效的解决;NCR发出去,迟迟关闭不了怎么办?

个别老产品某些指标满足不了公司内部规格,但符合行业涉及标准;放行还是不放行?

。。。。。。

但是当明白了企业的运营目标:先把产品推向市场,把市场占有率抢到再说;产品在客户使用过程中出现的小问题,以后再慢慢改善。这一切都不是问题。

同样身处两难境界的Qer朋友们,您们公司质量的情形?您的选择呢?

Sol_Sun

2012-Jul-09 收起阅读 »

质量部的职责就是消除质量部!

质量部不增值,质量部的职责就是消除质量部门的大方向!按此方向做质量人。做中国企业的质量管理!

注塑工艺参数(转载)

料性能及工艺条件2(PA66、PET、PBT、PETG、PEI、PS、SA)

PA66 聚酰胺66或尼龙66

典型应用范围:同PA6相比,PA66更广泛应用于汽车工业、仪器壳体以及其它需要有抗冲击性和高强度要求的产品。

注塑模工艺条件:

以下内容需要回复才能看到

干燥处理:如果加工前材料是密封的,那么就没有必要干燥。如果储存容器被打开,那么建议在85C的热空气中干燥处理。如果湿度大于0.2%,还需要进行105C,12小时的真空干燥。

熔化温度:260~290C。对玻璃添加剂的产品为275~280C。熔化温度应避免高于300C。

模具温度:建议80C。模具温度将影响结晶度,而结晶度将影响产品的物理特性。对于

薄壁塑件,如果使用低于40C的模具温度,则塑件的结晶度将随着时间而变化,为了保持塑件的几何稳定性,需要进行退火处理。

注射压力:通常在750~1250bar,取决于材料和产品设计。

注射速度:高速(对于增强型材料应稍低一些)。

流道和浇口:由于PA66的凝固时间很短,因此浇口的位置非常重要。浇口孔径不要小于0.5*t(这里t为塑件厚度)。如果使用热流道,浇口尺寸应比使用常规流道小一些,因为热流道能够帮助阻止材料过早凝固。如果用潜入式浇口,浇口的最小直径应当是0.75mm。

化学和物理特性PA66在聚酰胺材料中有较高的熔点。它是一种半晶体-晶体材料。PA66在较高温度也能保持较强的强度和刚度。PA66在成型后仍然具有吸湿性,其程度主要取决于材料的组成、壁厚以及环境条件。在产品设计时,一定要考虑吸湿性对几何稳定性的影响。为了提高PA66的机械特性,经常加入各种各样的改性剂。玻璃就是最常见的添加剂,有时为了提高抗冲击性还加入合成橡胶,如EPDM和***R等。PA66的粘性较低,因此流动性很好(但不如PA6)。这个性质可以用来加工很薄的元件。它的粘度对温度变化很敏感。PA66的收缩率在1%~2%之间,加入玻璃纤维添加剂可以将收缩率降低到 0.2%~1% 。收缩率在流程方向和与流程相垂直方向上的相异是较大的。PA66对许多溶剂具有抗溶性,但对酸和其它一些氯化剂的抵抗力较弱。

PET 聚对苯二甲酸乙二醇酯

典型应用范围:汽车工业(结构器件如反光镜盒,电气部件如车头灯反光镜等),电器元件(马达壳体、电气联结器、继电器、开关、微波炉内部器件等)。工业应用(泵壳体、手工器械等)。

注塑模工艺条件:

干燥处理:加工前的干燥处理是必须的,因为PET的吸湿性较强。建议干燥条件为120~165C,4小时的干燥处理。要求湿度应小于0.02%。

熔化温度:对于非填充类型:265~280C;对于玻璃填充类型:275~290C。

模具温度:80~120C。 注射压力:300~1300bar。

注射速度:在不导致脆化的前提下可使用较高的注射速度。

流道和浇口:可以使用所有常规类型的浇口。浇口尺寸应当为塑件厚度的50~100%。

化学和物理特性: PET的玻璃化转化温度在165C左右,材料结晶温度范围是120~220C。PET在高温下有很强的吸湿性。对于玻璃纤维增强型的PET材料来说,在高温下还非常容易发生弯曲形变。可以通过添加结晶增强剂来提高材料的结晶程度。用PET加工的透明制品具有光泽度和热扭曲温度。可以向PET中添加云母等特殊添加剂使弯曲变形减小到最小。如果使用较低的模具温度,那么使用非填充的PET材料也可获得透明制品。

PBT 聚对苯二甲酸丁二醇酯

典型应用范围:家用器具(食品加工刀片、真空吸尘器元件、电风扇、头发干燥机壳体、咖啡器皿等),电器元件(开关、电机壳、保险丝盒、计算机键盘按键等),汽车工业(散热器格窗、车身嵌板、车轮盖、门窗部件等)。

注塑模工艺条件:

干燥处理:这种材料在高温下很容易水解,因此加工前的干燥处理是很重要的。建议在空气中的干燥条件为120C,6~8小时,或者150C,2~4小时。湿度必须小于0.03%。如果用吸湿干燥器干燥,建议条件为150C,2.5小时

熔化温度:225~275C, 建议温度:250C 。

模具温度:对于未增强型的材料为40~60C。要很好地设计模具的冷却腔道以减小塑件的弯曲。热量的散失一定要快而均匀。建议模具冷却腔道的直径为12mm。

注射压力:中等(最大到1500bar)。

注射速度:应使用尽可能快的注射速度(因为PBT的凝固很快)。

流道和浇口:建议使用圆形流道以增加压力的传递(经验公式:流道直径=塑件厚度+1.5mm)。可以使用各种型式的浇口。也可以使用热流道,但要注意防止材料的渗漏和降解。浇口直径应该在0.8~1.0*t之间,这里 t是塑件厚度。如果是潜入式浇口,建议最小直径为0.75mm。化学和物理特性BT是最坚韧的工程热塑材料之一,它是半结晶材料,有非常好的化学稳定性、机械强度、电绝缘特性和热稳定性。这些材料在很广的环境条件下都有很好的稳定性。 PBT吸湿特性很弱。非增强型PBT的张力强度为50MPa,玻璃添加剂型的PBT张力强度为170MPa。玻璃添加剂过多将导致材料变脆。PBT的结晶很迅速,这将导致因冷却不均匀而造成弯曲变形。对于有玻璃添加剂类型的材料,流程方向的收缩率可以减小,但与流程垂直方向的收缩率基本上和普通材料没有区别。一般材料收缩率在1.5%~2.8%之间。含30%玻璃添加剂的材料收缩0.3%~1.6%之间。熔点(225%C)和高温变形温度都比PET材料要低。维卡软化温度大约为170C。玻璃化转换温度(glass trasitio temperature)在22C到43C之间。由于PBT的结晶速度很高,因此它的粘性很低,塑件加工的周期时间一般也较低。

PETG 乙二醇改性-聚对苯二甲酸乙二醇酯

典型应用范围:医药设备(试管、试剂瓶等),玩具,显示器,光源外罩,防护面罩,冰箱保鲜盘等。

注塑模工艺条件:干燥处理:加工前的干燥处理是必须的。湿度必须低于0.04%。建议干燥条件为65C、4小时,注意干燥温度不要超过66C。

熔化温度:220~290C。 模具温度:10~30C,建议为15C。

注射压力:300~1300bar。 注射速度:在不导致脆化的前提下可使用较高的注射速度。

化学和物理特性PETG是透明的、非晶体材料。玻璃化转化温度为88C。PETG的注塑工艺条件的允许范围比PET要广一些,并具有透明、高强度、高任性的综合特性。

PEI 聚乙醚

典型应用范围:汽车工业(发动机配件如温度传感器、燃料和空气处理器等),电器及电子设备(电气联结器、印刷电路板、芯片外壳、防爆盒等),产品包装,飞机内部设备,医药行业(外科器械、工具壳体、非植入器械)。

注塑模工艺条件:干燥处理:PEI具有吸湿特性并可导致材料降解。要求湿度值应小于0.02%。建议干燥条件为150C、4小时的干燥处理。

熔化温度:普通类型材料为340~400C;增强类型材料为340~415C。

模具温度:107~175C,建议模具温度为140C。

注射压力:700~1500bar。 注射速度:使用尽可能高的注射速度。

化学和物理特性PEI具有很强的高温稳定性,既使是非增强型的PEI,仍具有很好的韧性和强度。因此利用PEI优越的热稳定性可用来制作高温耐热器件。PEI还有良好的阻燃性、抗化学反应以及电绝缘特性。玻璃化转化温度很高,达215C。PEI还具有很低的收缩率及良好的等方向机械特性。

PS 聚苯乙烯

典型应用范围:产品包装,家庭用品(餐具、托盘等),电气(透明容器、光源散射器、绝缘薄膜等)。

注塑模工艺条件:干燥处理:除非储存不当,通常不需要干燥处理。如果需要干燥,建议干燥条件为80C、2~3小时。

熔化温度:180~280C。对于阻燃型材料其上限为250C。

模具温度:40~50C。 注射压力:200~600bar。

注射速度:建议使用快速的注射速度。 流道和浇口:可以使用所有常规类型的浇口。

化学和物理特性:大多数商业用的PS都是透明的、非晶体材料。PS具有非常好的几何稳定性、热稳定性、光学透过特性、电绝缘特性以及很微小的吸湿倾向。它能够抵抗水、稀释的无机酸,但能够被强氧化酸如浓硫酸所腐蚀,并且能够在一些有机溶剂中膨胀变形。典型的收缩率在0.4~0.7%之间。

SA苯乙烯-丙烯腈共聚物

典型应用范围:电气(插座、壳体等),日用商品(厨房器械,冰箱装置,电视机底座,卡带盒等),汽车工业(车头灯盒、反光境、仪表盘等),家庭用品(餐具、食品刀具等),化装品包装等。

注塑模工艺条件:

干燥处理:如果储存不适当,SA有一些吸湿特性。建议的干燥条件为80C、2~4小时。熔化温度:200~270C。如果加工厚壁制品,可以使用低于下限的熔化温度。模具温度:40~80C。对于增强型材料,模具温度不要超过60C。冷却系统必须很好地进行设计,因为模具温度将直接影响制品的外观、收缩率和弯曲。注射压力:350~1300bar。

注射速度:建议使用高速注射。

流道和浇口:所有常规浇口都可以使用。浇口尺寸必须很恰当,以避免产生条纹、煳斑和空隙。

化学和物理特性:SA是一种坚硬、透明的材料。苯乙烯成份使SA坚硬、透明并易于加工;丙烯腈成份使SA具有化学稳定性和热稳定性。SA具有很强的承受载荷的能力、抗化学反应能力、抗热变形特性和几何稳定性。SA中加入玻璃纤维添加剂可以增加强度和抗热变形能力,减小热膨胀系数。SA的维卡软化温度约为110C。载荷下挠曲变形温度约为100C。SA的收缩率约为0.3~0.7%。 收起阅读 »

PA66 聚酰胺66或尼龙66

典型应用范围:同PA6相比,PA66更广泛应用于汽车工业、仪器壳体以及其它需要有抗冲击性和高强度要求的产品。

注塑模工艺条件:

以下内容需要回复才能看到

干燥处理:如果加工前材料是密封的,那么就没有必要干燥。如果储存容器被打开,那么建议在85C的热空气中干燥处理。如果湿度大于0.2%,还需要进行105C,12小时的真空干燥。

熔化温度:260~290C。对玻璃添加剂的产品为275~280C。熔化温度应避免高于300C。

模具温度:建议80C。模具温度将影响结晶度,而结晶度将影响产品的物理特性。对于

薄壁塑件,如果使用低于40C的模具温度,则塑件的结晶度将随着时间而变化,为了保持塑件的几何稳定性,需要进行退火处理。

注射压力:通常在750~1250bar,取决于材料和产品设计。

注射速度:高速(对于增强型材料应稍低一些)。

流道和浇口:由于PA66的凝固时间很短,因此浇口的位置非常重要。浇口孔径不要小于0.5*t(这里t为塑件厚度)。如果使用热流道,浇口尺寸应比使用常规流道小一些,因为热流道能够帮助阻止材料过早凝固。如果用潜入式浇口,浇口的最小直径应当是0.75mm。

化学和物理特性PA66在聚酰胺材料中有较高的熔点。它是一种半晶体-晶体材料。PA66在较高温度也能保持较强的强度和刚度。PA66在成型后仍然具有吸湿性,其程度主要取决于材料的组成、壁厚以及环境条件。在产品设计时,一定要考虑吸湿性对几何稳定性的影响。为了提高PA66的机械特性,经常加入各种各样的改性剂。玻璃就是最常见的添加剂,有时为了提高抗冲击性还加入合成橡胶,如EPDM和***R等。PA66的粘性较低,因此流动性很好(但不如PA6)。这个性质可以用来加工很薄的元件。它的粘度对温度变化很敏感。PA66的收缩率在1%~2%之间,加入玻璃纤维添加剂可以将收缩率降低到 0.2%~1% 。收缩率在流程方向和与流程相垂直方向上的相异是较大的。PA66对许多溶剂具有抗溶性,但对酸和其它一些氯化剂的抵抗力较弱。

PET 聚对苯二甲酸乙二醇酯

典型应用范围:汽车工业(结构器件如反光镜盒,电气部件如车头灯反光镜等),电器元件(马达壳体、电气联结器、继电器、开关、微波炉内部器件等)。工业应用(泵壳体、手工器械等)。

注塑模工艺条件:

干燥处理:加工前的干燥处理是必须的,因为PET的吸湿性较强。建议干燥条件为120~165C,4小时的干燥处理。要求湿度应小于0.02%。

熔化温度:对于非填充类型:265~280C;对于玻璃填充类型:275~290C。

模具温度:80~120C。 注射压力:300~1300bar。

注射速度:在不导致脆化的前提下可使用较高的注射速度。

流道和浇口:可以使用所有常规类型的浇口。浇口尺寸应当为塑件厚度的50~100%。

化学和物理特性: PET的玻璃化转化温度在165C左右,材料结晶温度范围是120~220C。PET在高温下有很强的吸湿性。对于玻璃纤维增强型的PET材料来说,在高温下还非常容易发生弯曲形变。可以通过添加结晶增强剂来提高材料的结晶程度。用PET加工的透明制品具有光泽度和热扭曲温度。可以向PET中添加云母等特殊添加剂使弯曲变形减小到最小。如果使用较低的模具温度,那么使用非填充的PET材料也可获得透明制品。

PBT 聚对苯二甲酸丁二醇酯

典型应用范围:家用器具(食品加工刀片、真空吸尘器元件、电风扇、头发干燥机壳体、咖啡器皿等),电器元件(开关、电机壳、保险丝盒、计算机键盘按键等),汽车工业(散热器格窗、车身嵌板、车轮盖、门窗部件等)。

注塑模工艺条件:

干燥处理:这种材料在高温下很容易水解,因此加工前的干燥处理是很重要的。建议在空气中的干燥条件为120C,6~8小时,或者150C,2~4小时。湿度必须小于0.03%。如果用吸湿干燥器干燥,建议条件为150C,2.5小时

熔化温度:225~275C, 建议温度:250C 。

模具温度:对于未增强型的材料为40~60C。要很好地设计模具的冷却腔道以减小塑件的弯曲。热量的散失一定要快而均匀。建议模具冷却腔道的直径为12mm。

注射压力:中等(最大到1500bar)。

注射速度:应使用尽可能快的注射速度(因为PBT的凝固很快)。

流道和浇口:建议使用圆形流道以增加压力的传递(经验公式:流道直径=塑件厚度+1.5mm)。可以使用各种型式的浇口。也可以使用热流道,但要注意防止材料的渗漏和降解。浇口直径应该在0.8~1.0*t之间,这里 t是塑件厚度。如果是潜入式浇口,建议最小直径为0.75mm。化学和物理特性BT是最坚韧的工程热塑材料之一,它是半结晶材料,有非常好的化学稳定性、机械强度、电绝缘特性和热稳定性。这些材料在很广的环境条件下都有很好的稳定性。 PBT吸湿特性很弱。非增强型PBT的张力强度为50MPa,玻璃添加剂型的PBT张力强度为170MPa。玻璃添加剂过多将导致材料变脆。PBT的结晶很迅速,这将导致因冷却不均匀而造成弯曲变形。对于有玻璃添加剂类型的材料,流程方向的收缩率可以减小,但与流程垂直方向的收缩率基本上和普通材料没有区别。一般材料收缩率在1.5%~2.8%之间。含30%玻璃添加剂的材料收缩0.3%~1.6%之间。熔点(225%C)和高温变形温度都比PET材料要低。维卡软化温度大约为170C。玻璃化转换温度(glass trasitio temperature)在22C到43C之间。由于PBT的结晶速度很高,因此它的粘性很低,塑件加工的周期时间一般也较低。

PETG 乙二醇改性-聚对苯二甲酸乙二醇酯

典型应用范围:医药设备(试管、试剂瓶等),玩具,显示器,光源外罩,防护面罩,冰箱保鲜盘等。

注塑模工艺条件:干燥处理:加工前的干燥处理是必须的。湿度必须低于0.04%。建议干燥条件为65C、4小时,注意干燥温度不要超过66C。

熔化温度:220~290C。 模具温度:10~30C,建议为15C。

注射压力:300~1300bar。 注射速度:在不导致脆化的前提下可使用较高的注射速度。

化学和物理特性PETG是透明的、非晶体材料。玻璃化转化温度为88C。PETG的注塑工艺条件的允许范围比PET要广一些,并具有透明、高强度、高任性的综合特性。

PEI 聚乙醚

典型应用范围:汽车工业(发动机配件如温度传感器、燃料和空气处理器等),电器及电子设备(电气联结器、印刷电路板、芯片外壳、防爆盒等),产品包装,飞机内部设备,医药行业(外科器械、工具壳体、非植入器械)。

注塑模工艺条件:干燥处理:PEI具有吸湿特性并可导致材料降解。要求湿度值应小于0.02%。建议干燥条件为150C、4小时的干燥处理。

熔化温度:普通类型材料为340~400C;增强类型材料为340~415C。

模具温度:107~175C,建议模具温度为140C。

注射压力:700~1500bar。 注射速度:使用尽可能高的注射速度。

化学和物理特性PEI具有很强的高温稳定性,既使是非增强型的PEI,仍具有很好的韧性和强度。因此利用PEI优越的热稳定性可用来制作高温耐热器件。PEI还有良好的阻燃性、抗化学反应以及电绝缘特性。玻璃化转化温度很高,达215C。PEI还具有很低的收缩率及良好的等方向机械特性。

PS 聚苯乙烯

典型应用范围:产品包装,家庭用品(餐具、托盘等),电气(透明容器、光源散射器、绝缘薄膜等)。

注塑模工艺条件:干燥处理:除非储存不当,通常不需要干燥处理。如果需要干燥,建议干燥条件为80C、2~3小时。

熔化温度:180~280C。对于阻燃型材料其上限为250C。

模具温度:40~50C。 注射压力:200~600bar。

注射速度:建议使用快速的注射速度。 流道和浇口:可以使用所有常规类型的浇口。

化学和物理特性:大多数商业用的PS都是透明的、非晶体材料。PS具有非常好的几何稳定性、热稳定性、光学透过特性、电绝缘特性以及很微小的吸湿倾向。它能够抵抗水、稀释的无机酸,但能够被强氧化酸如浓硫酸所腐蚀,并且能够在一些有机溶剂中膨胀变形。典型的收缩率在0.4~0.7%之间。

SA苯乙烯-丙烯腈共聚物

典型应用范围:电气(插座、壳体等),日用商品(厨房器械,冰箱装置,电视机底座,卡带盒等),汽车工业(车头灯盒、反光境、仪表盘等),家庭用品(餐具、食品刀具等),化装品包装等。

注塑模工艺条件:

干燥处理:如果储存不适当,SA有一些吸湿特性。建议的干燥条件为80C、2~4小时。熔化温度:200~270C。如果加工厚壁制品,可以使用低于下限的熔化温度。模具温度:40~80C。对于增强型材料,模具温度不要超过60C。冷却系统必须很好地进行设计,因为模具温度将直接影响制品的外观、收缩率和弯曲。注射压力:350~1300bar。

注射速度:建议使用高速注射。

流道和浇口:所有常规浇口都可以使用。浇口尺寸必须很恰当,以避免产生条纹、煳斑和空隙。

化学和物理特性:SA是一种坚硬、透明的材料。苯乙烯成份使SA坚硬、透明并易于加工;丙烯腈成份使SA具有化学稳定性和热稳定性。SA具有很强的承受载荷的能力、抗化学反应能力、抗热变形特性和几何稳定性。SA中加入玻璃纤维添加剂可以增加强度和抗热变形能力,减小热膨胀系数。SA的维卡软化温度约为110C。载荷下挠曲变形温度约为100C。SA的收缩率约为0.3~0.7%。 收起阅读 »

塑料添加剂(转载)

添加剂是指分散在塑料分子结构中,不会严重的影响塑料的分子结构,而能改善其性质或降低成本的化学物质。添加剂的加入,能促使塑料改进基材的加工性、物理性、化学性等功能和增加基材的物理、化学特性。中文名

塑料添加剂

作 用

增加基材的物理、化学特性

主要要求

高效、相容性、持久性

工 艺

高速混合、密炼和挤出等工艺

目录

1 主要性能

2 添加方式

3 分类

▪ 增塑剂

▪ 着色剂

▪ 填料

▪ 热稳定剂

▪ 润滑剂

▪ 抗静电剂

▪ 抗氧剂

▪ 光稳定剂

▪ 发泡剂

▪ 阻燃剂

▪ 耐冲击改质剂

4 类型

▪ 总述

▪ 添加剂

主要性能编辑

对塑料添加剂的主要要求是:①高效:在塑料加工和应用中能有效地发挥其应有的功能。添加剂的选用应依据配混料的综合性能要求。②相容性:能与合成树脂较好地相容。③持久性:在塑料加工和应用过程中不挥发、不渗出、不迁移、不溶出。④化学稳定性:在塑料加工和应用过程中不分解,不与合成树脂及其他组分发生化学反应。⑤无毒:对人体无任何毒性作用。⑥价格低廉。添加方式编辑

添加剂的添加方式取决于:合成树脂的物理形态和熔融特征;添加剂的物理形态和浓度;添加剂在配混料中的分散度和溶解度;配混料的最终物理状态。添加时多采用高速混合、密炼和挤出等工艺。添加剂添加后的效果,除取决于其作用机理外,还取决于正确的添加顺序。分类编辑增塑剂绝大部分合成树脂具有可塑性,但可塑性的大小却不相同,为了使树脂易于塑化和赋予制品柔软性,一般在树脂中加入一些低分子物质,这些低分子物称为增塑剂。增塑剂(plasticizer)是液体或低熔点物质,与树脂应有较好的混溶性。常用的增塑剂由邻苯二甲酸酯类、脂肪族二元酸酯类、磷酸酯类、氯化石蜡等。着色剂是为了美化和装饰塑料而在物料中加入的含色料的添加剂称为着色剂(filling material)。填料是加于塑料的配合料中以降低成本,有时也可增进塑料的物理性能,如硬度、刚度及冲击强度的相对惰性的物质称为填料。最常用的填料由粘土、硅酸盐、滑石、碳酸盐等。热稳定剂能阻止塑料因受热所发生降解作用的添加剂。由于聚氯乙烯的热敏性突出,所以热稳定剂多用于聚氯乙烯类塑料的配混中。根据化学结构,可分为铅盐、混合金属盐、有机锡和特定用途热稳定剂四大类。

① 铅盐:最早应用的一类热稳定剂。具有较优良的长期热稳定性、耐候性和电绝缘性,但影响制品透明性,有毒,有初期着色性,易硫化污染,与聚氯乙烯的相容性和分散性差。铅盐无润滑性,故要与金属皂类润滑剂并用。常用品种有三碱式硫酸铅、二碱式亚磷酸铅。多用于不透明聚氯乙烯板、管及电线和电缆护套制造中。

② 复配型金属盐:最通用的一类热稳定剂。常以液体、糊剂或粉末的预配形式出售。常用品种有钡-镉、钡-钙-锌、钡-锌、钙-锌和钙-镁-亚锡-锌的高级脂肪酸盐类。这类热稳定剂常与有机辅助剂(如亚磷酸酯类、环氧化合物、多元醇以及酚类抗氧剂等)并用,组成适应不同加工工艺和制品应用要求的复配型热稳定剂。

③ 有机锡:这类热稳定剂主要用于要求透明的各种软聚氯乙烯制品。常用品种有马来酸酯类、硫醇盐和羧酸酯类。其中,马来酸二正辛基锡、S,S'-双(硫代甘醇酸异辛酯)二正辛基锡,可作为无毒稳定剂,用于食品及医药包装材料。

④ 特殊用途热稳定剂:指某些有特定效果的纯有机化合物,如碱性乳液聚合聚氯乙烯中使用的α-苯基吲哚、氨基巴豆酸酯类,石棉填充聚氯乙烯地板材料中使用的季戊四醇或双氰胺。

正确选择和配合热稳定剂可达到最佳的协同效应。为了适应无毒和高耐候性的特定要求,热稳定剂研究的重点是开发混合金属盐和有机锡化合物的新品种,少用重金属而又可提高稳定效果的品种,以及具有协同效应的低毒或无毒的复合型品种。润滑剂在塑料加工中,能降低塑料粒子之间的摩擦、塑料大分子之间的摩擦、塑料对加工设备金属表面的粘附性,以及改善塑料熔体流动性,提高加工效率的添加剂。尤其在聚氯乙烯加工中,润滑剂是必不可少的添加剂。其作用可分为两类:熔化前在塑料粒子之间以及熔化后在塑料熔体与加工设备金属表面之间所起的作用,称为外润滑作用;熔化后在塑料大分子之间所起的作用,称为内润滑作用。有些润滑剂的作用介于两者之间。几乎所有润滑剂的作用方式,都随塑料的其他组分的改变而改变。润滑剂的化学结构是决定其作用方式的首要因素。通常,润滑剂的碳链越短,极性越强,其内润滑作用越大;碳链越长,则外润滑作用越大。常用塑料润滑剂的类别和代表性品种见表。一种润滑剂一般难于满足全面的要求,生产中常将几种润滑剂并用,所以复配型润滑剂发展很快。抗静电剂又称静电消除剂。混入塑料中或涂覆于塑料制品表面,能降低表面电阻,适度赋予导电性,从而消除或防止静电荷积累所产生的危害的添加剂。抗静电剂大多属离子型和非离子型表面活性剂。其作用机理主要有4种:亲水基团增加塑料制品表面吸湿性,形成单分子导电膜层;增加制品表面的离子浓度,提高其导电性;增大摩擦体之间的介电性;增加制品表面平滑性,减低其摩擦系数。

按使用方法,可分为涂覆型和内加型两类。涂覆型抗静电剂可用各种涂覆方法涂施于制品表面,见效快,适应面广,但易因摩擦和洗涤而损失,因此只有短期抗静电效果。内加型抗静电剂可直接混入塑料中,均匀分散后,有持久性抗静电效果,故普遍采用。抗氧剂又称抗氧化剂。能抑制或延缓塑料在制造、加工、应用和贮存中,因受热、光、机械应力、电场、辐射及添加剂中所含重金属离子等因素所引起的塑料及制品外观和内在性能的劣化作用。其种类繁多。按化学结构可分为酚类、胺类、含磷化合物、含硫化合物和有机金属盐等5大类。根据不同的作用机理,酚类和胺类又称为主抗氧剂,含磷和硫的化合物又称为辅抗氧剂。主抗氧剂的作用是捕获氧化降解中产生的活泼自由基,从而中断链式降解反应,达到抗氧化目的。辅助抗氧剂的作用是将氧化降解的中间产物分解为非自由基产物。通常,主、辅抗氧剂并用,通过相互的协同效应达到最佳的抗氧化效果。抗氧剂研究的主要方向是提高抗氧效率、持久性和相容性。

出现了大分子量(500~1000)抗氧剂,分子内除含有抗氧基团外,还有庞大的辅助基团,借助增大分子量来提高抗氧持久性。此外,还有反应型抗氧剂,能在塑料制造和加工过程与合成树脂组分发生化学反应,有永久性抗氧剂之称。光稳定剂能抑制或减弱塑料因吸收紫外光而导致的光降解或光老化作用,延长塑料制品使用及贮存寿命的添加剂。其机理在于屏蔽光辐射源,吸收并消散能引发塑料降解的紫外光辐射,或消散塑料分子上的激发态能量。光稳定剂可在塑料配混中混入。常用的光稳定剂有:水杨酸酯类、二苯甲酮类、苯并三唑类、取代丙烯腈类、三嗪类和有机络合物类。发泡剂能在特定条件下产生大量气体,使塑料形成连续或不连续微孔型结构的添加剂。具有这种微孔结构的塑料,称为泡沫塑料或微孔塑料。根据产生气体的方式,发泡剂可分为物理发泡剂和化学发泡剂两大类。

①物理发泡剂:一般是无味、无毒的惰性气体,或稳定性良好、沸点低的不燃性液体。常用惰性气体有氮、二氧化碳和空气,常用低沸点液体有四氯乙烷、氯甲烷和戊烷等。此外,可溶出性固体化合物(如食盐)也是常用的物理发泡剂。物理发泡剂适用于聚苯乙烯、聚乙烯、聚丙烯、聚氯乙烯等的发泡。

②化学发泡剂:在室温下稳定,而在塑料加工温度下能分解释出大量气体的化合物。在泡沫塑料制造中应用很普遍。工业上常用的化学发泡剂大多是释放氮为主要气相成分的有机化合物,和能分解并分别释放氨或二氧化碳的碳酸氢铵和碳酸氢钠。化学发泡剂多适用于各种热塑性塑料的发泡。为了降低化学发泡剂的分解温度,改善其分散性和提高发泡量,也常使用一种能活化化学发泡剂的发泡促进剂,或称助发泡剂,如水杨酸、尿素等。阻燃剂能阻止塑料引燃或抑制火焰蔓延的添加剂。多为含卤素、磷、锑、硼、铝等元素的无机或有

[塑料添加剂] 塑料添加剂

机化合物。按其使用方式,可分为反应型和添加型两大类。反应型阻燃剂作为单体参与合成树脂的聚合反应,对塑料性能影响较小。添加型阻燃剂则在塑料配混过程中,以一般方法混入合成树脂,使用方便,适应性强,但常会影响塑料性能。常用品种有三氧化二锑(锑白)、三水合氧化铝、硼酸锌、偏硼酸锌、四溴丁烷、六溴联苯、磷酸三(2,3-二氯丙基)酯等。大多数阻燃剂常按多种机理发挥其功能,因此,常同时使用几种阻燃剂以求达到最佳的协同效应。

由于塑料在建筑、汽车、飞机等工业领域中应用日益广泛,对阻燃要求日趋严格,所以阻燃剂的增效性配方研究成为实用研究的重要课题。此外,塑料燃烧生成的烟雾和毒性气体所引起的生理效应日益受到重视,所以,开发不挥发性阻燃剂,以增大表面结焦层及其稳定性,减少燃烧时毒性气体的逸散,也是当代阻燃剂研究的重点课题之一。耐冲击改质剂耐冲击改质剂(Impact modifier)通常是具有特殊性的树脂以(Compounding)方式添加,而改善塑料的耐冲击性。耐冲击改质剂常常影响到塑料的耐热性、流动性或加工性,选择时必须慎重。下面为一些

[冲击改质剂的应用例子] 冲击改质剂的应用例子类型编辑总述塑料添加剂按其特定功能可分为七大类:①改善加工性能的添加剂,如热稳定剂、润滑剂等。②改善机械加工性能的添加剂,如增塑剂、增韧剂等。③改善表面性能的添加剂,如抗静电剂、偶联剂等。④改善光学性能的添加剂,如着色剂等。⑤改善老化性能的添加剂,如抗氧剂、光稳定剂等。⑥降低塑料成本的添加剂,如增量剂、填充剂等。⑦赋于其他特定效果的添加剂,如发泡剂、阻燃剂、防霉剂、防啃咬剂等。

添加剂是指分散在塑料分子结构中,不会严重的影响塑料的分子结构,而能改善其性质或降低成本的化学物质。

添加剂的加入,能促使塑料改进基材的加工性、物理性、化学性等功能和增加基材的物理、化学特性。

根据添加剂改进塑料的功能差异,添加剂有许多不同称谓。

具体来说,从增加基材的加工特性方面分析,添加剂①流动性:滑剂;②热安定;③热安定剂、抗氧化剂;④分散性:加工助剂、分散剂;⑤兼容性:兼容剂、偶合剂;⑥熔融强度:架桥剂、增黏剂。从增加基材的物理、化学特性方面分析,添加剂包括:①刚性、强度:填充剂、晶核剂;②冲击性:冲击改质剂;③耐热性:填充剂、晶核剂;④耐燃性:耐燃剂;⑤耐候性:安定剂UV安定剂;⑥导电性:抗静电剂导电涂料填料;⑦颜色:色料;⑧软硬度:可塑剂加工油;⑨密度:发泡剂;⑩透明性:晶核剂,卫生性:抗菌剂;耐用性:防老剂、紫外线吸收剂、防啃咬剂。

收起阅读 »

红珠实验

红珠实验(Red Bead Experiment) 是著名质量学家戴明设计的两个实验之一(另一个是漏斗实验),此实验说明了尽管生产程序是一样的地严格,但是还是会无可避免的出现各种变异,即质量缺陷问题。

仪器编辑

①4000粒木珠,直径约3毫米,其中800粒为红色,3200粒为白色;

②一个有50个凹洞的勺子,每5个凹洞1排,共10排,凹洞大小与木珠相当,一次可盛起50粒木珠(代表工作量);

③一个长方形容器,大小恰好能够让一把勺子在里头捞珠子。

目的编辑

戴明要求学员们想想假如他们未曾看过这场实验,会对结果做出什么预测?假设共有4000颗珠子,其中3200(80%)是白珠,800颗(20%)是红珠,则每天平均数,会不会落在某个特定的数字上,部分人大胆地推论:假如日产量是50颗,一段时间下来,红珠的数字应该为平均日产量的20%,也就是10颗。所以有人喊出了“10颗”。戴明说:“你们错了。”戴明解释道,你们为什么说它会落在10呢,数据出现的是11.8、8.5、8.3、8.0的下滑趋势。说10只是一厢情愿的想法。因为你们学习统计理论时,没有学到它的精髓,不知道如何利用。因为我们看到的平均数不是10,而是好像还要低些。既然如此,一定有某些变数影响整个过程。

戴明要求大家换个角度思考。戴明说:“红珠和白珠当然不同。你们知道红珠是怎样制造出来的吗?你先把它们都制成白珠。铺在桌上让它们自然晾干。将其中一部分浸在红色颜料中,然后再铺在桌上晾干。这样就有红珠也有白珠。红珠由于颜料而较重。但是,你们却告诉我,会落在10,因为盒子里有20%是红珠。”戴明接着说:“勺子十分重要。我已经使用一号勺子30年了;我当年教日本工程师时就是用它。这支勺子每次平均可捞到11.3颗红珠,这是实验100次以上获得的数值。二号勺子平均可捞得9.6颗。今天用的三号勺子,平均可捞到9.4颗或9.2颗。”最后戴明指出,假如我们所用的统计管制水准还算过得去,就会固定在“某个位置”。我们会建立起一套可信度。假如我们现在就应该计划未来,的数值大约可以说是9.2,但不能确定到底离这有多远。一定有相当大的弹性空间才行。

实验的目的是要证实一个事实:经理人为员工所设下的标准,常常超出员工所能控制的范围。通过这项实验也可看出,如何用统计方法找出问题根源。步骤编辑

第一步 招聘作业员

每场研讨会的学员在第二天下午一面忙着消化午餐,一面消化“新哲学”的同时,戴明博士总会进行一项他所称的“笨实验”;但他保证,这项实验将令人永远难忘。他一一拿了实验器材。首先是一个里头装着许多豌豆般大小红白木珠的塑胶盒;其次,是一支上面有50个凹洞的把杓(每5个凹洞一排,共10排,凹洞大小与木珠相当);然后是另一个塑胶盒;大小恰足以让把杓在里头捞珠子。接下来的一小时里,实验在一片欢笑中开始了。尽管现场笑声不断,这场木珠实验却深刻。凸显出一项事实:经理人为员工所设下的标准,往往超出他们所能控制的范围。这项实验同时也显示出,如何用统计方法找出问题来源。会场前端成了生产线,戴明博士自己则扮演可怕的工头。他严厉地宣布:“我们的工作是‘产出’白珠,因为顾客不收红珠子。” 他从听众中招募人员,加入生产线,并开玩笑的说:“女士优先。”他的求才启事如下:“本公司诚征作业员六名,需要高度热忱;检验员2名——因为本分司作业错误百出,冗员充斥;检验长一员——这是本公司唯一没做错的事——检验员独立执行计算,不需寻求共识。另征记录员1名,此乃重要职务……须具备书写及加法能力。因为他要负责登记姓名,并记录产量。"

第二步 作业员各就各位

有位男士走出来,到会场前端应征记录员。戴明博士装出一副严厉的样子质问:

[大气压实验] 大气压实验

“你会写字吗?会写数字吗?加法也懂?好,请就位,我会把你放在薪水单上。”他以类似的方式,录用了两名检验员和一名检验长。(他问的问题之一是:你会数数吗?你能从一数到一二十吗?那好,去拿张纸吧。)

接着他开始招募生产线作业员。“现在我们需要6名有工作热忱的作业员,学历不拘,但必须有工作热忱。好,我现在看到有一个人举手,请到前面来。1个,2个,3个,4个,5个,6个。好,都请到前面来。"

工作人员就位后,戴明博士开始讲解任务。他模仿工头的权威口吻说:“纪录员请准备上工。你随时可以开始登记检验员姓名。”接着对作业员说:“6名有工作热忱的作业员听着:你们不可以和检验员攀谈。你们的位置就在这里(身体往右挪)”又说:“记录员要有笔,我借给你一支,不过要记得还回来。好,先写下自己的名字。检验员、检验长、6名热忱的作业员,请各就各位。” 戴明博士逐一查对员工身份后说:“你们当中哪个人的素质能力是全体成员的平均水准?”他注视着其中一名作业中狄克说:“你是平均水准的那位吗?” 狄克回答:“应该是。” 戴明说:好!站这里,那么另外5人都在水准之上(听众大笑)。就按这个顺序排列。平均水准的那个人,叫狄克是吧?好,帕特、包伯、……不要太快,记录员没办法写太快。好,霍斯特、……等一下,全乱了,擦掉重写。

“顺序对我们来说非常重要。平均水准的人排第一,接下来是帕特、包伯。别急,别太快。再来是史帝夫、霍斯特、戴夫。”

名字依序记下来之后,戴明开始发号施令了:“你们要先经过3天的试用期,这段期间将会照样给薪。我将扮演工头。但既然这里其他人都不了解我们的工作到底该做些什么,我先亲自出马。我们的任务是‘产出’白珠子。”

第三步 红珠白珠落满盘

“这个地方是有规则的,在我说出之前,先告诉我,你们愿不愿意全力以赴?”作业员

[实验材料] 实验材料

一致点头。戴明接着说:“程序是这样的,它们很明确,必须一步一步来,不可有任何改变。必须完全遵照程序,不准中途辞职。就算你们可能被炒鱿鱼,也不可主动提出。大家都听清了吗?” 戴明博士把两个盒子中较大的那个拿出来;里头混装着800颗红珠、3200颗白珠。他右手抓着大盒子说:“我们总共有两个容器,尺寸不同,一大一小。清楚吗?拿盒子时你们要抓住两个容器较宽的一边,懂吗?你们要把珠子从大容器倒到小容器,从最靠近的角落倒进去,距离保持‘5厘米’。他特别强调‘5厘米’,引来一阵笑声。他一边倒珠子,一边告诉听众:“我们的程序很严格。"他先把珠子倒到小容器,又倒回大容器,让两种珠子混合均匀。 “5厘米!再倒回来。”他提高声调:“抓住两个容器宽的那一边,从最靠近的一角倒进去,这就是你们完成每日工作的方法。我们的一套工作程序是:每天取50 颗,不多也不少。任务是‘产出’白珠子——我们的标准是50颗,红珠子白珠子都要算,但记住,顾客不接受红珠。

“你们把珠子倒进大容器后,要拿起把杓,插入珠子堆里。把杓不要晃动,以免红珠子掉了出来。假如红珠子掉在地上,就得停止生产。” 他停顿一下说:“你们准备开始胼手胝足的干活吧!” 戴明博士继续示范。他把把杓插进大容器里,让50个洞都装了珠子。虽然实际操作要比表面看起来困难,不过每位“作业员们”最后都学会了。“把杓子往下推,推到底。拿出来,不要晃。”戴明博士在旁提醒。

他问:“你们自认为已经了解了吗?”“作业员”一致肯定地点头。

戴明博士开玩笑说:“我自己故意舀了些红珠子,好让你们知道它们长什么样子。” 他继续解释下一步:“带你的成果到一号检验员那里,他会大声把他算的数念出来。接着到2号检验员那里去,他会记下数字。检验长则比较这些数字。” 戴明告诉检验长:计算工作由你负责。假如发现数字有出入,其中必有一人是错的。你要负责找出来,并大声喊出正确数目。你认为工作交代得够清楚了吗?明白了吗?知道你不能有所背离的吗?我们的程序非常严格,正如我所描述的。假如你对算出来的数字满意,就可以让那位作业员离开。一定要对结果满意,才可以放人。然后,他便可以把当天的成果倒回原来取出的容器去。清楚了吗?现在,那位‘平均水准’的男士可以开始了。” 狄克抓起大容器,将珠子倒进小容器里,戴明博士大声吼着:“5厘米!” 狄克把杓子挖进大容器内,努力舀取白珠子。戴明博士问其他作业员:“你们有没有认真看?注意看他是怎么做的。如果他捞到红珠子,看他是怎么捞到的。你们要避免重蹈覆辙。”

戴明转头向听众说明:“这就带来恐惧了……”

第四步 红珠挣扎战

狄克装满杓子后,稍微倾斜了一下,让多余的珠子滚出来。戴明博士告诉他:

[红珠实验] 红珠实验

“现在,到1号检验员那边去,静静的把他计算的结果记在纸上。然后,到2号验员那里去。检验长将会确定数目,并宣布出来。” 检验长保罗遵照指示,大声宣布红珠子的数目:“14颗。” 戴明博士故作烦恼:“多达14颗,我要说我们真是出师不利”。(全场爆笑)他把全部“作业员”聚在一起,对他们说:“我得让你们知道。我们的客户只收白珠子。所以我们的职责是:制造白珠子,而不是红珠子。14颗!”他语调哀凄。“这样一来,我们怎么立足。” 接下来轮到第二位帕特小姐。戴明提醒她:“5厘米!慢慢来,不要晃。珠子会滚出来。把成果拿给1号检验员计算。” 听众听到数目是“17”时,纷纷发出不满的叹息。工头戴明看来更苦恼。他脸色阴沈沈的的对帕特说:“我要和你谈谈。我们要产出白珠子。你刚刚有没有注意看?为什么还是产出红珠呢?我真不明白。下一位!” 这回,第3位作业员马伯的成绩略有进步,只有11颗红珠。

戴明博士高兴的大叫:“哈!这就是我所说的改善了。不过,改善得还不够。”他转向其他作业员:“你们都看到了是怎么做的了吧?好,我们现在开始努力改善。这就是我们所需要的……持续不断的改善。” 下一位作业员史帝夫的成绩更好,只有8颗红珠。戴明博士满意的说:“这才叫改善——持续的改善,好极了,这就是我们所需要的。改善之处愈来愈多。一次比一次好。” 但第5名作业员霍斯特的红珠却增为12颗。戴明博士责骂道:“这不叫改善!恐怕你弄错了。”他把注意力移到最后一名作业员戴夫身上说:“好,戴夫,现在你必须表现优异,把平均水准拉回来。”

戴夫的成绩是9颗红珠,是全部人中次少的。但工头戴明并不满意,他对作业员说:“我要告诉你们。我们的程序十分严格,不准有差异。但现在成果很差。我不明白为什么差异程度这么大:史帝夫八颗,帕特17颗。程序相同,进料相同,红珠也都占20%。这么严格的程序,照理说不应有变异才对,为什么却从8颗到 17颗都有。不可思议,17是8的两倍多呢。”他以无法置信的声调重复:“不应该有变异才对。我们的程序固定,每个人都在相同的程序下工作,规则完全相同。身为工头,我只能说对你们的表现表示失望。”

第五步 鼓励与施压

“现在,我们接下来继续‘第二天’的工作,还是由‘平均水准’的那个人先开始

[质量缺陷] 质量缺陷

。身为工头,我希望你们能有所进步。” 狄克“第二天”捞到10颗红珠,比前一天的14颗进步。戴明博士恭喜他说:“狄克,这就是我所说的进步。” 下个作业员帕特只捞到5颗红珠,引来一阵欢呼,是目前最好的成绩。戴明博士以帕特为例,激励其它作业员:“假如帕特只捞到5颗,谁都可以只捞到5颗。超过 5颗的教人无法理解。我们的程序严格,它们完全相同……只是周而复始。不该变生变异才对。”

巴伯6颗红珠的优异成绩,也受到称赞。接下来霍斯特11颗,得到“合格”的评语:“比昨天进步,即使只有一点点,但也不错了。”他对最后一位戴夫说:“你现在得弥补同伴的不良表现了。”当戴夫捞到11颗时,工头戴明斥骂:“知道吗,戴夫,你要为今天整体的成果欠佳负一部分责任。”他转向所有作业员说:“我们所需要的是更好的成绩。高层主管一直盯着这些数字。他们对我们的低产出非常不满。而你们的工头也无法理解为什么变异那么大,我不明白。继续加油吧。切记,你们的工作全靠你们的表现……不是保有工作,就是流落街头。全看你们了。我们可以让工厂继续开着大门,否则上级就要把工厂给关了。”

“第三天”帕特捞到八颗红珠的时候,工头有点失望。他说:“帕特,我不明白。昨天你只捞到5颗,今天却是8颗。这样的差异令人无法理解。没道理啊。记住——你的职位可能不保。” “第三天”将尽时,戴明把全部作业员召集在一起时,对他们说:“大家听着,上头一直在盯着这些数字,他们无法理解成绩为何如此低落。他们已经决定,除非 ‘第四天’能有显著的改善,否则就要关厂了。你们的工作能否保住,全看你们的表现。工厂已经入不敷出,一切就全靠你们了。要大大的改善才能继续。现在,我希望你们尽情工作。这也许是你们的最后一天了。”

[质量管理] 质量管理

作业员继续“第四天”的工作。当最后一名作业员戴夫捞到10颗红珠时,戴明博士大叹:“要在这里看到改善,真是太难了!我不了解为什么做不到零缺点。”其他人的数目,分别是5、9、6、10颗红珠。 戴明博士说:“上级一直注视着这些数字,他们非常不满意我们的生产能力的低落,已经决定关厂了。走出大门前,请各位顺道去领工资。谢谢大家。非常感谢。

实验做到现在,学员们开始了解到,用一模一样的工具、完成一模一样的任务、才智也一模一样,生产的结果仍会时时变化。所以,管理者不该针对员工无法自己掌控的结果而责备他们。

接下来,戴明说明如何运用一个简单的统计公式得出变异上下限。首先,他将所生产的红珠总数220,除以捞取珠子的总次数(6个操作员做4天工作所捞取的总数)。结果我们得出每人每日平均数是9.2。这个日平均数被称为 x=220/(6×4)=9.2

其次,他计算每人每天捞到红珠的平均比例 ——就是捞到的全部珠子里,红珠所占的比例: =220/(6×4×50)=0.18

根据这些,再用公式算出“管制上限”(UCL, upper control limit)和“管制下限”(LCL, lower control limit): UCL=x 3 或 UCL=9.4 3

戴明认为,没有人超过上限。6个人共试了24次,每次都在管理范围之内。 戴明指出:如果在这套“生产线”的操作系统中,禁止改变,红珠的数字将会在管制上限与下限之间波动,但不会超出界限。

戴明要求学员们想想假如他们未曾看过这场实验,会对结果做出什么预测?假设共有4000颗珠子,其中3200(80%)是白珠,800颗(20%)是红珠,则每天平均数 ,会不会落在某个特定的数字上,部分人大胆地推论:假如日产量是50颗,一段时间下来,红珠的数字应该为平均日产量的20%,

[质量管理] 质量管理

也就是10颗。所以有人喊出了“10颗”。

戴明说:“你们错了。”戴明解释道,你们为什么说它会落在10呢,数据出现的是11.8、8.5、8.3、8.0的下滑趋势。说10只是一厢情愿的想法。因为你们学习统计理论时,没有学到它的精髓,不知道如何利用。因为我们看到的平均数不是10,而是好像还要低些。既然如此,一定有某些变数影响整个过程。

戴明要求大家换个角度思考。戴明说:“红珠和白珠当然不同。你们知道红珠是怎样制造出来的吗?你先把它们都制成白珠。铺在桌上让它们自然晾干。将其中一部分浸在红色颜料中,然后再铺在桌上晾干。这样就有红珠也有白珠。红珠由于颜料而较重。但是,你们却告诉我, 会落在10,因为盒子里有20%是红珠。”戴明接着说:“勺子十分重要。我已经使用一号勺子30年了;我当年教日本工程师时就是用它。这支勺子每次平均可捞到11.3颗红珠,这是实验100次以上获得的数值。二号勺子平均可捞得9.6颗。今天用的三号勺子,平均可捞到9.4颗或9.2颗。”

最后戴明指出,假如我们所用的统计管制水准还算过得去, 就会固定在“某个位置”。我们会建立起一套可信度。假如我们现在就应该计划未来, 的数值大约可以说是9.2,但不能确定到底离这有多远。一定有相当大的弹性空间才行。

戴明实验

戴明在实验中扮演主管,另外需要操作员6名、检验员2名、检验负责人1名、记录员1名。操作员的工作是在红白珠相混的容器中用勺子“产出”白珠,因为顾客只接收白珠;检验员要能区分红珠和白珠,计数至20即可。在某次实验中,戴明一共选了6名操作员:帕特、包伯、狄克、史蒂夫、霍斯特、戴夫。工作程序是每天取50颗,红珠白珠都算,但记入工作量的只有白珠。狄克第一个先来。他

[红珠实验] 红珠实验

把勺子挖进大容器内,尽力地舀取白珠。与此同时,戴明要求检验员记住他是怎么做的,以免后来的人重蹈覆辙。狄克舀完后,送到检验员处,检验员保罗宣布红珠的数字是14颗。按照这个程序,后来的5位操作员帕特、包伯、史蒂夫、霍斯特、戴夫的红珠数量依次是:17、11、8、12、9颗。在此过程中,戴明一直强调持续的改善,并且认为相同严格的程序,不应该存在变异才对。身为主管的戴明,对操作员们的表现表示失望。

第二轮实验开始了。这一次狄克捞到10颗红珠,比前一天的14颗有所进步。帕特只捞到5颗红珠,这个好成绩引来一阵欢呼。戴明以帕特为例,激励其他操作员“假如帕特只捞到5颗,谁都能够只捞到5颗。超过5颗的教人无法理解。我们的程序严格,只是周而复始,不应该发生变异才对。”巴伯6颗红珠,霍斯特11颗红珠,戴夫却不如第一轮,11颗红珠。身为主管的戴明斥骂了戴夫,并且认定他要负一部分责任。

第三轮实验开始了。当看到帕特的成绩是8颗红珠时,戴明表现得非常失望。在第四轮的实验中,最后一名操作员戴夫捞到了10颗红珠,戴明大叹:“要在这里看到改善,真是太难了!我不了解为什么做不到零缺点。”其他人的数字,分别是5、9、6、8、10颗红珠。

始终记录每位操作员红珠数字的记录员,在第四轮实验结尾加总算出了数字,并计算每人平均日产量,以及全体的平均日产量,见如下统计图表。

实验做到现在,学员们开始了解到,用一模一样的工具、完成一模一样的任务、才智也一模一样,生产的结果仍会时时变化。所以,管理者不该针对员工无法自己掌控的结果而责备他们。接下来,戴明说明如何运用一个简单的统计公式得出变异上下限。首先,他将所生产的红珠总数220,除以捞取珠子的总次数(6个操作员做4天工作所捞取的总数)。结果我们得出每人每日平均数是9.2。这个日平均数被称为x=220/(6×4)=9.2其次,他计算每人每天捞到红珠的平均比例——就是捞到的全部珠子里,红珠所占的比例:=220/(6×4×50)=0.18根据这些,再用公式算出“管制上限”(UCL,uppercontrollimit)和“管制下限”(LCL,lowercontrollimit):UCL=x3或UCL=9.43戴明认为,没有人超过上限。6个人共试了24次,每次都在管理范围之内。戴明指出:如果在这套“生产线”的操作系统中,禁止改变,红珠的数字将会在管制上限与下限之间波动,但不会超出界限。结论编辑

通过这个实验可以得出如下结论:

(1)实验本身是一个稳定的系统。在系统维持不变的情况下,工厂的产出水平及其变异是可预测的;事实上成本也是可预测的。

(2)所有的变异,包含工人之间产出红珠数量的差异,以及每位工人每日产出红珠数量的变异,均完全来自过程本身。没有任何证据显示哪一位工人比其他工人更高明。

(3)工人的产出显示为统计管制状态,也就是稳定状态。工人们已经全力以赴,在现有状况之下,不可能有更好的表现。

(4)在考绩制度或员工评价中,将人员、团队、销售人员、工厂、部门排优劣顺序是一种错误的做法,特别是它对员工的斗志是一种打击。因为员工的表现完全与努力与否无关。

(5)简单以绩效决定报酬是完全没有意义的。工人的绩效如此低落,以至失去工作,完全是被工作过程所左右。

(6)工头给工人加薪或处罚,当作是对他们的表现进行奖励与惩罚。实际上它奖励与惩罚的是生产系统的表现,而不是工人的表现。

(7)这个实验展示了拙劣的管理。由于程序僵化,工人根本没有机会提供改善的建议。

(8)每个人在工作上都有责任去尝试改进系统以提升自己和他人的绩效。在工头的规定之下,他们无从改进绩效。

(9)管理者在没有任何依据的情况下,事先已经固定了白珠的价格。

(10)检验员彼此独立,这种做法是非常正确的。

(11)如果管理者能与珠子的供应商协商,降低进料中红珠的比率,那是一个好消息。

(12)即使事先已经知道红珠在进料中所占比率(20%),也无助于预测产出中红珠占多大比例。

(13)管理者认定,过去表现最佳的三位工人,在将来也会有最佳的表现,这项假设并没有任何理论依据。

(14)领班是系统的产物。换句话说,他的思维方式应该符合管理者的哲学。管理者交给他的职责是生产出顾客需求的产品,而他的报酬依赖工人的产出。

收起阅读 »

漏斗实验

漏斗实验

编辑漏斗实验(Funnel Experiment) 就是假想我们有一漏斗,装在桌上约半米高的架上,桌上有个靶。假设我们把一颗弹珠放入漏斗,不论我们放下的方式如何,弹珠就会以随机的方式滚下漏斗,然后由漏斗底部掉下到靶上,再用铅笔在落点做个记号。我们利用一些简单的规则来使漏斗瞄准目标,这些规则相当于我们在使用设备、流程或系统中作的一些决策规则。中文名

漏斗实验

外文名

Funnel Experiment

定 义

假想我们有一漏斗

利 用

一些简单的规则来使漏斗瞄准目标

戴明的漏斗实验编辑

在戴明博士四日谈中,以本实验来解释管理与干预问题。管理人员常因缺乏对系统变异的统计思考方式而对系统进行干预,造成问题越变越离谱。譬如,厂内的管理阶层在品质会议中要求不良率最高的单位提出改善计划或业务会议中要求营业额退步的营业员提出对策。以前国中的导师每周对学生评分排名,对退步的学生给与严厉的指责警告(现在应该还是一样)。但是以长期来看不良率依然有高有低;营业额每月仍是有好有坏;学生的排名每周还是有进有退,这些数据的变异很多是系统的正常变异,也就是所谓共同原因的变异。但是,管理人员对这些变异进行干预,采取矫正措施,使得系统越变越复杂。例如,制程管理人员隐藏不良品使不良率好看;营业人员虚报营业额使得帐面上好看;学生到补习班先练习考试题目使得排名进步。以上这些现象在我们所处的工作或生活环境中屡见不鲜,我们应该先了解系统的变异是来自特殊原因或是共同原因,再采取适当的行动。漏斗实验的四种规则编辑规则规则一:每次都不调整漏斗位置(结果:弹珠落点随机分布在目标值两侧)

规则二:根据上一次落点,调整漏斗位置(结果:弹珠落点范围较规则一大了约41%)

规则三:调整前先归回目标值(结果:弹珠落点由两侧大幅散开)

规则四:瞄准上一次的落点(结果:弹珠落点呈随机漫步到天边)规则结果将四个规则仿真的结果绘在同张图上,可以一目了然地比较四种规则的结果。

实验材料:一个漏斗、一粒可以很容易通过漏斗的弹珠、一张桌子,最好铺上桌布。

第一次实验:规则为漏斗位置不变。首先在桌布上标出一点作为目标,开始实验。将漏斗口瞄准目标点。保持这种状态,将弹珠由漏斗口落下50次,在弹珠每次落下的静止位置作标记。要求是将弹珠落到准确的一点上。

实验的结果是得到近似圆形的点集,范围远远超出我们的预期。尽管漏斗口一直都是对准目标点,但是弹珠有时很靠近目标点,下一次却大大偏离目标点。

第二次实验:规则为反向调正漏斗位置。在每次弹珠落下后,调整漏斗的位置,让下一次的结果靠近目标点。即根据每次弹珠落下的静止位置与目标位置的差距,调整漏斗的位置,以弥补前次的误差。比如弹珠停在目标点西南30厘米处,就将漏斗由现在位置往东北移30厘米。

结果比第一次固定漏斗位置的结果糟糕。落点所形成的图形,其直径的变异度比依第一次直径的差异度大一倍。因此,依据第二次所形成的图形,面积比依据第一次所得的结果大41%。

第三次实验:规则为调正漏斗位置前先回归原位。允许每次弹珠落下后调整漏斗位置,但以目标点作为移 动的参考点。先让漏斗回归原位,然后按照落点与目标点的差距,把漏斗从原位调整到与目标点等距但相反方向的地方,以消除前次偏误。 这次实验的结果更糟。弹珠的落点变得更不稳定,幅度越来越大,偶尔有几次是幅度渐减,其后幅度又变大。

第四次实验:规则为瞄准上次落点。在每次弹珠落下之后,就将漏斗移到该静止点之上。 结果是落点向一个方向扩散,距离目标点越来越远。漏斗实验管理上的实例编辑规则一:一般可视为正确的管理方式,先对系统的变异进行解析,以分辨变异是来自特殊原因或共同原因。若有特殊原因,则进行局部对策,消除原因防止再发;若祇是系统的共同原因,则须由管理当局进行系统改善。

制程管制系统的目的是要经济有效地管制产品或制程品质。也就是说,当制程系统只有共同原因时,不要过度去调整或干预制程;当制程系统有特殊原因出现时,不要忽略局部对策的机会。制程管制系统的功能是要使制程系统在统计的管制状态下,使其变异只源自于系统的共同原因。以此来监控当特殊原因出现时能被察觉而给予局部对策,对产品或制程品质有不良影响的消除之,对产品或制程品质有益处的保留之。当制程系统在管制状态下时,即稳定且可预测,进行制程系统的改善,才有实质的效益。规则二:一般可视为系统在共同原因的变异下,对系统缺乏认识的作业及管理人员对系统进行干预,而使系统产生结构性的变化。除非系统本身被一些可预测的因素影向,规则二可以应用来调整系统使之变异减少。例如,冷气机的自动调温系统,随着室温的改变来调整冷风的量,使得室温在设定的温度上。MacGregor 曾撰文解释在系统平均的变动可预测之下,规则二会较规则一的变异小。因此,解释规则二时必须假设系统在共同原因的变异下。下列几个实例说明之:

(1)自动化制程控制常以上一次制程测定的结果来调整制程;

(2)作业员以上一个工件的测定结果来调整补偿与目标值的差距;

(3)老师以学生考试的分数差目标值几分来决定处罚的轻重,使得程度差的学生自暴自弃;

(4)作菜时习惯先尝尝咸淡,再加水或加盐来中和咸淡,使得每次作的菜咸淡不一。规则三:如规则二的补偿式调整,惟调整时回到目标值再调整其差值。在系统祗有共同原因时,其变异较规则二的调整方法更大而且上下交替大幅变动。下列几个实例说明之:

(1)自动化制程控制常以上一次制程测定的结果来调整制程,但以原设定补偿性调整;

(2)作业员以上一个工件的测定结果来调整与目标值的差距,但以原设定补偿性调整;

(3)业务员当月业绩低于目标10万元,下个月业绩必须达到目标再加10万。

(4)统独意识形态,依民意或选票,反向调整施政。

(5)赌博输钱或股票投资失利,加倍赌资或投资,希望把钱赢回来。

(6)公家机关本期预算没用完,下期多用一点补回来,不发白不发。规则四:这是最常见的干预模式,几乎所有产业、政府及学术机构都可见到。下列几个实例可以说明之:

(1)作业员以上一次的生产结果为标准,依样画葫芦,而忘记原始的标准;

(2)工程变更时祗以上一版本为变更依据,而不追溯原始设计;

(3)教育训练时老鸟带新鸟或学长管学弟,造成训练的结果与原意愈差愈远;

(4)编制预算依上一期的结果乘上一个百分比为准,结果预算愈编愈大;

(5主持人给第一位表演者一个题目,表演给第二位表演者看,再由第二位表演给下一位看,依此类推,再由最后再一位表演者说出主持人给的题目是什么,通常是牛头不对马嘴。

(6)语言的演化,例如,台湾的闽南话或客家话与大陆、新马闽南语或客家话有所差异。漏斗实验的结论编辑

通过上述四个实验,可以得出以下结论:第一:第一次实验中的规则是所有规则中最有效果的。但人们对第一次规则不满,所以又进行了第二、三、四次改变规则的实验。规则改变的思路是消除落点误差,但结果会越来越差。现实管理中,用仪器测量零件,根据零件的误差进行反向调整,就相当于规则二;根据上月的预算执行差异调整本月预算,就相当于规则三(防止核扩散、贸易壁垒、药物干预,都属于这一规则);由老员工来训练新员工,就相当于规则四(每生产一个产品都用上一个成品为样本也属于这一规则)。漏斗实验告诉管理者,对于系统误差的干预,只会增大下次的误差。比如,我们根据财务资料做出调整决定,所看到的资料就相当于上次的弹珠落点。正确的做法是,保持第一次实验的规则,改善系统。例如,这一漏斗系统可以做出两种改善:第一,降低漏斗的高度。效果很好,落点形成的近似圆形半径缩小。这样做无需增加成本。第二,改用比较粗糙的桌布。这样,弹珠滚动的距离就会缩短。成本只需一个桌布的价格。第二:漏斗实验强调的是管理人员必须利用统计的思考方式,以分辨制程系统的变异是共同原因造成或特殊原因造成。一有特殊原因,能够立即发现而采取矫正措施。若制程系统祗有共同原因且变异太大,管理人员就须针对系统的关键因素,作基本上的改变,以有效改善系统。第三:传统的SPC手法就是有计画的在制程系统收集数据,以简单的管制图分析验证制程系统的变异是否有特殊原因存在或侦测是否有特殊原因存在。若有特殊原因存在,则须局部对策,发掘特殊原因,消除特殊原因,防止再发。并且持续监控制程系统,使制程系统保持稳定且可预测。第四:当制程系统在统计的管制状态下时,也就是制程系统保持稳定且可预测。此时评估制程系统的制程能力,才真正能估计其符合规格的能力,亦可为制程系统持续改善的依据。品质管理发展至今,SPC的变异理论已经普遍在业界推广应用,只是很多人在用而不自知。譬如,ISO品质管理系统的建立、维护及稽核;品管圈活动步骤;福特汽车8D的改善程序;SIX SIGMA的活动程序

收起阅读 »

编辑漏斗实验(Funnel Experiment) 就是假想我们有一漏斗,装在桌上约半米高的架上,桌上有个靶。假设我们把一颗弹珠放入漏斗,不论我们放下的方式如何,弹珠就会以随机的方式滚下漏斗,然后由漏斗底部掉下到靶上,再用铅笔在落点做个记号。我们利用一些简单的规则来使漏斗瞄准目标,这些规则相当于我们在使用设备、流程或系统中作的一些决策规则。中文名

漏斗实验

外文名

Funnel Experiment

定 义

假想我们有一漏斗

利 用

一些简单的规则来使漏斗瞄准目标

戴明的漏斗实验编辑

在戴明博士四日谈中,以本实验来解释管理与干预问题。管理人员常因缺乏对系统变异的统计思考方式而对系统进行干预,造成问题越变越离谱。譬如,厂内的管理阶层在品质会议中要求不良率最高的单位提出改善计划或业务会议中要求营业额退步的营业员提出对策。以前国中的导师每周对学生评分排名,对退步的学生给与严厉的指责警告(现在应该还是一样)。但是以长期来看不良率依然有高有低;营业额每月仍是有好有坏;学生的排名每周还是有进有退,这些数据的变异很多是系统的正常变异,也就是所谓共同原因的变异。但是,管理人员对这些变异进行干预,采取矫正措施,使得系统越变越复杂。例如,制程管理人员隐藏不良品使不良率好看;营业人员虚报营业额使得帐面上好看;学生到补习班先练习考试题目使得排名进步。以上这些现象在我们所处的工作或生活环境中屡见不鲜,我们应该先了解系统的变异是来自特殊原因或是共同原因,再采取适当的行动。漏斗实验的四种规则编辑规则规则一:每次都不调整漏斗位置(结果:弹珠落点随机分布在目标值两侧)

规则二:根据上一次落点,调整漏斗位置(结果:弹珠落点范围较规则一大了约41%)

规则三:调整前先归回目标值(结果:弹珠落点由两侧大幅散开)

规则四:瞄准上一次的落点(结果:弹珠落点呈随机漫步到天边)规则结果将四个规则仿真的结果绘在同张图上,可以一目了然地比较四种规则的结果。

实验材料:一个漏斗、一粒可以很容易通过漏斗的弹珠、一张桌子,最好铺上桌布。

第一次实验:规则为漏斗位置不变。首先在桌布上标出一点作为目标,开始实验。将漏斗口瞄准目标点。保持这种状态,将弹珠由漏斗口落下50次,在弹珠每次落下的静止位置作标记。要求是将弹珠落到准确的一点上。

实验的结果是得到近似圆形的点集,范围远远超出我们的预期。尽管漏斗口一直都是对准目标点,但是弹珠有时很靠近目标点,下一次却大大偏离目标点。

第二次实验:规则为反向调正漏斗位置。在每次弹珠落下后,调整漏斗的位置,让下一次的结果靠近目标点。即根据每次弹珠落下的静止位置与目标位置的差距,调整漏斗的位置,以弥补前次的误差。比如弹珠停在目标点西南30厘米处,就将漏斗由现在位置往东北移30厘米。

结果比第一次固定漏斗位置的结果糟糕。落点所形成的图形,其直径的变异度比依第一次直径的差异度大一倍。因此,依据第二次所形成的图形,面积比依据第一次所得的结果大41%。

第三次实验:规则为调正漏斗位置前先回归原位。允许每次弹珠落下后调整漏斗位置,但以目标点作为移 动的参考点。先让漏斗回归原位,然后按照落点与目标点的差距,把漏斗从原位调整到与目标点等距但相反方向的地方,以消除前次偏误。 这次实验的结果更糟。弹珠的落点变得更不稳定,幅度越来越大,偶尔有几次是幅度渐减,其后幅度又变大。

第四次实验:规则为瞄准上次落点。在每次弹珠落下之后,就将漏斗移到该静止点之上。 结果是落点向一个方向扩散,距离目标点越来越远。漏斗实验管理上的实例编辑规则一:一般可视为正确的管理方式,先对系统的变异进行解析,以分辨变异是来自特殊原因或共同原因。若有特殊原因,则进行局部对策,消除原因防止再发;若祇是系统的共同原因,则须由管理当局进行系统改善。

制程管制系统的目的是要经济有效地管制产品或制程品质。也就是说,当制程系统只有共同原因时,不要过度去调整或干预制程;当制程系统有特殊原因出现时,不要忽略局部对策的机会。制程管制系统的功能是要使制程系统在统计的管制状态下,使其变异只源自于系统的共同原因。以此来监控当特殊原因出现时能被察觉而给予局部对策,对产品或制程品质有不良影响的消除之,对产品或制程品质有益处的保留之。当制程系统在管制状态下时,即稳定且可预测,进行制程系统的改善,才有实质的效益。规则二:一般可视为系统在共同原因的变异下,对系统缺乏认识的作业及管理人员对系统进行干预,而使系统产生结构性的变化。除非系统本身被一些可预测的因素影向,规则二可以应用来调整系统使之变异减少。例如,冷气机的自动调温系统,随着室温的改变来调整冷风的量,使得室温在设定的温度上。MacGregor 曾撰文解释在系统平均的变动可预测之下,规则二会较规则一的变异小。因此,解释规则二时必须假设系统在共同原因的变异下。下列几个实例说明之:

(1)自动化制程控制常以上一次制程测定的结果来调整制程;

(2)作业员以上一个工件的测定结果来调整补偿与目标值的差距;

(3)老师以学生考试的分数差目标值几分来决定处罚的轻重,使得程度差的学生自暴自弃;

(4)作菜时习惯先尝尝咸淡,再加水或加盐来中和咸淡,使得每次作的菜咸淡不一。规则三:如规则二的补偿式调整,惟调整时回到目标值再调整其差值。在系统祗有共同原因时,其变异较规则二的调整方法更大而且上下交替大幅变动。下列几个实例说明之:

(1)自动化制程控制常以上一次制程测定的结果来调整制程,但以原设定补偿性调整;

(2)作业员以上一个工件的测定结果来调整与目标值的差距,但以原设定补偿性调整;

(3)业务员当月业绩低于目标10万元,下个月业绩必须达到目标再加10万。

(4)统独意识形态,依民意或选票,反向调整施政。

(5)赌博输钱或股票投资失利,加倍赌资或投资,希望把钱赢回来。

(6)公家机关本期预算没用完,下期多用一点补回来,不发白不发。规则四:这是最常见的干预模式,几乎所有产业、政府及学术机构都可见到。下列几个实例可以说明之:

(1)作业员以上一次的生产结果为标准,依样画葫芦,而忘记原始的标准;

(2)工程变更时祗以上一版本为变更依据,而不追溯原始设计;

(3)教育训练时老鸟带新鸟或学长管学弟,造成训练的结果与原意愈差愈远;

(4)编制预算依上一期的结果乘上一个百分比为准,结果预算愈编愈大;

(5主持人给第一位表演者一个题目,表演给第二位表演者看,再由第二位表演给下一位看,依此类推,再由最后再一位表演者说出主持人给的题目是什么,通常是牛头不对马嘴。

(6)语言的演化,例如,台湾的闽南话或客家话与大陆、新马闽南语或客家话有所差异。漏斗实验的结论编辑

通过上述四个实验,可以得出以下结论:第一:第一次实验中的规则是所有规则中最有效果的。但人们对第一次规则不满,所以又进行了第二、三、四次改变规则的实验。规则改变的思路是消除落点误差,但结果会越来越差。现实管理中,用仪器测量零件,根据零件的误差进行反向调整,就相当于规则二;根据上月的预算执行差异调整本月预算,就相当于规则三(防止核扩散、贸易壁垒、药物干预,都属于这一规则);由老员工来训练新员工,就相当于规则四(每生产一个产品都用上一个成品为样本也属于这一规则)。漏斗实验告诉管理者,对于系统误差的干预,只会增大下次的误差。比如,我们根据财务资料做出调整决定,所看到的资料就相当于上次的弹珠落点。正确的做法是,保持第一次实验的规则,改善系统。例如,这一漏斗系统可以做出两种改善:第一,降低漏斗的高度。效果很好,落点形成的近似圆形半径缩小。这样做无需增加成本。第二,改用比较粗糙的桌布。这样,弹珠滚动的距离就会缩短。成本只需一个桌布的价格。第二:漏斗实验强调的是管理人员必须利用统计的思考方式,以分辨制程系统的变异是共同原因造成或特殊原因造成。一有特殊原因,能够立即发现而采取矫正措施。若制程系统祗有共同原因且变异太大,管理人员就须针对系统的关键因素,作基本上的改变,以有效改善系统。第三:传统的SPC手法就是有计画的在制程系统收集数据,以简单的管制图分析验证制程系统的变异是否有特殊原因存在或侦测是否有特殊原因存在。若有特殊原因存在,则须局部对策,发掘特殊原因,消除特殊原因,防止再发。并且持续监控制程系统,使制程系统保持稳定且可预测。第四:当制程系统在统计的管制状态下时,也就是制程系统保持稳定且可预测。此时评估制程系统的制程能力,才真正能估计其符合规格的能力,亦可为制程系统持续改善的依据。品质管理发展至今,SPC的变异理论已经普遍在业界推广应用,只是很多人在用而不自知。譬如,ISO品质管理系统的建立、维护及稽核;品管圈活动步骤;福特汽车8D的改善程序;SIX SIGMA的活动程序

收起阅读 »

您能真正理解什么是质量吗?

您能真正理解什么是质量吗?

—— 质量管理知识普及系列 之一

文章原创:姜传武(John Jiang) 资深质量咨询&培训师(电话:18501797352)

致力于质量原理的通俗化、实用化讲解与传播,这是一种责任和使命!

更多信息,请参见:http://www.jiangshi99.com/home ... mmend

前 言

质量管理,从企业组织的一线员工,到企业家们,甚至政府人员,我相信这是一个再耳熟能详不过的词了吧?然而,可能有不少人还是认为它学术、抽象、虚幻吧?

我下面就结合自己超过30年的制造业的质量管理经历,通过不同的实际案例,作一个系列介绍,希望大家读后会有所感触。

首先,质量管理一定是要分层次的,如下图所示,我们将每一期介绍一个层次。

这个层次结构意味着:下面的层次是上面的层次的基础,就像是一座大厦,没有正确的质量概念、质量理念,以及合理的质量责任的界定作为质量管理的基础,那么体系、工具和标准的执行就会成为空中楼阁,根本执行不动!我十分相信大家已经有了深刻的体会了吧?

在此需要说明的是:我们国内的大多数企业,在学习国外的质量管理经验时,都是把关注点和精力放在了质量管理工具上了,如精益六西格玛、QC工具、汽车行业五大工具、QCC质量圈等等,所谓的TQM也都是在学习和使用其中的质量工具。当然,大家也都在纷纷忙于质量体系的认证,然而十之八九仅仅是为了满足销售和竞标!先进的工具和方法其实都蕴涵着先进的质量哲学与理念。

质量概念和理念是质量管理和质量活动的总源头,犹如中国的易经是中华文化的总源头一样,如果一个外国人不理解易经,那么他就不能理解中国的中医理念、中国的建筑风格、中国的文学思想,也不能理解中国人的种种行为方式和做事习惯。同理,如果不先去学习和理解先进的质量哲学和理念,我们就只能学到人家的形,而不能学到人家的神!到头来,所谓的体系、方法和工具,是不可能持续地、正确地应用的!戴明博士在二战后帮助日本提升质量水平时,就是先从质量的哲学和理念开始的,如《戴明十四条》,尽管他也是一位统计学专家。

质量本质到底是什么?

这是个看似简单但又误区重重的问题!对质量的概念与本质的认知有欠缺,后续一系列与质量相关的活动就会走偏。先来看一个案例:

一家汽车零部件集团公司,它在中国有一家生产火花塞的分公司。产品在进行包装之前,都是经过了100%的检查,包括尺寸和外观检查。但是,仍然频繁遭遇到客户的投诉,其中,投诉最严重的是韩国的一家客户,他们的要求是零缺陷,即使是不影响使用的外观不一致现象也要投诉!例如:瓷体刮黑、离间尺寸等,而且每次的要求都是在不断变化之中,难以预测,防不胜防!而且这些要求都是通过投诉的方式使他们的供应商得知的。

这,这,这家客户是不是很讨厌?真的完全是客户难办吗?我们就来通过这个案例来解读一下。

人们常说:质量是满足规定或者标准的要求。那么问题来了,请问,这个规定或标准是工厂自己规定的,还是客户规定的?还是把客户的要求转化为工厂的内部加工要求,并通过了客户的认可?上述案例中,产品在出厂之前,已通了按标准进行的100%检查,为什么那家韩国客户还对他们的质量不满意呢?

可能这样说的人更多:质量就是满足客户需求的程度。那么,怎样才能知道客户需求什么?怎样衡量这个满足的程度呢?这个案例中的那家韩国客户的需求是什么呢?为什么他们的需求在不断变化?

再来看看质量在《ISO8402 质量管理和质量保证的术语》中的定义:

质量是反映实体满足明示(规定)或隐含需求的能力的特性总和。

我也相信有人也知道质量的这个正规的定义,但是,如何才能够真正理解呢?不能够正确理解又会导致什么样的不良后果呢?

明示的需求 就是在协议、合同、图纸及法律法规中明文规定的。在上述这个案例中,可能是在正式生产之前没有与客户一起确认对产品的接受标准进行沟通和确认,并达成一致,而不是单方面的提出或要求!沟通的内容应当包括:特性项目,特性的关键程度分类、每个特性的可测量的标准化及检查方法,还应包括可接受的质量水平。什么是“可测量的”呢?这里的“测量”,还包括定性的特性,如外观的划痕等, 都是需要有明确的评价标准和方法的,可以给出合格/不合格或等级划分的明确结论,最差也是使用限度样本实物作为衡量标准,而非人为主观的估计!

在上述案例中,可能没有就特性项目和标准要求方面进行沟通和确认,这样客户可能会在量产后本着安全和保障的目的而一味提高要求。究其根源,是对质量的概念没有一个正确的认知,尽管大家也非常想做好质量,避免投诉。

隐含的需求 又包含两种类型:一类是不言自明的基本功能,如火花塞要能打火,手机要能通话等;另一类是客户受限于对所采购产品的专业知识,而提出不恰当的需求,或者根本不知道需要什么,这时我们就应当从客户的这些信息中,通过专业知识和经验,挖掘出真正能够解决客户问题和达成客户目的的信息来,并把这些信息转化为明示的质量要求。第二类隐含需求的识别和确认是至关重要的,识别不清就很可能引起双方争议和投诉!

在上述案例中,因为瓷体刮黑对使用性能没有任何影响,火花塞对于驾驶汽车的最终顾客来说,也不是可视件,所以本身就不构成一个质量特性,火花塞供应商是不会主动提出一个标准来的。但是后来客户发现了这种现象,由于他们对火花塞的专业知识不够精通,对制造工艺过程不了解,只要看到出现有比较多的与之前不一致的地方,就担心影响使用,这时,他们就会投诉和退货。供应商应当理解为这是客户的一种隐含要求,即使是这种陷含要求不正确,应当提前(如果在试生产期间进行标准的沟通时存在刮黑现象的话),或者在客户投诉时及时向客户说明这种现象不是一种缺陷。

如何沟通?就是在新产品的研发设计和导入的阶段,客户站在使用的角度(例如:上级总成或组件的功能要求或装配要求)提出需求,供应商站在所提供的产品的专业角度给出建议,这个建议包括对客户的需求进行优化、具体化,或者基于自身的制造能力上给出标准严苛程度上(宽松与严格)的建议,最终双方达成一致,并进行文件化。

以上是针对中间顾客,即买方是一个组织、一个工厂。如果是针对消费品且最终用户,如何识别顾客的需求和定义标准呢?这就是另一个课题了,要用到市场的调研、顾客的访谈、顾客满意度调查、竞争对手的研究、质量功能展开(QFD)、免费的试用及邀请顾客加入产品改善计划等多种手段,在此就不展开了。

综上所述,客户的需求或要求不断变化,可能存在下列原因:

以上两个方面,会导致特性的项目和标准定义不完整或不清楚,或者定义不合理,例如目标值不是最佳,或下限过低、上限过高等等。

后两类情况,客户会提前向其供应商发放或者公示变更信息的,而不可能是投诉的方式。

质量定义的范畴,也不仅仅局限于产品特性本身,还应当有更加广泛:

收起阅读 »

—— 质量管理知识普及系列 之一

文章原创:姜传武(John Jiang) 资深质量咨询&培训师(电话:18501797352)

致力于质量原理的通俗化、实用化讲解与传播,这是一种责任和使命!

更多信息,请参见:http://www.jiangshi99.com/home ... mmend

前 言

质量管理,从企业组织的一线员工,到企业家们,甚至政府人员,我相信这是一个再耳熟能详不过的词了吧?然而,可能有不少人还是认为它学术、抽象、虚幻吧?

我下面就结合自己超过30年的制造业的质量管理经历,通过不同的实际案例,作一个系列介绍,希望大家读后会有所感触。

首先,质量管理一定是要分层次的,如下图所示,我们将每一期介绍一个层次。

这个层次结构意味着:下面的层次是上面的层次的基础,就像是一座大厦,没有正确的质量概念、质量理念,以及合理的质量责任的界定作为质量管理的基础,那么体系、工具和标准的执行就会成为空中楼阁,根本执行不动!我十分相信大家已经有了深刻的体会了吧?

在此需要说明的是:我们国内的大多数企业,在学习国外的质量管理经验时,都是把关注点和精力放在了质量管理工具上了,如精益六西格玛、QC工具、汽车行业五大工具、QCC质量圈等等,所谓的TQM也都是在学习和使用其中的质量工具。当然,大家也都在纷纷忙于质量体系的认证,然而十之八九仅仅是为了满足销售和竞标!先进的工具和方法其实都蕴涵着先进的质量哲学与理念。

质量概念和理念是质量管理和质量活动的总源头,犹如中国的易经是中华文化的总源头一样,如果一个外国人不理解易经,那么他就不能理解中国的中医理念、中国的建筑风格、中国的文学思想,也不能理解中国人的种种行为方式和做事习惯。同理,如果不先去学习和理解先进的质量哲学和理念,我们就只能学到人家的形,而不能学到人家的神!到头来,所谓的体系、方法和工具,是不可能持续地、正确地应用的!戴明博士在二战后帮助日本提升质量水平时,就是先从质量的哲学和理念开始的,如《戴明十四条》,尽管他也是一位统计学专家。

质量本质到底是什么?

这是个看似简单但又误区重重的问题!对质量的概念与本质的认知有欠缺,后续一系列与质量相关的活动就会走偏。先来看一个案例:

一家汽车零部件集团公司,它在中国有一家生产火花塞的分公司。产品在进行包装之前,都是经过了100%的检查,包括尺寸和外观检查。但是,仍然频繁遭遇到客户的投诉,其中,投诉最严重的是韩国的一家客户,他们的要求是零缺陷,即使是不影响使用的外观不一致现象也要投诉!例如:瓷体刮黑、离间尺寸等,而且每次的要求都是在不断变化之中,难以预测,防不胜防!而且这些要求都是通过投诉的方式使他们的供应商得知的。

这,这,这家客户是不是很讨厌?真的完全是客户难办吗?我们就来通过这个案例来解读一下。

人们常说:质量是满足规定或者标准的要求。那么问题来了,请问,这个规定或标准是工厂自己规定的,还是客户规定的?还是把客户的要求转化为工厂的内部加工要求,并通过了客户的认可?上述案例中,产品在出厂之前,已通了按标准进行的100%检查,为什么那家韩国客户还对他们的质量不满意呢?

可能这样说的人更多:质量就是满足客户需求的程度。那么,怎样才能知道客户需求什么?怎样衡量这个满足的程度呢?这个案例中的那家韩国客户的需求是什么呢?为什么他们的需求在不断变化?

再来看看质量在《ISO8402 质量管理和质量保证的术语》中的定义:

质量是反映实体满足明示(规定)或隐含需求的能力的特性总和。

我也相信有人也知道质量的这个正规的定义,但是,如何才能够真正理解呢?不能够正确理解又会导致什么样的不良后果呢?

明示的需求 就是在协议、合同、图纸及法律法规中明文规定的。在上述这个案例中,可能是在正式生产之前没有与客户一起确认对产品的接受标准进行沟通和确认,并达成一致,而不是单方面的提出或要求!沟通的内容应当包括:特性项目,特性的关键程度分类、每个特性的可测量的标准化及检查方法,还应包括可接受的质量水平。什么是“可测量的”呢?这里的“测量”,还包括定性的特性,如外观的划痕等, 都是需要有明确的评价标准和方法的,可以给出合格/不合格或等级划分的明确结论,最差也是使用限度样本实物作为衡量标准,而非人为主观的估计!

在上述案例中,可能没有就特性项目和标准要求方面进行沟通和确认,这样客户可能会在量产后本着安全和保障的目的而一味提高要求。究其根源,是对质量的概念没有一个正确的认知,尽管大家也非常想做好质量,避免投诉。

隐含的需求 又包含两种类型:一类是不言自明的基本功能,如火花塞要能打火,手机要能通话等;另一类是客户受限于对所采购产品的专业知识,而提出不恰当的需求,或者根本不知道需要什么,这时我们就应当从客户的这些信息中,通过专业知识和经验,挖掘出真正能够解决客户问题和达成客户目的的信息来,并把这些信息转化为明示的质量要求。第二类隐含需求的识别和确认是至关重要的,识别不清就很可能引起双方争议和投诉!

在上述案例中,因为瓷体刮黑对使用性能没有任何影响,火花塞对于驾驶汽车的最终顾客来说,也不是可视件,所以本身就不构成一个质量特性,火花塞供应商是不会主动提出一个标准来的。但是后来客户发现了这种现象,由于他们对火花塞的专业知识不够精通,对制造工艺过程不了解,只要看到出现有比较多的与之前不一致的地方,就担心影响使用,这时,他们就会投诉和退货。供应商应当理解为这是客户的一种隐含要求,即使是这种陷含要求不正确,应当提前(如果在试生产期间进行标准的沟通时存在刮黑现象的话),或者在客户投诉时及时向客户说明这种现象不是一种缺陷。

如何沟通?就是在新产品的研发设计和导入的阶段,客户站在使用的角度(例如:上级总成或组件的功能要求或装配要求)提出需求,供应商站在所提供的产品的专业角度给出建议,这个建议包括对客户的需求进行优化、具体化,或者基于自身的制造能力上给出标准严苛程度上(宽松与严格)的建议,最终双方达成一致,并进行文件化。

以上是针对中间顾客,即买方是一个组织、一个工厂。如果是针对消费品且最终用户,如何识别顾客的需求和定义标准呢?这就是另一个课题了,要用到市场的调研、顾客的访谈、顾客满意度调查、竞争对手的研究、质量功能展开(QFD)、免费的试用及邀请顾客加入产品改善计划等多种手段,在此就不展开了。

综上所述,客户的需求或要求不断变化,可能存在下列原因:

- 没有对客户的使用情况(极限状况、使用环境、法规要求等)进行充分的了解

- 没有充分与客户进行沟通和确认质量要求(特性项目和标准)

以上两个方面,会导致特性的项目和标准定义不完整或不清楚,或者定义不合理,例如目标值不是最佳,或下限过低、上限过高等等。

- 由于客户的专业性不够而提出不恰当的要求(需求),但是供应商没有从专业角度给澄清和建议,还有可能是:

- 客户为了增加竞争力,需要提高标准要求

- 客户由于在设计或开发期间没有识别出的风险,后来要增加或加严标准

后两类情况,客户会提前向其供应商发放或者公示变更信息的,而不可能是投诉的方式。

质量定义的范畴,也不仅仅局限于产品特性本身,还应当有更加广泛:

收起阅读 »

基于非线性数模静态稳健性设计(RPD)的探讨 向 DOE初学者进言(2)

作为用于工业DOE的先驱,在日本应用正交试验近70年,是日本产品高性价比、高可靠性的基础,所以在日本有不懂正交试验只是半个工程师的说法。

国内八十年代开始学习田口正交试验,应用D0E也近40年了。但近期,笔者看到媒体介绍某高科技企业为了寻找刀片切割最佳角度化了4年,意识到当前重提田口方法的静态稳健性设计还是很有必要。

田口方法因不用统计学惯用的統计量和推理方法,常被欧美学者所诟病。有的是击中要害,有的有所误解。比如非全因子析因设计按北大张里千观点属非参数统计系统,不必用参数统计的费歇体系。其对DOE最大贡献,笔者认为是静态稳健性设计,美囯不少DOE权威文献都认可稳健性设计观点。

笔者发现田口静态稳健性设计其数学背景是非线性数模:

即响应曲面应是弯曲的,不弯曲就不能进行稳健性设计。所以不是每一个案例都可应用稳健性设计,如没有方差非线性响应的可控因子,或没有可控因子(或可控因子之间交互作用)抑制噪声因子的显著性交互作用(响应曲面已弯曲),这需要把系统重新设计成非线性数模。有学者认为田口三次设计只有参数和容差设计二次是误解,非线性的系统设计是三次设计中不能缺少的第一步。

近来媒体呼吁,仅快把实验室科研项目转化成量化产品,并质疑为何能造出二弹一星,而不少高品质产品无法国产。二弹一星非量化产品,又无市场竞争的经济性压力,离开经济性谈质量是无意义的。

往往在实验室做出样品性能优异,而批量生产和用户使用时感到质量波动大、可靠性差。量化产品要达到质量可靠性好又经济性好,中间难关不少,原因更复杂。

在休哈特时代之前,用事后检验方法删除超合格限产品保障量化产品质量合格、休哈特时代用统计技术,事前控制生产线质量的波动性、费歇时代认识到作为生产线的上游,设计阶段用DOE分析出可控因子对响应的贡献大小更重要、田口先生认为内外噪声因子对产品质量干扰,是理论设计或实验室成果到量化产品和使用环境中质量波动劣化的原凶。优化水平组合抑制内外噪声的稳健性设计使质量波动稳定,比靠用高价公价差小的零部件传统方法性价比高。

传统用公差小价格贵的零部件减少产品质量波动,是被动的治表方法,而利用合理水平组合抑制内外干扰,是主动廉价的治本的良方。

能抑制噪声干扰达到质量波动小的稳健性设计是保证产品质量稳定之源头。田口先生认为上游设计水平好,已决定了生产线产品质量优良和经济性,所以有好的产品是设计出来的说法。

比如实验室可精选零件参数和理想设计值一致,而量产时,哪怕达到六西格玛水平,零件特性值也必然和理想值有所偏离,最终造成整机质量的波动,即存在产品间噪声干扰。

如可控因子有方差非线性响应特性,仅调整到合适的水平,可降低产品间噪声对响应的干扰,类似用了高价离散性小的零部件的效果。

例如:

设计输入交流220伏,输出直流电压110伏整流变压器。电阻和晶体管放大倍数的变动对输出电压都有影响。晶体管放大倍数A水平时,输出直流电压均值110伏,传统工程技术人士认为已达到设计要求,但其输出电压极差17伏。

当晶体管放大倍数B水平时,输出均值170伏,极差5伏,说明晶体管放大倍数是有方差非线性响应特征的可控因子(离散因子)。稳健性设计选用输出均值170伏设计,仅用输出波动小的水平,达到用公差小高价零部件的效果。电阻是线性响应可控因子(位置因子),其变动不影响输出电压的方差,所以再用电阻把170伏校正到110伏目标值。达到均值等于目标值,而方差又小的目的。如A水平用公差小高价晶体管也能达到这方差小的水平,但经济性差多了。(注意:此案例独立的离散因子和独立的位置因子,两者不可缺一。)

输出响应如正态分布,有均值和方差两个参数,回归方程常见的是响应均值方程,而稳健性设计同时关注响应方差的系统性变异。

欧美文献用重复试验的样本方差表达系统性方差变异性是一种误解,一种组合重复试验的样本方差仅表达试验的随机性变异。

比如上述变压器案例,如用L9的3水平部分正交试验设计,每一水平有3组试验,晶体管放大倍数因子3个水平响应极差大小明显不一。稳健性设计认为响应极差有系统性变异,可能是方差非线性响应因子(离散因子)。

比如有的产品新的很好,使用吋间一长,产生功能衰退,故障多可靠性变差,即时效老化噪声,就是内噪声。传统方法用高价零件增加使用寿命。经典弹簧案例,不同水平组合寿命差十倍,仅調节可控因子水平就可得到长寿设计。

笔者用200元人民帀购买十年电池寿命的电子手表。起初认为其电池容量大,用了5年发现不需要调整时间,始终误差半分钟!容忍了5年中四季温差的外部干扰,5年零件老化和磨损的内部干扰,这里应有稳健性设计技术支撑,不单单是电池的品质好。

实验室中的温度、电压是可控因子,在生产线和用户使用时成为不可控因子,即成为外噪声。如有可控因子与噪声因子有正能量的显著性交互作用,可减弱外噪声的干扰。

比如:

汽车开发初,由于道路平整度的不完美,不平整会使前轮偏离原行进方向,驾驶员需时时刻刻校正方向盘十分累。当前轮呈倒八字倾角的前束设计后,如前轮受不平整影响,小角度偏离后,前轮会自动纠正到原行进方向,驾驶员省力多了。仅改变前轮倾角水平,抑制了路面外噪声的干扰,而不是去减少路面不平整度。

田口方法用信噪比寻优,认为不用信噪比公式就不是田口方法,对于初学者不一定非用田口信噪比寻优不可。

笔者认为DOE可分试验设计的结构表和数据分析两部分,前者是关键,后者用信噪比寻优、建数学模型或其它分析处理试验数据方法仅是不同的学术观点。

信噪比原是电工学一个术语,比如收音机音量设计:差的设计,信号音量放大,噪声也正比例放大。好的设计信号放大要远超噪声放大。田口方法信噪比的意义基于偏离目标值就产生质量经济损失观点:

均值偏离目标值帯来的质量经济损失必须小于方差带来的质量经济损失。

B0X认为田口方法望小、望大型信噪比公式不符合信噪比概念。

其望目型信噪比公式本质是变异系数的倒数,在寻优中必须用位置因子配套,但不是所有案例都能找到不影响方差的位置因子。田口先生用信噪比作为统计量的原意是把均值和方差综合成一个统计量,但望目型有3个参数,笔者认为其望目型公式缺目标值参数,是最大败笔。

寻找最优水平组合最困难的案例是两参数相悖:

均值趋近目标值时,方差变大,或方差趋小时,均值远离目标值。这时需权衡得失,不一定用望目型信噪比公式,可用田口的质量经济损失函数:

即响应分布对目标值的方差=响应分布方差+均值与目标值差的平方。

包括了3个参数。(其二次函数表达质量经济损失函数也是为了计算上方便,虽粗糙,但优于望目型信噪比公式。)

田口稳健性设计革命性的创新是把噪声因子加入正交表,(不是把交互作用项加入正交表)。

比如前变压器案例,正交表中输入电压水平不单是标准220v,以实际使用上下限波动值为上下水平(如支农产品,极差更大),来模拟外噪声。可控因子除标准参数外,实际批量生产零部件上下限为可控因子上下水平,模拟产品间噪声,模拟了批量生产实际使用环境的结果。

学术界常批评田口方法不量化可控因子交互作用。噪声因子是不可控的,难用理论计算出其对响应的影响,通过试验能估计噪声因子对响应的负面贡献和可控因子抑制内外噪声的贡献。如果噪声因子不加入正交表,哪怕正确量化出可控因子之间交互效应,其最优水平组合仅是实验室最优,量产使用时,并不优秀。

学术界另批评田口方法常用3水平正交表,认为2水平加中心点试验可检别响应曲面是否弯曲更简便合理。静态稳健性设计已定性为响应曲面必须是弯曲的,常用3水平正交试验好处是,每一水平的统计意义同等的,可为下一轮寻优的正交试验提供统计意义的信息。而中心点试验和用二水平正交试验不存在同等的统计意义。对望大望小型案例可用2水平,但对望目型3水平是必要的。

对大于4因子案例常常只能用部分正交试验,非全因子析因设计无法精确量化交互效应,所以初学者不必先为不精确的可控因子之间交互效应操心。用加入噪声因子的正交试验,找到最优水平组合就是胜利。待有大数据支撑,可再建模。至于这是可控因子之间交互作用贡献,还是可控因子和噪声因子交互作用的贡献可暂时不去追究,可视为《黑箱》效应。

对于稳健性设计的原理,有学者认为:

“非线性关系降低内部干扰因子影响,干扰因子与控制因子交互作用降低外部干扰或测量干扰因子的影响。”

用可控因子抑制噪声因子案例历史上早有实现,但上升到理论体系是田口先生贡献。

田口方法有不少缺陷,但其基于非参数统计系统的静态稳健性设计思想没过时,是对DOE最大贡献。(非参数统计系统概念另文再述)

收起阅读 »

国内八十年代开始学习田口正交试验,应用D0E也近40年了。但近期,笔者看到媒体介绍某高科技企业为了寻找刀片切割最佳角度化了4年,意识到当前重提田口方法的静态稳健性设计还是很有必要。

田口方法因不用统计学惯用的統计量和推理方法,常被欧美学者所诟病。有的是击中要害,有的有所误解。比如非全因子析因设计按北大张里千观点属非参数统计系统,不必用参数统计的费歇体系。其对DOE最大贡献,笔者认为是静态稳健性设计,美囯不少DOE权威文献都认可稳健性设计观点。

笔者发现田口静态稳健性设计其数学背景是非线性数模:

即响应曲面应是弯曲的,不弯曲就不能进行稳健性设计。所以不是每一个案例都可应用稳健性设计,如没有方差非线性响应的可控因子,或没有可控因子(或可控因子之间交互作用)抑制噪声因子的显著性交互作用(响应曲面已弯曲),这需要把系统重新设计成非线性数模。有学者认为田口三次设计只有参数和容差设计二次是误解,非线性的系统设计是三次设计中不能缺少的第一步。

近来媒体呼吁,仅快把实验室科研项目转化成量化产品,并质疑为何能造出二弹一星,而不少高品质产品无法国产。二弹一星非量化产品,又无市场竞争的经济性压力,离开经济性谈质量是无意义的。

往往在实验室做出样品性能优异,而批量生产和用户使用时感到质量波动大、可靠性差。量化产品要达到质量可靠性好又经济性好,中间难关不少,原因更复杂。

在休哈特时代之前,用事后检验方法删除超合格限产品保障量化产品质量合格、休哈特时代用统计技术,事前控制生产线质量的波动性、费歇时代认识到作为生产线的上游,设计阶段用DOE分析出可控因子对响应的贡献大小更重要、田口先生认为内外噪声因子对产品质量干扰,是理论设计或实验室成果到量化产品和使用环境中质量波动劣化的原凶。优化水平组合抑制内外噪声的稳健性设计使质量波动稳定,比靠用高价公价差小的零部件传统方法性价比高。

传统用公差小价格贵的零部件减少产品质量波动,是被动的治表方法,而利用合理水平组合抑制内外干扰,是主动廉价的治本的良方。

能抑制噪声干扰达到质量波动小的稳健性设计是保证产品质量稳定之源头。田口先生认为上游设计水平好,已决定了生产线产品质量优良和经济性,所以有好的产品是设计出来的说法。

比如实验室可精选零件参数和理想设计值一致,而量产时,哪怕达到六西格玛水平,零件特性值也必然和理想值有所偏离,最终造成整机质量的波动,即存在产品间噪声干扰。

如可控因子有方差非线性响应特性,仅调整到合适的水平,可降低产品间噪声对响应的干扰,类似用了高价离散性小的零部件的效果。

例如:

设计输入交流220伏,输出直流电压110伏整流变压器。电阻和晶体管放大倍数的变动对输出电压都有影响。晶体管放大倍数A水平时,输出直流电压均值110伏,传统工程技术人士认为已达到设计要求,但其输出电压极差17伏。

当晶体管放大倍数B水平时,输出均值170伏,极差5伏,说明晶体管放大倍数是有方差非线性响应特征的可控因子(离散因子)。稳健性设计选用输出均值170伏设计,仅用输出波动小的水平,达到用公差小高价零部件的效果。电阻是线性响应可控因子(位置因子),其变动不影响输出电压的方差,所以再用电阻把170伏校正到110伏目标值。达到均值等于目标值,而方差又小的目的。如A水平用公差小高价晶体管也能达到这方差小的水平,但经济性差多了。(注意:此案例独立的离散因子和独立的位置因子,两者不可缺一。)

输出响应如正态分布,有均值和方差两个参数,回归方程常见的是响应均值方程,而稳健性设计同时关注响应方差的系统性变异。

欧美文献用重复试验的样本方差表达系统性方差变异性是一种误解,一种组合重复试验的样本方差仅表达试验的随机性变异。

比如上述变压器案例,如用L9的3水平部分正交试验设计,每一水平有3组试验,晶体管放大倍数因子3个水平响应极差大小明显不一。稳健性设计认为响应极差有系统性变异,可能是方差非线性响应因子(离散因子)。

比如有的产品新的很好,使用吋间一长,产生功能衰退,故障多可靠性变差,即时效老化噪声,就是内噪声。传统方法用高价零件增加使用寿命。经典弹簧案例,不同水平组合寿命差十倍,仅調节可控因子水平就可得到长寿设计。

笔者用200元人民帀购买十年电池寿命的电子手表。起初认为其电池容量大,用了5年发现不需要调整时间,始终误差半分钟!容忍了5年中四季温差的外部干扰,5年零件老化和磨损的内部干扰,这里应有稳健性设计技术支撑,不单单是电池的品质好。

实验室中的温度、电压是可控因子,在生产线和用户使用时成为不可控因子,即成为外噪声。如有可控因子与噪声因子有正能量的显著性交互作用,可减弱外噪声的干扰。

比如:

汽车开发初,由于道路平整度的不完美,不平整会使前轮偏离原行进方向,驾驶员需时时刻刻校正方向盘十分累。当前轮呈倒八字倾角的前束设计后,如前轮受不平整影响,小角度偏离后,前轮会自动纠正到原行进方向,驾驶员省力多了。仅改变前轮倾角水平,抑制了路面外噪声的干扰,而不是去减少路面不平整度。

田口方法用信噪比寻优,认为不用信噪比公式就不是田口方法,对于初学者不一定非用田口信噪比寻优不可。

笔者认为DOE可分试验设计的结构表和数据分析两部分,前者是关键,后者用信噪比寻优、建数学模型或其它分析处理试验数据方法仅是不同的学术观点。

信噪比原是电工学一个术语,比如收音机音量设计:差的设计,信号音量放大,噪声也正比例放大。好的设计信号放大要远超噪声放大。田口方法信噪比的意义基于偏离目标值就产生质量经济损失观点:

均值偏离目标值帯来的质量经济损失必须小于方差带来的质量经济损失。

B0X认为田口方法望小、望大型信噪比公式不符合信噪比概念。

其望目型信噪比公式本质是变异系数的倒数,在寻优中必须用位置因子配套,但不是所有案例都能找到不影响方差的位置因子。田口先生用信噪比作为统计量的原意是把均值和方差综合成一个统计量,但望目型有3个参数,笔者认为其望目型公式缺目标值参数,是最大败笔。

寻找最优水平组合最困难的案例是两参数相悖:

均值趋近目标值时,方差变大,或方差趋小时,均值远离目标值。这时需权衡得失,不一定用望目型信噪比公式,可用田口的质量经济损失函数:

即响应分布对目标值的方差=响应分布方差+均值与目标值差的平方。

包括了3个参数。(其二次函数表达质量经济损失函数也是为了计算上方便,虽粗糙,但优于望目型信噪比公式。)

田口稳健性设计革命性的创新是把噪声因子加入正交表,(不是把交互作用项加入正交表)。

比如前变压器案例,正交表中输入电压水平不单是标准220v,以实际使用上下限波动值为上下水平(如支农产品,极差更大),来模拟外噪声。可控因子除标准参数外,实际批量生产零部件上下限为可控因子上下水平,模拟产品间噪声,模拟了批量生产实际使用环境的结果。

学术界常批评田口方法不量化可控因子交互作用。噪声因子是不可控的,难用理论计算出其对响应的影响,通过试验能估计噪声因子对响应的负面贡献和可控因子抑制内外噪声的贡献。如果噪声因子不加入正交表,哪怕正确量化出可控因子之间交互效应,其最优水平组合仅是实验室最优,量产使用时,并不优秀。

学术界另批评田口方法常用3水平正交表,认为2水平加中心点试验可检别响应曲面是否弯曲更简便合理。静态稳健性设计已定性为响应曲面必须是弯曲的,常用3水平正交试验好处是,每一水平的统计意义同等的,可为下一轮寻优的正交试验提供统计意义的信息。而中心点试验和用二水平正交试验不存在同等的统计意义。对望大望小型案例可用2水平,但对望目型3水平是必要的。