CSR,顾客要求,客户特殊要求,顾客特定要求,如何区分?

目录:

1.何为顾客特定要求?

2.为何需要顾客特定要求?

3.何处收集顾客特定要求?

4.何时&如何处理顾客特定要求?

5.全球汽车公司顾客特定要求汇总。

一、何为顾客特定要求?

我们经常听说的CSR,顾客要求,客户特殊要求,还有顾客特定要求,有啥区别呢?

其实顾客特定要求和客户特殊要求只是IATF16949条款英文原文customer specific requirements 的不同翻译版本,因为后者被大家使用较多,所以越叫越顺口。严谨来说,我们还是使用更贴近原文翻译的顾客特定要求。

那顾客要求和顾客特定要求又有什么区别呢?

先上IATF条款解释:

顾客要求:顾客规定的一切要求(如:技术、商业、产品及制造过程相关要求;一般条款与条件;顾客特定要求等等)。

顾客特定要求(CSR):对本汽车QMS标准特定条款的解释或与该条款有关的补充要求。

顾客特定要求一般包括:

1)IATF官网上九大OEM对IATF条款的补充要求:

2)顾客其他质量管理要求,例如大众的Formel Q,通用的BIQS, 福特的Q1等

3)供应商手册类的,例如特斯拉的“Tesla Supplier Qualification Assessment”,蔚来的“蔚来质量卓越合作伙伴手册”

二、为何需要顾客特定要求?

为什么我们需要顾客特定要求呢?简单来说因为IATF16949条款规定了系列要求。

详细罗列如下(非条款深度爱好者可以略去~)

前言

本汽车质量管理体系标准(本文中简称为“汽车QMS标准”或“IATF 16949”),连同适用的汽车顾客特定要求,IS0 9001:2015要求以及IS0 9000:2015 一起定义了对汽车生产件及相关服务件组织的基本质量管理体系要求。正因为如此,汽车QMS标准不能被视为一部独立的质量管理体系标准,而是必须当作ISO9001:2015的补充进行理解,并与IS0 9001:2015结合使用。IS0 9001:2015是一部单独出版的ISO标准。

IATF 16949:2016(第一版)是一份创新文件,着重考虑了顾客导向性,综合了许多以前的顾客特定要求。

附录B供 实施IATF 16949要求时参考使用,除非顾客特定要求另有规定。

4.3.2 顾客特定要求

应对顾客特定要求进行评价,并将其包含在组织的质量管理体系范围内。

7.2.3 内部审核员能力

组织应有形成文件的过程,用于验证内部审核员的能力,要考虑到顾客特定要求。关于审核员能力的更多参考,参见IS0 19011。组织应保持一份合格内部审核员名单。

质量管理体系审核员、制造过程审核员和产品审核员应全部能够证实最少具备以下能力:

b) 了解适用的顾客特定要求;

内部审核员能力的维持与改进应通过以下方法进行证实:

b) 保持基于内部更改(如:过程技术、产品技术)和外部更改(如:IS0 9001、IATF 16949、核心工具及顾客特定要求)对相关要求的认知。

7.5.1.1 质量管理体系文件

d) 一个显示组织质量管理体系内哪些地方满足了顾客特定要求的文件(即:矩阵)。

8.5.1.5 全面生产维护

组织应制定、实施并保持一个形成文件的全面生产维护系统。

e) 适用的顾客特定要求;

9.2.2.3 制造过程审核

组织应采用顾客特定要求的过程审核方法,每三个日历年审核一次全部制造过程,以确定其有效性和效率。如果顾客未指定,组织应确定要采用的审核方法。

9.2.2.4 产品审核

组织应采用顾客特定要求的方法,在生产及交付的适当阶段对产品进行审核,以验证对所规定要求的符合性。如果顾客未指定,组织应确定要采用的审核方法。

IATF条款全文总共出现了11次顾客特定要求(术语解释除外)。

三、何处收集顾客特定要求?

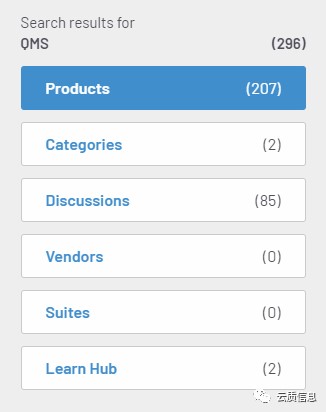

上面介绍了这么多的顾客特定要求,如何获取这些要求呢?

1)IATF 官网

2)客户门户网站收集相关的要求

3)新项目启动时,项目经理/销售经理需从客户RFQ中列出相关的顾客特定要求。

4)可以咨询体系君~(公众号体系君),体系君收集了各大OEM的CSR,也会在后续的文章中分别讲解。

四、何时&如何处理顾客特定要求?

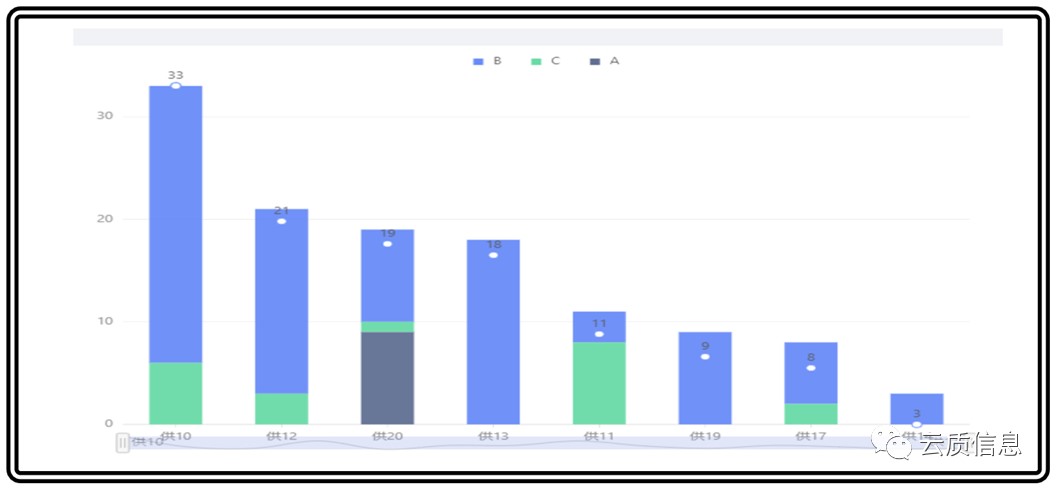

可以通过如下的方式收集CSR.

可以通过如下的方式收集CSR.

五、全球主要汽车整车厂OEM CSR汇总

*德系篇*

大众:CSR’s of VW , QPN-I_RGA_成熟度保障,FormelQ-8质量能力

奔驰:CSR of DAG , “Mercedes-Benz Special Terms 2016” MBST系列

宝马: BMW CSR , BMW Group Standard GS90018

*美系篇*

GM: GM CSR for IATF16949, QSB+, BIQS, SGM SQ Statement of Requirement

FCA: FCA CSR for IATF 16949

*日系篇*

丰田:Supplier Quality Assurance Manual (SQAM)

本田:Honda Supplier Quality Manual

日产:ANPQP

马自达:供应商质量要求

三菱:供应商质量保证手册

*相似篇*

福特:Ford IATF16949 CSR,Q1 MSA

路虎:JLRQ Manual

沃尔沃: MSA

之所以把他们放在一起,因为路虎和沃尔沃曾经都和福特有关联,他们的CSR也有部分相似。

*法系篇*

PSA: Groupe PSA CSR of IATF 16949, QIP, QSB+,NSA, PCPA

Renault: Renault Group CSR of IATF 16949

*韩系篇*

现代/起亚用的都是五星等级制度

*新能源篇*

特斯拉:Tesla Supplier Handbook

蔚来:蔚来质量卓越合作伙伴手册

小鹏:供应商质量手册

威马:供应商管理手册

篇幅所限,以上OEM详细CSR后续再做分享,其实还应该包括国内自主品牌CSR和Tier 1的CSR。

如需要各个客户详细CSR资料,可关注微信公众号“体系君”获取~

收起阅读 »

1.何为顾客特定要求?

2.为何需要顾客特定要求?

3.何处收集顾客特定要求?

4.何时&如何处理顾客特定要求?

5.全球汽车公司顾客特定要求汇总。

一、何为顾客特定要求?

我们经常听说的CSR,顾客要求,客户特殊要求,还有顾客特定要求,有啥区别呢?

其实顾客特定要求和客户特殊要求只是IATF16949条款英文原文customer specific requirements 的不同翻译版本,因为后者被大家使用较多,所以越叫越顺口。严谨来说,我们还是使用更贴近原文翻译的顾客特定要求。

那顾客要求和顾客特定要求又有什么区别呢?

先上IATF条款解释:

顾客要求:顾客规定的一切要求(如:技术、商业、产品及制造过程相关要求;一般条款与条件;顾客特定要求等等)。

顾客特定要求(CSR):对本汽车QMS标准特定条款的解释或与该条款有关的补充要求。

顾客特定要求一般包括:

1)IATF官网上九大OEM对IATF条款的补充要求:

2)顾客其他质量管理要求,例如大众的Formel Q,通用的BIQS, 福特的Q1等

3)供应商手册类的,例如特斯拉的“Tesla Supplier Qualification Assessment”,蔚来的“蔚来质量卓越合作伙伴手册”

二、为何需要顾客特定要求?

为什么我们需要顾客特定要求呢?简单来说因为IATF16949条款规定了系列要求。

详细罗列如下(非条款深度爱好者可以略去~)

前言

本汽车质量管理体系标准(本文中简称为“汽车QMS标准”或“IATF 16949”),连同适用的汽车顾客特定要求,IS0 9001:2015要求以及IS0 9000:2015 一起定义了对汽车生产件及相关服务件组织的基本质量管理体系要求。正因为如此,汽车QMS标准不能被视为一部独立的质量管理体系标准,而是必须当作ISO9001:2015的补充进行理解,并与IS0 9001:2015结合使用。IS0 9001:2015是一部单独出版的ISO标准。

IATF 16949:2016(第一版)是一份创新文件,着重考虑了顾客导向性,综合了许多以前的顾客特定要求。

附录B供 实施IATF 16949要求时参考使用,除非顾客特定要求另有规定。

4.3.2 顾客特定要求

应对顾客特定要求进行评价,并将其包含在组织的质量管理体系范围内。

7.2.3 内部审核员能力

组织应有形成文件的过程,用于验证内部审核员的能力,要考虑到顾客特定要求。关于审核员能力的更多参考,参见IS0 19011。组织应保持一份合格内部审核员名单。

质量管理体系审核员、制造过程审核员和产品审核员应全部能够证实最少具备以下能力:

b) 了解适用的顾客特定要求;

内部审核员能力的维持与改进应通过以下方法进行证实:

b) 保持基于内部更改(如:过程技术、产品技术)和外部更改(如:IS0 9001、IATF 16949、核心工具及顾客特定要求)对相关要求的认知。

7.5.1.1 质量管理体系文件

d) 一个显示组织质量管理体系内哪些地方满足了顾客特定要求的文件(即:矩阵)。

8.5.1.5 全面生产维护

组织应制定、实施并保持一个形成文件的全面生产维护系统。

e) 适用的顾客特定要求;

9.2.2.3 制造过程审核

组织应采用顾客特定要求的过程审核方法,每三个日历年审核一次全部制造过程,以确定其有效性和效率。如果顾客未指定,组织应确定要采用的审核方法。

9.2.2.4 产品审核

组织应采用顾客特定要求的方法,在生产及交付的适当阶段对产品进行审核,以验证对所规定要求的符合性。如果顾客未指定,组织应确定要采用的审核方法。

IATF条款全文总共出现了11次顾客特定要求(术语解释除外)。

三、何处收集顾客特定要求?

上面介绍了这么多的顾客特定要求,如何获取这些要求呢?

1)IATF 官网

2)客户门户网站收集相关的要求

3)新项目启动时,项目经理/销售经理需从客户RFQ中列出相关的顾客特定要求。

4)可以咨询体系君~(公众号体系君),体系君收集了各大OEM的CSR,也会在后续的文章中分别讲解。

四、何时&如何处理顾客特定要求?

可以通过如下的方式收集CSR.

可以通过如下的方式收集CSR.

五、全球主要汽车整车厂OEM CSR汇总

*德系篇*

大众:CSR’s of VW , QPN-I_RGA_成熟度保障,FormelQ-8质量能力

奔驰:CSR of DAG , “Mercedes-Benz Special Terms 2016” MBST系列

宝马: BMW CSR , BMW Group Standard GS90018

*美系篇*

GM: GM CSR for IATF16949, QSB+, BIQS, SGM SQ Statement of Requirement

FCA: FCA CSR for IATF 16949

*日系篇*

丰田:Supplier Quality Assurance Manual (SQAM)

本田:Honda Supplier Quality Manual

日产:ANPQP

马自达:供应商质量要求

三菱:供应商质量保证手册

*相似篇*

福特:Ford IATF16949 CSR,Q1 MSA

路虎:JLRQ Manual

沃尔沃: MSA

之所以把他们放在一起,因为路虎和沃尔沃曾经都和福特有关联,他们的CSR也有部分相似。

*法系篇*

PSA: Groupe PSA CSR of IATF 16949, QIP, QSB+,NSA, PCPA

Renault: Renault Group CSR of IATF 16949

*韩系篇*

现代/起亚用的都是五星等级制度

*新能源篇*

特斯拉:Tesla Supplier Handbook

蔚来:蔚来质量卓越合作伙伴手册

小鹏:供应商质量手册

威马:供应商管理手册

篇幅所限,以上OEM详细CSR后续再做分享,其实还应该包括国内自主品牌CSR和Tier 1的CSR。

如需要各个客户详细CSR资料,可关注微信公众号“体系君”获取~

收起阅读 »

品质工作的记录(7月)

7月份啦......................( 多么有激情的开场白...... 手动鼓掌)

7月份难啊,目前接替了行政工作。负责公司行政、人事、兼职体系。

一整个月,琐事缠身。

一会儿安排人员面试,一会儿某某宿舍门把手坏了要叫人维修,一会儿门卫说有供应商不按要求停车,一会儿厂区需要安排除草,一会儿某培训机构找你聊聊天.......一会儿,一会儿好像要下班了 ................这么快?

我白天都做了些什么事?

突然想到了一首歌。 小朋友,你是不是有很多的问号?

接手2周了,工作稍微理清楚了一点儿,来写写总结 。

人事:

人员招聘刚开始还挺有意思的,我看着招聘网站,打打电话,聊聊需求,没几天就招到几位还比较合适的。 采购员、人事助理、DFM报告分析员等。最快的时候,上午提的需求,下午就过来面试并通过了........老板说,你要悠着点儿别这么快。。。这句话挺有意思。

2周的体会 。

1: 部门提需求的时候,我们需要再去找部门主管聊聊。他们到底需要什么样的人,一般像技术岗位,都会喜欢,25-30之间,会做,但不是特别精通的。 哈哈 慢慢体会 。

2:领导需求, 有时候部门提了需求,是马上招,还是慢慢招,还是不招,要把握好。

3:人招进来了,岗前培训,岗位培训,技能/管理培训。 特别重要,这个应该才是人事主要工作。我努力让它从0到1 。

食堂:比较简单,想省点钱就招聘厨师,直接买菜做饭。 想做的有档次一点儿,就外包。 做成自助形式,企业省心省力,就是成本高一点儿。 我算下来 高 8% 左右(限本公司)。 汇报跟进就好了。

门卫/清洁:建议外包 。小厂给的待遇,一般只能聘用,阿姨和大叔 。 自己招人,一个不好沟通,一个不好管理 。直接外包,费用相同。还有人帮忙管理,不用担心没人,遇到不好的要求更换就好了 。

宿舍/司机:内招。比较稳定,有责任心 。

公司文化:组建篮球队,经常邀请其他公司打打友谊赛,水平高点儿还可以参加一下篮球杯,我作为球队核心替补,有时候还能上场得几分 。 哈哈 台球桌、乒乓球桌,买买也不贵 。 读书会这个我还没去碰。感觉人不会太多。

人员标识:如新员工统一带袖章,正式员工统一工作服。不定期带着人事全厂抽查 。查几次一般都会穿着工作服上班。当然工作服最好买好看点儿的,哪有不爱美的女孩儿 ....... 改天有空 给大家晒晒我们公司的工作服 。

厂区标识:找找广告公司,设计一些漂亮/符合主题的标识,点缀下厂区。(引路牌什么的)

聊着聊着,大家也发现了吧,这好像和我做品质没啥关系啊 .......... 好吧 我也发现了。

目前公司认证了,IATF16949 IS014001 。

IS014001 我接触的比较少,不知道大家有没有做的好的,可以发我参考一下。

IATF16949:最近我有了一个大胆的想法 。

第一步:先把人事管理做好,岗位规划需求-人员需求-人员招聘-人员培训-人员晋升-人员招聘计划 。 把这些理顺了之后,建立积分制。(或者合理的奖惩制度 ) 这个月我在公司推行了积分制 ,以积分制辅助 。好的表现积正分,违反规章制度的积负分 。 奖励直接以现金发放 。提高员工积极性 。

第二步; 利用16949,完善部门流程。 理想是每个部门,都整理成套的作业流程和培训资料,并有专人负责培训 。 这样新员工进来,很快的就能够适应岗位 。 这个内容比较多,简单理解就是 体系+内训师。配合双打 。

第三步:校企合作,也是我们公司正在合作的项目。 每年不断的有学生进入公司,经过培训进入各个岗位,半年到一年时间 ,就会成为各个车间的主力。 ( 技术人员 ) 然后让车间各部门表现比较好的,有机会转岗到像,项目部,设计部,品质部、销售部。 继续学习,充能 。 形成良性的循环。 就叫 “铁打的营盘” 。

好的营盘才能让企业有更大的竞争力,在这个环境下继续前行 。 似乎这才是关键点。

体系的路,不清楚我现在有没有走偏,或者我的想法是不是太理想 ,浮于表面。 好吧 ,不想了 。

7月份的总结,就先记录到这里。 理一理思路,继续前进 。

study hard . 加油

收起阅读 »

7月份难啊,目前接替了行政工作。负责公司行政、人事、兼职体系。

一整个月,琐事缠身。

一会儿安排人员面试,一会儿某某宿舍门把手坏了要叫人维修,一会儿门卫说有供应商不按要求停车,一会儿厂区需要安排除草,一会儿某培训机构找你聊聊天.......一会儿,一会儿好像要下班了 ................这么快?

我白天都做了些什么事?

突然想到了一首歌。 小朋友,你是不是有很多的问号?

接手2周了,工作稍微理清楚了一点儿,来写写总结 。

人事:

人员招聘刚开始还挺有意思的,我看着招聘网站,打打电话,聊聊需求,没几天就招到几位还比较合适的。 采购员、人事助理、DFM报告分析员等。最快的时候,上午提的需求,下午就过来面试并通过了........老板说,你要悠着点儿别这么快。。。这句话挺有意思。

2周的体会 。

1: 部门提需求的时候,我们需要再去找部门主管聊聊。他们到底需要什么样的人,一般像技术岗位,都会喜欢,25-30之间,会做,但不是特别精通的。 哈哈 慢慢体会 。

2:领导需求, 有时候部门提了需求,是马上招,还是慢慢招,还是不招,要把握好。

3:人招进来了,岗前培训,岗位培训,技能/管理培训。 特别重要,这个应该才是人事主要工作。我努力让它从0到1 。

食堂:比较简单,想省点钱就招聘厨师,直接买菜做饭。 想做的有档次一点儿,就外包。 做成自助形式,企业省心省力,就是成本高一点儿。 我算下来 高 8% 左右(限本公司)。 汇报跟进就好了。

门卫/清洁:建议外包 。小厂给的待遇,一般只能聘用,阿姨和大叔 。 自己招人,一个不好沟通,一个不好管理 。直接外包,费用相同。还有人帮忙管理,不用担心没人,遇到不好的要求更换就好了 。

宿舍/司机:内招。比较稳定,有责任心 。

公司文化:组建篮球队,经常邀请其他公司打打友谊赛,水平高点儿还可以参加一下篮球杯,我作为球队核心替补,有时候还能上场得几分 。 哈哈 台球桌、乒乓球桌,买买也不贵 。 读书会这个我还没去碰。感觉人不会太多。

人员标识:如新员工统一带袖章,正式员工统一工作服。不定期带着人事全厂抽查 。查几次一般都会穿着工作服上班。当然工作服最好买好看点儿的,哪有不爱美的女孩儿 ....... 改天有空 给大家晒晒我们公司的工作服 。

厂区标识:找找广告公司,设计一些漂亮/符合主题的标识,点缀下厂区。(引路牌什么的)

聊着聊着,大家也发现了吧,这好像和我做品质没啥关系啊 .......... 好吧 我也发现了。

目前公司认证了,IATF16949 IS014001 。

IS014001 我接触的比较少,不知道大家有没有做的好的,可以发我参考一下。

IATF16949:最近我有了一个大胆的想法 。

第一步:先把人事管理做好,岗位规划需求-人员需求-人员招聘-人员培训-人员晋升-人员招聘计划 。 把这些理顺了之后,建立积分制。(或者合理的奖惩制度 ) 这个月我在公司推行了积分制 ,以积分制辅助 。好的表现积正分,违反规章制度的积负分 。 奖励直接以现金发放 。提高员工积极性 。

第二步; 利用16949,完善部门流程。 理想是每个部门,都整理成套的作业流程和培训资料,并有专人负责培训 。 这样新员工进来,很快的就能够适应岗位 。 这个内容比较多,简单理解就是 体系+内训师。配合双打 。

第三步:校企合作,也是我们公司正在合作的项目。 每年不断的有学生进入公司,经过培训进入各个岗位,半年到一年时间 ,就会成为各个车间的主力。 ( 技术人员 ) 然后让车间各部门表现比较好的,有机会转岗到像,项目部,设计部,品质部、销售部。 继续学习,充能 。 形成良性的循环。 就叫 “铁打的营盘” 。

好的营盘才能让企业有更大的竞争力,在这个环境下继续前行 。 似乎这才是关键点。

体系的路,不清楚我现在有没有走偏,或者我的想法是不是太理想 ,浮于表面。 好吧 ,不想了 。

7月份的总结,就先记录到这里。 理一理思路,继续前进 。

study hard . 加油

收起阅读 »

优思学院:Weibull 分布 和 Lognormal 分布(二)

原刊于 优思学院 知乎 帐号

在上一篇文章《Weibull 分布 和 Lognormal 分布(一)》,我们谈到除了正态分布外,另外两个偏态的分布,分别是Weibull 分布 和 Lognormal 分布,我们直方图和拟合曲线的相似度,跟据视觉观察,估计数据适合何种分布。

不过,这当然不是最有效和准确的方法,而且在上一篇文章的银行索赔处理时间的例子中,Weibull 分布 和 Lognormal 分布都看似合适,问题是哪一个才是真正合适呢?这里,我们就需要借助软件Minitab中的Probability Plot功能了。

我们试举一个例子。以下图中所见是银行客服电话的处理时间(Throughput Time - THT)的直方图。图中所见,我们可以从视觉判断中知道,这分布一定不是正态分布。但究竟是用Weibull 分布 和 Lognormal 分布哪一个较好呢?优思学院・六西格玛培训课程

我们可以把数据输入到Minitab中的C1栏位(THT (sec)),然后,使用Probability Plot的功能,见下图。优思学院・六西格玛培训课程

接着,我们应该选择Single Variable,即是单个变量,如下图,之后点选OK。优思学院・六西格玛培训课程

把 C1 设定为分析对象,然后,点选 Distribution(分布),因为这个功能预设为正态分布,而今次我们希望先测试的是Lognormal分布和Weibull分布。[优思学院・六西格玛培训课程]

选择Lognormal之后,按两次OK。

最后,我们就会得出Lognormal的Probability Plot。

当然,用同样的方法,我们也可以得出Weibull 分布的Probability Plot。

结果分析

第一,我们会先观察数据是否都在红色线的范围之间,如果是的话,表示数据对该分布拟合度较高。从Weibull分布和Lognormal分布的两个Probaility Plot中所见,明显地Weibull分布拟合度较低。

第二,我们可以比较它们的AD值。AD值是Anderson Darling Value,用于量度数据服从特定分布的程度,AD值代表了数据点和理论值的距离,因此这个值越低,拟合度越高。

总的来说,从以上两点观察所见,银行客服电话的处理时间的分布,较服从于Lognormal分布。

以前,大部分的六西格玛绿带[2]和黑带[3],都是针对制造生产工程的改善项目,大部分时间会处理正态分布,或是泊松分布和二项分布[4],很少接触偏态分布。优思学院[5]也观察到关于Lognormal或者Weibull分布的资料在网上不多,又或者写得太复杂、太深奥,令人难以理解,所以,希望透过这篇文章,介绍一下。

事实上,在中国的服务业的质量水平仍有待提升,且服务性质的企业运用六西格玛的还是不多,我们应该从这方面尽力推动六西格玛在服务业上的发展,提升服务业的质量水平。

收起阅读 »

在上一篇文章《Weibull 分布 和 Lognormal 分布(一)》,我们谈到除了正态分布外,另外两个偏态的分布,分别是Weibull 分布 和 Lognormal 分布,我们直方图和拟合曲线的相似度,跟据视觉观察,估计数据适合何种分布。

不过,这当然不是最有效和准确的方法,而且在上一篇文章的银行索赔处理时间的例子中,Weibull 分布 和 Lognormal 分布都看似合适,问题是哪一个才是真正合适呢?这里,我们就需要借助软件Minitab中的Probability Plot功能了。

我们试举一个例子。以下图中所见是银行客服电话的处理时间(Throughput Time - THT)的直方图。图中所见,我们可以从视觉判断中知道,这分布一定不是正态分布。但究竟是用Weibull 分布 和 Lognormal 分布哪一个较好呢?优思学院・六西格玛培训课程

我们可以把数据输入到Minitab中的C1栏位(THT (sec)),然后,使用Probability Plot的功能,见下图。优思学院・六西格玛培训课程

接着,我们应该选择Single Variable,即是单个变量,如下图,之后点选OK。优思学院・六西格玛培训课程

把 C1 设定为分析对象,然后,点选 Distribution(分布),因为这个功能预设为正态分布,而今次我们希望先测试的是Lognormal分布和Weibull分布。[优思学院・六西格玛培训课程]

选择Lognormal之后,按两次OK。

最后,我们就会得出Lognormal的Probability Plot。

当然,用同样的方法,我们也可以得出Weibull 分布的Probability Plot。

结果分析

第一,我们会先观察数据是否都在红色线的范围之间,如果是的话,表示数据对该分布拟合度较高。从Weibull分布和Lognormal分布的两个Probaility Plot中所见,明显地Weibull分布拟合度较低。

第二,我们可以比较它们的AD值。AD值是Anderson Darling Value,用于量度数据服从特定分布的程度,AD值代表了数据点和理论值的距离,因此这个值越低,拟合度越高。

总的来说,从以上两点观察所见,银行客服电话的处理时间的分布,较服从于Lognormal分布。

以前,大部分的六西格玛绿带[2]和黑带[3],都是针对制造生产工程的改善项目,大部分时间会处理正态分布,或是泊松分布和二项分布[4],很少接触偏态分布。优思学院[5]也观察到关于Lognormal或者Weibull分布的资料在网上不多,又或者写得太复杂、太深奥,令人难以理解,所以,希望透过这篇文章,介绍一下。

事实上,在中国的服务业的质量水平仍有待提升,且服务性质的企业运用六西格玛的还是不多,我们应该从这方面尽力推动六西格玛在服务业上的发展,提升服务业的质量水平。

收起阅读 »

优思学院:六西格玛是哪六个?六个西格玛是什么意思?

原刊于 优思学院 知乎帐号

曾经有一些初学六西格玛的学生,在上我们课程之前,完全搞不清楚什么是六个西格玛。

首先,所谓的西格玛,是Sigma的音译,中文其实是标准差。

标准差(Standard Deviation,缩写SD),数学符号是σ(sigma),在统计学中用作为测量一组数值的离散程度。

六西格玛是哪六个?

六个西格玛的意思,就是说一组数值,其分布从下限值(Lower Limit)至平均值(Mean)之间存在六个标准差,而从平均值至上限值(Upper Limit)至平均值(Mean)之间也存在六个标准差,简而言之,就上限至下限共存在十二个标准差,就如下图所见的一样。优思学院・六个西格玛水平又在图中所见,上下三个标准差,已经包含了99.7%的数据。如果是上下六个标准差的话,其实已经包含了99.9999998%的数据,如果超出上限代表是缺陷(Defect)的话,也就说只有0.0000002%属于缺陷的,这就是六个西格玛在统计学上的意义。

这里,大家或者会感到很奇怪,如果六个西格玛在统计学上的意义是0.0000002%的缺陷,即是一百万次中,只有0.002个缺陷(DPMO=0.002)。

六个西格玛的DPMO究竟是3.4 还是0.002?

六西格玛这个统计学术语实际上是指一个过程中,每一百万次的过程运行会有0.002个缺陷。然而,现代六西格玛从业者所接受的六西格玛的定义却是每百万次3.4个缺陷。虽然即使达到每百万次3.4个缺陷的效率,也使得流程实现了近乎零的缺陷,因此可以忽略不计,但六西格玛这个统计学上的名字是有误导性的。每百万次3.4个缺陷,实际上相当于4.5西格玛水平。这1.5个西格玛差異或者偏移,其实另有历史上的解释。

长期与短期的差异

1.5西格玛偏移(1.5 Sigma Shift)背后的逻辑植根于六西格玛的实证研究。实证研究表明,流程在短期内的表现往往比长期内的实际表现要好。这是因为在短期内,需要处理的只是正常的过程变化。然而在长期内,也会出现特殊的过程变异的情况。这就导致了过程在短期内表现为六西格玛水平,但在长期内表现为4.5西格玛水平。

优思学院・长期和短期的六西格玛水平

长期动态平均变化

过程变异的长期变化是由以下两个原因之一造成的。

1. 过程平均值随时间的变化

2. 随着时间的推移,该过程的标准差的增大

由于上述任何一个原因,或两者的结合,导致流程无法达到真正的六西格玛目标。这种现象称为长期动态均值变化。

摩托罗拉公司的实证研究

现在,我们知道,由于长期的动态均值变化,不符合六西格玛标准。但是,我们怎么知道我们需要从正态曲线的两边去掉1.5个西格玛。好吧,这并不是统计学上的现实,而只是一个行业惯例。

摩托罗拉是全球六西格玛方法论的先驱。他们对所改进的流程进行了很多项目的实证研究,同样得出1.5西格玛的偏移的结论。虽然许多统计学家称这1.5西格玛的偏移的结论是颇为任意的,但业界想走摩托罗拉的路,每百万人中有3.4个缺陷,也已经成为业界公认的六西格玛的定义了。

文:优思学院・六西格玛专栏 收起阅读 »

曾经有一些初学六西格玛的学生,在上我们课程之前,完全搞不清楚什么是六个西格玛。

首先,所谓的西格玛,是Sigma的音译,中文其实是标准差。

标准差(Standard Deviation,缩写SD),数学符号是σ(sigma),在统计学中用作为测量一组数值的离散程度。

六西格玛是哪六个?

六个西格玛的意思,就是说一组数值,其分布从下限值(Lower Limit)至平均值(Mean)之间存在六个标准差,而从平均值至上限值(Upper Limit)至平均值(Mean)之间也存在六个标准差,简而言之,就上限至下限共存在十二个标准差,就如下图所见的一样。优思学院・六个西格玛水平又在图中所见,上下三个标准差,已经包含了99.7%的数据。如果是上下六个标准差的话,其实已经包含了99.9999998%的数据,如果超出上限代表是缺陷(Defect)的话,也就说只有0.0000002%属于缺陷的,这就是六个西格玛在统计学上的意义。

这里,大家或者会感到很奇怪,如果六个西格玛在统计学上的意义是0.0000002%的缺陷,即是一百万次中,只有0.002个缺陷(DPMO=0.002)。

六个西格玛的DPMO究竟是3.4 还是0.002?

六西格玛这个统计学术语实际上是指一个过程中,每一百万次的过程运行会有0.002个缺陷。然而,现代六西格玛从业者所接受的六西格玛的定义却是每百万次3.4个缺陷。虽然即使达到每百万次3.4个缺陷的效率,也使得流程实现了近乎零的缺陷,因此可以忽略不计,但六西格玛这个统计学上的名字是有误导性的。每百万次3.4个缺陷,实际上相当于4.5西格玛水平。这1.5个西格玛差異或者偏移,其实另有历史上的解释。

长期与短期的差异

1.5西格玛偏移(1.5 Sigma Shift)背后的逻辑植根于六西格玛的实证研究。实证研究表明,流程在短期内的表现往往比长期内的实际表现要好。这是因为在短期内,需要处理的只是正常的过程变化。然而在长期内,也会出现特殊的过程变异的情况。这就导致了过程在短期内表现为六西格玛水平,但在长期内表现为4.5西格玛水平。

优思学院・长期和短期的六西格玛水平

长期动态平均变化

过程变异的长期变化是由以下两个原因之一造成的。

1. 过程平均值随时间的变化

2. 随着时间的推移,该过程的标准差的增大

由于上述任何一个原因,或两者的结合,导致流程无法达到真正的六西格玛目标。这种现象称为长期动态均值变化。

摩托罗拉公司的实证研究

现在,我们知道,由于长期的动态均值变化,不符合六西格玛标准。但是,我们怎么知道我们需要从正态曲线的两边去掉1.5个西格玛。好吧,这并不是统计学上的现实,而只是一个行业惯例。

摩托罗拉是全球六西格玛方法论的先驱。他们对所改进的流程进行了很多项目的实证研究,同样得出1.5西格玛的偏移的结论。虽然许多统计学家称这1.5西格玛的偏移的结论是颇为任意的,但业界想走摩托罗拉的路,每百万人中有3.4个缺陷,也已经成为业界公认的六西格玛的定义了。

文:优思学院・六西格玛专栏 收起阅读 »

质变11:如履薄冰

(谢谢大家一往的支持与陪伴,持续更新中。今天也给大家来一点而小剧透,李岳山离职之后的接任者不是主角王林,而是被称为“T社高级文员”八面玲珑的曾仁善(原T社生管部部长),两任部长一个性格刚烈似火,一个性格沉稳似水,完全两个极端,而这,都是王林所要面对并要适应的,打工不易,再次与诸位共勉!)

跟随李岳山走出加藤诚的办公室,王林还沉浸在刚刚被加藤诚所称赞的欣慰中,他喜欢这种感觉,脸上也不由得露出了笑容。

“工场长很看重你嘛--!”

走在前面的李岳山意味深长的说到,话虽然是说给王林听的,但李岳山却头也不回的望着走廊上的天花板。

不用看脸,走在后面的王林已经感觉到了李岳山的不忿。

王林心中一震,方才意识到自己刚才在工场长面前的表现有点儿“喧宾夺主”了!

加藤诚对自己称赞有加,但自己的直属上司李岳山却被晾在了一旁,并且加藤诚给自己加工资的事情也并未征得李岳山的同意,李岳山完全被无视了。

从面试的第一天起,王林就知道加藤诚和李岳山之间的矛盾,并且在实习期,王林也感觉出来李岳山是一个权力欲望比较重的人,但在刚才,自己直接跟加藤诚对话的做法,显然不符合李岳山一贯的“风格”。

“谢谢部长!他好像对制造部的管理有意见。”

想起李岳山听不懂日语,自然也不知道他刚刚跟加藤诚的聊天内容,王林赶忙补充到,只是把“公司的品质管理”改为”制造部的管理“,毕竟这次的汇报对象是自己的顶头上司,质量部长。

“哦--?”

李岳山挑了挑眉毛,斜眼看向王林,示意他继续。

“制造部的很多东西都很形式化,报表记录都是做假,走过场,那后面一旦发生什么品质问题,制造部肯定可以撇清干系,说自己没毛病了!”

看到李岳山来了兴趣,王林急忙将自己的“实习感悟”完整的说给李岳山。

李岳山听后为之一愣。

在T社,他已经很久没有听到过这样的话了,或者确切的讲,他是很久没有看到过有人敢在T社的二把手---工场长面前说这样的话了。

看着王林,李岳山的眼中也泛出跟加藤诚同样的欣赏之情,有那么一瞬间,李岳山甚至产生了一种错觉,一种李岳山年轻时的错觉,那个时候李岳山也是刚刚来到品质部,跟眼前的王林一样的天不怕地不怕。对标准的坚守,对规则的执着,李岳山喜欢那时候的自己,他能有今天的成就,跟年轻时候那个拼命三郎的李岳山不无关系。

但伴随着自己的职高权大,需要考虑的事情也越来越多,很多时候李岳山感觉自己经常会被各种各样的因素所束缚,品质部赖以生存的标准准则也变得逐渐模糊。

所以李岳山只能靠自己的直觉来做事,这,或许就是外人眼中他李岳山“随性”的原因吧。

“Too young,Too simple!”

李岳山在心中发出这样一句感慨,但连李岳山自己都不是很清楚,这句感慨是说给王林的,还是说给他李岳山自己的。

想起自己已经是T社的品质部长,并且是T社15年工龄的品质部长,李岳山望向王林的热忱的眼光也随之收回,渐渐的变得冷漠。

对于T社制造部的管理问题,“四大金刚”无人不知无人不晓,但在部长级会议上却没有一个人愿意讲出来,这背后的原因,恐怕只有刚入职的小白才会不知道吧。

“嗯!对对对!有眼光!”

眨了眨眼睛,李岳山将笑容拉回脸上,满怀鼓励的望着王林说到。

“明白!部长。”

得到李岳山的首肯,王林长出了一口气。

”看来以后说话做事要特别小心啊!“

王林心中告诫自己,虽然今天工资谈的不错,但自己在T社能活几天,工资能拿多久,一切都还是未知。俗话说”预见未来,不如总结过去“,自己今天的这个职位,前面已经不知道多少人被迫离职,”如履薄冰“这个词,王林此时此刻才深切体会到它的涵义。

”部长,问一下,以后工场长会不会经常找我谈话啊,我应该怎么回答他才好呢?“

既然以后还要面对,王林心一横,直接向李岳山示弱,至少对于李岳山,王林觉得自己跟他是”远无仇,近无怨“,,现在处于这样的纷争之中,王林不想明确的站在谁的对立面,他关心的只是如何保住这份来之不易的工作以及家中守候的老婆。

”啥事我们都先谈一下就行了,工场长重视你是件好事,这样我们品质部也好做事。“

听到王林咨询自己问题,李岳山很高兴,便指点王林到。

”嗯!好的,谢谢部长!“

王林略一思索,便郑重的向李岳山点头称谢。

王林明白,李岳山就是要他凡事在向工场长汇报之前,要先向李岳山报告,并且在报告给工场长的时候,要多为品质部着想。

”好难,也好有意思的差事!“

王林心中感慨,但不管如何,清楚两位领导的大致想法之后,自己应该充当什么角色,至少会变得有点儿眉目了。 收起阅读 »

跟随李岳山走出加藤诚的办公室,王林还沉浸在刚刚被加藤诚所称赞的欣慰中,他喜欢这种感觉,脸上也不由得露出了笑容。

“工场长很看重你嘛--!”

走在前面的李岳山意味深长的说到,话虽然是说给王林听的,但李岳山却头也不回的望着走廊上的天花板。

不用看脸,走在后面的王林已经感觉到了李岳山的不忿。

王林心中一震,方才意识到自己刚才在工场长面前的表现有点儿“喧宾夺主”了!

加藤诚对自己称赞有加,但自己的直属上司李岳山却被晾在了一旁,并且加藤诚给自己加工资的事情也并未征得李岳山的同意,李岳山完全被无视了。

从面试的第一天起,王林就知道加藤诚和李岳山之间的矛盾,并且在实习期,王林也感觉出来李岳山是一个权力欲望比较重的人,但在刚才,自己直接跟加藤诚对话的做法,显然不符合李岳山一贯的“风格”。

“谢谢部长!他好像对制造部的管理有意见。”

想起李岳山听不懂日语,自然也不知道他刚刚跟加藤诚的聊天内容,王林赶忙补充到,只是把“公司的品质管理”改为”制造部的管理“,毕竟这次的汇报对象是自己的顶头上司,质量部长。

“哦--?”

李岳山挑了挑眉毛,斜眼看向王林,示意他继续。

“制造部的很多东西都很形式化,报表记录都是做假,走过场,那后面一旦发生什么品质问题,制造部肯定可以撇清干系,说自己没毛病了!”

看到李岳山来了兴趣,王林急忙将自己的“实习感悟”完整的说给李岳山。

李岳山听后为之一愣。

在T社,他已经很久没有听到过这样的话了,或者确切的讲,他是很久没有看到过有人敢在T社的二把手---工场长面前说这样的话了。

看着王林,李岳山的眼中也泛出跟加藤诚同样的欣赏之情,有那么一瞬间,李岳山甚至产生了一种错觉,一种李岳山年轻时的错觉,那个时候李岳山也是刚刚来到品质部,跟眼前的王林一样的天不怕地不怕。对标准的坚守,对规则的执着,李岳山喜欢那时候的自己,他能有今天的成就,跟年轻时候那个拼命三郎的李岳山不无关系。

但伴随着自己的职高权大,需要考虑的事情也越来越多,很多时候李岳山感觉自己经常会被各种各样的因素所束缚,品质部赖以生存的标准准则也变得逐渐模糊。

所以李岳山只能靠自己的直觉来做事,这,或许就是外人眼中他李岳山“随性”的原因吧。

“Too young,Too simple!”

李岳山在心中发出这样一句感慨,但连李岳山自己都不是很清楚,这句感慨是说给王林的,还是说给他李岳山自己的。

想起自己已经是T社的品质部长,并且是T社15年工龄的品质部长,李岳山望向王林的热忱的眼光也随之收回,渐渐的变得冷漠。

对于T社制造部的管理问题,“四大金刚”无人不知无人不晓,但在部长级会议上却没有一个人愿意讲出来,这背后的原因,恐怕只有刚入职的小白才会不知道吧。

“嗯!对对对!有眼光!”

眨了眨眼睛,李岳山将笑容拉回脸上,满怀鼓励的望着王林说到。

“明白!部长。”

得到李岳山的首肯,王林长出了一口气。

”看来以后说话做事要特别小心啊!“

王林心中告诫自己,虽然今天工资谈的不错,但自己在T社能活几天,工资能拿多久,一切都还是未知。俗话说”预见未来,不如总结过去“,自己今天的这个职位,前面已经不知道多少人被迫离职,”如履薄冰“这个词,王林此时此刻才深切体会到它的涵义。

”部长,问一下,以后工场长会不会经常找我谈话啊,我应该怎么回答他才好呢?“

既然以后还要面对,王林心一横,直接向李岳山示弱,至少对于李岳山,王林觉得自己跟他是”远无仇,近无怨“,,现在处于这样的纷争之中,王林不想明确的站在谁的对立面,他关心的只是如何保住这份来之不易的工作以及家中守候的老婆。

”啥事我们都先谈一下就行了,工场长重视你是件好事,这样我们品质部也好做事。“

听到王林咨询自己问题,李岳山很高兴,便指点王林到。

”嗯!好的,谢谢部长!“

王林略一思索,便郑重的向李岳山点头称谢。

王林明白,李岳山就是要他凡事在向工场长汇报之前,要先向李岳山报告,并且在报告给工场长的时候,要多为品质部着想。

”好难,也好有意思的差事!“

王林心中感慨,但不管如何,清楚两位领导的大致想法之后,自己应该充当什么角色,至少会变得有点儿眉目了。 收起阅读 »

最全六西格玛管理20个工具介绍!(下篇)

最全六西格玛管理20个工具介绍!(下篇)

下篇介绍第14-20个工具,

▶六西格玛管理工具之14——排列图

排列图的全称是“主次因素排列图”,也称为Pareto图。它是用来影响产品质量的各种因素中主要因素的一种方法,由此可以用来确定质量改进的方向。因为在现实中存在的多数问题通常是由少数原因引起的。经济学上的80/20原则用到管理领域,其基本原理是区分“关键的少数”和“次要的多数”,这样有助于抓关键因素,解决主要问题,为直观起见,用图形表示出来,这一图形便是排列图。

▶六西格玛管理工具之15——平衡计分卡

哈佛商学院的罗伯特.S.卡普兰(Robert Kaplan 哈佛商学院的领导力开发课程教授)和诺朗诺顿研究所所长大卫.P.诺顿(David Norton 复兴全球战略集团创始人兼总裁)经过为期一年对在绩效测评方面处于领先地位的12家公司的研究后,发展出一种全新的组织绩效管理方法,即“平衡计分卡”,并发表于1992年1/2月号的《哈佛商业评论》中。

平衡计分卡的基本内容:平衡计分卡打破了传统的只注重财务指标的业绩管理方法,认为传统的财务会计模式只能衡量过去发生的事情。在工业时代,注重财务指标的管理方法还是有效的,但在信息社会里,传统的业绩管理方法并不全面。组织必须通过在客户、供应商、员工、组织流程、技术和革新等方面的投资,获得持续发展的动力。基于这种认识,平衡计分卡方法认为,组织应从四个角度审视自身业绩:客户、业务流程、学习与成长、财务。平衡计分卡中的目标和评估指标来源于组织战略,它把组织的使命和战略转化为有形的目标和衡量指标。

▶六西格玛管理工具之16——容差设计

容差设计(Tolerance Design)在完成系统设计和由参数设计确定了可控因素的最佳水平组合后进行,此时各元件(参数)的质量等级较低,参数波动范围较宽。

容差设计的目的是在参数设计阶段确定的最佳条件的基础上,确定各个参数合适的容差。容差设计的基本思想如下:根据各参数的波动对产品质量特性贡献(影响)的大小,从经济性角度考虑有无必要对影响大的参数给予较小的容差(例如用较高质量等级的元件替代较低质量等级的元件)。这样做,一方面可以进一步减少质量特性的波动,提高产品的稳定性,减少质量损失;另一方面,由于提高了元件的质量等级,使产品的成本有所提高。因此,容差设计阶段既要考虑进一步减少在参数设计后产品仍存在的质量损失,又要考虑缩小一些元件的容差将会增加成本,要权衡两者的利弊得失,采取最佳决策。

总之,通过容差设计来确定各参数的最合理的容差,使总损失(质量与成本之和)达到最佳(最小)。我们知道,使若干参数的容差减少需要增加成本,但由此会提高质量,减少功能波动的损失。因此,要寻找使总损失最小的容差设计方案。用于容差设计的主要工具是质量损失函数和正交多项式回归。

参数设计与容差设计是相辅相成的。按照参数设计的原理,每一层次的产品(系统、子系统、设备、部件、零件),尤其交付顾客的最终产品都应尽可能减少质量波动,缩小容差,以提高产品质量,增强顾客满意;但另一方面,每一层次产品均应具有很强的承受各种干扰(包括加工误差)影响的能力,即应容许其下属零部件有较大的容差范围。对于下属零部件通过容差设计确定科学合理的容差,作为生产制造阶段符合性控制的依据。但应指出,此处的符合性控制与传统质量管理的符合性控制有两点不同:第一,检验工序不能只记录通过或不通过,还应记录质量特性的具体数值;不能只给出不合格率,还要按照质量损失的理论制订科学的统计方法来给出质量水平的数据。第二,采用适应健壮设计的在线质量控制方法(如先进的SPC方法等),实时监控产品质量波动的情况,进行反馈和工艺参数的调整;针对存在的问题,不断地采取措施改进工艺设计,提高产品质量,在减少总损失的前提下使质量特性越来越接近目标值,条件具备时,应减少容差范围。

▶六西格玛管理工具之17——实验设计(DOE)

实验设计(Design of Experiments, 缩写为DOE)是研究如何制定适当实验方案以便对实验数据进行有效的统计分析的数学理论与方法。实验设计应遵循三个原则:随机化,局部控制和重复。随机化的目的是实验结果尽量避免受到主客观系统因素的影响而呈现偏倚性;局部控制是化分区组,使区组内部尽可能条件一致;重复是为了降低随机误差的影响,目的仍在于避免可控的系统性因素的影响。实验设计大致可以分为四种类型:析因设计、区组设计、回归设计和均匀设计。析因设计又分为全面实施法和部分实施法。析因实验设计方法就是我们常说的正交实验设计。

所谓正交实验设计就是利用一种规格化的表─—正交表来合理地安排实验,利用数理统计的原理科学地分析实验结果,处理多因素实验的科学方法。这种方法的优点是,能通过代表性很强的少数次实验,摸清各个因素对实验指标的影响情况,确定因素的主次顺序,找出较好的生产条件或最优参数组合。经验证明,正交实验设计是一种解决多因素优化问题的卓有成效的方法。正交表是运用组合数学理论在拉丁方和正交拉丁方的基础上构造的一种表格,它是正交设计的基本工具,它具有均衡分散,整齐可比的特性。

实验设计法已有70余年的历史,在美国和日本,被广泛应用于农业、制药、化工、机械、冶金、电子、汽车、航空、航天等几乎所有工业领域,来提高产品质量。美国汽车工业标准QS 9000“质量体系的要求”中已将实验设计列为必须应用的技术之一。著名的参数设计也是在正交实验设计的基础上发展起来的。另外开展实验设计不但可找到优化的参数组合,在很多情况下也可通过设置误差列,进行方差分析,定性地判断环境因素和加工误差等各种误差因素对期望的产品特性的影响,并采取改进措施,消除这些误差的影响。因此对于一些简单的工程问题,直接应用实验设计法也能获得满意的健壮的设计方案。实验设计还可应用于改进企业管理,调整产品结构,制定生产效益更高的生产计划等。

▶六西格玛管理工具之18——水平比较法(Benchmarking)

水平对比法(Benchmarking)又称标杆法。是对照最强有力的竞争对手或已成为工业界领袖的公司,在产品的性能、质量和售后服务等各方面进行比较分析和度量,并采取改进措施的连续过程。水平比较法包括两个重要的方面,一方面制订计划,不断地寻找和树立国内、国际先进水平的标杆,通过对比和综合思考发现自已产品的差距;另一方面不断地采取设计、工艺和质量管理的改进措施,取人之长、补已之短,不断提高产品的技术和质量水平,超过所有的竞争对手,达到和保持世界先进水平。采用水平比较法不是单纯地模仿,而是创造性地借鉴。通过深入的思考、研究,集众家之长,开展技术创新,实现产品性能的突破。只有掌握了突破性的技术,才有可能领先世界。为了更好地贯彻水平比较法,应当建立有关的数据库,并不断更新。水平比较法在美国已获得广泛的应用和明显的成效。

▶六西格玛管理工具之19——统计过程控制(SPC)

统计过程控制(Statistical Process Control,缩写为SPC)是由美国休哈特博士于上世20年代提出的,自第二次世界大战后,SPC已逐渐成为西方工业国家进行在线质量控制的基本方法。根据SPC理论,产品质量特性的波动是出现质量问题的根源,质量波动具有统计规律性,通过控制图可以发现异常,通过过程控制与诊断理论(SPCD)可以找出异常的原因并予以排除。常用的休哈特控制图有均值-极差(x-R)控制图,均值-标准差(x-S)控制图,中位数-极差(x-R)控制图,单值-移动极差(x-Rs)控制图,不合格品率(P)控制图,不合格品数(Pn)控制图,缺陷数(C)控制图,单位缺陷数(u)控制图等。SPC方法是保持生产线稳定,减少质量波动的有力工具。

近年来,SPC方法获得进一步发展,例如波音公司为了贯彻健壮设计思想,推出了一套新的供应商质量保证规范Dl-9000,主要的变化是要求建立先进的质量体系(Advanced Quality System,缩写为AQS)。AQS体系将田口的质量损失的概念纳入到生产制造阶段的质量管理之中,提出了一整套与健壮设计相适应的生产制造质量控制要求。

AQS体系首先要求确定生产制造阶段产品的关键特性,对这些关键特性及其所涉及的零部件,要求开展工艺健壮设计,以便确定健壮的工艺。在生产制造中要建立对关键特性的监控措施,除了应用SPC的常规控制图外,AQS给出了三种小批量控制图即单值移动极差控制图、目标控制图和比例控制图,两种改进的控制图即移动平均控制图和几何移动平均控制图,另外还有提高控制图监控灵敏度的一些措施。根据监控情况和实际需要,改进工艺参数或改进工艺设计,纠正引起质量波动的任何人机料法环的因素,从而实现质量的连续改进。

▶六西格玛管理工具之20——头脑风暴法

头脑风暴法又称智力激励法,是现代创造学奠基人美国奥斯本提出的,是一种创造能力的集体训练法。它把一个组的全体成员都组织在一起,使每个成员都毫无顾忌地发表自己的观念,既不怕别人的讥讽,也不怕别人的批评和指责,是一个使每个人都能提出大量新观念、创造性地解决问题的最有效的方法。它有四条基本原则:

第一、排除评论性批判,对提出观念的评论要在以后进行。

第二、鼓励“自由想象“。提出的观念越荒唐,可能越有价值。

第三、要求提出一定数量的观念。提出的观念越多,就越有可能获得更多的有价值的观念。

第四、探索研究组合与改进观念。除了与会者本人提出的设想以外,要求与会者指出,按照他们的想法怎样做才能将几个观念综合起来,推出另一个新观念;或者要求与会者借题发挥,改进他人提出的观念。

以下内容是本人在网上收集的有关六西格玛管理的20种工具,比较抽象的介绍了含义与运用方面知识,有助于我们更加了解六西格玛,将其运用到改善品质工作当中去,并不一定要公司推行此项管理制度。同时欢迎此方面的资深人员为大家做更细致的讨论,我在此算是抛砖引玉。

故障模式与影响分析(FMEA)和故障树分析(FTA)均是在可靠性工程中已广泛应用的分析技术,国外已将这些技术成功地应用来解决各种质量问题。在ISO 9004:2000版标准中,已将FMEA和FTA分析作为对设计和开发以及产品和过程的确认和更改进行风险评估的方法。我国目前基本上仅将FMEA与FTA技术应用于可靠性设计分析,根据国外文献资料和我国部分企业技术人员的实践,FMEA和FTA可以应用于过程(工艺)分析和质量问题的分析。质量是一个内涵很广的概念,可靠性是其中一个方面。

通过FMEA和FTA分析,找出了影响产品质量和可靠性的各种潜在的质量问题和故障模式及其原因(包括设计缺陷、工艺问题、环境因素、老化、磨损和加工误差等),经采取设计和工艺的纠正措施,提高了产品的质量和抗各种干扰的能力。根据文献报道,某世界级的汽车公司大约50%的质量改进是通过FMEA和FTA/ETA来实现的。 收起阅读 »

下篇介绍第14-20个工具,

▶六西格玛管理工具之14——排列图

排列图的全称是“主次因素排列图”,也称为Pareto图。它是用来影响产品质量的各种因素中主要因素的一种方法,由此可以用来确定质量改进的方向。因为在现实中存在的多数问题通常是由少数原因引起的。经济学上的80/20原则用到管理领域,其基本原理是区分“关键的少数”和“次要的多数”,这样有助于抓关键因素,解决主要问题,为直观起见,用图形表示出来,这一图形便是排列图。

▶六西格玛管理工具之15——平衡计分卡

哈佛商学院的罗伯特.S.卡普兰(Robert Kaplan 哈佛商学院的领导力开发课程教授)和诺朗诺顿研究所所长大卫.P.诺顿(David Norton 复兴全球战略集团创始人兼总裁)经过为期一年对在绩效测评方面处于领先地位的12家公司的研究后,发展出一种全新的组织绩效管理方法,即“平衡计分卡”,并发表于1992年1/2月号的《哈佛商业评论》中。

平衡计分卡的基本内容:平衡计分卡打破了传统的只注重财务指标的业绩管理方法,认为传统的财务会计模式只能衡量过去发生的事情。在工业时代,注重财务指标的管理方法还是有效的,但在信息社会里,传统的业绩管理方法并不全面。组织必须通过在客户、供应商、员工、组织流程、技术和革新等方面的投资,获得持续发展的动力。基于这种认识,平衡计分卡方法认为,组织应从四个角度审视自身业绩:客户、业务流程、学习与成长、财务。平衡计分卡中的目标和评估指标来源于组织战略,它把组织的使命和战略转化为有形的目标和衡量指标。

▶六西格玛管理工具之16——容差设计

容差设计(Tolerance Design)在完成系统设计和由参数设计确定了可控因素的最佳水平组合后进行,此时各元件(参数)的质量等级较低,参数波动范围较宽。

容差设计的目的是在参数设计阶段确定的最佳条件的基础上,确定各个参数合适的容差。容差设计的基本思想如下:根据各参数的波动对产品质量特性贡献(影响)的大小,从经济性角度考虑有无必要对影响大的参数给予较小的容差(例如用较高质量等级的元件替代较低质量等级的元件)。这样做,一方面可以进一步减少质量特性的波动,提高产品的稳定性,减少质量损失;另一方面,由于提高了元件的质量等级,使产品的成本有所提高。因此,容差设计阶段既要考虑进一步减少在参数设计后产品仍存在的质量损失,又要考虑缩小一些元件的容差将会增加成本,要权衡两者的利弊得失,采取最佳决策。

总之,通过容差设计来确定各参数的最合理的容差,使总损失(质量与成本之和)达到最佳(最小)。我们知道,使若干参数的容差减少需要增加成本,但由此会提高质量,减少功能波动的损失。因此,要寻找使总损失最小的容差设计方案。用于容差设计的主要工具是质量损失函数和正交多项式回归。

参数设计与容差设计是相辅相成的。按照参数设计的原理,每一层次的产品(系统、子系统、设备、部件、零件),尤其交付顾客的最终产品都应尽可能减少质量波动,缩小容差,以提高产品质量,增强顾客满意;但另一方面,每一层次产品均应具有很强的承受各种干扰(包括加工误差)影响的能力,即应容许其下属零部件有较大的容差范围。对于下属零部件通过容差设计确定科学合理的容差,作为生产制造阶段符合性控制的依据。但应指出,此处的符合性控制与传统质量管理的符合性控制有两点不同:第一,检验工序不能只记录通过或不通过,还应记录质量特性的具体数值;不能只给出不合格率,还要按照质量损失的理论制订科学的统计方法来给出质量水平的数据。第二,采用适应健壮设计的在线质量控制方法(如先进的SPC方法等),实时监控产品质量波动的情况,进行反馈和工艺参数的调整;针对存在的问题,不断地采取措施改进工艺设计,提高产品质量,在减少总损失的前提下使质量特性越来越接近目标值,条件具备时,应减少容差范围。

▶六西格玛管理工具之17——实验设计(DOE)

实验设计(Design of Experiments, 缩写为DOE)是研究如何制定适当实验方案以便对实验数据进行有效的统计分析的数学理论与方法。实验设计应遵循三个原则:随机化,局部控制和重复。随机化的目的是实验结果尽量避免受到主客观系统因素的影响而呈现偏倚性;局部控制是化分区组,使区组内部尽可能条件一致;重复是为了降低随机误差的影响,目的仍在于避免可控的系统性因素的影响。实验设计大致可以分为四种类型:析因设计、区组设计、回归设计和均匀设计。析因设计又分为全面实施法和部分实施法。析因实验设计方法就是我们常说的正交实验设计。

所谓正交实验设计就是利用一种规格化的表─—正交表来合理地安排实验,利用数理统计的原理科学地分析实验结果,处理多因素实验的科学方法。这种方法的优点是,能通过代表性很强的少数次实验,摸清各个因素对实验指标的影响情况,确定因素的主次顺序,找出较好的生产条件或最优参数组合。经验证明,正交实验设计是一种解决多因素优化问题的卓有成效的方法。正交表是运用组合数学理论在拉丁方和正交拉丁方的基础上构造的一种表格,它是正交设计的基本工具,它具有均衡分散,整齐可比的特性。

实验设计法已有70余年的历史,在美国和日本,被广泛应用于农业、制药、化工、机械、冶金、电子、汽车、航空、航天等几乎所有工业领域,来提高产品质量。美国汽车工业标准QS 9000“质量体系的要求”中已将实验设计列为必须应用的技术之一。著名的参数设计也是在正交实验设计的基础上发展起来的。另外开展实验设计不但可找到优化的参数组合,在很多情况下也可通过设置误差列,进行方差分析,定性地判断环境因素和加工误差等各种误差因素对期望的产品特性的影响,并采取改进措施,消除这些误差的影响。因此对于一些简单的工程问题,直接应用实验设计法也能获得满意的健壮的设计方案。实验设计还可应用于改进企业管理,调整产品结构,制定生产效益更高的生产计划等。

▶六西格玛管理工具之18——水平比较法(Benchmarking)

水平对比法(Benchmarking)又称标杆法。是对照最强有力的竞争对手或已成为工业界领袖的公司,在产品的性能、质量和售后服务等各方面进行比较分析和度量,并采取改进措施的连续过程。水平比较法包括两个重要的方面,一方面制订计划,不断地寻找和树立国内、国际先进水平的标杆,通过对比和综合思考发现自已产品的差距;另一方面不断地采取设计、工艺和质量管理的改进措施,取人之长、补已之短,不断提高产品的技术和质量水平,超过所有的竞争对手,达到和保持世界先进水平。采用水平比较法不是单纯地模仿,而是创造性地借鉴。通过深入的思考、研究,集众家之长,开展技术创新,实现产品性能的突破。只有掌握了突破性的技术,才有可能领先世界。为了更好地贯彻水平比较法,应当建立有关的数据库,并不断更新。水平比较法在美国已获得广泛的应用和明显的成效。

▶六西格玛管理工具之19——统计过程控制(SPC)

统计过程控制(Statistical Process Control,缩写为SPC)是由美国休哈特博士于上世20年代提出的,自第二次世界大战后,SPC已逐渐成为西方工业国家进行在线质量控制的基本方法。根据SPC理论,产品质量特性的波动是出现质量问题的根源,质量波动具有统计规律性,通过控制图可以发现异常,通过过程控制与诊断理论(SPCD)可以找出异常的原因并予以排除。常用的休哈特控制图有均值-极差(x-R)控制图,均值-标准差(x-S)控制图,中位数-极差(x-R)控制图,单值-移动极差(x-Rs)控制图,不合格品率(P)控制图,不合格品数(Pn)控制图,缺陷数(C)控制图,单位缺陷数(u)控制图等。SPC方法是保持生产线稳定,减少质量波动的有力工具。

近年来,SPC方法获得进一步发展,例如波音公司为了贯彻健壮设计思想,推出了一套新的供应商质量保证规范Dl-9000,主要的变化是要求建立先进的质量体系(Advanced Quality System,缩写为AQS)。AQS体系将田口的质量损失的概念纳入到生产制造阶段的质量管理之中,提出了一整套与健壮设计相适应的生产制造质量控制要求。

AQS体系首先要求确定生产制造阶段产品的关键特性,对这些关键特性及其所涉及的零部件,要求开展工艺健壮设计,以便确定健壮的工艺。在生产制造中要建立对关键特性的监控措施,除了应用SPC的常规控制图外,AQS给出了三种小批量控制图即单值移动极差控制图、目标控制图和比例控制图,两种改进的控制图即移动平均控制图和几何移动平均控制图,另外还有提高控制图监控灵敏度的一些措施。根据监控情况和实际需要,改进工艺参数或改进工艺设计,纠正引起质量波动的任何人机料法环的因素,从而实现质量的连续改进。

▶六西格玛管理工具之20——头脑风暴法

头脑风暴法又称智力激励法,是现代创造学奠基人美国奥斯本提出的,是一种创造能力的集体训练法。它把一个组的全体成员都组织在一起,使每个成员都毫无顾忌地发表自己的观念,既不怕别人的讥讽,也不怕别人的批评和指责,是一个使每个人都能提出大量新观念、创造性地解决问题的最有效的方法。它有四条基本原则:

第一、排除评论性批判,对提出观念的评论要在以后进行。

第二、鼓励“自由想象“。提出的观念越荒唐,可能越有价值。

第三、要求提出一定数量的观念。提出的观念越多,就越有可能获得更多的有价值的观念。

第四、探索研究组合与改进观念。除了与会者本人提出的设想以外,要求与会者指出,按照他们的想法怎样做才能将几个观念综合起来,推出另一个新观念;或者要求与会者借题发挥,改进他人提出的观念。

以下内容是本人在网上收集的有关六西格玛管理的20种工具,比较抽象的介绍了含义与运用方面知识,有助于我们更加了解六西格玛,将其运用到改善品质工作当中去,并不一定要公司推行此项管理制度。同时欢迎此方面的资深人员为大家做更细致的讨论,我在此算是抛砖引玉。

故障模式与影响分析(FMEA)和故障树分析(FTA)均是在可靠性工程中已广泛应用的分析技术,国外已将这些技术成功地应用来解决各种质量问题。在ISO 9004:2000版标准中,已将FMEA和FTA分析作为对设计和开发以及产品和过程的确认和更改进行风险评估的方法。我国目前基本上仅将FMEA与FTA技术应用于可靠性设计分析,根据国外文献资料和我国部分企业技术人员的实践,FMEA和FTA可以应用于过程(工艺)分析和质量问题的分析。质量是一个内涵很广的概念,可靠性是其中一个方面。

通过FMEA和FTA分析,找出了影响产品质量和可靠性的各种潜在的质量问题和故障模式及其原因(包括设计缺陷、工艺问题、环境因素、老化、磨损和加工误差等),经采取设计和工艺的纠正措施,提高了产品的质量和抗各种干扰的能力。根据文献报道,某世界级的汽车公司大约50%的质量改进是通过FMEA和FTA/ETA来实现的。 收起阅读 »

优思学院|“日本制造”曾经是劣质的代表?看看他们是怎样成长的!

在意细节、追求完美,这是不少人对“日本制造”的印象,但你可知道,其实“日本制造”也曾给人不良质量的印象吗?

1955 年,丰田(Toyota)推出第一款四门轿车,市面上供不应求,他们决定扩增生产线。但急速扩编的结果,就是质量出问题、消费者大量退货,最后是日本政府出面介入,丰田才得以全身而退。

经过这次的教训,丰田痛定思痛,决定求助于当时尚未被美国企业界重视的质量管理专家威廉 ‧ 戴明(William Deming),使丰田汽车的质量大幅提升。直到 1980 年代,日本产品的影响力逐渐渗透全世界,大家才发现,这个过去多生产劣质品的国家,已经急起直追成为经济大国。

全面质量管理理论基础:人、制度、领导互相配合

1950 年 6 月,戴明受“日本科学技术联盟”(JUSE,the Union of Japanese Scientists and Engineers)创始秘书长小柳贤一之邀到日本。原先,戴明只是教授统计方法,协助公司从技术层面提升质量与生产力,但他认为,除了技术,观念的校正也是非常重要。

于是,他转而向日本管理阶层倡导质量管理概念,提出“管理十四要点”。戴明在《转危为安》里指出,这套要点不只适用于制造业或服务业,更是全面质量管理(TQM,total quality management)的理论基础,“这套管理要点是美国产业转型的基石,也是 1950 年以来,日本高阶管理者能带领企业转危为安的基础。”

1. 建立长期目标

企业的经营目标是员工的行为准则,每个部门、团队的目标虽然不同,但都是朝企业整体目标前进。如果企业只重视短期目标,或不断更改大方向,会让员工无所适从。

2. 以开放心态接纳新观念

以前让我们成功的技术和知识,不见得适用于未来,有时反而会成为绊脚石。只有领导者抱持持续精进、虚心接纳新观念的态度,并借由沟通与制度,建立所有员工对学习新知、不断改善的共识,企业才会持续进步。

3. 停止倚赖大量检验

质量检验(QC,quality check)的确可以加强质量管理,但它却是效率最低的方法,因为做再多的检验,难免还是会有不良品流到消费者手上。戴明认为,质量并非来自检验,而是由改善生产制程获得,在设计、制造阶段就把产品做好,就不用靠事后检验了。

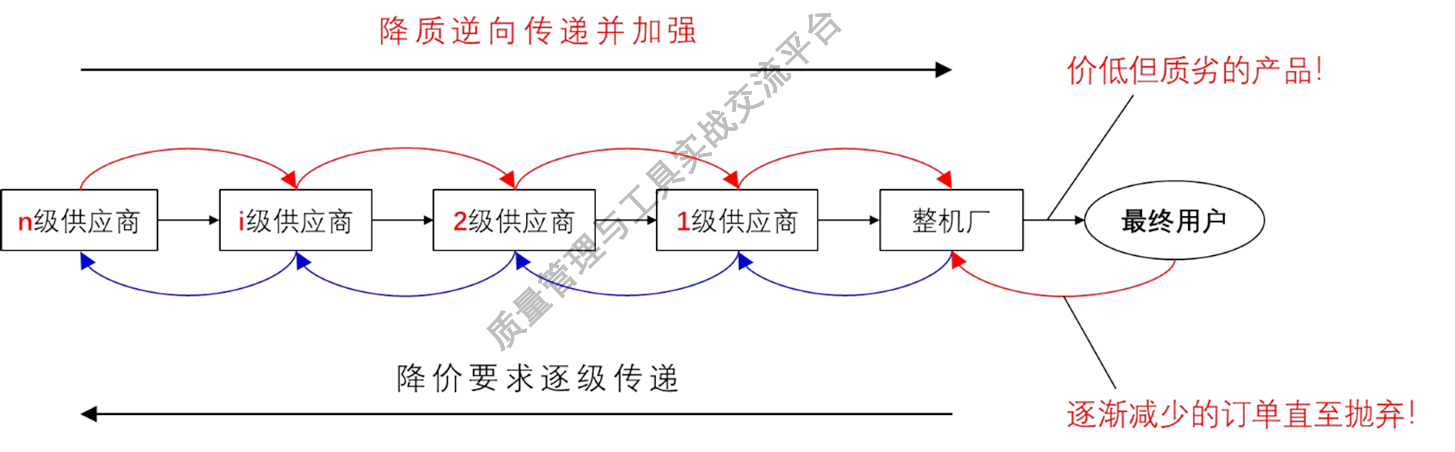

4. 选择供应商,别再以“低价”为考量

以获利的角度来看,压低进货成本在所难免,但如果在选择供应商时,一味追求低价,只会造成供应商不得不以各种方法降低成本,最终导致产质量低劣,受害的反而还是自己。

5. 持续改善生产与服务系统

改善除了要不断比对产品或服务现况与消费者需求的差距,也要让全体员工理解生产过程稳定的重要性。《质量致胜》作者鲍益新指出,

企业领导人不能把质量看成是工作,而是要当成一种信念,只要观念改变,就能落实“永远不满足现状,不断动手解决问题”的动力了。

6. 建立在职训练制度

管理者必须了解哪些问题会让员工无法在工作上获得满足,或是发现员工缺少哪些技能,进而透过培训帮其补强不足、解决问题。

7. 以领导代替监督

公司的管理阶层的职责是帮助员工更有效率地执行工作,鲍益新表示,在丰田,主管的职责只有两项:一是确认、二是教导,只要主管肯多花点时间培育下属,员工的成长速度就会特别快。

8. 消除员工的恐惧心理

员工的恐惧来自四面八方,害怕表达意见、承认错误、担心达不到主管的要求……,这样的恐惧会降低员工生产力,造成公司的损失。

9. 破除部门间的藩篱

公司本该是个团队,但常因为 KPI(关键绩效指标,key performance indicators)的订定,让各部门呈现竞争关系。组织应该鼓励团队合作,让彼此为共同目标努力。

10. 取消任何口号、训示与目标

以海报、标语等方法推动改革,或许有短暂效果,但时间一拉长,改善就会停止。鲍益新强调,此要点的真正意涵是,如果公司不重视培训、激励、改善工作环境等方面,光是喊口号、挂标语也没有用。

11. 勿以“数字”评定员工成败

当公司规定客服人员“每小时要接听25通电话”,你认为他能全心全意服务顾客吗?为了达到规定,他势必得控制每通电话的长度。戴明不是排斥所有指标,而是认为要制定那些可以提升质量、满足客户需求的指标。

12. 营造让员工有荣誉感的环境

戴明认为,如果大家都觉得自己的工作很重要,他们就会自动自发地工作,更会思考如何才能做得更好。

13. 鼓励员工自我改善与学习

从长远来看,质量与生产力的持续改善,会导致部分工作内容与性质改变,企业应该要鼓励员工接受培训,让员工有足够的能力适应未来。

14. 采取行动达成转型

戴明指出,要让公司营运、质量有全面的改善,管理者必须努力实践前述要点,向全体员工解释变革的目的及可能遇到的问题,并透过行动支持、鼓励员工做出改变。

《质量致胜》中指出,戴明十四要点强调“人”“制度”“领导”三者互相配合。要帮助“人”(员工)建立正确观念,透过持续改进达到自我成长;“制度”设计要在源头就预防问题发生,让团队彼此合作,而非竞争;领导者则是要积极协助员工落实制度,质量管理才有可能实践。

从十四要点中,不难看出戴明的“品质观”。他将生产视为一个系统,强调质量不是靠检验维持,而是透过不断改善,在源头就把事情做对。而“PDCA 循环”,就是让企业持续改善的重要工具之一。

制造前先设想顾客需求,销售不好赶快修正

为什么 PDCA 循环可以成为企业精进质量的工具?

事实上,戴明的 PDCA 概念,承自于华特.萧华德(Walter Shewhart),也就是戴明的老师、美国统计学家。萧华德认为,生产流程与“演绎法”(先将事物做假设,再验证假设是否正确)十分类似,在设计时就先设想消费者需求,制造产品就是实施假设,而销售就是验证假设,如果销售良好,就可以推论假设成立;反之,就要修正假设。

这种推演的过程,戴明把它称为“萧华德循环”(Shewhart Cycle)。1950 年,戴明将“设计、制造、销售”循环加上市场调查的步骤,传授给日本管理者、工程师。隔年,日本人将之简化、浓缩为“计划(Plan)执行(Do)查核(Check)行动(Act)”,也就是现在我们常听到的“PDCA 循环”。

直到 1980 年代,美国人开始正视日本带来的影响与威胁时,戴明才又把 PDCA 循环改良成“PDSA 循环”(S 为 study,研究学习之意),重新带回美国。

他也把这套假设、验证、改进、调查的方法导入生产线,并强调只要把系统里每一步骤都做对,并且不断精进,好的质量自然就会展现在结果上。

优思学院打造的六西格玛课程,就是为了培育质量管理人材,当人们的质量思维得到提升,才会令"中国制造"迈步走向新一页。 收起阅读 »

1955 年,丰田(Toyota)推出第一款四门轿车,市面上供不应求,他们决定扩增生产线。但急速扩编的结果,就是质量出问题、消费者大量退货,最后是日本政府出面介入,丰田才得以全身而退。

经过这次的教训,丰田痛定思痛,决定求助于当时尚未被美国企业界重视的质量管理专家威廉 ‧ 戴明(William Deming),使丰田汽车的质量大幅提升。直到 1980 年代,日本产品的影响力逐渐渗透全世界,大家才发现,这个过去多生产劣质品的国家,已经急起直追成为经济大国。

全面质量管理理论基础:人、制度、领导互相配合

1950 年 6 月,戴明受“日本科学技术联盟”(JUSE,the Union of Japanese Scientists and Engineers)创始秘书长小柳贤一之邀到日本。原先,戴明只是教授统计方法,协助公司从技术层面提升质量与生产力,但他认为,除了技术,观念的校正也是非常重要。

于是,他转而向日本管理阶层倡导质量管理概念,提出“管理十四要点”。戴明在《转危为安》里指出,这套要点不只适用于制造业或服务业,更是全面质量管理(TQM,total quality management)的理论基础,“这套管理要点是美国产业转型的基石,也是 1950 年以来,日本高阶管理者能带领企业转危为安的基础。”

1. 建立长期目标

企业的经营目标是员工的行为准则,每个部门、团队的目标虽然不同,但都是朝企业整体目标前进。如果企业只重视短期目标,或不断更改大方向,会让员工无所适从。

2. 以开放心态接纳新观念

以前让我们成功的技术和知识,不见得适用于未来,有时反而会成为绊脚石。只有领导者抱持持续精进、虚心接纳新观念的态度,并借由沟通与制度,建立所有员工对学习新知、不断改善的共识,企业才会持续进步。

3. 停止倚赖大量检验

质量检验(QC,quality check)的确可以加强质量管理,但它却是效率最低的方法,因为做再多的检验,难免还是会有不良品流到消费者手上。戴明认为,质量并非来自检验,而是由改善生产制程获得,在设计、制造阶段就把产品做好,就不用靠事后检验了。

4. 选择供应商,别再以“低价”为考量

以获利的角度来看,压低进货成本在所难免,但如果在选择供应商时,一味追求低价,只会造成供应商不得不以各种方法降低成本,最终导致产质量低劣,受害的反而还是自己。

5. 持续改善生产与服务系统

改善除了要不断比对产品或服务现况与消费者需求的差距,也要让全体员工理解生产过程稳定的重要性。《质量致胜》作者鲍益新指出,

企业领导人不能把质量看成是工作,而是要当成一种信念,只要观念改变,就能落实“永远不满足现状,不断动手解决问题”的动力了。

6. 建立在职训练制度

管理者必须了解哪些问题会让员工无法在工作上获得满足,或是发现员工缺少哪些技能,进而透过培训帮其补强不足、解决问题。

7. 以领导代替监督

公司的管理阶层的职责是帮助员工更有效率地执行工作,鲍益新表示,在丰田,主管的职责只有两项:一是确认、二是教导,只要主管肯多花点时间培育下属,员工的成长速度就会特别快。

8. 消除员工的恐惧心理

员工的恐惧来自四面八方,害怕表达意见、承认错误、担心达不到主管的要求……,这样的恐惧会降低员工生产力,造成公司的损失。

9. 破除部门间的藩篱

公司本该是个团队,但常因为 KPI(关键绩效指标,key performance indicators)的订定,让各部门呈现竞争关系。组织应该鼓励团队合作,让彼此为共同目标努力。

10. 取消任何口号、训示与目标

以海报、标语等方法推动改革,或许有短暂效果,但时间一拉长,改善就会停止。鲍益新强调,此要点的真正意涵是,如果公司不重视培训、激励、改善工作环境等方面,光是喊口号、挂标语也没有用。

11. 勿以“数字”评定员工成败

当公司规定客服人员“每小时要接听25通电话”,你认为他能全心全意服务顾客吗?为了达到规定,他势必得控制每通电话的长度。戴明不是排斥所有指标,而是认为要制定那些可以提升质量、满足客户需求的指标。

12. 营造让员工有荣誉感的环境

戴明认为,如果大家都觉得自己的工作很重要,他们就会自动自发地工作,更会思考如何才能做得更好。

13. 鼓励员工自我改善与学习

从长远来看,质量与生产力的持续改善,会导致部分工作内容与性质改变,企业应该要鼓励员工接受培训,让员工有足够的能力适应未来。

14. 采取行动达成转型

戴明指出,要让公司营运、质量有全面的改善,管理者必须努力实践前述要点,向全体员工解释变革的目的及可能遇到的问题,并透过行动支持、鼓励员工做出改变。

《质量致胜》中指出,戴明十四要点强调“人”“制度”“领导”三者互相配合。要帮助“人”(员工)建立正确观念,透过持续改进达到自我成长;“制度”设计要在源头就预防问题发生,让团队彼此合作,而非竞争;领导者则是要积极协助员工落实制度,质量管理才有可能实践。

从十四要点中,不难看出戴明的“品质观”。他将生产视为一个系统,强调质量不是靠检验维持,而是透过不断改善,在源头就把事情做对。而“PDCA 循环”,就是让企业持续改善的重要工具之一。

制造前先设想顾客需求,销售不好赶快修正

为什么 PDCA 循环可以成为企业精进质量的工具?

事实上,戴明的 PDCA 概念,承自于华特.萧华德(Walter Shewhart),也就是戴明的老师、美国统计学家。萧华德认为,生产流程与“演绎法”(先将事物做假设,再验证假设是否正确)十分类似,在设计时就先设想消费者需求,制造产品就是实施假设,而销售就是验证假设,如果销售良好,就可以推论假设成立;反之,就要修正假设。

这种推演的过程,戴明把它称为“萧华德循环”(Shewhart Cycle)。1950 年,戴明将“设计、制造、销售”循环加上市场调查的步骤,传授给日本管理者、工程师。隔年,日本人将之简化、浓缩为“计划(Plan)执行(Do)查核(Check)行动(Act)”,也就是现在我们常听到的“PDCA 循环”。

直到 1980 年代,美国人开始正视日本带来的影响与威胁时,戴明才又把 PDCA 循环改良成“PDSA 循环”(S 为 study,研究学习之意),重新带回美国。

他也把这套假设、验证、改进、调查的方法导入生产线,并强调只要把系统里每一步骤都做对,并且不断精进,好的质量自然就会展现在结果上。

优思学院打造的六西格玛课程,就是为了培育质量管理人材,当人们的质量思维得到提升,才会令"中国制造"迈步走向新一页。 收起阅读 »

在质量方面我们究竟最欠缺什么?!

本文原自姜传武老师所有的“质量管理与工具实战交流平台。

前言:为什么不愿意把事情讲清楚?为什么不喜欢遵标准守规范?为什么不习惯探求问题的本质?本期的这篇文章,将以宏观的视角,带您从文化和哲学层面上做一下剖析。这不仅仅是一篇关于质量管理的文章,它是作者思考了很久而今天终于发出的呐喊,其中的每一句褒与贬,都是希望唤醒国人的科学精神!

提高质量水平,我们需要的是什么?有人可以立即给出一大堆的选项,如:购买先进的设备、招聘高素质的人才、选用好的供应商、加严标准、推行先进的质量工具、制定先进的工作流程和体系等等,当然也有人会想到质量意识和理念。

其实,这都不是最根本的!

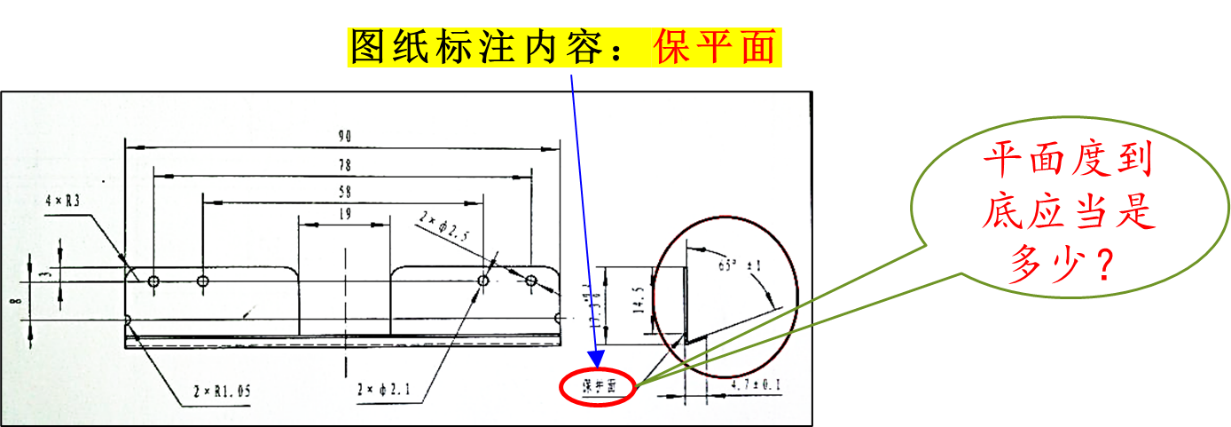

先看下面的一张设计图,你会有什么感想呢?

再看一则生活中的例子,平时喜欢自己在家做菜的朋友一定熟悉下面这种题材的风格吧,请注意红色圈圈里的内容:

在我所评审过的为数众多的生产现场作业指导书中,充斥着大量的模糊描述和规定,这需要通过操作者的悟性、偏好和习惯来执行!在这里我就不再举例了,感兴趣的朋友,你们就自己到生产车间中去印证一下吧。

没错,这是一种不喜欢定量化、不喜欢标准化、不喜欢把事情交待明确的习惯!请问,在这种习惯下,能做出一致性高的产品和菜品来吗?

还有,我们经常讲“原则上”怎样、怎样,这意味着什么?那就是凡事都要留有余地以备不测,可以随时有所变通。有规定但可以例外,至于有哪些例外,也并未明确地指出来,这就要因人而异、因时而变、因境而迁啦~

从根儿上讲,这是我们在文化层面上的一大特点!

什么是文化?文化,就是长期形成的一种群体习惯,这种习惯稳定传承,根植到了每个人的潜意识当中,形成了一种固有的思维模式。

质量管理不是依靠个人想象力的艺术创作,它管控的对象是现代制造业中的具体制造过程和产品,它们有着明确的功能要求、特性指标和标准!现代制造业在科学的框架下产生,而科学的产生又是源于特定的哲学土壤。爱因斯坦曾在解释人类世界为什么能够产生科学时说过,科学的产生是由于两件东西:一是起源于古希腊的形式逻辑体系,二是在文艺复兴时期产生的实证逻辑体系,它们都属于哲学的范畴。

形式逻辑的对象是事物的本质,它靠概念、判断、推理(主要包括归纳推理与演绎推理)反映事物的本质。形式逻辑主张:非对即错,非黑即白,凡事都有一个明确的标准。

实证体系,就是对于一种假设,必须经过观察或实验来验证它的真伪。

这恰恰就是质量管理、质量标准、问题解决对应的做法!

那么,为什么科学没有在我们这里产生呢?另一位熟悉中国古代哲学和文化的科学大家杨振宁先生曾经给出过这样一个解释,他说,我们没有产生科学,也是由于两件东西:一是易经中的阴阳,二是关于金、木、水、火、土的五行,它们也都是哲学层面上的东西,也是我们的文化基因。

阴阳哲学主张任何事物都有它的两面性,好与坏、对与错、是与非共存于同一事物之中,且没有确定的界限和标准,对中有错,错中有对,对与错也是发展变化的,也是因时因境而互相转化的,这也是易经中“易”的含义;五行哲学主张不同事物之间是相互联系、相互影响、相生相克的。

这样的哲学理念(以下称之为阴阳辩证法)与形式逻辑正好背道而驰!也与需要明确标准的质量管理理念相违背。

由于我们不存在产生科学的这种土壤(注:这里没有任何贬低的意思,其实世界上大多数民族也没有产生科学的这种土壤),建立在现代科学之上的质量管理和问题解决方法论,自然也就天生不在我们这边!

我们的文学、建筑、绘画、中医、音乐等无不体现着这种哲学理念,比如中医中的气,它分为阳气和阴气,还有虚和实,虚又分为阴虚和阳虚。人生病了,就说明体内的阴阳之气所达成的平衡破坏掉了,需要通过相应的治疗来恢复这种平衡。

阴阳哲学理念已深深地刻入了人们的潜意识中,它无时无刻不在影响和支配着人们的思维方式和日常行为!

谈到这里,有人可能想问:形式逻辑和实证逻辑催生出了科学,那么就是先进的、好的,而中国古代的阴阳五行是不是就是落后的、不好的呢?

当然不是!

形式逻辑,可以使事物有着一个明确的是非界限,但是它容易存在一个错误的前提假设,因此,形式逻辑必须伴有实证逻辑,通过实际的实验和观察,来确认一个正确的、公认的论断。归结到要讨论的质量上,就是在制定一个标准时,会纠结合理不合理,这要通过实验来验证!

例如,焊接两个工件时,我们要求焊接后的接头强度要达到500兆帕以上,到底合不合理呢?大家不要争论,更不要拍脑袋,而是要通过实验,使用该零件在设备上的工作载荷来进行测试。那么,所用的焊接参数,如电流合不合理呢?这同样要通过工艺试验来进行评定。一旦通过了试验,我们就要明确地规定下来,要写得明明白白,而不是像本文开始时的那两个例子那样“尽量平”、“适量”、“略微”、“少许”等模糊的描述。

形式逻辑如果走向了极端,就会在认识事物时过于偏颇或偏激。而根据阴阳哲学的理念,任何事情都有好的一面,也一定会有不好的一面。这是非常符合客观实际的,例如,导入一个新的改善措施时,需要考虑:在提高了所期望的性能指标后,会不会引起另外的风险呢?例如,在焊接时,焊接电流可以同时增加熔深和焊缝的余高,如下图所示,“熔深”是大些好,而“余高”过高会导致应力集中,使得焊件在使用过程中容易产生失效,所以在通过增加电流值来改善熔深时,就需要考虑到会存在着余高增加这种风险。

明白了这个道理,就不会“单向思考”,而是同时考虑到负面效应,并通过寻求不断优化的措施来找到一个最佳值。这与阴阳哲学理念下的“中庸”和“适度”是相吻合的,有人也称为“灰度”。

由此可见,阴阳五行哲学可以指导我们更加全面、客观地认识事物,这个“指导”是指主动地提前想到,而不是等到失败了再改变研究方向!

我们国家执行TQM(全面质量管理)也有不少年头了,但是都是做了些什么呢?我国的TQM是上世纪从日本引进的,基本上只在一线员工(准确地说是生产线员工)那里搞!请问:如果客户需求识别有问题、设计/图纸有问题、工艺有问题、设备精度有问题、工作流程有问题、体系不完善,那么一线员工能改善得了吗?一线员工能够使用集合了较深的数理统计分析理论的DOE来对设计和工艺进行优化吗?!这样的TQM究竟能起到多大的作用呢?

而日本企业的TQM为什么是主要在一线员工那里执行呢?因为以上列举的那些方面,他们已经做得很完善了呀!他们只是在对一些日常生产中出现的变异进行持续改善就行了,自然也就只需要一线员工就行了。

这个例子充分体现了因地制宜的易经中“易”的概念,要因地制宜,而不是绝对的照搬!

另外,随着科学的不断发展,阴阳辩证法甚至可以帮助我们理解和接受一些超验的自然现象(尽管它不能直接用来发现这些科学规律),从而去做进一步的研究,例如量子力学,这些概念当时可是把大科学家爱因斯坦都搞得很懵的哦~。量子力学认为当物体的尺度小到一定程度后,就会发生一些超出人们已有认知的超验现象,例如,对于单个电子来说,它相对于原子核的距离不是固定的,是没有办法准确测量的,总是在发生着随机的变化。这里就是体现了“易”的概念。

量子力学还认为 (也已经得到了证实),对于一开始就被赋予了某种关系的两个粒子,这时如果把它们分离开,它们仍旧会保持着联系,一个有变化,另一个也会同步发生着对应的变化,不管它们之间被分开的距离有多远!这也是可以使用阴阳辩证法来解释的,即这两个粒子为互相影响的阴阳的两个方面。

也就是说,我们不要把这两种哲学概念(阴阳辩证法与形式逻辑)人为对立起来,可以在阴阳辩证法的启发下,来对基于形式逻辑下所发现的科学规律进行优化,使之更加合理和适用!请注意:这必须是以形式逻辑作为一个前提,在此前提下再采用阴阳辩证法,来进行更加客观和合理的应用!不可以反过来!

阴阳五行一旦被用成了极端,完全抛开形式逻辑的概念,就会成为不讲依据的诡辩论,产生“泼妇骂街”的效果,这样就会贻害无穷——它使人们变得欠缺是非观、缺乏标准法规的意识、圆滑世故、故意不把事情讲明白,这对于质量管理来说,就是一种灾难!

总之,尽管我们的文化中天生缺乏科学产生所依赖的哲学土壤,但是也有非常好的一面,只要我们认识到这些,有意识地扬长避短,就会使我们做事情时更加完美。不可以走向任何一个极端!

谈到科学,还有一个非常重要的方面与我们平时的工作有关系,在这里,我干脆把科学的三大要素都列出来:

1、科学的目的:发现规律

2、科学的精神:质疑、独立、唯一

3、科学的方法:逻辑化、定量化、实证化

上面探讨的是第3条,第2条本文中不作探讨,下面我们来探讨一下第1条,因为这一条(科学的目的) 与质量问题的分析和解决有着直接的关系,这也是我们自己的文化中所缺乏的!

科学研究的目的是发现规律,就是透过实际看到的现象来揭示其内在的运行机制,这就需要不断刨根问底直到现象的本质。当然,这样做的结果是正在使我们的物理、化学的课本变得越来越厚,我们的孩子的学习越来越辛苦~

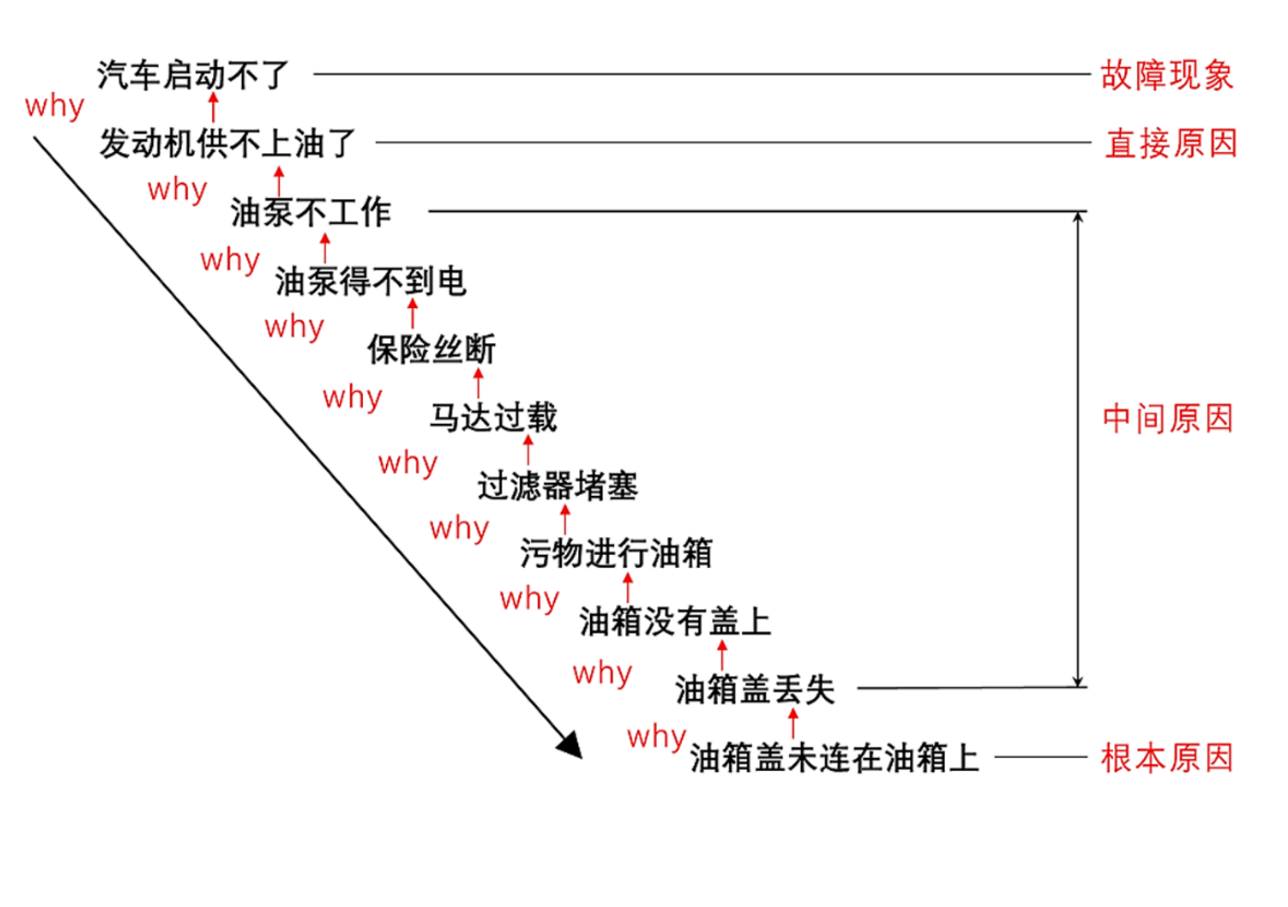

科学精神体现在对质量问题的根本原因分析上,就是透过不良/故障的现象来一步步、一层层地分析和剥离,不断地问“为什么”,并通过实验和数据来证明每一步的推断性,直到找到所期望的根本原因。这就是科学精神在问题解决中的具体体现。下面是一个汽车启动失败的案例:

阴阳五行没有被用来揭示过一条内在规律,这是因为它所表达的内容是从一些远古的自然现象中高度抽象和总结而来的,是对现象的归纳和推演,而不是对为什么会发生那些自然现象的原因解释,说到底,阴阳五行所表达的内容,其实还是一种结果,是隐藏在现象背后的内在规律所导致的结果。结果是不能用来解释结果的,这违背因果律,只有原因才能解释结果。

请看下面这两个场景:

场景一、我看见水从山坡上流到了平地上,噢,水会从高处往低处流的!我可以利用这个现象来修建水渠、疏通河流来灌溉农田。这就是上面讲的归纳和推演。所以根本就不想去知道为什么水会从高处流向低处的,能利用这种现象得到好处就行!

场景二、科学的做法:为什么水会从山坡上流下来呢?我们去问牛顿吧,他说世界上存在一种力,叫做万有引力,噢明白了,水往低处流是因为地表的水与地心之间也存在这种力啊,是水被地心吸引的缘故啊。正是当年牛顿被掉落的苹果砸中后,不断去研究苹果为什么会掉落,才发现了万有引力这种科学规律的。

试想:如果当年牛顿是一个纯粹的实用主义者,他何必去做那些看似没用又费劲的事呢?

当然,阴阳五行可以使人具有辩证的思想,做人处事更加客观、合理,还可以用来占卜、算命、观星、看风水、制定24节气(五行)等 (请注意:这些通通不能称之为迷信,只是社会上存在太多的不懂装懂的江湖骗子罢了)。

由于缺乏用来指导探究科学规律的文化和哲学根源,这就使得我们国人缺乏了不断探求事物本质的科学精神。

有人可能会问,我们中国古代不是也出现了很多发明吗?我们的中医也是非常地发达,也是很有疗效,难道这都与科学无关吗?

这些发明的确与科学无关!它们是一些经验的总结,仅仅停留在了技术和应用层面上,而科学是对现象背后的深层运行机制的研究和探索。

中国人发明了指南针,却不去问为什么它总是指向南方,因此就没有发现磁场规律的可能了,更谈不上与磁场有关的一切物理规律和发明创造了!

火药是中国人发明的,却主要是被用来制作庆典的鞭炮,传到西方去以后,西方人进行了深入的研究并发扬光大,制造出了先进的热兵器,又反过来给过我们这个曾发明了火药却仍旧在使用冷兵器的民族以降维式的打击!

中医中的把脉、中药、针灸、拔罐等,这些古典的诊疗方法非常地有效,然而至今都说不清楚它们发挥作用的机理是什么,人们也不想去弄清楚,仅仅是满足于这些实用的经验!可以想象,如果其作用的微观机制被发现并用于实践,那将是对西医的碾压!甚或引导出全新的科学规律。

这种只注重外在用途而不注重内在规律的理念已经根深蒂固,这使得我们国人一般都非常地现实,根本不愿意花费时间和金钱去做一些基础性的、在短期内是难以见到经济效益的科学研究!

在分析和解决问题上,只是满足于对现象的应对上,水来土挡,兵来将挡,或者只满足和止步于浅层的、直观的原因,敲敲打打,暂时应付过去就行。

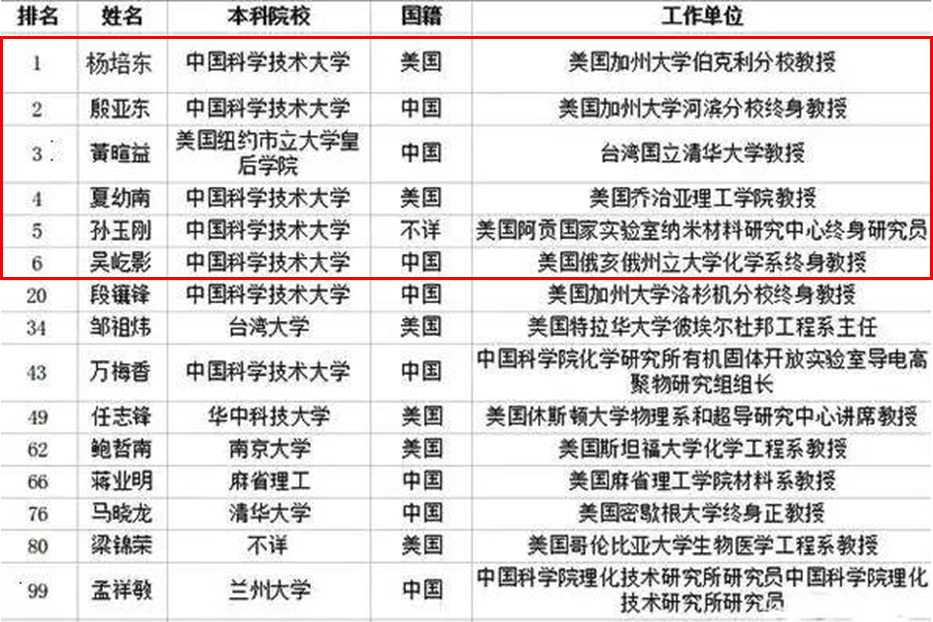

以上剖析看似无情,却绝对没有任何自我贬低和自我否定的意思,这是为了认清我们所缺乏的东西,明确改进的方向。事实上,我们这个民族同样在为这个世界的科技发展贡献着第一流的智慧,例如,世界著名的汤森路透集团最新发布的全球顶尖的世界前100名材料科学家排名中,前六名全是华人,而且多数是毕业于我国的本科院校。

据美国《世界日报》报道,美国华裔企业家朱柏章 (Buck Gee)前不久在斯坦福大学“亚洲对下一世代硅谷企业家的意义是什么?”研讨会中表示,亚裔虽只占全美国人口6%,却占硅谷高科技业整体人力的52%。另外,旧金山湾区(硅谷,美国大牌高科技公司云集之地)的亚裔人口中80%是第一代或第二代新移民!

这两个案例也恰恰说明了,我们不缺乏优秀的个体,只是需要一个崇尚科学的文化环境和氛围。

因此,文化和哲学层面上的反思才是最根本的!如果认识不到这个层面,本篇一开始罗列出的一切质量改进的措施均不会有效发挥作用的!例如,

即便是给你最先进的设备,你能在上面设置上正确的参数吗?

即便是给你配上高级的人才,他们知道所做的工作需要达到什么标准吗?领导/老板允许他们做一些成效显著、持久,但需要较高投资和较长时间的改善吗?这些领导/老板可都是很现实的,他们对待人才就是只想拿来就能用,用了就得赶紧出成果,出了成果就得马上换钱来!

即便是你给老板和员工讲一大堆外来的质量概念和工具,他们可能还是会一脸懵逼、不知所云,因为在他们的思维架构中,缺乏了最基本的科学思维和形式逻辑这一层!

下面就总结一下吧:

我们的质量提升和改善的根本措施,应当始自于对文化、哲学和科学理念的反思,进而形成基于科学理念的质量文化,这就是:

1、在规则标准前提下的变通与辩证;2、刨根问底直达本质的精神。

这就是在质量管理方面我们最欠缺的!

我们真的需要做得这么彻底,尽管这样做很难,很难。

可以相信,一旦我们从真正地这个层面上觉醒了,加之我们的智商和勤奋,那将会使这个国家的科技、质量的竞争力提升至一个全新的高度!

最后,真诚地希望各位读到这篇文章的朋友,将它多多分享给你所认识的高层管理人士,因为他们才是文化反思效果最好,并有可能带来更多改变的群体!

关注姜传武老师的”质量管理与工具实战交流平台“,将会获得包含质量管理、质量工具、工作方式、前沿理念等的知识与经验,所有文章与分享均具有独有观点与视角,且100%原创!

收起阅读 »

前言:为什么不愿意把事情讲清楚?为什么不喜欢遵标准守规范?为什么不习惯探求问题的本质?本期的这篇文章,将以宏观的视角,带您从文化和哲学层面上做一下剖析。这不仅仅是一篇关于质量管理的文章,它是作者思考了很久而今天终于发出的呐喊,其中的每一句褒与贬,都是希望唤醒国人的科学精神!

提高质量水平,我们需要的是什么?有人可以立即给出一大堆的选项,如:购买先进的设备、招聘高素质的人才、选用好的供应商、加严标准、推行先进的质量工具、制定先进的工作流程和体系等等,当然也有人会想到质量意识和理念。

其实,这都不是最根本的!

先看下面的一张设计图,你会有什么感想呢?

再看一则生活中的例子,平时喜欢自己在家做菜的朋友一定熟悉下面这种题材的风格吧,请注意红色圈圈里的内容:

在我所评审过的为数众多的生产现场作业指导书中,充斥着大量的模糊描述和规定,这需要通过操作者的悟性、偏好和习惯来执行!在这里我就不再举例了,感兴趣的朋友,你们就自己到生产车间中去印证一下吧。

没错,这是一种不喜欢定量化、不喜欢标准化、不喜欢把事情交待明确的习惯!请问,在这种习惯下,能做出一致性高的产品和菜品来吗?

还有,我们经常讲“原则上”怎样、怎样,这意味着什么?那就是凡事都要留有余地以备不测,可以随时有所变通。有规定但可以例外,至于有哪些例外,也并未明确地指出来,这就要因人而异、因时而变、因境而迁啦~

从根儿上讲,这是我们在文化层面上的一大特点!

什么是文化?文化,就是长期形成的一种群体习惯,这种习惯稳定传承,根植到了每个人的潜意识当中,形成了一种固有的思维模式。

质量管理不是依靠个人想象力的艺术创作,它管控的对象是现代制造业中的具体制造过程和产品,它们有着明确的功能要求、特性指标和标准!现代制造业在科学的框架下产生,而科学的产生又是源于特定的哲学土壤。爱因斯坦曾在解释人类世界为什么能够产生科学时说过,科学的产生是由于两件东西:一是起源于古希腊的形式逻辑体系,二是在文艺复兴时期产生的实证逻辑体系,它们都属于哲学的范畴。

形式逻辑的对象是事物的本质,它靠概念、判断、推理(主要包括归纳推理与演绎推理)反映事物的本质。形式逻辑主张:非对即错,非黑即白,凡事都有一个明确的标准。

实证体系,就是对于一种假设,必须经过观察或实验来验证它的真伪。

这恰恰就是质量管理、质量标准、问题解决对应的做法!

那么,为什么科学没有在我们这里产生呢?另一位熟悉中国古代哲学和文化的科学大家杨振宁先生曾经给出过这样一个解释,他说,我们没有产生科学,也是由于两件东西:一是易经中的阴阳,二是关于金、木、水、火、土的五行,它们也都是哲学层面上的东西,也是我们的文化基因。

阴阳哲学主张任何事物都有它的两面性,好与坏、对与错、是与非共存于同一事物之中,且没有确定的界限和标准,对中有错,错中有对,对与错也是发展变化的,也是因时因境而互相转化的,这也是易经中“易”的含义;五行哲学主张不同事物之间是相互联系、相互影响、相生相克的。

这样的哲学理念(以下称之为阴阳辩证法)与形式逻辑正好背道而驰!也与需要明确标准的质量管理理念相违背。

由于我们不存在产生科学的这种土壤(注:这里没有任何贬低的意思,其实世界上大多数民族也没有产生科学的这种土壤),建立在现代科学之上的质量管理和问题解决方法论,自然也就天生不在我们这边!

我们的文学、建筑、绘画、中医、音乐等无不体现着这种哲学理念,比如中医中的气,它分为阳气和阴气,还有虚和实,虚又分为阴虚和阳虚。人生病了,就说明体内的阴阳之气所达成的平衡破坏掉了,需要通过相应的治疗来恢复这种平衡。

阴阳哲学理念已深深地刻入了人们的潜意识中,它无时无刻不在影响和支配着人们的思维方式和日常行为!

谈到这里,有人可能想问:形式逻辑和实证逻辑催生出了科学,那么就是先进的、好的,而中国古代的阴阳五行是不是就是落后的、不好的呢?

当然不是!

形式逻辑,可以使事物有着一个明确的是非界限,但是它容易存在一个错误的前提假设,因此,形式逻辑必须伴有实证逻辑,通过实际的实验和观察,来确认一个正确的、公认的论断。归结到要讨论的质量上,就是在制定一个标准时,会纠结合理不合理,这要通过实验来验证!

例如,焊接两个工件时,我们要求焊接后的接头强度要达到500兆帕以上,到底合不合理呢?大家不要争论,更不要拍脑袋,而是要通过实验,使用该零件在设备上的工作载荷来进行测试。那么,所用的焊接参数,如电流合不合理呢?这同样要通过工艺试验来进行评定。一旦通过了试验,我们就要明确地规定下来,要写得明明白白,而不是像本文开始时的那两个例子那样“尽量平”、“适量”、“略微”、“少许”等模糊的描述。

形式逻辑如果走向了极端,就会在认识事物时过于偏颇或偏激。而根据阴阳哲学的理念,任何事情都有好的一面,也一定会有不好的一面。这是非常符合客观实际的,例如,导入一个新的改善措施时,需要考虑:在提高了所期望的性能指标后,会不会引起另外的风险呢?例如,在焊接时,焊接电流可以同时增加熔深和焊缝的余高,如下图所示,“熔深”是大些好,而“余高”过高会导致应力集中,使得焊件在使用过程中容易产生失效,所以在通过增加电流值来改善熔深时,就需要考虑到会存在着余高增加这种风险。

明白了这个道理,就不会“单向思考”,而是同时考虑到负面效应,并通过寻求不断优化的措施来找到一个最佳值。这与阴阳哲学理念下的“中庸”和“适度”是相吻合的,有人也称为“灰度”。

由此可见,阴阳五行哲学可以指导我们更加全面、客观地认识事物,这个“指导”是指主动地提前想到,而不是等到失败了再改变研究方向!

我们国家执行TQM(全面质量管理)也有不少年头了,但是都是做了些什么呢?我国的TQM是上世纪从日本引进的,基本上只在一线员工(准确地说是生产线员工)那里搞!请问:如果客户需求识别有问题、设计/图纸有问题、工艺有问题、设备精度有问题、工作流程有问题、体系不完善,那么一线员工能改善得了吗?一线员工能够使用集合了较深的数理统计分析理论的DOE来对设计和工艺进行优化吗?!这样的TQM究竟能起到多大的作用呢?

而日本企业的TQM为什么是主要在一线员工那里执行呢?因为以上列举的那些方面,他们已经做得很完善了呀!他们只是在对一些日常生产中出现的变异进行持续改善就行了,自然也就只需要一线员工就行了。

这个例子充分体现了因地制宜的易经中“易”的概念,要因地制宜,而不是绝对的照搬!

另外,随着科学的不断发展,阴阳辩证法甚至可以帮助我们理解和接受一些超验的自然现象(尽管它不能直接用来发现这些科学规律),从而去做进一步的研究,例如量子力学,这些概念当时可是把大科学家爱因斯坦都搞得很懵的哦~。量子力学认为当物体的尺度小到一定程度后,就会发生一些超出人们已有认知的超验现象,例如,对于单个电子来说,它相对于原子核的距离不是固定的,是没有办法准确测量的,总是在发生着随机的变化。这里就是体现了“易”的概念。

量子力学还认为 (也已经得到了证实),对于一开始就被赋予了某种关系的两个粒子,这时如果把它们分离开,它们仍旧会保持着联系,一个有变化,另一个也会同步发生着对应的变化,不管它们之间被分开的距离有多远!这也是可以使用阴阳辩证法来解释的,即这两个粒子为互相影响的阴阳的两个方面。

也就是说,我们不要把这两种哲学概念(阴阳辩证法与形式逻辑)人为对立起来,可以在阴阳辩证法的启发下,来对基于形式逻辑下所发现的科学规律进行优化,使之更加合理和适用!请注意:这必须是以形式逻辑作为一个前提,在此前提下再采用阴阳辩证法,来进行更加客观和合理的应用!不可以反过来!

阴阳五行一旦被用成了极端,完全抛开形式逻辑的概念,就会成为不讲依据的诡辩论,产生“泼妇骂街”的效果,这样就会贻害无穷——它使人们变得欠缺是非观、缺乏标准法规的意识、圆滑世故、故意不把事情讲明白,这对于质量管理来说,就是一种灾难!

总之,尽管我们的文化中天生缺乏科学产生所依赖的哲学土壤,但是也有非常好的一面,只要我们认识到这些,有意识地扬长避短,就会使我们做事情时更加完美。不可以走向任何一个极端!

谈到科学,还有一个非常重要的方面与我们平时的工作有关系,在这里,我干脆把科学的三大要素都列出来:

1、科学的目的:发现规律

2、科学的精神:质疑、独立、唯一

3、科学的方法:逻辑化、定量化、实证化

上面探讨的是第3条,第2条本文中不作探讨,下面我们来探讨一下第1条,因为这一条(科学的目的) 与质量问题的分析和解决有着直接的关系,这也是我们自己的文化中所缺乏的!

科学研究的目的是发现规律,就是透过实际看到的现象来揭示其内在的运行机制,这就需要不断刨根问底直到现象的本质。当然,这样做的结果是正在使我们的物理、化学的课本变得越来越厚,我们的孩子的学习越来越辛苦~

科学精神体现在对质量问题的根本原因分析上,就是透过不良/故障的现象来一步步、一层层地分析和剥离,不断地问“为什么”,并通过实验和数据来证明每一步的推断性,直到找到所期望的根本原因。这就是科学精神在问题解决中的具体体现。下面是一个汽车启动失败的案例:

阴阳五行没有被用来揭示过一条内在规律,这是因为它所表达的内容是从一些远古的自然现象中高度抽象和总结而来的,是对现象的归纳和推演,而不是对为什么会发生那些自然现象的原因解释,说到底,阴阳五行所表达的内容,其实还是一种结果,是隐藏在现象背后的内在规律所导致的结果。结果是不能用来解释结果的,这违背因果律,只有原因才能解释结果。

请看下面这两个场景:

场景一、我看见水从山坡上流到了平地上,噢,水会从高处往低处流的!我可以利用这个现象来修建水渠、疏通河流来灌溉农田。这就是上面讲的归纳和推演。所以根本就不想去知道为什么水会从高处流向低处的,能利用这种现象得到好处就行!

场景二、科学的做法:为什么水会从山坡上流下来呢?我们去问牛顿吧,他说世界上存在一种力,叫做万有引力,噢明白了,水往低处流是因为地表的水与地心之间也存在这种力啊,是水被地心吸引的缘故啊。正是当年牛顿被掉落的苹果砸中后,不断去研究苹果为什么会掉落,才发现了万有引力这种科学规律的。

试想:如果当年牛顿是一个纯粹的实用主义者,他何必去做那些看似没用又费劲的事呢?

当然,阴阳五行可以使人具有辩证的思想,做人处事更加客观、合理,还可以用来占卜、算命、观星、看风水、制定24节气(五行)等 (请注意:这些通通不能称之为迷信,只是社会上存在太多的不懂装懂的江湖骗子罢了)。

由于缺乏用来指导探究科学规律的文化和哲学根源,这就使得我们国人缺乏了不断探求事物本质的科学精神。

有人可能会问,我们中国古代不是也出现了很多发明吗?我们的中医也是非常地发达,也是很有疗效,难道这都与科学无关吗?

这些发明的确与科学无关!它们是一些经验的总结,仅仅停留在了技术和应用层面上,而科学是对现象背后的深层运行机制的研究和探索。

中国人发明了指南针,却不去问为什么它总是指向南方,因此就没有发现磁场规律的可能了,更谈不上与磁场有关的一切物理规律和发明创造了!

火药是中国人发明的,却主要是被用来制作庆典的鞭炮,传到西方去以后,西方人进行了深入的研究并发扬光大,制造出了先进的热兵器,又反过来给过我们这个曾发明了火药却仍旧在使用冷兵器的民族以降维式的打击!

中医中的把脉、中药、针灸、拔罐等,这些古典的诊疗方法非常地有效,然而至今都说不清楚它们发挥作用的机理是什么,人们也不想去弄清楚,仅仅是满足于这些实用的经验!可以想象,如果其作用的微观机制被发现并用于实践,那将是对西医的碾压!甚或引导出全新的科学规律。

这种只注重外在用途而不注重内在规律的理念已经根深蒂固,这使得我们国人一般都非常地现实,根本不愿意花费时间和金钱去做一些基础性的、在短期内是难以见到经济效益的科学研究!

在分析和解决问题上,只是满足于对现象的应对上,水来土挡,兵来将挡,或者只满足和止步于浅层的、直观的原因,敲敲打打,暂时应付过去就行。

以上剖析看似无情,却绝对没有任何自我贬低和自我否定的意思,这是为了认清我们所缺乏的东西,明确改进的方向。事实上,我们这个民族同样在为这个世界的科技发展贡献着第一流的智慧,例如,世界著名的汤森路透集团最新发布的全球顶尖的世界前100名材料科学家排名中,前六名全是华人,而且多数是毕业于我国的本科院校。

据美国《世界日报》报道,美国华裔企业家朱柏章 (Buck Gee)前不久在斯坦福大学“亚洲对下一世代硅谷企业家的意义是什么?”研讨会中表示,亚裔虽只占全美国人口6%,却占硅谷高科技业整体人力的52%。另外,旧金山湾区(硅谷,美国大牌高科技公司云集之地)的亚裔人口中80%是第一代或第二代新移民!

这两个案例也恰恰说明了,我们不缺乏优秀的个体,只是需要一个崇尚科学的文化环境和氛围。

因此,文化和哲学层面上的反思才是最根本的!如果认识不到这个层面,本篇一开始罗列出的一切质量改进的措施均不会有效发挥作用的!例如,

即便是给你最先进的设备,你能在上面设置上正确的参数吗?

即便是给你配上高级的人才,他们知道所做的工作需要达到什么标准吗?领导/老板允许他们做一些成效显著、持久,但需要较高投资和较长时间的改善吗?这些领导/老板可都是很现实的,他们对待人才就是只想拿来就能用,用了就得赶紧出成果,出了成果就得马上换钱来!

即便是你给老板和员工讲一大堆外来的质量概念和工具,他们可能还是会一脸懵逼、不知所云,因为在他们的思维架构中,缺乏了最基本的科学思维和形式逻辑这一层!

下面就总结一下吧:

我们的质量提升和改善的根本措施,应当始自于对文化、哲学和科学理念的反思,进而形成基于科学理念的质量文化,这就是:

1、在规则标准前提下的变通与辩证;2、刨根问底直达本质的精神。

这就是在质量管理方面我们最欠缺的!

我们真的需要做得这么彻底,尽管这样做很难,很难。

可以相信,一旦我们从真正地这个层面上觉醒了,加之我们的智商和勤奋,那将会使这个国家的科技、质量的竞争力提升至一个全新的高度!

最后,真诚地希望各位读到这篇文章的朋友,将它多多分享给你所认识的高层管理人士,因为他们才是文化反思效果最好,并有可能带来更多改变的群体!

关注姜传武老师的”质量管理与工具实战交流平台“,将会获得包含质量管理、质量工具、工作方式、前沿理念等的知识与经验,所有文章与分享均具有独有观点与视角,且100%原创!

收起阅读 »

最全六西格玛管理20个工具介绍!(中篇)

最全六西格玛管理20个工具介绍!(中篇)

中篇介绍第7-13个工具,欢迎持续关注后续资讯更新,感谢!

▶六西格玛管理工具之7——并行工程

并行工程(Concurrent Engineering)是对于产品和其有关的过程(包括制造和保障过程)进行并行设计的一种系统的综合方法,它要求研制者从一开始就考虑整个产品寿命周期(从概念形成到产品报废处置)中的全部要素,包括质量、成本、进度及顾客需求。并行工程要求特别重视源头设计,在设计的开始阶段,就设法把产品开发所需的所有信息进行综合考虑,把许多学科专家的经验和智慧汇集在一起,融为一体。

在健壮设计中,尤其在进行质量功能展开和系统设计时,必须贯彻并行工程的原理和指导思想。

▶六西格玛管理工具之8——参数设计

参数设计(Parameter Design)在系统设计之后进行。参数设计的基本思想是通过选择系统中所有参数(包括原材料、零件、元件等)的最佳水平组合,从而尽量减少外部、内部和产品间三种干扰的影响,使所设计的产品质量特性波动小,稳定性好。另外,在参数设计阶段,一般选用能满足使用环境条件的最低质量等级的元件和性价比高的加工精度来进行设计,使产品的质量和成本两方面均得到改善。

参数设计是一个多因素选优问题。由于要考虑三种干扰对产品质量特性值波动的影响,探求抗干扰性能好的设计方案,因此参数设计比正交试验设计要复杂得多。田口博士采用内侧正交表和外侧正交表直积来安排试验方案,用信噪比作为产品质量特性的稳定性指标来进行统计分析。

为什么即使采用质量等级不高、波动较大的元件,通过参数设计,系统的功能仍十分稳定呢?这是因为参数设计利用了非线性效应。通常产品质量特性值y与某些元部件参数的水平之间存在着非线性关系,假如某一产品输出特性值为y,目标值为m,选用的某元件参数为x,其波动范围为Dx(一般呈正态分布),若参数x取水平x1,由于波动Dx,引起y的波动为Dy1(如图),通过参数设计,将x1移到x2,此时同样的波动范围Δx,引起y的波动范围缩小成Dy2,由于非线性效应十分明显,D y2<Dy1,由此可见,只要合理地选择参数的水平,在参数的波动范围不变的条件下,(也就意味着不增加成本),就可以大大减少质量特性值y的波动范围,从而提高了产品的稳定性。但与此同时,却发生了新的矛盾,这就是y的目标值从m移到了m?,偏离量Δm= m?-m。如何使y保持稳定,而又不偏离目标值呢?这时,可设法找一个与输出特性y呈线性关系,且易于调整的元器件参数z(调整因素),即y=a+bz,只要把z从z1调到z2,即可补偿偏离量 Δm。如果不采用参数设计,利用非线性关系,而是按传统方法直接进行容差设计,把元件x由较低质量等级改为很高质量等级,也就是说将参数x的波动范围由Δx 缩小为Δx1,而对应于水平x1的质量特性y的波动范围变为Δy3,虽然Δy3<Δy1,但这是以增加成本为代价而取得的;而且可能仍然是Δy3>Δy2,即提高了元件质量等级后,对应于x1的产品质量特性y的波动范围仍然比采用较低质量等级元件、对应于水平x2的y波动范围D y2要宽,由此可以看出参数设计的优越性。

▶六西格玛管理工具之9——发散思维

发散思维又称求异思维、辐射思维,是指从一个目标出发,沿着各种不同的途径去思考,探求多种答案的思维,与聚合思维相对。不少心理学家认为,发散思维是创造性思维的最主要的特点,是测定创造力的主要标志之一。

美国心理学家吉尔福特认为,发散思维具有:流畅性、灵活性、独创性三个主要特点。

流畅性是指智力活动灵敏迅速,畅通少阻,能在较短时间内发表较多观念,是发散思维的量的指标;灵活性是指思维具有多方指向,触类旁通,随机应变,不受功能固着、定势的约束,因而能产生超常的构思,提出不同凡响的新观念;独创性是指思维具有超乎寻常的新异的成分,因此它更多表证发散思维的本质。可以通过从不同方面思考同一问题,如“一题多解”、“一事多写”、“一物多用”等方式,培养发散思维能力。

▶六西格玛管理工具之10——方差分析与回归分

方差分析(Analysis of Variance, 缩写为ANOVA)是数理统计学中常用的数据处理方法之一,是工农业生产和科学研究中分析试验数据的一种有效的工具。也是开展试验设计、参数设计和容差设计的数学基础。一个复杂的事物,其中往往有许多因素互相制约又互相依存。方差分析的目的是通过数据分析找出对该事物有显著影响的因素,各因素之间的交互作用,以及显著影响因素的最佳水平等。 方差分析是在可比较的数组中,把数据间的总的“变差”按各指定的变差来源进行分解的一种技术。对变差的度量,采用离差平方和。方差分析方法就是从总离差平方和分解出可追溯到指定来源的部分离差平方和。这是一个很重要的思想。

回归分析(Regression Analysis)是研究一个变量Y与其它若干变量X之间相关关系的一种数学工具,它是在一组试验或观测数据的基础上,寻找被随机性掩盖了的变量之间的依存关系。粗略地讲,可以理解为用一种确定的函数关系去近似代替比较复杂的相关关系,这个函数称为回归函数,在实际问题中称为经验公式。回归分析所研究的主要问题就是如何利用变量X,Y的观察值(样本),对回归函数进行统计推断,包括对它进行估计及检验与它有关的假设等。

▶六西格玛管理工具之11——顾客满意度评估

ISO9000:2000系列标准要求企业对顾客有关组织是否已满足其要求的感受的信息进行测量和监视。与顾客有关的信息可包括:对顾客和使用者的调查,有关产品方面的反馈,顾客要求和顾客抱怨,合同信息,市场需求,服务提供数据和竞争方面的信息等。

对于顾客满意的评估可以有各种方法,近年来,美国、瑞典等国采用顾客满意度指数(Customer Satisfaction Index, 缩写为CSI)进行评估,很有成效。CSI是用于评价产品(硬件、软件、服务、流程性材料)满足顾客需求程度的参数,也是评价产品质量的一种综合指数。设顾客对产品提出了n项需求,每项需求得到满足的程度为qi, ( i=1, 2, … , n), 则顾客满意度指数CSI是qi 的函数。

对于qi,应由市场开发人员对顾客群进行随机抽样调查, 结合通过售后服务所收集的顾客投诉和对产品的质量问题进行分析、统计来确定。顾客满意度指数的评估是相当复杂的事情。企业、社会和国家机关都可以根据需要,委托中立的专业机构,进行产品、服务和行业的顾客满意度指数的评估,用以指导质量改进的方向。

▶六西格玛管理工具之12——精益生产(Lean Production)

精益生产(Lean Production,简称LP)是美国麻省理工学院根据其在“国际汽车项目”研究中,基于对日本丰田生产方式的研究和总结,于1990年提出的制造模式。其核心是追求消灭包括库存在内的一切“浪费”,并围绕此目标发展了一系列具体方法,逐渐形成了一套独具特色的生产经营管理体系。

精益生产是通过系统结构、人员组织、运行方式和市场供求等方面的变革,使生产系统能很快适应用户需求不断变化,并能使生产过程中一切无用、多余的东西被精简,最终达到包括市场供销在内的生产的各方面最好的结果。

▶六西格玛管理工具之13——均匀设计

正交试验设计在挑选试验点时,有两个特点:均匀分散,整齐可比。“均匀分散”使试验点有代表性,“整齐可比”便于试验数据的分析。为了保证“整齐可比”的特点,正交设计至少要求做q2次试验。若要减少试验的数目,只有取掉整齐可比的要求。均匀设计就是只考虑试验点在试验范围内均匀散布的一种试验设计方法。均匀设计和正交设计相似,也是通过一套精心设计的表——均匀表来进行试验设计,用回归分析的方法分析试验结果的。每一个均匀设计表有一个代号 或 ,其中U表示均匀设计,n表示要做n次试验,q表示每个因素有q个水平,s表示该表有s列,U的右上角加“”和不加“”代表两种不同类型的均匀表。通常加“*”的均匀表有更好的均匀性。均匀设计的一个显著特点是试验次数随着因素水平的增加而显著减少。 收起阅读 »

中篇介绍第7-13个工具,欢迎持续关注后续资讯更新,感谢!

▶六西格玛管理工具之7——并行工程

并行工程(Concurrent Engineering)是对于产品和其有关的过程(包括制造和保障过程)进行并行设计的一种系统的综合方法,它要求研制者从一开始就考虑整个产品寿命周期(从概念形成到产品报废处置)中的全部要素,包括质量、成本、进度及顾客需求。并行工程要求特别重视源头设计,在设计的开始阶段,就设法把产品开发所需的所有信息进行综合考虑,把许多学科专家的经验和智慧汇集在一起,融为一体。

在健壮设计中,尤其在进行质量功能展开和系统设计时,必须贯彻并行工程的原理和指导思想。

▶六西格玛管理工具之8——参数设计

参数设计(Parameter Design)在系统设计之后进行。参数设计的基本思想是通过选择系统中所有参数(包括原材料、零件、元件等)的最佳水平组合,从而尽量减少外部、内部和产品间三种干扰的影响,使所设计的产品质量特性波动小,稳定性好。另外,在参数设计阶段,一般选用能满足使用环境条件的最低质量等级的元件和性价比高的加工精度来进行设计,使产品的质量和成本两方面均得到改善。

参数设计是一个多因素选优问题。由于要考虑三种干扰对产品质量特性值波动的影响,探求抗干扰性能好的设计方案,因此参数设计比正交试验设计要复杂得多。田口博士采用内侧正交表和外侧正交表直积来安排试验方案,用信噪比作为产品质量特性的稳定性指标来进行统计分析。

为什么即使采用质量等级不高、波动较大的元件,通过参数设计,系统的功能仍十分稳定呢?这是因为参数设计利用了非线性效应。通常产品质量特性值y与某些元部件参数的水平之间存在着非线性关系,假如某一产品输出特性值为y,目标值为m,选用的某元件参数为x,其波动范围为Dx(一般呈正态分布),若参数x取水平x1,由于波动Dx,引起y的波动为Dy1(如图),通过参数设计,将x1移到x2,此时同样的波动范围Δx,引起y的波动范围缩小成Dy2,由于非线性效应十分明显,D y2<Dy1,由此可见,只要合理地选择参数的水平,在参数的波动范围不变的条件下,(也就意味着不增加成本),就可以大大减少质量特性值y的波动范围,从而提高了产品的稳定性。但与此同时,却发生了新的矛盾,这就是y的目标值从m移到了m?,偏离量Δm= m?-m。如何使y保持稳定,而又不偏离目标值呢?这时,可设法找一个与输出特性y呈线性关系,且易于调整的元器件参数z(调整因素),即y=a+bz,只要把z从z1调到z2,即可补偿偏离量 Δm。如果不采用参数设计,利用非线性关系,而是按传统方法直接进行容差设计,把元件x由较低质量等级改为很高质量等级,也就是说将参数x的波动范围由Δx 缩小为Δx1,而对应于水平x1的质量特性y的波动范围变为Δy3,虽然Δy3<Δy1,但这是以增加成本为代价而取得的;而且可能仍然是Δy3>Δy2,即提高了元件质量等级后,对应于x1的产品质量特性y的波动范围仍然比采用较低质量等级元件、对应于水平x2的y波动范围D y2要宽,由此可以看出参数设计的优越性。

▶六西格玛管理工具之9——发散思维

发散思维又称求异思维、辐射思维,是指从一个目标出发,沿着各种不同的途径去思考,探求多种答案的思维,与聚合思维相对。不少心理学家认为,发散思维是创造性思维的最主要的特点,是测定创造力的主要标志之一。

美国心理学家吉尔福特认为,发散思维具有:流畅性、灵活性、独创性三个主要特点。

流畅性是指智力活动灵敏迅速,畅通少阻,能在较短时间内发表较多观念,是发散思维的量的指标;灵活性是指思维具有多方指向,触类旁通,随机应变,不受功能固着、定势的约束,因而能产生超常的构思,提出不同凡响的新观念;独创性是指思维具有超乎寻常的新异的成分,因此它更多表证发散思维的本质。可以通过从不同方面思考同一问题,如“一题多解”、“一事多写”、“一物多用”等方式,培养发散思维能力。

▶六西格玛管理工具之10——方差分析与回归分

方差分析(Analysis of Variance, 缩写为ANOVA)是数理统计学中常用的数据处理方法之一,是工农业生产和科学研究中分析试验数据的一种有效的工具。也是开展试验设计、参数设计和容差设计的数学基础。一个复杂的事物,其中往往有许多因素互相制约又互相依存。方差分析的目的是通过数据分析找出对该事物有显著影响的因素,各因素之间的交互作用,以及显著影响因素的最佳水平等。 方差分析是在可比较的数组中,把数据间的总的“变差”按各指定的变差来源进行分解的一种技术。对变差的度量,采用离差平方和。方差分析方法就是从总离差平方和分解出可追溯到指定来源的部分离差平方和。这是一个很重要的思想。

回归分析(Regression Analysis)是研究一个变量Y与其它若干变量X之间相关关系的一种数学工具,它是在一组试验或观测数据的基础上,寻找被随机性掩盖了的变量之间的依存关系。粗略地讲,可以理解为用一种确定的函数关系去近似代替比较复杂的相关关系,这个函数称为回归函数,在实际问题中称为经验公式。回归分析所研究的主要问题就是如何利用变量X,Y的观察值(样本),对回归函数进行统计推断,包括对它进行估计及检验与它有关的假设等。

▶六西格玛管理工具之11——顾客满意度评估

ISO9000:2000系列标准要求企业对顾客有关组织是否已满足其要求的感受的信息进行测量和监视。与顾客有关的信息可包括:对顾客和使用者的调查,有关产品方面的反馈,顾客要求和顾客抱怨,合同信息,市场需求,服务提供数据和竞争方面的信息等。

对于顾客满意的评估可以有各种方法,近年来,美国、瑞典等国采用顾客满意度指数(Customer Satisfaction Index, 缩写为CSI)进行评估,很有成效。CSI是用于评价产品(硬件、软件、服务、流程性材料)满足顾客需求程度的参数,也是评价产品质量的一种综合指数。设顾客对产品提出了n项需求,每项需求得到满足的程度为qi, ( i=1, 2, … , n), 则顾客满意度指数CSI是qi 的函数。

对于qi,应由市场开发人员对顾客群进行随机抽样调查, 结合通过售后服务所收集的顾客投诉和对产品的质量问题进行分析、统计来确定。顾客满意度指数的评估是相当复杂的事情。企业、社会和国家机关都可以根据需要,委托中立的专业机构,进行产品、服务和行业的顾客满意度指数的评估,用以指导质量改进的方向。

▶六西格玛管理工具之12——精益生产(Lean Production)

精益生产(Lean Production,简称LP)是美国麻省理工学院根据其在“国际汽车项目”研究中,基于对日本丰田生产方式的研究和总结,于1990年提出的制造模式。其核心是追求消灭包括库存在内的一切“浪费”,并围绕此目标发展了一系列具体方法,逐渐形成了一套独具特色的生产经营管理体系。

精益生产是通过系统结构、人员组织、运行方式和市场供求等方面的变革,使生产系统能很快适应用户需求不断变化,并能使生产过程中一切无用、多余的东西被精简,最终达到包括市场供销在内的生产的各方面最好的结果。

▶六西格玛管理工具之13——均匀设计

正交试验设计在挑选试验点时,有两个特点:均匀分散,整齐可比。“均匀分散”使试验点有代表性,“整齐可比”便于试验数据的分析。为了保证“整齐可比”的特点,正交设计至少要求做q2次试验。若要减少试验的数目,只有取掉整齐可比的要求。均匀设计就是只考虑试验点在试验范围内均匀散布的一种试验设计方法。均匀设计和正交设计相似,也是通过一套精心设计的表——均匀表来进行试验设计,用回归分析的方法分析试验结果的。每一个均匀设计表有一个代号 或 ,其中U表示均匀设计,n表示要做n次试验,q表示每个因素有q个水平,s表示该表有s列,U的右上角加“”和不加“”代表两种不同类型的均匀表。通常加“*”的均匀表有更好的均匀性。均匀设计的一个显著特点是试验次数随着因素水平的增加而显著减少。 收起阅读 »

MOJITO-质量员/销售员/采购员版本(绝对原创,杜绝冒名,欢迎转载)

MOJITO-质量员版

词:黄俊郎 曲:周杰伦 改编:文爵

REP1 麻烦给我们质量来一杯Peratle, 我喜欢统计时桌面的摆布,

而我的神威,存在感朦胧,这空即是色让BOSS放心甩甩手REP1,

每早背着手在车间大声吼一下,事无巨细步步惊心看着点吧,

来料的无语,设计的叉叉,所有过程都得迷幻控制手法,

REP1 不轻易通过,风险评估的痛楚,我所在岗位就要壮国品牌路,

灵动的节拍,卡位的就像,一串串车轱辘运转历史的速度,

REP1REP2当车间亮起,轨道的行动,这是质量最朴实的人机二联弹REP1REP2,

rap 无悔的尘埃涂鸦着随风而去,薪水的慰藉维基中解密,

一触即发沉睡时想到你,我想质量策略信仰才是第一位,

安静的庭前后院,无味的欧美日韩,而你是日记家长长的那一环。rap。

REP1-REP2

MOJITO-销售员版

词:黄俊郎 曲:周杰伦 改编:文爵

REP1麻烦给我们销售来一杯REDBULL,我喜欢扫街时陌生拜的雨露,

而我的业绩,舞动军令状,这数据已经让财务竖起拇指头REP1,

每早背起行李点着润发那雪茄,奔波倒腾记着各路套词啊,

客户的拒绝,窒息的空间,所有心碎都得喜剧之王啊,

REP1不轻易放手,处理客我利益博弈,我所在岗位就要鸡汤打卤,

SELL IN的合同SELL OUT的思路,一帧帧画面记录初心的归属,

REP1REP2当深夜呕吐,DISCO舞动,这是销售最常见的对影二人舞REP1REP2,

rap 多彩的霓虹灯跟着柳叶摇曳,情报的关系的桌上搞定,

年中年末在背景墙警醒,我想销售策略无非就是搞定人,

独木的前行思索,整合着巧借东风,而你是企业运转关键的那一环。rap。

REP1-REP2

MOJITO-采购员版

词:黄俊郎 曲:周杰伦 改编:文爵

REP1麻烦给我们采购来一杯DELUXE,我喜欢加班时白加黑的颠覆,

而我的COST DOWN不用太多酱(讲),这成本已经让老板偷偷点点头REP1,

每天早起物控催料会亚历山大,分秒不墨迹直奔供方现场那,

深揣的油门吵杂的车间,所有脉动都要掌握着节奏啊,

REP1不轻易动怒,处理各种质量投诉,我所在岗位就要难得糊涂

REP1REP2大宗的曲线跳动的就像,一张张澳门在线发牌的字符,

当晚霞落幕时光在漫步,这是职业最浪漫的加班蜡烛REP1REP2,

rap清醒的思路触摸着敏感数据,定制的标准的一一搞定,

降本PPT在脑海中盘踞,我想采购战略就是要快好省,

低调的投入围在 互通采购朋友圈,而你是商战血拼的那一片盔甲rap。

REP1-REP2

收起阅读 »

词:黄俊郎 曲:周杰伦 改编:文爵

REP1 麻烦给我们质量来一杯Peratle, 我喜欢统计时桌面的摆布,

而我的神威,存在感朦胧,这空即是色让BOSS放心甩甩手REP1,

每早背着手在车间大声吼一下,事无巨细步步惊心看着点吧,

来料的无语,设计的叉叉,所有过程都得迷幻控制手法,

REP1 不轻易通过,风险评估的痛楚,我所在岗位就要壮国品牌路,

灵动的节拍,卡位的就像,一串串车轱辘运转历史的速度,

REP1REP2当车间亮起,轨道的行动,这是质量最朴实的人机二联弹REP1REP2,

rap 无悔的尘埃涂鸦着随风而去,薪水的慰藉维基中解密,

一触即发沉睡时想到你,我想质量策略信仰才是第一位,

安静的庭前后院,无味的欧美日韩,而你是日记家长长的那一环。rap。

REP1-REP2

MOJITO-销售员版

词:黄俊郎 曲:周杰伦 改编:文爵

REP1麻烦给我们销售来一杯REDBULL,我喜欢扫街时陌生拜的雨露,

而我的业绩,舞动军令状,这数据已经让财务竖起拇指头REP1,

每早背起行李点着润发那雪茄,奔波倒腾记着各路套词啊,

客户的拒绝,窒息的空间,所有心碎都得喜剧之王啊,

REP1不轻易放手,处理客我利益博弈,我所在岗位就要鸡汤打卤,

SELL IN的合同SELL OUT的思路,一帧帧画面记录初心的归属,

REP1REP2当深夜呕吐,DISCO舞动,这是销售最常见的对影二人舞REP1REP2,

rap 多彩的霓虹灯跟着柳叶摇曳,情报的关系的桌上搞定,

年中年末在背景墙警醒,我想销售策略无非就是搞定人,

独木的前行思索,整合着巧借东风,而你是企业运转关键的那一环。rap。

REP1-REP2

MOJITO-采购员版

词:黄俊郎 曲:周杰伦 改编:文爵

REP1麻烦给我们采购来一杯DELUXE,我喜欢加班时白加黑的颠覆,

而我的COST DOWN不用太多酱(讲),这成本已经让老板偷偷点点头REP1,

每天早起物控催料会亚历山大,分秒不墨迹直奔供方现场那,

深揣的油门吵杂的车间,所有脉动都要掌握着节奏啊,

REP1不轻易动怒,处理各种质量投诉,我所在岗位就要难得糊涂

REP1REP2大宗的曲线跳动的就像,一张张澳门在线发牌的字符,

当晚霞落幕时光在漫步,这是职业最浪漫的加班蜡烛REP1REP2,

rap清醒的思路触摸着敏感数据,定制的标准的一一搞定,

降本PPT在脑海中盘踞,我想采购战略就是要快好省,

低调的投入围在 互通采购朋友圈,而你是商战血拼的那一片盔甲rap。

REP1-REP2

收起阅读 »

最全六西格玛管理工具介绍!——(上篇)

上篇先介绍6个工具,欢迎持续关注后续资讯更新,感谢!

六西格玛管理工具之1— FMEA和FTA分析

以下内容是本人在网上收集的有关六西格玛管理的20种工具,比较抽象的介绍了含义与运用方面知识,有助于我们更加了解六西格玛,将其运用到改善品质工作当中去,并不一定要公司推行此项管理制度。同时欢迎此方面的资深人员为大家做更细致的讨论,我在此算是抛砖引玉。

故障模式与影响分析(FMEA)和故障树分析(FTA)均是在可靠性工程中已广泛应用的分析技术,国外已将这些技术成功地应用来解决各种质量问题。在ISO 9004:2000版标准中,已将FMEA和FTA分析作为对设计和开发以及产品和过程的确认和更改进行风险评估的方法。我国目前基本上仅将FMEA与FTA技术应用于可靠性设计分析,根据国外文献资料和我国部分企业技术人员的实践,FMEA和FTA可以应用于过程(工艺)分析和质量问题的分析。质量是一个内涵很广的概念,可靠性是其中一个方面。

通过FMEA和FTA分析,找出了影响产品质量和可靠性的各种潜在的质量问题和故障模式及其原因(包括设计缺陷、工艺问题、环境因素、老化、磨损和加工误差等),经采取设计和工艺的纠正措施,提高了产品的质量和抗各种干扰的能力。根据文献报道,某世界级的汽车公司大约50%的质量改进是通过FMEA和FTA/ETA来实现的。

六西格玛管理工具之2——Kano模型

日本质量专家Kano把质量依照顾客的感受及满足顾客需求的程度分成三种质量:理所当然质量、期望质量和魅力质量。

A:理所当然质量。当其特性不充足(不满足顾客需求)时,顾客很不满意;当其特性充足(满足顾客需求)时,无所谓满意不满意,顾客充其量是满意。

B:期望质量也有称为一元质量。当其特性不充足时,顾客很不满意,充足时,顾客就满意。越不充足越不满意,越充足越满意。

C:魅力质量。当其特性不充足时,并且是无关紧要的特性,则顾客无所谓,当其特性充足时,顾客就十分满意。

理所当然的质量是基线质量,是最基本的需求满足。

期望质量是质量的常见形式。

魅力质量是质量的竞争性元素。通常有以下特点:

l 、具有全新的功能,以前从未出现过;

2 、性能极大提高;

3、引进一种以前没有见过甚至没考虑过的新机制,顾客忠诚度得到了极大的提高;

4、一种非常新颖的风格。

Kano模型三种质量的划分,为6Sigma改进提高了方向。如果是理所当然质量,就要保证基本质量特性符合规格(标准),实现满足顾客的基本要求,项目团队应集中在怎样降低故障出现率上;如果是期望质量,项目团队关心的就不是符合不符合规格(标准)问题,而是怎样提高规格(标准)本身。不断提高质量特性,促进顾客满意度的提升;如果是魅力质量,则需要通过满足顾客潜在需求,使产品或服务达到意想不到的新质量。项目团队应关注的是如何在维持前两个质量的基础上,探究顾客需求,创造新产品和增加意想不到的新质量。

六西格玛管理工具之3——POKA-YOKE

POKA-YOKE意为“防差错系统”。日本的质量管理专家、著名的丰田生产体系创建人新江滋生(Shingeo Shingo)先生根据其长期从事现场质量改进的丰富经验,首创了POKA-YOKE的概念,并将其发展成为用以获得零缺陷,最终免除质量检验的工具。

POKA-YOKE的基本理念主要有如下三个月:

⑴决不允许哪怕一点点缺陷产品出现,要想成为世界的企业,不仅在观念上,而且必须在实际上达到“0”缺陷。

⑵生产现场是一个复杂的环境,每一天的每一件事都可能出现,差错导致缺陷,缺陷导致顾客不满和资源浪费。

⑶我们不可能消除差错,但是必须及时发现和立即纠正,防止差错形成缺陷。

六西格玛管理工具之4——质量功能展开(QFD)

质量功能展开(Quality Function Deployment, 缩写为QFD)是把顾客或市场的要求转化为设计要求、零部件特性、工艺要求、生产要求的多层次演绎分析方法,它体现了以市场为导向,以顾客要求为产品开发唯一依据的指导思想。在健壮设计的方法体系中,质量功能展开技术占有举足轻重的地位,它是开展健壮设计的先导步骤,可以确定产品研制的关键环节、关键的零部件和关键工艺,从而为稳定性优化设计的具体实施指出了方向,确定了对象。它使产品的全部研制活动与满足顾客的要求紧密联系,从而增强了产品的市场竞争能力,保证产品开发一次成功。

根据文献报道,运用QFD方法,产品开发周期可缩短三分之一,成本可减少二分之一,质量大幅度提高,产量成倍增加。质量功能展开在美国民用工业和国防工业已达到十分普及的程度,不仅应用于具体产品开发和质量改进,还被各大公司用作质量方针展开和工程管理目标的展开等。

2000版ISO 9000系列标准要求“以顾客为关注焦点”,“确保顾客的要求得到确定并予以满足”,作为分析展开顾客需求的质量功能展开方法必将在2000版ISO 9000系列标准的贯彻实施中获得广泛的应用。

六西格玛管理工具之5——SOW

工作说明(Statement Of Work,缩写为SOW)是合同的附件之一,具有与合同正文同等的法律效力。工作说明详细规定了合同双方在合同期内应完成的工作,如方案论证、设计、分析、试验、质量控制,可靠性、维修性、保障性、标准化、计量保证等;应向对方提供的项目,如接口控制文件、硬件、计算机软件、技术报告、图纸、资料,以及何时进行何种评审等,因此,工作说明以契约性文件的形式进一步明确了顾客的要求和承制方为实现顾客要求必须开展的工作,它使产品的管理和质量保证建立在法律依据之上,成为合同甲方(顾客)对乙方(承制单位)进行质量监控的有力工具。工作说明的详细要求可查阅GJB 2742-96。工作说明的内容是质量功能展开的重要输入。

六西格玛管理工具之6——WBS

工作分解结构(Work Breakdown Structures,缩写为WBS)是对武器装备项目在研制和生产过程中应完成的工作自上而下逐级分解所形成的一个层次体系。该层次体系以要研制和生产的产品为中心,由产品(硬件和软件)项目、服务项目和资料项目组成。WBS是通过系统工程工作而形成的,它显示并确定了武器装备项目的工作,并表示出各项工作之间以及它们与最终产品之间的关系,充分体现了系统的整体性、有序性(层次性)和相关性。GJB2116-94给出了WBS的典型发展过程及编制的基本要求,并在附录中提供了七类武器系统的纲要WBS。

在质量功能展开和系统设计等工作中应用WBS的层次体系,参照GJB2116-94给出的纲要WBS,将极大地方便产品功能、结构和研制工作的构思,有助于QFD和系统设计等工作的完成,也有助于工作说明(SOW)的编制。WBS是对武器装备研制实施系统工程管理的有效工具,也是设计完整性的保证。WBS的原理和思想,也同样适用于各种大型、复杂、高科技的民用产品。 收起阅读 »

六西格玛管理工具之1— FMEA和FTA分析

以下内容是本人在网上收集的有关六西格玛管理的20种工具,比较抽象的介绍了含义与运用方面知识,有助于我们更加了解六西格玛,将其运用到改善品质工作当中去,并不一定要公司推行此项管理制度。同时欢迎此方面的资深人员为大家做更细致的讨论,我在此算是抛砖引玉。

故障模式与影响分析(FMEA)和故障树分析(FTA)均是在可靠性工程中已广泛应用的分析技术,国外已将这些技术成功地应用来解决各种质量问题。在ISO 9004:2000版标准中,已将FMEA和FTA分析作为对设计和开发以及产品和过程的确认和更改进行风险评估的方法。我国目前基本上仅将FMEA与FTA技术应用于可靠性设计分析,根据国外文献资料和我国部分企业技术人员的实践,FMEA和FTA可以应用于过程(工艺)分析和质量问题的分析。质量是一个内涵很广的概念,可靠性是其中一个方面。

通过FMEA和FTA分析,找出了影响产品质量和可靠性的各种潜在的质量问题和故障模式及其原因(包括设计缺陷、工艺问题、环境因素、老化、磨损和加工误差等),经采取设计和工艺的纠正措施,提高了产品的质量和抗各种干扰的能力。根据文献报道,某世界级的汽车公司大约50%的质量改进是通过FMEA和FTA/ETA来实现的。

六西格玛管理工具之2——Kano模型

日本质量专家Kano把质量依照顾客的感受及满足顾客需求的程度分成三种质量:理所当然质量、期望质量和魅力质量。

A:理所当然质量。当其特性不充足(不满足顾客需求)时,顾客很不满意;当其特性充足(满足顾客需求)时,无所谓满意不满意,顾客充其量是满意。

B:期望质量也有称为一元质量。当其特性不充足时,顾客很不满意,充足时,顾客就满意。越不充足越不满意,越充足越满意。

C:魅力质量。当其特性不充足时,并且是无关紧要的特性,则顾客无所谓,当其特性充足时,顾客就十分满意。

理所当然的质量是基线质量,是最基本的需求满足。

期望质量是质量的常见形式。

魅力质量是质量的竞争性元素。通常有以下特点:

l 、具有全新的功能,以前从未出现过;

2 、性能极大提高;

3、引进一种以前没有见过甚至没考虑过的新机制,顾客忠诚度得到了极大的提高;

4、一种非常新颖的风格。

Kano模型三种质量的划分,为6Sigma改进提高了方向。如果是理所当然质量,就要保证基本质量特性符合规格(标准),实现满足顾客的基本要求,项目团队应集中在怎样降低故障出现率上;如果是期望质量,项目团队关心的就不是符合不符合规格(标准)问题,而是怎样提高规格(标准)本身。不断提高质量特性,促进顾客满意度的提升;如果是魅力质量,则需要通过满足顾客潜在需求,使产品或服务达到意想不到的新质量。项目团队应关注的是如何在维持前两个质量的基础上,探究顾客需求,创造新产品和增加意想不到的新质量。

六西格玛管理工具之3——POKA-YOKE

POKA-YOKE意为“防差错系统”。日本的质量管理专家、著名的丰田生产体系创建人新江滋生(Shingeo Shingo)先生根据其长期从事现场质量改进的丰富经验,首创了POKA-YOKE的概念,并将其发展成为用以获得零缺陷,最终免除质量检验的工具。

POKA-YOKE的基本理念主要有如下三个月:

⑴决不允许哪怕一点点缺陷产品出现,要想成为世界的企业,不仅在观念上,而且必须在实际上达到“0”缺陷。

⑵生产现场是一个复杂的环境,每一天的每一件事都可能出现,差错导致缺陷,缺陷导致顾客不满和资源浪费。

⑶我们不可能消除差错,但是必须及时发现和立即纠正,防止差错形成缺陷。

六西格玛管理工具之4——质量功能展开(QFD)

质量功能展开(Quality Function Deployment, 缩写为QFD)是把顾客或市场的要求转化为设计要求、零部件特性、工艺要求、生产要求的多层次演绎分析方法,它体现了以市场为导向,以顾客要求为产品开发唯一依据的指导思想。在健壮设计的方法体系中,质量功能展开技术占有举足轻重的地位,它是开展健壮设计的先导步骤,可以确定产品研制的关键环节、关键的零部件和关键工艺,从而为稳定性优化设计的具体实施指出了方向,确定了对象。它使产品的全部研制活动与满足顾客的要求紧密联系,从而增强了产品的市场竞争能力,保证产品开发一次成功。

根据文献报道,运用QFD方法,产品开发周期可缩短三分之一,成本可减少二分之一,质量大幅度提高,产量成倍增加。质量功能展开在美国民用工业和国防工业已达到十分普及的程度,不仅应用于具体产品开发和质量改进,还被各大公司用作质量方针展开和工程管理目标的展开等。

2000版ISO 9000系列标准要求“以顾客为关注焦点”,“确保顾客的要求得到确定并予以满足”,作为分析展开顾客需求的质量功能展开方法必将在2000版ISO 9000系列标准的贯彻实施中获得广泛的应用。

六西格玛管理工具之5——SOW

工作说明(Statement Of Work,缩写为SOW)是合同的附件之一,具有与合同正文同等的法律效力。工作说明详细规定了合同双方在合同期内应完成的工作,如方案论证、设计、分析、试验、质量控制,可靠性、维修性、保障性、标准化、计量保证等;应向对方提供的项目,如接口控制文件、硬件、计算机软件、技术报告、图纸、资料,以及何时进行何种评审等,因此,工作说明以契约性文件的形式进一步明确了顾客的要求和承制方为实现顾客要求必须开展的工作,它使产品的管理和质量保证建立在法律依据之上,成为合同甲方(顾客)对乙方(承制单位)进行质量监控的有力工具。工作说明的详细要求可查阅GJB 2742-96。工作说明的内容是质量功能展开的重要输入。

六西格玛管理工具之6——WBS

工作分解结构(Work Breakdown Structures,缩写为WBS)是对武器装备项目在研制和生产过程中应完成的工作自上而下逐级分解所形成的一个层次体系。该层次体系以要研制和生产的产品为中心,由产品(硬件和软件)项目、服务项目和资料项目组成。WBS是通过系统工程工作而形成的,它显示并确定了武器装备项目的工作,并表示出各项工作之间以及它们与最终产品之间的关系,充分体现了系统的整体性、有序性(层次性)和相关性。GJB2116-94给出了WBS的典型发展过程及编制的基本要求,并在附录中提供了七类武器系统的纲要WBS。

在质量功能展开和系统设计等工作中应用WBS的层次体系,参照GJB2116-94给出的纲要WBS,将极大地方便产品功能、结构和研制工作的构思,有助于QFD和系统设计等工作的完成,也有助于工作说明(SOW)的编制。WBS是对武器装备研制实施系统工程管理的有效工具,也是设计完整性的保证。WBS的原理和思想,也同样适用于各种大型、复杂、高科技的民用产品。 收起阅读 »

优思学院:六西格码值得你的公司推行吗?

原刊于优思学院知乎帐号

许多人说要赚钱先需要有钱。

在“六西格玛”质量体系中,也是如此:使用“六西格玛”质量方法节省金钱必须要先投入金钱。如果不投资培训,组织基础架构和文化发展,您将无法期望通过使用六西格码(Six Sigma)来显着降低成本并增加销售额。

当然,您可以使用六西格码质量方法来降低成本并提高业务的销售额,并且,可以聘请六西格码黑带,以较低廉的价格做到这一点。

有人喜欢将这种情况视为“六西格玛”的“快速致富”方法。但是,如果那位六西格码黑带被提升到其他地区或离开公司,这种情况会持续到最后吗?可能不是。如果您想在组织内部产生文化转变,这种转变会导致每位员工考虑其行为如何影响客户并使用一致的语言在企业内部进行沟通,那么这将需要投入资源。

六个西格玛能带栈什么财务承诺,您期望获得多少财务收益?经常听到一些专家说:

“各种类型和规模的公司都处于质量革命之中。通用电气在五年内节省了120亿美元,并使每股收益增加了1美元。霍尼韦尔(Allied Signal)节省了超过8亿美元。”

“通用电气公司从六西格码获得的年度收益超过25亿美元。”

“从1987-1994年,摩托罗拉降低了14亿美元的制造成本。”

“据报道,六个Sigma在过去11年中为摩托罗拉节省了150亿美元。”

上面的报价实际上可能是正确的,但是将数字从组织收入的上下文中拉出来并没有帮助公司确定六西格码是否适合他们。例如,一家价值一千万美元或一亿美元的公司期望节省多少?

我们研究了摩托罗拉,Allied Signal,GE和霍尼韦尔。之所以选择这四家公司,是因为它们是发明和完善“六个西格玛”的公司,它们在部署和文化变革方面最成熟。正如摩托罗拉网站所说,他们是1986年发明六西格玛的。Allied Signal在1994年部署了六西格玛,1995年在GE部和霍尼韦尔(Honeywell)也开始部署了。霍尼韦尔之所以加入,是因为Allied Signal在1999年与霍尼韦尔合并(他们于1998年发起了自己的计划)。在通用电气和霍尼韦尔之间,许多公司已经部署了六西格玛(Six Sigma)。

尽管目前尚不了解按年进行投资和节省的具体情况,但是六西格码的节省显然对公司而言意义重大。节省的费用占收入的百分比从1.2%到4.5%不等。从GE的部署中我们可以看到,公司在实施的第一年不应该超过收支平衡。六西格码不是一种“快速致富”的方法。我更喜欢将其视为一种退休储蓄计划。六西格码(Six Sigma)是一种缓慢的致富方法,要点是,如果您进行适当的计划和一致的执行,您就会慢慢地变得富有。

正如GE 1996年的年度报告指出的那样:“据估计,低于六西格码质量,即大多数美国公司的平均三到四西格玛水平,可能会使一家公司付出的代价高达其10-15%收入。对于通用电气来说,这将意味着8-12亿美元。” GE 2001年的收入为1,116亿美元,这意味着节省了112.167亿美元。尽管1999年节省了20亿美元,但似乎GE仍无法弥补因质量欠佳而造成的损失。

无论如何,收入的1.2-4.5%都是非常可观的利益,应该足以引起任何首席执行官或CFO的注意。对于一家年收入为3000万美元的公司而言,这每年可节省约36万至135万美元的底线费用。赚钱先需要有钱。投资六西格码质量,对您的员工和组织的文化是否物有所值?只有您和您的执行领导团队才能决定该问题的答案。 收起阅读 »

许多人说要赚钱先需要有钱。

在“六西格玛”质量体系中,也是如此:使用“六西格玛”质量方法节省金钱必须要先投入金钱。如果不投资培训,组织基础架构和文化发展,您将无法期望通过使用六西格码(Six Sigma)来显着降低成本并增加销售额。

当然,您可以使用六西格码质量方法来降低成本并提高业务的销售额,并且,可以聘请六西格码黑带,以较低廉的价格做到这一点。

有人喜欢将这种情况视为“六西格玛”的“快速致富”方法。但是,如果那位六西格码黑带被提升到其他地区或离开公司,这种情况会持续到最后吗?可能不是。如果您想在组织内部产生文化转变,这种转变会导致每位员工考虑其行为如何影响客户并使用一致的语言在企业内部进行沟通,那么这将需要投入资源。

六个西格玛能带栈什么财务承诺,您期望获得多少财务收益?经常听到一些专家说:

“各种类型和规模的公司都处于质量革命之中。通用电气在五年内节省了120亿美元,并使每股收益增加了1美元。霍尼韦尔(Allied Signal)节省了超过8亿美元。”

“通用电气公司从六西格码获得的年度收益超过25亿美元。”

“从1987-1994年,摩托罗拉降低了14亿美元的制造成本。”

“据报道,六个Sigma在过去11年中为摩托罗拉节省了150亿美元。”

上面的报价实际上可能是正确的,但是将数字从组织收入的上下文中拉出来并没有帮助公司确定六西格码是否适合他们。例如,一家价值一千万美元或一亿美元的公司期望节省多少?

我们研究了摩托罗拉,Allied Signal,GE和霍尼韦尔。之所以选择这四家公司,是因为它们是发明和完善“六个西格玛”的公司,它们在部署和文化变革方面最成熟。正如摩托罗拉网站所说,他们是1986年发明六西格玛的。Allied Signal在1994年部署了六西格玛,1995年在GE部和霍尼韦尔(Honeywell)也开始部署了。霍尼韦尔之所以加入,是因为Allied Signal在1999年与霍尼韦尔合并(他们于1998年发起了自己的计划)。在通用电气和霍尼韦尔之间,许多公司已经部署了六西格玛(Six Sigma)。

尽管目前尚不了解按年进行投资和节省的具体情况,但是六西格码的节省显然对公司而言意义重大。节省的费用占收入的百分比从1.2%到4.5%不等。从GE的部署中我们可以看到,公司在实施的第一年不应该超过收支平衡。六西格码不是一种“快速致富”的方法。我更喜欢将其视为一种退休储蓄计划。六西格码(Six Sigma)是一种缓慢的致富方法,要点是,如果您进行适当的计划和一致的执行,您就会慢慢地变得富有。

正如GE 1996年的年度报告指出的那样:“据估计,低于六西格码质量,即大多数美国公司的平均三到四西格玛水平,可能会使一家公司付出的代价高达其10-15%收入。对于通用电气来说,这将意味着8-12亿美元。” GE 2001年的收入为1,116亿美元,这意味着节省了112.167亿美元。尽管1999年节省了20亿美元,但似乎GE仍无法弥补因质量欠佳而造成的损失。

无论如何,收入的1.2-4.5%都是非常可观的利益,应该足以引起任何首席执行官或CFO的注意。对于一家年收入为3000万美元的公司而言,这每年可节省约36万至135万美元的底线费用。赚钱先需要有钱。投资六西格码质量,对您的员工和组织的文化是否物有所值?只有您和您的执行领导团队才能决定该问题的答案。 收起阅读 »

资讯 | 口罩等防疫用品出口欧盟准入信息指南

一、CE标志制度

CE标志制度是欧盟对产品进入欧盟市场进行的监管方式。加贴CE标志的产品表明产品符合欧盟有关安全、健康、环保等法规要求,可以在欧盟27个成员国、欧洲贸易自由区的4个国家、以及英国和土耳其合法上市销售。按照欧盟规定,不同产品采用不同的评价方式加贴CE标志,主要有两种方式:绝大部分产品是制造商采取自我符合性声明方式,就可以加贴CE标志;部分风险相对更高的产品需要经过欧盟授权的第三方机构,即公告机构(NotifiedBody)进行符合性评定后,方可加贴CE标志。

欧盟针对不同的产品制定了不同的法规(指令),比如儿童玩具、低电压电器、个人防护器具、医疗器械等都有对应的法规(指令)。欧盟法规(指令)规定了对应产品的质量安全基本要求,以及上市的流程和合格评定程序。

产品经制造商自我声明加贴CE标志的流程:制造商必须确保自己的产品符合欧盟法规,产品是安全有效的,并建立相关技术文件,签署符合性声明,到成员国主管当局注册登记之后,即可在产品加贴CE标志进入欧盟销售。

产品经公告机构符合性评定后加贴CE标志的流程:产品制造商向公告机构提出申请,公告机构为制造商提供符合性评定服务,制造商及产品符合法规要求的,向制造商发放CE证书。制造商依据CE证书签署符合性声明,产品加贴CE标志后就可以进入欧盟市场。下表列举了欧盟、成员国的主管当局、公告机构和制造商的职责。

二、中欧口罩分类及相应标准

口罩在欧盟根据预期用途的不同,分为医用口罩和个人防护口罩两种,分别归属医疗器械条例EU2017/745(MDR)或医疗器械指令93/42/EEC(MDD)和个人防护设备条例EU2016/425(PPE)进行管理。如何判定具体产品属于哪一种口罩,需参照对应的法规规定和标准要求。

我国通常将口罩分为民用口罩和医用口罩。为便于理解,特将中国口罩类型及标准和欧盟的口罩类型及适用标准相对应,帮助大家了解您的口罩可能对应的是那种欧盟口罩,以及需要满足那个标准的要求。需要说明的是这种对应并不是严格的对应,并且中欧标准要求也有差异,请大家自己根据标准的详细要求分析并判定。

三、口罩出口欧盟的法规要求

(一)医用口罩

按照MDD或者MDR的要求,医用非灭菌口罩可以由制造商采取自我声明方式,加贴CE标志后上市销售。而医用灭菌口罩必须经公告机构符合性评定,才能加贴CE标志上市销售。但不管是否需要公告机构符合性评定,制造商都需要按照法规要求,参照相关标准或者满足欧盟质量要求的标准进行测试,以证实产品安全有效,并建立技术文件和质量管理体系,保证产品的质量安全和持续有效。

1.技术文件要求:

参照MDR法规附录II和附录III的要求(MDD为附录7),技术文件通常包括以下七个部分:

器械的描述和规范,包括名称、预期用途、分类、原料、构成、技术规范等。

产品的标签和(或)说明书

产品设计和制造的相关的信息

满足基本安全和通用性能的要求(附录I GSPR)

受益和风险分析,及风险管理文档

产品的验证和确认,包括临床前的测试和临床(评估)数据

上市后监督计划

2.制造商质量管理系要求:

质量管理体系可以参照协调性标准ISO 13485:2016进行。需要说明的是:质量管理体系需要参照ISO13485:2016来运行或者审核,但对于公告机构符合性评定来说,ISO13485认证证书并不是必须或者强制的,但多数的制造商都会选择取得ISO 13485认证证书,这样可以提高客户对制造商能满足法规要求及产品质量保证的信心。

3.制造商授权欧盟代表

对于欧盟境外的制造商(如中国的制造商),需要在欧盟境内授权一个欧盟代表,代替制造商在欧盟进行相关活动,比如在主管当局进行自我声明产品的登记和不良事件的报告等。制造商需要和授权欧盟代表签订协议,并规定各自承担的职责。按照新的MDR法规,制造商需要将整套的技术文件提交给欧盟代表,以便主管当局备查。

(二)个人防护口罩

按照PPE法规要求,个人防护口罩需要有公告机构审核发放的CE证书,才能在欧盟合法上市销售。根据PPE法规关于符合性的相关规定,制造商需要建立相应技术文件,并满足EN149:2001+A1:2009的规格和测试要求。和医用口罩相比,个人防护口罩至少需获得两张公告机构的证书,即按照附录五的型式检验证书,按照附录七(Module C2)的证书或者附录八(Module D)的证书,详见下图:

为了便于大家更清楚的了解医用口罩和个人防护口罩出口欧盟的流程异同,特归纳成下表,供大家参考。

四、国内具备欧盟公告机构口罩等业务资质的认证机构名录(更新至2020年4月13日)(附件1)

五、国内可以开展医疗器械管理体系(ISO13485)认证的机构名录(更新至2020年4月13日) 收起阅读 »

优思学院:Weibull 分布 和 Lognormal 分布 (一)

原刊于优思学院知乎帐号

无论是质量工程师、六西格玛绿带、六西格玛黑带,他们一般都对正态分布相当熟悉和了解。始终,正态分布是最常见的概率分布,不过当他们遇到非正态的分布时往往无所适从,如果他们忘记了验证这些分布,甚至会错误地预设了那些非正态的分布为正态。

今天,优思学院希望介绍两个概率分布,这两个概率分布虽然知道的人不多,但其实应用非常广泛,它们就是----Weibull 分布 和 Lognormal 分布。这两种非正态分布在服务业中颇为常见。

还记得这张图吗?这是总体与样本,我们在总体取出N个样本,然后便可以从中计算出均值和标准差之类的估算值,以描述样本中的观察结果。在统计数据中,直方图通常表示样本,而曲线通常代表整个总体。

首先,我们先重温一下何谓正态分布。正态分布的机率的函数曲线是对称的,看起来有点像钟形,因此人们又经常称之为钟形曲线(类似于寺庙里的大钟,因此而得名)。

让我们用一个例子来说明。我测试了咖啡因在咖啡豆(样本数量N为 50)中的含量百分比,并找到一个像这样的直方图。我还发现平均值为0.078。且标准差为0.020。

优思学院・六西格玛

您可以看到数据看起来有点像钟形,和它围绕均值对称。直方图中的蓝色条显示测量样品中50个值的分布。红色曲线是预测的总体,当样本数量只有50,您需要一些想像力去识别正态分布。

当然,如果样本数量N增大的话,直方图会开始看起来更像钟形。就像以下这些图表所见的情况,我们可以确定它可以作为正态分布来使用。

优思学院・六西格玛

现在,让我们看另一个例子。

我们收集了各个银行处理索赔的处理时间(Throughput time)的次数。这是一个直方图,指的是我们的每次的处理时间,较集中于0-30之间。然后,我们可以拟合正态分布曲线(红线),就好像下图一样,你觉得合适吗?

优思学院・六西格玛

很明显,答案是否定的。

因为,直方图和正态分布曲线明显呈不同的形状,直方图中也不能看到它围绕均值对称,假如,我们用红线作为依据,而不理会直方图的话,便会误以为只有一半的索赔处理时间在30分钟以下,然而,事实上从直方图所见却非如此。因此,我们可以说这个数据并不符合正态分布。

幸运的是,在这种情况下,我们还有以下两种分布是有可能合适的分布。

第一种,是Weibull分佈,它是一种偏态分布。就是分布是偏向一側,是它的尾巴位于另一侧。Weibull分佈通常用于数据,例如吞吐量时间和处理时间等,因为这些通常是偏斜的变量,它看起来像这样:优思学院・六西格玛・Weibull分佈

第二种,是Lognormal分布,同样常用于偏斜数据,中文译作对数正态分布。它看起来像这样:优思学院・六西格玛・Lognormal分布

从图形形状看来,两种分布都应该比正态分布更适合用于我们关于银行索赔的处理时间这个例子上。

今天先谈到这里,我们会在下一篇进一步说明应该如何利用Minitab选择适合的概率分布。 收起阅读 »

无论是质量工程师、六西格玛绿带、六西格玛黑带,他们一般都对正态分布相当熟悉和了解。始终,正态分布是最常见的概率分布,不过当他们遇到非正态的分布时往往无所适从,如果他们忘记了验证这些分布,甚至会错误地预设了那些非正态的分布为正态。

今天,优思学院希望介绍两个概率分布,这两个概率分布虽然知道的人不多,但其实应用非常广泛,它们就是----Weibull 分布 和 Lognormal 分布。这两种非正态分布在服务业中颇为常见。

还记得这张图吗?这是总体与样本,我们在总体取出N个样本,然后便可以从中计算出均值和标准差之类的估算值,以描述样本中的观察结果。在统计数据中,直方图通常表示样本,而曲线通常代表整个总体。

首先,我们先重温一下何谓正态分布。正态分布的机率的函数曲线是对称的,看起来有点像钟形,因此人们又经常称之为钟形曲线(类似于寺庙里的大钟,因此而得名)。

让我们用一个例子来说明。我测试了咖啡因在咖啡豆(样本数量N为 50)中的含量百分比,并找到一个像这样的直方图。我还发现平均值为0.078。且标准差为0.020。

优思学院・六西格玛

您可以看到数据看起来有点像钟形,和它围绕均值对称。直方图中的蓝色条显示测量样品中50个值的分布。红色曲线是预测的总体,当样本数量只有50,您需要一些想像力去识别正态分布。

当然,如果样本数量N增大的话,直方图会开始看起来更像钟形。就像以下这些图表所见的情况,我们可以确定它可以作为正态分布来使用。

优思学院・六西格玛

现在,让我们看另一个例子。

我们收集了各个银行处理索赔的处理时间(Throughput time)的次数。这是一个直方图,指的是我们的每次的处理时间,较集中于0-30之间。然后,我们可以拟合正态分布曲线(红线),就好像下图一样,你觉得合适吗?

优思学院・六西格玛

很明显,答案是否定的。

因为,直方图和正态分布曲线明显呈不同的形状,直方图中也不能看到它围绕均值对称,假如,我们用红线作为依据,而不理会直方图的话,便会误以为只有一半的索赔处理时间在30分钟以下,然而,事实上从直方图所见却非如此。因此,我们可以说这个数据并不符合正态分布。

幸运的是,在这种情况下,我们还有以下两种分布是有可能合适的分布。

第一种,是Weibull分佈,它是一种偏态分布。就是分布是偏向一側,是它的尾巴位于另一侧。Weibull分佈通常用于数据,例如吞吐量时间和处理时间等,因为这些通常是偏斜的变量,它看起来像这样:优思学院・六西格玛・Weibull分佈

第二种,是Lognormal分布,同样常用于偏斜数据,中文译作对数正态分布。它看起来像这样:优思学院・六西格玛・Lognormal分布

从图形形状看来,两种分布都应该比正态分布更适合用于我们关于银行索赔的处理时间这个例子上。

今天先谈到这里,我们会在下一篇进一步说明应该如何利用Minitab选择适合的概率分布。 收起阅读 »

优思学院:什么是六西格玛管理?六西格玛对企业管理有哪些好处?

原刊于优思学院知乎帐号

六西格玛是一种严格集中的改善流程管理质量的工具,它的形成综合了很多先进的管理理念,并以其完美的商业追求促进质量成本最大限度的降低,以最终实现六西格玛的质量水平,提升财务状况,并真正增强企业的竞争力为目的。

六西格玛管理有哪些比较显著的优势呢?

● 使用数据表现,形式简单而且直观

六西格玛对于不合格的评估以数据形式体现,如此能够直观地表现出不合格产品(服务或流程)与测量指标之间的差距,为数据分析以及改进措施提供依据。简单地说,在实现六西格玛的过程中,目标是什么?当前状态如何?两者之间存在着怎样的差距?如何改进?这些问题都能通过明确、详细和直观的评估标准体现出来。

● 由工具、方法逐渐升级为战略和模式

六西格玛以一种改善工具与方法的形式渗透于项目流程中,在逐步的改进中形成系统的六西格玛管理模式。从高层领导机构建立起对六西格玛的信任开始,以逐步的项目获益为推动力,改善流程缺陷与问题,并影响建立以六西格玛为基础的企业文化,进而全面渗透到企业的综合管理中。

管理专家曾将六西格玛定义为增加顾客满意度的同时促进企业经济增长的经营战略。从战略的角度思考六西格玛对企业的影响,并以创新开阔的企业思维全面关注顾客,最大限度地降低企业的成本。

这难道不是我们每一位企业人希望达到的最高的经营目标吗?

六西格玛的几点好处:

1. 提升管理能力

什么是管理能力?发现问题、针对问题实施改进方法、控制改进流程(期限)来提升管理效率,这就是我们所需要的管理能力。

六西格玛以最直观的数据反映影响管理能力的因素:问题在哪儿?如何改进?怎样控制流程以节省时间、提升效率?在数据面前,这些问题是显而易见的。如果将这些问题放在传统管理方法中,你所得到的会是什么呢?

传统方法习惯用一种“可能的”或“大概的”模糊思维来判定管理所面临的问题:“问题可能在这儿”“我们可能要这样解决”“我们的效率可能是这样的”“事情大概如此”……在这些没有确切根据的主观臆断中,我们能够清晰地体会到——它所产生的行动驱动力根本不足以支撑我们继续发展下去。

你可以问自己几个问题:

当目标不明晰的时候,我对自己的选择是否会迟疑?

当没有一个清晰的衡量标准时,我有没有疑惑过事情是否已被有效地改善?

当没有一个明确的原因时,我是否会猜疑刚刚选定的改善措施?

在这些迟疑、疑惑与猜疑中,劣质成本就迅速产生了;情绪的影响导致驱动力不足,效率降低了。即便你猜对了问题所在,并且在疑惑中改善了结果,但你是否发现团队的凝聚力开始涣散了呢?

在传统的企业管理中,管理者以一种广泛的要求以及广泛的管理经验将“普遍适用”的目标与发展计划融入员工的行为中去,大搞“一刀切”。虽然表面上看起来,我们的企业呈现出一片祥和的景象,但内里的不安定因素已经开始在细微处影响到了企业的健康发展,由小到大,早晚会爆发出来,成为不治之症。

权威资料显示,如果企业全面实施六西格玛管理,平均每年可提高一个六西格玛水平。当达到4.7西格玛水平时,企业的产出利润就可以显著提高。此时,企业在市场上已经具有较强的竞争力,顾客满意度也相对较高。而达到4.8西格玛水平之后,需要对流程进行重新设计才能继续提高利润率,虽然此时的资本投入相对较高,但它所产生的同样是相对较高的市场竞争力与明显提升的顾客满意度,最直观的结果,就是企业的获利增加了。

2. 减少劣质成本、节约资源

面对不合格的产品,有改进价值的将被返工,没有改进价值的则被废弃,如果不合格产品进入了市场,同样需要维修、调换等售后服务的维持,以上过程中所产生的成本,六西格玛将其定义为劣质成本。而且不能忽视的是,为了这些劣质成本,企业经常需要动用相当一部分资源投入产品返工、废弃产品处理以及售后服务中,六西格玛将其定义为资源浪费。

而六西格玛质量水平,则要求产品只有百万分之三点四的不合格率,几乎没有劣质产品被产出,最大限度地减少了劣质成本,也最大限度地节约了企业资源。

20世纪80—90年代,摩托罗拉在实施六西格玛管理的十年间,累积节省成本140亿美元,而霍尼韦尔公司仅1999年就节约成本高达6亿美元。这些既是惊人的数据,也是不存在任何争议的事实,早已成为有志于实现六西格玛管理的企业的榜样。

3. 提升服务质量

六西格玛流程改善同样适用于服务流程,改善流程中能够引发顾客不满的缺陷或者流程,增加顾客满意度,提升顾客的忠诚度。整体的服务流程被改善,服务质量自然就能被提升。比如通用电气公司,他们在应用六西格玛改善了与沃尔玛的支付关系之后,双方之间的争议减少了98%。

不仅如此,在ITT集团被“反垄断法”肢解之前,顾客对服务质量的评价提升了50个百分点。至于肢解后的喜来登(Sheraton)酒店与度假村集团、哈特福特(Hartford)保险公司等,也一直沿用六西格玛管理,从中获益匪浅。

4. 变革企业文化

从六西格玛的角度出发,当前我们很多的企业文化其实都是在促进浪费。如果你的企业品质还没有达到六西格玛水平,也就意味着企业的流程中存在问题与缺陷,而当前的企业文化则在无意识中忽视了有问题的流程,强化了固有的坏的行为方式,于是浪费便增加了,而且还是以一种符合企业规定的形式,难以被高级管理者发现,这是最让人可惜的。

旧的企业文化需要变革,至少应该让企业的员工明确他自己的目标,变得有动力、有方向和自律起来,停止当前被动的、模糊的和无目标的状态。综合来看,六西格玛能够针对流程改善,实现最大限度满足顾客需求、最大限度降低企业成本,来改变陈旧的企业文化。当然,对你来说,这些可能仅仅是没有实际体验的虚幻的成功者形象,与己无关,但是有一点你应该能够真实地感受到,那就是一个清晰的目标和一个明确的衡量标准对于实现改进的重要意义。

对于六西格玛,你同样需要一个明确的衡量标准,真实地去感受它所能创造出来的价值。要实现这样的目标,唯一的办法就是去做、去实施、去用行动追求,而不是空谈喊口号。

综合来看,六西格玛管理方法能够破除企业内部不同团队之间的合作边界,强化部门间沟通。当流程问题被明确,流程中的相关部门以及相关员工之间的合作关系也就被明确了。通过改进,很多被隐藏的沟通问题逐渐被消除,部门之间、流程之间的连贯性与依赖性被建立,相互间的沟通也就更加顺畅了。

所以我们说,六西格玛管理方法关注的是流程的改进,而非一个单纯的管理结果,通过对流程的分析,找到引发质量问题的根本原因,通过改进措施消除过程缺陷或问题,以便根除结果问题,这才是六西格玛真正的效用所在。

为了实现六西格玛的质量水平,我们需要制定一个标准。评估流程中与标准的偏差,采取措施改进流程缺陷或问题,持续改进流程,以实现六西格玛的质量标准。

六西格玛管理方法具有明确的流程,即DMAIC流程:

● 界定(Define)

界定问题与机会、结果与流程、期限与对象,界定阶段主要针对一个明确的改进机会,一个具体的改进结果,过程的期限以及流程,并明确主要的服务以及顾客。

● 量化(Measure)

用最现实的数据体现问题,并聚焦问题的中心,简单地说,就是发现问题的变量,并且从中找到关键的因素。

● 分析(Analyze)

通过量化分析,从问题中确认关键的因素,为解决问题指明方向。

● 改进(Improve)

针对流程实施改进方案,通常会制定几个不同的改进方案,综合各方意见,选择一个最具有改进价值的方案来实施六西格玛改进。

● 控制(Control)

持续改进过程,解决改进过程中出现的问题,并将良好的效果稳定下来,防止出现倒退。

也就是说,DMAIC流程需要解决这样的几个问题:

我们需要达到什么样的效果?

当前的状态是什么样的?

当前状态与最终效果之间的差距有多大?

如何改进以实现最终的效果?

改进的期限是多少?

当这五个主要问题得以解决时,你会发现企业好像经历了脱胎换骨的变化,从内到外都进行了革新。因为你清楚地看到:产品的质量提高了,流程最大限度地改进了,企业的利润也被提高到了极致,并且整个企业的文化价值观都焕然一新。

学习六西格玛管理,就意味着我们与过去陈旧的管理模式说声再见,迎来全新的真正的现代管理理念。它可以使企业产生真正的质变,为走向强大打下一个雄厚的基础。凡是可以彻底实现六西格玛管理的企业,它们都可以在未来的发展中为自己安上一对有力的翅膀。

企业做不大,团队负责人或老板要承担100%责任。企业做大,老板解放,必须分权、分利、分责。

设计出组织架构图,团队职业生涯规划图,人才晋升与人才复制机制图及年度股权激励方案标准及季度业绩旅游奖励方案,公司内部宣传造势,引爆团队尖叫,真正实现人尽其用,团队狼性十足,自动自发奋战,老板才有机会身心解放。 收起阅读 »

六西格玛是一种严格集中的改善流程管理质量的工具,它的形成综合了很多先进的管理理念,并以其完美的商业追求促进质量成本最大限度的降低,以最终实现六西格玛的质量水平,提升财务状况,并真正增强企业的竞争力为目的。

六西格玛管理有哪些比较显著的优势呢?

● 使用数据表现,形式简单而且直观

六西格玛对于不合格的评估以数据形式体现,如此能够直观地表现出不合格产品(服务或流程)与测量指标之间的差距,为数据分析以及改进措施提供依据。简单地说,在实现六西格玛的过程中,目标是什么?当前状态如何?两者之间存在着怎样的差距?如何改进?这些问题都能通过明确、详细和直观的评估标准体现出来。

● 由工具、方法逐渐升级为战略和模式

六西格玛以一种改善工具与方法的形式渗透于项目流程中,在逐步的改进中形成系统的六西格玛管理模式。从高层领导机构建立起对六西格玛的信任开始,以逐步的项目获益为推动力,改善流程缺陷与问题,并影响建立以六西格玛为基础的企业文化,进而全面渗透到企业的综合管理中。

管理专家曾将六西格玛定义为增加顾客满意度的同时促进企业经济增长的经营战略。从战略的角度思考六西格玛对企业的影响,并以创新开阔的企业思维全面关注顾客,最大限度地降低企业的成本。

这难道不是我们每一位企业人希望达到的最高的经营目标吗?

六西格玛的几点好处:

1. 提升管理能力

什么是管理能力?发现问题、针对问题实施改进方法、控制改进流程(期限)来提升管理效率,这就是我们所需要的管理能力。

六西格玛以最直观的数据反映影响管理能力的因素:问题在哪儿?如何改进?怎样控制流程以节省时间、提升效率?在数据面前,这些问题是显而易见的。如果将这些问题放在传统管理方法中,你所得到的会是什么呢?

传统方法习惯用一种“可能的”或“大概的”模糊思维来判定管理所面临的问题:“问题可能在这儿”“我们可能要这样解决”“我们的效率可能是这样的”“事情大概如此”……在这些没有确切根据的主观臆断中,我们能够清晰地体会到——它所产生的行动驱动力根本不足以支撑我们继续发展下去。

你可以问自己几个问题:

当目标不明晰的时候,我对自己的选择是否会迟疑?

当没有一个清晰的衡量标准时,我有没有疑惑过事情是否已被有效地改善?

当没有一个明确的原因时,我是否会猜疑刚刚选定的改善措施?

在这些迟疑、疑惑与猜疑中,劣质成本就迅速产生了;情绪的影响导致驱动力不足,效率降低了。即便你猜对了问题所在,并且在疑惑中改善了结果,但你是否发现团队的凝聚力开始涣散了呢?

在传统的企业管理中,管理者以一种广泛的要求以及广泛的管理经验将“普遍适用”的目标与发展计划融入员工的行为中去,大搞“一刀切”。虽然表面上看起来,我们的企业呈现出一片祥和的景象,但内里的不安定因素已经开始在细微处影响到了企业的健康发展,由小到大,早晚会爆发出来,成为不治之症。

权威资料显示,如果企业全面实施六西格玛管理,平均每年可提高一个六西格玛水平。当达到4.7西格玛水平时,企业的产出利润就可以显著提高。此时,企业在市场上已经具有较强的竞争力,顾客满意度也相对较高。而达到4.8西格玛水平之后,需要对流程进行重新设计才能继续提高利润率,虽然此时的资本投入相对较高,但它所产生的同样是相对较高的市场竞争力与明显提升的顾客满意度,最直观的结果,就是企业的获利增加了。

2. 减少劣质成本、节约资源

面对不合格的产品,有改进价值的将被返工,没有改进价值的则被废弃,如果不合格产品进入了市场,同样需要维修、调换等售后服务的维持,以上过程中所产生的成本,六西格玛将其定义为劣质成本。而且不能忽视的是,为了这些劣质成本,企业经常需要动用相当一部分资源投入产品返工、废弃产品处理以及售后服务中,六西格玛将其定义为资源浪费。

而六西格玛质量水平,则要求产品只有百万分之三点四的不合格率,几乎没有劣质产品被产出,最大限度地减少了劣质成本,也最大限度地节约了企业资源。

20世纪80—90年代,摩托罗拉在实施六西格玛管理的十年间,累积节省成本140亿美元,而霍尼韦尔公司仅1999年就节约成本高达6亿美元。这些既是惊人的数据,也是不存在任何争议的事实,早已成为有志于实现六西格玛管理的企业的榜样。

3. 提升服务质量

六西格玛流程改善同样适用于服务流程,改善流程中能够引发顾客不满的缺陷或者流程,增加顾客满意度,提升顾客的忠诚度。整体的服务流程被改善,服务质量自然就能被提升。比如通用电气公司,他们在应用六西格玛改善了与沃尔玛的支付关系之后,双方之间的争议减少了98%。

不仅如此,在ITT集团被“反垄断法”肢解之前,顾客对服务质量的评价提升了50个百分点。至于肢解后的喜来登(Sheraton)酒店与度假村集团、哈特福特(Hartford)保险公司等,也一直沿用六西格玛管理,从中获益匪浅。

4. 变革企业文化

从六西格玛的角度出发,当前我们很多的企业文化其实都是在促进浪费。如果你的企业品质还没有达到六西格玛水平,也就意味着企业的流程中存在问题与缺陷,而当前的企业文化则在无意识中忽视了有问题的流程,强化了固有的坏的行为方式,于是浪费便增加了,而且还是以一种符合企业规定的形式,难以被高级管理者发现,这是最让人可惜的。

旧的企业文化需要变革,至少应该让企业的员工明确他自己的目标,变得有动力、有方向和自律起来,停止当前被动的、模糊的和无目标的状态。综合来看,六西格玛能够针对流程改善,实现最大限度满足顾客需求、最大限度降低企业成本,来改变陈旧的企业文化。当然,对你来说,这些可能仅仅是没有实际体验的虚幻的成功者形象,与己无关,但是有一点你应该能够真实地感受到,那就是一个清晰的目标和一个明确的衡量标准对于实现改进的重要意义。

对于六西格玛,你同样需要一个明确的衡量标准,真实地去感受它所能创造出来的价值。要实现这样的目标,唯一的办法就是去做、去实施、去用行动追求,而不是空谈喊口号。

综合来看,六西格玛管理方法能够破除企业内部不同团队之间的合作边界,强化部门间沟通。当流程问题被明确,流程中的相关部门以及相关员工之间的合作关系也就被明确了。通过改进,很多被隐藏的沟通问题逐渐被消除,部门之间、流程之间的连贯性与依赖性被建立,相互间的沟通也就更加顺畅了。

所以我们说,六西格玛管理方法关注的是流程的改进,而非一个单纯的管理结果,通过对流程的分析,找到引发质量问题的根本原因,通过改进措施消除过程缺陷或问题,以便根除结果问题,这才是六西格玛真正的效用所在。

为了实现六西格玛的质量水平,我们需要制定一个标准。评估流程中与标准的偏差,采取措施改进流程缺陷或问题,持续改进流程,以实现六西格玛的质量标准。

六西格玛管理方法具有明确的流程,即DMAIC流程:

● 界定(Define)

界定问题与机会、结果与流程、期限与对象,界定阶段主要针对一个明确的改进机会,一个具体的改进结果,过程的期限以及流程,并明确主要的服务以及顾客。

● 量化(Measure)

用最现实的数据体现问题,并聚焦问题的中心,简单地说,就是发现问题的变量,并且从中找到关键的因素。

● 分析(Analyze)

通过量化分析,从问题中确认关键的因素,为解决问题指明方向。

● 改进(Improve)

针对流程实施改进方案,通常会制定几个不同的改进方案,综合各方意见,选择一个最具有改进价值的方案来实施六西格玛改进。

● 控制(Control)

持续改进过程,解决改进过程中出现的问题,并将良好的效果稳定下来,防止出现倒退。

也就是说,DMAIC流程需要解决这样的几个问题:

我们需要达到什么样的效果?

当前的状态是什么样的?

当前状态与最终效果之间的差距有多大?

如何改进以实现最终的效果?

改进的期限是多少?

当这五个主要问题得以解决时,你会发现企业好像经历了脱胎换骨的变化,从内到外都进行了革新。因为你清楚地看到:产品的质量提高了,流程最大限度地改进了,企业的利润也被提高到了极致,并且整个企业的文化价值观都焕然一新。

学习六西格玛管理,就意味着我们与过去陈旧的管理模式说声再见,迎来全新的真正的现代管理理念。它可以使企业产生真正的质变,为走向强大打下一个雄厚的基础。凡是可以彻底实现六西格玛管理的企业,它们都可以在未来的发展中为自己安上一对有力的翅膀。

企业做不大,团队负责人或老板要承担100%责任。企业做大,老板解放,必须分权、分利、分责。

设计出组织架构图,团队职业生涯规划图,人才晋升与人才复制机制图及年度股权激励方案标准及季度业绩旅游奖励方案,公司内部宣传造势,引爆团队尖叫,真正实现人尽其用,团队狼性十足,自动自发奋战,老板才有机会身心解放。 收起阅读 »

质量管理系统(QMS)-3.帮助企业建立质量知识库

没有哪家企业会有意设计和生产质量不稳定或者质量不达标的产品。

没有哪家企业会选择做赔本的买卖。

但为什么?

上一代产品的问题,在下一代还会出现?

报价的时候,以为合格率会很高,会盈利,结果合格率很低,造成赔钱?

试生产的时候,要花费大量的时间选择产线和机器,工艺改来改去,不仅试产成本很高,还有可能造成交货拖期?

尽管有DFMEA,PFMEA, QFD, DFA,DFM等工具和经验丰富的从业人员,靠记忆力+纸+Excel,总会有遗忘的地方。

如果企业经验丰富的老法师离开,情况会变得更糟糕。这些质量工具也变成的无源之水,无本之木。

如何改变这种现象,公司需要把知识固化下来,形成公司自己的质量知识库。

看一看质量知识库都能做些什么?

举例1

研发部门做新品开发的时候,可能会问质量部门,以前的产品都有哪些质量问题或者投诉,质量部门的人未必能回答的很全面,很可能是脑袋能记住多少就说多少。更糟糕的是,因为企业人员流动性比较大,有些知识和经验还被带走了。对于企业来说,把知识和经验寄希望于某个员工肯定是不保险的,我们需要一个系统,把宝贵的企业知识和经验积累起来。

比如想在南美开发一个新产品。我们可以通过模糊搜索,看一看一共收到多少来自拉美的投诉,都是什么问题,如何整改的。

搜索“南美+咖啡机“,系统会显示这个地方的客户投诉率要远远高于欧洲和北美,同一个样的机器为啥差别如此之大?本来销量就不大,相对运营成本就已经很高了,再加上这么高的客户投诉率,我们即使不考虑企业长期的声誉,就单单从这个产品的利润上计算,也会是负数的。

如果有一个较为完善的客户投诉整改系统,这个系统大概率会告诉您,企业已经发现了奔放的南美人喜欢把牛奶和糖直接加到水箱里面,这样一加热的时候,整个加热管道里面就成了浆糊,不堵塞才怪呢! 如果您还想在南美卖咖啡机,最好在水箱附近显著的位置上写上”不要加牛奶,不要加糖“或者一些其它措施,提前防范。

同样的现象,全球一样的榨橙汁机器,南美的客户投诉更高,达到了骇人的程度,这又是什么原因?

原因也很简单,设计时,一般是给欧洲家庭三四个人使用的,再加上保险系数,七八个人用也没问题。但这个产品一到南美就出问题,因为他们是南欧的后裔,信仰天主教,喜欢大家庭聚会,而且南美橙子又便宜,得,他们就把这个机器当成商用机器,一次聚会能榨半筐橙子,不坏才怪。