检查之重要性

今日2021/9/10教师节,早上我首次开车送女儿上学(之前拼车),快到校门口同车小朋友讲教师节礼物带了吗?

女儿马上反应过来“我的忘记在家了”,我也没回应女儿,送她们到学习门口后,我回来到家里,老婆说“这个女子,我幸幸苦苦做2个晚上,结果今天忘记带学校里”,因昨天晚上我22:00回家,母女俩还在折腾呢!我问老婆怎么不提醒她放书包里呢?女儿坚持不放,理由是放书包里会皱,不好看。3件礼物用纸袋装好就放书包旁边,结果还是落下!

作为一个质量的父亲,每日都在喊,不能漏配件,不能做错!(家事基本不过问)加上老婆照顾小女儿没空去检查东西。即日起,要做3件事,①做点检表;②记录每日漏/犯错的记录;③出发上学前点检 收起阅读 »

女儿马上反应过来“我的忘记在家了”,我也没回应女儿,送她们到学习门口后,我回来到家里,老婆说“这个女子,我幸幸苦苦做2个晚上,结果今天忘记带学校里”,因昨天晚上我22:00回家,母女俩还在折腾呢!我问老婆怎么不提醒她放书包里呢?女儿坚持不放,理由是放书包里会皱,不好看。3件礼物用纸袋装好就放书包旁边,结果还是落下!

作为一个质量的父亲,每日都在喊,不能漏配件,不能做错!(家事基本不过问)加上老婆照顾小女儿没空去检查东西。即日起,要做3件事,①做点检表;②记录每日漏/犯错的记录;③出发上学前点检 收起阅读 »

SPC应用案例

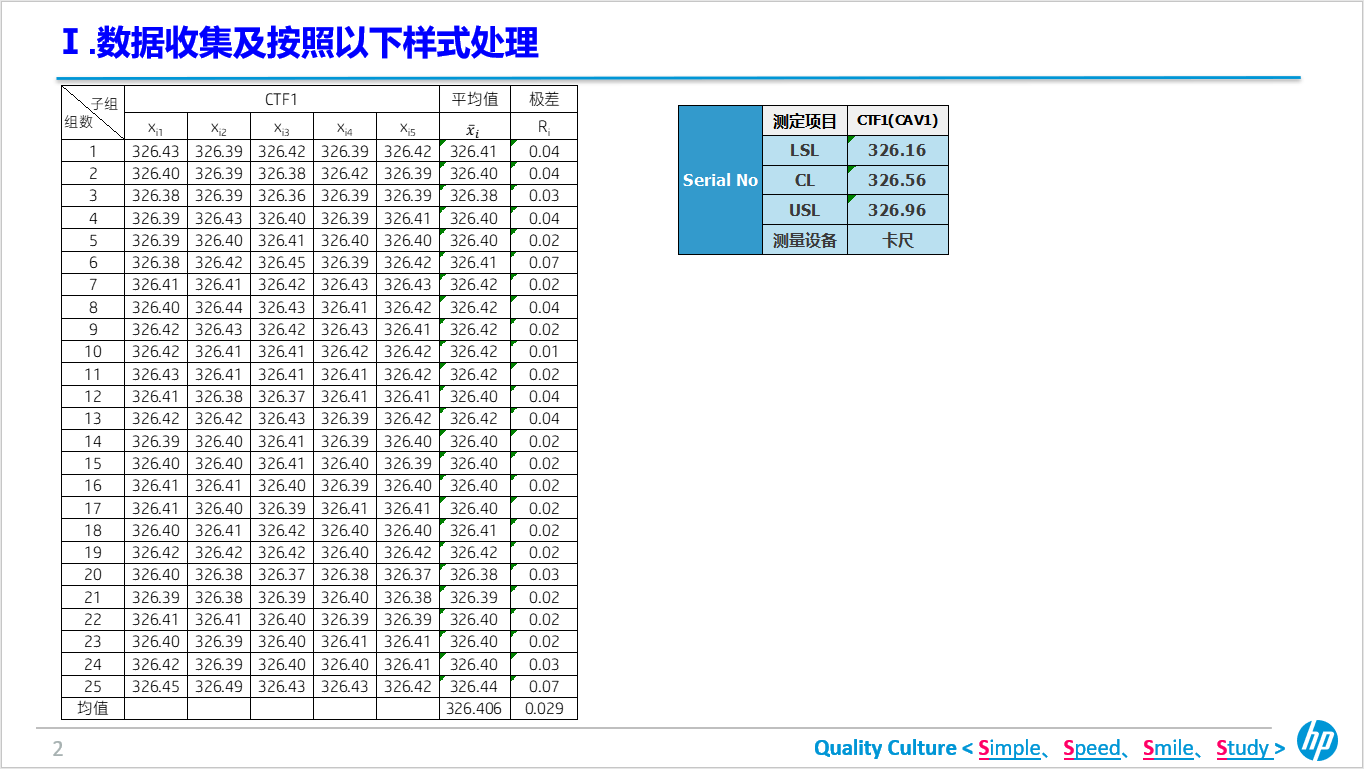

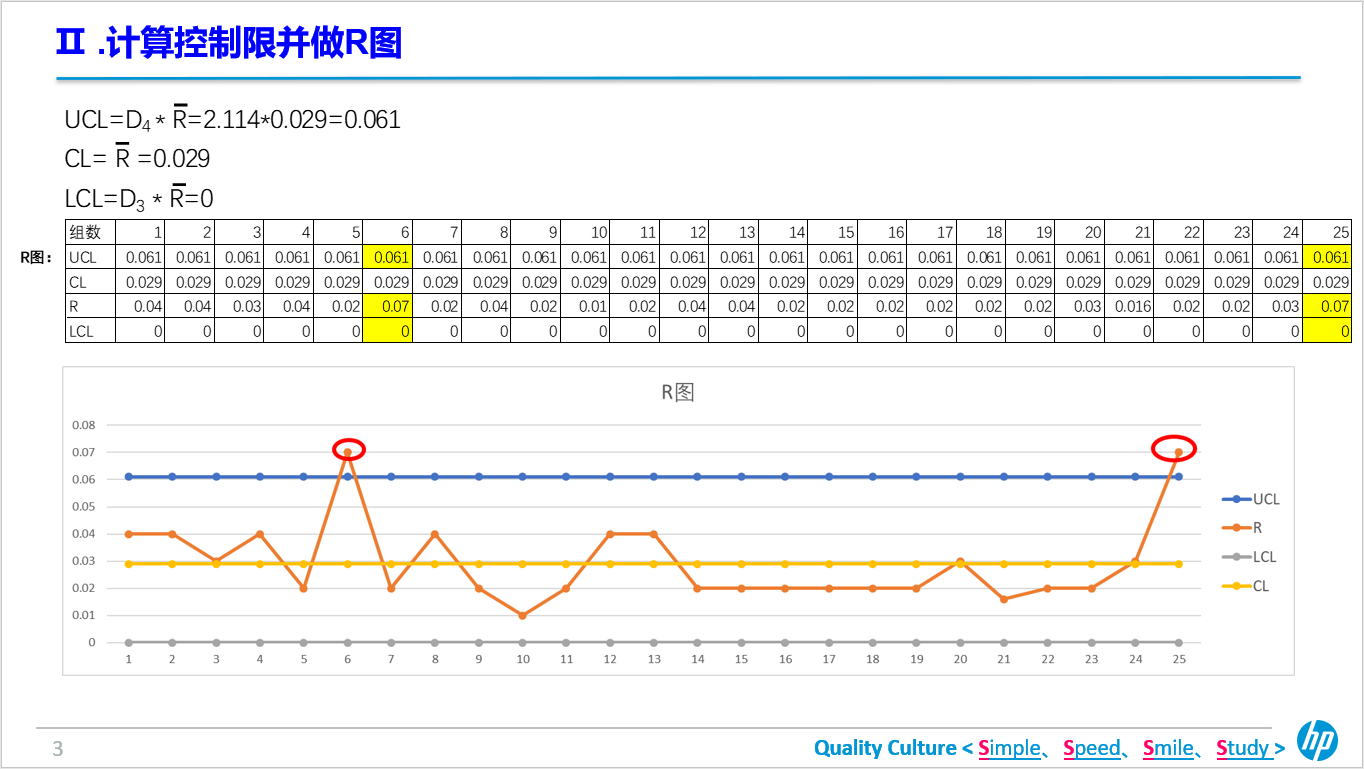

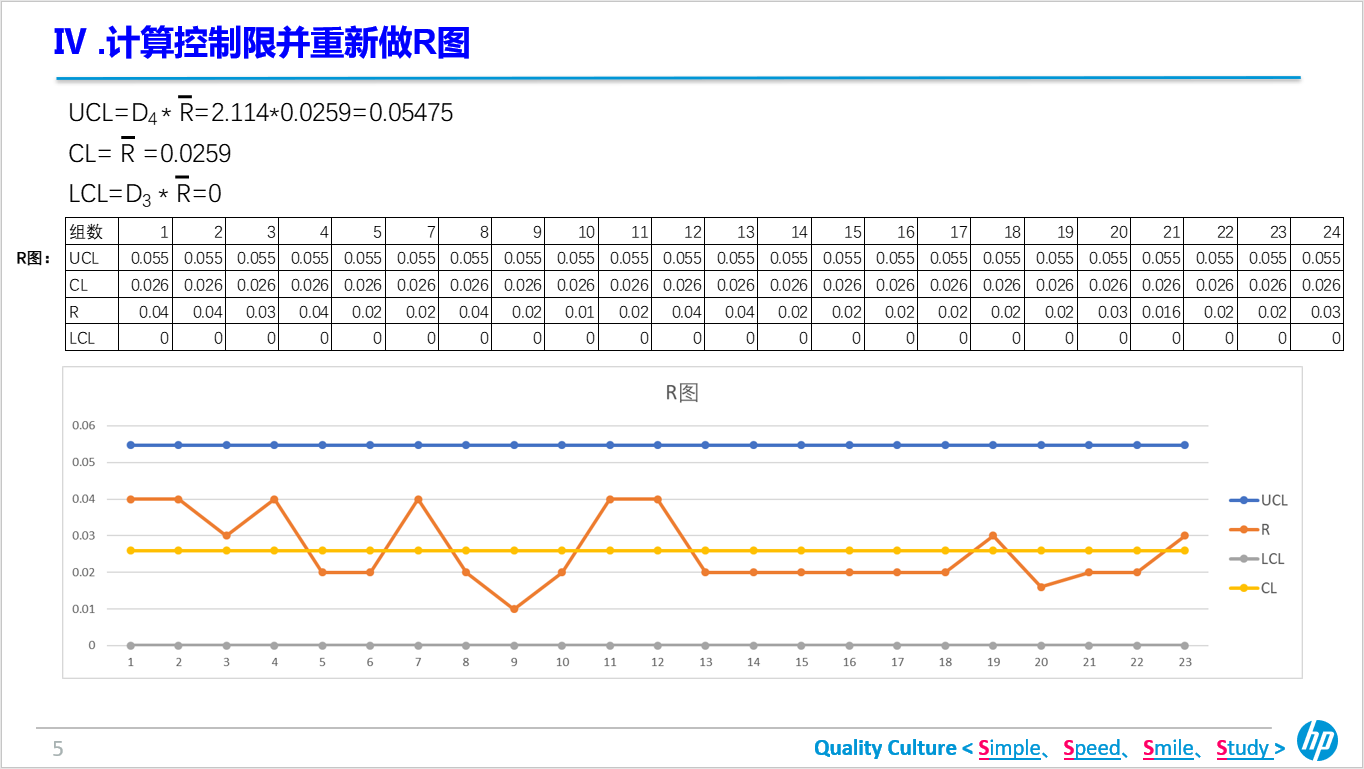

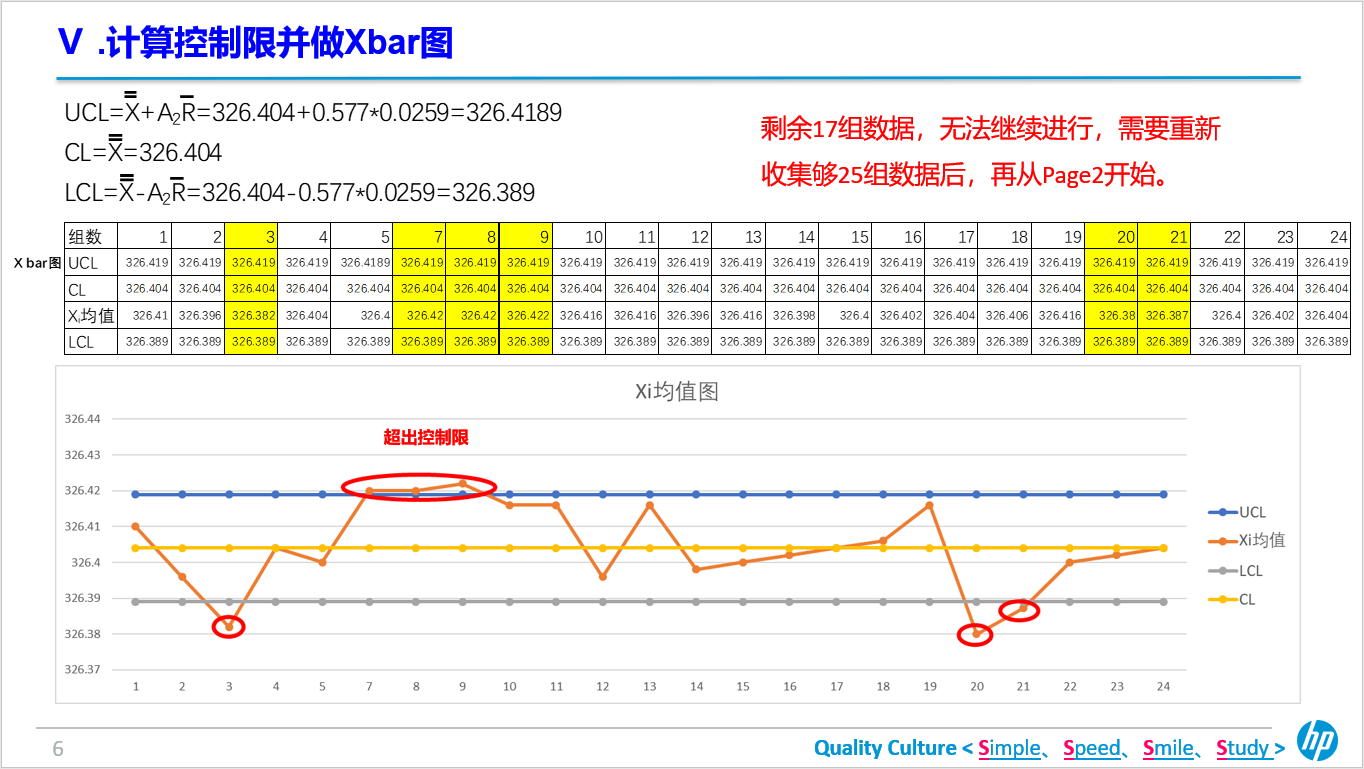

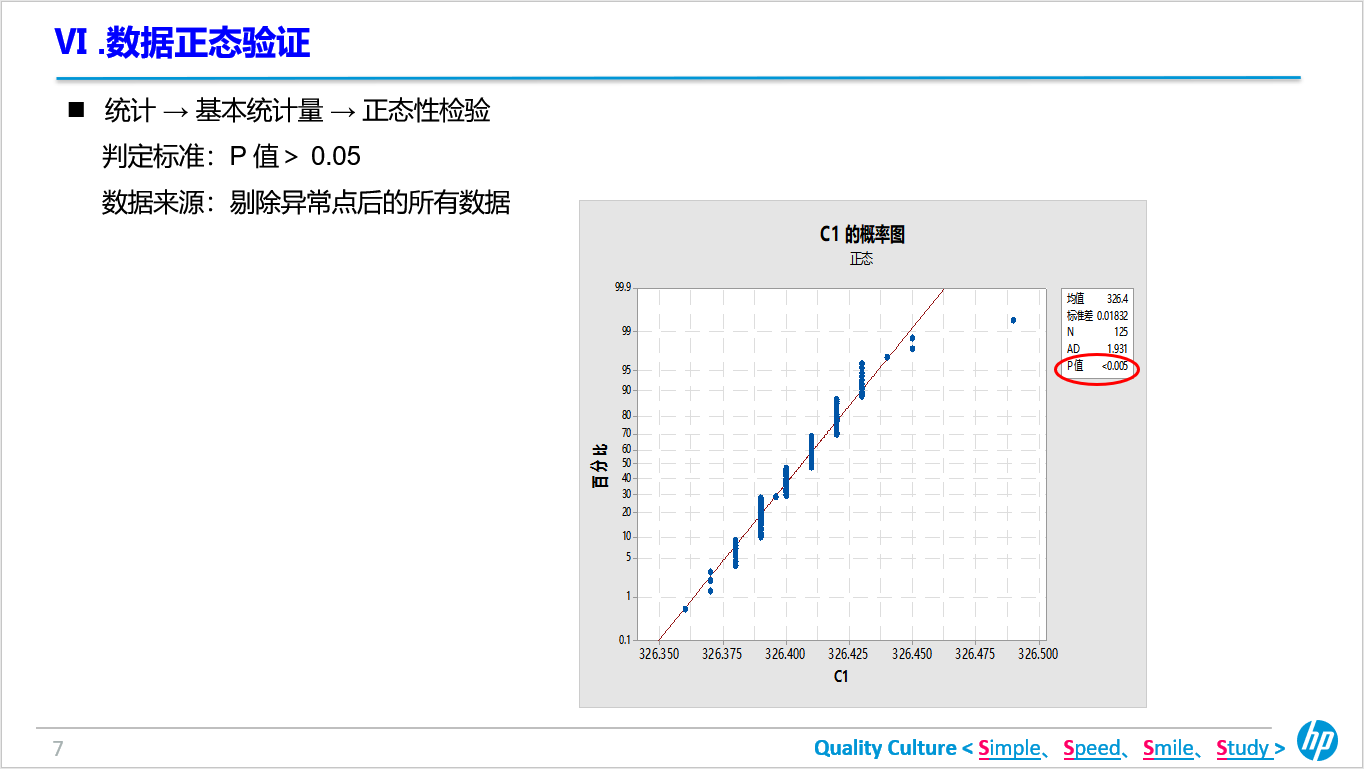

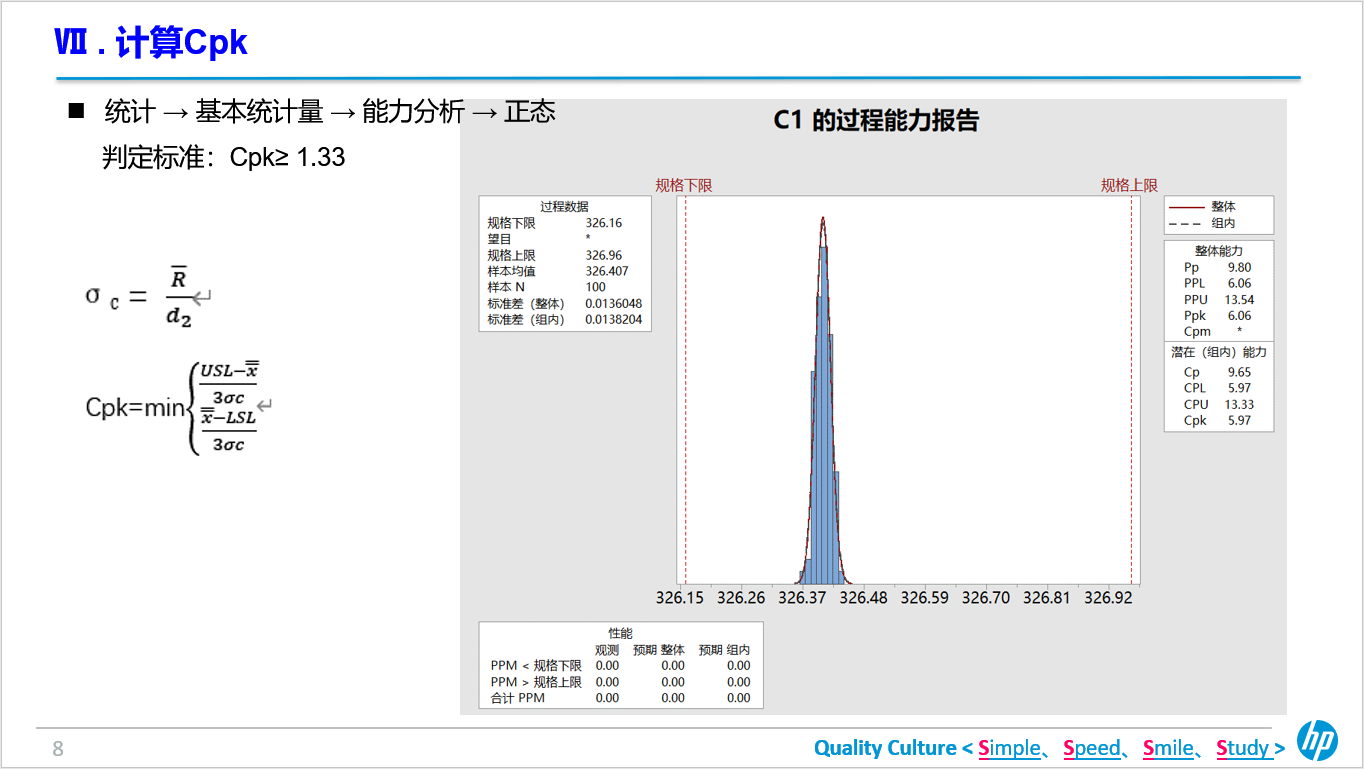

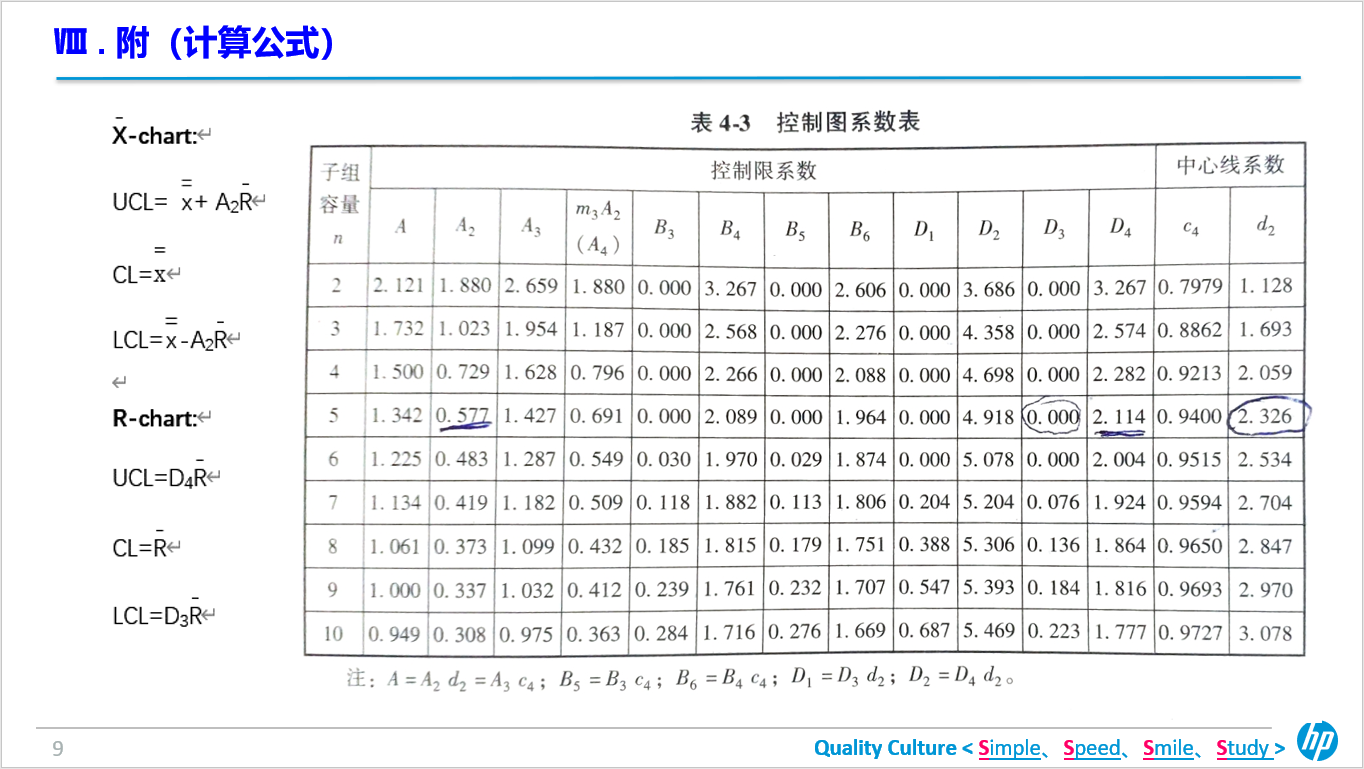

各位大侠好,这是我目前推行的供应商方的SPC管理初步案例

请大家指正,我这样推行的思路对不对。

欢迎大家留言讨论。

图1是其中1个改善案例,

图2是推行的系统化管理一角。

请大家指正,我这样推行的思路对不对。

欢迎大家留言讨论。

图1是其中1个改善案例,

图2是推行的系统化管理一角。

优思学院|"共同原因"和"特殊原因"是什么?

原发表于优思学院知乎号

如果你有看过优思学院关于SPC的六西格玛绿带课程视频,应该会知道在控制界限以内的变异原因,和超出控制界限以外的变异原因两者的区别。这是休哈特(Walter A. Shewhart)博士在 1924年发明第一张质量控制图时,给予的区分,他把两者分别命名为机遇原因(Chance Cause)和非机遇原因(Assignable Cause)。当时的学者为崇敬Shewhart博士把统计学应用在工业上所作的贡献,故亦有称为Shewhart图。

直到1970年,美国的质量管理大师 W. Edwards Deming博士首次应邀访台,在他所发表的学术演讲中,他提出了两个崭新的名词,就是在控制界限以内变异的原因,称为共同原因(Common Cause),超出控制界限以外的变异原因,称为特殊原因(Special Cause)。优思学院看到许多美英等国的质量管理书籍上,也逐渐采用这个名词。尤其近几年来,Deming博士时有新著问世,声望陡增,已成为质量管理界中之牛耳。

我们当时都以为Deming博士把共同原因来代替机遇原因,特殊原因来代替非机遇原因,无非是取其浅显达意,容易明白而已。而且一直以为这两个名词是相等的(即:共同原因 = 机遇原因,特殊原因 = 非机遇原因),没有再去作进一步的研究。

近十年来,美国新出版的质量管理书籍很多,也曾讨论过这些名词的问题,才知道这两个名词并不完全相等,因为Shewhart和Deming两人的出发点,并不一样。兹就读书所得,说明于次。

Shewhart博士的观念是着眼于制程中的变异,凡是在控制下的变异(Controlled Variation),可以认为是稳定(Stable)而经常存在的,所以称之为机遇原因,亦有人称之为无法避免之原因(Unavoidable Cause)者。这种变异是制程中固有的(Inherent)的变异,如果要把它减少(或减小),制程亦必随之而变动。

至于制程中不能控制的变异(Uncontrolled Variation),是随时在变动,既不稳定,亦非经常存在,并不是制程中的一部分。这种不稳定的性质,使制程不能按照预定的目标操作,致产生过多的变异(Excess Variation)。这种变异原因称为非机遇原因,应该可以把这种变异原因找出来,并加以消除掉,使制程回复正常。故这种原因亦有称之为可避免之原因(Avoidable Cause)者。

上述两种方法,都可以用来改进制程,但基本上是不同的。前者是去修改(改善) (Modify)一个经常而稳定的制程,而后者是去创造(Create)一个经常而稳定的制程。到底要采用那一种方法?就要看制程中的变异而定。因此,改进制程的首要步骤,是先要决定制程中有无不能控制的变异原因存在。而Shewhart的质量控制图是根据机率原理和统计学而来的,正是判断制程中有无不能控制的变异原因的有效利器。

至于Deming博士,他的着眼点是放在:谁该对这种变异负责?于是创造了共同原因和特殊原因这两个名词。

共同原因的变异是存在于制造系统(System)或控制良好的系统中。优思学院认为因为这种变异是属于系统内的,所以应该由控制这一系统的人员来负责,那即是:经理人员─特别是高阶层的经理人员。共同原因的变异仅祇能由经理阶层人员采取行动,才能把它移除掉。

特殊原因的变异在本质上是局部的。Deming博士曾说过,他喜欢用〝特殊〞这个形容词来指特定的一群作业员,或特定的某一位作业员,或特定的机器,或特定的局部环境等所造成的特殊原因。他并说,名词并不重要,重要的是观念。一般都能从发生问题的那一特定阶层人员,就可自行找出原因,采取行动,并把困扰的问题消除掉。

这些非机遇原因可以由作业员或那一部分的领班来采取行动。 而共同原因却不然,它可以是机遇原因,也可以是非机遇原因。无论在那一种情况,都是系统上发生的错误(Faults),仅祇能由经理阶层人员采取行动,才能改正过来。 Deming博士是着重在谁该对这种不同型式的变异负责,现在优思学院可以用一句话来说明他的观念:减少任何一个质量特性(如厚度,或绩效等)的变异,不管这个质量特性是否在控制状态之下,甚至只有少数几个或没有不良品产生,都认为是良好的管理。 〝零缺点〞并不能算够好。

工业界必须做到比符合规格还要来得好。经理人员要去研究制程,并且应该去找寻变异的来源,进而把它消除掉,以经常改进产品。质量控制图正是用来找出这些来源的有效利器。当制程中的变异减小后,则零件将更为相似,产品亦将愈佳。这些都是Deming博士在1950年带给日本人的金玉良言,日本人懂得这些话,经过了石川一郎(按:即石川馨氏之尊翁)及小柳贤一等继续不断地努力,才奠定了实施SQC成功的基础。

现在,将再介绍另一个观念(Concept),那就是:工程上(Engineering)对变异的观念,和Shewhart博士(包括Deming博士)对变异的观念,两者完全不同。工程上对变异的观念,其目的是要求产品能符合规格,不管产品中的变异有多大,只要在规格范围以内,就尽可能地让它去变化(Vary)。如果结果是在规格范围以内,就认为是〝够好〞了。而Shewhart博士观念的目的,是要制程经常稳定一致(Consistency),结果自然是产品尽可能地稳定一致了。因为它们的目的不同,结果也就随之而不同。优思学院认为我们没有必要把这两种观念加以协调。经理人员必须采用其中之一,作为生产制程的指导原则:仅只要求符合规格,还是继续不断地改进制程。

经理人员在工业革命时期就开始采用第一种观念了。大约经过了200年以后,这个目的仍没有达到。因为我们仅仅把目标放在符合规格上,结果却缺乏进步。这就没有理由使人相信将来会有什么进步的缘故。

另一方面,根据日本的经验,应用了Shewhart博士的观念之后,证明了持续不断地改进制程,使得日本的工业产品提高了它们的质量,也提高了它们的生产力。结果,不再局限于以符合规格为满足,而是在持续不断地改进途程中前进。

优思学院认为要产品完全符合规格,唯有持续不断地改进制程,而且仅只有当经理人员用言词和行动来支持这个目标时,才会获得质量和生产力的增加。

收起阅读 »

如果你有看过优思学院关于SPC的六西格玛绿带课程视频,应该会知道在控制界限以内的变异原因,和超出控制界限以外的变异原因两者的区别。这是休哈特(Walter A. Shewhart)博士在 1924年发明第一张质量控制图时,给予的区分,他把两者分别命名为机遇原因(Chance Cause)和非机遇原因(Assignable Cause)。当时的学者为崇敬Shewhart博士把统计学应用在工业上所作的贡献,故亦有称为Shewhart图。

直到1970年,美国的质量管理大师 W. Edwards Deming博士首次应邀访台,在他所发表的学术演讲中,他提出了两个崭新的名词,就是在控制界限以内变异的原因,称为共同原因(Common Cause),超出控制界限以外的变异原因,称为特殊原因(Special Cause)。优思学院看到许多美英等国的质量管理书籍上,也逐渐采用这个名词。尤其近几年来,Deming博士时有新著问世,声望陡增,已成为质量管理界中之牛耳。

我们当时都以为Deming博士把共同原因来代替机遇原因,特殊原因来代替非机遇原因,无非是取其浅显达意,容易明白而已。而且一直以为这两个名词是相等的(即:共同原因 = 机遇原因,特殊原因 = 非机遇原因),没有再去作进一步的研究。

近十年来,美国新出版的质量管理书籍很多,也曾讨论过这些名词的问题,才知道这两个名词并不完全相等,因为Shewhart和Deming两人的出发点,并不一样。兹就读书所得,说明于次。

Shewhart博士的观念是着眼于制程中的变异,凡是在控制下的变异(Controlled Variation),可以认为是稳定(Stable)而经常存在的,所以称之为机遇原因,亦有人称之为无法避免之原因(Unavoidable Cause)者。这种变异是制程中固有的(Inherent)的变异,如果要把它减少(或减小),制程亦必随之而变动。

至于制程中不能控制的变异(Uncontrolled Variation),是随时在变动,既不稳定,亦非经常存在,并不是制程中的一部分。这种不稳定的性质,使制程不能按照预定的目标操作,致产生过多的变异(Excess Variation)。这种变异原因称为非机遇原因,应该可以把这种变异原因找出来,并加以消除掉,使制程回复正常。故这种原因亦有称之为可避免之原因(Avoidable Cause)者。

上述两种方法,都可以用来改进制程,但基本上是不同的。前者是去修改(改善) (Modify)一个经常而稳定的制程,而后者是去创造(Create)一个经常而稳定的制程。到底要采用那一种方法?就要看制程中的变异而定。因此,改进制程的首要步骤,是先要决定制程中有无不能控制的变异原因存在。而Shewhart的质量控制图是根据机率原理和统计学而来的,正是判断制程中有无不能控制的变异原因的有效利器。

至于Deming博士,他的着眼点是放在:谁该对这种变异负责?于是创造了共同原因和特殊原因这两个名词。

共同原因的变异是存在于制造系统(System)或控制良好的系统中。优思学院认为因为这种变异是属于系统内的,所以应该由控制这一系统的人员来负责,那即是:经理人员─特别是高阶层的经理人员。共同原因的变异仅祇能由经理阶层人员采取行动,才能把它移除掉。

特殊原因的变异在本质上是局部的。Deming博士曾说过,他喜欢用〝特殊〞这个形容词来指特定的一群作业员,或特定的某一位作业员,或特定的机器,或特定的局部环境等所造成的特殊原因。他并说,名词并不重要,重要的是观念。一般都能从发生问题的那一特定阶层人员,就可自行找出原因,采取行动,并把困扰的问题消除掉。

这些非机遇原因可以由作业员或那一部分的领班来采取行动。 而共同原因却不然,它可以是机遇原因,也可以是非机遇原因。无论在那一种情况,都是系统上发生的错误(Faults),仅祇能由经理阶层人员采取行动,才能改正过来。 Deming博士是着重在谁该对这种不同型式的变异负责,现在优思学院可以用一句话来说明他的观念:减少任何一个质量特性(如厚度,或绩效等)的变异,不管这个质量特性是否在控制状态之下,甚至只有少数几个或没有不良品产生,都认为是良好的管理。 〝零缺点〞并不能算够好。

工业界必须做到比符合规格还要来得好。经理人员要去研究制程,并且应该去找寻变异的来源,进而把它消除掉,以经常改进产品。质量控制图正是用来找出这些来源的有效利器。当制程中的变异减小后,则零件将更为相似,产品亦将愈佳。这些都是Deming博士在1950年带给日本人的金玉良言,日本人懂得这些话,经过了石川一郎(按:即石川馨氏之尊翁)及小柳贤一等继续不断地努力,才奠定了实施SQC成功的基础。

现在,将再介绍另一个观念(Concept),那就是:工程上(Engineering)对变异的观念,和Shewhart博士(包括Deming博士)对变异的观念,两者完全不同。工程上对变异的观念,其目的是要求产品能符合规格,不管产品中的变异有多大,只要在规格范围以内,就尽可能地让它去变化(Vary)。如果结果是在规格范围以内,就认为是〝够好〞了。而Shewhart博士观念的目的,是要制程经常稳定一致(Consistency),结果自然是产品尽可能地稳定一致了。因为它们的目的不同,结果也就随之而不同。优思学院认为我们没有必要把这两种观念加以协调。经理人员必须采用其中之一,作为生产制程的指导原则:仅只要求符合规格,还是继续不断地改进制程。

经理人员在工业革命时期就开始采用第一种观念了。大约经过了200年以后,这个目的仍没有达到。因为我们仅仅把目标放在符合规格上,结果却缺乏进步。这就没有理由使人相信将来会有什么进步的缘故。

另一方面,根据日本的经验,应用了Shewhart博士的观念之后,证明了持续不断地改进制程,使得日本的工业产品提高了它们的质量,也提高了它们的生产力。结果,不再局限于以符合规格为满足,而是在持续不断地改进途程中前进。

优思学院认为要产品完全符合规格,唯有持续不断地改进制程,而且仅只有当经理人员用言词和行动来支持这个目标时,才会获得质量和生产力的增加。

收起阅读 »

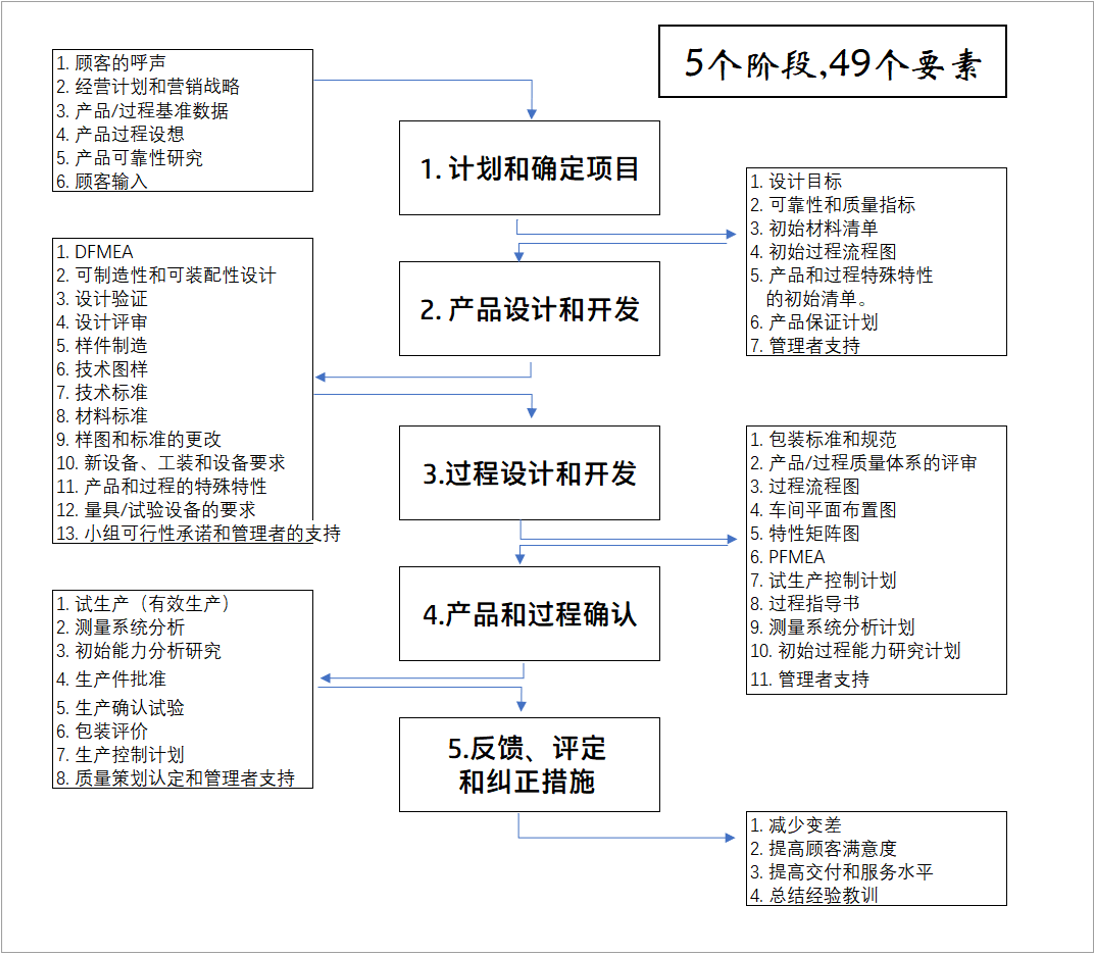

APQP 五大阶段简介

第一阶段 计划和确定项目阶段

这一阶段是了解顾客的需要和期望,决定要开发的产品/项目 并确定产品/项目开发计划的阶段。

第二阶段 产品的设计和开发阶段

这一阶段要完成全部产品图样和设计文件,并通过样件试制和试验,验证产品图样和设计文件的正确性、产品的适用性和可靠性、产品满足顾客要求的程度。

这一阶段还要完成初始可行性分析,以评定制造过程中可能发生的潜在问题。

在进行产品设计时,不仅要考虑产品功能、性能方面的要求,还要考虑成本、进度、质量、可靠性、生产节拍等多方面的要求。在设计的适当阶段要进行设计评审。

第三阶段 过程的设计和开发阶段

过程的设计和开发,就是我们平常所说的工艺准备。这一阶段的工作是开发一个有效的制造系统,包括编制工艺文件、试生产控制计划等。

IATF 16949 对过程设计和开发的输出有明确的规定:制造过程设计输出应以能够对照设计输入进行验证和确认的方式提出。

第四阶段 产品和过程的确认阶段

产品和过程的确认阶段,是通过小批量试生产对制造过程进行确认的工作阶段。

小批量试制的任务是验证工艺(过程流程图、控制计划、过程指导书等)和工装。

小批量试制要在正式生产线上进行,要使用设计所要求的各种工装,要采用生产组织和劳动组织。

小批量试制的数量,依顾客的要求和企业的情况而定,少则几十台,多则上千台。小批试制前要做好充分准备,小批试制后要做好总结和检查工作。

第五阶段 反馈、评定和纠正措施阶段

反馈、评定和纠正措施阶段,是根据生产过程、产品使用、交付服务中得到的信息,改进产品质量策划中的不足,提高顾客满意程度的阶段。

收起阅读 »

这一阶段是了解顾客的需要和期望,决定要开发的产品/项目 并确定产品/项目开发计划的阶段。

第二阶段 产品的设计和开发阶段

这一阶段要完成全部产品图样和设计文件,并通过样件试制和试验,验证产品图样和设计文件的正确性、产品的适用性和可靠性、产品满足顾客要求的程度。

这一阶段还要完成初始可行性分析,以评定制造过程中可能发生的潜在问题。

在进行产品设计时,不仅要考虑产品功能、性能方面的要求,还要考虑成本、进度、质量、可靠性、生产节拍等多方面的要求。在设计的适当阶段要进行设计评审。

第三阶段 过程的设计和开发阶段

过程的设计和开发,就是我们平常所说的工艺准备。这一阶段的工作是开发一个有效的制造系统,包括编制工艺文件、试生产控制计划等。

IATF 16949 对过程设计和开发的输出有明确的规定:制造过程设计输出应以能够对照设计输入进行验证和确认的方式提出。

第四阶段 产品和过程的确认阶段

产品和过程的确认阶段,是通过小批量试生产对制造过程进行确认的工作阶段。

小批量试制的任务是验证工艺(过程流程图、控制计划、过程指导书等)和工装。

小批量试制要在正式生产线上进行,要使用设计所要求的各种工装,要采用生产组织和劳动组织。

小批量试制的数量,依顾客的要求和企业的情况而定,少则几十台,多则上千台。小批试制前要做好充分准备,小批试制后要做好总结和检查工作。

第五阶段 反馈、评定和纠正措施阶段

反馈、评定和纠正措施阶段,是根据生产过程、产品使用、交付服务中得到的信息,改进产品质量策划中的不足,提高顾客满意程度的阶段。

收起阅读 »

优思学院|供应商质量工程师(SQE)是做什么的?

原发表于优思学院知乎帐号

供应商质量工程师(Supplier Quality Engineer)是评估供应商质量并确保所有产品无缺陷的专职人员。他们会在制造、物流和供应链管理等过程之间工作,审查和评估制造的程序和流程。他们需要对这些过程细节有敏锐的洞察力。

供应商质量工程师要维护与供应商质量有关的详细报告。他们还要向供应商和其组织内的决策者提供技术指导和建议。他们在供应商和高级管理层之间进行沟通工作,以确定供应质量方面的问题,并为流程的提升和改进提供指导和意见,所以,供应商质量工程师是需要有分析能力、沟通能力、批判性思维能力等等才会做到理想的成绩。

一般公司要请供应商质量工程师的话,都会期望他们拥有工程、科学或物流方面的本科学历,或者曾接受过六西格玛绿带或者黑带训练,以及在制造业方面拥有相当的经验,对制造和工程的技术方面有深入的了解,并有能力提供指导以提高工艺效率。

供应商质量工程师都有一些不同的技能或者关键词,通过查看他们的简历,优思学院发现在这些简历中,10.1%的简历出现供应商绩效,而8.1%的简历包括过程控制,5.1%的简历出现六西格玛,从中大概可以知道他们的工作经历和技能大概是些什么吧。

以下列举一个招聘的案例,案例來自前程无忧:

Supplier Quality Engineer 供应商质量工程师

Common Duties and Responsibilities:

1. Lead the root cause investigation and define corrective/preventive actions by coordinating cross-functional team to solve problems and prevent issue reoccurrence

协调跨部门进行合作,调查分析重大质量问题并系统化的制订对应的纠正预防措施,避免问题重复发生

2. Launch and drive quality campaigns, establish a systematic quality improvement & preventive mechanism to minimize issues occurrence

发起并推进质量改善活动,建立系统化的质量改善和预防机制以减少质量问题的发生

3. Optimize and consolidate quality process based on customer complaint or internal quality non-conforming

基于客户投诉或其它内部质量问题对流程进行优化

4. Travel to customer for on-site deep root cause analysis and investigation for critical complaint, work out solutions and actions by working with service engineer or TS team

前往客户端对重大质量问题进行现场分析和调查,与服务工程师或TS团队制订问题的解决方案及改善措施

5. Control quality cost of internal issue and customer complaint

控制内部质量问题及客户投诉的质量成本

6. Understand and implement company culture and quality policy

理解并落实公司文化和质量方针

7. Fulfill other tasks which are assigned by Quality Manager

完成质量经理分配的其它任务1. Lead the root cause investigation and define corrective/preventive actions by coordinating cross functional team to solve problem and prevent issue reoccurrence

协调跨部门进行合作,调查分析重大质量问题并系统化的制订对应的纠正预防措施,避免问题重复发生

2. Launch and drive quality campaigns, establish a systematic quality improvement & preventive mechanism to minimize issues occurrence

发起并推进质量改善活动,建立系统化的质量改善和预防机制以减少质量问题的发生

3. Optimize and consolidate quality process based on customer complaint or internal quality non-conforming

基于客户投诉或其它内部质量问题对流程进行优化

4. Travel to customer for on-site deep root cause analysis and investigation for critical complaint, work out solutions and actions by working with service engineer or TS team

前往客户端对重大质量问题进行现场分析和调查,与服务工程师或TS团队制订问题的解决方案及改善措施

5. Control quality cost of internal issue and customer complaint

控制内部质量问题及客户投诉的质量成本

6. Understand and implement company culture and quality policy

理解并落实公司文化和质量方针

7. Fulfill other tasks which are assigned by Quality Manager

完成质量经理分配的其它任务

QUALIFICATIONS:

1. More than 5 years quality field working experience, Hold bachelor’s degree with mechanical or equivalent major

5年及以上的质量相关领域工作经验,机械或其它同类专业本科学历

2. Familiar with quality 7 tools,8D reports and other quality control/improvement tools, six sigma knowledge is plus

熟悉质量七大手法,8D报告等质量控制及改善工具,具备六西格玛管理相关知识优先

3. Excellent ability of mechanical drawing reading, familiar with GD&T

较好的机械读图能力,熟悉GD&T

4. Capable to use general measuring tools and equipment, CMM experience is preferre

具备通用检验量具、仪器以及三坐标的使用能力

5. Good quality sense and troubleshooting skills, capable to solve problem with a good teamwork

较好的质量意识及问题分析解决能力,拥有较强的团队协作解决问题的能力

6. Understand QMS(eg. ISO9001) requirement

理解QMS(如:ISO9001)质量管理体系要求

7. Solid ability of MS office implementation, spoken and written English is required

熟练的使用MS office软件,能使用英语进行基本的对话和书写沟通

從這個案例可知,供應商質量工程師的要求不低,不過,當中有一句提到:熟悉质量七大手法,8D报告等质量控制及改善工具,具备六西格玛管理相关知识优先,所以,这就是优思学院经常鼓励学生学好六西格玛的原因,像"具备六西格玛管理相关知识优先"类似的说法,其实很多职位职业的招聘广告中也经常看到,不是说你学过六西格玛他们就必定会请你,但至少你比没有学过的人的机会高更多!

如果你有兴趣成为一名供应商质量工程师(SQE),那就要多下苦工了! 收起阅读 »

供应商质量工程师(Supplier Quality Engineer)是评估供应商质量并确保所有产品无缺陷的专职人员。他们会在制造、物流和供应链管理等过程之间工作,审查和评估制造的程序和流程。他们需要对这些过程细节有敏锐的洞察力。

供应商质量工程师要维护与供应商质量有关的详细报告。他们还要向供应商和其组织内的决策者提供技术指导和建议。他们在供应商和高级管理层之间进行沟通工作,以确定供应质量方面的问题,并为流程的提升和改进提供指导和意见,所以,供应商质量工程师是需要有分析能力、沟通能力、批判性思维能力等等才会做到理想的成绩。

一般公司要请供应商质量工程师的话,都会期望他们拥有工程、科学或物流方面的本科学历,或者曾接受过六西格玛绿带或者黑带训练,以及在制造业方面拥有相当的经验,对制造和工程的技术方面有深入的了解,并有能力提供指导以提高工艺效率。

供应商质量工程师都有一些不同的技能或者关键词,通过查看他们的简历,优思学院发现在这些简历中,10.1%的简历出现供应商绩效,而8.1%的简历包括过程控制,5.1%的简历出现六西格玛,从中大概可以知道他们的工作经历和技能大概是些什么吧。

以下列举一个招聘的案例,案例來自前程无忧:

Supplier Quality Engineer 供应商质量工程师

Common Duties and Responsibilities:

1. Lead the root cause investigation and define corrective/preventive actions by coordinating cross-functional team to solve problems and prevent issue reoccurrence

协调跨部门进行合作,调查分析重大质量问题并系统化的制订对应的纠正预防措施,避免问题重复发生

2. Launch and drive quality campaigns, establish a systematic quality improvement & preventive mechanism to minimize issues occurrence

发起并推进质量改善活动,建立系统化的质量改善和预防机制以减少质量问题的发生

3. Optimize and consolidate quality process based on customer complaint or internal quality non-conforming

基于客户投诉或其它内部质量问题对流程进行优化

4. Travel to customer for on-site deep root cause analysis and investigation for critical complaint, work out solutions and actions by working with service engineer or TS team

前往客户端对重大质量问题进行现场分析和调查,与服务工程师或TS团队制订问题的解决方案及改善措施

5. Control quality cost of internal issue and customer complaint

控制内部质量问题及客户投诉的质量成本

6. Understand and implement company culture and quality policy

理解并落实公司文化和质量方针

7. Fulfill other tasks which are assigned by Quality Manager

完成质量经理分配的其它任务1. Lead the root cause investigation and define corrective/preventive actions by coordinating cross functional team to solve problem and prevent issue reoccurrence

协调跨部门进行合作,调查分析重大质量问题并系统化的制订对应的纠正预防措施,避免问题重复发生

2. Launch and drive quality campaigns, establish a systematic quality improvement & preventive mechanism to minimize issues occurrence

发起并推进质量改善活动,建立系统化的质量改善和预防机制以减少质量问题的发生

3. Optimize and consolidate quality process based on customer complaint or internal quality non-conforming

基于客户投诉或其它内部质量问题对流程进行优化

4. Travel to customer for on-site deep root cause analysis and investigation for critical complaint, work out solutions and actions by working with service engineer or TS team

前往客户端对重大质量问题进行现场分析和调查,与服务工程师或TS团队制订问题的解决方案及改善措施

5. Control quality cost of internal issue and customer complaint

控制内部质量问题及客户投诉的质量成本

6. Understand and implement company culture and quality policy

理解并落实公司文化和质量方针

7. Fulfill other tasks which are assigned by Quality Manager

完成质量经理分配的其它任务

QUALIFICATIONS:

1. More than 5 years quality field working experience, Hold bachelor’s degree with mechanical or equivalent major

5年及以上的质量相关领域工作经验,机械或其它同类专业本科学历

2. Familiar with quality 7 tools,8D reports and other quality control/improvement tools, six sigma knowledge is plus

熟悉质量七大手法,8D报告等质量控制及改善工具,具备六西格玛管理相关知识优先

3. Excellent ability of mechanical drawing reading, familiar with GD&T

较好的机械读图能力,熟悉GD&T

4. Capable to use general measuring tools and equipment, CMM experience is preferre

具备通用检验量具、仪器以及三坐标的使用能力

5. Good quality sense and troubleshooting skills, capable to solve problem with a good teamwork

较好的质量意识及问题分析解决能力,拥有较强的团队协作解决问题的能力

6. Understand QMS(eg. ISO9001) requirement

理解QMS(如:ISO9001)质量管理体系要求

7. Solid ability of MS office implementation, spoken and written English is required

熟练的使用MS office软件,能使用英语进行基本的对话和书写沟通

從這個案例可知,供應商質量工程師的要求不低,不過,當中有一句提到:熟悉质量七大手法,8D报告等质量控制及改善工具,具备六西格玛管理相关知识优先,所以,这就是优思学院经常鼓励学生学好六西格玛的原因,像"具备六西格玛管理相关知识优先"类似的说法,其实很多职位职业的招聘广告中也经常看到,不是说你学过六西格玛他们就必定会请你,但至少你比没有学过的人的机会高更多!

如果你有兴趣成为一名供应商质量工程师(SQE),那就要多下苦工了! 收起阅读 »

优思学院|权力下放,给下属自由发挥的空间

原发表于优思学院知乎号

权力下放,给下属自由发挥的空间 - 优思学院任何管理者或者领导者都应该知道,权力下放,给下属自由发挥的空间,是让公司成长的重要要素。

在企业管理中,管理者即使有三头六臂,也不可能事必躬亲、独揽一切。因此,必须学会适时地把权力下放给下属。但是有些管理者把权力下放给下属之后,又担心下属不能把工作做好,于是想方设法去干涉、去过问。殊不知,这样做犯了授权大忌。而明智的管理者会充分信任下属,给下属自由发挥的空间。

我们回顾百年的管理发展史,大多数运行良好的组织所采用的基本管理措施和方法几乎相同,科学的管理原则、线表质量控制基础、目标管理、六西格码企业管理战略、权力下放和企业再造 ,或者战略规划模型是一样的。

北欧航空公司存在一些陈规陋习,公司董事长卡尔松先生通过权力下放,给部下充分的信任和活动自由,很好地实现了改革,振兴了公司。

一开始,卡尔松的目标是让北欧航空公司成为欧洲最准时的航空公司,为了实现这个目标。他到处寻找合适的人来负责此事,最后聘请了一位知名的六西格玛管理顾问。卡尔松对他说:“你能告诉我,怎样才能让我们的公司成为北欧最准时的航空公司吗?”管理顾问说:“容我思考一周。”

一周后,管理顾问告诉卡尔松:“我可以帮你的公司成为北欧最准时的航空公司,但我可能要花六个月时间,还可能花掉你一百六十万美元。”

卡尔松说:“太好了,请继续说下去。”因为他估计要花八百万美元的代价,管理顾问说:

“我这里有一份汇报资料,详细地说明了到底应该怎么做。”

卡尔松说:“不必汇报了,你放手去做好了。”大约四个半月后,管理顾问给了卡尔松这几个月来的成绩报告,这个时候公司已经成为北欧最准时的航空公司。但管理顾问还告诉卡尔松一个好消息:他帮公司节省了一百六十万美元经费中的六十万美元,总共只花了一百万美元。

管理者在权力下放之后,对下属保持信任,给下属留有自由发挥的空间,有利于调动下属的工作积极性,增强其责任感,还有利于改善双方之间的关系,从而营造合作共事的和谐氛围。通过授权,不仅可以让下属拥有一定的权力和自由,而且也分担了相应的责任,从而调动下属的工作主动性。

作为管理者,在权力下放之后,应该给下属多留一点发挥空间,而不是处处干涉,事事过问,否则,下属的才华就可能被埋没,下属的创意就可能被否决。只有给下属自由发挥的空间,才能让下属充分施展自己的才能。

一般,公司高层领导会下放权力至六西格玛黑带,让黑带领导团队作出改善,细节不过问,但高层领导需要知道项目进度,同时需要在必要时提供资源上的协助。

收起阅读 »

权力下放,给下属自由发挥的空间 - 优思学院任何管理者或者领导者都应该知道,权力下放,给下属自由发挥的空间,是让公司成长的重要要素。

在企业管理中,管理者即使有三头六臂,也不可能事必躬亲、独揽一切。因此,必须学会适时地把权力下放给下属。但是有些管理者把权力下放给下属之后,又担心下属不能把工作做好,于是想方设法去干涉、去过问。殊不知,这样做犯了授权大忌。而明智的管理者会充分信任下属,给下属自由发挥的空间。

我们回顾百年的管理发展史,大多数运行良好的组织所采用的基本管理措施和方法几乎相同,科学的管理原则、线表质量控制基础、目标管理、六西格码企业管理战略、权力下放和企业再造 ,或者战略规划模型是一样的。

北欧航空公司存在一些陈规陋习,公司董事长卡尔松先生通过权力下放,给部下充分的信任和活动自由,很好地实现了改革,振兴了公司。

一开始,卡尔松的目标是让北欧航空公司成为欧洲最准时的航空公司,为了实现这个目标。他到处寻找合适的人来负责此事,最后聘请了一位知名的六西格玛管理顾问。卡尔松对他说:“你能告诉我,怎样才能让我们的公司成为北欧最准时的航空公司吗?”管理顾问说:“容我思考一周。”

一周后,管理顾问告诉卡尔松:“我可以帮你的公司成为北欧最准时的航空公司,但我可能要花六个月时间,还可能花掉你一百六十万美元。”

卡尔松说:“太好了,请继续说下去。”因为他估计要花八百万美元的代价,管理顾问说:

“我这里有一份汇报资料,详细地说明了到底应该怎么做。”

卡尔松说:“不必汇报了,你放手去做好了。”大约四个半月后,管理顾问给了卡尔松这几个月来的成绩报告,这个时候公司已经成为北欧最准时的航空公司。但管理顾问还告诉卡尔松一个好消息:他帮公司节省了一百六十万美元经费中的六十万美元,总共只花了一百万美元。

管理者在权力下放之后,对下属保持信任,给下属留有自由发挥的空间,有利于调动下属的工作积极性,增强其责任感,还有利于改善双方之间的关系,从而营造合作共事的和谐氛围。通过授权,不仅可以让下属拥有一定的权力和自由,而且也分担了相应的责任,从而调动下属的工作主动性。

作为管理者,在权力下放之后,应该给下属多留一点发挥空间,而不是处处干涉,事事过问,否则,下属的才华就可能被埋没,下属的创意就可能被否决。只有给下属自由发挥的空间,才能让下属充分施展自己的才能。

一般,公司高层领导会下放权力至六西格玛黑带,让黑带领导团队作出改善,细节不过问,但高层领导需要知道项目进度,同时需要在必要时提供资源上的协助。

收起阅读 »

优思学院|客户质量工程师(CQE)是做什么的?

客户质量工程师(Customer Quality Engineer )是一个较特殊的职位,特别之处是前面加上了 Customer 一字,所以,我们可以理解为他将需要直接为客户负责,也成为了客户和公司在质量管理上直接沟通的桥梁。

你可以想像一下,当你住在高級的酒店时,酒店会提供礼宾服务,直接与酒店的客人合作、直接了解客户的需求,帮助和确保他们的住宿是完美的。礼宾部将解决房间的任何问题,帮助在当地餐厅预订,安排交通,甚至提供当地景点的建议,这确保将使客人的住宿更加愉快。客户质量工程师(CQE)是做什么的?

客户质量工程师(Customer Quality Engineer )的角色就像酒店的礼宾员,直接与客户合作,帮助推出新产品,完成质量文件,促进变化和解决生产中的质量问题。客户质量工程师不惜一切代价保持客户的生产线正常运行,同时提供高质量的产品。

客户质量工程师需要什么知识?

客户质量工程师需要综合各种技能,包括制造工程或材料科学的相关背景,快速解决问题的技能,以及最重要的是,作为与客户直接接触的人的管理技能,并能够解决他们的问题。

客户质量工程师必须有一些技术背景,能够在现场分析问题,帮助客户加快解决质量问题,同时在客户出现问题导致生产线停工时,仍能保持亲和力,易于合作。当一条生产线因质量问题而停工时,客户会用损失的金钱成本来衡量停工时间,所以他们对损失的生产时间感到不满是可以理解的。

其次,是质量管理上的知识,包括流程的管理、体系的管理,此外,六西格玛管理[1]的知识也是相当重要的,如果你不知道什么是VOC,你如何以有效地把客户的需要转化为内部的需求?如果你不知道什么是FPY、RTY,又如何向客户了解产线的质量水平,如果你不知道什么是SPC,又如何去为客户有效地管理和控制质量呢?

客户质量工程师的工作描述

客户质量工程师的工作有三个阶段,首先是推出新产品,管理任何产品变化,最后是监测正在进行的质量和解决任何质量问题。

在产品设计的初始设计阶段,客户质量工程师将直接与客户和他们自己的设计工程部门合作,概述最终产品必须满足的规格。他们将确保所有的规格都被适当地记录下来,并确保最终产品被测试和认证。客户质量工程师将记录并提交所有组件的生产部件批准程序(PPAP),并确保所有APQP流程得到遵循和正确记录,这些也是对TS16949体系上的要求。

当必须对产品设计进行工程变更时,客户质量工程师将再次在两个工程小组之间工作,以促进变更。他们将概述该变化,并确保其能够按照新的规格生产。如果有必要,测试和检查将被添加到生产过程中,以确保新的要求得到满足。最后,客户质量工程师将更新所有的文件,以证明要求得到满足。

客户质量工程师是与客户的直接接口,帮助解决产品出厂后发现的任何质量问题。他们将作为客户的代表工作,协助解决客户的任何问题,从标签的位置到产品不合格的投诉。他们将保持客户现场的质量表现记录,并观察任何偏离标准的情况,这将是潜在问题的指标。他们有责任在问题变成严重问题之前采取措施加以解决。总的来说,客户质量工程师将确保客户对所提供的质量性能感到满意,并确保他们会成为未来零部件的首选供应商。

开发、设计和生产高质量的产品需要与设计工程师和客户建立密切的工作关系。客户质量工程师在这个过程中起着不可或缺的作用,以确保所有客户的要求得到满足,并使所生产的产品达到最高质量。 收起阅读 »

你可以想像一下,当你住在高級的酒店时,酒店会提供礼宾服务,直接与酒店的客人合作、直接了解客户的需求,帮助和确保他们的住宿是完美的。礼宾部将解决房间的任何问题,帮助在当地餐厅预订,安排交通,甚至提供当地景点的建议,这确保将使客人的住宿更加愉快。客户质量工程师(CQE)是做什么的?

客户质量工程师(Customer Quality Engineer )的角色就像酒店的礼宾员,直接与客户合作,帮助推出新产品,完成质量文件,促进变化和解决生产中的质量问题。客户质量工程师不惜一切代价保持客户的生产线正常运行,同时提供高质量的产品。

客户质量工程师需要什么知识?

客户质量工程师需要综合各种技能,包括制造工程或材料科学的相关背景,快速解决问题的技能,以及最重要的是,作为与客户直接接触的人的管理技能,并能够解决他们的问题。

客户质量工程师必须有一些技术背景,能够在现场分析问题,帮助客户加快解决质量问题,同时在客户出现问题导致生产线停工时,仍能保持亲和力,易于合作。当一条生产线因质量问题而停工时,客户会用损失的金钱成本来衡量停工时间,所以他们对损失的生产时间感到不满是可以理解的。

其次,是质量管理上的知识,包括流程的管理、体系的管理,此外,六西格玛管理[1]的知识也是相当重要的,如果你不知道什么是VOC,你如何以有效地把客户的需要转化为内部的需求?如果你不知道什么是FPY、RTY,又如何向客户了解产线的质量水平,如果你不知道什么是SPC,又如何去为客户有效地管理和控制质量呢?

客户质量工程师的工作描述

客户质量工程师的工作有三个阶段,首先是推出新产品,管理任何产品变化,最后是监测正在进行的质量和解决任何质量问题。

在产品设计的初始设计阶段,客户质量工程师将直接与客户和他们自己的设计工程部门合作,概述最终产品必须满足的规格。他们将确保所有的规格都被适当地记录下来,并确保最终产品被测试和认证。客户质量工程师将记录并提交所有组件的生产部件批准程序(PPAP),并确保所有APQP流程得到遵循和正确记录,这些也是对TS16949体系上的要求。

当必须对产品设计进行工程变更时,客户质量工程师将再次在两个工程小组之间工作,以促进变更。他们将概述该变化,并确保其能够按照新的规格生产。如果有必要,测试和检查将被添加到生产过程中,以确保新的要求得到满足。最后,客户质量工程师将更新所有的文件,以证明要求得到满足。

客户质量工程师是与客户的直接接口,帮助解决产品出厂后发现的任何质量问题。他们将作为客户的代表工作,协助解决客户的任何问题,从标签的位置到产品不合格的投诉。他们将保持客户现场的质量表现记录,并观察任何偏离标准的情况,这将是潜在问题的指标。他们有责任在问题变成严重问题之前采取措施加以解决。总的来说,客户质量工程师将确保客户对所提供的质量性能感到满意,并确保他们会成为未来零部件的首选供应商。

开发、设计和生产高质量的产品需要与设计工程师和客户建立密切的工作关系。客户质量工程师在这个过程中起着不可或缺的作用,以确保所有客户的要求得到满足,并使所生产的产品达到最高质量。 收起阅读 »

Excel-制作SPC-MSA-七大手法

我这里有相关的资料, 有需要的吗

8月份工作记录

满打满算也做了一年的行政了,相较于品质的工作感觉大体上也差不多。每个工作都有一个运行的逻辑或者说过程,摸摸爬爬能快速找到这个逻辑的,工作就会越有成效。(话说每个岗位的烦劳/压力感觉也大差不差)

最近老板提出公司的人力成本过高,人员的效率低、扯皮推诿的事情越来越多、会议越来越多、人均年产值远低于同类型公司,要行政想办法解决。 what ? 我咋解决...........................

抛开脑袋里的Y1、Y2、Y3........... 是要好好的想想招了,不然怕是要卷铺盖了 。

先从人数上分析:单看总人数,感觉是很高,但是去每个部门询问工作负荷的时候,你会发现个个都在喊缺人.....这逻辑上不对啊 ,一个喊人多、一个喊缺人 。 行政只能裂开?

好在人事也有一些好的工具 ,我先按部门、按岗位用表格分好,然后找查一下现在的业务量,找销售要一下后面业务的预计量,大致有基调了 ,按每个部门、每个岗位的工作性质、给他的工作内容定个量 。 比如说钳工装配,一般简单的模具配模大概需要 2天,复杂的可能需要7-8天,那么我平均一下,每个人月产出,差不多4-5套模具 ,如果每个月平均20套新模,那么我就需要 5个人左右 , 设计工程师每月人产量大概是 3.5套图档,按 20套的月产量 大概需要 6个人 。 (当然最后可能需要加一些余量,用于调整或突发情况的) 对于数控设备,就按机床的数量分,像电火花,每人操作两台设备, 有些固定岗位,像人事就是 100个员工,一个人事的这样配置 。 大概定好了之后,基本的人员框架也就出了 。

然后根据岗位的性质,定好岗位的职责。( 话说岗位其实就是根据我们产品的工艺流程,定出来的,如果哪天工艺优化了,那么也就表示某个部门可能需要取消了 )岗位职责这个工具了,真的是仁者见仁了,跟公司的管理水平和规模有很大的关系了,很多公司做这个基本只是因为客户要看,审核老师要看。。

岗位职责定好后,就是岗位的目标了 ,需要根据公司的战略目标进行分解,比如像销售岗位,随便列列也能列出10个 、8个觉得比较重要度的指标,但是一般我感觉 3-5个就差不多了 ,考重点 ,比如今年的战略目标是大力开发新客户,那么就不能给他们定招待费限制的指标了 ,不然就前后打架了 。

做的好的公司还可以搞个岗位画像,就是看那么在岗位上做的比较好的人,看看他们都有些什么特质,那么这个岗位就按这个标准去靠 。记得平安公司就有类似的人力系统 。

人数定好了,还需要进行一下人才盘点 ,就是现有员工的数量和质量,能不能满足需求 ,像有些部门人多,但是你细看,干活的人就那么几个个,这个时候就需要优化了 。

盘点好了人才,就开始或招聘、或培养,或培训 ,基本招聘计划和培训计划就出来了 。

薪资和绩效 这个我觉得是这里面最难的了,毕竟和利益挂钩了 ,考的不是制度了已经,考的是人性了 。每个岗位会有薪资的区域、和考核的内容。 这个必须要做,但是也需要根据公司的实际情况和文化去做 。 没有什么套路是最好的,包括华为的激励制度、京瓷阿米巴经营,都不一定是最好的。 最适合自己公司的,不管理论上它烂不烂,其实他都是最好的 。

那这些都做了,会不会对公司有帮助呢? 我也不清楚,刚好想到这里,不记记怕忘.............

公司其实就像一条大海里的小船 ,不能光靠运气捕鱼,还是需要有正确的方向(战略),和明确的捕鱼分工,该掌舵的掌舵,该撒网的撒网,该做饭的做饭 。才能走的更远 。

做行政的需要对今后要去哪里、准备捕多少鱼。有很强的敏感性,提前准备好吃喝住、工具、和惊喜。 做品质也需要敏感,补这些鱼有什么风险、人员经验?渔网漏不漏?方法对不对 ? 所以为什么说每个岗位其实都差不多,他没有高低之分,只不过是一群人在运用不同的知识,为团队创造价值而已 。

收起阅读 »

优思学院|从二八定律到六西格玛管理

原刊于优思学院知乎号

二八定律的起源

1897年,义大利经济学家帕累托(Vilfredo Pareto,1848-1923)发现,不论在哪个国家或哪个时期,财富或收入的分配总是呈现一套固定模式,整个儿往最顶端一面倒:所得最高的少数族群,总是占了整体收入的绝大部分。到最后,帕累托甚至不必看分析资料,就可以准确无误地预测结果。

帕累托为此大感兴奋,他确信这项发现不仅具有莫大的经济意义,更会对社会产生深远影响。不过,他只能勉勉强强地激起几位经济学同僚的兴趣。尽管他在阐述较微末的题材时,总能深入浅出、妙笔生花,但关于“帕累托法则”的论着,却湮埋在饶舌的学术用语和密密麻麻的代数公式之下。

二十世纪两位伟大的质量管理大师之一,朱兰( Joseph Moses Juran),将帕累托提出的概念更名为“关键少数原则”(Rule of the Vital Few),至此,这项概念才开始盛行起来。

从二八定律到质量管理

朱兰于1951年出版的《质量控制手册》(The Quality Conntrol Handbook,后来易名为《质量手册》),是一本划时代的巨著,在日本以及随后的西方世界影响甚钜。朱兰在书中对照“关键少数”和“琐碎多数”的不同,显示若着重于关键少数原因,就可以不费吹灰之力地大幅删除品质缺失,这种思维方式在六西格玛管理 中仍然一直采用。朱兰于1954年迁居日本,教导此间企业主管在仿效美国之际,设法提升自身的品质与特色。1957年到1989年期间,日本的成长速度远远凌驾于其他任何工业经济体之上。

1960年代,帕累托法则以“80/20法则”或“二八定律”之名在美国与欧洲广为流传。这样的名称虽不尽贴切,却是嶷然有声而撼动人心的;于是,工程师和电脑专家开始將此原則奉為圭臬。

80/20法则主张,百分之八十的结果来自于百分之二十的成因;这是一项经过经济学、管理学和跨领域科学验证的经验“定律”。也就是说,宇宙中存在的事物,我们的作为和其他一切力量、资源与构想只有微乎其微的价值、产生微不足道的结果,而少数事物则能顺畅运作,发挥惊人成效。80和20这两个数字没什么魔术戏法,只是个近似值而已。重点在于这个世界并非对等平衡,努力和收获之间也非线性相关;宇宙是歪七扭八、不完美的。

宇宙的一大部分是无谓的杂音,然而其中少数力量则至为强大多产。只消挑出内在和周围那些强大而富有创造性的力量,我们就能在转眼之间施展惊人的影响力。

二八定律的应用

1963年,IBM发现电脑百分之八十的时间,花在执行不到百分之二十的操作码。IBM的工程师重新撰写操作码,让这关键的百分之二十更容易理解和使用,因而巩固了该公司的市场龙头地位。软体业过去三十年间的进展—从莲花到微软再到Linux,更透彻地贯彻了这项概念。

80/20法则不仅可以协助企业追求商业成效,还可以帮忙个人改善生活。若要加强工作效能或变得更快乐,就必须了解少数人或少数事的重要性。假使你全神贯注于对你最有用的几件事,就能够无往不利,而你的效能—甚至幸福—都能倍增。这是一个全新的领域,因为之前从没有人将80/20法则和个人的自我实现联系在一起。

今天,六西格玛管理已经应用于很多不同的行业,背后可以说是有赖80/20法则的原理的基础上才会如此成功,企业如何运用六西格玛管理来追求商业成效,以及个人也可以因为学习六西格玛管理而令自己的工作能力和事业有所提升,甚至改善他们的个人生活。

帕累托图(Pareto Chart)的发明

帕累托图(Pareto Chart)是一种条形图。 条形的长度表示频率或成本(时间或金钱),并以最长的条形排列在左侧,最短的条形排列在右侧。 通过这种方式,图表可以直观地描绘出哪些情况更为重要。 原因分析工具被认为是七大质量工具之一 。

帕累托分析(Pareto Analysis)是决策中的一种统计技术,用于选择数量有限且产生显著总体效果的任务。 它使用帕累托原理(也称为80/20法则),只须通过完成20%的工作,您便可以在整个工作中获得80%的效益。

以质量改善为例,绝大多数问题(80%)是由一些关键原因(20%)引起的。 此技术也称为“关键的少数” (Critical Few) 和“琐碎的多数” (Trivial Many)。(也是六西格玛和DMAIC的重要理念)

帕累托图成为是六西格玛专业人员最常用的工具

根据中国六西格玛调查研究 2020所显示,帕累托图是在众多六西格玛质量工具中得票最多,是六西格玛专业人员最常用的工具。我相信这是由于帕累托原理,或80/20法则,正正就是六西格玛的中心思想。

六西格玛项目的过程,就是要一步一步地把“关键的少数” (Critical Few) 识别出来,然后通过实验手段,把过程最佳化,因此,帕累托图的使用是在六西格玛项目中不可划缺的部分。

收起阅读 »

二八定律的起源

1897年,义大利经济学家帕累托(Vilfredo Pareto,1848-1923)发现,不论在哪个国家或哪个时期,财富或收入的分配总是呈现一套固定模式,整个儿往最顶端一面倒:所得最高的少数族群,总是占了整体收入的绝大部分。到最后,帕累托甚至不必看分析资料,就可以准确无误地预测结果。

帕累托为此大感兴奋,他确信这项发现不仅具有莫大的经济意义,更会对社会产生深远影响。不过,他只能勉勉强强地激起几位经济学同僚的兴趣。尽管他在阐述较微末的题材时,总能深入浅出、妙笔生花,但关于“帕累托法则”的论着,却湮埋在饶舌的学术用语和密密麻麻的代数公式之下。

二十世纪两位伟大的质量管理大师之一,朱兰( Joseph Moses Juran),将帕累托提出的概念更名为“关键少数原则”(Rule of the Vital Few),至此,这项概念才开始盛行起来。

从二八定律到质量管理

朱兰于1951年出版的《质量控制手册》(The Quality Conntrol Handbook,后来易名为《质量手册》),是一本划时代的巨著,在日本以及随后的西方世界影响甚钜。朱兰在书中对照“关键少数”和“琐碎多数”的不同,显示若着重于关键少数原因,就可以不费吹灰之力地大幅删除品质缺失,这种思维方式在六西格玛管理 中仍然一直采用。朱兰于1954年迁居日本,教导此间企业主管在仿效美国之际,设法提升自身的品质与特色。1957年到1989年期间,日本的成长速度远远凌驾于其他任何工业经济体之上。

1960年代,帕累托法则以“80/20法则”或“二八定律”之名在美国与欧洲广为流传。这样的名称虽不尽贴切,却是嶷然有声而撼动人心的;于是,工程师和电脑专家开始將此原則奉為圭臬。

80/20法则主张,百分之八十的结果来自于百分之二十的成因;这是一项经过经济学、管理学和跨领域科学验证的经验“定律”。也就是说,宇宙中存在的事物,我们的作为和其他一切力量、资源与构想只有微乎其微的价值、产生微不足道的结果,而少数事物则能顺畅运作,发挥惊人成效。80和20这两个数字没什么魔术戏法,只是个近似值而已。重点在于这个世界并非对等平衡,努力和收获之间也非线性相关;宇宙是歪七扭八、不完美的。

宇宙的一大部分是无谓的杂音,然而其中少数力量则至为强大多产。只消挑出内在和周围那些强大而富有创造性的力量,我们就能在转眼之间施展惊人的影响力。

二八定律的应用

1963年,IBM发现电脑百分之八十的时间,花在执行不到百分之二十的操作码。IBM的工程师重新撰写操作码,让这关键的百分之二十更容易理解和使用,因而巩固了该公司的市场龙头地位。软体业过去三十年间的进展—从莲花到微软再到Linux,更透彻地贯彻了这项概念。

80/20法则不仅可以协助企业追求商业成效,还可以帮忙个人改善生活。若要加强工作效能或变得更快乐,就必须了解少数人或少数事的重要性。假使你全神贯注于对你最有用的几件事,就能够无往不利,而你的效能—甚至幸福—都能倍增。这是一个全新的领域,因为之前从没有人将80/20法则和个人的自我实现联系在一起。

今天,六西格玛管理已经应用于很多不同的行业,背后可以说是有赖80/20法则的原理的基础上才会如此成功,企业如何运用六西格玛管理来追求商业成效,以及个人也可以因为学习六西格玛管理而令自己的工作能力和事业有所提升,甚至改善他们的个人生活。

帕累托图(Pareto Chart)的发明

帕累托图(Pareto Chart)是一种条形图。 条形的长度表示频率或成本(时间或金钱),并以最长的条形排列在左侧,最短的条形排列在右侧。 通过这种方式,图表可以直观地描绘出哪些情况更为重要。 原因分析工具被认为是七大质量工具之一 。

帕累托分析(Pareto Analysis)是决策中的一种统计技术,用于选择数量有限且产生显著总体效果的任务。 它使用帕累托原理(也称为80/20法则),只须通过完成20%的工作,您便可以在整个工作中获得80%的效益。

以质量改善为例,绝大多数问题(80%)是由一些关键原因(20%)引起的。 此技术也称为“关键的少数” (Critical Few) 和“琐碎的多数” (Trivial Many)。(也是六西格玛和DMAIC的重要理念)

帕累托图成为是六西格玛专业人员最常用的工具

根据中国六西格玛调查研究 2020所显示,帕累托图是在众多六西格玛质量工具中得票最多,是六西格玛专业人员最常用的工具。我相信这是由于帕累托原理,或80/20法则,正正就是六西格玛的中心思想。

六西格玛项目的过程,就是要一步一步地把“关键的少数” (Critical Few) 识别出来,然后通过实验手段,把过程最佳化,因此,帕累托图的使用是在六西格玛项目中不可划缺的部分。

收起阅读 »

处理产品质量异常,5个“Why“就够了吗?

在处理客户投诉或者制程异常问题时,许多人都会用到一种方法,叫作五个“为什么“,该法出自日本丰田,典型的情景如下:

问:“为什么机器停了?”

答:“因为机器超载,保险丝烧了。”

问:“为什么会超载?”

答:“因为轴承的润滑不足?”

问:“为什么会润滑不足?”

答:“因为润滑泵失灵了。”

问:“为什么润滑泵失灵?”

答:“因为它的轮轴耗损了。”

问:“为什么轮轴会耗损?”

答:“因为杂质跑到里面去了。”

最后的改进措施:在润滑泵上加装过滤网。

这种做法相对于只更换保险丝的动作来说,当然更高明,在质量管理行业中也得到了广泛应用。但是,从彻底解决问题的角度来看,这种做法真的足够了吗?我认为不够。

举例来说。2018年12月,我空降到深圳市艾比森光电任品质总监,入职后我很快发现,品质部解决问题的能力真的很弱。最主要的原因,就是品质工程师和主管在分析客诉和制程异常问题时,往往就事论事,不会从管理和人的角度去分析问题,丝毫没有过程思维。

我让客诉工程师吴工,从过往多次重复发生的重大客诉案例中,找来一个报告如下:

产品型号:A10

投诉问题:屏体安装好后模组不断死灯,一个模组死灯超过20-30颗以上

原因分析:

1. 面罩灯孔设计尺寸是:3.1+0.1/-0.0mm,而面罩实际灯孔尺寸普遍是3.05mm以下,尺寸都偏小。面罩设计无定位孔,加上面罩尺寸也偏小,灯珠无法保证在孔位中心,面罩受冷收缩,推挤靠在孔位边缘灯珠,导致灯珠剥离焊盘造成死灯;

2.高帽檐面罩样品测试时末装配到模组上进行测试,只做单个面罩的高低温测试。不符合产品测试要求

纠正措施:

1.设计部重新设计面罩图纸,加大面罩灯孔尺寸为:3.3+0.1/-0.0mm;

2.新产品导入或者新部件导入,需要做成品质量验证测试。

预防措施:

1.修改面罩设计规范,将户外面罩灯孔放大0.5mm;

2.新设计面罩需增加定位孔,防止面罩移位。

我把这个案例写入PPT中,然后召集质量部的所有骨干人员,给他们培训。

我说:“我进公司一个多星期了,发现了品质部有一个比较大的问题,就是我们在定位问题和解决问题时,没有用到过程方法,没有从管理的角度来看待问题,更没有从人的角度来考虑问题是如何产生的,导致问题总是无法彻底解决。”

“比如A10产品上这个大面积死灯的问题,这是我们以前拟定的纠正措施和预防措施,大家来看一看有什么问题。”我把这个问题的纠正和预防措施投影在屏上,开始发表自己的看法。

“首先,要从技术的角度来分析问题产生的原因,接下来,要从管理的角度对问题进行过程定位,找出技术问题背后的管理问题。造成死灯的技术原因是面罩设计不当,但其背后的管理问题是面罩设计和面罩验证这两个过程管理不到位,更进一步的原因是缺乏过程责任人机制,造成问题反复发生。”

“我要求品质部的所有人员在分析和解决问题时,要做到双归零,即技术归零、管理归零,具体要求如下。”

产品型号:A10

投诉问题:屏体安装好后模组不断死灯,一个模组死灯超过20-30颗以上

初步原因分析:

1. 面罩灯孔设计尺寸是:3.1+0.1/-0.0mm,而面罩实际灯孔尺寸普遍是3.05mm以下,尺寸都偏小。面罩设计无定位孔,加上面罩尺寸也偏小,灯珠无法保证在孔位中心,面罩受冷收缩,推挤靠在孔位边缘灯珠,导致灯珠剥离焊盘造成死灯;

2.高帽檐面罩样品测试时末装配到模组上进行测试,只做单个面罩的高低温测试,不符合产品测试要求

深层原因分析:

1.没有LED显示屏面罩设计规范;

2.高帽檐面罩导入测试没有装在箱体上,只送检了面罩做测试;

过程定位:

1.面罩设计

2.面罩验证

临时对策:

调查前期A10已出货的所有订单,评估其使用环境,对有隐患的产品组织更换面罩

责任人:XXX

完成时限:XXXXXX

纠正措施

1.制定“LED显示屏面罩设计规范”并培训到位

责任人:XXX

完成时限:XXXXXX

2.新面罩导入应装配到模组上进行全套可靠性测试,并优化可靠性测试规范

责任人:XXX

完成时限:XXXXXX

预防措施

1.汇总同类产品常见的问题点,包括前期面罩设计存在的问题点,提前制定相应对策

责任人:XXX

完成时限:XXXXXX

2.明确面罩设计和验证两个过程的责任人,不断优化过程管理。

责任人:XXX

完成时限:XXXXXX

我对大家说:“我来公司面试时,公司领导对我说,我们质量管理最大的问题有两个。”

“第一,是无法彻底解决问题,实现不贰过。”

“第二,是我们质量团队能力太弱了,没有中层,全部是基层,能独立解决问题的人员太少了。”

“在我看来,这其实是一个问题,就是我们质量团队解决问题的能力太弱。作为质量人员,我想大家都应该学习过ISO9000体系,我认为,该体系最核心的一个思想是过程方法。基于过程能力来定位问题和解决问题。但是,经过我这么多天的了解,我发现大家在分析问题和解决问题时,根本没有这方面的意识。”

我强调:“质量的本质是管理,如果大家不能以过程管理的角度来看待目前的问题,怎么可能彻底解决问题呢?因此,我今天介绍的,按产生问题的过程来进行定位的方法非常重要,请大家务必学会。同一类型的产品,其产品实现过程往往相同。而许多看起来风马牛不相及的产品质量问题,通过过程定位后往往可以发现,其产生于相同的业务过程。”

“一般来说,一个客诉的产生,至少有两个业务过程存在管理漏洞,一是产生问题的过程,另一个是检验或确认过程。我要求,针对每一个批次性质量事故,要做到‘七有’,具体是有原因分析、有过程定位、有临时对策、有纠正措施、有预防措施、有责任人、有完成时限。”

“所谓临时对策,就是针对不良品的处置,包括标识、隔离、返工、报废、召回等。所谓纠正措施,就是针对不良产生的原因,制定相应的措施,确保这种情况不会再发生,具体来说,就是要通过问题识别出产生问题的过程。”

“在我们这个案例中,面罩孔小造成死灯,我们的临时对策,就是针对A10已发货的产品和在库的产品,进行处理,就是我们日常所说的救火。但是以前,我们可能做到这一步就没有继续往前走了,这就是我们解决问题不彻底的根源。”

“在A10这个案例中,我们要通过批量死灯这个现象,找到它背后产生的原因,就是至少有两个过程存在问题,即面罩设计和面罩验证。当然,产品立项评审等过程可能也存在问题,对产品的使用要求没有充分识别,也可能是造成此问题产生的原因之一。”

“要落实纠正措施,就一定要针对这两个业务过程的管理进行优化,通过制定和实施相应的管理规范,从输出、输入、能力、工作标准、作业程序这个要素上进行管控,确保这两个过程的输出满足要求。 ”

“至于预防措施,是针对风险来说的。我们A10这款产品在研发立项时,就要搜集以前的同类产品曾经出现过的问题,以及分析本产品在技术、工艺、制造、来料等各个环节存在的风险点,针对这些问题和风险点制定预防性对策,确保这些风险不会在此产品上真正发生。还有,指定过程管理的责任人,明确过程绩效的衡量方式,统计过程绩效数据,推动过程管理能力不断提升,这也是一种预防措施。”

“一定要把过程中涉及到的每个岗位的员工管好,才能彻底解决质量问题。毕竟,质量是由人产生,为人服务的。”

通过我的不断督促,所有品质工程师和主管终于学会了这种分析和解决问题的方法,品质部解决问题的能力迅速提高,表现出来的,就是品质事故快速下降。

正如我的老师,克劳士比中国学院院长杨钢老师所说的,解决问题要分三步走,先分析物理、再追溯到事理、最后归结为人理,这就是分析和解决问题的三重境界。

以上内容摘自《质量总监炼成记》

收起阅读 »

问:“为什么机器停了?”

答:“因为机器超载,保险丝烧了。”

问:“为什么会超载?”

答:“因为轴承的润滑不足?”

问:“为什么会润滑不足?”

答:“因为润滑泵失灵了。”

问:“为什么润滑泵失灵?”

答:“因为它的轮轴耗损了。”

问:“为什么轮轴会耗损?”

答:“因为杂质跑到里面去了。”

最后的改进措施:在润滑泵上加装过滤网。

这种做法相对于只更换保险丝的动作来说,当然更高明,在质量管理行业中也得到了广泛应用。但是,从彻底解决问题的角度来看,这种做法真的足够了吗?我认为不够。

举例来说。2018年12月,我空降到深圳市艾比森光电任品质总监,入职后我很快发现,品质部解决问题的能力真的很弱。最主要的原因,就是品质工程师和主管在分析客诉和制程异常问题时,往往就事论事,不会从管理和人的角度去分析问题,丝毫没有过程思维。

我让客诉工程师吴工,从过往多次重复发生的重大客诉案例中,找来一个报告如下:

产品型号:A10

投诉问题:屏体安装好后模组不断死灯,一个模组死灯超过20-30颗以上

原因分析:

1. 面罩灯孔设计尺寸是:3.1+0.1/-0.0mm,而面罩实际灯孔尺寸普遍是3.05mm以下,尺寸都偏小。面罩设计无定位孔,加上面罩尺寸也偏小,灯珠无法保证在孔位中心,面罩受冷收缩,推挤靠在孔位边缘灯珠,导致灯珠剥离焊盘造成死灯;

2.高帽檐面罩样品测试时末装配到模组上进行测试,只做单个面罩的高低温测试。不符合产品测试要求

纠正措施:

1.设计部重新设计面罩图纸,加大面罩灯孔尺寸为:3.3+0.1/-0.0mm;

2.新产品导入或者新部件导入,需要做成品质量验证测试。

预防措施:

1.修改面罩设计规范,将户外面罩灯孔放大0.5mm;

2.新设计面罩需增加定位孔,防止面罩移位。

我把这个案例写入PPT中,然后召集质量部的所有骨干人员,给他们培训。

我说:“我进公司一个多星期了,发现了品质部有一个比较大的问题,就是我们在定位问题和解决问题时,没有用到过程方法,没有从管理的角度来看待问题,更没有从人的角度来考虑问题是如何产生的,导致问题总是无法彻底解决。”

“比如A10产品上这个大面积死灯的问题,这是我们以前拟定的纠正措施和预防措施,大家来看一看有什么问题。”我把这个问题的纠正和预防措施投影在屏上,开始发表自己的看法。

“首先,要从技术的角度来分析问题产生的原因,接下来,要从管理的角度对问题进行过程定位,找出技术问题背后的管理问题。造成死灯的技术原因是面罩设计不当,但其背后的管理问题是面罩设计和面罩验证这两个过程管理不到位,更进一步的原因是缺乏过程责任人机制,造成问题反复发生。”

“我要求品质部的所有人员在分析和解决问题时,要做到双归零,即技术归零、管理归零,具体要求如下。”

产品型号:A10

投诉问题:屏体安装好后模组不断死灯,一个模组死灯超过20-30颗以上

初步原因分析:

1. 面罩灯孔设计尺寸是:3.1+0.1/-0.0mm,而面罩实际灯孔尺寸普遍是3.05mm以下,尺寸都偏小。面罩设计无定位孔,加上面罩尺寸也偏小,灯珠无法保证在孔位中心,面罩受冷收缩,推挤靠在孔位边缘灯珠,导致灯珠剥离焊盘造成死灯;

2.高帽檐面罩样品测试时末装配到模组上进行测试,只做单个面罩的高低温测试,不符合产品测试要求

深层原因分析:

1.没有LED显示屏面罩设计规范;

2.高帽檐面罩导入测试没有装在箱体上,只送检了面罩做测试;

过程定位:

1.面罩设计

2.面罩验证

临时对策:

调查前期A10已出货的所有订单,评估其使用环境,对有隐患的产品组织更换面罩

责任人:XXX

完成时限:XXXXXX

纠正措施

1.制定“LED显示屏面罩设计规范”并培训到位

责任人:XXX

完成时限:XXXXXX

2.新面罩导入应装配到模组上进行全套可靠性测试,并优化可靠性测试规范

责任人:XXX

完成时限:XXXXXX

预防措施

1.汇总同类产品常见的问题点,包括前期面罩设计存在的问题点,提前制定相应对策

责任人:XXX

完成时限:XXXXXX

2.明确面罩设计和验证两个过程的责任人,不断优化过程管理。

责任人:XXX

完成时限:XXXXXX

我对大家说:“我来公司面试时,公司领导对我说,我们质量管理最大的问题有两个。”

“第一,是无法彻底解决问题,实现不贰过。”

“第二,是我们质量团队能力太弱了,没有中层,全部是基层,能独立解决问题的人员太少了。”

“在我看来,这其实是一个问题,就是我们质量团队解决问题的能力太弱。作为质量人员,我想大家都应该学习过ISO9000体系,我认为,该体系最核心的一个思想是过程方法。基于过程能力来定位问题和解决问题。但是,经过我这么多天的了解,我发现大家在分析问题和解决问题时,根本没有这方面的意识。”

我强调:“质量的本质是管理,如果大家不能以过程管理的角度来看待目前的问题,怎么可能彻底解决问题呢?因此,我今天介绍的,按产生问题的过程来进行定位的方法非常重要,请大家务必学会。同一类型的产品,其产品实现过程往往相同。而许多看起来风马牛不相及的产品质量问题,通过过程定位后往往可以发现,其产生于相同的业务过程。”

“一般来说,一个客诉的产生,至少有两个业务过程存在管理漏洞,一是产生问题的过程,另一个是检验或确认过程。我要求,针对每一个批次性质量事故,要做到‘七有’,具体是有原因分析、有过程定位、有临时对策、有纠正措施、有预防措施、有责任人、有完成时限。”

“所谓临时对策,就是针对不良品的处置,包括标识、隔离、返工、报废、召回等。所谓纠正措施,就是针对不良产生的原因,制定相应的措施,确保这种情况不会再发生,具体来说,就是要通过问题识别出产生问题的过程。”

“在我们这个案例中,面罩孔小造成死灯,我们的临时对策,就是针对A10已发货的产品和在库的产品,进行处理,就是我们日常所说的救火。但是以前,我们可能做到这一步就没有继续往前走了,这就是我们解决问题不彻底的根源。”

“在A10这个案例中,我们要通过批量死灯这个现象,找到它背后产生的原因,就是至少有两个过程存在问题,即面罩设计和面罩验证。当然,产品立项评审等过程可能也存在问题,对产品的使用要求没有充分识别,也可能是造成此问题产生的原因之一。”

“要落实纠正措施,就一定要针对这两个业务过程的管理进行优化,通过制定和实施相应的管理规范,从输出、输入、能力、工作标准、作业程序这个要素上进行管控,确保这两个过程的输出满足要求。 ”

“至于预防措施,是针对风险来说的。我们A10这款产品在研发立项时,就要搜集以前的同类产品曾经出现过的问题,以及分析本产品在技术、工艺、制造、来料等各个环节存在的风险点,针对这些问题和风险点制定预防性对策,确保这些风险不会在此产品上真正发生。还有,指定过程管理的责任人,明确过程绩效的衡量方式,统计过程绩效数据,推动过程管理能力不断提升,这也是一种预防措施。”

“一定要把过程中涉及到的每个岗位的员工管好,才能彻底解决质量问题。毕竟,质量是由人产生,为人服务的。”

通过我的不断督促,所有品质工程师和主管终于学会了这种分析和解决问题的方法,品质部解决问题的能力迅速提高,表现出来的,就是品质事故快速下降。

正如我的老师,克劳士比中国学院院长杨钢老师所说的,解决问题要分三步走,先分析物理、再追溯到事理、最后归结为人理,这就是分析和解决问题的三重境界。

以上内容摘自《质量总监炼成记》

收起阅读 »

优思学院|为什么大家都想成为六西格玛黑带?

老是听到别人说,想拿六西格玛证书,或者想成为六西格玛黑带,的确六西格玛黑带这个名字,是有一个很大的魅力,和MBA感觉很像,是职业身分和地位的象征。

同时,我们也有些学生比较关心的是,我花钱去培训六西格玛黑带,拿到六西格玛黑带认证证书后,到底作用有多大?我们的职业前景、薪资待遇、市场需求量到底如何呢?

1・为什么想成为黑带,而不是其它? 黑带工资状况如何?

影响黑带收入的还是要看你在哪个行业,也就是说与你的本质工作有很大的联系,如你本人在风口行业,您的薪资可以到百万,如果你在传统制造业想靠黑带拿到百万年薪可能性极小,除非你是企业高管。

六西格玛黑带的职业前景?

很多没有接触六西格玛的人都很奇怪,为什么衡量六西格玛能力水平大小的称呼要使用“黑带,绿带”这样奇怪的词语?以至于很多人用戏谑的语言问“你是黑带吧?”被问的人略显尴尬的回答:“是六西格玛黑带”。关于六西格玛黑带有一段小故事:当年在摩托罗拉内部,总结(创造)六西格玛管理法的团队,是来源于各个部门的人,这些人在企业中有自己的职位和职级,但他们在企业又神秘地实施一项及其机密的工作:一项期望把质量缺陷降低到原来1/1000的方法,这帮人在外人眼里行事诡秘,独来独往。于是好奇者总是打探“这帮人是干什么呢?”恰好在研究六西格玛的这帮人都是特别喜欢“功夫”、喜欢李小龙的的人,他们期望自己研究的方法像李小龙的功夫一样,不需要任何花式的动作,一招命中问题的核心,彻底解决问题。

虽然他们很喜欢李小龙,也有这么美好的愿望,但他们并不是真正的了解功夫,最最让他们感到迷惑的是:中国功夫的等级是什么?这么表达武功已经练习到最高级了,难道用“东方不败一级,东方不败二级”?显然是不行的。这帮人傻傻分不清,跆拳道与武功的区别了,就借用了跆拳道的称呼来划定研究六西格玛人了。

2・六西格玛人员等级有哪些?

表达六西格玛人员能力等级有:黄带/蓝带(YB Yellow Belt)、绿带(GB Green Belt)、黑带(BB Black Belt)、专业黑带(MBB Master Black belt)

黑带大师(Master Black Belts)是负责组织内六西格玛战略部署的专家。他们在组织的所有业务领域以及供应商和客户中促进和支持改进活动。

六西格玛黑带:六西格玛团队领导,负责在业务范围内实施流程改进项目,以提高客户满意度和业务生产力。黑带在使用六西格玛方法和工具方面知识渊博,技能娴熟。

从上面对黑带的定义中,可以明确看出:黑带除了要娴熟地运用六西格玛知识和技能外,更重要的是要了解自己的业务知识,最最重要的是要能够把六西格玛的相关知识运用到业务中来。三者缺一不可。

3・六西格玛黑带的工资水平如何?

对这个问题比较关注的,多半是准备报读像优思学院的那些黑带课程,想了解市场行情的人。

通过搜索黑带关键词,可以看到给出的薪资一般在1~5万每月。身边的黑带们大概也就是这个薪资水平,年收入50万左右的占大多数,但1万左右的也有很多。

除了看行业以外,还要看你的所从事的工作,比如质量工程师,如果您现在是质量工程师,想有更好的发展,肯定有人会给你推荐考一个黑带吧!因为多数人认为无论你做的是哪个类型的质量工程师,黑带都算是比较高端的,因为黑带代表的是你在质量领域的专业能力。一般情况薪资要高于其所在行业QA的平均工资(具体高多少,就要看企业对黑带的认知程度了),但想出奇的高,基本是很难的。

另外,如果你希望做专职6sigma工作,这样的话其实可能涉及上面各个领域。我的建议是全面了解,专精一门(你要建立自己的核心竞争力)。说白了,黑带是头衔,背后的意思是你的质量工具方法牛,统计牛,项目管理牛,看问题、解问题的思维和能力牛。所以其实还是能力决定了你的薪资。

首先还是说趋势,每个行业的专业人士都供不应求!质量领域也不例外!尤其是中国制造全面升级,国家腾飞的这个时候,质量是全民看重的,企业想取胜,还是要看质量的,企业想向管理要利润,六西格玛是一把好手。中国将迎来质量行业的爆发,一群有着深厚经验的人会投身到中国的质量行业发展,做顾问、咨询也好,为国内企业引入先进的经验也好,并产生几个大师级人物。

这些年中国六西格玛的推行,从制造业向服务业延伸,并且六西格玛对流程的关注,使其在服务业有着得天独厚的优势,所以各位期望从事六西格玛的小伙伴不妨看看服务行业的应用。

下面说下这些年六西格玛在中国各个行业的发展以及典型的代表性企业(不是特别强的先后顺序,但能代表大概):

医院,典型企业是台州医院,大家可能比较意外,医院竟然也有做六西格玛的,并且做的还挺早,其实医院做六西格玛的还挺多。

电子通讯,典型的企业是中兴通信和华为,电子通信行业是第一批在世界舞台同别人同台经济的行业,所以对管理方法的追求,也是世界级的。

制造企业,典型企业是美的,海信,海尔几家家电企业,中国一汽下的各种合资公司;

互联网企业,典型企业是携程,互联网企业的高效率与六西格玛的精雕细琢开始完美结合;

公共事业,典型企业是香港地铁,珠海港港口,码头,华润燃气等,在公共事业的管理中六西格玛也发挥了巨大的作用;

钢铁行业,典型企业是东北特钢,马鞍山钢铁等,六西格玛主要应用在特种钢铁的冶炼过程及质量提升上;

能源行业,典型企业是中国石油,国家电网;

军工行业,典型企业是中国兵器;

烟草行业,典型企业是常州烟草,以及烟草的上游企业。

金融保险,典型的企业是平安保险和工商银行,到目前为止,六西格玛已经渗透到金融保险行业的所有流程;

通信行业,典型企业中国移动;

食品药品,典型的企业是中粮集团,国药集团

培训教育,典型企业就是那个做英语培训的。 最近有很多人在感慨:六西格玛是不是没落了,其实仅仅是您的身边没有六西格玛人而已,从中质协每年报考黑带,绿带的人员来看是只增不减的,并且推行六西格玛的行业在逐渐增多,从事六西格玛的人才也会越来越多的。有人的地方就有一切,如果你不了解六西格玛的发展状况,你可以关注下中国质量协会每年的六西格玛发表大会以及各个行业的专场。

4・六西格玛黑带的未来发展将會如何?

随着工业4.0和大数据的发展,六西格玛也需要做出更多的变化,学习六西格玛、应用六西格玛最主要的是对人思维的改变,如果您的思维不改变,学习再多的统计工具也是没有用的,独立系统的思考能力无论在什么时候都很重要,学习六西格玛不要捡芝麻丢西瓜;

六西格玛的薪资水平:从十万到百万都有可能,关键看您的行业和自身的业务能力,不取决于你是否是黑带;

职业前景:前景依然一片光明,因为整个国家都处在财富积累的阶段,任何职业都有很好的前景,更何况是六西格玛黑带;

市场需求度:越来越多的行业对六西格玛方面的专业人才有需求,企业的橄榄枝越抛越多,就等你去抓;

关于黑带能力:真的不取决于你会多少六西格玛工具,也不取决于您是否会统计和数据分析。

收起阅读 »

优思学院|质量管理行业现在状况如何? 发展前景可以吗?

原文发表于 优思学院 知乎号

在当今这个快节奏、竞争激烈的世界里,每个专业人员都在努力工作,力求做到最好,要想从人群中脱颖而出,在世界上留下自己的印记,比以往任何时候都要困难。

没有什么比质量管理领域更明显了,质量管理具有普遍的适用性,因此隐藏着巨大的专业发展空间。

2020年初,优思学院[1]进行了一项名为中国六西格玛的调查报告,报告搜集了来自中国各地的六西格玛专业人士的资料。从中,我们可以知道全国六西格玛黑带工资待遇的中位数约为20,000人民币每月,工资待遇比绿带高出120%。

在这些受访者当中(下图),超过半数是从事质量相关职位的,包括质量总监(3%)、质量经理(26%)、质量工程师(27%)等等,六西格玛绿带、黑带是从事质量行业的人最重视的证书,这个调查某程度上为希望从事质量行业的人找到了一条可行的Career Path和职业目标。

随着我们训练有素的、经过认证的六西格玛和其他质量管理专家网络的发展,一个简单的、基本的真理已经开始呈现出来:六西格玛是一个遵循系统性的方法改良公司营运的重要工具。

为什么质量管理对当今企业如此重要?

简单地说,企业的成败已经取决于质量流程的到位程度。质量是任何企业的重要组成部分,不能保证产品或者服務质量的企业将很快失去信誉和消费者的信任,最终导致销售额直线下降。

客户希望知道他们辛辛苦苦赚来的钱是花在了物有所值的东西上,而不是花在了质量差的东西上,更不是花在了有缺陷的东西上。完善的质量管理实施,可以确保公司提供的服务不仅符合客户的要求,而且超过客户的期望。

反过来,顾客的满意又会带来顾客的忠诚。如果客户对公司的产品感到满意,他们就会回到公司购买其他产品。然而,如果他们拿到的是一个有缺陷的产品,他们很可能不会再回到那个特定的品牌!

质量管理工具的实施有助于确保更高的客户忠诚度,从而带来更好的业务,进而确保现金流的增加和员工的满意,积极的循环继续下去,使组织成为一个更好的工作场所。 收起阅读 »

在当今这个快节奏、竞争激烈的世界里,每个专业人员都在努力工作,力求做到最好,要想从人群中脱颖而出,在世界上留下自己的印记,比以往任何时候都要困难。

没有什么比质量管理领域更明显了,质量管理具有普遍的适用性,因此隐藏着巨大的专业发展空间。

2020年初,优思学院[1]进行了一项名为中国六西格玛的调查报告,报告搜集了来自中国各地的六西格玛专业人士的资料。从中,我们可以知道全国六西格玛黑带工资待遇的中位数约为20,000人民币每月,工资待遇比绿带高出120%。

在这些受访者当中(下图),超过半数是从事质量相关职位的,包括质量总监(3%)、质量经理(26%)、质量工程师(27%)等等,六西格玛绿带、黑带是从事质量行业的人最重视的证书,这个调查某程度上为希望从事质量行业的人找到了一条可行的Career Path和职业目标。

随着我们训练有素的、经过认证的六西格玛和其他质量管理专家网络的发展,一个简单的、基本的真理已经开始呈现出来:六西格玛是一个遵循系统性的方法改良公司营运的重要工具。

为什么质量管理对当今企业如此重要?

简单地说,企业的成败已经取决于质量流程的到位程度。质量是任何企业的重要组成部分,不能保证产品或者服務质量的企业将很快失去信誉和消费者的信任,最终导致销售额直线下降。

客户希望知道他们辛辛苦苦赚来的钱是花在了物有所值的东西上,而不是花在了质量差的东西上,更不是花在了有缺陷的东西上。完善的质量管理实施,可以确保公司提供的服务不仅符合客户的要求,而且超过客户的期望。

反过来,顾客的满意又会带来顾客的忠诚。如果客户对公司的产品感到满意,他们就会回到公司购买其他产品。然而,如果他们拿到的是一个有缺陷的产品,他们很可能不会再回到那个特定的品牌!

质量管理工具的实施有助于确保更高的客户忠诚度,从而带来更好的业务,进而确保现金流的增加和员工的满意,积极的循环继续下去,使组织成为一个更好的工作场所。 收起阅读 »

优思学院|何谓六西格玛?

原文发表于优思学院知乎号

六西格玛起源于制造业,主要目的在于改善制程,1986年由Motorola的工程师Bill Simth发明,1995年至99年六西格玛在美国呈现爆炸型的发展。

六西格玛是统计学上的衡量标准,每百万次只有3.4次瑕疵的品质水准,是美国奇异公司董事长杰克.威尔许(Jack Welch)最推崇的质量管理计划。“Sigma”是统计学上的用语(希腊字母“σ”),用以表示“标准差”(standard deviation),就是流程当中的变异(variation)程度的度量值。

从商业上来说,标准差衡量的是某一特定流程执行完美工作的能力。标准差的级数增加,所出现的瑕疵就越少 -“六”这个数字代表的是几近完美的境界。假如你有一台温度控制器,你希望把房间的温度维持在70度左右。如果温度维持在67度到73度之间,我们认为这是可接受的标准。结果这台机器将温度维持在68度到72度,这样的变异相当小,因此这台温度控制器的制程能力(process capability)是可以接受的,是在所要求的范围之内。不过如果温度在55度和85度之间起伏,那么这样的变异范围过大,无法达到所要求的标准。这表示这台机器的制程能力令人无法接受,需要加以调整。标准差是判断工作执行的流程距离理想有多远,也就是衡量公司在执行工作的流程中犯的多少错误。

详细可以看看优思学院的课程视频

六西格玛的焦点是放在“不良”与“变异”上,而其第一步就是厘清流程中的品质关键要素(Critical to Quality- CTQ),亦即对客户来说最重要的属性。

怎样才算够好?

六西格玛是每百万次谨慎操作中的错误率评量标准,适用于一切程序,制造过程错误次数愈少品质愈高。

六西格玛其实是一种统计概念,就是以不良率来衡量整个流程的良窳。如果你的公司只有一标准差,那表示每一百万次会有大约七十万次瑕庛,一标准差表示你每次做对的机率只有30%;如果你是属于二标准差,那么表示每百万次大约有三十多万次瑕疵。一般公司运作大概都是介于三和四标准差之间,也就是每一百万次分别会有66,000次失误或瑕疵产生。

不同标准标准差水平的不良率優思學院-西格玛/标准差水平六西格玛管理哲学的重点就是:99%的成功率是不够的。大多数的人大概都以为这已经几近完美,不过事实上,99%的成功率相当于每小时会有两万封邮件遗失,每个礼拜有五千个手术程序出错,或是主要机场每天有四场意外;这样的失误机率是一般大众绝对不可能接受的。六西格玛管理哲学的重点就是:99%的成功率是不够的。六西格玛表示每一百万次只有3.4次瑕疵,也就是说,成功率要达到99.99966%。

大多数企业认为改善品质需要耗费成本,因此把品质和获利的平衡视为一种取舍,一种顾客和会计人员之间的拉锯战。企业会考虑这个问题:“我们能给顾客多少品质,而且自己还能获利?”不过六西格玛的公司却彻底颠覆这样的想法。这类公司已经了解到:品质其实可以节省成本,因为业者必须丢掉的瑕疵品减少,顾客退货的损失下降,而且更能够留住顾客的心;这种重成果都有助于业者的利润提高。

就如同防守对于打击的重要性,留住顾客以及让顾客满意对于行销也是不可忽视的环节,而且能够让你在竞争对手中脱颖而出。六西格玛的重心在于消除错误、浪费、以及重做的情况。大多数的管理计划着重在“攻”,也就是生产更多的产品、增加产量、开发出令人惊艳的行销方法;但是六西格玛却是侧重于“守”,所做的都是我们已经在做的事情,只是要做得更好,减少犯错的机率。因为任何潜藏在流程中的浪费环节,都会剥夺最终获利。

DMAIC方法

六西格玛其实是人力和流程力量的结合,六西格玛项目关键参与者有五种:

1.高阶领导人(Executive Leader):对六个准差做出承诺,并在整个组织内提倡六西格玛。

2.盟主(Champion):为黑带的作为而战,并且移除各种障碍,他们是订定计划的资深管理阶级。

3.主任黑带(Master Black Belt):扮演训练者、导师与指引者的角色。

4.黑带(Black Belt):全职投入专案之中。(他们受过六西格玛统计训练的主管。黑带唯一的责任就是找出变异的根源,并找出对流程产出品质影响最大的因子)。

5.绿带(Green Belt):兼职协助黑带。

从一开始时,就必须了解与界定关键运作角色,这点非常重要。所有的关键参与者都应该知道自己被赋予什么期望,以及在六个标准计划中,所有的角色应该如何通力合作。每一个角色都需要清楚的责任界定。

六西格玛流程改善方法论有五个步骤,为DMAIC:

界定(Define)

界定组织中那些是长久以来的最大问题,并界定出哪些关键少数因子必须被加以衡量、分析、改进与控制,以得出最终的结果。

2. 测量(Measure)

研究与评估流程中所有步骤,并衡量某个会影响到关键品质因子的重要流程缺失。

3. 分析(Analyze)

用衡量阶段中所搜集到的所有资讯分析变数及造成不良的原因。

4. 改进(Improve)

改善流程排除不良情势,采取修正行动来降低或排除关键少数因子的负面效应。

5. 控制(Control)

专注并维持已经做到的流程改善。

六西格玛管理的各种工具

六西格玛也是一种科学的管理方法,一切皆是以数据和事实作为动力,借由将每件事都建立在可衡量的资料之基础上。

六西格玛运用统计衡量工具来产出不容推翻的结果,然而不需要太害怕学习与运用统计工具,运用现有的系统及特定软体,即可取得各种重要的程式与运算式,将科技与教育训练结合在一起以产出所要的结果。

流程图:这种图形工具可以显示出运作环节、决策点、延迟、行动、换手、重做环节、控制或检查环节等。

2. XY矩阵:采用XY矩阵的目的是要研究与了解流程投入与顾客需求流程中可取得的产物间的关系。XY矩阵找出差距所在,也就是可改善的空间。

3. 衡量系统分析:为的是要确保衡量系统具有统计上的稳定性,此分析法能衡量我们的衡量方式,如此才能得知我们用的衡量系统的每个构面是否能正常运作。

4. 柏累托图:(以长条图方式呈现,可以将一个问题划分以严重性划分出来)

一种呈现出流程肇因或失误相关重要性的图,该图系根据义大利经济学家柏累托的理论而来,他指出来80%的问题都是由20%的原因所造成的,亦称之为柏累托原理或80/20法则。柏累托图可协助找出问题的核心,再用DMAIC法来执行专案。

5. 多变量分析:是一种可降低产生流程变异可能原因的分析方式,并将相关的原因分类在一起,而其方法则是画出多个变数之间的关系。多变量图可以呈现出对流程变异的分析。

6. 假设检验:假设检验它是以统计方式来进行比较,以找出机率值与抽离出“有问题的部份”,是一项理性决定某个特定结果可能原因的程序。

7. FMEA失效模式效应分析 :找出在何种模式中,某个流程部分无法达到标准,并会产生不良与误差,同时如果这样的失效模式无法加以预防或修正的话,将会对顾客造成影响。

8. DOE 实验设计:借由同步实验多个因子与变数,以判断与衡量两个或更多因子对流程产出的重要性。亦称之为多变量检定。

9. 控制计划:所谓的控制计划是一份详细的评估与指南,它能够确保你的所有分析与努力的效用,并确保你能掌握足够的资讯,以防止绩效表现下滑或回复原状,以致于低于理想的绩效标准。

六西格玛线上培训课程和证书

优思学院的创新线上课程可以让你,从六西格玛小白一步步成为六西格玛黑带。

- 六西格玛绿带

- 六西格玛黑带

结论

六西格玛中的关键品质概念,让企业得以将焦点放在从顾客的观点来改进品质。企业所面临的压力就是如何能够更快、更好、更便宜地运作,产出与配送。

事实上,在每一个流程、产品或服务中,皆存在着顾客更满意的潜力,而这些潜力将可以转化为实质的金钱,拜网际网路之赐,顾客不但知道更多的资讯,而且拥有更大的选择自由,可以在不同的产品服务与企业间做选择,因此顾客倾向于选择并且支持那些能在最短时间,以最低价格提供最佳品质的公司。

六西格玛可以协助找出流程中的“突破点”,扫除浪费与缩短制程,如此一来即可直接将其转化为改进关键品质因子的力量,达成顾客认为重要的改善之处,进而提升顾客满意度。 收起阅读 »

六西格玛起源于制造业,主要目的在于改善制程,1986年由Motorola的工程师Bill Simth发明,1995年至99年六西格玛在美国呈现爆炸型的发展。

六西格玛是统计学上的衡量标准,每百万次只有3.4次瑕疵的品质水准,是美国奇异公司董事长杰克.威尔许(Jack Welch)最推崇的质量管理计划。“Sigma”是统计学上的用语(希腊字母“σ”),用以表示“标准差”(standard deviation),就是流程当中的变异(variation)程度的度量值。

从商业上来说,标准差衡量的是某一特定流程执行完美工作的能力。标准差的级数增加,所出现的瑕疵就越少 -“六”这个数字代表的是几近完美的境界。假如你有一台温度控制器,你希望把房间的温度维持在70度左右。如果温度维持在67度到73度之间,我们认为这是可接受的标准。结果这台机器将温度维持在68度到72度,这样的变异相当小,因此这台温度控制器的制程能力(process capability)是可以接受的,是在所要求的范围之内。不过如果温度在55度和85度之间起伏,那么这样的变异范围过大,无法达到所要求的标准。这表示这台机器的制程能力令人无法接受,需要加以调整。标准差是判断工作执行的流程距离理想有多远,也就是衡量公司在执行工作的流程中犯的多少错误。

详细可以看看优思学院的课程视频

六西格玛的焦点是放在“不良”与“变异”上,而其第一步就是厘清流程中的品质关键要素(Critical to Quality- CTQ),亦即对客户来说最重要的属性。

怎样才算够好?

六西格玛是每百万次谨慎操作中的错误率评量标准,适用于一切程序,制造过程错误次数愈少品质愈高。

六西格玛其实是一种统计概念,就是以不良率来衡量整个流程的良窳。如果你的公司只有一标准差,那表示每一百万次会有大约七十万次瑕庛,一标准差表示你每次做对的机率只有30%;如果你是属于二标准差,那么表示每百万次大约有三十多万次瑕疵。一般公司运作大概都是介于三和四标准差之间,也就是每一百万次分别会有66,000次失误或瑕疵产生。

不同标准标准差水平的不良率優思學院-西格玛/标准差水平六西格玛管理哲学的重点就是:99%的成功率是不够的。大多数的人大概都以为这已经几近完美,不过事实上,99%的成功率相当于每小时会有两万封邮件遗失,每个礼拜有五千个手术程序出错,或是主要机场每天有四场意外;这样的失误机率是一般大众绝对不可能接受的。六西格玛管理哲学的重点就是:99%的成功率是不够的。六西格玛表示每一百万次只有3.4次瑕疵,也就是说,成功率要达到99.99966%。

大多数企业认为改善品质需要耗费成本,因此把品质和获利的平衡视为一种取舍,一种顾客和会计人员之间的拉锯战。企业会考虑这个问题:“我们能给顾客多少品质,而且自己还能获利?”不过六西格玛的公司却彻底颠覆这样的想法。这类公司已经了解到:品质其实可以节省成本,因为业者必须丢掉的瑕疵品减少,顾客退货的损失下降,而且更能够留住顾客的心;这种重成果都有助于业者的利润提高。

就如同防守对于打击的重要性,留住顾客以及让顾客满意对于行销也是不可忽视的环节,而且能够让你在竞争对手中脱颖而出。六西格玛的重心在于消除错误、浪费、以及重做的情况。大多数的管理计划着重在“攻”,也就是生产更多的产品、增加产量、开发出令人惊艳的行销方法;但是六西格玛却是侧重于“守”,所做的都是我们已经在做的事情,只是要做得更好,减少犯错的机率。因为任何潜藏在流程中的浪费环节,都会剥夺最终获利。

DMAIC方法

六西格玛其实是人力和流程力量的结合,六西格玛项目关键参与者有五种:

1.高阶领导人(Executive Leader):对六个准差做出承诺,并在整个组织内提倡六西格玛。

2.盟主(Champion):为黑带的作为而战,并且移除各种障碍,他们是订定计划的资深管理阶级。

3.主任黑带(Master Black Belt):扮演训练者、导师与指引者的角色。

4.黑带(Black Belt):全职投入专案之中。(他们受过六西格玛统计训练的主管。黑带唯一的责任就是找出变异的根源,并找出对流程产出品质影响最大的因子)。

5.绿带(Green Belt):兼职协助黑带。

从一开始时,就必须了解与界定关键运作角色,这点非常重要。所有的关键参与者都应该知道自己被赋予什么期望,以及在六个标准计划中,所有的角色应该如何通力合作。每一个角色都需要清楚的责任界定。

六西格玛流程改善方法论有五个步骤,为DMAIC:

界定(Define)

界定组织中那些是长久以来的最大问题,并界定出哪些关键少数因子必须被加以衡量、分析、改进与控制,以得出最终的结果。

2. 测量(Measure)

研究与评估流程中所有步骤,并衡量某个会影响到关键品质因子的重要流程缺失。

3. 分析(Analyze)

用衡量阶段中所搜集到的所有资讯分析变数及造成不良的原因。

4. 改进(Improve)

改善流程排除不良情势,采取修正行动来降低或排除关键少数因子的负面效应。

5. 控制(Control)

专注并维持已经做到的流程改善。

六西格玛管理的各种工具

六西格玛也是一种科学的管理方法,一切皆是以数据和事实作为动力,借由将每件事都建立在可衡量的资料之基础上。

六西格玛运用统计衡量工具来产出不容推翻的结果,然而不需要太害怕学习与运用统计工具,运用现有的系统及特定软体,即可取得各种重要的程式与运算式,将科技与教育训练结合在一起以产出所要的结果。

流程图:这种图形工具可以显示出运作环节、决策点、延迟、行动、换手、重做环节、控制或检查环节等。

2. XY矩阵:采用XY矩阵的目的是要研究与了解流程投入与顾客需求流程中可取得的产物间的关系。XY矩阵找出差距所在,也就是可改善的空间。

3. 衡量系统分析:为的是要确保衡量系统具有统计上的稳定性,此分析法能衡量我们的衡量方式,如此才能得知我们用的衡量系统的每个构面是否能正常运作。

4. 柏累托图:(以长条图方式呈现,可以将一个问题划分以严重性划分出来)

一种呈现出流程肇因或失误相关重要性的图,该图系根据义大利经济学家柏累托的理论而来,他指出来80%的问题都是由20%的原因所造成的,亦称之为柏累托原理或80/20法则。柏累托图可协助找出问题的核心,再用DMAIC法来执行专案。

5. 多变量分析:是一种可降低产生流程变异可能原因的分析方式,并将相关的原因分类在一起,而其方法则是画出多个变数之间的关系。多变量图可以呈现出对流程变异的分析。

6. 假设检验:假设检验它是以统计方式来进行比较,以找出机率值与抽离出“有问题的部份”,是一项理性决定某个特定结果可能原因的程序。

7. FMEA失效模式效应分析 :找出在何种模式中,某个流程部分无法达到标准,并会产生不良与误差,同时如果这样的失效模式无法加以预防或修正的话,将会对顾客造成影响。

8. DOE 实验设计:借由同步实验多个因子与变数,以判断与衡量两个或更多因子对流程产出的重要性。亦称之为多变量检定。

9. 控制计划:所谓的控制计划是一份详细的评估与指南,它能够确保你的所有分析与努力的效用,并确保你能掌握足够的资讯,以防止绩效表现下滑或回复原状,以致于低于理想的绩效标准。

六西格玛线上培训课程和证书

优思学院的创新线上课程可以让你,从六西格玛小白一步步成为六西格玛黑带。

- 六西格玛绿带

- 六西格玛黑带

结论

六西格玛中的关键品质概念,让企业得以将焦点放在从顾客的观点来改进品质。企业所面临的压力就是如何能够更快、更好、更便宜地运作,产出与配送。

事实上,在每一个流程、产品或服务中,皆存在着顾客更满意的潜力,而这些潜力将可以转化为实质的金钱,拜网际网路之赐,顾客不但知道更多的资讯,而且拥有更大的选择自由,可以在不同的产品服务与企业间做选择,因此顾客倾向于选择并且支持那些能在最短时间,以最低价格提供最佳品质的公司。

六西格玛可以协助找出流程中的“突破点”,扫除浪费与缩短制程,如此一来即可直接将其转化为改进关键品质因子的力量,达成顾客认为重要的改善之处,进而提升顾客满意度。 收起阅读 »

优思学院|质量人应拿什么证? 知道这三个足矣。

初入质量领域或者有兴趣转入质量领域的学生们都很关心的一个问题,想提升自己,应该拿什么证书?优思学院认为,和质量管理相关的职业资格,其实就只有以下三大个:

六西格玛绿带或黑带

六西格码(Six Sigma)是企业用于改善生产或服务流程、消除缺陷和保证质量的一套工具和技术。六西格玛(Six Sigma)认证可帮助我们识别业务流程中的风险(Risk),变异(Variation)或缺陷(Defects)并将其消除的专业人员。

六西格玛绿带是中小型项目的团队负责人,六西格玛管理中最基本的力量。他须要了解六西格玛的理念和原则,了解DMAIC各个阶段的工具的使用,能有效地透过数据分析找出根本原因,以改良过程系统。

六西格玛黑带是变革的专家和推动者。他须要拥有比绿带更深层的统计学知识,此外,他还要具备管理和领导能力、决策能力,善于沟通、团队建设和谈判等等。

质量体系内审员或主任审核员

质量体系内部审核员的工作就是根据质量体系,例如ISO 9001标准的要求(也可以是其他质量体系),每年在公司内部进行一定频次的内部质量审核。 内审是由经过培训、权威机构评估审核、资质确认的内审员进行。 因此,公司如果正推广ISO,通常需要培训一批内审员,内审员在组织内质量体系的正常运行和改进中发挥着重要作用。

主任审核员比内审员一般需要比内审员对相关的质量体系和审核要求和技巧,即 ISO 19001,更为熟悉,因此主任审核员可以带领审核员团队,进行供应商的审核,而不局限于内部的审核。

质量工程师

质量工程师已经算是一个历史很悠久的职业,注册质量工程师,通常缩写为CQE,最早是由美国质量协会(ASQ)颁发的一种认证。这些工程师在质量工程和质量控制方面受过专业教育。

他们在研究和防止因缺乏质量而产生的不必要的成本、生产成本的损失、因质量差而失去的市场份额等方面接受培训。他们拥有建立质量控制圈所需的知识,评估潜在的质量风险,并评估人为因素和自然过程变化。

不过,自从六西格玛出现和普及后,人们比较倾向六西格玛绿带或黑带,因为其知识体系相关性高,而六西格玛涉及更多领导力上的知识,令六西格玛证书较受希望获得较好的职业发展的人士所喜爱。

以上三种资格在国内和国际上都是认知度高、较为人所普遍认识的,优思学院认为六西格玛绿带或黑带知识层面最广,可以媲美一个MBA,想比别人获得更好的职业前景,你就要好好学习了啊。 收起阅读 »

六西格玛绿带或黑带

六西格码(Six Sigma)是企业用于改善生产或服务流程、消除缺陷和保证质量的一套工具和技术。六西格玛(Six Sigma)认证可帮助我们识别业务流程中的风险(Risk),变异(Variation)或缺陷(Defects)并将其消除的专业人员。

六西格玛绿带是中小型项目的团队负责人,六西格玛管理中最基本的力量。他须要了解六西格玛的理念和原则,了解DMAIC各个阶段的工具的使用,能有效地透过数据分析找出根本原因,以改良过程系统。

六西格玛黑带是变革的专家和推动者。他须要拥有比绿带更深层的统计学知识,此外,他还要具备管理和领导能力、决策能力,善于沟通、团队建设和谈判等等。

质量体系内审员或主任审核员

质量体系内部审核员的工作就是根据质量体系,例如ISO 9001标准的要求(也可以是其他质量体系),每年在公司内部进行一定频次的内部质量审核。 内审是由经过培训、权威机构评估审核、资质确认的内审员进行。 因此,公司如果正推广ISO,通常需要培训一批内审员,内审员在组织内质量体系的正常运行和改进中发挥着重要作用。

主任审核员比内审员一般需要比内审员对相关的质量体系和审核要求和技巧,即 ISO 19001,更为熟悉,因此主任审核员可以带领审核员团队,进行供应商的审核,而不局限于内部的审核。

质量工程师

质量工程师已经算是一个历史很悠久的职业,注册质量工程师,通常缩写为CQE,最早是由美国质量协会(ASQ)颁发的一种认证。这些工程师在质量工程和质量控制方面受过专业教育。

他们在研究和防止因缺乏质量而产生的不必要的成本、生产成本的损失、因质量差而失去的市场份额等方面接受培训。他们拥有建立质量控制圈所需的知识,评估潜在的质量风险,并评估人为因素和自然过程变化。

不过,自从六西格玛出现和普及后,人们比较倾向六西格玛绿带或黑带,因为其知识体系相关性高,而六西格玛涉及更多领导力上的知识,令六西格玛证书较受希望获得较好的职业发展的人士所喜爱。

以上三种资格在国内和国际上都是认知度高、较为人所普遍认识的,优思学院认为六西格玛绿带或黑带知识层面最广,可以媲美一个MBA,想比别人获得更好的职业前景,你就要好好学习了啊。 收起阅读 »

评估质量管理软件/系统(QMS)试金石--试用、试用、还是试用!

近年来,越来越多的企业进行了信息化建设。企业信息化失败,或者至少说是没有完全达到当初的预期,案例比比皆是。

那么,到底如何避免失败?

答:最有效的手段之一就是--试用、试用、还是试用!

为什么要试用?

买双鞋子,你都会穿上试一下,走几步看鞋子是否合脚,穿着是否舒服,是不是硌脚。

企业是如此多种多样,如此千差万别,而且企业为了竞争和生存,还一直处于不断变化之中,不试用一下,怎能知道这个软件是不是适合自己,是不是能够解决企业面临的问题?

很多企业管理者说,那我可以参观一下成功案例。通常是很难看到同行案例(只有为数不多的企业会同意同行参观),即使很幸运看到了同行案例,并且很成功,也无法证明适合别的公司的软件,就一定会适合自己的公司。还是同样的道理,只有自己的脚最知道鞋合适不合适。

在选择工业软件时,“试用”这一火眼金睛术可以帮助企业发现以下潜在问题:

1. 避免被高大上的PPT蒙蔽双眼。

老王卖瓜,自卖自夸。乙方有些吹牛成分可以理解。但有很多软件提供商喜欢语不惊人死不休,还喜欢新造一些词汇来唬人,比如什么人工智能、大数据,什么ERP+MES全方位解决方案,什么万物互联,好像是一个全能的上帝,总之一句话没有他不能做的。对于这样的表演,一些人已经不屑一顾了,但绝大多人还是会被唬住。

这还没完,有些企业把PS本领也搬到了PPT产品介绍上,产品的界面P的非常酷炫;更有甚者,自己的产品没有这个功能,盗取同行的产品界面,放到自己的产品上去,宣称是自己开发的产品。

欺骗客户这事,可别以为只有中国软件企业这样做,美国和德国(美国和德国的工业软件比其它国家多)的软件公司也有这样干的,戳穿这样的把戏很简单,让乙方销售人员用他们的公司的实际软件系统现场展示PPT中出现的界面并走几个流程即可。

2. 现场演示也不一定完全可靠。

软件服务商在客户面前演示,所见即所得,这样该没有问题了吧?魔术也是在你面前表演,但魔术是真实的吗?在短短的展示时间内,客户很难掌握软件系统的全部,也不可能充分理解该系统。再说,乙方会100%毫无保留地展示产品吗?数据的前后逻辑关系是怎么得来的?计算结果对吗?

这里给大家介绍一个小技巧,如果乙方在介绍产品时,不停地在不同系统之间来回切换,你可就要小心了,该乙方的产品很可能不完善,是定制项目型的软件,没有办法在一个系统展示全部功能,所以要在不同系统之间跳来跳去。为什么对项目型产品要小心,道理也是很简单,失败概率大,详细论述可参见《质量管理系统(QMS)-6.自己开发,外包还是购买产品?》。

还有,展示期间甲方不太可能关注到全部细节,但有些细节又十分关键。例如,我们曾经发现多家软件企业(包括市场上一些常见的公司),其质量检验的取样规则违反了国标GB/T 2828.1—2012,系统上线后才发现,这时甲方该怎么办?如果甲方是知名企业且使用了这样低劣的软件,不仅没有对质量做到很好的管控,而且还会对企业商誉造成很大的潜在风险。

3. 验证操作界面是否易于一线员工理解。

如果不易于一线员工理解,实施会遇到很大的阻碍。还有,相对来说,一线员工的离职率比较高,如何让新员工快速掌握,不影响生产,也是一个不容忽视的问题。后期再培训的问题,在项目初期也要有所关注。

4. 乙方介绍的功能适合我们的企业吗?

语言沟通时不免有些歧义,实际测试一下系统便知,避免出现卖家秀和买家秀的问题。

除以上原因,试用还有其它益处吗?

5. 检验乙方软件的成熟度。

乙方在演示的时候,可以躲避一些软件的缺陷,甚至是Bug。 只要甲方在试用时比较细心,这些问题很难被隐藏住。

6. 考察乙方的实施能力。

专业实施能力是软件成功与否的另一个关键要素。甲方在试用时,必然会有一些问题,通过提出问题,就可以看出乙方是否是专业的质量人员,有没有专业服务能力。我们就曾经看到过,有些实施人员完全不懂质量,甲方人员还要花费时间告诉乙方软件公司什么是标准方差,什么是Cpk等专业术语。在这种情况下,还能期望实施过程中乙方给企业的流程带来优化吗?

很多企业购买质量管理软件的初衷包括希望通过实施软件把质量管控流程中不规范的地方一并梳理,如果乙方质量管理不专业,又如何梳理?

7. 让使用部门参与选择。

而不是完全由上级或者IT部门强行塞给使用部门一个系统,以便减少后期使用部门的抱怨和扯皮的事情。

给孩子买鞋子,最好带上孩子。

8. 员工有参与感。

可以根据甲方的实际情况,让多个层级员工参加试用。

9. 避免暗箱操作。

阳光是最好的消毒剂,让大家畅所欲言,把选择放在桌面上。这样选择出的系统,不会让大家失望。

10. 在签合同前,各方达成比较一致的意见。

通常测试是多人测试,给出的反馈更加全面,如果有意见不统一的地方,可以及早提出,避免后期的各种意想不到。

11. 尽量减少开口合同。

一些定制二开有时是不可避免的,但要在签合同时要做到心中有数,要在预算范围之内,如何才能实现呢?在IT部门的帮助下,让实际使用部门给出反馈,是比较接地气的办法。实际使用部门最清楚他们需要什么,什么是雪中送炭,什么是锦上添花,甚至什么是画蛇添足。

(这里的使用部门不能仅仅狭义地理解为质量部门,采购部门可能需要参考供应商质量表现,研发部门可能需要产品问题历史记录,销售和财务可能需要产品直通率来核算产品真实成本,高管可能需要产品质量整改进度表等等,不一而足。)

那么,甲方该如何进行试用?

试用的方法有多种,推荐一个即高效又可检验出乙方专业水平的方法。

第一步:甲方根据自身的需求,可以把相关的脱敏资料(可以公开的数据或者模拟数据)如,来料检验报告、过程检验报告、出货检验报告、客户投诉、评审报告、纠正预防(8D)、不合格品管理流程、以及质量月报等资料发给乙方。

第二步:由乙方搭建一个临时的测试系统,里面的物料号、工序、检验方式都模拟甲方真实运营的情况。

第三步:如果乙方是一个较为完备成熟的系统,可以很快搭建出来一个模拟系统,而不会用其它借口,什么审批之类的来拖延时间。

第四步:甲方按照实际生产和业务处理流程,录入一些实际的检验、不合格品、客诉等数据,不仅可以检验一下乙方的系统是否能够实现企业所需要的数据录入方式、报表分析效果,以及流程是否能够满足要求。还能够快速评估系统对当前需求的匹配程度、以及未来可能存在变化的灵活配置能力,并且可以通过这个模拟系统来进一步考察乙方对甲方的业务理解水平,以及技术支持能力。

第五步:通过测试系统,对于不能满足需求的地方,让乙方给出开发周期以及大致的报价,对项目的整体预算要做到心中有数。

第六步:对乙方的系统,人员专业水平,支持能力,价格等做出综合服务评价,选出合适的系统。

不同于购买一些传统的商品或服务,比如培训或者一个零件,这些都是某种程度上的短暂、小范围合作。购买工业软件就完全不同了,会涉及到多个部门,并且会对企业带来长期影响。不仅仅是系统上线那一时刻的服务很重要,更要考虑到乙方是否能够长期持续地提供基于系统的专业技术服务。选择错了,可能不但帮不到企业,反而成为负担。

收起阅读 »

那么,到底如何避免失败?

答:最有效的手段之一就是--试用、试用、还是试用!

为什么要试用?

买双鞋子,你都会穿上试一下,走几步看鞋子是否合脚,穿着是否舒服,是不是硌脚。

企业是如此多种多样,如此千差万别,而且企业为了竞争和生存,还一直处于不断变化之中,不试用一下,怎能知道这个软件是不是适合自己,是不是能够解决企业面临的问题?

很多企业管理者说,那我可以参观一下成功案例。通常是很难看到同行案例(只有为数不多的企业会同意同行参观),即使很幸运看到了同行案例,并且很成功,也无法证明适合别的公司的软件,就一定会适合自己的公司。还是同样的道理,只有自己的脚最知道鞋合适不合适。

在选择工业软件时,“试用”这一火眼金睛术可以帮助企业发现以下潜在问题:

1. 避免被高大上的PPT蒙蔽双眼。

老王卖瓜,自卖自夸。乙方有些吹牛成分可以理解。但有很多软件提供商喜欢语不惊人死不休,还喜欢新造一些词汇来唬人,比如什么人工智能、大数据,什么ERP+MES全方位解决方案,什么万物互联,好像是一个全能的上帝,总之一句话没有他不能做的。对于这样的表演,一些人已经不屑一顾了,但绝大多人还是会被唬住。

这还没完,有些企业把PS本领也搬到了PPT产品介绍上,产品的界面P的非常酷炫;更有甚者,自己的产品没有这个功能,盗取同行的产品界面,放到自己的产品上去,宣称是自己开发的产品。

欺骗客户这事,可别以为只有中国软件企业这样做,美国和德国(美国和德国的工业软件比其它国家多)的软件公司也有这样干的,戳穿这样的把戏很简单,让乙方销售人员用他们的公司的实际软件系统现场展示PPT中出现的界面并走几个流程即可。

2. 现场演示也不一定完全可靠。

软件服务商在客户面前演示,所见即所得,这样该没有问题了吧?魔术也是在你面前表演,但魔术是真实的吗?在短短的展示时间内,客户很难掌握软件系统的全部,也不可能充分理解该系统。再说,乙方会100%毫无保留地展示产品吗?数据的前后逻辑关系是怎么得来的?计算结果对吗?

这里给大家介绍一个小技巧,如果乙方在介绍产品时,不停地在不同系统之间来回切换,你可就要小心了,该乙方的产品很可能不完善,是定制项目型的软件,没有办法在一个系统展示全部功能,所以要在不同系统之间跳来跳去。为什么对项目型产品要小心,道理也是很简单,失败概率大,详细论述可参见《质量管理系统(QMS)-6.自己开发,外包还是购买产品?》。

还有,展示期间甲方不太可能关注到全部细节,但有些细节又十分关键。例如,我们曾经发现多家软件企业(包括市场上一些常见的公司),其质量检验的取样规则违反了国标GB/T 2828.1—2012,系统上线后才发现,这时甲方该怎么办?如果甲方是知名企业且使用了这样低劣的软件,不仅没有对质量做到很好的管控,而且还会对企业商誉造成很大的潜在风险。

3. 验证操作界面是否易于一线员工理解。

如果不易于一线员工理解,实施会遇到很大的阻碍。还有,相对来说,一线员工的离职率比较高,如何让新员工快速掌握,不影响生产,也是一个不容忽视的问题。后期再培训的问题,在项目初期也要有所关注。

4. 乙方介绍的功能适合我们的企业吗?

语言沟通时不免有些歧义,实际测试一下系统便知,避免出现卖家秀和买家秀的问题。

除以上原因,试用还有其它益处吗?

5. 检验乙方软件的成熟度。

乙方在演示的时候,可以躲避一些软件的缺陷,甚至是Bug。 只要甲方在试用时比较细心,这些问题很难被隐藏住。

6. 考察乙方的实施能力。

专业实施能力是软件成功与否的另一个关键要素。甲方在试用时,必然会有一些问题,通过提出问题,就可以看出乙方是否是专业的质量人员,有没有专业服务能力。我们就曾经看到过,有些实施人员完全不懂质量,甲方人员还要花费时间告诉乙方软件公司什么是标准方差,什么是Cpk等专业术语。在这种情况下,还能期望实施过程中乙方给企业的流程带来优化吗?

很多企业购买质量管理软件的初衷包括希望通过实施软件把质量管控流程中不规范的地方一并梳理,如果乙方质量管理不专业,又如何梳理?

7. 让使用部门参与选择。

而不是完全由上级或者IT部门强行塞给使用部门一个系统,以便减少后期使用部门的抱怨和扯皮的事情。

给孩子买鞋子,最好带上孩子。

8. 员工有参与感。

可以根据甲方的实际情况,让多个层级员工参加试用。

9. 避免暗箱操作。

阳光是最好的消毒剂,让大家畅所欲言,把选择放在桌面上。这样选择出的系统,不会让大家失望。

10. 在签合同前,各方达成比较一致的意见。

通常测试是多人测试,给出的反馈更加全面,如果有意见不统一的地方,可以及早提出,避免后期的各种意想不到。

11. 尽量减少开口合同。

一些定制二开有时是不可避免的,但要在签合同时要做到心中有数,要在预算范围之内,如何才能实现呢?在IT部门的帮助下,让实际使用部门给出反馈,是比较接地气的办法。实际使用部门最清楚他们需要什么,什么是雪中送炭,什么是锦上添花,甚至什么是画蛇添足。

(这里的使用部门不能仅仅狭义地理解为质量部门,采购部门可能需要参考供应商质量表现,研发部门可能需要产品问题历史记录,销售和财务可能需要产品直通率来核算产品真实成本,高管可能需要产品质量整改进度表等等,不一而足。)

那么,甲方该如何进行试用?

试用的方法有多种,推荐一个即高效又可检验出乙方专业水平的方法。

第一步:甲方根据自身的需求,可以把相关的脱敏资料(可以公开的数据或者模拟数据)如,来料检验报告、过程检验报告、出货检验报告、客户投诉、评审报告、纠正预防(8D)、不合格品管理流程、以及质量月报等资料发给乙方。

第二步:由乙方搭建一个临时的测试系统,里面的物料号、工序、检验方式都模拟甲方真实运营的情况。

第三步:如果乙方是一个较为完备成熟的系统,可以很快搭建出来一个模拟系统,而不会用其它借口,什么审批之类的来拖延时间。

第四步:甲方按照实际生产和业务处理流程,录入一些实际的检验、不合格品、客诉等数据,不仅可以检验一下乙方的系统是否能够实现企业所需要的数据录入方式、报表分析效果,以及流程是否能够满足要求。还能够快速评估系统对当前需求的匹配程度、以及未来可能存在变化的灵活配置能力,并且可以通过这个模拟系统来进一步考察乙方对甲方的业务理解水平,以及技术支持能力。

第五步:通过测试系统,对于不能满足需求的地方,让乙方给出开发周期以及大致的报价,对项目的整体预算要做到心中有数。

第六步:对乙方的系统,人员专业水平,支持能力,价格等做出综合服务评价,选出合适的系统。

不同于购买一些传统的商品或服务,比如培训或者一个零件,这些都是某种程度上的短暂、小范围合作。购买工业软件就完全不同了,会涉及到多个部门,并且会对企业带来长期影响。不仅仅是系统上线那一时刻的服务很重要,更要考虑到乙方是否能够长期持续地提供基于系统的专业技术服务。选择错了,可能不但帮不到企业,反而成为负担。

收起阅读 »

优思学院|怎样获得国际认可六西格玛绿带或黑带证书?

我们知道有不少人在外企工作,因此对于六西格玛的学生来说,他们也会倾向于取得国际认可的六西格玛证书,即使是国内企业对国际性的证书也会看高一线。目前,国际认可的六西格玛绿带和六西格玛黑带,主要有两个方法。

美国质量协会(ASQ)

其中一个是在是美国质量协会(ASQ)颁发的证书,ASQ的六西格玛绿带证书是终身有效,只要通过考试即可获得。而六西格玛黑带证书,申请者要先提交一份简单的项目陈述书(提交两个项目或者如果有三年相关工作经验者則可提交一个),之后参加考试,通过了考试后,就可以得ASQ的证书,另外,黑带认证是需要每三年需更新一次。

所谓的项目陈述书就是简单地说明你曾完成过的项目、包括项目概述、使用了的六西格玛工具、项目带来的实质收益等,项目例子如下:

Manufacturing product defect reduction.

Human resources recruitment cycle time reduction.

Reduced accounts payable invoice processing costs.

Reduced Manufacturing machine setup time.

要注意的是模拟的项目、没有真实的组织或业务单位的、与流程改进无关的基本产品改进项目、任何没有测量前后成本效益的项目的,这些都不会被接纳的。

国际精益六西格玛研究所(ILSSI)

国际精益六西格玛协会 ( ILSSI ) 是英国的注册组织,由世界各地的精益六西格玛专业人士组成的联盟,旨在为精益和六西格玛的考试和认证提供国际的标准。ILSSI为同一认证在多个国家存在不同差异的问题提供了解决方案,对认证内容或难易程度进行治理或控制。质量教育和培训项目的标准化认证是ILSSI活动的核心。ILSSI目前在欧洲、东南亚、中东、非洲、北美和南美提供精益和六西格玛认证。

优思学院是ILSSI在中国地区的合作伙伴,近年也积极在中国提供国际认可的六西格玛黑带线上培训和认证考试,而且优思学院的六西格玛绿带和黑带资格证书,是没有设定项目要求的,也没有设定特别严苛的报读条件,优思学院已经成功与国际精益六西格玛研究所 (ILSSI)达成资格相互认可 (Mutal Qualification Recognition) 的协定。换言之,在本学院取得的六西格玛相关证书,同时会获得 iLSSi 的资格认可(Accreditation) 。因此,在我们的证书上,已加入ILSSI 的认可标志。ILSSI 国际精益六西格玛研究所没项目要求的主要原因是,优思学院是以考试成绩作为评核的绝对指标,因为这也是唯一客观和公平的标准,来评核六西格玛的资格。实际上,学生应该先获取相关知识的资格,才会有足够的能力去执行项目,所以,优思学院的政策和看法是,正确的顺序应该为 培训 > 认证 > 实际应用。这个理念,已经成为很多在国际或者外地的六西格玛组织所采用的政策了,因为获得认证不是你六西格玛旅程的终站,反而是开始。

知识应用的经验永远是重要的,优思学院建议学生,无论如何,在获得我们的认证后,应尽早争取项目经验,项目不论大小、不论实际收益的多少(同一个项目,在大公司执行自然会比在小公司执行会得到更大的收益),重要的是,执行项目、领导团队,和统计分析的思维的缎练,这些才是对个人来说最重要的。 收起阅读 »

美国质量协会(ASQ)

其中一个是在是美国质量协会(ASQ)颁发的证书,ASQ的六西格玛绿带证书是终身有效,只要通过考试即可获得。而六西格玛黑带证书,申请者要先提交一份简单的项目陈述书(提交两个项目或者如果有三年相关工作经验者則可提交一个),之后参加考试,通过了考试后,就可以得ASQ的证书,另外,黑带认证是需要每三年需更新一次。

所谓的项目陈述书就是简单地说明你曾完成过的项目、包括项目概述、使用了的六西格玛工具、项目带来的实质收益等,项目例子如下:

Manufacturing product defect reduction.

Human resources recruitment cycle time reduction.

Reduced accounts payable invoice processing costs.

Reduced Manufacturing machine setup time.

要注意的是模拟的项目、没有真实的组织或业务单位的、与流程改进无关的基本产品改进项目、任何没有测量前后成本效益的项目的,这些都不会被接纳的。

国际精益六西格玛研究所(ILSSI)

国际精益六西格玛协会 ( ILSSI ) 是英国的注册组织,由世界各地的精益六西格玛专业人士组成的联盟,旨在为精益和六西格玛的考试和认证提供国际的标准。ILSSI为同一认证在多个国家存在不同差异的问题提供了解决方案,对认证内容或难易程度进行治理或控制。质量教育和培训项目的标准化认证是ILSSI活动的核心。ILSSI目前在欧洲、东南亚、中东、非洲、北美和南美提供精益和六西格玛认证。

优思学院是ILSSI在中国地区的合作伙伴,近年也积极在中国提供国际认可的六西格玛黑带线上培训和认证考试,而且优思学院的六西格玛绿带和黑带资格证书,是没有设定项目要求的,也没有设定特别严苛的报读条件,优思学院已经成功与国际精益六西格玛研究所 (ILSSI)达成资格相互认可 (Mutal Qualification Recognition) 的协定。换言之,在本学院取得的六西格玛相关证书,同时会获得 iLSSi 的资格认可(Accreditation) 。因此,在我们的证书上,已加入ILSSI 的认可标志。ILSSI 国际精益六西格玛研究所没项目要求的主要原因是,优思学院是以考试成绩作为评核的绝对指标,因为这也是唯一客观和公平的标准,来评核六西格玛的资格。实际上,学生应该先获取相关知识的资格,才会有足够的能力去执行项目,所以,优思学院的政策和看法是,正确的顺序应该为 培训 > 认证 > 实际应用。这个理念,已经成为很多在国际或者外地的六西格玛组织所采用的政策了,因为获得认证不是你六西格玛旅程的终站,反而是开始。

知识应用的经验永远是重要的,优思学院建议学生,无论如何,在获得我们的认证后,应尽早争取项目经验,项目不论大小、不论实际收益的多少(同一个项目,在大公司执行自然会比在小公司执行会得到更大的收益),重要的是,执行项目、领导团队,和统计分析的思维的缎练,这些才是对个人来说最重要的。 收起阅读 »

取一下经:工作展开以及落实力度把控。欢迎大佬来指导

先简单介绍下本人的工作背景:

从事质量工作不到2年,高中学历。初步接触质量是从19年4月开始,在一个生产LED/LB的上市公司(公司规模2000-3000人)任质量部IPQC,同年12月升职QC组长(管理20-30人),20年10月辞职。有一定管理经验(外训+自学),柏拉图等质量工具也会使用,8D、SPC稍有涉猎。

今年5月底在一个小公司(其实就是一个30来人的小作坊)做质量管理,经理(管代)说做的好的话会升做主管;

公司背景:生产五金制品(只做冲压,电镀、氧化、打磨之类的都是外发,退货客诉非常频繁,基本2-3天1件),20-30人,流程制度非常不完善,甚至可以说没有。在我来之前是没有质量部的。公司基本情况:主要管理人员不是“皇亲国戚”就是跟了老板十年甚至十几年的老油条,普通员工也都是老板的亲戚之类的。

跟经理和老板谈过几次,对质量部期望比较高,同时也讲明工作开展难度,以及后期质量部的绝对话语权(有理有据的情况下);现在每天的工作就是熟悉产品作业流程及跟进客退不良(没有专门的分析团队),没有工作指导、流程文件,所有事情都要靠自己去悟、问。做了将近2个月,只把包装部的作业流程确定下来了(员工配合度差,执行力差,没有管理力度),现在还是没有接触生产;

个人觉得这是个很好的机会,学管理学质量(虽然学不到什么专业的),工资也还可以。

写这么多就是想跟有经验的人学学,这种情况下还有必要继续做吗?工作如何展开?管理力度怎么掌握?会不会变成炮灰、背锅侠之类的,哈哈。

欢迎老江湖来指导 收起阅读 »

从事质量工作不到2年,高中学历。初步接触质量是从19年4月开始,在一个生产LED/LB的上市公司(公司规模2000-3000人)任质量部IPQC,同年12月升职QC组长(管理20-30人),20年10月辞职。有一定管理经验(外训+自学),柏拉图等质量工具也会使用,8D、SPC稍有涉猎。

今年5月底在一个小公司(其实就是一个30来人的小作坊)做质量管理,经理(管代)说做的好的话会升做主管;

公司背景:生产五金制品(只做冲压,电镀、氧化、打磨之类的都是外发,退货客诉非常频繁,基本2-3天1件),20-30人,流程制度非常不完善,甚至可以说没有。在我来之前是没有质量部的。公司基本情况:主要管理人员不是“皇亲国戚”就是跟了老板十年甚至十几年的老油条,普通员工也都是老板的亲戚之类的。

跟经理和老板谈过几次,对质量部期望比较高,同时也讲明工作开展难度,以及后期质量部的绝对话语权(有理有据的情况下);现在每天的工作就是熟悉产品作业流程及跟进客退不良(没有专门的分析团队),没有工作指导、流程文件,所有事情都要靠自己去悟、问。做了将近2个月,只把包装部的作业流程确定下来了(员工配合度差,执行力差,没有管理力度),现在还是没有接触生产;

个人觉得这是个很好的机会,学管理学质量(虽然学不到什么专业的),工资也还可以。

写这么多就是想跟有经验的人学学,这种情况下还有必要继续做吗?工作如何展开?管理力度怎么掌握?会不会变成炮灰、背锅侠之类的,哈哈。

欢迎老江湖来指导 收起阅读 »

优思学院|六西格玛项目计划和立项要求

六西格玛项目计划书,也可以称作项目章程(Project Charter)。其实不止是六西格玛项目,任何项目同样需要项目章程,在PMP的知识架构中,同样认为项目章程是在项目中至关重要的,因为它是项目的灵魂。

为什么项目章程如此重要?优思学院的六西格玛课程中,引用了著名的兵法家孙子的一句话:--

知战之地,知战之日,则可千里而会战;不知战之地,不知战之日,则左不能救右,右不能救左,前不能救后,后不能救前,而况远者数十里,近者数里乎。-- 孫子兵法

公司要进行一个项目,就如同作战一样,要有充份的计划,一份好的项目章程(Project Charter)可以为团队和领导层清楚地阐述了这个六西格玛项目的计划是怎么样,包括项目的目的、目标、项目的范围、计划的时间等等。

你可以想像一下,如果没有项目没有充分的计划,没有方向,我们怎样领导团队?取得成功的机会还会高吗?在项目实施之时,团队更可以使用章程来澄清正在解决的问题、分歧,同时让团队明白 "成功 "是什么样子,从具体的愿景中得到动力。

所以,项目章程是精益六西格玛[1]项目的第一步,在DMAIC的定义阶段。在整个项目中,项目章程会由六西格玛黑带定期审查和完善。

六西格玛项目立项的要求,其实可以在项目章程(Project Charter)中找到,这也是我们为何要做项目章程的原因。

MBA百科这样说:

我们可以简单地列出一些六西格玛项目立项要求:

与公司或组织业务优先事项有明确关联

问题对组织至关重要

潜在流程性能的重大改进(例如> 50%)

潜在重大财务改进(例如,每年超过$ 250K)

合理的时间范围-可以在3到6个月内完成

明确的成功定量指标

明确定义的基线,目标和對业务利润的效果

当你明白六西格玛的最基本原理,自然会对立项要求有所掌握,六西格玛最基本的原理就是:减少过程的变异,为客户创造最高的价值,你只要看看优思学院最基础的免费培训就会明白的了。 收起阅读 »

为什么项目章程如此重要?优思学院的六西格玛课程中,引用了著名的兵法家孙子的一句话:--

知战之地,知战之日,则可千里而会战;不知战之地,不知战之日,则左不能救右,右不能救左,前不能救后,后不能救前,而况远者数十里,近者数里乎。-- 孫子兵法

公司要进行一个项目,就如同作战一样,要有充份的计划,一份好的项目章程(Project Charter)可以为团队和领导层清楚地阐述了这个六西格玛项目的计划是怎么样,包括项目的目的、目标、项目的范围、计划的时间等等。

你可以想像一下,如果没有项目没有充分的计划,没有方向,我们怎样领导团队?取得成功的机会还会高吗?在项目实施之时,团队更可以使用章程来澄清正在解决的问题、分歧,同时让团队明白 "成功 "是什么样子,从具体的愿景中得到动力。

所以,项目章程是精益六西格玛[1]项目的第一步,在DMAIC的定义阶段。在整个项目中,项目章程会由六西格玛黑带定期审查和完善。

六西格玛项目立项的要求,其实可以在项目章程(Project Charter)中找到,这也是我们为何要做项目章程的原因。

MBA百科这样说:

项目章程是正式批准项目的文件。任何一个项目,都是由一个或多个原因而被批准的,这些原因包括市场需求、营运需要、客户要求、技术进步、法律要求和社会需要等。

我们可以简单地列出一些六西格玛项目立项要求:

与公司或组织业务优先事项有明确关联

问题对组织至关重要

潜在流程性能的重大改进(例如> 50%)

潜在重大财务改进(例如,每年超过$ 250K)

合理的时间范围-可以在3到6个月内完成

明确的成功定量指标

明确定义的基线,目标和對业务利润的效果

当你明白六西格玛的最基本原理,自然会对立项要求有所掌握,六西格玛最基本的原理就是:减少过程的变异,为客户创造最高的价值,你只要看看优思学院最基础的免费培训就会明白的了。 收起阅读 »

福特汽车公司针对IATF16949:2016的顾客特殊要求与本公司体系关系的矩阵

本人最近根据福特汽车公司针对IATF16949:2016的顾客特殊要求(2021年1月8日生效),编制了与本公司的体系关系的矩阵表,实际上是本人花了3天时间,将整本的英文版福特顾客特殊要求事项PDF翻译成中文的结果,希望对各位能够有所帮助!

关系矩阵表请详见附件EXCEL,最新版福特CSR详见附件PDF。 收起阅读 »

关系矩阵表请详见附件EXCEL,最新版福特CSR详见附件PDF。 收起阅读 »

最新版QSB+英中文要求

我有全套资料,有需要的可以私聊

优思学院|3个方法没有权力的项目经理也能管理好团队

在一个功能性组织中,对于那些几乎没有权力的项目经理来说,这可能是很困难的,这种情况同样出现于六西格玛项目的领导者,例如绿带、黑带之上,他们的团队来自不同部门,行政上不受他们所约束,但是他们仍然要对按时、按预算和按商定的范围交付项目负责。在没有权力的情况下进行领导是具有挑战性的,但在这篇文章中,优思学院在这里将提供一些技巧和窍门。

一・了解并与你的利益相关者接触

如果你是组织的新成员,你可能对你的利益相关者不是很了解。但你必须始终明白,组织是靠人运行的,只有在相互尊重的情况下,人们才会付出他们的努力。

纵观马斯洛的需求层次理论,假设你工作的公司提供生理和安全需求,优思学院认为你必须关注人们的归属感和自尊心。你可以通过让每个人参加团队会议并给每个人平等的发言机会来提供归属感,当如果你看到有人不参与,你可以问他的想法。

这在项目的计划和执行阶段是至关重要的,因为它能灌输一种归属感。当你的利益相关者参与到项目的规划中时,他们会觉得执行计划是他们的责任,因为他们的意见被考虑了。

另外,总是尝试用问题而不是直接提供答案来引导;这将增加沟通,帮助你的会议更有成效,并帮助你更好地理解范围。如果你觉得某个利益相关者一直都很消极,没有任何建设性的意见,你可以亲自和他谈谈;千万不要当着大家的面骂他们(即使他们试图对你这样做)。

如果你认为一个利益相关者造成了很大的麻烦,就把它上报给上层管理人员,让他们来处理(因为你几乎没有任何权力)。

二・保持谦逊

作为一个项目经理,不要试图成为一个超级明星;你的主要目标应该始终是满足三重约束的要求。在体育史上一些最伟大的球队中,队长可能从来没有成为明星球员,但所有的队员都尊重他们。队长就像胶水一样,把所有队员团结在一起,引导他们朝着正确的方向前进,赢得那些看起来不可能赢得的比赛。真正的领袖总是专注于胜利,而从不专注于取得明星效应。

总是把成功的项目归功于团队;这将帮助你更加谦虚。当涉及到责备时,不要总是把责任归咎于自己。外面的许多专家说,一个好的领导者总是把责任揽在自己身上,把成功的功劳归于他人,但这与我们发现的情况相反。如果你总是责备自己,你就会失去可信度。

与其指责,不如专注于解决方案,参与辩论,而不是胁迫。当问题出现时,没有必要责备自己或其他任何人,剖析问题、不指责。优思学院认为这也将满足马斯洛需求层次理论的下一个层次:自尊(尊重的需求)。当你对团队成员的辛勤工作给予肯定和感谢时,会提高他们的自尊心。此外,通过不指责他人,你可以帮助利益相关者进行公开和富有成效的对话,使他们更有可能在未来为你更加努力工作。

三・表现出准备状态

当你不是一个技术性的项目经理时,表现出准备状态这一点尤其必要。你对项目过程范围的理解必须是彻底的。另外,如果你不能解决一个问题,要了解谁可以。

通常情况下,一个好的时间表和正确的项目控制可以帮助你实现这一点。优思学院认这将帮助你更快地做出决定,注意,你不需要做出每一个决定。当你让别人做一些决定时,会帮助他们学习并更加自信。

此外,在安排会议之前做好准备是很重要的。如果你决定为一个项目做每周一次的会议,你必须在会议之前拿出足够的时间来进行规划。这将有助于确保一个富有成效的会议,也会使其他利益相关者更加尊重你,从而推动他们为你努力工作,成功完成该项目。

总结

以上这些是优思学院总结的一些可以帮助你用最小的权力或没有权力进行领导的技巧。在你的职业生涯中,又有哪些技巧和经验是你自己发现的?不防让我们和大家知道,再下面的评论留言给我们吧! 收起阅读 »

一・了解并与你的利益相关者接触

如果你是组织的新成员,你可能对你的利益相关者不是很了解。但你必须始终明白,组织是靠人运行的,只有在相互尊重的情况下,人们才会付出他们的努力。

纵观马斯洛的需求层次理论,假设你工作的公司提供生理和安全需求,优思学院认为你必须关注人们的归属感和自尊心。你可以通过让每个人参加团队会议并给每个人平等的发言机会来提供归属感,当如果你看到有人不参与,你可以问他的想法。

这在项目的计划和执行阶段是至关重要的,因为它能灌输一种归属感。当你的利益相关者参与到项目的规划中时,他们会觉得执行计划是他们的责任,因为他们的意见被考虑了。

另外,总是尝试用问题而不是直接提供答案来引导;这将增加沟通,帮助你的会议更有成效,并帮助你更好地理解范围。如果你觉得某个利益相关者一直都很消极,没有任何建设性的意见,你可以亲自和他谈谈;千万不要当着大家的面骂他们(即使他们试图对你这样做)。

如果你认为一个利益相关者造成了很大的麻烦,就把它上报给上层管理人员,让他们来处理(因为你几乎没有任何权力)。

二・保持谦逊

作为一个项目经理,不要试图成为一个超级明星;你的主要目标应该始终是满足三重约束的要求。在体育史上一些最伟大的球队中,队长可能从来没有成为明星球员,但所有的队员都尊重他们。队长就像胶水一样,把所有队员团结在一起,引导他们朝着正确的方向前进,赢得那些看起来不可能赢得的比赛。真正的领袖总是专注于胜利,而从不专注于取得明星效应。

总是把成功的项目归功于团队;这将帮助你更加谦虚。当涉及到责备时,不要总是把责任归咎于自己。外面的许多专家说,一个好的领导者总是把责任揽在自己身上,把成功的功劳归于他人,但这与我们发现的情况相反。如果你总是责备自己,你就会失去可信度。

与其指责,不如专注于解决方案,参与辩论,而不是胁迫。当问题出现时,没有必要责备自己或其他任何人,剖析问题、不指责。优思学院认为这也将满足马斯洛需求层次理论的下一个层次:自尊(尊重的需求)。当你对团队成员的辛勤工作给予肯定和感谢时,会提高他们的自尊心。此外,通过不指责他人,你可以帮助利益相关者进行公开和富有成效的对话,使他们更有可能在未来为你更加努力工作。

三・表现出准备状态

当你不是一个技术性的项目经理时,表现出准备状态这一点尤其必要。你对项目过程范围的理解必须是彻底的。另外,如果你不能解决一个问题,要了解谁可以。

通常情况下,一个好的时间表和正确的项目控制可以帮助你实现这一点。优思学院认这将帮助你更快地做出决定,注意,你不需要做出每一个决定。当你让别人做一些决定时,会帮助他们学习并更加自信。

此外,在安排会议之前做好准备是很重要的。如果你决定为一个项目做每周一次的会议,你必须在会议之前拿出足够的时间来进行规划。这将有助于确保一个富有成效的会议,也会使其他利益相关者更加尊重你,从而推动他们为你努力工作,成功完成该项目。

总结

以上这些是优思学院总结的一些可以帮助你用最小的权力或没有权力进行领导的技巧。在你的职业生涯中,又有哪些技巧和经验是你自己发现的?不防让我们和大家知道,再下面的评论留言给我们吧! 收起阅读 »

LED灯具如何办理中国能效标签,用的什么标准呢?

可能有些朋友可能有所关注zui新的灯具节能认证标准的实施。中国质量认证中心简称“CQC”于2019年8月8号发布通知开始执行新版道路用LED灯具及室内照明用LED产品的能效认证标准,原定于2020年5月1号开始实施,由于疫情原因目前延期至2020年11月1号实施。

现行支持标准:

GB 37478-2019 《道路和隧道照明用LED灯具能效限定值及能效等级》

GB 30225-2019 《室内照明用LED产品的能效限定值及能效等级》

标识的样式和规格

标识为蓝白背景的彩色标识,长度为 45 mm,宽度为 30 mm。

标识名称为:中国能效标识(英文名称为 CHINA ENERGY LABEL)。

中国能效标识为蓝白背景的彩色标识,分为1、2、3、4、5共5个等级:

等级1表示产品达到国际先进水平,节电,即耗能低;

等级2表示比较节电;

等级 3表示产品的能源效率为我国市场的平均水平;

等级4表示产品能源效率低于市场平均水平;

等级5是市场准入指标,低于该等级要求的产品不允许生产和销售。

标识的备案以及单元划分:

1、生产者或进口商应当按产品规格型号逐一备案

2、LED模块的类型相同,灯壳材质相同,透光罩的材料相同,灯的外形相似,通过额定功率、色调代码和配光类型将产品划分备案单元

3、相同备案单元的产品填写一份备案表,提交其中zui小功率和zui低色温规格型号的检测报告,其他规格型号产品可不提交检测报告

中国能效标识申请流程:

第一步:产品检测

能效检测应在有资质的实验室进行。 (深圳南方立讯检测有限公司,我司为国内唯一一家持有道路灯及室内灯具中国能效测试资质的民营实验室)

依据相应能源效率国家标准检测合格之后,我司出具能源效率检测报告。 新版灯具能效要求进行3000小时寿命测试,如果持有真实有效的LM80报告通过验证后,可以豁免3000小时寿命测试。如豁免3000小时寿命测试,我司可以一周出测试报告,后续注册两周,三周即可完成能效测试与注册。

能效标识制度有别于大家熟知的CCC认证或节能认证制度,采用的是企业自我声明+备案+监督管理的模式。为方便企业申请能效标识,对其检测和备案流程说明如下。

第二步:制作能效标识

请使用CorelDRAW格式的可编辑的能效标识样本。用CorelDRAW11.0以上版本(带方正字库)打开,标注生产者名称、规格型号、能效等级和能效指标等信息,根据不同类型灯具能效标识有所区别。生产者是指对产品质量负有法律责任的产品品牌所有者或使用者。规格型号应当与铭牌上的标注相一致。能效等级、功率、光效、显色指数、相关色温和光通维持率等产品能效性能相关参数应当依据 GB 30255 的现行有效版本和检测报告确定。标识标注的光效应当不超出相应能效等级的取值范围, 被测产品的光效应能满足标识中的标注值。依据的能源效率强制性国家标准是指 GB 30255 的现行有效版本。

能效标识要用80克及以上铜版纸印刷,用不干胶粘贴在产品或小包装的明显位置。备案时要提供一个标识样本进行审核。

第三步:网上填写备案信息

首先要在中国能效标识网注册企业用户。须提供企业基本信息,经管理员审核后(约3天)完成注册。

注册成功后登录,添加产品备案相关信息,主要是能效标识所标注的信息。

更详细的信息,请参考中国能效标识网首页左边的“办事指南”栏目。

第四步:递交备案所需文本材料

向中国能效标识管理中心递交以下文本材料:

生产者营业执照或登记注册证明复印件;

能效标识备案企业信息表;

能效标识样本;(见第二步)

能效标识备案表;

能效检测报告;(见第一步)

涉及品牌授权或OEM生产时,需要提供:

品牌使用授权书;

能效标识备案OEM声明;

如果生产者是境外注册的企业,进口商也是责任方之一,因此还需要提供:

进口商营业执照或登记注册证明复印件;

进口商企业信息表;

进口商与境外生产者订立的相关合同副本;

深圳南方立讯检测有限公司

(中国合格评定国家认可委员会认可实验室CNAS NO.L10160)

Shenzhen Southern LCS Compliance Testing Laboratory Ltd.(CNAS No.L10160)

深圳市光明区马田街道合水口社区中裕绿色高新产业园101-201 收起阅读 »

现行支持标准:

GB 37478-2019 《道路和隧道照明用LED灯具能效限定值及能效等级》

GB 30225-2019 《室内照明用LED产品的能效限定值及能效等级》

标识的样式和规格

标识为蓝白背景的彩色标识,长度为 45 mm,宽度为 30 mm。

标识名称为:中国能效标识(英文名称为 CHINA ENERGY LABEL)。

中国能效标识为蓝白背景的彩色标识,分为1、2、3、4、5共5个等级:

等级1表示产品达到国际先进水平,节电,即耗能低;

等级2表示比较节电;

等级 3表示产品的能源效率为我国市场的平均水平;

等级4表示产品能源效率低于市场平均水平;

等级5是市场准入指标,低于该等级要求的产品不允许生产和销售。

标识的备案以及单元划分:

1、生产者或进口商应当按产品规格型号逐一备案

2、LED模块的类型相同,灯壳材质相同,透光罩的材料相同,灯的外形相似,通过额定功率、色调代码和配光类型将产品划分备案单元

3、相同备案单元的产品填写一份备案表,提交其中zui小功率和zui低色温规格型号的检测报告,其他规格型号产品可不提交检测报告

中国能效标识申请流程:

第一步:产品检测

能效检测应在有资质的实验室进行。 (深圳南方立讯检测有限公司,我司为国内唯一一家持有道路灯及室内灯具中国能效测试资质的民营实验室)

依据相应能源效率国家标准检测合格之后,我司出具能源效率检测报告。 新版灯具能效要求进行3000小时寿命测试,如果持有真实有效的LM80报告通过验证后,可以豁免3000小时寿命测试。如豁免3000小时寿命测试,我司可以一周出测试报告,后续注册两周,三周即可完成能效测试与注册。

能效标识制度有别于大家熟知的CCC认证或节能认证制度,采用的是企业自我声明+备案+监督管理的模式。为方便企业申请能效标识,对其检测和备案流程说明如下。

第二步:制作能效标识

请使用CorelDRAW格式的可编辑的能效标识样本。用CorelDRAW11.0以上版本(带方正字库)打开,标注生产者名称、规格型号、能效等级和能效指标等信息,根据不同类型灯具能效标识有所区别。生产者是指对产品质量负有法律责任的产品品牌所有者或使用者。规格型号应当与铭牌上的标注相一致。能效等级、功率、光效、显色指数、相关色温和光通维持率等产品能效性能相关参数应当依据 GB 30255 的现行有效版本和检测报告确定。标识标注的光效应当不超出相应能效等级的取值范围, 被测产品的光效应能满足标识中的标注值。依据的能源效率强制性国家标准是指 GB 30255 的现行有效版本。

能效标识要用80克及以上铜版纸印刷,用不干胶粘贴在产品或小包装的明显位置。备案时要提供一个标识样本进行审核。

第三步:网上填写备案信息

首先要在中国能效标识网注册企业用户。须提供企业基本信息,经管理员审核后(约3天)完成注册。

注册成功后登录,添加产品备案相关信息,主要是能效标识所标注的信息。

更详细的信息,请参考中国能效标识网首页左边的“办事指南”栏目。

第四步:递交备案所需文本材料

向中国能效标识管理中心递交以下文本材料:

生产者营业执照或登记注册证明复印件;

能效标识备案企业信息表;

能效标识样本;(见第二步)

能效标识备案表;

能效检测报告;(见第一步)

涉及品牌授权或OEM生产时,需要提供:

品牌使用授权书;

能效标识备案OEM声明;

如果生产者是境外注册的企业,进口商也是责任方之一,因此还需要提供:

进口商营业执照或登记注册证明复印件;

进口商企业信息表;

进口商与境外生产者订立的相关合同副本;

深圳南方立讯检测有限公司

(中国合格评定国家认可委员会认可实验室CNAS NO.L10160)

Shenzhen Southern LCS Compliance Testing Laboratory Ltd.(CNAS No.L10160)

深圳市光明区马田街道合水口社区中裕绿色高新产业园101-201 收起阅读 »

优思学院|六西格玛是能以事实作为决策方式的管理方法?

是什么令你能成为优秀的管理者?优思学院认为,你须要做到的是,认清事物的真实面,才可作出优秀的决策,这称作Management By Fact(MBF)。六西格玛就是一套以统计学为基础的管理手法,让你认清事实,作出最佳的判断。

六西格玛里所說的“统计分析”是以统计的原理、原则为依据去架构出对“事物的看法、想法”,重点放在“创思方式”上。这里,我们将以此为中心,从其实务的背景去探讨它的内容。

一个讽刺又真实的有趣故事

我们来看看一个故事,因交期延误给客人带来极大困扰的营业处。

这个营业处本来要去客户那里拿下个月以后的订单,但想到不但这个星期的货还未出,连上个星期应该交的货也都还未出,实在没有脸去见客户,想要去拿订单也不敢去了。于是马上会见负责生产的4位业务部的部长,拜托他们督促交货。同时也拜托向来在公司里最“恶名昭彰”的业务部的部长,希望他拿出对策来处理“交期延误”的问题。

谁知道这4位的业务部长当中,反而有人以夹带讽刺的口气说:“你能不能出示数据证明交货延误?指导六西格玛的老师不是常说“要以数据说明事实”的吗?”

因为一时疏忽忘了带交期延误的数据过来感到面红耳赤,所以立刻回营业处要求他们收集数据。结果在分析数据的时候,发现4个业务部当中被传说交期延误的最严重,也就是那个最“恶名昭彰”的业务部,比起其他三个业务部,其实交期延误情形是最少的。

4个业务部当中交期延误最少的业务部,为什么会变成恶名昭彰的部门呢?根据后来调查的结果,原来当营业处的负责人以电话向该恶名昭彰的业务部催促出货时,该部的应对态度非常差,姿态摆得很高,而且一贯以冷淡的语气回应对方。因此给了营业处负责人不好的印象,变成了恶名在外的部门。

相对的,其他的业务部在面对同样的问题时,都以低姿态回应电话,给营业处负责人留下良好的印象。就这样的,只凭印象这个部门就被判了恶名,完全没有在数据的依据下受到公平的判断。这个世界上有很多事情也都只凭印象就被加以判断。从这里相信大家一定可以体会,不根据数据去判断事物是何其地危险!

督促出货与处理抱怨太慢等,常常使得营业部门与工厂部门彼此水火不容,不断有争议或吵架发生。没有证据资料或数据作为依据的争议,常常一引发就没完没了。

任何人一定都有过彼此无法说服对方,弄得很不耐烦的经验。这种情形最后一定是“声音大的人赢”。声音小、没胆量的人就算说的是正确的,还是会让声音大的人压过去,最后变成“无理硬拗变有理”。“

但是,这样的工作环境会让员工士气愈来愈低落,士气不振是非常严重的事情。想要摆脱这种类似黑道社会的“无理硬拗变有理”的工作环境,让正确的意见随时都能出头,一定要靠证据资料或数据来说明事实。也就是说“证据胜于理论”,我们也可以说“脱离这种黑道的社会正是六西格玛的目标所在”。

从"事实胜于雄辩" 到 “证据”胜于“理论”

优思学院认为,拙劣决策的3种常见来源:

随意设定标竿:将另一家公司成功推行的想法,应用在自己的业务中,却没有去分析它是否真正可行。

2. 继续采用过去似乎奏效的做法:假设未来市场条件会非常类似或雷同。因此,借由重复相同做法,期望得到相似的成果。

3. 遵循根深蒂固但未经证实的意识态:那些晋升到资深管理职位者得意计划。这些提案并不是以事为基础,只是单凭直觉。

总之,这些实务做法取代事实成为传统智慧。

这3种方法不但不利用可靠的逻辑和分析搜集资料再据此采取行动,反而只依赖部分资讯的选择性回忆。为了对付这些问题,就必须用证据来进行管理。

收起阅读 »

六西格玛里所說的“统计分析”是以统计的原理、原则为依据去架构出对“事物的看法、想法”,重点放在“创思方式”上。这里,我们将以此为中心,从其实务的背景去探讨它的内容。

一个讽刺又真实的有趣故事

我们来看看一个故事,因交期延误给客人带来极大困扰的营业处。

这个营业处本来要去客户那里拿下个月以后的订单,但想到不但这个星期的货还未出,连上个星期应该交的货也都还未出,实在没有脸去见客户,想要去拿订单也不敢去了。于是马上会见负责生产的4位业务部的部长,拜托他们督促交货。同时也拜托向来在公司里最“恶名昭彰”的业务部的部长,希望他拿出对策来处理“交期延误”的问题。

谁知道这4位的业务部长当中,反而有人以夹带讽刺的口气说:“你能不能出示数据证明交货延误?指导六西格玛的老师不是常说“要以数据说明事实”的吗?”

因为一时疏忽忘了带交期延误的数据过来感到面红耳赤,所以立刻回营业处要求他们收集数据。结果在分析数据的时候,发现4个业务部当中被传说交期延误的最严重,也就是那个最“恶名昭彰”的业务部,比起其他三个业务部,其实交期延误情形是最少的。

4个业务部当中交期延误最少的业务部,为什么会变成恶名昭彰的部门呢?根据后来调查的结果,原来当营业处的负责人以电话向该恶名昭彰的业务部催促出货时,该部的应对态度非常差,姿态摆得很高,而且一贯以冷淡的语气回应对方。因此给了营业处负责人不好的印象,变成了恶名在外的部门。

相对的,其他的业务部在面对同样的问题时,都以低姿态回应电话,给营业处负责人留下良好的印象。就这样的,只凭印象这个部门就被判了恶名,完全没有在数据的依据下受到公平的判断。这个世界上有很多事情也都只凭印象就被加以判断。从这里相信大家一定可以体会,不根据数据去判断事物是何其地危险!

督促出货与处理抱怨太慢等,常常使得营业部门与工厂部门彼此水火不容,不断有争议或吵架发生。没有证据资料或数据作为依据的争议,常常一引发就没完没了。

任何人一定都有过彼此无法说服对方,弄得很不耐烦的经验。这种情形最后一定是“声音大的人赢”。声音小、没胆量的人就算说的是正确的,还是会让声音大的人压过去,最后变成“无理硬拗变有理”。“

但是,这样的工作环境会让员工士气愈来愈低落,士气不振是非常严重的事情。想要摆脱这种类似黑道社会的“无理硬拗变有理”的工作环境,让正确的意见随时都能出头,一定要靠证据资料或数据来说明事实。也就是说“证据胜于理论”,我们也可以说“脱离这种黑道的社会正是六西格玛的目标所在”。

从"事实胜于雄辩" 到 “证据”胜于“理论”

优思学院认为,拙劣决策的3种常见来源:

随意设定标竿:将另一家公司成功推行的想法,应用在自己的业务中,却没有去分析它是否真正可行。

2. 继续采用过去似乎奏效的做法:假设未来市场条件会非常类似或雷同。因此,借由重复相同做法,期望得到相似的成果。

3. 遵循根深蒂固但未经证实的意识态:那些晋升到资深管理职位者得意计划。这些提案并不是以事为基础,只是单凭直觉。

总之,这些实务做法取代事实成为传统智慧。

这3种方法不但不利用可靠的逻辑和分析搜集资料再据此采取行动,反而只依赖部分资讯的选择性回忆。为了对付这些问题,就必须用证据来进行管理。

收起阅读 »

优思学院|3步法推行目视化管理,创造一目了然的工作环境

大家试想一下把工作场所与正在行驶的汽车进行比较,您能想象汽车中的驾驶席前没有仪表板吗?

究竟现在是否超速?还是速度过慢已经被人超车落后,甚至没油或是胎压异常等等,通通都看不到。

单靠驾驶者的感觉、经验来握着方向盘向目标迈进,你觉得这样的驾驶可靠吗?发生意外的风险大不大?

“最近我们公司客戶诉案件好像多了,自己小心注意一点。”

“最近订单比较多,现场人员们要好好加油!”

“这个月我们业绩一定要比上个月好!”

优思学院曾指出,大多数企业辅导会议中听到高阶主管勉励员工时,总会说出上面这样的勉励之词,但我总是会觉得少了一点什么,因为组织的资讯情报未能即时共享,因此让“第一线的问题,无法早期发现、早期治疗。

究竟公司上级和下级之间可否不需要你问我答、一搭一唱, 所有资讯都能够公开透明地在现场以简单易懂的方式呈现出来, 就算不用问,用看的也能够看懂呢? 其实这就是“目视化管理”的目的。

然而,要怎么在自己公司或单位内部推动目视化管理呢?大家可以试着按照下面所述的三个步骤进行。

一・锁定公司关键的目标

关键的目标,意义和六西格玛[1]中的CTQ的意义相似,就是公司至关重要的绩效指标。

就好像现代人的知识焦虑症一样,我知道大家总是贪心地想要在工作中做到全知全能,但是你不是上帝。我们能做的是依循公司年度方针、季目标等具体绩效指标,锁定重点主动出击。

例如有过往辅导企业,他们曾在某一季列出的改善重点是缩短生产线换线换模的速度,并且挑战五分钟内完成。因此生产线最终站的上方就设置了一个LED灯的倒数计时器,每当该品项的最后一个产品完成时,倒数计时器就会启动,工作人员们就能够依循着时间的限制完成各自负责的换线换模作业。

透过这样的倒数计时器,当你在作业时就能够有一个参照准则, 当时间剩下三分钟时我应该要把旧的模具给拆卸下来,当时间剩下 一分钟时新模具应该已经要装好,准备要调整设备参数。

二・如何呈现即时数据

有位老师向我们说,他很常在授课时讲个真实的笑话,许多公司要判断现场工作人员要不要加班,资讯不是掌握在现场组长手上,也不是课长,更不可能是经理。那你猜猜看是谁?

答案是文员小姐最清楚,因为下午四点多文员就会到现场问大家说晚上有没有要加班?很多上课的学员笑着笑着就哭了,因为这代表着公司重要资讯更新频率的严重落后。也许你可以像这家公司一样,透过每小时定期的填写生产数据,让大家知道现在进度是超前、刚好还是落后?

如果遭遇落后情况,班组长也需填写是因为遭遇何种原因造成, 作为后续改善依据。

三・从目视化的结果指示行动计划

目视化管理,是希望透过各种道具、图表等方式, 将资讯做视觉化呈现。

很多企业的确也都能做到这点。但是“目视化”终究只是种手段, 真正需要的是“管理”,也就是我们看完后需要怎么做才是重点。

例如管理者在现场张贴了关于本月份每日不良品数量变化的图表,每日高高低低、此消彼长的变化,大多数的人是不会放在心上的!但如果在图表上有着明确的行动指标“不良率目标2%”,那么大家就知道今天不良率5%远高于目标,要赶紧找出是在人员、 设备、物料、作法上出了什么问题。可以利用鱼骨图,分析问题原因所以目视化管理希望能够显示异常,更重要的是当异常真正发生时,给予大家明确的行动指示。

“有共识才能够共事”,然而对于公司从上到下的每个人来说,最基本的共识应该来自于对于工作环境一致的认知,而员工对工作环境的认知,也是员工动力的其中一个重要来源,所以目视化管理就是一个简单却又明确的作法,也是一个激励员工的方式。

不论是谁,到了哪一个单位的现场,都能够清楚知道这个单位的 即时状况,就好比开车时的仪表板清楚载明现在时速、引擎转速, 我们就能依此判断是否超速,同时也能针对接下来开车是否要加快或放慢在油门增减上有所反应。

收起阅读 »

究竟现在是否超速?还是速度过慢已经被人超车落后,甚至没油或是胎压异常等等,通通都看不到。

单靠驾驶者的感觉、经验来握着方向盘向目标迈进,你觉得这样的驾驶可靠吗?发生意外的风险大不大?

“最近我们公司客戶诉案件好像多了,自己小心注意一点。”

“最近订单比较多,现场人员们要好好加油!”

“这个月我们业绩一定要比上个月好!”

优思学院曾指出,大多数企业辅导会议中听到高阶主管勉励员工时,总会说出上面这样的勉励之词,但我总是会觉得少了一点什么,因为组织的资讯情报未能即时共享,因此让“第一线的问题,无法早期发现、早期治疗。

究竟公司上级和下级之间可否不需要你问我答、一搭一唱, 所有资讯都能够公开透明地在现场以简单易懂的方式呈现出来, 就算不用问,用看的也能够看懂呢? 其实这就是“目视化管理”的目的。

然而,要怎么在自己公司或单位内部推动目视化管理呢?大家可以试着按照下面所述的三个步骤进行。

一・锁定公司关键的目标

关键的目标,意义和六西格玛[1]中的CTQ的意义相似,就是公司至关重要的绩效指标。

就好像现代人的知识焦虑症一样,我知道大家总是贪心地想要在工作中做到全知全能,但是你不是上帝。我们能做的是依循公司年度方针、季目标等具体绩效指标,锁定重点主动出击。

例如有过往辅导企业,他们曾在某一季列出的改善重点是缩短生产线换线换模的速度,并且挑战五分钟内完成。因此生产线最终站的上方就设置了一个LED灯的倒数计时器,每当该品项的最后一个产品完成时,倒数计时器就会启动,工作人员们就能够依循着时间的限制完成各自负责的换线换模作业。

透过这样的倒数计时器,当你在作业时就能够有一个参照准则, 当时间剩下三分钟时我应该要把旧的模具给拆卸下来,当时间剩下 一分钟时新模具应该已经要装好,准备要调整设备参数。

二・如何呈现即时数据

有位老师向我们说,他很常在授课时讲个真实的笑话,许多公司要判断现场工作人员要不要加班,资讯不是掌握在现场组长手上,也不是课长,更不可能是经理。那你猜猜看是谁?

答案是文员小姐最清楚,因为下午四点多文员就会到现场问大家说晚上有没有要加班?很多上课的学员笑着笑着就哭了,因为这代表着公司重要资讯更新频率的严重落后。也许你可以像这家公司一样,透过每小时定期的填写生产数据,让大家知道现在进度是超前、刚好还是落后?

如果遭遇落后情况,班组长也需填写是因为遭遇何种原因造成, 作为后续改善依据。

三・从目视化的结果指示行动计划

目视化管理,是希望透过各种道具、图表等方式, 将资讯做视觉化呈现。

很多企业的确也都能做到这点。但是“目视化”终究只是种手段, 真正需要的是“管理”,也就是我们看完后需要怎么做才是重点。

例如管理者在现场张贴了关于本月份每日不良品数量变化的图表,每日高高低低、此消彼长的变化,大多数的人是不会放在心上的!但如果在图表上有着明确的行动指标“不良率目标2%”,那么大家就知道今天不良率5%远高于目标,要赶紧找出是在人员、 设备、物料、作法上出了什么问题。可以利用鱼骨图,分析问题原因所以目视化管理希望能够显示异常,更重要的是当异常真正发生时,给予大家明确的行动指示。

“有共识才能够共事”,然而对于公司从上到下的每个人来说,最基本的共识应该来自于对于工作环境一致的认知,而员工对工作环境的认知,也是员工动力的其中一个重要来源,所以目视化管理就是一个简单却又明确的作法,也是一个激励员工的方式。

不论是谁,到了哪一个单位的现场,都能够清楚知道这个单位的 即时状况,就好比开车时的仪表板清楚载明现在时速、引擎转速, 我们就能依此判断是否超速,同时也能针对接下来开车是否要加快或放慢在油门增减上有所反应。

收起阅读 »

淩亂的品質管理

今年有意突破個人思維瓶頸,年初面聊幾家公司後,選中朋友推薦的SQM工作,入職了解公司體系文件及作業流程欠缺不足,品質各部門信息不共享串聯,客戶需要的信息或報告,安排在交付當天整理,各部忙的雞飛狗跳。

供應商當天交付產品,來料走個過程後,直接排線生產,如有異常安排供應商在線前挑選,SQE每天都在忙碌對接產線處理異常。

品質經理忙於對應客戶處理品質異常,各類的退貨/各類的報告,CSE主管每天忙於拉著生產/工藝/品質在辦公室做不同的檢討。

哦,好吧,在上班過程發現的問題點與品質經理溝但改變意願不強 ,與朋友交談如何破局,言之有的公司叫團隊,有的公司叫江湖。。。。。。

問我如何打算,回之金三銀四,現在已到6月份,工作也不好找,先騎著驢,能找到馬最好,找不到先待著,人生苦短,不如意十有八九。。。。。。

行駛在人生的道路上,不要一味的報怨選擇的方向出錯。那怕方向錯誤,也不要忘記欣賞路途的風景。

只要我們堅持,確信並且不斷調整學習方向,調整心態,就能到達我們夢想的地方。 收起阅读 »

供應商當天交付產品,來料走個過程後,直接排線生產,如有異常安排供應商在線前挑選,SQE每天都在忙碌對接產線處理異常。

品質經理忙於對應客戶處理品質異常,各類的退貨/各類的報告,CSE主管每天忙於拉著生產/工藝/品質在辦公室做不同的檢討。

哦,好吧,在上班過程發現的問題點與品質經理溝但改變意願不強 ,與朋友交談如何破局,言之有的公司叫團隊,有的公司叫江湖。。。。。。

問我如何打算,回之金三銀四,現在已到6月份,工作也不好找,先騎著驢,能找到馬最好,找不到先待著,人生苦短,不如意十有八九。。。。。。

行駛在人生的道路上,不要一味的報怨選擇的方向出錯。那怕方向錯誤,也不要忘記欣賞路途的風景。

只要我們堅持,確信並且不斷調整學習方向,調整心態,就能到達我們夢想的地方。 收起阅读 »

优思学院|精益6西格玛到底应该如何运用?

六西格玛是从会影响“顾客满意度”或“公司营运策略”的事项中,挑选出最重要的,寻求改善机会。

然后,应用解决问题的工具,来达成策略性的组织成果。因此,六西格玛是以满足顾客需求为目的,透过对顾客需求的了解,事实与资料的分析,以及企业流程管理的改善与创新,希望能为企业获取全面性的经济效益。

什么是过程?

过程是企业构建产品或提供服务所涉及的一系列步骤。我们公司里,甚至在生活里,几乎所做的一切,都是一个个的过程,就像烤蛋糕、治疗癌症患者、银行审批信用卡,或者是工厂制造手机的过程。优思学院・六西格玛绿带课程・Process什么是过程改进?

流程改进要求员工首先更好地了解流程运作的当前状态,以消除服务客户的障碍或错误。由于每种产品或服务都是流程的结果,而结果的好坏,直接影响公司的声望和利润。因此,消除浪费,减少错误返工或提升效率等等都对于公司和组织的成长至关重要,简而言之,就是:更快速,更准确,更有效地完成这些过程。

六西格玛的方法论是以DMAIC模型来改善公司的营运指标的,当中的MAI都是筛选关键因子的过程。

以一个较复杂的六西格玛项目为例:

在测量(Measure)阶段,C&E矩阵、FMEA等等的工具可以先把不相干或者不重要的因子 (Trivial Many)筛选走的,这个过程是通过团队方法,尽量把要分析的对象减少。

在分析(Analyse)阶段,余下的因子比较少,我们便可以应用统计学的方法,例如假设检验、回归分析等技术,分析这些因子和研究对象的关系,找出哪些是相对关键(Critical)的因子。

在改进(Improve)阶段,余下的因子又更少,最理想是3-6个。然而,这也不是必然的,如果余下的因子还有很多的话,我们仍然有可能会使用筛选设计的DOE令关键因子变得更少,以方便之后制定因子最佳化的策略。

收起阅读 »

然后,应用解决问题的工具,来达成策略性的组织成果。因此,六西格玛是以满足顾客需求为目的,透过对顾客需求的了解,事实与资料的分析,以及企业流程管理的改善与创新,希望能为企业获取全面性的经济效益。

什么是过程?

过程是企业构建产品或提供服务所涉及的一系列步骤。我们公司里,甚至在生活里,几乎所做的一切,都是一个个的过程,就像烤蛋糕、治疗癌症患者、银行审批信用卡,或者是工厂制造手机的过程。优思学院・六西格玛绿带课程・Process什么是过程改进?

流程改进要求员工首先更好地了解流程运作的当前状态,以消除服务客户的障碍或错误。由于每种产品或服务都是流程的结果,而结果的好坏,直接影响公司的声望和利润。因此,消除浪费,减少错误返工或提升效率等等都对于公司和组织的成长至关重要,简而言之,就是:更快速,更准确,更有效地完成这些过程。

六西格玛的方法论是以DMAIC模型来改善公司的营运指标的,当中的MAI都是筛选关键因子的过程。

以一个较复杂的六西格玛项目为例:

在测量(Measure)阶段,C&E矩阵、FMEA等等的工具可以先把不相干或者不重要的因子 (Trivial Many)筛选走的,这个过程是通过团队方法,尽量把要分析的对象减少。

在分析(Analyse)阶段,余下的因子比较少,我们便可以应用统计学的方法,例如假设检验、回归分析等技术,分析这些因子和研究对象的关系,找出哪些是相对关键(Critical)的因子。

在改进(Improve)阶段,余下的因子又更少,最理想是3-6个。然而,这也不是必然的,如果余下的因子还有很多的话,我们仍然有可能会使用筛选设计的DOE令关键因子变得更少,以方便之后制定因子最佳化的策略。

收起阅读 »

优思学院|不可不知的FMEA分析

FMEA最早在美国武装部队军事程序文件MIL-P-1629(1949年)中出现,文件其后在1980年修订为MIL-STD-1629A。到了20世纪60年代初,美国国家航空和航天局(NASA)也开始使用FMEA,早期的FMEA也称作FMECA。由此可见FMEA的使用在于极重要的流程上,因为它是一套分析风险的工具,风险的成本代价越大,分析的重要性便更大。这也是今天华为研发这么看重FMEA分析的原因。

失效模式与影响分析(英文:Failure mode and effects analysis,FMEA),FMEA是用来预测潜在的失效模式的发生和它所带来的影响,从而管理过程的风险,简而言之,是一种风险评估的工具。优思学院|六西格玛培训整个工具的重要一环是为各个过程和特性,计算出风险指数(RPN),以评估风险优先级数的一种衡量指标,有助于识别与您的设计或过程相关的关键故障模式的潜在问题,从而预先采取必要的控制或预防措施,以提高产品的质量和可靠性。

收起阅读 »

失效模式与影响分析(英文:Failure mode and effects analysis,FMEA),FMEA是用来预测潜在的失效模式的发生和它所带来的影响,从而管理过程的风险,简而言之,是一种风险评估的工具。优思学院|六西格玛培训整个工具的重要一环是为各个过程和特性,计算出风险指数(RPN),以评估风险优先级数的一种衡量指标,有助于识别与您的设计或过程相关的关键故障模式的潜在问题,从而预先采取必要的控制或预防措施,以提高产品的质量和可靠性。

收起阅读 »

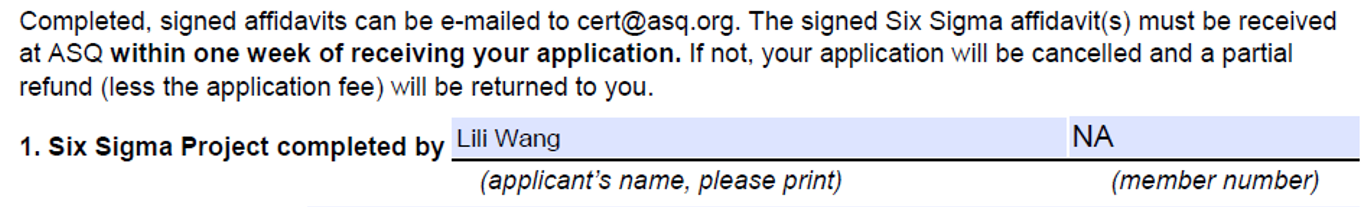

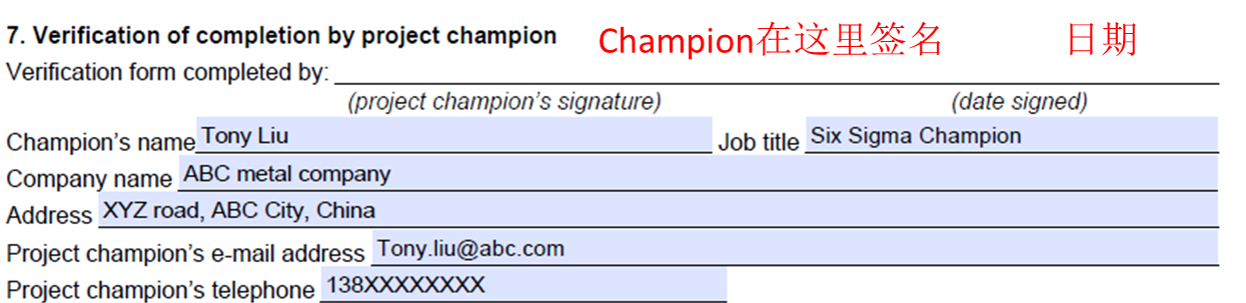

如何写CSSBB项目陈述表Affidavit?

这个是在申请过程中最重要的,没有之一!!

先下载项目表,是两页PDF,真正要填写只有第一页。请到文章最后下载。

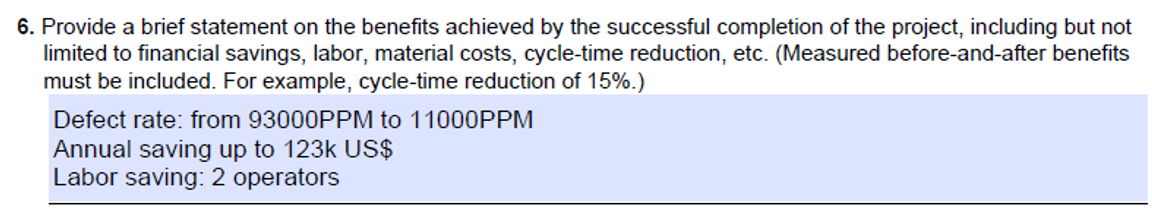

第0步:选择是提交2个项目还是,拥有三年相关经验提交1个项目。如果是2个项目,那要提供两份。

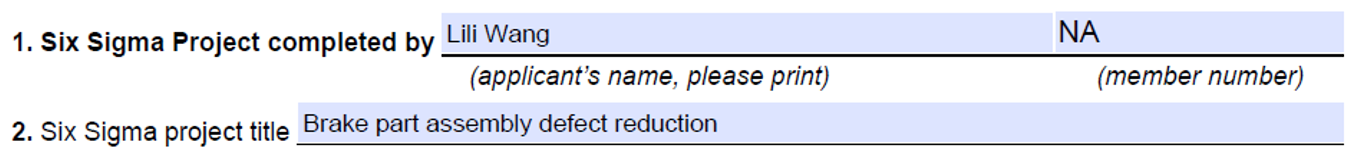

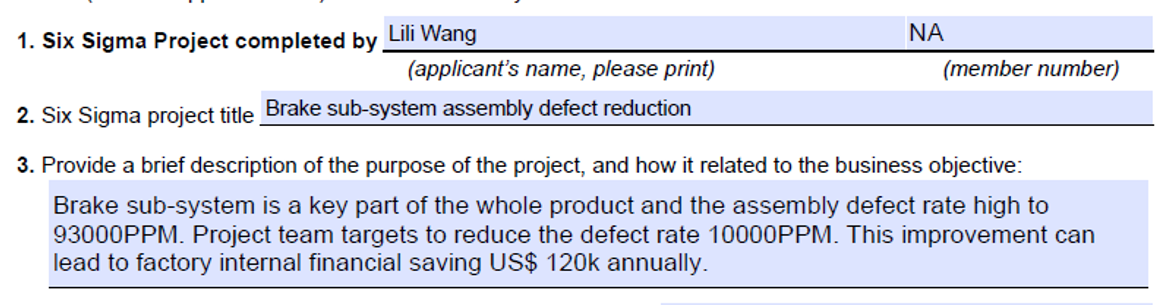

第1步:填写完成人,那就是你的名字了。会员编号,如果没有就填写NA。

第2步:填写项目名称。比如,刹车组装缺陷降低项目

第3步:填写项目,必须和公司目标挂钩。只要和钱相关,肯定是挂钩的。

第4步:项目起止日期,一般项目6个月差不多了。

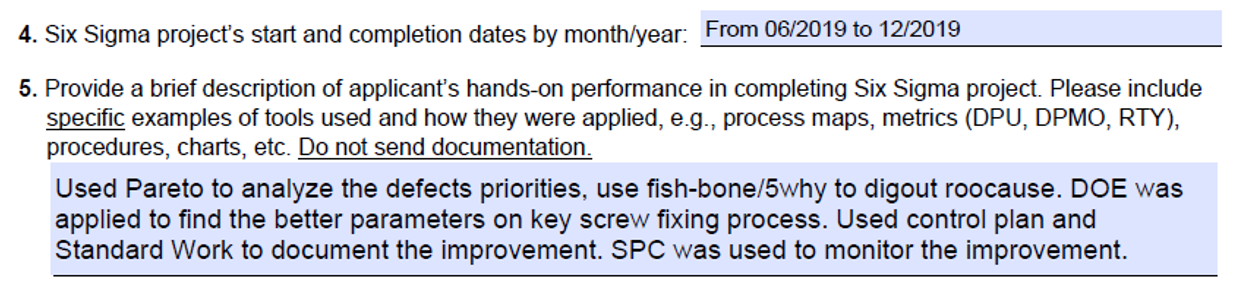

第5步:描述在项目中用了哪些具体的工具。尽量多谢一些工具上去显得专业点。Capability study、SPC、GR&R、Control Plan等

第6步:项目的收益

第7步:项目champion的信息及签名。如果找不到Champion,那找公司领导也可以。打印出来找Champion签名。

最后,扫描后留存电子档,在申请时候提交或者是申请后1个星期内email给ASQ。是不是不难? 收起阅读 »

先下载项目表,是两页PDF,真正要填写只有第一页。请到文章最后下载。

第0步:选择是提交2个项目还是,拥有三年相关经验提交1个项目。如果是2个项目,那要提供两份。

第1步:填写完成人,那就是你的名字了。会员编号,如果没有就填写NA。

第2步:填写项目名称。比如,刹车组装缺陷降低项目

第3步:填写项目,必须和公司目标挂钩。只要和钱相关,肯定是挂钩的。

第4步:项目起止日期,一般项目6个月差不多了。

第5步:描述在项目中用了哪些具体的工具。尽量多谢一些工具上去显得专业点。Capability study、SPC、GR&R、Control Plan等

第6步:项目的收益

第7步:项目champion的信息及签名。如果找不到Champion,那找公司领导也可以。打印出来找Champion签名。

最后,扫描后留存电子档,在申请时候提交或者是申请后1个星期内email给ASQ。是不是不难? 收起阅读 »