了解什么是HALT&HASS测试后,你会发现它真的好实用!

1、HALT 试验

HALT是美国Hobbs最先提出并持续进行完善,主要目的是通过增加被测物的极限值,进而增加其稳健性及可靠性。

HALT(Highly Accelerated Life Test)的全称是高加速寿命试验。HALT是一种通过施加逐级递增的环境应力或工作载荷,来加速暴露产品的缺陷和薄弱点的试验方法。HALT按台阶方式施加应力,能够尽快发现产品缺陷、工作极限及破坏极限。加于产品的应力包含振动、高低温、温度循环、电力开关循环、电压边际及频率边际测试等。主要应用于产品开发阶段,它能以较短的时间促使产品的设计和工艺缺陷暴露出来,增加产品可靠性并缩短其上市周期,同时还可改进设计、积累产品可靠性基础数据,为后续的产品研发提供重要依据。HALT常规应用测试应力:

温度步进应力——热和冷

快速热循环

振动步进应力

综合环境应力(振动、热循环)[图片]2

2、HASS 试验

HASS (High Accelerated StressScreen)的全称是高加速应力筛选试验。HASS是产品通过HALT得出工作极限或破坏极限值后在生产阶段所做的高加速应力筛选,一般要求100%的产品参加筛选。

HASS目的是为了减少产品的潜在缺陷,并尽量在产品出厂前消除这些缺陷。HASS应用于产品的生产阶段,以确保所有在HALT中找到的改进措施能够得以实施。主要是通过加速应力方式以期在短时间内找到有缺陷的产品,缩短产品改进周期。HASS还能够确保不会由于生产工艺和元器件的改动而引入新的缺陷。

高加速应力筛选(HASS)是以传统的ESS为根本发展起来的一种工艺方法,其目的在于,在不过度损伤器件有效寿命的基础上,选用高水平的筛选应力组合,高效地发现并剔除缺陷器件,提高器件在实际应用中的可靠性。[图片]3

3、HATL和HASS的区别

1)阶段不一样:HALT是开发阶段,HASS是生产早期阶段,或者是生产阶段。

2)目的不同:HALT试验是一种摸底试验,目的是发现设计的短板并改进,HASS是一种通过性试验,是量产质量控制。

3)强度不一样:HALT试验可能会造成产品的损伤,而HASS试验不应该造成产品的损伤,因为HASS试验之后,产品是需要进行售卖的。而HALT试验之后的产品是严禁再出货的。

4)测试方法不同:HALT试验是加速应力,直至产品失效;HASS试验是多次重复但是无产品磨损,逐步修正,完成试验的轮廓的过程。

5)HALT试验和HASS试验对失效率优化,处于器件生命周期的不同阶段。[图片]4

4、HALT和HASS的联系

但HALT与HASS之间也是有着联系的,通过HALT可以简化HASS的实施, HALT试验产生的数据正是HASS试验条件设置需要的数据, 二者有效结合能更好的帮助企业提高产品的可靠性。HALT用在产品设计阶段,HASS用在产品的生产阶段。HALT和HASS测试主要用于小型设备或小型模块,主要是因为大型设备包含组件多,故障模式也多,进行试验分析很不容易。对于大型设备而言,进行HALT&HASS试验的方法是分别对各模块部件进行试验,找出其故障模式并进行改进。但是,不是所有的产品都需要进行HASS试验,如果在HALT试验以后,产品已经达到了可靠性要求,就可以不必再进行HASS试验,在生产过程中,要尽量减少HASS试验,因为HASS试验花费昂贵。如果产品本身的可靠性很低或者该产品为新产品,没有历史数据和类似产品作为参考来预测其可靠性,那么该产品可以进行HASSS试验。对于一些具有复杂的需求的产品,也可以通过HASS来满足可靠性要求。HALT和HASS所需施加的应力,因产品性质不同,工作极限和损坏极限不一样,没有统一应力值标准,应力类型也不一样的。不同的产品应根据各自的特点,选择应力类型和恰当的应力值进行筛选。

5、HALT&HASS可以发现哪些问题?

1)发现材料的失效条件,给出合适的应用条件限制;

2)不同质地的材料相结合制成的产品,因温度、湿度、振动等条件改变,出现不匹配的问题:如电路连接是否可靠、贴片是否牢固、连接器的松紧程度是否合适等;

3)产品自身因温度、湿度及振动等因素影响发生的变形、变色、破裂、腐蚀、涂层开裂、绝缘保护功能失效或其它性能改变等问题;

4)零部件存在位置设置错误,或是材质及规格选用不当;

5)发现产品在不同环境条件下的易损点。[图片]6

6、HALT&HASS测试应用在哪些行业?

1)航空航天设备研发设计制造;

2)汽车、船舶及其零部件的研发设计制造;

3)轨道交通及新能源产品研发设计制造;

4)通信及电子产品的研发设计制造;

5)各种机械及电器的研发设计制造; 收起阅读 »

HALT是美国Hobbs最先提出并持续进行完善,主要目的是通过增加被测物的极限值,进而增加其稳健性及可靠性。

HALT(Highly Accelerated Life Test)的全称是高加速寿命试验。HALT是一种通过施加逐级递增的环境应力或工作载荷,来加速暴露产品的缺陷和薄弱点的试验方法。HALT按台阶方式施加应力,能够尽快发现产品缺陷、工作极限及破坏极限。加于产品的应力包含振动、高低温、温度循环、电力开关循环、电压边际及频率边际测试等。主要应用于产品开发阶段,它能以较短的时间促使产品的设计和工艺缺陷暴露出来,增加产品可靠性并缩短其上市周期,同时还可改进设计、积累产品可靠性基础数据,为后续的产品研发提供重要依据。HALT常规应用测试应力:

温度步进应力——热和冷

快速热循环

振动步进应力

综合环境应力(振动、热循环)[图片]2

2、HASS 试验

HASS (High Accelerated StressScreen)的全称是高加速应力筛选试验。HASS是产品通过HALT得出工作极限或破坏极限值后在生产阶段所做的高加速应力筛选,一般要求100%的产品参加筛选。

HASS目的是为了减少产品的潜在缺陷,并尽量在产品出厂前消除这些缺陷。HASS应用于产品的生产阶段,以确保所有在HALT中找到的改进措施能够得以实施。主要是通过加速应力方式以期在短时间内找到有缺陷的产品,缩短产品改进周期。HASS还能够确保不会由于生产工艺和元器件的改动而引入新的缺陷。

高加速应力筛选(HASS)是以传统的ESS为根本发展起来的一种工艺方法,其目的在于,在不过度损伤器件有效寿命的基础上,选用高水平的筛选应力组合,高效地发现并剔除缺陷器件,提高器件在实际应用中的可靠性。[图片]3

3、HATL和HASS的区别

1)阶段不一样:HALT是开发阶段,HASS是生产早期阶段,或者是生产阶段。

2)目的不同:HALT试验是一种摸底试验,目的是发现设计的短板并改进,HASS是一种通过性试验,是量产质量控制。

3)强度不一样:HALT试验可能会造成产品的损伤,而HASS试验不应该造成产品的损伤,因为HASS试验之后,产品是需要进行售卖的。而HALT试验之后的产品是严禁再出货的。

4)测试方法不同:HALT试验是加速应力,直至产品失效;HASS试验是多次重复但是无产品磨损,逐步修正,完成试验的轮廓的过程。

5)HALT试验和HASS试验对失效率优化,处于器件生命周期的不同阶段。[图片]4

4、HALT和HASS的联系

但HALT与HASS之间也是有着联系的,通过HALT可以简化HASS的实施, HALT试验产生的数据正是HASS试验条件设置需要的数据, 二者有效结合能更好的帮助企业提高产品的可靠性。HALT用在产品设计阶段,HASS用在产品的生产阶段。HALT和HASS测试主要用于小型设备或小型模块,主要是因为大型设备包含组件多,故障模式也多,进行试验分析很不容易。对于大型设备而言,进行HALT&HASS试验的方法是分别对各模块部件进行试验,找出其故障模式并进行改进。但是,不是所有的产品都需要进行HASS试验,如果在HALT试验以后,产品已经达到了可靠性要求,就可以不必再进行HASS试验,在生产过程中,要尽量减少HASS试验,因为HASS试验花费昂贵。如果产品本身的可靠性很低或者该产品为新产品,没有历史数据和类似产品作为参考来预测其可靠性,那么该产品可以进行HASSS试验。对于一些具有复杂的需求的产品,也可以通过HASS来满足可靠性要求。HALT和HASS所需施加的应力,因产品性质不同,工作极限和损坏极限不一样,没有统一应力值标准,应力类型也不一样的。不同的产品应根据各自的特点,选择应力类型和恰当的应力值进行筛选。

5、HALT&HASS可以发现哪些问题?

1)发现材料的失效条件,给出合适的应用条件限制;

2)不同质地的材料相结合制成的产品,因温度、湿度、振动等条件改变,出现不匹配的问题:如电路连接是否可靠、贴片是否牢固、连接器的松紧程度是否合适等;

3)产品自身因温度、湿度及振动等因素影响发生的变形、变色、破裂、腐蚀、涂层开裂、绝缘保护功能失效或其它性能改变等问题;

4)零部件存在位置设置错误,或是材质及规格选用不当;

5)发现产品在不同环境条件下的易损点。[图片]6

6、HALT&HASS测试应用在哪些行业?

1)航空航天设备研发设计制造;

2)汽车、船舶及其零部件的研发设计制造;

3)轨道交通及新能源产品研发设计制造;

4)通信及电子产品的研发设计制造;

5)各种机械及电器的研发设计制造; 收起阅读 »

关于首件检验说明(欢迎各位大佬补充)

思路来自https://www.6sq.net/article/46984,作者:yijiayige

问题:我们公司产品100%全检,为什么还要做首件检验?

回答这个问题,先要搞清楚什么是首件,然后才是为什么要进行首件检验。

我从三个方面说明:1.首件的数量;2.首件的时机;3.首件的作用

1.首件的数量:对于小批量,可以指首个产品。如果对于批量生产,则是指一定数量,而且是连续生产一定数量。

2.首件的时机:首次开机生产;人员转换;设备维修;模具更换;物料更换等。

3.首件的作用:防止批量不良。通过以下六个方面进行确认:1.确认现场量具是否有效。2.确认岗位员工是否得到充分培训。3.确认测试结果波动性是否存在。4.确认设备有效性(点检等手段)。5.确认员工检验有效性。6.首件产品与设定输出之间偏差是否合理。

最终答案:产品即使100%全检,也需要进行首件检验。100%检验是生产上的一个工序,而首件检验是要保证这个工序的符合性和有效性。

收起阅读 »

问题:我们公司产品100%全检,为什么还要做首件检验?

回答这个问题,先要搞清楚什么是首件,然后才是为什么要进行首件检验。

我从三个方面说明:1.首件的数量;2.首件的时机;3.首件的作用

1.首件的数量:对于小批量,可以指首个产品。如果对于批量生产,则是指一定数量,而且是连续生产一定数量。

2.首件的时机:首次开机生产;人员转换;设备维修;模具更换;物料更换等。

3.首件的作用:防止批量不良。通过以下六个方面进行确认:1.确认现场量具是否有效。2.确认岗位员工是否得到充分培训。3.确认测试结果波动性是否存在。4.确认设备有效性(点检等手段)。5.确认员工检验有效性。6.首件产品与设定输出之间偏差是否合理。

最终答案:产品即使100%全检,也需要进行首件检验。100%检验是生产上的一个工序,而首件检验是要保证这个工序的符合性和有效性。

收起阅读 »

一个质量人对于质量的思考(原文来自本论坛fengchen622)

1. 关于是否继续待在现公司的取舍的问题

你目前的水平,是否足以单独支撑起整体质量工作的规划和推动,还是你有一些还不错的思路和方法,但还只是处于一个趋型的状态,还不是成熟的状态。就是现在告诉你怎么做,你也知道怎么做的方法,你也未必做得来,这是需要积累和沉淀的。所以,建议是,如果水平不足就找个合适的机会离开目前的公司,找一家相对比较规范的公司,跟着比较有经验的前辈好好学习一段时间,好好积累经验。如果刚好处于一个瓶颈,需要冲破过去。到时回过头来看你现在的问题,自然迎刃而解。

2. 对质量的认识

你对质量的认识,是否还处在待冲破低层次进入到高层次认识的阶段。

一家企业的质量等级的高低,首先是取决于老板们(包括对老板们的洗脑,然后老板们接受或发生观念的变化,这里说明一下,免得引起误解。),而不是打工的员工(包括打工的质量工作者)。明白这一点很重要。

一家企业的质量等级的高低,是由这家企业的质量系统决定的。这质量系统的核心因素就是老板们对质量的认识和理解程度,这决定了企业投放的资源和对质量的要求。

先建立一个高度,和一个宏观的格局,站高了才容易看得远。

如果前提是你打定主意留下来。那就是面对老板们。

从你发现的问题,还有你怎么改进的思路,然后把这些好好理清楚,整理成一个计划方案,或者改进行动方案,和老板们好好谈谈,看老板们怎么个看法,这一谈下来,你就心里有底了,知道老板们对质量是怎么个理解,怎么个要求,愿意投放的资源是怎么个情况,行动上又是怎么个支持和配合。

3. 你处理问题时,该怎么办

更细节的就不多讲了,简要提几个点。

a。质量工作不是某个人,或某个部门单独的事。质量工作者或质量部门核心的工作是质量的推动。所以,你要让其它部门和其它人一起来面对,一起来承担,一起来负责。而不是仅仅让他们来配合你。。。切记,切记!!!!!

b。检验的存在是为了让质量更好,但质量更好不因为检验的存在。好好理解这句话。如果质量进入到一个很高等级的情况下,检验是可以去掉的。(这里的检验是指目前事后专属的检验,以免歧义。现在很多制造在过程中某个动作做完了就通过高科技立马检验完成,则属于另一种理解。)

c。生产出来的产品有问题,难道生产人员就不用负责吗?生产部门的主管应该要负首要责任。接着往前推进,生产自己可能都不清楚合格的标准是什么?那么问题来了,既然不清楚,那么凭什么生产产品?难道是靠感觉?生产肯定是有某些信息的输入,才会展开生产的吧,把这条线理清楚,很多问题都是过程中信息传递出了问题导致的。

d。出货的标准或过程中各种加工、巡检的标准,除了硬性要求、行业要求、企业内部要求外,就是客户的要求了,而且这些要求还可能有变化。所以,标准的形成,是从产品立项开始不断完善的动态的过程。这个过程要保持各种要求及时有效的传递到各相应人员手里。。这点很多企业都做不好,也是信息传递的问题。经常出信息不对等,或传达不到位,或失真等情况。。。 收起阅读 »

你目前的水平,是否足以单独支撑起整体质量工作的规划和推动,还是你有一些还不错的思路和方法,但还只是处于一个趋型的状态,还不是成熟的状态。就是现在告诉你怎么做,你也知道怎么做的方法,你也未必做得来,这是需要积累和沉淀的。所以,建议是,如果水平不足就找个合适的机会离开目前的公司,找一家相对比较规范的公司,跟着比较有经验的前辈好好学习一段时间,好好积累经验。如果刚好处于一个瓶颈,需要冲破过去。到时回过头来看你现在的问题,自然迎刃而解。

2. 对质量的认识

你对质量的认识,是否还处在待冲破低层次进入到高层次认识的阶段。

一家企业的质量等级的高低,首先是取决于老板们(包括对老板们的洗脑,然后老板们接受或发生观念的变化,这里说明一下,免得引起误解。),而不是打工的员工(包括打工的质量工作者)。明白这一点很重要。

一家企业的质量等级的高低,是由这家企业的质量系统决定的。这质量系统的核心因素就是老板们对质量的认识和理解程度,这决定了企业投放的资源和对质量的要求。

先建立一个高度,和一个宏观的格局,站高了才容易看得远。

如果前提是你打定主意留下来。那就是面对老板们。

从你发现的问题,还有你怎么改进的思路,然后把这些好好理清楚,整理成一个计划方案,或者改进行动方案,和老板们好好谈谈,看老板们怎么个看法,这一谈下来,你就心里有底了,知道老板们对质量是怎么个理解,怎么个要求,愿意投放的资源是怎么个情况,行动上又是怎么个支持和配合。

3. 你处理问题时,该怎么办

更细节的就不多讲了,简要提几个点。

a。质量工作不是某个人,或某个部门单独的事。质量工作者或质量部门核心的工作是质量的推动。所以,你要让其它部门和其它人一起来面对,一起来承担,一起来负责。而不是仅仅让他们来配合你。。。切记,切记!!!!!

b。检验的存在是为了让质量更好,但质量更好不因为检验的存在。好好理解这句话。如果质量进入到一个很高等级的情况下,检验是可以去掉的。(这里的检验是指目前事后专属的检验,以免歧义。现在很多制造在过程中某个动作做完了就通过高科技立马检验完成,则属于另一种理解。)

c。生产出来的产品有问题,难道生产人员就不用负责吗?生产部门的主管应该要负首要责任。接着往前推进,生产自己可能都不清楚合格的标准是什么?那么问题来了,既然不清楚,那么凭什么生产产品?难道是靠感觉?生产肯定是有某些信息的输入,才会展开生产的吧,把这条线理清楚,很多问题都是过程中信息传递出了问题导致的。

d。出货的标准或过程中各种加工、巡检的标准,除了硬性要求、行业要求、企业内部要求外,就是客户的要求了,而且这些要求还可能有变化。所以,标准的形成,是从产品立项开始不断完善的动态的过程。这个过程要保持各种要求及时有效的传递到各相应人员手里。。这点很多企业都做不好,也是信息传递的问题。经常出信息不对等,或传达不到位,或失真等情况。。。 收起阅读 »

质量与生产之战--俄乌战争对质量管理的启示

对全世界来说,2022年注定是不平凡的一年。新冠奥米克戎余威未减,北京冬奥一墩难求,然而,比起俄罗斯针对乌克兰的“特别军事行动”这都是小菜一碟。“俄乌战争”这个“大瓜” 如此之大,以致于从电视到报纸再到网络,铺天盖地全是俄乌之战的报导。

周末跟朋友聊到俄乌之战的战况,从“人机料法环”去分析战争的走势,朋友们都大笑“不亏是搞质量的”。突然想到,从斗争艺术的角度来分析我们日常的质量管理也很有趣,故写此文以分享。

乌克兰是苏联旧有体制下俄罗斯的传统势力范围,乌克兰加入北约,必然要影响到俄罗斯安全态势。从攻守转换的角度,假定质量人是俄罗斯一方,生产单位是乌克兰一方。正如乌克兰脱俄入北约,生产想要脱离质量的管辖,走”自由奔放的道路”,质量要约束生产,确保自身和整个体系的安全,这个就是矛盾的根源所在。如何破解生产的矛,强化质量的盾,下面的几点看法,是俄乌战争给我们的启示。

1. 把握时机,“该出手时就出手”。如果俄方等到乌克兰加盟北约再来处理,则必然不可挽回。3/24,俄罗斯在时间的选择上非常精准,既避开了北京冬奥委会会期影响,又假借美国“俄罗斯将入侵乌克兰”的警告,掌握了战争的主动权。在质量问题处理上,我们也要注意把握时机,及时出击,掌握主动性。等到质量问题已经发生或已无法逆转再来处理,就只能是被动反应。按质量成本管理的理论,质量处理的成本损失越完后越大,是成指数级增长的,在质量问题发生初期和源头处,处理的成本是最小的。举例来说,假如我们的OOBA有抽检到面板有刮伤不良800pcs,如果我们在国内处理,假如需要8人3H 处理,以20RMB/(人*H)总计费用为20X8X3=480 RMB 搞定,同样不良如果流到波兰L10 以5USD/pcs ,则重工费用将马上上升到800X5X6.4=25600 RMB. 仅仅只是换个地方,费用增长5233%!所以我们在出现质量问题时,千万不可心软,学习普京的霸气,坚决处理!

2. 怀柔以待,走群众路线,争取最大的民意支持。以俄罗斯的军事实力完全可以上来就是一阵狂轰滥炸,然后轻而易举击溃乌克兰军队,之所以没有这样做,主要还是在“诛心”,而不是“诛人”,如果乌克兰民众因狂轰滥炸损失巨大,自然反对俄罗斯,那俄罗斯拿下乌克兰反而给自己将来在乌制造更大的麻烦。同理,质量部门其实是提着客户要求这个“尚方宝剑”的,随时都可以使出,一旦使出此招,即使生产的老板也只能望剑兴叹,莫与争锋。但是,质量毕竟是要生产要来全力配合达成的,如果一味采用高压政策,后面再找其去配合就会很难,所以,个人愚见,不到万不得已,不要轻易使用”尚方宝剑”. 通过内部推动一系列的质量活动开展,质量工具分享,提升生产从上之下的质量意识,才能实现“温水煮蛙”,“诛人诛心”的效果,只有实现质量与生产的意识一致化,最终的目标及行动才能一致化,在推动质量管理及改进中才不会有那么大的阻力,大家齐心搞质量,质量才能不断提升。否则光靠质量部门一家,再多努力也难以搞好。

3. 围绕重点,多点展开,先易后难,积小胜而达大胜。早在开打第一周,俄罗斯的军队就出现在乌首都郊外,但俄罗斯就是围而不打,反而集中更大力量从从东西南北各各方向作定点清除,逐步向中心推进,这个跟毛主席“农村包围城市”的战略有异曲同工之处,拿下乌克兰只是时间问题。我在10年前做QE,专门负责质量改善项目,一开始没有经验,抓到成型流水线碰刮伤的问题,上来就是一顿硬操作,准备对线体动大手术,写了很多改善报告交上去都石沉大海,究其原因是上层评估成本高企,而是否有效还是未知数,最终只能惨败收场。研究很多企业六西格玛推行失败的根本原因,就是一上来就想搞大case, 大家都认为这样成效更大,获得的认可度也会更好,殊不知企业经营首要是盈利,大的case 本身难度很高,改善周期也长,且效益难以快速体现,投入巨大风险很高,又长期看不到效益,不夭折才怪。其实我们搞质量改善,应该先易后难,先解决容易解决的问题,既能快速出现改善效果,坚定上层支持的决心,同时为大的改善扫清障碍,避免这些小的问题成为噪声因子,干扰关键问题的分析和解决。从小处入手,积小改善为大改善,最终实现大改善的目的。

4. 找能提供资源的最关键的后援。大家都会说“质量第一”,真正做到的有几个?乌克兰被北约坑到坑里,就是找错盟主,以为北约会挺身而出替他出头,最终却被北约抛弃,这是对所有找错后援者的很好教训。大的质量改善项目,要想成功,离不开公司上层的人力及财务甚至技术上的支持,但是谁是最强的的后援?总经理当然可以提供资金支持,但是自此往下,如不能找到最关键的支持,案子就无法顺利完成,举例来说,涉及自动化改善,就要寻求自动化人员支持,涉及技术参数优化,就要获得技术人员支持,否则就算质量经理再支持再强势也难以达到目标。一方面有些支持,是心有力而力不足,另外一些则只是精神支持罢了,一谈的真正的投入立即免谈,当不得真。所以找到能提供资源的关键支持者是质量项目成功的关键

5. 宣传是最好的武器。一般来说,大家对侵略者都是深恶痛绝的,但是新闻报道里却看到,俄罗斯的士兵到便利店购物,乌克兰店主不但欢迎俄军购物竟然还给予免单,这个听起来有点天方夜谭的感觉,为何会这样?主要是俄罗斯宣传搞得好,民众一堆怨气都在乌政府,对俄罗斯反而接受度高。搞质量工作,也要“扯老虎皮作大旗”,而且要大搞特搞,要搞出声势,才能直达民心,真正提高大家参与质量改进的热忱,千万不能忽视宣传的重要性,否则质量管理将大打折扣。质量会议统一团队认知和方向,质量课程提高品管技能,质量宣传栏树立质量标杆线和质量标兵,质量活动进行技能比武和经验分享,配合质量奖金激励一系列实施,只有这样,质量观念才会深入人心,质量工具或QCC 等活动才能顺利开展,才能达到全员参与质量改善的局面,才能让整个团队质量水平都能更上一层楼,而不只是品保部门在单打独斗。

虽然质量部门和生产部门的斗争远没有俄乌战争那般惨烈,但是俄乌战争的解析还是可以给我们的质量管理带来一些启示和借鉴,如能将其运用在日常的质量管理工作中,必能有所收获。但是由于战争的复杂性和个人能力局限性,以上几点拙见,分析也未必完全透彻,谨作此文,供大家参考。(此文为作者个人观点,未经同意,严禁转载)

收起阅读 »

小议品质部(质量部)存在的意义

今天看到了一句话:“检验的存在是为了让质量更好,但质量更好不因为检验的存在“。我把这句话改成:品质部(质量部)的存在是为了产品质量更好,但是质量的更好不因为品质部(质量部)的存在。

身为质量人,不断放低自己的姿态很重要。所谓的高调起事,中调处理协调,低调做人,也要低调展示自己的成果(只是通过数据展示即可)。

其实我们的核心工作是质量的推动者,但是不是实施者和操盘者,我们起到的作用是四两的力去拨动,那个千斤的力需要整个公司(尤其是要凸出领导的作用)来推动,意识到这一点很重要。

收起阅读 »

身为质量人,不断放低自己的姿态很重要。所谓的高调起事,中调处理协调,低调做人,也要低调展示自己的成果(只是通过数据展示即可)。

其实我们的核心工作是质量的推动者,但是不是实施者和操盘者,我们起到的作用是四两的力去拨动,那个千斤的力需要整个公司(尤其是要凸出领导的作用)来推动,意识到这一点很重要。

收起阅读 »

测量系统一致性分析 | 这个汤真的那么辣吗?

熊妈妈已经忍无可忍了。最近一次关于她做的汤有多辣的争论以张牙舞爪而结束,而且把小女孩吓坏了。

熊妈妈认为问题出在小女孩身上。自从有了金凤花姑娘之后,所有人都无法就任何事情达成一致。床不是太软就是太硬。粥不是太烫就是太凉。今晚,金凤花姑娘抱怨汤太辣,熊爸爸抱怨汤不够辣。

为了使家庭恢复安宁,熊妈妈觉得小女孩需要离开。但是,每当熊妈妈提到这点时,熊爸爸就会跑过去为金凤花姑娘辩护。熊妈妈需要使用数据来为自己辩护,她明白该怎么做:使用一种名为“属性一致性分析”的测量系统分析。熊妈妈知道,使用 Minitab中的“协助”会使事情变得简单容易。

首先,她煮了六份汤。在其中的三份汤中,熊妈妈仅添加了足够的胡椒粉和香料,使汤美味但不会太辣。她在其余三份汤中加了过量的辣椒酱。

接着,熊妈妈使用 Minitab来设置、收集和分析数据,她希望确定为什么家庭成员如此频繁地出现意见不一致。

设置属性一致性分析

选择协助 > 测量系统分析 (MSA)…

“协助”显示一个决策树,该决策树中包括用于“评价”数据的 MSA。

熊妈妈打算让每个家庭成员都品尝六份不同的汤,并让他们评价是好(“好喝!”)还是差(“难喝!”)。每个评价者对每份汤都品尝 4 次,因此熊妈妈不仅能够查看不同检验者的意见是否一致,还能查看每个检验者每次品尝后的评价是否一致。

但是,她的数据收集计划能够满足此分析的需要吗?单击“属性一致性工作表”下面的“更多…”即可显示一列需要检查的要求。例如,“协助”建议评价者对相同数量的好和差项目进行评分,还建议至少有 3 个评价者,熊妈妈的计划中涵盖了这两项要求。

现在,熊妈妈确信她的计划非常恰当。她单击“返回”,然后单击“属性一致性工作表”并按如下所示填写对话框:

在单击“确定”之后,Minitab 将针对每个评价者和每份汤生成一组(共四个)随机试验,并创建一个匹配的数据表。

Minitab 还允许打印一整套随时可用的数据收集表单(每个试验和评价者有一份对应的表单)。

接着,熊妈妈加热这六份汤,并让每个检验者按照 Minitab 所指定的随机顺序对每份汤品尝四次。然后,她只需将结果输入到其数据表的相应列中就可以了:

分析数据

将结果输入到工作表中之后,熊妈妈可以继续进行分析。返回到协助 > 测量系统分析 (MSA)…,但这一次的目标是分析数据,而不是设置研究:

按如上所示填写对话框,单击“确定”。Minitab 将生成所有输出,熊妈妈需要使用这些输出来为自己辩护。

汇总报告显示,总体而言,家庭成员正确识别汤辛辣程度的正确率仅为 75%。按评价者计算的准确度百分比显示每个评价者对汤进行识别的准确度。熊妈妈和熊宝宝的得分最高,他们的准确度分别为 95.8% 和 87.5%。熊爸爸的准确度为 79.2%,不算太低。

但是,金凤花姑娘的准确度为 37.5%,很低。

“协助”的准确度报告为熊妈妈提供了有关每个评价者表现的具体细节。准确度报告右侧的按评价者计算的准确度百分比图和标准图显示,在三头熊中,每头熊都非常擅长识别美味的汤,但是,金凤花姑娘正确识别出美味的汤的概率不到 20%。

“协助”还有另外两个输出——“误分类报告”和“报告卡”。

证据在汤里

通过属性一致性分析的结果,可以清楚地判定有关汤辣不辣的大多数不一致源自何处,以及(按照熊妈妈的观点)不一致应当在何处终结。使用由“协助”创建的简单图形,甚至连熊爸爸也可以轻松看出,金凤花姑娘对汤的评价分歧可能会导致家庭成员产生冲突。

无论您喜欢清淡的汤还是喜欢超辣的汤,您都已经成功完成了此测量系统分析。您已了解如何创建属性一致性分析工作表,以及如何分析您收集的数据以使用“协助”来确定评价者在何处一致,在何处不一致。 收起阅读 »

熊妈妈认为问题出在小女孩身上。自从有了金凤花姑娘之后,所有人都无法就任何事情达成一致。床不是太软就是太硬。粥不是太烫就是太凉。今晚,金凤花姑娘抱怨汤太辣,熊爸爸抱怨汤不够辣。

为了使家庭恢复安宁,熊妈妈觉得小女孩需要离开。但是,每当熊妈妈提到这点时,熊爸爸就会跑过去为金凤花姑娘辩护。熊妈妈需要使用数据来为自己辩护,她明白该怎么做:使用一种名为“属性一致性分析”的测量系统分析。熊妈妈知道,使用 Minitab中的“协助”会使事情变得简单容易。

首先,她煮了六份汤。在其中的三份汤中,熊妈妈仅添加了足够的胡椒粉和香料,使汤美味但不会太辣。她在其余三份汤中加了过量的辣椒酱。

接着,熊妈妈使用 Minitab来设置、收集和分析数据,她希望确定为什么家庭成员如此频繁地出现意见不一致。

设置属性一致性分析

选择协助 > 测量系统分析 (MSA)…

“协助”显示一个决策树,该决策树中包括用于“评价”数据的 MSA。

熊妈妈打算让每个家庭成员都品尝六份不同的汤,并让他们评价是好(“好喝!”)还是差(“难喝!”)。每个评价者对每份汤都品尝 4 次,因此熊妈妈不仅能够查看不同检验者的意见是否一致,还能查看每个检验者每次品尝后的评价是否一致。

但是,她的数据收集计划能够满足此分析的需要吗?单击“属性一致性工作表”下面的“更多…”即可显示一列需要检查的要求。例如,“协助”建议评价者对相同数量的好和差项目进行评分,还建议至少有 3 个评价者,熊妈妈的计划中涵盖了这两项要求。

现在,熊妈妈确信她的计划非常恰当。她单击“返回”,然后单击“属性一致性工作表”并按如下所示填写对话框:

在单击“确定”之后,Minitab 将针对每个评价者和每份汤生成一组(共四个)随机试验,并创建一个匹配的数据表。

Minitab 还允许打印一整套随时可用的数据收集表单(每个试验和评价者有一份对应的表单)。

接着,熊妈妈加热这六份汤,并让每个检验者按照 Minitab 所指定的随机顺序对每份汤品尝四次。然后,她只需将结果输入到其数据表的相应列中就可以了:

分析数据

将结果输入到工作表中之后,熊妈妈可以继续进行分析。返回到协助 > 测量系统分析 (MSA)…,但这一次的目标是分析数据,而不是设置研究:

按如上所示填写对话框,单击“确定”。Minitab 将生成所有输出,熊妈妈需要使用这些输出来为自己辩护。

汇总报告显示,总体而言,家庭成员正确识别汤辛辣程度的正确率仅为 75%。按评价者计算的准确度百分比显示每个评价者对汤进行识别的准确度。熊妈妈和熊宝宝的得分最高,他们的准确度分别为 95.8% 和 87.5%。熊爸爸的准确度为 79.2%,不算太低。

但是,金凤花姑娘的准确度为 37.5%,很低。

“协助”的准确度报告为熊妈妈提供了有关每个评价者表现的具体细节。准确度报告右侧的按评价者计算的准确度百分比图和标准图显示,在三头熊中,每头熊都非常擅长识别美味的汤,但是,金凤花姑娘正确识别出美味的汤的概率不到 20%。

“协助”还有另外两个输出——“误分类报告”和“报告卡”。

证据在汤里

通过属性一致性分析的结果,可以清楚地判定有关汤辣不辣的大多数不一致源自何处,以及(按照熊妈妈的观点)不一致应当在何处终结。使用由“协助”创建的简单图形,甚至连熊爸爸也可以轻松看出,金凤花姑娘对汤的评价分歧可能会导致家庭成员产生冲突。

无论您喜欢清淡的汤还是喜欢超辣的汤,您都已经成功完成了此测量系统分析。您已了解如何创建属性一致性分析工作表,以及如何分析您收集的数据以使用“协助”来确定评价者在何处一致,在何处不一致。 收起阅读 »

测量系统一致性分析 | 这个汤真的那么辣吗?

熊妈妈已经忍无可忍了。最近一次关于她做的汤有多辣的争论以张牙舞爪而结束,而且把小女孩吓坏了。

熊妈妈认为问题出在小女孩身上。自从有了金凤花姑娘之后,所有人都无法就任何事情达成一致。床不是太软就是太硬。粥不是太烫就是太凉。今晚,金凤花姑娘抱怨汤太辣,熊爸爸抱怨汤不够辣。

为了使家庭恢复安宁,熊妈妈觉得小女孩需要离开。但是,每当熊妈妈提到这点时,熊爸爸就会跑过去为金凤花姑娘辩护。熊妈妈需要使用数据来为自己辩护,她明白该怎么做:使用一种名为“属性一致性分析”的测量系统分析。熊妈妈知道,使用 Minitab中的“协助”会使事情变得简单容易。

首先,她煮了六份汤。在其中的三份汤中,熊妈妈仅添加了足够的胡椒粉和香料,使汤美味但不会太辣。她在其余三份汤中加了过量的辣椒酱。

接着,熊妈妈使用 Minitab来设置、收集和分析数据,她希望确定为什么家庭成员如此频繁地出现意见不一致。

设置属性一致性分析

选择协助 > 测量系统分析 (MSA)…

“协助”显示一个决策树,该决策树中包括用于“评价”数据的 MSA。

熊妈妈打算让每个家庭成员都品尝六份不同的汤,并让他们评价是好(“好喝!”)还是差(“难喝!”)。每个评价者对每份汤都品尝 4 次,因此熊妈妈不仅能够查看不同检验者的意见是否一致,还能查看每个检验者每次品尝后的评价是否一致。

但是,她的数据收集计划能够满足此分析的需要吗?单击“属性一致性工作表”下面的“更多…”即可显示一列需要检查的要求。例如,“协助”建议评价者对相同数量的好和差项目进行评分,还建议至少有 3 个评价者,熊妈妈的计划中涵盖了这两项要求。

现在,熊妈妈确信她的计划非常恰当。她单击“返回”,然后单击“属性一致性工作表”并按如下所示填写对话框:

在单击“确定”之后,Minitab 将针对每个评价者和每份汤生成一组(共四个)随机试验,并创建一个匹配的数据表。

Minitab 还允许打印一整套随时可用的数据收集表单(每个试验和评价者有一份对应的表单)。

接着,熊妈妈加热这六份汤,并让每个检验者按照 Minitab 所指定的随机顺序对每份汤品尝四次。然后,她只需将结果输入到其数据表的相应列中就可以了:

分析数据

将结果输入到工作表中之后,熊妈妈可以继续进行分析。返回到协助 > 测量系统分析 (MSA)…,但这一次的目标是分析数据,而不是设置研究:

按如上所示填写对话框,单击“确定”。Minitab 将生成所有输出,熊妈妈需要使用这些输出来为自己辩护。

汇总报告显示,总体而言,家庭成员正确识别汤辛辣程度的正确率仅为 75%。按评价者计算的准确度百分比显示每个评价者对汤进行识别的准确度。熊妈妈和熊宝宝的得分最高,他们的准确度分别为 95.8% 和 87.5%。熊爸爸的准确度为 79.2%,不算太低。

但是,金凤花姑娘的准确度为 37.5%,很低。

“协助”的准确度报告为熊妈妈提供了有关每个评价者表现的具体细节。准确度报告右侧的按评价者计算的准确度百分比图和标准图显示,在三头熊中,每头熊都非常擅长识别美味的汤,但是,金凤花姑娘正确识别出美味的汤的概率不到 20%。

“协助”还有另外两个输出——“误分类报告”和“报告卡”。

证据在汤里

通过属性一致性分析的结果,可以清楚地判定有关汤辣不辣的大多数不一致源自何处,以及(按照熊妈妈的观点)不一致应当在何处终结。使用由“协助”创建的简单图形,甚至连熊爸爸也可以轻松看出,金凤花姑娘对汤的评价分歧可能会导致家庭成员产生冲突。

无论您喜欢清淡的汤还是喜欢超辣的汤,您都已经成功完成了此测量系统分析。您已了解如何创建属性一致性分析工作表,以及如何分析您收集的数据以使用“协助”来确定评价者在何处一致,在何处不一致。 收起阅读 »

熊妈妈认为问题出在小女孩身上。自从有了金凤花姑娘之后,所有人都无法就任何事情达成一致。床不是太软就是太硬。粥不是太烫就是太凉。今晚,金凤花姑娘抱怨汤太辣,熊爸爸抱怨汤不够辣。

为了使家庭恢复安宁,熊妈妈觉得小女孩需要离开。但是,每当熊妈妈提到这点时,熊爸爸就会跑过去为金凤花姑娘辩护。熊妈妈需要使用数据来为自己辩护,她明白该怎么做:使用一种名为“属性一致性分析”的测量系统分析。熊妈妈知道,使用 Minitab中的“协助”会使事情变得简单容易。

首先,她煮了六份汤。在其中的三份汤中,熊妈妈仅添加了足够的胡椒粉和香料,使汤美味但不会太辣。她在其余三份汤中加了过量的辣椒酱。

接着,熊妈妈使用 Minitab来设置、收集和分析数据,她希望确定为什么家庭成员如此频繁地出现意见不一致。

设置属性一致性分析

选择协助 > 测量系统分析 (MSA)…

“协助”显示一个决策树,该决策树中包括用于“评价”数据的 MSA。

熊妈妈打算让每个家庭成员都品尝六份不同的汤,并让他们评价是好(“好喝!”)还是差(“难喝!”)。每个评价者对每份汤都品尝 4 次,因此熊妈妈不仅能够查看不同检验者的意见是否一致,还能查看每个检验者每次品尝后的评价是否一致。

但是,她的数据收集计划能够满足此分析的需要吗?单击“属性一致性工作表”下面的“更多…”即可显示一列需要检查的要求。例如,“协助”建议评价者对相同数量的好和差项目进行评分,还建议至少有 3 个评价者,熊妈妈的计划中涵盖了这两项要求。

现在,熊妈妈确信她的计划非常恰当。她单击“返回”,然后单击“属性一致性工作表”并按如下所示填写对话框:

在单击“确定”之后,Minitab 将针对每个评价者和每份汤生成一组(共四个)随机试验,并创建一个匹配的数据表。

Minitab 还允许打印一整套随时可用的数据收集表单(每个试验和评价者有一份对应的表单)。

接着,熊妈妈加热这六份汤,并让每个检验者按照 Minitab 所指定的随机顺序对每份汤品尝四次。然后,她只需将结果输入到其数据表的相应列中就可以了:

分析数据

将结果输入到工作表中之后,熊妈妈可以继续进行分析。返回到协助 > 测量系统分析 (MSA)…,但这一次的目标是分析数据,而不是设置研究:

按如上所示填写对话框,单击“确定”。Minitab 将生成所有输出,熊妈妈需要使用这些输出来为自己辩护。

汇总报告显示,总体而言,家庭成员正确识别汤辛辣程度的正确率仅为 75%。按评价者计算的准确度百分比显示每个评价者对汤进行识别的准确度。熊妈妈和熊宝宝的得分最高,他们的准确度分别为 95.8% 和 87.5%。熊爸爸的准确度为 79.2%,不算太低。

但是,金凤花姑娘的准确度为 37.5%,很低。

“协助”的准确度报告为熊妈妈提供了有关每个评价者表现的具体细节。准确度报告右侧的按评价者计算的准确度百分比图和标准图显示,在三头熊中,每头熊都非常擅长识别美味的汤,但是,金凤花姑娘正确识别出美味的汤的概率不到 20%。

“协助”还有另外两个输出——“误分类报告”和“报告卡”。

证据在汤里

通过属性一致性分析的结果,可以清楚地判定有关汤辣不辣的大多数不一致源自何处,以及(按照熊妈妈的观点)不一致应当在何处终结。使用由“协助”创建的简单图形,甚至连熊爸爸也可以轻松看出,金凤花姑娘对汤的评价分歧可能会导致家庭成员产生冲突。

无论您喜欢清淡的汤还是喜欢超辣的汤,您都已经成功完成了此测量系统分析。您已了解如何创建属性一致性分析工作表,以及如何分析您收集的数据以使用“协助”来确定评价者在何处一致,在何处不一致。 收起阅读 »

小议供应商产品不合格率

最近一年来,把工作重点放在了供应商生产过程中产品不良率管控上,有点小小的心得,跟大家分享:

背景:由于近期物料价格上涨,导致公司采购成本不断提升,管控生产成本已经成为了公司的一项重要工作。我们品质部采取的方式是:通过辅助供应商优化其生产,降低不良率从而节省供应商生产成本,帮助供应商缓解成本压力。为此采取了各种办法:拿出近一年来我们内部使用中不良统计情况跟供应商分享,协助供应商总结问题点,优化SOP。对于重要的,复杂的,不良率很高的产品,派人现场检验指导,统一双方标准,在可以放松的环节尽可能说明我们自己的检验方法,避免标准过严造成无谓的浪费。

通过以上的改善,最终的结果:不但是供应商自己生产的不良率降低了(有的甚至降低了50%),流入我们这里的产品不良率竟然也降低了。这个是我事前没有想到过得。记得刚参加工作时,接触的是日韩企业(独资),他们对于供应商是采用大力扶持政策,当时不太理解这种做法,现在轮到自己去管理,也能从这种管理模式中发现这种做法的价值,那种共同成长,共同对产品担当的一种互助模式。 收起阅读 »

背景:由于近期物料价格上涨,导致公司采购成本不断提升,管控生产成本已经成为了公司的一项重要工作。我们品质部采取的方式是:通过辅助供应商优化其生产,降低不良率从而节省供应商生产成本,帮助供应商缓解成本压力。为此采取了各种办法:拿出近一年来我们内部使用中不良统计情况跟供应商分享,协助供应商总结问题点,优化SOP。对于重要的,复杂的,不良率很高的产品,派人现场检验指导,统一双方标准,在可以放松的环节尽可能说明我们自己的检验方法,避免标准过严造成无谓的浪费。

通过以上的改善,最终的结果:不但是供应商自己生产的不良率降低了(有的甚至降低了50%),流入我们这里的产品不良率竟然也降低了。这个是我事前没有想到过得。记得刚参加工作时,接触的是日韩企业(独资),他们对于供应商是采用大力扶持政策,当时不太理解这种做法,现在轮到自己去管理,也能从这种管理模式中发现这种做法的价值,那种共同成长,共同对产品担当的一种互助模式。 收起阅读 »

关于来料检验标准书的内容思考

今天抽空翻了我之前做成的来料检验作业指导书,发现了一个致命的BUG:仅仅是罗列需要检验的项目:比如尺寸,性能,外观等项目。

如果站在客户的立场上思考问题,他们希望我们的产品是什么样子?

1.安全性能,这个是红线

2.批量问题/性能问题,这个是要杜绝的

3.偶尔出现一个外观等但是不影响性能等要越来越少。

总结:作业指导书,最终要告诉检验员,哪些是红灯区,哪些是雷区,需要优先避免这类涉及到安全,性能问题。其次才是尺寸,外观等。罗列一通,不突出主次,那么这份来料检验作业指导书含金量就不会很高,即使你做的很全面。

收起阅读 »

如果站在客户的立场上思考问题,他们希望我们的产品是什么样子?

1.安全性能,这个是红线

2.批量问题/性能问题,这个是要杜绝的

3.偶尔出现一个外观等但是不影响性能等要越来越少。

总结:作业指导书,最终要告诉检验员,哪些是红灯区,哪些是雷区,需要优先避免这类涉及到安全,性能问题。其次才是尺寸,外观等。罗列一通,不突出主次,那么这份来料检验作业指导书含金量就不会很高,即使你做的很全面。

收起阅读 »

把这200个工厂管理词汇背下来,你就是最专业的质量人

免费声明:本文部分内容根据网络信息整理,文章版权归原作者所有,向原作者致敬!如涉及版权和其它问题,请跟我联系删除并致歉!更多优质文档,请加Q群(66179 1646)获取。

01. 质量必背——职业篇

1.PDCA:Plan、Do、Check、Action 策划、实施、检查、处置

2.PPAP:Production Part Approval Process生产件批准程序

3.APQP:Advanced Product Quality Planning产品质量先期策划

4.FMEA:Potential Failure Mode and Effects Analysis 潜在失效模式及后果分析

5.SPC:Statistical Process Control统计过程控制

6.MSA:Measurement System Analysis 测量系统控制

7.CP:Control Plan 控制计划

8.QSA:Quality System Assessment 质量体系评定

9.PPM:Parts Per Million 每百万零件不合格数

10.QM:Quality Manual 质量手册

11.QP:Quality Procedure质量程序文件/Quality Planning质量策划/Quality Plan 质量计划

12.CMK:机器能力指数

13.CPK:过程能力指数

14.CAD:Computer-AidedDesign 计算机辅助能力设计

15.OEE:Overall Equipment Effectiveness 设备总效率

16.QFD:Quality Function Deployment 质量功能展开

17.FIFO:First in, First out先进先出

18.COPS:Customer Oriented Processes顾客导向过程

19.TCQ:Time、Cost、Quality时间、成本、质量

20.MPS:Management Processes管理性过程

21.SPS:Support Processes支持性过程

22.TQM:Total Quality Management全面质量管理

23.PQA:Product Quality Assurance产品质量保证(免检)

24.QP-QC-QI:质量三步曲,质量计划-质量控制-质量改进

25.QAF:Quality Assurance File质量保证文件

26.QAP:Quality Assurance Plan质量保证计划

27.PFC:Process Flow Chart过程流程图

28.QMS:Quality Management Systems质量管理体系

29.JIT:Just In Time准时(交货)

30.ERP:Enterprise resource Planning企业资源计划

31.QC:Quality Control 质量控制

32.QA:Quality Audit 质量审核/Quality Assurance 质量保证

33.IQC:Incoming Quality Control 进货质量控制

34.IPQC:In Process Quality Control 过程质量控制

35.FQC:Final Quality Control 成品质量控制

36.OQC:Outgoing Quality Control 出货质量控制

37.4M1E:Man、Machine、Material、Method、Environment人、机、料、法、环

38.5W1H:Why、What、Who、When、Where、How 为何/做什么/谁做/时间/地点/如何做

39.6S:Seiri、Seiton、Seiso、Seiketsu、Shitsuke、Safety 整理、整顿、清扫、清洁、素养、安全

40.TRI值:Total Record Injury(三种)可记录工伤值

41.SMART:精明原则,Specific Measurable Achievable Result Oriented Timed(具体的描述、可以测量的、可以通过努力实现的、有结果导向性的、有时间性的)

02. 质量必背——企业篇

1.5S:5S管理

2.ABC:作业制成本制度(Activity-Based Costing)

3.ABB:实施作业制预算制度(Activity-Based Budgeting)

4.ABM:作业制成本管理(Activity-Base Management)

5.APS:先进规画与排程系统(Advanced Planning and Scheduling)

6.ASP:应用程序服务供货商(Application Service Provider)

7.ATP:可承诺量(Available To Promise)

8.AVL:认可的供货商清单(Approved Vendor List)

9.BOM:物料清单(Bill Of Material)

10.BPR:企业流程再造(Business Process Reengineering)

11.BSC:平衡记分卡(Balanced Score Card)

12.BTF:计划生产(Build To Forecast)

13.BTO:订单生产(Build To Order)

14.CPM:要径法(Critical Path Method)

15.CPM:每一百万个使用者会有几次抱怨(Complaintper Million)

16.CRM:客户关系管理(Customer Relationship Management)

17.CRP:产能需求规划(Capacity Requirements Planning)

18.CTO:客制化生产(Configuration To Order)

19.DBR:限制驱导式排程法(Drum-Buffer-Rope)

20.DMT:成熟度验证(DesignMaturing Testing)

21.DVT:设计验证(Design Verification Testing)

22.DRP:运销资源计划(Distribution Resource Planning)

23.DSS:决策支持系统(Decision Support System)

24.EC:设计变更/工程变更(Engineer Change)

25.EC:电子商务(Electronic Commerce)

26.ECRN:原件规格更改通知(Engineer Change Request Notice)

27.EDI:电子数据交换(Electronic Data Interchange)

28.EIS:主管决策系统(Executive Information System)

29.EMC:电磁相容(Electric Magnetic Capability)

30.EOQ:基本经济订购量(Economic Order Quantity)

31.ERP:企业资源规划(Enterprise Resource Planning)

32.FAE:应用工程师(Field Application Engineer)

33.FCST:预估(Forecast)

34.FMS:弹性制造系统(Flexible Manufacture System)

35.FQC:成品质量管理(Finish or Final Quality Control)

36.IPQC: 制程质量管理(In-Process Quality Control)

37.IQC:进料质量管理(Incoming Quality Control)

38.ISO:国际标准组织(International Organization for Standardization)

39.ISAR:首批样品认可(Initial Sample Approval Request)

40.JIT:实时管理(Just In Time)

41.KM:知识管理(Knowledge Management)

42.L4L:逐批订购法(Lot-for-Lot)

43.LTC:最小总成本法(Least Total Cost)

44.LUC:最小单位成本(Least Unit Cost)

45.MES:制造执行系统(Manufacturing Execution System)

46.MO:制令(Manufacture Order)

47.MPS:主生产排程(Master Production Schedule)

48.MRO:请修(购)单(Maintenance Repair Operation)

49.MRP:物料需求规划(Material Requirement Planning)

50.MRPII:制造资源计划(Manufacturing Resource Planning)

51.NFCF:更改预估量的通知(Notice for Changing Forecast)

52.OEM:委托代工(Original Equipment Manufacture)

53.ODM:委托设计与制造(Original Design & Manufacture)

54.OLAP:在线分析处理(On-Line Analytical Processing)

55.OLTP:在线交易处理(On-Line Transaction Processing)

56.OPT:最佳生产技术(Optimized Production Technology)

57.OQC:出货质量管理(Out-going Quality Control)

58.PDCA:PDCA管理循环(Plan-Do-Check-Action)

59.PDM:产品数据管理系统(Product Data Management)

60.PERT:计划评核术(Program Evaluation and Review Technique)

61.PO:订单(Purchase Order)

62.POH:预估在手量(Product onHand)

63.PR:采购申请(Purchase Request)

64.QA:品质保证(Quality Assurance)

65.QC:质量管理(Quality Control)

66.QCC:品管圈(Quality Control Circle)

67.QE:品质工程(Quality Engineering)

68.RCCP:粗略产能规划(Rough Cut Capacity Planning)

69.RMA:退货验收(Returned Material Approval)

70.ROP:再订购点(Re-Order Point)

71.SCM:供应链管理(Supply Chain Management)

72.SFC:现场控制(Shop Floor Control)

73.SIS:策略信息系统(Strategic Information System)

74.SO:订单(Sales Order)

75.SOR:特殊订单需求(Special Order Request)

76.SPC:统计制程管制(Statistic Process Control)

77.TOC:限制理论(Theory of Constraints)

78.TPM:全面生产管理(Total Production Management)

79.TQC:全面质量管理(Total Quality Control)

80.TQM:全面品质管理(Total Quality Management)

81.WIP:在制品(Work In Process)

03. 质量必背——部门篇

QS:Quality system 品质系统

CS:Coutomer Sevice 客户服务

QC:Quality control 品质管理

IQC:Incoming quality control 进料检验

LQC:Line Quality Control 生产线品质控制

IPQC:In process quality control 制程检验

FQC:Final quality control 最终检验

OQC:Outgoing quality control 出货检验

QA:Quality assurance 品质保证

SQA:Source(supplier)Quality Assurance 供应商品质保证(VQA)

CQA:Customer Quality Assurance客户质量保证

PQA:Process Quality Assurance 制程品质保证

QE:Quality engineer 品质工程

CE:component engineering零件工程

EE:equipment engineering设备工程

ME:manufacturing engineering制造工程

TE:testing engineering测试工程

PPE:Product Engineer 产品工程

IE:Industrial engineer 工业工程

ADM:Administration Department行政部

RMA:客户退回维修

CSDI:检修

PC:Producing Control生管

MC:Mater Control物管

GAD:General Affairs Dept总务部

A/D:Accountant /Finance Dept会计

LAB:Laboratory实验室

DOE:实验设计

HR:人资

PMC:企划

RD:研发

W/H:仓库

SI:客验

PD:Product Department生产部

PA:采购(PUR: Purchaing Dept)

SMT:Surface mount technology 表面粘着技术

MFG:Manufacturing 制造

MIS:Management information system 资迅管理系统

DCC:document control center 文件管制中心

04. 质量必背——场内作业

QT:Quality target品质目标

QP:Quality policy目标方针

QI:Quality improvement品质改善

CRITICAL DEFECT:严重缺点(CR)

MAJOR DEFECT:主要缺点(MA)

MINOR DEFECT:次要缺点(MI)

MAX:Maximum最大值

MIN:Minimum最小值

DIA iameter直径

DIM imension尺寸

LCL:Lower control limit管制下限

UCL:Upper control limit管制上限

EMI:电磁干扰

ESD:静电防护

EPA:静电保护区域

ECN:工程变更

ECO:Engineering change order工程改动要求(客户)

ECR:工程变更需求单

CPI:Continuous Process Improvement 连续工序改善

Compatibility:兼容性

Marking:标记

DWG rawing图面

Standardization:标准化

Consensus:一致

Code:代码

ZD:Zero defect零缺点

Tolerance:公差

Subject matter:主要事项

Auditor:审核员

BOM:Bill of material物料清单

Rework:重工

ID:identification识别,鉴别,证明

PILOT RUN:(试投产)

FAI:首件检查

FPIR:First Piece Inspection Report首件检查报告

FAA:首件确认

SPC:统计制程管制

CP:capability index(准确度)

CPK:capability index of process

PMP:制程管理计划(生产管制计划)

MPI:制程分析

DAS efects Analysis System 缺陷分析系统

PPB:十亿分之一

Flux:助焊剂

P/N:料号

L/N:Lot Number批号

Version:版本

Quantity:数量

Valid date:有效日期

MIL-STD:Military-Standard军用标准

ICT:In Circuit Test (线路测试)

ATE:Automatic Test Equipment自动测试设备

MO:Manafacture Order生产单

T/U:Touch Up (锡面修补)

I/N:手插件

P/T:初测

F/T:Function Test(功能测试-终测)

AS:组立

P/K:包装

TQM:Total quality control全面品质管理

MDA:manufacturing defect analysis制程不良分析(ICT)

RUN-IN:老化实验

HI-pot:高压测试

FMI:Frequency Modulation Inspect高频测试

DPPM:Defect Part Per Million

(不良率的一种表达方式:百万分之一)1000PPM即为0.1%

Corrective Action:(CAR改善对策)

ACC:允收

REJ:拒收

S/S:Sample size抽样检验样本大小

SI-SIV:Special I-Special IV特殊抽样水平等级

CON:Concession / Waive特采

ISO:国际标准化组织

ISA:Industry Standard Architecture工业标准体制结构

OBA:开箱稽核

FIFO:先进先出

PDCA:管理循环

Plan do check action:计划,执行,检查,总结

WIP:在制品(半成品)

S/O:Sales Order (业务订单)

P/O:Purchase Order (采购订单)

P/R:Purchase Request (请购单)

AQL:acceptable quality level允收品质水准

LQL:Limiting quality level最低品质水准

QVL:qualified vendor list合格供应商名册

AVL:认可的供货商清单(Approved Vendor List)

QCD:Quality cost delivery(品质,交期,成本)

MPM:Manufacturing project management制造专案管理

KPI:Key performance indicate重要绩效指标

MVT:Manufacturing Verification Test制造验证试产

Q/R/S:

Quality/Reliability/Service质量/可靠度/服务

STL:ship to line(料到上线)

NTF:No trouble found误判

CIP:capacity improvement plan(产能改善计划)

MRB:material review board(物料审核小组)

MRB:Material reject bill退货单

JIT:just in time(即时管理)

5S:seiri seiton seiso seiketsu shitsuke(整理,整顿,清扫,清洁,修养)

SOP:standard operation process(标准作业程序)

SIP:Specification inspection process制程检验规格

TOP:Test Operation Process (测试作业流程)

WI:working instruction(作业指导书)

SMD:surface mounting device(表面粘着原件)

FAR:failure aualysis report故障分析报告

CAR:Corrective action report改善报告

BPR:企业流程再造(Business Process Reengineering)

ISAR:首批样品认可(Initial Sample Approval Request)

JIT:实时管理 (Just In Time)

QCC:品管圈 (Quality Control Circle)

ED:Engineering Department(工程部)

TQEM:Total Quality Environment Management(全面品质环境管理)

PD:Production Department(制造)

LOG:Logistics(后勤支持)

Shipping:(进出口)

AOQ:Average Output Quality平均出货质量

AOQL:Average Output Quality Level平均出货质量水平

FMEA:failure model effectiveness analysis失效模式分析

CRB:Change Review Board(工程变更会议)

CSA:Customer Simulate Analysis客户模拟分析

SQMS:Supplier Quality Management System供应商品质管理系统

QIT:Quality Improvement Team 品质改善小组

QIP:Quality Improvement Plan品质改善计划

CIP:Continual Improvement Plan持续改善计划

M.Q.F.S:Material Quality Feedback Sheet(来料品质回馈单)

SCAR:Supplier Corrective Action Report(供货商改善对策报告)

8D Sheet: 8 Disciplines sheet(8D单)

PDCA:PDCA (Plan-Do-Check-Action) (管理循环)

MPQ:Material Packing Quantity (物料最小包装量)

DSCN:Delivery Schedule Change Notice (交期变更通知)

QAPS:Quality Assurance Process Sheet (品质工程表)

DRP:运销资源计划 (Distribution Resource Planning)

DSS:决策支持系统 (Decision Support System)

EC:电子商务 (Electronic Commerce)

EDI:电子资料交换 (Electronic Data Interchange)

EIS:主管决策系统 (Excutive Information System)

ERP:企业资源规划 (Enterprise Resource Planning)

FMS :弹性制造系统 (Flexible Manufacture System)

KM :知识管理 (Knowledge Management)

4L :逐批订购法 (Lot-for-Lot)

LTC :最小总成本法 (Least Total Cost)

LUC :最小单位成本 (Least Unit Cost)

MES :制造执行系统 (Manufacturing Execution System)

MPS :主生产排程 (Master Production Schedule)

MRP :物料需求规划 (Material Requirement Planning)

MRPⅡ:制造资源计划 (Manufacturing Resource Planning)

OEM :委托代工 (Original Equipment Manufacture)

ODM :委托设计与制造 (Original Design & Manufacture)

OLAP:线上分析处理 (On-Line Analytical Processing)

OLTP:线上交易处理 (On-Line Transaction Processing)

OPT :最佳生产技术 (Optimized Production Technology)

PDCA:PDCA管理循环 (Plan-Do-Check-Action)

PDM:产品数据管理系统 (Product Data Management)

RCCP:粗略产能规划 (Rough Cut Capacity Planning)

SCM :供应链管理 (Supply Chain Management)

SFC :现场控制 (Shop Floor Control)

TOC:限制理论 (Theory of Constraints)

TQC :全面品质管制 (Total Quality Control)

FYI/R:for your information/reference仅供参考

ASAP:尽快

S/T:Standard time标准时间

TPM:total production maintenance:全面生产保养

ESD Wrist strap:静电环

IT:information technology信息技术,资讯科学

CEO:Chief Executive Officer执行总裁

COO:Chief Operaring Officer首席业务总裁

SWOT:Strength,Weakness,Opportunity,Threat 优势﹐弱点﹐机会﹐威胁

Competence:专业能力

Communication:有效沟通

Cooperation:统御融合

Vibration Testing:振动测试

IDP:Individual Development Plan个人发展计划

MRP:Material Requirement Planning物料需求计划

MAT'S:Material材料

LRR:Lot Rejeet Rate批退率

ATIN:Attention知会

3C:Computer,Communication , Consumer electronic消费性电子

5W1H:When , Where , Who , What , Why , Ho

5M:Man , Machine , Material , Method , Measurement人,机器,材料,方法,测量

4MIE:Man,Material,Machine,Method,Environment 人力,物力,财务,技术,时间(资源)

7M1I:Manpower,Machine , Material , Method, Market , Management , Money , Information人力, 机器, 材料, 方法,市场, 管理, 资金, 资讯

Accuracy 准确度

Action 行动

Activity 活动

Analysis Covariance 协方差分析

Analysis of Variance 方差分析

Approved 承认

Attribute 计数值

Average 平均数

Balance sheet 资产负债对照表

Binomial 二项分配

Brainstorming Techniques 脑力风暴法

Cause and Effect Matrix 因果图(鱼骨图)

CL:Center Line 中心线

Check Sheets 检查表

Complaint 投诉

Conformity 合格(符合)

Control 控制

Control chart 控制(管制)图

Correction 纠正

Correlation Methods 相关分析法

CPI:continuouse Process Improvement 连续工序改善

Cross Tabulation Tables 交叉表

CS:Customer Sevice 客(户)服(务)中心

DSA:Defects Analysis System 缺陷分析系统

Data 数据 Deion:品名

DCC:Document Control Center 文控中心

Decision 决策、判定

Defects per unit 单位缺点数

Deion 描述

Device 装置

Do 执行

DOE:Design of Experiments 实验设计

Element 元素

Engineering recbnology 工程技

Environmental 环境

Equipment 设备

Estimated accumulative frequency 计算估计累计数

EV:Equipment Variation 设备变异

External Failure 外部失效,外部缺陷

FA:Failure Analysis 失效分析

Fact control 事实管理

Fatigue 疲劳

FMEA:Failure Mode and Effect Analysis失效模式与效果分析

FP:First-Pass Yield (第一次通过)合格率

FQA:Final Quality Assurance 最终品质保证

FQC:Final Quality control 最终品质控制

Gauge system 测量系统

Grade 等级

Histogram 直方图

Improvement 改善

Initial review 先期审查

Inspection 检验

Internal Failure 内部失效、内部缺陷

IPQC:In Process Quality Control 制程品质控制

IQC:Incomming Quality Control 来料品质控制

IS:International Organization for Standardization 国际标准化组织

LCL:Lower Control limit 管制下限

LQC:Line Quality Control 生产线品质控制

LSL:Lower Size Limit 规格下限

Machine 机械

Manage 管理

Materials 物料

Measurement 测量

Median 中位数

MSA:Measurement System Analysis 测量系统分析

Occurrence 发生率

Operation Instruction 作业指导书

Organization 组织

Parto 柏拉图

PPM arts per Million (百万分之)不良率

Plan 计划

Policy 方针

Population 群体

PQA: Process Quality Assurance 制程品质保证

Practice 实务(践)

Prevention 预防

Probability 机率

Probability density function 机率密度函数

Procedure 流程

Process 过程

Process capability analysis 制程能力分析(图)

Process control and Process capability 制程管制与制程能力

Product 产品

Production 生产

Projects 项目

QA: Quality Assurance 品质保证

QC: Quality Control 品质控制

QE: Quality Engineering 品质工程

QFD: Quality Function Desgin 品质机能展开(法)

Quality 质量

Quality manual 品质手册

Quality policy 品质政策(质量方针)

Random experiment 随机试验

Random numbers 随机数

R:Range 全距(极差)

Reject 拒收

Repair 返修

Repeatusility 再现性

Reproducibility 再生性

Requirement 要求

Responsibilities 职责

Review 评审

Reword 返工

Rolled yield 直通率

RPN:Risk Priority Number 风险系数

Sample 抽样,样本

Sample space 样本空间

Sampling with replacement 放回抽样

Sampling without replacement 不放回抽样

Scatter diagram 散布图分析

Scrap 报废

Simple random sampling 简单随机取样

Size 规格

SL:Size Line 规格中心线

Stratified random sampling 分层随机抽样

SOP:Standard Operation Procedure 标准作业书

SPC:Statistical Process Control 统计制程管制

Specification 规范

SQA:Source(Supplier)Quality Assurance 供货商品质保证

Stage sampling 分段随机抽样

Standard Deviation 标准差

Sum of squares 平方和

Taguchi-method 田口(试验)方法

Theory 原理

TQC:Total Quality Control 全面品质控制

TQM:Total Quality Management 全面品质管理

Traceablity 追溯

UCL:Upper Control Limit 管制(控制)上限

USL:Upper Size Limit 规格上限

Validation 确认

Variable 计量值

Verification 验证

Version 版本

VOC:Voice of Customer 客户需求

VOE:Voice of Engineer 工程需求

Inventory stock report:庫存清单报告

Sales order report:出货报告

收起阅读 »

01. 质量必背——职业篇

1.PDCA:Plan、Do、Check、Action 策划、实施、检查、处置

2.PPAP:Production Part Approval Process生产件批准程序

3.APQP:Advanced Product Quality Planning产品质量先期策划

4.FMEA:Potential Failure Mode and Effects Analysis 潜在失效模式及后果分析

5.SPC:Statistical Process Control统计过程控制

6.MSA:Measurement System Analysis 测量系统控制

7.CP:Control Plan 控制计划

8.QSA:Quality System Assessment 质量体系评定

9.PPM:Parts Per Million 每百万零件不合格数

10.QM:Quality Manual 质量手册

11.QP:Quality Procedure质量程序文件/Quality Planning质量策划/Quality Plan 质量计划

12.CMK:机器能力指数

13.CPK:过程能力指数

14.CAD:Computer-AidedDesign 计算机辅助能力设计

15.OEE:Overall Equipment Effectiveness 设备总效率

16.QFD:Quality Function Deployment 质量功能展开

17.FIFO:First in, First out先进先出

18.COPS:Customer Oriented Processes顾客导向过程

19.TCQ:Time、Cost、Quality时间、成本、质量

20.MPS:Management Processes管理性过程

21.SPS:Support Processes支持性过程

22.TQM:Total Quality Management全面质量管理

23.PQA:Product Quality Assurance产品质量保证(免检)

24.QP-QC-QI:质量三步曲,质量计划-质量控制-质量改进

25.QAF:Quality Assurance File质量保证文件

26.QAP:Quality Assurance Plan质量保证计划

27.PFC:Process Flow Chart过程流程图

28.QMS:Quality Management Systems质量管理体系

29.JIT:Just In Time准时(交货)

30.ERP:Enterprise resource Planning企业资源计划

31.QC:Quality Control 质量控制

32.QA:Quality Audit 质量审核/Quality Assurance 质量保证

33.IQC:Incoming Quality Control 进货质量控制

34.IPQC:In Process Quality Control 过程质量控制

35.FQC:Final Quality Control 成品质量控制

36.OQC:Outgoing Quality Control 出货质量控制

37.4M1E:Man、Machine、Material、Method、Environment人、机、料、法、环

38.5W1H:Why、What、Who、When、Where、How 为何/做什么/谁做/时间/地点/如何做

39.6S:Seiri、Seiton、Seiso、Seiketsu、Shitsuke、Safety 整理、整顿、清扫、清洁、素养、安全

40.TRI值:Total Record Injury(三种)可记录工伤值

41.SMART:精明原则,Specific Measurable Achievable Result Oriented Timed(具体的描述、可以测量的、可以通过努力实现的、有结果导向性的、有时间性的)

02. 质量必背——企业篇

1.5S:5S管理

2.ABC:作业制成本制度(Activity-Based Costing)

3.ABB:实施作业制预算制度(Activity-Based Budgeting)

4.ABM:作业制成本管理(Activity-Base Management)

5.APS:先进规画与排程系统(Advanced Planning and Scheduling)

6.ASP:应用程序服务供货商(Application Service Provider)

7.ATP:可承诺量(Available To Promise)

8.AVL:认可的供货商清单(Approved Vendor List)

9.BOM:物料清单(Bill Of Material)

10.BPR:企业流程再造(Business Process Reengineering)

11.BSC:平衡记分卡(Balanced Score Card)

12.BTF:计划生产(Build To Forecast)

13.BTO:订单生产(Build To Order)

14.CPM:要径法(Critical Path Method)

15.CPM:每一百万个使用者会有几次抱怨(Complaintper Million)

16.CRM:客户关系管理(Customer Relationship Management)

17.CRP:产能需求规划(Capacity Requirements Planning)

18.CTO:客制化生产(Configuration To Order)

19.DBR:限制驱导式排程法(Drum-Buffer-Rope)

20.DMT:成熟度验证(DesignMaturing Testing)

21.DVT:设计验证(Design Verification Testing)

22.DRP:运销资源计划(Distribution Resource Planning)

23.DSS:决策支持系统(Decision Support System)

24.EC:设计变更/工程变更(Engineer Change)

25.EC:电子商务(Electronic Commerce)

26.ECRN:原件规格更改通知(Engineer Change Request Notice)

27.EDI:电子数据交换(Electronic Data Interchange)

28.EIS:主管决策系统(Executive Information System)

29.EMC:电磁相容(Electric Magnetic Capability)

30.EOQ:基本经济订购量(Economic Order Quantity)

31.ERP:企业资源规划(Enterprise Resource Planning)

32.FAE:应用工程师(Field Application Engineer)

33.FCST:预估(Forecast)

34.FMS:弹性制造系统(Flexible Manufacture System)

35.FQC:成品质量管理(Finish or Final Quality Control)

36.IPQC: 制程质量管理(In-Process Quality Control)

37.IQC:进料质量管理(Incoming Quality Control)

38.ISO:国际标准组织(International Organization for Standardization)

39.ISAR:首批样品认可(Initial Sample Approval Request)

40.JIT:实时管理(Just In Time)

41.KM:知识管理(Knowledge Management)

42.L4L:逐批订购法(Lot-for-Lot)

43.LTC:最小总成本法(Least Total Cost)

44.LUC:最小单位成本(Least Unit Cost)

45.MES:制造执行系统(Manufacturing Execution System)

46.MO:制令(Manufacture Order)

47.MPS:主生产排程(Master Production Schedule)

48.MRO:请修(购)单(Maintenance Repair Operation)

49.MRP:物料需求规划(Material Requirement Planning)

50.MRPII:制造资源计划(Manufacturing Resource Planning)

51.NFCF:更改预估量的通知(Notice for Changing Forecast)

52.OEM:委托代工(Original Equipment Manufacture)

53.ODM:委托设计与制造(Original Design & Manufacture)

54.OLAP:在线分析处理(On-Line Analytical Processing)

55.OLTP:在线交易处理(On-Line Transaction Processing)

56.OPT:最佳生产技术(Optimized Production Technology)

57.OQC:出货质量管理(Out-going Quality Control)

58.PDCA:PDCA管理循环(Plan-Do-Check-Action)

59.PDM:产品数据管理系统(Product Data Management)

60.PERT:计划评核术(Program Evaluation and Review Technique)

61.PO:订单(Purchase Order)

62.POH:预估在手量(Product onHand)

63.PR:采购申请(Purchase Request)

64.QA:品质保证(Quality Assurance)

65.QC:质量管理(Quality Control)

66.QCC:品管圈(Quality Control Circle)

67.QE:品质工程(Quality Engineering)

68.RCCP:粗略产能规划(Rough Cut Capacity Planning)

69.RMA:退货验收(Returned Material Approval)

70.ROP:再订购点(Re-Order Point)

71.SCM:供应链管理(Supply Chain Management)

72.SFC:现场控制(Shop Floor Control)

73.SIS:策略信息系统(Strategic Information System)

74.SO:订单(Sales Order)

75.SOR:特殊订单需求(Special Order Request)

76.SPC:统计制程管制(Statistic Process Control)

77.TOC:限制理论(Theory of Constraints)

78.TPM:全面生产管理(Total Production Management)

79.TQC:全面质量管理(Total Quality Control)

80.TQM:全面品质管理(Total Quality Management)

81.WIP:在制品(Work In Process)

03. 质量必背——部门篇

QS:Quality system 品质系统

CS:Coutomer Sevice 客户服务

QC:Quality control 品质管理

IQC:Incoming quality control 进料检验

LQC:Line Quality Control 生产线品质控制

IPQC:In process quality control 制程检验

FQC:Final quality control 最终检验

OQC:Outgoing quality control 出货检验

QA:Quality assurance 品质保证

SQA:Source(supplier)Quality Assurance 供应商品质保证(VQA)

CQA:Customer Quality Assurance客户质量保证

PQA:Process Quality Assurance 制程品质保证

QE:Quality engineer 品质工程

CE:component engineering零件工程

EE:equipment engineering设备工程

ME:manufacturing engineering制造工程

TE:testing engineering测试工程

PPE:Product Engineer 产品工程

IE:Industrial engineer 工业工程

ADM:Administration Department行政部

RMA:客户退回维修

CSDI:检修

PC:Producing Control生管

MC:Mater Control物管

GAD:General Affairs Dept总务部

A/D:Accountant /Finance Dept会计

LAB:Laboratory实验室

DOE:实验设计

HR:人资

PMC:企划

RD:研发

W/H:仓库

SI:客验

PD:Product Department生产部

PA:采购(PUR: Purchaing Dept)

SMT:Surface mount technology 表面粘着技术

MFG:Manufacturing 制造

MIS:Management information system 资迅管理系统

DCC:document control center 文件管制中心

04. 质量必背——场内作业

QT:Quality target品质目标

QP:Quality policy目标方针

QI:Quality improvement品质改善

CRITICAL DEFECT:严重缺点(CR)

MAJOR DEFECT:主要缺点(MA)

MINOR DEFECT:次要缺点(MI)

MAX:Maximum最大值

MIN:Minimum最小值

DIA iameter直径

DIM imension尺寸

LCL:Lower control limit管制下限

UCL:Upper control limit管制上限

EMI:电磁干扰

ESD:静电防护

EPA:静电保护区域

ECN:工程变更

ECO:Engineering change order工程改动要求(客户)

ECR:工程变更需求单

CPI:Continuous Process Improvement 连续工序改善

Compatibility:兼容性

Marking:标记

DWG rawing图面

Standardization:标准化

Consensus:一致

Code:代码

ZD:Zero defect零缺点

Tolerance:公差

Subject matter:主要事项

Auditor:审核员

BOM:Bill of material物料清单

Rework:重工

ID:identification识别,鉴别,证明

PILOT RUN:(试投产)

FAI:首件检查

FPIR:First Piece Inspection Report首件检查报告

FAA:首件确认

SPC:统计制程管制

CP:capability index(准确度)

CPK:capability index of process

PMP:制程管理计划(生产管制计划)

MPI:制程分析

DAS efects Analysis System 缺陷分析系统

PPB:十亿分之一

Flux:助焊剂

P/N:料号

L/N:Lot Number批号

Version:版本

Quantity:数量

Valid date:有效日期

MIL-STD:Military-Standard军用标准

ICT:In Circuit Test (线路测试)

ATE:Automatic Test Equipment自动测试设备

MO:Manafacture Order生产单

T/U:Touch Up (锡面修补)

I/N:手插件

P/T:初测

F/T:Function Test(功能测试-终测)

AS:组立

P/K:包装

TQM:Total quality control全面品质管理

MDA:manufacturing defect analysis制程不良分析(ICT)

RUN-IN:老化实验

HI-pot:高压测试

FMI:Frequency Modulation Inspect高频测试

DPPM:Defect Part Per Million

(不良率的一种表达方式:百万分之一)1000PPM即为0.1%

Corrective Action:(CAR改善对策)

ACC:允收

REJ:拒收

S/S:Sample size抽样检验样本大小

SI-SIV:Special I-Special IV特殊抽样水平等级

CON:Concession / Waive特采

ISO:国际标准化组织

ISA:Industry Standard Architecture工业标准体制结构

OBA:开箱稽核

FIFO:先进先出

PDCA:管理循环

Plan do check action:计划,执行,检查,总结

WIP:在制品(半成品)

S/O:Sales Order (业务订单)

P/O:Purchase Order (采购订单)

P/R:Purchase Request (请购单)

AQL:acceptable quality level允收品质水准

LQL:Limiting quality level最低品质水准

QVL:qualified vendor list合格供应商名册

AVL:认可的供货商清单(Approved Vendor List)

QCD:Quality cost delivery(品质,交期,成本)

MPM:Manufacturing project management制造专案管理

KPI:Key performance indicate重要绩效指标

MVT:Manufacturing Verification Test制造验证试产

Q/R/S:

Quality/Reliability/Service质量/可靠度/服务

STL:ship to line(料到上线)

NTF:No trouble found误判

CIP:capacity improvement plan(产能改善计划)

MRB:material review board(物料审核小组)

MRB:Material reject bill退货单

JIT:just in time(即时管理)

5S:seiri seiton seiso seiketsu shitsuke(整理,整顿,清扫,清洁,修养)

SOP:standard operation process(标准作业程序)

SIP:Specification inspection process制程检验规格

TOP:Test Operation Process (测试作业流程)

WI:working instruction(作业指导书)

SMD:surface mounting device(表面粘着原件)

FAR:failure aualysis report故障分析报告

CAR:Corrective action report改善报告

BPR:企业流程再造(Business Process Reengineering)

ISAR:首批样品认可(Initial Sample Approval Request)

JIT:实时管理 (Just In Time)

QCC:品管圈 (Quality Control Circle)

ED:Engineering Department(工程部)

TQEM:Total Quality Environment Management(全面品质环境管理)

PD:Production Department(制造)

LOG:Logistics(后勤支持)

Shipping:(进出口)

AOQ:Average Output Quality平均出货质量

AOQL:Average Output Quality Level平均出货质量水平

FMEA:failure model effectiveness analysis失效模式分析

CRB:Change Review Board(工程变更会议)

CSA:Customer Simulate Analysis客户模拟分析

SQMS:Supplier Quality Management System供应商品质管理系统

QIT:Quality Improvement Team 品质改善小组

QIP:Quality Improvement Plan品质改善计划

CIP:Continual Improvement Plan持续改善计划

M.Q.F.S:Material Quality Feedback Sheet(来料品质回馈单)

SCAR:Supplier Corrective Action Report(供货商改善对策报告)

8D Sheet: 8 Disciplines sheet(8D单)

PDCA:PDCA (Plan-Do-Check-Action) (管理循环)

MPQ:Material Packing Quantity (物料最小包装量)

DSCN:Delivery Schedule Change Notice (交期变更通知)

QAPS:Quality Assurance Process Sheet (品质工程表)

DRP:运销资源计划 (Distribution Resource Planning)

DSS:决策支持系统 (Decision Support System)

EC:电子商务 (Electronic Commerce)

EDI:电子资料交换 (Electronic Data Interchange)

EIS:主管决策系统 (Excutive Information System)

ERP:企业资源规划 (Enterprise Resource Planning)

FMS :弹性制造系统 (Flexible Manufacture System)

KM :知识管理 (Knowledge Management)

4L :逐批订购法 (Lot-for-Lot)

LTC :最小总成本法 (Least Total Cost)

LUC :最小单位成本 (Least Unit Cost)

MES :制造执行系统 (Manufacturing Execution System)

MPS :主生产排程 (Master Production Schedule)

MRP :物料需求规划 (Material Requirement Planning)

MRPⅡ:制造资源计划 (Manufacturing Resource Planning)

OEM :委托代工 (Original Equipment Manufacture)

ODM :委托设计与制造 (Original Design & Manufacture)

OLAP:线上分析处理 (On-Line Analytical Processing)

OLTP:线上交易处理 (On-Line Transaction Processing)

OPT :最佳生产技术 (Optimized Production Technology)

PDCA:PDCA管理循环 (Plan-Do-Check-Action)

PDM:产品数据管理系统 (Product Data Management)

RCCP:粗略产能规划 (Rough Cut Capacity Planning)

SCM :供应链管理 (Supply Chain Management)

SFC :现场控制 (Shop Floor Control)

TOC:限制理论 (Theory of Constraints)

TQC :全面品质管制 (Total Quality Control)

FYI/R:for your information/reference仅供参考

ASAP:尽快

S/T:Standard time标准时间

TPM:total production maintenance:全面生产保养

ESD Wrist strap:静电环

IT:information technology信息技术,资讯科学

CEO:Chief Executive Officer执行总裁

COO:Chief Operaring Officer首席业务总裁

SWOT:Strength,Weakness,Opportunity,Threat 优势﹐弱点﹐机会﹐威胁

Competence:专业能力

Communication:有效沟通

Cooperation:统御融合

Vibration Testing:振动测试

IDP:Individual Development Plan个人发展计划

MRP:Material Requirement Planning物料需求计划

MAT'S:Material材料

LRR:Lot Rejeet Rate批退率

ATIN:Attention知会

3C:Computer,Communication , Consumer electronic消费性电子

5W1H:When , Where , Who , What , Why , Ho

5M:Man , Machine , Material , Method , Measurement人,机器,材料,方法,测量

4MIE:Man,Material,Machine,Method,Environment 人力,物力,财务,技术,时间(资源)

7M1I:Manpower,Machine , Material , Method, Market , Management , Money , Information人力, 机器, 材料, 方法,市场, 管理, 资金, 资讯

Accuracy 准确度

Action 行动

Activity 活动

Analysis Covariance 协方差分析

Analysis of Variance 方差分析

Approved 承认

Attribute 计数值

Average 平均数

Balance sheet 资产负债对照表

Binomial 二项分配

Brainstorming Techniques 脑力风暴法

Cause and Effect Matrix 因果图(鱼骨图)

CL:Center Line 中心线

Check Sheets 检查表

Complaint 投诉

Conformity 合格(符合)

Control 控制

Control chart 控制(管制)图

Correction 纠正

Correlation Methods 相关分析法

CPI:continuouse Process Improvement 连续工序改善

Cross Tabulation Tables 交叉表

CS:Customer Sevice 客(户)服(务)中心

DSA:Defects Analysis System 缺陷分析系统

Data 数据 Deion:品名

DCC:Document Control Center 文控中心

Decision 决策、判定

Defects per unit 单位缺点数

Deion 描述

Device 装置

Do 执行

DOE:Design of Experiments 实验设计

Element 元素

Engineering recbnology 工程技

Environmental 环境

Equipment 设备

Estimated accumulative frequency 计算估计累计数

EV:Equipment Variation 设备变异

External Failure 外部失效,外部缺陷

FA:Failure Analysis 失效分析

Fact control 事实管理

Fatigue 疲劳

FMEA:Failure Mode and Effect Analysis失效模式与效果分析

FP:First-Pass Yield (第一次通过)合格率

FQA:Final Quality Assurance 最终品质保证

FQC:Final Quality control 最终品质控制

Gauge system 测量系统

Grade 等级

Histogram 直方图

Improvement 改善

Initial review 先期审查

Inspection 检验

Internal Failure 内部失效、内部缺陷

IPQC:In Process Quality Control 制程品质控制

IQC:Incomming Quality Control 来料品质控制

IS:International Organization for Standardization 国际标准化组织

LCL:Lower Control limit 管制下限

LQC:Line Quality Control 生产线品质控制

LSL:Lower Size Limit 规格下限

Machine 机械

Manage 管理

Materials 物料

Measurement 测量

Median 中位数

MSA:Measurement System Analysis 测量系统分析

Occurrence 发生率

Operation Instruction 作业指导书

Organization 组织

Parto 柏拉图

PPM arts per Million (百万分之)不良率

Plan 计划

Policy 方针

Population 群体

PQA: Process Quality Assurance 制程品质保证

Practice 实务(践)

Prevention 预防

Probability 机率

Probability density function 机率密度函数

Procedure 流程

Process 过程

Process capability analysis 制程能力分析(图)

Process control and Process capability 制程管制与制程能力

Product 产品

Production 生产

Projects 项目

QA: Quality Assurance 品质保证

QC: Quality Control 品质控制

QE: Quality Engineering 品质工程

QFD: Quality Function Desgin 品质机能展开(法)

Quality 质量

Quality manual 品质手册

Quality policy 品质政策(质量方针)

Random experiment 随机试验

Random numbers 随机数

R:Range 全距(极差)

Reject 拒收

Repair 返修

Repeatusility 再现性

Reproducibility 再生性

Requirement 要求

Responsibilities 职责

Review 评审

Reword 返工

Rolled yield 直通率

RPN:Risk Priority Number 风险系数

Sample 抽样,样本

Sample space 样本空间

Sampling with replacement 放回抽样

Sampling without replacement 不放回抽样

Scatter diagram 散布图分析

Scrap 报废

Simple random sampling 简单随机取样

Size 规格

SL:Size Line 规格中心线

Stratified random sampling 分层随机抽样

SOP:Standard Operation Procedure 标准作业书

SPC:Statistical Process Control 统计制程管制

Specification 规范

SQA:Source(Supplier)Quality Assurance 供货商品质保证

Stage sampling 分段随机抽样

Standard Deviation 标准差

Sum of squares 平方和

Taguchi-method 田口(试验)方法

Theory 原理

TQC:Total Quality Control 全面品质控制

TQM:Total Quality Management 全面品质管理

Traceablity 追溯

UCL:Upper Control Limit 管制(控制)上限

USL:Upper Size Limit 规格上限

Validation 确认

Variable 计量值

Verification 验证

Version 版本

VOC:Voice of Customer 客户需求

VOE:Voice of Engineer 工程需求

Inventory stock report:庫存清单报告

Sales order report:出货报告

收起阅读 »

二值响应DOE-汽车挡风玻璃断裂问题

二值响应DOE

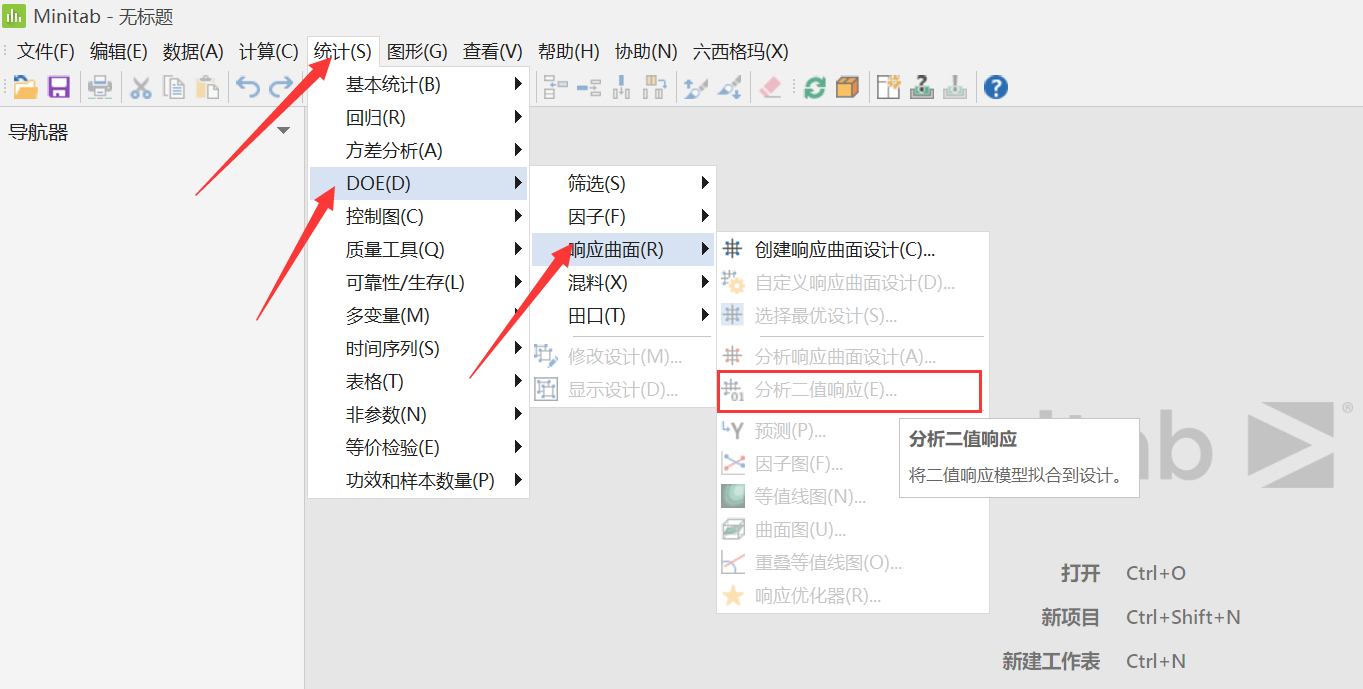

传统实验设计的因子类型可以是连续型的也可以是文本型的,而响应变量都是连续型的,如我们想考察材料类型、注塑压力、注塑温度、冷却温度对绝缘强度的影响。现在Minitab 21中新增了二值响应DOE的功能,所谓二值响应就是结果只有两种可能,是/否,好/坏,合格/不合格。二值响应DOE,您可以在Minitab 21的以下分析中找到。

筛选设计

因子设计

响应曲面设计

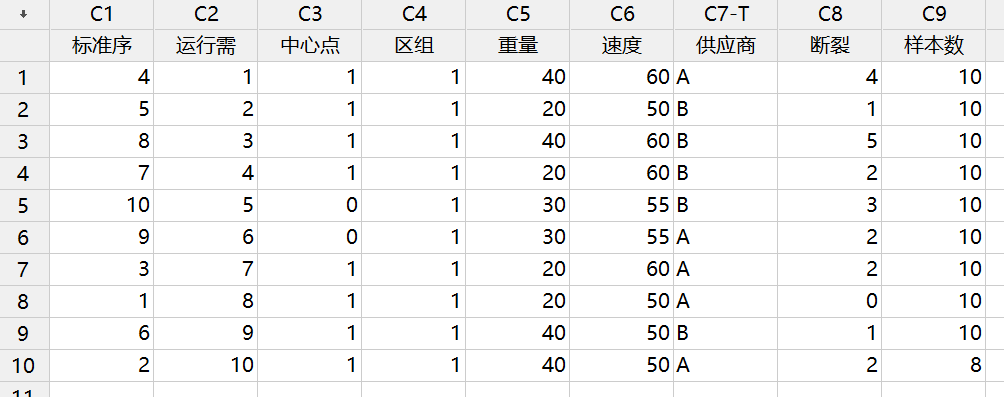

问题背景

一家汽车制造商想观察由于外来物质损害挡风玻璃所产生的裂纹,他们考虑了三个因子:外来粒子的速度、粒子重量和玻璃供应商。

A: 颗粒的速度(mph),低水平:50, 高水平:60

B: 颗粒的重量(gram),低水平:20, 高水平:40

C: 挡风玻璃的供应商:低水平:A,高水平:B

数据收集

在一个特殊的设计实验房间里,一种颗粒被射向固定于20英尺远的挡风玻璃,一个检验员记录挡风玻璃是否产生裂纹,每种挡风玻璃只使用一次。制造商具有进行对100种挡风玻璃进行实验的资金、时间和材料,允许研究者试验10种挡风玻璃的样本大小。每8个因子的组合和两个中心点。然而,从供应商A只能获得48种挡风玻璃,因此,最后一轮实验只包括8种挡风玻璃样本。

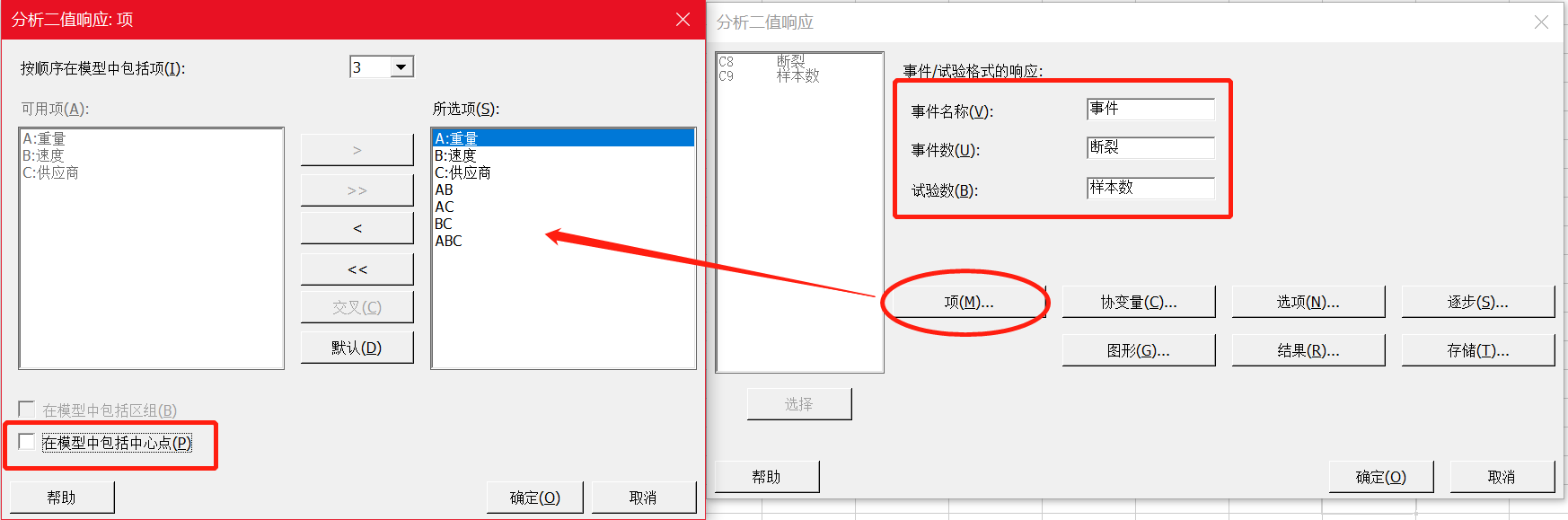

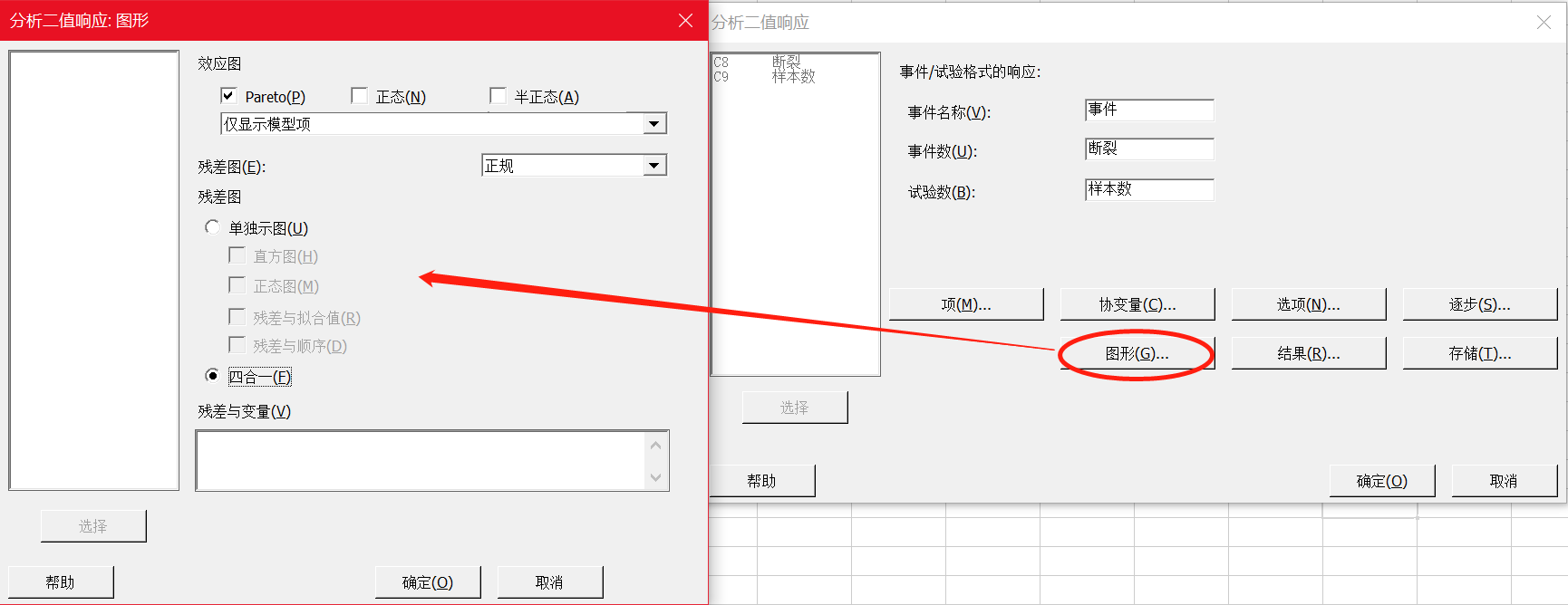

分析二值DOE

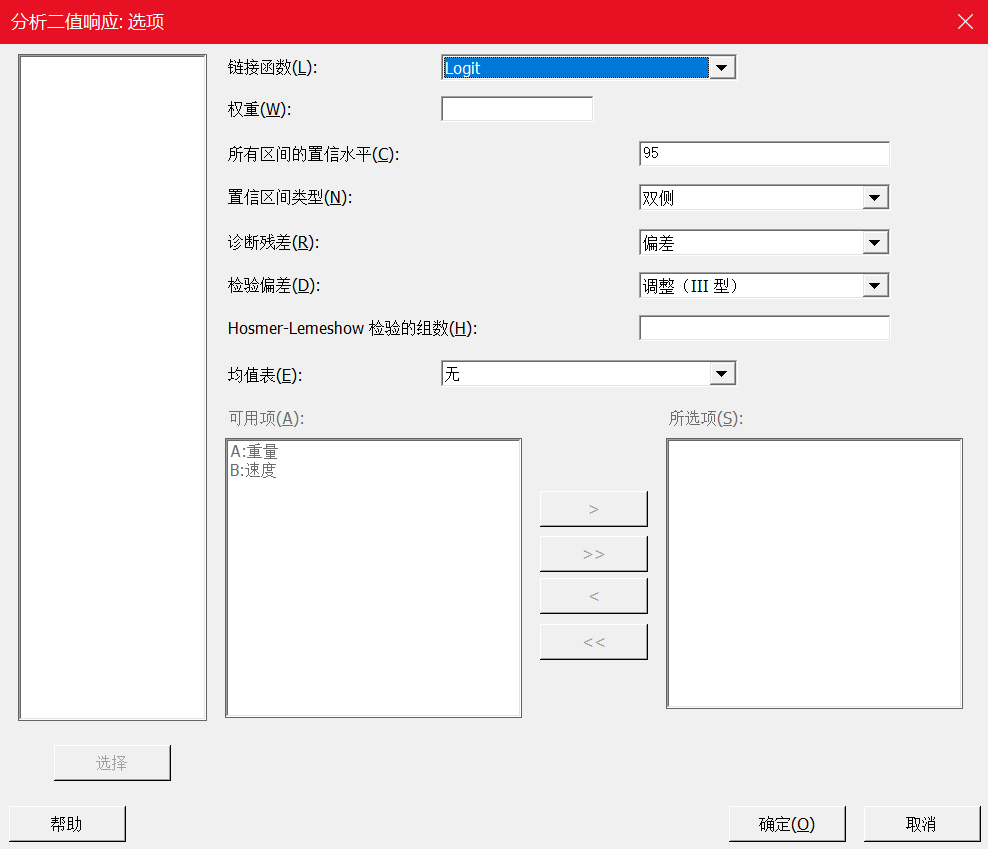

在Minitab 21的二值响应DOE分析种,除了主对话框跟经典实验设计有比较大区别以外,其他选项,比如“项”、“图形”中的设置是没有差别的。

在“项”中,我们第一次拟合模型时,把所有的项都考虑进来(在下面分析中有一个陷阱,请注意哦)。

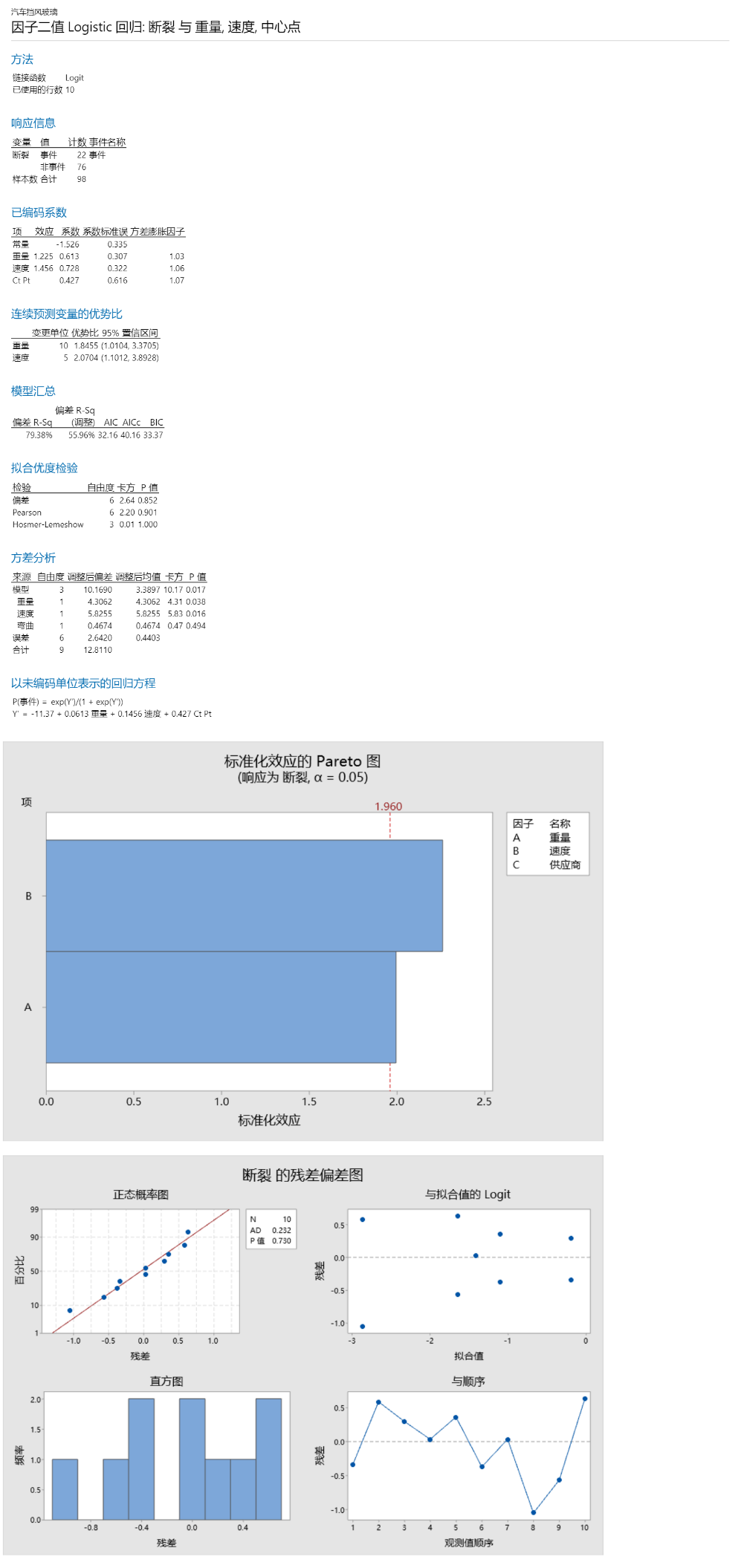

所有对话框点击确定后,得到如下结果。

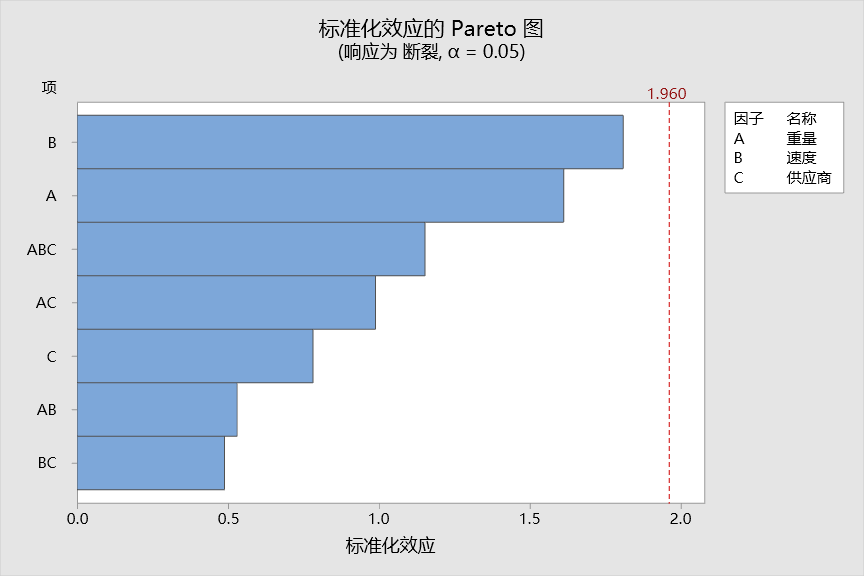

注意:当我们把所有项都加入到模型中,这时候我们可以看到没有显著的项,此时不要急着下结论。这时候一般的做法是先删除高阶交互作用项。

删除三阶交互作用项和所有二阶交互作用项以后,我们可以看到这时候A和B变成显著的了,C仍然不显著,在下一步优化中需要删除掉。我们得到以下的最终结果。

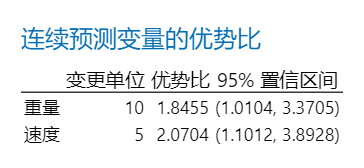

优势比

仅当您为具有二元响应的模型选择 logit 链接函数时才提供优势比。在这种情况下,优势比可用于解释预测变量与响应之间的关系。

连续预测变量的优势比:优势比大于 1 表示在预测变量越大,事件发生的几率越大。优势比小于 1 表示预测变量越大,事件发生的几率越小。在当前结果中,该模型使用颗粒的重量水平来预测汽车挡风玻璃是否断裂。在此示例中,挡风玻璃断裂为“事件”。每颗粒的重量为10gram,因此研究人员使用10gram作为一个单位变化。优势比约为1.8455。颗粒重量每增加一个单位,挡风玻璃断裂的比率就增加约1.8455倍。颗粒速度的优势比解释结果一样,不再赘述。

类别预测变量(当前结果没有)的优势比:对于类别预测变量,优势比可以比较事件在两个不同的预测变量水平发生的几率。Minitab 通过在水平 A 和水平 B 这两列中列出水平来设置比较。水平 B 是因子的参考水平。优势比大于 1 表示事件在水平 A 下发生的几率大。优势比小于 1 表示事件在水平 A 下发生的几率小。

结论

在Minitab 21中有了二值响应DOE分析,扩展了DOE的功能。当然,在实验设计中我们除了遇到二值响应DOE外,可能还会遇到残差分析有问题需要对响应变量做变换的DOE分析、带区组的实验设计分析等比较复杂的DOE问题。我们将在后续为大家一一分享,如果您还没有使用过Minitab 21,可以登陆Minitab官网下载30天免费试用版哦! 收起阅读 »

传统实验设计的因子类型可以是连续型的也可以是文本型的,而响应变量都是连续型的,如我们想考察材料类型、注塑压力、注塑温度、冷却温度对绝缘强度的影响。现在Minitab 21中新增了二值响应DOE的功能,所谓二值响应就是结果只有两种可能,是/否,好/坏,合格/不合格。二值响应DOE,您可以在Minitab 21的以下分析中找到。

筛选设计

因子设计

响应曲面设计

问题背景

一家汽车制造商想观察由于外来物质损害挡风玻璃所产生的裂纹,他们考虑了三个因子:外来粒子的速度、粒子重量和玻璃供应商。

A: 颗粒的速度(mph),低水平:50, 高水平:60

B: 颗粒的重量(gram),低水平:20, 高水平:40

C: 挡风玻璃的供应商:低水平:A,高水平:B

数据收集

在一个特殊的设计实验房间里,一种颗粒被射向固定于20英尺远的挡风玻璃,一个检验员记录挡风玻璃是否产生裂纹,每种挡风玻璃只使用一次。制造商具有进行对100种挡风玻璃进行实验的资金、时间和材料,允许研究者试验10种挡风玻璃的样本大小。每8个因子的组合和两个中心点。然而,从供应商A只能获得48种挡风玻璃,因此,最后一轮实验只包括8种挡风玻璃样本。

分析二值DOE

在Minitab 21的二值响应DOE分析种,除了主对话框跟经典实验设计有比较大区别以外,其他选项,比如“项”、“图形”中的设置是没有差别的。

在“项”中,我们第一次拟合模型时,把所有的项都考虑进来(在下面分析中有一个陷阱,请注意哦)。

所有对话框点击确定后,得到如下结果。

注意:当我们把所有项都加入到模型中,这时候我们可以看到没有显著的项,此时不要急着下结论。这时候一般的做法是先删除高阶交互作用项。

删除三阶交互作用项和所有二阶交互作用项以后,我们可以看到这时候A和B变成显著的了,C仍然不显著,在下一步优化中需要删除掉。我们得到以下的最终结果。

优势比

仅当您为具有二元响应的模型选择 logit 链接函数时才提供优势比。在这种情况下,优势比可用于解释预测变量与响应之间的关系。

连续预测变量的优势比:优势比大于 1 表示在预测变量越大,事件发生的几率越大。优势比小于 1 表示预测变量越大,事件发生的几率越小。在当前结果中,该模型使用颗粒的重量水平来预测汽车挡风玻璃是否断裂。在此示例中,挡风玻璃断裂为“事件”。每颗粒的重量为10gram,因此研究人员使用10gram作为一个单位变化。优势比约为1.8455。颗粒重量每增加一个单位,挡风玻璃断裂的比率就增加约1.8455倍。颗粒速度的优势比解释结果一样,不再赘述。

类别预测变量(当前结果没有)的优势比:对于类别预测变量,优势比可以比较事件在两个不同的预测变量水平发生的几率。Minitab 通过在水平 A 和水平 B 这两列中列出水平来设置比较。水平 B 是因子的参考水平。优势比大于 1 表示事件在水平 A 下发生的几率大。优势比小于 1 表示事件在水平 A 下发生的几率小。

结论

在Minitab 21中有了二值响应DOE分析,扩展了DOE的功能。当然,在实验设计中我们除了遇到二值响应DOE外,可能还会遇到残差分析有问题需要对响应变量做变换的DOE分析、带区组的实验设计分析等比较复杂的DOE问题。我们将在后续为大家一一分享,如果您还没有使用过Minitab 21,可以登陆Minitab官网下载30天免费试用版哦! 收起阅读 »

优思学院|神奇的统计:从诸葛亮草船借箭说起 - 六西格玛

在抽象的意义下,一切科学都是数学;在理性的世界里,所有的判断都是统计学。─C. R. 劳

从城邦政情到统计学

统计学是透过搜集、整理、分析、描述资料等手段,以推断所测量物的性质、本质乃至未来的一门学科,需要运用许多数学知识。统计起源于何时何地已经很难说清,有人说是古埃及,有人说是古巴比伦,也有史料记载是西元前二千年左右的夏朝,统治者为了征兵和征税而进行了人口统计。

到了周朝,“司书”一职首次在中国历史上出现,相当于今日的行政院主计总处处长。西方最早关于统计的记载则是《圣经.旧约》,引用了犹太人的人口统计结果。

人口统计若仅仅是小范围的,即使包括了人数、年龄、收入、性别、身高、体重等多项指标,也派不上大用场。随着统计人数的增加,例如一座城市的市民、一整个省的女性,以及统计指标的增加,例如健康状况、家庭经济状况和寿命等,才能逐渐体现出统计的规律和价值。

西元前四世纪,亚里斯多德撰写的“城邦政情”(matters of state)共包含了一百五十余种纪要,内容涉及希腊各个城邦的历史、行政、科学、艺术、人口、资源和财富等社会和经济情况及其比较分析。

“城邦政情”式的统计延续了二千多年,直至十七世纪中叶才逐渐被“政治算术”(political arithmetic)这个颇有意味的名称替代,并且很快演化为“统计学”(statistics)。最初,它只是一个德文词汇 statistik,保留了城邦(state)的词根,本义是研究国家和社会状况的数量关系。后来,欧洲各国相继翻译,法文为 statistique,义大利文为 statistica,然后是英文。

值得一提的是,英语中的统计学家和统计员是同一个字,正如数学家和数学工作者是同一个单词一样。日语最初把“统计学”译为“政表”、“政算”、“国势”、“形势”,一八八○年才确定为“统计”。一九○三年,横山雅南的著作《统计讲义录》被译成中文出版,“统计”一词也从日本传到了中国,与“数学”这个词语的来历相同。

既然统计学的主要工作是与资料打交道,资料通常又有随机性,就涉及了另外一个统计学术语─概率。随机意味着不确定性,但也并非没有规律可循,这时就需要用概率来描述。例如,经验告诉我们,投掷硬币出现正面朝上结果的概率约为1/2,投掷骰子结果为六点的概率是1/6。

更多时候,我们需要进行大规模的统计才能知道一件事发生的概率。例如某航班的准点率、某地某日的降水概率。而我们在透过计算获得概率的同时,也掌握了相应的统计规律。不过,统计与概率是有差异的。计算一个有四十位学生的班级是否有人同一天生日的概率,与具体统计他们的生日,两者并不一样,而且不同班级(即便人数相同)的统计结果也不相同。

草船借箭可有其事?

如同脚踏车的发明使得人们扩大了交流范围,弓箭的发明也拓宽了人们的活动范围。有了弓箭,人类便可走出山洞,离开茂密的森林,在广阔的丘陵或平原安家。弓箭不但增强人们的安全防御能力,也帮助他们获取更多猎物,为人类的繁衍创造良好的物质条件。

弓箭大约诞生于三万年前的旧石器时代晚期,它是冷兵器时代最可怕的致命武器。弓箭由弓和箭两部分组成,其中的弓由有弹性的臂和有韧性的弦构成;箭则包括了箭头、箭杆和箭羽,箭头为铜或铁制,杆为竹或木质,羽为鵰或鹰的羽毛。射手拉弓时,手指上还有保护工具。

恩格斯(Friedrich Engels)说过,“弓、弦、箭已经是很复杂的工具,发明这些工具需要长期积累的经验和较为发达的智力。”弓箭的发明或许与音乐的起源有某种关系,二十世纪英国科学史家 J.D.贝尔纳(J. D. Bernal)认为,“弓弦弹出的汪汪粗音可能是弦乐器的起源”。

在《诗经.小雅》里有一首诗写到了“角弓”,即弓箭。这首诗劝告周王不要疏远兄弟亲戚而亲近小人,为民众做出表率。首章四句是:“骍骍角弓,翩其反矣。兄弟昏姻,无胥远矣。”骍骍指的是弦和弓调和的样子,翩是弯曲,昏姻即婚姻或姻亲,意为“把角弓调和绷紧弦,弦松弛的话会转向。兄弟姻亲是一家人,相互亲爱可别疏远”。

中国古代神话有“后羿射日”的故事。古典小说里一方面有许多神箭手,例如吕布辕门射戟、薛仁贵三箭定天下、养由基百步穿杨等,另一方面,打不赢就放箭的例子同样比比皆是,清代如莲居士的传奇小说《说唐》里的罗成武艺高强,最终却陷于淤泥并死于乱箭。

一般士兵的射术可没有神箭手那么精准。假设单次射中目标的概率为 0.1,没射中的概率就是 0.9,连续两次射不中的概率为 0.9×0.9=0.81。依此类推,一百次都射不中的概率为 0.9100≈0.00003,那么至少射中一次的概率为“1–0.00003=99.997%”。

即便要求至少射中目标三次,概率仍高达 98.41%。由此可见,与其费力去找神箭手,不如让一百名士兵乱箭齐发,效果更好。在罗贯中的历史小说《三国演义》里,长坂坡(今湖北荆门)一役成就了赵子龙的传奇,其实曹操下令不许放箭可能也发挥了不可或缺的作用。

再来看诸葛亮草船借箭,传说中取到了十万支箭。依据罗贯中的描述,当时江上大雾弥漫,士兵放箭基本上是闻声寻的,命中概率估计不到 0.1,中间还要调转船身,用另一面接箭,自然会射空。即便射中概率不变,至少也需要射一百万支箭。当时曹操的弓箭手仅一万名,代表每人需射一百支,但专家分析这不太可能,因为古时一个箭壶通常只装二十到三十支箭。

高斯的常态分布曲线

生活中偶有小机率事件发生。例如,据相关统计,飞机失事的机率约为三百万分之一。这个机率听起来很小,但每天都有无数乘客搭乘飞机,全世界的航班累计数量其实颇为惊人,因此偶尔还是会听到飞机失事的消息。

再看另一个例子,二○一○年南非世界杯足球赛期间,生于英国养于德国的“章鱼帝保罗”成为耀眼的明星。保罗八次预测,全部猜对比赛结果,尤其是西班牙战胜荷兰的那场决赛,更让全世界球迷为之侧目。假如没有人为操纵,保罗猜对一次的机率是 0.5,连续八次猜对的机率是 0.0039。我们只能说,小机率事件又一次发生了。

在统计学中,样本的选取也存在小机率事件。例如,从一个装着红球和蓝球的缸中随机拿出球来,哪怕缸中的球多半是红球,取出的样本仍可能是蓝球占多数,由此导出错误的结论:缸中的球多数是蓝色的。有鉴于此,统计学家想了一个办法来提高由样本推断总体特征的能力。

假设有一个装了非常多球的缸,其中红球、蓝球的比例为P:(1–P),P(P≦1)是某个未知的比例。一次从缸中拿出五个球,这是一个样本。设p是所有样本(每个样本均含五个球)中红球比蓝球多(即至少有三个红球)的样本所占比例(p≦1)。根据机率理论,可得 P 和 p 的关系如下:

P 0.1 0.2 0.3 0.4 0.5 0.6 0.7 0.8 0.9

p 0.01 0.06 0.16 0.32 0.50 0.68 0.84 0.94 0.99

这就说明,当缸中红球比例为 0.1 时,在抽取的样本中红球占多数的样本比例是很小的。确切地说,在一百个样本中,可能只有一个样本是如此。

如果只是加减和方幂运算,统计学恐怕成不了一门学科,更无法成为与数学并列的一级学科(机率理论是数学下面的二级学科)。幸好,统计学里还有高斯的常态分布理论。

十九世纪下半叶,英国统计学家高尔顿(Francis Galton)和皮尔逊(Karl Pearson)在研究父母身高与子女身高之间的遗传关系时,发现了朝平均数回归的现象,也就是身高不会两极分化。

高尔顿做了著名的钉板实验,他在一块平整的木板上均匀放置了二十排钉子,下排的每根钉子恰好位于上排两根钉子的中间。然后他让一颗小圆球从最顶层中间处滚下来,小圆球碰到钉子后往左或往右滚落的概率各为 0.5。由于钉子的间距正好略大于小圆球的直径,小圆球会再次撞击钉子并往左右滚落,概率同样为 0.5。

高尔顿观察到,小圆球虽然一路碰撞滚落底部,却不会太偏离中心位置。大多数小圆球都集结在底部中心的位置,愈往两边数量愈少。最后,堆积的小圆球形成了一个钟形曲线,这正是由法裔英籍数学家棣美弗(Abraham de Moivre)于一七三三年提出,后以德国数学家高斯(他首先将其应用于天文学研究)的名字来命名的常态分布曲线:

如果考虑滚落在中间6个钉距之间的小圆球,则其概率为上述函数在区间[–3, 3]上的定积分,大约是 99.73%。莎士比亚的诗文和忌日威廉•莎士比亚(W. Shakespeare)是英国大文豪,也被视为有史以来最伟大的文学家之一。 1985年秋天,有位莎翁研究专家在牛津大如果考虑滚落在中间六个钉距之间的小圆球,则其机率为上述函数在区间[–3, 3]上的定积分,大约是99.73%。

莎士比亚的诗文和忌日

莎士比亚是英国大文豪,被视为有史以来最伟大的文学家之一。一九八五年秋天,某位莎翁研究专家在牛津大学博多利图书馆里发现了一首写在纸片上的九节诗。这张纸片已被收藏近二百年,上面的诗歌会是莎翁写的吗?

两年后,两位统计学家研究了这首诗,并与莎士比亚的写作风格进行比对,结果发现它们惊人的一致性。已知莎翁诗文著作中用词总量为 884,647 个,其中 31,534 个是不同的,它们出现的频率如下:

单词使用的频率 1 2 3 4 5 >100

不同的单词数 14376 4343 2292 1463 1043 846

由此可见,莎翁喜欢用新词,他使用一次就舍弃的词高达 45.6%,仅用两次的词占 13.8%。倘若对莎翁的部分作品做同样的统计,不同的词出现的频率会高一些。这首新发现的诗作共有四百二十九个单词,其中有二百五十八个是不同的,观测值与基于莎翁写作风格的预测值相对接近。与此同时,统计学家也调查了与莎翁同时代的著名诗人詹森(S. Johnson)、马娄(C. Marlowe)和邓恩(J. Donne)的写作风格,发现他们的预测值与这首诗的观测值有着统计学上的显著差异。

自此以后,莎士比亚的另外三部著作《罗密欧与茱丽叶》、《汤玛斯.莫尔爵士》和《爱德华三世》也用同样的方法加以验证。因为《罗密欧与茱丽叶》写的是义大利上流社会,而莎翁出身英国平民,过去三个世纪里,包括狄更斯(Charles Dickens)和马克.吐温(Mark Twain)等人都曾怀疑它不是莎士比亚的作品。

苏联作家萧洛霍夫(Mikhail Sholokhov)的传世之作《静静的顿河》(And Quiet Flows the Don)也曾遭受类似质疑。这部小说让萧洛霍夫获得一九六五年的诺贝尔文学奖。一九七四年,另一位流亡的苏联作家索忍尼辛(Aleksandr Solzhenitsyn,一九七○年诺贝尔奖得主)在巴黎公开提出质疑,主张萧洛霍夫当时才二十多岁,不可能写出如此广度和深度的鸿篇钜著,而且书中的内容和写作技巧也不平均。

这场争论一直持续到萧洛霍夫暮年,有人怀疑他抄袭了已故作家克留科夫(F. Kryukov)的作品。一九八四年,一位挪威奥斯陆大学的统计学家率领了一个小组,将萧洛霍夫无争议的作品、《静静的顿河》和克留科夫的作品分为三组,利用统计方法进行分析。

第一,他们统计不同词汇占总词汇量的比例,三组分别为 65.5%、64.6%、58.9%。第二,选择最常见的二十个俄语单词,统计它们出现的频率,三组分别为 22.8%、23.3%、26.2%。第三,统计出现不止一次的词汇所占比例,三组分别为 80.9%、81.9%、76.9%。

无论哪一类统计结果都显示,克留科夫的作品风格与《静静的顿河》之间存在着显著差异,而萧洛霍夫更像《静静的顿河》的作者。在中国,古典小说《红楼梦》的作者同样存有疑问,有红学家认为后四十回与前八十回在风格上有很大差异,因此怀疑是另一个作者所写。假如也使用统计学方法,或许可以帮助鉴别。

二十世纪印度裔美籍统计学家 C.R.劳(C. R. Rao)说过,“假如世上每件事情均不可预测地随机发生,那我们的生活将无法忍受。反之,假如每件事情都是确定的、完全可以预测的,那我们的生活又将十分无趣。”他还指出,“在终极的分析中,一切知识都是历史;在抽象的意义下,一切科学都是数学;在理性的世界里,所有的判断都是统计学。”

最后再回来说说莎士比亚。莎翁的生日与忌日都是四月二十三日,这一天也是西班牙语世界最伟大的作家、《唐吉诃德》作者塞万提斯(Cervantes)的忌日,他们在一六一六年的同一天去世。中国历史上最负盛名的戏剧家之一汤显祖也在这一年去世。这个机率实在太小了,小到我们无法估测,甚至完全可以忽略不计。

【本文节录自《数学的故事》,时报文化出版,作者蔡天新。】 收起阅读 »

联想供应商评审资料

联想供应商评审资料

优思学院|品质圈QCC是什么?如何有效实施?

原发表于优思学院知乎号

QCC的由來

QCC(Quality Control Circle / Quality Circle),一般称为品质圈,是一个由员工组成的小团体,通过各种团队式的改善活动,开发员工的无限潜能,共同为企业的改进做出贡献,尊重人性,建立一个开朗的工作团体。

品质圈(QCC)最初是由戴明博士(W. Edwards Deming)在20世纪50年代提出,戴明博士称赞丰田是这种做法的典范。 后来,这一想法于1962年在日本各地开始正式化,并由石川馨(Kaoru Ishikawa)等人扩大发展,石川馨是20世纪著名于品质管理的日本学者,他发明了鱼骨图,所以鱼骨图同时也称为石川图。

后来,日本科学家和工程师联盟(JUSE)在日本协调这一項QCC的运动,到了1978年,JUSE在他们的出版物《Gemba to QC Circles》中声称,日本已经有超过100万个品质圈,涉及约1000万个日本工人。

QCC的执行方式

品质圈(QCC)团队的成员通常来自同一工作领域,他们自愿定期聚会,以发现、调查、分析和解决与工作有关的问题。

根据日本的经验,在各种工作场所里95%的问题都可以通过简单的质量控制方法来解决,比如七种质量控制工具、PDCA方法。七种质量控制工具-优思学院七种质量控制工具包括帕累托图、因果图、層別法、查檢表、直方图、散布图与控制图。这些工具将帮助QCC小组系统地进行头脑风暴,并对问题进行批判性分析。然后,通过逻辑思维和经验,大多数在日常工作出现的问题都能得到解决。六西格玛五步法-优思学院另外,六西格玛[1]的五步法,则是一种以数据驱动的方法,较适用于处理复杂和深层次的问题,一般会由更资深的质量人员才可掌握,受过培训和认证的六西格玛绿带和黑带,都是改善深层次问题的专家,他们可以领导改善项目,让流程取得突破性的进展。

为什么QCC是有用的?

基于QCC实践的方案因各种原因而被引入,很多企业无一例外地发现,由于QCC活动,产品和服务的质量得到了改善。QCC活动揭示了各种缺陷,让团队自己进行改善,从而提高了工作满意度,并有助于对员工工作的自豪感,这进一步提高了的产品质量,提高了对质量的认识,并持续改进。

另一个好处是改善双向沟通,管理层变得更加关注员工提出的问题,同時,员工也意识到了组织运行的日常问题。部门之间的沟通也得到改善。当QCC致力于解决他们自己领域的问题时,他们的系统性方法往往揭示了以前未曾预料到的生产流程中的困难原因。一般来说,QCC计划需要与ISO9000质量标准在管理结构和公司内部培训方面有相同的框架。因此,QCC应该是任何公司的全面质量计划的一部分。

每个人对QCC计划所规定的改进的承诺也有助于建立顾客的信心。尽管有些公司并不打算实现纯粹的财务回报,但大多数公司发现,财务利益还是会大大改进。

如何实施QCC?

拥有最成功的QCC项目的公司在早期阶段花了很多时间,以确保在任何QCC活动开始之前,公司的每个人都能得到适当的信息和咨询。通常情况下,资深的质量人员、受过培训和认证的六西格玛绿带和黑带都可以协助进行QCC的宣导工作。一旦建立起来,一个典型的项目将在公司的所有部门、办公室、服务部门和生产部门都有QCC在运作。经验表明,公司的规模对项目的成功并不重要,但它对支持结构和组织有很大影响。

实施的步骤可以包括:

通过管理层的介绍,让管理层了解QCC的过程。

2. 对QCC的可行性进行分析。

3. 成立一个指导委员会。

4. 挑选协调人和内部指导员(可以是六西格玛绿带和黑带)。

5. 选定潜在的初始开展的流程。

6. 向已确定的地区、部门的一线主管介绍QCC。

7. 协调员和中层管理人员接受关于该过程和他们角色的广泛培训。

8. 有兴趣的主管自愿参加并接受培训。

9. 培训结束后,QCC将对向新培训的主管报告的员工进行介绍。

10. 员工自愿成为一个圈子的成员并接受培训。

11. 一个圈子成立并开始工作。

12. 随着兴趣的扩大,更多的圈子被组建。

13. 圈子以系统的方式解决问题,而不仅仅是讨论问题。

14. 管理层必须确保解决方案一旦被接受就能迅速实施。

15. 圈子不为他们的解决方案直接支付报酬,但管理层必须确保适当和恰当的认可。

为了成功实施QCC,必须考虑以下准则:

参与是自愿的。

2. 管理层是支持的。

3. 需要对员工进行授权。

4. 培训是方案的组成部分。

5. 成员作为一个团队工作。

6. 成员解决问题,而不仅仅是发现问题。

QCC的行为准则

在一個QCC小組裡,要成功開展,我們要确保小組的討論和參與可以順利和流暢地進行,才可發揮最大的效果,小組的領導者要确保和思考:每成員都在思考同一个问题吗?是否有鼓励所有的想法的提出(不论好的和坏的)?是否所有的想法都被记录下来了吗?所有成员是否有平等的机会参与?

一般来说,QCC讨论要有一些行为准则,例如:

可以批评想法,但不能批评個人。

2. 唯一愚蠢的问题是没有被问到的问题。

3. 团队中的每个人都要对团队的进展负责。

4. 对他人的想法持开放态度。 收起阅读 »

QCC的由來

QCC(Quality Control Circle / Quality Circle),一般称为品质圈,是一个由员工组成的小团体,通过各种团队式的改善活动,开发员工的无限潜能,共同为企业的改进做出贡献,尊重人性,建立一个开朗的工作团体。

品质圈(QCC)最初是由戴明博士(W. Edwards Deming)在20世纪50年代提出,戴明博士称赞丰田是这种做法的典范。 后来,这一想法于1962年在日本各地开始正式化,并由石川馨(Kaoru Ishikawa)等人扩大发展,石川馨是20世纪著名于品质管理的日本学者,他发明了鱼骨图,所以鱼骨图同时也称为石川图。

后来,日本科学家和工程师联盟(JUSE)在日本协调这一項QCC的运动,到了1978年,JUSE在他们的出版物《Gemba to QC Circles》中声称,日本已经有超过100万个品质圈,涉及约1000万个日本工人。

QCC的执行方式

品质圈(QCC)团队的成员通常来自同一工作领域,他们自愿定期聚会,以发现、调查、分析和解决与工作有关的问题。

根据日本的经验,在各种工作场所里95%的问题都可以通过简单的质量控制方法来解决,比如七种质量控制工具、PDCA方法。七种质量控制工具-优思学院七种质量控制工具包括帕累托图、因果图、層別法、查檢表、直方图、散布图与控制图。这些工具将帮助QCC小组系统地进行头脑风暴,并对问题进行批判性分析。然后,通过逻辑思维和经验,大多数在日常工作出现的问题都能得到解决。六西格玛五步法-优思学院另外,六西格玛[1]的五步法,则是一种以数据驱动的方法,较适用于处理复杂和深层次的问题,一般会由更资深的质量人员才可掌握,受过培训和认证的六西格玛绿带和黑带,都是改善深层次问题的专家,他们可以领导改善项目,让流程取得突破性的进展。

为什么QCC是有用的?

基于QCC实践的方案因各种原因而被引入,很多企业无一例外地发现,由于QCC活动,产品和服务的质量得到了改善。QCC活动揭示了各种缺陷,让团队自己进行改善,从而提高了工作满意度,并有助于对员工工作的自豪感,这进一步提高了的产品质量,提高了对质量的认识,并持续改进。

另一个好处是改善双向沟通,管理层变得更加关注员工提出的问题,同時,员工也意识到了组织运行的日常问题。部门之间的沟通也得到改善。当QCC致力于解决他们自己领域的问题时,他们的系统性方法往往揭示了以前未曾预料到的生产流程中的困难原因。一般来说,QCC计划需要与ISO9000质量标准在管理结构和公司内部培训方面有相同的框架。因此,QCC应该是任何公司的全面质量计划的一部分。

每个人对QCC计划所规定的改进的承诺也有助于建立顾客的信心。尽管有些公司并不打算实现纯粹的财务回报,但大多数公司发现,财务利益还是会大大改进。

如何实施QCC?

拥有最成功的QCC项目的公司在早期阶段花了很多时间,以确保在任何QCC活动开始之前,公司的每个人都能得到适当的信息和咨询。通常情况下,资深的质量人员、受过培训和认证的六西格玛绿带和黑带都可以协助进行QCC的宣导工作。一旦建立起来,一个典型的项目将在公司的所有部门、办公室、服务部门和生产部门都有QCC在运作。经验表明,公司的规模对项目的成功并不重要,但它对支持结构和组织有很大影响。

实施的步骤可以包括:

通过管理层的介绍,让管理层了解QCC的过程。

2. 对QCC的可行性进行分析。

3. 成立一个指导委员会。

4. 挑选协调人和内部指导员(可以是六西格玛绿带和黑带)。

5. 选定潜在的初始开展的流程。

6. 向已确定的地区、部门的一线主管介绍QCC。

7. 协调员和中层管理人员接受关于该过程和他们角色的广泛培训。

8. 有兴趣的主管自愿参加并接受培训。

9. 培训结束后,QCC将对向新培训的主管报告的员工进行介绍。

10. 员工自愿成为一个圈子的成员并接受培训。

11. 一个圈子成立并开始工作。

12. 随着兴趣的扩大,更多的圈子被组建。

13. 圈子以系统的方式解决问题,而不仅仅是讨论问题。

14. 管理层必须确保解决方案一旦被接受就能迅速实施。

15. 圈子不为他们的解决方案直接支付报酬,但管理层必须确保适当和恰当的认可。

为了成功实施QCC,必须考虑以下准则:

参与是自愿的。

2. 管理层是支持的。

3. 需要对员工进行授权。

4. 培训是方案的组成部分。

5. 成员作为一个团队工作。

6. 成员解决问题,而不仅仅是发现问题。

QCC的行为准则

在一個QCC小組裡,要成功開展,我們要确保小組的討論和參與可以順利和流暢地進行,才可發揮最大的效果,小組的領導者要确保和思考:每成員都在思考同一个问题吗?是否有鼓励所有的想法的提出(不论好的和坏的)?是否所有的想法都被记录下来了吗?所有成员是否有平等的机会参与?

一般来说,QCC讨论要有一些行为准则,例如:

可以批评想法,但不能批评個人。

2. 唯一愚蠢的问题是没有被问到的问题。

3. 团队中的每个人都要对团队的进展负责。

4. 对他人的想法持开放态度。 收起阅读 »

2022年:GJB9001C体系认证最新要求

武器装备体系(GJB9001体系)从严从难基本条件:

一具有法人资格;

二承担武器装备论证、研制、生产、维修任务的单位或是与之配套的整机、部件、组件、器件和材料生产单位;

三有与申请从事的武器装备科研生产活动相适应的科研生产条件和检验检测、试验手段;

四有与申请从事的武器装备科研生产活动相适应的技术和工艺;

五按照国家军用标准《质量管理体系》建立并运行武装质量管理体系三个月以上,且已完成内审和管理评审;

六运行期间有订货及交付发生,且现场审核时应有军品生产。

武器装备质量管理体系重点要求:

武器装备质量管理体系在保持国标质量管理体系基本要求的基础上突出了武器装备研制生产的特殊要求:

一是适用范围,明确规定适用于承担军队装备及配套产品论证、研制、生产、试验、维修和服务任务的单位;

二是目标要求,着眼于满足未来一个时期(6至10年)装备质量管理体系建设需求,适应武器装备质量发展建设新形势,与武器装备法规建设协调一致,与各项质量管理国家军用标准有机衔接;

三是标准结构,在等同采用国标的基础上增加军队装备质量管理体系特殊要求,将装备全员、全系统、全寿命、全特性质量管理要求融入标准之中;

四是管理理念,吸收国内外、军内外先进方法,创新管理理念、管理原则、体系架构、规范要素和应用实施, 突出质量管理新理念、新趋势、新特点;

五是内容要素,坚持继承与创新相结合,强调健全和落实装备质量责任制;细化通用质量特性、软件工程化、风险管控、技术状态管理,关键过程控制以及实施技术归零和管理归零等要求,保持体系要求的先进性、技术性和可操作性。

武器装备质量管理体系认证审核、评定及不予通过情况 :

一初审项目严格执行—、二阶段审核规定;

二不符合项数量限制(初审/再认证大于 6 个,监督大于3个);

三企业不配合,高层管理者不参加首末次会议、不参加领导层审核,不通过;

四审核情况与审核资料严重失实,人数、军工订单、体系运行时间存在弄虚作假,不通过;

五文件存在两张皮,与企业实际的产品实际过程、管理运行模式不符,不通过;

六现场审核中设计开发过程 8.3、产品和服务提供过程 8.5.1、产品监视和测量过程 8.6 存在严重不符合,不通过;

七内审 9.2、管理评审 9.3 输入、输出内容与上年度雷同,不通过;6.连续两年审核组成员完全相同,不通过;

八已获得国军标证书,经审查不具备军标申请条件的,不予监督审核,注销国军标证书。

2022年起,部分认证机构开始对武器装备质量管理体系认证申请主体单位从严审核,这也是为了更好的保障承担装备配套任务企业对于质量的重视,加强认证前识别和评估,严把审核过程,确保准入资质审批的严肃性。 收起阅读 »

一具有法人资格;

二承担武器装备论证、研制、生产、维修任务的单位或是与之配套的整机、部件、组件、器件和材料生产单位;

三有与申请从事的武器装备科研生产活动相适应的科研生产条件和检验检测、试验手段;

四有与申请从事的武器装备科研生产活动相适应的技术和工艺;

五按照国家军用标准《质量管理体系》建立并运行武装质量管理体系三个月以上,且已完成内审和管理评审;

六运行期间有订货及交付发生,且现场审核时应有军品生产。

武器装备质量管理体系重点要求:

武器装备质量管理体系在保持国标质量管理体系基本要求的基础上突出了武器装备研制生产的特殊要求:

一是适用范围,明确规定适用于承担军队装备及配套产品论证、研制、生产、试验、维修和服务任务的单位;

二是目标要求,着眼于满足未来一个时期(6至10年)装备质量管理体系建设需求,适应武器装备质量发展建设新形势,与武器装备法规建设协调一致,与各项质量管理国家军用标准有机衔接;

三是标准结构,在等同采用国标的基础上增加军队装备质量管理体系特殊要求,将装备全员、全系统、全寿命、全特性质量管理要求融入标准之中;

四是管理理念,吸收国内外、军内外先进方法,创新管理理念、管理原则、体系架构、规范要素和应用实施, 突出质量管理新理念、新趋势、新特点;

五是内容要素,坚持继承与创新相结合,强调健全和落实装备质量责任制;细化通用质量特性、软件工程化、风险管控、技术状态管理,关键过程控制以及实施技术归零和管理归零等要求,保持体系要求的先进性、技术性和可操作性。

武器装备质量管理体系认证审核、评定及不予通过情况 :

一初审项目严格执行—、二阶段审核规定;

二不符合项数量限制(初审/再认证大于 6 个,监督大于3个);

三企业不配合,高层管理者不参加首末次会议、不参加领导层审核,不通过;

四审核情况与审核资料严重失实,人数、军工订单、体系运行时间存在弄虚作假,不通过;

五文件存在两张皮,与企业实际的产品实际过程、管理运行模式不符,不通过;

六现场审核中设计开发过程 8.3、产品和服务提供过程 8.5.1、产品监视和测量过程 8.6 存在严重不符合,不通过;

七内审 9.2、管理评审 9.3 输入、输出内容与上年度雷同,不通过;6.连续两年审核组成员完全相同,不通过;

八已获得国军标证书,经审查不具备军标申请条件的,不予监督审核,注销国军标证书。

2022年起,部分认证机构开始对武器装备质量管理体系认证申请主体单位从严审核,这也是为了更好的保障承担装备配套任务企业对于质量的重视,加强认证前识别和评估,严把审核过程,确保准入资质审批的严肃性。 收起阅读 »

优思学院|精益和六西格玛管理的演化史/发展史

原发表于优思学院知乎号

精益和六西格玛是一步一步在漫长的时间和无数前人的智慧累积而成的产物,这个发展历程可以以一个演化史的概念来论述,优思学院制作了这个视频希望可以透过一些历史发展的关键时间和事件描绘整个演化的历程,让大家易于理解。

首先,我们今天所知道的精益和六西格玛,代表了当前质量和流程改进领域的最佳实践,精益和六西格玛整个知识体系的起源和演化,可以追溯到1700年。

1700年 - 工业革命

在1700年的工业革命之前,产品是由熟练的工匠创造的。他们的工作质量是通过严格而漫长的学徒和培训过程来保证的。

工业革命后,检查被用来决定工人的产出是否可以接受。但是,由于检查不是以一种系统的方式进行的,所以它只能夠在低产量的情况下有效。

随着组织的发展,对更有效的操作的需求也在增加。

1795年 - 高斯以正态分布预测缺陷

1795年,德国数学家高斯,在试图开发缺陷的预测模型时,发现了正态分布。正态分布是今天仍然使用的最强大的统计工具之一,后来也成为了统计过程控制等工具的基础。

1911年 - 泰勒提出了科学管理

1911年,弗雷德里克‧泰勒提出了科学管理,通过优化任务的执行方式和专业分工来提高生产质量,组织可以制定标准的工作,然后由受过专门训练的人员来负责。

1913年 - 亨利‧福特建立了现代化的流水线

1913年,亨利‧福特通过增加移动平台和传送带系统改进了装配线,成为了现代化的流水线。他发现,一辆汽车在生产中停留的时间越长,其生产成本就越高。因此,他是第一个使用减少时间的浪费来降低成本的人,这也变成了后来的精益管理中的一个重要思想。

1931年 - 休哈特提出统计过程控制

1931年,沃特·休哈特指出“变异”存在于生产过程的每个方面,而我们是可以通过使用简单的统计工具如抽样和概率分析来了解变异,因此他提出了统计过程控制(SPC)和“控制图”(Control Chart)的使用,成为了质量管理和六西格玛管理的核心工具。

1950年 - 戴明博士受邀到日本

1950年,戴明博士受邀到日本向该国的总经理和工程师讲授质量心法。后来,他将一系列统计学方法引入美国产业界,他所提出的《管理十四要点》成为本世纪全面质量管理和六西格玛管理的重要理论基础。

1951年 - 朱兰出版了《质量控制手册》

1951年,另一位质量专家朱兰,出版了第一本关于质量管理最全面的著作,《质量控制手册》,他提出的质量管理学说包括质量改进三部曲、帕累托法则,成为了六西格玛改进方法论的最初形态。

1969年 - 費根堡姆提出了全面质量管理(TQM)

1969年,費根堡姆于东京举行的第一届国际质量控制会议上发表了演讲,首次提出了全面质量管理,倡导的概念包括以客户为中心、员工参与、持续的过程改进、数据的统计分析。以及将质量管理融入整个组织。

1930年-1970年 - 大野耐一等人创造出丰田生产系统

在1930年至1970年期间,大野耐一等,在戴明、朱兰、泰勒和福特等人所发展的理论基础上,开始发展一套新概念,包括减少浪费、看板、单件流、快速换模、准时生产和持续改善等等,成为了丰田生产系统,是丰田创造的高效生产管理的方法,也就成为了我们今天所说的精益生产、精益管理。

1985年 - 比尔‧史密斯发明了六西格玛方法

1985年,一位摩托罗拉的工程师——比尔‧史密斯,在寻找消除缺陷的实用方法時,开发了 "测量、分析、改进和控制 “的阶段性问题解决过程,就是后来的六西格玛过程模型,比尔‧史密斯也因此被称为六西格玛之父。

1988年 - 迈克尔‧哈里奠定了六西格玛方法论和管理架构

1988年,迈克尔-哈里将武术术语引入六西格玛,以”黑带”描述一个在六西格玛方法上达到的一定技能水平的人。同年,摩托罗拉责成哈里在整个公司推广六西格玛,从那时起,六西格玛不再是一个只由工程师使用的工具。摩托罗拉公司获得巨大财务节约的消息很快就传开了,其他公司也很快开始复制摩托罗拉的方法。

1990年 - 《改变世界的机器》一书出版

《改变世界的机器》在1990年出版,作者詹姆斯·P·沃麦克,丹尼尔·T·琼斯等在书中提出:真正过剩的是缺乏竞争力的大量生产方式的生产能力,而具有竞争力的精益生产方式的生产能力是严重缺乏的。丹尼尔·T·琼斯在2021年亦因此获得了国际精益六西格玛研究所(ILSSI)的终身成就奖。

1995年 - 杰克‧韦尔奇把六西格玛发扬光大

1995年,通用电气的首席执行官的杰克-韦尔奇,在了解到六西格玛有可能大幅节约成本后,在1995年10月,他改变了对整个通用电气的激励计划,60%的奖金与财务状况挂钩,40%与六西格玛结果挂钩。到1998年年底,公司至少是绿带的人才会被考虑担任管理职位。

2016年 - ILSSI 国际精益六西格玛研究所成立

随着精益和六西格玛的应用成果越来越明显,无数相关的培训机构前仆后继地出现,2016年,国际精益六西格玛研究所正式成立,每年举行国际性的研讨会,为不同的培训机构订立培训和考核标准,成为国际上最重要的认证和推动组织之一。

而优思学院是唯一获得国际精益六西格玛研究所认可的,以中文为培训语言的发证机构。

收起阅读 »

精益和六西格玛是一步一步在漫长的时间和无数前人的智慧累积而成的产物,这个发展历程可以以一个演化史的概念来论述,优思学院制作了这个视频希望可以透过一些历史发展的关键时间和事件描绘整个演化的历程,让大家易于理解。

首先,我们今天所知道的精益和六西格玛,代表了当前质量和流程改进领域的最佳实践,精益和六西格玛整个知识体系的起源和演化,可以追溯到1700年。

1700年 - 工业革命

在1700年的工业革命之前,产品是由熟练的工匠创造的。他们的工作质量是通过严格而漫长的学徒和培训过程来保证的。

工业革命后,检查被用来决定工人的产出是否可以接受。但是,由于检查不是以一种系统的方式进行的,所以它只能夠在低产量的情况下有效。

随着组织的发展,对更有效的操作的需求也在增加。

1795年 - 高斯以正态分布预测缺陷

1795年,德国数学家高斯,在试图开发缺陷的预测模型时,发现了正态分布。正态分布是今天仍然使用的最强大的统计工具之一,后来也成为了统计过程控制等工具的基础。

1911年 - 泰勒提出了科学管理

1911年,弗雷德里克‧泰勒提出了科学管理,通过优化任务的执行方式和专业分工来提高生产质量,组织可以制定标准的工作,然后由受过专门训练的人员来负责。

1913年 - 亨利‧福特建立了现代化的流水线

1913年,亨利‧福特通过增加移动平台和传送带系统改进了装配线,成为了现代化的流水线。他发现,一辆汽车在生产中停留的时间越长,其生产成本就越高。因此,他是第一个使用减少时间的浪费来降低成本的人,这也变成了后来的精益管理中的一个重要思想。

1931年 - 休哈特提出统计过程控制

1931年,沃特·休哈特指出“变异”存在于生产过程的每个方面,而我们是可以通过使用简单的统计工具如抽样和概率分析来了解变异,因此他提出了统计过程控制(SPC)和“控制图”(Control Chart)的使用,成为了质量管理和六西格玛管理的核心工具。

1950年 - 戴明博士受邀到日本

1950年,戴明博士受邀到日本向该国的总经理和工程师讲授质量心法。后来,他将一系列统计学方法引入美国产业界,他所提出的《管理十四要点》成为本世纪全面质量管理和六西格玛管理的重要理论基础。

1951年 - 朱兰出版了《质量控制手册》

1951年,另一位质量专家朱兰,出版了第一本关于质量管理最全面的著作,《质量控制手册》,他提出的质量管理学说包括质量改进三部曲、帕累托法则,成为了六西格玛改进方法论的最初形态。

1969年 - 費根堡姆提出了全面质量管理(TQM)

1969年,費根堡姆于东京举行的第一届国际质量控制会议上发表了演讲,首次提出了全面质量管理,倡导的概念包括以客户为中心、员工参与、持续的过程改进、数据的统计分析。以及将质量管理融入整个组织。

1930年-1970年 - 大野耐一等人创造出丰田生产系统

在1930年至1970年期间,大野耐一等,在戴明、朱兰、泰勒和福特等人所发展的理论基础上,开始发展一套新概念,包括减少浪费、看板、单件流、快速换模、准时生产和持续改善等等,成为了丰田生产系统,是丰田创造的高效生产管理的方法,也就成为了我们今天所说的精益生产、精益管理。

1985年 - 比尔‧史密斯发明了六西格玛方法

1985年,一位摩托罗拉的工程师——比尔‧史密斯,在寻找消除缺陷的实用方法時,开发了 "测量、分析、改进和控制 “的阶段性问题解决过程,就是后来的六西格玛过程模型,比尔‧史密斯也因此被称为六西格玛之父。

1988年 - 迈克尔‧哈里奠定了六西格玛方法论和管理架构

1988年,迈克尔-哈里将武术术语引入六西格玛,以”黑带”描述一个在六西格玛方法上达到的一定技能水平的人。同年,摩托罗拉责成哈里在整个公司推广六西格玛,从那时起,六西格玛不再是一个只由工程师使用的工具。摩托罗拉公司获得巨大财务节约的消息很快就传开了,其他公司也很快开始复制摩托罗拉的方法。

1990年 - 《改变世界的机器》一书出版

《改变世界的机器》在1990年出版,作者詹姆斯·P·沃麦克,丹尼尔·T·琼斯等在书中提出:真正过剩的是缺乏竞争力的大量生产方式的生产能力,而具有竞争力的精益生产方式的生产能力是严重缺乏的。丹尼尔·T·琼斯在2021年亦因此获得了国际精益六西格玛研究所(ILSSI)的终身成就奖。

1995年 - 杰克‧韦尔奇把六西格玛发扬光大

1995年,通用电气的首席执行官的杰克-韦尔奇,在了解到六西格玛有可能大幅节约成本后,在1995年10月,他改变了对整个通用电气的激励计划,60%的奖金与财务状况挂钩,40%与六西格玛结果挂钩。到1998年年底,公司至少是绿带的人才会被考虑担任管理职位。

2016年 - ILSSI 国际精益六西格玛研究所成立

随着精益和六西格玛的应用成果越来越明显,无数相关的培训机构前仆后继地出现,2016年,国际精益六西格玛研究所正式成立,每年举行国际性的研讨会,为不同的培训机构订立培训和考核标准,成为国际上最重要的认证和推动组织之一。

而优思学院是唯一获得国际精益六西格玛研究所认可的,以中文为培训语言的发证机构。

收起阅读 »

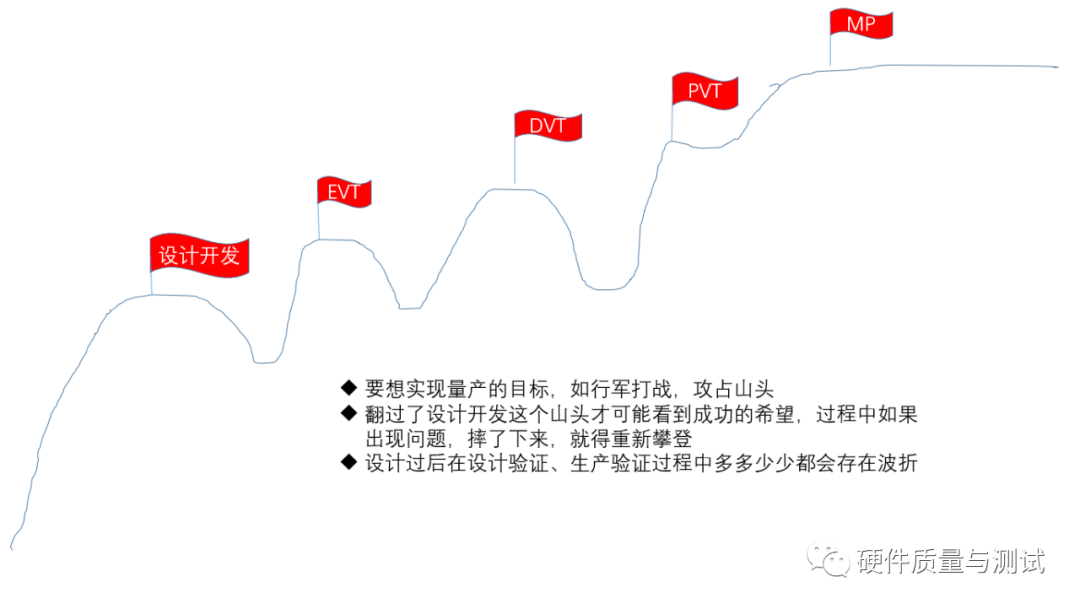

设计开发阶段质量管理

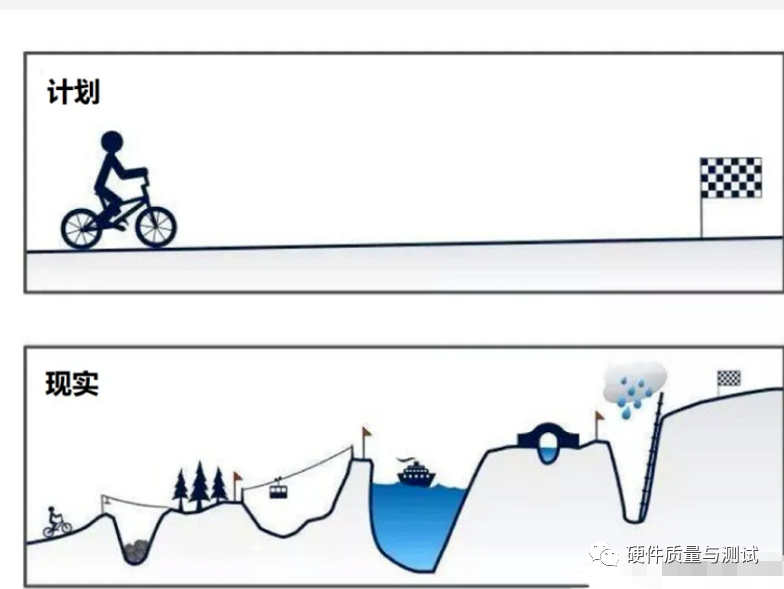

1.Post两个图说明下设计阶段质量管理的重要性

质量人的口头禅:

产品质量是设计出来的,70%的质量问题是设计的问题

从上面两个图看,的确如此,设计开发阶段的质量真的很重要

而且,越早期进行风险预防,处理质量问题,灵活性越高,代价最小

2.设计开发阶段是技术人员的舞台,他们常常不欢迎质量人员来凑热闹

怎么办呢?

最好的方法是公司的有流程规范让质量人员参与其中,协助和监督设计开发的工作;或者借助客户和老板的权力,曲线救国

如果都不具备这两个条件,怎么办?

3.知己知彼,百战百胜

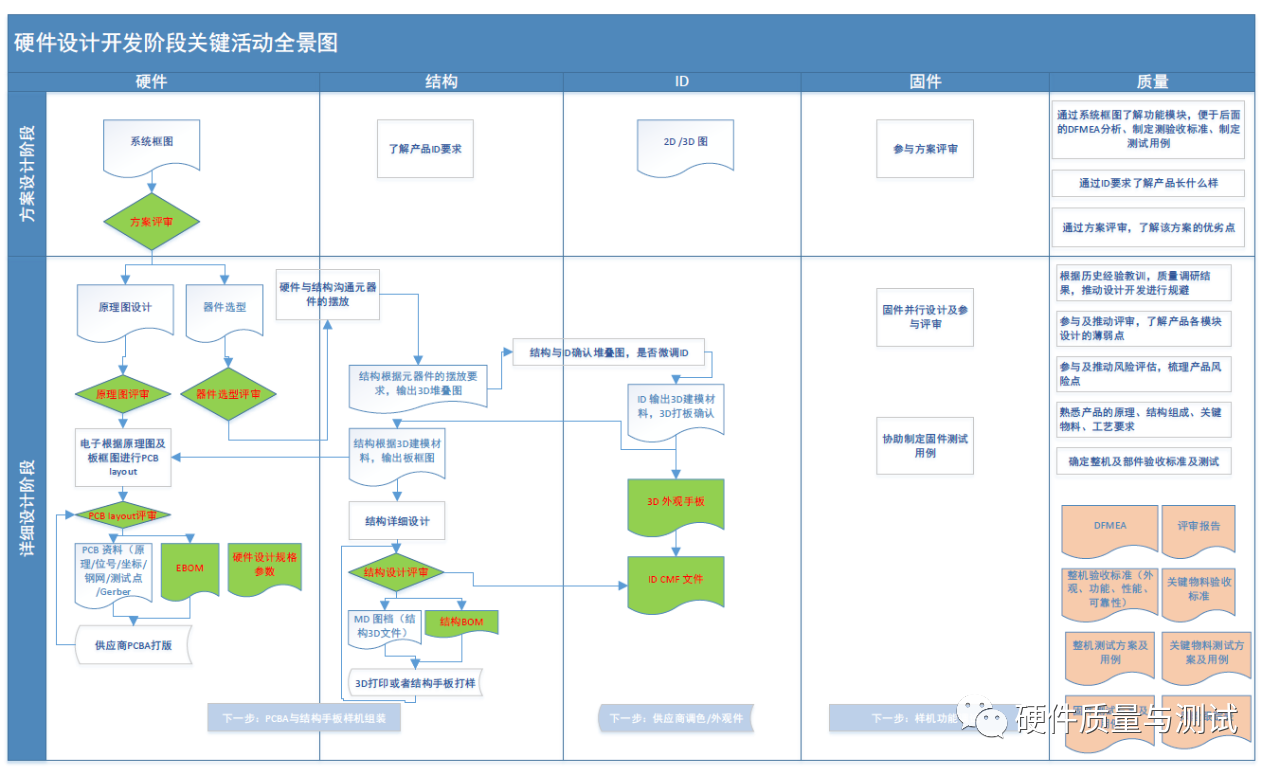

要登上这个设计开发的舞台,先了解清楚他们在做什么

(绿色标识部分是与质量强相关的活动/粉色部分是此阶段质量的关键输出)

简要说明:

电子硬件:硬件先制定硬件系统框图-评审--原理图+器件选型--评审--与结构讨论摆件和堆叠--PCBA layout--评审---打板资料+EBOM+硬件规格参数

ID:2D/3D 草图---评审---与结构、电子讨论微调--3D建模材料--3D手板-评审---IMF 文件/3D渲染图

结构:根据ID 2D/3D 拆件---与电子、ID讨论---根据3D建模材料设计--板框图给电子layout--MD设计评审---结构手板+结构BOM

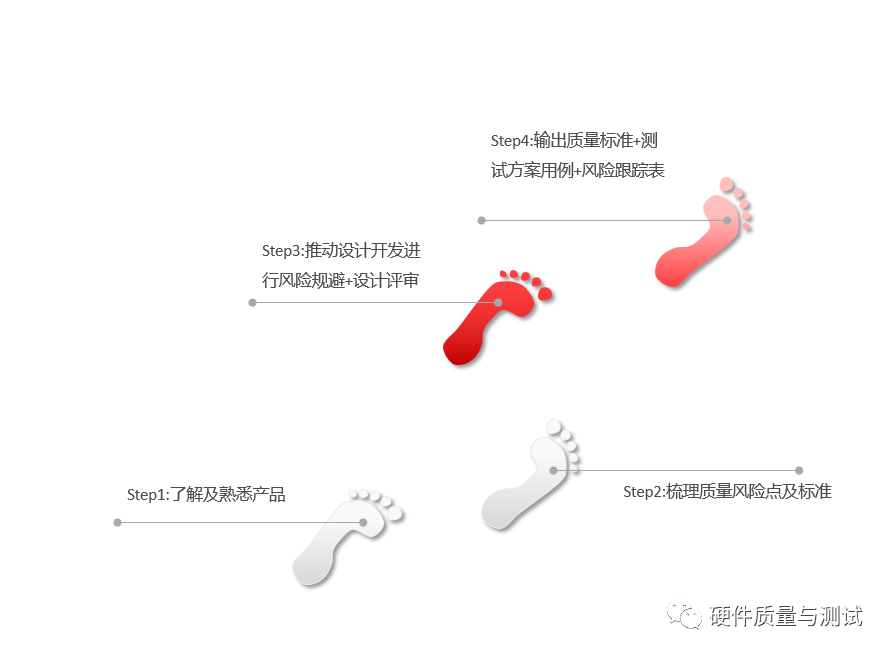

4.了解此阶段主要的开发任务后,质量如何介入及发挥作用呢?

共有4步

Step1.通过设计资料、与设计人员的沟通,进一步了解产品

ID 2D/3D 渲染图+外观手板----------清楚产品长什么样--外观要求,结构管控点,可制造性(如结构是一长条的结构件,需要考虑变现风险)

硬件系统框图+硬件原理图+EBOM+结构BOM(系统框图,爆炸图)-----清楚产品的原理、组成模块---功能模块+结构模块----功能性能要求(如结构有摄像头--需要考虑视场角、解析力等+可靠性要求(如结构有转轴---需考虑转轴的寿命)

BOM与CMF文件-----了解产品涉及的工艺,如曾有一款平板产品,需要防眩光,屏幕是AG工艺,那此时就有必要去了解和学习AG工艺,并且进行重点管控了

Step2.了解产品后制定产品的标准

标准的制定需要考虑

i.内部产品的要求:

需求、产品的设计规格(整机、部件、工艺)、历史的生产数据、售后收据,

ii.外部

法律法规、行业标准

标准主要包括:外观、功能、性能、可靠性、认证

需要注意此阶段的要求是一个初步的要求,根据与开发沟通评审、设计变更、产品测试实际等条件会在适当的条件,最终在MP前冻结;

了解及熟悉产品,懂得有哪些质量要求和风险,才能有话题与设计开发交流,所以此两个步骤是基本的,因为打铁还需自身硬

Step3.推动及参与开发进行风险规避+设计评审

经过以上两个步骤,熟悉产品后,便可以与开发硬杠(很多时候是可能是苦口婆心的沟通)

i.质量人员可把识别到的质量风险点,历史教训等与设计开发沟通,并提出建议进行规避

ii.也可把识别到的标准,特别是强制认证的要求与设计开发沟通,以便其在设计开发中考虑(如儿童用品对小物件的拉力有要求,结构设计过程中应该考虑尽量不要有小物件的结构部分)

iii.产品的质量是设计出来的,仅仅依靠质量人员的监督和测试往往有很多问题难以发现,即使发现了,也需要付出沉重的代价去填坑

iv.最好的方法还是项目内各技术栈的人才形成合力,集众家所长,以集体智慧识别风险,规避风险

与质量强相关的评审主要包括:

ID:2D/3D评审 CMF评审

电子硬件:原理图评审、器件选型评审、layout评审

结构:结构设计评审

step4:输出质量标准+测试方案用例+风险跟踪表

根据设计的整机&关键物料的规格、工艺、风险点、法律法规等制定产品的整机及关键物料的验收标准、以及测试用例,风险跟踪表

这是作为此阶段设计任务的兜底方案,以防出错,也为下一步的测试验证提供了依据

此时纸上谈兵的作战方案(设计图纸)已确定,

炮火弹药(测试标准及用例)已备好,待手板回来(硬件与结构组装)---软硬件调试-----测试开始(战斗打响)

最后总结一下,设计阶段主要的输出就是:

i.风险登记策,通过DFMEA等方式进行风险评估及规避

ii.设计评审报告;

iii.制定整机及关键部件的标准及测试用例

5.为提高以上工作的质量,我们质量人先要通过内外部资源,充分了解产品;

然后利用沟通及谈判,横向领导力等软实力,推动和监督设计开发的工作质量。

收起阅读 »

质量人的口头禅:

产品质量是设计出来的,70%的质量问题是设计的问题

从上面两个图看,的确如此,设计开发阶段的质量真的很重要

而且,越早期进行风险预防,处理质量问题,灵活性越高,代价最小

2.设计开发阶段是技术人员的舞台,他们常常不欢迎质量人员来凑热闹

怎么办呢?

最好的方法是公司的有流程规范让质量人员参与其中,协助和监督设计开发的工作;或者借助客户和老板的权力,曲线救国

如果都不具备这两个条件,怎么办?

3.知己知彼,百战百胜

要登上这个设计开发的舞台,先了解清楚他们在做什么

(绿色标识部分是与质量强相关的活动/粉色部分是此阶段质量的关键输出)

简要说明:

电子硬件:硬件先制定硬件系统框图-评审--原理图+器件选型--评审--与结构讨论摆件和堆叠--PCBA layout--评审---打板资料+EBOM+硬件规格参数

ID:2D/3D 草图---评审---与结构、电子讨论微调--3D建模材料--3D手板-评审---IMF 文件/3D渲染图

结构:根据ID 2D/3D 拆件---与电子、ID讨论---根据3D建模材料设计--板框图给电子layout--MD设计评审---结构手板+结构BOM

4.了解此阶段主要的开发任务后,质量如何介入及发挥作用呢?

共有4步

Step1.通过设计资料、与设计人员的沟通,进一步了解产品

ID 2D/3D 渲染图+外观手板----------清楚产品长什么样--外观要求,结构管控点,可制造性(如结构是一长条的结构件,需要考虑变现风险)

硬件系统框图+硬件原理图+EBOM+结构BOM(系统框图,爆炸图)-----清楚产品的原理、组成模块---功能模块+结构模块----功能性能要求(如结构有摄像头--需要考虑视场角、解析力等+可靠性要求(如结构有转轴---需考虑转轴的寿命)

BOM与CMF文件-----了解产品涉及的工艺,如曾有一款平板产品,需要防眩光,屏幕是AG工艺,那此时就有必要去了解和学习AG工艺,并且进行重点管控了

Step2.了解产品后制定产品的标准

标准的制定需要考虑

i.内部产品的要求:

需求、产品的设计规格(整机、部件、工艺)、历史的生产数据、售后收据,

ii.外部

法律法规、行业标准

标准主要包括:外观、功能、性能、可靠性、认证

需要注意此阶段的要求是一个初步的要求,根据与开发沟通评审、设计变更、产品测试实际等条件会在适当的条件,最终在MP前冻结;

了解及熟悉产品,懂得有哪些质量要求和风险,才能有话题与设计开发交流,所以此两个步骤是基本的,因为打铁还需自身硬

Step3.推动及参与开发进行风险规避+设计评审

经过以上两个步骤,熟悉产品后,便可以与开发硬杠(很多时候是可能是苦口婆心的沟通)

i.质量人员可把识别到的质量风险点,历史教训等与设计开发沟通,并提出建议进行规避

ii.也可把识别到的标准,特别是强制认证的要求与设计开发沟通,以便其在设计开发中考虑(如儿童用品对小物件的拉力有要求,结构设计过程中应该考虑尽量不要有小物件的结构部分)

iii.产品的质量是设计出来的,仅仅依靠质量人员的监督和测试往往有很多问题难以发现,即使发现了,也需要付出沉重的代价去填坑

iv.最好的方法还是项目内各技术栈的人才形成合力,集众家所长,以集体智慧识别风险,规避风险

与质量强相关的评审主要包括:

ID:2D/3D评审 CMF评审

电子硬件:原理图评审、器件选型评审、layout评审

结构:结构设计评审

step4:输出质量标准+测试方案用例+风险跟踪表

根据设计的整机&关键物料的规格、工艺、风险点、法律法规等制定产品的整机及关键物料的验收标准、以及测试用例,风险跟踪表

这是作为此阶段设计任务的兜底方案,以防出错,也为下一步的测试验证提供了依据

此时纸上谈兵的作战方案(设计图纸)已确定,

炮火弹药(测试标准及用例)已备好,待手板回来(硬件与结构组装)---软硬件调试-----测试开始(战斗打响)

最后总结一下,设计阶段主要的输出就是:

i.风险登记策,通过DFMEA等方式进行风险评估及规避

ii.设计评审报告;

iii.制定整机及关键部件的标准及测试用例

5.为提高以上工作的质量,我们质量人先要通过内外部资源,充分了解产品;

然后利用沟通及谈判,横向领导力等软实力,推动和监督设计开发的工作质量。

收起阅读 »

汽车行业准则:自信地采用 AIAG-VDA FMEA 方法

失效模式和效应分析(FMEA)是一种常见方法,用于制造和工程行业中找出设计、制造、装配过程、产品或服务中所有可能出现的差错。

尽管起源于军队,但随着时间推移,汽车行业已制定了 FMEA 的相关标准。因此,汽车行业的风险分析最佳实践已被许多其他行业采用并持续遵循。

多年来,汽车行业质量标准准则由两家权威组织制定:位于美国的汽车工业行动集团(AIAG)和位于德国的汽车工业协议(VDA)。

随着经济日益全球化,使得制造商从世界各地采购耗材和零件变得前所未有的简单。但是,一个行业内采用两套 FMEA 方法无疑会使效率降低,影响发展进程。例如,同时服务于北美和德国制造商的供应商,需要使用不同的标准对相同的零件进行评估,具体取决于零件的使用地区。同样,当制造商审核不同供应商时,不得不根据其地理位置使用不同的评分系统。这使得供应商比较变得既棘手又耗时,更重要的是,评估风险时更是如此!

总之,使用两套“标准”会导致混乱,并给全球供应商和制造商在产品开发和过程改进活动中,增加复杂性。

AIAG-VDA FMEA 关键更改

2019年,美国 AIAG 和德国 VDA 合作推出 FMEA 流程的标准化版本(强调预防并优先降低风险),为汽车行业的供应商提供一致的指南和准则。结果就是一个评分表,可满足整个行业中的制造商需求,从而减轻混乱的风险并减少重复工作。有了这套国际通用的准则,供应商只需管理一个单一的 FMEA 流程,即可满足世界各地所有客户的需求和期望。

相较于以前的区域手册(问题的严重性、发生频率和可检测性的权重相同),新的评分框架建立了一个等级体系。也就是说,问题的严重性将占据最大的权重,然后是发生的频率,最后是可检测性。换言之,新方法优先考虑严重问题,即使它们发生的频率相对较低并且易于检测;或者是危险性较低的问题,这些问题的发生可能会更频繁,或者更难被发现。

AIAG 与 VDA 合作为 FMEA 开发建立了全新的 7 步法,这 7 步可以分为三类。

步骤 1 至 3 与系统分析有关:

规划和准备

结构分析

功能分析

步骤 4 至 6 专注于失效分析和风险缓解:

失效分析

风险分析

优化

步骤 7 也是最后一步,将通过记录结果来解决风险沟通这个问题。