DOE试验设计所涉及的命令

DOE试验设计所涉及的命令:

通过试验设计方法可以对过程进行改善。可以通过试验设计筛选出对过程变异存在重要影响的因素,MINITAB可以分析这些因素及其交互作用对过程的影向状况, 可以通过分析发现这些因素的最优水平设置从而优化过程性能。MINITAB的试验设计分析渉及以下命令:

1. Factorial

(1) Create Factorial Design: 生成二水平全因子、分部因子和 “Plackett-Burman”设计表。

(2) Define Custom Factorial Design: 从已经输入到工作表中的数提创建一个因子试验设计方案。

(3) Analyze Factorial Design:分析二水平全因子和分部因子设计以及“Plackett-Burman”设计。

(4) Factorial Plots: 显示二水平全因子、分部因子和 “Plackett-Burman”试验设计的主要影响图、交互作用影响图和三维图。

(5)Contour Surface/Wireframe Plots: 画出轮廓图和三维图响应表面图。

(6) Response Optimizer: 计算优化的解决方案并画出交互影响图以确定一组同时优化所有响应变量的因子水平。

(7) Overlaid Contour Plot:为多个响应变量画出轮廓图。

2. Response Sarface

(1)Create Response Surface Design: 生成 “Box-Be-hnken”和中心复合试验设计表。

(2) Define Custom Response Surface Design:从已经输入到工作表中的数据创建一个响应表面设计方案。

(3) Select optimal Design: 选择一个设计点的子集, 增加一个设计或评估一个设计。

(4) Analyze Response Surface Design: 分析响应表面设计。

(5)RS Plots: 画出一个轮廓图或三维响应表面图。

(6) Response Optimizer:计算优化的解決方案并画出交互影响图以确定一组同时优化所有响应变量的因子水平。

(7) Overlaid Contour Plot: 为多个响应变量画出轮廓图,

3.Mixture

(1)Create Mixture Design: 生成混合水平试验设计表

(2) Define Custom Mixture Design: 从已经输入到工作表中的数据创建一个混合水平设计方案

(3) Select optimal Design: 选择一个设计点的子集, 增加一个设计或评估一个设计

(4) Analyze Mixture Design: 分析混合水平试验设计

(5)Overlaid Contour Plot: 为多个响应变量画出轮廊图

4. Taguchi

(1) Create Taguchi Design: 生成田口正交试验设计表

(2) Define Custom Taguchi Design: 从已经输入到工作表中的数据创建一个田口试验设计方案

(3) Analyze Taguchi Design: 分析田口试验设计

(4) Predict Taguchi Results: 预测田口试验设计结果

5.DOE

(1)Modify Design:改变因子名和水平

(2)Display Design:改变试验顺序并为工作表中的因子编码。

收起阅读 »

通过试验设计方法可以对过程进行改善。可以通过试验设计筛选出对过程变异存在重要影响的因素,MINITAB可以分析这些因素及其交互作用对过程的影向状况, 可以通过分析发现这些因素的最优水平设置从而优化过程性能。MINITAB的试验设计分析渉及以下命令:

1. Factorial

(1) Create Factorial Design: 生成二水平全因子、分部因子和 “Plackett-Burman”设计表。

(2) Define Custom Factorial Design: 从已经输入到工作表中的数提创建一个因子试验设计方案。

(3) Analyze Factorial Design:分析二水平全因子和分部因子设计以及“Plackett-Burman”设计。

(4) Factorial Plots: 显示二水平全因子、分部因子和 “Plackett-Burman”试验设计的主要影响图、交互作用影响图和三维图。

(5)Contour Surface/Wireframe Plots: 画出轮廓图和三维图响应表面图。

(6) Response Optimizer: 计算优化的解决方案并画出交互影响图以确定一组同时优化所有响应变量的因子水平。

(7) Overlaid Contour Plot:为多个响应变量画出轮廓图。

2. Response Sarface

(1)Create Response Surface Design: 生成 “Box-Be-hnken”和中心复合试验设计表。

(2) Define Custom Response Surface Design:从已经输入到工作表中的数据创建一个响应表面设计方案。

(3) Select optimal Design: 选择一个设计点的子集, 增加一个设计或评估一个设计。

(4) Analyze Response Surface Design: 分析响应表面设计。

(5)RS Plots: 画出一个轮廓图或三维响应表面图。

(6) Response Optimizer:计算优化的解決方案并画出交互影响图以确定一组同时优化所有响应变量的因子水平。

(7) Overlaid Contour Plot: 为多个响应变量画出轮廓图,

3.Mixture

(1)Create Mixture Design: 生成混合水平试验设计表

(2) Define Custom Mixture Design: 从已经输入到工作表中的数据创建一个混合水平设计方案

(3) Select optimal Design: 选择一个设计点的子集, 增加一个设计或评估一个设计

(4) Analyze Mixture Design: 分析混合水平试验设计

(5)Overlaid Contour Plot: 为多个响应变量画出轮廊图

4. Taguchi

(1) Create Taguchi Design: 生成田口正交试验设计表

(2) Define Custom Taguchi Design: 从已经输入到工作表中的数据创建一个田口试验设计方案

(3) Analyze Taguchi Design: 分析田口试验设计

(4) Predict Taguchi Results: 预测田口试验设计结果

5.DOE

(1)Modify Design:改变因子名和水平

(2)Display Design:改变试验顺序并为工作表中的因子编码。

收起阅读 »

ISO/TS16949將變更為IATF 16949

国际汽车工作小组IATF为了汽车质量的要求,将把ISO/TS 16949标准变更为IATF 16949标准。这是否会影响到与ISO 9001:2015条文要求的关联性,值得关注!

2017年10月1日以后将不再进行ISO/TS 16949的稽核,而需要依照IATF 16949:2016新标准稽核。

2018年9月14日以后,ISO/TS 16949的证书将失效。

收起阅读 »

2017年10月1日以后将不再进行ISO/TS 16949的稽核,而需要依照IATF 16949:2016新标准稽核。

2018年9月14日以后,ISO/TS 16949的证书将失效。

收起阅读 »

分享六西格玛培训中控制阶段的的主要任务、流程步骤

一、六西格玛控制阶段的的主要任务是:

1、制定和向流程拥有者移交流程改善的控制计划,使其有能力和方法持续控制和检查流程改善,具体包括:

•确认未完结的项目内容、责任人和完成时间;

•明确改善后的具体流程控制方法、责任人和异常出现时的措施;

•1年内定期确认改善效果并提供监督/报告流程的改善保持状况。

2、项目团队成员继续收集所关注关键参数Y, Xs的数据,运用SPC等工具监控项目所做改善的保持状况。

3、通过各种手段、工具确认控制计划并完成实时控制,保证改善的项目结果一直得到保持。

4、运用控制图和防错设计来监测和控制流程变异:

.控制图的预警机制可用于保持流程改善的稳定性,在SPC控制图给出异常信号时,就要采取措施来修正流程参数。

.在条件许可的情况下,应尽量采用防错设计保证流程不会产生变异。

5、发现、找出该项目中可供学习借鉴的地方,推广到企业内部其他类似的问题上,使改善效果不断扩大。

6、将跟踪完毕后的项目报告纳入企业的六西格玛管理数据库,供企业其他的项目团队参考。

二、控制阶段的流程步骤

控制的主要工作流程是跟踪评价改进效果并进行验证,同时制定且必须文档化控制措施。

在项目的实施过程中,将改进措施落实到流程中,在此过程中,首先要收集Y的数据,确认改善后的效果,然后还应评价改善后的流程能力;将改进措施纳入设计图纸、工艺文件或技术规范中,使其文档化、标准化和制度化;将改进结果应用到类似项目中。这一阶段的工作包括:

1、重新进行测量系统分析

特别对关键输入因素X应用测量系统分析技术,确定它的测量系统的波动情况是否满足产品系统的测试需求,或再相应调整X的取值范围,另外还需进行y的测量系统分析,因为改进后,流程的波动变小,流程趋于稳定,原有的测量系统已不能区分流程波动,所以需要重新进行Y的测量系统分析。

2、重新评价所关注流程的流程能力

必要时建立控制图,对流程特性应用SPC技术进行实时控制,识别流程性能中出现的特殊原因波动,实施减小波动的措施,重新计算流程能力并保持改进成果。

3、制定和严格执行流程控制计划

将流程改善或流程改进的更改进行文档化,制定严格的流程控制计划,并纳入企业质量管理体系中。

每一个六西格玛管理项目的成果首先要制度化、文档化,以确保项目成果得到不断延续、没有弱化。然后需要定期监控、测量,确保改进效果,这样需要持续一年。为了保证六西格玛管理的可信度和权威,所以,企业需要建立有关改善类项目实施情况的评价与检查制度,定期评审改进项目的进展情况,提出下一阶段的工作重点和方向。

文章摘自:张驰咨询

收起阅读 »

1、制定和向流程拥有者移交流程改善的控制计划,使其有能力和方法持续控制和检查流程改善,具体包括:

•确认未完结的项目内容、责任人和完成时间;

•明确改善后的具体流程控制方法、责任人和异常出现时的措施;

•1年内定期确认改善效果并提供监督/报告流程的改善保持状况。

2、项目团队成员继续收集所关注关键参数Y, Xs的数据,运用SPC等工具监控项目所做改善的保持状况。

3、通过各种手段、工具确认控制计划并完成实时控制,保证改善的项目结果一直得到保持。

4、运用控制图和防错设计来监测和控制流程变异:

.控制图的预警机制可用于保持流程改善的稳定性,在SPC控制图给出异常信号时,就要采取措施来修正流程参数。

.在条件许可的情况下,应尽量采用防错设计保证流程不会产生变异。

5、发现、找出该项目中可供学习借鉴的地方,推广到企业内部其他类似的问题上,使改善效果不断扩大。

6、将跟踪完毕后的项目报告纳入企业的六西格玛管理数据库,供企业其他的项目团队参考。

二、控制阶段的流程步骤

控制的主要工作流程是跟踪评价改进效果并进行验证,同时制定且必须文档化控制措施。

在项目的实施过程中,将改进措施落实到流程中,在此过程中,首先要收集Y的数据,确认改善后的效果,然后还应评价改善后的流程能力;将改进措施纳入设计图纸、工艺文件或技术规范中,使其文档化、标准化和制度化;将改进结果应用到类似项目中。这一阶段的工作包括:

1、重新进行测量系统分析

特别对关键输入因素X应用测量系统分析技术,确定它的测量系统的波动情况是否满足产品系统的测试需求,或再相应调整X的取值范围,另外还需进行y的测量系统分析,因为改进后,流程的波动变小,流程趋于稳定,原有的测量系统已不能区分流程波动,所以需要重新进行Y的测量系统分析。

2、重新评价所关注流程的流程能力

必要时建立控制图,对流程特性应用SPC技术进行实时控制,识别流程性能中出现的特殊原因波动,实施减小波动的措施,重新计算流程能力并保持改进成果。

3、制定和严格执行流程控制计划

将流程改善或流程改进的更改进行文档化,制定严格的流程控制计划,并纳入企业质量管理体系中。

每一个六西格玛管理项目的成果首先要制度化、文档化,以确保项目成果得到不断延续、没有弱化。然后需要定期监控、测量,确保改进效果,这样需要持续一年。为了保证六西格玛管理的可信度和权威,所以,企业需要建立有关改善类项目实施情况的评价与检查制度,定期评审改进项目的进展情况,提出下一阶段的工作重点和方向。

文章摘自:张驰咨询

收起阅读 »

IATF 16949将取代当前的ISO/TS 16949标准

2016年8月9日,ISO组织和IATF共同发布消息:IATF 16949将取代当前的ISO/TS 16949标准,规范汽车行业各组织质量管理体系的各项要求。该标准将依据并参考最新版本的ISO质量管理体系标准ISO 9001:2015。IATF 16949:2016将充分引用ISO 9001:2015的结构并保持一致,这不是一个单独的质量管理标准,而是作为ISO 9001:2015的补充,与其结合实施。正式标准预计将于今年10月正式发布。

IATF发布指导性文件

国际汽车工作小组(IATF)已发布文件“ISO/TS 16949 to IATF 16949 Transition Strategy”,为供应商及认证机构提供就成功过渡到新版IATF 16949标准的指导。通过本指导性文件将获知:

启动并完成过渡的时间要求

认证机构及供应商的过渡审计要求

IATF 16949证书发布

请直接点击进行下载!http://go.aiag.org/iatf-16949-transition-strategy

收起阅读 »

IATF发布指导性文件

国际汽车工作小组(IATF)已发布文件“ISO/TS 16949 to IATF 16949 Transition Strategy”,为供应商及认证机构提供就成功过渡到新版IATF 16949标准的指导。通过本指导性文件将获知:

启动并完成过渡的时间要求

认证机构及供应商的过渡审计要求

IATF 16949证书发布

请直接点击进行下载!http://go.aiag.org/iatf-16949-transition-strategy

收起阅读 »

从作业人员的角度改善标识管理

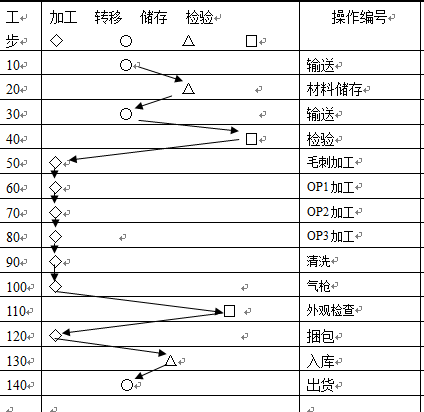

首先,过程流程图,追加去毛刺是后面客户提出的,在去毛刺后面,这里还没有修正,但这不是今天讲的重点

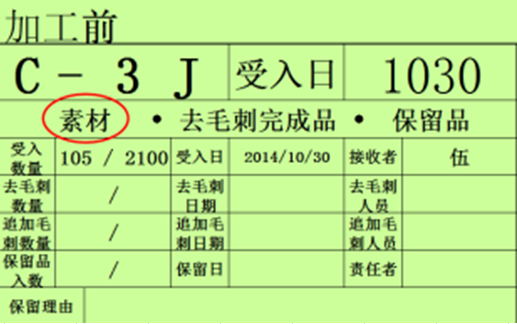

改善前 素材标识

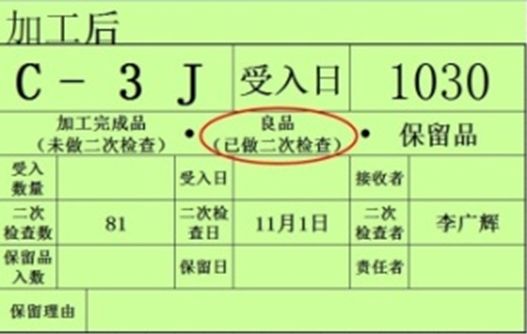

改善前 去完毛刺标识

改善前 去完毛刺追加完标识

改善前 加工完成品标识

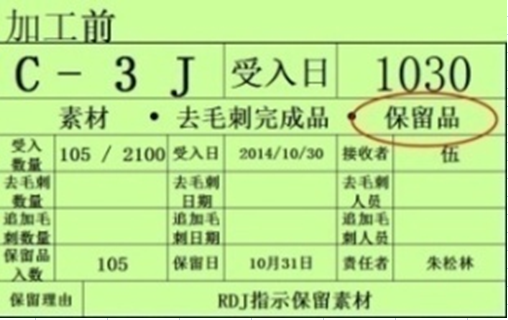

改善前 保留品标识

看到这里,相信有些人会觉得很合理,还能重复利用,就只需要用酒精擦一擦之前画的地方。刚开始设计这套方法的人也是这么想的。

但是实际运行下来存在标识要么没挂,要么就是没按规范写。

看到这里,有人会说是教育的问题,员工不按规范走,真的是这样吗?为什么不去怀疑自己的标准是否正确呢。

通过与现场人员交流,存在以下问题点:

1.每次用之前需要用酒精擦一擦,很麻烦,而且拿酒精还得去品质室拿,虽然不远,但是人性本懒,就不高兴去做了,强制要求后会去做,但是一段时间又恢复原样了

2.每次用胶带去贴,也很麻烦,但是在强制要求后肯定会去贴

针对以上,重新设计标识:

改善后 素材标识(直接在电脑上做好,打印,张贴,比之前手写再贴提高了效率)

改善后 去毛刺完成品标识(首先,免去了要用酒精擦一下再使用的麻烦,直接填写即可,二者,注意夹子,直接夹住,免去了胶带不好操作的问题)

改善后 加工完成品标识

改善后 保留品标识(黄色代表保留的意思)

这里只讲述了其中一种产品,以下是实施步骤:

1.首先拿出该方案向上级领导请示,说明改善原因和改善后的效果以及改善成本

2.上级领导同意后,制作标识,给工作人员开会,讲解标识改善的原因,原则是标识一定要贴好,要写对。我们在最大化的想让大家舒服的工作,比如完成品的数字72直接打在上面,省去了大家写的步骤。。。。。。

3.实施后的检查阶段,一开始大家肯定很积极的参与进来,所以我们需要非常重视,良好的开端才能铸就好的习惯,后续大家养成习惯了,就可以每周督促一次了。 收起阅读 »

改善前 素材标识

改善前 去完毛刺标识

改善前 去完毛刺追加完标识

改善前 加工完成品标识

改善前 保留品标识

看到这里,相信有些人会觉得很合理,还能重复利用,就只需要用酒精擦一擦之前画的地方。刚开始设计这套方法的人也是这么想的。

但是实际运行下来存在标识要么没挂,要么就是没按规范写。

看到这里,有人会说是教育的问题,员工不按规范走,真的是这样吗?为什么不去怀疑自己的标准是否正确呢。

通过与现场人员交流,存在以下问题点:

1.每次用之前需要用酒精擦一擦,很麻烦,而且拿酒精还得去品质室拿,虽然不远,但是人性本懒,就不高兴去做了,强制要求后会去做,但是一段时间又恢复原样了

2.每次用胶带去贴,也很麻烦,但是在强制要求后肯定会去贴

针对以上,重新设计标识:

改善后 素材标识(直接在电脑上做好,打印,张贴,比之前手写再贴提高了效率)

改善后 去毛刺完成品标识(首先,免去了要用酒精擦一下再使用的麻烦,直接填写即可,二者,注意夹子,直接夹住,免去了胶带不好操作的问题)

改善后 加工完成品标识

改善后 保留品标识(黄色代表保留的意思)

这里只讲述了其中一种产品,以下是实施步骤:

1.首先拿出该方案向上级领导请示,说明改善原因和改善后的效果以及改善成本

2.上级领导同意后,制作标识,给工作人员开会,讲解标识改善的原因,原则是标识一定要贴好,要写对。我们在最大化的想让大家舒服的工作,比如完成品的数字72直接打在上面,省去了大家写的步骤。。。。。。

3.实施后的检查阶段,一开始大家肯定很积极的参与进来,所以我们需要非常重视,良好的开端才能铸就好的习惯,后续大家养成习惯了,就可以每周督促一次了。 收起阅读 »

浅谈“有正育知守”和5S——听一小时了解什么是精益生产微讲堂有感

首先感谢朱老师不辞辛劳,晚上8:30-10:00为我们解惑,通过理论结合案例使我们更深入了解了精益生产。

朱老师提出了有正育知守,有(有标准),正(标准正确),育(员工教育),知(员工知道),守(现场调查,员工遵守),个人认为基本能做到有和育,每个公司都能制定出标准,但是这个标准是否正确呢,这里的标准不只是指标准作业书,同样可以是生产布局和流程等,如何制定一个好的标准,首先我们得杜绝八大浪费:

1.未被利用的创造力和能力(由于缺乏安全和员工能力没有得到充分利用而失去机会)

2.缺陷(不合格零件的生产或返工)

3.库存(过剩的原材料、在制品或成品)

4.过量生产(过量生产,超出了下个流程的需求)

5.等待(由于不规范的产品流程而浪费的时间-原料短缺、瓶颈、机器停工)

6.多余的动作(工作时不必要的活动)

7.搬运(在制品的过多搬运)

8.过度加工(没有为客户或业务增加价值的工作)

至于如何杜绝,这里就不细讲了,可以去听听这个课程。同时我们可以结合5S的概念,通常都会以为5S的整理整顿就是物品的整理整顿,个人觉得可以拓展,对于生产工序,我们也可以整理整顿,丢掉不必要的工序(比如走空刀、不必要的动作等)然后整合出新的工序流程,对于生产布局,我们也可以整理整顿,丢掉不必要的运输路线,重新定置定位化。清扫不只是打扫,这里可以运用到机床的保养(清扫本人还未发掘更大的利用,想到的可以评论,大家共同学习)。这样我们的正确的标准就建立了。

至于育,每个公司都对新员工和换岗人员进行教育,至于是否达到知,这个就很难说了,有些公司通过教育后验证(比如作业观察、考核等等)。

最后的守,其实就是5S中清洁和素养的概念,清洁:将前3S保持好,素养:将之保持并养成习惯。

最后再感谢朱老师为我们带来精彩的讲解。 收起阅读 »

朱老师提出了有正育知守,有(有标准),正(标准正确),育(员工教育),知(员工知道),守(现场调查,员工遵守),个人认为基本能做到有和育,每个公司都能制定出标准,但是这个标准是否正确呢,这里的标准不只是指标准作业书,同样可以是生产布局和流程等,如何制定一个好的标准,首先我们得杜绝八大浪费:

1.未被利用的创造力和能力(由于缺乏安全和员工能力没有得到充分利用而失去机会)

2.缺陷(不合格零件的生产或返工)

3.库存(过剩的原材料、在制品或成品)

4.过量生产(过量生产,超出了下个流程的需求)

5.等待(由于不规范的产品流程而浪费的时间-原料短缺、瓶颈、机器停工)

6.多余的动作(工作时不必要的活动)

7.搬运(在制品的过多搬运)

8.过度加工(没有为客户或业务增加价值的工作)

至于如何杜绝,这里就不细讲了,可以去听听这个课程。同时我们可以结合5S的概念,通常都会以为5S的整理整顿就是物品的整理整顿,个人觉得可以拓展,对于生产工序,我们也可以整理整顿,丢掉不必要的工序(比如走空刀、不必要的动作等)然后整合出新的工序流程,对于生产布局,我们也可以整理整顿,丢掉不必要的运输路线,重新定置定位化。清扫不只是打扫,这里可以运用到机床的保养(清扫本人还未发掘更大的利用,想到的可以评论,大家共同学习)。这样我们的正确的标准就建立了。

至于育,每个公司都对新员工和换岗人员进行教育,至于是否达到知,这个就很难说了,有些公司通过教育后验证(比如作业观察、考核等等)。

最后的守,其实就是5S中清洁和素养的概念,清洁:将前3S保持好,素养:将之保持并养成习惯。

最后再感谢朱老师为我们带来精彩的讲解。 收起阅读 »

初学IE工业工程,于是乎迫不及待想在公司小试牛刀,望大神不喜勿喷。

改善:1.将2号去毛刺处移到1号去毛刺处旁

2.将品质室旁统一规划为去完毛刺放置区

3.每次C-LINE放两框去完毛刺品,差一框补一框

4.1号去毛刺处和追加去毛刺中间做临时DC放置区,用于补助C-LINE

改善成本:和1号去毛刺处共用一个拖线板,有气管接口处,只需移动人力

本想图片搞清晰点的,奈何太大无法上传。 收起阅读 »

2.将品质室旁统一规划为去完毛刺放置区

3.每次C-LINE放两框去完毛刺品,差一框补一框

4.1号去毛刺处和追加去毛刺中间做临时DC放置区,用于补助C-LINE

改善成本:和1号去毛刺处共用一个拖线板,有气管接口处,只需移动人力

本想图片搞清晰点的,奈何太大无法上传。 收起阅读 »

阅读质量总监成长记有感之质量问题是什么?

质量问题是什么?作为质量人或多或少都会遇到一出现产品出问题,就第一个挨骂,领导会说:这个质量管理怎么做的啊。但是真的所有问题都是质量问题吗?克劳士比说过:产品是我卖出去的吗?产品是我开发出来的吗?产品是我生产出来的吗?产品是我负责安装的吗?既然质量部不负责销售,也不负责研发、制造、安装,那为什么出了问题大家都看着我?根本没有所谓的质量问题,我们有的只是销售问题、研发问题、采购问题、制造问题、安装问题等,我们要从问题的源头来定义问题,而不能将之笼统地称为质量问题,将之归咎于质量部门。

中国传统的毛病就是出了事情能推就推,不先从自己本身找原因,而是先怎么把责任推出去,事不关己高高挂起。而一出现产品问题等,就推卸给质量,这样的企业文化如何能把质量真正做好。只有出了问题,每位经理、主管、员工都去思考这个问题我有什么需要去改正的吗?有什么类似的错误我需要去防止的吗?这样的企业文化才能实现全面质量管理。而质量部门是一个辅助作用,一个监督作用,常说产品的质量是生产出来的,这些不是挂在嘴边的,而质量部门就是一面镜子,真实反应生产的实时过程,辅助监督生产出对的产品。

然而这并不代表质量人可以回避所有问题,在自己的管理下,出了漏检或者标识贴错等,这些就是我们质量人该真正反思的问题,如果我们自己的管理下都实现不了过程的零缺陷,如何作为榜样去推到其他部门呢。 收起阅读 »

中国传统的毛病就是出了事情能推就推,不先从自己本身找原因,而是先怎么把责任推出去,事不关己高高挂起。而一出现产品问题等,就推卸给质量,这样的企业文化如何能把质量真正做好。只有出了问题,每位经理、主管、员工都去思考这个问题我有什么需要去改正的吗?有什么类似的错误我需要去防止的吗?这样的企业文化才能实现全面质量管理。而质量部门是一个辅助作用,一个监督作用,常说产品的质量是生产出来的,这些不是挂在嘴边的,而质量部门就是一面镜子,真实反应生产的实时过程,辅助监督生产出对的产品。

然而这并不代表质量人可以回避所有问题,在自己的管理下,出了漏检或者标识贴错等,这些就是我们质量人该真正反思的问题,如果我们自己的管理下都实现不了过程的零缺陷,如何作为榜样去推到其他部门呢。 收起阅读 »

通过阅读质量总监成长记中的来料质量浅谈从供应商的角度如何做好我们的质量管理

1.我们每个过程的质量指标要定义出来,就像KPI,比如不良率低于多少,出货不良低于多少,等等,然后收集这些数据,方便及时统计分析。

2.KPI有没有被老板重视,这个也是一个关键点,任何东西只有在最高管理层的重视下才能有效的推动,不然就只是个空架子,下面的人也就敷衍了事。

3.面对KPI不达标需要进行改进措施,这里可以结合8D和PDCA来对策和再发防止对策,最好能横向展开,是否存在其他的类似问题。

4.最重要的一点,对于关键过程的管理,关键过程也是客户重视的过程,直接影响产品的外观或性能,而如何做好关键过程的管理,这里可以运用到五大工具的SPC来控制,现场可以通过加大检查力度、张贴关键点标识卡、防呆措施等等。

5.质量组织,质量部是负责推动质量改进的部门,如果它的主管没有实际的权利,那么很大程度上质量工作很难开展,这也是很多公司的普遍现象,重视生产,忽视质量,质量负责人只能捣糨糊,这样的质量是有问题的。当质量负责人有了权利,但是只有检验员,而没有来实际改善的人,这等于就是光杆司令上阵打仗,无异于失败的结果。

6.人员能力,一查人员流动率,人员流动率过大,将会导致培训很难得到保障,人员的能力就很难保证了,那产品的质量就更不好保证了。二查人员的培训记录,不要做表面工作,欺骗的了别人,欺骗不了自己的内心,只有认真培训,让人员能力达到他能操作的岗位,这样质量从根本上得到保障,质量都是生产出来的。

7.对合作伙伴的管理能力,重点查选择供应商的准则和实际做法,以及对供应商的绩效管理。当供应商绩效不达标如何改善,一个合格的供应商才能提供合格的原材料,才而降低本公司的不良,对于供应商同样可以采用这9点来查,同样可以自查。

8.质量文化,员工如何对待客户反馈的问题,如果员工对公司的质量问题反应迟缓或漠不关心,那这家的质量文化肯定有问题。当然从侧面反应了质量普及不到位、领导不重视,这样何谈质量管理呢。

9.技术能力,这是保障可以达到客户技术要求的根本要求,技术能力不行,客户要求都达不到,这活也就不用做了。

以上是本人通过阅读质量总监成长记中的来料质量浅谈从供应商的角度如何做好我们的质量管理。 收起阅读 »

2.KPI有没有被老板重视,这个也是一个关键点,任何东西只有在最高管理层的重视下才能有效的推动,不然就只是个空架子,下面的人也就敷衍了事。

3.面对KPI不达标需要进行改进措施,这里可以结合8D和PDCA来对策和再发防止对策,最好能横向展开,是否存在其他的类似问题。

4.最重要的一点,对于关键过程的管理,关键过程也是客户重视的过程,直接影响产品的外观或性能,而如何做好关键过程的管理,这里可以运用到五大工具的SPC来控制,现场可以通过加大检查力度、张贴关键点标识卡、防呆措施等等。

5.质量组织,质量部是负责推动质量改进的部门,如果它的主管没有实际的权利,那么很大程度上质量工作很难开展,这也是很多公司的普遍现象,重视生产,忽视质量,质量负责人只能捣糨糊,这样的质量是有问题的。当质量负责人有了权利,但是只有检验员,而没有来实际改善的人,这等于就是光杆司令上阵打仗,无异于失败的结果。

6.人员能力,一查人员流动率,人员流动率过大,将会导致培训很难得到保障,人员的能力就很难保证了,那产品的质量就更不好保证了。二查人员的培训记录,不要做表面工作,欺骗的了别人,欺骗不了自己的内心,只有认真培训,让人员能力达到他能操作的岗位,这样质量从根本上得到保障,质量都是生产出来的。

7.对合作伙伴的管理能力,重点查选择供应商的准则和实际做法,以及对供应商的绩效管理。当供应商绩效不达标如何改善,一个合格的供应商才能提供合格的原材料,才而降低本公司的不良,对于供应商同样可以采用这9点来查,同样可以自查。

8.质量文化,员工如何对待客户反馈的问题,如果员工对公司的质量问题反应迟缓或漠不关心,那这家的质量文化肯定有问题。当然从侧面反应了质量普及不到位、领导不重视,这样何谈质量管理呢。

9.技术能力,这是保障可以达到客户技术要求的根本要求,技术能力不行,客户要求都达不到,这活也就不用做了。

以上是本人通过阅读质量总监成长记中的来料质量浅谈从供应商的角度如何做好我们的质量管理。 收起阅读 »

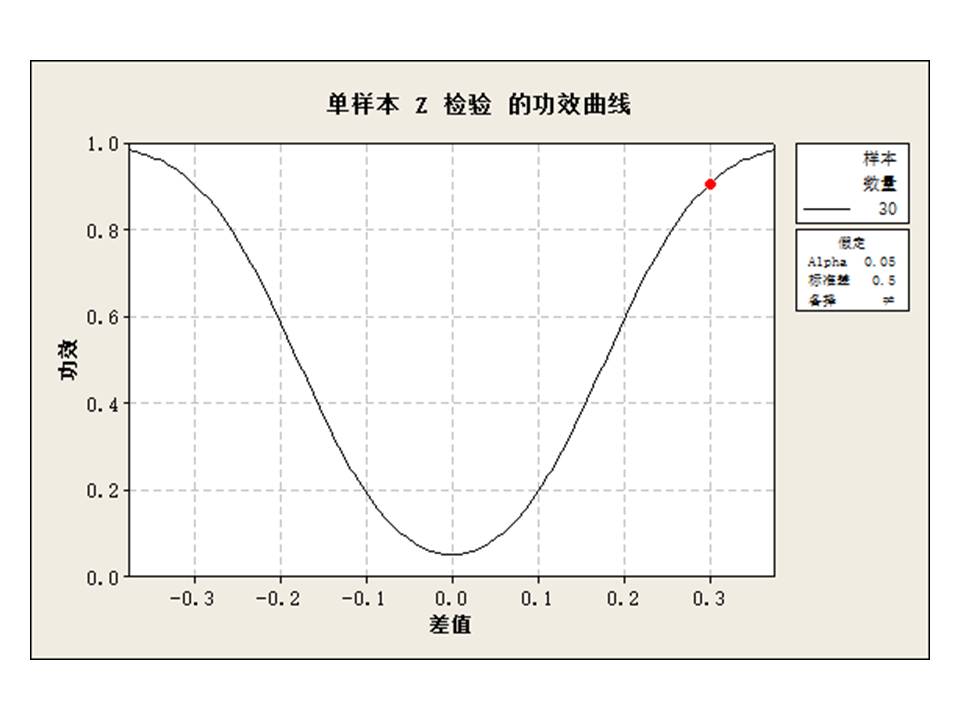

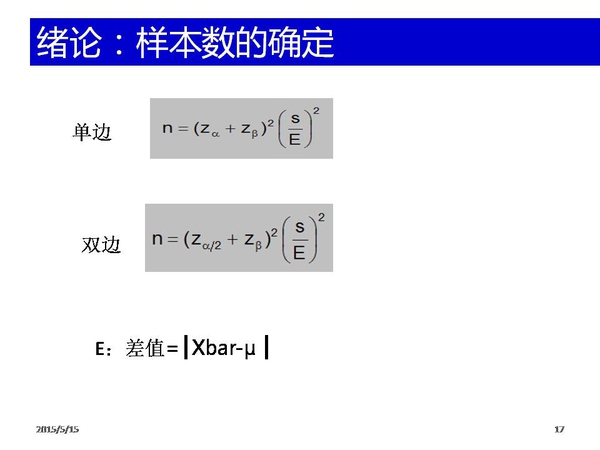

为什么 30 个样本就称为「大样本」,而不是 40 或 50?

样本数的决定取决于需要预测的精度。预测精度简单理解就是能够容忍的差是多少,可以表现为标准偏差的差,也可以表现为百分比的差。也就是 ▏μ-M ▏允许差多少。μ为总体的均值,M为抽样得到的均值。差越小,抽样数就越需要多。如果允许10%的预测误差的话, 就是 ▏μ-M ▏/μ<10%,这通常被认为是一种稳定的状态。那么也就是最大误差不能超过0.1倍总体的偏差。总偏差的宽度是6个标准偏差,那么允许的误差就应该是五分之三标准偏差。按照这样的精度要求计算,样本数是30。所以,30个样本数就是这样产生的。在计算技术不发达的初期,为了能够让普通人都能运用统计手法,统计学家制定了这样的一个方案

关于如何计算样本数,有以下公式计算得到,α=0.05、β=0.1。有兴趣的可以计算一下。

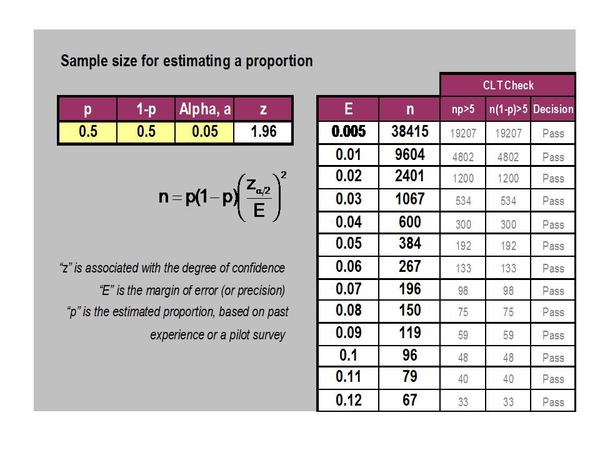

在实际当中需要多少样本数才能反映总体呢?比如:抛硬币,有人曾问过这样的问题,就是抛了10次都是正面,那么第11次是正面的概率是多少。。。抛硬币时候确实会有连续是某一面的情况存在,但这并不是它本质的概率。如果获得准确的本质概率需要抛多少次才能反映呢?抛11次,得到某一面出现为50%的结论的概率只有70%。如果要达到99%准确的话,则需要试验9604次试验。因此样本需要多少,完全取决于需要达到多少预测的精度。

上表就是样本数量的一个计算表,E代表的是我们可以忍受的误差。抛硬币试验,历史上有好多人都做过试验,结果证实了以上的计算结果。

著作权归作者所有。商业转载请联系作者获得授权,非商业转载请注明出处。

在网上找到了一篇文章贴上,供参考:如何确定样本量,基本方法很多,但是公式检验表明,当误差和置信区间一定时,不同的样本量计算公式计算出来的样本量是十分相近的,所以,我们完全可以使用简单随机抽样计算样本量的公式去近似估计其他抽样方法的样本量,这样可以更加快捷方便,然后将样本量根据一定方法分配到各个子域中去.所以,区域二相抽样不能计算样本量的说法是不科学的. 1.简单随机抽样确定样本量主要有两种类型: (1)对于平均数类型的变量 对于已知数据为绝对数,我们一般根据下列步骤来计算所需要的样本量.已知期望调查结果的精度(E), 期望调查结果的置信度(L),以及总体的标准差估计值σ的具体数据,总体单位数N. 计算公式为:n=σ2/(e2/Z2+σ2/N) 特殊情况下,如果是很大总体,计算公式变为:n= Z2σ2/e2 例如希望平均收入的误差在正负人民币30元之间,调查结果在95%的置信范围以内,其95%的置信度要求Z的统计量为1.96.根据估计总体的标准差为150元,总体单位数为1000. 样本量:n=150*150/(30*30/(1.96*1.96))+150*150/1000)=88 (2)于百分比类型的变量 对于已知数据为百分比,一般根据下列步骤计算样本量.已知调查结果的精度值百分比(E),以及置信度(L),比例估计(P)的精度,即样本变异程度,总体数为N. 则计算公式为:n=P(1-P)/(e2/Z2+ P(1-P)/N) 同样,特殊情况下如果不考虑总体,公式为:n= Z2P(1-P)/e2 一般情况下,我们不知道P的取值,取其样本变异程度最大时的值为0.5. 例如:希望平均收入的误差在正负0.05之间,调查结果在95%的置信范围以内,其95%的置信度要求Z的统计量为1.96,估计P为0.5,总体单位数为1000.样本量为:n=0.5*0.5/(0.05*0.05/(1.96*1.96)+0.5*0.5/1000)=278 2.样本量分配方法 以上分析我们获得了采用简单随机抽样公式计算得到的样本量,总的样本量需要在此基础上乘以设计效应的值得到.由于样本总量已经确定,我们采用总样本量固定方法分配样本,这种方法包括按照比例分配和不按照比例分配两类.实际工作中首先计算取得区县总的样本量,然后逐级将其分配到各阶分层中,如果不清楚各阶分层的规模和方差等,一般采取比例分配或者比例平方根分配法.如果有一定辅助变量可以使用,可以采用按照规模分配法分配样本量. 3.样本量和总体大小的关系: 在其它条件一定的情况下,即误差、置信度、抽样比率一定,样本量随总体的大小而变化.但是,总体越大,其变化越不明显;总体较小时,变化明显. 二者之间的变化并非是线性关系.所以,样本量并不是越大越好,应该综合考虑,实际工作中只要达到要求就可以了.结论:样本大小与我们期望的预测精度以及总体大小有关,预测精度越高,样本量就越大。。。直至百分百的调查。为保证95%的置信度,我们通常认为至少30组数据为抽样调查的样本数。如果一组是5个数据的话,那么一般就按照125执行。总体数小于3000的情况下,我们基本上就可以按照125样本数实施。

收起阅读 »

关于如何计算样本数,有以下公式计算得到,α=0.05、β=0.1。有兴趣的可以计算一下。

在实际当中需要多少样本数才能反映总体呢?比如:抛硬币,有人曾问过这样的问题,就是抛了10次都是正面,那么第11次是正面的概率是多少。。。抛硬币时候确实会有连续是某一面的情况存在,但这并不是它本质的概率。如果获得准确的本质概率需要抛多少次才能反映呢?抛11次,得到某一面出现为50%的结论的概率只有70%。如果要达到99%准确的话,则需要试验9604次试验。因此样本需要多少,完全取决于需要达到多少预测的精度。

上表就是样本数量的一个计算表,E代表的是我们可以忍受的误差。抛硬币试验,历史上有好多人都做过试验,结果证实了以上的计算结果。

著作权归作者所有。商业转载请联系作者获得授权,非商业转载请注明出处。

在网上找到了一篇文章贴上,供参考:如何确定样本量,基本方法很多,但是公式检验表明,当误差和置信区间一定时,不同的样本量计算公式计算出来的样本量是十分相近的,所以,我们完全可以使用简单随机抽样计算样本量的公式去近似估计其他抽样方法的样本量,这样可以更加快捷方便,然后将样本量根据一定方法分配到各个子域中去.所以,区域二相抽样不能计算样本量的说法是不科学的. 1.简单随机抽样确定样本量主要有两种类型: (1)对于平均数类型的变量 对于已知数据为绝对数,我们一般根据下列步骤来计算所需要的样本量.已知期望调查结果的精度(E), 期望调查结果的置信度(L),以及总体的标准差估计值σ的具体数据,总体单位数N. 计算公式为:n=σ2/(e2/Z2+σ2/N) 特殊情况下,如果是很大总体,计算公式变为:n= Z2σ2/e2 例如希望平均收入的误差在正负人民币30元之间,调查结果在95%的置信范围以内,其95%的置信度要求Z的统计量为1.96.根据估计总体的标准差为150元,总体单位数为1000. 样本量:n=150*150/(30*30/(1.96*1.96))+150*150/1000)=88 (2)于百分比类型的变量 对于已知数据为百分比,一般根据下列步骤计算样本量.已知调查结果的精度值百分比(E),以及置信度(L),比例估计(P)的精度,即样本变异程度,总体数为N. 则计算公式为:n=P(1-P)/(e2/Z2+ P(1-P)/N) 同样,特殊情况下如果不考虑总体,公式为:n= Z2P(1-P)/e2 一般情况下,我们不知道P的取值,取其样本变异程度最大时的值为0.5. 例如:希望平均收入的误差在正负0.05之间,调查结果在95%的置信范围以内,其95%的置信度要求Z的统计量为1.96,估计P为0.5,总体单位数为1000.样本量为:n=0.5*0.5/(0.05*0.05/(1.96*1.96)+0.5*0.5/1000)=278 2.样本量分配方法 以上分析我们获得了采用简单随机抽样公式计算得到的样本量,总的样本量需要在此基础上乘以设计效应的值得到.由于样本总量已经确定,我们采用总样本量固定方法分配样本,这种方法包括按照比例分配和不按照比例分配两类.实际工作中首先计算取得区县总的样本量,然后逐级将其分配到各阶分层中,如果不清楚各阶分层的规模和方差等,一般采取比例分配或者比例平方根分配法.如果有一定辅助变量可以使用,可以采用按照规模分配法分配样本量. 3.样本量和总体大小的关系: 在其它条件一定的情况下,即误差、置信度、抽样比率一定,样本量随总体的大小而变化.但是,总体越大,其变化越不明显;总体较小时,变化明显. 二者之间的变化并非是线性关系.所以,样本量并不是越大越好,应该综合考虑,实际工作中只要达到要求就可以了.结论:样本大小与我们期望的预测精度以及总体大小有关,预测精度越高,样本量就越大。。。直至百分百的调查。为保证95%的置信度,我们通常认为至少30组数据为抽样调查的样本数。如果一组是5个数据的话,那么一般就按照125执行。总体数小于3000的情况下,我们基本上就可以按照125样本数实施。

收起阅读 »

SPC控制图的选择[全景完整版下]——多因素控制图质量控制

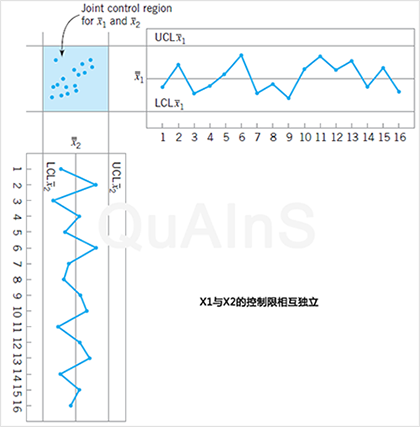

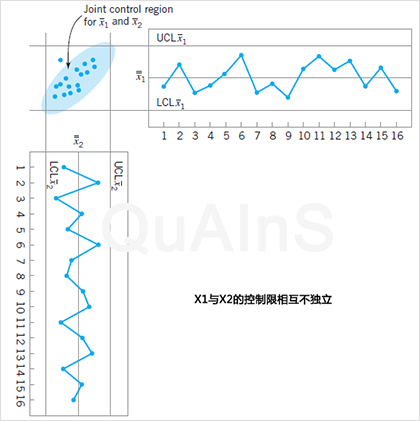

上一篇中我们讲到了SPC中单因素控制图的选择,那么,当需要监控的变量不止一个(甚至相关)怎么办呢?

一种方法是对每个变量分别使用单因素控制图,但这种方式有时候是有效的,但也有时候会无效甚至出现有误导性的结论,这时候,我们就需要使用多因素控制方法了,它们能将不同参数结合起来考虑。

在多因素控制图中,“Hotelling T^2 ”控制图与Xbar控制图类似,另外EWMA控制图也有适用于多因素质量监控的版本。多因素控制图在变量个数不太多(比如10个以内)的时候效果比较明显,而当变量个数增多时,传统的多因素控制图却不是很有效,这时候我们通常需要对变量个数进行降维处理,进行降维的有效方法之一是使用主成分分析法。

比如在很多时候,一种轴承的外径和内径就是两个彼此相关的变量。这时,我们或许可以用单因素控制图对轴承的外径和内径分别进行监控,但这有时却具有一定的误导性。在如下的图形中,X1和X2在被用单因素控制图单独进行监控时并没有发现异常,这时X1和X2都应在其控制限内,等同于点(X1,X2)落在如下图中的阴影区域,但是看起来有一个点与其他点似乎有所不同。这时,如果我们需要提升质量监控的效率,就需要考虑多因素控制图了,其必要性从下面两幅图中可见一斑。

由于在当今的生产实践中,自动测量同一产品的多个变量变得相对容易,比如在一些化工厂和半导体公司,保留产品的数百个变量的测量数据是一种很常见的情况。在这种背景下,多因素控制图也开始越来越被更多地重视起来。

收起阅读 »

一种方法是对每个变量分别使用单因素控制图,但这种方式有时候是有效的,但也有时候会无效甚至出现有误导性的结论,这时候,我们就需要使用多因素控制方法了,它们能将不同参数结合起来考虑。

在多因素控制图中,“Hotelling T^2 ”控制图与Xbar控制图类似,另外EWMA控制图也有适用于多因素质量监控的版本。多因素控制图在变量个数不太多(比如10个以内)的时候效果比较明显,而当变量个数增多时,传统的多因素控制图却不是很有效,这时候我们通常需要对变量个数进行降维处理,进行降维的有效方法之一是使用主成分分析法。

比如在很多时候,一种轴承的外径和内径就是两个彼此相关的变量。这时,我们或许可以用单因素控制图对轴承的外径和内径分别进行监控,但这有时却具有一定的误导性。在如下的图形中,X1和X2在被用单因素控制图单独进行监控时并没有发现异常,这时X1和X2都应在其控制限内,等同于点(X1,X2)落在如下图中的阴影区域,但是看起来有一个点与其他点似乎有所不同。这时,如果我们需要提升质量监控的效率,就需要考虑多因素控制图了,其必要性从下面两幅图中可见一斑。

由于在当今的生产实践中,自动测量同一产品的多个变量变得相对容易,比如在一些化工厂和半导体公司,保留产品的数百个变量的测量数据是一种很常见的情况。在这种背景下,多因素控制图也开始越来越被更多地重视起来。

收起阅读 »

SPC控制图的选择[全景完整版上]——单因素控制图质量控制

统计过程控制(SPC: Statistical Process Control)是实际质量管理实践中用来进行在线或离线、实时或非实时过程监控、能力分析的常用方法。常用的控制图根据其分析对象的多少可以分为单因素控制图(Univariate Control Chart)和多因素控制图(Multivariate Control Chart)。

在统计过程控制(SPC)中,单因素控制图(Univariate Control Chart)用来检验过程单个质量参数是否受控的情况,常用的单因素控制图包括:

其中,休哈特控制图中,前两种主要用于监控连续型测量数据,而后四种主要用来监控属性测量(离散型)数据。

这些控制图在使用时,我们通常只针对一个过程输出变量。通常而言,对于上述控制图的选择,我们可以遵循如下大致的路径:

上述选择路径图在很多国内的质量管理书籍中都能见到。不过事实上,我们在使用这些控制图方法时,通常假定过程数据是不存在自相关性的。如果考虑过程数据的自相关性,单因素控制图的完整选择路径应如下:

接下来,我们再来用图形总结一下多种单因素过程控制方法适用的情形。

从上图左轴可以看出,随着样本抽样间隔的增加,休哈特控制图将越来越变得适用,因为样本较大的抽样间隔通常会使自相关效应失效;而随着样本抽样间隔的减小,自相关效应将变得更加重要,此时我们很可能需要使用ARIMA或EWMA方法。而从右轴可以看出,过程调整的成本增加会促使我们使用休哈特控制图来监测过程;而在另一方面,如果过程调整成本较低,将使得我们可以使用一些工程过程控制系统。在纵轴上,当随机因素或噪声在均值的移动中处于主导地位时,休哈特控制图会变得更加适合;而如果均值的移动更多地与随机噪声有关,我们又会使用ARIMA或EWMA类型的方法,或者工程控制器。

收起阅读 »

在统计过程控制(SPC)中,单因素控制图(Univariate Control Chart)用来检验过程单个质量参数是否受控的情况,常用的单因素控制图包括:

- 经典休哈特控制图之Xbar-R/S图

- 经典休哈特控制图之I-MR图

- 经典休哈特控制图之C图

- 经典休哈特控制图之U图

- 经典休哈特控制图之P图

- 经典休哈特控制图之NP图

- CUSUM控制图

- EWMA控制图

其中,休哈特控制图中,前两种主要用于监控连续型测量数据,而后四种主要用来监控属性测量(离散型)数据。

这些控制图在使用时,我们通常只针对一个过程输出变量。通常而言,对于上述控制图的选择,我们可以遵循如下大致的路径:

上述选择路径图在很多国内的质量管理书籍中都能见到。不过事实上,我们在使用这些控制图方法时,通常假定过程数据是不存在自相关性的。如果考虑过程数据的自相关性,单因素控制图的完整选择路径应如下:

接下来,我们再来用图形总结一下多种单因素过程控制方法适用的情形。

从上图左轴可以看出,随着样本抽样间隔的增加,休哈特控制图将越来越变得适用,因为样本较大的抽样间隔通常会使自相关效应失效;而随着样本抽样间隔的减小,自相关效应将变得更加重要,此时我们很可能需要使用ARIMA或EWMA方法。而从右轴可以看出,过程调整的成本增加会促使我们使用休哈特控制图来监测过程;而在另一方面,如果过程调整成本较低,将使得我们可以使用一些工程过程控制系统。在纵轴上,当随机因素或噪声在均值的移动中处于主导地位时,休哈特控制图会变得更加适合;而如果均值的移动更多地与随机噪声有关,我们又会使用ARIMA或EWMA类型的方法,或者工程控制器。

收起阅读 »

[荐]质量控制与质量改进中的统计方法

而今,统计分析方法已经被广泛应用于质量控制与质量改进中,成为质量持续改进和六西格玛的重要方法论之一,常用的方法论包括统计过程控制(SPC: Statistical Process Control)、实验设计(DOE: Design Of Experiments)和可接受抽样(Acceptance Sampling)以及其他对分析质量问题和改进过程有帮助的方法。

过程模型

很多用于质量控制与质量改进的统计方法可以用下图来说明。在这里,生产或服务过程(Process)被看成一个具有一系列输入(Inputs)和输出(Outputs)的系统,而输入有分为可控输入(Controllable Inputs)和不可控输入(Uncontrollable Inputs)两种。对生产过程而言,可控输入因素(x)包括(比如)温度、压力、进给率等,而不可控输入(z)包括(比如)环境变量、外部供应商所供应的原材料的某个质量指标的变化等,生产过程将原材料、零部件或组件转变成具有某些质量指标(y,过程和产品质量的测量结果)的最终产品。

图:过程的输入和输出

上述模型同样适用于非生产过程和服务过程。例如,在处理汽车贷款申请的金融机构,过程的输入包括贷款申请,其中包含了客户的基本信息及其信用历史记录、汽车种类和价格、申请贷款的金额等,可控因素包括贷款申请的处理人员所接受的培训的种类,该金融机构对该种贷款申请的政策以及一段时间内处理该种贷款申请的人员数量等,不可控因素包括市场利率、能用于发放该种贷款的资金量以及一段时间内需要处理的该种贷款申请的数量等。过程的输出质量因素包括该笔贷款的处理结果(是否被批准),申请者实际接收的已被批准的贷款数量以及周期时间(客户需要等待期贷款申请批复结果的时间)——在服务过程中,周期时间通常都是非常重要的CTQ(Critical To Quality)。

统计过程控制(SPC)与控制图(Control Charts)

控制图是统计过程控制的基本方法。下图是一个典型的控制图的例子,控制图将从生产过程中抽取的样品的某个质量特性的均值,按时间(或样本编号)顺序在图上打点。控制图上包含中心线(CL)、上控制限(UCL)和下控制线(LCL),其中中心线表示当过程中没有特殊的波动源时该质量特性应该在的位置。上下控制限的计算包括了简单的统计学考虑。控制图的典型应用是适用于上述系统的输出变量,但有时将其适用于输入变量也是非常有用的。

图:一个典型的SPC控制图

控制图是一项非常有用的过程控制技术,当特殊的波动源出现时,样本均值点会落到控制限以外,这是一个非常重要的信号,表示我们需要对过程进行调查并采取纠正措施以消除这些特别波动源。系统地使用控制图是降低过程波动的一项完美的措施。另外,相对于离线、事后的SPC分析而言,在线、实时的SPC过程监测能帮助尽早发现质量风险,形成对质量风险的快速相应机制,对企业的帮助更大。

实验设计(DOE)与分析

一个设计好的实验对于发现那些对过程中我们感兴趣的质量特性产生影响的关键变量是及其有帮助的,它能够系统地改变过程中的可控输入变量,并确定这些输入变量对过程输出变量的产生的影响的效果。对于降低质量特性的波动、确定可控变量在何种水平下可以最优化过程是极其有用的,它通常能帮助我们带来流程效能和产品质量的突破。一种主要的实验设计方法是因子实验(Factorial Design)。在因子实验中,各种因素一同变动,这些变动中的所有组合都被一一检验。经验和实际应用表明,这些组合中的一部分能够比另一部分带来更加好的结果。

实验设计方法是一种主要的离线(Off-Line)质量控制工具,因为它们常常被应用在研发实践中和生产过程的早期,而不是作为一种在线(On-line)或在程(In-Process)的常规工具。它在降低过程的波动方面扮演者重要的角色。

一旦我们找到了对过程输出产生影响的重要变量,通常就有必要对有影响力的输入变量和输出变量之间的关系进行建模。这时,有用的统计分析方法包括回归分析和时间序列分析等。而一旦我们找到了重要的输入变量并对它们如何影响输出变量进行了量化,在线的统计过程控制技术就能够用来十分有效地对过程进行监测,它能够帮助实时监测过程的输出,并侦测何时需要调整输入变量来使过程输出保持在受控的状态,而前述的输入变量与输出变量之间的关系的模型能帮助我们确定需要调整何种输入变量以及需要调整多大的幅度。

在很多过程中,一旦输入变量和输出变量之间的关系的动态特性能够得以理解和确定,就可以定期调整过程以使将来的过程输出大体上符合目标值。这种定期的调整通常称为工程控制(Engineering Control),自动控制(Automatic control)或反馈控制(Feedback control)。而统计过程控制(SPC)技术通常能够有效地整合到进行工程控制的制造系统中去。

可接受抽样(Acceptance sampling)

可接受抽样(Acceptance Sampling)技术与产品的检验和测试尽力联系在一起,它是一种早期的质量控制方法,在统计方法应用在质量控制领域之前很久就已经产生了。检验能够在过程中的很多点实施。可接受抽样被定义为从大批量中随机抽取的样本的检验(Inspection)和分类(Classification)结果以及根据这一结果对该批量进行的处置措施,它通常发生在两个地方:来料检验和最终产品。常见的几种可接受抽样的情形如下图所示。

图,可接受抽样的几种情形

被抽样的批次要么会被拒绝,要么会被接受。而对被拒绝的批次中的产品的典型处置方法包括报废、回收、返工或用良品替换,这种情形称为矫正检验(Rectifying Inspection)

现代质量保证系统通常较少强调可接受抽样,而是将统计过程控制和实验设计作为关注的重点。可接受抽样倾向于强化“满足规格要求”的视角而且不能给生产过程、工程设计和开发等这些质量改进的必要措施提供反馈意见。

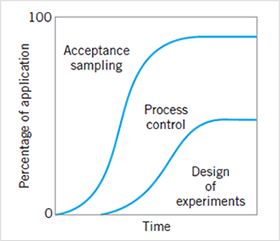

质量管理统计方法在组织中应用的进化过程

下图描述了上述统计方法在组织中应用的进化过程:当企业的成熟度处于很低水平的时候,管理层可能完全意识不到质量管理的问题,在组织中很可能没有经过有效组织的质量改进举措,这时可能有一定的可接受抽样方法的应用,且应用领域通常是在来料检验中。当组织成熟度增长时,第一个活动是开始更多地使用可接受抽样的方法,而且这种方法的使用会逐渐增多,直至组织开始认识这样产品的质量并不能很好地得到检验和测试。

从这个时间开始,组织通常开始关注过程改进。统计过程控制和实验设计具有对生产活动、产品设计活动以及过程开发产生重要影响的潜在能力。系统性地导入这些方法通常是实质性质量改进、成本降低和产能提高的开始。当组织成熟度达到比较高的水平时,统计过程控制和实验设计就成为了企业非常常用的方法,而可接受抽样反而被相对较少地使用。

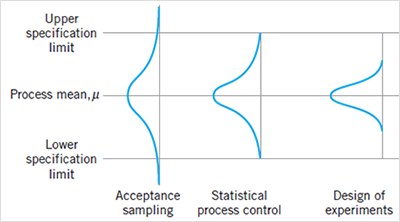

图:使用质量工程方法的各阶段图

质量工程(Quality Engineering)的目标是系统性地降低产品质量特性的波动。下图展示了这一过程是如何发生的。在早期,在可接受抽样还作为主要的方法被使用的阶段,过程“超差”和不满足规格要去的产品占了过程输出的较大比例。这时,统计过程控制方法的导入将是过程变得稳定并减少波动,使得过程满足要求。更进一步,过程波动的进一步减小会带来更好的产品效能、增强竞争优势。这时,在任何一个行业,我们都可以结合应用统计实验设计方法和统计过程控制方法来将过程的波动最小化。

图:质量工程方法的应用以及系统地降低过程的波动

注:本文由数据采集、统计过程控制SPC系统、分析自动化专家QuAInS 根据Douglas C. Montgomery相关专著翻译整理,转载请注明出处 收起阅读 »

过程模型

很多用于质量控制与质量改进的统计方法可以用下图来说明。在这里,生产或服务过程(Process)被看成一个具有一系列输入(Inputs)和输出(Outputs)的系统,而输入有分为可控输入(Controllable Inputs)和不可控输入(Uncontrollable Inputs)两种。对生产过程而言,可控输入因素(x)包括(比如)温度、压力、进给率等,而不可控输入(z)包括(比如)环境变量、外部供应商所供应的原材料的某个质量指标的变化等,生产过程将原材料、零部件或组件转变成具有某些质量指标(y,过程和产品质量的测量结果)的最终产品。

图:过程的输入和输出

上述模型同样适用于非生产过程和服务过程。例如,在处理汽车贷款申请的金融机构,过程的输入包括贷款申请,其中包含了客户的基本信息及其信用历史记录、汽车种类和价格、申请贷款的金额等,可控因素包括贷款申请的处理人员所接受的培训的种类,该金融机构对该种贷款申请的政策以及一段时间内处理该种贷款申请的人员数量等,不可控因素包括市场利率、能用于发放该种贷款的资金量以及一段时间内需要处理的该种贷款申请的数量等。过程的输出质量因素包括该笔贷款的处理结果(是否被批准),申请者实际接收的已被批准的贷款数量以及周期时间(客户需要等待期贷款申请批复结果的时间)——在服务过程中,周期时间通常都是非常重要的CTQ(Critical To Quality)。

统计过程控制(SPC)与控制图(Control Charts)

控制图是统计过程控制的基本方法。下图是一个典型的控制图的例子,控制图将从生产过程中抽取的样品的某个质量特性的均值,按时间(或样本编号)顺序在图上打点。控制图上包含中心线(CL)、上控制限(UCL)和下控制线(LCL),其中中心线表示当过程中没有特殊的波动源时该质量特性应该在的位置。上下控制限的计算包括了简单的统计学考虑。控制图的典型应用是适用于上述系统的输出变量,但有时将其适用于输入变量也是非常有用的。

图:一个典型的SPC控制图

控制图是一项非常有用的过程控制技术,当特殊的波动源出现时,样本均值点会落到控制限以外,这是一个非常重要的信号,表示我们需要对过程进行调查并采取纠正措施以消除这些特别波动源。系统地使用控制图是降低过程波动的一项完美的措施。另外,相对于离线、事后的SPC分析而言,在线、实时的SPC过程监测能帮助尽早发现质量风险,形成对质量风险的快速相应机制,对企业的帮助更大。

实验设计(DOE)与分析

一个设计好的实验对于发现那些对过程中我们感兴趣的质量特性产生影响的关键变量是及其有帮助的,它能够系统地改变过程中的可控输入变量,并确定这些输入变量对过程输出变量的产生的影响的效果。对于降低质量特性的波动、确定可控变量在何种水平下可以最优化过程是极其有用的,它通常能帮助我们带来流程效能和产品质量的突破。一种主要的实验设计方法是因子实验(Factorial Design)。在因子实验中,各种因素一同变动,这些变动中的所有组合都被一一检验。经验和实际应用表明,这些组合中的一部分能够比另一部分带来更加好的结果。

实验设计方法是一种主要的离线(Off-Line)质量控制工具,因为它们常常被应用在研发实践中和生产过程的早期,而不是作为一种在线(On-line)或在程(In-Process)的常规工具。它在降低过程的波动方面扮演者重要的角色。

一旦我们找到了对过程输出产生影响的重要变量,通常就有必要对有影响力的输入变量和输出变量之间的关系进行建模。这时,有用的统计分析方法包括回归分析和时间序列分析等。而一旦我们找到了重要的输入变量并对它们如何影响输出变量进行了量化,在线的统计过程控制技术就能够用来十分有效地对过程进行监测,它能够帮助实时监测过程的输出,并侦测何时需要调整输入变量来使过程输出保持在受控的状态,而前述的输入变量与输出变量之间的关系的模型能帮助我们确定需要调整何种输入变量以及需要调整多大的幅度。

在很多过程中,一旦输入变量和输出变量之间的关系的动态特性能够得以理解和确定,就可以定期调整过程以使将来的过程输出大体上符合目标值。这种定期的调整通常称为工程控制(Engineering Control),自动控制(Automatic control)或反馈控制(Feedback control)。而统计过程控制(SPC)技术通常能够有效地整合到进行工程控制的制造系统中去。

可接受抽样(Acceptance sampling)

可接受抽样(Acceptance Sampling)技术与产品的检验和测试尽力联系在一起,它是一种早期的质量控制方法,在统计方法应用在质量控制领域之前很久就已经产生了。检验能够在过程中的很多点实施。可接受抽样被定义为从大批量中随机抽取的样本的检验(Inspection)和分类(Classification)结果以及根据这一结果对该批量进行的处置措施,它通常发生在两个地方:来料检验和最终产品。常见的几种可接受抽样的情形如下图所示。

图,可接受抽样的几种情形

被抽样的批次要么会被拒绝,要么会被接受。而对被拒绝的批次中的产品的典型处置方法包括报废、回收、返工或用良品替换,这种情形称为矫正检验(Rectifying Inspection)

现代质量保证系统通常较少强调可接受抽样,而是将统计过程控制和实验设计作为关注的重点。可接受抽样倾向于强化“满足规格要求”的视角而且不能给生产过程、工程设计和开发等这些质量改进的必要措施提供反馈意见。

质量管理统计方法在组织中应用的进化过程

下图描述了上述统计方法在组织中应用的进化过程:当企业的成熟度处于很低水平的时候,管理层可能完全意识不到质量管理的问题,在组织中很可能没有经过有效组织的质量改进举措,这时可能有一定的可接受抽样方法的应用,且应用领域通常是在来料检验中。当组织成熟度增长时,第一个活动是开始更多地使用可接受抽样的方法,而且这种方法的使用会逐渐增多,直至组织开始认识这样产品的质量并不能很好地得到检验和测试。

从这个时间开始,组织通常开始关注过程改进。统计过程控制和实验设计具有对生产活动、产品设计活动以及过程开发产生重要影响的潜在能力。系统性地导入这些方法通常是实质性质量改进、成本降低和产能提高的开始。当组织成熟度达到比较高的水平时,统计过程控制和实验设计就成为了企业非常常用的方法,而可接受抽样反而被相对较少地使用。

图:使用质量工程方法的各阶段图

质量工程(Quality Engineering)的目标是系统性地降低产品质量特性的波动。下图展示了这一过程是如何发生的。在早期,在可接受抽样还作为主要的方法被使用的阶段,过程“超差”和不满足规格要去的产品占了过程输出的较大比例。这时,统计过程控制方法的导入将是过程变得稳定并减少波动,使得过程满足要求。更进一步,过程波动的进一步减小会带来更好的产品效能、增强竞争优势。这时,在任何一个行业,我们都可以结合应用统计实验设计方法和统计过程控制方法来将过程的波动最小化。

图:质量工程方法的应用以及系统地降低过程的波动

注:本文由数据采集、统计过程控制SPC系统、分析自动化专家QuAInS 根据Douglas C. Montgomery相关专著翻译整理,转载请注明出处 收起阅读 »

MMOG/LE要求,你遇到了吗?

MMOG/LE V4是AIAG开发并出版的国际物料物流管理与评估准则,,福特汽车早就把MMOG/LE作为供应商考核内容之一,并使取得其Q1资格的准入门槛。现在,越来越多的汽车主机厂和大型客户开始采用MMOG/LE作为对供应商的管理要求,也是供应链管理的手段之一,因此作为汽车行业的供应商应该及早做好准备,提前引入和建立物料与物流系统管理,以满足现状和未来众多汽车主机厂与大型客户的要求,,,

MMOG/LE 目前是第四版,第四版于2014年5月份发布,,其核心内容有6大章节,分别是1.战略与改进 2.工作的组织 3.能力和生产计划 4.客户接口 5.生产和产品开展 6.供应商接口 总审查条款为为197项,分全面评估和基础评估,基础评估可以采用106项,,因此V4版的MMOG/LE更灵活使用,,特别是现场审核后输入信息可以自动出来审核分析报告,,便于审核结果分析和整改使用,,,

收起阅读 »

MMOG/LE 目前是第四版,第四版于2014年5月份发布,,其核心内容有6大章节,分别是1.战略与改进 2.工作的组织 3.能力和生产计划 4.客户接口 5.生产和产品开展 6.供应商接口 总审查条款为为197项,分全面评估和基础评估,基础评估可以采用106项,,因此V4版的MMOG/LE更灵活使用,,特别是现场审核后输入信息可以自动出来审核分析报告,,便于审核结果分析和整改使用,,,

收起阅读 »

小议ISO/TS 16949转版的时间进度和技术内涵

转载: SGS管理学院 作者:Rocky He

前言

随着ISO 9001:2015在9月15号的正式展开,象征着这一各行各业的基础规范的要求被锁定了下来。基础性的要求锁定后,行业中的专业要求也将被逐渐锁定,比如AS 9100飞机制造行业、比如IRIS轨道交通制造行业,比如ISO/TS 16949汽车行业。

作为对ISO 9001的响应,IATF—--这个唯一的TS的认可委,先后发布了两个应对的声明:其一,响应ISO 9001旧版 证书的有效期,把现有的ISO/TS 16949的证书有效期统一也确定为2018年9月14日起失效;其二,初步框定了本技术规范的更新时间,以及更新涉及的内容范围。

ISO/TS 16949技术规范更新的各个时间节点

以上时间节点仅供参考,具体时间以实际为准。

2016年4月份将会出本技术规范的草案,6月份之前进行“差距分析”,12月份最终完稿;完稿之后及时推出,进行培训、考核、授权等活动,留给现有的ISO/TS 16949的被审核方将只有不足两年的转换周期。因此各认证机构以及被审核的汽车行业供应商需要针对性地对现有的管理体系做适当的评价,根据时间进度策划合适的时间节点,包含培训、建立体系、内审员资格和能力的获得、实施认证等。

更新可能涉及的内容范围(技术内涵)

ISO对ISO 9001的期望是“高级结构”、“使用25年以上”,可以说是一个殚精竭虑、呕心沥血的过程。那么,建立在ISO 9001基础上的ISO/TS 16949,必然也应该迎来重大结构变化,强调更多应用的内涵。我们试看IATF于2016年3月份提出的转换内容:

1、风险管理

安全相关产品/过程的要求。

这个在之前的版本里面一直存在,无论是在设计开发阶段还是生产制造阶段。在换版的规范中进一步明确的话,是能够响应到ISO 9001的“基于风险的思维”的。

产品可追溯性的要求。

汽车行业有别于一些传统行业的一个重要特点是产品可追溯性。虽然在ISO 9001中间始终是提出的,但是强制性不够。那么行业规范就可以根据自身的要求来决定是否强制。一直一来,审核ISO/TS 16949的时候是通过TS+CSR(顾客特别要求)来强制的,本次转换就会看到通过TS规范本身能强制到什么程度。无论如何,这一要求也是同第一点一样,是“基于风险的思维”的。

内置软件产品的要求。

这一要求是随着汽车产品的电子化软件信息化而产生的。由于越来越多的行业和汽车行业融合在一起,造成了这些行业的供应商发现自己正式踏入了汽车行业,从而导致了诸多“这个产品可以纳入ISO/TS 16949认证吗”之类的存在性提问,包含软件设计在供应链的位置,让我们拭目以待IATF可能有的决策。

保修管理过程。

ISO/TS 16949是OEM的要求,因此本规范的管理要求都是针对原装业务的,后装业务被定义为“OEM指定的产品才可以纳入管理范围”,因此长期以来非4S店的业务都游离在管理范围之外。“基于风险”,这些内容同样要在转换的时候考虑。

下一级供应商的管理要求。

其实风险是在整条供应链上面的,供应商需要纳入管理,再下一级的供应商同样需要纳入管理。管理到哪一级哪个范围,应该是OEM或者被认证的主体“基于风险”来确定,并且在供应链里面做规定的。

增加企业责任的要求。

作为一个质量管理体系的标准,实际上ISO 9001已经增加了很多超越“质量管理体系”的要求,包含环境、社会责任、可持续发展等。作为一个企业,其与相关方的牵涉是千丝万缕,产生的“风险”也是种类繁多,需要承担的责任也是多种多样的。

综上所述,ISO/TS 16949在转换时增加的内容,与汽车行业识别到的“风险”有关。当然,在此我们必须把“风险”识别为“风险和机遇”, 因为只有在策划和过程监控阶段,认真识别“风险”,直面“挑战”,才能在向顾客提供产品和服务的过程中加强顾客满意,达成企业发展的“机遇”。

2、组织知识

另外一部分在新版ISO/TS 16949的应用中会成为重点的是“组织知识”, 这是新版ISO 9001中的7.1.6的要求:组织应确定过程的运行和达到产品和服务的符合性所需的知识。这些知识应得到维护并在需要时易于获取。注2:组织知识可以基于“内部资源”和“外部资源”。

长期以来,我们有许多企业在变化的经济形势下一筹莫展、随波逐流,在竞争对手面前不堪一击、屡战屡败,其中的原因固然很多,但是没有具备和维护好组织应有的知识是一个重要的原因。在ISO/TS 16949的一些参考手册中,这些相应的要求如“最佳实践”、“经验教训”、“失效模式的分析”等被长期提出,并在一定范围内应用。但是并不作为本规范的强制性要求。借助于本次转换,将相应的要求作为强制性内容提出,以保证汽车行业供应商在运作过程中始终维护好这些必备的知识,帮助企业展开良性循环,也将成为新版规范的一项重点的工作。

时间的轮毂飞转,2016年会在行业的高速运转中,匆匆来,匆匆去。让我们做好准备,迎接行业里这一重要规范的到来,并为它的建立、运行和发展贡献力量。 收起阅读 »

前言

随着ISO 9001:2015在9月15号的正式展开,象征着这一各行各业的基础规范的要求被锁定了下来。基础性的要求锁定后,行业中的专业要求也将被逐渐锁定,比如AS 9100飞机制造行业、比如IRIS轨道交通制造行业,比如ISO/TS 16949汽车行业。

作为对ISO 9001的响应,IATF—--这个唯一的TS的认可委,先后发布了两个应对的声明:其一,响应ISO 9001旧版 证书的有效期,把现有的ISO/TS 16949的证书有效期统一也确定为2018年9月14日起失效;其二,初步框定了本技术规范的更新时间,以及更新涉及的内容范围。

ISO/TS 16949技术规范更新的各个时间节点

以上时间节点仅供参考,具体时间以实际为准。

2016年4月份将会出本技术规范的草案,6月份之前进行“差距分析”,12月份最终完稿;完稿之后及时推出,进行培训、考核、授权等活动,留给现有的ISO/TS 16949的被审核方将只有不足两年的转换周期。因此各认证机构以及被审核的汽车行业供应商需要针对性地对现有的管理体系做适当的评价,根据时间进度策划合适的时间节点,包含培训、建立体系、内审员资格和能力的获得、实施认证等。

更新可能涉及的内容范围(技术内涵)

ISO对ISO 9001的期望是“高级结构”、“使用25年以上”,可以说是一个殚精竭虑、呕心沥血的过程。那么,建立在ISO 9001基础上的ISO/TS 16949,必然也应该迎来重大结构变化,强调更多应用的内涵。我们试看IATF于2016年3月份提出的转换内容:

1、风险管理

安全相关产品/过程的要求。

这个在之前的版本里面一直存在,无论是在设计开发阶段还是生产制造阶段。在换版的规范中进一步明确的话,是能够响应到ISO 9001的“基于风险的思维”的。

产品可追溯性的要求。

汽车行业有别于一些传统行业的一个重要特点是产品可追溯性。虽然在ISO 9001中间始终是提出的,但是强制性不够。那么行业规范就可以根据自身的要求来决定是否强制。一直一来,审核ISO/TS 16949的时候是通过TS+CSR(顾客特别要求)来强制的,本次转换就会看到通过TS规范本身能强制到什么程度。无论如何,这一要求也是同第一点一样,是“基于风险的思维”的。

内置软件产品的要求。

这一要求是随着汽车产品的电子化软件信息化而产生的。由于越来越多的行业和汽车行业融合在一起,造成了这些行业的供应商发现自己正式踏入了汽车行业,从而导致了诸多“这个产品可以纳入ISO/TS 16949认证吗”之类的存在性提问,包含软件设计在供应链的位置,让我们拭目以待IATF可能有的决策。

保修管理过程。

ISO/TS 16949是OEM的要求,因此本规范的管理要求都是针对原装业务的,后装业务被定义为“OEM指定的产品才可以纳入管理范围”,因此长期以来非4S店的业务都游离在管理范围之外。“基于风险”,这些内容同样要在转换的时候考虑。

下一级供应商的管理要求。

其实风险是在整条供应链上面的,供应商需要纳入管理,再下一级的供应商同样需要纳入管理。管理到哪一级哪个范围,应该是OEM或者被认证的主体“基于风险”来确定,并且在供应链里面做规定的。

增加企业责任的要求。

作为一个质量管理体系的标准,实际上ISO 9001已经增加了很多超越“质量管理体系”的要求,包含环境、社会责任、可持续发展等。作为一个企业,其与相关方的牵涉是千丝万缕,产生的“风险”也是种类繁多,需要承担的责任也是多种多样的。

综上所述,ISO/TS 16949在转换时增加的内容,与汽车行业识别到的“风险”有关。当然,在此我们必须把“风险”识别为“风险和机遇”, 因为只有在策划和过程监控阶段,认真识别“风险”,直面“挑战”,才能在向顾客提供产品和服务的过程中加强顾客满意,达成企业发展的“机遇”。

2、组织知识

另外一部分在新版ISO/TS 16949的应用中会成为重点的是“组织知识”, 这是新版ISO 9001中的7.1.6的要求:组织应确定过程的运行和达到产品和服务的符合性所需的知识。这些知识应得到维护并在需要时易于获取。注2:组织知识可以基于“内部资源”和“外部资源”。

长期以来,我们有许多企业在变化的经济形势下一筹莫展、随波逐流,在竞争对手面前不堪一击、屡战屡败,其中的原因固然很多,但是没有具备和维护好组织应有的知识是一个重要的原因。在ISO/TS 16949的一些参考手册中,这些相应的要求如“最佳实践”、“经验教训”、“失效模式的分析”等被长期提出,并在一定范围内应用。但是并不作为本规范的强制性要求。借助于本次转换,将相应的要求作为强制性内容提出,以保证汽车行业供应商在运作过程中始终维护好这些必备的知识,帮助企业展开良性循环,也将成为新版规范的一项重点的工作。

时间的轮毂飞转,2016年会在行业的高速运转中,匆匆来,匆匆去。让我们做好准备,迎接行业里这一重要规范的到来,并为它的建立、运行和发展贡献力量。 收起阅读 »

QSB-GM

QSB(Quality Systems Basic,质量体系基础)是上个世纪九十年代,由通用汽车的供应商质量管理部门在零部件供应商之间首先开展的一项质量改进活动。随着全球供应链战略以及低成本国家的汽车零部件的崛起,通用汽车已经把QSB的要求纳入供应商质量评估体系,要求其供应商必须建立QSB体系。

QSB(质量管理体系基础)为美国通用汽车公司(GM)的核心管理工具,是一套理论完备、可操作性强的体系,得到汽车供应链上很多厂商的认可和运用(例:Delphi、Continental、Mobis等)。QSB+(Quality Systems Basic Plus,质量体系基础+)是QSB的最新版本,从13个战略方向不断提升整个供应链质量管理水平。

QSB+核心要素之一:快速响应

快速反应是这样一个系统:

● 使用标准化的反应流程来应对重大的内/外部质量问题

● 使用标准的问题解决报告格式, 逐步培养问题解决原则意识

● 通过每日例会加强沟通和管理

● 采用目视管理方法展示重要信息

● 尽早尽快地从上游解决问题

QSB+核心要素之二:不合格品控制

可追溯性使得顾客能准确识别可疑产品,并便于遏制和召回。

1、召回:

● 保护终端顾客,不得遗漏任何车辆

● 限制召回车辆的数量

● 品牌形象

● 避免给用户造成无用的召回

● 在现场,限制资源

2、遏制:

● 帮助确定问题的准确范围

● 可用来确定,采用不合格品装配的车辆是否已经装运至经销商/终端顾客

● 确定适当的断点

QSB+核心要素之三:防错验证

● 验证岗位的目的是什么?

● 验证岗位就是检查你的工序是否提供你所要的产品。

● 验证岗位提供了一个通过报警系统来专注于顾客关注问题(PR&R 缺陷)的方法。

● 验证岗位也对频发的,低严重度不合格品提醒注意。(对顾客的危害:灰尘,橘皮脱落,等。)

● 验证岗位最终减少缺陷零件数量,改善厂内一次合格率,直通率,从而在为顾客提供更好产品的同时也降低了成本。

QSB+核心要素之四:标准化操作

消除浪费:

消除浪费是每个人的责任,在持续改进的企业文化中,通过日常工作来推进和参与消除浪费活动。持续改进是一个永不停止,永无尽头的过程。即使当过程是稳定的,业务计划的目标已经达到时,我们也应寻求进一步的提高改进之路,更上一层楼!

QSB+核心要素之五:培训

● 领导必须利用年度培训计划发展提高他们的员工(包括所有生产和支持部门员工) 对于新员工/新职位特别派遣的人员/临时员工,要有特殊的考虑

● 员工要有培训计划,培训计划基于评估需要(比如:组织目标,个人培训需求,执行计划等)

● 利用培训工具:

● 课程目标

● 计划和跟踪

● 柔性图(用以确认培训和评价培训需求)

● 培训考核

● 培训计划应包含以下领域:

● 健康,安全,环境

● QSB+

● 技能培训

● 领导力培养

● 项目投产等特殊培训(如果适用的话)

QSB+核心要素之六:分层审核

● 过程分层审核提供了一套系统来:

● 验证操作是否符合文件规定的流程

● 逐步建立纪律

● 促进沟通

● 改善总体质量

● 过程分层审核成为一个汽车行业的标准

● 过程分层审核应由制造部门主导。

● 质量和其他职能部门参与并支持过程分层审核系统。

● 过程分层审核是对控制计划和作业指导书的补充检查。

QSB+核心要素之七:风险降低

● 领导层必须支持 RPN 降低活动,为多功能小组的定期评审提供必要的资源。

● 多功能小组必须全面评审 PFMEA:

● 符合 AIAG 和顾客要求

● 要包含所有过程和控制,且正确无误

● 频度和探测度打分依据真实数据、并准确

● 针对各被动式 & 主动式活动的更新

● 必须建立高 (RPN) 风险降低机会项目清单。

● 必须使用措施计划或类似记录跟踪RPN 降低活动的进度。

● 必须验证纠正措施实施后新的频度和探测度打分,并计算 RPN。

● 应该实施逆向 PFMEA 过程。

QSB+核心要素之八:异物控制

异物原理

● 致力于5个不同的异物分类,采取必要的控制手段使异物对产品外观和/或功能的影响最小化。

● 沉淀物

● 沉淀物减少策略

● 洁净间

● 涂装异物

● 多余零件

● 供应商应该在必要的地方有异物控制程序和作业指导书

● 程序/作业指导书的要求:

● 过程监控

● SPC或者数据收集

● 常规维护

● 预防或预见性维护

QSB+核心要素之九:供应链管理

● 开发供应链管理体系

● 满足GM/PSA质量准则

● 实施QSB+战略

● 应用GM/PSA问题解决方法论(深入分析和横向展开/8D)

● 所供应的产品进行APQP (GM) / Formalized Qualification Process (PSA) 和 PPAP/EI提交

● 建立质量绩效指标,如FTQ,PPM,内/外部质量

● 朝着高质量和低成本的方向持续改善

GM 期望一级供应商能采用类似通用管理他们的系统去管理他们的供应商。

组织必须:

● 采用文件化的系统方法管理其分供方

● 使用管理工具来管理其分供方:

● 通过下列手段来评估供应商是否符合要求,也要测评与最佳实践的差距。潜在供应商评估, QSB审核,标签审核, AIAG 特殊过程审核,DDW 审核。

● 监控供应商绩效目标与实绩。

● 有一个问题跟踪系统,直到获得问题根源并消除。

QSB+核心要素之十:变更管理

所有供应商都应有一个控制工厂过程变更的程序:

● 所有的变更都需要客户审核和批准

● 变更应使用文件化的工厂过程变更申请表

● 此程序应涵盖计划好的和紧急的变更

● 每个月要提前通知客户/SQE相关的下个月的变更(EWO和BTAB)

● 针对一切产品/过程/供应商的变更,需要执行有效的分析。此分析应该考虑成本,技术,性能,质量,时间结点,产能

● 在变更发生后,应该定义相关的断点,以及和客户的沟通。

QSB+核心要素之十一:设备维护

● 纠正型维护:

● 发生故障后进行维护

● 目的:尽快重新启动设备(甚至降级解决)

● 预防型维护:

● 按规定频次或规定条件(节拍数…)进行维护

● 目的:降低停机或设备损耗可能性。例:飞机维护

● 条件维护(预测型维护):

● 根据设备关键参数测量值进行维护

● 例:旋转机器震动分析、流体分析、电气设备温度分析

QSB+核心要素之十二:生产和物料流管理

每日生产计划

● 制定日生产计划小组应至少考虑下列要素,以建立每日生产计划:

● 设备和资源可用性

● 当前利用率

● 规划的维护

● 可用工时

● 规划的换产/工装变更

● 净可用分钟/小时数

● 最新OEE Overall Equipment Effectiveness(全局设备效率,常用算法:=设备利用率X 实际产能X质量指数。可利用率=实际生产时间/计划生产时间,实际产能=实际产量/理论产量。质量指数=合格率)

● 遏制方法

QSB+核心要素之十三:外部物流

收起阅读 »

QSB(质量管理体系基础)为美国通用汽车公司(GM)的核心管理工具,是一套理论完备、可操作性强的体系,得到汽车供应链上很多厂商的认可和运用(例:Delphi、Continental、Mobis等)。QSB+(Quality Systems Basic Plus,质量体系基础+)是QSB的最新版本,从13个战略方向不断提升整个供应链质量管理水平。

QSB+核心要素之一:快速响应

快速反应是这样一个系统:

● 使用标准化的反应流程来应对重大的内/外部质量问题

● 使用标准的问题解决报告格式, 逐步培养问题解决原则意识

● 通过每日例会加强沟通和管理

● 采用目视管理方法展示重要信息

● 尽早尽快地从上游解决问题

QSB+核心要素之二:不合格品控制

可追溯性使得顾客能准确识别可疑产品,并便于遏制和召回。

1、召回:

● 保护终端顾客,不得遗漏任何车辆

● 限制召回车辆的数量

● 品牌形象

● 避免给用户造成无用的召回

● 在现场,限制资源

2、遏制:

● 帮助确定问题的准确范围

● 可用来确定,采用不合格品装配的车辆是否已经装运至经销商/终端顾客

● 确定适当的断点

QSB+核心要素之三:防错验证

● 验证岗位的目的是什么?

● 验证岗位就是检查你的工序是否提供你所要的产品。

● 验证岗位提供了一个通过报警系统来专注于顾客关注问题(PR&R 缺陷)的方法。

● 验证岗位也对频发的,低严重度不合格品提醒注意。(对顾客的危害:灰尘,橘皮脱落,等。)

● 验证岗位最终减少缺陷零件数量,改善厂内一次合格率,直通率,从而在为顾客提供更好产品的同时也降低了成本。

QSB+核心要素之四:标准化操作

消除浪费:

消除浪费是每个人的责任,在持续改进的企业文化中,通过日常工作来推进和参与消除浪费活动。持续改进是一个永不停止,永无尽头的过程。即使当过程是稳定的,业务计划的目标已经达到时,我们也应寻求进一步的提高改进之路,更上一层楼!

QSB+核心要素之五:培训

● 领导必须利用年度培训计划发展提高他们的员工(包括所有生产和支持部门员工) 对于新员工/新职位特别派遣的人员/临时员工,要有特殊的考虑

● 员工要有培训计划,培训计划基于评估需要(比如:组织目标,个人培训需求,执行计划等)

● 利用培训工具:

● 课程目标

● 计划和跟踪

● 柔性图(用以确认培训和评价培训需求)

● 培训考核

● 培训计划应包含以下领域:

● 健康,安全,环境

● QSB+

● 技能培训

● 领导力培养

● 项目投产等特殊培训(如果适用的话)

QSB+核心要素之六:分层审核

● 过程分层审核提供了一套系统来:

● 验证操作是否符合文件规定的流程

● 逐步建立纪律

● 促进沟通

● 改善总体质量

● 过程分层审核成为一个汽车行业的标准

● 过程分层审核应由制造部门主导。

● 质量和其他职能部门参与并支持过程分层审核系统。

● 过程分层审核是对控制计划和作业指导书的补充检查。

QSB+核心要素之七:风险降低

● 领导层必须支持 RPN 降低活动,为多功能小组的定期评审提供必要的资源。

● 多功能小组必须全面评审 PFMEA:

● 符合 AIAG 和顾客要求

● 要包含所有过程和控制,且正确无误

● 频度和探测度打分依据真实数据、并准确

● 针对各被动式 & 主动式活动的更新

● 必须建立高 (RPN) 风险降低机会项目清单。

● 必须使用措施计划或类似记录跟踪RPN 降低活动的进度。

● 必须验证纠正措施实施后新的频度和探测度打分,并计算 RPN。

● 应该实施逆向 PFMEA 过程。

QSB+核心要素之八:异物控制

异物原理

● 致力于5个不同的异物分类,采取必要的控制手段使异物对产品外观和/或功能的影响最小化。

● 沉淀物

● 沉淀物减少策略

● 洁净间

● 涂装异物

● 多余零件

● 供应商应该在必要的地方有异物控制程序和作业指导书

● 程序/作业指导书的要求:

● 过程监控

● SPC或者数据收集

● 常规维护

● 预防或预见性维护

QSB+核心要素之九:供应链管理

● 开发供应链管理体系

● 满足GM/PSA质量准则

● 实施QSB+战略

● 应用GM/PSA问题解决方法论(深入分析和横向展开/8D)

● 所供应的产品进行APQP (GM) / Formalized Qualification Process (PSA) 和 PPAP/EI提交

● 建立质量绩效指标,如FTQ,PPM,内/外部质量

● 朝着高质量和低成本的方向持续改善

GM 期望一级供应商能采用类似通用管理他们的系统去管理他们的供应商。

组织必须:

● 采用文件化的系统方法管理其分供方

● 使用管理工具来管理其分供方:

● 通过下列手段来评估供应商是否符合要求,也要测评与最佳实践的差距。潜在供应商评估, QSB审核,标签审核, AIAG 特殊过程审核,DDW 审核。

● 监控供应商绩效目标与实绩。

● 有一个问题跟踪系统,直到获得问题根源并消除。

QSB+核心要素之十:变更管理

所有供应商都应有一个控制工厂过程变更的程序:

● 所有的变更都需要客户审核和批准

● 变更应使用文件化的工厂过程变更申请表

● 此程序应涵盖计划好的和紧急的变更

● 每个月要提前通知客户/SQE相关的下个月的变更(EWO和BTAB)

● 针对一切产品/过程/供应商的变更,需要执行有效的分析。此分析应该考虑成本,技术,性能,质量,时间结点,产能

● 在变更发生后,应该定义相关的断点,以及和客户的沟通。

QSB+核心要素之十一:设备维护

● 纠正型维护:

● 发生故障后进行维护

● 目的:尽快重新启动设备(甚至降级解决)

● 预防型维护:

● 按规定频次或规定条件(节拍数…)进行维护

● 目的:降低停机或设备损耗可能性。例:飞机维护

● 条件维护(预测型维护):

● 根据设备关键参数测量值进行维护

● 例:旋转机器震动分析、流体分析、电气设备温度分析

QSB+核心要素之十二:生产和物料流管理

每日生产计划

● 制定日生产计划小组应至少考虑下列要素,以建立每日生产计划:

● 设备和资源可用性

● 当前利用率

● 规划的维护

● 可用工时

● 规划的换产/工装变更

● 净可用分钟/小时数

● 最新OEE Overall Equipment Effectiveness(全局设备效率,常用算法:=设备利用率X 实际产能X质量指数。可利用率=实际生产时间/计划生产时间,实际产能=实际产量/理论产量。质量指数=合格率)

● 遏制方法

QSB+核心要素之十三:外部物流

收起阅读 »

ISO/TS16949:2016

08 February 2016

The IATF has approved the first draft of the new automotive quality standard to include additional stakeholder feedback. The revision work team is preparing for an April 2016 conference to obtain further stakeholder input. The IATF intends to release the transition strategy from ISO/TS 16949:2009 to the new automotive quality standard in April 2016.

Pilot gap assessments will be conducted May through June 2016 worldwide. Feedback from gap assessments will be used to further refine the new automotive quality standard and the associated Rules for achieving and maintaining IATF recognition. The target date for completion of the new automotive quality standard is December 2016.

Some of the new enhancements to the automotive quality standard to address recent issues in the automotive industry include the following:

Requirements for safety-related parts and processes

Enhanced product traceability requirements to support latest regulatory changes

Requirements for products with embedded software

Warranty management process including addressing NTF (no trouble found) and use of automotive industry guidance

Clarification of sub-tier supplier management and development requirements

Addition of corporate responsibility requirements 收起阅读 »

The IATF has approved the first draft of the new automotive quality standard to include additional stakeholder feedback. The revision work team is preparing for an April 2016 conference to obtain further stakeholder input. The IATF intends to release the transition strategy from ISO/TS 16949:2009 to the new automotive quality standard in April 2016.

Pilot gap assessments will be conducted May through June 2016 worldwide. Feedback from gap assessments will be used to further refine the new automotive quality standard and the associated Rules for achieving and maintaining IATF recognition. The target date for completion of the new automotive quality standard is December 2016.

Some of the new enhancements to the automotive quality standard to address recent issues in the automotive industry include the following:

Requirements for safety-related parts and processes

Enhanced product traceability requirements to support latest regulatory changes

Requirements for products with embedded software

Warranty management process including addressing NTF (no trouble found) and use of automotive industry guidance

Clarification of sub-tier supplier management and development requirements

Addition of corporate responsibility requirements 收起阅读 »

检验员技能MSA—KAPPA分析总结

Kappa,中文为卡帕,是度量测验结果一致程度的统计量。

在计数型测量系统中研究一个测量员重复两次(或测量结果与标准之间的一致性)测试结果的一致性或者两个测量员的测量结果之间的一致性。

如何有效地评价检验员的检验技能、整体提升检测岗位员工的技能水平,避免不良品的漏检流出。企业中针对检测员需要100%考核上岗(既满足自身检验一致性,同时也满足与标准判定一致性)。根据品质工具Kappa测试特点,检查岗位员工技能可通过Kappa测试,进行员工检出能力分析; 并系统推广到其他计数性测试岗位中,加以应用分析:

1、统计目前所有检验工位在岗检验员名单(岗位、姓名、入职时间、培训履历);

2、对在岗检验员进行资格审核,如有未经过流程培训考核上岗的在岗检验员(含未转正员工),则安排重新培训考核认证;

3、对最终确认人员进行产品检验标准培训及有关Kappa测试相关事项说明(含Kappa判定标准);

4、对在岗所有计数型检测岗位进行Kappa测试,每人对同份样本分2次进行检查,如有考核不过人员则要求对其重新培训,再次考核或淘汰剔除;

5、根据员工Kappa测试结果,对员工的检验技能进行认证;

样品收集:

应用Minitab工具

路径:打开Minitab软件—打开工作表—统计—质量工具—属性一致性分析表 收起阅读 »

在计数型测量系统中研究一个测量员重复两次(或测量结果与标准之间的一致性)测试结果的一致性或者两个测量员的测量结果之间的一致性。

如何有效地评价检验员的检验技能、整体提升检测岗位员工的技能水平,避免不良品的漏检流出。企业中针对检测员需要100%考核上岗(既满足自身检验一致性,同时也满足与标准判定一致性)。根据品质工具Kappa测试特点,检查岗位员工技能可通过Kappa测试,进行员工检出能力分析; 并系统推广到其他计数性测试岗位中,加以应用分析:

1、统计目前所有检验工位在岗检验员名单(岗位、姓名、入职时间、培训履历);

2、对在岗检验员进行资格审核,如有未经过流程培训考核上岗的在岗检验员(含未转正员工),则安排重新培训考核认证;

3、对最终确认人员进行产品检验标准培训及有关Kappa测试相关事项说明(含Kappa判定标准);

4、对在岗所有计数型检测岗位进行Kappa测试,每人对同份样本分2次进行检查,如有考核不过人员则要求对其重新培训,再次考核或淘汰剔除;

5、根据员工Kappa测试结果,对员工的检验技能进行认证;

样品收集:

应用Minitab工具

路径:打开Minitab软件—打开工作表—统计—质量工具—属性一致性分析表 收起阅读 »

工具讲解 | 老婆竟用SPC监控我|SPC统计过程控制应用经典案例分析

工具讲解 | 老婆竟用SPC监控我|SPC统计过程控制应用经典案例分析

俗话说宴无好宴。朋友邀我去他家做客吃晚饭,进了门迎面遇上他焦急无辜的表情,才知道主题是咨询。起因是朋友最近回家的时间越来越晚,罪证就在他家门口玄关的那张纸上:朋友的太太是一家美商独资企业的QC主管,在家里挂了一张单值-移动极差控制图,对朋友的抵家时间这一重要参数予以严格监控:设定的上限是晚七点,下限是晚六点,每天实际抵家时间被记录、描点、连线——最近连续七天(扣除双休日)的趋势表明,朋友抵家的时间曲线一路上扬,甚至最近两天都是在七点之后才到家的,证据确凿——按照休哈特控制图的原则和美国三大汽车公司联合编制的SPC(Statistical Quality Control,统计过程控制)手册的解释,连续7点上升已绝对表明过程发生了异常,必须分析导致异常的原因并做出必要的措施(比如准备搓衣板),使过程恢复正常。显然,我可能给出的合理解释成了朋友期待的救命稻草,而这顿晚饭就是他在我面前挂着的胡萝卜。

显然,朋友的太太比我们绝大多数的企业家更专业(当然,作为同类,我想这也许就是导致我们只能成为管理工具的原因),她清楚地认识到:预防措施,永远比事后的挽救更重要。

顺便说一句,朋友太太厨艺很优秀,属于那种下得厨房上得厅堂的模范太太—当然,对朋友的在意程度更是显而易见的,否则不会选择抵家时间作为重要的过程特性予以控制—这个过程参数,在她眼里,无疑昭示着忠诚度。饭后上了红酒,席间的谈话就从过程异常的判定开始。

“我们先来陈述一下控制图的判异准则:

第一,出现任何超出控制限的点;

第二,出现连续7点上升或者下降或者在中心线的一边;

第三,出现任何明显非随机的图形。

显然,目前该过程已经符合其中第一和第二项,确实出现了异常。作为过程控制的责任者,你打算怎么分析呢?”

“还是我们传统的分析方法:因果图。”

“那么,我们寻找的还是这五个方面的原因了:人、机、料、法、环?”

“是的。”

“好。在我们开始分析之前,我想顺便问一下,你是从哪里学会控制图的?”

“除了公司的培训之外,讲述统计过程控制的书籍不计其数,作为在质量领域被广泛应用的技术,以Statistical Quality Control为题的书籍虽说不是汗牛充栋,也已经目不暇接。不过这些书也很难给出太多新的理论,因为SPC已经足够成熟,找来新书也不过看看不断翻新的应用范例,或者结合新的技术之后会是什么样子,比如,有没有研发出功能强大的新软件。”

“呵呵,也没必要采用如此先进的控制技术吧?”朋友插嘴道。

“你错了,统计学应用于过程控制,不过代表着上个世纪二十年代最先进的质量管理水平。我们采用的控制图方法,一般称为休哈特控制图(Shewhart Control Chart),最早是在1924年,由美国贝尔电话实验室休哈特(W.A.Shewhart)博士提出的。当时这一方法并未得到企业的普遍采纳,仅仅在小范围内得到应用。后来,两个意外的机遇使它在全世界名声大噪:一是二战期间的1942年,美国国防部邀请包括休哈特博士在内的专家组解决军需大生产的产品质量低劣、交货不及时等问题,专家们制定了战时质量控制制度,统计质量控制(SQC) 被强制推行,并在半年后大获成效。二是休哈特博士的同事,伟大的戴明 (W.Edwards Deming)博士,1950年将SPC引入战后的日本,为日本跃居世界质量与生产率的领先地位立下了汗马功劳。质量专家伯格(Roger W.Berger)教授的分析认为,日本成功的重要基础之一,就是对SPC的应用——控制图(或者,按照台湾的习惯称呼,管制图)已经成为常规技术,名列“QC老七大手法”之一。”

“因果图也是QC老七大手法之一。”

”别打岔,也许分析出来的结论是环境因素:外面有狐狸精。”她狠狠瞪了朋友一眼。

“在得出结论之前,我们继续分析吧,”我把话题拉了回来:“下班回家首先应该是一个稳定的过程。”

“是的,他的德国老板坚持不允许他们加班,所以下了班就应该在规定的时间回家。”

“好的,路线是固定的。”

“对,他在五点的时候关闭计算机,五点一刻在停车场走到自己的车位,45分钟应该到家。驾照已经一年半,熟练程度没有问题。即使稍微有点堵车,或者在附近的报刊亭买杂志,他总是喜欢买那几本电影杂志,因为有免费附赠的DVD。即使这些事情同时发生在同一个傍晚,我给了他一个小时的控制限范围,绝对够充裕了。”

“听上去是足够充裕了,”我表示同意:“而且符合稳定过程的控制要求。唯一的瑕疵是,一小时应该作为规范限而非控制限,规范限相当于公差范围,而控制限则应该更为收缩,而且应该进行过程的初始研究,通过计算得出。”

“那岂不是范围更小?”朋友把绝望的目光投向我,仿佛在鞭挞一个叛徒。

“是的,我把确定控制限的步骤简单化了”

她点头:“仅仅根据大致的印象,好像他没有在七点之后回家过,除非这天晚上另有活动,那不属于我这张图控制的范围,比如我们一起在外面吃饭,或者看电影,泡吧。”

“持续稳定的过程是工业企业梦寐以求的,”我插话道:“尤其是重复发生的批量生产过程。”

“是的,过程的输出,也就是产品的特性,必须在控制限范围内,因为过程的输出必然存在变差——所谓变差,通俗地讲,就是:即使是世界上最精密的设备,也不能生产出两件一模一样的产品来,它们之间的差异就是变差——不要跟我说你看不出它们之间的差异,那只能说明你的分辨率不够。”

“所以我们希望过程是受控的。换句话说,我们希望过程首先是稳定的,其次,我们希望过程输出的变差范围足够小。”

“过程范围足够小的过程,我们就称之为具备能力的过程,看来,有必要对你回家的时间以6σ为目标实施管理。”

“维持过程稳定和维持过程能力,是需要耗费成本的,越是好的过程能力意味着更为高昂的成本。我们确定过程目标时必须考虑经济性,投入取决于风险程度。”我赶紧扼杀了她的新念头。

“是的”她越来越倾向于听取我的意见了。这是好兆头,她又说:“我们在生产线上采用控制图的,都是关键和重要的产品特性,我们希望在发生不合格之前就发现趋势,以避免不合格的实际发生。控制他的回家时间也是一样,发现异常,及时采取措施扼杀任何苗头,不要等到他夜不归宿的时候才恍然大悟。”

我大笑:“有这么高的风险么?据我所知,他可是非常在乎你的,不然就不会紧张到要把我请来作客了。”

她也不好意思地笑了:“其实,控制图也就是半开玩笑地提醒他,心思专注一点。你知道的,他总像个长不大的孩子,小时候放学不止一次,在小人书摊上看书看得忘了回家,急得妈一路去找,找到了揪着耳朵回去吃冷饭的。”

“那你有没有从自身找原因,譬如最近不大注意打扮了?”看到朋友的窘相,我赶紧转移矛头。

“嗯,这我倒没注意。不过,我似乎也一直没有松懈过取悦他的。”

“也许有别的原因,我知道最近外环线的浦东段在修路,昨天我还在杨高路立交桥附近堵了一个半小时,因为往西的路段只剩两根车道。”

“真的?我以为他编的借口呢。”

“看看,我说了她也不信。”朋友总算可以合理地表达委屈了,如释重负地松了一口气。

“而且外环的维修工程可能还会持续一段时间,听说要一个月左右,”我说:“这段时间内,我们的控制限是不是该重新设定一下?”

“好的,”她有些不好意思:“我把控制限范围整个往上提高一个小时,再放宽一点。不过,等工程结束了,我们就恢复原先的控制限。”

“好的,这让我重新领教了职业质量控制专家的风采”我看出,我的赞誉使她稍稍有点脸红:“一直以来,质量管理界的经验被给哲学思想的贡献,以我个人的眼光看,是被忽略了,也许没有人看到它们之间的联系。记得金观涛和华国凡合著的《控制论与科学方法论》吗?”

“最近刚刚再版了,”他俩一起点头。我的朋友们都有一个共同点:热爱读书。

“这书首版于1983年,曾经风靡一时——其实在文革临近尾声的时候,它已经以手抄本的形式在地下广为流传。”

“你的意思是说,你认为统计过程控制的思想,是系统论、控制论的源头之一?”

“至少有一定的关联。从具体的、单一的某道生产过程,我们将控制图获取的信息予以分析,以此来调整输入,这就是一个系统反馈的过程。后来,过程的概念被放大了,比如我们可以把公司的采购作为一个过程来分析,对这一过程的衡量指标予以分析,根据分析的结果决定相应的措施。再后来,整个公司的运营被视做一个过程,各项指标被用来进行分析,并支持决策,过程模型就这样被再度放大了。”

“其实仅就微观的过程而言,如果管理者头脑里有过程的清楚概念,就可以避免很多错误,”她插话,“记得你曾经取笑说,如果在汽车业的生产现场干1到2个月的操作工,或者一线主管,The Second Century的作者会为自己对BTO概念的诠释感到脸红,我拍手称快。”

“是的,尤其像汽车这样复杂的产品,制造过程需要经过充分的调试才可以达到稳定,继而具备过程能力—世界上最难以控制的,就是单件产品的生产过程了,因为过程调试的成本太高了。所以每天回家的时间可以控制,选择结婚对象这一过程就只能赌一把了。” 收起阅读 »

俗话说宴无好宴。朋友邀我去他家做客吃晚饭,进了门迎面遇上他焦急无辜的表情,才知道主题是咨询。起因是朋友最近回家的时间越来越晚,罪证就在他家门口玄关的那张纸上:朋友的太太是一家美商独资企业的QC主管,在家里挂了一张单值-移动极差控制图,对朋友的抵家时间这一重要参数予以严格监控:设定的上限是晚七点,下限是晚六点,每天实际抵家时间被记录、描点、连线——最近连续七天(扣除双休日)的趋势表明,朋友抵家的时间曲线一路上扬,甚至最近两天都是在七点之后才到家的,证据确凿——按照休哈特控制图的原则和美国三大汽车公司联合编制的SPC(Statistical Quality Control,统计过程控制)手册的解释,连续7点上升已绝对表明过程发生了异常,必须分析导致异常的原因并做出必要的措施(比如准备搓衣板),使过程恢复正常。显然,我可能给出的合理解释成了朋友期待的救命稻草,而这顿晚饭就是他在我面前挂着的胡萝卜。

显然,朋友的太太比我们绝大多数的企业家更专业(当然,作为同类,我想这也许就是导致我们只能成为管理工具的原因),她清楚地认识到:预防措施,永远比事后的挽救更重要。

顺便说一句,朋友太太厨艺很优秀,属于那种下得厨房上得厅堂的模范太太—当然,对朋友的在意程度更是显而易见的,否则不会选择抵家时间作为重要的过程特性予以控制—这个过程参数,在她眼里,无疑昭示着忠诚度。饭后上了红酒,席间的谈话就从过程异常的判定开始。

“我们先来陈述一下控制图的判异准则:

第一,出现任何超出控制限的点;

第二,出现连续7点上升或者下降或者在中心线的一边;

第三,出现任何明显非随机的图形。

显然,目前该过程已经符合其中第一和第二项,确实出现了异常。作为过程控制的责任者,你打算怎么分析呢?”

“还是我们传统的分析方法:因果图。”

“那么,我们寻找的还是这五个方面的原因了:人、机、料、法、环?”

“是的。”

“好。在我们开始分析之前,我想顺便问一下,你是从哪里学会控制图的?”

“除了公司的培训之外,讲述统计过程控制的书籍不计其数,作为在质量领域被广泛应用的技术,以Statistical Quality Control为题的书籍虽说不是汗牛充栋,也已经目不暇接。不过这些书也很难给出太多新的理论,因为SPC已经足够成熟,找来新书也不过看看不断翻新的应用范例,或者结合新的技术之后会是什么样子,比如,有没有研发出功能强大的新软件。”

“呵呵,也没必要采用如此先进的控制技术吧?”朋友插嘴道。

“你错了,统计学应用于过程控制,不过代表着上个世纪二十年代最先进的质量管理水平。我们采用的控制图方法,一般称为休哈特控制图(Shewhart Control Chart),最早是在1924年,由美国贝尔电话实验室休哈特(W.A.Shewhart)博士提出的。当时这一方法并未得到企业的普遍采纳,仅仅在小范围内得到应用。后来,两个意外的机遇使它在全世界名声大噪:一是二战期间的1942年,美国国防部邀请包括休哈特博士在内的专家组解决军需大生产的产品质量低劣、交货不及时等问题,专家们制定了战时质量控制制度,统计质量控制(SQC) 被强制推行,并在半年后大获成效。二是休哈特博士的同事,伟大的戴明 (W.Edwards Deming)博士,1950年将SPC引入战后的日本,为日本跃居世界质量与生产率的领先地位立下了汗马功劳。质量专家伯格(Roger W.Berger)教授的分析认为,日本成功的重要基础之一,就是对SPC的应用——控制图(或者,按照台湾的习惯称呼,管制图)已经成为常规技术,名列“QC老七大手法”之一。”

“因果图也是QC老七大手法之一。”

”别打岔,也许分析出来的结论是环境因素:外面有狐狸精。”她狠狠瞪了朋友一眼。

“在得出结论之前,我们继续分析吧,”我把话题拉了回来:“下班回家首先应该是一个稳定的过程。”

“是的,他的德国老板坚持不允许他们加班,所以下了班就应该在规定的时间回家。”

“好的,路线是固定的。”

“对,他在五点的时候关闭计算机,五点一刻在停车场走到自己的车位,45分钟应该到家。驾照已经一年半,熟练程度没有问题。即使稍微有点堵车,或者在附近的报刊亭买杂志,他总是喜欢买那几本电影杂志,因为有免费附赠的DVD。即使这些事情同时发生在同一个傍晚,我给了他一个小时的控制限范围,绝对够充裕了。”

“听上去是足够充裕了,”我表示同意:“而且符合稳定过程的控制要求。唯一的瑕疵是,一小时应该作为规范限而非控制限,规范限相当于公差范围,而控制限则应该更为收缩,而且应该进行过程的初始研究,通过计算得出。”

“那岂不是范围更小?”朋友把绝望的目光投向我,仿佛在鞭挞一个叛徒。

“是的,我把确定控制限的步骤简单化了”

她点头:“仅仅根据大致的印象,好像他没有在七点之后回家过,除非这天晚上另有活动,那不属于我这张图控制的范围,比如我们一起在外面吃饭,或者看电影,泡吧。”

“持续稳定的过程是工业企业梦寐以求的,”我插话道:“尤其是重复发生的批量生产过程。”

“是的,过程的输出,也就是产品的特性,必须在控制限范围内,因为过程的输出必然存在变差——所谓变差,通俗地讲,就是:即使是世界上最精密的设备,也不能生产出两件一模一样的产品来,它们之间的差异就是变差——不要跟我说你看不出它们之间的差异,那只能说明你的分辨率不够。”

“所以我们希望过程是受控的。换句话说,我们希望过程首先是稳定的,其次,我们希望过程输出的变差范围足够小。”

“过程范围足够小的过程,我们就称之为具备能力的过程,看来,有必要对你回家的时间以6σ为目标实施管理。”

“维持过程稳定和维持过程能力,是需要耗费成本的,越是好的过程能力意味着更为高昂的成本。我们确定过程目标时必须考虑经济性,投入取决于风险程度。”我赶紧扼杀了她的新念头。

“是的”她越来越倾向于听取我的意见了。这是好兆头,她又说:“我们在生产线上采用控制图的,都是关键和重要的产品特性,我们希望在发生不合格之前就发现趋势,以避免不合格的实际发生。控制他的回家时间也是一样,发现异常,及时采取措施扼杀任何苗头,不要等到他夜不归宿的时候才恍然大悟。”

我大笑:“有这么高的风险么?据我所知,他可是非常在乎你的,不然就不会紧张到要把我请来作客了。”

她也不好意思地笑了:“其实,控制图也就是半开玩笑地提醒他,心思专注一点。你知道的,他总像个长不大的孩子,小时候放学不止一次,在小人书摊上看书看得忘了回家,急得妈一路去找,找到了揪着耳朵回去吃冷饭的。”

“那你有没有从自身找原因,譬如最近不大注意打扮了?”看到朋友的窘相,我赶紧转移矛头。

“嗯,这我倒没注意。不过,我似乎也一直没有松懈过取悦他的。”

“也许有别的原因,我知道最近外环线的浦东段在修路,昨天我还在杨高路立交桥附近堵了一个半小时,因为往西的路段只剩两根车道。”

“真的?我以为他编的借口呢。”

“看看,我说了她也不信。”朋友总算可以合理地表达委屈了,如释重负地松了一口气。

“而且外环的维修工程可能还会持续一段时间,听说要一个月左右,”我说:“这段时间内,我们的控制限是不是该重新设定一下?”

“好的,”她有些不好意思:“我把控制限范围整个往上提高一个小时,再放宽一点。不过,等工程结束了,我们就恢复原先的控制限。”

“好的,这让我重新领教了职业质量控制专家的风采”我看出,我的赞誉使她稍稍有点脸红:“一直以来,质量管理界的经验被给哲学思想的贡献,以我个人的眼光看,是被忽略了,也许没有人看到它们之间的联系。记得金观涛和华国凡合著的《控制论与科学方法论》吗?”

“最近刚刚再版了,”他俩一起点头。我的朋友们都有一个共同点:热爱读书。

“这书首版于1983年,曾经风靡一时——其实在文革临近尾声的时候,它已经以手抄本的形式在地下广为流传。”

“你的意思是说,你认为统计过程控制的思想,是系统论、控制论的源头之一?”

“至少有一定的关联。从具体的、单一的某道生产过程,我们将控制图获取的信息予以分析,以此来调整输入,这就是一个系统反馈的过程。后来,过程的概念被放大了,比如我们可以把公司的采购作为一个过程来分析,对这一过程的衡量指标予以分析,根据分析的结果决定相应的措施。再后来,整个公司的运营被视做一个过程,各项指标被用来进行分析,并支持决策,过程模型就这样被再度放大了。”

“其实仅就微观的过程而言,如果管理者头脑里有过程的清楚概念,就可以避免很多错误,”她插话,“记得你曾经取笑说,如果在汽车业的生产现场干1到2个月的操作工,或者一线主管,The Second Century的作者会为自己对BTO概念的诠释感到脸红,我拍手称快。”

“是的,尤其像汽车这样复杂的产品,制造过程需要经过充分的调试才可以达到稳定,继而具备过程能力—世界上最难以控制的,就是单件产品的生产过程了,因为过程调试的成本太高了。所以每天回家的时间可以控制,选择结婚对象这一过程就只能赌一把了。” 收起阅读 »

外审老师审核时给出的三个不符合项目,我该如何做,求解答。谢谢

1:2015年1-8月公司统计的5次客户反馈的质量问题有混料和外观不良,公司的过程指标售后PPM≤600,统计结果每月均为0

2;2015年6月进行的顾客满意评价中,没有基于公司的实际表现结果进行评价,如交付表现,PPM, 客户规定的报废率,内部不良率,顾客投诉等

3;审核中发现,EC5挺柱产品的PFMEA中,涂层过程的失效模式识别为压力不够,温度过高,时间不当,气流量不当等,不是针对产品特性的失效分析

2;2015年6月进行的顾客满意评价中,没有基于公司的实际表现结果进行评价,如交付表现,PPM, 客户规定的报废率,内部不良率,顾客投诉等

3;审核中发现,EC5挺柱产品的PFMEA中,涂层过程的失效模式识别为压力不够,温度过高,时间不当,气流量不当等,不是针对产品特性的失效分析

- containment actions 遏制措施 / correction纠正:

- Root Cause analyses根本原因分析 (e.g.如 5Why, Ishikawa, 5W2H, …)

- systemic corrective actions 系统的纠正措施:

- verification of effectiveness of implemented corrective actions验证纠正措施实施的有效性:

做体系——新进入汽车零配件行业

适逢9000标准升版2015版+跨行进入汽车行业,公司主做汽车零配件的服务平台,职位是:供应商质量主管。

以此地,记录我的工作日程,希望各位同仁能给予指正。

刚到公司,了解如下:

公司没有独立的质量部,从属于采购部。公司没有QMS,公司内部管理相对散乱。

能上网的第一件事:

3.2监督供应商提供零部件的质量状况并及时与供货商沟通解决供应商的质量问题;

3.3评估和了解供应商开发生产零部件时的质量状况,审核供应商的PPAP;

3.4定期对供应商进行审核,对供应商的质量控制体系进行评估,包括产品和流程的质量,质量管理体系等;

3.5参与供应商或新产品的开发;

3.6分析零部件质量问题并协调解决问题;

3.7BOM分析;

3.8建立产品可追溯体系。

收起阅读 »

以此地,记录我的工作日程,希望各位同仁能给予指正。

刚到公司,了解如下:

公司没有独立的质量部,从属于采购部。公司没有QMS,公司内部管理相对散乱。

能上网的第一件事:

- 下载iso 9000的2015版、2008版,比较异同点,下载QS9000和TS16949的最新版本;

- 查询汽车行业对应的可选认证机构、认证费用;

- 查招聘时公司对此职位的工作内容和自己的工作职责,如下:

3.2监督供应商提供零部件的质量状况并及时与供货商沟通解决供应商的质量问题;

3.3评估和了解供应商开发生产零部件时的质量状况,审核供应商的PPAP;

3.4定期对供应商进行审核,对供应商的质量控制体系进行评估,包括产品和流程的质量,质量管理体系等;

3.5参与供应商或新产品的开发;

3.6分析零部件质量问题并协调解决问题;

3.7BOM分析;

3.8建立产品可追溯体系。

收起阅读 »

谈谈精细化工的SPC运用

公司有一些来自电子机械行业的黑带,要推行SPC几大工具,但是只能讲讲统计理论,多半不能符合实际。为给广大精细化工同仁提供SPC运用的参考,特共享一些个人看法以供大家参考。

要实施化工SPC,我们很多通常有以下会问SPC能满足化工控制的需要吗?

1、 我们的产品是间歇式生产,实际上批与批之间,存在较大的差异,这些差异来源于不同规格的生产反应容器,不同的操作人及操作习惯及参数,导致化工生产本身重复性及再现性比较差。控制限过严可能很多异常,过松可能异常没有识别,实际上很容易失去监控的目标与方向。举例:我们某材料的标准是22-28,但波动只是22-23左右,这样几乎所有波动都被掩盖了。

2、 化工的生产过程是集成化的,它是复数过程累计的复杂过程并非单一过程,而且很多没有参数和指标,导致即使后续产品指标有变化,也不知过程做如何调整来精确对应,可能只是一些模糊的操作。举例:生产一釜产品我们有五六个组分,每组组分有不同波段的操作。

3、 化工的产品性能实际上由研发的初始配方决定,QC的多数检验指标,并不能准确评估正在生产产品的性能,这些指标多是理化指标,主要是监控并确保产品的量产与研发的设计没有较大的偏移。举例:产品的固含、酸值实际上并不确认产品最终的应用性能。

4、 化工产品的检测指标非常多,要想把每一个指标都监控起来比较困难,一是工作量大,而是图表过多,不直观难以准确搜索过程波动。举例:我们GXX成品已经监控5个指标,每个材料3-4个指标,加起来指标有20-30种指标,数据统计分析的工作量很大且很难监控其中某一波动。

5、 目前很多原材料是混批到一个容器存储使用的,造成后续生产难以追溯,即使生产有异常,我们也无法知道究竟是原材料波动还是过程波动导致的异常。举例:我们生产Y几次异常,都没有直接证据确认是某个特定的原因。

6、 化工的检测过程多是多段操作,并非单一检测,检测方法的标准化对测量数据影响很大,进而影响SPC数据的准确性。举例:目前对比率MSA无法通过,实际SPC数据不准。

7、 即使所有指标都监控正常,是否说明我们的产品就没有问题呢?实际上我们的回答是否定的,因为各个维度指标波动都正常,指标之间的关联性在变化,单一的SPC监控识别不了,需要借助MSPC、SPD等理论。举例:客户投诉产品有很大差异,我们内部检测确是正常的。

8、 化工数据很多不服从正态分布,而I-MR图没有中心极限定理多组数据的支持,实际上对于化工数据存在较大的误判几率,本身就不是很严谨。举例:我们的PH值就就不是正态分布的。

考虑以上因素,传统的SPC在化工应用本身的数理严谨性都不能严格满足,化工的SPC注定无法按照一般的方法去操作。

如果要实施化工SPC,我们就要回答实施SPC的本质是什么?也许这一点每个人各有见解,但个人认为其实生活中每个人都在使用SPC,SPC的核心只是数据分层进而来实现对特殊原因的识别,我们可以借鉴生活中的做法。

1、针对如何定义监控的限度:

假设一个孩子脸上长了一个青春痘,突破了皮肤的控制限,他的父母一定会让他去医院治疗纠正吗?我们依据经验就知道,通常是不会的。我们会去医院治疗通常是这个痘痘是很大的一个包,或者脸上长了很多痘痘才会去找医生,当然一个痘痘我们也可以大呼小叫,那除非我们的皮肤非常好,也就是过程能力达到很到的一个程度才会这样要求。

以上是我对化工SPC判异准则的理解,单值偏离异常大、出现重复多发的异常,过程几乎无异常的情况出现某一异常,这是才进行控制,而并非是每一个SPC异常我们都去做监控,这是化工过程遵循管理抓大放小,持续改善的原则,而不是SPC本身描述的任何异常点都要及时控制和纠正。

2、针对过程集成化:

我们要让一架纸飞机飞往指定地点,有三种办法,要么训练这个扔纸飞机的人来实现输入的稳定,要么实现过程所有数据能够及时监控生产遥控纸飞机,再有的办法是把目标距离分阶段,看阶段的可控性来达成。

要实现过程所有参数可控,目前来讲成本过高无法实现,我们实现输入可控更具有操作性意义,尽量要求供方对指标做SPC控制,减少输入波动是比较可行的措施。

3、针对指标不够反应产品性能本质,及指标过多:

我们知道乳液的粒径可能对乳胶漆成膜各种性能分布均有影响,如果我们去监控后续的指标就难免造成指标过多,而且不易监控到真正的关键因子。关于这个问题我与我的武汉大学生物医药的校友,也有很多交流,他们建议在仅能监控多个指标时做多元控制图或者主成分分析,删减多因素的重复效应来缩小波动范围;二实际上生产医药等精细化工的CTQ还有一项是变更和偏差,因配方的初始新能已设定,后续的重大变更和偏差均会造成性能发生较大改变,这时在SPC上就会表现出数据分层的现象,这在GMP的标准中也有明确的描述。

4、针对原材料混批,原材料与过程波动的分层:

考虑生产的重复性验证比较差,过程又缺乏数据进行追溯的特点,工艺目前的做法是针对问题批,对后续的生产批做简单预控制,但目前还没有使用预控图,针对材料波动的区分验证更多的是依赖研发的解读来完成,在这一点,建议研发使用谢宁DOE种的小样本极差控制SPC图,来重复测试区分好坏出现的效应原因。

如果原材料混批,供方做SPC的意义就远大于我们,我们混批本身就消灭了一些组间的差异,统计是不够显著的。针对问题批次的原材料还是建议要完善留样或其他追溯机制。

5、针对测量数据不够精准:

MSA的评价基于两种,一种是过程的变差,一种是产品的公差,因化工过程普遍存在较大的偏移性,通常产品规格限比较宽保证产品符合标准,导致过程样品实际上很难覆盖所有的公差带,造成MSA评价不伦不类的情况。如果要针对过程做SPC,测量精度无法达到而短期无法改进时,这时候SPC的单点判异已经基本没有意义,但是数据发生群体性分层和变更还是有显著性意义的。

6、针对数据不服从正态分布

以统计学讲,数据如果严重不服从正态分布,传统的IMR-SPC是无法使用的,一些常见的数据变换也无法使用,而且传统的CPK、PPK均是不正确的,严格是需要使用百分位数来计算的,所以不建议去过多描述与化工很多实际不符的统计原理。

针对化工的特点,个人认为我们更应该强调SPC的运用,保持一些简单的统计特性就好,即使是生活中的应用也可以,大家更普遍的也是在使用一些经验SPC,等过程能力足够了,再谈更深的原理及应用。建议研发重点推广谢宁DOE小样本极差控制图、MSPC图的意义;生产工艺学习预控图;管理人员学习识别数据分层背后的原材料或过程重大变化与变更等,与供方探讨SPC控制与推广、减少供方与我司的测量差异等。 收起阅读 »

要实施化工SPC,我们很多通常有以下会问SPC能满足化工控制的需要吗?

1、 我们的产品是间歇式生产,实际上批与批之间,存在较大的差异,这些差异来源于不同规格的生产反应容器,不同的操作人及操作习惯及参数,导致化工生产本身重复性及再现性比较差。控制限过严可能很多异常,过松可能异常没有识别,实际上很容易失去监控的目标与方向。举例:我们某材料的标准是22-28,但波动只是22-23左右,这样几乎所有波动都被掩盖了。

2、 化工的生产过程是集成化的,它是复数过程累计的复杂过程并非单一过程,而且很多没有参数和指标,导致即使后续产品指标有变化,也不知过程做如何调整来精确对应,可能只是一些模糊的操作。举例:生产一釜产品我们有五六个组分,每组组分有不同波段的操作。

3、 化工的产品性能实际上由研发的初始配方决定,QC的多数检验指标,并不能准确评估正在生产产品的性能,这些指标多是理化指标,主要是监控并确保产品的量产与研发的设计没有较大的偏移。举例:产品的固含、酸值实际上并不确认产品最终的应用性能。

4、 化工产品的检测指标非常多,要想把每一个指标都监控起来比较困难,一是工作量大,而是图表过多,不直观难以准确搜索过程波动。举例:我们GXX成品已经监控5个指标,每个材料3-4个指标,加起来指标有20-30种指标,数据统计分析的工作量很大且很难监控其中某一波动。

5、 目前很多原材料是混批到一个容器存储使用的,造成后续生产难以追溯,即使生产有异常,我们也无法知道究竟是原材料波动还是过程波动导致的异常。举例:我们生产Y几次异常,都没有直接证据确认是某个特定的原因。

6、 化工的检测过程多是多段操作,并非单一检测,检测方法的标准化对测量数据影响很大,进而影响SPC数据的准确性。举例:目前对比率MSA无法通过,实际SPC数据不准。

7、 即使所有指标都监控正常,是否说明我们的产品就没有问题呢?实际上我们的回答是否定的,因为各个维度指标波动都正常,指标之间的关联性在变化,单一的SPC监控识别不了,需要借助MSPC、SPD等理论。举例:客户投诉产品有很大差异,我们内部检测确是正常的。

8、 化工数据很多不服从正态分布,而I-MR图没有中心极限定理多组数据的支持,实际上对于化工数据存在较大的误判几率,本身就不是很严谨。举例:我们的PH值就就不是正态分布的。

考虑以上因素,传统的SPC在化工应用本身的数理严谨性都不能严格满足,化工的SPC注定无法按照一般的方法去操作。

如果要实施化工SPC,我们就要回答实施SPC的本质是什么?也许这一点每个人各有见解,但个人认为其实生活中每个人都在使用SPC,SPC的核心只是数据分层进而来实现对特殊原因的识别,我们可以借鉴生活中的做法。

1、针对如何定义监控的限度:

假设一个孩子脸上长了一个青春痘,突破了皮肤的控制限,他的父母一定会让他去医院治疗纠正吗?我们依据经验就知道,通常是不会的。我们会去医院治疗通常是这个痘痘是很大的一个包,或者脸上长了很多痘痘才会去找医生,当然一个痘痘我们也可以大呼小叫,那除非我们的皮肤非常好,也就是过程能力达到很到的一个程度才会这样要求。

以上是我对化工SPC判异准则的理解,单值偏离异常大、出现重复多发的异常,过程几乎无异常的情况出现某一异常,这是才进行控制,而并非是每一个SPC异常我们都去做监控,这是化工过程遵循管理抓大放小,持续改善的原则,而不是SPC本身描述的任何异常点都要及时控制和纠正。

2、针对过程集成化:

我们要让一架纸飞机飞往指定地点,有三种办法,要么训练这个扔纸飞机的人来实现输入的稳定,要么实现过程所有数据能够及时监控生产遥控纸飞机,再有的办法是把目标距离分阶段,看阶段的可控性来达成。

要实现过程所有参数可控,目前来讲成本过高无法实现,我们实现输入可控更具有操作性意义,尽量要求供方对指标做SPC控制,减少输入波动是比较可行的措施。

3、针对指标不够反应产品性能本质,及指标过多:

我们知道乳液的粒径可能对乳胶漆成膜各种性能分布均有影响,如果我们去监控后续的指标就难免造成指标过多,而且不易监控到真正的关键因子。关于这个问题我与我的武汉大学生物医药的校友,也有很多交流,他们建议在仅能监控多个指标时做多元控制图或者主成分分析,删减多因素的重复效应来缩小波动范围;二实际上生产医药等精细化工的CTQ还有一项是变更和偏差,因配方的初始新能已设定,后续的重大变更和偏差均会造成性能发生较大改变,这时在SPC上就会表现出数据分层的现象,这在GMP的标准中也有明确的描述。

4、针对原材料混批,原材料与过程波动的分层:

考虑生产的重复性验证比较差,过程又缺乏数据进行追溯的特点,工艺目前的做法是针对问题批,对后续的生产批做简单预控制,但目前还没有使用预控图,针对材料波动的区分验证更多的是依赖研发的解读来完成,在这一点,建议研发使用谢宁DOE种的小样本极差控制SPC图,来重复测试区分好坏出现的效应原因。

如果原材料混批,供方做SPC的意义就远大于我们,我们混批本身就消灭了一些组间的差异,统计是不够显著的。针对问题批次的原材料还是建议要完善留样或其他追溯机制。

5、针对测量数据不够精准:

MSA的评价基于两种,一种是过程的变差,一种是产品的公差,因化工过程普遍存在较大的偏移性,通常产品规格限比较宽保证产品符合标准,导致过程样品实际上很难覆盖所有的公差带,造成MSA评价不伦不类的情况。如果要针对过程做SPC,测量精度无法达到而短期无法改进时,这时候SPC的单点判异已经基本没有意义,但是数据发生群体性分层和变更还是有显著性意义的。

6、针对数据不服从正态分布

以统计学讲,数据如果严重不服从正态分布,传统的IMR-SPC是无法使用的,一些常见的数据变换也无法使用,而且传统的CPK、PPK均是不正确的,严格是需要使用百分位数来计算的,所以不建议去过多描述与化工很多实际不符的统计原理。

针对化工的特点,个人认为我们更应该强调SPC的运用,保持一些简单的统计特性就好,即使是生活中的应用也可以,大家更普遍的也是在使用一些经验SPC,等过程能力足够了,再谈更深的原理及应用。建议研发重点推广谢宁DOE小样本极差控制图、MSPC图的意义;生产工艺学习预控图;管理人员学习识别数据分层背后的原材料或过程重大变化与变更等,与供方探讨SPC控制与推广、减少供方与我司的测量差异等。 收起阅读 »

关注并控制制造过程变差:SPC中的P

提示:――――SPC中的P是制造过程,SPC要求将统计的技术应用于过程,关注并控制制造过程的变差。但很多公司并没有理解此要求。

笔者曾去过一家工厂,工厂的客户要求工厂做控制图监控产品尺寸,且尺寸较多。

客户要求每天提交控制图给客户查看。但现在的控制限与产品公差比已很小了,所以常有超出控制限的情况存在。客户要求对超出控制限的点都进行分析、对策改善。

工厂认为,生产产品全部是合格的(有的产品项是经过全检的),控制限已比公差小了很多,这样对超出控制限的点进行分析,有点烦。

其实,这是工厂没有理解顾客的要求,或者说是没有理解SPC有关“变差”控制的理论或观点。也是国内许多应用SPC控制图公司对SPC理解的误区所致。

SPC中的P是制造过程(process),要求将统计技术应用于生产过程,关注并控制制造过程的变差。也就是说不仅要关注输出结果的变差,更应该关注的是输入的变差。输入的变差就是过程的变差。

顾客要求工厂关注制造过程的“变差”或说是质量特性的“波动”,而不是(或者说不一定是)关注制造过程的输出――产品。这是SPC中P的含义。

如果我们监测、控制了过程的“变差”,通过对“变差”的控制、减少进而改善过程的性能(注意是“过程性能”,不是产品性能),这是SPC的目的。

基于此,我认为,在SPC控制图应用中,产品的特性如尺寸只是我们“观测”过程变差的“媒介”而已。

好比,我们想要观测大海中波浪的起伏,可以通过“漂浮”在大海上的大木头来了解波浪的变化。――――控制图中的产品性能,就似这种大木头。我们是要通过大木头来观察大海,而不是将关注的重点放在大木头上。

然,国内SPC控制图的应用,不明此理者众矣。谬种流传亦久矣。

收起阅读 »

PP、PPK、CP、CPK、CM、CMK

1. Ca、Cp、Cpk的计算

1) 过程准确度指数(Ca值):表示过程特性中心位置的偏移程度,越小越好

Ca=(样本平均值-规格中心值)/(规格公差/2)

a) 等级A:|Ca|≦12.5% 表示作业员遵守作业规范,并达规格要求

b) 等级B : 12.5%< |Ca|≦25% 表示必要时尽可能提升至A级

c) 等级C: 25%< |Ca|≦50% 表示作业员可能看错或未按标准作业,或须修改规格及作业标准。

d) 等级D: 50%< |Ca| 表示应采取紧急措施,全面整改可能影响之因素,应停止生产。

2) 过程精密度能力系数(Cp值):表示过程特性分散的程度,值越大越集中。

Cp=(规格上限-规格下限)/(6×标准差)

a) 合格:1.33≦Cp表示能力足够

b) 警告:1.00 ≦ Cp< 1.33表示能力无足够宽度,平均值稍有偏差时,不良率既会增加。

c) 不合格: Cp< 1.00表示能力不足,有不合格品,须全数筛选,并设法缩小变异或整改规格公差。

3) 过程综合能力系数(Cpk值):同时考虑“偏移”程度及“分散程度

Cpk=(1-Ca) ×Cp

a) 此系数为过程评价用系数,用于过程改善

b) 客户指定Cpk值时,欲达到此Cpk值,可先探讨Ca及Cp值:“准确度”“精密度”是否有适当能力

c) 一般客户是指定值多数为≧1.33;Cpk值≧3.00时,表示过程能力已经足够了,继续维持即可;若想进一步改善,应考虑成本效益。

Cp=(Usl-Lsl)/6δ

Cpku=(Ucl-Xbar)/3δ Cpkl=(Xbar-Lsl)/3δ

Cpk=min(Cpku : Cpkl)

2、首先我们先说明Pp、Cp两者的定义及公式

Cp(Capability Indies of Process):稳定过程的能力指数,定义为容差宽度除以过程能力,不考虑过程有无偏移,一般表达式为: Cpk, Ca, Cp三者的关系: Cpk = Cp×( 1-┃Ca┃),Cpk是Ca及Cp两者的中和反应,Ca反应的是位置关系(集中趋势),Cp反应的是散布关系(离散趋势)

Pp(Performance Indies of Process):过程性能指数,定义为不考虑过程有无偏移时,容差范围除以过程性能,一般表达式为:

(该指数仅用来与Cp及Cpk对比,或/和Cp、Cpk一起去度量和确认一段时间内改进的优先次序)

CPU:稳定过程的上限能力指数,定义为容差范围上限除以实际过程分布宽度上限,一般表达式为:

CPL:稳定过程的下限能力指数,定义为容差范围下限除以实际过程分布宽度下限,一般表达式为:

3、现在我们来阐述Cpk、Ppk的含义

Cpk:这是考虑到过程中心的能力(修正)指数,定义为CPU与CPL的最小值。它等于过程均值与最近的规范界限之间的差除以过程总分布宽度的一半。即:

Ppk:这是考虑到过程中心的性能(修正)指数,定义为: 或 的最小值。即:

其实,公式中的K是定义分布中心μ与公差中心M的偏离度,μ与M的偏离为ε=| M-μ|

4、公式中标准差的不同含义

①在Cp、Cpk中,计算的是稳定过程的能力,稳定过程中过程变差仅由普通原因引起,公式中的标准差可以通过控制图中的样本平均极差估计得出。

因此,Cp、Cpk一般与控制图一起使用,首先利用控制图判断过程是否受控,如果过程不受控,要采取措施改善过程,使过程处于受控状态。确保过程受控后,再计算Cp、Cpk。

②由于普通和特殊两种原因所造成的变差,可以用样本标准差S来估计,过程性能指数的计算使用该标准差。

5、几个指数的比较与说明

① 无偏离的Cp表示过程加工的均匀性(稳定性),即“质量能力”,Cp越大,这质量特性的分布越“苗条”,质量能力越强;而有偏离的Cpk表示过程中心μ与公差中心M的偏离情况,Cpk越大,二者的偏离越小,也即过程中心对公差中心越“瞄准”。使过程的“质量能力”与“管理能力”二者综合的结果。Cp与Cpk的着重点不同,需要同时加以考虑。

② Pp和Ppk的关系参照上面。

③ 关于Cpk与Ppk的关系,这里引用QS9000中PPAP手册中的一句话:“当可能得到历史的数据或有足够的初始数据来绘制控制图时(至少100个个体样本),可以在过程稳定时计算Cpk。对于输出满足规格要求且呈可预测图形的长期不稳定过程,应该使用Ppk。”

④ “所谓PPK,是进入大批量生产前,对小批生产的能力评价,一般要求≥1.67;而CPK,是进入大批量生产后,为保证批量生产下的产品的品质状况不至于下降,且为保证与小批生产具有同样的控制能力,所进行的生产能力的评价,一般要求≥1.33;一般来说,CPK需要借助PPK的控制界限来作控制。

Ppk:Overall performance capability of a process, see Cpk. 过程的整体表现能力。

Cp:A widely used capability index for process capability studies. It may range in value from zero to infinity with a larger value indicating a more capable process. Six Sigma represents Cp of 2.0. 在流程能力分析方面被广泛应用的能力指数,在数值方面它可能是从零到显示更强有力流程的无穷大之间的某个点。六个西格玛代表的是Cp=2.0。

Cpk:A process capability index combining Cp and k (difference between the process mean and the specification mean) to determine whether the process will produce units within tolerance. Cpk is always less than or equal to Cp.一个将Cp和k(表示流程平均值与上下限区间平均值之间的差异)结合起来的流程能力指数,它用来确定流程是否将在容忍度范围内生产产品,Cpk通常要么比Cp值小,要么与Cp值相同。”

在一般的TS16949推行过程中,Ppk用来表示短期能力指数,Cpk用来表示长期能力指数。从Ppk的计算公式中使用的分析,Ppk表达的应该是一个包含引起变差的普通原因和特殊原因的过程。这样的过程其实就是一个非受控过程,而一个非受控过程在理论上应该是在过程初期和长期过程中都会遇到的。

6.Cm、Cmk与pp.ppk计算的公式一致,采用连续抽样。

CPK=Min(CPU,CPL) 收起阅读 »

1) 过程准确度指数(Ca值):表示过程特性中心位置的偏移程度,越小越好

Ca=(样本平均值-规格中心值)/(规格公差/2)

a) 等级A:|Ca|≦12.5% 表示作业员遵守作业规范,并达规格要求

b) 等级B : 12.5%< |Ca|≦25% 表示必要时尽可能提升至A级

c) 等级C: 25%< |Ca|≦50% 表示作业员可能看错或未按标准作业,或须修改规格及作业标准。

d) 等级D: 50%< |Ca| 表示应采取紧急措施,全面整改可能影响之因素,应停止生产。

2) 过程精密度能力系数(Cp值):表示过程特性分散的程度,值越大越集中。

Cp=(规格上限-规格下限)/(6×标准差)

a) 合格:1.33≦Cp表示能力足够

b) 警告:1.00 ≦ Cp< 1.33表示能力无足够宽度,平均值稍有偏差时,不良率既会增加。

c) 不合格: Cp< 1.00表示能力不足,有不合格品,须全数筛选,并设法缩小变异或整改规格公差。

3) 过程综合能力系数(Cpk值):同时考虑“偏移”程度及“分散程度

Cpk=(1-Ca) ×Cp

a) 此系数为过程评价用系数,用于过程改善

b) 客户指定Cpk值时,欲达到此Cpk值,可先探讨Ca及Cp值:“准确度”“精密度”是否有适当能力

c) 一般客户是指定值多数为≧1.33;Cpk值≧3.00时,表示过程能力已经足够了,继续维持即可;若想进一步改善,应考虑成本效益。

Cp=(Usl-Lsl)/6δ

Cpku=(Ucl-Xbar)/3δ Cpkl=(Xbar-Lsl)/3δ

Cpk=min(Cpku : Cpkl)

2、首先我们先说明Pp、Cp两者的定义及公式

Cp(Capability Indies of Process):稳定过程的能力指数,定义为容差宽度除以过程能力,不考虑过程有无偏移,一般表达式为: Cpk, Ca, Cp三者的关系: Cpk = Cp×( 1-┃Ca┃),Cpk是Ca及Cp两者的中和反应,Ca反应的是位置关系(集中趋势),Cp反应的是散布关系(离散趋势)

Pp(Performance Indies of Process):过程性能指数,定义为不考虑过程有无偏移时,容差范围除以过程性能,一般表达式为:

(该指数仅用来与Cp及Cpk对比,或/和Cp、Cpk一起去度量和确认一段时间内改进的优先次序)

CPU:稳定过程的上限能力指数,定义为容差范围上限除以实际过程分布宽度上限,一般表达式为:

CPL:稳定过程的下限能力指数,定义为容差范围下限除以实际过程分布宽度下限,一般表达式为:

3、现在我们来阐述Cpk、Ppk的含义

Cpk:这是考虑到过程中心的能力(修正)指数,定义为CPU与CPL的最小值。它等于过程均值与最近的规范界限之间的差除以过程总分布宽度的一半。即:

Ppk:这是考虑到过程中心的性能(修正)指数,定义为: 或 的最小值。即:

其实,公式中的K是定义分布中心μ与公差中心M的偏离度,μ与M的偏离为ε=| M-μ|

4、公式中标准差的不同含义

①在Cp、Cpk中,计算的是稳定过程的能力,稳定过程中过程变差仅由普通原因引起,公式中的标准差可以通过控制图中的样本平均极差估计得出。

因此,Cp、Cpk一般与控制图一起使用,首先利用控制图判断过程是否受控,如果过程不受控,要采取措施改善过程,使过程处于受控状态。确保过程受控后,再计算Cp、Cpk。

②由于普通和特殊两种原因所造成的变差,可以用样本标准差S来估计,过程性能指数的计算使用该标准差。

5、几个指数的比较与说明

① 无偏离的Cp表示过程加工的均匀性(稳定性),即“质量能力”,Cp越大,这质量特性的分布越“苗条”,质量能力越强;而有偏离的Cpk表示过程中心μ与公差中心M的偏离情况,Cpk越大,二者的偏离越小,也即过程中心对公差中心越“瞄准”。使过程的“质量能力”与“管理能力”二者综合的结果。Cp与Cpk的着重点不同,需要同时加以考虑。

② Pp和Ppk的关系参照上面。

③ 关于Cpk与Ppk的关系,这里引用QS9000中PPAP手册中的一句话:“当可能得到历史的数据或有足够的初始数据来绘制控制图时(至少100个个体样本),可以在过程稳定时计算Cpk。对于输出满足规格要求且呈可预测图形的长期不稳定过程,应该使用Ppk。”

④ “所谓PPK,是进入大批量生产前,对小批生产的能力评价,一般要求≥1.67;而CPK,是进入大批量生产后,为保证批量生产下的产品的品质状况不至于下降,且为保证与小批生产具有同样的控制能力,所进行的生产能力的评价,一般要求≥1.33;一般来说,CPK需要借助PPK的控制界限来作控制。

Ppk:Overall performance capability of a process, see Cpk. 过程的整体表现能力。

Cp:A widely used capability index for process capability studies. It may range in value from zero to infinity with a larger value indicating a more capable process. Six Sigma represents Cp of 2.0. 在流程能力分析方面被广泛应用的能力指数,在数值方面它可能是从零到显示更强有力流程的无穷大之间的某个点。六个西格玛代表的是Cp=2.0。

Cpk:A process capability index combining Cp and k (difference between the process mean and the specification mean) to determine whether the process will produce units within tolerance. Cpk is always less than or equal to Cp.一个将Cp和k(表示流程平均值与上下限区间平均值之间的差异)结合起来的流程能力指数,它用来确定流程是否将在容忍度范围内生产产品,Cpk通常要么比Cp值小,要么与Cp值相同。”

在一般的TS16949推行过程中,Ppk用来表示短期能力指数,Cpk用来表示长期能力指数。从Ppk的计算公式中使用的分析,Ppk表达的应该是一个包含引起变差的普通原因和特殊原因的过程。这样的过程其实就是一个非受控过程,而一个非受控过程在理论上应该是在过程初期和长期过程中都会遇到的。

6.Cm、Cmk与pp.ppk计算的公式一致,采用连续抽样。

CPK=Min(CPU,CPL) 收起阅读 »

就这样浅显地理解了FMEA、SPC和PPAP

小龙是一位汽车工程师,一个上小学二年级8岁男孩的父亲他们的家庭生活会有什么不同吗?

其实小龙和其他父亲也没什么区别,当然每个父亲都关心自己的孩子,尤其关心孩子的身体健康和安全,这不,父亲正为孩子上学路上可能发生的情况苦思苦想呢。小龙想到了孩子上学路上可能会贪玩,因而上学迟到,被老师处罚,因而耽误学习(小龙认为发生的可能性较大,他选择发生度O=5或6);也想到了路上有一个马路需要孩子横穿过去,发生交通事故的可能性也有,当然不是很大(小龙认为发生度O=3或4)。当然还有其他可能发生的事情,但发生的可能性都非常小(小龙认为发生度O=1或2),所以不再考虑。接着小龙分析,上学迟到是一件风险不是很大的事情,仅仅影响学习而已,他将风险系数确定为S=4或5,而发生交通事故的确是个大问题,父亲将风险系数确定为S=9或10。接下来小龙开始寻找对策,如何不让上述情况发生或一旦发生后损失最小,当然最好的办法是父亲每天送孩子上学,可是小龙因为工作原因做不到这样,最后小龙想出了办法,他每天写一个纸条让孩子交给老师签字,这样小龙就可以监控孩子每天是否按时到学校(小龙认为探测度非常高,确定D=3或4);小龙为孩子选择了一条可以不横穿马路的上学路径,从而使发生的可能性降的很低(小龙确定新的发生度为O=1)。孩子不解地问父亲为什么这样做?小龙神秘地告诉孩子他的这种方法是汽车行业非常流行的潜在失效模式及后果分析(英文简称FMEA),孩子不以为然,但还是按照父亲的办法执行了。

小龙还关心的是孩子的学习成绩,因为没有时间照顾孩子,便为孩子每次考试成绩做了曲线图(小龙告诉孩子这叫X-R控制图,是统计过程控制SPC的一种),孩子不明白,问父亲这图有什么用,小龙告诉孩子可以用来监控学习成绩的变化,以便及早做出预防,比如:有超出控制限的点或连续几点上升或下降,都需要作出分析,找原因。孩子笑了,问父亲:“如果连着上升不就说明成绩变好了吗,还分析什么”?小龙严肃地告诉孩子,即使连续上升也要分析,分析的目的是找出变好的原因,以便形成标准并加以巩固,孩子似懂非懂地点点头。

孩子的课外活动也是小龙所关心的,有一次学校让每个孩子做5个手工制品参加竞赛,学校给了制作标准,要求周五上交。孩子做好了一个,并要继续做下去,却被小龙制止了,他告诉孩子先别急着继续做,明天先拿这个给老师检查一下,合格后再继续做后面的4个,孩子笑话父亲太小心谨慎了,父亲同样严肃地告诉孩子,这叫做产品和过程批准(英文简称PPAP),小心使得万年船。孩子按父亲的教导去做了,果然孩子的作品获得了成功,而同班的却有几名同学因作品不合格被取消了参赛资格,这次孩子终于开始佩服父亲了。

期末到了,小家伙因为在各方面的出色表现被老师表扬,当老师和同学要求小家伙说一说成功的经验时,小家伙本想把父亲教他的什么FMEA,SPC,PPAP好好宣传一番,可由于兴奋,竟然一点也想不起来,最后只好说:“因为我爸是个汽车工程师。”

注:资料转自网络ylh1118 收起阅读 »

其实小龙和其他父亲也没什么区别,当然每个父亲都关心自己的孩子,尤其关心孩子的身体健康和安全,这不,父亲正为孩子上学路上可能发生的情况苦思苦想呢。小龙想到了孩子上学路上可能会贪玩,因而上学迟到,被老师处罚,因而耽误学习(小龙认为发生的可能性较大,他选择发生度O=5或6);也想到了路上有一个马路需要孩子横穿过去,发生交通事故的可能性也有,当然不是很大(小龙认为发生度O=3或4)。当然还有其他可能发生的事情,但发生的可能性都非常小(小龙认为发生度O=1或2),所以不再考虑。接着小龙分析,上学迟到是一件风险不是很大的事情,仅仅影响学习而已,他将风险系数确定为S=4或5,而发生交通事故的确是个大问题,父亲将风险系数确定为S=9或10。接下来小龙开始寻找对策,如何不让上述情况发生或一旦发生后损失最小,当然最好的办法是父亲每天送孩子上学,可是小龙因为工作原因做不到这样,最后小龙想出了办法,他每天写一个纸条让孩子交给老师签字,这样小龙就可以监控孩子每天是否按时到学校(小龙认为探测度非常高,确定D=3或4);小龙为孩子选择了一条可以不横穿马路的上学路径,从而使发生的可能性降的很低(小龙确定新的发生度为O=1)。孩子不解地问父亲为什么这样做?小龙神秘地告诉孩子他的这种方法是汽车行业非常流行的潜在失效模式及后果分析(英文简称FMEA),孩子不以为然,但还是按照父亲的办法执行了。

小龙还关心的是孩子的学习成绩,因为没有时间照顾孩子,便为孩子每次考试成绩做了曲线图(小龙告诉孩子这叫X-R控制图,是统计过程控制SPC的一种),孩子不明白,问父亲这图有什么用,小龙告诉孩子可以用来监控学习成绩的变化,以便及早做出预防,比如:有超出控制限的点或连续几点上升或下降,都需要作出分析,找原因。孩子笑了,问父亲:“如果连着上升不就说明成绩变好了吗,还分析什么”?小龙严肃地告诉孩子,即使连续上升也要分析,分析的目的是找出变好的原因,以便形成标准并加以巩固,孩子似懂非懂地点点头。

孩子的课外活动也是小龙所关心的,有一次学校让每个孩子做5个手工制品参加竞赛,学校给了制作标准,要求周五上交。孩子做好了一个,并要继续做下去,却被小龙制止了,他告诉孩子先别急着继续做,明天先拿这个给老师检查一下,合格后再继续做后面的4个,孩子笑话父亲太小心谨慎了,父亲同样严肃地告诉孩子,这叫做产品和过程批准(英文简称PPAP),小心使得万年船。孩子按父亲的教导去做了,果然孩子的作品获得了成功,而同班的却有几名同学因作品不合格被取消了参赛资格,这次孩子终于开始佩服父亲了。

期末到了,小家伙因为在各方面的出色表现被老师表扬,当老师和同学要求小家伙说一说成功的经验时,小家伙本想把父亲教他的什么FMEA,SPC,PPAP好好宣传一番,可由于兴奋,竟然一点也想不起来,最后只好说:“因为我爸是个汽车工程师。”

注:资料转自网络ylh1118 收起阅读 »