SPC控制图异常求教

SPC 出现了第2和第7异常,CPK值很小,数据都集中在一个标准差内,求教:

数据很集中都在一个标准差内,为什么CPK值很小,图片请看下附件.

求SPC大侠帮忙,谢谢!

数据很集中都在一个标准差内,为什么CPK值很小,图片请看下附件.

求SPC大侠帮忙,谢谢!

做PFMEA的经验

FMEA又分为DFMEA和PFMEA,分别是针对产品设计、开发时期的分析技术和产品实现过程的分析技术。近日有质量人询问是否有PFMEA的经验介绍,今天给大家推荐的就是质量前辈自己的一点心得。

1、事前准备工作。要加强数据的统计分析。对与该产品相类似的产品的失效数据做一个分析,给这些失效做个排序。这些数据不但做PFMEA用的找,对开发设计人员也很有用,所以把时间花在这上面,绝对物超所值。

2、 关于团队。我们经常讲,做FMEA要讲究CFT的方法,这点固然重要,但如果组建一个不负责任或者说和稀泥的团队,不是没完没了的吵下去就是无休止的耗下去,还不如单兵作战。可以在单兵的基础上做成一个讨论版,大家再拿来讨论,这样可以提升工作效率。

3、 关于打分。发现很多公司(人)在PFMEA的打分上很不严谨。同一个失效,同样的失效影响,前后的打分能相差很多,目视确认打到3或4。要打的严谨很简单,仔细对照下手册就可以了,但是偏偏很少有人愿意时不时的去翻看手册,那么把手册上的打分表简化到你的PFMEA表单中来不失为一个方法。这也体现了poka yoke的思想。可以把每个打分的单元格都设置成下拉选择的类型,可以在选择数字的时候看到对应的文字说明。

4、PFMEA可以以类做区分。不必细分到每个品番上去。前提是同类化的设计。

5、PFMEA是个动态文件。从它身上,我们最能看出持续改善的影子。看过很多PFMEA,要么后面空空如也,要么给我写上“加强员工教育”,坑爹啊,人的因素就不要作为改善点了,人的技能能够满足要求,是我们做任何事情的一个前提。比如说,漏组装这个失效,你可能分析它是因为“员工的疏失”,此时如果你的对策里写“加强员工教育”是不妥当的,如何来防止漏组装、漏组装后如何检出,才是你施策的重点。

6、很多人一直疑惑PFMEA有什么用?制造现场吧,是根据控制计划来作业的,与其做好PFMEA还不如做好控制计划。PFMEA之功用在于:1、警示设计人员,防微杜渐;2、警示过程开发人员,预防第一;3、警示操作者或作业者,安全第一;4、警示作者,动脑第一。

以上就是质量前辈做PFMEA的一些经验,希望可以帮到有需求的同学们。 收起阅读 »

浅谈六西格玛 ARR

浅谈ARR

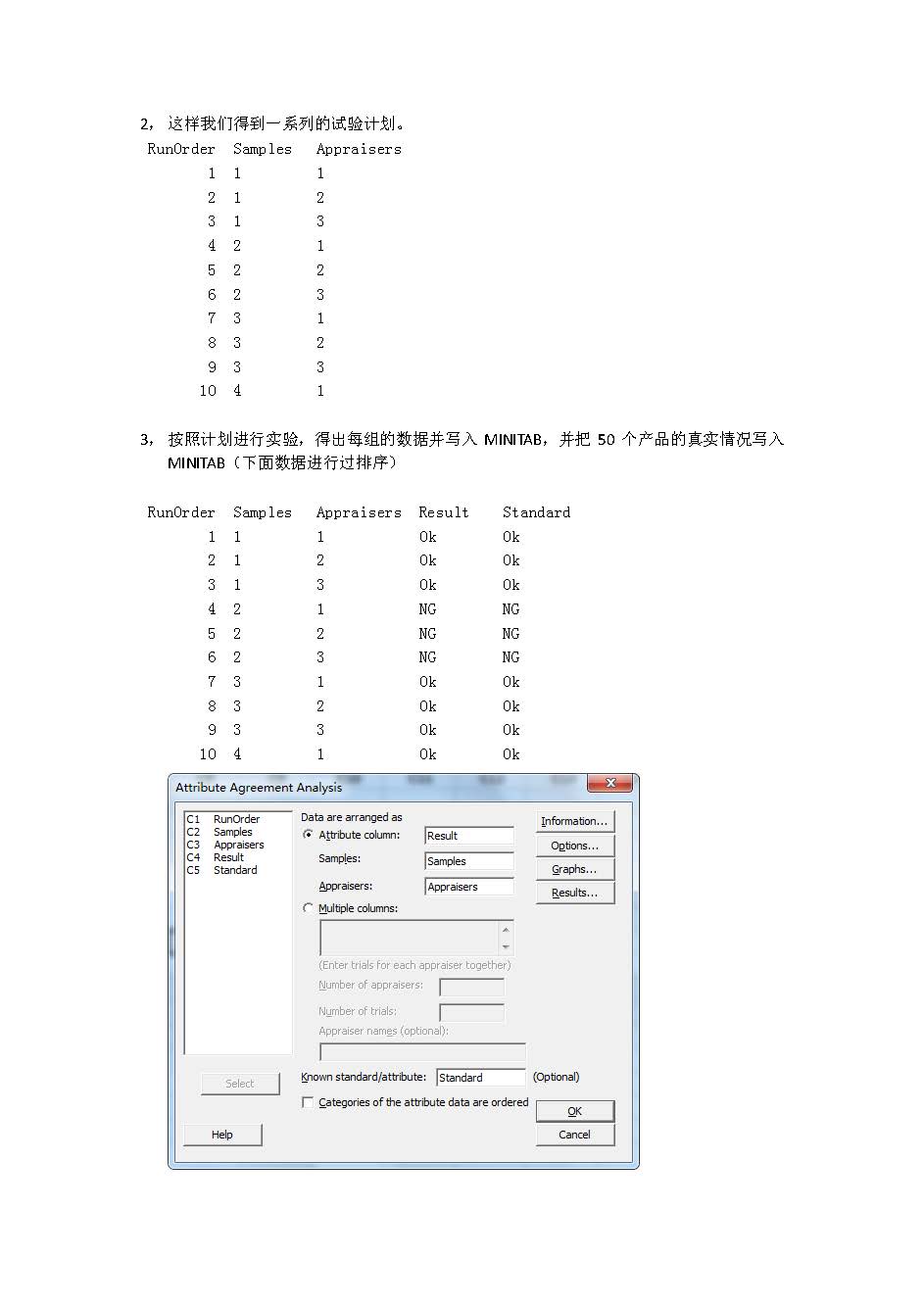

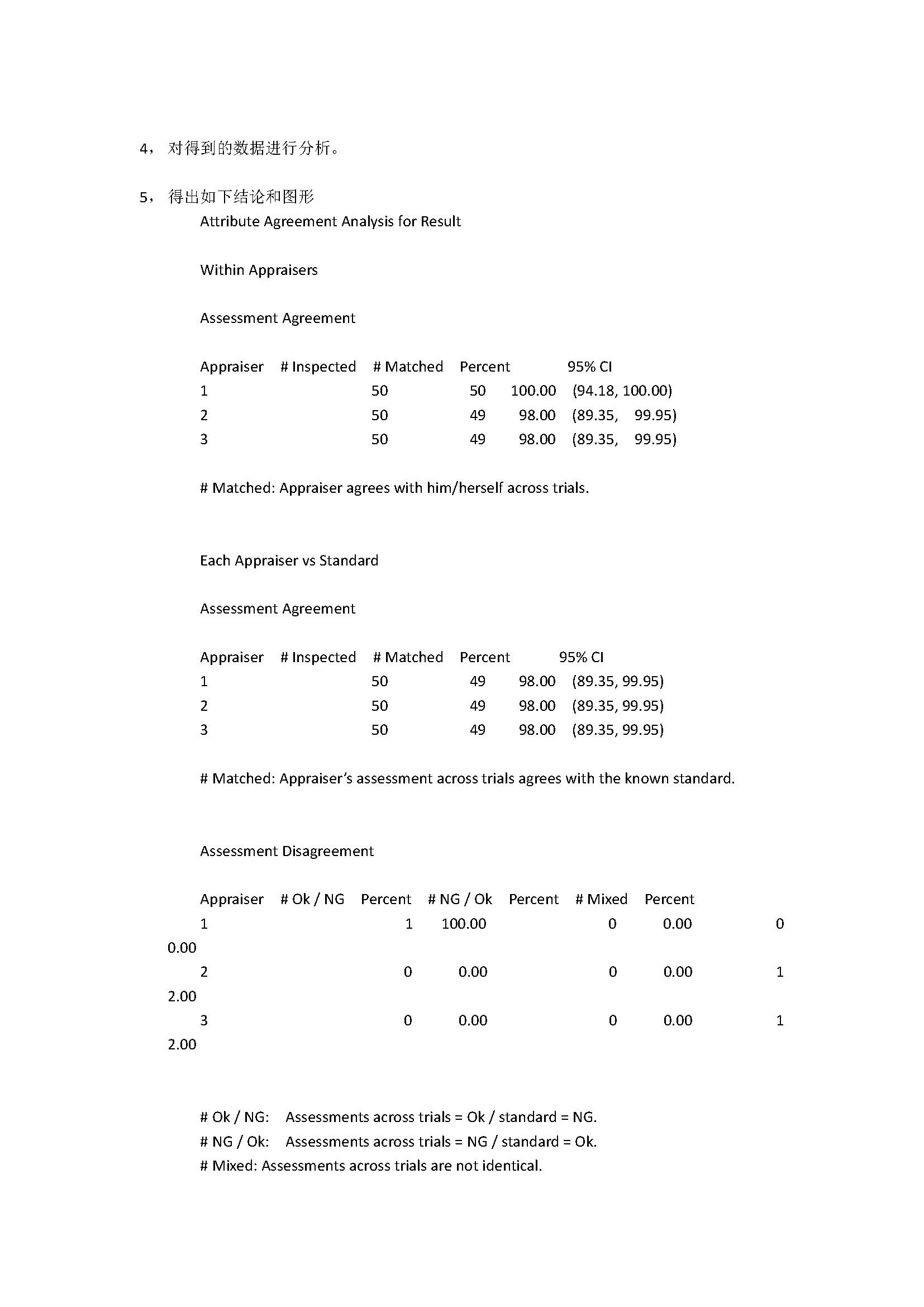

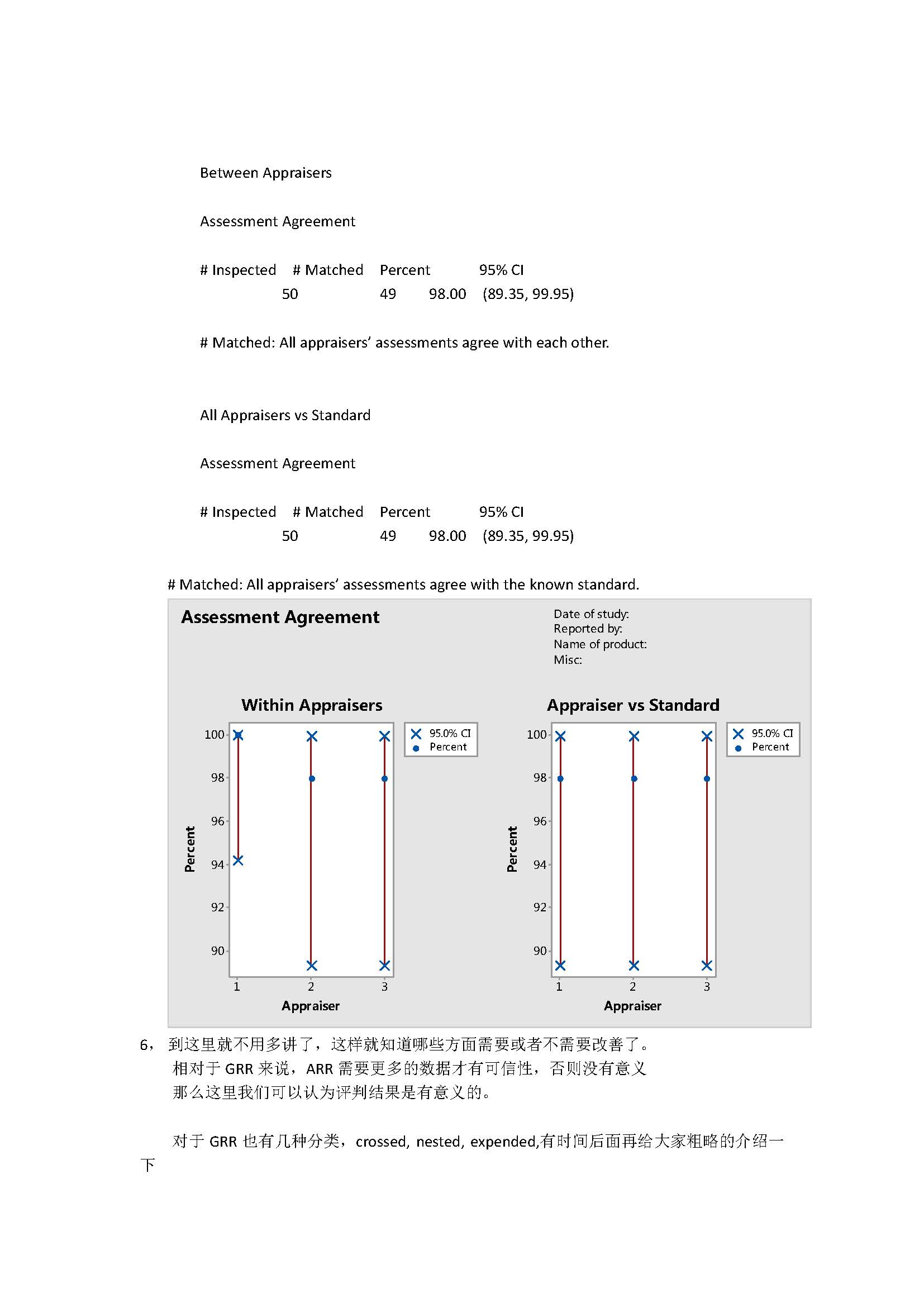

为了便于初学者对测量系统有初步的认识和使用,这里给大家简单介绍一下ARR的MINITAB使用方法,以及在现实中的使用技巧。

首先ARR和GRR在MINITAB中的使用时有一定的区别的,大部分人认识测量系统是从GRR开始,但是对ARR认识不是太深入,那么下面我们简单的介绍一下ARR。

收起阅读 »

Do or Die,看好你的生产过程

2014年9月29日,中国超越美国,成为世界第一大经济体。中国经济举世瞩目,而处于“微笑曲线”底端的中国制造业却仍在艰难前行——严酷的价格竞争倒逼规模宏大、表面风光的中国制造业不断压缩制造成本,换取薄若刀片一般的微薄利润。正如James Champy 在《企业之业务重组》中曾使用的“do or die”,中国制造业正在经历非生即死的环境变化。

在这样的形势下,制造企业寻求新生的路径大抵有四种,一是以技术创新为依托,形成指名销售的议价能力;二是从制造商向服务商转型,提高软件部分的获利能力;三是以信息流创新的方式,缩短乃至重新掌控消费者关系;四是内部管理流程再造,以提高劳动生产率,拓展利润空间。

前三条途径都是以“转变”为核心,而唯有第四条——内部管理流程再造是以“重新利用”为基准。因此,这条途径就意味着企业并不需要付出高昂的成本,就可以实现“do or die”的转变。换句话说,在制造成本方面,企业其实有大量压缩空间,提高产出质量并不需要增加成本,甚至可以科学有效、合理合法地将成本降到更低,这条“捷径”就在于生产过程,但是很多制造企业可能还没有认识或做到这点。

这使我不禁想起了最近在华纳圣龙实地参观时,该公司生产部经理与前来参观的一位质量经理的谈话。起初,我们就对这家年收入超2亿元,在业内赫赫有名的中美合资企业抱有极大的兴趣。因此,参观期间这位质量经理好奇地问道:“华纳圣龙在车间现场配有多少个检验员?”之所以会有这类疑问,是因为这位质量经理的现场要求全检,一旦客户投诉,生产部门就会抱怨这是检验员后期工作不到位才出现的问题。但是即便配备了如此多的检验员,生产和质量之间仍然保持着“剪不断、理还乱”的关系。

抱着同样的疑问,参观过程中大家对华纳圣龙的过程及管理控制着实惊叹不已。在参观过的所有三个加工车间,我们发现一共只有2名检验员。一旦零部件生产加工中出现问题,调试人员、生产人员及质量检测人员会一起来判断是否需要进行下一步批量生产。在过程控制方面,质量管理系统会在操作员在现场录数时,根据产品的特性及实际使用情况,告知员工产品测量的部位及取值的原则,时刻提醒员工如何取值,并帮助其理解为什么要如此取值。如果产品未设置公差限和控制限,员工将无法输入,充分发挥防错提醒功能。现场操作员还根据控制计划的要求设定检测时间。如果操作员没有按时输入,现场质量管理系统将发出红色报警,并将报警信息和实时数据以邮件的形式发送给管理人员。在管理控制方面,基于接收到的报警邮件,管理人员得以及时发现生产现场的异常状况。此外,借助现场监控平台和控制图,管理人员即使不在车间现场,也可随时知道每台设备及产品的过程能力,做到心中有数。

“事后检验”和“实时预控”已不再新鲜,“全员质量”也是老生常谈。然而,在华纳圣龙的现场,我们看到:“全员质量”要求的是每位生产人员、调试人员和检验人员都投入到质量管理;质量把控不再依靠“事后检验”,关注生产过程就可以实现“实时预控”。实时分析与事前预防正是质量管控的根基所在。但这些,却被大多数的制造企业所忽视。这些企业的管理者还在习惯于依靠主观猜测来做决策,仍然安于滞后的数据收集与检验。

“do or die”?早在二十年前,张瑞敏就曾在其重量级出版物《海尔是海》中写道:“随着海的号令执着而又坚定不移地冲向同一个目标,即使粉身碎骨也在所不辞。因此,才有了大海摧枯拉朽的神奇。”现在,我们不一定有能力,也完全不需要翻天覆地的改变,但却需要有粉身碎骨也在所不辞的毅力,通过对生产过程的持续关注,实现中国制造的低成本再造和中国质量的成功逆袭。

收起阅读 »

在这样的形势下,制造企业寻求新生的路径大抵有四种,一是以技术创新为依托,形成指名销售的议价能力;二是从制造商向服务商转型,提高软件部分的获利能力;三是以信息流创新的方式,缩短乃至重新掌控消费者关系;四是内部管理流程再造,以提高劳动生产率,拓展利润空间。

前三条途径都是以“转变”为核心,而唯有第四条——内部管理流程再造是以“重新利用”为基准。因此,这条途径就意味着企业并不需要付出高昂的成本,就可以实现“do or die”的转变。换句话说,在制造成本方面,企业其实有大量压缩空间,提高产出质量并不需要增加成本,甚至可以科学有效、合理合法地将成本降到更低,这条“捷径”就在于生产过程,但是很多制造企业可能还没有认识或做到这点。

这使我不禁想起了最近在华纳圣龙实地参观时,该公司生产部经理与前来参观的一位质量经理的谈话。起初,我们就对这家年收入超2亿元,在业内赫赫有名的中美合资企业抱有极大的兴趣。因此,参观期间这位质量经理好奇地问道:“华纳圣龙在车间现场配有多少个检验员?”之所以会有这类疑问,是因为这位质量经理的现场要求全检,一旦客户投诉,生产部门就会抱怨这是检验员后期工作不到位才出现的问题。但是即便配备了如此多的检验员,生产和质量之间仍然保持着“剪不断、理还乱”的关系。

抱着同样的疑问,参观过程中大家对华纳圣龙的过程及管理控制着实惊叹不已。在参观过的所有三个加工车间,我们发现一共只有2名检验员。一旦零部件生产加工中出现问题,调试人员、生产人员及质量检测人员会一起来判断是否需要进行下一步批量生产。在过程控制方面,质量管理系统会在操作员在现场录数时,根据产品的特性及实际使用情况,告知员工产品测量的部位及取值的原则,时刻提醒员工如何取值,并帮助其理解为什么要如此取值。如果产品未设置公差限和控制限,员工将无法输入,充分发挥防错提醒功能。现场操作员还根据控制计划的要求设定检测时间。如果操作员没有按时输入,现场质量管理系统将发出红色报警,并将报警信息和实时数据以邮件的形式发送给管理人员。在管理控制方面,基于接收到的报警邮件,管理人员得以及时发现生产现场的异常状况。此外,借助现场监控平台和控制图,管理人员即使不在车间现场,也可随时知道每台设备及产品的过程能力,做到心中有数。

“事后检验”和“实时预控”已不再新鲜,“全员质量”也是老生常谈。然而,在华纳圣龙的现场,我们看到:“全员质量”要求的是每位生产人员、调试人员和检验人员都投入到质量管理;质量把控不再依靠“事后检验”,关注生产过程就可以实现“实时预控”。实时分析与事前预防正是质量管控的根基所在。但这些,却被大多数的制造企业所忽视。这些企业的管理者还在习惯于依靠主观猜测来做决策,仍然安于滞后的数据收集与检验。

“do or die”?早在二十年前,张瑞敏就曾在其重量级出版物《海尔是海》中写道:“随着海的号令执着而又坚定不移地冲向同一个目标,即使粉身碎骨也在所不辞。因此,才有了大海摧枯拉朽的神奇。”现在,我们不一定有能力,也完全不需要翻天覆地的改变,但却需要有粉身碎骨也在所不辞的毅力,通过对生产过程的持续关注,实现中国制造的低成本再造和中国质量的成功逆袭。

收起阅读 »

没有办法做SPC的制程怎样做过程控制

在企业中,有些岗位部用SPC方法来控制,比如设备自身就是不稳定。但是为了避免客户投诉只能用全检的方法控制。是否有些方法可以做抽检就能保证产品质量的稳定。

从飞马说开去

从飞马说开去

由于工作的需要,笔者常需要在项目开发的过程中参与FMEA(potential failure mode and effect analysis,中文名飞马)活动。就像每天都要吃工作餐,吃的多了,对厨子(们)和饭菜也有了自己的看法。说来惭愧,目前的想法也仅是管中窥豹,写下来做个学习笔记吧,也为提醒自己,stay hungry, stay foolish。文中仅代表个人目前认知水平,望高手轻拍。

先从几个基本的概念开始

1. 什么是FMEA

中文名失效模式和影响分析。是在项目开发过程中对产品设计(顾客需求转换为产品特性并固化在产品上的初始idea)和过程开发时(设计开发已完成并冻结,进行讨论如何实现的过程),对可能出现的风险进行识别和评估,做出优先顺序排列,并持续采取相应行动,降低风险的活动。目的是集中项目有限的资源,降低那些对项目威胁最大的风险。一般分为设计FMEA(DFMEA),过程FMEA(PFMEA),系统FMEA(好像是SFMEA)

产品开发流程

产品设计:相当于顾客说想吃酸菜鱼,服务员需要问清是小份还是大份,口味要清淡还是稍重,然后大厨根据服务员的回馈开始有个概念,开始准备材料,如鱼的大小,佐料多少,几分熟,用什么盘子盛放等

过程设计:如大厨准备开始做酸菜鱼,在哪口锅上面做,什么时候做,做完需要多长时间,火候如何把握,怎么盛放进盘子里等

2. 为什么要做FMEA

但凡做一个项目,总会面临各种风险。相信没有项目成员愿意带着各种风险的项目投产。为了全面识别出在以上两个过程中的所有风险,尽早的进行预防,防止到项目后期木已成舟,酿成大错。笔者就常听说“要早知道这个问题就好了”(未能及时全面的识别出所有风险)以及“要是重视这个问题就不会这样了”(识别出来了但是没能科学的评级)

3. 适用范围

(1) 新产品,新设计,新工艺,新流程

(2) 现有设计和工艺的改善

(3) 现有设计和工艺在新环境下的应用

4. 如何做FMEA

这个在2008年第四版中有详细的描述,包括每个条目的解释和例子,在此不再详述。

5. DFMEA和PFMEA有何异同

工作过程中很多同事问到,D和P飞马有何不同。目前个人看法如下

不同点:

DFMEA PFMEA

目的 识别设计是否合理,合法

是否能满足顾客需求 识别部件制造和组装过程中的风险

阶段 开始于项目早期 早于生产工装和设备的采购

对象 设计过程中的风险 生产过程中的风险

前提 QFD,P图,方块图 设计是符合设计意图的,工艺流程图

方法 对部件功能的分析和失效进行分析 对部件生产过程中失效进行分析

输出 设计评审计划和报告 DVP&R 过程控制计划(WI,TPM,AM)

DFMEA的输出:DVP&R(表示这东西寡人从未见过,囧~)

PFMEA输出:过程控制计划

相同点

最终目的相同,都是为了降低项目风险,提高顾客满意程度。

都需要全面的评估和及时的更新

6. FMEA常见错误

(1) 认识错误

很多人认为FMEA只是一个质量工具,应该有质量部负责制作和跟踪。大谬!须知传统的职能部门的边界思维乃是现代企业的大忌。不仅在项目开发过程中制造摩擦,当产品上市后一旦遭遇问题也多是踢皮球,最终只能由个别部门独吞恶果,其他人看笑话。FMEA应作为项目工具,识别和跟踪项目风险。并且,FMEA不仅适用于制造业,在很多服务行业也同样适用。

(2) 时效性

其一,开始的时间太晚。前文已述,然而实际情况是很多项目快做完了,为了完成FMEA而做,变成了paper work,完全没有起到作用

其二,只做一版,不及时更新。制定了行动计划和责任人无人执行,形同虚设。

(3) 积累性

随着企业发展,新旧更替,之前积累了经验的老人走了,随即带走了know how。这些know how很多是通过市场不良反馈,企业用大把金钱换来的。如果没有把所有以前项目的FMEA统一起来学习,甚至不重视之前的经验教训,只能是平地起高楼,很多时候还会走前人的弯路。相反,如果珍视每个项目的FMEA,定期整理和总结,为后来人或引以为戒,或开拓思路。十数年后,即便人来人往,企业无损失,终会在同行中脱颖而出。否则,每天都犯以前犯过的错误,岂不痛心?

(4) 改善措施

在对应的栏目里常见的是“加强检验”“全检”。须知控制措施里分为防范性措施和探测性措施,此二者中应优选前者。只因后者存在探测程度低,探测成本大等问题。人言,防范甚于救火。

(5) RPN之祸(惑)

笔者初及FMEA,也觉得很是简单,SOD三个数字相乘,设置个极限值,高于极限值的想办法降低,低于的可以不用管了。现在看来,只知其一,不知其二。举个例子,公司忘了发这个月的工资,这事件的发生概率很低且可探测度很高,然而严重性几乎爆表,因为事情十分严重。哪个企业敢发生一次,管保你的人事部被围得水泄不通。像安全性事件,法律法规的要求等,虽然发生概率小,但后果严重,此类项目应该强制要求改善。而RPN乘积的意义在于当确定了项目是否需要采取措施之后,再对需要采取措施的风险进行排序,主席言”集中优势兵力,各个消灭敌人”。

在第四版的FMEA中,对此也有特殊说明:

“对于确定是否需要措施,不建议使用RPN极限法”。那如何是好呢?好像没有人要求一定要三个数字乘起来吧?那么S X O呢?好像也没有人要求一定要乘,那么三个数字并排呢?组成个三位数,不就恰恰证明了三个数字的优先顺序了么?来看例子:

妙,甚妙!

7. 由FMEA延伸出的问题

QFD的重要性

质量功能展开,来自日本。其法目的在于准确把握顾客需求,并根据当时竞争对手的水平进行突破,将顾客模糊的需求描述转化为具体的可测量的设计需求,进而开发出更容易被顾客接受的产品。甚至能找到顾客潜在需求,创造顾客需求。QFD的重要性对整个企业而言在于找准目标顾客,找准顾客需求,找准自己在行业内的定位。否则,犹如无的放矢,纵然努力拼搏,也是竹篮打水。笔者教训,在FMEA实施过程中,QFD常被忽略,通常是一群人用头脑风暴的方法,不仅事倍功半,且分析不全面,为以后的功能失效埋下隐患

8. 工具和思维

工具:

FMEA,QFD,质量老7工具(五图一法一表),QC新七法等,众多方法不计其数,但终究只是大侠手中利器。若想驰骋江湖,必修武德,必修心胸,必修心智。

质量是什么?

先来看看质量不是什么,或者不仅仅是什么?

不是手持一把卡尺,终日在产线上巡逻,随便抓个部件一通测量,然后打上pass或non-pass,然后用红色标记笔mark一下。不是整天被召唤到生产线,被逼迫填写让步放行单,被询问这件产品能不能放行。不是没有分析到根本原因的问题,从看到的现象被划归为“质量问题”。

质量即是符合标准。标准从何而来,其一来自国家法律,行业规范;其二来自顾客需求具化而来的产品特性;其三来自企业内标,或者是“业界的良心”。以上三者合而为一即是产品标准,一旦被管理层和各方接受,必须严格执行。否则来看一下后果,违反国家法律,行业规范,轻则被通报罚款,重则勒令停产。不按顾客需求生产,要么顾客拒收,要么顾客抱怨不满,品牌形象受损。不符合企业内标,更是影响甚广,今天让步放行,明天厂里所有的员工都会知道不符合标准没什么大不了,因为可以让步,标准建立形同虚设。

从检验质量,到统计控制质量,到全面质量,ISO9000八大原则里明确“全员参与”,大家也都贯了标,有多少知名企业还是认为质量只是质量部的事情,吾辈任重而道远啊!

其实质量很简单,看一个公司单位数量的产品售后维修人员数量就行了。比如平均每1000件产品只有1名维修服务人员和平均1件产品需要10个维修服务人员在不同时间答复顾客提问,上门服务才能解决问题。孰优孰劣,一看便知。

质量存在的意义并非擦屁股,而是为公司创造利润。如何创造?从尊重顾客开始,从对全员进行质量意识培训开始,从少犯错误开始,从减少浪费开始。。。

第一次发文章,图片和表格不会弄进来,诸君将就看看吧 收起阅读 »

由于工作的需要,笔者常需要在项目开发的过程中参与FMEA(potential failure mode and effect analysis,中文名飞马)活动。就像每天都要吃工作餐,吃的多了,对厨子(们)和饭菜也有了自己的看法。说来惭愧,目前的想法也仅是管中窥豹,写下来做个学习笔记吧,也为提醒自己,stay hungry, stay foolish。文中仅代表个人目前认知水平,望高手轻拍。

先从几个基本的概念开始

1. 什么是FMEA

中文名失效模式和影响分析。是在项目开发过程中对产品设计(顾客需求转换为产品特性并固化在产品上的初始idea)和过程开发时(设计开发已完成并冻结,进行讨论如何实现的过程),对可能出现的风险进行识别和评估,做出优先顺序排列,并持续采取相应行动,降低风险的活动。目的是集中项目有限的资源,降低那些对项目威胁最大的风险。一般分为设计FMEA(DFMEA),过程FMEA(PFMEA),系统FMEA(好像是SFMEA)

产品开发流程

产品设计:相当于顾客说想吃酸菜鱼,服务员需要问清是小份还是大份,口味要清淡还是稍重,然后大厨根据服务员的回馈开始有个概念,开始准备材料,如鱼的大小,佐料多少,几分熟,用什么盘子盛放等

过程设计:如大厨准备开始做酸菜鱼,在哪口锅上面做,什么时候做,做完需要多长时间,火候如何把握,怎么盛放进盘子里等

2. 为什么要做FMEA

但凡做一个项目,总会面临各种风险。相信没有项目成员愿意带着各种风险的项目投产。为了全面识别出在以上两个过程中的所有风险,尽早的进行预防,防止到项目后期木已成舟,酿成大错。笔者就常听说“要早知道这个问题就好了”(未能及时全面的识别出所有风险)以及“要是重视这个问题就不会这样了”(识别出来了但是没能科学的评级)

3. 适用范围

(1) 新产品,新设计,新工艺,新流程

(2) 现有设计和工艺的改善

(3) 现有设计和工艺在新环境下的应用

4. 如何做FMEA

这个在2008年第四版中有详细的描述,包括每个条目的解释和例子,在此不再详述。

5. DFMEA和PFMEA有何异同

工作过程中很多同事问到,D和P飞马有何不同。目前个人看法如下

不同点:

DFMEA PFMEA

目的 识别设计是否合理,合法

是否能满足顾客需求 识别部件制造和组装过程中的风险

阶段 开始于项目早期 早于生产工装和设备的采购

对象 设计过程中的风险 生产过程中的风险

前提 QFD,P图,方块图 设计是符合设计意图的,工艺流程图

方法 对部件功能的分析和失效进行分析 对部件生产过程中失效进行分析

输出 设计评审计划和报告 DVP&R 过程控制计划(WI,TPM,AM)

DFMEA的输出:DVP&R(表示这东西寡人从未见过,囧~)

PFMEA输出:过程控制计划

相同点

最终目的相同,都是为了降低项目风险,提高顾客满意程度。

都需要全面的评估和及时的更新

6. FMEA常见错误

(1) 认识错误

很多人认为FMEA只是一个质量工具,应该有质量部负责制作和跟踪。大谬!须知传统的职能部门的边界思维乃是现代企业的大忌。不仅在项目开发过程中制造摩擦,当产品上市后一旦遭遇问题也多是踢皮球,最终只能由个别部门独吞恶果,其他人看笑话。FMEA应作为项目工具,识别和跟踪项目风险。并且,FMEA不仅适用于制造业,在很多服务行业也同样适用。

(2) 时效性

其一,开始的时间太晚。前文已述,然而实际情况是很多项目快做完了,为了完成FMEA而做,变成了paper work,完全没有起到作用

其二,只做一版,不及时更新。制定了行动计划和责任人无人执行,形同虚设。

(3) 积累性

随着企业发展,新旧更替,之前积累了经验的老人走了,随即带走了know how。这些know how很多是通过市场不良反馈,企业用大把金钱换来的。如果没有把所有以前项目的FMEA统一起来学习,甚至不重视之前的经验教训,只能是平地起高楼,很多时候还会走前人的弯路。相反,如果珍视每个项目的FMEA,定期整理和总结,为后来人或引以为戒,或开拓思路。十数年后,即便人来人往,企业无损失,终会在同行中脱颖而出。否则,每天都犯以前犯过的错误,岂不痛心?

(4) 改善措施

在对应的栏目里常见的是“加强检验”“全检”。须知控制措施里分为防范性措施和探测性措施,此二者中应优选前者。只因后者存在探测程度低,探测成本大等问题。人言,防范甚于救火。

(5) RPN之祸(惑)

笔者初及FMEA,也觉得很是简单,SOD三个数字相乘,设置个极限值,高于极限值的想办法降低,低于的可以不用管了。现在看来,只知其一,不知其二。举个例子,公司忘了发这个月的工资,这事件的发生概率很低且可探测度很高,然而严重性几乎爆表,因为事情十分严重。哪个企业敢发生一次,管保你的人事部被围得水泄不通。像安全性事件,法律法规的要求等,虽然发生概率小,但后果严重,此类项目应该强制要求改善。而RPN乘积的意义在于当确定了项目是否需要采取措施之后,再对需要采取措施的风险进行排序,主席言”集中优势兵力,各个消灭敌人”。

在第四版的FMEA中,对此也有特殊说明:

“对于确定是否需要措施,不建议使用RPN极限法”。那如何是好呢?好像没有人要求一定要三个数字乘起来吧?那么S X O呢?好像也没有人要求一定要乘,那么三个数字并排呢?组成个三位数,不就恰恰证明了三个数字的优先顺序了么?来看例子:

妙,甚妙!

7. 由FMEA延伸出的问题

QFD的重要性

质量功能展开,来自日本。其法目的在于准确把握顾客需求,并根据当时竞争对手的水平进行突破,将顾客模糊的需求描述转化为具体的可测量的设计需求,进而开发出更容易被顾客接受的产品。甚至能找到顾客潜在需求,创造顾客需求。QFD的重要性对整个企业而言在于找准目标顾客,找准顾客需求,找准自己在行业内的定位。否则,犹如无的放矢,纵然努力拼搏,也是竹篮打水。笔者教训,在FMEA实施过程中,QFD常被忽略,通常是一群人用头脑风暴的方法,不仅事倍功半,且分析不全面,为以后的功能失效埋下隐患

8. 工具和思维

工具:

FMEA,QFD,质量老7工具(五图一法一表),QC新七法等,众多方法不计其数,但终究只是大侠手中利器。若想驰骋江湖,必修武德,必修心胸,必修心智。

质量是什么?

先来看看质量不是什么,或者不仅仅是什么?

不是手持一把卡尺,终日在产线上巡逻,随便抓个部件一通测量,然后打上pass或non-pass,然后用红色标记笔mark一下。不是整天被召唤到生产线,被逼迫填写让步放行单,被询问这件产品能不能放行。不是没有分析到根本原因的问题,从看到的现象被划归为“质量问题”。

质量即是符合标准。标准从何而来,其一来自国家法律,行业规范;其二来自顾客需求具化而来的产品特性;其三来自企业内标,或者是“业界的良心”。以上三者合而为一即是产品标准,一旦被管理层和各方接受,必须严格执行。否则来看一下后果,违反国家法律,行业规范,轻则被通报罚款,重则勒令停产。不按顾客需求生产,要么顾客拒收,要么顾客抱怨不满,品牌形象受损。不符合企业内标,更是影响甚广,今天让步放行,明天厂里所有的员工都会知道不符合标准没什么大不了,因为可以让步,标准建立形同虚设。

从检验质量,到统计控制质量,到全面质量,ISO9000八大原则里明确“全员参与”,大家也都贯了标,有多少知名企业还是认为质量只是质量部的事情,吾辈任重而道远啊!

其实质量很简单,看一个公司单位数量的产品售后维修人员数量就行了。比如平均每1000件产品只有1名维修服务人员和平均1件产品需要10个维修服务人员在不同时间答复顾客提问,上门服务才能解决问题。孰优孰劣,一看便知。

质量存在的意义并非擦屁股,而是为公司创造利润。如何创造?从尊重顾客开始,从对全员进行质量意识培训开始,从少犯错误开始,从减少浪费开始。。。

第一次发文章,图片和表格不会弄进来,诸君将就看看吧 收起阅读 »

IATF关于ISO/TS16949认证新规则的主要变化

overview of the key changes of new IATF rules for ISO/TS16949 certification

IATF关于ISO/TS16949认证新规则的主要变化

1, site extension 延伸场所

² Clients with an existing manufacturing site extensionwill need to transition this site extension to a single site. The certificationaudits for these sites must be performed between 01. April 2014 and 1. April2015. (effected customers will be informed separately.)

具有生产延伸场所的顾客需要将生产延伸场地转换为一个独立的现场。针对这些场所的审核必须在2014.04.01-2015.04.01之间完成(会给相关受影响的客户单独通知)

2, Audit planning and audit plan 审核策划和审核计划

² The minimum audit time in manufacturing shall be aminimum of one-third of the total audit days.

制造相关审核时间至少达到总审核人天的1/3.

² The required client information for audit planning(documents to be delivered to the auditor) we specified more exactly andextended. (your auditor will inform you about the required information)

关于审核策划需要的客户信息(文件应发送给审核员),我们会要求更加具体和内容增加(具体情况,将由审核员告知)

² Eachaudit plan shall: identify a minimum of one (1) hour on site, prior to theopening meeting, for verification of changes to current customer and internalperformance data, including a review of current online customer reports and/orcustomer scorecards. The audit team shall adjust the audit plan based upon anynew information collected, if required. This one (1) hour is in addition to thespecified audit days and is not entered into the IATF database,.

每份审核计划必须:在首次会议之前, 至少安排一个小时,用来检查当前客户和内部绩效数据有无变化,包括评审当前在线的顾客报告和/或顾客记分卡。审核组应基于新收集的信息调整审核计划。这一个小时额外于审核人日,不录入IATF数据库

² manufacturing shall be audited on all shifts where itoccurs, including an appropriate sample of the shift changeover. During thestage 2, recertification, and transfer audits, all manufacturing processesshall be audited on each shift. Sampling of shifts or processes is not allowed.At the subsequent surveillance audit cycle, all manufacturing processes shallbe audited on each shift,

制造过程的所有生产班次必须被审核,包括对换班的适当抽样。在认证审核的第2阶段,再认证审核以及证书转换审核中,每一班次的所有制造过程都应审核。不允许对生产班次或制造过程进行抽样。在随后的监督周期中,每一班次的所有制造过程都应审核。

3, audit terminate 审核终止

² If a stage 2 audit is terminated, the client shallstart over with a stage 1 readiness review,

如果第2阶段审核被终止,客户应从第1阶段准备评审重新开始。

² If a surveillance audit is terminated, thecertificate shall be suspended and a full repeat surveillance audit shall beconducted within ninety (90) calendar days of the closing meeting,

如果监督审核被终止,证书应被暂停,并在末次会议后九十个日历日以内进行完全一样的审核。

² If a recertification audit is terminated, the clientshall have another recertification audit in accordance with section 5.1.1 Ifthe timing is exceeded, the client shall start over with an initialcertification audit

如果再认证审核被终止,客户应按照规则第5.1.1条要求进行另一次再认证。如果超过了时限安排,客户应从初次认证审核重新开始。

² If a transfer audit is terminated, the client shallstart over with an initial certification audit

如果证书转换审核被终止,客户应从初次认证审核重新开始。

4, corrective actions 纠正措施

² The certification body shall require the client tosubmit, within a maximum of sixty (60) calendar days from the closing meetingof the site audit, evidence of the following:

Ø a)implemented correction,

Ø b) root cause including methodology used, analysis,and results,

Ø c) implemented systemic corrective actions toeliminate each nonconformity, including consideration of the impact to other similarprocesses and products,

Ø d) verification of effectiveness of implementedcorrective actions.

² 认证机构应要求客户在现场审核末次会议后最多60个日历日内提交如下内容的证据:

Ø a)已实施的纠正;

Ø b)根本原因,包括所使用的方法、分析和结果;

Ø C)已实施的用于消除不符合的纠正措施,包括对其他类似过程和产品影响的考虑;

Ø d)已实施的纠正措施有效性验证。

² In exceptional case(s) where the implementation ofcorrective actions cannot be completed within a maximum of ninety (90) calendardays from the closing meeting of the site audit, the certification body shallconsider the nonconformity open but 100% resolved.

在纠正措施无法在现场审核末次会议后最多90个日历日内实施完成的特殊情况下,如果满足一下条件,认证机构应考虑不符合保持开启, 但100%解决。

Ø In such a case an onsite follow-up audit based on theaccepted action plan shall be scheduled prior to the next audit.

在这种情况下, 必须在下一次审核之前,基于可接受的纠正措施计划, 安排一次现场跟踪审核。

² A major nonconformity shall require onsiteverification of the corrective action. The onsite verification shall becompleted within a maximum of ninety (90) calendar days from the closingmeeting of the site audit..

严重不符合的纠正措施需要现场验证。现场验证在现场审核末次会议后最多90个日历日内完成。

5,Certificates证书:

² The content of the certificate shall include only alldesign and manufacturing activities.

证书内容应只包括全部的设计和制造活动;

² Remotelocations: The functions shall matchthe list identified in the IATF database,

支持场所:支持职能的描述应符合IATF数据库中已经识别的职能列表。

² Client logos are not permitted on the certificate.

证书上不允许出现客户标志。

² Existing certificates bearing the client logos, CBmembership logos, site extensions, or with support functions names that do notmatch the IATF Db list have to be updated between 1 April 2014 – 1 April 2015.The changed certificates will be submitted by DEKRA to their clients.

² 现有证书上的客户标志,CB成员标识,生产延伸场所,以及支持职能与IATF数据库不一致的都应该在2014.04.01-2015.04.01之间进行更新。变更后的证书将由DEKRA提交给客户。

6,Special audit特殊审核

² It may become necessary for the certification body toconduct audits of certified clients to investigate performance complaints, inresponse to changes to the client's quality management system, significantchanges at the client’s site or as a result of a suspended certificate.

认证机构可能有必要对认证客户进行审核,以调查由于绩效投诉导致的客户质量管理体系变化、客户现场重大变化或由此可能导致的证书暂停。

收起阅读 »

IATF关于ISO/TS16949认证新规则的主要变化

1, site extension 延伸场所

² Clients with an existing manufacturing site extensionwill need to transition this site extension to a single site. The certificationaudits for these sites must be performed between 01. April 2014 and 1. April2015. (effected customers will be informed separately.)

具有生产延伸场所的顾客需要将生产延伸场地转换为一个独立的现场。针对这些场所的审核必须在2014.04.01-2015.04.01之间完成(会给相关受影响的客户单独通知)

2, Audit planning and audit plan 审核策划和审核计划

² The minimum audit time in manufacturing shall be aminimum of one-third of the total audit days.

制造相关审核时间至少达到总审核人天的1/3.

² The required client information for audit planning(documents to be delivered to the auditor) we specified more exactly andextended. (your auditor will inform you about the required information)

关于审核策划需要的客户信息(文件应发送给审核员),我们会要求更加具体和内容增加(具体情况,将由审核员告知)

² Eachaudit plan shall: identify a minimum of one (1) hour on site, prior to theopening meeting, for verification of changes to current customer and internalperformance data, including a review of current online customer reports and/orcustomer scorecards. The audit team shall adjust the audit plan based upon anynew information collected, if required. This one (1) hour is in addition to thespecified audit days and is not entered into the IATF database,.

每份审核计划必须:在首次会议之前, 至少安排一个小时,用来检查当前客户和内部绩效数据有无变化,包括评审当前在线的顾客报告和/或顾客记分卡。审核组应基于新收集的信息调整审核计划。这一个小时额外于审核人日,不录入IATF数据库

² manufacturing shall be audited on all shifts where itoccurs, including an appropriate sample of the shift changeover. During thestage 2, recertification, and transfer audits, all manufacturing processesshall be audited on each shift. Sampling of shifts or processes is not allowed.At the subsequent surveillance audit cycle, all manufacturing processes shallbe audited on each shift,

制造过程的所有生产班次必须被审核,包括对换班的适当抽样。在认证审核的第2阶段,再认证审核以及证书转换审核中,每一班次的所有制造过程都应审核。不允许对生产班次或制造过程进行抽样。在随后的监督周期中,每一班次的所有制造过程都应审核。

3, audit terminate 审核终止

² If a stage 2 audit is terminated, the client shallstart over with a stage 1 readiness review,

如果第2阶段审核被终止,客户应从第1阶段准备评审重新开始。

² If a surveillance audit is terminated, thecertificate shall be suspended and a full repeat surveillance audit shall beconducted within ninety (90) calendar days of the closing meeting,

如果监督审核被终止,证书应被暂停,并在末次会议后九十个日历日以内进行完全一样的审核。

² If a recertification audit is terminated, the clientshall have another recertification audit in accordance with section 5.1.1 Ifthe timing is exceeded, the client shall start over with an initialcertification audit

如果再认证审核被终止,客户应按照规则第5.1.1条要求进行另一次再认证。如果超过了时限安排,客户应从初次认证审核重新开始。

² If a transfer audit is terminated, the client shallstart over with an initial certification audit

如果证书转换审核被终止,客户应从初次认证审核重新开始。

4, corrective actions 纠正措施

² The certification body shall require the client tosubmit, within a maximum of sixty (60) calendar days from the closing meetingof the site audit, evidence of the following:

Ø a)implemented correction,

Ø b) root cause including methodology used, analysis,and results,

Ø c) implemented systemic corrective actions toeliminate each nonconformity, including consideration of the impact to other similarprocesses and products,

Ø d) verification of effectiveness of implementedcorrective actions.

² 认证机构应要求客户在现场审核末次会议后最多60个日历日内提交如下内容的证据:

Ø a)已实施的纠正;

Ø b)根本原因,包括所使用的方法、分析和结果;

Ø C)已实施的用于消除不符合的纠正措施,包括对其他类似过程和产品影响的考虑;

Ø d)已实施的纠正措施有效性验证。

² In exceptional case(s) where the implementation ofcorrective actions cannot be completed within a maximum of ninety (90) calendardays from the closing meeting of the site audit, the certification body shallconsider the nonconformity open but 100% resolved.

在纠正措施无法在现场审核末次会议后最多90个日历日内实施完成的特殊情况下,如果满足一下条件,认证机构应考虑不符合保持开启, 但100%解决。

Ø In such a case an onsite follow-up audit based on theaccepted action plan shall be scheduled prior to the next audit.

在这种情况下, 必须在下一次审核之前,基于可接受的纠正措施计划, 安排一次现场跟踪审核。

² A major nonconformity shall require onsiteverification of the corrective action. The onsite verification shall becompleted within a maximum of ninety (90) calendar days from the closingmeeting of the site audit..

严重不符合的纠正措施需要现场验证。现场验证在现场审核末次会议后最多90个日历日内完成。

5,Certificates证书:

² The content of the certificate shall include only alldesign and manufacturing activities.

证书内容应只包括全部的设计和制造活动;

² Remotelocations: The functions shall matchthe list identified in the IATF database,

支持场所:支持职能的描述应符合IATF数据库中已经识别的职能列表。

² Client logos are not permitted on the certificate.

证书上不允许出现客户标志。

² Existing certificates bearing the client logos, CBmembership logos, site extensions, or with support functions names that do notmatch the IATF Db list have to be updated between 1 April 2014 – 1 April 2015.The changed certificates will be submitted by DEKRA to their clients.

² 现有证书上的客户标志,CB成员标识,生产延伸场所,以及支持职能与IATF数据库不一致的都应该在2014.04.01-2015.04.01之间进行更新。变更后的证书将由DEKRA提交给客户。

6,Special audit特殊审核

² It may become necessary for the certification body toconduct audits of certified clients to investigate performance complaints, inresponse to changes to the client's quality management system, significantchanges at the client’s site or as a result of a suspended certificate.

认证机构可能有必要对认证客户进行审核,以调查由于绩效投诉导致的客户质量管理体系变化、客户现场重大变化或由此可能导致的证书暂停。

收起阅读 »

计数型测量系统分析在外观检查上的应用(一)

美国3大汽车公司共同提出了QS-9000质量管理体系,在该体系中,首次完整明确地提出了测量系统分析(MSA—Measurement Systems Analysis)的理念,并确立了其在现代企业质量保证体系中的重要地位。2010年由克莱斯勒集团公司、福特汽车公司和通用汽车公司供方质量要求特别工作组认可的测量系统分析(MSA)工作小组编写了《测量系统分析参考手册》第四版,主要介绍了基本计量型的MSA方法(极差法、均值和极差法、方差分析(ANOVA)法、偏倚、线性、控制图法)和基本计数型MSA方法(信号探测法,假设试验分析法)两类测量系统类型。用来对被测特性定量测量或定性评价的仪器或量具、标准、操作、夹具、软件、人员、环境和假设的集合,用来获得测量结果的整个过程称为测量系统。S.W.I.P.E(S标准、W零件、I仪器、P人/程序、E环境)表示一个普通的测量系统为了达成被要求的目标,有六个必要因素作为整个测量系统的一个误差模型。

从质量管理统计学的角度来看,测量系统分析实质上是变异分析的范畴,即分析测量系统所带来的变异相对于工序过程总变异的大小,以确保工序过程的主要变异源于工序过程本身而非测量系统,并且测量系统能力能满足工序要求。测量系统分析针对的是整个测量系统的稳定性和准确性,它需要分析测量系统的位置变差、宽度变差,在位置变差中包括测量系统的偏倚、稳定性和线性,在宽度变差中包括测量系统的重复性、再现性。

LSL和USL代表的是产品规范的上下限,第I类区代表不合格区域,第II类区代表可能做出潜在的错误决定区域,第III类区代表合格区域。我们的目标是尽可能地对产品状态做出正确的判断和决定,那么有两种选择:一是改进生产过程,减少过程变差,不生产出落在区域I和II的产品;二是改进测量系统,减少测量系统误差以降低区域II的大小,从而使得生产出的所有产品落在区域III内,并且降低做出错误决定的风险(也就是II类风险)。测量系统分析的目的就是改进测量系统,现今大部分企业关注更多的是计量型测量系统分析改进,例如购买CMM三坐标测量机等测量器具设备。相对而言计数型测量系统的改进空间小,一些定性测量设备器具大都属于人工判断,自动化程度低。所以,往往计数型测量系统发生问题的可能性更大,产生II类风险的几率更高。

计数型测量系统是一种测量数值为一有限的分类数量测量系统,它与能获得一连串数值结果的计量型测量系统截然不同。通/止规(G/NG gage)是最常用的量具,它只有两种可能的结果(合格、不合格)。其它的计数型测量系统,如目视标准,可能产生五到七个分类,如非常好、好、一般、差、非常差。计数型测量系统的分析是为了确定不同班次,不同生产线的检测人员是否能正确地区分合格品和不合格品,分析出测量结果与标准值的符合程度,以及他们自身和相互之间重复检查的一致程度。

曾经遇到这样的案例:由于客户那里经常反馈检测出少量产品外观裂纹,造成大量产品重复检测,既增加检测成本,又延误交付周期,这对客户而言是不可接受的。所以我们尝试各种激励的、惩罚的、或监控监督等方法,效果都不明显。因此召开头脑风暴会议分析问题根本原因,发现设备鉴别能力、检测方法、光线照明条件、物流通道、劳动强度、人员操作培训等都没发现异常情况,生产部门和品质部门最后判断最大可能性的是人为影响。但因为检测人员一共有三位,没有合理依据的情况下无法做出判断和决定,为此采用了计数型测量系统分析方法——假设试验分析(交叉表法)来进行评价。 收起阅读 »

从质量管理统计学的角度来看,测量系统分析实质上是变异分析的范畴,即分析测量系统所带来的变异相对于工序过程总变异的大小,以确保工序过程的主要变异源于工序过程本身而非测量系统,并且测量系统能力能满足工序要求。测量系统分析针对的是整个测量系统的稳定性和准确性,它需要分析测量系统的位置变差、宽度变差,在位置变差中包括测量系统的偏倚、稳定性和线性,在宽度变差中包括测量系统的重复性、再现性。

LSL和USL代表的是产品规范的上下限,第I类区代表不合格区域,第II类区代表可能做出潜在的错误决定区域,第III类区代表合格区域。我们的目标是尽可能地对产品状态做出正确的判断和决定,那么有两种选择:一是改进生产过程,减少过程变差,不生产出落在区域I和II的产品;二是改进测量系统,减少测量系统误差以降低区域II的大小,从而使得生产出的所有产品落在区域III内,并且降低做出错误决定的风险(也就是II类风险)。测量系统分析的目的就是改进测量系统,现今大部分企业关注更多的是计量型测量系统分析改进,例如购买CMM三坐标测量机等测量器具设备。相对而言计数型测量系统的改进空间小,一些定性测量设备器具大都属于人工判断,自动化程度低。所以,往往计数型测量系统发生问题的可能性更大,产生II类风险的几率更高。

计数型测量系统是一种测量数值为一有限的分类数量测量系统,它与能获得一连串数值结果的计量型测量系统截然不同。通/止规(G/NG gage)是最常用的量具,它只有两种可能的结果(合格、不合格)。其它的计数型测量系统,如目视标准,可能产生五到七个分类,如非常好、好、一般、差、非常差。计数型测量系统的分析是为了确定不同班次,不同生产线的检测人员是否能正确地区分合格品和不合格品,分析出测量结果与标准值的符合程度,以及他们自身和相互之间重复检查的一致程度。

曾经遇到这样的案例:由于客户那里经常反馈检测出少量产品外观裂纹,造成大量产品重复检测,既增加检测成本,又延误交付周期,这对客户而言是不可接受的。所以我们尝试各种激励的、惩罚的、或监控监督等方法,效果都不明显。因此召开头脑风暴会议分析问题根本原因,发现设备鉴别能力、检测方法、光线照明条件、物流通道、劳动强度、人员操作培训等都没发现异常情况,生产部门和品质部门最后判断最大可能性的是人为影响。但因为检测人员一共有三位,没有合理依据的情况下无法做出判断和决定,为此采用了计数型测量系统分析方法——假设试验分析(交叉表法)来进行评价。 收起阅读 »

读SPC有感

不知你是否有过同样的经历,在一个产品出现问题后,人机料法环挨个检查遍,完全没有问题,正当你毫无头绪的时候,却发现是测量出了问题;一个产品在机台、模具、工艺同时稳定的情况下,每次尺寸总会有偏差,有了上次的经验,你会首先质疑质量有没有做PPK,做了,却发现在这个PPK之前根本就没有做MSA,当你还没有确认测量系统是否符合正态分布的情况下就做PPK了,能有说服力吗?

所以作为工艺的我们要自己系统地学习SPC,决不能就这么被人随便给忽悠了,以后会每隔一段时间或写点自己的心得,或摘点原文,好了,先把正文前的六点注意事项摘出来,注意,很多资深DQE都不一定能做到这六点:

一、收集数据并用统计方法来解释它们并不是最终目标,最终目标应该是在阅读的过程中不断加深理解,但一个不能实现任何改进的技术专家是很容易的,我们应该将增长知识作为行动的基础。。

二、测量系统对适当的质量分析来说是很关键的,在收集过程数据之前就应该很好地对它们加以了解。如果这些测量系统缺少统计控制,或他们的变差在过程总变差中占很大比例,就可能作出不恰当的决定。

三、研究变差和应用统计知识来改进性能的基本概念适用于任何领域。

四、SPC代表统计过程控制,但以前的统计方法常用于零件而不是过程。应用统计技术来控制输出(例如,零件)应仅仅是第一步,只有当产输出的过程成为我们努力的重点,这些方法才能在改进质量、提高生产效率、降低成本上充分发挥作用。

五、尽管手册中的每一点是透过已完成的例子来说明的,但要真正理解这些知识需要进一步与过程控制实际相联系,研究读者自己的工作场所或相似活动中的实际例子,是对本书的重要补充,实际工作经验是无法替代的。

六、本手册可看成应用统计方法的第一步,它提供了被普遍接受的方法,并在许多场所得以应用。然而,还是存在一些例外的情况,在这些情况中,盲目地使用这些方法是不恰当的。 收起阅读 »

所以作为工艺的我们要自己系统地学习SPC,决不能就这么被人随便给忽悠了,以后会每隔一段时间或写点自己的心得,或摘点原文,好了,先把正文前的六点注意事项摘出来,注意,很多资深DQE都不一定能做到这六点:

一、收集数据并用统计方法来解释它们并不是最终目标,最终目标应该是在阅读的过程中不断加深理解,但一个不能实现任何改进的技术专家是很容易的,我们应该将增长知识作为行动的基础。。

二、测量系统对适当的质量分析来说是很关键的,在收集过程数据之前就应该很好地对它们加以了解。如果这些测量系统缺少统计控制,或他们的变差在过程总变差中占很大比例,就可能作出不恰当的决定。

三、研究变差和应用统计知识来改进性能的基本概念适用于任何领域。

四、SPC代表统计过程控制,但以前的统计方法常用于零件而不是过程。应用统计技术来控制输出(例如,零件)应仅仅是第一步,只有当产输出的过程成为我们努力的重点,这些方法才能在改进质量、提高生产效率、降低成本上充分发挥作用。

五、尽管手册中的每一点是透过已完成的例子来说明的,但要真正理解这些知识需要进一步与过程控制实际相联系,研究读者自己的工作场所或相似活动中的实际例子,是对本书的重要补充,实际工作经验是无法替代的。

六、本手册可看成应用统计方法的第一步,它提供了被普遍接受的方法,并在许多场所得以应用。然而,还是存在一些例外的情况,在这些情况中,盲目地使用这些方法是不恰当的。 收起阅读 »

制造行业的伙计应该关注的微信公众号有哪些?大家聊聊看~

1. 盖世汽车 微信号:igasgoocom

盖世汽车公众号主要是向用户分享汽车行业行业信息,内容涉及整车前沿技术,供应商先进技术,汽车行业信息,汽车行业猎头服务。

总体来数,这个公众号信息比较广,覆盖面比较多,但是中心服务是在供应商和客户之间建立起采购信息匹配的中介;

2. 飞灵汽车 微信号:feelingcar

飞灵汽车(FeelingCar.com)是一个报道汽车工程设计及制造和行业等相关资讯,提供汽车人社交平台,以及汽车使用等周边新闻趣闻的综合资讯社交类网站。

3. SQE供应商质量 微信号:weixin_supplychain

SQE供应商质量是面向用户递送供应链管理相关知识和信息的微信平台,每周一期内容,内容涉及:供应链管理知识分享,质量工具讲解,质量感悟分享,先进制造工艺讲解,供应商审核经验分享,优秀供应商推介。

4. 一合猎头 微信号:yihelietou

一合猎头是面向汽车行业进行职位推介和人才服务外包的微信平台,微信平台会分享汽车行业的相关信息

5. 6QS 微信号:Isqdnet

主要面向制造业质量管理相关的内容分享,同时也会递送人才招聘相关的内容。6QS是制造业知名的质量论坛,论坛内容涉及行业非常广泛,其中也不乏各行各业的质量大腕,在互联网上是质量人必读的论坛网站,除了质量相关的知识外,网站也承接质量相关人才的招聘服务。

除了上面的几个汽车行业的经典微信公众号,大家还有哪些好的公众号码推荐啊?

望大V鼎力指导~

谢谢了

收起阅读 »

盖世汽车公众号主要是向用户分享汽车行业行业信息,内容涉及整车前沿技术,供应商先进技术,汽车行业信息,汽车行业猎头服务。

总体来数,这个公众号信息比较广,覆盖面比较多,但是中心服务是在供应商和客户之间建立起采购信息匹配的中介;

2. 飞灵汽车 微信号:feelingcar

飞灵汽车(FeelingCar.com)是一个报道汽车工程设计及制造和行业等相关资讯,提供汽车人社交平台,以及汽车使用等周边新闻趣闻的综合资讯社交类网站。

3. SQE供应商质量 微信号:weixin_supplychain

SQE供应商质量是面向用户递送供应链管理相关知识和信息的微信平台,每周一期内容,内容涉及:供应链管理知识分享,质量工具讲解,质量感悟分享,先进制造工艺讲解,供应商审核经验分享,优秀供应商推介。

4. 一合猎头 微信号:yihelietou

一合猎头是面向汽车行业进行职位推介和人才服务外包的微信平台,微信平台会分享汽车行业的相关信息

5. 6QS 微信号:Isqdnet

主要面向制造业质量管理相关的内容分享,同时也会递送人才招聘相关的内容。6QS是制造业知名的质量论坛,论坛内容涉及行业非常广泛,其中也不乏各行各业的质量大腕,在互联网上是质量人必读的论坛网站,除了质量相关的知识外,网站也承接质量相关人才的招聘服务。

除了上面的几个汽车行业的经典微信公众号,大家还有哪些好的公众号码推荐啊?

望大V鼎力指导~

谢谢了

收起阅读 »

SPC学习小结

自己制定的TS五大手法学习,PPAP、APAP、FMEA都已经顺利完成了,五一假期把SPC学习完了,近几天抽空把散乱的学习笔记整理了下,又有些新的收获。自己学习的还只是皮毛,需要深入的学习才可以。

SPC学习小结

一,名词解释

SPC= statistic process control ,通过收集,计算,分析和改进数据手段,从而了解制程其最佳范围的成本、降低风险,并确定其控制机范围的异常和正常规律,达成一种实现预测并实施改进措施的方法。

二,与控制有关的要素 1,适应范围,找出最佳控制范围

2,经济成本 ,控制的最经济成本

3,减少风险,在达标要求下,选择最小的风险

4,展现能力,确定控制范围

三,统计过程控制主要目的:通过现在管控来预防未来

四,SPC VS SQC

前者适用于过程关键特性;后者针对产品结果

五,如何去界定关键特性(需要用二八法则抓住关键少数)

1,顾客指定的特性,一般在图纸或是设计数据中体现出来

2,国家或行业相应的法律、法规

3,公司自行的判定

4,任何一个产品应该有的关键特性

六,规格界限 VS 控制界限

规格界限:用于说明质量特性的最大许可值,来保证各个单位产品的正确性能,

规格界限分类:1)双边规格

2)单边上规格

3)单边下规格

控制界限:应用于一群单位产品集体的量度,这种量度是从一群中各个单位产品所得的观测值计算出来的。

七,制作控制图的步骤:1)控制图准备

2)收集数据

3)建立控制限

4)过程控制解释

5)延长控制限

备注:所有的统计都可能会有错误:1)α风险也是生产者风险,虚发警报(即产品没有问题,却检出有问题,产品被扣留)

2)β风险也是消费者风险,漏发警报(即产品有问题,却没有检出来,发送到客户端)

备注:1)μ是位置参数,形状不动,位置变动

2)δ形状参数,位置不动,形状改变

SPC管理为什么要选择6δ:1)这样对产品的质量完全有把握的

2)在这种情况下,生产是最经济的

备注:没有规律的控制图,越是好的控制图,说明是很随机的。

八,控制图的判读规则:1)有一个点落在了界限外,

2)连续7点在同一侧

3)明显的非随机图:应该是2/3的数据点落在控制区域的1/3范围内。

备注:1,这三个是最基本的三个规则,如果增加规则会增加控制的稳定性,但是会增加虚发警报的风险。

2,为什么连续7点在同一侧算是异常呢,因为7个点落在同一侧的概率是

九,过程能力的前提假设:1)规程处于统计稳定状态

2)过程的各测量值服从正态分布

3)工程及其他规范准确地代表顾客的要求

4)设计目标值于规范中心

5)测量变差相对较小

十,过程能力指数:1)Ca 值,准确度,制造过程的平均值,客户规范的中心值,其范围是[0 ,1 ]

2) Cp值,研究范围的宽度与制程宽度的比较(在Ca值很小的情况下计算才会有效果)

3)CPK 计算方法 双边规格,Cp = (UCL-LCL)/6δ

单边上规格Cp=UCL-X/3δ

单边下规格C p =LCL-X/3δ

十一,评价过程能力 :1)CPK<1,说明过程能力差,不可以接受

2) CPK[1 ,1.33]说明制程能力可以,但是需要改善

3)CPK[1.33,1.67] 制程能力正常

4)CPK> 1.67 制程能力良好

十二,PPK VS CPK

1)计算公式是一样的,只是δ取值不一样。PPK中δ是标准差,CPK中的δ=R/D2

2) PPK 是过程绩效指数,是一个性能指数,综合能力的指数,考虑到组内和组间的变异;CPK是用标准偏差来计算的,是反应平均之后的差异(前提是过程稳定),考虑到组内的变异。

3)一般情况下CPK≥PPK

收起阅读 »

SPC学习小结

一,名词解释

SPC= statistic process control ,通过收集,计算,分析和改进数据手段,从而了解制程其最佳范围的成本、降低风险,并确定其控制机范围的异常和正常规律,达成一种实现预测并实施改进措施的方法。

二,与控制有关的要素 1,适应范围,找出最佳控制范围

2,经济成本 ,控制的最经济成本

3,减少风险,在达标要求下,选择最小的风险

4,展现能力,确定控制范围

三,统计过程控制主要目的:通过现在管控来预防未来

四,SPC VS SQC

前者适用于过程关键特性;后者针对产品结果

五,如何去界定关键特性(需要用二八法则抓住关键少数)

1,顾客指定的特性,一般在图纸或是设计数据中体现出来

2,国家或行业相应的法律、法规

3,公司自行的判定

4,任何一个产品应该有的关键特性

六,规格界限 VS 控制界限

规格界限:用于说明质量特性的最大许可值,来保证各个单位产品的正确性能,

规格界限分类:1)双边规格

2)单边上规格

3)单边下规格

控制界限:应用于一群单位产品集体的量度,这种量度是从一群中各个单位产品所得的观测值计算出来的。

七,制作控制图的步骤:1)控制图准备

2)收集数据

3)建立控制限

4)过程控制解释

5)延长控制限

备注:所有的统计都可能会有错误:1)α风险也是生产者风险,虚发警报(即产品没有问题,却检出有问题,产品被扣留)

2)β风险也是消费者风险,漏发警报(即产品有问题,却没有检出来,发送到客户端)

备注:1)μ是位置参数,形状不动,位置变动

2)δ形状参数,位置不动,形状改变

SPC管理为什么要选择6δ:1)这样对产品的质量完全有把握的

2)在这种情况下,生产是最经济的

备注:没有规律的控制图,越是好的控制图,说明是很随机的。

八,控制图的判读规则:1)有一个点落在了界限外,

2)连续7点在同一侧

3)明显的非随机图:应该是2/3的数据点落在控制区域的1/3范围内。

备注:1,这三个是最基本的三个规则,如果增加规则会增加控制的稳定性,但是会增加虚发警报的风险。

2,为什么连续7点在同一侧算是异常呢,因为7个点落在同一侧的概率是

九,过程能力的前提假设:1)规程处于统计稳定状态

2)过程的各测量值服从正态分布

3)工程及其他规范准确地代表顾客的要求

4)设计目标值于规范中心

5)测量变差相对较小

十,过程能力指数:1)Ca 值,准确度,制造过程的平均值,客户规范的中心值,其范围是[0 ,1 ]

2) Cp值,研究范围的宽度与制程宽度的比较(在Ca值很小的情况下计算才会有效果)

3)CPK 计算方法 双边规格,Cp = (UCL-LCL)/6δ

单边上规格Cp=UCL-X/3δ

单边下规格C p =LCL-X/3δ

十一,评价过程能力 :1)CPK<1,说明过程能力差,不可以接受

2) CPK[1 ,1.33]说明制程能力可以,但是需要改善

3)CPK[1.33,1.67] 制程能力正常

4)CPK> 1.67 制程能力良好

十二,PPK VS CPK

1)计算公式是一样的,只是δ取值不一样。PPK中δ是标准差,CPK中的δ=R/D2

2) PPK 是过程绩效指数,是一个性能指数,综合能力的指数,考虑到组内和组间的变异;CPK是用标准偏差来计算的,是反应平均之后的差异(前提是过程稳定),考虑到组内的变异。

3)一般情况下CPK≥PPK

收起阅读 »

我所理解的质量—百篇原创系列之五:马年话“飞马”

古代相马家伯乐看儿子一年一年长大了,便开始教他学习《相马经》,儿子十分勤奋,早晨起来就抱着书读起来。一天,他对父亲说:“我已经掌握全部的相马技术了,要找千里马,只要看额头是不是端正,眼睛是不是闪闪发光,四个蹄子是不是又大又正,你要是不信,我就给你找一匹回来。”

他在池塘边见到一只癞蛤蟆,一看,对!额头丰满还隆起来,眼睛也闪光,腿有四条,再看蹄子,可惜太小了,他摇摇头,但转念一想,父亲不是经常说瑕不掩瑜吗?

他兴高采烈把它捉回家里,大声喊道:“父亲,我找到了一匹千里马,只是蹄子不像书上说的又大又正。”父亲见是癞蛤蟆,非常生气,但想到这个儿子向来很笨,便转怒为笑:“孩子,这匹千里马喜欢跳跃,但不能奔驰,更不能拉车。”

儿子听了连连点头:“就是嘛!我也看出来,都是因为蹄子不够大。”

说完了千里马,再来说说“飞马”,即FMEA:潜在失效模式与后果分析(Failure Mode and Effects Analysis),是质量管理常用的一种分析工具,说它常用,是因为在我过往应聘质量经理的经历中,我感觉总经理对于质量管理基本都不在行(也可以说质量管理出身当上总经理的不多),但有关“飞马”的问题却常被问及,看来了解“飞马”的管理人员确实不在少数。

我总觉得,任何工业的技术或工具与我们高中时所学的数理化知识比起来,简直就是小巫见大巫,不足道哉!培训资料的那些工业的案例都过于枯燥,且随意举一个简单的例子:

一个8级地震的FMEA

严重度(Severity): 家破人亡,10分 (越严重分值越高)

频度(Occurrence): 千年一遇,1分 (频率越高,分值越高)

探测度(Detection):不可预测,10分 (越难探测,分值越高)

风险顺序数RPN(Risk of Priority Number)=严重度(S)频度(O)探测度(D)=10110=100分

不论是严重度为10还是RPN=100,都必须进行改善,那该怎样进行改善呢?

频度:与其说取决于地壳运动及你是否处在地震带上,还不如说是看运气;

探测度:自从张衡的候风地动仪失传以后,就再也无法提前预测了;

严重度:人不能像鸟一样住在树上,一有风吹草动就可以展翅高飞,但人可以把房子建得结

实一些,以及训练逃生及自救的能力。

所以用FMEA分析的结果是:改变频度和探测度非人力能为,只有采取措施降低严重度才可以降低地震的破坏性。

其实你会发现:

地震很可怕,但可以把房子建得结实一些(降低严重度)。

飞机高空失事必死无疑,但可以想办法不让它掉下来(降低频度)。

台风来袭很厉害,但可以提前预报(提高探测度)。

这些不过都是人所共知的常识罢了,如果用FMEA来分析,也是这样的结果,这样看来,FMEA是本无所谓有,无所谓无的。知识要从常识和经验中来,也要回到常识和经验中去,不然就会犯前文讲的按图索骥的毛病。

看看FMEA的定义:

是在产品/过程/服务等的策划设计阶段,对构成产品的各子系统,零部件,对构成过程,服务的各个程序逐一进行分析,找出潜在的失效模式,分析其可能的后果,评估其风险,从而预先采取措施,减少失效模式的严重度,降低其可能发生的概率,以有效地提高质量可靠性,确保客户满意的系统化活动。

这不就是现代版的《相马经》吗?

不论“飞马”还是其它的管理工具或方法,都不是什么绝世的秘笈,武侠剧里的武林高手行走江湖向来是不带秘笈和兵器的,草木皆可为剑,只因心中有剑。

人之所以为人是因为人发明了工具,但在发明工具之前一定是先有了意识。

收起阅读 »

他在池塘边见到一只癞蛤蟆,一看,对!额头丰满还隆起来,眼睛也闪光,腿有四条,再看蹄子,可惜太小了,他摇摇头,但转念一想,父亲不是经常说瑕不掩瑜吗?

他兴高采烈把它捉回家里,大声喊道:“父亲,我找到了一匹千里马,只是蹄子不像书上说的又大又正。”父亲见是癞蛤蟆,非常生气,但想到这个儿子向来很笨,便转怒为笑:“孩子,这匹千里马喜欢跳跃,但不能奔驰,更不能拉车。”

儿子听了连连点头:“就是嘛!我也看出来,都是因为蹄子不够大。”

说完了千里马,再来说说“飞马”,即FMEA:潜在失效模式与后果分析(Failure Mode and Effects Analysis),是质量管理常用的一种分析工具,说它常用,是因为在我过往应聘质量经理的经历中,我感觉总经理对于质量管理基本都不在行(也可以说质量管理出身当上总经理的不多),但有关“飞马”的问题却常被问及,看来了解“飞马”的管理人员确实不在少数。

我总觉得,任何工业的技术或工具与我们高中时所学的数理化知识比起来,简直就是小巫见大巫,不足道哉!培训资料的那些工业的案例都过于枯燥,且随意举一个简单的例子:

一个8级地震的FMEA

严重度(Severity): 家破人亡,10分 (越严重分值越高)

频度(Occurrence): 千年一遇,1分 (频率越高,分值越高)

探测度(Detection):不可预测,10分 (越难探测,分值越高)

风险顺序数RPN(Risk of Priority Number)=严重度(S)频度(O)探测度(D)=10110=100分

不论是严重度为10还是RPN=100,都必须进行改善,那该怎样进行改善呢?

频度:与其说取决于地壳运动及你是否处在地震带上,还不如说是看运气;

探测度:自从张衡的候风地动仪失传以后,就再也无法提前预测了;

严重度:人不能像鸟一样住在树上,一有风吹草动就可以展翅高飞,但人可以把房子建得结

实一些,以及训练逃生及自救的能力。

所以用FMEA分析的结果是:改变频度和探测度非人力能为,只有采取措施降低严重度才可以降低地震的破坏性。

其实你会发现:

地震很可怕,但可以把房子建得结实一些(降低严重度)。

飞机高空失事必死无疑,但可以想办法不让它掉下来(降低频度)。

台风来袭很厉害,但可以提前预报(提高探测度)。

这些不过都是人所共知的常识罢了,如果用FMEA来分析,也是这样的结果,这样看来,FMEA是本无所谓有,无所谓无的。知识要从常识和经验中来,也要回到常识和经验中去,不然就会犯前文讲的按图索骥的毛病。

看看FMEA的定义:

是在产品/过程/服务等的策划设计阶段,对构成产品的各子系统,零部件,对构成过程,服务的各个程序逐一进行分析,找出潜在的失效模式,分析其可能的后果,评估其风险,从而预先采取措施,减少失效模式的严重度,降低其可能发生的概率,以有效地提高质量可靠性,确保客户满意的系统化活动。

这不就是现代版的《相马经》吗?

不论“飞马”还是其它的管理工具或方法,都不是什么绝世的秘笈,武侠剧里的武林高手行走江湖向来是不带秘笈和兵器的,草木皆可为剑,只因心中有剑。

人之所以为人是因为人发明了工具,但在发明工具之前一定是先有了意识。

收起阅读 »

TS 16949新版认证规则培训资料--摘要

一、 名词解释:

ISO/TS16949要求的构成:

汽车行业顾客特殊要求

汽车行业通用特殊要求

ISO9001:2008标准

IATF:International Automotive Task Force国际汽车工业行动组

ISO/TS16949技术规范是由IATF发起联合JAMA制定的

IATF成员-9家整车厂:

FORD

GM

CHRYSLER

大众

BMW

FIAT

标志

奔驰

雷诺

IATF成员-5个国家级协会:管理认证过程,SGS由VDA QMC监督管理

VDA QMC-GERMANY

IAOB-USA

SMMT-UK

FIEV-FRANCE

ANIFIA-ITALY

二、 ISO/TS 16949认证方案(第四版)变更的重点:

明确了ISO/TS16949认证的确定性;

加强了CB的内部管理系统的要求;

加强了认证合约的约束力;

明确了认证企事业的责任;

加强了审核策划的实施要求;

加强了制造过程和CSR的审核;

取消了制造现场的延伸的定义;

增强了可排除的制造现场的要求(部分认证批准);

明确并加强了不符合项的管理;

明确了现场审核终止的处理;

加强认证退出的管理,特别是延期审核的管理。

三、 认证企业的责任(重要部分)

接受IATF和认证机构对现场的见证审核

每次审核前30天提交认证审核所的要求信息和资料

在最短时间通知认证机构的顾客的特殊状态(SGS要求10天内)

接受认证准则要求的特殊审核

四、 认证企业的认证合约

IATF见证审核,SGS在审核前通知企业,企业不能拒绝;

SGS内部见证会定期随机抽取企业来执行,在审核计划通知企业,企业不能拒绝;

对以往不能满足上述要求的认证合约,要在监督审核/换证审核前更新认证合约,满足上述要求。

五、 取消“制造现场延伸”概念

“制造现场延伸”作为单独SITE,与原主现场构成集团认证方案;

“制造现场延伸”通过初始认证来获取单独的证书。

在2014年4月1日到2015年3月31日之前,所有的”制造现场延伸”作为单独的SITE,以初始认证来获取单独的证书;

不需要第一阶段审核,现场审核MD按照换证审核MD来执行;

可和原主现场一起按照集团认证方案来执行;

完成审核并满足认证决定的要求,签发单独的证书;

六、 审核策划:每次审核前都要完成有效的审核策划

要求认证企业提供QMS文件化资料,包括:

ISO/TS 16949要求的证据(质量手册);

表明与任何外部支持场所/外包过程的链接和接口;

顾客和内部的绩效数据;

顾客满意和顾客投诉/退货汇总表,包括:

最新的顾客评价报告和/或评分卡的复印件;

识别任何顾客特殊状态(在10天内通知SGS,审核机构将进行特殊审核);

顾客:9大车厂, 特殊状态:暂停供货、暂停新产品,红牌或黄牌状态

新的顾客及其特殊要求(CSR)

内部审核和管理评审的结果

如果在审核前没有及时获取上述完整的资料,要求在审核前1天安排在现场收集和分析资料并执行审核策划。(额外收费)

在审核前30天,SGS发出《审核策划确认表》给认证企业,企业填写并附上要求的资料在审核策划前一起提交给审核小组评审:

客户及其CSR

绩效趋势

过程的关键性

审核策划需要0.5~1.0 MD,SGS客服人员会告知审核策划时间;

如果之前审核日期后续认证企业需要推迟,则要求认证企业重新提交上述资料,并重新安排(0.5MD)审核策划;(额外收费)

七、 审核计划,包括:

首次会议前1小时用于现场确认;

顾客和内部绩效数据及其变化;

评审顾客在线评价报告和/或顾客评分卡;

确定要审核的过程和与外部支持场所之间链接/接口;

确定要审核每个制造过程(车间/工序)及其班次;

确定要审核的顾客特殊要求(CSR);

审核计划要确定每人每天及其总计的审核时间(小时)

审核计划在审核前传递给认证企业,并保留任何变更的信息。

在收到认证企业提供的《审核策划确认表(APC)》及其资料后,在安排的日期执行审核策划和完成审核计划,并传递给认证企业;

如果企业没有提供APC及其资料,则在审核前一天现场完成审核策划和制定审核计划,在开始审核前提供给认证企业(审核组可能会在这之前制定一份审核计划草案给认证企业参考)

在现场首次会议前1小时确认相应的信息后确定是否会修订审核计划,如果需要修订,审核组会在审核前提供给认证企业或在首次会议上报宣布审核计划的变更;

认证企业要协助和配合审核组的审核计划更改和实施。

八、 现场审核,增加要求:

首次会议1小时确认企业的信息资料,包括顾客;

要评价用于确保顾客绩效目标/指标得到满足的计划及其当目标/不到满足时的纠正措施计划;

要评价认证企业收集、沟通、实施顾客特殊要求(CSR)的过程。优先权应给予IATF的OEM成员;

要评价顾客关注点与过程文件(如:控制计划、FMEA等等)之间的链接,包括任何变更点的有效实施;

要审核制造的每个过程和所有班次,包括轮班转换的抽样;

用于审核制造的审核不少于总体时间的三分之一;

审核制造时要评价控制计划/FMEA及其关联文件的有效实施;

要评价ISO/TS 16949证书准确性(若误用直接开出“严重不符合项”)。

CSR审核:顾客特殊要求审核

审核过程的关键任务,特别是IATF的OEM顾客的CSR,也是审核员对顾客关键绩效负责的体现;

审核策划应确定要审核的客户及CSR,并在审核计划之中注明;

在现场审核开始前,应和企业一起确认客户及其CSR的状态:

CSR的收集、沟通、实施CSR的管理过程;

顾客绩效(即:产品质量/交付/特殊状态)状态:顾客报告/评分卡

在线查询IATF OEM顾客的绩效数据;

在审核总结报告之中应列:

举出所有的汽车客户及其CSR;

确定企业管理CSR的管理过程;

被审核的CSR及审核证据;

任何有关CSR的发现,包括不满足CSR而发出的不符合项。(如不满足顾客要求,则直接开出不符合项)

制造过程审核:审核时间不能少于总的MD的三分之一;

要包括所有的班次和工序,不能抽样

V1审核应包括制造所有工序的所有班次

V2或V3应包括制造所有工序和所有班次

V2+V3应包括制造所有工序的所有班次;

只有第三班的审核时间可在一天8小时以外的时间;

制造过程的分类

应基于企业制造工艺主要步骤(基于客户定义的过程)

有利于开发审核计划和实施现场审核的安排:大工序/步骤

没有明显制造工序步骤时,可用车间(Workshop)来分类

都要求有审核证据

对于产品类型多工艺流程复杂的制造过程可能需要增加人天才能完成制造过程的审核

九、 现场审核结论:在末次会议上提供给企业(草稿或最终)审核报告

草稿的审核报告应包括:所有不符合项、改善机会、小组推荐

最终的审核报告要求在15天内提供给企业;(SGS一般审核完当天提供给企业)

最终的审核报告要得到企业管理代表的承认(如签字、DATED EMAIL等)

审核小组根据企业的管理体系的实施状态及其运行风险的评价,在末次会议上会宣布审核结论:

推荐:没有任何不符合项(推荐给IATF认证注册或维持注册)

待定:有任何不符合项

非常罕见的发生情况是:终止审核

当现场审核无法正常实施,审核小组可决定终止审核

企业管理体系的严重风险,双方沟通可确定终止审核

十、 审核总结报告:

现场总人数

所有汽车顾客的清单,包括顾客特殊要求的最新日期(如适用),

IATF OEM顾客的企业绩效(即:产品质量、交付和特殊状态等)汇总表及大概绩效不能满足要求时执行措施的书面信息;

被审核过程汇总表及其每个过程的绩效书面信息(即:确定的目标-指标-现行绩效)

被审核的制造过程(工序)汇总表;

审核过程期间证实的不符合项(NC)和改善机会(OFI);

外部支持场所信息及其与主现场间相互作用的书面描述;

确定准则5.2h的条件的书面汇总(如有必要的);

最终的审核计划

十一、不符合项管理

在ISO/TS 16949认证及其审核过程中,由于认证企业不能满足规定的要求认证,审核小组将判断为不符合项(NC),包括

认证标准的要求:ISO/TS 16949

认证规则的要求:IATF 认证准则(如:监督审核的超期)

客户特殊要求(CSR)和/或客户特殊状态

按照IATF认证准则的规定,根据不符合项的性质和影响可分为:

严重不符合项(Major)

轻微不符合项(Minor)

第四版认证认可准则:

明确认证企业和认证机构的责任;

明确不符合项的管理流程及其最终结论

不符合项管理的总体要求:

认证企业对于发现的不符合项(NC)在60天内提供以下证据,

实施纠正

根本原因,包括所用的方法、分析及其结果

为消除每一个不符合项(NC)而实施系统性纠正措施,包括对相似过程影响的考量;

对于实施的纠正措施进行有效性的验证;

与认证机构沟通,对悬而未决的问题要在90天内得到完全解决,否则最终的审核结论将是“审核失败(FAILED)”;

一量审核结论是FAILED,现有认证将会立即撤销。

所有不符合项都要在下次审核前得到全部关闭,并在下次现场审核验证其持续有效性,如果发现问题重复发生,就会升级为Major,并同时发出纠正措施过程的Major。(IATF)

不符合项的“开放100%解决(100% Solved)”的条件:

遏制措施/纠正是有效的:

不符合项的影响(特别是对顾客的影响)已评估并有效处理;

采取纠正并已消除不符合的现状;

根本原因已得到分析,包括使用了合适的分析方法;

已针对问题的根本原因制定的纠正措施计划;

经过评审:纠正措施计划能解决问题根本原因并按照计划正在实施纠正措施计划,但不能在认证要求的时限内完成;

提供的纠正措施的实施的证据不充分,但是相应的文件化已经得到评审和修订。

审核小组将不符合项“开放100%解决”评定结果反馈给认证企业。

严重不符合项的管理:

在20天确定根本原因和执行纠正/遏制措施和获取审核小组评审;

在60天内执行纠正措施并验证有效性,提交客观证据给认证机构;

在90天内完成现场验证;

如果现场验证发现纠正措施没有得到有效执行,即认为审核失败,认证终止或撤销。

认证企业在15天内确定根本原因和采取遏制措施/纠正并提交相应的证据,审核小组20天内进行评审;

认证企业在60天内执行纠正措施并验证有效性,提交客观证据给审核小组;

在80天内完成现场验证。

轻微不符合项管理:

认证企业在60天内执行纠正/遏制措施,分析根本原因、制定和执行纠正措施并验证有效性,提交客观证据给认证机构评审;

是否需要在场验证关闭,取决于认证机构的知识和经验;

在90天内认证机构完成评审和验证;

认证机构最终的评审结论是:

关闭:在下次现场审核验证其持续有效性

开放100%解决:在下次审核之前安排特殊审核现场验证

不可接受:将上升为Major,并同时发出纠正措施的Major

在下次现场审核时要验证问题解决的持续有效性

认证企业确定根本原因、执行纠正/遏制措施、制定和执行纠正措施并验证其有效性

认证企业在60天内提交相应的客观证据给审核小组评审;

是否需要现场验证取决于审核小组的知识和经验,审核小组应该在末次会议结束后和认证企业沟通是否决定需要现场验证;

审核小组要在80天内进行评审并得出评审结论;

关闭:在下次现场审核验证其持续有效性

开放100%解决:在下次审核之前安排特殊审核,现场验证如果现场特殊审核还是不能关闭,认证立即终止

不可接受:原不符合项将上升为Major,并同时发出纠正措施的(Major)验证不符合项。

十二、 现场审核终止

初始认证时第二阶段审核(S2A)现场终止

将重新开始初始认证(S1A+S2A)

监督审核时现场审核终止

可在此后的90天内再执行一次完整的监督审核;

换证审核现场审核终止

可再执行一次完整的换证审核,不能超过换证期限

如超过期限,必须执行初始认证审核(S1A+S2A);

转移认证审核时现场审核终止

必须执行初始认证审核(S1A+S2A)

十三、 认证决定

在审核结束后的120天内认证机构应对下列审核作出认证决定:

初始认证:第二阶段审核(S2A)

持续认证:监督审核或特殊审核

换证(Re-certification)审核:现有证书失效日之前

认证决定之前应确认以下:

审核组最终审核报告对于认证要求和认证范围是否充分;

不符合项的处理可接受:关闭或“100%解决”

如认证决定未能在120天内作出,则重新开始认证(S1A+S2A)

认证决定的是认证证书的(持续)生效日期。

认证决定的日期就是认证证书的(持续)生效日期。

十四、 换证(再)认证:不能超期

换证审核前应执行审核策划

现场审核应在本周期第一次审核日期之前完成(3年-3月)

换证审核的最低人(MD)按照换证审核的MD表进行;

上周期的审核员不能参与下个循环的审核,仅可准许一位审核员作为组员参加换证审核;

新的认证证书必须在120天内和现有证书的失效之前签发。

十五、 特殊审核:发生以下情况时

认证机构收到认证企业的IATF OEM顾客/IATF监督办公室/任何汽车顾客的绩效投诉

认证企业处于IATF OEM顾客的特殊状态

认证企业QMS及其认证范围的变更

认证企业制造现场的重大变更

不符合项的后续现场跟进审核

不符合项“100解决”后续现场特殊审核

十六、 认证退出过程:发生以下情况时

监督审核在按照规定的时间间隔没有执行

监督审核被终止

未能提供认证机构要求的信息,无法执行有效的审核策划

认证机构立即进行情况分析,以严重性和对顾客的风险,在20天内作出是否暂停证书的决定。

十七、 证书暂停的管理

下列情形,暂停证书

监督审核/换证审核发现了Major;

在按照规定的时间间隔没有执行监督审核;

证书决定暂停后,认证机构应10天内通知认证企业和更新IATF数据库

认证机构要求认证企业在通知暂停的20天内纠正措施计划;

认证企业针对证书暂停采取纠正措施,并在认证退出启动90天内提交认证机构验证,认证机构在110天内验证纠正措施并决定是否撤销或恢复证书;

作出是否撤销或恢复证书的决定后10天内,通知认证企业和更新IATF数据库;

证书暂停是临时状态,暂停时间不能超过110天;

如果纠正措施没有得到有效执行,审核小组应推荐撤销证书。

十八、 监督审核的延期管理

认证企业高层管理确认人姓名和签字;

延期的时间不能超过90天,延期超过90天将导致认证终止。

收起阅读 »

ISO/TS16949要求的构成:

汽车行业顾客特殊要求

汽车行业通用特殊要求

ISO9001:2008标准

IATF:International Automotive Task Force国际汽车工业行动组

ISO/TS16949技术规范是由IATF发起联合JAMA制定的

IATF成员-9家整车厂:

FORD

GM

CHRYSLER

大众

BMW

FIAT

标志

奔驰

雷诺

IATF成员-5个国家级协会:管理认证过程,SGS由VDA QMC监督管理

VDA QMC-GERMANY

IAOB-USA

SMMT-UK

FIEV-FRANCE

ANIFIA-ITALY

二、 ISO/TS 16949认证方案(第四版)变更的重点:

明确了ISO/TS16949认证的确定性;

加强了CB的内部管理系统的要求;

加强了认证合约的约束力;

明确了认证企事业的责任;

加强了审核策划的实施要求;

加强了制造过程和CSR的审核;

取消了制造现场的延伸的定义;

增强了可排除的制造现场的要求(部分认证批准);

明确并加强了不符合项的管理;

明确了现场审核终止的处理;

加强认证退出的管理,特别是延期审核的管理。

三、 认证企业的责任(重要部分)

接受IATF和认证机构对现场的见证审核

每次审核前30天提交认证审核所的要求信息和资料

在最短时间通知认证机构的顾客的特殊状态(SGS要求10天内)

接受认证准则要求的特殊审核

四、 认证企业的认证合约

IATF见证审核,SGS在审核前通知企业,企业不能拒绝;

SGS内部见证会定期随机抽取企业来执行,在审核计划通知企业,企业不能拒绝;

对以往不能满足上述要求的认证合约,要在监督审核/换证审核前更新认证合约,满足上述要求。

五、 取消“制造现场延伸”概念

“制造现场延伸”作为单独SITE,与原主现场构成集团认证方案;

“制造现场延伸”通过初始认证来获取单独的证书。

在2014年4月1日到2015年3月31日之前,所有的”制造现场延伸”作为单独的SITE,以初始认证来获取单独的证书;

不需要第一阶段审核,现场审核MD按照换证审核MD来执行;

可和原主现场一起按照集团认证方案来执行;

完成审核并满足认证决定的要求,签发单独的证书;

六、 审核策划:每次审核前都要完成有效的审核策划

要求认证企业提供QMS文件化资料,包括:

ISO/TS 16949要求的证据(质量手册);

表明与任何外部支持场所/外包过程的链接和接口;

顾客和内部的绩效数据;

顾客满意和顾客投诉/退货汇总表,包括:

最新的顾客评价报告和/或评分卡的复印件;

识别任何顾客特殊状态(在10天内通知SGS,审核机构将进行特殊审核);

顾客:9大车厂, 特殊状态:暂停供货、暂停新产品,红牌或黄牌状态

新的顾客及其特殊要求(CSR)

内部审核和管理评审的结果

如果在审核前没有及时获取上述完整的资料,要求在审核前1天安排在现场收集和分析资料并执行审核策划。(额外收费)

在审核前30天,SGS发出《审核策划确认表》给认证企业,企业填写并附上要求的资料在审核策划前一起提交给审核小组评审:

客户及其CSR

绩效趋势

过程的关键性

审核策划需要0.5~1.0 MD,SGS客服人员会告知审核策划时间;

如果之前审核日期后续认证企业需要推迟,则要求认证企业重新提交上述资料,并重新安排(0.5MD)审核策划;(额外收费)

七、 审核计划,包括:

首次会议前1小时用于现场确认;

顾客和内部绩效数据及其变化;

评审顾客在线评价报告和/或顾客评分卡;

确定要审核的过程和与外部支持场所之间链接/接口;

确定要审核每个制造过程(车间/工序)及其班次;

确定要审核的顾客特殊要求(CSR);

审核计划要确定每人每天及其总计的审核时间(小时)

审核计划在审核前传递给认证企业,并保留任何变更的信息。

在收到认证企业提供的《审核策划确认表(APC)》及其资料后,在安排的日期执行审核策划和完成审核计划,并传递给认证企业;

如果企业没有提供APC及其资料,则在审核前一天现场完成审核策划和制定审核计划,在开始审核前提供给认证企业(审核组可能会在这之前制定一份审核计划草案给认证企业参考)

在现场首次会议前1小时确认相应的信息后确定是否会修订审核计划,如果需要修订,审核组会在审核前提供给认证企业或在首次会议上报宣布审核计划的变更;

认证企业要协助和配合审核组的审核计划更改和实施。

八、 现场审核,增加要求:

首次会议1小时确认企业的信息资料,包括顾客;

要评价用于确保顾客绩效目标/指标得到满足的计划及其当目标/不到满足时的纠正措施计划;

要评价认证企业收集、沟通、实施顾客特殊要求(CSR)的过程。优先权应给予IATF的OEM成员;

要评价顾客关注点与过程文件(如:控制计划、FMEA等等)之间的链接,包括任何变更点的有效实施;

要审核制造的每个过程和所有班次,包括轮班转换的抽样;

用于审核制造的审核不少于总体时间的三分之一;

审核制造时要评价控制计划/FMEA及其关联文件的有效实施;

要评价ISO/TS 16949证书准确性(若误用直接开出“严重不符合项”)。

CSR审核:顾客特殊要求审核

审核过程的关键任务,特别是IATF的OEM顾客的CSR,也是审核员对顾客关键绩效负责的体现;

审核策划应确定要审核的客户及CSR,并在审核计划之中注明;

在现场审核开始前,应和企业一起确认客户及其CSR的状态:

CSR的收集、沟通、实施CSR的管理过程;

顾客绩效(即:产品质量/交付/特殊状态)状态:顾客报告/评分卡

在线查询IATF OEM顾客的绩效数据;

在审核总结报告之中应列:

举出所有的汽车客户及其CSR;

确定企业管理CSR的管理过程;

被审核的CSR及审核证据;

任何有关CSR的发现,包括不满足CSR而发出的不符合项。(如不满足顾客要求,则直接开出不符合项)

制造过程审核:审核时间不能少于总的MD的三分之一;

要包括所有的班次和工序,不能抽样

V1审核应包括制造所有工序的所有班次

V2或V3应包括制造所有工序和所有班次

V2+V3应包括制造所有工序的所有班次;

只有第三班的审核时间可在一天8小时以外的时间;

制造过程的分类

应基于企业制造工艺主要步骤(基于客户定义的过程)

有利于开发审核计划和实施现场审核的安排:大工序/步骤

没有明显制造工序步骤时,可用车间(Workshop)来分类

都要求有审核证据

对于产品类型多工艺流程复杂的制造过程可能需要增加人天才能完成制造过程的审核

九、 现场审核结论:在末次会议上提供给企业(草稿或最终)审核报告

草稿的审核报告应包括:所有不符合项、改善机会、小组推荐

最终的审核报告要求在15天内提供给企业;(SGS一般审核完当天提供给企业)

最终的审核报告要得到企业管理代表的承认(如签字、DATED EMAIL等)

审核小组根据企业的管理体系的实施状态及其运行风险的评价,在末次会议上会宣布审核结论:

推荐:没有任何不符合项(推荐给IATF认证注册或维持注册)

待定:有任何不符合项

非常罕见的发生情况是:终止审核

当现场审核无法正常实施,审核小组可决定终止审核

企业管理体系的严重风险,双方沟通可确定终止审核

十、 审核总结报告:

现场总人数

所有汽车顾客的清单,包括顾客特殊要求的最新日期(如适用),

IATF OEM顾客的企业绩效(即:产品质量、交付和特殊状态等)汇总表及大概绩效不能满足要求时执行措施的书面信息;

被审核过程汇总表及其每个过程的绩效书面信息(即:确定的目标-指标-现行绩效)

被审核的制造过程(工序)汇总表;

审核过程期间证实的不符合项(NC)和改善机会(OFI);

外部支持场所信息及其与主现场间相互作用的书面描述;

确定准则5.2h的条件的书面汇总(如有必要的);

最终的审核计划

十一、不符合项管理

在ISO/TS 16949认证及其审核过程中,由于认证企业不能满足规定的要求认证,审核小组将判断为不符合项(NC),包括

认证标准的要求:ISO/TS 16949

认证规则的要求:IATF 认证准则(如:监督审核的超期)

客户特殊要求(CSR)和/或客户特殊状态

按照IATF认证准则的规定,根据不符合项的性质和影响可分为:

严重不符合项(Major)

轻微不符合项(Minor)

第四版认证认可准则:

明确认证企业和认证机构的责任;

明确不符合项的管理流程及其最终结论

不符合项管理的总体要求:

认证企业对于发现的不符合项(NC)在60天内提供以下证据,

实施纠正

根本原因,包括所用的方法、分析及其结果

为消除每一个不符合项(NC)而实施系统性纠正措施,包括对相似过程影响的考量;

对于实施的纠正措施进行有效性的验证;

与认证机构沟通,对悬而未决的问题要在90天内得到完全解决,否则最终的审核结论将是“审核失败(FAILED)”;

一量审核结论是FAILED,现有认证将会立即撤销。

所有不符合项都要在下次审核前得到全部关闭,并在下次现场审核验证其持续有效性,如果发现问题重复发生,就会升级为Major,并同时发出纠正措施过程的Major。(IATF)

不符合项的“开放100%解决(100% Solved)”的条件:

遏制措施/纠正是有效的:

不符合项的影响(特别是对顾客的影响)已评估并有效处理;

采取纠正并已消除不符合的现状;

根本原因已得到分析,包括使用了合适的分析方法;

已针对问题的根本原因制定的纠正措施计划;

经过评审:纠正措施计划能解决问题根本原因并按照计划正在实施纠正措施计划,但不能在认证要求的时限内完成;

提供的纠正措施的实施的证据不充分,但是相应的文件化已经得到评审和修订。

审核小组将不符合项“开放100%解决”评定结果反馈给认证企业。

严重不符合项的管理:

在20天确定根本原因和执行纠正/遏制措施和获取审核小组评审;

在60天内执行纠正措施并验证有效性,提交客观证据给认证机构;

在90天内完成现场验证;

如果现场验证发现纠正措施没有得到有效执行,即认为审核失败,认证终止或撤销。

认证企业在15天内确定根本原因和采取遏制措施/纠正并提交相应的证据,审核小组20天内进行评审;

认证企业在60天内执行纠正措施并验证有效性,提交客观证据给审核小组;

在80天内完成现场验证。

轻微不符合项管理:

认证企业在60天内执行纠正/遏制措施,分析根本原因、制定和执行纠正措施并验证有效性,提交客观证据给认证机构评审;

是否需要在场验证关闭,取决于认证机构的知识和经验;

在90天内认证机构完成评审和验证;

认证机构最终的评审结论是:

关闭:在下次现场审核验证其持续有效性

开放100%解决:在下次审核之前安排特殊审核现场验证

不可接受:将上升为Major,并同时发出纠正措施的Major

在下次现场审核时要验证问题解决的持续有效性

认证企业确定根本原因、执行纠正/遏制措施、制定和执行纠正措施并验证其有效性

认证企业在60天内提交相应的客观证据给审核小组评审;

是否需要现场验证取决于审核小组的知识和经验,审核小组应该在末次会议结束后和认证企业沟通是否决定需要现场验证;

审核小组要在80天内进行评审并得出评审结论;

关闭:在下次现场审核验证其持续有效性

开放100%解决:在下次审核之前安排特殊审核,现场验证如果现场特殊审核还是不能关闭,认证立即终止

不可接受:原不符合项将上升为Major,并同时发出纠正措施的(Major)验证不符合项。

十二、 现场审核终止

初始认证时第二阶段审核(S2A)现场终止

将重新开始初始认证(S1A+S2A)

监督审核时现场审核终止

可在此后的90天内再执行一次完整的监督审核;

换证审核现场审核终止

可再执行一次完整的换证审核,不能超过换证期限

如超过期限,必须执行初始认证审核(S1A+S2A);

转移认证审核时现场审核终止

必须执行初始认证审核(S1A+S2A)

十三、 认证决定

在审核结束后的120天内认证机构应对下列审核作出认证决定:

初始认证:第二阶段审核(S2A)

持续认证:监督审核或特殊审核

换证(Re-certification)审核:现有证书失效日之前

认证决定之前应确认以下:

审核组最终审核报告对于认证要求和认证范围是否充分;

不符合项的处理可接受:关闭或“100%解决”

如认证决定未能在120天内作出,则重新开始认证(S1A+S2A)

认证决定的是认证证书的(持续)生效日期。

认证决定的日期就是认证证书的(持续)生效日期。

十四、 换证(再)认证:不能超期

换证审核前应执行审核策划

现场审核应在本周期第一次审核日期之前完成(3年-3月)

换证审核的最低人(MD)按照换证审核的MD表进行;

上周期的审核员不能参与下个循环的审核,仅可准许一位审核员作为组员参加换证审核;

新的认证证书必须在120天内和现有证书的失效之前签发。

十五、 特殊审核:发生以下情况时

认证机构收到认证企业的IATF OEM顾客/IATF监督办公室/任何汽车顾客的绩效投诉

认证企业处于IATF OEM顾客的特殊状态

认证企业QMS及其认证范围的变更

认证企业制造现场的重大变更

不符合项的后续现场跟进审核

不符合项“100解决”后续现场特殊审核

十六、 认证退出过程:发生以下情况时

监督审核在按照规定的时间间隔没有执行

监督审核被终止

未能提供认证机构要求的信息,无法执行有效的审核策划

认证机构立即进行情况分析,以严重性和对顾客的风险,在20天内作出是否暂停证书的决定。

十七、 证书暂停的管理

下列情形,暂停证书

监督审核/换证审核发现了Major;

在按照规定的时间间隔没有执行监督审核;

证书决定暂停后,认证机构应10天内通知认证企业和更新IATF数据库

认证机构要求认证企业在通知暂停的20天内纠正措施计划;

认证企业针对证书暂停采取纠正措施,并在认证退出启动90天内提交认证机构验证,认证机构在110天内验证纠正措施并决定是否撤销或恢复证书;

作出是否撤销或恢复证书的决定后10天内,通知认证企业和更新IATF数据库;

证书暂停是临时状态,暂停时间不能超过110天;

如果纠正措施没有得到有效执行,审核小组应推荐撤销证书。

十八、 监督审核的延期管理

认证企业高层管理确认人姓名和签字;

延期的时间不能超过90天,延期超过90天将导致认证终止。

收起阅读 »

APQP学习小结

APQP学习小结

前期工作闲暇之余给自己制定了个目标,学习TS五大工具,现在已经学习了FMEA 并写了小结,老早已经学习完了APQP但是一直没有写个小结,把自己的学习笔记拿出来自己又看了一下,温习了下自己当初学习记录下来的点滴,然后写个总结,算给自己的学习来个温习和总结吧。

名词解释:APQP = advance product quality planning 翻译为产品先期预测。从名词解释可以看出来,该工具注重的是前期是预防等等

APQP关注的是先期,在这个先期阶段需要考虑前期试验阶段和整个生产的过程,为后续的量产做合理性的可行性的评估和试验等等。

先期需要考虑的有:1)首先是人员的培训是否符合和满足实际的需要

2)设备的性能生产能力是否满足实际需要

3)工装、夹具是否满足需要

4)生产环境是否符合要求

5)检测方法、测量工具是否符合要求

6)是否符合国家的法律法规

7)行业的规定

8)客户的要求

APQP的分为5个阶段:1)项目的计划阶段

2)产品设计阶段

3)过程试验阶段

4)产品过程确认阶段

5)纠正和反馈阶段

APQP主线(核心内容)

图纸/设计记录 特殊特性清单 过程流程图 FMEA(failure module effect analysis)

试生产 制造流程 SPC(statistic process control ) CP(control plan )

MSA (measurement system analysis )/CPK/PPK/CMK PPAP (production part approval planning)

APQP主要目的:1)及时完成关键任务

2)按时通过生产件批准

3)持续满足顾客规范

4)持续改进

APQP的参与者:1)客户

2)供应商

3)生产厂商

APQP的五个阶段及主要目标等

第一阶段:项目计划阶段

本阶段主要任务是理解客户的要求并清楚客户需求,然后将客户的要求转化成公司内部的任务书。成立跨部门小组,任命项目小组负责人,形成初步的BOM 。以及前期的培训工作(相关作业人员必须明白理解APQP /FMEA/SPC/MSA )

第二阶段:产品设计阶段

初步形成零件保证计划:1)产品的具体要求

2)项目进度要求情况

3)产品构成分析

4)风险评估

5)质量保证的组织、职责、权限

6)产品标准、名称、图样、性能、可靠性、检验标准

评审报告中需要关注:1)是否明确客户特殊要求

2)是否明确提交日期

3)是否明确可行性研究

4)关系到的特殊性、安全性、法律法规是否明确

5)产品保证技术是否提供

6)可靠性是否可行

本阶段主要问价是DFMEA

第三阶段:过程设计

本阶段主要的是验证设计阶段在实际生产中的实际效果验证,主要任务是分析过程失效模式和效果分析,并且要分出真正的原因,且要采取措施,必须把每个阶段的失效模式都要分析清楚并采取有效的措施的。

此阶段需要验证设计阶段的成果,然后不断优化设计,满足符合客户及实际上产需要。

第四阶段:产品过程确认阶段

该阶段的主要文件是PFMEA/CP/SOP

本阶段有两个计划:1)初始能力计划

2)测量系统分析计划

初始能力分析计划:1) PPK→ 过程性能

2)CPK→过程能力

备注:计算出两个数值,取比较小的那个值,若都>1.67 表明都是全部合格的

测量分析系统计划:主要有两个指标一个是重复性和再现性(GR&R)

测量分析系统计划需要考虑:1)设备

2)人员

3)环境

4)软件

5)方法

备注:GR&R国际标准:< 10%是OK 的

(10% 30%]范围内是需要进行分析

大于30% 是不合格的

测量仪器分辨率NDC标准 :

一般是测量设备精度与被测量精度的10% ;国际标准是5%

本阶段的输出主要文件时PPAP

PPAP 的主要目的是:了解客户要求,验证生产能力是否满足客户要求

PPAP的主要内容:1)实物样品是否符合客户要求

2)全尺寸报告是否符合客户要求

3)全性能报告是否符合客户要求

第五阶段 :纠正和反馈阶段

主要目的是:产品质量稳定、全力解决客户反馈的问题,本阶段最主要的文件是控制计划

控制计划分类:1)样件控制计划

2)试生产控制计划

3)生产控制计划

控制计划中包括的内容:工装设备、公差、如何管控、频率、控制方法、检验记录、不合格品如何管控

总结,只是梳理罗列下APQP的整改流程,查看相关的资料文件,查看相关视频资料。没有实地做过。

收起阅读 »

前期工作闲暇之余给自己制定了个目标,学习TS五大工具,现在已经学习了FMEA 并写了小结,老早已经学习完了APQP但是一直没有写个小结,把自己的学习笔记拿出来自己又看了一下,温习了下自己当初学习记录下来的点滴,然后写个总结,算给自己的学习来个温习和总结吧。

名词解释:APQP = advance product quality planning 翻译为产品先期预测。从名词解释可以看出来,该工具注重的是前期是预防等等

APQP关注的是先期,在这个先期阶段需要考虑前期试验阶段和整个生产的过程,为后续的量产做合理性的可行性的评估和试验等等。

先期需要考虑的有:1)首先是人员的培训是否符合和满足实际的需要

2)设备的性能生产能力是否满足实际需要

3)工装、夹具是否满足需要

4)生产环境是否符合要求

5)检测方法、测量工具是否符合要求

6)是否符合国家的法律法规

7)行业的规定

8)客户的要求

APQP的分为5个阶段:1)项目的计划阶段

2)产品设计阶段

3)过程试验阶段

4)产品过程确认阶段

5)纠正和反馈阶段

APQP主线(核心内容)

图纸/设计记录 特殊特性清单 过程流程图 FMEA(failure module effect analysis)

试生产 制造流程 SPC(statistic process control ) CP(control plan )

MSA (measurement system analysis )/CPK/PPK/CMK PPAP (production part approval planning)

APQP主要目的:1)及时完成关键任务

2)按时通过生产件批准

3)持续满足顾客规范

4)持续改进

APQP的参与者:1)客户

2)供应商

3)生产厂商

APQP的五个阶段及主要目标等

第一阶段:项目计划阶段

本阶段主要任务是理解客户的要求并清楚客户需求,然后将客户的要求转化成公司内部的任务书。成立跨部门小组,任命项目小组负责人,形成初步的BOM 。以及前期的培训工作(相关作业人员必须明白理解APQP /FMEA/SPC/MSA )

第二阶段:产品设计阶段

初步形成零件保证计划:1)产品的具体要求

2)项目进度要求情况

3)产品构成分析

4)风险评估

5)质量保证的组织、职责、权限

6)产品标准、名称、图样、性能、可靠性、检验标准

评审报告中需要关注:1)是否明确客户特殊要求

2)是否明确提交日期

3)是否明确可行性研究

4)关系到的特殊性、安全性、法律法规是否明确

5)产品保证技术是否提供

6)可靠性是否可行

本阶段主要问价是DFMEA

第三阶段:过程设计

本阶段主要的是验证设计阶段在实际生产中的实际效果验证,主要任务是分析过程失效模式和效果分析,并且要分出真正的原因,且要采取措施,必须把每个阶段的失效模式都要分析清楚并采取有效的措施的。

此阶段需要验证设计阶段的成果,然后不断优化设计,满足符合客户及实际上产需要。

第四阶段:产品过程确认阶段

该阶段的主要文件是PFMEA/CP/SOP

本阶段有两个计划:1)初始能力计划

2)测量系统分析计划

初始能力分析计划:1) PPK→ 过程性能

2)CPK→过程能力

备注:计算出两个数值,取比较小的那个值,若都>1.67 表明都是全部合格的

测量分析系统计划:主要有两个指标一个是重复性和再现性(GR&R)

测量分析系统计划需要考虑:1)设备

2)人员

3)环境

4)软件

5)方法

备注:GR&R国际标准:< 10%是OK 的

(10% 30%]范围内是需要进行分析

大于30% 是不合格的

测量仪器分辨率NDC标准 :

一般是测量设备精度与被测量精度的10% ;国际标准是5%

本阶段的输出主要文件时PPAP

PPAP 的主要目的是:了解客户要求,验证生产能力是否满足客户要求

PPAP的主要内容:1)实物样品是否符合客户要求

2)全尺寸报告是否符合客户要求

3)全性能报告是否符合客户要求

第五阶段 :纠正和反馈阶段

主要目的是:产品质量稳定、全力解决客户反馈的问题,本阶段最主要的文件是控制计划

控制计划分类:1)样件控制计划

2)试生产控制计划

3)生产控制计划

控制计划中包括的内容:工装设备、公差、如何管控、频率、控制方法、检验记录、不合格品如何管控

总结,只是梳理罗列下APQP的整改流程,查看相关的资料文件,查看相关视频资料。没有实地做过。

收起阅读 »

关注并控制制造过程变差:SPC中的P

提示:

――――SPC中的P是制造过程,SPC要求将统计的技术应用于过程,关注并控制制造过程的变差。但很多公司并没有理解此要求。

前几天去一家工厂,工厂的客户要求工厂做控制图监控产品尺寸,且尺寸较多(约有十几项)。客户要求每天提交控制图给客户查看。现在的控制限与产品公差比已很小了,所以常有超出控制限的情况存在。客户要求对超出控制限的点都进行分析、对策改善。

工厂认为,生产产品全部是合格的(有的产品项是经过全检的),控制限已比公差小了很多,这样对超出的点分析,有点烦。

其实,这是工厂没有理解顾客的要求,或者说是没有理解SPC有关“变差”控制的理论或观点。也是国内许多应用SPC控制图公司对SPC理解的误区。

SPC中的P是制造过程,SPC要求将统计的技术应用于过程,关注并控制制造过程的变差。

顾客要求工厂关注制造过程的“变差”或说是质量特性的“波动”,而不是关注制造过程的输出――产品。这是SPC中P的含义。

如果我们监测、控制了过程的“变差”,通过对“变差”的控制、减少进而改善过程的性能(不是产品的),这是SPC的目的。这也是TS16949标准8.1.2的要求。

基于此,我认为,在SPC控制图应用中,产品的特性如尺寸只是我们“观测”过程变差的“媒介”而已。

然,国内SPC控制图的应用,不明此理者众矣。谬种流传亦久矣。

原创。谢绝转载。

**

收起阅读 »

――――SPC中的P是制造过程,SPC要求将统计的技术应用于过程,关注并控制制造过程的变差。但很多公司并没有理解此要求。

前几天去一家工厂,工厂的客户要求工厂做控制图监控产品尺寸,且尺寸较多(约有十几项)。客户要求每天提交控制图给客户查看。现在的控制限与产品公差比已很小了,所以常有超出控制限的情况存在。客户要求对超出控制限的点都进行分析、对策改善。

工厂认为,生产产品全部是合格的(有的产品项是经过全检的),控制限已比公差小了很多,这样对超出的点分析,有点烦。

其实,这是工厂没有理解顾客的要求,或者说是没有理解SPC有关“变差”控制的理论或观点。也是国内许多应用SPC控制图公司对SPC理解的误区。

SPC中的P是制造过程,SPC要求将统计的技术应用于过程,关注并控制制造过程的变差。

顾客要求工厂关注制造过程的“变差”或说是质量特性的“波动”,而不是关注制造过程的输出――产品。这是SPC中P的含义。

如果我们监测、控制了过程的“变差”,通过对“变差”的控制、减少进而改善过程的性能(不是产品的),这是SPC的目的。这也是TS16949标准8.1.2的要求。

基于此,我认为,在SPC控制图应用中,产品的特性如尺寸只是我们“观测”过程变差的“媒介”而已。

然,国内SPC控制图的应用,不明此理者众矣。谬种流传亦久矣。

原创。谢绝转载。

**

收起阅读 »

SPC云服务让你马上使用SPC软件

最近在网上看到有SPC云服务推出了,申请了一个帐号试了一下。感觉还不错,主要是方便。只要能上网就可以使用,PAD,电脑,手机都可以用。也算是实时SPC系统。只要把数据上传之后,系统会立刻发异常信息给你。功能也不错,挺丰富的。大家可以百度一下:SPC云服务,就可以找到服务商。 收起阅读 »

为什么要做MSA?MSA的作用和方法

看到坛子里有贴子在讨论什么时候要做MSA,各位提出了不少合理的意见,但更关键的是要明白为什么要做MSA,即测量系统分析。只有弄清楚了为什么要做测量系统分析,才能既不遗漏又不过多地重复做测量系统分析。

所谓测量系统分析,就是要确认测量系统过程稳定,且测量结果数据满足对产品质量特性正确判别的准确度、精确度要求。测量系统操作的整个过程和加工系统过程一样,影响其结果的因素也是:人(测量设备操作者)、机(测量设备)、料(测量对象)、法(测量设备操作指导书。这点在某些测量设备上特别重要,如大型综合检具上手动夹紧装置的先后夹紧次序。)环(测量设备所处的环境要求)。我们说,测量结果的真值是永远得不到的,我们可以通过控制影响测量过程结果波动的因素,从而稳定的接近真值。综上所述,我们明白了一个重要概念,做MSA决不是仅仅对测量设备的评估,而是对测量整个系统过程的评估,这个系统包括了人、机、料、法、环。

清楚了要做的工作后,再来看看在做MSA前的准备工作,当选用的测量设备确定后(包括检定、校准工作已完成),我们首选需要完成测量设备的操作指导书(当然,简单的通用量具可简略),在操作指导书中需要对影响测量波动的因素进行分析,如前面提及的手动夹紧方式、次序;定位点垃圾的清理、环境要求的点检、是否需要预开机时间、被测产品毛刺、垃圾的清理,等等,然后对正式生产时检测设备的操作者进行培训确认,注意是正式生产时检测设备的操作者,做MSA时是不能临时由计量人员等代替正式生产时检测设备的操作者来进行的。接下来就是开始做MSA,方法大家都知道,恕不重复,关键提醒的是:所有操作步骤必须严格按测量设备操作指导书上要求逐一按次序进行,一旦发现测量设备操作指导书上规定有缺失以致影响到MSA评估,需要及时修订后再按新测量设备操作指导书内容重做,直至完成MSA评估工作。

现在回过头来看什么时候需要做MSA就非常明了,首先,测量设备(系统)正式启用时从来没做过MSA评估的那当然要做,其次,我们通过变化点管理,当因响测量系统的人、机、料、法、环各因素发生变化时,需要分析后判别是否要重做,这个分析是需要针对具体不同测量设备而进行的。举个例子:人员的变动(当然指经过培训后的员工)对不同的测量设备的影响程度是不一样的,自动化程度高的测量设备,清理定位基准、夹紧、读取测量值、结果判断都是自动完成,甚至是自动报警、不合格品自动分流隔离等测量设备,人员的变动完成就没必要重做MSA;反之,定位、夹紧、读数、判别依靠人员为主的综合检具,人员的变动就需要重做MSA。其他诸如产品、方法、设备、环境的变化同理,在此恕不一一举例。 收起阅读 »

所谓测量系统分析,就是要确认测量系统过程稳定,且测量结果数据满足对产品质量特性正确判别的准确度、精确度要求。测量系统操作的整个过程和加工系统过程一样,影响其结果的因素也是:人(测量设备操作者)、机(测量设备)、料(测量对象)、法(测量设备操作指导书。这点在某些测量设备上特别重要,如大型综合检具上手动夹紧装置的先后夹紧次序。)环(测量设备所处的环境要求)。我们说,测量结果的真值是永远得不到的,我们可以通过控制影响测量过程结果波动的因素,从而稳定的接近真值。综上所述,我们明白了一个重要概念,做MSA决不是仅仅对测量设备的评估,而是对测量整个系统过程的评估,这个系统包括了人、机、料、法、环。

清楚了要做的工作后,再来看看在做MSA前的准备工作,当选用的测量设备确定后(包括检定、校准工作已完成),我们首选需要完成测量设备的操作指导书(当然,简单的通用量具可简略),在操作指导书中需要对影响测量波动的因素进行分析,如前面提及的手动夹紧方式、次序;定位点垃圾的清理、环境要求的点检、是否需要预开机时间、被测产品毛刺、垃圾的清理,等等,然后对正式生产时检测设备的操作者进行培训确认,注意是正式生产时检测设备的操作者,做MSA时是不能临时由计量人员等代替正式生产时检测设备的操作者来进行的。接下来就是开始做MSA,方法大家都知道,恕不重复,关键提醒的是:所有操作步骤必须严格按测量设备操作指导书上要求逐一按次序进行,一旦发现测量设备操作指导书上规定有缺失以致影响到MSA评估,需要及时修订后再按新测量设备操作指导书内容重做,直至完成MSA评估工作。

现在回过头来看什么时候需要做MSA就非常明了,首先,测量设备(系统)正式启用时从来没做过MSA评估的那当然要做,其次,我们通过变化点管理,当因响测量系统的人、机、料、法、环各因素发生变化时,需要分析后判别是否要重做,这个分析是需要针对具体不同测量设备而进行的。举个例子:人员的变动(当然指经过培训后的员工)对不同的测量设备的影响程度是不一样的,自动化程度高的测量设备,清理定位基准、夹紧、读取测量值、结果判断都是自动完成,甚至是自动报警、不合格品自动分流隔离等测量设备,人员的变动完成就没必要重做MSA;反之,定位、夹紧、读数、判别依靠人员为主的综合检具,人员的变动就需要重做MSA。其他诸如产品、方法、设备、环境的变化同理,在此恕不一一举例。 收起阅读 »

大数据时代 用制造业智能技术唤醒沉睡数据

大数据时代,制造企业应借力制造业智能(MI)技术,充分发掘沉睡在数据背后的巨大商业价值。提升产品品质,降低质量成本,以期在激烈的市场竞争中脱颖而出。

据麦肯锡全球研究所(MGI)和麦肯锡商业技术办公室的最新调查研究显示:“任何一个行业的领军者都已经看到了大数据所带来的前所未有的潜力和重大意义。”据算,2009年,美国经济领域的各个行业中,员工数量超过1000人的企业平均产生了至少200万亿字节的数据(比沃尔玛1999年的数据库还要大2倍)。各行各业都有大量的数据可供分析,而数据分析在产品制造领域已经和劳动力、资本地位平行。

与互联网、电子商务、金融等行业对数据的充分挖掘不同,在中国的生产制造企业,生产信息化虽已成普及态势,但对各类数据信息的进一步挖掘却仍处起步阶段——我们一直关注的质量数据也是如此。

在记者走访的制造企业中,企业对数据的记录多停留于两种形态:1、传统的纸笔记录;2、Excel电子表格记录。这些操作起来看似简单的数据管理方式,在浪费人力物力的同时,还为企业生产及质量监控埋下了巨大的隐患。而真正挖掘数据背后的价值,更是无从谈起。

看似简单的纸质记录数据,必须放在独立的档案室归档。而看起来稍微先进一些的Excel表格,虽然将数据以文件形式存储在电脑中,但如果工程师想对既有数据进行比较分析,却不得不打开数十个甚至上百个文件——当然,这是在数据量小的情况下。

举个例子:如果领导希望了解过去3个月生产线A的运行情况,而这条生产线每天会生产200件产品。以每条生产线每天做一份数据记录计算,要想对过去2周的数据进行纵向比较,一位工程师最少要打开14个Excel文件以便调取数据。试想,如果要比对过去3个月的数据,这位工程师要打开多少个文件?如果要比对过去1年的数据呢?当然,企业用Excel表格进行相关数据记录,对于那位工程师而言已经足够幸运。如果质量数据全部记在纸上,又要进行3个月的数据分析,对工程师而言,那将是一种怎样的灾难?

上述案例只是传统数据管理的弊端之一。幸运的是,领导与客户不会每天都要看报告。而这些存在文件夹/档案室中的数据,就如同躺在一个个孤岛上一般——沉睡,只为满足工程师的不时之需。于是,我们看到,企业在面对转型升级时,常常措手不迭。可惜,没有人会想起那些沉睡的数据及其背后蕴含的海量商业信息。

“降低质量成本,提升产品品质”,对于制造企业而言,不能仅是“空头支票”。解决方案在哪里?在盈飞无限中国区技术总监舒德春女士的演讲中,我们找到了答案——全新企业级质量中心,基于制造业智能(MI)技术的盈飞无限 ProFicient SPC软件。

制造业智能(MI)对我们而言早已不是一个陌生名词,但将制造业智能技术应用于质量管理的SPC(统计过程控制)领域却是首次。制造企业诸如:各类点检表存储、查找困难;电子数据分散,没有分析或者很少分析;现有分析工具无法保证良好的效果等一系列生产质量管理难题,在ProFicient SPC软件系统中,迎刃而解。

对比传统数据管理模式,盈飞无限 ProFicient SPC软件,以中央SPC分析引擎为核心,通过“云端”或本地的灵活部署,在数据采集和集成、实时监控和分析、工作流管理、高级报表套装及SPC质量中心等诸多功能的共同作用下,对企业实时生产质量数据进行主动监控,帮助制造企业完全打破纸笔及Excel等传统工具在质量数据上的时空局限。其独立的数据库存储模式,让任意数据调取成为现实。以多级帕累托图、多级箱线图为代表的超300种统计分析图表可以帮助制造企业全方位、多角度对质量参数进行任意对比分析,找出潜在质量隐患,降低隐形质量风险,在赋予数据二次生命的同时,充分发掘数据中蕴含的巨大价值,

盈飞无限中国区技术总监德春女士对我们说:“在大数据时代,借力制造业智能(MI)技术,通过更透明、更可用的数据,企业可以释放更多蕴含在数据中的价值。实时、有效的一线质量数据可以更好的帮助企业提高产品品质、降低生产成本。企业领导者也可根据真实可靠的数据制订正确战略经营决策,让企业真正实现高度的'制造业智能'”。

收起阅读 »

据麦肯锡全球研究所(MGI)和麦肯锡商业技术办公室的最新调查研究显示:“任何一个行业的领军者都已经看到了大数据所带来的前所未有的潜力和重大意义。”据算,2009年,美国经济领域的各个行业中,员工数量超过1000人的企业平均产生了至少200万亿字节的数据(比沃尔玛1999年的数据库还要大2倍)。各行各业都有大量的数据可供分析,而数据分析在产品制造领域已经和劳动力、资本地位平行。

与互联网、电子商务、金融等行业对数据的充分挖掘不同,在中国的生产制造企业,生产信息化虽已成普及态势,但对各类数据信息的进一步挖掘却仍处起步阶段——我们一直关注的质量数据也是如此。

在记者走访的制造企业中,企业对数据的记录多停留于两种形态:1、传统的纸笔记录;2、Excel电子表格记录。这些操作起来看似简单的数据管理方式,在浪费人力物力的同时,还为企业生产及质量监控埋下了巨大的隐患。而真正挖掘数据背后的价值,更是无从谈起。

看似简单的纸质记录数据,必须放在独立的档案室归档。而看起来稍微先进一些的Excel表格,虽然将数据以文件形式存储在电脑中,但如果工程师想对既有数据进行比较分析,却不得不打开数十个甚至上百个文件——当然,这是在数据量小的情况下。

举个例子:如果领导希望了解过去3个月生产线A的运行情况,而这条生产线每天会生产200件产品。以每条生产线每天做一份数据记录计算,要想对过去2周的数据进行纵向比较,一位工程师最少要打开14个Excel文件以便调取数据。试想,如果要比对过去3个月的数据,这位工程师要打开多少个文件?如果要比对过去1年的数据呢?当然,企业用Excel表格进行相关数据记录,对于那位工程师而言已经足够幸运。如果质量数据全部记在纸上,又要进行3个月的数据分析,对工程师而言,那将是一种怎样的灾难?

上述案例只是传统数据管理的弊端之一。幸运的是,领导与客户不会每天都要看报告。而这些存在文件夹/档案室中的数据,就如同躺在一个个孤岛上一般——沉睡,只为满足工程师的不时之需。于是,我们看到,企业在面对转型升级时,常常措手不迭。可惜,没有人会想起那些沉睡的数据及其背后蕴含的海量商业信息。

“降低质量成本,提升产品品质”,对于制造企业而言,不能仅是“空头支票”。解决方案在哪里?在盈飞无限中国区技术总监舒德春女士的演讲中,我们找到了答案——全新企业级质量中心,基于制造业智能(MI)技术的盈飞无限 ProFicient SPC软件。

制造业智能(MI)对我们而言早已不是一个陌生名词,但将制造业智能技术应用于质量管理的SPC(统计过程控制)领域却是首次。制造企业诸如:各类点检表存储、查找困难;电子数据分散,没有分析或者很少分析;现有分析工具无法保证良好的效果等一系列生产质量管理难题,在ProFicient SPC软件系统中,迎刃而解。

对比传统数据管理模式,盈飞无限 ProFicient SPC软件,以中央SPC分析引擎为核心,通过“云端”或本地的灵活部署,在数据采集和集成、实时监控和分析、工作流管理、高级报表套装及SPC质量中心等诸多功能的共同作用下,对企业实时生产质量数据进行主动监控,帮助制造企业完全打破纸笔及Excel等传统工具在质量数据上的时空局限。其独立的数据库存储模式,让任意数据调取成为现实。以多级帕累托图、多级箱线图为代表的超300种统计分析图表可以帮助制造企业全方位、多角度对质量参数进行任意对比分析,找出潜在质量隐患,降低隐形质量风险,在赋予数据二次生命的同时,充分发掘数据中蕴含的巨大价值,

盈飞无限中国区技术总监德春女士对我们说:“在大数据时代,借力制造业智能(MI)技术,通过更透明、更可用的数据,企业可以释放更多蕴含在数据中的价值。实时、有效的一线质量数据可以更好的帮助企业提高产品品质、降低生产成本。企业领导者也可根据真实可靠的数据制订正确战略经营决策,让企业真正实现高度的'制造业智能'”。

收起阅读 »

用制造业智能技术刷新传统SPC理念

导语:制造业智能(MI)并不是新概念,但大多数质量管理人士却对其漠然视之。细化至SPC领域更是如此。是观念陈旧还是概念误区?正确的SPC软件工具如何实现制造业智能?且看专家为您详细解读。

制造业智能技术奖刷新质量人士对SPC软件工具的传统认知

对先进的制造企业而言,制造业智能(MI)技术早已不是一个新词。近年来,劳动力和原材料成本不断攀升,压缩制造企业利润同时也迫使企业在竞争中寻求新的突破。而制造业智能技术凭借卓然领先的理念及切实有效的应用,顺理成章地进入企业管理者眼帘。学习、借鉴、模仿、推行,企业大兴土木不吝投入,只为追赶国际先进水平,不被市场所淘汰。但是信息化、云计算、大数据等制造业智能技术似乎是生产与IT的事情,对于质量人士而言,那一切于己无关,细化至统计过程控制(SPC)领域,更是如此。

如果说质量管理在中国业已走过20年岁月,六西格玛在制造企业已然扎根10年,那么,先进正确的SPC理念步入中国不过5年光景——虽然SPC的方法论已问世90余年,但若就领略SPC精髓并将其正确应用到生产实践这一点而论,对比国际先进企业,中国制造尚处于起步阶段。

在2012年度全国质量奖励大会暨第10届全国六西格玛大会上,笔者有幸见到最优秀的国有企业质量负责人。在几天的学习交流中发现,大家对于六西格玛、精益生产的热衷及对其载体工具认知的浅薄形成了强烈对比。大多数质量人知道前进方向,但走哪条路能更快的到达终点,他们不知道。

这里笔者针对与会企业SPC认知及其应用做了如下分类:

1、“SPC,我知道,有用Excel在做”。

2、“我们有SPC,专门请人定制开发的”。

3、“我们一直在用‘专业’的SPC软件”。

很欣喜,几乎所有的受访者都知道SPC方法论,而且其所在企业正在运用SPC进行质量管控。虽说质量管理条条大路通罗马,但受访内容显示,上述三类企业在利用SPC进行的质量管控之路上都走了弯路。

用Excel表格做SPC,虽能起到简单数据分析的效果,但数据的延迟性、分析的滞后性,以及人为操纵数据的真实性上问题频现。而定制开发SPC的软件,因供求双方专业性及知识性的局限,虽然软件可满足企业一时之需,但却为未来质量管理的升级与拓展埋下隐患。

这里,笔者需特别强调的是第三类企业。他们一直认为自己用的是专业SPC软件产品,可在问及软件实际使用效果时,几家企业的负责人却对笔者做了这样的表述:“目前SPC软件基本能够实现数据的监控与分析,虽然不是实时的数据但基本可‘满足’企业当前需求。不过比较头疼的是实时预警与提醒。如果软件没有办法实现实时的报警与提醒,一旦出现问题,损失巨大。”而对于软件升级问题,几位负责人则都用摇头回应了笔者的提问。

SPC软件是否真如这些“中国制造”脊梁企业所认知那般?带着问题,笔者走访了同期参会的盈飞无限国际有限公司(InfinityQS International, Inc.)(以下简称盈飞无限)的SPC技术专家。他们为大家还原了先进SPC软件工具的本质。

在盈飞无限的专业人士看来,先进的SPC软件工具是制造业智能技术与先进SPC理念的结晶,是传统SPC理论在现代制造企业生产实践应用的升华。对比传统SPC软件工具的应用,以制造业智能技术为依托的先进SPC软件具备以中央SPC分析引擎为核心,可根据企业需求在云端或本地灵活部署等特点。并且在数据采集和集成、实时监控和分析、工作流管理、高级报表套装及SPC质量中心等诸多功能的共同作用下,先进的SPC软件不但可对企业实时生产质量数据进行主动监控,帮助企业轻松建立生产线实时报警与预警机制,而且让任意数据横向与纵向的对比分析成为现实,切实赋予数据二次生命。

面对中国制造业质量管理现状,更多专业人士认为,中国制造企业应当“请进来与走出去”并重。遗憾的是,我们看到的国有企业更多奉行的是“走出去”原则。大家期望到领袖企业学习先进的质量管理理念与方法技术,但能否将先进的理念与技术“请进来”,则取决于企业领导者对质量管理的支持力度及渴望改善企业质量管理水平的决心。在此大背景下,众多国有企业质量负责人对SPC软件工具的应用会陷入一种误区也是意料之中。随着企业质量管理需求的提高,及基于制造业智能技术的SPC软件工具应用普及,相信越来越多的中国制造企业会以更先进、更正确的SPC管理理念及方法工具来推进企业的质量管理工作,让质量切实为企业贡献效益,贡献利润。

收起阅读 »

制造业智能技术奖刷新质量人士对SPC软件工具的传统认知

对先进的制造企业而言,制造业智能(MI)技术早已不是一个新词。近年来,劳动力和原材料成本不断攀升,压缩制造企业利润同时也迫使企业在竞争中寻求新的突破。而制造业智能技术凭借卓然领先的理念及切实有效的应用,顺理成章地进入企业管理者眼帘。学习、借鉴、模仿、推行,企业大兴土木不吝投入,只为追赶国际先进水平,不被市场所淘汰。但是信息化、云计算、大数据等制造业智能技术似乎是生产与IT的事情,对于质量人士而言,那一切于己无关,细化至统计过程控制(SPC)领域,更是如此。

如果说质量管理在中国业已走过20年岁月,六西格玛在制造企业已然扎根10年,那么,先进正确的SPC理念步入中国不过5年光景——虽然SPC的方法论已问世90余年,但若就领略SPC精髓并将其正确应用到生产实践这一点而论,对比国际先进企业,中国制造尚处于起步阶段。

在2012年度全国质量奖励大会暨第10届全国六西格玛大会上,笔者有幸见到最优秀的国有企业质量负责人。在几天的学习交流中发现,大家对于六西格玛、精益生产的热衷及对其载体工具认知的浅薄形成了强烈对比。大多数质量人知道前进方向,但走哪条路能更快的到达终点,他们不知道。

这里笔者针对与会企业SPC认知及其应用做了如下分类:

1、“SPC,我知道,有用Excel在做”。

2、“我们有SPC,专门请人定制开发的”。

3、“我们一直在用‘专业’的SPC软件”。

很欣喜,几乎所有的受访者都知道SPC方法论,而且其所在企业正在运用SPC进行质量管控。虽说质量管理条条大路通罗马,但受访内容显示,上述三类企业在利用SPC进行的质量管控之路上都走了弯路。

用Excel表格做SPC,虽能起到简单数据分析的效果,但数据的延迟性、分析的滞后性,以及人为操纵数据的真实性上问题频现。而定制开发SPC的软件,因供求双方专业性及知识性的局限,虽然软件可满足企业一时之需,但却为未来质量管理的升级与拓展埋下隐患。

这里,笔者需特别强调的是第三类企业。他们一直认为自己用的是专业SPC软件产品,可在问及软件实际使用效果时,几家企业的负责人却对笔者做了这样的表述:“目前SPC软件基本能够实现数据的监控与分析,虽然不是实时的数据但基本可‘满足’企业当前需求。不过比较头疼的是实时预警与提醒。如果软件没有办法实现实时的报警与提醒,一旦出现问题,损失巨大。”而对于软件升级问题,几位负责人则都用摇头回应了笔者的提问。

SPC软件是否真如这些“中国制造”脊梁企业所认知那般?带着问题,笔者走访了同期参会的盈飞无限国际有限公司(InfinityQS International, Inc.)(以下简称盈飞无限)的SPC技术专家。他们为大家还原了先进SPC软件工具的本质。

在盈飞无限的专业人士看来,先进的SPC软件工具是制造业智能技术与先进SPC理念的结晶,是传统SPC理论在现代制造企业生产实践应用的升华。对比传统SPC软件工具的应用,以制造业智能技术为依托的先进SPC软件具备以中央SPC分析引擎为核心,可根据企业需求在云端或本地灵活部署等特点。并且在数据采集和集成、实时监控和分析、工作流管理、高级报表套装及SPC质量中心等诸多功能的共同作用下,先进的SPC软件不但可对企业实时生产质量数据进行主动监控,帮助企业轻松建立生产线实时报警与预警机制,而且让任意数据横向与纵向的对比分析成为现实,切实赋予数据二次生命。

面对中国制造业质量管理现状,更多专业人士认为,中国制造企业应当“请进来与走出去”并重。遗憾的是,我们看到的国有企业更多奉行的是“走出去”原则。大家期望到领袖企业学习先进的质量管理理念与方法技术,但能否将先进的理念与技术“请进来”,则取决于企业领导者对质量管理的支持力度及渴望改善企业质量管理水平的决心。在此大背景下,众多国有企业质量负责人对SPC软件工具的应用会陷入一种误区也是意料之中。随着企业质量管理需求的提高,及基于制造业智能技术的SPC软件工具应用普及,相信越来越多的中国制造企业会以更先进、更正确的SPC管理理念及方法工具来推进企业的质量管理工作,让质量切实为企业贡献效益,贡献利润。

收起阅读 »

公司需推行SPC,目前选定连杆粗糙度Ra0.1项目先行推进,再收集数据、分析用控制图时出现问题(请老手指教)

背景:工序:精磨后抛光 要求 Ra0.1; 多型号同一特性都要求是控制Ra0.1(批多、量少).

抽样 20组 n=5 上下午个一次(数据经过验证 符合正太分布) 选择均值-极差 图

现CPK=2.596 PPK=1.540 但均值图上有2-3点超出控制限(计算出的USL=0.068 CL=0.0546 LSL好像0.044)但在公差要求内;

首先可以判定过程不受控的,那么应该看或者考虑的是PPK,因CPK是在判定稳定受控的过程后才可以通过计算的,而PPK无此要求。

那么是否通过过程改善使其达到受控状态,但这里有个问题那种情况下我的CPK应比2.596还高,这样的话过程能力不是过剩、浪费吗?

另就是料这方面—各型号连杆但量不多,我的原料不是一个批次(过程)、始终存在组件变差(不管大小);这种情况是否适用于SPC控制。

做了几年质量,这方面知识看过些书、网上也看了些帖子,第一次实战(机会难得)还是有点迷糊,请各位指教。

收起阅读 »

抽样 20组 n=5 上下午个一次(数据经过验证 符合正太分布) 选择均值-极差 图

现CPK=2.596 PPK=1.540 但均值图上有2-3点超出控制限(计算出的USL=0.068 CL=0.0546 LSL好像0.044)但在公差要求内;

首先可以判定过程不受控的,那么应该看或者考虑的是PPK,因CPK是在判定稳定受控的过程后才可以通过计算的,而PPK无此要求。

那么是否通过过程改善使其达到受控状态,但这里有个问题那种情况下我的CPK应比2.596还高,这样的话过程能力不是过剩、浪费吗?

另就是料这方面—各型号连杆但量不多,我的原料不是一个批次(过程)、始终存在组件变差(不管大小);这种情况是否适用于SPC控制。

做了几年质量,这方面知识看过些书、网上也看了些帖子,第一次实战(机会难得)还是有点迷糊,请各位指教。

收起阅读 »

FMEA、SPC:你该这样教育下一代

汤姆是一位汽车工程师,一个上小学二年级8岁男孩的父亲他们的家庭生活会有什么不同吗?

其实汤姆和其他父亲也没什么区别,当然每个父亲都关心自己的孩子,尤其关心孩子的身体健康和安全,这不,父亲正为孩子上学路上可能发生的情况苦思苦想呢。

汤姆想到了孩子上学路上可能会贪玩,因而上学迟到,被老师处罚,因而耽误学习(汤姆认为发生的可能性较大,他选择发生度O=5或6);也想到了路上有一个马路需要孩子横穿过去,发生交通事故的可能性也有,当然不是很大(汤姆认为发生度O=3或4)。当然还有其他可能发生的事情,但发生的可能性都非常小(汤姆认为发生度O=1或2),所以不再考虑。接着汤姆分析,上学迟到是一件风险不是很大的事情,仅仅影响学习而已,他将风险系数确定为S=4或5,而发生交通事故的确是个大问题,父亲将风险系数确定为S=9或10。

接下来汤姆开始寻找对策,如何不让上述情况发生或一旦发生后损失最小,当然最好的办法是父亲每天送孩子上学,可是汤姆因为工作原因做不到这样,最后汤姆想出了办法,他每天写一个纸条让孩子交给老师签字,这样汤姆就可以监控孩子每天是否按时到学校(汤姆认为探测度非常高,确定D=3或4);汤姆为孩子选择了一条可以不横穿马路的上学路径,从而使发生的可能性降的很低(汤姆确定新的发生度为O=1)。孩子不解地问父亲为什么这样做?汤姆神秘地告诉孩子他的这种方法是汽车行业非常流行的潜在失效模式及后果分析(英文简称FMEA),孩子不以为然,但还是按照父亲的办法执行了。

汤姆还关心的是孩子的学习成绩,因为没有时间照顾孩子,便为孩子每次考试成绩做了曲线图(汤姆告诉孩子这叫X-R控制图,是统计过程控制SPC的一种),孩子不明白,问父亲这图有什么用,汤姆告诉孩子可以用来监控学习成绩的变化,以便及早做出预防,比如:有超出控制限的点或连续几点上升或下降,都需要作出分析,找原因。孩子笑了,问父亲:"如果连着上升不就说明成绩变好了吗,还分析什么"?汤姆严肃地告诉孩子,即使连续上升也要分析,分析的目的是找出变好的原因,以便形成标准并加以巩固,孩子似懂非懂地点点头。

孩子的课外活动也是汤姆所关心的,有一次学校让每个孩子做5个手工制品参加竞赛,学校给了制作标准,要求周五上交。孩子做好了一个,并要继续做下去,却被汤姆制止了,他告诉孩子先别急着继续做,明天先拿这个给老师检查一下,合格后再继续做后面的4个,孩子笑话父亲太小心谨慎了,父亲同样严肃地告诉孩子,这叫做产品和过程批准(英文简称PPAP),小心使得万年船。孩子按父亲的教导去做了,果然孩子的作品获得了成功,而同班的却有几名同学因作品不合格被取消了参赛资格,这次孩子终于开始佩服父亲了。

期末到了,小汤姆因为在各方面的出色表现被老师表扬,当老师和同学要求小汤姆说一说成功的经验时,小汤姆本想把父亲教他的什么FMEA,SPC,PPAP好好宣传一番,可由于兴奋,竟然一点也想不起来,最后只好说:“因为我爸是个汽车工程师”。 收起阅读 »

其实汤姆和其他父亲也没什么区别,当然每个父亲都关心自己的孩子,尤其关心孩子的身体健康和安全,这不,父亲正为孩子上学路上可能发生的情况苦思苦想呢。

汤姆想到了孩子上学路上可能会贪玩,因而上学迟到,被老师处罚,因而耽误学习(汤姆认为发生的可能性较大,他选择发生度O=5或6);也想到了路上有一个马路需要孩子横穿过去,发生交通事故的可能性也有,当然不是很大(汤姆认为发生度O=3或4)。当然还有其他可能发生的事情,但发生的可能性都非常小(汤姆认为发生度O=1或2),所以不再考虑。接着汤姆分析,上学迟到是一件风险不是很大的事情,仅仅影响学习而已,他将风险系数确定为S=4或5,而发生交通事故的确是个大问题,父亲将风险系数确定为S=9或10。

接下来汤姆开始寻找对策,如何不让上述情况发生或一旦发生后损失最小,当然最好的办法是父亲每天送孩子上学,可是汤姆因为工作原因做不到这样,最后汤姆想出了办法,他每天写一个纸条让孩子交给老师签字,这样汤姆就可以监控孩子每天是否按时到学校(汤姆认为探测度非常高,确定D=3或4);汤姆为孩子选择了一条可以不横穿马路的上学路径,从而使发生的可能性降的很低(汤姆确定新的发生度为O=1)。孩子不解地问父亲为什么这样做?汤姆神秘地告诉孩子他的这种方法是汽车行业非常流行的潜在失效模式及后果分析(英文简称FMEA),孩子不以为然,但还是按照父亲的办法执行了。

汤姆还关心的是孩子的学习成绩,因为没有时间照顾孩子,便为孩子每次考试成绩做了曲线图(汤姆告诉孩子这叫X-R控制图,是统计过程控制SPC的一种),孩子不明白,问父亲这图有什么用,汤姆告诉孩子可以用来监控学习成绩的变化,以便及早做出预防,比如:有超出控制限的点或连续几点上升或下降,都需要作出分析,找原因。孩子笑了,问父亲:"如果连着上升不就说明成绩变好了吗,还分析什么"?汤姆严肃地告诉孩子,即使连续上升也要分析,分析的目的是找出变好的原因,以便形成标准并加以巩固,孩子似懂非懂地点点头。

孩子的课外活动也是汤姆所关心的,有一次学校让每个孩子做5个手工制品参加竞赛,学校给了制作标准,要求周五上交。孩子做好了一个,并要继续做下去,却被汤姆制止了,他告诉孩子先别急着继续做,明天先拿这个给老师检查一下,合格后再继续做后面的4个,孩子笑话父亲太小心谨慎了,父亲同样严肃地告诉孩子,这叫做产品和过程批准(英文简称PPAP),小心使得万年船。孩子按父亲的教导去做了,果然孩子的作品获得了成功,而同班的却有几名同学因作品不合格被取消了参赛资格,这次孩子终于开始佩服父亲了。

期末到了,小汤姆因为在各方面的出色表现被老师表扬,当老师和同学要求小汤姆说一说成功的经验时,小汤姆本想把父亲教他的什么FMEA,SPC,PPAP好好宣传一番,可由于兴奋,竟然一点也想不起来,最后只好说:“因为我爸是个汽车工程师”。 收起阅读 »

TS16949-2009 第四版规则与第三版的区别

3.1与客户认证协议的变化:新版强调与各现场之间各有一份具有法律效力的协议。也就是对于有多个现场的客户,须签多份协议,同样认证与证书也是多份的。

5.13认证及证书颁发:第三版的h)在证书附录上包括作为质量管理体系的一部分并已经过审核的制造现场的外延部分,包括它们的场所以及承担活动的描述。但第四版没有该条。

另增加了“支持功能”的定义:进行非生产过程的现场或外部设施,向相同客户的一个或多个制造现场提供支持。(比如设计,采购,合同评审等) 收起阅读 »

5.13认证及证书颁发:第三版的h)在证书附录上包括作为质量管理体系的一部分并已经过审核的制造现场的外延部分,包括它们的场所以及承担活动的描述。但第四版没有该条。

另增加了“支持功能”的定义:进行非生产过程的现场或外部设施,向相同客户的一个或多个制造现场提供支持。(比如设计,采购,合同评审等) 收起阅读 »

PPAP的审核应用

在PPAP实际应用过程中,我们总是会遇到各种从5大手册中难以解决的问题,有时候对5大工具的相互关系混淆不清。难以做到使用PPAP来预防缺陷,减少浪费和改善。

1. 你们公司作为非汽车行业可以使用这5大工具吗?

符合以下条件的公司都可以应用5大工具的,高风险产品(如手机电池);研发周期长和过程复杂的(导弹系统);大批量,节拍生产(手机,鞋)。其他的企业也可以使用5大工具的其中一两个来改善产品质量。现在有很多企业的产品量少,风险不高的也匆匆上马5大工具,要求供应商实施,实际上只是得到一堆造假的数据和自我安慰,不知道是否有意义?

2. 作为客户,你收到了供应商的PPAP文件,你是怎么审核的?

PPAP 手册中讲到:它的目的是用来确定组织是否已经正确的理解了顾客工程设计记录和规范的所有要求,以及该制造过程是否有潜力在实际运行中,依报价时的生产节拍,持续生产满足顾客要求的产品。从这里我们可以看出来我们需要批准的内容是:1.质量和产品的要求是否符合;2.生产节拍是否符合。因此我们首先应检查供应商的转化图纸是否和我们的一致和FMEA,依次从FMEA延伸到CP,CPK,MSA等相关文件。

3. 供应商在试样的时候,经常因为某些尺寸做不到而要求我们能够放宽规格,你是如何处理的?

一张图纸的某些尺寸究竟能不能够放宽需要看在设计时该产品影响功能的严重程度决定的,这需要一开始介入设计的联系,通过类似产品,以往投诉情况和设计要求一起定出该产品的特殊特性,该属性尺寸不可让步。也可以通过软件模拟组装情况定出某些安装尺寸,该属性也不应该让步。除非公司内部共同定义的可放宽的尺寸,我们必要时需挤挤供应商的能力来看。

4. 供应商有提供了FMEA,写的密密麻麻,看似面面俱到,我们如何看呢?

如有DFMEA,我们应该看到质量和产品的要求是否都罗列在上,我们给供应商的质量目标是否能够达到,未能达到时是否有措施进行改善。同样PFMEA的过程设计是否能够保证质量和产品的要求得到落实,目标达成。

收起阅读 »

1. 你们公司作为非汽车行业可以使用这5大工具吗?

符合以下条件的公司都可以应用5大工具的,高风险产品(如手机电池);研发周期长和过程复杂的(导弹系统);大批量,节拍生产(手机,鞋)。其他的企业也可以使用5大工具的其中一两个来改善产品质量。现在有很多企业的产品量少,风险不高的也匆匆上马5大工具,要求供应商实施,实际上只是得到一堆造假的数据和自我安慰,不知道是否有意义?

2. 作为客户,你收到了供应商的PPAP文件,你是怎么审核的?

PPAP 手册中讲到:它的目的是用来确定组织是否已经正确的理解了顾客工程设计记录和规范的所有要求,以及该制造过程是否有潜力在实际运行中,依报价时的生产节拍,持续生产满足顾客要求的产品。从这里我们可以看出来我们需要批准的内容是:1.质量和产品的要求是否符合;2.生产节拍是否符合。因此我们首先应检查供应商的转化图纸是否和我们的一致和FMEA,依次从FMEA延伸到CP,CPK,MSA等相关文件。

3. 供应商在试样的时候,经常因为某些尺寸做不到而要求我们能够放宽规格,你是如何处理的?

一张图纸的某些尺寸究竟能不能够放宽需要看在设计时该产品影响功能的严重程度决定的,这需要一开始介入设计的联系,通过类似产品,以往投诉情况和设计要求一起定出该产品的特殊特性,该属性尺寸不可让步。也可以通过软件模拟组装情况定出某些安装尺寸,该属性也不应该让步。除非公司内部共同定义的可放宽的尺寸,我们必要时需挤挤供应商的能力来看。

4. 供应商有提供了FMEA,写的密密麻麻,看似面面俱到,我们如何看呢?

如有DFMEA,我们应该看到质量和产品的要求是否都罗列在上,我们给供应商的质量目标是否能够达到,未能达到时是否有措施进行改善。同样PFMEA的过程设计是否能够保证质量和产品的要求得到落实,目标达成。

收起阅读 »

PPAP学习小结

PPAP学习小结

TS五大工具已经学习完了三个了,而且都写了相应的学习小结,继续加油!!

PPAP = production part approval process 生产件批准生产

1,APQP与PPAP的关系

PPAP 不是单独存在,是APQP第四阶段输出的物。APQP是一个纵向的结构化的方法,这种纵向的结构方法,把 APQP的五个阶段全部串联起来。

一般情况下针对单一的产品或一个合约的时会启动APQP ,多个产品启动时使用APQP就显得有些吃力,特别是针对重复性的工作。

2, PPAP主要目的

对于客户端讲: PPAP 规定了生产件批准的一般要求,通过供方准备和提交文件、样品,使顾客能够确定以下信息:1)供方是否理解顾客设计记录和规范所有要求;

2)生产过程是否具有潜在能力,按照规定节拍生产满足顾客要求的产品。

对于供方来讲:向客户提交书面证明我们理解客户的要求,客户相关的要求我们都完全的能够识别和理解,同时证明有能力来保证客户端的质量。

3,相关名词解释

1)散装材料:不成一定形状的材料

2)生产材料:不可分解的基本生产原材料

3)生产件:采用正式批量生产所用的工装、量检具、过程、材料、操作人员、环境和过程参数(如温度、压力、功率等)生产产品。

4,对生产件的基本要求:1)1H 和8H的连续生产件

2)至少300件连续生产除非顾客另有规定

3)初始能力PPK/SPC/CPK 等至少抽100个数据 分为4组 每组

25个数据

4)不同工装或模型要分别取样测量验证并对代表性的零件进行试验,实验的名称、日期、判断结果、试验报告的内容都要有。

5,PPAP 手册的规定的5种等级需要提交的资料

等级1:保证书 (对外观件需要的AAR) ——主要针对散装材料

等级2:保证书 、产品样品、 有限的支持数据

等级3:保证书、产品样品、 完整的支持数据

等级4: 保证书、顾客规定的其他要求

等级5:保证书 、产品样品

备注:其中等级3是最高等级,若客户没有要求我们按照第3等级提交资料。

6,完整的数据支持数据有:

1)产品设计记录(产品本身设计的记录数据)

2)对于专利部件的详细资料或其他部件的详细资料

3)设计FMEA

4)工程更改文件(每种产品规格变更后的变更资料及文件都需要附在PPAP中提交给客户)

5)顾客工程批准(保存客户委托代工产品的规范、图纸、工程变更等顾客工程批准资料)

6)过程FMEA

7)全尺寸测量结果

8)材料性能试验结果(这里需要提供依据CP中规定的材料试验、性能试验需求、QC执行产品材料试验、性能试验并把测试结果报告交由技术部门进行汇总,也可以将试验交由有资质的第三方进行的,也可由客户认可的实验室进行,同时注明实验室的名称、试验日期、进行试验时所使用的标准、试验结果、正式报告形式。)

9)初始过程能力

10)测量分析系统研究(在进行MSA 了解测量系统误差对研究测量结果的影响之后,分析测定初始过程能力或性能,确定是否可以接受)

11)合格实验室文件要求

12)外观批准报告AAR

13)零件提交保证书PSW

14)控制计划

15)散装材料要求检查清单

16)生产件样品(依据客户要求进行提供)

17 )标准件样品(来自批量生产件、由本公司保存、直到获得同一零件号经过顾客批准的新标准样品,做为生产件设计记录、CP 、检验标准的参考或标准适用)

18)检查辅具(用于检查的设备)

19)符合客户特殊要求的记录(由技术单位提供的“零件提交保证书”依据客户PPAP的等级提交或留在公司内部备份,以作为产品认证的资料,每一种封装形式应该有单独的一份)

7 ,PPAP等级和索要提交的资料

备注:S代表必需提交的资料,而且现场必需要保存备份的

R 代表组织现场必需保存,而且要在客户需要时容易得到

*代表组织在现场适当保存,在客户要求时向客户提交

8,PPAP的提交时机:

1)客户提出PPAP要求,并明确提交时机

2)新产品的产品

3)对以前PPAP提交样品的不符合进行纠正

a)产品性能违背客户原先的需求

b)尺寸结构与制程技术有差异

c)原物料商的变更

d)完全生产件批准取代暂时生产批注

e)材料、功能与有效性测试

4)产品因设计、规格或产品组成材料改变而进行的工程变更

5)针对散装材料

9,PPAP接受的三种状态

1)接受批准

2)临时批准

3)拒收

收起阅读 »

TS五大工具已经学习完了三个了,而且都写了相应的学习小结,继续加油!!

PPAP = production part approval process 生产件批准生产

1,APQP与PPAP的关系

PPAP 不是单独存在,是APQP第四阶段输出的物。APQP是一个纵向的结构化的方法,这种纵向的结构方法,把 APQP的五个阶段全部串联起来。

一般情况下针对单一的产品或一个合约的时会启动APQP ,多个产品启动时使用APQP就显得有些吃力,特别是针对重复性的工作。

2, PPAP主要目的

对于客户端讲: PPAP 规定了生产件批准的一般要求,通过供方准备和提交文件、样品,使顾客能够确定以下信息:1)供方是否理解顾客设计记录和规范所有要求;

2)生产过程是否具有潜在能力,按照规定节拍生产满足顾客要求的产品。

对于供方来讲:向客户提交书面证明我们理解客户的要求,客户相关的要求我们都完全的能够识别和理解,同时证明有能力来保证客户端的质量。

3,相关名词解释

1)散装材料:不成一定形状的材料

2)生产材料:不可分解的基本生产原材料

3)生产件:采用正式批量生产所用的工装、量检具、过程、材料、操作人员、环境和过程参数(如温度、压力、功率等)生产产品。

4,对生产件的基本要求:1)1H 和8H的连续生产件

2)至少300件连续生产除非顾客另有规定

3)初始能力PPK/SPC/CPK 等至少抽100个数据 分为4组 每组

25个数据

4)不同工装或模型要分别取样测量验证并对代表性的零件进行试验,实验的名称、日期、判断结果、试验报告的内容都要有。

5,PPAP 手册的规定的5种等级需要提交的资料

等级1:保证书 (对外观件需要的AAR) ——主要针对散装材料

等级2:保证书 、产品样品、 有限的支持数据

等级3:保证书、产品样品、 完整的支持数据

等级4: 保证书、顾客规定的其他要求

等级5:保证书 、产品样品

备注:其中等级3是最高等级,若客户没有要求我们按照第3等级提交资料。

6,完整的数据支持数据有:

1)产品设计记录(产品本身设计的记录数据)

2)对于专利部件的详细资料或其他部件的详细资料

3)设计FMEA

4)工程更改文件(每种产品规格变更后的变更资料及文件都需要附在PPAP中提交给客户)

5)顾客工程批准(保存客户委托代工产品的规范、图纸、工程变更等顾客工程批准资料)

6)过程FMEA

7)全尺寸测量结果

8)材料性能试验结果(这里需要提供依据CP中规定的材料试验、性能试验需求、QC执行产品材料试验、性能试验并把测试结果报告交由技术部门进行汇总,也可以将试验交由有资质的第三方进行的,也可由客户认可的实验室进行,同时注明实验室的名称、试验日期、进行试验时所使用的标准、试验结果、正式报告形式。)

9)初始过程能力

10)测量分析系统研究(在进行MSA 了解测量系统误差对研究测量结果的影响之后,分析测定初始过程能力或性能,确定是否可以接受)

11)合格实验室文件要求

12)外观批准报告AAR

13)零件提交保证书PSW

14)控制计划

15)散装材料要求检查清单

16)生产件样品(依据客户要求进行提供)

17 )标准件样品(来自批量生产件、由本公司保存、直到获得同一零件号经过顾客批准的新标准样品,做为生产件设计记录、CP 、检验标准的参考或标准适用)

18)检查辅具(用于检查的设备)

19)符合客户特殊要求的记录(由技术单位提供的“零件提交保证书”依据客户PPAP的等级提交或留在公司内部备份,以作为产品认证的资料,每一种封装形式应该有单独的一份)

7 ,PPAP等级和索要提交的资料

备注:S代表必需提交的资料,而且现场必需要保存备份的

R 代表组织现场必需保存,而且要在客户需要时容易得到

*代表组织在现场适当保存,在客户要求时向客户提交

8,PPAP的提交时机:

1)客户提出PPAP要求,并明确提交时机

2)新产品的产品

3)对以前PPAP提交样品的不符合进行纠正

a)产品性能违背客户原先的需求

b)尺寸结构与制程技术有差异

c)原物料商的变更

d)完全生产件批准取代暂时生产批注

e)材料、功能与有效性测试

4)产品因设计、规格或产品组成材料改变而进行的工程变更

5)针对散装材料

9,PPAP接受的三种状态

1)接受批准

2)临时批准

3)拒收

收起阅读 »

学习FMEA感想

晚上看了2个小时的书,把FMEA基本内容浏览一遍。

先看了下FMEA定义,觉得这个字面上的意思很容易理解,说白了就是预防,跟小孩子打预防针一样。不自觉就像到和社会上的一些运作手段有些类似。

由于个人的爱好,我喜欢先看实例,带着自己不懂的地方在去看相关的内容,看着制作的案例头就懵了,我怎么做才可以想到别人的想法。很多东西自己不是很明白,别人可以想到的为什么自己就想不到,自己做着SQE,每天只知道去处理不良,去救火,在这里我沉默了,我是不是该把日常的不良统计起来,根据每个产品的特性去做一个框架,然后在到后面去细分,统计起来,这样那是不是我的FMEA就出来了。

看到FMEA的制作方法,就想到做一件事情是需要很多人来提出问题,分析问题。想到这个我又沉默了,很多问题我解决了,但是我付出的确是比别人多,比别人辛苦,我哪怕稍微借助下别人的力量,我是不是可以提高办事效率。

回过头在看看实例讲解,FMEA不就一直在自己身边了,QC工程图是和FMAE有多么的相似,以前审核供应商只知道对着流程图一顿审,我缺忘了,是不是可以这样问,你这个QC工程图是怎么出来的,为什么要这么做。

看了那么多,我要是带着材料表,制作工艺,以及以前的出现不良的纠正措施,那么我是不是可以问问自己这就是制作FMEA的经验。

写道这里我激动了。。。。。。彻夜无眠。。。。。。。

晚安吧!!! 屌丝们。。。。。。。 收起阅读 »

先看了下FMEA定义,觉得这个字面上的意思很容易理解,说白了就是预防,跟小孩子打预防针一样。不自觉就像到和社会上的一些运作手段有些类似。

由于个人的爱好,我喜欢先看实例,带着自己不懂的地方在去看相关的内容,看着制作的案例头就懵了,我怎么做才可以想到别人的想法。很多东西自己不是很明白,别人可以想到的为什么自己就想不到,自己做着SQE,每天只知道去处理不良,去救火,在这里我沉默了,我是不是该把日常的不良统计起来,根据每个产品的特性去做一个框架,然后在到后面去细分,统计起来,这样那是不是我的FMEA就出来了。

看到FMEA的制作方法,就想到做一件事情是需要很多人来提出问题,分析问题。想到这个我又沉默了,很多问题我解决了,但是我付出的确是比别人多,比别人辛苦,我哪怕稍微借助下别人的力量,我是不是可以提高办事效率。

回过头在看看实例讲解,FMEA不就一直在自己身边了,QC工程图是和FMAE有多么的相似,以前审核供应商只知道对着流程图一顿审,我缺忘了,是不是可以这样问,你这个QC工程图是怎么出来的,为什么要这么做。

看了那么多,我要是带着材料表,制作工艺,以及以前的出现不良的纠正措施,那么我是不是可以问问自己这就是制作FMEA的经验。

写道这里我激动了。。。。。。彻夜无眠。。。。。。。

晚安吧!!! 屌丝们。。。。。。。 收起阅读 »

FMEA学习心得与总结

FMAE 学习小结

一、概念介绍

FMEA = failure mode effect analysis 失效模式后果分析

FMEA 分为 DFMEA、PFMEA 和EFMEA。前两个用的比较多,后者用的比较少。

二、FMEA功能和作用

FMEA作为风险评估方面的一种工具,被认为是一种识别失效潜在后果严重度及减轻测量风险提供输入的一种方法。

FMEA是一种可靠性提高方面的仪器性工具,用于APQP过程将潜在问题都给予考虑并明确,用于防止有可能发生和有可能不发生的所有问题。

三、FMEA过程应用于三个基本情性

一)新设计、新技术或新过程(FMEA的范围是完善设计、技术和过程)

二)现有设计和过程修改(FMEA机会聚焦于设计或过程的修改,及由于修改和市场上历史反映可以引起的交互作用,这还包括法规要求的更改)

三)现在设计或变更在新环境、场所、应用的使用和使用概况(包括工作周期、法规要求等、FMEA的适用范围聚焦于新环境、场所或应用的使用,现有设计或过程影响)

四、DFMEA

一)识别的最佳时机—— 开始于一个设计概念最终形成之前

二)DFMEA关键日期——不可以超过图纸设计完成日期(若图纸完成日期是2013年8月15日,那么DFMEA 的Key date 必须在2013年8月15日之前)

三)DFMEA的优点:

1)帮助确认已经列出的潜在失效模式及他们的后果

2)指明相应的起因、机理、降低或消除失效出现的机理措施

3)辅助设计要求及方法的客观评价

四)DFMEA制定时需要准备资料:

1)组建小组(Q 、工程、设备、业务等)

2)准备过程流程图

3)准备图纸

4) 由于过程缺陷引起的产品潜在失效模式DFMEA识别的关键和 重要的项目

5)新款设计功能

6)质量功能展开(QFD)—即把客户的要求转化成内部的要求去执行

五、PFMEA

一)PFMEA识别的最佳时机—开始于可靠性阶段之前或过程中,在工装制造之前。

二)PFMEA的优点:

1)帮助确认已列出的潜在失效模式及它们的后果

2)指明相应的机理和起因

3)指明可以降低消除失效出现的机会措施

六、DFMEA 和 PFMEA联系:

1)DFMEA可以作为PFMEA的输入

2)对于DFMEA中标明的特殊特性必须在PFMEA中作为重点进行分析监控。

备注:FMEA的核心是预防;FMEA的关键是分析和采取措施

七、FMEA 过程重要步骤评价风险,其风险用三种方法来评估,严重度(S)、发生率(O)、探测度(D)

备注:S 严重度,一般是不改变的,除非设计发生变更

RPN= risk priority number 风险顺序数=SXOXD

八、PFMEA的现行的过程控制三通防线:

1)防止或减少机理发生的可能性

2)找出失效的原因、机理,找出纠正措施

3)查明失效模式

九、有两类设计控制应予以考虑:

1)预防,消除失效的机理的要因或失效模式的发生或降低发生率

2)探测,在项目放行到生产之前,通过解析方法或物理方法识别要因,失效机理或失效模式。

十、预防控制需要考虑:

1)基准研究

2)自动防故障装置设计

3)设计和材料标准

4)文件,类似于设计最好实践的记录、以往发生教训

5)模拟实验,确定设计要求的概念分析

6)防错

十一、探测控制需要考虑:

1) 设计评审

2) 原型实验

3) 验证实验

4) 模拟实验,用于设计的验证

5) 设计实验,包括可靠性实验

6) 使用类似零部件的模型

十二、APQP对开发过程识别的5大步骤:

1) 项目策划和确认

2) 产品设计和开发

3) 过程设计和开发

4) 产品和过程识别的验证

5) 反馈、评估和纠正措施活动

收起阅读 »

一、概念介绍

FMEA = failure mode effect analysis 失效模式后果分析

FMEA 分为 DFMEA、PFMEA 和EFMEA。前两个用的比较多,后者用的比较少。

二、FMEA功能和作用

FMEA作为风险评估方面的一种工具,被认为是一种识别失效潜在后果严重度及减轻测量风险提供输入的一种方法。

FMEA是一种可靠性提高方面的仪器性工具,用于APQP过程将潜在问题都给予考虑并明确,用于防止有可能发生和有可能不发生的所有问题。

三、FMEA过程应用于三个基本情性

一)新设计、新技术或新过程(FMEA的范围是完善设计、技术和过程)

二)现有设计和过程修改(FMEA机会聚焦于设计或过程的修改,及由于修改和市场上历史反映可以引起的交互作用,这还包括法规要求的更改)

三)现在设计或变更在新环境、场所、应用的使用和使用概况(包括工作周期、法规要求等、FMEA的适用范围聚焦于新环境、场所或应用的使用,现有设计或过程影响)

四、DFMEA

一)识别的最佳时机—— 开始于一个设计概念最终形成之前

二)DFMEA关键日期——不可以超过图纸设计完成日期(若图纸完成日期是2013年8月15日,那么DFMEA 的Key date 必须在2013年8月15日之前)

三)DFMEA的优点:

1)帮助确认已经列出的潜在失效模式及他们的后果

2)指明相应的起因、机理、降低或消除失效出现的机理措施

3)辅助设计要求及方法的客观评价

四)DFMEA制定时需要准备资料:

1)组建小组(Q 、工程、设备、业务等)

2)准备过程流程图

3)准备图纸

4) 由于过程缺陷引起的产品潜在失效模式DFMEA识别的关键和 重要的项目

5)新款设计功能