原创—EXCEL SPC函数 直方图 控制图更新 增加菜单功能

原发布版本还存在一些BUG,主要是直方图分布曲线不真实(加大组数),有很多人不知道怎么用,增加了具体的说明和方便的自定义菜单栏。还有选择的数据区域为一列时组内的标准差计算存在出错(现采用了默认5个为一组)进行了全面更新。VBA是在OFFICE 2013版本下编写的,如果其它版本出错的,请发信息给我更新。如果觉得还可以,可做为加载项保存,这样在任何时候都可以调用了。

181011更新日志:增加菜单功能,应网友要求,增加了XBAR-R和-S两种控制图。增加了一些常用的工具。需要的更新下载。

收起阅读 »

181011更新日志:增加菜单功能,应网友要求,增加了XBAR-R和-S两种控制图。增加了一些常用的工具。需要的更新下载。

收起阅读 »

原创—excel加载项完成的Xbar-R质量分析报告

使用EXCEL加载项功能,将文件解压在c:\Program Files\Microsoft Office\Office15\Library或放在个人的加载项文件内,到Excel选项内把"qctool"选上,然后在任何文件内就可以做分析了。怎么做加载项不知道的Baidu一下吧,使用方法:选中你要做图的数据区域,按"Ctrl+shift+K"就可以自动完成了,也可以在EXCEL内自定义菜单,调用内部的”XBarR“宏来运行,这样以后分析数据就方便了。

加载后,大家也可以试试自定义的品质计算函数,只要输入=cpk(规格上限,规格下限,数据区域)就可以计算出CPK值了,当然还有PPK ,CPL ,CPU ,PPK ,PPU,PPL ,CP,PP等相关的函数。和MINITAB内对过的整体分析结果一致,组内分析因为没有找到MINITAB对标准差的计算公式,结果还是略有差异。我现组内采用的是合并标准差计算公式,有知道的也可以讨论一下!

收起阅读 »

加载后,大家也可以试试自定义的品质计算函数,只要输入=cpk(规格上限,规格下限,数据区域)就可以计算出CPK值了,当然还有PPK ,CPL ,CPU ,PPK ,PPU,PPL ,CP,PP等相关的函数。和MINITAB内对过的整体分析结果一致,组内分析因为没有找到MINITAB对标准差的计算公式,结果还是略有差异。我现组内采用的是合并标准差计算公式,有知道的也可以讨论一下!

收起阅读 »

北易特色质量免检管理

产品免检是质量管理的一种模式,不是不检验

奇文共欣赏----共享北山浮生:“人穷不能怨社会”这句话居然是错误的

不能发布外部链接,有兴趣自己度娘吧

作者通过比较遵循二八原则的幂分布和遵循八二原则的高斯分布,来深入浅出的讨论社会发展规律;并从特征的独立性出发,搞出了一套人才分布和财富分布的原理,看的人一愣一愣的。

让人觉得,基础学科的强大和伟大。

作者通过比较遵循二八原则的幂分布和遵循八二原则的高斯分布,来深入浅出的讨论社会发展规律;并从特征的独立性出发,搞出了一套人才分布和财富分布的原理,看的人一愣一愣的。

让人觉得,基础学科的强大和伟大。

实用汽车英语之问题分析模板

一般问题分析模板

很高兴和大家见面啦!后面会利用几期与大家分享OEM(Original Equipment Manufacturer)现场质量问题的分析模板,内容包括:

一般问题分析模板

尺寸匹配类模板

功能类问题模板

我们结合实战,看一些我们工作中常用,却不知道怎么表达的实用英语。第一期,我们先看看一般类问题分析模板涉及的一些英语表达:

▋缺陷描述和基本信息

这张图片是汇报用的一些基础信息,我们逐一看看这些信息用英语该如何表达呢?

缺陷描述:Issue Description

报告人:Reporter

零件批次:Batch or Lot

例句:Please help me segregate all the suspected lots of the headlamps请帮我隔离所有的缺陷批次大灯

注:说起批次这个词,针对质量人来说,出了问题第一个想起来的就是要咖喱!what?是隔离啦,哈哈!那么隔离可疑物料到底应该用哪个词?我们会想到的以下几个单词:

推荐:segregate

共用车型/产品:Common/Shared Vehicle Mode

零件名称:Part Name

零件号:Part Number

发生地点、工位:Station

稍微展开一下,汽车装配线的基本工位名称:

内外饰装配:Interior/Exterior Assembly Station

底盘装配:Chassis Assembly Station

质量门:Quality Station

问题发生频次:Frequency

单一问题:Single Case

批量问题:Quantity Issue

问题类型:以下介绍几种通用的问题分类:

Quality Alert:质量警报【程度较轻】

Quality:质量问题

Engineering Issue: 工程设计类问题

Partnership Relation Issue: 对问题响应和进度的抱怨问题 【你惹恼别人啦】

例句: I will issue a complain PRR in the system as for no reply on this issue to us

因为您对该问题的消极反馈,我会在系统内发布对该问题的抱怨PRR.

供应商:supplier

重复发生:repeat issue

断点失效:clear/break point failure

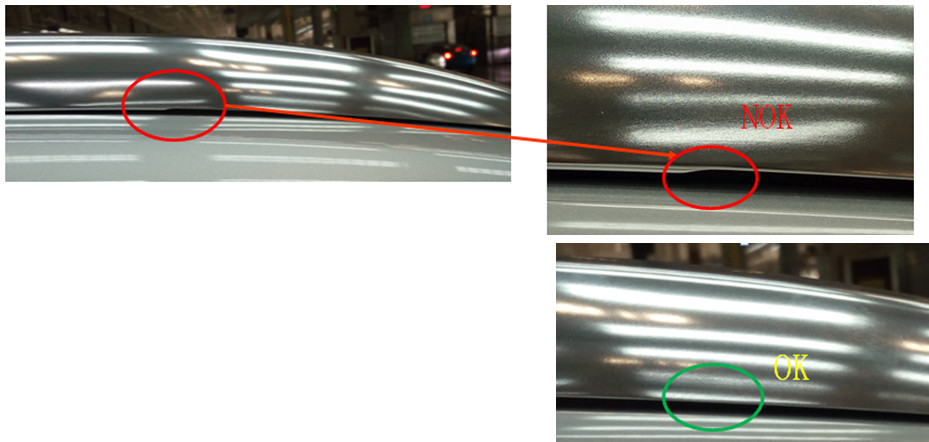

▊缺陷照片拍摄技巧:

标注好缺陷位置,好坏零件对比

The defect area should be marked clearly on the part and also the comparison between OK and NG parts is necessary.

如果缺陷照片无法辨别,留好缺陷样件便于供应商确认

If the defect is hard to identify by the picture ,then keep the defect part to wait for the confirmation of the supplier

异响问题插入视频

You should attach video files to the report when meet a abnormal issue.

下期送上:一般问题分析模板中【长短期措施】的实用英语,敬请期待 !也欢迎大家关注我的微信公众号:【PVE英语学习】

收起阅读 »

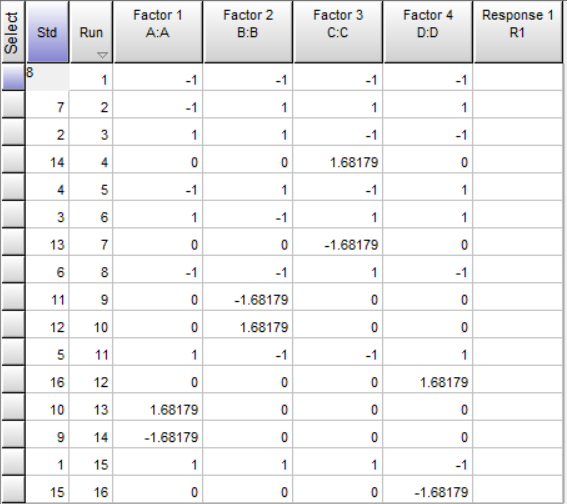

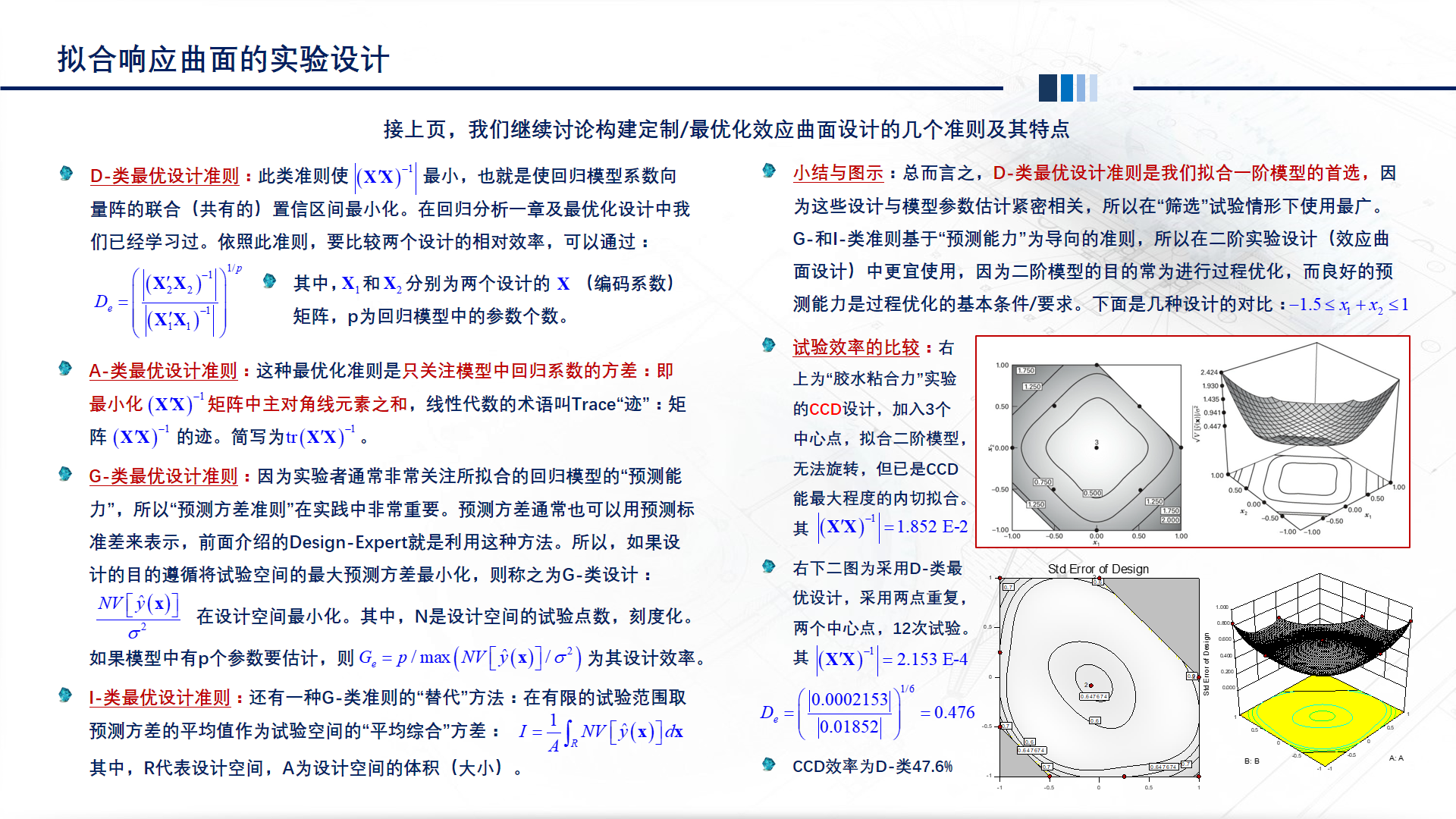

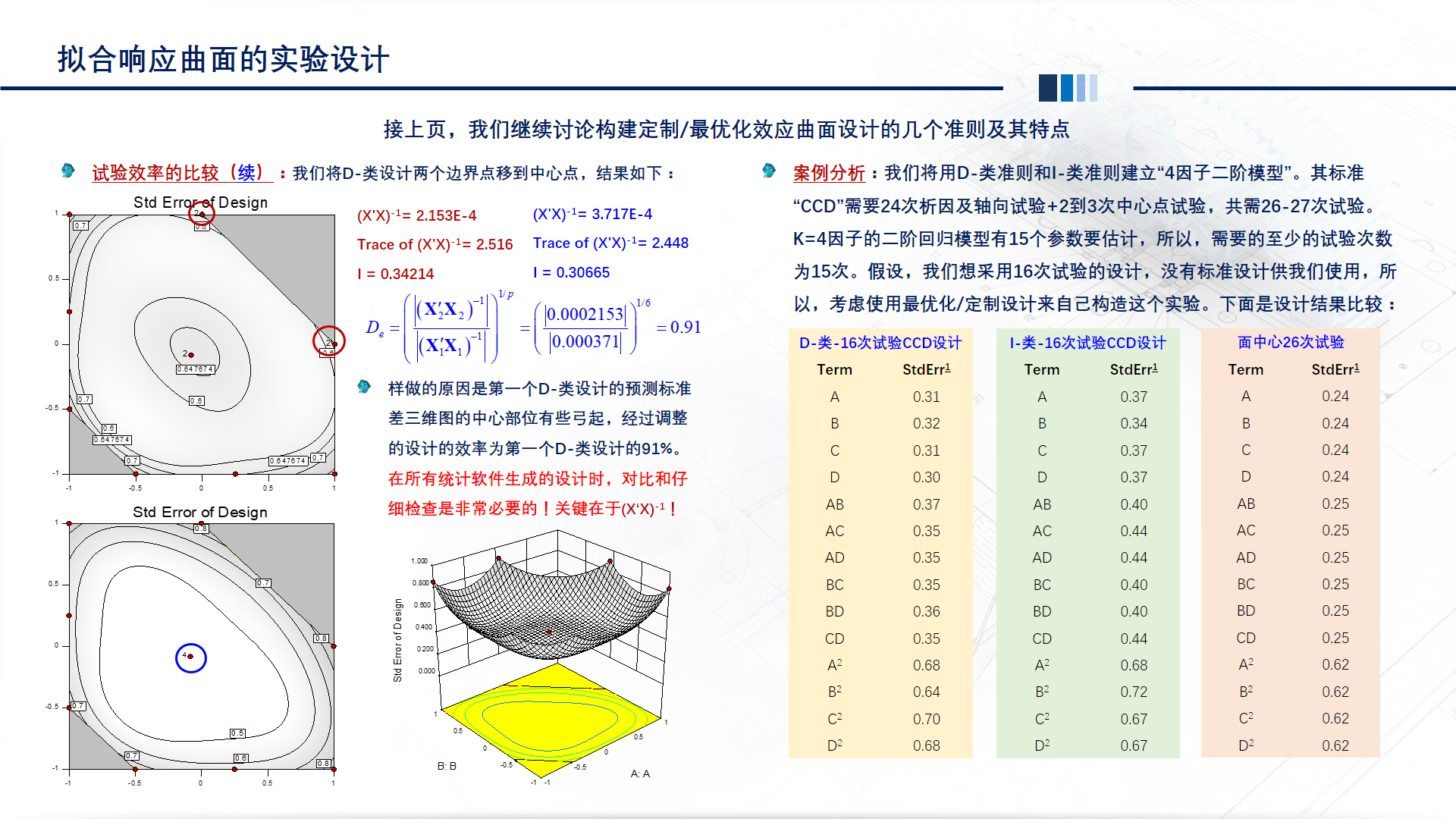

如何在试验开始前比较所采用的的实验设计的效率

DOE实验设计是重要的改善工具,也是统计学应用于解决实际问题的一门学科。虽然历经近百年的发展,至今仍是最为活跃的统计学分支。它的活力主要来自于解决实际问题的有效性。

作为工程技术人员,不仅仅是质量工作者,尤其是研发和工艺工程师,经常要进行“试验”,比如:确定公差、选择产品结构、确定工艺参数、调整加工和制造参数等等。有时候,这样的事情多到我们不认为它们是“试验”,而是日常工作的一部分。

有经验的工程师会有体会:试验是耗力费时的,更麻烦的是,尽管不断调整和优化过程,有的问题还是反复发生。

记得有句话:“不会科学安排试验的工程师,最多只能算半个工程师”。

尤其在精益理念盛行的今天,看得见的浪费容易被消除或减少;但,如果不能科学的安排试验,尽管反复试验,其中的浪费确不太容易引起重视。使用科学的方法来安排试验,应该是精益思想的体现吧。

还有许多年轻有为的质量工作者在不断学习诸如六西格玛,同时也不断解决所谓的质量问题,也需要掌握DOE的基本技术。特别是黑带项目或者从事黑带工作,熟练运用DOE应该是基本功之一。

试验耗力费时,选择实验设计的类型也是很有讲究的:即使同一大类的设计中,不同的设计的“效率”也是不一样的。怎么能采用最少的试验次数获得更多更可靠的信息非常重要。

收起阅读 »

卓越运营工具在投资项目中的应用

众所周知,在已经运营的工厂或组织中实施卓越运营,对现有流程进行持续改进以实现卓越运营,是很常见的。对于投资项目,比如新建工厂项目,是否可以把卓越运营工具应用于其中以作指导呢?答案是肯定的。卓越运营工具和理念可以应用于投资项目中的各个阶段,包括项目设计、项目施工、项目启用。本文以下分别描述若干典型卓越运营工具在投资项目中的应用及其带来的好处,但对工具本身不做过多阐述。

以上是根据笔者亲身经历,总结了几种典型卓越运营工具在投资项目中的应用。需要说明的是,每个项目不同,面临的挑战也各不相同,其可以运用的卓越运营工具也是不近相同。同时,各卓越运营工具并不是对立的,其实在每一个具体的方面都是可以有效融合并相互支持的,这在前文也有阐述。

将运营卓越理念贯穿投资项目管理生命周期的始终,能有效提高设计质量;很大程度支持项目管理,确保项目有效运转;有利于项目启用及平稳爬坡达到量产。将精益概念运用于投资项目各个阶段,可使项目交付物就已是精益工厂,而不是项目结束就要做诸多改善。

把卓越运营工具和理念融入到投资项目实施中,可培养既具备投资项目管理知识和经验又具备卓越运营知识和理念的综合性人才。具体的形式,针对投资项目中遇到的具体问题,立项OE项目。每个OE项目由指定OE项目经理负责。OE项目经理接受一定的OE知识和技能培训,完成相关项目,通过相应资质认证。项目结束后,其在组织内部运营卓越相关架构建立和项目实施上会有好的延续。 收起阅读 »

- 失效模式与影响分析(FMEA):风险管理是投资项目实施的重要部分,任何方面发生的不可预测的事件都可以称为风险,风险控制是否有效决定项目成败。对投资项目而言,关键的风险控制点包括项目进度(Time Schedule)控制,费用(Cost)控制以及质量(Quality)控制。对于每一方面,都可以运用FMEA工具,分析其可能的风险点,其可能带来后果的严重性,其根本原因,其可能性。对于已经做出判断的风险点,根据其可能性和影响采取不同的措施规避或者消除风险。风险分析定期回顾。FMEA可以应用于整个项目管理,也可以应用于其中一个专业或者一个方面。试想,整个项目过程中,所有风险都能得到有效甄别深入分析有针对性的控制,项目成功的可能性就会提高许多。对于一些特殊行业的项目,FMEA可以用来做专业领域的分析。比如医药行业,FMEA可以用于项目GMP回顾。

- 精益设计(Lean design):精益作为一种理念在投资项目设计全生命周期内都可以发挥作用。在概念设计和基础设计阶段,可以对关键流程进行探讨,用价值流图(Value stream mapping)等工具分析流程优化的可能性,若能在设计前期对流程的深度分析,一方面减少项目交付之后的改善,二是减少项目建设期的变更。在项目详细设计期,可以用专业工具进行仿真分析,提高系统的稳定性(Reliability)。比如,对物流自动化系统而言,有诸多仿真分析专业软件可以分析系统的能力,去除瓶颈,提高稳定性。利用专业软件可以实现项目的空间管理,有效避免建设施工期的空间冲突。在项目建设期和启用期,利用可视化(Visualization)工具将项目阐述成通俗易懂的图形或者视频,提高项目的可视化。

- ADKAR:作为变革管理的经典工具,ADKAR在投资项目的启用中有很强的指导作用。对许多项目而言,项目建设本身也许难度不大,但是怎样把建成的项目顺利的移交到最终用户并能顺利投入运营,是重点,也是难点。分析项目本身和最终用户特点,用ADKAR工具做指导,逐步的将项目的内容和进度通报给最终用户,慢慢建立对项目的认识;同时让其预见美好的未来,增加对项目的主动接纳程度。用技能矩阵(Skill matrix)和工位分析(Workplace analysis)等工具对于最终用户需要具备但尚不具备的技能,要有系统的方案来补足差距,比如供应商培训,邀请最终用户参与项目设计及关键问题讨论等。项目结束投入运营之后,要定义一定时期作为特别关注期,主要供应商及关键技术人员要能及时反应。如果项目周期比较长,可以举办一系列的论坛,邀请最终用户参与,逐渐提升最终用户的能力。

- 关键绩效指标(KPI):在投资项目中,对于关键新购系统或者设备,若能定义项目运营后关键绩效指标及量化目标,将能有效控制项目质量。在项目设计阶段,可以把关键绩效指标及标准写入客户需求书(URS);在招投标中,关键绩效指标及标准可以写入合同;在接收测试和验证过程中,以关键绩效指标和标准为依据;在项目运营爬坡期,验证其实现程度;在项目稳定运营之后,若有必要,把关键绩效指标并入组织关键绩效指标体系。

- 标准化(Standard work):投资项目实施期间,对于一些常规流程的标准化作业或者标准制定有利于提成工作效率。项目中典型的一些流程,比如费用控制流程,接口管理,设备验证,文档管理等,大多数时候并没有规范的文档来定义或者阐明,这样执行过程中不可避免的会带来一些混乱。应用流程图和标准化工具,把相关流程标准化,并以文档的形式定义下来,项目经理批准,公示给团队成员,能有效减少沟通障碍。

- 绩效对话(Performance dialogue )与绩效看板(Performance dashboard):绩效对话可以帮助项目经理和专业负责人有效管理团队,绩效看板使项目信息透明,两者有效配合有利于发现潜在的风险,增加团队成员的凝聚力,营造好的团队氛围,有利于项目成功。绩效对话不一定要有绩效看板,但是要有针对性。比如,项目经理可以组织专业负责人每天一次的晨会,更新各专业进度,发现专业间协作存在的问题并及时解决。各专业负责人可以召集项目团队成员甚至供应商团队,讨论本专业的进度及存在的问题。绩效看板可以展示多种多样的信息,比如项目关键指标,项目进度,项目重大事件。

- 5S:5S作为卓越运营最基础的工具,在投资项目管理中能发挥很大作用。其一,5S可以应用到项目管理中,提升办公效率。其二,5S有助于实现移动办公室概念。办公区域的座位只保留必需的公用办公用品,如电话,公用座位不属于个人,项目实施期间,在临时建筑办公室容量有限的情况下,保证流动人员能快速找到办公位置,这样既可以提高工位的利用效率,又能有效支持项目运转。其三,项目实施期,对所有新建区域做5S 标准化设计,交付之前,对所有状态进行5S检查,确保项目完成之时,交付物已高度5S标准化。

以上是根据笔者亲身经历,总结了几种典型卓越运营工具在投资项目中的应用。需要说明的是,每个项目不同,面临的挑战也各不相同,其可以运用的卓越运营工具也是不近相同。同时,各卓越运营工具并不是对立的,其实在每一个具体的方面都是可以有效融合并相互支持的,这在前文也有阐述。

将运营卓越理念贯穿投资项目管理生命周期的始终,能有效提高设计质量;很大程度支持项目管理,确保项目有效运转;有利于项目启用及平稳爬坡达到量产。将精益概念运用于投资项目各个阶段,可使项目交付物就已是精益工厂,而不是项目结束就要做诸多改善。

把卓越运营工具和理念融入到投资项目实施中,可培养既具备投资项目管理知识和经验又具备卓越运营知识和理念的综合性人才。具体的形式,针对投资项目中遇到的具体问题,立项OE项目。每个OE项目由指定OE项目经理负责。OE项目经理接受一定的OE知识和技能培训,完成相关项目,通过相应资质认证。项目结束后,其在组织内部运营卓越相关架构建立和项目实施上会有好的延续。 收起阅读 »

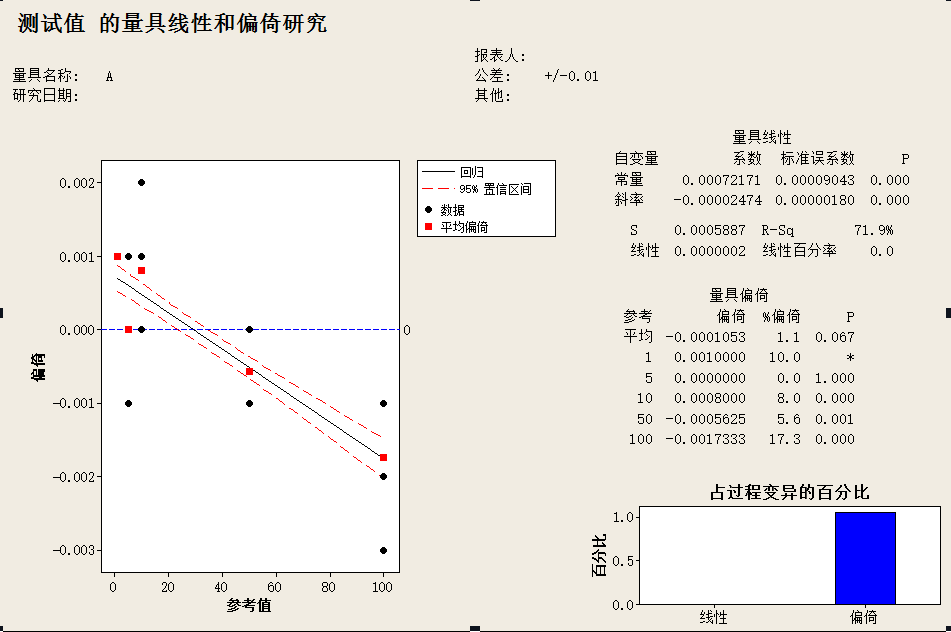

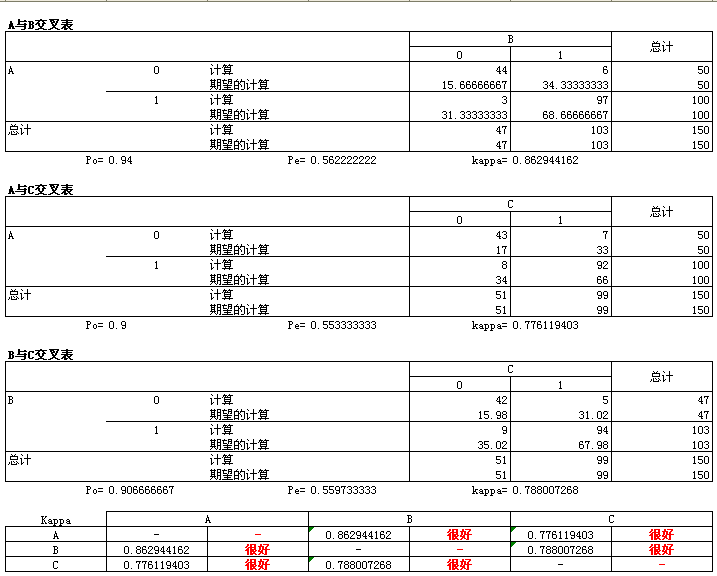

测量系统分析-线性偏倚分析

个人觉得不错,分享给大家。

为保证我们的测量系的准确性,我们生产过程中,要对测量系统进行测量系统分析,以了解测量系统的变差分量,确定这变差分量是否可接受以及做相应的改善。

以下我介绍一下测量系统分析中的线性偏倚分析,知识有限有不对的地方请多多指教。

决定要对某工序测量外形尺寸的测量系统做线性偏倚分析,此过程变差=0.01mm.要求测量系统偏小于过程变差的1/3.

一、数据收集:

1、 人员:经培训合格的操作人员1位;

2、 测量仪器:测量范围为(0~100)mm的A仪器;

3、 分析样品:取5个分析样品,使用高一级测量仪器测得量值分别为:

1mm、5 mm、10 mm、50 mm、100 mm。

4、 测量方法:测试人员,在重复性条件下,使用直接测量分析对5个样品测量15次,得到测量结果;

5、 分析环境:23℃,54%RH.

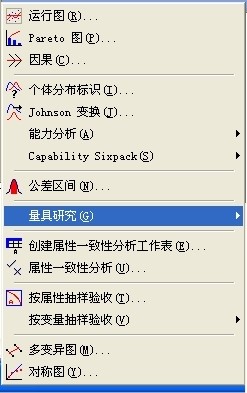

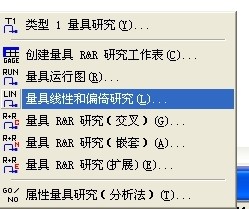

二、分析数据-使用MINITAB工具

1、把数据按MINITAB的数据格式,填入MINITAB工作表中:

2、使用MINITAB的量具线性和偏倚研究工具,计算出结果。

3、输出结果如下:

4、分析判定:

从上图与数据我们可判定,此测量系统存在显著的线性偏倚,但%偏倚都小于30%,所以对于此过程,此测量系的偏倚可接受;

1) 常量P=0.000<0.05, 斜率P=0.000<0.05,说明存在线性偏倚;

2) 图表与R-S=71.9%也证实了这一结论;

最大%偏倚=17.3%<30%,所在虽然此测量系统存在线性偏倚,但用于此过程是可接受的。不需要修正或改善。

如果需修正可使用此线性回归方程对测量结果进行有效的修正:

Y=1.00002X-0.000722.

收起阅读 »

为保证我们的测量系的准确性,我们生产过程中,要对测量系统进行测量系统分析,以了解测量系统的变差分量,确定这变差分量是否可接受以及做相应的改善。

以下我介绍一下测量系统分析中的线性偏倚分析,知识有限有不对的地方请多多指教。

决定要对某工序测量外形尺寸的测量系统做线性偏倚分析,此过程变差=0.01mm.要求测量系统偏小于过程变差的1/3.

一、数据收集:

1、 人员:经培训合格的操作人员1位;

2、 测量仪器:测量范围为(0~100)mm的A仪器;

3、 分析样品:取5个分析样品,使用高一级测量仪器测得量值分别为:

1mm、5 mm、10 mm、50 mm、100 mm。

4、 测量方法:测试人员,在重复性条件下,使用直接测量分析对5个样品测量15次,得到测量结果;

5、 分析环境:23℃,54%RH.

二、分析数据-使用MINITAB工具

1、把数据按MINITAB的数据格式,填入MINITAB工作表中:

2、使用MINITAB的量具线性和偏倚研究工具,计算出结果。

3、输出结果如下:

4、分析判定:

从上图与数据我们可判定,此测量系统存在显著的线性偏倚,但%偏倚都小于30%,所以对于此过程,此测量系的偏倚可接受;

1) 常量P=0.000<0.05, 斜率P=0.000<0.05,说明存在线性偏倚;

2) 图表与R-S=71.9%也证实了这一结论;

最大%偏倚=17.3%<30%,所在虽然此测量系统存在线性偏倚,但用于此过程是可接受的。不需要修正或改善。

如果需修正可使用此线性回归方程对测量结果进行有效的修正:

Y=1.00002X-0.000722.

收起阅读 »

Cpk也可以有置信度

这是你要的Cpk吗?

在开发一项新工艺或者购入一台新设备的时候,我们都会去看看制程或设备的Cp/Cpk。根据我多年来的经验,供应商通常的做法是取一个或一组样品,量出一组该工艺或设备的输出特性值,计算出一个Cp/Cpk值,看它是否达到顾客的期望(例如Cpk大于1.67)。这样的做法有没有什么问题?

先来回顾一下Cp和Cpk的定义。

Cp,Process Capability Ratio (PCR)

Cp=(USL-LSL)/6σ (1)

一般,制程的中心跟规格的中心不完全重合,此时需要看Cpk

Cpk=min(Cpu, Cpl)

Cpu=(USL-μ)/3σ (2)

Cpl=(μ-LSL)/3σ (3)

其中,u是制程的中心值。

规格来自于设计输入,因此,计算Cp/Cpk的关键就在于得到σ。

我们都知道,当样品量足够大时(n>25),可以用样品的的标准差s来估计整体的σ。当样品量不够大时(2<=n<=25),可以用修偏的样品标准差来估计整体的σ。

σ=s/c4 (4)

这样,我们终于可以算出我们需要的Cp/Cpk了。看似一切天衣无缝,大功告成!

可是,假如你根据一组样品算出Cpk=2,你又有多大的信心能说这个工艺或设备的能力能满足Cpk>1.67的要求呢?学过统计学的人都明白,显然不可能有100%的信心。

前面我们所做的一切可以说是Cp/Cpk的点估计,为了引入置信度的概念,我们需要做区间估计或者假设检验。

如果输出特性值服从正态分布,100(1-α)%置信度下Cp/Cpk的置信区间分别为(来自page 359, introduction to statistical quality control, 6ED, Douglas C. Montgomery):

(5)

(6)

除此之外,我们也可以取N组样品,得到N个Cp/Cpk,然后对Cpk做假设检验。如:

H0:Cpk=1.67

H1:Cpk>1.67

只是不知道Cpk是否符合正态分布,如果不是,也可以使用一些函数变换使其服从正态分布后再做假设检验。

这样得到的Cp/Cpk的估计是不是更加有信心了?

谢谢点赞! 收起阅读 »

在开发一项新工艺或者购入一台新设备的时候,我们都会去看看制程或设备的Cp/Cpk。根据我多年来的经验,供应商通常的做法是取一个或一组样品,量出一组该工艺或设备的输出特性值,计算出一个Cp/Cpk值,看它是否达到顾客的期望(例如Cpk大于1.67)。这样的做法有没有什么问题?

先来回顾一下Cp和Cpk的定义。

Cp,Process Capability Ratio (PCR)

Cp=(USL-LSL)/6σ (1)

一般,制程的中心跟规格的中心不完全重合,此时需要看Cpk

Cpk=min(Cpu, Cpl)

Cpu=(USL-μ)/3σ (2)

Cpl=(μ-LSL)/3σ (3)

其中,u是制程的中心值。

规格来自于设计输入,因此,计算Cp/Cpk的关键就在于得到σ。

我们都知道,当样品量足够大时(n>25),可以用样品的的标准差s来估计整体的σ。当样品量不够大时(2<=n<=25),可以用修偏的样品标准差来估计整体的σ。

σ=s/c4 (4)

这样,我们终于可以算出我们需要的Cp/Cpk了。看似一切天衣无缝,大功告成!

可是,假如你根据一组样品算出Cpk=2,你又有多大的信心能说这个工艺或设备的能力能满足Cpk>1.67的要求呢?学过统计学的人都明白,显然不可能有100%的信心。

前面我们所做的一切可以说是Cp/Cpk的点估计,为了引入置信度的概念,我们需要做区间估计或者假设检验。

如果输出特性值服从正态分布,100(1-α)%置信度下Cp/Cpk的置信区间分别为(来自page 359, introduction to statistical quality control, 6ED, Douglas C. Montgomery):

(5)

(6)

除此之外,我们也可以取N组样品,得到N个Cp/Cpk,然后对Cpk做假设检验。如:

H0:Cpk=1.67

H1:Cpk>1.67

只是不知道Cpk是否符合正态分布,如果不是,也可以使用一些函数变换使其服从正态分布后再做假设检验。

这样得到的Cp/Cpk的估计是不是更加有信心了?

谢谢点赞! 收起阅读 »

MSA MINITAB 6图分析 详细

一、变异分量图(理想情况下)

贡献%<10%(方差分量/变异度),研究变异%<30%(量具变异/总变异),公差%(6*量具标准差/公差)<30%。

二、测量值样品图(理想情况下)

样本内部比较集中,说明测量的值变异较小。样本间波动大,说明样本选取覆盖了过程。

三、R图(理想情况下)

不能超出规格线,子组内变异较小,差异小。

四、测量值检验员(理想情况下)

箱形图看分布(直方图原理),差别小,均值近似在一条线上。

五、XBar图(理想情况下)

此处论坛疑问较多,实则与SPC处控制图无异,当我们选取样本时,最好要覆盖过程,10个数值,两三个在规格线外,两三个在规格线处,两三个在规格线内,即 MSA手册中的三个区。

I Bad parts will always be called bad(坏的就是坏的,怎么测都是坏的)

II Potential wrong decision can be made(可能好,可能坏)

III Good parts will always be called good(好的就是好的,怎么测都是好的)。

样本选取时为什么建议覆盖过程公差而不去覆盖过程变差,情况:当过程变差远远小于过程公差,此时若按过程变差选的话,所选的数据非常集中,一般情况下,测量系统分析的结果是分辨力不够。不合格。 10:1后(过程变差/10)<< 量具分辨力.

六、部件*操作员交互作用图(理想情况下)

表明员工与零件之间的关系怎样随着操作员的变化而变化,正常状况是每条线的形状一样。即没有交错。

欢迎补充

2017/7/27

4:15

收起阅读 »

贡献%<10%(方差分量/变异度),研究变异%<30%(量具变异/总变异),公差%(6*量具标准差/公差)<30%。

二、测量值样品图(理想情况下)

样本内部比较集中,说明测量的值变异较小。样本间波动大,说明样本选取覆盖了过程。

三、R图(理想情况下)

不能超出规格线,子组内变异较小,差异小。

四、测量值检验员(理想情况下)

箱形图看分布(直方图原理),差别小,均值近似在一条线上。

五、XBar图(理想情况下)

此处论坛疑问较多,实则与SPC处控制图无异,当我们选取样本时,最好要覆盖过程,10个数值,两三个在规格线外,两三个在规格线处,两三个在规格线内,即 MSA手册中的三个区。

I Bad parts will always be called bad(坏的就是坏的,怎么测都是坏的)

II Potential wrong decision can be made(可能好,可能坏)

III Good parts will always be called good(好的就是好的,怎么测都是好的)。

样本选取时为什么建议覆盖过程公差而不去覆盖过程变差,情况:当过程变差远远小于过程公差,此时若按过程变差选的话,所选的数据非常集中,一般情况下,测量系统分析的结果是分辨力不够。不合格。 10:1后(过程变差/10)<< 量具分辨力.

六、部件*操作员交互作用图(理想情况下)

表明员工与零件之间的关系怎样随着操作员的变化而变化,正常状况是每条线的形状一样。即没有交错。

欢迎补充

2017/7/27

4:15

收起阅读 »

设计&生产阶段的风险就交给它们去分析把控吧

FMEA译为“失效模式与影响分析”,是一种可靠性设计的重要方法。它对各种可能的风险进行评价、分析,以便在现有技术的基础上消除这些风险或将这些风险减小到可接受的水平。分为设计FMEA(DFMEA)和过程FMEA(PFMEA)。DFMEA适用于产品设计阶段的失效模式与影响分析,PFMEA则适用于工艺设计和生产制造的失效模式与影响分析。其中,PFMEA在精益六西格玛项目中用得较为广泛。

其工作原理为:①明确潜在的失效模式,并对失效所产生的后果进行评分;

②客观评估各种原因出现的可能性,以及当某种原因出现时企业能检测出该原因发生的可能性;

③对各种潜在的产品和流程失效进行排序;④以排序靠前因素为研究重点,消除产品和流程存在的问题,并帮助预防问题的再次发生。

作为一种策划用的预防措施工具,其主要目的是发现、评价产品/过程中潜在的失效及其后果;找到能够避免或减少潜在失效发生的措施并且不断地完善;能够容易、低成本地对产品或过程进行修改,从而减轻事后修改的危机;帮助项目组对影响因素进行筛选,识别重要因素。

适用情况1.问题复杂,起初情况混淆不清,牵涉部门众多,检讨起来各说各话。

2.认识新事物(新问题、新办法);整理归纳思想;从现实出发,采取措施,打破现状。使用步骤

对于每个流程输入,决定所有输入可能发生失效的模式;

对于每个输入的失效模式,决定此失效对顾客造成的影响(不要忽略了内部顾客);

确认每个失效模式潜在的原因;

列出每个原因或失效模式现有的控制;

建立严重程度、发生频度和可侦测度的评分等级;

将每个原因的严重程度、发生频度和可侦测度进行评分,并计算每个原因的RPN值;

建议降低高RPN值的改善行动;

执行适当的改善行动,并重新计算RPN值。

操作案例在下面PFMEA案例中,从RPN得分可知,问题主要集中在客户信息录入环节,主要原因包括系统设置、录入流程不标准、检查不到位等,这些要素将结合定量分析结果作为后期改进重点。

——THE END—— 收起阅读 »

其工作原理为:①明确潜在的失效模式,并对失效所产生的后果进行评分;

②客观评估各种原因出现的可能性,以及当某种原因出现时企业能检测出该原因发生的可能性;

③对各种潜在的产品和流程失效进行排序;④以排序靠前因素为研究重点,消除产品和流程存在的问题,并帮助预防问题的再次发生。

作为一种策划用的预防措施工具,其主要目的是发现、评价产品/过程中潜在的失效及其后果;找到能够避免或减少潜在失效发生的措施并且不断地完善;能够容易、低成本地对产品或过程进行修改,从而减轻事后修改的危机;帮助项目组对影响因素进行筛选,识别重要因素。

适用情况1.问题复杂,起初情况混淆不清,牵涉部门众多,检讨起来各说各话。

2.认识新事物(新问题、新办法);整理归纳思想;从现实出发,采取措施,打破现状。使用步骤

对于每个流程输入,决定所有输入可能发生失效的模式;

对于每个输入的失效模式,决定此失效对顾客造成的影响(不要忽略了内部顾客);

确认每个失效模式潜在的原因;

列出每个原因或失效模式现有的控制;

建立严重程度、发生频度和可侦测度的评分等级;

将每个原因的严重程度、发生频度和可侦测度进行评分,并计算每个原因的RPN值;

建议降低高RPN值的改善行动;

执行适当的改善行动,并重新计算RPN值。

操作案例在下面PFMEA案例中,从RPN得分可知,问题主要集中在客户信息录入环节,主要原因包括系统设置、录入流程不标准、检查不到位等,这些要素将结合定量分析结果作为后期改进重点。

——THE END—— 收起阅读 »

SPC应用浅谈

前言:

看到同事A君在写”SPC统计过程控制程序”,于是讨论了下,在此将讨论过程中的部分对话及讨论后我的思考整理总结下,留作纪念,也看看过段时间后自己回过头来再看,是否有进步。

背景介绍:

1.公司在申请IATF16949 2016认证;属于新申请认证,包括需要按照IATF16949要求重新构建体系文件,包括SPC统计过程控制程序。

2.文中的问,指的是我在问A君,答:指A君在回答;comment是我对A君回答的反应和思考;

3.电源产品主要制程:锡膏印刷—SPI(每块PCB选5-10个点,100%检测)—贴片---回炉焊---AOI(PCB上焊接点100%检测)---插件(手工插件)---波峰焊(常见的波峰焊,非选择性波峰焊)—touch up ---组装—安全测试1---功能测试1---aging---安全测试2---功能测试2(测试都是100%测试)---包装。

问:写这个程序的目的是什么

答:(楞了一下,犹豫了3秒)体系的要求哇,老师布置的目的。

comment: 完蛋了,以此为目的的程序文件注定会沦为paper work.

问:我们用SPC的目的是什么呢?

答:监控过程趋势,确定是否有变异,计算Cpk.

Comment: 监控过程趋势,确定是否有变异,这个可以理解。计算cpk是什么意思?某些SPC控制图,如均值极差图,是可以直接计算Cpk的,但是有的SPC控制图如P图 U图,是不能直接计算Cpk的。很明显,这里A君将SPC中应用最广的均值极差图法等同为SPC了.

问:程序文件中有定义SPC监控哪些点呢?

答:有锡膏厚度 功能测试的一些电性能参数 和组装后的几个成品尺寸;

问:控制方法和抽样方式呢?

答:都是均值极差法和等距离抽样

Comment:锡膏厚度有SPI 100%检测,且SPI的测试软件有集成及实时显示每个测试点的厚度值及趋势图,对此有必要再另做SPC吗?可否直接应用SPI的图示? 毕竟SPC的等距抽样也是从SPI的数据中抽取的,SPI都已经是100%检测,为什么还要抽取数据,做个SPC?

当然,SPI趋势图中只有规格上下限,没有控制上下限,如果能和SPI供应商合作,预留出控制上线限的设置或者应用SPC的思路来管控SPI趋势图(如彩虹图),就更好了.另外SPI中有大量的数量都没有好好的分析,可惜了.(跑题了);

功能测试是ATE自动化100%测试的,ATE有记录数据,没有图表显示趋势。根据经验,与规格相比,产品的实际电性能表现的变异太小(如规格100±1,实际表现在100±0.02),即PPK CPK远远大于2。这种情况下,均值极差图可以用,但是若出现超出控制线的点(此时控制线在100±0.02范围内,而异常点也在100±0.02范围内)的情况,该怎么做?公司此时是否有能力和资源去分析和调整?或者说,从经济性的角度讲:是否有必要再去调整?这种情况下,是否用P图更合适?

认可组装尺寸的抽样方法和控制方式,但是将组装尺寸的SPC放在OQC位置(离线,产品入库前检查)来进行,就与SPC初衷之一的”预防理念”背道而驰了.

最后:当前产品的生产方式为小批量多批次,同时广泛使用有如SPI AOI ATE等100%自动化检测的设备,在这种情况下,该如何做SPC呢? 收起阅读 »

看到同事A君在写”SPC统计过程控制程序”,于是讨论了下,在此将讨论过程中的部分对话及讨论后我的思考整理总结下,留作纪念,也看看过段时间后自己回过头来再看,是否有进步。

背景介绍:

1.公司在申请IATF16949 2016认证;属于新申请认证,包括需要按照IATF16949要求重新构建体系文件,包括SPC统计过程控制程序。

2.文中的问,指的是我在问A君,答:指A君在回答;comment是我对A君回答的反应和思考;

3.电源产品主要制程:锡膏印刷—SPI(每块PCB选5-10个点,100%检测)—贴片---回炉焊---AOI(PCB上焊接点100%检测)---插件(手工插件)---波峰焊(常见的波峰焊,非选择性波峰焊)—touch up ---组装—安全测试1---功能测试1---aging---安全测试2---功能测试2(测试都是100%测试)---包装。

问:写这个程序的目的是什么

答:(楞了一下,犹豫了3秒)体系的要求哇,老师布置的目的。

comment: 完蛋了,以此为目的的程序文件注定会沦为paper work.

问:我们用SPC的目的是什么呢?

答:监控过程趋势,确定是否有变异,计算Cpk.

Comment: 监控过程趋势,确定是否有变异,这个可以理解。计算cpk是什么意思?某些SPC控制图,如均值极差图,是可以直接计算Cpk的,但是有的SPC控制图如P图 U图,是不能直接计算Cpk的。很明显,这里A君将SPC中应用最广的均值极差图法等同为SPC了.

问:程序文件中有定义SPC监控哪些点呢?

答:有锡膏厚度 功能测试的一些电性能参数 和组装后的几个成品尺寸;

问:控制方法和抽样方式呢?

答:都是均值极差法和等距离抽样

Comment:锡膏厚度有SPI 100%检测,且SPI的测试软件有集成及实时显示每个测试点的厚度值及趋势图,对此有必要再另做SPC吗?可否直接应用SPI的图示? 毕竟SPC的等距抽样也是从SPI的数据中抽取的,SPI都已经是100%检测,为什么还要抽取数据,做个SPC?

当然,SPI趋势图中只有规格上下限,没有控制上下限,如果能和SPI供应商合作,预留出控制上线限的设置或者应用SPC的思路来管控SPI趋势图(如彩虹图),就更好了.另外SPI中有大量的数量都没有好好的分析,可惜了.(跑题了);

功能测试是ATE自动化100%测试的,ATE有记录数据,没有图表显示趋势。根据经验,与规格相比,产品的实际电性能表现的变异太小(如规格100±1,实际表现在100±0.02),即PPK CPK远远大于2。这种情况下,均值极差图可以用,但是若出现超出控制线的点(此时控制线在100±0.02范围内,而异常点也在100±0.02范围内)的情况,该怎么做?公司此时是否有能力和资源去分析和调整?或者说,从经济性的角度讲:是否有必要再去调整?这种情况下,是否用P图更合适?

认可组装尺寸的抽样方法和控制方式,但是将组装尺寸的SPC放在OQC位置(离线,产品入库前检查)来进行,就与SPC初衷之一的”预防理念”背道而驰了.

最后:当前产品的生产方式为小批量多批次,同时广泛使用有如SPI AOI ATE等100%自动化检测的设备,在这种情况下,该如何做SPC呢? 收起阅读 »

用Javascript + Access做了一个网页版的SPC

///2020-10-28更新///

因为原公司IT限制,只能通过IE的activeX控件读写文件,没法走客户端-服务器模式。

好几年了,刚发现最新的Edge已经不支持了。

主要源代码如附件。主要功能由这个js文件执行。echart.js网上就有。其他的html文件是因为涉及公司信息就不放上了。

可以实现以下特点:

1. 员工密码管理,指定能访问的线别

2. 8个判异准则任意组合,异常点自动红色,可以在报警后定制对话框内容。

3. 自动生成图形,图形可以放大查看细节。

4. 自动按周生成SPC报警率趋势图,Ppk趋势图。

5. 汇总生成SPC报警汇总表。

6. 生产线不需要额外投入软件/硬件成本,浏览器即可。

目前在产线使用良好

收起阅读 »

因为原公司IT限制,只能通过IE的activeX控件读写文件,没法走客户端-服务器模式。

好几年了,刚发现最新的Edge已经不支持了。

主要源代码如附件。主要功能由这个js文件执行。echart.js网上就有。其他的html文件是因为涉及公司信息就不放上了。

可以实现以下特点:

1. 员工密码管理,指定能访问的线别

2. 8个判异准则任意组合,异常点自动红色,可以在报警后定制对话框内容。

3. 自动生成图形,图形可以放大查看细节。

4. 自动按周生成SPC报警率趋势图,Ppk趋势图。

5. 汇总生成SPC报警汇总表。

6. 生产线不需要额外投入软件/硬件成本,浏览器即可。

目前在产线使用良好

收起阅读 »

六西格玛培训必掌握的专业术语汇总

ANOVA(ANalysis Of Variance) :变异数分析。一比较两个或以上的群体之间平均值的差异程度, 作为相关性辨别的方法。

Balanced Design :设计在每组试验中有相同的实验单位。

BB(Black Belt) :黑带。

Black Belt Certification :黑带认证。完成两个符合条件的项目后取得的认证。

Block :一群具有同构型的实验单位。

Blocking :一个试验在既定的顺序或条件下完成。任何有妨碍的因子并不会影响真正的结果或重要性。

Capability :能力,达成目标的过程中能维持下去的能力。

Cause & Effect Diagrams :因果关系图。能表达出一个结果及可能的原因两者关系的图表。

Center Points :以所有因子的最高及最低点的中点值来执行的实验。只能用在计量的数据。

CI(Confidence Interval) :信赖区间。响应的数值能真实代表母体,使人信赖的百分比程度。

Confounded Effects :不能被独立预测出的令人困惑的结果。

Confounding :一个或多个结果,无法明确的归因于某个因素或相互间的影响。

Control Chart :控制图。用来辨识一个控制下的操作过程的方法(在既定的统计范畴内)。

Cp(Process Capability) :衡量过程能力的指数 Cp = 公差(Tolerance) / 6s。

Cpk : Performance Capability Index – Cpk = (USL – mean)或(mean - LSL)的最小值除以3s。

CRD (Completely Randomized Design) :完全随机设计。在各种程度下,研究某个重要的因子,而实验以完全随机的顺序来执行,使不可控制的变因最小化。

CTQ Flow down :以非常严谨的方法分配需求,并评估比关键性的产品及其部门的能力。

CTQ(Critical To Quality) :关键品质参数。

Defect :一个用来衡量既定标准的参数,却无法符合其标准。

Defective (Part) :某个被用来衡量既定标准的部分,无法符合该标准的任何条件。单一的缺陷部分可能包含数个缺陷(defects)。

Degrees of Freedom :自由度,分析变异数的一个数值。相当一个独立于用来预测变量的信息个数。

Degrees of Freedom for Error :一个数值,用来分析变异数以预测过程中的干扰度。未对过程的干扰度加以预测,而决定何者是重要的变量及其影响程度,都是无效的。一个大约的衡量准则是,5的误差的自由度为极小值,相当于至少六次的重复。

DOA(Dead on Arrival) :客户接收时无法运作的产品。

DOE(Design of Experiments) :实验设计; 一群母体中的任何一项用来了解高度分配的因子。通常和因子设计有关。

DPMO(Defects Per Million Opportunities) :发现的缺陷个数除以(单位数乘每单位的机率),乘以一百万。

DPPM(Defective Parts Per Million) :外部的阐述, ─缺陷单位个数除以总单位数,乘以一百万。在Cpk的基础下。

DPU(Defects Per Unit) :发现的缺陷个数除以实际衡量的单位数。

Duncan’s Method :邓肯法。一种统计方法,用以决定改变结果的因素其程度。

Effect :当一个因素的水准由低变为高时,对结果产生的平均变化。

Error :误差。过程中的固有变量。当其它变量保持不变时,结果产生的差异。(见noise)。

Estimate :在既定的水准及考量过程中所有因素的影响下,对某结果的预测。(见prediction)。

EVOP(EVolutionay OPeration) :渐进式操作。持续进行所设计的试验而不影响其效率的一种方式。

EWMA(Exponentially Weighted Moving Average) :指数加权移动平均。一个控制曲线法,利用历史数据的指数加权值最小值。

Experimental Region :实验范围。所有可能的因素组合产生可能的实验。亦称做“要素空间”(Factor Space)。

Experimental Unit :实验中被发现及用来衡量的单位。亦称做“分析单位”(unit of analysis)。

F Test :一项统计检定,用来决定两变量间是否有差异存在。

Factor :在实验中能改变的投入要素, 因子。可能以质(例如:附加的种类)或 量(例如:温度、气压)表示。

Factor, Fixed :如果要素的水准明确的被指定,则此要素称做固定的。结论只能以 此要素来推论。结果具重要性。

Factor, Monitored :一项因素(通常是不可控制的,因此不能视为固定的。)在实 验过程中发现,且与部分无法解释的变异相关联。

Factor, Nuisance :妨害的因子。一项已知会在过程中制造差异的因素﹔并无要求 调查这项因子,但亦不可使此因子影响其它重要变因产生的结果。(见blocking)。

Factor, Random :如果要素的水准是随机自母体值中选取时,则此因子称做“随机 的”。变异的组成要素具重要性。

Fixed Effects Factor :有选择地挑选出某水准下的因子。例如,以400度、450度、 500度来做为研究气温的结果。(与做Random Effects Factor比较。)

Fractional 2k Designs :所有的要素都在低水准及高水平下做测试。

Fractional 3k Designs :所有的要素都在三种水准下测试:低、中、高。

Fractional Factorial Experiment :部分因子试验。DOE的集合,只部分探究数个 变量中的两种水准。用来遮蔽住许多琐碎的变量,而集中焦点于主要控制过程的少而重要的变量。

Full Factorial Experiment :全部因子试验。DOE的集体,探究数个变量中的两种 水准,并可取得对主要及相互影响的结果之了解。

Gage R&R(Gage Repeatability and Reproducibility) :某分配的所有变异百分比 的分析,此分配可归因于衡量系统中的变异。

Gage Repeatability :当操纵者利用相同的gage衡量此明显的特性时,可得到相同 的变异。

Gage Reproducibility :当衡量相同部分的特性时,由不同的操作者以相同的gage 衡量其平均变异。

Generator :一个用来创造部分因子设计的相互影响作用。

GLM(General Linear Model) :一个ANOVA的形式,可允许实验设计中些许程 度的不平衡。

HALT─Highly Accelerated Life Testing :为达可靠的设计所用的数种方法中的一种。其概念为测试某产品致其极端(失败)条件,找出失败的根本原因,改善设计,并重复程序。

Histogramv :长条图。表示所搜集资料分布情形的条状图。

Hypothesis :前提,假说。一项利用统计方法来测试的声明。此假设可能被拒绝,或因无够充分的证据而被拒绝。

Interaction :在某情况下,一项因子对某结果影响的水准不同于第二项因子的不同水准。有双向相互影响,三向相互影响等。

IX-MR :Individual X and Moving Range─一个有连续数据点的控制曲线,并有点之间的等级图表。

Kutosis :峰度。是描述某变量所有取值分布形态陡缓程度的统计量。峰度为0表示其数据分布与正态分布的陡缓程度相同;大于0表示比正态分布高峰更加陡峭,为尖顶峰。

Level :某因子的数值或设定。可以是质(如:附加A和附加B)或量(如:1000磅平方英吋,2000平方英吋)。

LSD(Latin Square Design) :一种实验设计,研究其中的一项重要变因,并排除两项干扰因素。

Main Effect :当一项因子由低水准改变至高水准时,其对结果的改变。

MBB(Master Black Belt) :6σ的训练师和顾问师。

Mean :衡量一项变数的中间趋势。原点的第一项要素。

Mean Square :在ANOVA表中的某栏,代表由不同来源的变因导致结果的差异。

Mean Square Error :在ANOVA表中的某项,代表所有因子在给定的水准下,结果所产生的差异。预测由于干扰(误差)对结果产生的差异。

Minitab :目前许多人所选择的统计分析应用软件。

Multiple Comparison Procedure :一种用来决定因子在何种水准下导致结果改变的统计方法。例如:Fisher法、Duncan法、Scheffe法。

Multi-Vari Analysis :一种图解法,将过程中的变化来源拆解为他们基本的组成成分。这种技巧用于初步移除多而琐碎的因子,并准备替代的因子作为设计的实验。

Multivariate Statistical Methods :统计工具,用来分析一组变量以决定他们对数种结果的影响。包括一组多样的统计工具,例如回归、成分法则、因子分析、群组、分别分析。

Nested Design :一项实验设计,其中一种因子因其它变量而设定多种水准。例如:不同厂商提供不同批次。附加物的不同水准等。

Noise :一过程中固有的变因。代表当不改变任何因素时,结果的改变。

Normal Distribution :常态分配,一种钟状的机率曲线,描述许多自然的过程。当情况一再重复且平均发生时。

Normal Probability Plot :一种图标法,用来研究样本是否来自一个常态分配的母体。通常用来检验利用ANOVA的正确性。

One-Way ANOVA :分析单项因素在不同水准下所生的变异。(见ANOVA)。

Optimization :从过程中找出最希望的结果下,其因子和水准的组合。

Pareto Chart :以一般公制单位(次数、元额、时间等)表示事件的条状图。

Plackett-Burman Design :一种设计的实验,用来筛选样本需要的最小量。通常只调查主要的影响,而不预测相互间的影响。

Point Estimate :点估计值。判断某种预言或预定的响应的最好单一值,应该与信心和/ 或预言同时使用。

Pre-control :预先控制。当流程开始时,建立统计上合理可能性的优势的一种方法。

Prediction Interval :预言距离。反应值的信赖百分比范围就是未来观察值会落在的范围内。

Prediction:预言。用于所有已知因素的一套标准的最佳评估响应。

Process Demographics :人口统计数据流。产生响应的时候期间各种因素条件/ 状态的清单。这些帮助我们理解过程的范围也许可排除问题。

Random Effects Factor : 随机影响因素。随意地从可定义母体选择层次的一个因素。 举例来说,从五批生产量中任意选择一批调查其影响 (固定影响因素的比较)。

Randomization :随机选择。实验这行中将次序混合完全实用。

Randomized Block Design : 集区随机实验。调查兴趣的因素及一个令人讨厌的事物因素其相对阻塞的实验 。

Repetition :再现性。在一个处理结合上执行几个实验单元。 与复制形成对比。

Replication :重复性。反复的执行一些相同的实验情况;提供了制程中噪音的评估。

Residuals :残余。在既定的因素情况下,观察的反应和预定的反应之间的差异 。用于模型证实和过程 的调查。

Resolution :解答。部分因子设计的描述,提供因素间相互影响的程度。

Response :反应。实验期间量测过的制程输出。

RSM(Response Surface Methodology) :反应曲面法。实验设计中一门检查和理解这些极少的曲率。子集包括中央合成设计在星星或者面上的点。

R-Square :判定系数。在反应中变异百分比由控制的因素来解释。

Run :一套过程条件由规定实验方面所有因素的层次定义。同样, 叫作处理结合。

Run chart :经营图表。提供一些统计分析能力和机率资料的连续时间序列图。

Scatter Plot :散布图表。显示两个变异数间关系的图表(dot plot)。

SCN(Supplier Change Notice) : 供货商变革通知。要求改变一个购买部分的讯息装置,由供货商对企业开始, 或是企业对供货商开始。

Screening Experiment :筛选实验。用来描述一过程的技术 (通常为因素标准的变化呈现反应中的线性变化) (与 RSM作比较).

Sigma :标准差。使用具有一套变异数数据的统计计算。其值为变异数的平方根。

Signal to Noise Ratio :讯号噪声比。当因素标准中没有变化时,由于改变与可变性相关的因素标准取决于反应中的可变性的一个比例 。

Skewness :偏度。描述某变量取值分布对称性的统计量,能够影响使用ANOVA的有效性。偏度为0表示其数据分布形态与正态分布偏度相同;大于0表示为正偏或右偏,即有一条长尾巴拖在右边。

SPC(Statistical Process Control) :统计流程管理。对希望的状态在修正以后,使用安定性最好的监控流程。

Trivial Many :锁碎多数。长期被认为在流程上会有影响的因素,但实际上说明了成果上很少的差异。

T-Test :正常的母体下,样本平均数的统计比较 。

Two-Way ANOVA :双因子变异数分析。为以若干标准调查两个原素的变异数分析。

Two-way Interaction Plot:双因子互动图。一个因素的平均数反应的散布图 (纵轴)就像一个因素(横轴)和第二个因素的每一个标准的平均反应由线所连接出来。

Type I Error :没事却误判为有事的错误。 其组合机率称为 a。

Type II Error :确实不同,却误判为相同。其组合机率称为 b。

UCL or LCL :管制的上、下限 – 管制图表的统计范围。

Unbalanced Design :不平衡设计。每一个处理结合中实验单元不相等的数字的设计或执行。

USL or LSL :规格的上、下限– 设计标准的界限。

Variance:变异。提供一个量测散布的方法。其平方根为标准差,The 2nd moment around the mean。

Vital Few :关键多数。是管理流程中的关键因素。

ZB(Z benchmark) :认为流程是短期变异数的中心(在目标方面)。

来源:文章转载自张驰咨询 收起阅读 »

Balanced Design :设计在每组试验中有相同的实验单位。

BB(Black Belt) :黑带。

Black Belt Certification :黑带认证。完成两个符合条件的项目后取得的认证。

Block :一群具有同构型的实验单位。

Blocking :一个试验在既定的顺序或条件下完成。任何有妨碍的因子并不会影响真正的结果或重要性。

Capability :能力,达成目标的过程中能维持下去的能力。

Cause & Effect Diagrams :因果关系图。能表达出一个结果及可能的原因两者关系的图表。

Center Points :以所有因子的最高及最低点的中点值来执行的实验。只能用在计量的数据。

CI(Confidence Interval) :信赖区间。响应的数值能真实代表母体,使人信赖的百分比程度。

Confounded Effects :不能被独立预测出的令人困惑的结果。

Confounding :一个或多个结果,无法明确的归因于某个因素或相互间的影响。

Control Chart :控制图。用来辨识一个控制下的操作过程的方法(在既定的统计范畴内)。

Cp(Process Capability) :衡量过程能力的指数 Cp = 公差(Tolerance) / 6s。

Cpk : Performance Capability Index – Cpk = (USL – mean)或(mean - LSL)的最小值除以3s。

CRD (Completely Randomized Design) :完全随机设计。在各种程度下,研究某个重要的因子,而实验以完全随机的顺序来执行,使不可控制的变因最小化。

CTQ Flow down :以非常严谨的方法分配需求,并评估比关键性的产品及其部门的能力。

CTQ(Critical To Quality) :关键品质参数。

Defect :一个用来衡量既定标准的参数,却无法符合其标准。

Defective (Part) :某个被用来衡量既定标准的部分,无法符合该标准的任何条件。单一的缺陷部分可能包含数个缺陷(defects)。

Degrees of Freedom :自由度,分析变异数的一个数值。相当一个独立于用来预测变量的信息个数。

Degrees of Freedom for Error :一个数值,用来分析变异数以预测过程中的干扰度。未对过程的干扰度加以预测,而决定何者是重要的变量及其影响程度,都是无效的。一个大约的衡量准则是,5的误差的自由度为极小值,相当于至少六次的重复。

DOA(Dead on Arrival) :客户接收时无法运作的产品。

DOE(Design of Experiments) :实验设计; 一群母体中的任何一项用来了解高度分配的因子。通常和因子设计有关。

DPMO(Defects Per Million Opportunities) :发现的缺陷个数除以(单位数乘每单位的机率),乘以一百万。

DPPM(Defective Parts Per Million) :外部的阐述, ─缺陷单位个数除以总单位数,乘以一百万。在Cpk的基础下。

DPU(Defects Per Unit) :发现的缺陷个数除以实际衡量的单位数。

Duncan’s Method :邓肯法。一种统计方法,用以决定改变结果的因素其程度。

Effect :当一个因素的水准由低变为高时,对结果产生的平均变化。

Error :误差。过程中的固有变量。当其它变量保持不变时,结果产生的差异。(见noise)。

Estimate :在既定的水准及考量过程中所有因素的影响下,对某结果的预测。(见prediction)。

EVOP(EVolutionay OPeration) :渐进式操作。持续进行所设计的试验而不影响其效率的一种方式。

EWMA(Exponentially Weighted Moving Average) :指数加权移动平均。一个控制曲线法,利用历史数据的指数加权值最小值。

Experimental Region :实验范围。所有可能的因素组合产生可能的实验。亦称做“要素空间”(Factor Space)。

Experimental Unit :实验中被发现及用来衡量的单位。亦称做“分析单位”(unit of analysis)。

F Test :一项统计检定,用来决定两变量间是否有差异存在。

Factor :在实验中能改变的投入要素, 因子。可能以质(例如:附加的种类)或 量(例如:温度、气压)表示。

Factor, Fixed :如果要素的水准明确的被指定,则此要素称做固定的。结论只能以 此要素来推论。结果具重要性。

Factor, Monitored :一项因素(通常是不可控制的,因此不能视为固定的。)在实 验过程中发现,且与部分无法解释的变异相关联。

Factor, Nuisance :妨害的因子。一项已知会在过程中制造差异的因素﹔并无要求 调查这项因子,但亦不可使此因子影响其它重要变因产生的结果。(见blocking)。

Factor, Random :如果要素的水准是随机自母体值中选取时,则此因子称做“随机 的”。变异的组成要素具重要性。

Fixed Effects Factor :有选择地挑选出某水准下的因子。例如,以400度、450度、 500度来做为研究气温的结果。(与做Random Effects Factor比较。)

Fractional 2k Designs :所有的要素都在低水准及高水平下做测试。

Fractional 3k Designs :所有的要素都在三种水准下测试:低、中、高。

Fractional Factorial Experiment :部分因子试验。DOE的集合,只部分探究数个 变量中的两种水准。用来遮蔽住许多琐碎的变量,而集中焦点于主要控制过程的少而重要的变量。

Full Factorial Experiment :全部因子试验。DOE的集体,探究数个变量中的两种 水准,并可取得对主要及相互影响的结果之了解。

Gage R&R(Gage Repeatability and Reproducibility) :某分配的所有变异百分比 的分析,此分配可归因于衡量系统中的变异。

Gage Repeatability :当操纵者利用相同的gage衡量此明显的特性时,可得到相同 的变异。

Gage Reproducibility :当衡量相同部分的特性时,由不同的操作者以相同的gage 衡量其平均变异。

Generator :一个用来创造部分因子设计的相互影响作用。

GLM(General Linear Model) :一个ANOVA的形式,可允许实验设计中些许程 度的不平衡。

HALT─Highly Accelerated Life Testing :为达可靠的设计所用的数种方法中的一种。其概念为测试某产品致其极端(失败)条件,找出失败的根本原因,改善设计,并重复程序。

Histogramv :长条图。表示所搜集资料分布情形的条状图。

Hypothesis :前提,假说。一项利用统计方法来测试的声明。此假设可能被拒绝,或因无够充分的证据而被拒绝。

Interaction :在某情况下,一项因子对某结果影响的水准不同于第二项因子的不同水准。有双向相互影响,三向相互影响等。

IX-MR :Individual X and Moving Range─一个有连续数据点的控制曲线,并有点之间的等级图表。

Kutosis :峰度。是描述某变量所有取值分布形态陡缓程度的统计量。峰度为0表示其数据分布与正态分布的陡缓程度相同;大于0表示比正态分布高峰更加陡峭,为尖顶峰。

Level :某因子的数值或设定。可以是质(如:附加A和附加B)或量(如:1000磅平方英吋,2000平方英吋)。

LSD(Latin Square Design) :一种实验设计,研究其中的一项重要变因,并排除两项干扰因素。

Main Effect :当一项因子由低水准改变至高水准时,其对结果的改变。

MBB(Master Black Belt) :6σ的训练师和顾问师。

Mean :衡量一项变数的中间趋势。原点的第一项要素。

Mean Square :在ANOVA表中的某栏,代表由不同来源的变因导致结果的差异。

Mean Square Error :在ANOVA表中的某项,代表所有因子在给定的水准下,结果所产生的差异。预测由于干扰(误差)对结果产生的差异。

Minitab :目前许多人所选择的统计分析应用软件。

Multiple Comparison Procedure :一种用来决定因子在何种水准下导致结果改变的统计方法。例如:Fisher法、Duncan法、Scheffe法。

Multi-Vari Analysis :一种图解法,将过程中的变化来源拆解为他们基本的组成成分。这种技巧用于初步移除多而琐碎的因子,并准备替代的因子作为设计的实验。

Multivariate Statistical Methods :统计工具,用来分析一组变量以决定他们对数种结果的影响。包括一组多样的统计工具,例如回归、成分法则、因子分析、群组、分别分析。

Nested Design :一项实验设计,其中一种因子因其它变量而设定多种水准。例如:不同厂商提供不同批次。附加物的不同水准等。

Noise :一过程中固有的变因。代表当不改变任何因素时,结果的改变。

Normal Distribution :常态分配,一种钟状的机率曲线,描述许多自然的过程。当情况一再重复且平均发生时。

Normal Probability Plot :一种图标法,用来研究样本是否来自一个常态分配的母体。通常用来检验利用ANOVA的正确性。

One-Way ANOVA :分析单项因素在不同水准下所生的变异。(见ANOVA)。

Optimization :从过程中找出最希望的结果下,其因子和水准的组合。

Pareto Chart :以一般公制单位(次数、元额、时间等)表示事件的条状图。

Plackett-Burman Design :一种设计的实验,用来筛选样本需要的最小量。通常只调查主要的影响,而不预测相互间的影响。

Point Estimate :点估计值。判断某种预言或预定的响应的最好单一值,应该与信心和/ 或预言同时使用。

Pre-control :预先控制。当流程开始时,建立统计上合理可能性的优势的一种方法。

Prediction Interval :预言距离。反应值的信赖百分比范围就是未来观察值会落在的范围内。

Prediction:预言。用于所有已知因素的一套标准的最佳评估响应。

Process Demographics :人口统计数据流。产生响应的时候期间各种因素条件/ 状态的清单。这些帮助我们理解过程的范围也许可排除问题。

Random Effects Factor : 随机影响因素。随意地从可定义母体选择层次的一个因素。 举例来说,从五批生产量中任意选择一批调查其影响 (固定影响因素的比较)。

Randomization :随机选择。实验这行中将次序混合完全实用。

Randomized Block Design : 集区随机实验。调查兴趣的因素及一个令人讨厌的事物因素其相对阻塞的实验 。

Repetition :再现性。在一个处理结合上执行几个实验单元。 与复制形成对比。

Replication :重复性。反复的执行一些相同的实验情况;提供了制程中噪音的评估。

Residuals :残余。在既定的因素情况下,观察的反应和预定的反应之间的差异 。用于模型证实和过程 的调查。

Resolution :解答。部分因子设计的描述,提供因素间相互影响的程度。

Response :反应。实验期间量测过的制程输出。

RSM(Response Surface Methodology) :反应曲面法。实验设计中一门检查和理解这些极少的曲率。子集包括中央合成设计在星星或者面上的点。

R-Square :判定系数。在反应中变异百分比由控制的因素来解释。

Run :一套过程条件由规定实验方面所有因素的层次定义。同样, 叫作处理结合。

Run chart :经营图表。提供一些统计分析能力和机率资料的连续时间序列图。

Scatter Plot :散布图表。显示两个变异数间关系的图表(dot plot)。

SCN(Supplier Change Notice) : 供货商变革通知。要求改变一个购买部分的讯息装置,由供货商对企业开始, 或是企业对供货商开始。

Screening Experiment :筛选实验。用来描述一过程的技术 (通常为因素标准的变化呈现反应中的线性变化) (与 RSM作比较).

Sigma :标准差。使用具有一套变异数数据的统计计算。其值为变异数的平方根。

Signal to Noise Ratio :讯号噪声比。当因素标准中没有变化时,由于改变与可变性相关的因素标准取决于反应中的可变性的一个比例 。

Skewness :偏度。描述某变量取值分布对称性的统计量,能够影响使用ANOVA的有效性。偏度为0表示其数据分布形态与正态分布偏度相同;大于0表示为正偏或右偏,即有一条长尾巴拖在右边。

SPC(Statistical Process Control) :统计流程管理。对希望的状态在修正以后,使用安定性最好的监控流程。

Trivial Many :锁碎多数。长期被认为在流程上会有影响的因素,但实际上说明了成果上很少的差异。

T-Test :正常的母体下,样本平均数的统计比较 。

Two-Way ANOVA :双因子变异数分析。为以若干标准调查两个原素的变异数分析。

Two-way Interaction Plot:双因子互动图。一个因素的平均数反应的散布图 (纵轴)就像一个因素(横轴)和第二个因素的每一个标准的平均反应由线所连接出来。

Type I Error :没事却误判为有事的错误。 其组合机率称为 a。

Type II Error :确实不同,却误判为相同。其组合机率称为 b。

UCL or LCL :管制的上、下限 – 管制图表的统计范围。

Unbalanced Design :不平衡设计。每一个处理结合中实验单元不相等的数字的设计或执行。

USL or LSL :规格的上、下限– 设计标准的界限。

Variance:变异。提供一个量测散布的方法。其平方根为标准差,The 2nd moment around the mean。

Vital Few :关键多数。是管理流程中的关键因素。

ZB(Z benchmark) :认为流程是短期变异数的中心(在目标方面)。

来源:文章转载自张驰咨询 收起阅读 »

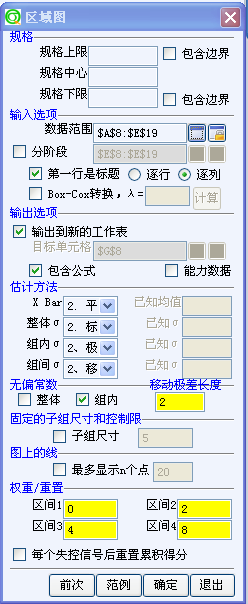

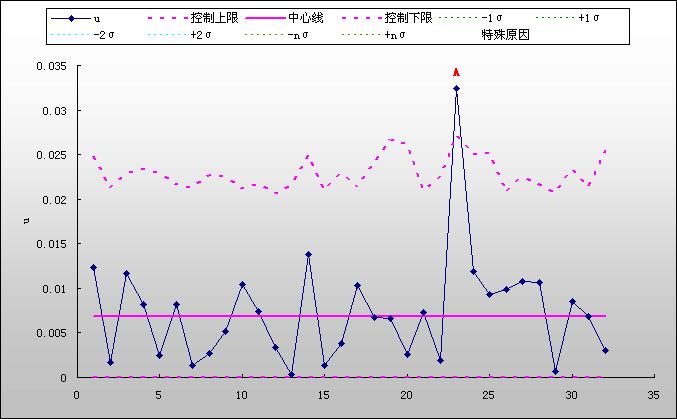

1分钟教你制作区域控制图

您在一家加工厂工作,关注质量的提高。您决定每日对每个班次(共五个班次)生产的 10 套汽缸(共计 50 个样本)的长度进行测量。由于区域控制图非常易于解释,因此您决定用它来评估数据。您还决定在每个不受控制信号后重置累积的分值。

长度

数据1 数据2 数据3 数据4 数据5

601.472 599.672 599.672 600.672 598.672

601.072 599.172 600.472 599.772 598.972

600.172 601.272 601.372 600.072 599.972

599.972 600.372 598.472 597.715 598.172

599.972 597.972 598.872 599.972 600.072

599.972 597.972 598.872 599.972 600.072

599.072 599.872 599.272 599.372 601.572

601.172 601.272 601.672 600.572 600.072

601.172 601.072 601.172 600.072 600.16

599.972 601.172 600.76 601.572 601.372

操作:

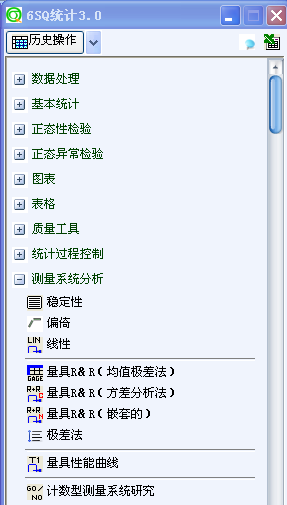

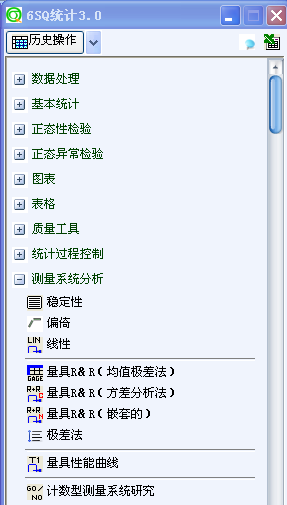

1, 6SQ统计--控制图--子组的变量:区域

2,选择对应的数据列

3,点击确定输出结果.

解释结果

子组 6 的累积分值等于 8,表示过程不受控制。您发现操作员在子组 6 后重置了机器,因为他认为该机器出现了脱位。但是,区域控制图检测到过程在子组 10 处也不受控制。在看到区域控制图上子组 7-10 中接下来的上升之后,您确定操作员可能对子组 6 处识别出的问题补偿过度。

Excel案例数据:

http://pan.baidu.com/s/1i5AXSRN

6SQ统计3.0企业版90天试用下载 http://pan.baidu.com/s/1i5AXSRN 收起阅读 »

长度

数据1 数据2 数据3 数据4 数据5

601.472 599.672 599.672 600.672 598.672

601.072 599.172 600.472 599.772 598.972

600.172 601.272 601.372 600.072 599.972

599.972 600.372 598.472 597.715 598.172

599.972 597.972 598.872 599.972 600.072

599.972 597.972 598.872 599.972 600.072

599.072 599.872 599.272 599.372 601.572

601.172 601.272 601.672 600.572 600.072

601.172 601.072 601.172 600.072 600.16

599.972 601.172 600.76 601.572 601.372

操作:

1, 6SQ统计--控制图--子组的变量:区域

2,选择对应的数据列

3,点击确定输出结果.

解释结果

子组 6 的累积分值等于 8,表示过程不受控制。您发现操作员在子组 6 后重置了机器,因为他认为该机器出现了脱位。但是,区域控制图检测到过程在子组 10 处也不受控制。在看到区域控制图上子组 7-10 中接下来的上升之后,您确定操作员可能对子组 6 处识别出的问题补偿过度。

Excel案例数据:

http://pan.baidu.com/s/1i5AXSRN

6SQ统计3.0企业版90天试用下载 http://pan.baidu.com/s/1i5AXSRN 收起阅读 »

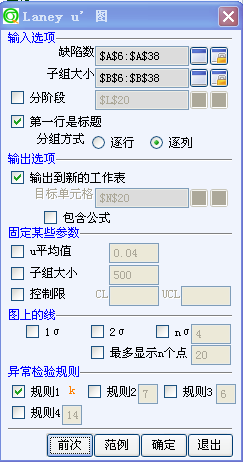

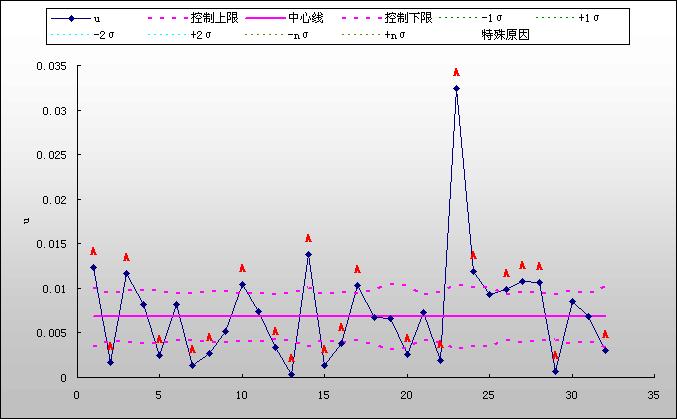

1分钟教你制作Laney u'控制图

什么是 Laney U' 控制图?

Laney U' 控制图与传统 U 控制图十分相似。这两种控制图都可帮助您监控过程中生产的每单位缺陷数。Laney U' 控制图在以下情况中非常有用:

您的子组非常大,且您的数据存在过度离散现象。

您的数据存在过度集中现象。

Laney U' 控制图的计算包括西格玛 Z,它是对过度离散或过度集中的调整。西格玛 Z 值为 1 表明不需要调整,并且 Laney U' 控制图与传统 U 控制图完全相同。

一家连锁医院的工作人员每周都记录药物错误使用的次数。错误示例包括服药时间错误、剂量错误和药物错误。

这家连锁医院接待大量的患者,平均每周 7500 人。数据显示出较大数量的过度离散。工作人员决定使用 Laney U' 控制图(而不使用传统 U 控制图)来监控药物错误使用次数.

错误 患者

71 5750

15 9010

84 7179

56 6830

18 7134

69 8478

12 8858

20 7412

39 7537

93 8957

62 8330

33 9810

3 8645

79 5716

12 9240

28 7243

91 8846

42 6215

31 4718

13 4993

68 9356

15 7654

147 4535

67 5659

52 5593

94 9550

82 7589

91 8520

7 9606

58 6808

61 8876

16 5355

操作:

1, 6SQ统计--控制图--属性控制图:Laney u'

2,选择对应的数据列

3,点击确定输出结果.

解释结果

第 23 周的药物错误使用次数异常高。此数据点不受控制,应该加以调查研究。

查看在传统 U 控制图上标绘的相同数据,请参见下图,非常多的超控点。

Excel案例数据

http://pan.baidu.com/s/1i5AXSRN

6SQ统计3.0企业版90天试用下载 http://pan.baidu.com/s/1i5AXSRN 收起阅读 »

Laney U' 控制图与传统 U 控制图十分相似。这两种控制图都可帮助您监控过程中生产的每单位缺陷数。Laney U' 控制图在以下情况中非常有用:

您的子组非常大,且您的数据存在过度离散现象。

您的数据存在过度集中现象。

Laney U' 控制图的计算包括西格玛 Z,它是对过度离散或过度集中的调整。西格玛 Z 值为 1 表明不需要调整,并且 Laney U' 控制图与传统 U 控制图完全相同。

一家连锁医院的工作人员每周都记录药物错误使用的次数。错误示例包括服药时间错误、剂量错误和药物错误。

这家连锁医院接待大量的患者,平均每周 7500 人。数据显示出较大数量的过度离散。工作人员决定使用 Laney U' 控制图(而不使用传统 U 控制图)来监控药物错误使用次数.

错误 患者

71 5750

15 9010

84 7179

56 6830

18 7134

69 8478

12 8858

20 7412

39 7537

93 8957

62 8330

33 9810

3 8645

79 5716

12 9240

28 7243

91 8846

42 6215

31 4718

13 4993

68 9356

15 7654

147 4535

67 5659

52 5593

94 9550

82 7589

91 8520

7 9606

58 6808

61 8876

16 5355

操作:

1, 6SQ统计--控制图--属性控制图:Laney u'

2,选择对应的数据列

3,点击确定输出结果.

解释结果

第 23 周的药物错误使用次数异常高。此数据点不受控制,应该加以调查研究。

查看在传统 U 控制图上标绘的相同数据,请参见下图,非常多的超控点。

Excel案例数据

http://pan.baidu.com/s/1i5AXSRN

6SQ统计3.0企业版90天试用下载 http://pan.baidu.com/s/1i5AXSRN 收起阅读 »

过来者眼中的质量经理人职业规划(下)

信息来源:文章转载自网络

在全球化的今天,假设不需要工作签证,假设你的英文很棒,棒得跟美国人一样。

全球化的真正含义是,人口是可以互相流动的,那么在座的这些人的质量回报是多少。大概一个证书是7万多美金年薪,五个或更多的证书是8万多9万年薪或者是更高。当然你的英文不行,你出不了国门,你那就完了,因为在中国工资永远是最低的,我们的人口最多嘛。但是我想倒过来讲就是,我们有些人确实是美国质量协会认可的,就是在全球范围内他的工资程度应该是这样一个水平。当然有人开玩笑说,我不满足这个,我还想赚得想要更多。那你可能要去经商了,打工是打不了那么多钱的。这是我讲的非常重要的一个生涯回报的概念。目前这个管理领域里所面临的客体跟压力,讲回我们自己,就是能力的层次是有阶梯的,你需要往上爬。再者,就是你要确定自己是通才还是专才,往哪条路上走,3年5年以后要干什么。

我讲一个故事给大家听。

我记得93、94年的时候,我从英国管理学院,曼切斯特管理学院学完管理学位我就想回亚洲,那时候我们中国的情况并不是特别好。 93、94年很早的时候,尤其是93年的时候。八九political风波,然后整个经济非常的疲塌。但是因为我是学管理的,所以就看的很远,说学管理的在国外要去管一个公司很难,不管它的政治问题、文化问题、历史的渊源,很难说一个中国人的经历管上几百个老外,更不用说在外国的企业是一个华人的总经理管上上千个老外,是几乎不可能的,所以我就想回亚洲。那么信息一出以后的话,当时很多跨国公司来找我。可口可乐公司在亚太区的总裁,香港太古洋行的事业部的总经理来找我在曼切斯特商学院来见我,他跟我谈了很多事,我当然非常犹豫,当然也想回亚洲。他最后一个问题,非常关键的一个问题问我是这样的。他说我们已经谈了很多的,That is not a problem.他说这都不是问题。我问了很多问题,包括什么香港房子很贵啊,因为他的总部在香港,他说香港房子很贵that is not a problem ,他说这不是问题。他认为呢能拿钱搞定的问题都不是问题,但他最后问我的是,I have one question,last question toask you。他说我最后一个问题要问你。就是我们可口可乐这个业务在中国发展得非常快,在香港台湾都非常快。We have so many opportunities,我们有很多机会,you can find a job in our group anyway ,他说你可以在我的公司里面找任何工作,you are always welcome。但是,这是他问我的,but, I‘d like to ask you ,what do you see of in ten years’ time ,他说你在十年之内能看自己,自己应该是一个什么角色,他问我你十年以后会变成什么模样。

很多人会问洪老师你当时怎么回答,他在问我career的问题,在问我生涯的问题。

我先卖个关子,不在这边告诉你。但是这个问题如果你回答好了,这个工作就是你的。我回答的,我现在想来,我回答得非常好。因为叫知己知彼,明白我心中是有准备的。他听到我的回答,他说,OK,that is no problem,that is not aproblem。I will see you inHongkong。他说他see me in Hongkong的意思,也就是说我的工作就是我的了。一个月以后,我带着全家连根从英国拔起,回到了香港,那个时候香港还没有回归,还是个殖民地。由此开始了我在亚洲的生涯。

我现在还感激他,非常感激他。他跟我第一次谈到了生涯的问题。很多人非常想知道你当时是怎样回答他。我可以告诉大家,当时我如果回答得不好,没有一个非常清晰的认识,可能他会想想看。

我们现在回过来讲,在中国这个人文环境里边,同样我问你,what do you see youself in ten years‘ time。也就是说,十年以后在座的怎么看我们的将来,是怎样的发展。有一天总经理把你找进去说,您在各方面都干得不错,我们公司有很多机会,十年后您看您想变成什么,你怎么来看自己。你准备好回答这个问题了吗?

回过来我讲一个非常现实的问题,就是在我们中国发展的人文环境里面,如果说做质量的,很多人会茫然。

因为质量工作在我们工作社会里边是一个非常吃力不讨好的事。在公司里边,只要质量不出问题那都是很自然的,没有人会想起你。只要产品质量什么东西,客户那边发生问题都是你的,你没把活干好,工资大概未必是最高的,活是最累的,正常的重要的决策是不会来找你的,人事、销售、财务是最受重视的,质量经理人的位置都不知道在哪里。真正问你10年以后能干什么,或者是问你创造多少的价值,你又苦于没有数据拿出来、说不出来的。你只能说老板我帮你搞定ISO9000的证书,他就会问你这个东西花了我多少钱,但是我问你你能帮企业赚了多少钱,你就瞠目结舌,你就说不出来。从这里讲的话,而且你看看我们这个社会,我们这个社会是不太讲究质量的,质量在我们环境里边是非常受到漠视的东西。因此从这个角度讲,我们可以发现我们老板对质量的追求是马马虎虎。我们打电话都有一个人文环境,“老兄,你最近怎么样?还混得不错吧?”“诶呀,OKOK啦,混得马马虎虎啦”做什么事都马马虎虎,不追求尽善尽美。那么在这样一个人文环境里面,我们这些质量经理人是怎么样去定位的。

我们学质量的人,大部分人莽打莽撞进来的人,有的是学工程数理、设备出生的,不是学文科出生的。

我的统计数据和学生告诉我,大部分的人都是学工程出身的。但是我们最弱的是在文化、人际关系沟通跟领导力方面,而这个是我们社会最强调的,我们社会最讲人际关系、沟通、领导力、文化这些东西,但我们又是最弱的。你怎么在一个强弱不对称的情况下寻找自己专业的突破,这也是给大家提出的挑战。

我们的职业生涯在8到10年以后发展的瓶颈在会隐形的出现,在你35岁到45岁左右,会显现你的中年危机。为什么一般到35岁到40岁左右会显现你的中年危机?这个时候您在公司最高,你知道的东西你下属基本上都知道,他的工资只有你的一半,他比你年轻,比你更能干,速度和反应比你更快,而且拍老板的马屁拍得比你更好。所以一有风吹草动,要么老板就会把你干掉,要么不干掉的话,把你晾在边上让你没有自尊,让你逼着走人。但是为什么说中年危机是在35到45岁呢?房子没供完,车子没供完,上有老下有小,小孩还没有出来干活,所以你的财务压力最大,你这个时候最郁闷。

怎样去应对中年危机呢?

我有一个很有意思的法宝。你怎么用动态的角度来看看自己生涯的发展。讲一些正面的东西,其实我们国家给你一个非常大的舞台,你有社会发展能力、专业技能、方法技能、综合能力,你回过头来看看自己我有这些东西没有,这是事业公司对我的要求。我们的知识是否在不断地衰退,您在公司干活的十年之内,您在您的专业知识、技术知识、学术知识方面,尤其您看到这条绿线,一些数据表明专业知识方面它的半衰期还是非常快的,一般5到6年就是一个周期。

如果你在这5到6年之内没有学习,如果你在公司打工期间之内,不断重复做以前做的事情,比如你今年做的事情跟去年做的事情是一样的。那么公司要手起刀落要切要裁你的时候,你不要去怪公司,你只能怪自己,因为你对公司的价值越来越小。反过来思考,我们怎么能够让我们的知识能够应应时代的步伐不断往前走。那你看看质量管理这些年做了些什么,在这七八十年发展了什么。

吴总今天早上讲了一点非常重要的,叫小Q和大Q的概念。在座很多的质量经理人讲起产品质量规 格、技术标准,头头是道,很在行。讲起什么讲叫控制、预防、保证、持续改进,讲起什么叫可持续发展,他就开始有点远了。我们现在讲到质量的发展,如果你去看看2009年推出的ISO9000:9004,里面讲到了用质量发展的方法来管理公司的可持续性发展,就是业务的可持续发展,它里边没有我们通常讲到的产品质量这一方面,它讲到的概念非常大。现在我们从看样、检验、控制、改善、品控系统、保证系统、质量管理系统,讲到了经营管理系统,在座的多少人在这个领域里走得非常快,您对那些高端的东西掌握得非常地道。如果你掌握不了,当我们这个社会走到这个领域里去的时候,你的知识就落后了,所以有时我们要看看我们有没有追上去,而且要走在其他人的前面。延伸阅读:从30岁到35岁:为你的生命多积累一些厚度

一个完整的质量管理的内涵式是非常丰富的,它不只是工具,也不只是流程,它包括系统、战略、领导力、团队、文化,它几乎是包罗万象。我们团队里面有多少人掌握了应知应会的能力,我们的流程里掌握了多少管理的方法,我们在工具里、在系统里又有多少可以拿出来跟大家分享,跟大家往前走的东西?如果有一天洪老师跟你讨论什么是战略性的指南观念,那你又知道多少?当你在整个质量管理内涵里面知道很少,三分之一、二分之一的时候,这就是我们的动力,也是我们的压力,你要去学习。

小Q、大Q的概念在不断地演绎,这两年世界发展得非常快,尤其在中国产业升级换代的时候,有几个领域大家需要关注的,就是:第一个领域,质量要拉起来做。要从产品的质量走向组织卓越,所以要点的质量做到线的质量,要做到面的质量。在座的质量经理人要去经营好点线面的关系。另外一个就是我们从事制造行业的质量,很多人很熟,但是服务业的质量,你知不知道?服务业的质量怎么做,这个社会发展得非常快,我们中国的制造业产业大国都开始要转型,在转型的过程中,我们怎么去探索第二层第三层,这也是我们讲到的点线面拉起来做跟我们实现在职业生涯转型的一个方面,将来一个非常好的方向。

我讲一个总结性的东西,调查显示42.37%的被调查者表明,他们面临的最大困难是缺少发展空间。其实白领感觉到缺少发展空间,有的是单位造成的,但是相当一部分是个人自己造成的。

当你迈出学校的大门就必须开始一系列意识的转换,首先是从学校人到社会人的转换,然后是从知识人到能力人的转换,第三是从自然人到单位人或企业人的转换,机会空间与三种转换密切相关,如何获取机会,更来自于自己的心态,自己对自己的定义。

也就是说,职业的学习跟能力发展的要求。职业能力是一种实践与经验的结果,是相应在行为方面的永久变化,所以我们要不断给自己寻找机会,去发展与自己职业发展相关变化的东西。在企业打工,最麻烦的、最大的危机,是假设你自己想到过去的两到三年不断地重复你以前做的事情,没有在学习,你要有一个紧迫感,要去学习。最好的方法是ASQ。ASQ给我最大的感触就是“知识体很丰富,知识库方面也是非常完善的”。

回到刚才讲的,如果你去看任何大的公司,现在进进出出的全是帅哥美女,都是年轻人,30年以后还是年轻人。那我们这些人还怎么继续有价值?我的感悟就是,你自己的能力、你自己的知识,一定要超越你的同龄人,要把你自己的企业作为学习平台,不断去经营自己的生涯,以至有一天当企业不要你了,或者你离开企业了,你继续有这个生涯可以贡献给社会。

有人问我,世界上什么职业最好。我说行行出状元,没有一个职业是最好的,也没有一个职业是最差的。什么样的生涯才算最成功?什么样的生涯都可以成功。你问我衡量成功人 士的有三条,我的答案会是什么吗?第一,在这个行业里边,你是最擅长的是什么。因为只有擅长,有天赋,才能出色。第二点就是这个东西你是喜欢的。如果是喜欢的你就会开心,你不会忧郁。第三条是这个行,这个职业,还能够给你带来一定的财富。只要符合这三条,任何职业都是成功的职业。

最后一个问题问大家,就是你选择质量经理人这个生涯,不管你走“通才”还是“专才”的路,是根据这三条来衡量的吗?如果不是,你早点放弃,早点转行,你现在还有时间。如果有人选择质量经理只是因为这个工作离我比较近,这个工作钱还可以,其实我对这个东西就不感兴趣,又不擅长,又不开心,那你不会成功的,你会非常快地成为“4050”。这就是我们职业给我们的危机感。最好是兴趣、爱好、追求、职业定位,短期、中期、长期的学习,这一切ASQ给你安排得非常好。大家上它那个平台做一个借鉴,让它领着大家往前走,该拿证的拿证,该参加的参加,该学习的学习。就是一定要让自己的事业生涯引导之下超越我的同行,超越我的同事,永远记得不断地学习。

我给几条质量经理人的总结:

要从关注产品质量走向关注组织卓越,要拉起来做。做小质量只有企业价值,没有社会价值,换一个行业,企业倒闭了,你那些知识一钱不值。所以你要把产品质量拉到组织卓越,要从自身的企业价值转换成可持续实现的社会价值,要成为社会人,要从打工的心态转换成对终身生涯的追求,所以以能力提升为主线,在终身学习的路径,是你应对将来职业生涯发展所有风波中最好的武器。最后希望大家持续不断去学习!

收起阅读 »

过来人眼中的质量经理人职业规划(上)

信息来源:文章转载自网络

我现在是一个自由职业人,游走于公司打工跟为企业社会服务之间,所以我今天在这里说,我没有任何工作,但是我非常忙。我服务企业,我有很多非常高端的客户。也有可能过几天,我会在某家企业做高管。

质量管理这个专业在最近这么多年的发展对我们的职业生涯规划以及将来的发展有些什么样的启示?

首先我来讲一下质量经理人生涯漫谈。所谓生涯是一种知己知彼,百战不殆的追求过程。很多时候,生涯不是公司所给的,是自己去确定的。很多学者做过生涯的研究。比如说六十年代,甚至是三十年代,我们都会发现,很多人都对生涯进行过定义,不管他讲得对不对。什么叫生涯?生涯就是在一系列相关工作中按身份和荣誉的等级一个可以预测的方法迈进的一个路径。另外的话,你要用动态的观念来看自己生活和工作。并可以对自己的不同阶段行动,贡献和回报进行有意义的解释。

很多人会问我是如何进入质量行业的,其实我跟很多人一样都是莽打莽撞的,但是你回过来看看,一个人的生涯怎么去有意义的规划,其实是一个非常有意思的课题。ASQ对生涯有一个非常好的诠释。它是用英文写的。意思就是说“你要把你的生涯去发展的第一步,你就要意识到是你自己而不是你的公司,对你自己的生涯发展起决定性的作用!”,生涯是自己的事,不是公司的事。一个成功的生涯在质量方面必须要从一个非常清晰的视野、愿景的说明,你的教育跟培训,非常清楚自己职业生涯的发展阶段以及你专业的证书。

有几个要求能够促使一个生涯成功的,一是你要愿景。什么是愿景?想到三年五年以后的事情。另一个就是你要有必要的教育跟培训,还有一个非常清晰的计划,是通才还是专才。职业经理人现在面临非常大的困扰。第一个困扰就是工作带给你的是什么?工作最难突破的是什么?工作最难保障的是什么?一份工和一份职业是不一样的,它们的心态不一样。很多人虽然做到了质量经理,甚至是质量总监,但在他心里边只是一份工。隔壁有一个公司,稍好点待遇,他就跳了!有的是纵的跳,有的是横的跳。你问很多人打工,他把自己还作为一个打工者,但是我可以告诉你,打工者的心态跟生涯的心态是不一样的。以上三个问题,大家可以自己好好思考一下。

中国,历来是“人口大国”,但绝不是“人才大国”。现在大家都知道,大学生找一份工作非常不容易。我们国家每年以六百份的速度不断的制造出大量的大学生。那么,要从这里边脱颖而出,你必须是人才!那么人跟人才之间的区别在哪里?实际上企业管理对我们职业经理人是提出很多要求的。质量经理人对职业也提出了很多要求。这是在自己的要求跟企业的要求完全能够吻合的情况下,这些人才就会脱颖而出。有人会问:“普通人跟人才之间的区别在哪里?”,我会告诉你,大概在正常情况下,不管你是否有权势,还是富几代,社会环境没有,大多数都是属于那一类的,其本是都是很普通的老百姓。我们这些人受过一定专业教育的,怎么能够往前走,成为一个脱颖而出的人才。不是你的家庭背景,不是你的经济实力,是你自己的能力。自己的能力有很多能力,大家可以看到,比如说我们把能力拿下来,它就有很多不同的能力。能力应知应会应表现。你的知识层次,你的操作层次以及你的行为表现和心里素质,都是人才构成的一个部分。人很有意思的是,在不同年龄发展阶段,你的能力的水平,你的能力维度是不一样的。社会企业对你的要求,以及你自己对自己的期许是不一样的。那么这些能力的东西就由“不可能”变成“解决在生活中各个阶段问题的能力”。

我们可以把职业生涯作为轴线的人生舞台,把年龄放进去。

大概出生到14岁是一个发展自我的概念。15到24岁是对发展实践、能力、天分了解的阶段,包括你的大学,你在探索。从25到44岁是寻找合适的职业并投入这些活动,以便来建立自己的职业生涯。一般在这个阶段,我们中国人的话叫做“三十而立”。到三十几岁到四十岁,如还找不到自己的定位,那你就比较危险了。那么到45岁至64岁是努力来维持跟提升生涯的阶段。这个年龄它是要到64岁,我想它是非常有道理的。在65岁 以后,个人的能力跟责任减弱,准备退休的时候。那么现在在中国,在全世界面临人口老年化的问题。为什么这样讲?这是一个社会的要求,是一个社会的必然。尤其在我们国家,是一个倒三角的情况。社会恭喜的财富让年轻人来承担养老的金额。

现在在我们国家有一个重要的现象,跟我们各位都有关系的,这就是说我们社会的老年化现象及倒三角的现象就是老年人越来越多。尤其是我们国家的独生子女,年轻人的素养在下降。年轻人贡献的社会财富以及不足以支持我们这一代人养老的钱。社会唯一难做的事就是让老人继续工作,延迟退休。那么在这样的情况下,意味着各位的职业生涯不得不在政府的规定之下要继续延长,那我们职业生涯的轴线就拉得更长。

如果你去任何一个工厂,去任何上海的写字楼,进进出出的全是年青人,风华正茂。如果你三十年以后,再去大楼去看,仍然是年轻人。你会想,当时的年轻人到哪里去了?很多人都在大企业工作,非常自豪。但是你可以想象大学生毕业二十几岁进企业,公司大部分是年轻人。但是不可能所有的年轻人都会同一时间退休。也就是你很难想象三十年后,全部都是六十几岁的老人在工作,这是不可能的事情,那么我们这些人到哪里去了。所以这是一个非常重要的问题。

我们现在所要关注的是探索、建立、维持阶段。尤其是三十岁左右要给自己定位。如再定不下来,就非常难了。人生发展阶段实际是一个“九I”的模型,由下往上走。大致上是三个阶段,knowing、doing跟enjoying。第一阶段就是I wait;第二个阶段就是I know,我知道;第三个阶段就是I want,我想要;然后呢,第四个阶段是I learn,我去学习;学到了知识以后,再下一步第五阶段就是I transform,我把我学到的知识转换为可疑做的一些东西;再下一阶段就是I do,我去实现,我去做;再下一个阶段就是要有成就感,Iachieve,我成就了什么东西,大大小小的成就;再下面就是Ienjoy,就是你开始去欣赏你自己的人生;最后一个阶段就是I actualize,在精神层面你实现了你的追求,你很洒脱,很超脱。这个阶段的话,它非常形象地描述了人生阶段的职业生涯,或者是自己的人生是怎样往前走的。可能这个阶段的话,应了中国的一句话,叫做“三十而立,四十而不惑,五十而知天命”。

那么这个阶段对于我们大家有什么优势,有什么感悟的东西呢?就是感悟的东西是从能力的角度来分析的,就是一个人有能力他可以感悟到很多,他沿着正常的路线在那走,我们先看,就是质量经理人。质量经理人在这里边所讲到的,就是他所应该具有的东西让他正常地沿着刚才那个路径往前走,那么这里边一些正常的东西呢,是包括哪几个方面呢?比如说他有自我评估,他有正面的人生观、心理状况等级,他有很多的专业知识。我们把它简单的讲起来,能力的表申叫应知应会应表现,就是对它的一些说明。大致上讲我们在座的所有的年轻人沿着这个能力,沿着这个30岁、40岁、50岁的生涯继续往前走。

那当然如果你走得好的话,应该有两条路可以走下去。第一条路就是“通才”,一般你在工厂走或者是在企业在社会走管理这条路,那么这个“通才”的路呢,就是你自己的能力在哪些方面比较擅长的,就是比较宏观,比较重视这个人际关系,你有非常强的决断力跟视野,你的是横向。那么这些人容易做大,在权力中心里边他升得比较高,升得比较快。因为你的权力中心升得比较高升得比较快,所以当你坐在这个位置上去的时候,那你是精彩的一天,这叫一人之下万人之上。你欣赏你的财富,欣赏你的权力,欣赏你前呼后拥的这样一个状况。但是他面临巨大的压力,就是高处不胜寒。一般来讲“通才”的生涯比较短暂,它是夜空中的流星,一闪而过,你会发现很多做得很大的很高的官,下来以后就不知道到哪里去了。它燃烧了自己,在短暂的生涯里边他燃烧自己,燃烧的时候非常亮,非常耀眼,然后前呼后应,财富的积累也非常快。

那么另外有一种生涯就是我们讲到的“专才”。就是你有一技之长,你的技术技能这条路上走得比较快。那么这些人他具有非常好的特征。这些特征表现在他微观,知识跟技能他比较专注持久,那这些人往往具有的思维方式是纵向的。

“通才”跟“专才”,不是说哪一个好,说哪一个不好,我只是讲它的不同。专才由于他的专业知识,如果这个专业知识永远不断地与时俱进的话,那么专才这个路呢,它就是平淡,它不那么精彩,不那么耀眼,但它很持久。专才以后可以做顾问,可以写书立著,他可以去辅导企业,辅导其他的各方面。平淡就是福,就是它的特征。如果说“专才”跟“通才”一辈子的财富积累,或许在很多时候是一样的,也就是小溪流水,积少成多。等到他退休的时候,他的职业生涯非常长,那么他也可能积累到一定的财富。所以上帝造人是非常公平的。

但是你问我是“专才”好还是“通才”好,我会问你,你是适合“专才”还是适合“通才”。这个问题是很多人没有想过的,所以你在自己的生涯之前最好要问问你自己,你是适合什么样的人,适合什么样的角色。这是一个生涯之路。

二、生涯跟性格是有关系的。这是江山易改本性难移,生出来什么模样就什么样。在很多时候,当然后天因素是可以决定。但是,你的性格,尤其是你的思维,你的左半耳右半耳的构造会决定你往哪个职业生涯走得更快更好。很多人是理性的,很多人是感性的。当然哪些人容易成为通才,哪些人容易成为专才。所以很多时候在设计自己的职业生涯的时候,做一些性格测试时非常重要的。我担任过总经理,我应聘过很多人,我担任过企业的高管。我们在英正企业的时候问很多年轻人说 20年以后你要做什么,大概十个人都会说想做总经理,但大概能做到总经理的人不到十分之一。所以在这里边来讲,不是总经理就是那么的辉煌壮丽的。当然最好的人才是复合型人才,那么复合型人才是非常少的,非常少见,这是我们讲到的另外一个。

还有一个就是管理发展类职业的要求。质量人是那么的另类,以至于你很难断定质量经理人是“通才”还是“专才”。实际上质量人现在越来越看是复合型人才。以前我们讲质量经理人是“专才”,他只要懂 SPC就可以了,只要懂统计数据工具就可以了,只要拿一个什么SQE就可以了啦,现在不行。现在质量领域的发展已经对我们提出更高的要求,一方面是专才,一方面你必须是通才。所以这个领域潜力非常大,水非常深的。它对我们提出了技术的要求,也对我们提出了管理的要求,那么,压力就来了。如果你不好好去经营自己,这是讲到60岁的故事,你恐怕就没有可持续就业的能力。

大家知道在企业里面,现在企业老总最关心的就是我这个企业的可持续经营盈利。就是我3年以后,5年以后,10年以后还有没有得做,能不能越做越大,这是老总在关心的。那我们个人关心的是什么?就是3年以后,5年以后,我还可不可以持续就业。记得在上海有一段时间非常厉害的就是“4050”,别忘了,“4050”的这些下岗的个人,当时厂里的技术员,或者是现在“4050”闲着在家的那些人,当年都是中专大学本科的毕业生,风华正茂进入我们的国企。他跟我们现在在座的人一样,可是不管是什么原因不去追究。但是他们所经历的“4050”将来在我们的身上也会发生。

所以,个人这个角度讲,就是我怎么把我的可持续就业能力要关注好,这是我们从个人角度最关系的东西。如果我们想想质量经理人的职业生涯横过来发展怎么去发展,我想横过来走。那么,一般来讲的话呢,你首先要有一个事业的东西。有了一个事业的东西的话呢,也是就你将来想干什么,然后你横过来跳。你跳一个工,跳一个工,再跳一个工。那一般来讲的话,你这个工的话一般是叫两到三年,我们通常叫 natural move,横向的移动,一个工一个工地跳。那横过来甚至你可以从一个行业跳到另外一个行业。这样的话,你在进行什么样的一个跳动呢,你在进行一个通才的跳动。因为你经历很多的行业,经历很多的工作,甚至你未必是质量经理人。你说我将来就是要做总经理,那做总经理的话你什么都要知道,销售要去,物流业要去,财务也要去。不过横向的长期的跳动有一个非常不好的东西,就是虽然你什么都知道,但是,youlose the trust ,你丢掉了信任,你行里边不断地跳,等到你有一天不会有人要你做总经理的,他说你在一个工厂都呆不到两年你又在那换,你这个人没有长性,而且人家不知根不知底,虽然你什么行业都呆过,什么东西都知道,但是我总经理不找你,总经理都是内部提拔的,这就给大家一个启示。就是如果真的要做通才的话,这个通才最好在企业内实现,但是如果你在做潜力实现,你要去做横向的流动,这种流动在很多大企业就是让一个人长期地留在企业,我相信在很多大企业都有,他做横向的流动,这些人最容易成为将来的总经理,不主张叫外部的横向流动。有人来应征说以前那十年做了什么,比如说我前面干了五个工,平均两年换一个工,肯定不会找你做总经理,然后你就变成Jack of all trades and master of none,英文翻译是“三脚猫”,什么都懂,什么都不是,那你就完了,这个生涯就会中断,非常可怕的。做这个横向发展要非常小心。但是,如果你可以从“专才”向“通才”发展有一个纵向。怎么走呢?比如质量经理人以运作管理为例,在现在范围内做些跳动,比如生产、储运、物流、采购、工程、供应链,以后做到厂长。在企业的一个轮子里进行横向移动,那慢慢上去的话,也可以做总经理。有一天当了总经理了,当然需要很多人来支持你,有一个团队。还有一些人比他更专,就是你走上一条非常专业的道路,然后得话你一直是个黑带,黑带大师啊,一直往前走。以培训教育为例,你可以做咨询的专家,也可以做培训师,当然不是人人都可以做培训师跟咨询师的,你还要有一些背景,还要有一些天赋。我刚才讲过了,跨行业和事业的跳跃是不限的,这里面是更有风险。有人说我什么都不干了,我去创业,这个风险最大,但是一旦成功了,回报也最高。

我们现在回过来想,质量经理人纵向发展是有路子的,这是在美国SQ知识库里搬下来的,你看我们可以从scientific quality expert,一步步往上爬,你可以爬到最高的位子,比如说是scientific manager of organization excellence 就是任何的质量经理人,质量经理人,或者是组织卓越经理人。

那么吴总也讲过,在美国,尤其是在北美,我们把质量经理的这一块现在已经改为名词,或者是有一个改动的趋势,把它叫做组织卓越的经理,里边也有很多的意思。也是纵向往前走,纵向往前走并不代表着我们的知识不是在横向的拓展。我们再看一下,现在质量要求的知识体,我们如果是真正纵向的质量工程师往前走,跟质量经理人是不太一样的。大家可以去看一看美国质量经理人对质量经理人的知识体要求,叫做bodyof knowledge,就是BOK。那么这些知识体代表的是什么?代表的是能力提升的不同阶段,他所应知应会用具有的东西。这只是代表一个方面,但是这里边能力的内涵要更重要于他的证书。在质量管理的微观层次上,比如说,解决问题的能力,决策能的手段上面,一些微观的工具要非常非常的清楚。宏观层次上的质量管理,你不止要知道,知道只是一方面,能够熟练应用,能够辅导企业,能够运用到这个企业,能够达到效果是另外一回事情,这才能算是一个能力。

那么注册质量人员认证的路径,美国SQ呢也给你策划得非常好,那么你可以从质量改进员、检测员、技师、审核员、工程师一路上去,你从左边或者右边,CSSBB或者CQPA,你都可以一路往上走。但是,现在这个行里边基本上发展的趋势是质量领域越做越火,而不是越做越窄。尤其是现在质量领域关注点还是比较窄的,我们在座一些学员可能将来要小心,路是不是越走越窄。我们可以看到它的能力模型,你可以看到从CQI、CQIA到CQT、CQA、CQE, 它最高的境界是CQM或者是OE,这是organizations ofexcellence。你可以看到这些人在最高端的质量经理人做什么,尤其是在目标能力方面。它说这些人要掌握企业质量管理的核心要素与工具,懂得企业质量成本管理,理解企业质量战略的制定,并能有效利用各种质量管理的方法和原则,解决企业各个环节中所要求改进和优化的问题,从而实现企业效益目标的增长。这些人在我看来,就是企业的总参谋长,不是总司令,但是是总参谋长。从这个角度出发,我们就会理解我们做参谋长的这些,总参谋作战部长的那些人,需要什么样的能力的模型是非常重要的。

如果你做到了6个西格玛,做到了这个方面你更专业,但是更专业就是更窄。就是您对统计数据的工具,尤 其是工具方面是特别重要。那么如果你硬要把质量经理人分成的叫专才跟通才方面。我认为前面一级的就是质量经理人,就是 organization of excellence,就是组织卓越的质量经理人的这个档次是更宏观一点,就这些人更容易做到总经理。那如果是做黑带,那这些人就更懂得方法论,他可以做到质量总监,亚太区的或者是全球的质量总监。

当然,“专才”是可以跳到“通才”,但是“通才”是很难跳回到“专才”的。就像一个艺术家很难做科学家,但是科学家有的时候是可以玩艺术的。爱因斯坦是一个科学家,他的脑子非常棒。但是我从来很少听说哪个专业的艺术家他的科学、科技也是分非常棒的,这就是我们讲的意思。但是,如果我们在质量领域里硬要分,我的经验是,如果你要做通才,那你要往前面一条路上走;如果你要做专才,可能往这个方面走会好一点。这两个之间有时候是可以互相转换的。

过来人眼中的质量经理人职业规划(下):http://www.6sq.net/article/99877 收起阅读 »

我现在是一个自由职业人,游走于公司打工跟为企业社会服务之间,所以我今天在这里说,我没有任何工作,但是我非常忙。我服务企业,我有很多非常高端的客户。也有可能过几天,我会在某家企业做高管。

质量管理这个专业在最近这么多年的发展对我们的职业生涯规划以及将来的发展有些什么样的启示?

首先我来讲一下质量经理人生涯漫谈。所谓生涯是一种知己知彼,百战不殆的追求过程。很多时候,生涯不是公司所给的,是自己去确定的。很多学者做过生涯的研究。比如说六十年代,甚至是三十年代,我们都会发现,很多人都对生涯进行过定义,不管他讲得对不对。什么叫生涯?生涯就是在一系列相关工作中按身份和荣誉的等级一个可以预测的方法迈进的一个路径。另外的话,你要用动态的观念来看自己生活和工作。并可以对自己的不同阶段行动,贡献和回报进行有意义的解释。

很多人会问我是如何进入质量行业的,其实我跟很多人一样都是莽打莽撞的,但是你回过来看看,一个人的生涯怎么去有意义的规划,其实是一个非常有意思的课题。ASQ对生涯有一个非常好的诠释。它是用英文写的。意思就是说“你要把你的生涯去发展的第一步,你就要意识到是你自己而不是你的公司,对你自己的生涯发展起决定性的作用!”,生涯是自己的事,不是公司的事。一个成功的生涯在质量方面必须要从一个非常清晰的视野、愿景的说明,你的教育跟培训,非常清楚自己职业生涯的发展阶段以及你专业的证书。

有几个要求能够促使一个生涯成功的,一是你要愿景。什么是愿景?想到三年五年以后的事情。另一个就是你要有必要的教育跟培训,还有一个非常清晰的计划,是通才还是专才。职业经理人现在面临非常大的困扰。第一个困扰就是工作带给你的是什么?工作最难突破的是什么?工作最难保障的是什么?一份工和一份职业是不一样的,它们的心态不一样。很多人虽然做到了质量经理,甚至是质量总监,但在他心里边只是一份工。隔壁有一个公司,稍好点待遇,他就跳了!有的是纵的跳,有的是横的跳。你问很多人打工,他把自己还作为一个打工者,但是我可以告诉你,打工者的心态跟生涯的心态是不一样的。以上三个问题,大家可以自己好好思考一下。

中国,历来是“人口大国”,但绝不是“人才大国”。现在大家都知道,大学生找一份工作非常不容易。我们国家每年以六百份的速度不断的制造出大量的大学生。那么,要从这里边脱颖而出,你必须是人才!那么人跟人才之间的区别在哪里?实际上企业管理对我们职业经理人是提出很多要求的。质量经理人对职业也提出了很多要求。这是在自己的要求跟企业的要求完全能够吻合的情况下,这些人才就会脱颖而出。有人会问:“普通人跟人才之间的区别在哪里?”,我会告诉你,大概在正常情况下,不管你是否有权势,还是富几代,社会环境没有,大多数都是属于那一类的,其本是都是很普通的老百姓。我们这些人受过一定专业教育的,怎么能够往前走,成为一个脱颖而出的人才。不是你的家庭背景,不是你的经济实力,是你自己的能力。自己的能力有很多能力,大家可以看到,比如说我们把能力拿下来,它就有很多不同的能力。能力应知应会应表现。你的知识层次,你的操作层次以及你的行为表现和心里素质,都是人才构成的一个部分。人很有意思的是,在不同年龄发展阶段,你的能力的水平,你的能力维度是不一样的。社会企业对你的要求,以及你自己对自己的期许是不一样的。那么这些能力的东西就由“不可能”变成“解决在生活中各个阶段问题的能力”。

我们可以把职业生涯作为轴线的人生舞台,把年龄放进去。

大概出生到14岁是一个发展自我的概念。15到24岁是对发展实践、能力、天分了解的阶段,包括你的大学,你在探索。从25到44岁是寻找合适的职业并投入这些活动,以便来建立自己的职业生涯。一般在这个阶段,我们中国人的话叫做“三十而立”。到三十几岁到四十岁,如还找不到自己的定位,那你就比较危险了。那么到45岁至64岁是努力来维持跟提升生涯的阶段。这个年龄它是要到64岁,我想它是非常有道理的。在65岁 以后,个人的能力跟责任减弱,准备退休的时候。那么现在在中国,在全世界面临人口老年化的问题。为什么这样讲?这是一个社会的要求,是一个社会的必然。尤其在我们国家,是一个倒三角的情况。社会恭喜的财富让年轻人来承担养老的金额。

现在在我们国家有一个重要的现象,跟我们各位都有关系的,这就是说我们社会的老年化现象及倒三角的现象就是老年人越来越多。尤其是我们国家的独生子女,年轻人的素养在下降。年轻人贡献的社会财富以及不足以支持我们这一代人养老的钱。社会唯一难做的事就是让老人继续工作,延迟退休。那么在这样的情况下,意味着各位的职业生涯不得不在政府的规定之下要继续延长,那我们职业生涯的轴线就拉得更长。

如果你去任何一个工厂,去任何上海的写字楼,进进出出的全是年青人,风华正茂。如果你三十年以后,再去大楼去看,仍然是年轻人。你会想,当时的年轻人到哪里去了?很多人都在大企业工作,非常自豪。但是你可以想象大学生毕业二十几岁进企业,公司大部分是年轻人。但是不可能所有的年轻人都会同一时间退休。也就是你很难想象三十年后,全部都是六十几岁的老人在工作,这是不可能的事情,那么我们这些人到哪里去了。所以这是一个非常重要的问题。

我们现在所要关注的是探索、建立、维持阶段。尤其是三十岁左右要给自己定位。如再定不下来,就非常难了。人生发展阶段实际是一个“九I”的模型,由下往上走。大致上是三个阶段,knowing、doing跟enjoying。第一阶段就是I wait;第二个阶段就是I know,我知道;第三个阶段就是I want,我想要;然后呢,第四个阶段是I learn,我去学习;学到了知识以后,再下一步第五阶段就是I transform,我把我学到的知识转换为可疑做的一些东西;再下一阶段就是I do,我去实现,我去做;再下一个阶段就是要有成就感,Iachieve,我成就了什么东西,大大小小的成就;再下面就是Ienjoy,就是你开始去欣赏你自己的人生;最后一个阶段就是I actualize,在精神层面你实现了你的追求,你很洒脱,很超脱。这个阶段的话,它非常形象地描述了人生阶段的职业生涯,或者是自己的人生是怎样往前走的。可能这个阶段的话,应了中国的一句话,叫做“三十而立,四十而不惑,五十而知天命”。

那么这个阶段对于我们大家有什么优势,有什么感悟的东西呢?就是感悟的东西是从能力的角度来分析的,就是一个人有能力他可以感悟到很多,他沿着正常的路线在那走,我们先看,就是质量经理人。质量经理人在这里边所讲到的,就是他所应该具有的东西让他正常地沿着刚才那个路径往前走,那么这里边一些正常的东西呢,是包括哪几个方面呢?比如说他有自我评估,他有正面的人生观、心理状况等级,他有很多的专业知识。我们把它简单的讲起来,能力的表申叫应知应会应表现,就是对它的一些说明。大致上讲我们在座的所有的年轻人沿着这个能力,沿着这个30岁、40岁、50岁的生涯继续往前走。

那当然如果你走得好的话,应该有两条路可以走下去。第一条路就是“通才”,一般你在工厂走或者是在企业在社会走管理这条路,那么这个“通才”的路呢,就是你自己的能力在哪些方面比较擅长的,就是比较宏观,比较重视这个人际关系,你有非常强的决断力跟视野,你的是横向。那么这些人容易做大,在权力中心里边他升得比较高,升得比较快。因为你的权力中心升得比较高升得比较快,所以当你坐在这个位置上去的时候,那你是精彩的一天,这叫一人之下万人之上。你欣赏你的财富,欣赏你的权力,欣赏你前呼后拥的这样一个状况。但是他面临巨大的压力,就是高处不胜寒。一般来讲“通才”的生涯比较短暂,它是夜空中的流星,一闪而过,你会发现很多做得很大的很高的官,下来以后就不知道到哪里去了。它燃烧了自己,在短暂的生涯里边他燃烧自己,燃烧的时候非常亮,非常耀眼,然后前呼后应,财富的积累也非常快。

那么另外有一种生涯就是我们讲到的“专才”。就是你有一技之长,你的技术技能这条路上走得比较快。那么这些人他具有非常好的特征。这些特征表现在他微观,知识跟技能他比较专注持久,那这些人往往具有的思维方式是纵向的。

“通才”跟“专才”,不是说哪一个好,说哪一个不好,我只是讲它的不同。专才由于他的专业知识,如果这个专业知识永远不断地与时俱进的话,那么专才这个路呢,它就是平淡,它不那么精彩,不那么耀眼,但它很持久。专才以后可以做顾问,可以写书立著,他可以去辅导企业,辅导其他的各方面。平淡就是福,就是它的特征。如果说“专才”跟“通才”一辈子的财富积累,或许在很多时候是一样的,也就是小溪流水,积少成多。等到他退休的时候,他的职业生涯非常长,那么他也可能积累到一定的财富。所以上帝造人是非常公平的。

但是你问我是“专才”好还是“通才”好,我会问你,你是适合“专才”还是适合“通才”。这个问题是很多人没有想过的,所以你在自己的生涯之前最好要问问你自己,你是适合什么样的人,适合什么样的角色。这是一个生涯之路。

二、生涯跟性格是有关系的。这是江山易改本性难移,生出来什么模样就什么样。在很多时候,当然后天因素是可以决定。但是,你的性格,尤其是你的思维,你的左半耳右半耳的构造会决定你往哪个职业生涯走得更快更好。很多人是理性的,很多人是感性的。当然哪些人容易成为通才,哪些人容易成为专才。所以很多时候在设计自己的职业生涯的时候,做一些性格测试时非常重要的。我担任过总经理,我应聘过很多人,我担任过企业的高管。我们在英正企业的时候问很多年轻人说 20年以后你要做什么,大概十个人都会说想做总经理,但大概能做到总经理的人不到十分之一。所以在这里边来讲,不是总经理就是那么的辉煌壮丽的。当然最好的人才是复合型人才,那么复合型人才是非常少的,非常少见,这是我们讲到的另外一个。

还有一个就是管理发展类职业的要求。质量人是那么的另类,以至于你很难断定质量经理人是“通才”还是“专才”。实际上质量人现在越来越看是复合型人才。以前我们讲质量经理人是“专才”,他只要懂 SPC就可以了,只要懂统计数据工具就可以了,只要拿一个什么SQE就可以了啦,现在不行。现在质量领域的发展已经对我们提出更高的要求,一方面是专才,一方面你必须是通才。所以这个领域潜力非常大,水非常深的。它对我们提出了技术的要求,也对我们提出了管理的要求,那么,压力就来了。如果你不好好去经营自己,这是讲到60岁的故事,你恐怕就没有可持续就业的能力。

大家知道在企业里面,现在企业老总最关心的就是我这个企业的可持续经营盈利。就是我3年以后,5年以后,10年以后还有没有得做,能不能越做越大,这是老总在关心的。那我们个人关心的是什么?就是3年以后,5年以后,我还可不可以持续就业。记得在上海有一段时间非常厉害的就是“4050”,别忘了,“4050”的这些下岗的个人,当时厂里的技术员,或者是现在“4050”闲着在家的那些人,当年都是中专大学本科的毕业生,风华正茂进入我们的国企。他跟我们现在在座的人一样,可是不管是什么原因不去追究。但是他们所经历的“4050”将来在我们的身上也会发生。

所以,个人这个角度讲,就是我怎么把我的可持续就业能力要关注好,这是我们从个人角度最关系的东西。如果我们想想质量经理人的职业生涯横过来发展怎么去发展,我想横过来走。那么,一般来讲的话呢,你首先要有一个事业的东西。有了一个事业的东西的话呢,也是就你将来想干什么,然后你横过来跳。你跳一个工,跳一个工,再跳一个工。那一般来讲的话,你这个工的话一般是叫两到三年,我们通常叫 natural move,横向的移动,一个工一个工地跳。那横过来甚至你可以从一个行业跳到另外一个行业。这样的话,你在进行什么样的一个跳动呢,你在进行一个通才的跳动。因为你经历很多的行业,经历很多的工作,甚至你未必是质量经理人。你说我将来就是要做总经理,那做总经理的话你什么都要知道,销售要去,物流业要去,财务也要去。不过横向的长期的跳动有一个非常不好的东西,就是虽然你什么都知道,但是,youlose the trust ,你丢掉了信任,你行里边不断地跳,等到你有一天不会有人要你做总经理的,他说你在一个工厂都呆不到两年你又在那换,你这个人没有长性,而且人家不知根不知底,虽然你什么行业都呆过,什么东西都知道,但是我总经理不找你,总经理都是内部提拔的,这就给大家一个启示。就是如果真的要做通才的话,这个通才最好在企业内实现,但是如果你在做潜力实现,你要去做横向的流动,这种流动在很多大企业就是让一个人长期地留在企业,我相信在很多大企业都有,他做横向的流动,这些人最容易成为将来的总经理,不主张叫外部的横向流动。有人来应征说以前那十年做了什么,比如说我前面干了五个工,平均两年换一个工,肯定不会找你做总经理,然后你就变成Jack of all trades and master of none,英文翻译是“三脚猫”,什么都懂,什么都不是,那你就完了,这个生涯就会中断,非常可怕的。做这个横向发展要非常小心。但是,如果你可以从“专才”向“通才”发展有一个纵向。怎么走呢?比如质量经理人以运作管理为例,在现在范围内做些跳动,比如生产、储运、物流、采购、工程、供应链,以后做到厂长。在企业的一个轮子里进行横向移动,那慢慢上去的话,也可以做总经理。有一天当了总经理了,当然需要很多人来支持你,有一个团队。还有一些人比他更专,就是你走上一条非常专业的道路,然后得话你一直是个黑带,黑带大师啊,一直往前走。以培训教育为例,你可以做咨询的专家,也可以做培训师,当然不是人人都可以做培训师跟咨询师的,你还要有一些背景,还要有一些天赋。我刚才讲过了,跨行业和事业的跳跃是不限的,这里面是更有风险。有人说我什么都不干了,我去创业,这个风险最大,但是一旦成功了,回报也最高。

我们现在回过来想,质量经理人纵向发展是有路子的,这是在美国SQ知识库里搬下来的,你看我们可以从scientific quality expert,一步步往上爬,你可以爬到最高的位子,比如说是scientific manager of organization excellence 就是任何的质量经理人,质量经理人,或者是组织卓越经理人。

那么吴总也讲过,在美国,尤其是在北美,我们把质量经理的这一块现在已经改为名词,或者是有一个改动的趋势,把它叫做组织卓越的经理,里边也有很多的意思。也是纵向往前走,纵向往前走并不代表着我们的知识不是在横向的拓展。我们再看一下,现在质量要求的知识体,我们如果是真正纵向的质量工程师往前走,跟质量经理人是不太一样的。大家可以去看一看美国质量经理人对质量经理人的知识体要求,叫做bodyof knowledge,就是BOK。那么这些知识体代表的是什么?代表的是能力提升的不同阶段,他所应知应会用具有的东西。这只是代表一个方面,但是这里边能力的内涵要更重要于他的证书。在质量管理的微观层次上,比如说,解决问题的能力,决策能的手段上面,一些微观的工具要非常非常的清楚。宏观层次上的质量管理,你不止要知道,知道只是一方面,能够熟练应用,能够辅导企业,能够运用到这个企业,能够达到效果是另外一回事情,这才能算是一个能力。

那么注册质量人员认证的路径,美国SQ呢也给你策划得非常好,那么你可以从质量改进员、检测员、技师、审核员、工程师一路上去,你从左边或者右边,CSSBB或者CQPA,你都可以一路往上走。但是,现在这个行里边基本上发展的趋势是质量领域越做越火,而不是越做越窄。尤其是现在质量领域关注点还是比较窄的,我们在座一些学员可能将来要小心,路是不是越走越窄。我们可以看到它的能力模型,你可以看到从CQI、CQIA到CQT、CQA、CQE, 它最高的境界是CQM或者是OE,这是organizations ofexcellence。你可以看到这些人在最高端的质量经理人做什么,尤其是在目标能力方面。它说这些人要掌握企业质量管理的核心要素与工具,懂得企业质量成本管理,理解企业质量战略的制定,并能有效利用各种质量管理的方法和原则,解决企业各个环节中所要求改进和优化的问题,从而实现企业效益目标的增长。这些人在我看来,就是企业的总参谋长,不是总司令,但是是总参谋长。从这个角度出发,我们就会理解我们做参谋长的这些,总参谋作战部长的那些人,需要什么样的能力的模型是非常重要的。

如果你做到了6个西格玛,做到了这个方面你更专业,但是更专业就是更窄。就是您对统计数据的工具,尤 其是工具方面是特别重要。那么如果你硬要把质量经理人分成的叫专才跟通才方面。我认为前面一级的就是质量经理人,就是 organization of excellence,就是组织卓越的质量经理人的这个档次是更宏观一点,就这些人更容易做到总经理。那如果是做黑带,那这些人就更懂得方法论,他可以做到质量总监,亚太区的或者是全球的质量总监。

当然,“专才”是可以跳到“通才”,但是“通才”是很难跳回到“专才”的。就像一个艺术家很难做科学家,但是科学家有的时候是可以玩艺术的。爱因斯坦是一个科学家,他的脑子非常棒。但是我从来很少听说哪个专业的艺术家他的科学、科技也是分非常棒的,这就是我们讲的意思。但是,如果我们在质量领域里硬要分,我的经验是,如果你要做通才,那你要往前面一条路上走;如果你要做专才,可能往这个方面走会好一点。这两个之间有时候是可以互相转换的。

过来人眼中的质量经理人职业规划(下):http://www.6sq.net/article/99877 收起阅读 »

精益六西格玛咨询实施的关键成功因素折叠

实施精益六西格玛咨询的关键成功因素包括以下几点:

关注系统精益六西格玛的力量在于整个系统,精益六西格玛不是精益和六西格玛简单相加,而是要把精益和六西格玛有机接合起来,处理整个系统的问题,对于系统中不同过程或同一过程的不同阶段的问题,精益和六西格玛相互补充,才能达到1+1>2的效果,例如当过程处于起始状态,问题较为简单,可以直接用精益生产的方法和工具解决,但随着过程的发展,当问题处于复杂状态时,就要用六西格玛的方法解决。

所以在实施中要关注于整个系统,用系统的思维方式、综合考虑、恰当选用精益六西格玛的方法或工具。现实一些企业实施精益六西格玛时之所以没有达到预期效果,就是因为他们虽然同时做了精益和六西格玛,但是没有把二者接合在一起,而是不同的部门分别使用不同的模式。

重视文化建设不论是精益生产还是六西格玛管理,文化对其成功都起到了重要的作用。同样,实施精益六西格玛也离不开文化建设。通过文化建设,使公司每一个员工形成一种做事的习惯,自觉地按精益六西格玛的方式去做事情。

精益六西格玛的文化是持续改进、追求完美、全员参与的文化。只有追求完美,持续地对过程进行改进,才能不断超越现状,取得更大的绩效;而现代的组织管理是一个非常复杂的系统,个人或一部分人的力量是有限的,只有靠全员参与,才能最大地发挥出集体的能力。

流程管理为中心精益生产和六西格玛管理都是以流程为中心的管理方式,因此精益六西格玛管理也必须以流程为中心,摆脱以组织功能为出发点的思考方式。只有以流程为中心才能真正发现在整个价值流中哪些是产生价值的,哪些是浪费,进行高效的管理。

领导的支持精益六西格玛需要处理整个系统的问题,同时要分析和解决的问题也更复杂,需要与不同的部门进行沟通,需要得到更多资源的支持,所以没有领导的支持是不可能成功的。领导的支持应该是实实在在的支持,而不是仅仅有口头上的承诺,所以这就要求领导也要参与到精益六西格玛管理变革中去,只有参与其中,才能发现问题,有力地推动精益六西格玛。

正确使用方法和工具在利用精益六西个玛方法对系统分析之后,针对具体某一点的问题,可能仅仅用到的精益生产或者六西格玛的方法或工具,也可能需要把两个管理模式中的方法和工具结合起来使用。例如对于简单问题,就应该用Kaizen的策略,用精益生产的方法和工具直接解决,如果还用六西格玛的方法和工具,必然降低过程的速度;而对于复杂的问题,如果不用六西格玛的方法和工具,就不能发现真正的原因,不能有效解决问题:还有一些复杂问题需要同时利用精益的和六西格玛的方法和工具来解决,才能达到其目的。因此,精益六西格玛管理要实现精益生产速度和六西格玛的过程稳健性,必须确定问题的种类,针对具体问题选用恰当的处理方法和工具。

转载自:张驰咨询 收起阅读 »

关注系统精益六西格玛的力量在于整个系统,精益六西格玛不是精益和六西格玛简单相加,而是要把精益和六西格玛有机接合起来,处理整个系统的问题,对于系统中不同过程或同一过程的不同阶段的问题,精益和六西格玛相互补充,才能达到1+1>2的效果,例如当过程处于起始状态,问题较为简单,可以直接用精益生产的方法和工具解决,但随着过程的发展,当问题处于复杂状态时,就要用六西格玛的方法解决。

所以在实施中要关注于整个系统,用系统的思维方式、综合考虑、恰当选用精益六西格玛的方法或工具。现实一些企业实施精益六西格玛时之所以没有达到预期效果,就是因为他们虽然同时做了精益和六西格玛,但是没有把二者接合在一起,而是不同的部门分别使用不同的模式。

重视文化建设不论是精益生产还是六西格玛管理,文化对其成功都起到了重要的作用。同样,实施精益六西格玛也离不开文化建设。通过文化建设,使公司每一个员工形成一种做事的习惯,自觉地按精益六西格玛的方式去做事情。

精益六西格玛的文化是持续改进、追求完美、全员参与的文化。只有追求完美,持续地对过程进行改进,才能不断超越现状,取得更大的绩效;而现代的组织管理是一个非常复杂的系统,个人或一部分人的力量是有限的,只有靠全员参与,才能最大地发挥出集体的能力。

流程管理为中心精益生产和六西格玛管理都是以流程为中心的管理方式,因此精益六西格玛管理也必须以流程为中心,摆脱以组织功能为出发点的思考方式。只有以流程为中心才能真正发现在整个价值流中哪些是产生价值的,哪些是浪费,进行高效的管理。

领导的支持精益六西格玛需要处理整个系统的问题,同时要分析和解决的问题也更复杂,需要与不同的部门进行沟通,需要得到更多资源的支持,所以没有领导的支持是不可能成功的。领导的支持应该是实实在在的支持,而不是仅仅有口头上的承诺,所以这就要求领导也要参与到精益六西格玛管理变革中去,只有参与其中,才能发现问题,有力地推动精益六西格玛。

正确使用方法和工具在利用精益六西个玛方法对系统分析之后,针对具体某一点的问题,可能仅仅用到的精益生产或者六西格玛的方法或工具,也可能需要把两个管理模式中的方法和工具结合起来使用。例如对于简单问题,就应该用Kaizen的策略,用精益生产的方法和工具直接解决,如果还用六西格玛的方法和工具,必然降低过程的速度;而对于复杂的问题,如果不用六西格玛的方法和工具,就不能发现真正的原因,不能有效解决问题:还有一些复杂问题需要同时利用精益的和六西格玛的方法和工具来解决,才能达到其目的。因此,精益六西格玛管理要实现精益生产速度和六西格玛的过程稳健性,必须确定问题的种类,针对具体问题选用恰当的处理方法和工具。

转载自:张驰咨询 收起阅读 »

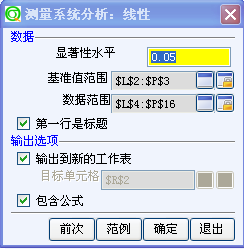

1分钟教你制作测量系统线性案例

某工厂检验员对某过程引进一套新测量系统,作用PPAP的一部分需要对测量系统的线性进行评价。

根据已文件化的过程变差描述,在测量系统的全部工作量程范围内选取了五个零件。通过对每个零件进行

全尺寸检验测量以确定其参考值,然后由主要操作者对每个零件测量12次。 在分析中,这些零件是附件抽取的.

数据如下:

基准值

2 4 6 8 10

测试数据

2.7 5.1 5.8 7.6 9.1

2.5 3.9 5.7 7.7 9.3

2.4 4.2 5.9 7.8 9.5

2.5 5 5.9 7.7 9.3

2.7 3.8 6 7.8 9.4

2.3 3.9 6.1 7.8 9.5

2.5 3.9 6 7.8 9.5

2.5 3.9 6.1 7.7 9.5

2.4 3.9 6.4 7.8 9.6

2.4 4 6.3 7.5 9.2

2.6 4.1 6 7.6 9.3

2.4 3.8 6.1 7.7 9.4

操作:

1, 6SQ统计--测量系统分析--线性

2, 分布选择基准值范围和数据范围

3,点确定,输出结果

线性百分率(斜率 * 100 的绝对值)是 13.2,这表示量具线性占整个过程变异的 13%。

Excel数据及案例

http://pan.baidu.com/s/1i5AXSRN

6SQ统计3.0企业版90天试用下载 http://pan.baidu.com/s/1i5AXSRN 收起阅读 »

根据已文件化的过程变差描述,在测量系统的全部工作量程范围内选取了五个零件。通过对每个零件进行

全尺寸检验测量以确定其参考值,然后由主要操作者对每个零件测量12次。 在分析中,这些零件是附件抽取的.

数据如下:

基准值

2 4 6 8 10

测试数据

2.7 5.1 5.8 7.6 9.1

2.5 3.9 5.7 7.7 9.3

2.4 4.2 5.9 7.8 9.5

2.5 5 5.9 7.7 9.3

2.7 3.8 6 7.8 9.4

2.3 3.9 6.1 7.8 9.5

2.5 3.9 6 7.8 9.5

2.5 3.9 6.1 7.7 9.5

2.4 3.9 6.4 7.8 9.6

2.4 4 6.3 7.5 9.2

2.6 4.1 6 7.6 9.3

2.4 3.8 6.1 7.7 9.4

操作:

1, 6SQ统计--测量系统分析--线性

2, 分布选择基准值范围和数据范围

3,点确定,输出结果

线性百分率(斜率 * 100 的绝对值)是 13.2,这表示量具线性占整个过程变异的 13%。

Excel数据及案例

http://pan.baidu.com/s/1i5AXSRN

6SQ统计3.0企业版90天试用下载 http://pan.baidu.com/s/1i5AXSRN 收起阅读 »

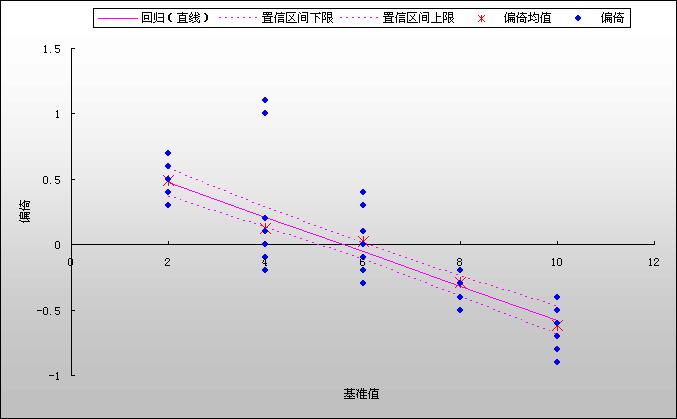

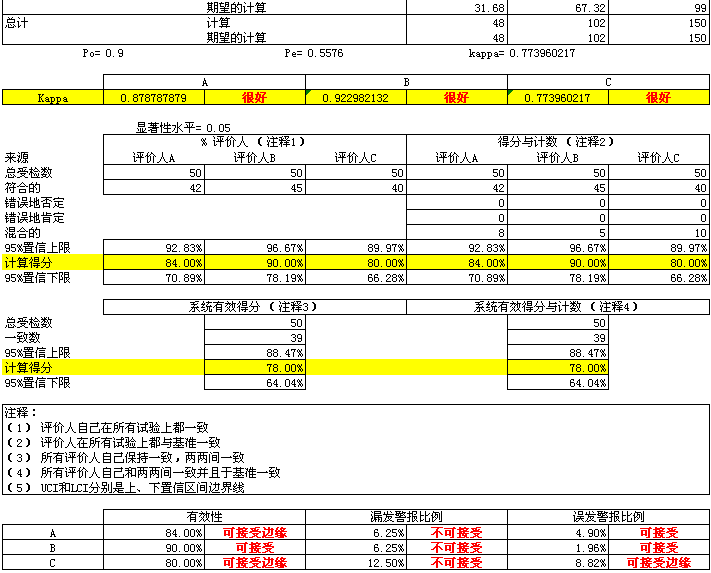

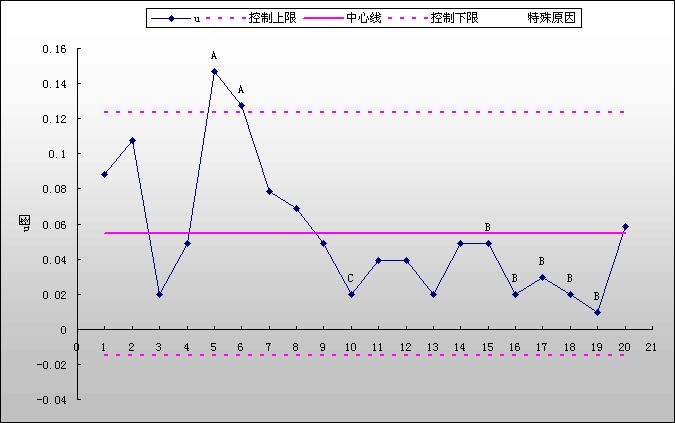

1分钟教你制作计数型测量系统案例

MSA手册中的案例。

随机选择了50个表示过程的部件。由三名操作员按照随机顺序评价这50个部件,每个部件评价三次

1表示判断为良品,0表示判断为坏品

同时这50个部件的准确值我们是已知的。

注意:

目前本软件只能分析两个层次的计数型测量系统分析。即分为良品/坏品,好/坏。 而不可以用于分析更多层次的,比喻,好 中 坏。

操作:

1, 6SQ统计--测量系统分析--计数型测量系统研究

2, 输入: 实验次数: 3

评价人数: 3

零件个数: 50

点击设计,输出设计表格.

3,在青色的区域填入实验数据, 1表示判断为良品,0表示判断为坏品 .

填入基准.

基准值是这个样品的真实测量值,与计算无关,可以不填

4, 分析时请选择红色框内的区域!点击确认输出结果.

Kappa值大于0.75则表示有很好的一致性,Kappa最大值为1,Kappa小于0.4则表示一致性差。

注释:

(1) 评价人自己在所有试验上都一致

(2) 评价人在所有试验上都与基准一致

(3) 所有评价人自己保持一致,两两间一致

(4) 所有评价人自己和两两间一致并且于基准一致

(5) UCI和LCI分别是上、下置信区间边界线

为进一步分析,列出以下表格, 为每个评价人的结果提供指南。

结论: 当考量有了有效性,错误率与错误警报率, 该测量系统究评价人B来说有限度的接受,评价人A处于边缘,评价人C不可接受。

Excel数据案例:

http://pan.baidu.com/s/1i5AXSRN

6SQ统计3.0企业版90天试用下载 http://pan.baidu.com/s/1i5AXSRN 收起阅读 »

随机选择了50个表示过程的部件。由三名操作员按照随机顺序评价这50个部件,每个部件评价三次

1表示判断为良品,0表示判断为坏品

同时这50个部件的准确值我们是已知的。

注意:

目前本软件只能分析两个层次的计数型测量系统分析。即分为良品/坏品,好/坏。 而不可以用于分析更多层次的,比喻,好 中 坏。

操作:

1, 6SQ统计--测量系统分析--计数型测量系统研究

2, 输入: 实验次数: 3

评价人数: 3

零件个数: 50

点击设计,输出设计表格.

3,在青色的区域填入实验数据, 1表示判断为良品,0表示判断为坏品 .

填入基准.

基准值是这个样品的真实测量值,与计算无关,可以不填

4, 分析时请选择红色框内的区域!点击确认输出结果.

Kappa值大于0.75则表示有很好的一致性,Kappa最大值为1,Kappa小于0.4则表示一致性差。

注释:

(1) 评价人自己在所有试验上都一致

(2) 评价人在所有试验上都与基准一致

(3) 所有评价人自己保持一致,两两间一致

(4) 所有评价人自己和两两间一致并且于基准一致

(5) UCI和LCI分别是上、下置信区间边界线

为进一步分析,列出以下表格, 为每个评价人的结果提供指南。

结论: 当考量有了有效性,错误率与错误警报率, 该测量系统究评价人B来说有限度的接受,评价人A处于边缘,评价人C不可接受。

Excel数据案例:

http://pan.baidu.com/s/1i5AXSRN

6SQ统计3.0企业版90天试用下载 http://pan.baidu.com/s/1i5AXSRN 收起阅读 »

1分钟教您制作C控制图

假定您供职于一家亚麻制品厂。每 100 平方码的织物可以有一定数量的瑕疵,超过该数量,便会被拒收。为了保证质量,您需要在若干天时间内跟踪每 100 平方码织物的瑕疵数,以便弄清楚生产过程是否按预期运行。

数据如下:

瑕疵

2

4

1

1

4

5

2

1

2

4

4

3

5

2

1

1

2

3

2

4

3

2

4

3

2

3

5

1

4

3

4

2

3

6

4

0

1

2

3

1

1, 6SQ统计--统计过程控制--C图

2, 选择数据范围。

判异规则,我们只选择了规则1,超出控制限。

3,确认,输出结果:

解释结果

因为点落在随机图案内,且位于 3s 控制限制的边界内,所以您推断过程按预期运行并且受控制。

Excel案例数据

http://pan.baidu.com/s/1i5AXSRN

6SQ统计3.0企业版90天试用下载 http://pan.baidu.com/s/1i5AXSRN 收起阅读 »

数据如下:

瑕疵

2

4

1

1

4

5

2

1

2

4

4

3

5

2

1

1

2

3

2

4

3

2

4

3

2

3

5

1

4

3

4

2

3

6

4

0

1

2

3

1

1, 6SQ统计--统计过程控制--C图

2, 选择数据范围。

判异规则,我们只选择了规则1,超出控制限。

3,确认,输出结果:

解释结果

因为点落在随机图案内,且位于 3s 控制限制的边界内,所以您推断过程按预期运行并且受控制。

Excel案例数据

http://pan.baidu.com/s/1i5AXSRN

6SQ统计3.0企业版90天试用下载 http://pan.baidu.com/s/1i5AXSRN 收起阅读 »

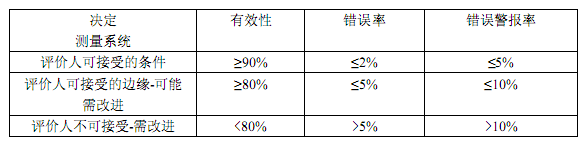

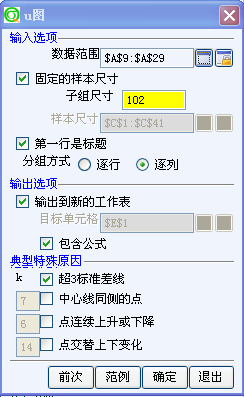

1分钟教您制作U控制图

作为玩具生产公司的生产经理,您需要监控每个电动玩具车单位的缺陷数。请检验 20 单位的玩具并创建一个 U 控制图来检验每单位玩具的缺陷数。您希望 U 控制图提供直接控制限制,因此将子组大小固定为 102(每单位的平均玩具数目)。

数据如下:

缺陷数

9

11

2

5

15

13

8

7

5

2

4

4

2

5

5

2

3

2

1

6

1, 6SQ统计--统计过程控制--U图

2, 选择数据范围, 子组尺寸是固定的,输入102

判异规则,我们只选择了规则1,超出控制限。

3,确认,输出结果:

解释结果

单位 5 和 6 在控制上限直线上面,这表示存在特殊原因影响了这些单位中的缺陷数。您应该分析是什么特殊原因影响了这些单位的受监控玩具车的缺陷数,使其超出控制。

excel案例数据

http://pan.baidu.com/s/1i5AXSRN

6SQ统计3.0企业版90天试用下载 http://pan.baidu.com/s/1i5AXSRN 收起阅读 »

数据如下:

缺陷数

9

11

2

5

15

13

8

7

5

2

4

4

2

5

5

2

3

2

1

6

1, 6SQ统计--统计过程控制--U图

2, 选择数据范围, 子组尺寸是固定的,输入102

判异规则,我们只选择了规则1,超出控制限。

3,确认,输出结果:

解释结果

单位 5 和 6 在控制上限直线上面,这表示存在特殊原因影响了这些单位中的缺陷数。您应该分析是什么特殊原因影响了这些单位的受监控玩具车的缺陷数,使其超出控制。

excel案例数据

http://pan.baidu.com/s/1i5AXSRN

6SQ统计3.0企业版90天试用下载 http://pan.baidu.com/s/1i5AXSRN 收起阅读 »

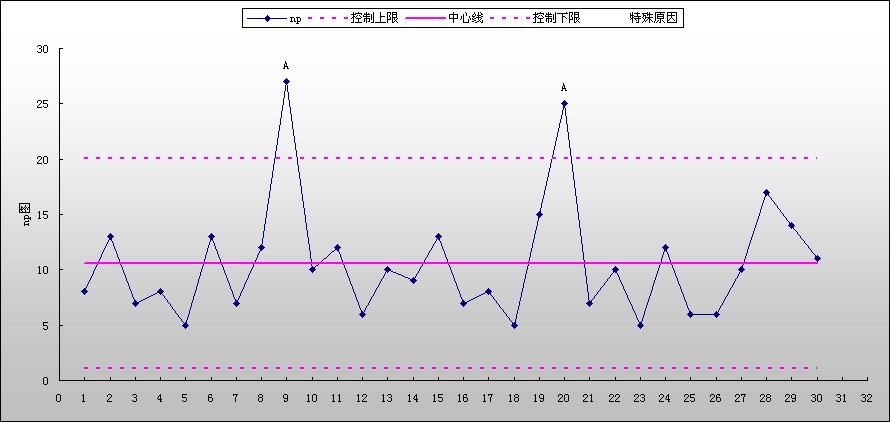

1分钟教您制作NP控制图

您在一家玩具生产公司工作,您的职责是检验有缺陷车胎的数量。您每批检验 200 个样本,然后决定创建一个 NP 控制图来监控缺陷品的数量。

数据如下:

拒绝数 已检验

8 200

13 200

7 200

8 200

5 200

13 200

7 200

12 200

27 200

10 200

12 200

6 200

10 200

9 200

13 200

7 200

8 200

5 200

15 200

25 200

7 200

10 200

5 200

12 200

6 200

6 200

10 200

17 200

14 200

11 200

1, 6SQ统计--统计过程控制--NP图

2, 选择数据范围, 子组尺寸 输入 200

判异规则,我们只选择了规则1,超出控制限。

3,确认,输出结果

解释结果

检验批次 9 和 20 超出控制上限,这表示可能有特殊原因影响了这两个批次的缺陷品数。您应该分析是什么特殊原因影响了检验批次 9 和 20 的车胎缺陷品数,使其超出控制。

Excel案例数据:

http://pan.baidu.com/s/1i5AXSRN

6SQ统计3.0企业版90天试用下载 http://pan.baidu.com/s/1i5AXSRN 收起阅读 »

数据如下:

拒绝数 已检验

8 200

13 200

7 200

8 200

5 200

13 200

7 200

12 200

27 200

10 200

12 200

6 200

10 200

9 200

13 200

7 200

8 200

5 200

15 200

25 200

7 200

10 200

5 200

12 200

6 200

6 200

10 200

17 200

14 200

11 200

1, 6SQ统计--统计过程控制--NP图

2, 选择数据范围, 子组尺寸 输入 200

判异规则,我们只选择了规则1,超出控制限。

3,确认,输出结果

解释结果

检验批次 9 和 20 超出控制上限,这表示可能有特殊原因影响了这两个批次的缺陷品数。您应该分析是什么特殊原因影响了检验批次 9 和 20 的车胎缺陷品数,使其超出控制。

Excel案例数据:

http://pan.baidu.com/s/1i5AXSRN

6SQ统计3.0企业版90天试用下载 http://pan.baidu.com/s/1i5AXSRN 收起阅读 »

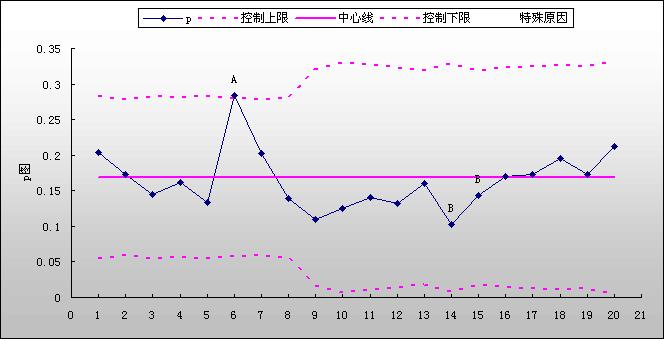

1分钟教您制作P控制图

假定您在一家生产电视机显像管的工厂工作。对于每个批次,您都会抽取一些显像管并进行视像检验。如果显像管内侧有刮痕,您就会拒收它。如果某个批次的拒收数太多,您会对该批次进行 100% 的检验。P 控制图可以定义何时需要检验整个批次。

数据如下:

拒绝数 抽样

20 98

18 104

14 97

16 99

13 97

29 102

21 104

14 101

6 55

6 48

7 50

7 53

9 56

5 49

8 56

9 53

9 52

10 51

9 52

10 47

1, 6SQ统计--统计过程控制--P图

2, 选择数据范围, 样本尺寸是不固定的,选择上"抽样"列

判异规则,我们只选择了规则1,超出控制限。

3, 确认,输出结果:

结论:

有一个点超出了控制限.

6SQ统计3.0企业版90天试用下载

Excel案例数据

http://pan.baidu.com/s/1i5AXSRN 收起阅读 »

数据如下:

拒绝数 抽样

20 98

18 104

14 97

16 99

13 97

29 102

21 104

14 101

6 55

6 48

7 50

7 53

9 56

5 49

8 56

9 53

9 52

10 51

9 52

10 47

1, 6SQ统计--统计过程控制--P图

2, 选择数据范围, 样本尺寸是不固定的,选择上"抽样"列

判异规则,我们只选择了规则1,超出控制限。

3, 确认,输出结果:

结论:

有一个点超出了控制限.

6SQ统计3.0企业版90天试用下载

Excel案例数据

http://pan.baidu.com/s/1i5AXSRN 收起阅读 »