项目立项前和设计阶段的制造技术可行性分析 - SQM系列谈之二

原创作者:姜传武(John Jiang)资深质量咨询与培训师(电话:18501797352,详情请见:http://www.jiangshi99.com/home ... mmend)

前言:诸位从事供应商质量管理的朋友,请问你们是否正为一些供应商质量管理中的困局而苦恼着呢?我们从现在起,就以“系列谈”的方式,把这些主要的、典型问题一一列出来,然后再来看一下有无什么思路解决吧~

也许在许多朋友们的信念中,认为这都是一些理所当然的、先天无解的问题。

要解局,我们就要站在一个先前没有达到过的高度,以更大的格局来看待和剖析这些问题。

困局之二:制造技术可行性分析 一个新品项目进展到开始需要正式样品的时候,才得知现有的供应商根本没有能够做得了的,即使供应商做出来的样品,与零件的设计要求相比,也是相去甚远!这样就不得不停下项目,开始寻找新的供应商,这使得项目中断、延期,甚至半途而废!

之所以抛出这个问题,是因为我亲眼目睹过下面两件事情:

案例一:有一家音响公司,为了在其下一代产品中提高颜值,看起来档次更高,就把音响的网罩上的细小的出音孔由压铸工艺改为机械加工,如下图所示。零点几毫米的小出音孔,机械加工的难度可想而知!当设计图出来后,采购人员发现业界很少有能够加工得了的厂家!于是,这个新产品项目就不得不停了下来,直到后来经过千辛万苦,终于找到了一家采用激光加工的厂家,问题才得到解决,停滞的时间长达好几个月!

案例二:一家较早从事新能源汽车研发的公司,为了减轻整车的重量,降低能耗,设计中大量使用了铝合金零部件,而且是焊接结构件,供应商发现在使用一般的MIG焊接方法焊接这些铝合金时,存在非常大的困难,例如:变形、气孔、裂纹等,这一度导致了项目的中断!于是,该公司通过咨询业界的焊接专家,才得知应当采用搅拌摩擦焊焊接技术,如下图所示,这样可以避免上述问题。然而,当前的所有合格供应商都没有这样的焊接设备和工艺技术!其中一家供应商,后来在这家汽车公司的资助和帮助下,装备上了这样的搅拌摩擦焊接生产装备后,问题才得到解决。经过这样的折腾,使整个项目浪费了近半年的时间!

为什么会出现上述的被动局面呢?是否可以避免?至少是降低项目中断的可能性呢?

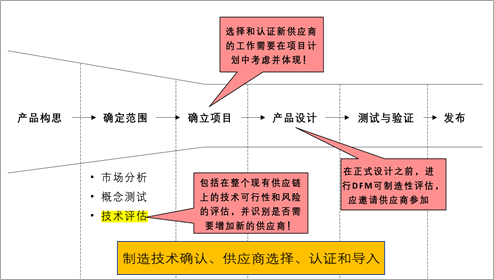

这要先从新产品开发流程谈起,如下图所示:

在产品开发项目立项之前,我们就应站在整个供应链的视角,对产品所涉及到的特殊的制造要求进行评估。应注意,参与评估的团队成员,必须来自各个不同学科,例如,在案例二中,应包括精通焊接的专业人员参加,因为隔行,的确如同隔山!

如果发现所有现有的合格供应商中,包括次级供应商,没有在制造工艺上满足要求的,而且他们也不想去满足这个要求,我们就要开始从整个业界寻求能够满足设计要求的制造技术了。

如果整个业界还是没有,我们应当放弃这种方案,而改用其他的方案,这也是上图“确定范围”这个阶段是一个喇叭口形状的道理所在,这是对不同的可选方案进行筛选的过程,其中,若业界中不存在可以实现该方案的制造技术,就应改用其他方案,这样,项目的具体内容一般要发生较大的变化。

如果发现业界还存在相应的制造技术,那么就应当着手新供应商的资质认证和导入工作,且与立项工作同步进行,这样才能最大程度地避免或缩短项目停滞的时间。本文的案例中,就是业界中实际存在满足项目方案的制造技术(激光打孔技术和搅拌摩擦焊接工艺),只是现有合格供应商或供应链中没有这样的制造技术。这两个案例中的正确做法应当是:在立项前就应对整个行业内的制造水平进行考查,一旦发现有能做的,就应当与厂家联系,进行认证和合作事宜;或者所考查的厂家不完全具备条件,但是有潜力,这时可进行联合设计和开发该项技术,即:供应商从客户要求的角度,设计自己的制造过程;反之,客户可以采纳供应商在制造方面的专业意见,对设计进行适当的改进。

到了立项后,就开始设计了。但是在正式出图前,应进行可制造性分析,即DFM(Design for Manufacture),这项工作是针对设计方案,从制造的角度看,是否能够制造、是否方便制造。立项前的制造技术评估是一个大方向上的评估,例如:某种新材料、某种强度等级、某种导热率、导电率、绝缘等级等,而DFM中的制造性评估则是具体的且带有特性指标的!例如:如果厚度为1毫米以下的两块钢板,需要通过焊接而形成一个结构,同时要求焊接后的平面度在0.1毫米以内,那么无论什么焊接方法、无论采用何种工装夹具,都难以实现!如果没有进行DFM就出图纸,并让供应商做样品,那么肯定是达不到要求的!如果进行了DFM,而且邀请精通焊接工艺的供应商参加DFM分析,那么这个结构或焊接制造要求就不可能输出并给到供应商,而改用其它加工工艺了,或者改用其它结构了,如增加刚度或者支撑筋了。

总之,在两个阶段对制造工艺技术进行分析,对现有供应商、对行业内的所有供应商、对供应链上的供应商,进行调查和评估,从而避免本文开始提到的被动局面。

如何从流程上来保证按时履行这两个阶段的评估呢?这就是项目管理的内容了,应当把该评估正式地、清晰地纳入到项目的必备步骤中去!

至此,作者要提醒的是:从第一篇SQM系列谈,到本篇,通篇讲的好像不是供应商质量管理本身的内容,对的,确实就是这样!这叫做“功夫在戏外”!任何一门学科、任何一个领域的工作,想做好,我们都是由其他相关领域的知识和经验来支持和实现的!而这些领域的经验,也不太可能由一个SQE全部精通,说到底,做好SQM,还是要由相关部门和职能的人员相互配合,而这个配合,必须遵循一个适用的流程,本篇中涉及的流程就是新产品开发流程,但是,要在这个流程当中加入上述关于与SQM相关的要求!作为SQE的领导者,或者一位资深的SQE,应当精通这个流程和要求,明白需要哪些步骤和工具,这才是SQE要掌握的!

我们后续还将陆续探讨下列话题:

困局之一 内外部关系:SQE要求供应商持续改善质量的同时,采购却在不断要求供应商降价

困局之二 制造可行性分析:设计图出来了,但现有供应商没有相应的制造技术,开发项目被迫中断!

困局之三 供应商导入:资格认证顺利,新产品开发合作良好,但量产后供应商的质量和合作均糟糕!

困局之四 供应商分类:传统的ABC供应商分类法,对于供应商的质量风险的管理有什么弊端?

困局之五 唯一供应商:一家关键材料供应商的原材料出了大问题,然而,这是一家唯一的供应商!

困局之六 强势供应商:面对比我们强势的供应商,应当如何进行供应商质量的管理?

困局之七 客户指定供应商:对于我们的客户指定的供应商,我们应当怎样管理啊?

困局之八 双方检验结果不一致:为什么我们的使用或检验结果,总是与供应商的检验结果不一致呢?

前言:诸位从事供应商质量管理的朋友,请问你们是否正为一些供应商质量管理中的困局而苦恼着呢?我们从现在起,就以“系列谈”的方式,把这些主要的、典型问题一一列出来,然后再来看一下有无什么思路解决吧~

也许在许多朋友们的信念中,认为这都是一些理所当然的、先天无解的问题。

要解局,我们就要站在一个先前没有达到过的高度,以更大的格局来看待和剖析这些问题。

困局之二:制造技术可行性分析 一个新品项目进展到开始需要正式样品的时候,才得知现有的供应商根本没有能够做得了的,即使供应商做出来的样品,与零件的设计要求相比,也是相去甚远!这样就不得不停下项目,开始寻找新的供应商,这使得项目中断、延期,甚至半途而废!

之所以抛出这个问题,是因为我亲眼目睹过下面两件事情:

案例一:有一家音响公司,为了在其下一代产品中提高颜值,看起来档次更高,就把音响的网罩上的细小的出音孔由压铸工艺改为机械加工,如下图所示。零点几毫米的小出音孔,机械加工的难度可想而知!当设计图出来后,采购人员发现业界很少有能够加工得了的厂家!于是,这个新产品项目就不得不停了下来,直到后来经过千辛万苦,终于找到了一家采用激光加工的厂家,问题才得到解决,停滞的时间长达好几个月!

案例二:一家较早从事新能源汽车研发的公司,为了减轻整车的重量,降低能耗,设计中大量使用了铝合金零部件,而且是焊接结构件,供应商发现在使用一般的MIG焊接方法焊接这些铝合金时,存在非常大的困难,例如:变形、气孔、裂纹等,这一度导致了项目的中断!于是,该公司通过咨询业界的焊接专家,才得知应当采用搅拌摩擦焊焊接技术,如下图所示,这样可以避免上述问题。然而,当前的所有合格供应商都没有这样的焊接设备和工艺技术!其中一家供应商,后来在这家汽车公司的资助和帮助下,装备上了这样的搅拌摩擦焊接生产装备后,问题才得到解决。经过这样的折腾,使整个项目浪费了近半年的时间!

为什么会出现上述的被动局面呢?是否可以避免?至少是降低项目中断的可能性呢?

这要先从新产品开发流程谈起,如下图所示:

在产品开发项目立项之前,我们就应站在整个供应链的视角,对产品所涉及到的特殊的制造要求进行评估。应注意,参与评估的团队成员,必须来自各个不同学科,例如,在案例二中,应包括精通焊接的专业人员参加,因为隔行,的确如同隔山!

如果发现所有现有的合格供应商中,包括次级供应商,没有在制造工艺上满足要求的,而且他们也不想去满足这个要求,我们就要开始从整个业界寻求能够满足设计要求的制造技术了。

如果整个业界还是没有,我们应当放弃这种方案,而改用其他的方案,这也是上图“确定范围”这个阶段是一个喇叭口形状的道理所在,这是对不同的可选方案进行筛选的过程,其中,若业界中不存在可以实现该方案的制造技术,就应改用其他方案,这样,项目的具体内容一般要发生较大的变化。

如果发现业界还存在相应的制造技术,那么就应当着手新供应商的资质认证和导入工作,且与立项工作同步进行,这样才能最大程度地避免或缩短项目停滞的时间。本文的案例中,就是业界中实际存在满足项目方案的制造技术(激光打孔技术和搅拌摩擦焊接工艺),只是现有合格供应商或供应链中没有这样的制造技术。这两个案例中的正确做法应当是:在立项前就应对整个行业内的制造水平进行考查,一旦发现有能做的,就应当与厂家联系,进行认证和合作事宜;或者所考查的厂家不完全具备条件,但是有潜力,这时可进行联合设计和开发该项技术,即:供应商从客户要求的角度,设计自己的制造过程;反之,客户可以采纳供应商在制造方面的专业意见,对设计进行适当的改进。

到了立项后,就开始设计了。但是在正式出图前,应进行可制造性分析,即DFM(Design for Manufacture),这项工作是针对设计方案,从制造的角度看,是否能够制造、是否方便制造。立项前的制造技术评估是一个大方向上的评估,例如:某种新材料、某种强度等级、某种导热率、导电率、绝缘等级等,而DFM中的制造性评估则是具体的且带有特性指标的!例如:如果厚度为1毫米以下的两块钢板,需要通过焊接而形成一个结构,同时要求焊接后的平面度在0.1毫米以内,那么无论什么焊接方法、无论采用何种工装夹具,都难以实现!如果没有进行DFM就出图纸,并让供应商做样品,那么肯定是达不到要求的!如果进行了DFM,而且邀请精通焊接工艺的供应商参加DFM分析,那么这个结构或焊接制造要求就不可能输出并给到供应商,而改用其它加工工艺了,或者改用其它结构了,如增加刚度或者支撑筋了。

总之,在两个阶段对制造工艺技术进行分析,对现有供应商、对行业内的所有供应商、对供应链上的供应商,进行调查和评估,从而避免本文开始提到的被动局面。

如何从流程上来保证按时履行这两个阶段的评估呢?这就是项目管理的内容了,应当把该评估正式地、清晰地纳入到项目的必备步骤中去!

至此,作者要提醒的是:从第一篇SQM系列谈,到本篇,通篇讲的好像不是供应商质量管理本身的内容,对的,确实就是这样!这叫做“功夫在戏外”!任何一门学科、任何一个领域的工作,想做好,我们都是由其他相关领域的知识和经验来支持和实现的!而这些领域的经验,也不太可能由一个SQE全部精通,说到底,做好SQM,还是要由相关部门和职能的人员相互配合,而这个配合,必须遵循一个适用的流程,本篇中涉及的流程就是新产品开发流程,但是,要在这个流程当中加入上述关于与SQM相关的要求!作为SQE的领导者,或者一位资深的SQE,应当精通这个流程和要求,明白需要哪些步骤和工具,这才是SQE要掌握的!

我们后续还将陆续探讨下列话题:

困局之一 内外部关系:SQE要求供应商持续改善质量的同时,采购却在不断要求供应商降价

困局之二 制造可行性分析:设计图出来了,但现有供应商没有相应的制造技术,开发项目被迫中断!

困局之三 供应商导入:资格认证顺利,新产品开发合作良好,但量产后供应商的质量和合作均糟糕!

困局之四 供应商分类:传统的ABC供应商分类法,对于供应商的质量风险的管理有什么弊端?

困局之五 唯一供应商:一家关键材料供应商的原材料出了大问题,然而,这是一家唯一的供应商!

困局之六 强势供应商:面对比我们强势的供应商,应当如何进行供应商质量的管理?

困局之七 客户指定供应商:对于我们的客户指定的供应商,我们应当怎样管理啊?

困局之八 双方检验结果不一致:为什么我们的使用或检验结果,总是与供应商的检验结果不一致呢?

TA的首页

TA的首页