可靠产品设计的5项技术 02-识别和评估关键的可靠性风险

随着可靠性要求的确定,产品、材料、组件和/或制造工艺也随之改变。接下来,我们要确保识别和评估这些更新可能带来的关键风险。您可以通过验证以下任何一个关键检查点来估计可靠性风险:

1)所有功能的失效模式(硬件或软件故障、接口故障、材料退化等)。失效模式是指一个部件、(子)系统可能无法满足设计意图和客户要求的模式。

2)从先前设计中得出的保修数据

3)组件或材料变更

4)新采用的现有组件是否增加了压力和风险

5)行业专家附属材料/材料

6)有效期对于新设计而言是否是一个现实目标

7)有关材料和组件的供应商分析

8)退化估计

案例:含寿命数据的回归

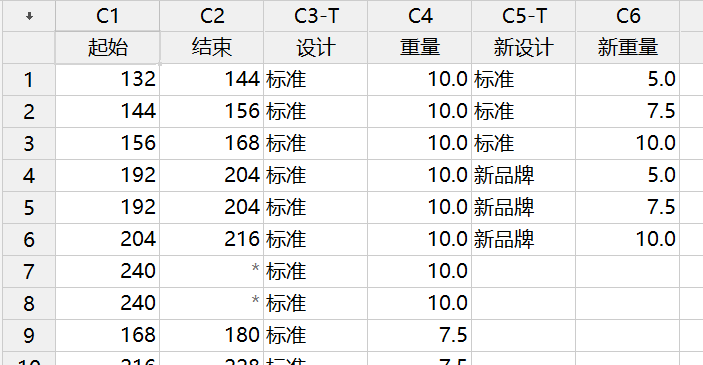

为了证明其中一个检查点,我们将重点说明一位工程师如何在Minitab统计软件的帮助下评估重新设计的喷气发动机压缩机箱的可靠性。

1.案例背景

为了检验设计,工程师用一台机器向每个压缩机箱投掷一个抛射物。在抛射物撞击后,工程师每隔十二个小时就会检查压缩机,看是否故障。

工程师执行寿命数据回归分析,以评估机箱设计、抛射物重量和失效时间之间的关系。他们还想估计他们预计的1%和5%发动机故障的失效时间。工程师使用Weibull分布对数据进行建模。

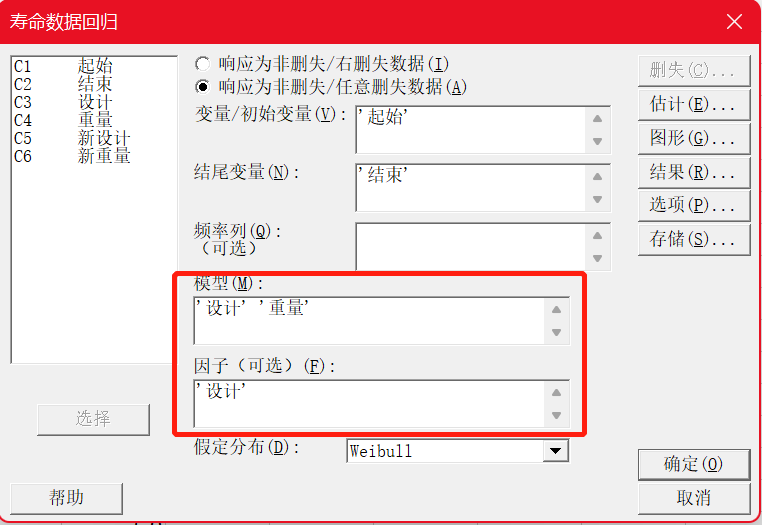

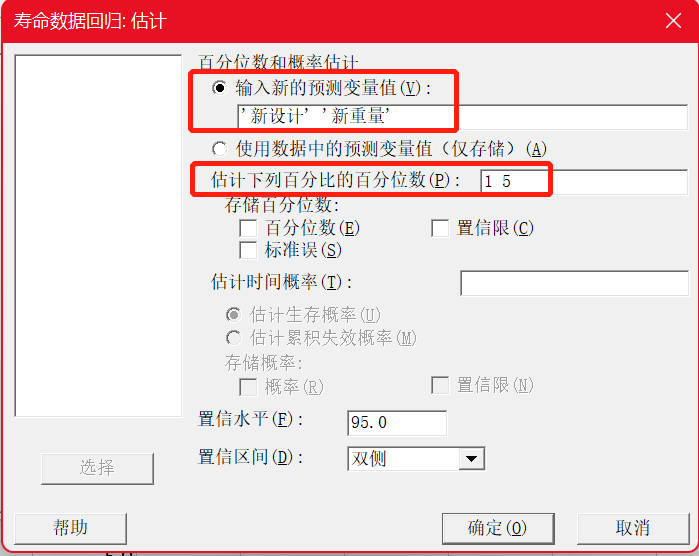

2.软件操作

对上面对话框简单说明一下:

最多输入9个变量或因子,因子既可以是数值型,也可以是文本型;

如果不说明预测变量是因子,则默认为协变量。

3.结果解释

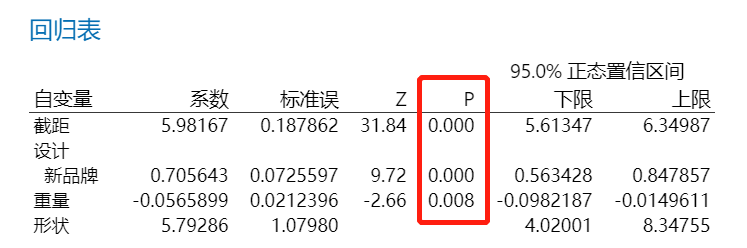

在“回归表”中,设计和重量的 p 值在 α 水平 0.05 处显著。因此,工程师断定,机箱设计和抛射物重量均对失效时间造成统计意义上显著的效应。预测变量的系数可用来定义描述机箱设计、抛射物重量和发动机失效时间之间关系的方程。

下方的“百分位数表”显示每个机箱设计和抛射物重量组合的第1个和第5个百分位数。在所有抛射物重量下,与标准机箱设计相比,新机箱设计在 1% 或 5% 的发动机失效之前经过的时间更长。例如,在受到 10 磅抛射物的冲击之后,具有标准机箱设计的发动机中有 1% 预计会在大约 101.663 小时之后失效。而对于新机箱设计来说,大约有 1% 的发动机预计会在大约 205.882 小时之后失效。

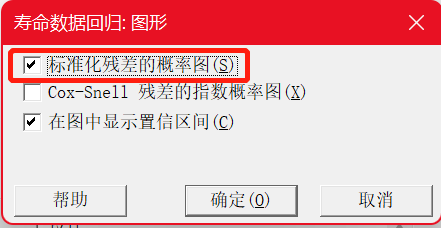

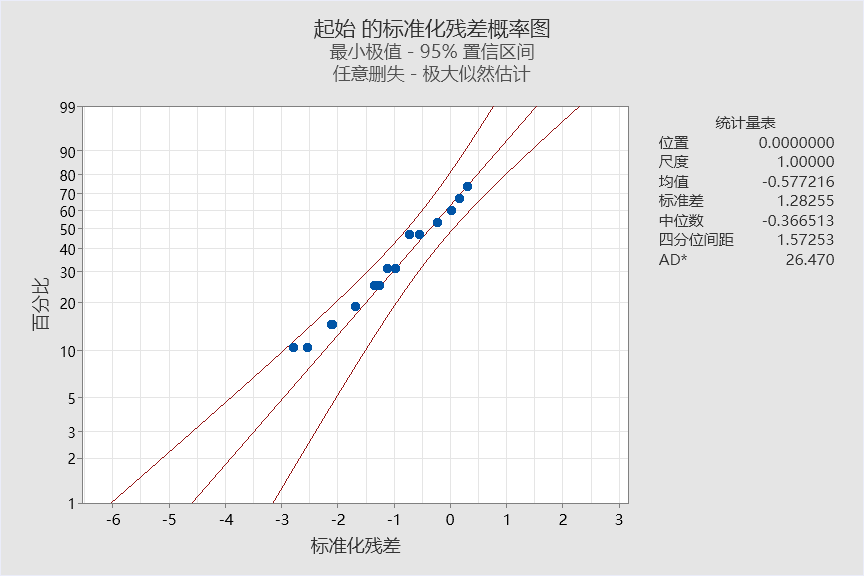

标准化残差的概率图显示,这些点近似呈一条直线。因此,可以认为该模型是合适的。

工程师可以自信地说,重新设计的喷气式发动机压缩机箱的可靠性要好于旧款。

延伸阅读

除了 Minitab统计软件外,Minitab旗下还提供另一种解决方案,可支持您的产品设计的可靠性需求。Minitab Workspace® 使您能够在一个直观界面中通过强大的可视化工具、头脑风暴图和表单来向前推进工作。

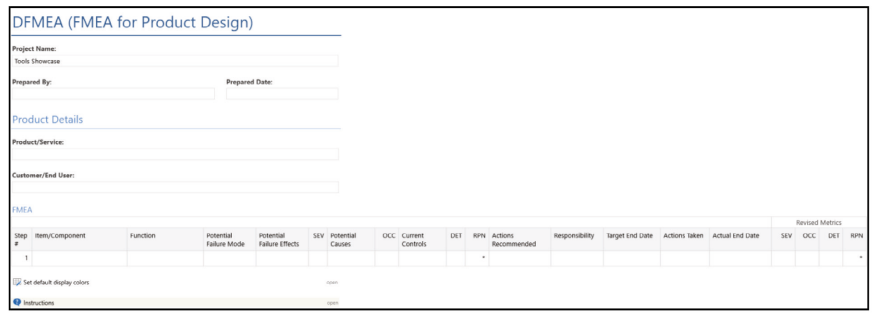

设计失效模式和影响分析 (DFMEA) 是其中一个工具,用于识别失效模式,并将产品或过程的所有要求、客户使用情况和操作条件考虑在内。输出结果包括失效物理分析(老化、可能的损害)、系统分析、可靠性预测、寿命试验和加速寿命试验和包装(存储、存储的环境条件、操作或从购买到消费的非预期用途)。

这些 Minitab 解决方案合在一起,可以有效地解决您的可靠性需求。

在评估完关键的可靠性风险后,我们要评估基准可靠性,未完待续……

TA的首页

TA的首页