实时、在线、可视、智能制程控制系统建设

我们厂前段时间导入一套RICHEER SPC系统,本人有幸全程参与并主导这次系统的导入;经过一段时间的运行,信息化效果明显,现将这次经历和管理上的心得体会作个总结与大家分享。

一、系统的架构

整个实时、在线、可视化、智能化的制程控制系统的功能可以用一个词“CAMERA”来表述。

C ——Collection, 检测数据的采集;

A ——Assess,对检测的结果进行判定;

M ——data Manage, 对采集来的数据进行整理然后传输到各个分析项目;

E ——Evaluate,根据采集来的数据对制程进行评估;

R ——Report,对采集的数据进行统计分析,输出质量报表;

A ——Archive,对历史数据进行归档;

通过这个系统架构我们就实现了对制程从现在到将来、从局部到整体的全面控制。下面将以实际的案例来对系统中各个环节的实现及注意事项进行详细介绍。

二、系统功能实现详解

2.1 C——数据采集(Collection)

数据的采集是整个系统正确发挥作用的基础,所采集的检测结果是否真实有效直接决定了后续的分析、判断的正确性;所以,在做数据采集之前必须确保测量系统的可靠性。对于计量型的特性检测,我们采用RICHEER MSA模块对量具进行能力分析Cg, Cgk分析,在量具具有足够的分辨率前提下,我们再做GR&R重复性和再现性分析。

在确保了测量系统稳定可靠之后,我们就可以对产品或制程的特性进行测量。对观测值的采集是非常关键的一环,既要保证数据实时、准确地被入录到系统中,又不能增加员工的负担,相反应减轻员工的负担,这样在导入系统时员工才易于接受它。所以,在经济条件允许的情况下应尽量采用自动数据采集的方式,在我们厂采用了以下四种数据采集方式:

下图2.3 为第2种数据采集方式的案例:

2.2 A——检测结果判定(Assess)

在RICHEER系统中的检验单界面与我们以前纸质的检验单看起来一样(如下图2.4)!

检测结果的判定由系统自动完成,对于计量型特性系统自动根据特性的规格限判断观测值是否合格,如果不合格则以红色显示;当然,在系统中用户还可以设置警告限,当观测值仍在规格范围之内但接近规格限时系统会自动提醒操作员。对于计数型特性,系统自动根据抽样方案及AQL值计算出允收数、拒收数,QC只需输入不良品数或缺陷数系统就自动判定。

2.3 M——数据的整理与传输(data Manage)

在一个检验单中往往会同时采集多个特性,甚至同一特性不同动力头、模穴、注头等不同工位上加工出来样本的测量结果;当我们需要估算同一批货的良率、总的制程的能力时,我们就将来自不同加工工位的测量值一起进行分析;

但是当我们要对制程进行监控时,我们则需要分别对单个加工工位进行监控,这就要求必须将不同加工工位的观测值分离出来分别送往不同的控制图,如下示意图:

所以数据的整理和传输根据用户的分析需求,由系统自动完成。

2.4 E——过程评估(Evaluate)

2.4.1 抽检分析

在检验单中对单个观测值的判定实现了单个样品的符合性评估;长期以来,我们的工厂对计量、计数特性都按计数型抽样方案,如GB2828/ISO2589-1进行判定。对于计量型特性这样做有2个问题:

1>抽样数量大,浪费人力物力;特别对于一些测量复杂,耗费大量时间的检测项目或破坏性测试实际情况下都无法按抽样方案足额抽取样本,基于不足量样本作判定自然带来风险。

2>计量型特性按计数型抽样方案评估不准确——风险巨大!

如上图所示样品为发动机中的曲轴两端的轴承座。所抽取的样本全部在规格范围之内,按照计数型的抽样方案判定,这批货物是绝对OK的——允收!但是我们从下面的直方图和对应的估算得到不良率可以看出,这批货物中有0.939%超出了上规格限,而有0.056%超出了下规格限。就是因为这0.995%的不良品可让我们厂可赔了100多万美金。

所以,对于来料、出货等抽检判定中,关键的计量型特性除了对观测值作规格符合性判定之外,建议采用SPC进行过程分析,以便准确了解制程的能力和对应的不良率。

2.4.2 过程监控

对于连续生产的过程评估重点则放在制程的稳定性上。制程稳定性的监控就是通常大家所谈论的SPC过程监控。它分为两个阶段:

分析阶段

控制阶段

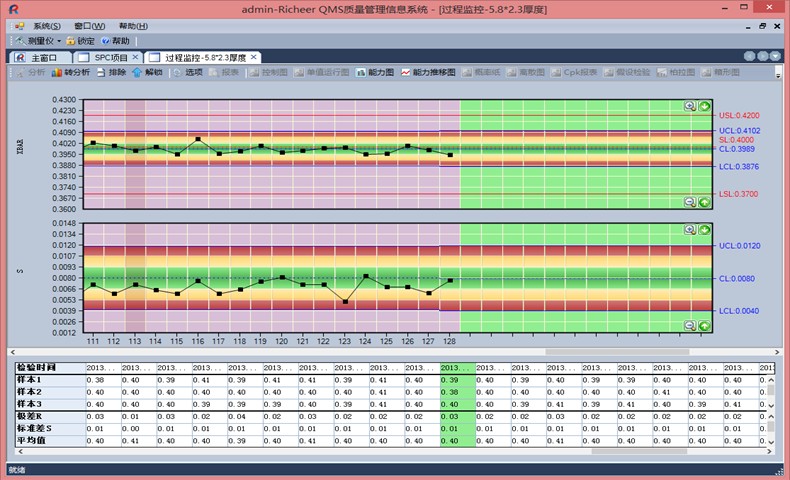

在“分析阶段”我们根据抽样频率抽25组125个样品,计算控制限及过程能力;我们确认了过程能力足够且受控的情况下将控制限锁定下来,进入“控制阶段”。后面的检测数据自动被绘制在控制图上,并分析判定过程是否受控,如下图所示:

过程监控中的注意事项:

1>只有证明过程受控、能力足够之后才能开始监控,否则必须对过程进行调证。

2>控制限在分析阶段必须锁定,它代表正常情况下过程的波动范围,用来衡量后续生产过程的标准;后续检测数据经过与控制限的比较来反映过程是否稳定。

3>一定要记录样本的附属信息,如:加工机台、操作员、测量设备、原材料批次、班次等等信息,以便在出现异常时能立即追溯到当时的生产条件。

2.5 R——报告系统(Report)

前面的“数据采集”(Collection)、“数据整理与传输”(data Manage)系统将自动完成;而“检测数据的判定(Assess)”面向的是一线操作员和QC,“过程评估(Evaluate)”面向的则是QE、PE、主管、车间主任等现场管理人员;然而,高层管理人员对产品的品质状况、制程的运行状况当然也必须撑控。在任何时间、任何地点能够获得实时、真实的信息对于他们同样必不可少。但是,相对于一线操作员和现场管理人员,他们并不需要时时刻刻盯着产线的一举一动,但需要对一天、一周内总体的情况有准确的了解。

这就是“报告系统”的用武之地。当然,每个公司出于具体产品和工艺流程的不同,所需的报表格式、内容将各异,这里就不详解。

2.6 A——数据的归档(Archive)

数据的归档对于普通的用户是感觉不到的,但对于一套完善的系统这一部分的功能也很重要。现在几乎每个行业都要求质量记录必须保存3-10年,象我们所在的汽配行业则强制要求保存10年以上。数据归档功能是否完善将直接影响到以下两个方面:

系统的运行速度。有很多工厂的系统运行一、两年后发现反应很慢,其实就是这个原因。

质量追溯无法实现,超过几年的数据不容易查找。

在我们公司的系统中,明确要求在线数据与历史数据分开存放,历史数据又按年份进行分割存放,确保系统的无论运行多长时间仍能保持飞一样的感觉。另外,历史数据在需要时可以通过设置与在线数据合并查询,实现历史数据的快速追溯。

总的来说,这次RICHEER SPC系统的导入与其说是一个软件的导入,我更感觉到是一次管理理念的升级和制程管理体系的重新梳理。通过与实施顾问的不断的沟通方案、交换意见,我发现以前所学零散的管理知识此时被串了起来形成了一套完善的系统;借助这个系统我们建立起了一个全方位、多层次的管理架构,实现了对制程精确控制,提高了制程的稳定性、可靠性。

一、系统的架构

整个实时、在线、可视化、智能化的制程控制系统的功能可以用一个词“CAMERA”来表述。

C ——Collection, 检测数据的采集;

A ——Assess,对检测的结果进行判定;

M ——data Manage, 对采集来的数据进行整理然后传输到各个分析项目;

E ——Evaluate,根据采集来的数据对制程进行评估;

R ——Report,对采集的数据进行统计分析,输出质量报表;

A ——Archive,对历史数据进行归档;

通过这个系统架构我们就实现了对制程从现在到将来、从局部到整体的全面控制。下面将以实际的案例来对系统中各个环节的实现及注意事项进行详细介绍。

二、系统功能实现详解

2.1 C——数据采集(Collection)

数据的采集是整个系统正确发挥作用的基础,所采集的检测结果是否真实有效直接决定了后续的分析、判断的正确性;所以,在做数据采集之前必须确保测量系统的可靠性。对于计量型的特性检测,我们采用RICHEER MSA模块对量具进行能力分析Cg, Cgk分析,在量具具有足够的分辨率前提下,我们再做GR&R重复性和再现性分析。

在确保了测量系统稳定可靠之后,我们就可以对产品或制程的特性进行测量。对观测值的采集是非常关键的一环,既要保证数据实时、准确地被入录到系统中,又不能增加员工的负担,相反应减轻员工的负担,这样在导入系统时员工才易于接受它。所以,在经济条件允许的情况下应尽量采用自动数据采集的方式,在我们厂采用了以下四种数据采集方式:

下图2.3 为第2种数据采集方式的案例:

2.2 A——检测结果判定(Assess)

在RICHEER系统中的检验单界面与我们以前纸质的检验单看起来一样(如下图2.4)!

检测结果的判定由系统自动完成,对于计量型特性系统自动根据特性的规格限判断观测值是否合格,如果不合格则以红色显示;当然,在系统中用户还可以设置警告限,当观测值仍在规格范围之内但接近规格限时系统会自动提醒操作员。对于计数型特性,系统自动根据抽样方案及AQL值计算出允收数、拒收数,QC只需输入不良品数或缺陷数系统就自动判定。

2.3 M——数据的整理与传输(data Manage)

在一个检验单中往往会同时采集多个特性,甚至同一特性不同动力头、模穴、注头等不同工位上加工出来样本的测量结果;当我们需要估算同一批货的良率、总的制程的能力时,我们就将来自不同加工工位的测量值一起进行分析;

但是当我们要对制程进行监控时,我们则需要分别对单个加工工位进行监控,这就要求必须将不同加工工位的观测值分离出来分别送往不同的控制图,如下示意图:

所以数据的整理和传输根据用户的分析需求,由系统自动完成。

2.4 E——过程评估(Evaluate)

2.4.1 抽检分析

在检验单中对单个观测值的判定实现了单个样品的符合性评估;长期以来,我们的工厂对计量、计数特性都按计数型抽样方案,如GB2828/ISO2589-1进行判定。对于计量型特性这样做有2个问题:

1>抽样数量大,浪费人力物力;特别对于一些测量复杂,耗费大量时间的检测项目或破坏性测试实际情况下都无法按抽样方案足额抽取样本,基于不足量样本作判定自然带来风险。

2>计量型特性按计数型抽样方案评估不准确——风险巨大!

如上图所示样品为发动机中的曲轴两端的轴承座。所抽取的样本全部在规格范围之内,按照计数型的抽样方案判定,这批货物是绝对OK的——允收!但是我们从下面的直方图和对应的估算得到不良率可以看出,这批货物中有0.939%超出了上规格限,而有0.056%超出了下规格限。就是因为这0.995%的不良品可让我们厂可赔了100多万美金。

所以,对于来料、出货等抽检判定中,关键的计量型特性除了对观测值作规格符合性判定之外,建议采用SPC进行过程分析,以便准确了解制程的能力和对应的不良率。

2.4.2 过程监控

对于连续生产的过程评估重点则放在制程的稳定性上。制程稳定性的监控就是通常大家所谈论的SPC过程监控。它分为两个阶段:

分析阶段

控制阶段

在“分析阶段”我们根据抽样频率抽25组125个样品,计算控制限及过程能力;我们确认了过程能力足够且受控的情况下将控制限锁定下来,进入“控制阶段”。后面的检测数据自动被绘制在控制图上,并分析判定过程是否受控,如下图所示:

过程监控中的注意事项:

1>只有证明过程受控、能力足够之后才能开始监控,否则必须对过程进行调证。

2>控制限在分析阶段必须锁定,它代表正常情况下过程的波动范围,用来衡量后续生产过程的标准;后续检测数据经过与控制限的比较来反映过程是否稳定。

3>一定要记录样本的附属信息,如:加工机台、操作员、测量设备、原材料批次、班次等等信息,以便在出现异常时能立即追溯到当时的生产条件。

2.5 R——报告系统(Report)

前面的“数据采集”(Collection)、“数据整理与传输”(data Manage)系统将自动完成;而“检测数据的判定(Assess)”面向的是一线操作员和QC,“过程评估(Evaluate)”面向的则是QE、PE、主管、车间主任等现场管理人员;然而,高层管理人员对产品的品质状况、制程的运行状况当然也必须撑控。在任何时间、任何地点能够获得实时、真实的信息对于他们同样必不可少。但是,相对于一线操作员和现场管理人员,他们并不需要时时刻刻盯着产线的一举一动,但需要对一天、一周内总体的情况有准确的了解。

这就是“报告系统”的用武之地。当然,每个公司出于具体产品和工艺流程的不同,所需的报表格式、内容将各异,这里就不详解。

2.6 A——数据的归档(Archive)

数据的归档对于普通的用户是感觉不到的,但对于一套完善的系统这一部分的功能也很重要。现在几乎每个行业都要求质量记录必须保存3-10年,象我们所在的汽配行业则强制要求保存10年以上。数据归档功能是否完善将直接影响到以下两个方面:

系统的运行速度。有很多工厂的系统运行一、两年后发现反应很慢,其实就是这个原因。

质量追溯无法实现,超过几年的数据不容易查找。

在我们公司的系统中,明确要求在线数据与历史数据分开存放,历史数据又按年份进行分割存放,确保系统的无论运行多长时间仍能保持飞一样的感觉。另外,历史数据在需要时可以通过设置与在线数据合并查询,实现历史数据的快速追溯。

总的来说,这次RICHEER SPC系统的导入与其说是一个软件的导入,我更感觉到是一次管理理念的升级和制程管理体系的重新梳理。通过与实施顾问的不断的沟通方案、交换意见,我发现以前所学零散的管理知识此时被串了起来形成了一套完善的系统;借助这个系统我们建立起了一个全方位、多层次的管理架构,实现了对制程精确控制,提高了制程的稳定性、可靠性。

没有找到相关结果

已邀请:

14 个回复

admin8 (威望:0) (江苏 南京) 电子制造 主管

赞同来自: