关于初始过程能力研究—P值和lambda值的问题请教?

本帖最后由 wildmancy 于 2012-12-27 12:33 编辑

最近新产品提交PPAP文件需要进行初始过程能力研究,发现如下问题,还望热心人帮助解答:

现象描叙:

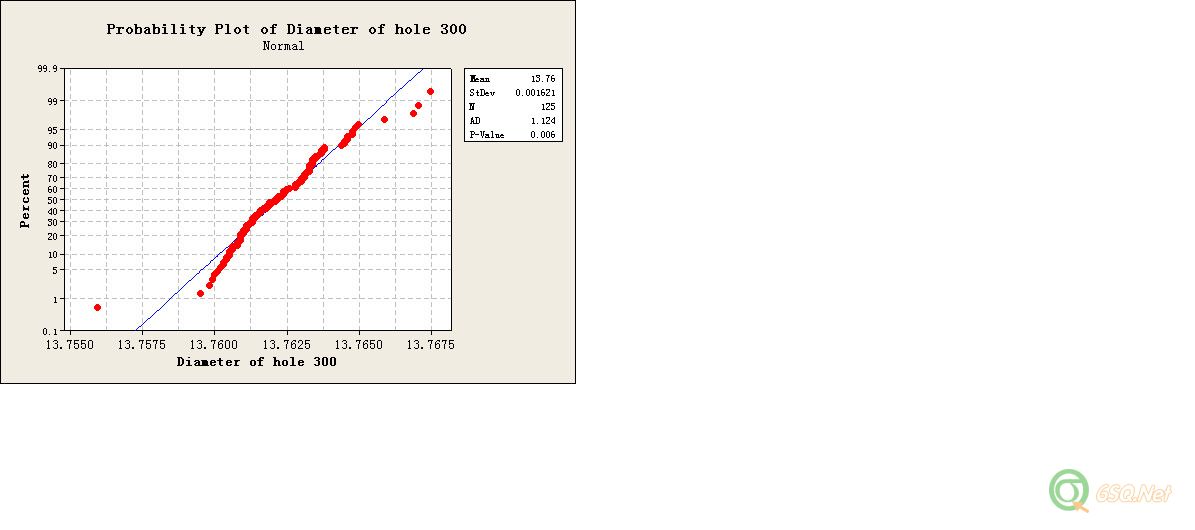

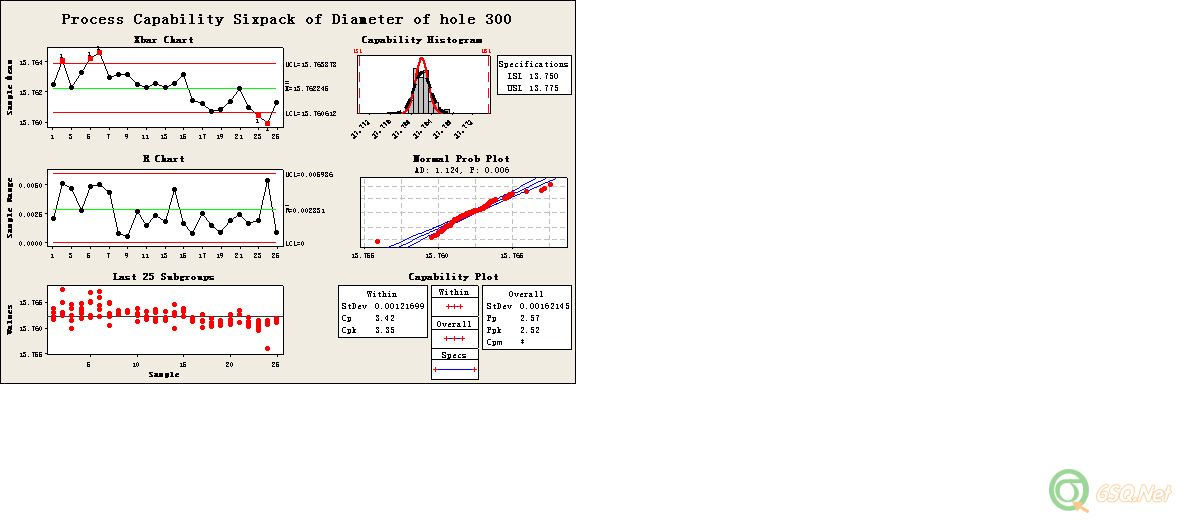

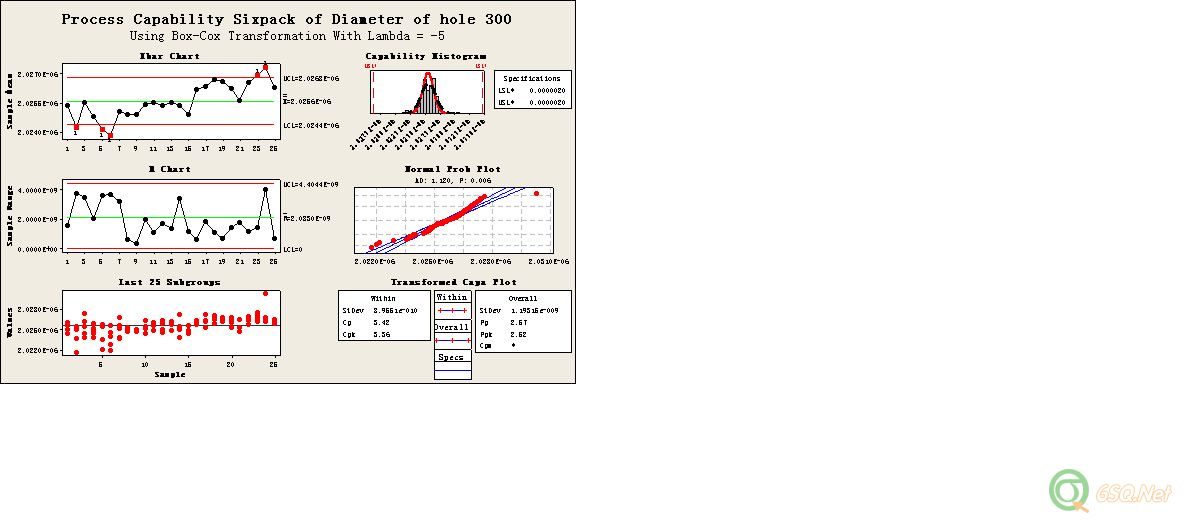

连续加工300件零件,根据加工时间安排抽样25次,每次连续抽取5件,得到的125件产品,用CMM进行关重尺寸全检(主要是直径和位置度),然后用Minitab计算PP和PPK(客户要求PP和PPK),计算如下:先进行正态性检验,发现P值小于0.05,用process capacity sixpack计算时选择Box-Cox,use optimal lambda转换后计算,计算过程及提示截图见附件

问题如下:

1、在统计不受控的情况下计算出来的PP和PPK有无参考价值,能否提交客户,此时PP和PPK均大于1.67但是X-bar chart deviation

2、在进行Box-Cox转换时,如果lambda大于5或者小于-5,Box-Cox转换是否有意义

3、如果X-bar和R图均合格,正态性检验时lambda大于5或者小于-5,能否用Box-Cox转换计算PP和PPK(可能转换后P值还是小于0.05)

4、该产品在此之前连续加工40件进行过程能力验证,该尺寸受控且PP和PPK合格,本次连续加工300件,发现过程不稳定,能否将超出控制线的零件剔除换成尺寸更好的零件重新计算

以上问题还望大家不吝赐教,不胜感激!!

附件

最近新产品提交PPAP文件需要进行初始过程能力研究,发现如下问题,还望热心人帮助解答:

现象描叙:

连续加工300件零件,根据加工时间安排抽样25次,每次连续抽取5件,得到的125件产品,用CMM进行关重尺寸全检(主要是直径和位置度),然后用Minitab计算PP和PPK(客户要求PP和PPK),计算如下:先进行正态性检验,发现P值小于0.05,用process capacity sixpack计算时选择Box-Cox,use optimal lambda转换后计算,计算过程及提示截图见附件

问题如下:

1、在统计不受控的情况下计算出来的PP和PPK有无参考价值,能否提交客户,此时PP和PPK均大于1.67但是X-bar chart deviation

2、在进行Box-Cox转换时,如果lambda大于5或者小于-5,Box-Cox转换是否有意义

3、如果X-bar和R图均合格,正态性检验时lambda大于5或者小于-5,能否用Box-Cox转换计算PP和PPK(可能转换后P值还是小于0.05)

4、该产品在此之前连续加工40件进行过程能力验证,该尺寸受控且PP和PPK合格,本次连续加工300件,发现过程不稳定,能否将超出控制线的零件剔除换成尺寸更好的零件重新计算

以上问题还望大家不吝赐教,不胜感激!!

附件

没有找到相关结果

已邀请:

2 个回复

china_why (威望:0) (辽宁 朝阳) 航空相关 主管 - 质量、技术

赞同来自: