供应商质量管理新系列(之十一)---零缺陷之火线狙击版

本帖最后由 steventec 于 2011-12-18 14:37 编辑

大凡一说质量改进,都要追溯缺陷的源头,历来都是如此,传统的零缺陷思想带有一定的本位主义理想色彩,以我们为出发

点,通过零缺陷的努力,保证相关方的质量利益,但是在供应链上的质量缺陷溯源,毕竟有一个多环节问题,产生质量的过程环节

分布的线路增长了,例如典型情况--设计在一家,包给第二家做,零部件和原材料制造在下级供应商,质量缺陷的溯源难免尴尬,

溯到制造工艺地设置或过程控制,如果不在自己家手里,一来得不到一手信息,二来对方一打成本牌,就不好进行下去了;溯到设

计?弄不好溯到自己家,没面子不说,自己家人也一点面子都不给,甚至溯到客户那里,张嘴都困难.

多级供应关系中,除了物流资金流信息流,质量流,缺陷流都在运动,缺陷会以不同的方式流入后续环节的产品或过程中,往

往是在难以察觉的情况下流过去的,作为供应关系的中坚力量,在几级关系中全程抗击缺陷的责任却是天职,除了自己公司的可

见范围,还要阻止缺陷在链条上的传递,即使对源头控制力较低,也要在源头之后的流动道路上截止它们的通行.

作为高级谍报人员的SQE,除了有溯源的能力之外,还要在"溯不过去"的情况下,动用杀手手段,对缺陷进行途中截杀.源头

既然追不过去,但是我们让缺陷活不过某一环节,这里的环节,可以是几级供应关系之间产品流程的一个节点位置,这是需要精

心设计的.

从一些间谍和杀手体裁的电影中,常常能看到这种现象,杀手不是只动用狙击武器或暗杀工具就可以了,而是要精确选择

杀人时间和杀人地点,有时也要在途截杀,这些在电影情节中越来越被重视,不再是历史上那种不死壮汉型,最为前沿的技巧是

近两年推陈出新的"环境杀人设计",代表做是<意外>,<机械师>, 里面描述的杀人技术都是利用环境因素,选择合适的时间,造

成被杀者是死于事故的假象,消除一切线索.这里的重点就是环境因素设计.还有以往几部著名的以狙击手为主人公的片子,虽

然没有人为地设置环境,但是环境因素的选择也是狙击手能够成功的首要因素.

间谍技术中,还有一种就是反内鬼战术,<无间道>系列将这种战术表现得淋漓尽致,其中对环境设计的要求更高.

对缺陷进行流通道路上的半路截杀,也要了解几级供应环节中的"环境因素",而且,增加了管理流程上的逻辑环节,设计起

来也是很有技巧的。

比如,大众产品审核,流程上是在成品待发货状态进行的,而环境地点往往始于成品仓库,为什么不放在生产线的最终检验

位呢? 因为在那之后,还有一系列的环境因素会增加“缺陷产生”的机会,包装,存储时间,存储条件。

一些公司采取的验货制,喜欢放在供应商的最终成品检验之后,因为源头检验员不仅是Q个货而已,发现问题就地溯源。

OBA(Out of BOX audit)策略,将控制环节设置在包装区,根据事先掌握的情报,例如工程更改通知,质量问题的临时

处置措施,对投放的产品批进行。

在我方生产线设置供应商驻厂点,让供应商的代表直接将我们生产线上发现的缺陷就地截止,并及时反馈回去。

双级发货控制--分别在收货端和发货端进行二级过滤和验证。

EXW第三方sorting并报告,在长物流环节中可以节约成本,将缺陷截在半路,不让流到本方

采用可靠性过滤手段,以筛代试,放在供应商最终成品的工序完成处,包装之前,这种得意图除了截杀,还有暴露隐患

同上,但是在收货方开箱后第一时间采取适度强化环境筛选手段,暴露和截杀潜在缺陷。

时间节点控制,限定管制期进行技术性全检,截止与暴露并存

IQC全程筛选上线,将缺陷截止在装配工艺前(例如格力的标志性手段)

供应商在库品或安全库存抽验,避免冰山效应,暴露海底隐患。

动用环境因素设计对缺陷或隐患进行在途狙击,是供应商质量管理人员的基本功,而且也在权限之内,比督促供应商提

交改善报告的实权性还大些,它的重要意义在于,供应关系往往不会给你旷日持久的追溯时间,也不会给你以月或年为单位

的持续改善时间,而是只争朝夕。此外,被狙对象更多地应放在"预计可能发生"的隐患型缺陷或隐身缺陷上,因为尚无记录,暂

时无证据,别人不容易接受,一旦人尸并获,再出手就有利得多.

一句话,狙击手的首要技能在于“环境因素设计”,而不是玩枪。

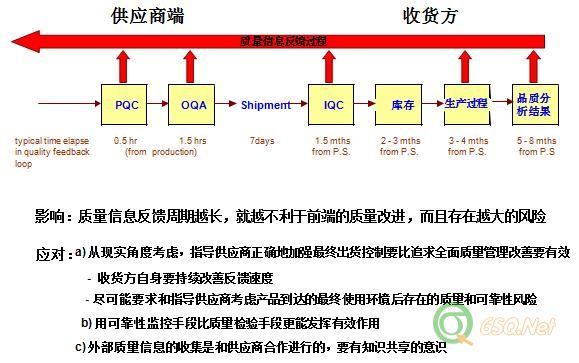

下图是一家500强企业的质量经理写给总部的报告中的一页,他们的产品是全部零部件外购组装的,他最后获得了总部的认

可,获得了一笔投资,建立一定规模的可靠性筛选条件,他的设计结果其实只有一句话:对我方的成品进行全面ORT,以发现零部

件隐患,也就是选了上述的可靠性过滤---环境筛选手段. 你能读懂他的设计思想吗?

大凡一说质量改进,都要追溯缺陷的源头,历来都是如此,传统的零缺陷思想带有一定的本位主义理想色彩,以我们为出发

点,通过零缺陷的努力,保证相关方的质量利益,但是在供应链上的质量缺陷溯源,毕竟有一个多环节问题,产生质量的过程环节

分布的线路增长了,例如典型情况--设计在一家,包给第二家做,零部件和原材料制造在下级供应商,质量缺陷的溯源难免尴尬,

溯到制造工艺地设置或过程控制,如果不在自己家手里,一来得不到一手信息,二来对方一打成本牌,就不好进行下去了;溯到设

计?弄不好溯到自己家,没面子不说,自己家人也一点面子都不给,甚至溯到客户那里,张嘴都困难.

多级供应关系中,除了物流资金流信息流,质量流,缺陷流都在运动,缺陷会以不同的方式流入后续环节的产品或过程中,往

往是在难以察觉的情况下流过去的,作为供应关系的中坚力量,在几级关系中全程抗击缺陷的责任却是天职,除了自己公司的可

见范围,还要阻止缺陷在链条上的传递,即使对源头控制力较低,也要在源头之后的流动道路上截止它们的通行.

作为高级谍报人员的SQE,除了有溯源的能力之外,还要在"溯不过去"的情况下,动用杀手手段,对缺陷进行途中截杀.源头

既然追不过去,但是我们让缺陷活不过某一环节,这里的环节,可以是几级供应关系之间产品流程的一个节点位置,这是需要精

心设计的.

从一些间谍和杀手体裁的电影中,常常能看到这种现象,杀手不是只动用狙击武器或暗杀工具就可以了,而是要精确选择

杀人时间和杀人地点,有时也要在途截杀,这些在电影情节中越来越被重视,不再是历史上那种不死壮汉型,最为前沿的技巧是

近两年推陈出新的"环境杀人设计",代表做是<意外>,<机械师>, 里面描述的杀人技术都是利用环境因素,选择合适的时间,造

成被杀者是死于事故的假象,消除一切线索.这里的重点就是环境因素设计.还有以往几部著名的以狙击手为主人公的片子,虽

然没有人为地设置环境,但是环境因素的选择也是狙击手能够成功的首要因素.

间谍技术中,还有一种就是反内鬼战术,<无间道>系列将这种战术表现得淋漓尽致,其中对环境设计的要求更高.

对缺陷进行流通道路上的半路截杀,也要了解几级供应环节中的"环境因素",而且,增加了管理流程上的逻辑环节,设计起

来也是很有技巧的。

比如,大众产品审核,流程上是在成品待发货状态进行的,而环境地点往往始于成品仓库,为什么不放在生产线的最终检验

位呢? 因为在那之后,还有一系列的环境因素会增加“缺陷产生”的机会,包装,存储时间,存储条件。

一些公司采取的验货制,喜欢放在供应商的最终成品检验之后,因为源头检验员不仅是Q个货而已,发现问题就地溯源。

OBA(Out of BOX audit)策略,将控制环节设置在包装区,根据事先掌握的情报,例如工程更改通知,质量问题的临时

处置措施,对投放的产品批进行。

在我方生产线设置供应商驻厂点,让供应商的代表直接将我们生产线上发现的缺陷就地截止,并及时反馈回去。

双级发货控制--分别在收货端和发货端进行二级过滤和验证。

EXW第三方sorting并报告,在长物流环节中可以节约成本,将缺陷截在半路,不让流到本方

采用可靠性过滤手段,以筛代试,放在供应商最终成品的工序完成处,包装之前,这种得意图除了截杀,还有暴露隐患

同上,但是在收货方开箱后第一时间采取适度强化环境筛选手段,暴露和截杀潜在缺陷。

时间节点控制,限定管制期进行技术性全检,截止与暴露并存

IQC全程筛选上线,将缺陷截止在装配工艺前(例如格力的标志性手段)

供应商在库品或安全库存抽验,避免冰山效应,暴露海底隐患。

动用环境因素设计对缺陷或隐患进行在途狙击,是供应商质量管理人员的基本功,而且也在权限之内,比督促供应商提

交改善报告的实权性还大些,它的重要意义在于,供应关系往往不会给你旷日持久的追溯时间,也不会给你以月或年为单位

的持续改善时间,而是只争朝夕。此外,被狙对象更多地应放在"预计可能发生"的隐患型缺陷或隐身缺陷上,因为尚无记录,暂

时无证据,别人不容易接受,一旦人尸并获,再出手就有利得多.

一句话,狙击手的首要技能在于“环境因素设计”,而不是玩枪。

下图是一家500强企业的质量经理写给总部的报告中的一页,他们的产品是全部零部件外购组装的,他最后获得了总部的认

可,获得了一笔投资,建立一定规模的可靠性筛选条件,他的设计结果其实只有一句话:对我方的成品进行全面ORT,以发现零部

件隐患,也就是选了上述的可靠性过滤---环境筛选手段. 你能读懂他的设计思想吗?

没有找到相关结果

已邀请:

62 个回复

steventec (威望:38) (广东 深圳) 咨询业 咨询顾问 - 你来自云南元谋,我来自北京周口,握着你毛绒绒的手...

赞同来自:

可靠性管理中,包括三方面的关注,可用度\可靠度和可维修性,可靠度的验证需要用时间应力手段来测试,可维修性,则是由设计来决定, 后两个不是在交付期间关注的, ORT的主要的目的是在交付期间的可用度,可用度(Availability)是产品在安装完成的备用状态下,一旦接到工作指令,可随时激活的概率,这个可以覆盖初期交付包括运输存储这段时间,其次是加上一定的非破坏性的应力,让产品上的一些早期缺陷能够暴露出来(其实初期老化的作用也相似),被我们所知道,就算一边做试验,一边出货也可以,所以它才被称为on-going,有人批评ORT是做样子的,一边出货一边试验还有什么用?这个观点是大错特错了,ORT在保证效率,不耽误出货的同时,一旦发现问题,就可以立刻通知客户,出到客户手里的货品来得及召回或紧急处理,也不会在大量使用后到市场上才发现,否则只是静态指标检验,一些缺陷或失效我们可能还是不知道,客户说不定全都装了也暂时不知道.

大的汽车公司因为是采购的零件直接上线,没有来料检查,很多重要的零件在他们那边进行ORT,一旦发现问题就停用整批.

还有一类与交付有关的可靠性验证被称为筛选试验,那种得目的和ORT不一样,那种的试验强度要稍大一些,就是为了过滤,筛出早期失效的零件后,其余的就使用了,在这点目的上,和ORT正相反.