请教一个SPC应用的问题

某种电子产品为镀一层金属膜的注塑件,镀层厚度可通过测量镀层上最远两点的电阻值来进行控制。

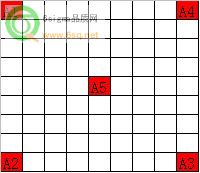

该产品的镀膜过程是:每个拍子上安装约500pcs待镀工件,一个拍子一个拍子的依次通过连续的镀室,出最后一个镀室即完成镀膜。一个拍子如附件所示。

现在针对电阻值应用SPC来控制镀膜过程。

抽样方法如附件(以满拍考虑),每个拍子抽5个样品,依次编号为A1-A5。

每个班连续生产8小时,约可以生产25个拍子左右,即5个位置分别可以得到约25个数据。

然后采用I-MR控制图分别对A1-A5建立控制图,即需要建立5个控制图。

现有如下问题:

1、以上数据处理方法是否正确?

2、可否分班每天分别建立控制图?

3、一般情况下,测量值超过规范值,工程师通过生产过程的参数调整可使电阻值回复到规范限以内。采用控制图的话,一旦判异之后,应该采取什么样的措施来调整生产过程?这个一般是实施SPC的关键。

期望高手指导。

该产品的镀膜过程是:每个拍子上安装约500pcs待镀工件,一个拍子一个拍子的依次通过连续的镀室,出最后一个镀室即完成镀膜。一个拍子如附件所示。

现在针对电阻值应用SPC来控制镀膜过程。

抽样方法如附件(以满拍考虑),每个拍子抽5个样品,依次编号为A1-A5。

每个班连续生产8小时,约可以生产25个拍子左右,即5个位置分别可以得到约25个数据。

然后采用I-MR控制图分别对A1-A5建立控制图,即需要建立5个控制图。

现有如下问题:

1、以上数据处理方法是否正确?

2、可否分班每天分别建立控制图?

3、一般情况下,测量值超过规范值,工程师通过生产过程的参数调整可使电阻值回复到规范限以内。采用控制图的话,一旦判异之后,应该采取什么样的措施来调整生产过程?这个一般是实施SPC的关键。

期望高手指导。

没有找到相关结果

已邀请:

44 个回复

zhizi_1801 (威望:4) (上海 ) 其它行业 工程师

赞同来自: