那些年被玩坏的Cpk们

那些年被玩坏的Cpk们

由于工作需要,笔者经常参与新产品的研发,也就不可避免的”卷入“新部件的释放。曾几何时,只要试生产时装配没有问题,新部件就此释放,项目也就顺利上马了。然而事与愿违,经过多次“出乎意料”停产后大家发现原来很多自制件连规格线都做不到,或者说越做越差。生产不愿意承认,皮球踢给工业工程,后者表示设计要求不合理,质量苦笑:你们简直是在逗我,早干嘛去了?于是各种总监一商量,我们也模仿PPAP来个生产件批准程序吧,然而我厂并不属于高大上的汽车行业,只能把这个程序的名字改一下,叫做“样品检查报告”,跟新部件相关的就叫做“首批样品检查报告”,由于是外企,它又有了一个洋名字,叫做ISIR (initial sample inspection report)

此招祭出,各方以为可以相安无事了。然而。。。在多次首批合格,量产沦为不合格品的教训后,领导层决定要对过程能力进行评价,首要的就是这样品的过程能力。于是某个有质量背景的领导建议,我们来个Cpk吧,这东西老管用了,好不好一眼就看出来了。嗯,但是,样品数量怎么确定呢,生产任务紧,仅仅为了获得尺寸数据进行大量制造会浪费工厂产能,况且生产出的样品又不能直接用于今后的生产,是“准废品”,没有哪个部门愿意承担这笔费用。于是工厂总监挑了大梁“每个部件做30个”,于是这成了一条不成文的规定。

在此后的首批样件检查报告中,几乎没有一次是“一次性”通过的,通常参杂着设计放宽公差,质量让步接收,量产一塌糊涂,结构设计变更,再做ISIR,再不合格,再改再做的死循环里。根子在哪里,笔者尝试着从这些年被玩坏的Cpk解释

Cpk的由来:这三个字母来源于SPC(统计过程控制),英文全称process capacity index,中文叫做过程能力指数,是指过程能力满足产品质量标准要求(规格范围等)的程度。也称工序能力指数,是指工序在一定时间里,处于控制状态(稳定状态)下的实际加工能力。它是工序固有的能力,或者说它是工序保证质量的能力。这里所指的工序,是指操作者、机器、原材料、工艺方法和生产环境等五个基本质量因素综合作用的过程,也就是产品质量的生产过程。由此可见,使用Cpk进行生产过程能力评估有几个前提:

1. 它是针对某一过程的

2. 该过程必须处于稳定状态

3. 需要有明确的质量标准(规格线)

4. 需要考虑人机料法环多个因素的综合影响

此外再加上一点隐含条件

5. 需要用明确合理的数据计算作为结果判断的依据

再来看看笔者工厂遇到的问题:新部件的释放,必然涉及相关过程的考核评估。对照以上5点:

1. 它是针对某一过程的:

实际中仅测量最终产品,在原料开始第一步加工到最后一步,经历了冲压,拉伸,折弯,焊接,整形和预组装多个过程,期间还包括多次的转运。倘若测量数据不良,如何能从最后一步的数据反推找到发生问题的过程?如同网购收到的实物和期望不同,可能是顾客鼠标点错了,卖家发错货,快递分错包,快递员故意掉包等原因,没有每个步骤的记录和检查,仅凭最后一步的测量是无法发现整个过程中的“坏人”的

2. 该过程必须处于稳定状态

实际上是用直接测量的尺寸在minitab里运算,未进行极差图判定稳态及正态检验。理论上讲,生产过程应该是稳定的,仅仅有机器轻微波动等普通原因带来的微量随机波动,测量数据也是应服从标准正态,至少是近似服从。这是进行Cpk计算用来评价过程能力是否满足要求的前提。然而,有几个新部件在试生产阶段已经稳定?又有多少组数据能符合正态分布呢?未进行双重检验,意味着Cpk计算公式带入的数值失去了意义,计算结果不可靠;同时,初始过程不稳定,存在无法控制和预估的特殊原因,该生产过程永远处于巨大的不确定性之下,可能好也可能一直坏下去,谁也无法预计。这也是为何量产后的表现和首批表现截然不同的真正原因,变差的原因没有分类也没有找到,更别提控制了。

3. 需要有明确的质量标准(规格线,仅这一条能做到。然而在部件超差以及项目进度压力下却只能放宽)

4. 需要考虑人机料法环多个因素的综合影响

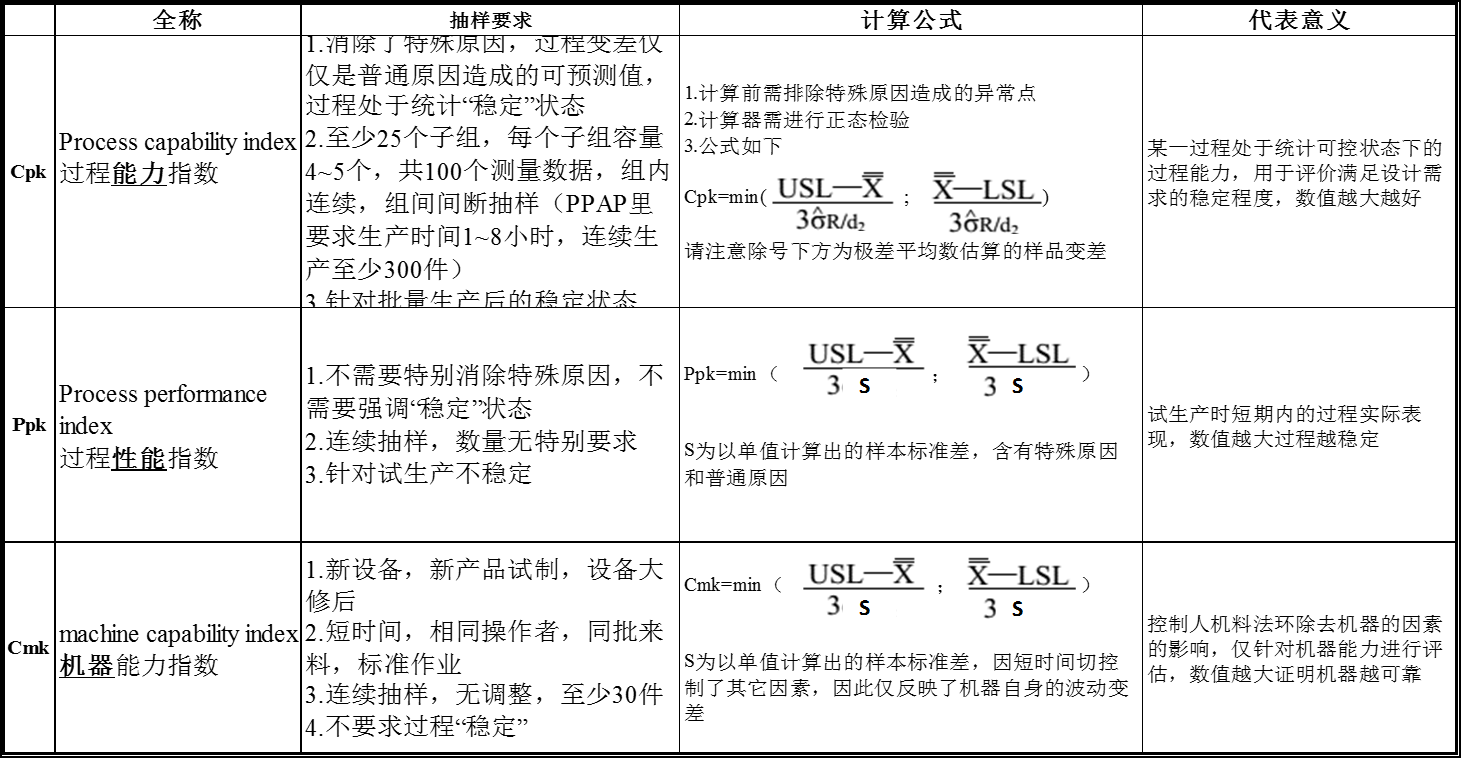

实际取样仅是短时间30件,未能考虑班次间,多次来料,多台相同机器间的差异。由领导拍脑袋决定的“30件”样品要求仅从数量角度对试生产进行了考量,却未能准确定义试生产的条件。按照SPC的要求,计算Cpk至少需要100个测量数值。而笔者遇到的实际情况,最多只能计算Ppk,关于二者的区别,请参照表1

表1 Cpk,Ppk,Cmk的区别,请看附件

5. 需要用明确合理的数据计算作为结果判断的依据(需在消除特殊原因后稳态状态下间断抽样至少100个,具体针对Cpk的计算步骤和数据处理,请参照SPC第二版第二章)

由此,可以得出结论,这些年Cpk在本厂已经被玩坏了,被滥用了。准确的讲应该是用的不恰当,但错不在工具本身,而在于对工具的理解和使用的方法上。在笔者查阅资料的时候,发现很多朋友对此很疑惑,并不明白这个指标的计算前提和数值意义,本人也是痛心疾首,遂决定写这篇东西,希望对大家有些许帮助。于此同时,笔者也将争取和领导层沟通,尝试充分识别过程变差,利用好SPC这个工具,多为企业做贡献同时提升自己的水平

与君共勉,谢谢各位。

由于工作需要,笔者经常参与新产品的研发,也就不可避免的”卷入“新部件的释放。曾几何时,只要试生产时装配没有问题,新部件就此释放,项目也就顺利上马了。然而事与愿违,经过多次“出乎意料”停产后大家发现原来很多自制件连规格线都做不到,或者说越做越差。生产不愿意承认,皮球踢给工业工程,后者表示设计要求不合理,质量苦笑:你们简直是在逗我,早干嘛去了?于是各种总监一商量,我们也模仿PPAP来个生产件批准程序吧,然而我厂并不属于高大上的汽车行业,只能把这个程序的名字改一下,叫做“样品检查报告”,跟新部件相关的就叫做“首批样品检查报告”,由于是外企,它又有了一个洋名字,叫做ISIR (initial sample inspection report)

此招祭出,各方以为可以相安无事了。然而。。。在多次首批合格,量产沦为不合格品的教训后,领导层决定要对过程能力进行评价,首要的就是这样品的过程能力。于是某个有质量背景的领导建议,我们来个Cpk吧,这东西老管用了,好不好一眼就看出来了。嗯,但是,样品数量怎么确定呢,生产任务紧,仅仅为了获得尺寸数据进行大量制造会浪费工厂产能,况且生产出的样品又不能直接用于今后的生产,是“准废品”,没有哪个部门愿意承担这笔费用。于是工厂总监挑了大梁“每个部件做30个”,于是这成了一条不成文的规定。

在此后的首批样件检查报告中,几乎没有一次是“一次性”通过的,通常参杂着设计放宽公差,质量让步接收,量产一塌糊涂,结构设计变更,再做ISIR,再不合格,再改再做的死循环里。根子在哪里,笔者尝试着从这些年被玩坏的Cpk解释

Cpk的由来:这三个字母来源于SPC(统计过程控制),英文全称process capacity index,中文叫做过程能力指数,是指过程能力满足产品质量标准要求(规格范围等)的程度。也称工序能力指数,是指工序在一定时间里,处于控制状态(稳定状态)下的实际加工能力。它是工序固有的能力,或者说它是工序保证质量的能力。这里所指的工序,是指操作者、机器、原材料、工艺方法和生产环境等五个基本质量因素综合作用的过程,也就是产品质量的生产过程。由此可见,使用Cpk进行生产过程能力评估有几个前提:

1. 它是针对某一过程的

2. 该过程必须处于稳定状态

3. 需要有明确的质量标准(规格线)

4. 需要考虑人机料法环多个因素的综合影响

此外再加上一点隐含条件

5. 需要用明确合理的数据计算作为结果判断的依据

再来看看笔者工厂遇到的问题:新部件的释放,必然涉及相关过程的考核评估。对照以上5点:

1. 它是针对某一过程的:

实际中仅测量最终产品,在原料开始第一步加工到最后一步,经历了冲压,拉伸,折弯,焊接,整形和预组装多个过程,期间还包括多次的转运。倘若测量数据不良,如何能从最后一步的数据反推找到发生问题的过程?如同网购收到的实物和期望不同,可能是顾客鼠标点错了,卖家发错货,快递分错包,快递员故意掉包等原因,没有每个步骤的记录和检查,仅凭最后一步的测量是无法发现整个过程中的“坏人”的

2. 该过程必须处于稳定状态

实际上是用直接测量的尺寸在minitab里运算,未进行极差图判定稳态及正态检验。理论上讲,生产过程应该是稳定的,仅仅有机器轻微波动等普通原因带来的微量随机波动,测量数据也是应服从标准正态,至少是近似服从。这是进行Cpk计算用来评价过程能力是否满足要求的前提。然而,有几个新部件在试生产阶段已经稳定?又有多少组数据能符合正态分布呢?未进行双重检验,意味着Cpk计算公式带入的数值失去了意义,计算结果不可靠;同时,初始过程不稳定,存在无法控制和预估的特殊原因,该生产过程永远处于巨大的不确定性之下,可能好也可能一直坏下去,谁也无法预计。这也是为何量产后的表现和首批表现截然不同的真正原因,变差的原因没有分类也没有找到,更别提控制了。

3. 需要有明确的质量标准(规格线,仅这一条能做到。然而在部件超差以及项目进度压力下却只能放宽)

4. 需要考虑人机料法环多个因素的综合影响

实际取样仅是短时间30件,未能考虑班次间,多次来料,多台相同机器间的差异。由领导拍脑袋决定的“30件”样品要求仅从数量角度对试生产进行了考量,却未能准确定义试生产的条件。按照SPC的要求,计算Cpk至少需要100个测量数值。而笔者遇到的实际情况,最多只能计算Ppk,关于二者的区别,请参照表1

表1 Cpk,Ppk,Cmk的区别,请看附件

5. 需要用明确合理的数据计算作为结果判断的依据(需在消除特殊原因后稳态状态下间断抽样至少100个,具体针对Cpk的计算步骤和数据处理,请参照SPC第二版第二章)

由此,可以得出结论,这些年Cpk在本厂已经被玩坏了,被滥用了。准确的讲应该是用的不恰当,但错不在工具本身,而在于对工具的理解和使用的方法上。在笔者查阅资料的时候,发现很多朋友对此很疑惑,并不明白这个指标的计算前提和数值意义,本人也是痛心疾首,遂决定写这篇东西,希望对大家有些许帮助。于此同时,笔者也将争取和领导层沟通,尝试充分识别过程变差,利用好SPC这个工具,多为企业做贡献同时提升自己的水平

与君共勉,谢谢各位。

TA的首页

TA的首页