小议供应商产品不合格率

最近一年来,把工作重点放在了供应商生产过程中产品不良率管控上,有点小小的心得,跟大家分享:

背景:由于近期物料价格上涨,导致公司采购成本不断提升,管控生产成本已经成为了公司的一项重要工作。我们品质部采取的方式是:通过辅助供应商优化其生产,降低不良率从而节省供应商生产成本,帮助供应商缓解成本压力。为此采取了各种办法:拿出近一年来我们内部使用中不良统计情况跟供应商分享,协助供应商总结问题点,优化SOP。对于重要的,复杂的,不良率很高的产品,派人现场检验指导,统一双方标准,在可以放松的环节尽可能说明我们自己的检验方法,避免标准过严造成无谓的浪费。

通过以上的改善,最终的结果:不但是供应商自己生产的不良率降低了(有的甚至降低了50%),流入我们这里的产品不良率竟然也降低了。这个是我事前没有想到过得。记得刚参加工作时,接触的是日韩企业(独资),他们对于供应商是采用大力扶持政策,当时不太理解这种做法,现在轮到自己去管理,也能从这种管理模式中发现这种做法的价值,那种共同成长,共同对产品担当的一种互助模式。 收起阅读 »

背景:由于近期物料价格上涨,导致公司采购成本不断提升,管控生产成本已经成为了公司的一项重要工作。我们品质部采取的方式是:通过辅助供应商优化其生产,降低不良率从而节省供应商生产成本,帮助供应商缓解成本压力。为此采取了各种办法:拿出近一年来我们内部使用中不良统计情况跟供应商分享,协助供应商总结问题点,优化SOP。对于重要的,复杂的,不良率很高的产品,派人现场检验指导,统一双方标准,在可以放松的环节尽可能说明我们自己的检验方法,避免标准过严造成无谓的浪费。

通过以上的改善,最终的结果:不但是供应商自己生产的不良率降低了(有的甚至降低了50%),流入我们这里的产品不良率竟然也降低了。这个是我事前没有想到过得。记得刚参加工作时,接触的是日韩企业(独资),他们对于供应商是采用大力扶持政策,当时不太理解这种做法,现在轮到自己去管理,也能从这种管理模式中发现这种做法的价值,那种共同成长,共同对产品担当的一种互助模式。 收起阅读 »

关于来料检验标准书的内容思考

今天抽空翻了我之前做成的来料检验作业指导书,发现了一个致命的BUG:仅仅是罗列需要检验的项目:比如尺寸,性能,外观等项目。

如果站在客户的立场上思考问题,他们希望我们的产品是什么样子?

1.安全性能,这个是红线

2.批量问题/性能问题,这个是要杜绝的

3.偶尔出现一个外观等但是不影响性能等要越来越少。

总结:作业指导书,最终要告诉检验员,哪些是红灯区,哪些是雷区,需要优先避免这类涉及到安全,性能问题。其次才是尺寸,外观等。罗列一通,不突出主次,那么这份来料检验作业指导书含金量就不会很高,即使你做的很全面。

收起阅读 »

如果站在客户的立场上思考问题,他们希望我们的产品是什么样子?

1.安全性能,这个是红线

2.批量问题/性能问题,这个是要杜绝的

3.偶尔出现一个外观等但是不影响性能等要越来越少。

总结:作业指导书,最终要告诉检验员,哪些是红灯区,哪些是雷区,需要优先避免这类涉及到安全,性能问题。其次才是尺寸,外观等。罗列一通,不突出主次,那么这份来料检验作业指导书含金量就不会很高,即使你做的很全面。

收起阅读 »

优思学院|什么是AQL抽样方案?

AQL抽样方案是根据对一个批次的产品进行检验来确定其合格还是不合格。

抽样方案一般是利用作为AQL规范的函数的表格以及该批次产品的其他特征确定的。采用AQL评估的批次产品合格,不合格的标准只依据该批次产品的性能,而不是依据过程以前所生产的产品性能来判定。AQL抽样方案并不能提供过程能力方面的情况。

优思学院认为,AQL抽样方案的效率不高,但成本却很高,特别是对质量要求很高的时候。公司往往以为通过AQL抽样方案能够实现比它们实际所能做到的更好的质量。现在的趋势是公司开始逐渐放弃使用AQL抽样方案了,然而,对很多公司而言,这个转变过程还是比较缓慢的。优思学院在下面会介绍AQL抽样方案的概念及其不足之处。

在制定AQL抽样方案时,要特别小心样本的选择。样本必须是从批次中随机抽取出来的。要做到这一点并不容易。无论抽样还是100%的全数检验都不能保证发现所有的缺陷。有以往的研究结果表明,全数检验时只有80%是有效的。

一般存在两种抽样风险:好的批次被拒绝、坏的批次被接受。

抽样方案的抽查OC(Operating Characteristic,特性曲线)可以量化风险。

下图是理想的抽查曲线。由于我们实际上无法获得“理想的”OC曲线,我们会用下面的术语来描述OC曲线:理想的抽样曲线 - 优思学院

可接受质量水平(AQL)

AQL一般被视为可以被接受的最差的质量水平。

根据Mil-STD-105E,对于抽样检验来说,作为过程的平均数AQL被视为是可接受的最大次品百分比。接受AQL批次的概率应该是较高的。0.95的概率可理解为0.05的Alpha风险。

可拒绝质量水平 (Reject Quality Level,RQL)

被视为不可接受的质量水平。

有时被称为批量公差次品百分比(Lot Tolerance Percent Defective,LTPD)。

这种消费者风险在某些统计表中被标准化地定义为0.1。

接受ROL批次的概率应该是较低的。

无差质量水平 (Indifference Quality Level,IQL)

质量水平介于AQL和RQL中间。

经常被定义为具有0.5接受概率质量水平的抽样方案。

OC曲线表示了对不同质量水平的接受概率。Pa表示样本中次品的数量等于或少于抽样方案中可接受的数量的概率。超几何、二项式和泊松分布分别表示不同情况下的接受概率。 收起阅读 »

抽样方案一般是利用作为AQL规范的函数的表格以及该批次产品的其他特征确定的。采用AQL评估的批次产品合格,不合格的标准只依据该批次产品的性能,而不是依据过程以前所生产的产品性能来判定。AQL抽样方案并不能提供过程能力方面的情况。

优思学院认为,AQL抽样方案的效率不高,但成本却很高,特别是对质量要求很高的时候。公司往往以为通过AQL抽样方案能够实现比它们实际所能做到的更好的质量。现在的趋势是公司开始逐渐放弃使用AQL抽样方案了,然而,对很多公司而言,这个转变过程还是比较缓慢的。优思学院在下面会介绍AQL抽样方案的概念及其不足之处。

在制定AQL抽样方案时,要特别小心样本的选择。样本必须是从批次中随机抽取出来的。要做到这一点并不容易。无论抽样还是100%的全数检验都不能保证发现所有的缺陷。有以往的研究结果表明,全数检验时只有80%是有效的。

一般存在两种抽样风险:好的批次被拒绝、坏的批次被接受。

抽样方案的抽查OC(Operating Characteristic,特性曲线)可以量化风险。

下图是理想的抽查曲线。由于我们实际上无法获得“理想的”OC曲线,我们会用下面的术语来描述OC曲线:理想的抽样曲线 - 优思学院

可接受质量水平(AQL)

AQL一般被视为可以被接受的最差的质量水平。

根据Mil-STD-105E,对于抽样检验来说,作为过程的平均数AQL被视为是可接受的最大次品百分比。接受AQL批次的概率应该是较高的。0.95的概率可理解为0.05的Alpha风险。

可拒绝质量水平 (Reject Quality Level,RQL)

被视为不可接受的质量水平。

有时被称为批量公差次品百分比(Lot Tolerance Percent Defective,LTPD)。

这种消费者风险在某些统计表中被标准化地定义为0.1。

接受ROL批次的概率应该是较低的。

无差质量水平 (Indifference Quality Level,IQL)

质量水平介于AQL和RQL中间。

经常被定义为具有0.5接受概率质量水平的抽样方案。

OC曲线表示了对不同质量水平的接受概率。Pa表示样本中次品的数量等于或少于抽样方案中可接受的数量的概率。超几何、二项式和泊松分布分别表示不同情况下的接受概率。 收起阅读 »

评估质量管理软件/系统(QMS)试金石--试用、试用、还是试用!

近年来,越来越多的企业进行了信息化建设。企业信息化失败,或者至少说是没有完全达到当初的预期,案例比比皆是。

那么,到底如何避免失败?

答:最有效的手段之一就是--试用、试用、还是试用!

为什么要试用?

买双鞋子,你都会穿上试一下,走几步看鞋子是否合脚,穿着是否舒服,是不是硌脚。

企业是如此多种多样,如此千差万别,而且企业为了竞争和生存,还一直处于不断变化之中,不试用一下,怎能知道这个软件是不是适合自己,是不是能够解决企业面临的问题?

很多企业管理者说,那我可以参观一下成功案例。通常是很难看到同行案例(只有为数不多的企业会同意同行参观),即使很幸运看到了同行案例,并且很成功,也无法证明适合别的公司的软件,就一定会适合自己的公司。还是同样的道理,只有自己的脚最知道鞋合适不合适。

在选择工业软件时,“试用”这一火眼金睛术可以帮助企业发现以下潜在问题:

1. 避免被高大上的PPT蒙蔽双眼。

老王卖瓜,自卖自夸。乙方有些吹牛成分可以理解。但有很多软件提供商喜欢语不惊人死不休,还喜欢新造一些词汇来唬人,比如什么人工智能、大数据,什么ERP+MES全方位解决方案,什么万物互联,好像是一个全能的上帝,总之一句话没有他不能做的。对于这样的表演,一些人已经不屑一顾了,但绝大多人还是会被唬住。

这还没完,有些企业把PS本领也搬到了PPT产品介绍上,产品的界面P的非常酷炫;更有甚者,自己的产品没有这个功能,盗取同行的产品界面,放到自己的产品上去,宣称是自己开发的产品。

欺骗客户这事,可别以为只有中国软件企业这样做,美国和德国(美国和德国的工业软件比其它国家多)的软件公司也有这样干的,戳穿这样的把戏很简单,让乙方销售人员用他们的公司的实际软件系统现场展示PPT中出现的界面并走几个流程即可。

2. 现场演示也不一定完全可靠。

软件服务商在客户面前演示,所见即所得,这样该没有问题了吧?魔术也是在你面前表演,但魔术是真实的吗?在短短的展示时间内,客户很难掌握软件系统的全部,也不可能充分理解该系统。再说,乙方会100%毫无保留地展示产品吗?数据的前后逻辑关系是怎么得来的?计算结果对吗?

这里给大家介绍一个小技巧,如果乙方在介绍产品时,不停地在不同系统之间来回切换,你可就要小心了,该乙方的产品很可能不完善,是定制项目型的软件,没有办法在一个系统展示全部功能,所以要在不同系统之间跳来跳去。为什么对项目型产品要小心,道理也是很简单,失败概率大,详细论述可参见《质量管理系统(QMS)-6.自己开发,外包还是购买产品?》。

还有,展示期间甲方不太可能关注到全部细节,但有些细节又十分关键。例如,我们曾经发现多家软件企业(包括市场上一些常见的公司),其质量检验的取样规则违反了国标GB/T 2828.1—2012,系统上线后才发现,这时甲方该怎么办?如果甲方是知名企业且使用了这样低劣的软件,不仅没有对质量做到很好的管控,而且还会对企业商誉造成很大的潜在风险。

3. 验证操作界面是否易于一线员工理解。

如果不易于一线员工理解,实施会遇到很大的阻碍。还有,相对来说,一线员工的离职率比较高,如何让新员工快速掌握,不影响生产,也是一个不容忽视的问题。后期再培训的问题,在项目初期也要有所关注。

4. 乙方介绍的功能适合我们的企业吗?

语言沟通时不免有些歧义,实际测试一下系统便知,避免出现卖家秀和买家秀的问题。

除以上原因,试用还有其它益处吗?

5. 检验乙方软件的成熟度。

乙方在演示的时候,可以躲避一些软件的缺陷,甚至是Bug。 只要甲方在试用时比较细心,这些问题很难被隐藏住。

6. 考察乙方的实施能力。

专业实施能力是软件成功与否的另一个关键要素。甲方在试用时,必然会有一些问题,通过提出问题,就可以看出乙方是否是专业的质量人员,有没有专业服务能力。我们就曾经看到过,有些实施人员完全不懂质量,甲方人员还要花费时间告诉乙方软件公司什么是标准方差,什么是Cpk等专业术语。在这种情况下,还能期望实施过程中乙方给企业的流程带来优化吗?

很多企业购买质量管理软件的初衷包括希望通过实施软件把质量管控流程中不规范的地方一并梳理,如果乙方质量管理不专业,又如何梳理?

7. 让使用部门参与选择。

而不是完全由上级或者IT部门强行塞给使用部门一个系统,以便减少后期使用部门的抱怨和扯皮的事情。

给孩子买鞋子,最好带上孩子。

8. 员工有参与感。

可以根据甲方的实际情况,让多个层级员工参加试用。

9. 避免暗箱操作。

阳光是最好的消毒剂,让大家畅所欲言,把选择放在桌面上。这样选择出的系统,不会让大家失望。

10. 在签合同前,各方达成比较一致的意见。

通常测试是多人测试,给出的反馈更加全面,如果有意见不统一的地方,可以及早提出,避免后期的各种意想不到。

11. 尽量减少开口合同。

一些定制二开有时是不可避免的,但要在签合同时要做到心中有数,要在预算范围之内,如何才能实现呢?在IT部门的帮助下,让实际使用部门给出反馈,是比较接地气的办法。实际使用部门最清楚他们需要什么,什么是雪中送炭,什么是锦上添花,甚至什么是画蛇添足。

(这里的使用部门不能仅仅狭义地理解为质量部门,采购部门可能需要参考供应商质量表现,研发部门可能需要产品问题历史记录,销售和财务可能需要产品直通率来核算产品真实成本,高管可能需要产品质量整改进度表等等,不一而足。)

那么,甲方该如何进行试用?

试用的方法有多种,推荐一个即高效又可检验出乙方专业水平的方法。

第一步:甲方根据自身的需求,可以把相关的脱敏资料(可以公开的数据或者模拟数据)如,来料检验报告、过程检验报告、出货检验报告、客户投诉、评审报告、纠正预防(8D)、不合格品管理流程、以及质量月报等资料发给乙方。

第二步:由乙方搭建一个临时的测试系统,里面的物料号、工序、检验方式都模拟甲方真实运营的情况。

第三步:如果乙方是一个较为完备成熟的系统,可以很快搭建出来一个模拟系统,而不会用其它借口,什么审批之类的来拖延时间。

第四步:甲方按照实际生产和业务处理流程,录入一些实际的检验、不合格品、客诉等数据,不仅可以检验一下乙方的系统是否能够实现企业所需要的数据录入方式、报表分析效果,以及流程是否能够满足要求。还能够快速评估系统对当前需求的匹配程度、以及未来可能存在变化的灵活配置能力,并且可以通过这个模拟系统来进一步考察乙方对甲方的业务理解水平,以及技术支持能力。

第五步:通过测试系统,对于不能满足需求的地方,让乙方给出开发周期以及大致的报价,对项目的整体预算要做到心中有数。

第六步:对乙方的系统,人员专业水平,支持能力,价格等做出综合服务评价,选出合适的系统。

不同于购买一些传统的商品或服务,比如培训或者一个零件,这些都是某种程度上的短暂、小范围合作。购买工业软件就完全不同了,会涉及到多个部门,并且会对企业带来长期影响。不仅仅是系统上线那一时刻的服务很重要,更要考虑到乙方是否能够长期持续地提供基于系统的专业技术服务。选择错了,可能不但帮不到企业,反而成为负担。

收起阅读 »

那么,到底如何避免失败?

答:最有效的手段之一就是--试用、试用、还是试用!

为什么要试用?

买双鞋子,你都会穿上试一下,走几步看鞋子是否合脚,穿着是否舒服,是不是硌脚。

企业是如此多种多样,如此千差万别,而且企业为了竞争和生存,还一直处于不断变化之中,不试用一下,怎能知道这个软件是不是适合自己,是不是能够解决企业面临的问题?

很多企业管理者说,那我可以参观一下成功案例。通常是很难看到同行案例(只有为数不多的企业会同意同行参观),即使很幸运看到了同行案例,并且很成功,也无法证明适合别的公司的软件,就一定会适合自己的公司。还是同样的道理,只有自己的脚最知道鞋合适不合适。

在选择工业软件时,“试用”这一火眼金睛术可以帮助企业发现以下潜在问题:

1. 避免被高大上的PPT蒙蔽双眼。

老王卖瓜,自卖自夸。乙方有些吹牛成分可以理解。但有很多软件提供商喜欢语不惊人死不休,还喜欢新造一些词汇来唬人,比如什么人工智能、大数据,什么ERP+MES全方位解决方案,什么万物互联,好像是一个全能的上帝,总之一句话没有他不能做的。对于这样的表演,一些人已经不屑一顾了,但绝大多人还是会被唬住。

这还没完,有些企业把PS本领也搬到了PPT产品介绍上,产品的界面P的非常酷炫;更有甚者,自己的产品没有这个功能,盗取同行的产品界面,放到自己的产品上去,宣称是自己开发的产品。

欺骗客户这事,可别以为只有中国软件企业这样做,美国和德国(美国和德国的工业软件比其它国家多)的软件公司也有这样干的,戳穿这样的把戏很简单,让乙方销售人员用他们的公司的实际软件系统现场展示PPT中出现的界面并走几个流程即可。

2. 现场演示也不一定完全可靠。

软件服务商在客户面前演示,所见即所得,这样该没有问题了吧?魔术也是在你面前表演,但魔术是真实的吗?在短短的展示时间内,客户很难掌握软件系统的全部,也不可能充分理解该系统。再说,乙方会100%毫无保留地展示产品吗?数据的前后逻辑关系是怎么得来的?计算结果对吗?

这里给大家介绍一个小技巧,如果乙方在介绍产品时,不停地在不同系统之间来回切换,你可就要小心了,该乙方的产品很可能不完善,是定制项目型的软件,没有办法在一个系统展示全部功能,所以要在不同系统之间跳来跳去。为什么对项目型产品要小心,道理也是很简单,失败概率大,详细论述可参见《质量管理系统(QMS)-6.自己开发,外包还是购买产品?》。

还有,展示期间甲方不太可能关注到全部细节,但有些细节又十分关键。例如,我们曾经发现多家软件企业(包括市场上一些常见的公司),其质量检验的取样规则违反了国标GB/T 2828.1—2012,系统上线后才发现,这时甲方该怎么办?如果甲方是知名企业且使用了这样低劣的软件,不仅没有对质量做到很好的管控,而且还会对企业商誉造成很大的潜在风险。

3. 验证操作界面是否易于一线员工理解。

如果不易于一线员工理解,实施会遇到很大的阻碍。还有,相对来说,一线员工的离职率比较高,如何让新员工快速掌握,不影响生产,也是一个不容忽视的问题。后期再培训的问题,在项目初期也要有所关注。

4. 乙方介绍的功能适合我们的企业吗?

语言沟通时不免有些歧义,实际测试一下系统便知,避免出现卖家秀和买家秀的问题。

除以上原因,试用还有其它益处吗?

5. 检验乙方软件的成熟度。

乙方在演示的时候,可以躲避一些软件的缺陷,甚至是Bug。 只要甲方在试用时比较细心,这些问题很难被隐藏住。

6. 考察乙方的实施能力。

专业实施能力是软件成功与否的另一个关键要素。甲方在试用时,必然会有一些问题,通过提出问题,就可以看出乙方是否是专业的质量人员,有没有专业服务能力。我们就曾经看到过,有些实施人员完全不懂质量,甲方人员还要花费时间告诉乙方软件公司什么是标准方差,什么是Cpk等专业术语。在这种情况下,还能期望实施过程中乙方给企业的流程带来优化吗?

很多企业购买质量管理软件的初衷包括希望通过实施软件把质量管控流程中不规范的地方一并梳理,如果乙方质量管理不专业,又如何梳理?

7. 让使用部门参与选择。

而不是完全由上级或者IT部门强行塞给使用部门一个系统,以便减少后期使用部门的抱怨和扯皮的事情。

给孩子买鞋子,最好带上孩子。

8. 员工有参与感。

可以根据甲方的实际情况,让多个层级员工参加试用。

9. 避免暗箱操作。

阳光是最好的消毒剂,让大家畅所欲言,把选择放在桌面上。这样选择出的系统,不会让大家失望。

10. 在签合同前,各方达成比较一致的意见。

通常测试是多人测试,给出的反馈更加全面,如果有意见不统一的地方,可以及早提出,避免后期的各种意想不到。

11. 尽量减少开口合同。

一些定制二开有时是不可避免的,但要在签合同时要做到心中有数,要在预算范围之内,如何才能实现呢?在IT部门的帮助下,让实际使用部门给出反馈,是比较接地气的办法。实际使用部门最清楚他们需要什么,什么是雪中送炭,什么是锦上添花,甚至什么是画蛇添足。

(这里的使用部门不能仅仅狭义地理解为质量部门,采购部门可能需要参考供应商质量表现,研发部门可能需要产品问题历史记录,销售和财务可能需要产品直通率来核算产品真实成本,高管可能需要产品质量整改进度表等等,不一而足。)

那么,甲方该如何进行试用?

试用的方法有多种,推荐一个即高效又可检验出乙方专业水平的方法。

第一步:甲方根据自身的需求,可以把相关的脱敏资料(可以公开的数据或者模拟数据)如,来料检验报告、过程检验报告、出货检验报告、客户投诉、评审报告、纠正预防(8D)、不合格品管理流程、以及质量月报等资料发给乙方。

第二步:由乙方搭建一个临时的测试系统,里面的物料号、工序、检验方式都模拟甲方真实运营的情况。

第三步:如果乙方是一个较为完备成熟的系统,可以很快搭建出来一个模拟系统,而不会用其它借口,什么审批之类的来拖延时间。

第四步:甲方按照实际生产和业务处理流程,录入一些实际的检验、不合格品、客诉等数据,不仅可以检验一下乙方的系统是否能够实现企业所需要的数据录入方式、报表分析效果,以及流程是否能够满足要求。还能够快速评估系统对当前需求的匹配程度、以及未来可能存在变化的灵活配置能力,并且可以通过这个模拟系统来进一步考察乙方对甲方的业务理解水平,以及技术支持能力。

第五步:通过测试系统,对于不能满足需求的地方,让乙方给出开发周期以及大致的报价,对项目的整体预算要做到心中有数。

第六步:对乙方的系统,人员专业水平,支持能力,价格等做出综合服务评价,选出合适的系统。

不同于购买一些传统的商品或服务,比如培训或者一个零件,这些都是某种程度上的短暂、小范围合作。购买工业软件就完全不同了,会涉及到多个部门,并且会对企业带来长期影响。不仅仅是系统上线那一时刻的服务很重要,更要考虑到乙方是否能够长期持续地提供基于系统的专业技术服务。选择错了,可能不但帮不到企业,反而成为负担。

收起阅读 »

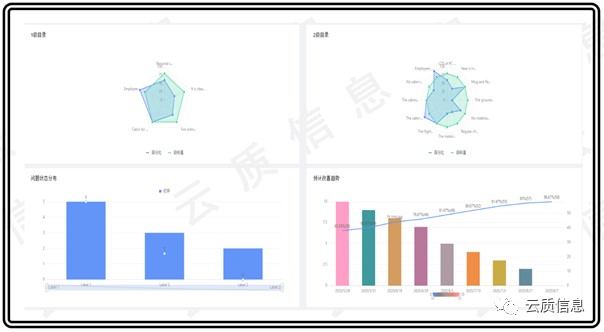

质量管理系统(QMS)-2.帮助SQE提高工作效率和业绩

人力资源是最宝贵的资源,质量人士这时可以想一想每个月要花费多少时间用于查找资料,统计数据,打电话沟通,催促供应商提交报告,开会协调,整理文件......

这些工作重要吗?很重要,没有统计分析,决策就成了无源之水,无本之木。

以上所述的工作可不可以由QMS来分担一些,人只做只能由人来完成的事?

答案是当然可以。

对于质量系统来说,有很多耗时的工作可以由IT系统来帮忙,不仅会提高工作效率而且也会极大改善业绩,帮助质量人士取得传统方式难以企及的高度,特别是在数据统计分析和信息共享方面。

先问一个问题,工厂的停产大概有多少的比例是由于来料的质量不合格引起的?

不同的行业,不同水平的产品比例会有不同。对于一个需要采购大量零部件的离散制造业来说,有的企业这个比例可能高达50%,甚至更高。如果你的企业在这方面有统计的话,你可以查一查,结果会让你大吃一惊。

宝马和徐工70~80%的客户投诉是由于供应商质量原因造成的。

还有,随着跨国贸易量的增长,跨国供应链质量管控变得越来越重要。采购的商品也从易于质量控制的大批量产品(如:成品,简单的零部件,简单的半成品)发展到质量难于控制的产品(如:多尺寸,有配合需求,有性能需求,有可靠性需求,小批量多品种的复杂零部件)。

尽管在产品开发和验证时做了大量的工作,但如何保证供应商持续不断提供合格的产品始终是一个极大的挑战。

设想这样一个场景,某采购中心在中国有300家供应商,采购3000个品类,采购中心总部在上海有10名SQE,全国各地有30名验货人员。仍旧用纸或excel做检验记录,并通过email将质量报告发到上海总部。

如何让供应商保质保量按时出货,这是SQE最主要的工作之一。

如何应对这些窘境呢?

招聘更多的SQE和质量检验人员、加强供应商评审、选择优质的原材料、加强产品前期认证、加强来料抽检比例、加强产品来料质量统计、及时跟踪产品变化、来料有变化及时通知卖家......

以上回答都可以改善质量状况,但是,企业的资源是有限的,必须要找到一个高效并且经济合理的办法,而不是一味地加强传统的做法。

举个例子,4匹马的车,一定比一匹马的车快,但是100匹马的车也不会达到100公里/小时。依靠传统的纸质,excel和邮件是不能从根本上解决问题。

有何建议?

工欲善其事必先利其器。

一个好的质量管理系统,它不仅可以帮助您高效的监控质量波动,还可以让你纵观质量全局,做到有的放矢,对质量风险进行预警和预防。

用传统的质量管理方式,要花费海量的时间来人工计算,但是对于QMS来说,可以说仅仅是动用一下手指,点一下键盘而已。

举例说明:

一家机械产品的企业,其中轴的供应商有3家,轴套的供应商有2家,安装配合时,有时会过紧,有时会过松。整改的办法当然有多种,如,让一家供应商既提供轴也提应轴套,装配好并且检查合格后才送货。再比如,让供应商按照尺寸靠上差,靠下差,靠中间的产品分别送货。甚至,直接缩小公差,简单粗暴。但是,可但是,每一个方法都有现实原因的限制,不一定能够实施下去(比如,如果从供应商整套购买,售后维修是否会出现麻烦,等等)。SQE在这方面,也可以采用另一个思路,根据收集来的数据,看一看对于同一尺寸轴套内径的3个零件,那个供应商的尺寸在过去一年中的尺寸表现最不稳定,SQE可以像使用精确制导导弹一样找到问题的根源,以最低的成本改善质量,支持采购,生产,销售以及售后维修的工作。

说到底,企业要生存,就要有盈利,改进的办法一定要考虑综合成本,找出性价比最优的组合方式。

还有其它可以提高工作效率和业绩的地方吗?

有,太多了。

就单单SQE对供应商管理做一个简单的描述,看一看时间都去哪了以及效率如何?

* SQE一年有多少时间是在出差的路上?

* SQE有多少时间是催促供应商提交各种材料?

* 全年SQE一共走访多少家企业?发现问题的总数是多少?潜在的重大问题隐患有多少?供应商完成的比例有多少?

* 什么类别的产品风险比例最高?都是什么问题?

* 企业发现的质量问题还要SQE一件一件发邮件通知供应商吗?有自动分享系统吗?

* 变更管理,用邮件通知供应商,能保证供应商使用的图纸是最新的吗?

* …

其实,对于SQE走访供应商这个例行工作,一个“随机访问系统”就会让SQE工作效率有较大改善。

* SQE可以用手机/Pad记录,拍照所发现的问题。

* 同时,系统会自动推送给供应商。

* 供应商在系统中给出相应的整改措施。

* 总部,可以汇总全部SQE在供应商处发现的问题,并对数据进行多维度分析。

* 这样一个清晰的供应商“随机访问”全景图就会实时展示出来。

还有吗?

当然有:

* 来料检验的数据可以实时分享给供应商,不用SQE通过邮件一家一家通知。

* 与供应商分享正确版本的图纸和资料。

* 供应商到期要提交的资料会及时提醒。

* 你甚至在某种程度上可以用贝叶斯定理以及cp, cpk的特点来监控供应商提供的数据是否有造假。

* 供应商横向风险对比。

* …

以上只是简单介绍了一些SQE可以改善的地方,有太多太多的地方可以提高质量人员的效率和业绩,这里就不一一赘述。

下一篇我们聊一聊如何建立企业质量知识库。

收起阅读 »

这些工作重要吗?很重要,没有统计分析,决策就成了无源之水,无本之木。

以上所述的工作可不可以由QMS来分担一些,人只做只能由人来完成的事?

答案是当然可以。

对于质量系统来说,有很多耗时的工作可以由IT系统来帮忙,不仅会提高工作效率而且也会极大改善业绩,帮助质量人士取得传统方式难以企及的高度,特别是在数据统计分析和信息共享方面。

先问一个问题,工厂的停产大概有多少的比例是由于来料的质量不合格引起的?

不同的行业,不同水平的产品比例会有不同。对于一个需要采购大量零部件的离散制造业来说,有的企业这个比例可能高达50%,甚至更高。如果你的企业在这方面有统计的话,你可以查一查,结果会让你大吃一惊。

宝马和徐工70~80%的客户投诉是由于供应商质量原因造成的。

还有,随着跨国贸易量的增长,跨国供应链质量管控变得越来越重要。采购的商品也从易于质量控制的大批量产品(如:成品,简单的零部件,简单的半成品)发展到质量难于控制的产品(如:多尺寸,有配合需求,有性能需求,有可靠性需求,小批量多品种的复杂零部件)。

尽管在产品开发和验证时做了大量的工作,但如何保证供应商持续不断提供合格的产品始终是一个极大的挑战。

设想这样一个场景,某采购中心在中国有300家供应商,采购3000个品类,采购中心总部在上海有10名SQE,全国各地有30名验货人员。仍旧用纸或excel做检验记录,并通过email将质量报告发到上海总部。

如何让供应商保质保量按时出货,这是SQE最主要的工作之一。

如何应对这些窘境呢?

招聘更多的SQE和质量检验人员、加强供应商评审、选择优质的原材料、加强产品前期认证、加强来料抽检比例、加强产品来料质量统计、及时跟踪产品变化、来料有变化及时通知卖家......

以上回答都可以改善质量状况,但是,企业的资源是有限的,必须要找到一个高效并且经济合理的办法,而不是一味地加强传统的做法。

举个例子,4匹马的车,一定比一匹马的车快,但是100匹马的车也不会达到100公里/小时。依靠传统的纸质,excel和邮件是不能从根本上解决问题。

有何建议?

工欲善其事必先利其器。

一个好的质量管理系统,它不仅可以帮助您高效的监控质量波动,还可以让你纵观质量全局,做到有的放矢,对质量风险进行预警和预防。

用传统的质量管理方式,要花费海量的时间来人工计算,但是对于QMS来说,可以说仅仅是动用一下手指,点一下键盘而已。

举例说明:

一家机械产品的企业,其中轴的供应商有3家,轴套的供应商有2家,安装配合时,有时会过紧,有时会过松。整改的办法当然有多种,如,让一家供应商既提供轴也提应轴套,装配好并且检查合格后才送货。再比如,让供应商按照尺寸靠上差,靠下差,靠中间的产品分别送货。甚至,直接缩小公差,简单粗暴。但是,可但是,每一个方法都有现实原因的限制,不一定能够实施下去(比如,如果从供应商整套购买,售后维修是否会出现麻烦,等等)。SQE在这方面,也可以采用另一个思路,根据收集来的数据,看一看对于同一尺寸轴套内径的3个零件,那个供应商的尺寸在过去一年中的尺寸表现最不稳定,SQE可以像使用精确制导导弹一样找到问题的根源,以最低的成本改善质量,支持采购,生产,销售以及售后维修的工作。

说到底,企业要生存,就要有盈利,改进的办法一定要考虑综合成本,找出性价比最优的组合方式。

还有其它可以提高工作效率和业绩的地方吗?

有,太多了。

就单单SQE对供应商管理做一个简单的描述,看一看时间都去哪了以及效率如何?

* SQE一年有多少时间是在出差的路上?

* SQE有多少时间是催促供应商提交各种材料?

* 全年SQE一共走访多少家企业?发现问题的总数是多少?潜在的重大问题隐患有多少?供应商完成的比例有多少?

* 什么类别的产品风险比例最高?都是什么问题?

* 企业发现的质量问题还要SQE一件一件发邮件通知供应商吗?有自动分享系统吗?

* 变更管理,用邮件通知供应商,能保证供应商使用的图纸是最新的吗?

* …

其实,对于SQE走访供应商这个例行工作,一个“随机访问系统”就会让SQE工作效率有较大改善。

* SQE可以用手机/Pad记录,拍照所发现的问题。

* 同时,系统会自动推送给供应商。

* 供应商在系统中给出相应的整改措施。

* 总部,可以汇总全部SQE在供应商处发现的问题,并对数据进行多维度分析。

* 这样一个清晰的供应商“随机访问”全景图就会实时展示出来。

还有吗?

当然有:

* 来料检验的数据可以实时分享给供应商,不用SQE通过邮件一家一家通知。

* 与供应商分享正确版本的图纸和资料。

* 供应商到期要提交的资料会及时提醒。

* 你甚至在某种程度上可以用贝叶斯定理以及cp, cpk的特点来监控供应商提供的数据是否有造假。

* 供应商横向风险对比。

* …

以上只是简单介绍了一些SQE可以改善的地方,有太多太多的地方可以提高质量人员的效率和业绩,这里就不一一赘述。

下一篇我们聊一聊如何建立企业质量知识库。

收起阅读 »

质量检验中那些不为人所知的事儿

一直想写一写这方面的事,但是总有心理压力。因为绝大部分的质量检验人员都很正直和勤勉。说出这个行业中的不足的地方,似乎是给所有从事质量检验人员身上泼脏水。

朋友回怼我说,难道警察在上海抓到一个小偷,就代表整个上海人的素质差?

质量管理不单单是贯彻质量体系,运用六西格玛,不可能看几本书就能管理好质量。

我们今天就聊一聊,质量检验中那些事。这也是管理好质量中的重要一环--从业人员的道德操守和政策制定的引导。

我们按企业的类别来看一看,通常有:

• 生产企业自己质量检查

• 采购中心,外贸公司,Design house

• 第三方验货公司

• 第三方检测机构

• 物流中心,外地仓库检验

我在此再重复一次,以下并不是普遍的情况,不要误读。

*企业来料检验

对来料检验人员,如果工作不认真,偷懒,乱写检验数据,把明显不合格产品判定为合格产品,有可能会被后续生产检验和出货检验发现,因为可以对来料再次检验来证明到底合格不合格,所以明智的人通常不敢将明显不合格的判定为合格。

同理,也不敢对于明显是合格的来料判定为不合格,因为供应商一定会提出异议。

通常对于那些需要人工判断,可过可不过,或者有权力能让供应商受到损失的检验人员,有可能会利用手中权力从供应商手中捞取好处。

一家比较大的企业来料检验主管,下班后,经常要求供应商一起吃饭或者其它活动。供应商的大小不是关键,关键是他是否可以在这个产品上制造事端。有些供应商不想惹麻烦,只好顺从他的要求。

有的检验人员是,不送礼,检验速度就慢,或者是把微小的问题放大,报告给上级领导,造成供应商质量不好的印象。

极端的例子是,如供应商没有使检验人员满意,可能导致检验人员故意损坏来料,判定产品不合格。

当然也有相当一部分是供应商主动公关,是为了新产品尽快认证,来料合格率不要太难看......

另一个例子,也要引起注意。企业来料检验员发现来自供应商A的产品破损很严重,依据标准判定不合格,因生产紧急,判定挑选后使用。采购根据检验员的判定,要求供应商立刻补货,然后再谈引起停线罚款的事。供应商A得到信息后,拿出出货检验报告,证明产品没问题。企业要求负责该供应商的SQE来处理此事。因为该公司以前发生过检验员要求供应商给红包才放行的事,另外供应商A多年来质量管理很严格,品质非常优秀,所以SQE和供应商A都认为来料检验人员在搞事情,他们要求企业人事部门介入,调查该检验员那天的工作详情。该检验员只能反复重述他那一天的工作情况,但是没有办法证明自己没有故意破坏来料。很多同事认为该检验员很愚蠢,挑选了一个壮汉来打劫。后来这个检验员在同事的异样目光中离职,事情不了了之。

后来一个偶然的机会,通过录像发现,供应商A那天是晚上送货,该公司的物流仓库远离生产车间,晚上人少,物流的叉车工野蛮搬运货物,造成货物损坏。

最后证明,该检验员是被冤枉的。

出现问题,别忙着下结论,是否也应借鉴一下无罪推论。

*企业过程检验和出货检验

对于企业来说,烦恼之一是检验人员不认真,闭着眼睛,整个检验表格由上到下一路合格。企业的高管心中总有些担忧,不知道那一天会爆雷,客户会退货。对于员工,不过是换一个工作,对于企业则要承担巨大的损失。

很多公司实行计件工资,这时员工可能就会只注重产量而忽视质量。企业为了鼓励员工多生产的同时,还要保证质量,有时会实行这样的政策。实行计件工资,但产品要经过质量人员检查后才算有效。上有政策,下有对策,有时检验人员会和生产员工达成某种默契,质量人员放松检验标准,生产员工给检验人员回报一盒香烟,双方都挺高兴,只是企业处于险境。另一种情况是,体格不大强壮的检验员,如果秉公办事,还有可能受到体格强壮生产员工的人身威胁,不大敢认真执行检验,当然,这是小概率事件,但确有发生过。

大家今天打开天窗说亮话,有些企业的人员流动率比较高,为了方便管理,企业有时在选择班长和线长时,会选择能够管理得住员工的人,这些人比较强势,这是对企业有好处的地方,但是,如果这样的班长和线长只重视产量,那么应该挑选什么样的人来管理质量呢?

大家想过没有,多年前,深圳和东莞很多企业的产线员工为什么占大多数的是女工?这里面是有原因的。

有些MTO(maketo order)企业,生产员工和质量人员的工资是依据客户质量检验人员的通过率来计算的,同理,这时生产员工和质量人员可能联合起来对付客户的质量人员,企业的质量人员由此可能就不大完全关注客户的诉求,长期而言,对企业会有不利的影响。

任何的政策都有两面性,金刚石很硬,它一定就很脆。

还有一个特例,与大家分享一下。出货提供寿命测试报告是一个正常的要求。供应商质量人员和客户质量人员用同样的方法对关键的参数做寿命测试。但是,每次供应商质量人员提交的数据要好于客户的数据。客户因此指责供应商造假。为此,供应商的老板,亲自上门保证,他们完全是按照实验标准测试的,没有造假。双方还再次确认实验方法和实验设备是否相同,结果没有问题。

双方还在同一批产品中选取样品做实验,还用到了6sigma各种分析办法,给出的结论是双方的数据有显著的差异。

反复多次,双方筋疲力尽,有些互不信任。后来供应商在实验室装上一个摄像头,结果发现是供应商的设计人员,在实验室人不注意的时候,经常进入实验室把测试该产品的电源关掉,干扰实验结果。这个产品是这个设计人员负责的,他曾经夸下海口,用他的方法,可以满足现有需求,同时还能节约原料成本,当然,目标是没有实现。

除了生产和质量,其它部门的人(包括总部)也有可能和质量表现有利益关联。

大家应该还记得:

• 德国大众排放门

• 日本神户注射雪花牛肉

• 日本神户制钢所造假

• 日本KYB减震器造假

• 长生疫苗造假

• 奥克斯和格力打架

• 手机“跑分优化”

*采购中心,Design House

我们在此只讨论一种类型,就是公司自己的检验人员到供应商处实施质量检验,如货物检验合格,就直接装船运往海外,或者用卡车发给下游客户。

对于后续有检查机制的产品,如零件,下游工厂会进行来料检验,即使没有来料检验,也会在生产线上发现问题。对于成品,有些公司会在到货处进行质量检验,有明显的问题也会被发现。通常质量检验人员不敢把质量不合格的产品放行。

对于没有后续检查机制的产品,直接到超市销售的产品,检验人员有时会放宽一些尺度,但在原则性的问题上,很少有人会冒险。

所以这类的检验的风险对于企业来说是:

1.检验人员能力不行,可能导致大的质量风险。

2.检验人员懒,怀有侥幸心理,没有充分检查,导致有大的质量风险。

3.检验人员故意放行,产品达不到应有质量水平,但不是严重问题。

4. 产品质量没问题,但检验人员,通过有拒收货物的权力,从供应商处渔利。

比如一家深圳企业,在苏州有OEM供应商,因为采购量比较大,在苏州设有质量检验部门。由于山高皇帝远,深圳总部不能实时来查看,这个质量负责人通过暗示供应商不能出货来谋利。上行下效,验货员也收红包,收到的红包也要分给领导一部分。

难道山高皇帝远,供应商就不会投诉质量检验员吗?大部分情况下不会,因为投诉要有证据,检验员既然是准备从中渔利,他们本身也会注意如何防范不会被供应商抓到证据。还有,供应商不知道会不会投诉成功,另外,即使投诉成功,换了一个质量检验员,知道供应商曾经有过投诉的历史,以后来的每一个人都会和供应商保持足够远的距离。从此,可过和可不过的产品,都会变成不合格品,供应商损失更大。供应商也不敢保证生产的都是完美的产品,没有一点瑕疵,从此不需要和质量检验人员协商解决。

同时,也不要忘记,供应商也是由一群有着不同利益诉求的人组成的。有的供应商给生产一线员工设定的工资是由客户验货后接受的数量来决定的。生产线的员工有时为了赶速度,生产的产品质量的确不大好,有可能会通不过客户质量人员的检查,供应商的生产部门有如下选择:

a. 接受客户检验人员的决定,返工。

b. 准备一些好的样品,当验货员在仓库选定样品后,在送往验货室的途中掉包。如果验货员有经验,会在他选择好的产品上标有记号,或亲自跟随抽检的样品,这个欺骗的方法就失效了。

c. 在验货前暗示验货员,如果通过检验,会有报酬。但很多检验员是不吃这一套的。照章办事,不收钱。

d. 产品需要重新返工,损失利润。采取栽赃陷害,写匿名信诬告的办法,用来赶走正直的检验员。这也是有发生过的。如果在总部的管理层不能洞察事实,会使优秀的员工感到委屈,影响整个团队的士气。

*第三方验货公司

有些公司,特别是国外的采购中心,或者是一些国外的客户通常会让第三方验货机构代理他们来检查他们购买的产品。

包括国外一些知名的验货机构,在某些行业和地区,供应商不给钱,产品就一定通不过检验,检验一次给多少钱都已经形成了行规,这似乎已经是一个公开的秘密。不仅如此,有些验货员的领导还参与分成,一个团队沆瀣一气。

第三方验货接受红包比企业自己验货团队接受红包的现象要严重。都是国外大企业,制定的政策也差不多,实际情况为什么会有这么大的差异呢?希望有机会能和大家聊一聊这个话题。

*第三方检测机构

对于有些产品号称通过的某某第三方检测机构的质量检验,我们想提醒大家的是,有些检测采取的是送检制。比如你是面包厂家,想通过检测认证,让你自己决定提供样品,您会不会精心“准备”这个面包吗?

甚至,你们公司连送检的“面包”也做不好,但你会想方设法找到这样的检测机构,只要你肯付钱,就会得到合格报告。

由于有些样品不易长期保存,再加上检测机构的注释“仅对送检样品负责”。完美的逻辑系统,一方送检,一方只对样品负责。最终买单的会是谁?

比如:

• 三聚氰胺奶粉事件

• 西安地铁电缆事件

*物流中心,外地仓库检验

我们只介绍东南亚的一家物流中心的故事。该中心配备质量检验人员。我们不知道有多大的比例,但我们的确知道,他们有时会故意找一些毛病,打着需要100%挑选的旗号,让供应商支付劳务费。如果供应商不支付,他们会写邮件通知,将货物退回。供应商遇到这个问题,通常只有束手就范,最多是砍砍价。

国外的物流中心配备有质量检验人员,的确会有助于中国验货公司的出货质量,毕竟在中国验货团队的后面还有人监督他们。

但国外的验货团队胡来,谁又监督他们呢?

*结束语

会种地重要,愿意把地种好也重要,创造一个良好环境和制度,让员工,企业与社会共赢更重要。

收起阅读 »

质量控制中的常见误区(1): Cr=0

在一些企业的来料和出货检验中, 他们通常是按照国标GB2828来进行抽样和检验的。在规定AQL(acceptance quality limit,接收质量限)时,他们可能是这样规定的:

Cr=0

Ma=1

Mi=4

这里Cr是指非常关键的项目,通常与伤害、安全、健康、环保相关联。但是依据国标GB2828.1-2012,AQL的最小值为0.01,并不是0。也就是说, 在实际工作中没有办法真正按照国标GB2828执行。

按照通俗的例子来讲就是, 有人宣称他是按照章程来办事的, 依据的条款为第101条, 但是打开章程, 却发现最多只有100条。

为什么会出现这种情况呢? 可能的原因是:

1.与零缺陷抽样(C=0)混淆.(目前C=0抽样计划不是国家标准和国际标准)

2.企业高层的要求

3.客户的要求,有的在合同中有明确的规定

4.一直就这样规定的

既然找不到AQL=0这一栏,

在实际工作中质量检验人员又是如何做的呢?

举例说明, 出货1000个,

检验水平为一般检验水平II级,AQL的值分别是:

Cr=0

Ma=1

Mi=4

那么, 对于Ma和Mi的样本量都是80.

判断标准:

Ma是2收3退

Mi是7收8退

对于Cr=0, 这一要求,质量检验人员通常会保持与Ma的样本量大小一致,也是80个。判断标准为0收1退。

这就出现一个很有趣的现象,如果Cr规定等于0.01,大于0。质量检验人员如果严格按照GB2828的要求去做,就要抽取1250个样本,(1250大于1000),按照规定,质量人员要对这1000个出货产品做100%全检。

原本高层和客户期望不要出现致命(Cr)的问题,规定了更严格的Cr=0,但在实际工作中反倒没有比Cr=0.010,0.015, 0.025, 0.040,0.065,0.10的要求严格。也就是说,按照这样的做法,从质量统计的角度来说,是不可能保证Cr=0的。

如果为了达到Cr=0, 对每一批出货都做100%全捡,对有些产品,这也不是一个实际和经济的做法。

可问题是,有些企业可能已经与客户签订的Cr=0的合同了,那么,如何解决这个问题呢?

在客户同意的前提下:

1.想办法由计数型抽样检验转变为计量型抽样检验。根据美国军方推出的抽样标准MIL-STD-1916,

Cr的Cpk应大于2.0

2.在生产线上做全检,在出货的检验文件中加以说明-----如,对于该特性,已在生产线上做全检,出货检验只是验证。抽样比例为II级,AQL=1.0,判断标准为0收1退。这样就明确了责任,避免生产线和出货检验之间的误会.

3.根据历史质量数据和现有实际情况,制定一个合理的检验水平和AQL值

希望本文能引起大家对质量工作的重视和起到抛砖引玉的效果。

收起阅读 »

Cr=0

Ma=1

Mi=4

这里Cr是指非常关键的项目,通常与伤害、安全、健康、环保相关联。但是依据国标GB2828.1-2012,AQL的最小值为0.01,并不是0。也就是说, 在实际工作中没有办法真正按照国标GB2828执行。

按照通俗的例子来讲就是, 有人宣称他是按照章程来办事的, 依据的条款为第101条, 但是打开章程, 却发现最多只有100条。

为什么会出现这种情况呢? 可能的原因是:

1.与零缺陷抽样(C=0)混淆.(目前C=0抽样计划不是国家标准和国际标准)

2.企业高层的要求

3.客户的要求,有的在合同中有明确的规定

4.一直就这样规定的

既然找不到AQL=0这一栏,

在实际工作中质量检验人员又是如何做的呢?

举例说明, 出货1000个,

检验水平为一般检验水平II级,AQL的值分别是:

Cr=0

Ma=1

Mi=4

那么, 对于Ma和Mi的样本量都是80.

判断标准:

Ma是2收3退

Mi是7收8退

对于Cr=0, 这一要求,质量检验人员通常会保持与Ma的样本量大小一致,也是80个。判断标准为0收1退。

这就出现一个很有趣的现象,如果Cr规定等于0.01,大于0。质量检验人员如果严格按照GB2828的要求去做,就要抽取1250个样本,(1250大于1000),按照规定,质量人员要对这1000个出货产品做100%全检。

原本高层和客户期望不要出现致命(Cr)的问题,规定了更严格的Cr=0,但在实际工作中反倒没有比Cr=0.010,0.015, 0.025, 0.040,0.065,0.10的要求严格。也就是说,按照这样的做法,从质量统计的角度来说,是不可能保证Cr=0的。

如果为了达到Cr=0, 对每一批出货都做100%全捡,对有些产品,这也不是一个实际和经济的做法。

可问题是,有些企业可能已经与客户签订的Cr=0的合同了,那么,如何解决这个问题呢?

在客户同意的前提下:

1.想办法由计数型抽样检验转变为计量型抽样检验。根据美国军方推出的抽样标准MIL-STD-1916,

Cr的Cpk应大于2.0

2.在生产线上做全检,在出货的检验文件中加以说明-----如,对于该特性,已在生产线上做全检,出货检验只是验证。抽样比例为II级,AQL=1.0,判断标准为0收1退。这样就明确了责任,避免生产线和出货检验之间的误会.

3.根据历史质量数据和现有实际情况,制定一个合理的检验水平和AQL值

希望本文能引起大家对质量工作的重视和起到抛砖引玉的效果。

收起阅读 »

关于来料检验水平的选取,特别需要警惕的错误认知!

对于GB2828,貌似很多企业都在使用。很多人错误地以为,对来料入厂检验而言,用特殊检验水平,比用一般检验水平要松,事实真是这样的吗?让我们通过一个具体的例子来说明:

现有一批产品,个数为1000个,合格率为99%, 不合格数为10个,假设AQL=1.0,那么采用特殊水平S3 和一般检验水平Ⅱ,该批产品被接收的概率分别是多少呢?

计算表明,其分别为87.7%和96%,也就是说,对于上述产品,用特殊检验水平S3的据收概率(12.3%),要大大高于用一般检验水平Ⅱ的拒收概率(4%)!

具体计算过程见附表。

收起阅读 »

现有一批产品,个数为1000个,合格率为99%, 不合格数为10个,假设AQL=1.0,那么采用特殊水平S3 和一般检验水平Ⅱ,该批产品被接收的概率分别是多少呢?

计算表明,其分别为87.7%和96%,也就是说,对于上述产品,用特殊检验水平S3的据收概率(12.3%),要大大高于用一般检验水平Ⅱ的拒收概率(4%)!

具体计算过程见附表。

收起阅读 »

质量问题辨识度

在实际生产过程中作为品质人员我们都会采用一些能够量化的指标来评价目前的质量水平,譬如测量系统的能力,产线的能力等等,但这些都只能反应目前的现状,但却不能反应我们目前的管理手段对不良现象的管控有效度,我们有多大的概率可以发现问题,同时又有多大的概率可以控制这样的问题,使其不必造成危害?

上述可能不直接,举个栗子,譬如:我们可以通过RPN=S*O*D评价某原材料失效后的严重度,以及他的探测度,探测频率等等,也可以通过合格率,合格批次率等等评价供应商等等。但我们如何评价我们自身对改材料的管控程度,有多大的概率我们可以发现不良问题,有多大的概率我们可以完美的处理不良问题?在这方面目前没有发现有系统的管理方法和手段。

我在实际工作中自己发明了一种评价方法,但目前任有些不完美,所以写出来请大家讨论一下:

以原材料检验为例:在实际原材料检验的过程中我们的目的就是确认我们后续生产所用的材料是符合我们要求的,但实际通过2828抽样,或者其他的一些方法,总是很难避免出现各种各样的问题。所以我将问题的发现分为五类:

1. 前道工序发现:表明在实际检测前就可识别,分值为1

2.本道工序发现:表明该工序旅行了自己的职责,分值为2

3.后道工序发现:表明该工序没有成功旅行自己的职责,分值为3

4.客户发现: 表明内部都没发现该问题,分值为4

5.其他发现:譬如,某领导视察发现,或除客户外的外部人员发现,分值为5

在实际操作中通过评价该工序对某问题的可辨识程度,予以1-5的分值评价,视为理论分值,但按照这样的要求所有工序的理论分值均为2.(也就表明设计是完美无缺的,该工序能100%旅行职责)。

在单位时间内统计发生的不良,然后对其进行分类,一一赋值,然后通过实际统计的值的总和,除以理论值总和。

所得结果如果小于1,则表明该工序意义不大,应合并至前一工序,如果值等于1,则表明该工序设计完美,且人员执行到位。值大于1,则表明该工序设计不合理,需要改进,且越大说明问题越多,应考虑是否分解该工序。

同时也可根据该结果直接的反映出,管理者或管理模式对该工序的管控程度,多项对比也可得出那些程序or部门管理的比较好,对哪些地方其实是失去控制的。

收起阅读 »

上述可能不直接,举个栗子,譬如:我们可以通过RPN=S*O*D评价某原材料失效后的严重度,以及他的探测度,探测频率等等,也可以通过合格率,合格批次率等等评价供应商等等。但我们如何评价我们自身对改材料的管控程度,有多大的概率我们可以发现不良问题,有多大的概率我们可以完美的处理不良问题?在这方面目前没有发现有系统的管理方法和手段。

我在实际工作中自己发明了一种评价方法,但目前任有些不完美,所以写出来请大家讨论一下:

以原材料检验为例:在实际原材料检验的过程中我们的目的就是确认我们后续生产所用的材料是符合我们要求的,但实际通过2828抽样,或者其他的一些方法,总是很难避免出现各种各样的问题。所以我将问题的发现分为五类:

1. 前道工序发现:表明在实际检测前就可识别,分值为1

2.本道工序发现:表明该工序旅行了自己的职责,分值为2

3.后道工序发现:表明该工序没有成功旅行自己的职责,分值为3

4.客户发现: 表明内部都没发现该问题,分值为4

5.其他发现:譬如,某领导视察发现,或除客户外的外部人员发现,分值为5

在实际操作中通过评价该工序对某问题的可辨识程度,予以1-5的分值评价,视为理论分值,但按照这样的要求所有工序的理论分值均为2.(也就表明设计是完美无缺的,该工序能100%旅行职责)。

在单位时间内统计发生的不良,然后对其进行分类,一一赋值,然后通过实际统计的值的总和,除以理论值总和。

所得结果如果小于1,则表明该工序意义不大,应合并至前一工序,如果值等于1,则表明该工序设计完美,且人员执行到位。值大于1,则表明该工序设计不合理,需要改进,且越大说明问题越多,应考虑是否分解该工序。

同时也可根据该结果直接的反映出,管理者或管理模式对该工序的管控程度,多项对比也可得出那些程序or部门管理的比较好,对哪些地方其实是失去控制的。

收起阅读 »

产品抽样方法浅谈

起初,当我们设立一套新的工艺流程或是新的加工方法的时候,如果确定没有全数检查的必要,或是不能实现全数检验,这个时候我们通常都会根据GB2828标准表来设定产品的抽样检验方案。当然,就是的全数检验也会存在漏检和误检,而GB2828则是以统计概率的方式,将漏检或是误检所造成的损失控制在可接受的范围内。然而,我们在设立抽样方案的时候,却又不会全然服从于GB2828标准表。因为不同的工序有不同的特点,不同的工艺也有不同的特殊要求。而且,就算是严格按照GB2828标准表设立的抽样方案,在实际使用的过程中,也会因人力、工时或是异常率的制约而不得不进行调整。

所以,对于产品抽样方案来讲,设立和调整是它的必经之路。经过这样的演变,此时的抽样方案虽是基于国标,却又不同于国标,具有一定的独特性,这样的独特性便是为某个公司或是某个特定工序而量身打造的。但是,它的设立,就算是受到多方质疑,也依然要确保其权威性,一旦设立便决不轻易动摇。它的调整,也要保持一定的严肃性,只为顾客所能接受的可靠性而妥协。

产品抽样的方案的设立,往往反应的是生产能力,也就是我们对于3西格玛或是6西格玛的生产水平要求。所以当现有的抽样方案不能有效防止不良流出时,我们首先要做的,不应该是检讨抽样方案的科学性。毕竟,产品质量不是检验出来的,不良项目往往在生产过程中形成。只有将生产波动回归稳态,才能验证抽样方案是否配套。

根据以往的经验,在起初进行抽样方案设立的时候,往往都是偏向于加严的。之所以导致这样的现象,一方面是确保试制阶段的产品质量,另一方面是对于产品的重点不良项目还不甚了解。因此,当产品由试制转为量产、有陌生变为熟知的时候,抽样方案则势必要进行调整。调整,是为了减少工时、解放人力,舍掉那些低频率、低影响的不良项目,所以此时的调整一定是放宽的。按照这样的规律,抽样方案越调越松,这才是合理现象。如果突然有谁要求要加严,那么一定要先去识别变化点。

尽管抽样方案加严的情况很少,也属于反例,但在工序健康生产的历史演化中,也仍有可能存在。

抽样检验存在于来料、工序间、出库,贯彻从始至终。当我们根据不同环节的不同需求,将各个工序的抽样方案设立完成,我们还需站在一个能够纵观整条生产线的高度,再次将各个工序的抽样方案进行调整,此时的调整便是相互协调。对于生产加工而言,生产线中一定是高输出工序和瓶颈工序并存。当瓶颈工序衔接高输出工序,一定会造成在制积压。高输出工序衔接瓶颈工序,则又会造成供不应求,致使人力和机时富余浪费。瓶颈工序作为整条生产线的咽喉要塞,是可以通过调整产品抽样方案来起到一定疏通导流作用的。

例如,瓶颈工序只检查重点不良项目,共通检查项目顺移给下道工序。同时,在前道工序增设针对瓶颈工序的不良预防检查项目或是增加抽检数量,避免产品在瓶颈工序形成异常滞留。如此这般,虽然前、后道的抽检工作变多了,但却可以保证整条生产线的产品流源源不断,最终达到效率最大化目的。

归总下来,抽样方案的设立好像要比调整来得容易。因为对于初期的产品质量而言,怎样严苛的质量控制都不为过。到了量产阶段,检验环节的调整就会变得畏首畏尾且患得患失,仿佛牵一发而动全身。所以抽样方案的调整往往要基于一种质量成本的概念,是人力和工时更重要?还是质量过剩似得杜绝一切发生异常的可能?其实,我们要的往往只是个让两者平衡的契合点,但这需要我们反复磨合、反复摸索,这便是之前所说的独特性。

对于我个人而言,减少各种成本浪费是公司所必须面临的持久战。但是,质量是企业得以存活的生命。所以,硬要将两者进行比较,那么产品的可靠性更重要,但是这种可靠性是针对满足顾客需求而言的。统合以及比较之后,这样的话题又会回归到质量成本的概念。也许唯有建立这样的概念,才能使得产品抽样方案变得更具兼容性。 收起阅读 »

所以,对于产品抽样方案来讲,设立和调整是它的必经之路。经过这样的演变,此时的抽样方案虽是基于国标,却又不同于国标,具有一定的独特性,这样的独特性便是为某个公司或是某个特定工序而量身打造的。但是,它的设立,就算是受到多方质疑,也依然要确保其权威性,一旦设立便决不轻易动摇。它的调整,也要保持一定的严肃性,只为顾客所能接受的可靠性而妥协。

产品抽样的方案的设立,往往反应的是生产能力,也就是我们对于3西格玛或是6西格玛的生产水平要求。所以当现有的抽样方案不能有效防止不良流出时,我们首先要做的,不应该是检讨抽样方案的科学性。毕竟,产品质量不是检验出来的,不良项目往往在生产过程中形成。只有将生产波动回归稳态,才能验证抽样方案是否配套。

根据以往的经验,在起初进行抽样方案设立的时候,往往都是偏向于加严的。之所以导致这样的现象,一方面是确保试制阶段的产品质量,另一方面是对于产品的重点不良项目还不甚了解。因此,当产品由试制转为量产、有陌生变为熟知的时候,抽样方案则势必要进行调整。调整,是为了减少工时、解放人力,舍掉那些低频率、低影响的不良项目,所以此时的调整一定是放宽的。按照这样的规律,抽样方案越调越松,这才是合理现象。如果突然有谁要求要加严,那么一定要先去识别变化点。

尽管抽样方案加严的情况很少,也属于反例,但在工序健康生产的历史演化中,也仍有可能存在。

抽样检验存在于来料、工序间、出库,贯彻从始至终。当我们根据不同环节的不同需求,将各个工序的抽样方案设立完成,我们还需站在一个能够纵观整条生产线的高度,再次将各个工序的抽样方案进行调整,此时的调整便是相互协调。对于生产加工而言,生产线中一定是高输出工序和瓶颈工序并存。当瓶颈工序衔接高输出工序,一定会造成在制积压。高输出工序衔接瓶颈工序,则又会造成供不应求,致使人力和机时富余浪费。瓶颈工序作为整条生产线的咽喉要塞,是可以通过调整产品抽样方案来起到一定疏通导流作用的。

例如,瓶颈工序只检查重点不良项目,共通检查项目顺移给下道工序。同时,在前道工序增设针对瓶颈工序的不良预防检查项目或是增加抽检数量,避免产品在瓶颈工序形成异常滞留。如此这般,虽然前、后道的抽检工作变多了,但却可以保证整条生产线的产品流源源不断,最终达到效率最大化目的。

归总下来,抽样方案的设立好像要比调整来得容易。因为对于初期的产品质量而言,怎样严苛的质量控制都不为过。到了量产阶段,检验环节的调整就会变得畏首畏尾且患得患失,仿佛牵一发而动全身。所以抽样方案的调整往往要基于一种质量成本的概念,是人力和工时更重要?还是质量过剩似得杜绝一切发生异常的可能?其实,我们要的往往只是个让两者平衡的契合点,但这需要我们反复磨合、反复摸索,这便是之前所说的独特性。

对于我个人而言,减少各种成本浪费是公司所必须面临的持久战。但是,质量是企业得以存活的生命。所以,硬要将两者进行比较,那么产品的可靠性更重要,但是这种可靠性是针对满足顾客需求而言的。统合以及比较之后,这样的话题又会回归到质量成本的概念。也许唯有建立这样的概念,才能使得产品抽样方案变得更具兼容性。 收起阅读 »

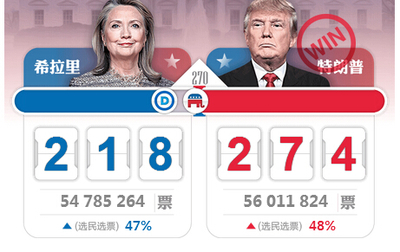

质量人看大选 | 从美国大选看随机化

四年一次的美国大选上周已落下帷幕。

本次驴象之争确实精彩。

摇摆州佛多里达州拥有29张选举人票,成为历年大选两党必争的摇摆州,流传着“得佛州者得天下”的说法

11.9号开票时我们发现一个现象, 两党在佛州的选票是轮替领先的。票数都开了一大半了,结果还是在变来变去,无法确定。

在其它的州的开票过程中也有这种情况.

为什么会出现这种情况?

说明选票的开票不是随机的。有一定的潜在因素在影响。

假设有1000万张选票,如果我们随机化抽取100万张选票,理论上我们就应该能轻松推论出谁的票数是领先的。

在选举前,很多民调结果都是预测是希拉里获胜, 最后却是特朗普获胜了。

为什么?

说明这些民调机构用了各种数学模型,都无法随机取样。 最后不随机的样本,得出一个不正确的结果。

所以随机化很重要。

我们在做质量数据分析时,随机化同样非常重要。随机化能帮我们排除很多潜在的干扰因素。

抽样时的随机抽样。

测量系统分析时人员和测量部件的随机化

实验设计时,实验顺序的随机化。

下面介绍一个简单的随机化的方法:

假设我们有16次设验要做。

编好号,输入在Excel中.

1

2

3

4

5

6

7

8

9

10

11

12

13

14

15

16

打6SQ统计3.0--实用工具--随机数发生器.

选择 正态分布 (或其它任意分布),变量个数输入 1 随机数个数 16.

确定生成 16个随机数。跟刚才的16组实验数分别放在不同的列。

1 88.6

2 100.82

3 105.09

4 93.91

5 94.16

6 99.72

7 91.66

8 107

9 91.65

10 106.99

11 94.94

12 102.34

13 94.43

14 120.64

15 79.93

16 102.33

选择两个列,打开excel数据--排序, 选择主要关键字为随机数列

确认后,数据重新排列, 数据A中就是我们随机化后,真正要做实验的顺序。

当然,如果您觉的随机化还不够,可以再取16个随机数,再随机一次。 收起阅读 »

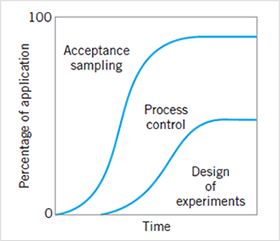

[荐]质量控制与质量改进中的统计方法

而今,统计分析方法已经被广泛应用于质量控制与质量改进中,成为质量持续改进和六西格玛的重要方法论之一,常用的方法论包括统计过程控制(SPC: Statistical Process Control)、实验设计(DOE: Design Of Experiments)和可接受抽样(Acceptance Sampling)以及其他对分析质量问题和改进过程有帮助的方法。

过程模型

很多用于质量控制与质量改进的统计方法可以用下图来说明。在这里,生产或服务过程(Process)被看成一个具有一系列输入(Inputs)和输出(Outputs)的系统,而输入有分为可控输入(Controllable Inputs)和不可控输入(Uncontrollable Inputs)两种。对生产过程而言,可控输入因素(x)包括(比如)温度、压力、进给率等,而不可控输入(z)包括(比如)环境变量、外部供应商所供应的原材料的某个质量指标的变化等,生产过程将原材料、零部件或组件转变成具有某些质量指标(y,过程和产品质量的测量结果)的最终产品。

图:过程的输入和输出

上述模型同样适用于非生产过程和服务过程。例如,在处理汽车贷款申请的金融机构,过程的输入包括贷款申请,其中包含了客户的基本信息及其信用历史记录、汽车种类和价格、申请贷款的金额等,可控因素包括贷款申请的处理人员所接受的培训的种类,该金融机构对该种贷款申请的政策以及一段时间内处理该种贷款申请的人员数量等,不可控因素包括市场利率、能用于发放该种贷款的资金量以及一段时间内需要处理的该种贷款申请的数量等。过程的输出质量因素包括该笔贷款的处理结果(是否被批准),申请者实际接收的已被批准的贷款数量以及周期时间(客户需要等待期贷款申请批复结果的时间)——在服务过程中,周期时间通常都是非常重要的CTQ(Critical To Quality)。

统计过程控制(SPC)与控制图(Control Charts)

控制图是统计过程控制的基本方法。下图是一个典型的控制图的例子,控制图将从生产过程中抽取的样品的某个质量特性的均值,按时间(或样本编号)顺序在图上打点。控制图上包含中心线(CL)、上控制限(UCL)和下控制线(LCL),其中中心线表示当过程中没有特殊的波动源时该质量特性应该在的位置。上下控制限的计算包括了简单的统计学考虑。控制图的典型应用是适用于上述系统的输出变量,但有时将其适用于输入变量也是非常有用的。

图:一个典型的SPC控制图

控制图是一项非常有用的过程控制技术,当特殊的波动源出现时,样本均值点会落到控制限以外,这是一个非常重要的信号,表示我们需要对过程进行调查并采取纠正措施以消除这些特别波动源。系统地使用控制图是降低过程波动的一项完美的措施。另外,相对于离线、事后的SPC分析而言,在线、实时的SPC过程监测能帮助尽早发现质量风险,形成对质量风险的快速相应机制,对企业的帮助更大。

实验设计(DOE)与分析

一个设计好的实验对于发现那些对过程中我们感兴趣的质量特性产生影响的关键变量是及其有帮助的,它能够系统地改变过程中的可控输入变量,并确定这些输入变量对过程输出变量的产生的影响的效果。对于降低质量特性的波动、确定可控变量在何种水平下可以最优化过程是极其有用的,它通常能帮助我们带来流程效能和产品质量的突破。一种主要的实验设计方法是因子实验(Factorial Design)。在因子实验中,各种因素一同变动,这些变动中的所有组合都被一一检验。经验和实际应用表明,这些组合中的一部分能够比另一部分带来更加好的结果。

实验设计方法是一种主要的离线(Off-Line)质量控制工具,因为它们常常被应用在研发实践中和生产过程的早期,而不是作为一种在线(On-line)或在程(In-Process)的常规工具。它在降低过程的波动方面扮演者重要的角色。

一旦我们找到了对过程输出产生影响的重要变量,通常就有必要对有影响力的输入变量和输出变量之间的关系进行建模。这时,有用的统计分析方法包括回归分析和时间序列分析等。而一旦我们找到了重要的输入变量并对它们如何影响输出变量进行了量化,在线的统计过程控制技术就能够用来十分有效地对过程进行监测,它能够帮助实时监测过程的输出,并侦测何时需要调整输入变量来使过程输出保持在受控的状态,而前述的输入变量与输出变量之间的关系的模型能帮助我们确定需要调整何种输入变量以及需要调整多大的幅度。

在很多过程中,一旦输入变量和输出变量之间的关系的动态特性能够得以理解和确定,就可以定期调整过程以使将来的过程输出大体上符合目标值。这种定期的调整通常称为工程控制(Engineering Control),自动控制(Automatic control)或反馈控制(Feedback control)。而统计过程控制(SPC)技术通常能够有效地整合到进行工程控制的制造系统中去。

可接受抽样(Acceptance sampling)

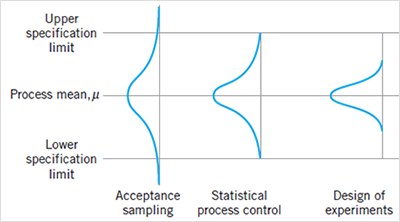

可接受抽样(Acceptance Sampling)技术与产品的检验和测试尽力联系在一起,它是一种早期的质量控制方法,在统计方法应用在质量控制领域之前很久就已经产生了。检验能够在过程中的很多点实施。可接受抽样被定义为从大批量中随机抽取的样本的检验(Inspection)和分类(Classification)结果以及根据这一结果对该批量进行的处置措施,它通常发生在两个地方:来料检验和最终产品。常见的几种可接受抽样的情形如下图所示。

图,可接受抽样的几种情形

被抽样的批次要么会被拒绝,要么会被接受。而对被拒绝的批次中的产品的典型处置方法包括报废、回收、返工或用良品替换,这种情形称为矫正检验(Rectifying Inspection)

现代质量保证系统通常较少强调可接受抽样,而是将统计过程控制和实验设计作为关注的重点。可接受抽样倾向于强化“满足规格要求”的视角而且不能给生产过程、工程设计和开发等这些质量改进的必要措施提供反馈意见。

质量管理统计方法在组织中应用的进化过程

下图描述了上述统计方法在组织中应用的进化过程:当企业的成熟度处于很低水平的时候,管理层可能完全意识不到质量管理的问题,在组织中很可能没有经过有效组织的质量改进举措,这时可能有一定的可接受抽样方法的应用,且应用领域通常是在来料检验中。当组织成熟度增长时,第一个活动是开始更多地使用可接受抽样的方法,而且这种方法的使用会逐渐增多,直至组织开始认识这样产品的质量并不能很好地得到检验和测试。

从这个时间开始,组织通常开始关注过程改进。统计过程控制和实验设计具有对生产活动、产品设计活动以及过程开发产生重要影响的潜在能力。系统性地导入这些方法通常是实质性质量改进、成本降低和产能提高的开始。当组织成熟度达到比较高的水平时,统计过程控制和实验设计就成为了企业非常常用的方法,而可接受抽样反而被相对较少地使用。

图:使用质量工程方法的各阶段图

质量工程(Quality Engineering)的目标是系统性地降低产品质量特性的波动。下图展示了这一过程是如何发生的。在早期,在可接受抽样还作为主要的方法被使用的阶段,过程“超差”和不满足规格要去的产品占了过程输出的较大比例。这时,统计过程控制方法的导入将是过程变得稳定并减少波动,使得过程满足要求。更进一步,过程波动的进一步减小会带来更好的产品效能、增强竞争优势。这时,在任何一个行业,我们都可以结合应用统计实验设计方法和统计过程控制方法来将过程的波动最小化。

图:质量工程方法的应用以及系统地降低过程的波动

注:本文由数据采集、统计过程控制SPC系统、分析自动化专家QuAInS 根据Douglas C. Montgomery相关专著翻译整理,转载请注明出处 收起阅读 »

过程模型

很多用于质量控制与质量改进的统计方法可以用下图来说明。在这里,生产或服务过程(Process)被看成一个具有一系列输入(Inputs)和输出(Outputs)的系统,而输入有分为可控输入(Controllable Inputs)和不可控输入(Uncontrollable Inputs)两种。对生产过程而言,可控输入因素(x)包括(比如)温度、压力、进给率等,而不可控输入(z)包括(比如)环境变量、外部供应商所供应的原材料的某个质量指标的变化等,生产过程将原材料、零部件或组件转变成具有某些质量指标(y,过程和产品质量的测量结果)的最终产品。

图:过程的输入和输出

上述模型同样适用于非生产过程和服务过程。例如,在处理汽车贷款申请的金融机构,过程的输入包括贷款申请,其中包含了客户的基本信息及其信用历史记录、汽车种类和价格、申请贷款的金额等,可控因素包括贷款申请的处理人员所接受的培训的种类,该金融机构对该种贷款申请的政策以及一段时间内处理该种贷款申请的人员数量等,不可控因素包括市场利率、能用于发放该种贷款的资金量以及一段时间内需要处理的该种贷款申请的数量等。过程的输出质量因素包括该笔贷款的处理结果(是否被批准),申请者实际接收的已被批准的贷款数量以及周期时间(客户需要等待期贷款申请批复结果的时间)——在服务过程中,周期时间通常都是非常重要的CTQ(Critical To Quality)。

统计过程控制(SPC)与控制图(Control Charts)

控制图是统计过程控制的基本方法。下图是一个典型的控制图的例子,控制图将从生产过程中抽取的样品的某个质量特性的均值,按时间(或样本编号)顺序在图上打点。控制图上包含中心线(CL)、上控制限(UCL)和下控制线(LCL),其中中心线表示当过程中没有特殊的波动源时该质量特性应该在的位置。上下控制限的计算包括了简单的统计学考虑。控制图的典型应用是适用于上述系统的输出变量,但有时将其适用于输入变量也是非常有用的。

图:一个典型的SPC控制图

控制图是一项非常有用的过程控制技术,当特殊的波动源出现时,样本均值点会落到控制限以外,这是一个非常重要的信号,表示我们需要对过程进行调查并采取纠正措施以消除这些特别波动源。系统地使用控制图是降低过程波动的一项完美的措施。另外,相对于离线、事后的SPC分析而言,在线、实时的SPC过程监测能帮助尽早发现质量风险,形成对质量风险的快速相应机制,对企业的帮助更大。

实验设计(DOE)与分析

一个设计好的实验对于发现那些对过程中我们感兴趣的质量特性产生影响的关键变量是及其有帮助的,它能够系统地改变过程中的可控输入变量,并确定这些输入变量对过程输出变量的产生的影响的效果。对于降低质量特性的波动、确定可控变量在何种水平下可以最优化过程是极其有用的,它通常能帮助我们带来流程效能和产品质量的突破。一种主要的实验设计方法是因子实验(Factorial Design)。在因子实验中,各种因素一同变动,这些变动中的所有组合都被一一检验。经验和实际应用表明,这些组合中的一部分能够比另一部分带来更加好的结果。

实验设计方法是一种主要的离线(Off-Line)质量控制工具,因为它们常常被应用在研发实践中和生产过程的早期,而不是作为一种在线(On-line)或在程(In-Process)的常规工具。它在降低过程的波动方面扮演者重要的角色。

一旦我们找到了对过程输出产生影响的重要变量,通常就有必要对有影响力的输入变量和输出变量之间的关系进行建模。这时,有用的统计分析方法包括回归分析和时间序列分析等。而一旦我们找到了重要的输入变量并对它们如何影响输出变量进行了量化,在线的统计过程控制技术就能够用来十分有效地对过程进行监测,它能够帮助实时监测过程的输出,并侦测何时需要调整输入变量来使过程输出保持在受控的状态,而前述的输入变量与输出变量之间的关系的模型能帮助我们确定需要调整何种输入变量以及需要调整多大的幅度。

在很多过程中,一旦输入变量和输出变量之间的关系的动态特性能够得以理解和确定,就可以定期调整过程以使将来的过程输出大体上符合目标值。这种定期的调整通常称为工程控制(Engineering Control),自动控制(Automatic control)或反馈控制(Feedback control)。而统计过程控制(SPC)技术通常能够有效地整合到进行工程控制的制造系统中去。

可接受抽样(Acceptance sampling)

可接受抽样(Acceptance Sampling)技术与产品的检验和测试尽力联系在一起,它是一种早期的质量控制方法,在统计方法应用在质量控制领域之前很久就已经产生了。检验能够在过程中的很多点实施。可接受抽样被定义为从大批量中随机抽取的样本的检验(Inspection)和分类(Classification)结果以及根据这一结果对该批量进行的处置措施,它通常发生在两个地方:来料检验和最终产品。常见的几种可接受抽样的情形如下图所示。

图,可接受抽样的几种情形

被抽样的批次要么会被拒绝,要么会被接受。而对被拒绝的批次中的产品的典型处置方法包括报废、回收、返工或用良品替换,这种情形称为矫正检验(Rectifying Inspection)

现代质量保证系统通常较少强调可接受抽样,而是将统计过程控制和实验设计作为关注的重点。可接受抽样倾向于强化“满足规格要求”的视角而且不能给生产过程、工程设计和开发等这些质量改进的必要措施提供反馈意见。

质量管理统计方法在组织中应用的进化过程

下图描述了上述统计方法在组织中应用的进化过程:当企业的成熟度处于很低水平的时候,管理层可能完全意识不到质量管理的问题,在组织中很可能没有经过有效组织的质量改进举措,这时可能有一定的可接受抽样方法的应用,且应用领域通常是在来料检验中。当组织成熟度增长时,第一个活动是开始更多地使用可接受抽样的方法,而且这种方法的使用会逐渐增多,直至组织开始认识这样产品的质量并不能很好地得到检验和测试。

从这个时间开始,组织通常开始关注过程改进。统计过程控制和实验设计具有对生产活动、产品设计活动以及过程开发产生重要影响的潜在能力。系统性地导入这些方法通常是实质性质量改进、成本降低和产能提高的开始。当组织成熟度达到比较高的水平时,统计过程控制和实验设计就成为了企业非常常用的方法,而可接受抽样反而被相对较少地使用。

图:使用质量工程方法的各阶段图

质量工程(Quality Engineering)的目标是系统性地降低产品质量特性的波动。下图展示了这一过程是如何发生的。在早期,在可接受抽样还作为主要的方法被使用的阶段,过程“超差”和不满足规格要去的产品占了过程输出的较大比例。这时,统计过程控制方法的导入将是过程变得稳定并减少波动,使得过程满足要求。更进一步,过程波动的进一步减小会带来更好的产品效能、增强竞争优势。这时,在任何一个行业,我们都可以结合应用统计实验设计方法和统计过程控制方法来将过程的波动最小化。

图:质量工程方法的应用以及系统地降低过程的波动

注:本文由数据采集、统计过程控制SPC系统、分析自动化专家QuAInS 根据Douglas C. Montgomery相关专著翻译整理,转载请注明出处 收起阅读 »

发福利了,搞品质的快来领喽!!!!!!!!!!!!

福利了,搞品质的快来领!!!!

如果你是搞品质相关工作的。。。

如果你的产品检验报告还是在纸质上面填数据。。。

如果你的产品检验报告还是用EXCEL表格做的。。。。

那么。。。

领福利吧。。。

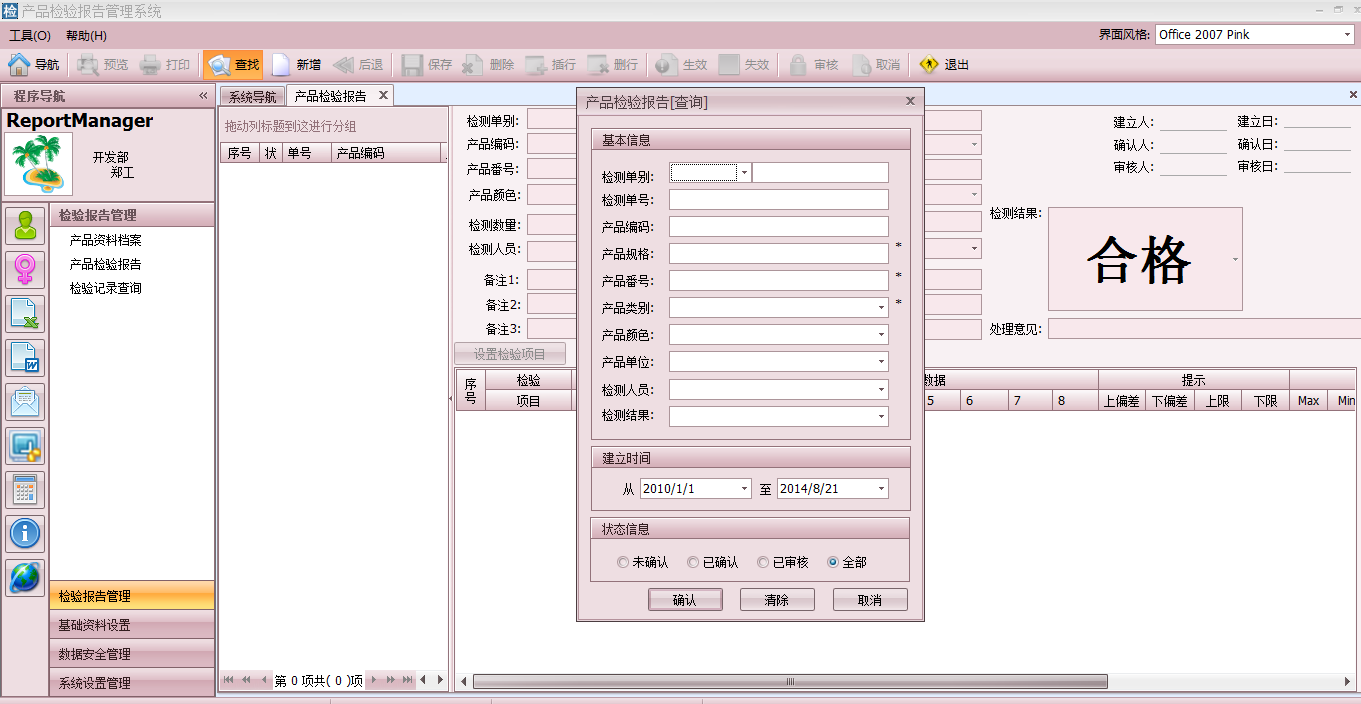

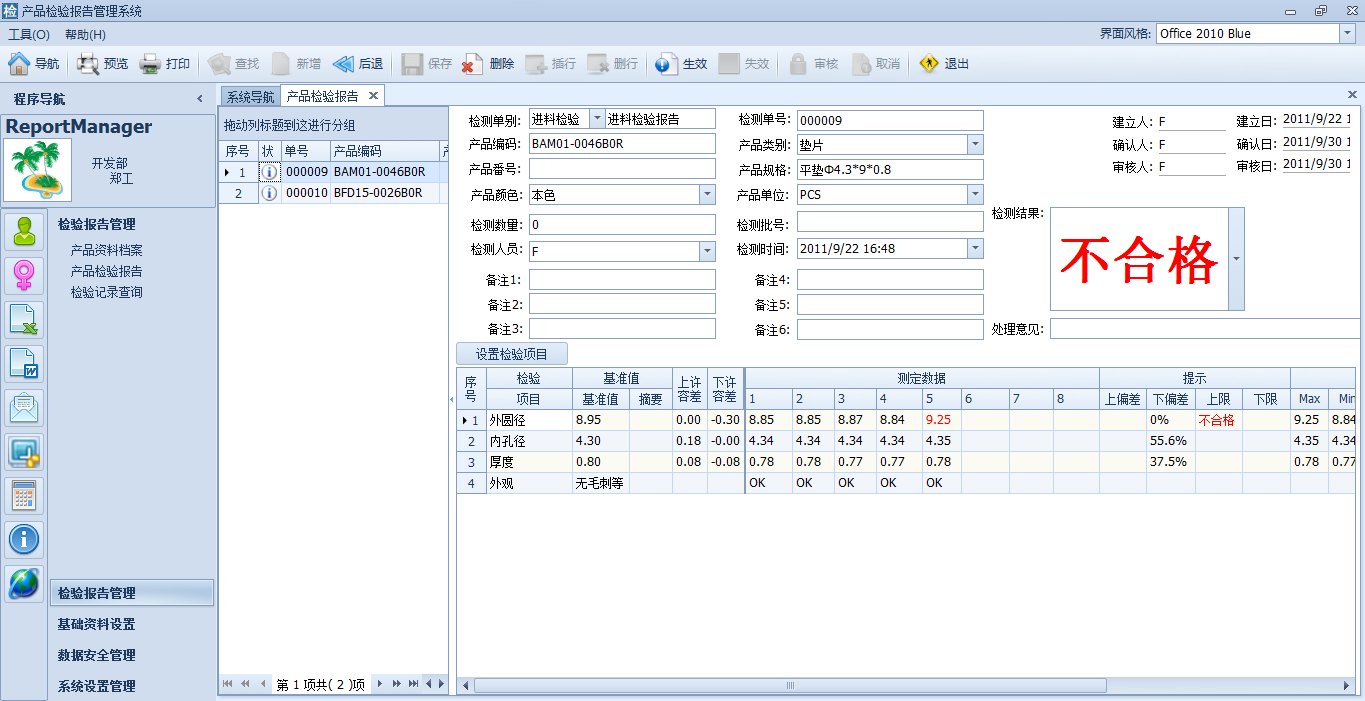

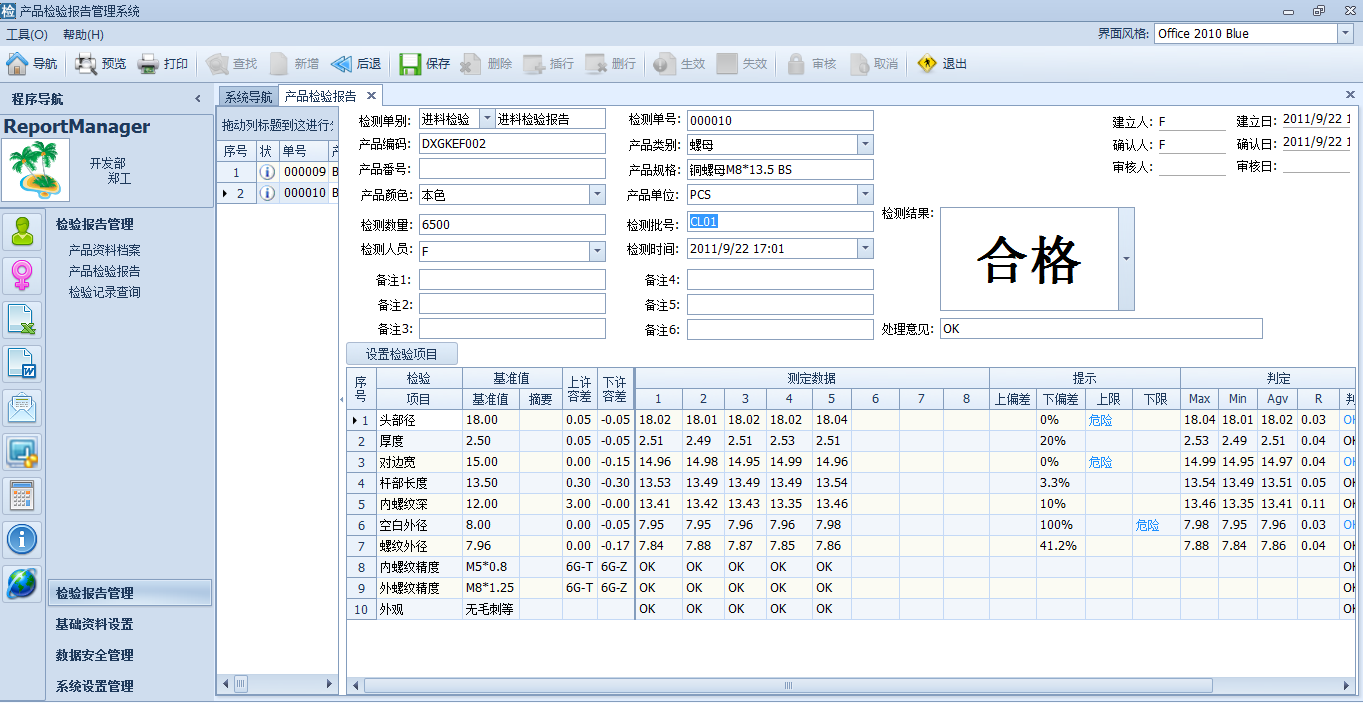

若干多年前,本人在公司里做输单的工作,天天都是跟EXCEL打交道,为了让工作轻松点,常常是白天工作,晚上学习,天天在excelhome, officefans,excelpx几大论坛里逛,从功能的操作、公式运用、透视表、图表设计再到VBA的研究,通过这些技术的应用,工作效率得到了很大的提高,自己以感觉很有成熟感,久而久之,公司都说那个谁谁谁的电脑玩得好哦,有问题就找他,本人也非常积极的帮忙大家解决问题。但同事们在电脑方面需要解决的问题越来越多,当然包括EXCEL外的问题,所以不得不学更多EXCEL外的知识,最后本人成了名符其实的网管。再后来学了VB.C#.数据库,成为了公司的唯一开发人员,开发了好一些管理软件,10年的时候,我在众多软件里分离了一块产品检验报告的模块,做成了《产品检验报告管理软件》,希望那些在工厂里做检验的品管员可以得到一些效率的提升,当然也可以为提高下这块的管理水平。

这个软件模块可以将公司所有的产品工序检验数据保存到系统里,操作方便,一个产品需要检验的参数只要设定一次就可以,系统可以记住这些参数。系统拥有强大的查询功,可以任意组合条件查询历史报告。

即然说是福利,那就是说你在用这个系统的时候是不需要付任何报酬的,系统不会有什么限制,所以不用担心用了多少次就用不了,或者到了什么日期就打不开了,或者什么关键的功能不全,再或者报告有水印等,只是有一点,做为软件的原创开发者,本人拥有系统的版权。

另外系统是用在品质方面的,如果你从事非品质相关的工作,那么系统对你没有什么用,可以略过。。。。。

系统的相关界面如下:

但系统有53.7MB,网站传不了这么大,本人建了一个QQ群(206042389),需要的可以加入群里来,同时也会在群里提供技术上的支持。

注:以前发过一个相关的贴子,很多朋友回复发邮箱,这次干脆放到群共享里自己下载。

亲!用了后记得给赞哦!!!

收起阅读 »

QC易犯的十大错误

前段时间看了篇文章,检验员易犯的错误,各位,想想我们当时是否也有过类似的经历,呵呵,,,

1. 我以为

当检验员未做到把关的职责时,问其失控原因,总会在开始时说“我以为…….”做Q的人不应该说“我以为”当你在说“我以为”时,你就开始在为自己的过错找理由,找借口了。找了借口之后还会再犯。再者,若遇到问题不能确认时,应先向上级咨询、确认;因此,我要求我的员工在犯错误后,不能说“我以为”我要想知道的只是导致这次未检出的原因及下次检验时你要怎么做,才能把好关。例如:这次检验我抽样方法不对,来了2000个,有5栈板,200箱,按照要求应该抽验32箱,每栈板平均抽样6箱;每箱抽6个;而我只检验了一栈板,共检验了三箱。不良品未集中在这栈板上,导致我未抽到。后续我要按照标准的检验抽检方法去抽检。

2. 多一事,不如少一事;这次就算了

基本上,所有的检验员都不喜欢开不良报告,因为开了不良报告后,要拿着不良品找这个上司签字,那个上司签字,还要通知采购;供应商来重工时还要对重工方式确认,重工完后还要重新按照标准抽验。等等,拒收一批,比正常检验三批的时间还多。所以,很多时候,检验员在抽到不良品数少的情况下,但不良数已达到了AQL拒收的标准,仍然贴合格标签上线。这是不对的,之前我带的检验员,基本上,每个新的检验员都要吃一次这样的亏:在检验的时候只发现了几个不良品,结果在生产过程中,不良品批量地爆发,导致生产停线等现象发生。所以,当抽检达到AQL的拒收水准,一定要开单,拒收。

曾经遇到过这样的案例,检验员检查到该物料不合格,采购说,这个不影响,我给生产线打好招呼了,他们愿意生产;不会投诉你的,结果检验员也没有上报上级,直接贴上合格标识,上线生产。导致生产线投诉、停线;采购也不会去承担这个责任。当物料造成生产困扰,其他部门只会问检验员是怎么检的,不会去责怪其他部门的人。不合格的结果只有检验员承担。

所以,检验员若发现不良时,判定结果只能听从直接上司的,而上司改判允收时,也需在不良报告上注明改判原因。

急料部分通常都是采购一个一个电话催供应商快生产,采购只要能在规定时间内把货催过来,其它的品质问题都不管的,供应商为了能正常交货,拼命赶货,生产出来的物料品质会好到哪里去呢?越是急料就越要仔细地检查。通常急料更容易出现品质问题。当采购或其他相关单位人员催促检验员赶快检验时,要求他们到规定区域去等,检验员应该按照要求将所有的检验步骤检完。确认没有不良才可放给生产线生产。若检验过程中发现不良应及时通知相关人员处理。

因此,检验员在检验过程中,若发现不良,也应该把所有的不良项目全部检验完,对检验结果记录,待检验完成后再开单。

因此,针对供应商重工后的产品,检验员也应该按照检验要求对物料重新检验,当检验到不良后,要求供应商重新重工,直至检验合格为止。对重工人员切不可相信。

因此,检验员在检验到不良后,应该及时开单。

上司会改判此批会有上司的考量,依据实际情况而定,有的与客户沟通,有的与生产沟通,挑选等等,均是限此批。所以,在发现不合格后,虽然上批被改判,但应该同样地开单,拒收。

收起阅读 »

1. 我以为

当检验员未做到把关的职责时,问其失控原因,总会在开始时说“我以为…….”做Q的人不应该说“我以为”当你在说“我以为”时,你就开始在为自己的过错找理由,找借口了。找了借口之后还会再犯。再者,若遇到问题不能确认时,应先向上级咨询、确认;因此,我要求我的员工在犯错误后,不能说“我以为”我要想知道的只是导致这次未检出的原因及下次检验时你要怎么做,才能把好关。例如:这次检验我抽样方法不对,来了2000个,有5栈板,200箱,按照要求应该抽验32箱,每栈板平均抽样6箱;每箱抽6个;而我只检验了一栈板,共检验了三箱。不良品未集中在这栈板上,导致我未抽到。后续我要按照标准的检验抽检方法去抽检。

2. 多一事,不如少一事;这次就算了

基本上,所有的检验员都不喜欢开不良报告,因为开了不良报告后,要拿着不良品找这个上司签字,那个上司签字,还要通知采购;供应商来重工时还要对重工方式确认,重工完后还要重新按照标准抽验。等等,拒收一批,比正常检验三批的时间还多。所以,很多时候,检验员在抽到不良品数少的情况下,但不良数已达到了AQL拒收的标准,仍然贴合格标签上线。这是不对的,之前我带的检验员,基本上,每个新的检验员都要吃一次这样的亏:在检验的时候只发现了几个不良品,结果在生产过程中,不良品批量地爆发,导致生产停线等现象发生。所以,当抽检达到AQL的拒收水准,一定要开单,拒收。

- 这个物料不会出问题,免检

- 这个厂商(班长)跟我关系不错,昨天还给我买了水喝,还给我烟抽;这次不良就算了,PASS

- 采购、业务、技术部、生产说这个可以放,于是我就放了

曾经遇到过这样的案例,检验员检查到该物料不合格,采购说,这个不影响,我给生产线打好招呼了,他们愿意生产;不会投诉你的,结果检验员也没有上报上级,直接贴上合格标识,上线生产。导致生产线投诉、停线;采购也不会去承担这个责任。当物料造成生产困扰,其他部门只会问检验员是怎么检的,不会去责怪其他部门的人。不合格的结果只有检验员承担。

所以,检验员若发现不良时,判定结果只能听从直接上司的,而上司改判允收时,也需在不良报告上注明改判原因。

- 因为物料是急料,采购、生产部的都在催,所以,该有的检验项目还有几项没有检,觉得应该没有问题;贴上PASS标签上线。

急料部分通常都是采购一个一个电话催供应商快生产,采购只要能在规定时间内把货催过来,其它的品质问题都不管的,供应商为了能正常交货,拼命赶货,生产出来的物料品质会好到哪里去呢?越是急料就越要仔细地检查。通常急料更容易出现品质问题。当采购或其他相关单位人员催促检验员赶快检验时,要求他们到规定区域去等,检验员应该按照要求将所有的检验步骤检完。确认没有不良才可放给生产线生产。若检验过程中发现不良应及时通知相关人员处理。

- 在检验过程中发现了一个不良现象A,开单后,经处理(重工、特采等)上线生产后又发现了不良B

因此,检验员在检验过程中,若发现不良,也应该把所有的不良项目全部检验完,对检验结果记录,待检验完成后再开单。

- 检验过程中,发现了不良;经供应商或生产重工后,应该没有什么问题了,少检或直接PASS

因此,针对供应商重工后的产品,检验员也应该按照检验要求对物料重新检验,当检验到不良后,要求供应商重新重工,直至检验合格为止。对重工人员切不可相信。

- 发现不良后,采购说,这个问题我叫供应商过来重工就好了,就不要开单了。开单麻烦。

因此,检验员在检验到不良后,应该及时开单。

- 这个问题上次开单都被改判、特采了,这次就不开了,直接贴PASS。

上司会改判此批会有上司的考量,依据实际情况而定,有的与客户沟通,有的与生产沟通,挑选等等,均是限此批。所以,在发现不合格后,虽然上批被改判,但应该同样地开单,拒收。

收起阅读 »

三不原则:最优选择

-------不接收不良不制造不良不传递不良----选择最优控制路线吧

1.对于IQC而言:不接收不良是关键;对于客户而言也是如此吧!

为什么存在客户免检的情况;不一定是客户认可你的质量;有可能客户使用时发现你不良品的成本很低;同时不良品流入使用早期可以发现;风险成本很低!但并不意味客户不会追责吧!

大部分的时候不良品流转,(无论内部还是外部情况);导致的损失成本很高.简单实例;从成品发现的不良品耗费多少加工费;如果一开始发现只是一点材料损失费;到最后远远不止----加工费只是一部分吧,热处理费用呢;电镀费用呢;全检费用呢;加工电费;流转费;刀具使用费;还会有量具成本费----------等等!需要一个很好的数学会计模型才能大致统计而非完全统计!

你会认可刀具;量具有使用寿命;必然存在可生产数量问题!这在五金加工企业是很明显的!在成品阶段的损失必然有刀具使用费,量具成本费!

为此不接收不良是如此要紧!

2.对于流程中作业员:选择不传递不良是最优选择吧;为什么?

----在流程中去发现上工序边界失误成本高;但发现本工序失误却是理所当然;为此强调第一次做对!流程中连贯工序倡导互检;如后工序对前工序的检查;很多情况后工序质量与前工序质量并无相关性;如尺寸联系不相干的情况!那么后工序的人员一定程度要熟悉前工序的工艺标准才能发现;这个熟悉是需要成本的;但自己做的人熟悉自己工序的标准是天经地义的;是必须的!这就为不流转不良品创造了条件!自检的重要性显然超越互检的重要性,于情于理非常应该靠谱很多!

不传递不良中采用过一些措施:如建立全检工序;问题是全检(如只是目视外观)其失效的几率不容乐观。

专人专岗是最优选择么?不一定;视觉疲劳;对错放置失误;机率也是不容乐观!

理想:防呆措施(比如效率良好的检具)

对比操作者边做边自检外观而言;个人看法会比专人的效果更好;原因在于能够有效的消除视觉疲劳;同时提高作业员的专注能力!做事情是一种状态;投入的做事情更佳!(单价适当鼓励;后续抽检适当加严)---是否适用所有的工序?有充裕时间的数控工序或许是个选择!

3.当然不制造与上岗作业员的关系不是很大;工艺保证不制造是正道!需要作业员之外的技术工程支持;需要QFD;DOE;APQP;FMEA;等等数学工具的帮助!属于预防控制保证的范畴!但从制造过程分析而言:人,机、料、法、环、测环节而言人无疑是最要紧的一环;但在不制造不良环节思考:具备相应岗位技能的人就是OK的!为此责任是直接主管和人力资源部的培训问题。

我的观点是: 系统上放弃任何一个都是不明智的;任何时候选择三不原则同时进行也是不明智的!在具体时候.具体的岗位.具体的地点有不同的最优选择;基于一个原则;最小的成本;最好的效果!

收起阅读 »

1.对于IQC而言:不接收不良是关键;对于客户而言也是如此吧!

为什么存在客户免检的情况;不一定是客户认可你的质量;有可能客户使用时发现你不良品的成本很低;同时不良品流入使用早期可以发现;风险成本很低!但并不意味客户不会追责吧!

大部分的时候不良品流转,(无论内部还是外部情况);导致的损失成本很高.简单实例;从成品发现的不良品耗费多少加工费;如果一开始发现只是一点材料损失费;到最后远远不止----加工费只是一部分吧,热处理费用呢;电镀费用呢;全检费用呢;加工电费;流转费;刀具使用费;还会有量具成本费----------等等!需要一个很好的数学会计模型才能大致统计而非完全统计!

你会认可刀具;量具有使用寿命;必然存在可生产数量问题!这在五金加工企业是很明显的!在成品阶段的损失必然有刀具使用费,量具成本费!

为此不接收不良是如此要紧!

2.对于流程中作业员:选择不传递不良是最优选择吧;为什么?

----在流程中去发现上工序边界失误成本高;但发现本工序失误却是理所当然;为此强调第一次做对!流程中连贯工序倡导互检;如后工序对前工序的检查;很多情况后工序质量与前工序质量并无相关性;如尺寸联系不相干的情况!那么后工序的人员一定程度要熟悉前工序的工艺标准才能发现;这个熟悉是需要成本的;但自己做的人熟悉自己工序的标准是天经地义的;是必须的!这就为不流转不良品创造了条件!自检的重要性显然超越互检的重要性,于情于理非常应该靠谱很多!

不传递不良中采用过一些措施:如建立全检工序;问题是全检(如只是目视外观)其失效的几率不容乐观。

专人专岗是最优选择么?不一定;视觉疲劳;对错放置失误;机率也是不容乐观!

理想:防呆措施(比如效率良好的检具)

对比操作者边做边自检外观而言;个人看法会比专人的效果更好;原因在于能够有效的消除视觉疲劳;同时提高作业员的专注能力!做事情是一种状态;投入的做事情更佳!(单价适当鼓励;后续抽检适当加严)---是否适用所有的工序?有充裕时间的数控工序或许是个选择!

3.当然不制造与上岗作业员的关系不是很大;工艺保证不制造是正道!需要作业员之外的技术工程支持;需要QFD;DOE;APQP;FMEA;等等数学工具的帮助!属于预防控制保证的范畴!但从制造过程分析而言:人,机、料、法、环、测环节而言人无疑是最要紧的一环;但在不制造不良环节思考:具备相应岗位技能的人就是OK的!为此责任是直接主管和人力资源部的培训问题。

我的观点是: 系统上放弃任何一个都是不明智的;任何时候选择三不原则同时进行也是不明智的!在具体时候.具体的岗位.具体的地点有不同的最优选择;基于一个原则;最小的成本;最好的效果!

收起阅读 »

也谈抽样检验——剑指2828

说到抽样检验,好像就绕不开2828,

而2828是来源于美国军标MIL-STD-105A,

在美国,其实,还流传着一个关于降落伞的故事,

大意是:美军方要求供应商杜绝降落伞的安全问题,最后在收货前,随机抽一件让供方老板,跳下去,摔不死就算合格,然后,降落伞的质量风险杜绝了!

但是,如果把眼界看宽一点,不仅仅看降落伞是不是“零风险”,而是把军方真正的目标,不死人当做考核目标,我们发现,情况就大不一样,

可能很多人看过电影,以诺曼底登陆为题材的二战片《最长的一日》,里面相当的篇幅,描写了空降兵,有死于坠机的、挂树上死的、掉井里死的……各种死法!

还有个传说,成龙拍电影《我是谁》的时候,剧组为成龙要不要做跳伞训练伤脑筋,最后好像是决定不做训练,直接拍,这么选的原因是,如果组织训练的话,在训练过程中死亡、受伤严重而不能完成拍摄的概率要远远大于直接拍摄不能获得成功的概率!

且不说伞兵训练这种高风险的事,即使我们正常走在马路上,也还存在被车撞的风险……

说了这么多,也还不明确想要表达的观点,其实很简单,我想说的是:风险永远无法避免!

2828存在的价值,仅仅是为了让供需双方在风险和成本之间折中时,有个相当于裁判员的角色,并不能真的降低风险,或是降低成本!因为客户的风险,其实本身,也就是成本!

大家可能公认按照2828抽样检验,要比固定的抽检频次检验要好,

真的好吗?

我倒是觉得,2828未必如大家想象的那样科学!

其实,就2828本身,对于批次数量的定义很不确定,这样就直接导致抽样数量也很不确定……

这样,出现各种五花八门的扯皮就不会鲜见了!

其实,从统计学的角度来看,只要样本的数量达到25~30件,统计分析的结果和总体分析的结果就会很接近!

比如,我们进行Cpk计算时,抽取5×5=25个样本的数据,计算出来的Cpk值就可以认为是值得相信的!不管总数是100、1000、还是10000、……

实际上,我们知道,Cpk值和不合格率之间是有一个确定的关系的!

问题在于,如何判断接受还是拒绝,

其实,在汽车行业,一般认为Cpk > 1.33,我们可以认为生产是稳定的,可以接受的!

剩下的,就是当Cpk达到1.33时,合格率大概在99.9938%,剩下的不到万一的不合格品怎么办?

实际上,真正在我们的生活中,我们能感受到的参数并没有很多,

一个产品,从原材料到成品,直到到达用户手中,可能会有成千上万的过程参数,但是,最终用户真正关注的参数有多少呢?

比如说,一台电视机,可能我会感受到分辨率、亮度……这些指标,但机器内部,某个元器件,比如电阻值1k的阻值偏差多少,我根本不会关心……

再比如说一辆汽车,可能我会关注到油耗、发动机排量……,但是,对于座椅固定的螺栓是M10、还是M12,有谁关心过?

其实,有很多参数,我们的设计人员,在设计过程中,也很难界定,

有些地方,可能定义的过于严格、还有些地方,也可能考虑不周……

我并不是想找借口,也没有半点要把责任推卸给设计人员的意思!

我以前玩音响,给功放摩机的时候,就听到很多发烧友,包括很多商家宣传,为了让电源稳定,声音纯净,要用很大的电解电容滤波,不惜高价采用上万微法的,但其实呢,即使用数千微法的电解电容,也没有多少声音的变化在里面,至少绝大多数人不能区分出……即使声音大到隔壁邻居生厌投诉的程度!

又好像乱了,其实,想说的,还是那剩下的不到万一的情况,

应该根据情况,区别对待,

如果,后道工序,包括用户根本感觉不到的情况,就让他存在,又怎样?

但是,如果,会直接影响后面工序、甚至会导致客户不快,那么,可能即使成本很高,也需要认真的考虑,进行100%的检验,将这部分风险筛选出来!

当然,这里的检验,可以是专职的检验员去检测、也可以搞个仪器进行在线检测、还可以交给用户,在使用中实际去检测,有问题就换呗!

汽车召回对用户来说,也不一定是坏事,对不!服务态度好的话,也许还能得到附加分!

关键是,如何确定这样的区别,

可以有几个方面,

比如:头脑风暴;

比如:FMEA分析;

比如售后服务信息;

……

总之,是个逐步学习、逐步完善的过程

综合上述,我觉得,如果我们花费比较多的精力,将80%注意力集中到需要关注的,重要的20%的问题上的时候,

我们按照类似计算Cpk时的固定抽样频次的抽样方法,

宏观上了解实际的质量总体数据、总体分布状态。

再根据最后可能存在的风险,

去有针对的采取方法控制!未必比按照2828捣糨糊差! 收起阅读 »

而2828是来源于美国军标MIL-STD-105A,

在美国,其实,还流传着一个关于降落伞的故事,

大意是:美军方要求供应商杜绝降落伞的安全问题,最后在收货前,随机抽一件让供方老板,跳下去,摔不死就算合格,然后,降落伞的质量风险杜绝了!

但是,如果把眼界看宽一点,不仅仅看降落伞是不是“零风险”,而是把军方真正的目标,不死人当做考核目标,我们发现,情况就大不一样,

可能很多人看过电影,以诺曼底登陆为题材的二战片《最长的一日》,里面相当的篇幅,描写了空降兵,有死于坠机的、挂树上死的、掉井里死的……各种死法!

还有个传说,成龙拍电影《我是谁》的时候,剧组为成龙要不要做跳伞训练伤脑筋,最后好像是决定不做训练,直接拍,这么选的原因是,如果组织训练的话,在训练过程中死亡、受伤严重而不能完成拍摄的概率要远远大于直接拍摄不能获得成功的概率!

且不说伞兵训练这种高风险的事,即使我们正常走在马路上,也还存在被车撞的风险……

说了这么多,也还不明确想要表达的观点,其实很简单,我想说的是:风险永远无法避免!

2828存在的价值,仅仅是为了让供需双方在风险和成本之间折中时,有个相当于裁判员的角色,并不能真的降低风险,或是降低成本!因为客户的风险,其实本身,也就是成本!

大家可能公认按照2828抽样检验,要比固定的抽检频次检验要好,

真的好吗?

我倒是觉得,2828未必如大家想象的那样科学!

其实,就2828本身,对于批次数量的定义很不确定,这样就直接导致抽样数量也很不确定……

这样,出现各种五花八门的扯皮就不会鲜见了!

其实,从统计学的角度来看,只要样本的数量达到25~30件,统计分析的结果和总体分析的结果就会很接近!

比如,我们进行Cpk计算时,抽取5×5=25个样本的数据,计算出来的Cpk值就可以认为是值得相信的!不管总数是100、1000、还是10000、……

实际上,我们知道,Cpk值和不合格率之间是有一个确定的关系的!

问题在于,如何判断接受还是拒绝,

其实,在汽车行业,一般认为Cpk > 1.33,我们可以认为生产是稳定的,可以接受的!

剩下的,就是当Cpk达到1.33时,合格率大概在99.9938%,剩下的不到万一的不合格品怎么办?

实际上,真正在我们的生活中,我们能感受到的参数并没有很多,

一个产品,从原材料到成品,直到到达用户手中,可能会有成千上万的过程参数,但是,最终用户真正关注的参数有多少呢?

比如说,一台电视机,可能我会感受到分辨率、亮度……这些指标,但机器内部,某个元器件,比如电阻值1k的阻值偏差多少,我根本不会关心……

再比如说一辆汽车,可能我会关注到油耗、发动机排量……,但是,对于座椅固定的螺栓是M10、还是M12,有谁关心过?

其实,有很多参数,我们的设计人员,在设计过程中,也很难界定,

有些地方,可能定义的过于严格、还有些地方,也可能考虑不周……

我并不是想找借口,也没有半点要把责任推卸给设计人员的意思!

我以前玩音响,给功放摩机的时候,就听到很多发烧友,包括很多商家宣传,为了让电源稳定,声音纯净,要用很大的电解电容滤波,不惜高价采用上万微法的,但其实呢,即使用数千微法的电解电容,也没有多少声音的变化在里面,至少绝大多数人不能区分出……即使声音大到隔壁邻居生厌投诉的程度!

又好像乱了,其实,想说的,还是那剩下的不到万一的情况,

应该根据情况,区别对待,

如果,后道工序,包括用户根本感觉不到的情况,就让他存在,又怎样?

但是,如果,会直接影响后面工序、甚至会导致客户不快,那么,可能即使成本很高,也需要认真的考虑,进行100%的检验,将这部分风险筛选出来!

当然,这里的检验,可以是专职的检验员去检测、也可以搞个仪器进行在线检测、还可以交给用户,在使用中实际去检测,有问题就换呗!

汽车召回对用户来说,也不一定是坏事,对不!服务态度好的话,也许还能得到附加分!

关键是,如何确定这样的区别,

可以有几个方面,

比如:头脑风暴;

比如:FMEA分析;

比如售后服务信息;

……

总之,是个逐步学习、逐步完善的过程

综合上述,我觉得,如果我们花费比较多的精力,将80%注意力集中到需要关注的,重要的20%的问题上的时候,

我们按照类似计算Cpk时的固定抽样频次的抽样方法,

宏观上了解实际的质量总体数据、总体分布状态。

再根据最后可能存在的风险,

去有针对的采取方法控制!未必比按照2828捣糨糊差! 收起阅读 »