做质量经理的日子

因为时间冲突,时间预定要19:00到曾总的工厂办公室一起面聊,质量经理的岗位;

因为时间观念的习惯,我是18:40就到目的地,打电话给曾总确认,刚好也是从外面回来,等着我过来面聊和考核我个人能力;

曾总办公室,曾总,厂长,业务副总,三个人。我刚坐下,场面亲和,没有严肃的面试场景,曾总开始介绍全厂人员共500号人,其中200号人是近俩个月订单暴增突加的人员,现在每个月订单一直在增涨,但是内部批量异常频发,客户近三个月退货金款都超过300W,所以急迫需品质经理统筹质量相关的工作,解决内忧外患的局面;

工厂架构:

董事长/厂长/业务副总/研发经理/生产经理/品质部只有2名主管未配经理,大概的管理的架构都讲了一下,需要我针对现状如果配置部门人员和开展工作的方向;

大概了解情况后,需要开展的工作方向:

公司层面:制订各类产品的质量目标/制订客户质量标准的等级/建立体系管理部(体系年度审核,管理年度审核);

部门层面:由终检主管/售后主管,增加IQC工程师/IPQC工程师/体系专员/品质部文员等岗位,需要工作进行细化;

沟通一切顺利,约定一个月后入职;

入职当天-找行政部获取质量部门花名册,对部门人员进行初步的了解和熟悉;

入职当月,对部门各岗位人员进行岗位知识技能考核,进行技能摸底;

入职当月,完成团队招聘组建,部门各岗位已进入了解正常运行状态;

入职次月,拜访公司客户了解产品质量和售后服务,进行客户满意度调查和急需处理的事项;

入职次月,完成对来料/过程/终检/售后等各类产品的良率数据统计;

入职次月,完成对公司体系文件的缺失,及需要完善的流程进行初步的;

以往公司没有品质检讨周会,与厂长沟通为了大家都能及时了解品质稳定性,和加速质量异常处理时效,每周一下午15:00招开质量检讨会议,品质部需要在周五提交质量报告给各工序,质量检讨会议的第一周,根据各类产品的良率数据,整理出各类产品每周各工序良率的数据波动,进行制订各工序的良率目标,汇总到每个月良率达标,进行现金奖励,良率未达标,责任工序在品质会议上报告检讨;

建立完整的数据库后,能过数据发现TO3异常涉及到研发部门图纸出错,导致多款项目需要花很大人力进行返工,或者产品直接报废,与厂长/研发经理沟通才得知,公司所有新项目是没有建立新项目评审会议的,所有新订单或者新项目是没有招开相关部门评审会议,设计工程师都是按以往的工作经证进行设计的,生产都是按研发提交的图纸生产,但是设计工程师又是脱离产线的,工程师入职到公司1年多都没有去过产线,产线采购很多自动化设备,但图纸还是以手工生产,所以研发部出现了设计与生产脱离的情况;根据数据的体现,说服了研发部经理,需要安排研发部门工程师持续轮岗到生产一线,跟进产品生产实际的生产状况,每周三招开新项目评审会议,参会人员必须有生产/品质/研发/业务/采购/PMC一起评审,共同识别和规避潜在的风险和内部实际能满足的制程能力及时和客户沟通更新图纸;

针对公司内部的管理评审进行招开,所以需要汇总各个部门的数据体现;

质量部门需要提供:来料格率/产品合格率/客诉率/退货率等

生产部门需要提供:人员产能效率/水电损耗等

行政部门需要提供:人员流失性/设备损坏维修等

业务部门需要提供:客户满意度/订单交付及时性等

在经理层会议上提出管理评估内容后,各部门需要三天时间整理完成本年度的数据整理汇总,用俩天的时间进行各部门汇报后总结制订公司年度目标计划;

体系文件的建立和维护,在进入公司的前三个月各部门对文件态度都是丢在一边,大多数作业员不按SOP作业,不按工艺流程生产,因为工厂有买入半自动设备,全自动设备,但SOP均是旧版未及时更新,现场的执行与文件的说写不一致,没有起到根本的指导和培训作用,在与内部多次沟通无果后,借助外部力量,第三方辅导的体系老师/客户的年度审核,通过填写外部回复QPA/QSA/ROHS资料等推动内部改善;

在推动维护文件,说,写,做的一致性,专门对公司体系内审员,进行再次的体系文件培训,由各内审员分工辅导到各部门人员文件编辑更新,同步安排质量人员对文件和作业员方式方法进行监控,要保持文件说/写/做一致;

质量部门的管理:

要求品质部门主管,提交当天的工作清单事项,已完成,待完成,需要协助事项,每天下车间三次稽核;

对于人员提升方面,先提问,后教导,再考核,根据情况对不同人员的长短进行对标培养;

建立个人准则:要给下属立榜样,言而有信,建立目标,帮忙下属了解目标,并辅导下属完成目标;

部门氛围:申请每月团建资金,生日员工当天不加班但按正常出勤,进行班组PK考核设立奖金;

做质量经理的日子,学会不是以德服人,凡事需要拿数据说话,凡事上下横跨部门沟通需要落字有痕;凡事沟通需要坚持底线;凡事说话必须言而有信;

收起阅读 »

因为时间观念的习惯,我是18:40就到目的地,打电话给曾总确认,刚好也是从外面回来,等着我过来面聊和考核我个人能力;

曾总办公室,曾总,厂长,业务副总,三个人。我刚坐下,场面亲和,没有严肃的面试场景,曾总开始介绍全厂人员共500号人,其中200号人是近俩个月订单暴增突加的人员,现在每个月订单一直在增涨,但是内部批量异常频发,客户近三个月退货金款都超过300W,所以急迫需品质经理统筹质量相关的工作,解决内忧外患的局面;

工厂架构:

董事长/厂长/业务副总/研发经理/生产经理/品质部只有2名主管未配经理,大概的管理的架构都讲了一下,需要我针对现状如果配置部门人员和开展工作的方向;

大概了解情况后,需要开展的工作方向:

公司层面:制订各类产品的质量目标/制订客户质量标准的等级/建立体系管理部(体系年度审核,管理年度审核);

部门层面:由终检主管/售后主管,增加IQC工程师/IPQC工程师/体系专员/品质部文员等岗位,需要工作进行细化;

沟通一切顺利,约定一个月后入职;

入职当天-找行政部获取质量部门花名册,对部门人员进行初步的了解和熟悉;

入职当月,对部门各岗位人员进行岗位知识技能考核,进行技能摸底;

入职当月,完成团队招聘组建,部门各岗位已进入了解正常运行状态;

入职次月,拜访公司客户了解产品质量和售后服务,进行客户满意度调查和急需处理的事项;

入职次月,完成对来料/过程/终检/售后等各类产品的良率数据统计;

入职次月,完成对公司体系文件的缺失,及需要完善的流程进行初步的;

以往公司没有品质检讨周会,与厂长沟通为了大家都能及时了解品质稳定性,和加速质量异常处理时效,每周一下午15:00招开质量检讨会议,品质部需要在周五提交质量报告给各工序,质量检讨会议的第一周,根据各类产品的良率数据,整理出各类产品每周各工序良率的数据波动,进行制订各工序的良率目标,汇总到每个月良率达标,进行现金奖励,良率未达标,责任工序在品质会议上报告检讨;

建立完整的数据库后,能过数据发现TO3异常涉及到研发部门图纸出错,导致多款项目需要花很大人力进行返工,或者产品直接报废,与厂长/研发经理沟通才得知,公司所有新项目是没有建立新项目评审会议的,所有新订单或者新项目是没有招开相关部门评审会议,设计工程师都是按以往的工作经证进行设计的,生产都是按研发提交的图纸生产,但是设计工程师又是脱离产线的,工程师入职到公司1年多都没有去过产线,产线采购很多自动化设备,但图纸还是以手工生产,所以研发部出现了设计与生产脱离的情况;根据数据的体现,说服了研发部经理,需要安排研发部门工程师持续轮岗到生产一线,跟进产品生产实际的生产状况,每周三招开新项目评审会议,参会人员必须有生产/品质/研发/业务/采购/PMC一起评审,共同识别和规避潜在的风险和内部实际能满足的制程能力及时和客户沟通更新图纸;

针对公司内部的管理评审进行招开,所以需要汇总各个部门的数据体现;

质量部门需要提供:来料格率/产品合格率/客诉率/退货率等

生产部门需要提供:人员产能效率/水电损耗等

行政部门需要提供:人员流失性/设备损坏维修等

业务部门需要提供:客户满意度/订单交付及时性等

在经理层会议上提出管理评估内容后,各部门需要三天时间整理完成本年度的数据整理汇总,用俩天的时间进行各部门汇报后总结制订公司年度目标计划;

体系文件的建立和维护,在进入公司的前三个月各部门对文件态度都是丢在一边,大多数作业员不按SOP作业,不按工艺流程生产,因为工厂有买入半自动设备,全自动设备,但SOP均是旧版未及时更新,现场的执行与文件的说写不一致,没有起到根本的指导和培训作用,在与内部多次沟通无果后,借助外部力量,第三方辅导的体系老师/客户的年度审核,通过填写外部回复QPA/QSA/ROHS资料等推动内部改善;

在推动维护文件,说,写,做的一致性,专门对公司体系内审员,进行再次的体系文件培训,由各内审员分工辅导到各部门人员文件编辑更新,同步安排质量人员对文件和作业员方式方法进行监控,要保持文件说/写/做一致;

质量部门的管理:

要求品质部门主管,提交当天的工作清单事项,已完成,待完成,需要协助事项,每天下车间三次稽核;

对于人员提升方面,先提问,后教导,再考核,根据情况对不同人员的长短进行对标培养;

建立个人准则:要给下属立榜样,言而有信,建立目标,帮忙下属了解目标,并辅导下属完成目标;

部门氛围:申请每月团建资金,生日员工当天不加班但按正常出勤,进行班组PK考核设立奖金;

做质量经理的日子,学会不是以德服人,凡事需要拿数据说话,凡事上下横跨部门沟通需要落字有痕;凡事沟通需要坚持底线;凡事说话必须言而有信;

收起阅读 »

我的质量生涯的目标

从事质量工作近15年,做过一线检验员也做过质量经理,由于身体原因目前从事项目质量工程师,有人问为啥从质量经理跳槽的另外一家公司做质量工程师?

从事质量的人都知道质量人与客户的周旋必不可少,同时酒局也是很频繁,在高强度的工作和酒精的熏陶下身体状态自然越来越差。经过2年的修养身体状态基本处于正常状态。

从质量经理到质量工程师可以说处理事情更加绰绰有余,没有了7天12小时,开始了5天8小时的生活,质量成绩遥遥领先,这是我一直遵循的质量目标离我最近的一次。大家会问我的质量目标到底是啥?其实我的质量目标就是没有质量,我希望我在公司可有可无,是一个透明人的存在,质量要求贯彻的井井有条,偶尔处理下新的项目资料与客户沟通沟通感情。目前负责的军工项目已经接近2年没有客诉,公司内部质量异常也降到历时最低水平,每天上班就是逛逛论坛、喝喝茶和研发人员吹吹牛。

再次工艺优化和质量检测技术是今年的重头戏,希望通过不断地改进,真的可以实现无质量的目标。 收起阅读 »

从事质量的人都知道质量人与客户的周旋必不可少,同时酒局也是很频繁,在高强度的工作和酒精的熏陶下身体状态自然越来越差。经过2年的修养身体状态基本处于正常状态。

从质量经理到质量工程师可以说处理事情更加绰绰有余,没有了7天12小时,开始了5天8小时的生活,质量成绩遥遥领先,这是我一直遵循的质量目标离我最近的一次。大家会问我的质量目标到底是啥?其实我的质量目标就是没有质量,我希望我在公司可有可无,是一个透明人的存在,质量要求贯彻的井井有条,偶尔处理下新的项目资料与客户沟通沟通感情。目前负责的军工项目已经接近2年没有客诉,公司内部质量异常也降到历时最低水平,每天上班就是逛逛论坛、喝喝茶和研发人员吹吹牛。

再次工艺优化和质量检测技术是今年的重头戏,希望通过不断地改进,真的可以实现无质量的目标。 收起阅读 »

品质人员一定要能承担责任

一天,品质总监带着助理,和新进来品质工程师,陪客户坐电梯从1楼到10楼。

几个人刚进电梯没多久,突然听到“噗...”一声!

“ 不是我放的! ” 新工程师怯怯的说了一句。

”不好意思" 助理脸微红着给大家道歉。

总监歉意的微笑.

然后是长时间的沉默...

第二天,新工程师离职了。

客户找不到新工程师,很奇怪,问助理:你们那位新工程师怎么离职了?

大家猜猜助理怎么说? 收起阅读 »

几个人刚进电梯没多久,突然听到“噗...”一声!

“ 不是我放的! ” 新工程师怯怯的说了一句。

”不好意思" 助理脸微红着给大家道歉。

总监歉意的微笑.

然后是长时间的沉默...

第二天,新工程师离职了。

客户找不到新工程师,很奇怪,问助理:你们那位新工程师怎么离职了?

大家猜猜助理怎么说? 收起阅读 »

品質人員的素養和能力

作為一名品質從業人員,應該具備哪些素養和能力,才能在組織中發揮該有的價值和功能?主要 歸納成 5 個重點,分別是正直誠信、良好的邏輯思考力、廣泛的行業知識、自我情緒管理、學習 的意識和習慣。

正直誠信

品質人員扮演著「監督」的角色,例如負責生產管理中 4M1E 的檢查。但是誰來監督品質人員的工作?幾乎沒有!就算有, 也是非例行、非機制、非體系層面的。 品質人員的工作是「良心」工作。若 inspector 不做 inspect,或減少 sample 的數量,卻按照規範登記完整資訊,往往無人知 曉,除非出現品質異常或產品失效時才會露出馬腳。如果品質人員在公司內部失去誠信,往往會被調整職務,至少不會再被 委以重任,或者在澄清問題時,還會被要求額外提供具體詳盡的基礎資料,這不但增加了溝通成本,還降低了決策效率。 客戶常常會提出非常苛刻的要求,比如提出生產資料、出貨檢測報告、失效的模擬實驗紀錄,協力廠商分析結論,甚至要 求到應用現場進行查驗,直到最終滿意為止,如果品質人員在客戶端失去信任,客戶即不再相信 8D 報告、實驗資料,嚴重 有可能直接中斷商務合作。 所以品質人員必須堅持「實事求是」的價值觀和工作習慣。如果擔心某些敏感問題可能會給客人帶來恐慌,影響到商務關係, 也只是建議「告訴客人的是事實,但是要注意對於細節的解讀和註釋。」堅持不編造謊言,是品質人員的底線和職業操守。

良好的邏輯思考力

品質人員的日常工作中,最重要的就是發現問題、分析問題,最後解決問題。要使一個案子完整結案,往往需要做很多調 查研究,收集、整理、統計,對各種資訊進行比對,抽絲剝繭、層層剖析,預判可能出現的問題,最後要提出證據或者實驗 結果,證明對策的有效性。 在 8D、SPC、DOE、ANOVA、FMEA 這些品質工具的應用中,均考驗著主導者的邏輯思考與資料演算能力。

廣泛的行業知識

品質人員不僅要監控品質狀態,也扮演協調人 (Coordinator) 的功能。在面對品質失效時,要協調廠商、IE、研發人員、PE 等 人一起分析問題。如果品質人員的技術背景太弱,當各個部門意見不一致,各執一詞時,將無法客觀判斷真實,導致對問題 提出合理質疑時,立場站不住腳。

如果你非常懂材料製程,將很容易判斷廠商的材料改善報 告中,原因是否屬實,對策是否有效,執行是否到位;如果 你很懂產品設計,將很容易判斷研發的工程變更通知單 (ECN) 是否會影響到客戶的應用,庫存品是否要返工;如果 你對 HR 的人員招募、培訓、管理的方法非常熟悉,你將可 以對品質管理的 IQC、SQE、PQE、CQE 等不同人員進行團隊 建設,形成有效的團隊管理,有效承擔公司賦予的職責並 價值創造。所以品質人員不是產品設計專家,但卻是涉略 各個專業領域的「通才」。

自我情緒管理 面

對來自客戶、其他部門、甚至上層管理者對品質問題的 爭議與懷疑時,品質人員要有良好的心態、價值觀及忍耐 力。擁有寬大的胸懷才能正面思考,及時紓解和控制負面 情緒。 品質失效通常不是由品質人員造成的,但是大家都認為品 質人員應當擔負起調查原因、解決問題的重任。如果品質 問題很多又未能及時解決,大家會認為「品質人員都在幹 什麼?這麼多人,這麼久了也沒有解決掉!」,或者說「怎麼 品質狀況還沒有變好?」。如果問題比較少,沒有重大的品 質問題,又會有人說「我們公司的問題少,難道品質人員 都沒有發揮功效嗎?我們應該壓縮人力,降低品質成本!

從上述看出,品質人員常常處於問題的漩渦中心,會受到 多方的壓力,甚至很憋屈,像風箱中的老鼠,兩頭受氣。 所以品質人員要管理自己情緒,行事謹言慎行,不卑不亢。 堅持求真務實的精神,用專業技能和管理手段,正向推動 工作向前進展。

學習的意識與習慣

在早期的大學和職校裡,並沒有品質的專業課程,大部分 的品質人員都是在企業學習來的,尤以日本企業、台資企 業最多。品質人員需要不斷學習產品技術和流程管理,在 問題分析時才能有效判斷和給予意見。品質人員需要學習 8D、QC 七手法、MSA、FMEA、DOE、ANOVA、6SIGMA 等具體 工具,還要懂得人員培訓與資源配置,才能有效地做品質 管理。 在解決問題過程中,品質人員面對的是一個龐大繁複而未 知的世界,所以自我學習和鑽研能力非常重要。既要善於 協調和使用相關部門的資源,也要逐 漸累積自己的 knowhow,提高品質團隊的專業知識。 未來客戶對品質的認知與要求也會越來越高,當然工作壓 力無法避免,但此時,品質人員的價值和機會也會跟著倍 增成長。讓我們一起用滿懷的熱情迎接這個更美好、充滿 挑戰的未來!

收起阅读 »

正直誠信

品質人員扮演著「監督」的角色,例如負責生產管理中 4M1E 的檢查。但是誰來監督品質人員的工作?幾乎沒有!就算有, 也是非例行、非機制、非體系層面的。 品質人員的工作是「良心」工作。若 inspector 不做 inspect,或減少 sample 的數量,卻按照規範登記完整資訊,往往無人知 曉,除非出現品質異常或產品失效時才會露出馬腳。如果品質人員在公司內部失去誠信,往往會被調整職務,至少不會再被 委以重任,或者在澄清問題時,還會被要求額外提供具體詳盡的基礎資料,這不但增加了溝通成本,還降低了決策效率。 客戶常常會提出非常苛刻的要求,比如提出生產資料、出貨檢測報告、失效的模擬實驗紀錄,協力廠商分析結論,甚至要 求到應用現場進行查驗,直到最終滿意為止,如果品質人員在客戶端失去信任,客戶即不再相信 8D 報告、實驗資料,嚴重 有可能直接中斷商務合作。 所以品質人員必須堅持「實事求是」的價值觀和工作習慣。如果擔心某些敏感問題可能會給客人帶來恐慌,影響到商務關係, 也只是建議「告訴客人的是事實,但是要注意對於細節的解讀和註釋。」堅持不編造謊言,是品質人員的底線和職業操守。

良好的邏輯思考力

品質人員的日常工作中,最重要的就是發現問題、分析問題,最後解決問題。要使一個案子完整結案,往往需要做很多調 查研究,收集、整理、統計,對各種資訊進行比對,抽絲剝繭、層層剖析,預判可能出現的問題,最後要提出證據或者實驗 結果,證明對策的有效性。 在 8D、SPC、DOE、ANOVA、FMEA 這些品質工具的應用中,均考驗著主導者的邏輯思考與資料演算能力。

廣泛的行業知識

品質人員不僅要監控品質狀態,也扮演協調人 (Coordinator) 的功能。在面對品質失效時,要協調廠商、IE、研發人員、PE 等 人一起分析問題。如果品質人員的技術背景太弱,當各個部門意見不一致,各執一詞時,將無法客觀判斷真實,導致對問題 提出合理質疑時,立場站不住腳。

如果你非常懂材料製程,將很容易判斷廠商的材料改善報 告中,原因是否屬實,對策是否有效,執行是否到位;如果 你很懂產品設計,將很容易判斷研發的工程變更通知單 (ECN) 是否會影響到客戶的應用,庫存品是否要返工;如果 你對 HR 的人員招募、培訓、管理的方法非常熟悉,你將可 以對品質管理的 IQC、SQE、PQE、CQE 等不同人員進行團隊 建設,形成有效的團隊管理,有效承擔公司賦予的職責並 價值創造。所以品質人員不是產品設計專家,但卻是涉略 各個專業領域的「通才」。

自我情緒管理 面

對來自客戶、其他部門、甚至上層管理者對品質問題的 爭議與懷疑時,品質人員要有良好的心態、價值觀及忍耐 力。擁有寬大的胸懷才能正面思考,及時紓解和控制負面 情緒。 品質失效通常不是由品質人員造成的,但是大家都認為品 質人員應當擔負起調查原因、解決問題的重任。如果品質 問題很多又未能及時解決,大家會認為「品質人員都在幹 什麼?這麼多人,這麼久了也沒有解決掉!」,或者說「怎麼 品質狀況還沒有變好?」。如果問題比較少,沒有重大的品 質問題,又會有人說「我們公司的問題少,難道品質人員 都沒有發揮功效嗎?我們應該壓縮人力,降低品質成本!

從上述看出,品質人員常常處於問題的漩渦中心,會受到 多方的壓力,甚至很憋屈,像風箱中的老鼠,兩頭受氣。 所以品質人員要管理自己情緒,行事謹言慎行,不卑不亢。 堅持求真務實的精神,用專業技能和管理手段,正向推動 工作向前進展。

學習的意識與習慣

在早期的大學和職校裡,並沒有品質的專業課程,大部分 的品質人員都是在企業學習來的,尤以日本企業、台資企 業最多。品質人員需要不斷學習產品技術和流程管理,在 問題分析時才能有效判斷和給予意見。品質人員需要學習 8D、QC 七手法、MSA、FMEA、DOE、ANOVA、6SIGMA 等具體 工具,還要懂得人員培訓與資源配置,才能有效地做品質 管理。 在解決問題過程中,品質人員面對的是一個龐大繁複而未 知的世界,所以自我學習和鑽研能力非常重要。既要善於 協調和使用相關部門的資源,也要逐 漸累積自己的 knowhow,提高品質團隊的專業知識。 未來客戶對品質的認知與要求也會越來越高,當然工作壓 力無法避免,但此時,品質人員的價值和機會也會跟著倍 增成長。讓我們一起用滿懷的熱情迎接這個更美好、充滿 挑戰的未來!

收起阅读 »

好像发布错了==今年最后的一篇手记,希望见证后期成长之路

接上一篇手记

自从1/8日出事故再也没上来过。

今天是过年前的大暴雪预警发出的第二天,马上准备返乡陪伴老人春节。希望来年再来这里的时候能够崭新的开始

也感谢原公司的竭力挽留,任何人都明白薪资不到位或许就是怎样挽留都是苍白的,但我又不想拿离职做要挟,所以趁着交通事故的伤情提出了离职,以身体需要休养为由婉拒了原公司明年3月薪水10K的的涨薪条件。虽然不是太诱惑,但是也知道目前的工作氛围,领导脾气都是比较人性化亲近的,不像有的高高在上,冷冷冰冰的。或许我的运气是好的,遇到的都是些好的领导,只可惜薪资不到位只好再次找地方。毕竟水往低处流人总得高出走。

为了避免尴尬,类似这种急辞或许都应该按照规定扣费至少1500,这次领导说希望我的伤情养好后,能够再回原岗位,因为明年的搬厂或许更加需要,本身这个新项目导入是我全力负责的,目前品质已经稳定下来,只是还缺少经验或者人员配备,让我心很累。很多次都是噩梦惊醒“又出客诉了”,像这样的场景前一段时间困扰自己,也是决心要拿下这个项目的动力,毕竟人都是想要证明自己的,终于努力之下,再无客诉,很欣慰自己离开的时候,一切是平静的。也衷心下午后面不会再有各种幺蛾子。搬厂后是否需要我,或者说我是否还要回来,未知也是已知。

人走茶凉,最后的这几天的出勤,我下班的格外准时,或许散场才是正确的。来这里一年多,也没有参加所谓的年会,毕竟自己不是那种喜欢热闹的性格,融不进去。

希望明天的离职一切顺利,更希望来年的运气每个人都能够足足的。

收起阅读 »

自从1/8日出事故再也没上来过。

今天是过年前的大暴雪预警发出的第二天,马上准备返乡陪伴老人春节。希望来年再来这里的时候能够崭新的开始

也感谢原公司的竭力挽留,任何人都明白薪资不到位或许就是怎样挽留都是苍白的,但我又不想拿离职做要挟,所以趁着交通事故的伤情提出了离职,以身体需要休养为由婉拒了原公司明年3月薪水10K的的涨薪条件。虽然不是太诱惑,但是也知道目前的工作氛围,领导脾气都是比较人性化亲近的,不像有的高高在上,冷冷冰冰的。或许我的运气是好的,遇到的都是些好的领导,只可惜薪资不到位只好再次找地方。毕竟水往低处流人总得高出走。

为了避免尴尬,类似这种急辞或许都应该按照规定扣费至少1500,这次领导说希望我的伤情养好后,能够再回原岗位,因为明年的搬厂或许更加需要,本身这个新项目导入是我全力负责的,目前品质已经稳定下来,只是还缺少经验或者人员配备,让我心很累。很多次都是噩梦惊醒“又出客诉了”,像这样的场景前一段时间困扰自己,也是决心要拿下这个项目的动力,毕竟人都是想要证明自己的,终于努力之下,再无客诉,很欣慰自己离开的时候,一切是平静的。也衷心下午后面不会再有各种幺蛾子。搬厂后是否需要我,或者说我是否还要回来,未知也是已知。

人走茶凉,最后的这几天的出勤,我下班的格外准时,或许散场才是正确的。来这里一年多,也没有参加所谓的年会,毕竟自己不是那种喜欢热闹的性格,融不进去。

希望明天的离职一切顺利,更希望来年的运气每个人都能够足足的。

收起阅读 »

质量管理的一点浅见

品质干了这么多年遇到了不同的老板,每个老板又对质量有不同的看法,有的看重成本管控:产品不合格就不能干,质量必须对生产部门严格把控。有的看重交货:先干出来把货交上后续的再说,有的老板开始谈的时候一定严格按照客户质量要求做,之后又变成生产第一了。但其实仔细想想质量是赚钱的,良率提升了就是效率提升了,效率提升10%可能会很难,但是良率提升10%可能会很简单,质量做好了整个公司的管理会有很大的提升。但是也怕有的管理者对质量抱有偏见,良率提升了是生产做的好了,客户减少投诉了是客户关系维护的好了,可其实是真的这样吗?生产做了这么长时间良率一直没有提升,为什么质量开始控了良率就提升了。客户投诉一直不断,为什么经过人员培训、过程控制、OQC调整客户减少了。

质量其实有的时候很有无力感,干了很多很多短期内没有成效,也没法用书面去描述,可以描述的也只是 人员培训、过程控制的一些套话。质量管理任重道远。 收起阅读 »

质量其实有的时候很有无力感,干了很多很多短期内没有成效,也没法用书面去描述,可以描述的也只是 人员培训、过程控制的一些套话。质量管理任重道远。 收起阅读 »

质量中“控制理论”

(一)控制系统的基本要素:

一个控制系统包括控制器、传感器、变送器、执行机构、输入输出接口。控制器的输出经过输出接口、执行机构,加到被控系统上;控制系统的被控量,经过传感器,变送器,通过输入接口送到控制器。

1. 输入\输出;

2. 传感器;例如检验、检查、数据分析部门。

3. 控制器;例如流程制度。

4. 执行机构;例如各业务部门。

(二)控制系统的评价指标:

1. 稳定性(动态过程平稳):系统受到外作用后,其动态过程的震荡倾向和系统恢复平衡的能力。

2. 快速性(响应动作要快):通过动态过程时间长短来表征的。

3. 准确性(跟踪值要准确):有输入给定值与输入响应终值之间的差值来表征的。

(三)三种控制模型:

1. 反馈控制:反馈控制是指在某一行动和任务完成之后,将实际结果进行比较,从而对下一步行动的进行产生影响,起到控制的作用。

例如:检验、审核等

2. 同期控制:控制点处于事物发展进程的过程中,是对正在进行的活动给予指导与监督,以保证活动按规定的政策、程序和方法进行,这类控制是针对行动过程,一旦发生偏差,马上予以纠正。

例如:自检、评审、验证、确认等

3. 前馈控制:指通过观察情况、收集整理信息、掌握规律、预测趋势,正确预计未来可能出现的问题,提前采取措施,将可能发生的偏差消除在萌芽状态中,为避免在未来不同发展阶段可能出现的问题而事先采取的措施。

例如:物料检验、统计分析

(四)质量控制的PID:

1. 比例(P)控制:其控制器的输出与输入误差信号成比例关系。当仅有比例控制时系统输出存在稳态误差(Steady-state error)。

例如:不合格(不符合项)整改

2. 积分(I)控制:在积分控制中,控制器的输出与输入误差信号的积分成正比关系。对一个自动控制系统,如果在进入稳态后存在稳态误差,则称这个控制系统是有稳态误差的或简称有差系统(System with Steady-state Error)。为了消除稳态误差,在控制器中必须引入“积分项”。积分项对误差取决于时间的积分,随着时间的增加,积分项会增大。这样,即便误差很小,积分项也会随着时间的增加而加大,它推动控制器的输出增大使稳态误差进一步减小,直到接近于零。因此,比例+积分(PI)控制器,可以使系统在进入稳态后几乎无稳态误差。

例如:管理评审

3. 微分(D)控制:在微分控制中,控制器的输出与输入误差信号的微分(即误差的变化率)成正比关系。自动控制系统在克服误差的调节过程中可能会出现振荡甚至失稳。其原因是由于存在有较大惯性组件(环节)或有滞后(delay)组件,具有抑制误差的作用, 其变化总是落后于误差的变化。解决的办法是使抑制误差的作用的变化“超前”,即在误差接近零时,抑制误差的作用就应该是零。这就是说,在控制器中仅引入 “比例”项往往是不够的,比例项的作用仅是放大误差的幅值,而需要增加的是“微分项”,它能预测误差变化的趋势,这样,具有比例+微分的控制器,就能够提前使抑制误差的控制作用等于零,甚至为负值,从而避免了被控量的严重超调。所以对有较大惯性或滞后的被控对象,比例+微分(PD)控制器能改善系统在调节过程中的动态特性。

例如:设计过程\制度流程制定过程的评审、验证、确认

收起阅读 »

2024年1月2号

2024年1月2日,到新公司的第一天,留个标记。

回头看十几年前留下的3篇动态,有点怀疑,那真是我写的吗?(捂脸)

可能当时太稚嫩了吧,新的征程,加油吧。

回头看十几年前留下的3篇动态,有点怀疑,那真是我写的吗?(捂脸)

可能当时太稚嫩了吧,新的征程,加油吧。

开 始 改 进 之 前,先 问 这 四 个 问 题

PDCA、精益、六西格玛/DMAIC 等是有用的工具,可以帮助人们更好地了解特定情况并制定可持续的改进。但是,任何改进工作都必须超越结构化问题解决的过程,并解决变革的行为惯性。

在改进工作开始时思考几个关键问题可以提高你成功的机会并在以后节省时间。基于许多来之不易的经验教训,强烈建议您在改进过程中尽早思考以下问题。

1.问问自己:

● 我为什么关心这个项目?

● 为什么这对我很重要?

● 这将帮助谁?

无论您是被分配了一个项目还是确定了一个新的工作,重要的是要确定为什么您认为这个项目很重要。任何成功的改进工作都需要一个亲自投入到其成功中的项目负责人。

反思您自己的个人经历。通常,个人会在当地的工作环境中找到灵感——延误、瓶颈、错误、伤害,或者只是做某事的更好方法(七大浪费可以提供帮助)。看看您的努力对他人的潜在影响,无论是您团队的其他成员还是别的人。

如果您个人没有致力于解决问题——如果它不是您的优先事项,为什么它会成为其他人的优先事项?项目成功从您开始。

2.寻找支持者:

● 谁将支持这个项目?

● 我应该向谁报告?额外的赞助商会有所帮助吗?

● 这个项目将如何影响我的部门/部门/单位/组织?

即使有最好的意图和明确的改进需求,任何没有支持的努力都可能失败。“发起人”是处于领导角色的人,他理解并支持您的努力。他们可以帮助提供必要的时间和资源,并消除实施的障碍,包括从不参与的利益相关者那里获得支持。通常,他们可以为您的努力在更大的临床环境中的作用提供独特的视角。

3.找到一个共同的目标:

● 为什么其他人应该关心这个项目?

● 我们为什么要这样做?

● 这个项目将如何影响个人/团队/系统?

● 从那些你需要说服的人的角度来看:这对他们有什么好处?

任何改变流程的改进工作都会影响其他人。这些“利益相关者”可以成为您的盟友并增强您的努力。或者,如果没有适当的参与,他们可能会制造障碍,最终使您的项目陷入困境。

找到一个“共同目标”,一个共同的线索,可以帮助您简明扼要地传达为什么您的工作很重要,以及为什么其他人也会从您的项目中受益。您的所有利益相关者都有许多活动在争夺他们的时间和注意力。他们为什么要关注您的项目?为什么他们现在要注意?

在与利益相关者接触时要尊重,因为每个人都可以提供独特的视角。您可能会遇到各种各样的反应,从热情的热情,到犹豫不决的兴趣,再到激烈的反对。您能从所有利益相关者那里得到的支持越多,您就越有可能获得成功。

4.以顾客为中心:

● 该项目将如何改善满足顾客需求?

● 这会为顾客创造更好的体验吗?

● 它会带来更好的结果吗?

● 它会创造更可靠或更具成本效益的结果吗?

归根结底,每一项改进工作都应该以某种方式使顾客受益,直接或间接地提高产品质量或服务,或减少浪费和成本。这个概念是改进的核心。

有时很难看出任何给定的改善如何使顾客受益,特别是如果您的环境与顾客没有直接关系。在这里,您的利益相关者和申办者可以提供对上游和下游流程的看法,这些流程最终将您的工作与顾客联系起来。

没有任何改进工作能得到一致的支持和无限的资源。在这种现实中引领变革是艰苦改进工作的一部分。以上四个问题本身是不够的,但对成功绝对至关重要。尽早开始思考这些问题,并在遇到挑战时重新审视它们。

收起阅读 »

在改进工作开始时思考几个关键问题可以提高你成功的机会并在以后节省时间。基于许多来之不易的经验教训,强烈建议您在改进过程中尽早思考以下问题。

1.问问自己:

● 我为什么关心这个项目?

● 为什么这对我很重要?

● 这将帮助谁?

无论您是被分配了一个项目还是确定了一个新的工作,重要的是要确定为什么您认为这个项目很重要。任何成功的改进工作都需要一个亲自投入到其成功中的项目负责人。

反思您自己的个人经历。通常,个人会在当地的工作环境中找到灵感——延误、瓶颈、错误、伤害,或者只是做某事的更好方法(七大浪费可以提供帮助)。看看您的努力对他人的潜在影响,无论是您团队的其他成员还是别的人。

如果您个人没有致力于解决问题——如果它不是您的优先事项,为什么它会成为其他人的优先事项?项目成功从您开始。

2.寻找支持者:

● 谁将支持这个项目?

● 我应该向谁报告?额外的赞助商会有所帮助吗?

● 这个项目将如何影响我的部门/部门/单位/组织?

即使有最好的意图和明确的改进需求,任何没有支持的努力都可能失败。“发起人”是处于领导角色的人,他理解并支持您的努力。他们可以帮助提供必要的时间和资源,并消除实施的障碍,包括从不参与的利益相关者那里获得支持。通常,他们可以为您的努力在更大的临床环境中的作用提供独特的视角。

3.找到一个共同的目标:

● 为什么其他人应该关心这个项目?

● 我们为什么要这样做?

● 这个项目将如何影响个人/团队/系统?

● 从那些你需要说服的人的角度来看:这对他们有什么好处?

任何改变流程的改进工作都会影响其他人。这些“利益相关者”可以成为您的盟友并增强您的努力。或者,如果没有适当的参与,他们可能会制造障碍,最终使您的项目陷入困境。

找到一个“共同目标”,一个共同的线索,可以帮助您简明扼要地传达为什么您的工作很重要,以及为什么其他人也会从您的项目中受益。您的所有利益相关者都有许多活动在争夺他们的时间和注意力。他们为什么要关注您的项目?为什么他们现在要注意?

在与利益相关者接触时要尊重,因为每个人都可以提供独特的视角。您可能会遇到各种各样的反应,从热情的热情,到犹豫不决的兴趣,再到激烈的反对。您能从所有利益相关者那里得到的支持越多,您就越有可能获得成功。

4.以顾客为中心:

● 该项目将如何改善满足顾客需求?

● 这会为顾客创造更好的体验吗?

● 它会带来更好的结果吗?

● 它会创造更可靠或更具成本效益的结果吗?

归根结底,每一项改进工作都应该以某种方式使顾客受益,直接或间接地提高产品质量或服务,或减少浪费和成本。这个概念是改进的核心。

有时很难看出任何给定的改善如何使顾客受益,特别是如果您的环境与顾客没有直接关系。在这里,您的利益相关者和申办者可以提供对上游和下游流程的看法,这些流程最终将您的工作与顾客联系起来。

没有任何改进工作能得到一致的支持和无限的资源。在这种现实中引领变革是艰苦改进工作的一部分。以上四个问题本身是不够的,但对成功绝对至关重要。尽早开始思考这些问题,并在遇到挑战时重新审视它们。

收起阅读 »

避免量产开始后出现初始问题的质量控制方法

新产品批量生产开始后的初始阶段(最多 2 或 3 批),称为初始流动期。这段时间是容易发生缺陷且制造过程不稳定的时期,在批量生产开始后,产品设计和工艺设计中被忽视了什么,或者通过大量制造,加工和组装会有所不同,这就是为什么它将作为一个生产状态问题,直到消除缺陷并达到目标质量和目标生产提前期。一旦出现问题,立即收集信息并进行改进,为整个工厂创建管理系统。

初始流动管理的程序

1. 目的

活动的主要目标如下:

(1)在初始流动管理活动开始时及早解决未解决的质量问题。

(2)及早解决活动期间出现的质量问题,及早发现潜在问题,通过表现及早解决。

(3)跨部门及早解决质量问题。

(4)对质量问题实施可靠的纠正措施(体现在设计和工艺中)。

2. 目标机型的选择

主要针对高重要性产品(A级),在设计评审会议上,根据有关部门确定目标产品。

3. 活动期间

基于从第一批批量生产的组装到连续两个月达到初始质量目标。如果无法实现,则由初始流动管理项目组进行检查。决定是否有必要继续该活动。

4. 活动结构和成员角色

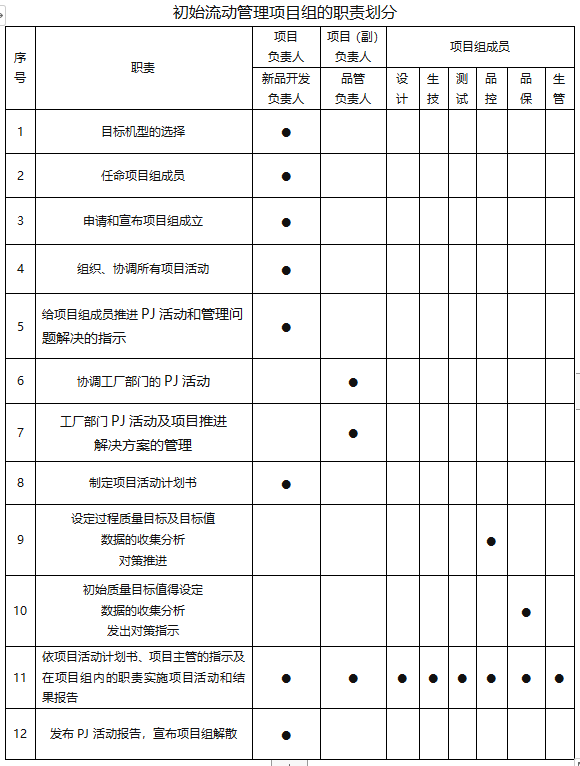

此活动由初始流动管理项目团队(以下简称 PJ )实施,他们的主要职责如下表所示:

5. 控制项目

将以下项目设置为管理项目。

(1)过程质量

(2)初始质量

6. 实施程序

以下是从选择初始流动管理产品到宣布解散的实施程序的概述。

(1) 选择受初始流动控制约束的产品

● 新产品开发项目负责人与质量保证部等相关部门协调。

● 初始流程管理和目标产品的选择。

(2) 任命PJ成员

● 新产品开发项目负责人选择和任命项目成员

● 在DR中声明它。 在遴选PJ成员时,应征得各成员主管的同意。

(3)编制项目活动计划

项目负责人与 Pj 成员讨论这些活动,包括以下初始准备流动管理项目活动计划。

● PJ成员的角色(澄清授权等)

● 控制项目和目标值

● 计划在PJ开始时解决未解决的问题

● 召开定期会议和紧急会议的标准

● 指导、报告和沟通规则

(4) 活动

PJ 成员遵循 PJ 活动计划、项目负责人的指示以及他们作为部门代表的角色实施项目活动。

(5)掌握过程中质量数据,对重要缺陷采取纠正措施

品质控制部门收集和分析目标产品的在制品质量数据,解决问题并促进对策。

(6)掌握初始质量信息,对重要缺陷采取纠正措施

● 质量保证部收集和分析目标产品的初始质量数据,

● 必要时负责指示部门采取措施。

(7) 监控质量目标的实现情况

质量保证部负责监督目标产品的初始质量目标的实现情况。

(八)项目解散的决定和宣告

● 当产品初始质量/产能连续两个月达到目标时,由项目负责人决定解散该项目。

● 在准备完成并发布项目报告后,宣布项目组解散。

收起阅读 »

初始流动管理的程序

1. 目的

活动的主要目标如下:

(1)在初始流动管理活动开始时及早解决未解决的质量问题。

(2)及早解决活动期间出现的质量问题,及早发现潜在问题,通过表现及早解决。

(3)跨部门及早解决质量问题。

(4)对质量问题实施可靠的纠正措施(体现在设计和工艺中)。

2. 目标机型的选择

主要针对高重要性产品(A级),在设计评审会议上,根据有关部门确定目标产品。

3. 活动期间

基于从第一批批量生产的组装到连续两个月达到初始质量目标。如果无法实现,则由初始流动管理项目组进行检查。决定是否有必要继续该活动。

4. 活动结构和成员角色

此活动由初始流动管理项目团队(以下简称 PJ )实施,他们的主要职责如下表所示:

5. 控制项目

将以下项目设置为管理项目。

(1)过程质量

(2)初始质量

6. 实施程序

以下是从选择初始流动管理产品到宣布解散的实施程序的概述。

(1) 选择受初始流动控制约束的产品

● 新产品开发项目负责人与质量保证部等相关部门协调。

● 初始流程管理和目标产品的选择。

(2) 任命PJ成员

● 新产品开发项目负责人选择和任命项目成员

● 在DR中声明它。 在遴选PJ成员时,应征得各成员主管的同意。

(3)编制项目活动计划

项目负责人与 Pj 成员讨论这些活动,包括以下初始准备流动管理项目活动计划。

● PJ成员的角色(澄清授权等)

● 控制项目和目标值

● 计划在PJ开始时解决未解决的问题

● 召开定期会议和紧急会议的标准

● 指导、报告和沟通规则

(4) 活动

PJ 成员遵循 PJ 活动计划、项目负责人的指示以及他们作为部门代表的角色实施项目活动。

(5)掌握过程中质量数据,对重要缺陷采取纠正措施

品质控制部门收集和分析目标产品的在制品质量数据,解决问题并促进对策。

(6)掌握初始质量信息,对重要缺陷采取纠正措施

● 质量保证部收集和分析目标产品的初始质量数据,

● 必要时负责指示部门采取措施。

(7) 监控质量目标的实现情况

质量保证部负责监督目标产品的初始质量目标的实现情况。

(八)项目解散的决定和宣告

● 当产品初始质量/产能连续两个月达到目标时,由项目负责人决定解散该项目。

● 在准备完成并发布项目报告后,宣布项目组解散。

收起阅读 »

Kazian 的 四 种 类 型

Kaizen 是迄今为止最流行的词。源自日语单词“Kai”,意思是变化,“Zen”意思是好。在精益工作的背景下,改善是关于持续改进,坚持不懈的持续改进。看看你的流程和工作方式,找到改进的地方——无论改进多么微不足道或看起来微不足道,它们都很重要。然后继续工作并重复这个过程,以找到下一个需要改进的领域,因为没有一个系统是完美的。

Kaizen有四种类型的改善方法。其中包括 Kaizen Teian、Kaizen Events、Kaikaku 和 Kakushin。所有 4 个词都与改进和改变的主题结合使用。更多时候,您只听到Kazian,它经常被正确地用作所有4个词的代表,它源于日本的制造业。

KaizenTeian 日常改进

Kaizen Teian 是指每个员工都有责任的日常改进。每个员工都必须始终努力改进他们的工作流程和工作流程。更重要的是,每天,所有员工(包括主管和经理)都应该专注于消除 Kaizen 定义的以下八种浪费形式。

等待:这包括任何等待完成工作的工作人员。这可能是由于缺乏材料或半成品零件、机器闲置或任何导致工人无法工作的原因造成的。

缺陷:这包括原材料、在制品 (WIP) 部件或成品中的任何缺陷。当每个员工不断寻找缺陷时,整个过程就会得到改善。

库存:持有过多的库存盘点会导致高昂的融资成本、库存损坏、盗窃和过时。

运输:设计不佳的生产布局会导致材料、在制品和成品的运输时间过长。

生产过剩:这包括任何生产超过要求的精益工作单元或机器。

过度生产:这包括在工作期间必须执行冗余和不必要的生产的员工。过度生产会使循环时间 延长并影响吞吐量。

滥用人才:这包括任何没有被充分利用的员工。它可以是具有所需技能的员工,但无法使用该技能和专业知识。

过度处理:冗余和重复的工作流程和审批会导致时间浪费和瓶颈。

Kaizen Events 改善活动

Kaizen Teian 是指所有员工的日常职责,而 Kaizen 事件是指将特定工作流程或任务确定为需要改进的预定时期。改善活动是管理层、主管和一线员工努力改善预定问题的重点活动。归根结底,Kaizen 活动涉及更多的预先计划,而 Kaizen Teian 更多的是关于所有员工改善工作流程的日常责任。

Kaikaku 改革

Kaikaku 意味着激进/大的变化。Kaizen 是关于小的渐进式改进,而 Kaikaku 则对系统/流程进行了大改革。由于这些变化的规模大且成本高昂,它们通常是自上而下的决策。此外,Kaikaku 往往比 Kaizen 的规模更大,Kaikaku通常在团队级别实现。

Kaikaku 是对 Kaizen 的补充。在考虑 Kaikaku 时,想想公司开始对流程或程序进行完全重新设计的那些例子。这是一个公司采用完全不同的做事方式的事件。一个例子是用自动化设备和机械等自动化流程取代劳动密集型和耗时的工作流程。此举涉及深入分析,并愿意确保所有工作单元都能跟上增加的吞吐量。

Kakushin 创新

Kakushin 意为创新/改革/更新,是最具争议的一个。在考虑 Kakushin 时,请考虑一项技术突破,它彻底改变了工作的执行方式。Kakushin 是一个事件彻底的改变。 它可以最好地描述为终极的头脑风暴会议,公司为新的文化和工作方式绘制了一条道路。例如:一家塑料注射成型公司修改设备以生产镁合金零件,它可以由采用3D打印或金属压铸成型技术的公司组成。

看看您现在正在做什么,如果不试图改进它,只是做一些不同或激进的事情。Kakushin 从 Kaikau 开始更多。

收起阅读 »

Kaizen有四种类型的改善方法。其中包括 Kaizen Teian、Kaizen Events、Kaikaku 和 Kakushin。所有 4 个词都与改进和改变的主题结合使用。更多时候,您只听到Kazian,它经常被正确地用作所有4个词的代表,它源于日本的制造业。

KaizenTeian 日常改进

Kaizen Teian 是指每个员工都有责任的日常改进。每个员工都必须始终努力改进他们的工作流程和工作流程。更重要的是,每天,所有员工(包括主管和经理)都应该专注于消除 Kaizen 定义的以下八种浪费形式。

等待:这包括任何等待完成工作的工作人员。这可能是由于缺乏材料或半成品零件、机器闲置或任何导致工人无法工作的原因造成的。

缺陷:这包括原材料、在制品 (WIP) 部件或成品中的任何缺陷。当每个员工不断寻找缺陷时,整个过程就会得到改善。

库存:持有过多的库存盘点会导致高昂的融资成本、库存损坏、盗窃和过时。

运输:设计不佳的生产布局会导致材料、在制品和成品的运输时间过长。

生产过剩:这包括任何生产超过要求的精益工作单元或机器。

过度生产:这包括在工作期间必须执行冗余和不必要的生产的员工。过度生产会使循环时间 延长并影响吞吐量。

滥用人才:这包括任何没有被充分利用的员工。它可以是具有所需技能的员工,但无法使用该技能和专业知识。

过度处理:冗余和重复的工作流程和审批会导致时间浪费和瓶颈。

Kaizen Events 改善活动

Kaizen Teian 是指所有员工的日常职责,而 Kaizen 事件是指将特定工作流程或任务确定为需要改进的预定时期。改善活动是管理层、主管和一线员工努力改善预定问题的重点活动。归根结底,Kaizen 活动涉及更多的预先计划,而 Kaizen Teian 更多的是关于所有员工改善工作流程的日常责任。

Kaikaku 改革

Kaikaku 意味着激进/大的变化。Kaizen 是关于小的渐进式改进,而 Kaikaku 则对系统/流程进行了大改革。由于这些变化的规模大且成本高昂,它们通常是自上而下的决策。此外,Kaikaku 往往比 Kaizen 的规模更大,Kaikaku通常在团队级别实现。

Kaikaku 是对 Kaizen 的补充。在考虑 Kaikaku 时,想想公司开始对流程或程序进行完全重新设计的那些例子。这是一个公司采用完全不同的做事方式的事件。一个例子是用自动化设备和机械等自动化流程取代劳动密集型和耗时的工作流程。此举涉及深入分析,并愿意确保所有工作单元都能跟上增加的吞吐量。

Kakushin 创新

Kakushin 意为创新/改革/更新,是最具争议的一个。在考虑 Kakushin 时,请考虑一项技术突破,它彻底改变了工作的执行方式。Kakushin 是一个事件彻底的改变。 它可以最好地描述为终极的头脑风暴会议,公司为新的文化和工作方式绘制了一条道路。例如:一家塑料注射成型公司修改设备以生产镁合金零件,它可以由采用3D打印或金属压铸成型技术的公司组成。

看看您现在正在做什么,如果不试图改进它,只是做一些不同或激进的事情。Kakushin 从 Kaikau 开始更多。

收起阅读 »

重新收集了质量管理领域的书籍,抽空分享

秋意渐阑珊,读书正当时。重新收集了质量管理领域的书籍,抽空分享

在回归后的帖子中,有说过,当年我曾分享了大量经典的、最新的质量管理类书籍,也算是为质量领域多少作了一些贡献的(自我吹嘘一下哈,别介意)。

部分已上传至:------你所在的用户组不允许发布站外链接???????算了,那就不分享了吧

收藏的品质管理相关的书目(极少数仍在制作中)

管理工具和实践\品管部工作指南 (张智勇).pdf

管理工具和实践\欧博工厂案例2:品质技术改善对话录 (欧博工厂管理丛书).epub

管理工具和实践\图说工厂品质管理(实战升级版) (图说管理系列).epub

管理工具和实践\品质经理365天超级管理手册 (经理人每天一堂管理课系列).epub

质量策划\产品质量先期策划 (APQP) 在飞机试制过程中的应用.pdf

质量策划\产品和服务的质量先期策划(apqp)过程的管理及示例.pdf

质量策划\新产品开发过程的质量先期策划.pdf

质量策划\整车新项目零部件APQP过程质量策划研究_蓝俊.pdf

质量策划\零缺陷管理在W公司产品质量策划中的应用研究.pdf

质量策划\基于质量策划的汽车零部件供应商产品质量管理研究:以北京奔驰汽车公司零部件供应商产品开发为例_unlocked.pdf

质量策划\产品质量先期策划(APQP)在SGMW_GP50项目中的运用.pdf

质量策划\产品质量先期策划及控制计划的研究.pdf

质量策划\浅析项目阶段评审在APQP产品质量先期策划中的应用.pdf

质量策划\产品质量先期策划在新产品开发中的应用.pdf

质量策划\产品质量的灵魂 ——先期质量控制与策划_先锋.pdf

质量策划\产品先期质量策划及风险管理_方志飞.pdf

质量策划\企业先期质量策划和风险管理_郭春雨.pdf

质量策划\汽车零部件企业产品质量先期策划流程案例_胡新林.pdf

质量策划\一种适用于军用飞机总装的产品质量先期策划流程研究_杨二豪.pdf

质量策划\航空产品质量先期策划(APQP)中“标准PFMEA”的应用探究_张浩.pdf

质量策划\产品质量先期策划与PDCA_高虹.pdf

质量策划\产品质量先期策划和控制计划研究_戚亮.pdf

质量策划\产品质量先期策划与控制小组运作及案例分析——以某PCB厂为例.pdf

质量策划\产品质量策划工具在钢铁产品过程设计中的应用实践1.caj

质量策划\新型缸盖铸件产品质量先期策划与控制IDEF模型研究.pdf

质量策划\新型缸盖铸件产品质量先期策划与控制IDEF模型研究.caj

质量策划\手机金属外壳质量策划应用研究.pdf

质量策划\产品开发阶段质量策划研究_王康平.pdf

质量策划\软件质量保证策划.rtf

质量策划\高可靠卫星电子设备的质量策划研究.pdf

质量策划\WABCO公司先期产品质量策划项目分析与研究.pdf

质量策划\B公司产品质量先期策划流程优化研究.pdf

质量策划\A公司F项目质量策划研究.pdf

质量策划\B公司产品质量先期策划流程优化研究.caj

质量策划\基于先期质量策划的S公司研发流程优化研究.pdf

质量策划\A公司F项目质量策划研究.caj

质量策划\WABCO公司先期产品质量策划项目分析与研究.caj

质量策划\高可靠卫星电子设备的质量策划研究.caj

质量策划\企业新产品研发项目的质量策划_王海瑶.pdf

质量策划\基于结构化方法的复杂电子产品质量策划研究_唐璟.pdf

管理工具和实践\ISO 9000质量改进技法.pdf

管理工具和实践\六西格玛管理统计指南 MINTAB使用指导 第3版.pdf

管理工具和实践\六西格玛核心教程 黑带读本 修订版.pdf

管理工具和实践\质量创新 基于质量功能展开的系统方法.pdf

质量管理理论和通识\质量 向往与追求.pdf

玩具、电子、食品、纺织质量管理\消费品质量安全风险监控关键技术.pdf

质量管理理论和通识\品质管理实务 第二版.pdf

质量管理理论和通识\零缺陷智慧 企业打造质量竞争力的艺术.pdf

管理工具和实践\欧博工厂案例2:品质技术改善对话录 (欧博工厂管理丛书).pdf

质量管理理论和通识\品质管理.pdf

统计技术与方法\国际品牌企业之战略质量改进 六西格玛管理在中国制造业中的应用.pdf

管理工具和实践\质量改进与质量管理.pdf

管理工具和实践\质量改进六步法.pdf

管理工具和实践\质量改进工具箱 基本的手段.pdf

管理工具和实践\品质控制与改进实操细节.pdf

管理工具和实践\品质控制与改进精细化操作手册:品质控制与改进实操细节.pdf

质量管理理论和通识\服务质量屋的改进与应用研究.pdf

管理工具和实践\质量分析 质量改进与统计技术.pdf

质量管理理论和通识\品质电商运营实战 消费升级时代的电商变革.pdf

统计技术与方法\精益六西格玛工具实践手册.pdf

ISO9001质量管理体系\IATF 16949 2016内审员实战通用教程 第2版.pdf

管理工具和实践\变革督导师手册 质量改进先锋生存指南.pdf

五大工具(IATF 16949)\失效模式和影响分析 FMEA 实用指南.pdf

质量管理理论和通识\品质管制大全 下,(台)钟朝嵩编著.pdf

质量管理理论和通识\水平比较法 追求企业卓越绩效的最佳实践 (美)坎普(Camp,R.C.).pdf

管理工具和实践\质量功能展开,邵家骏著(成都飞机设计研究所).pdf

管理工具和实践\现代质量控制与诊断工程 21世纪技术工程师与质量工程师必读.pdf

管理工具和实践\质量工程师手册.pdf

管理工具和实践\质量功能展开 理论与方法=Quality Function Deployment_Theory and Methodology.pdf

质量管理理论和通识\我用质量打天下 企业领导质量培训教材.pdf

质量管理理论和通识\我是打工特战队 员工质量培训教材.pdf

管理工具和实践\质量改进统计方法.pdf

质量成本管理\品质成本管理.pdf

管理工具和实践\六西格玛管理DMAIC方法操作实务.pdf

质量管理理论和通识\全面质量管理基础知识.pdf

质量管理理论和通识\质量变革中的质量经营 以实现组织持续成功为目标,(日)饭冢悦功.pdf

质量管理理论和通识\质量改进手册,(美)约韩·E.鲍尔.pdf

质量管理理论和通识\人人都是首席质量官.pdf

质量管理理论和通识\有效的品质管理(戴朋).pdf

质量管理理论和通识\有效的品质管理.pdf

玩具、电子、食品、纺织质量管理\消费品质量安全风险评估.pdf

质量管理理论和通识\3A企管实用书系3 品质管理实务.pdf

管理工具和实践\质量机能展开 QFD从理论到实践.pdf

质量管理理论和通识\质量奖与卓越绩效模式在中国的最佳实践.pdf

质量管理理论和通识\质量经营入门,(日)久米均.pdf

统计技术与方法\质量控制统计方法 英文版 第7版.pdf

质量管理理论和通识\转危为安,(美)W.爱德华·戴明.pdf

质量管理理论和通识\质与量的战争 ”中国品质“的破局与良方.pdf

质量管理理论和通识\质量无泪 消除困扰的管理艺术 修订版,(美)菲利普·克劳士比(Philip B.Crosby).pdf

质量管理理论和通识\质量无惑:世界质量宗师克劳士比省思录.pdf

质量管理理论和通识\质量免费 确定质量的艺术,(美)菲利浦·克劳士比著.pdf

玩具、电子、食品、纺织质量管理\有害生物防制简明图谱,黄清臻主编,北京:科学出版社_14422193.pdf

玩具、电子、食品、纺织质量管理\食品安全国家标准常见问题解答_14121442.pdf

玩具、电子、食品、纺织质量管理\大规模锂离子电池管理系统=Battery management systems for large lithium-ion battery packs_14142389.pdf

质量管理理论和通识\质量文化在中国.pdf

质量管理理论和通识\质量无泪,(美)克劳士比.pdf

质量管理理论和通识\质量无神 零缺陷之父克劳士比的商业传奇.pdf

质量管理理论和通识\质量与经济.pdf

质量管理理论和通识\质量再免费 如何在不确定的时代把质量确定,(美)菲利浦·B.克劳士比(Philip B. Crosby).pdf

质量管理理论和通识\朱兰论质量策划 产品与服务质量策划的新步骤,(美)J.M.朱兰(J.M.Juran).pdf

质量管理理论和通识\卓越绩效经典书丛 什么是精益六西格玛 白金版,迈克·乔治,(美)戴夫·罗兰兹,比尔·卡斯特勒.pdf

质量管理理论和通识\走进质量心理学60问.pdf

质量管理理论和通识\零缺陷大道.pdf

质量管理理论和通识\零缺无陷:中国零缺陷管理首席专家杨钢省思录.pdf

质量管理理论和通识\来谈质量 96个你总想请教菲尔·克劳士比的问题,(美)菲利浦·B·克劳士比(Philip B.Crosby).pdf

质量管理理论和通识\精益思想 原书修订版,(美)詹姆斯P.沃麦克著.pdf

质量管理理论和通识\精益思想 珍藏版,(美)沃美克,(美)琼斯著.pdf

管理工具和实践\精益六西格玛案例汇编 第2版=Lean six sigma case study.pdf

管理工具和实践\健壮设计指南.pdf

质量管理理论和通识\工厂品质管制实务.pdf

玩具、电子、食品、纺织质量管理\服装品质管理实用手册.pdf

质量管理理论和通识\戴明论质量管理 以全新视野来解决组织及企业的顽症.pdf

质量管理理论和通识\戴明管理思想精要 质量管理之父的领导力.pdf

质量管理理论和通识\TQM全面品质管理(钟朝嵩).pdf

质量管理理论和通识\TQM全面品质管理 图解,(日)山田秀.pdf

质量管理理论和通识\CEO的质量经营(中国质量协会编著).pdf

管理工具和实践\6 Sigma品质管理 方法、工具、策略.pdf

管理工具和实践\6 Sigma风行美国的管理思潮.pdf

管理工具和实践\六西格玛绿带与倡导者手册 原理、DMAIC、工具、案例和认证.pdf

管理工具和实践\精益六西格玛工具实践手册.pdf

管理工具和实践\图解六西格玛 修订本.pdf

管理工具和实践\六西格玛黑带不可不知的450个问题.pdf

五大工具(IATF 16949)\SPC统计制程管制 品质持续改善教战手册(官生平).pdf

管理工具和实践\六西格玛管理法 世界顶级企业追求卓越之道 The Six Sigma way how to maximize the impact of your change and improvement efforts.pdf

质量管理理论和通识\实用品质管理(钟朝嵩).pdf

管理工具和实践\6 Sigma实践法(钟朝嵩).pdf

质量管理理论和通识\品管圈实务 凝聚团队提升品质提高效率之利器(钟朝嵩著).pdf

质量管理理论和通识\品质管制大全 上(钟朝嵩).pdf

质量管理理论和通识\现场制程品质管制实务.pdf

管理工具和实践\六西格玛DMAIC常用工具手册.pdf

质量管理理论和通识\戴明管理与企业实践.pdf

质量管理理论和通识\削减质量成本 经理人缺预防工作手册,(美)菲利浦·克劳士比(Philip B. Crosby).pdf

管理工具和实践\质量功能展开技术QFD.pdf

质量管理理论和通识\图解全面质量管理_10660115.pdf

质量管理理论和通识\当代美国全面质量管理 管理中的四次实用革命_11735191.pdf

质量管理理论和通识\全面质量管理漫画读本.pdf

质量管理理论和通识\零缺陷管理 质量管理新动力_11609310.pdf

管理工具和实践\中国企业质量管理创新实践 第3辑 汽车制造业企业的质量管理_13512360.pdf

管理工具和实践\六西格玛101问_11972147.pdf

管理工具和实践\中国企业质量管理创新实践 第2辑 六西格管理在中国的实践创新_13261015.pdf

管理工具和实践\QC小组基础教材 第2版_11738826.pdf

管理工具和实践\六西格玛理论与实践_12296832.pdf

管理工具和实践\中国企业质量管理创新实践 第1辑_12884454.pdf

质量管理理论和通识\朱兰质量手册(第6版).pdf

质量管理理论和通识\零缺点的质量管理(克劳士比).pdf

质量管理理论和通识\质量免费(克劳士比).pdf

管理工具和实践\六西格玛手册 绿带、黑带和各级经理完全指南 原书4版.pdf

五大工具(IATF 16949)\生产件批准程序(PPAP)实用指南.pdf

玩具、电子、食品、纺织质量管理\食品质量管理(第2版).pdf

质量管理理论和通识\质量管理学 第3版(温德成主编).pdf

质量管理理论和通识\质量管理学(苗瑞,朱相鹏编著).pdf

管理工具和实践\供应链质量防线 供应商质量管理的策略、方法与实践.pdf

质量管理理论和通识\品质管理细化量化与过程控制_12408429.pdf

质量管理理论和通识\石川馨:何谓品质管理_96104616.pdf

质量管理理论和通识\品质管理 第二版_11460336.pdf

ISO9001质量管理体系\ISO9001:2015内审员实战通用教程.pdf

玩具、电子、食品、纺织质量管理\食品质量控制与管理_96257979.pdf

管理工具和实践\六西格玛管理(何桢)第3版.pdf

玩具、电子、食品、纺织质量管理\电子产品品质管控.pdf

玩具、电子、食品、纺织质量管理\电玩具安全及电气产品EMC检测技术_14624316.pdf

五大工具(IATF 16949)\故障模式和影响分析(FMEA)_11176521.pdf

玩具、电子、食品、纺织质量管理\基于失效模式的电子元器件质量控制.pdf

统计技术与方法\统计技术基本原理.pdf

管理工具和实践\品质改善运营战略.pdf

管理工具和实践\GB_T 2828.1-2012《计数抽样检验程序 第1部分:按接收质量限(AQL)检索的逐批检验抽样计划》实用问答.pdf

五大工具(IATF 16949)\故障模式影响分析FMEA从理论到实践 第2版.pdf

管理工具和实践\QC成果与价值关注_11885286.pdf

管理工具和实践\QCC品管圈操作实务与案例_11325198.pdf

管理工具和实践\基于质量、品牌、渠道的OEM供应链协调研究.pdf

统计技术与方法\简明质量工具与方法_12940013.pdf

管理工具和实践\品管圈实践法_12998312.pdf

管理工具和实践\品管圈实战12周_11062049.pdf

玩具、电子、食品、纺织质量管理\服装品质管理(第3版).pdf

质量管理理论和通识\品质管理实用手册_14333594.pdf

质量管理理论和通识\品质因你而改变.pdf

统计技术与方法\统计技术与方法在质量管理中的应用.pdf

玩具、电子、食品、纺织质量管理\玩具安全评价及检测技术_13801442.pdf

玩具、电子、食品、纺织质量管理\玩具质量管理与安全.pdf

管理工具和实践\现场专案改善 活用QC STOR.pdf

统计技术与方法\现代质量管理统计方法_11855542.pdf

管理工具和实践\运营管理系列 质量策划与分析 (第4版)_11483505.pdf

统计技术与方法\质量管理统计方法 第2版_12234234.pdf

统计技术与方法\质量管理统计方法_11562333.pdf

统计技术与方法\质量统计技术 第2版.pdf

质量管理理论和通识\左肩高 右肩低 品质管理讲原则.pdf

管理工具和实践\本田的品质管理与制造 以QCD求生存的事例集_12329441.pdf

ISO9001质量管理体系\企业新版质量管理体系ISO9001:2015标准普及读本.pdf

ISO9001质量管理体系\ISO 9001:2015质量管理体系文件 第2版_14224824.pdf

ISO9001质量管理体系\撬动质量管理 ISO 9001:2015运用指南_14163373.pdf

ISO9001质量管理体系\ISO 9001:2015新思维+新模式 新版质量管理体系应用指南 第2版_14268022.pdf

ISO9001质量管理体系\ISO 9001:2015质量管理体系实用教程_14438460.pdf

质量管理理论和通识\iCourse教材 质量管理简明教程.pdf

ISO9001质量管理体系\ISO 9001 质量管理体系及认证概论 2015版 第2版.pdf

管理工具和实践\基于QFD质量工具集成的研究与应用.pdf

管理工具和实践\新产品开发管理体系QFD工具应用指南_12991031.pdf

管理工具和实践\田口方法_12168956.pdf

管理工具和实践\质量改进的策划与实施(含试验设计及田口方法).pdf

管理工具和实践\田口方法实战技术_11289393.pdf

质量管理理论和通识\品管员实战手册_13071444.pdf

质量管理理论和通识\优秀品管员工作技能手册_12014966.pdf

管理工具和实践\A3思维 丰田PDCA管理系统的关键要素 精装版.pdf

管理工具和实践\中国强制性产品认证CCC工厂检查培训教材.pdf

管理工具和实践\质量行动力 六西格玛管理.pdf

管理工具和实践\中国企业的六西格玛管理之道.pdf

管理工具和实践\一看就懂的生产管理法PDCA在工厂中的应用_13038942.pdf

ISO9001质量管理体系\ISO 9001:2015文件编写实战通用教程.pdf

质量管理理论和通识\品管员日清日高工作法.pdf

管理工具和实践\质量行动力 QC小组活动ABC.pdf

管理工具和实践\现代质量管理与六西格玛 实现质量改进的理念与方法.pdf

管理工具和实践\活学活用PDCA 医院持续质量改进70例.pdf

质量管理理论和通识\优秀品管员手册 白金版.pdf

管理工具和实践\田口方法 品质设计的原理与实务.pdf

ISO9001质量管理体系\基于ISO9001:2015新版质量管理体系的过程管理实战.pdf

五大工具(IATF 16949)\测量系统分析 统计方法及应用软件.pdf

统计技术与方法\统计过程控制.pdf

五大工具(IATF 16949)\统计过程控制的策划与实施.pdf

质量成本管理\现代质量成本管理_11716530.pdf

质量成本管理\企业质量成本管理方法 (第二版)_11917999.pdf

五大工具(IATF 16949)\IATF 16949质量管理体系五大工具 一本通 第2版,张智勇编著,北京:机械工业出版社_14233938.pdf

五大工具(IATF 16949)\测量系统分析 理论、方法和应用(董双财编著).pdf

五大工具(IATF 16949)\统计过程控制 SPC 技术原理和应用.pdf

管理工具和实践\质量文化建设方略(中国质量协会编著;戚维明,罗国英主编)_12760266.pdf

管理工具和实践\供应链质量管理前沿和体系研究_14107497.pdf.pdf

管理工具和实践\品管圈活动有问必答.pdf

管理工具和实践\六西格玛黄带手册(中国质量协会编写).pdf

统计技术与方法\质量管理实用统计技术.pdf

ISO9001质量管理体系\质量管理体系标准的理解和实施.pdf

统计技术与方法\供应商质量控制实用统计技术.pdf

统计技术与方法\品管七大手法.pdf

统计技术与方法\品管新七手法实战.pdf

管理工具和实践\PDCA工作術 (經理人月刊).pdf

管理工具和实践\高效PDCA工作术 (冨田和成).pdf

质量管理理论和通识\质量总监成长记.pdf

质量管理理论和通识\品质管理实训.pdf

质量管理理论和通识\品质管理简单讲(第2版).pdf

ISO9001质量管理体系\过程管理方法(敖景编著).pdf

质量管理理论和通识\质量总监成长记1908262.epub

管理工具和实践\品管圈实际演练法.pdf

Taguchi Gen'ichi的相关作品

顶级质量主管

品质管理整合性思维

决胜供应链 VUCA时代企业打造供应链竞争利器的实践

决胜供应链 降本增效快响应

新产品开发管理体系IPDFSS

IE的运用:国内企业亟须的降低成本

提高效率的科学管理利器

老包讲流程

中国强制性产品认证工厂检查培训教材

品质技术控制:欧迪管理变革纪实

工厂管理:品质控制技术

QC手法运用实务 衡量企业品质管理水准的基础工具

制鞋企业品质QC管理

品质部经理管理手册

品质精细化管理

品质经理365天管理笔记

质量人工作手册 从华为质量工程师到海信质量副总的质量之路

质量的本质 开启数字化质量管理新时代

供应商质量管理

服装品质管理_14648597

IATF 16949汽车行业质量管理体系解读和实施_96214953

我在世界500强做供应商质量管理

撬动质量管理 ISO 9001:2015运用指南

ISO 9001:2015新思维+新模式 新版质量管理体系应用指南 第3版

质量的本质:开启数字化质量管理新时代

收起阅读 »

在回归后的帖子中,有说过,当年我曾分享了大量经典的、最新的质量管理类书籍,也算是为质量领域多少作了一些贡献的(自我吹嘘一下哈,别介意)。

部分已上传至:------你所在的用户组不允许发布站外链接???????算了,那就不分享了吧

收藏的品质管理相关的书目(极少数仍在制作中)

管理工具和实践\品管部工作指南 (张智勇).pdf

管理工具和实践\欧博工厂案例2:品质技术改善对话录 (欧博工厂管理丛书).epub

管理工具和实践\图说工厂品质管理(实战升级版) (图说管理系列).epub

管理工具和实践\品质经理365天超级管理手册 (经理人每天一堂管理课系列).epub

质量策划\产品质量先期策划 (APQP) 在飞机试制过程中的应用.pdf

质量策划\产品和服务的质量先期策划(apqp)过程的管理及示例.pdf

质量策划\新产品开发过程的质量先期策划.pdf

质量策划\整车新项目零部件APQP过程质量策划研究_蓝俊.pdf

质量策划\零缺陷管理在W公司产品质量策划中的应用研究.pdf

质量策划\基于质量策划的汽车零部件供应商产品质量管理研究:以北京奔驰汽车公司零部件供应商产品开发为例_unlocked.pdf

质量策划\产品质量先期策划(APQP)在SGMW_GP50项目中的运用.pdf

质量策划\产品质量先期策划及控制计划的研究.pdf

质量策划\浅析项目阶段评审在APQP产品质量先期策划中的应用.pdf

质量策划\产品质量先期策划在新产品开发中的应用.pdf

质量策划\产品质量的灵魂 ——先期质量控制与策划_先锋.pdf

质量策划\产品先期质量策划及风险管理_方志飞.pdf

质量策划\企业先期质量策划和风险管理_郭春雨.pdf

质量策划\汽车零部件企业产品质量先期策划流程案例_胡新林.pdf

质量策划\一种适用于军用飞机总装的产品质量先期策划流程研究_杨二豪.pdf

质量策划\航空产品质量先期策划(APQP)中“标准PFMEA”的应用探究_张浩.pdf

质量策划\产品质量先期策划与PDCA_高虹.pdf

质量策划\产品质量先期策划和控制计划研究_戚亮.pdf

质量策划\产品质量先期策划与控制小组运作及案例分析——以某PCB厂为例.pdf

质量策划\产品质量策划工具在钢铁产品过程设计中的应用实践1.caj

质量策划\新型缸盖铸件产品质量先期策划与控制IDEF模型研究.pdf

质量策划\新型缸盖铸件产品质量先期策划与控制IDEF模型研究.caj

质量策划\手机金属外壳质量策划应用研究.pdf

质量策划\产品开发阶段质量策划研究_王康平.pdf

质量策划\软件质量保证策划.rtf

质量策划\高可靠卫星电子设备的质量策划研究.pdf

质量策划\WABCO公司先期产品质量策划项目分析与研究.pdf

质量策划\B公司产品质量先期策划流程优化研究.pdf

质量策划\A公司F项目质量策划研究.pdf

质量策划\B公司产品质量先期策划流程优化研究.caj

质量策划\基于先期质量策划的S公司研发流程优化研究.pdf

质量策划\A公司F项目质量策划研究.caj

质量策划\WABCO公司先期产品质量策划项目分析与研究.caj

质量策划\高可靠卫星电子设备的质量策划研究.caj

质量策划\企业新产品研发项目的质量策划_王海瑶.pdf

质量策划\基于结构化方法的复杂电子产品质量策划研究_唐璟.pdf

管理工具和实践\ISO 9000质量改进技法.pdf

管理工具和实践\六西格玛管理统计指南 MINTAB使用指导 第3版.pdf

管理工具和实践\六西格玛核心教程 黑带读本 修订版.pdf

管理工具和实践\质量创新 基于质量功能展开的系统方法.pdf

质量管理理论和通识\质量 向往与追求.pdf

玩具、电子、食品、纺织质量管理\消费品质量安全风险监控关键技术.pdf

质量管理理论和通识\品质管理实务 第二版.pdf

质量管理理论和通识\零缺陷智慧 企业打造质量竞争力的艺术.pdf

管理工具和实践\欧博工厂案例2:品质技术改善对话录 (欧博工厂管理丛书).pdf

质量管理理论和通识\品质管理.pdf

统计技术与方法\国际品牌企业之战略质量改进 六西格玛管理在中国制造业中的应用.pdf

管理工具和实践\质量改进与质量管理.pdf

管理工具和实践\质量改进六步法.pdf

管理工具和实践\质量改进工具箱 基本的手段.pdf

管理工具和实践\品质控制与改进实操细节.pdf

管理工具和实践\品质控制与改进精细化操作手册:品质控制与改进实操细节.pdf

质量管理理论和通识\服务质量屋的改进与应用研究.pdf

管理工具和实践\质量分析 质量改进与统计技术.pdf

质量管理理论和通识\品质电商运营实战 消费升级时代的电商变革.pdf

统计技术与方法\精益六西格玛工具实践手册.pdf

ISO9001质量管理体系\IATF 16949 2016内审员实战通用教程 第2版.pdf

管理工具和实践\变革督导师手册 质量改进先锋生存指南.pdf

五大工具(IATF 16949)\失效模式和影响分析 FMEA 实用指南.pdf

质量管理理论和通识\品质管制大全 下,(台)钟朝嵩编著.pdf

质量管理理论和通识\水平比较法 追求企业卓越绩效的最佳实践 (美)坎普(Camp,R.C.).pdf

管理工具和实践\质量功能展开,邵家骏著(成都飞机设计研究所).pdf

管理工具和实践\现代质量控制与诊断工程 21世纪技术工程师与质量工程师必读.pdf

管理工具和实践\质量工程师手册.pdf

管理工具和实践\质量功能展开 理论与方法=Quality Function Deployment_Theory and Methodology.pdf

质量管理理论和通识\我用质量打天下 企业领导质量培训教材.pdf

质量管理理论和通识\我是打工特战队 员工质量培训教材.pdf

管理工具和实践\质量改进统计方法.pdf

质量成本管理\品质成本管理.pdf

管理工具和实践\六西格玛管理DMAIC方法操作实务.pdf

质量管理理论和通识\全面质量管理基础知识.pdf

质量管理理论和通识\质量变革中的质量经营 以实现组织持续成功为目标,(日)饭冢悦功.pdf

质量管理理论和通识\质量改进手册,(美)约韩·E.鲍尔.pdf

质量管理理论和通识\人人都是首席质量官.pdf

质量管理理论和通识\有效的品质管理(戴朋).pdf

质量管理理论和通识\有效的品质管理.pdf

玩具、电子、食品、纺织质量管理\消费品质量安全风险评估.pdf

质量管理理论和通识\3A企管实用书系3 品质管理实务.pdf

管理工具和实践\质量机能展开 QFD从理论到实践.pdf

质量管理理论和通识\质量奖与卓越绩效模式在中国的最佳实践.pdf

质量管理理论和通识\质量经营入门,(日)久米均.pdf

统计技术与方法\质量控制统计方法 英文版 第7版.pdf

质量管理理论和通识\转危为安,(美)W.爱德华·戴明.pdf

质量管理理论和通识\质与量的战争 ”中国品质“的破局与良方.pdf

质量管理理论和通识\质量无泪 消除困扰的管理艺术 修订版,(美)菲利普·克劳士比(Philip B.Crosby).pdf

质量管理理论和通识\质量无惑:世界质量宗师克劳士比省思录.pdf

质量管理理论和通识\质量免费 确定质量的艺术,(美)菲利浦·克劳士比著.pdf

玩具、电子、食品、纺织质量管理\有害生物防制简明图谱,黄清臻主编,北京:科学出版社_14422193.pdf

玩具、电子、食品、纺织质量管理\食品安全国家标准常见问题解答_14121442.pdf

玩具、电子、食品、纺织质量管理\大规模锂离子电池管理系统=Battery management systems for large lithium-ion battery packs_14142389.pdf

质量管理理论和通识\质量文化在中国.pdf

质量管理理论和通识\质量无泪,(美)克劳士比.pdf

质量管理理论和通识\质量无神 零缺陷之父克劳士比的商业传奇.pdf

质量管理理论和通识\质量与经济.pdf

质量管理理论和通识\质量再免费 如何在不确定的时代把质量确定,(美)菲利浦·B.克劳士比(Philip B. Crosby).pdf

质量管理理论和通识\朱兰论质量策划 产品与服务质量策划的新步骤,(美)J.M.朱兰(J.M.Juran).pdf

质量管理理论和通识\卓越绩效经典书丛 什么是精益六西格玛 白金版,迈克·乔治,(美)戴夫·罗兰兹,比尔·卡斯特勒.pdf

质量管理理论和通识\走进质量心理学60问.pdf

质量管理理论和通识\零缺陷大道.pdf

质量管理理论和通识\零缺无陷:中国零缺陷管理首席专家杨钢省思录.pdf

质量管理理论和通识\来谈质量 96个你总想请教菲尔·克劳士比的问题,(美)菲利浦·B·克劳士比(Philip B.Crosby).pdf

质量管理理论和通识\精益思想 原书修订版,(美)詹姆斯P.沃麦克著.pdf

质量管理理论和通识\精益思想 珍藏版,(美)沃美克,(美)琼斯著.pdf

管理工具和实践\精益六西格玛案例汇编 第2版=Lean six sigma case study.pdf

管理工具和实践\健壮设计指南.pdf

质量管理理论和通识\工厂品质管制实务.pdf

玩具、电子、食品、纺织质量管理\服装品质管理实用手册.pdf

质量管理理论和通识\戴明论质量管理 以全新视野来解决组织及企业的顽症.pdf

质量管理理论和通识\戴明管理思想精要 质量管理之父的领导力.pdf

质量管理理论和通识\TQM全面品质管理(钟朝嵩).pdf

质量管理理论和通识\TQM全面品质管理 图解,(日)山田秀.pdf

质量管理理论和通识\CEO的质量经营(中国质量协会编著).pdf

管理工具和实践\6 Sigma品质管理 方法、工具、策略.pdf

管理工具和实践\6 Sigma风行美国的管理思潮.pdf

管理工具和实践\六西格玛绿带与倡导者手册 原理、DMAIC、工具、案例和认证.pdf

管理工具和实践\精益六西格玛工具实践手册.pdf

管理工具和实践\图解六西格玛 修订本.pdf

管理工具和实践\六西格玛黑带不可不知的450个问题.pdf

五大工具(IATF 16949)\SPC统计制程管制 品质持续改善教战手册(官生平).pdf

管理工具和实践\六西格玛管理法 世界顶级企业追求卓越之道 The Six Sigma way how to maximize the impact of your change and improvement efforts.pdf

质量管理理论和通识\实用品质管理(钟朝嵩).pdf

管理工具和实践\6 Sigma实践法(钟朝嵩).pdf

质量管理理论和通识\品管圈实务 凝聚团队提升品质提高效率之利器(钟朝嵩著).pdf

质量管理理论和通识\品质管制大全 上(钟朝嵩).pdf

质量管理理论和通识\现场制程品质管制实务.pdf

管理工具和实践\六西格玛DMAIC常用工具手册.pdf

质量管理理论和通识\戴明管理与企业实践.pdf

质量管理理论和通识\削减质量成本 经理人缺预防工作手册,(美)菲利浦·克劳士比(Philip B. Crosby).pdf

管理工具和实践\质量功能展开技术QFD.pdf

质量管理理论和通识\图解全面质量管理_10660115.pdf

质量管理理论和通识\当代美国全面质量管理 管理中的四次实用革命_11735191.pdf

质量管理理论和通识\全面质量管理漫画读本.pdf

质量管理理论和通识\零缺陷管理 质量管理新动力_11609310.pdf

管理工具和实践\中国企业质量管理创新实践 第3辑 汽车制造业企业的质量管理_13512360.pdf

管理工具和实践\六西格玛101问_11972147.pdf

管理工具和实践\中国企业质量管理创新实践 第2辑 六西格管理在中国的实践创新_13261015.pdf

管理工具和实践\QC小组基础教材 第2版_11738826.pdf

管理工具和实践\六西格玛理论与实践_12296832.pdf

管理工具和实践\中国企业质量管理创新实践 第1辑_12884454.pdf

质量管理理论和通识\朱兰质量手册(第6版).pdf

质量管理理论和通识\零缺点的质量管理(克劳士比).pdf

质量管理理论和通识\质量免费(克劳士比).pdf

管理工具和实践\六西格玛手册 绿带、黑带和各级经理完全指南 原书4版.pdf

五大工具(IATF 16949)\生产件批准程序(PPAP)实用指南.pdf

玩具、电子、食品、纺织质量管理\食品质量管理(第2版).pdf

质量管理理论和通识\质量管理学 第3版(温德成主编).pdf

质量管理理论和通识\质量管理学(苗瑞,朱相鹏编著).pdf

管理工具和实践\供应链质量防线 供应商质量管理的策略、方法与实践.pdf

质量管理理论和通识\品质管理细化量化与过程控制_12408429.pdf

质量管理理论和通识\石川馨:何谓品质管理_96104616.pdf

质量管理理论和通识\品质管理 第二版_11460336.pdf

ISO9001质量管理体系\ISO9001:2015内审员实战通用教程.pdf

玩具、电子、食品、纺织质量管理\食品质量控制与管理_96257979.pdf

管理工具和实践\六西格玛管理(何桢)第3版.pdf

玩具、电子、食品、纺织质量管理\电子产品品质管控.pdf

玩具、电子、食品、纺织质量管理\电玩具安全及电气产品EMC检测技术_14624316.pdf

五大工具(IATF 16949)\故障模式和影响分析(FMEA)_11176521.pdf

玩具、电子、食品、纺织质量管理\基于失效模式的电子元器件质量控制.pdf

统计技术与方法\统计技术基本原理.pdf

管理工具和实践\品质改善运营战略.pdf

管理工具和实践\GB_T 2828.1-2012《计数抽样检验程序 第1部分:按接收质量限(AQL)检索的逐批检验抽样计划》实用问答.pdf

五大工具(IATF 16949)\故障模式影响分析FMEA从理论到实践 第2版.pdf

管理工具和实践\QC成果与价值关注_11885286.pdf

管理工具和实践\QCC品管圈操作实务与案例_11325198.pdf

管理工具和实践\基于质量、品牌、渠道的OEM供应链协调研究.pdf

统计技术与方法\简明质量工具与方法_12940013.pdf

管理工具和实践\品管圈实践法_12998312.pdf

管理工具和实践\品管圈实战12周_11062049.pdf

玩具、电子、食品、纺织质量管理\服装品质管理(第3版).pdf

质量管理理论和通识\品质管理实用手册_14333594.pdf

质量管理理论和通识\品质因你而改变.pdf

统计技术与方法\统计技术与方法在质量管理中的应用.pdf

玩具、电子、食品、纺织质量管理\玩具安全评价及检测技术_13801442.pdf

玩具、电子、食品、纺织质量管理\玩具质量管理与安全.pdf

管理工具和实践\现场专案改善 活用QC STOR.pdf

统计技术与方法\现代质量管理统计方法_11855542.pdf

管理工具和实践\运营管理系列 质量策划与分析 (第4版)_11483505.pdf

统计技术与方法\质量管理统计方法 第2版_12234234.pdf

统计技术与方法\质量管理统计方法_11562333.pdf

统计技术与方法\质量统计技术 第2版.pdf

质量管理理论和通识\左肩高 右肩低 品质管理讲原则.pdf

管理工具和实践\本田的品质管理与制造 以QCD求生存的事例集_12329441.pdf

ISO9001质量管理体系\企业新版质量管理体系ISO9001:2015标准普及读本.pdf

ISO9001质量管理体系\ISO 9001:2015质量管理体系文件 第2版_14224824.pdf

ISO9001质量管理体系\撬动质量管理 ISO 9001:2015运用指南_14163373.pdf

ISO9001质量管理体系\ISO 9001:2015新思维+新模式 新版质量管理体系应用指南 第2版_14268022.pdf

ISO9001质量管理体系\ISO 9001:2015质量管理体系实用教程_14438460.pdf

质量管理理论和通识\iCourse教材 质量管理简明教程.pdf

ISO9001质量管理体系\ISO 9001 质量管理体系及认证概论 2015版 第2版.pdf

管理工具和实践\基于QFD质量工具集成的研究与应用.pdf

管理工具和实践\新产品开发管理体系QFD工具应用指南_12991031.pdf

管理工具和实践\田口方法_12168956.pdf

管理工具和实践\质量改进的策划与实施(含试验设计及田口方法).pdf

管理工具和实践\田口方法实战技术_11289393.pdf

质量管理理论和通识\品管员实战手册_13071444.pdf

质量管理理论和通识\优秀品管员工作技能手册_12014966.pdf

管理工具和实践\A3思维 丰田PDCA管理系统的关键要素 精装版.pdf

管理工具和实践\中国强制性产品认证CCC工厂检查培训教材.pdf

管理工具和实践\质量行动力 六西格玛管理.pdf

管理工具和实践\中国企业的六西格玛管理之道.pdf

管理工具和实践\一看就懂的生产管理法PDCA在工厂中的应用_13038942.pdf

ISO9001质量管理体系\ISO 9001:2015文件编写实战通用教程.pdf

质量管理理论和通识\品管员日清日高工作法.pdf

管理工具和实践\质量行动力 QC小组活动ABC.pdf

管理工具和实践\现代质量管理与六西格玛 实现质量改进的理念与方法.pdf

管理工具和实践\活学活用PDCA 医院持续质量改进70例.pdf

质量管理理论和通识\优秀品管员手册 白金版.pdf

管理工具和实践\田口方法 品质设计的原理与实务.pdf

ISO9001质量管理体系\基于ISO9001:2015新版质量管理体系的过程管理实战.pdf

五大工具(IATF 16949)\测量系统分析 统计方法及应用软件.pdf

统计技术与方法\统计过程控制.pdf

五大工具(IATF 16949)\统计过程控制的策划与实施.pdf

质量成本管理\现代质量成本管理_11716530.pdf

质量成本管理\企业质量成本管理方法 (第二版)_11917999.pdf

五大工具(IATF 16949)\IATF 16949质量管理体系五大工具 一本通 第2版,张智勇编著,北京:机械工业出版社_14233938.pdf

五大工具(IATF 16949)\测量系统分析 理论、方法和应用(董双财编著).pdf

五大工具(IATF 16949)\统计过程控制 SPC 技术原理和应用.pdf

管理工具和实践\质量文化建设方略(中国质量协会编著;戚维明,罗国英主编)_12760266.pdf

管理工具和实践\供应链质量管理前沿和体系研究_14107497.pdf.pdf

管理工具和实践\品管圈活动有问必答.pdf

管理工具和实践\六西格玛黄带手册(中国质量协会编写).pdf

统计技术与方法\质量管理实用统计技术.pdf

ISO9001质量管理体系\质量管理体系标准的理解和实施.pdf

统计技术与方法\供应商质量控制实用统计技术.pdf

统计技术与方法\品管七大手法.pdf

统计技术与方法\品管新七手法实战.pdf

管理工具和实践\PDCA工作術 (經理人月刊).pdf

管理工具和实践\高效PDCA工作术 (冨田和成).pdf

质量管理理论和通识\质量总监成长记.pdf

质量管理理论和通识\品质管理实训.pdf

质量管理理论和通识\品质管理简单讲(第2版).pdf

ISO9001质量管理体系\过程管理方法(敖景编著).pdf

质量管理理论和通识\质量总监成长记1908262.epub

管理工具和实践\品管圈实际演练法.pdf

Taguchi Gen'ichi的相关作品

顶级质量主管

品质管理整合性思维

决胜供应链 VUCA时代企业打造供应链竞争利器的实践

决胜供应链 降本增效快响应

新产品开发管理体系IPDFSS

IE的运用:国内企业亟须的降低成本

提高效率的科学管理利器

老包讲流程

中国强制性产品认证工厂检查培训教材

品质技术控制:欧迪管理变革纪实

工厂管理:品质控制技术

QC手法运用实务 衡量企业品质管理水准的基础工具

制鞋企业品质QC管理

品质部经理管理手册

品质精细化管理

品质经理365天管理笔记

质量人工作手册 从华为质量工程师到海信质量副总的质量之路

质量的本质 开启数字化质量管理新时代

供应商质量管理

服装品质管理_14648597

IATF 16949汽车行业质量管理体系解读和实施_96214953

我在世界500强做供应商质量管理

撬动质量管理 ISO 9001:2015运用指南

ISO 9001:2015新思维+新模式 新版质量管理体系应用指南 第3版

质量的本质:开启数字化质量管理新时代

收起阅读 »

管理人员的解题思路

1.什么是管理体系。

组织建立方针和目标以及实现这些目标的过程的相互关联或相互作用的一组要素,我们叫做管理体系。

例如:质量管理体系。 就是公司在质量管理上规定了组织的结构、岗位和职责、策划了如何进行管理质量、如何运行、制定方针(大的方向/原则)制定规则、有质量管理的理念(比如零缺陷)、设置质量目标、收集质量运行的数据并进行改进,最终达到我们的目标。

2.如何实现零缺陷。

建立质量文化:组织需要树立质量第一的理念,将质量视为全员的责任和目标。通过培训和宣传,提高员工对质量的认识和重视程度。

设立质量目标:制定明确的质量目标,包括产品和服务的缺陷率、客户满意度等指标。这些目标应该与组织的战略目标相一致,并能够量化和可衡量。

进行质量规划:制定质量管理计划,明确质量管理的组织结构、职责和流程。包括质量控制点的设立、质量检查和测试的方法和标准等。

实施全员参与:零缺陷管理需要全员参与,每个员工都应该对自己的工作质量负责。通过培训和激励机制,激发员工的积极性和责任感。

进行全过程控制:质量管理应该贯穿产品或服务的整个生命周期,从需求分析、设计、生产、交付到售后服务等各个环节都需要进行质量控制。通过制定标准和流程,确保每个环节都符合质量要求。

进行持续改进:零缺陷管理是一个持续改进的过程,组织应该建立反馈机制,收集客户的意见和建议,并及时进行改进。同时,组织内部也应该进行定期的质量评估和自我反思,找出问题和改进的空间。

建立质量数据分析和决策支持系统:通过收集和分析质量数据,及时发现问题和趋势,为决策提供依据。建立质量数据分析和决策支持系统,提高质量管理的科学性和有效性。

零缺陷管理的开展需要组织的全面支持和持续投入,同时也需要员工的积极参与和持续改进的意识。只有通过全员的共同努力,才能实现产品和服务的零缺陷,提升组织的竞争力和客户满意度。只有先有思维上的零缺陷、再有标准上的零缺陷、最终才能实现结果上的零缺陷。

3.企业的效率。

企业的效率分为运行的效率与决策的效率。运行的效率可以通过数据进行度量,对不符合的数据进行实施改进计划、并再次度量。但是决策的效率往往容易被忽视。 例如每周的周会,一周跟进一次进度、甚至好几周都没有进行决策、问题到底如何处理?极大的影响了公司的运行效率。

有时候流程与执行存在矛盾时,我们可以以”客户的满意“为最终的目标,及时下定决策 。决策有三种境界、 第一种:按我们的经验做决策。 第二种:以我们定义的原则做决策(例如零缺陷) 。 第三种:以我们创办企业的初心(愿景)来做决策 。

4.什么时候导入零缺陷

先有一个优秀的组织,再通过导入”零缺陷“让组织更加优秀。

我们需要梳理好现有的客户,然后按我们现在的资源、设备、人员能力,决定公司要走的方向、执行什么战略 。

例如:总成本领先战略。市场(上游客户)决定了我们和竞争对手的利润相差不大。我们只能通过寻找更合格的原材料价格、更合适的外加工供应商。通过提升效率减少折旧成本、通过提升人员技能,效率减少人力成本、通过优化工艺路线,提升物料周转率。

例如:差异化战略 。 以前我们的设备能力领先周边同行,近几年同行的快速发展,我们几乎已经丧失优势。通过前两个月的满意度调查,我们在价格、质量和服务选项中都没有得到高分。我们需要快速建立我们的优势,例如:系统管控能力、人员开发技能能力、制造能力来突出亮点。

例如:聚焦战略。 目前我们横跨了多个行业,多种类型的产品。量产的项目还有一百多项没有批准、批准后的项目又有几十种产品,没有拿到客户的批产订单。 前期的项目人员、开发人员做了非常多的工作、按项目制来算,相当于大批项目在低利润与亏损徘徊 。 已量产的项目,又被我们原材料、折旧、人工、质量异常占据高比例产值、真正有利润、有产量的产品过少。我们需要快速找到自己的定位 。

5.如何实施改进

关键绩效指标的驱动,公司战略制定后,需要分解到每个部门,部门分解到每个个人,通过可测量,能数据化的数据,探测符合的程度,执行改进的计划,再次更新关键绩效指标驱动。

内部的抱怨/客户的抱怨驱动,矛盾会产生抱怨同时也是发展的第一动力,收集,梳理内外部的抱怨,然后进行改进

产品和服务的对标,拜访同类型的企业,通过学习他们的经营模式,成本的管控方法,产品的质量管控,人员的意识与服务,形成改进的基础数据。

内外部审核及通过卓越绩效进行自评, 通过每次审核的结果形成改善的基础。或按照GB卓越绩效评价准则进行自评改进。

6.什么是企业的核心

企业的核心一定是人(战略决定业务、业务决定流程、流程决定组织、组织决定成败) 好的战略需要人去制定、好的业务需要人去完成、好的流程需要人去构成、好的组织需要人去搭建、好的文化需要人去传承 。组织根据业务、搭建好架构、定义好岗位职责、设定岗位的绩效目标、协助员工去实现目标、补充员工的短板、尊重员工的思想、帮忙员工成长、定义好晋升的机制、形成企业的文化 。

收起阅读 »

制 造 过 程 常 见 的 人 为 错 误

对于大多数制造工厂,制造过程的很大一部分仍然依赖于人类操作员执行的手动任务。尽管机器人、人工智能已开始大规模被运用,但人类仍然是装配和检测制造的重要组成部分。

对于专门从事短期、定制或特种产品的工厂来说尤其如此,在这些工厂中,自动化可能既复杂又昂贵。以下是制造中产生错误的 5 个常见领域。

1. 在初始设置时出错

建立生产或装配线是制造复杂的第一步,在此阶段,操作员通常使用纸质清单来跟踪每个产品的步骤和要求。此设置的复杂性需要人工交互;但是,我们也具有使此阶段容易出错的特征。

人性倾向于让我们在进行熟悉的活动时滑入“自动驾驶”。对于多次检查相同清单的操作员来说,他们在执行任务时自然会冒犯错误的风险。在产品制造流程的关键部分,一个错误或看似很小的错误可能会导致生产设施遭受重大损害。该错误可能一直未被发现,直到生产效率进一步下降、出现质量问题,或导致生产完全错误的产品。这不仅会造成生产线停机时间和产品浪费,而且会花费资源回溯步骤以识别错误来源。

此外,对于汽车、飞机制造、制药和医疗器械等行业,有缺陷的产品可能是危险的或对消费者构成健康风险。为避免代价高昂的错误,必须在生产中的任何初始设置点进行仔细和正确的设置。这意味着需要校准和验证的测量和测试设备需要格外注意,以便操作员可以信任结果。

同样,如果用于验证产品的测试设备设置不正确,则可能会产生不正确的结果,并进一步增加调试和故障排除的额外时间。使用有问题的设置工具,操作员不确定设备是否正常工作,或者产品质量在出现不良时是否被错误地通过了检查。使用基于软件的解决方案将此过程数字化是帮助减少这些类型的手动错误的一个步骤,为操作员提供指导性的设置方法。

2. 装配错误

如果您是汽车、航空航天或国防行业的操作员,操作员的工作具有挑战性,对于新员工来说,培训和学习产品组装说明除了了解什么是“质量好”和“质量坏”的产品外,还需要注意细节。工作说明、装配说明和标准操作程序 (SOP) 等内容的最佳实践包括确保步骤和说明简洁而具体。

每个步骤的注释图像或视频可以在装配过程中帮助操作员,特别是当某些零件需要进行复杂装配时。

3. 计数和测量误差

手动盘点项目可能既繁琐又耗时。数到 1000 可能很容易,但反复跟踪并收集总数可能会使人类造成创建错误的机会。对于不可避免地面临干扰并需要手动计数和验证的操作员来说,疲劳可能很快会开始。

测量产品可能同样耗时,尤其是在管理大批量生产时,例如对于药品包装印刷公司,必须测量药品包装中包含的每份说明书确保其符合正确的规格。许多公司仍然手动执行此操作。

视觉系统可以通过实施检测物体和边缘的功能来帮助自动化此过程,以便可以轻松无误地完成不同产品的计数和测量。

4. 有缺陷的标签

标签错误在各行各业中非常普遍,可以在生产过程中的多个点发现。包括直接在产品、包装或运输材料上贴错标签。对于制药、医疗和食品和饮料等受监管行业来说,这种错误的规模成为一个更大的问题,在这些行业中,不正确的标签可能导致代价高昂的产品召回。

一些制造商继续依靠人工操作员在产品上手动粘贴标签。不正确的标签对齐错误可能代价高昂,因为直到最终批次检查和装运之前,错误通常不会被注意到。如果这些产品上架,消费者会将错误与整体产品质量不佳联系起来,从而忽视品牌并损害品牌忠诚度。

5. 决策中的主观性

有时,很难对优质产品的制造做出客观标准。作为人类,我们依靠彼此进行客观判断。在目视质量检查期间,个别操作员也必须尽可能客观。然而,当我们分心和疲劳时,目视检查会为错误提供一个很大的窗口。

为了避免错误并确保高质量的产品,创建带有图像或视频的客观标准列表,以显示正确组装、标签应用等示例,为操作员提供了一致判断的工具。人工智能算法可以使用相同的参数持续评估产品,以提供更一致和客观的质量视图。当用作辅助技术时,人工智能通过提供决策支持来帮助操作员。

随着通过人工目视检查实现端到端质量生产,为操作员添加人工智能决策支持和自动化流程有助于确保质量控制并降低生产和装配中的错误率。

收起阅读 »

对于专门从事短期、定制或特种产品的工厂来说尤其如此,在这些工厂中,自动化可能既复杂又昂贵。以下是制造中产生错误的 5 个常见领域。

1. 在初始设置时出错

建立生产或装配线是制造复杂的第一步,在此阶段,操作员通常使用纸质清单来跟踪每个产品的步骤和要求。此设置的复杂性需要人工交互;但是,我们也具有使此阶段容易出错的特征。

人性倾向于让我们在进行熟悉的活动时滑入“自动驾驶”。对于多次检查相同清单的操作员来说,他们在执行任务时自然会冒犯错误的风险。在产品制造流程的关键部分,一个错误或看似很小的错误可能会导致生产设施遭受重大损害。该错误可能一直未被发现,直到生产效率进一步下降、出现质量问题,或导致生产完全错误的产品。这不仅会造成生产线停机时间和产品浪费,而且会花费资源回溯步骤以识别错误来源。

此外,对于汽车、飞机制造、制药和医疗器械等行业,有缺陷的产品可能是危险的或对消费者构成健康风险。为避免代价高昂的错误,必须在生产中的任何初始设置点进行仔细和正确的设置。这意味着需要校准和验证的测量和测试设备需要格外注意,以便操作员可以信任结果。

同样,如果用于验证产品的测试设备设置不正确,则可能会产生不正确的结果,并进一步增加调试和故障排除的额外时间。使用有问题的设置工具,操作员不确定设备是否正常工作,或者产品质量在出现不良时是否被错误地通过了检查。使用基于软件的解决方案将此过程数字化是帮助减少这些类型的手动错误的一个步骤,为操作员提供指导性的设置方法。

2. 装配错误

如果您是汽车、航空航天或国防行业的操作员,操作员的工作具有挑战性,对于新员工来说,培训和学习产品组装说明除了了解什么是“质量好”和“质量坏”的产品外,还需要注意细节。工作说明、装配说明和标准操作程序 (SOP) 等内容的最佳实践包括确保步骤和说明简洁而具体。

每个步骤的注释图像或视频可以在装配过程中帮助操作员,特别是当某些零件需要进行复杂装配时。

3. 计数和测量误差

手动盘点项目可能既繁琐又耗时。数到 1000 可能很容易,但反复跟踪并收集总数可能会使人类造成创建错误的机会。对于不可避免地面临干扰并需要手动计数和验证的操作员来说,疲劳可能很快会开始。

测量产品可能同样耗时,尤其是在管理大批量生产时,例如对于药品包装印刷公司,必须测量药品包装中包含的每份说明书确保其符合正确的规格。许多公司仍然手动执行此操作。

视觉系统可以通过实施检测物体和边缘的功能来帮助自动化此过程,以便可以轻松无误地完成不同产品的计数和测量。

4. 有缺陷的标签

标签错误在各行各业中非常普遍,可以在生产过程中的多个点发现。包括直接在产品、包装或运输材料上贴错标签。对于制药、医疗和食品和饮料等受监管行业来说,这种错误的规模成为一个更大的问题,在这些行业中,不正确的标签可能导致代价高昂的产品召回。

一些制造商继续依靠人工操作员在产品上手动粘贴标签。不正确的标签对齐错误可能代价高昂,因为直到最终批次检查和装运之前,错误通常不会被注意到。如果这些产品上架,消费者会将错误与整体产品质量不佳联系起来,从而忽视品牌并损害品牌忠诚度。

5. 决策中的主观性

有时,很难对优质产品的制造做出客观标准。作为人类,我们依靠彼此进行客观判断。在目视质量检查期间,个别操作员也必须尽可能客观。然而,当我们分心和疲劳时,目视检查会为错误提供一个很大的窗口。

为了避免错误并确保高质量的产品,创建带有图像或视频的客观标准列表,以显示正确组装、标签应用等示例,为操作员提供了一致判断的工具。人工智能算法可以使用相同的参数持续评估产品,以提供更一致和客观的质量视图。当用作辅助技术时,人工智能通过提供决策支持来帮助操作员。

随着通过人工目视检查实现端到端质量生产,为操作员添加人工智能决策支持和自动化流程有助于确保质量控制并降低生产和装配中的错误率。

收起阅读 »

请首先认可和表扬预防火灾的人!

消防员从燃烧的建筑物中救出了受困的人,消防员是英雄。英雄是令人钦佩的, 每个人都想成为英雄。

但是那些阻止需要英雄的人呢?那些确保灾难永远不会发生的人呢?您的公司真正需要什么样的人?

您的身边是否存在着这样一些备受老板赏识的人:

● 零件交货延迟?有人想办法加班加点解决了它!

● 产品有质量问题?有人解决了这个问题!

● 机器再次坏了?有人连夜不休不眠修复了它!

如此等等

W.Edwards Deming曾经说过:“一个人在灭火方面获得了很好的评价。结果是可见的,可以量化。如果你第一次就做对了,你就是隐形的。您满足了要求。那是你的工作。搞砸了,以后改正,你成了英雄。”正如为第一个病人阻止疾病的医生被称为好医生。一个在疾病杀死一百万人后阻止疾病的医生则被称为英雄!

在工业中,消防通常是指解决任何类型的问题。

许多企业依靠这样的消防员来保持运行并解决突然出现的许多日常问题,就像真正的消防员一样,他们通常因其灭火和保持系统运行的能力而受到重视。

真正的消防员可以挽救生命,然而防止火灾可以挽救更多的生命,然而,我们大多数人并不认为消防安全检查员是英雄。事实上,那些标准的执行者经常给人留下唠叨和烦人的印象,使我们更难做实际工作。无论如何,安全检查员在我们钦佩的人名单上并不是很高。然而,虽然他们通常不会冒生命危险,但他们的行动可能比消防员拯救更多的人。

您的重点应该是预防事故,而不是事后修复事故。从未发生过问题比使用消防修复问题更好,更有利可图。然而,就像真正的火灾一样,消防员得到了荣耀,而消防检查员是一个烦恼。难怪消防在工业中往往比预防火灾更受欢迎。

火灾会发生,你确实需要人们来扑灭它们。然而,这些“英雄”往往就是那些无视标准的人。他们无视标准,做出基于直觉的快速决定,因此犯了许多错误并使系统恶化。在某些行业中,他们被称为消防员,效果是:混乱!

情况变得更糟的是。有时为了获得荣耀,消防员是故意点火的人。

在一家工厂曾经有这样一个故事,一位设备主管是唯一能够修理一台经常出现故障的机器的人,并因此受到高度赞扬。然而有一次,有人做了一个分析,发现这台机器在这位主管度假或出差时从未坏过,但在他在工厂时这台机器却经常坏。

是不是有点不可思议?好好想想,您的工厂有没有这样的人?

人们很容易重视消防,因为它非常明显,而预防则更难看到。当您在燃烧的建筑物中时,您绝对想要一名消防员。然而,我更喜欢建筑物首先不会着火。你肯定需要消防员。但是,重点应该放在防火上!

现在,问问自己,您的公司需要什么样的人?什么样的行为在您的公司中将会得到晋升或加薪?

请首先认可和表扬预防火灾的人!

收起阅读 »

但是那些阻止需要英雄的人呢?那些确保灾难永远不会发生的人呢?您的公司真正需要什么样的人?

您的身边是否存在着这样一些备受老板赏识的人:

● 零件交货延迟?有人想办法加班加点解决了它!

● 产品有质量问题?有人解决了这个问题!

● 机器再次坏了?有人连夜不休不眠修复了它!

如此等等

W.Edwards Deming曾经说过:“一个人在灭火方面获得了很好的评价。结果是可见的,可以量化。如果你第一次就做对了,你就是隐形的。您满足了要求。那是你的工作。搞砸了,以后改正,你成了英雄。”正如为第一个病人阻止疾病的医生被称为好医生。一个在疾病杀死一百万人后阻止疾病的医生则被称为英雄!

在工业中,消防通常是指解决任何类型的问题。

许多企业依靠这样的消防员来保持运行并解决突然出现的许多日常问题,就像真正的消防员一样,他们通常因其灭火和保持系统运行的能力而受到重视。

真正的消防员可以挽救生命,然而防止火灾可以挽救更多的生命,然而,我们大多数人并不认为消防安全检查员是英雄。事实上,那些标准的执行者经常给人留下唠叨和烦人的印象,使我们更难做实际工作。无论如何,安全检查员在我们钦佩的人名单上并不是很高。然而,虽然他们通常不会冒生命危险,但他们的行动可能比消防员拯救更多的人。

您的重点应该是预防事故,而不是事后修复事故。从未发生过问题比使用消防修复问题更好,更有利可图。然而,就像真正的火灾一样,消防员得到了荣耀,而消防检查员是一个烦恼。难怪消防在工业中往往比预防火灾更受欢迎。

火灾会发生,你确实需要人们来扑灭它们。然而,这些“英雄”往往就是那些无视标准的人。他们无视标准,做出基于直觉的快速决定,因此犯了许多错误并使系统恶化。在某些行业中,他们被称为消防员,效果是:混乱!

情况变得更糟的是。有时为了获得荣耀,消防员是故意点火的人。

在一家工厂曾经有这样一个故事,一位设备主管是唯一能够修理一台经常出现故障的机器的人,并因此受到高度赞扬。然而有一次,有人做了一个分析,发现这台机器在这位主管度假或出差时从未坏过,但在他在工厂时这台机器却经常坏。

是不是有点不可思议?好好想想,您的工厂有没有这样的人?

人们很容易重视消防,因为它非常明显,而预防则更难看到。当您在燃烧的建筑物中时,您绝对想要一名消防员。然而,我更喜欢建筑物首先不会着火。你肯定需要消防员。但是,重点应该放在防火上!

现在,问问自己,您的公司需要什么样的人?什么样的行为在您的公司中将会得到晋升或加薪?

请首先认可和表扬预防火灾的人!

收起阅读 »

即使是质量世界的老狗,也要转变质量思维方式

质量的未来在于通过整合传统的质量角色并增加对改善公司财务业绩的行动的关注获得成功。而不是:我们发现了一个缺陷。

在第二次世界大战期间,质量成为制造业的主要关注点,因为战争对各种可靠的弹药需求至关重要。沃尔特·谢瓦特(Walter Shewart)的统计抽样技术和军事规范(Mil-Spec)标准的创建成为战争期间质量体系的核心。为了制定标准、规定抽样要求、衡量结果并普遍执行质量计划的规则,组织内质量专业人员的角色迅速发展为定义和执行质量的重要角色。

1970年代,随着全面质量管理(TQM)的概念成为质量方法,约瑟夫·M·朱兰(Joseph M. Juran)和W·爱德华兹·戴明(W. Edwards Deming)所宣扬的质量方法在二战后被日本所接受,包括质量圈和质量团队的整个组织方法将全面质量的概念带到了最前沿。

在大多数公司中,TQM方法下质量专业人员的角色从未改变,即使整个组织的员工和经理的思维过程和兴趣水平正在朝着积极的方向转变,质量经理却仍在继续扮演定义和执行质量的角色,而不是提高质量。

随着精益制造(精益医疗、精益分销、精益企业等)和六西格玛方法在质量世界中占有一席之地,“质量团队”的角色已经开始发生变化。正如许多人对TQM的设想一样,质量现在真正成为由公司所有部门组成的合作伙伴关系。

质量团队,无论是经理还是技术人员,都不能再只是执行者。他们曾经决定什么是好的,什么是有缺陷的,但是现在,必须扩大他们对组织的贡献。质量专业人员的角色必须成为教师和导师,教练和球员的角色。质量经理的角色正在从坐在质量办公室告诉员工他们有缺陷转变为帮助员工找到缺陷的根本原因,合作寻找解决方案,实施该解决方案,并确保员工了解缺陷和解决方案对组织的影响。管理层需要做的事情是修复流程,将它变成:流程发现了缺陷。

当我们实施改进时,我们为公司节省了 X X元,并将生产力提高了 Y 个百分点。这种模式不仅将改善公司的财务业绩,还将改善质量专业人员的形象,信誉和杠杆作用,以实现更大更好的改进。

许多质量人员精通精益/六西格玛,并接受员工拥有过程的概念,并且已经开始在整个公司推动这种“质量伙伴关系”的努力。在精益实施成功并维持的地方,“质量伙伴关系”的关键组成部分始终是员工参与和流程所有权。当员工可以在没有质量部门或管理层监督的情况下改进流程并消除浪费(包括缺陷)时,员工成功的自豪感和渴望是显而易见的。如果质量人员和技术人员也成为这些团队的一部分,那么收益会更大。当质量概念和技术被代表为团队的一部分时,分析和实施的解决方案通常会更强大。

任何质量/流程改进工作的秘诀是员工所有权。员工必须相信变革过程,并对变革过程拥有所有权。为了创建这种所有权,对于质量专业人士来说,与精益和六西格玛计划合作,而不是试图“拥有”它们,可以产生显着的结果。

公司内部的高质量合作伙伴关系需要“做”。您不能再坐下来拒绝坏零件或告诉管理层有什么坏事,期望其他人来修复它。质量的作用正在发生变化。了解需求,并帮助内部和外部客户传达他们对改进的满意度。然后,组织和领导实现这些期望的实施。您不能仅仅检查质量和指出失败,还应该开发或确定解决方案,并告诉别人如何去做。这种质量合作伙伴关系是实干者、沟通者和改进受益者之间的协作。质量专业人员必须是一个实干家。

收起阅读 »

在第二次世界大战期间,质量成为制造业的主要关注点,因为战争对各种可靠的弹药需求至关重要。沃尔特·谢瓦特(Walter Shewart)的统计抽样技术和军事规范(Mil-Spec)标准的创建成为战争期间质量体系的核心。为了制定标准、规定抽样要求、衡量结果并普遍执行质量计划的规则,组织内质量专业人员的角色迅速发展为定义和执行质量的重要角色。

1970年代,随着全面质量管理(TQM)的概念成为质量方法,约瑟夫·M·朱兰(Joseph M. Juran)和W·爱德华兹·戴明(W. Edwards Deming)所宣扬的质量方法在二战后被日本所接受,包括质量圈和质量团队的整个组织方法将全面质量的概念带到了最前沿。

在大多数公司中,TQM方法下质量专业人员的角色从未改变,即使整个组织的员工和经理的思维过程和兴趣水平正在朝着积极的方向转变,质量经理却仍在继续扮演定义和执行质量的角色,而不是提高质量。

随着精益制造(精益医疗、精益分销、精益企业等)和六西格玛方法在质量世界中占有一席之地,“质量团队”的角色已经开始发生变化。正如许多人对TQM的设想一样,质量现在真正成为由公司所有部门组成的合作伙伴关系。

质量团队,无论是经理还是技术人员,都不能再只是执行者。他们曾经决定什么是好的,什么是有缺陷的,但是现在,必须扩大他们对组织的贡献。质量专业人员的角色必须成为教师和导师,教练和球员的角色。质量经理的角色正在从坐在质量办公室告诉员工他们有缺陷转变为帮助员工找到缺陷的根本原因,合作寻找解决方案,实施该解决方案,并确保员工了解缺陷和解决方案对组织的影响。管理层需要做的事情是修复流程,将它变成:流程发现了缺陷。

当我们实施改进时,我们为公司节省了 X X元,并将生产力提高了 Y 个百分点。这种模式不仅将改善公司的财务业绩,还将改善质量专业人员的形象,信誉和杠杆作用,以实现更大更好的改进。

许多质量人员精通精益/六西格玛,并接受员工拥有过程的概念,并且已经开始在整个公司推动这种“质量伙伴关系”的努力。在精益实施成功并维持的地方,“质量伙伴关系”的关键组成部分始终是员工参与和流程所有权。当员工可以在没有质量部门或管理层监督的情况下改进流程并消除浪费(包括缺陷)时,员工成功的自豪感和渴望是显而易见的。如果质量人员和技术人员也成为这些团队的一部分,那么收益会更大。当质量概念和技术被代表为团队的一部分时,分析和实施的解决方案通常会更强大。

任何质量/流程改进工作的秘诀是员工所有权。员工必须相信变革过程,并对变革过程拥有所有权。为了创建这种所有权,对于质量专业人士来说,与精益和六西格玛计划合作,而不是试图“拥有”它们,可以产生显着的结果。

公司内部的高质量合作伙伴关系需要“做”。您不能再坐下来拒绝坏零件或告诉管理层有什么坏事,期望其他人来修复它。质量的作用正在发生变化。了解需求,并帮助内部和外部客户传达他们对改进的满意度。然后,组织和领导实现这些期望的实施。您不能仅仅检查质量和指出失败,还应该开发或确定解决方案,并告诉别人如何去做。这种质量合作伙伴关系是实干者、沟通者和改进受益者之间的协作。质量专业人员必须是一个实干家。

收起阅读 »

停 止 外 包 产 品 进 料 检 查

在现代制造业中,外包委托已经成为一种普遍的生产模式。许多工厂往往会在收到外包合作公司生产的产品后,再次进行收货检验以保证品质。然而,站在精益生产和品质管理的角度来看,这一行为其实可能是一种浪费。

首先,需要明白当我们采用外包委托的方式,就代表我们实际上已经把某一环节的权责交给外包合作公司,也包括了品质保证。收货检验就好比是对合作公司的不信任,实则是逻辑矛盾。 当我们发现收货检验中有很多次品,不应纠结于怎样改进收货检验的过程,而是要直接去解决合作方的品质问题。

这种问题的最佳解决方案便是引入赔偿协议。你要告诉合作公司,你们之间的合作就是要保证每一个产品都是一流的;他们如果在内部检验中发现了次品或者引起了客户投诉,那么他们需要承受相应赔偿。这样,我们便实现了风险转移,同时也达成了激励合作公司提升品质的目的。

有一家工厂生产精密机械的重要零部件,客户对零部件外观检测要求非常严格,所以他们委托5家外观检测公司进行检测。,工厂有10名检验员做收货检验和抽样检验。我向品质保证部门的负责人提问:你们不是委托专业外观检测公司来保证外观质量吗?为什么还要这样做?外观检测公司难到不是用来保证产品的外观质量的吗?于是,这家公司决定不再进行收货检验,并与外观检测公司签订赔偿协议。这样,他们不再需要10名检验员,成本也下降了,次品问题也解决了。

通常会有人质疑,说不能停止收货检验。认为品质保证部门应该对客户负责。诚然,这种观点无可厚非,我们也很难一蹴而就地停止收货检验。但这不妨碍我们开始逐步尝试这种新的合作方式,让次品责任回归到产生次品的一方。厂商需要的是质量的保证,而不仅仅是加工链条的一个环节。

期待您可以重新审视一下自己工厂的外包委托的收货检验,大胆尝试新的合作和监管方式,质疑日常视为理所当然的制造业常识。因为可能在你们足够信任和激励合作方的同时,他们的品质水平会有大幅度的提升,从而达到双赢的局面。

收起阅读 »

首先,需要明白当我们采用外包委托的方式,就代表我们实际上已经把某一环节的权责交给外包合作公司,也包括了品质保证。收货检验就好比是对合作公司的不信任,实则是逻辑矛盾。 当我们发现收货检验中有很多次品,不应纠结于怎样改进收货检验的过程,而是要直接去解决合作方的品质问题。

这种问题的最佳解决方案便是引入赔偿协议。你要告诉合作公司,你们之间的合作就是要保证每一个产品都是一流的;他们如果在内部检验中发现了次品或者引起了客户投诉,那么他们需要承受相应赔偿。这样,我们便实现了风险转移,同时也达成了激励合作公司提升品质的目的。

有一家工厂生产精密机械的重要零部件,客户对零部件外观检测要求非常严格,所以他们委托5家外观检测公司进行检测。,工厂有10名检验员做收货检验和抽样检验。我向品质保证部门的负责人提问:你们不是委托专业外观检测公司来保证外观质量吗?为什么还要这样做?外观检测公司难到不是用来保证产品的外观质量的吗?于是,这家公司决定不再进行收货检验,并与外观检测公司签订赔偿协议。这样,他们不再需要10名检验员,成本也下降了,次品问题也解决了。

通常会有人质疑,说不能停止收货检验。认为品质保证部门应该对客户负责。诚然,这种观点无可厚非,我们也很难一蹴而就地停止收货检验。但这不妨碍我们开始逐步尝试这种新的合作方式,让次品责任回归到产生次品的一方。厂商需要的是质量的保证,而不仅仅是加工链条的一个环节。

期待您可以重新审视一下自己工厂的外包委托的收货检验,大胆尝试新的合作和监管方式,质疑日常视为理所当然的制造业常识。因为可能在你们足够信任和激励合作方的同时,他们的品质水平会有大幅度的提升,从而达到双赢的局面。

收起阅读 »

如果质量管理人员有段位

如果质量管理人员有段位,我想也许可以分成如下几级:

第一级 别人审核发现的问题能够理解,达到这一级说明你已经质量管理的专业人士了。

第二级 能够自己发现一些问题,而且不是鸡毛蒜皮的问题

第三级 能够对自己或别人发现的问题能够进行整改,且诊断清楚、下药比较准确。

第四级 除了能够发现问题,而且能够给外行说明为什么是问题,如果不这样做会导致什么后果。

第五级 能够从发现的问题中判定那些是目前的关键问题,急需解决的问题。

第六级 能够得到老板信任,对质量体系建设能够产生较大影响力。

第七级 得到圈内人员认可,可以传道授业解惑。

我这也是胡言乱语,希望能够抛砖引玉,感兴趣的可以讨论 收起阅读 »

第一级 别人审核发现的问题能够理解,达到这一级说明你已经质量管理的专业人士了。

第二级 能够自己发现一些问题,而且不是鸡毛蒜皮的问题

第三级 能够对自己或别人发现的问题能够进行整改,且诊断清楚、下药比较准确。

第四级 除了能够发现问题,而且能够给外行说明为什么是问题,如果不这样做会导致什么后果。

第五级 能够从发现的问题中判定那些是目前的关键问题,急需解决的问题。

第六级 能够得到老板信任,对质量体系建设能够产生较大影响力。

第七级 得到圈内人员认可,可以传道授业解惑。

我这也是胡言乱语,希望能够抛砖引玉,感兴趣的可以讨论 收起阅读 »

质量管理是什么? ——从老王开店看管理

我们经常提到质量管理,但是质量管理到底是什么?和我们每个人的工作有没有关系?因此我想通过一个小故事尝试回答这个问题。

(1)老王开了一个小吃店,店里就他一个人,店面很小,就三张桌子,没有太多菜品,只有几个家常菜,好在老王爱琢磨,饭菜的味道还不错、回头客挺多。

(2)口碑好了,顾客也多了,老王一个人就忙不过来了,就又招了一名服务员和两名厨子,三个人都是新手没有经验,这不会也问,那不懂也问,老王有点焦头烂额,于是老王熬了几个晚上将自己的经验写出来,让店员照着文件干活,这就是最初的作业指导书。

(3)有了指导书,大家问题少了,老王也可以松口气了,但是很快又有新问题了,虽然都是按照指导书干活,但是两个厨子做的菜还是达不到老王水平,味道差了,顾客多少有些抱怨。老王只能自己炒菜,让两个厨子打下手,不过这也不是长久之计呀,于是老王又开始琢磨起来,他留心观察两个厨子,发现原来两人干活认真,也肯吃苦,就是基本功太差,于是老王决定要对二人进行培训,老王亲自指导,让两个厨子加班加点练基本功,经过一段时间的努力,两人终于达到老王的水平,老王轻松了,店里的生意也越来越好。

(4)老王看生意很好,就扩大了店面,又招了一名服务员、一名厨师;还专门招了买菜、洗菜、切菜的。人多了,老王有点管不过来,就将店员分成三个组(建立组织结构),服务组(销售)、厨房组(生产)、采买组(采购)。并在每个组中设置了组长,老王除了研究新菜品就是专心做管理了。

不过好景不长,新问题很快又来了,而且挺严重。因为老王给三个组都设了绩效目标,三个组为了拼业绩,八仙过海,各显神通。服务组为了招揽顾客,顾客无论提啥要求都满口答应;厨房组为了提高效率,一次炒出好几份的量;采买组如果在市场上看到新鲜又便宜食材,就大量采买。

结果每个组的目标达成都挺好,只是老王缺挠了头,顾客点的菜厨房不会做,厨房做出来的客户不想要,都倒了垃圾桶,厨房需要的材料没有买来,买来的材料用不上。老王于是又开始琢磨了,很快有了办法,老王给大家定了规矩(明确组织内的接口规则和信息传递介质):

- 顾客只能点菜单上有的;如果客户有意见或需求,服务员会记下来告诉老王,老王有空了就根据客户意见进行改良或者研究一些新菜品;

- 厨房按照客户订单做菜,并开列第二天需要的一些特殊食材清单;

- 采购根据食材的使用情况和厨师开的特殊食材清单进行采购;完成任务后,还会在市场上多逛逛,将市场上一些又好又便宜的食材信息告诉老王,老王根据这些信息开发出好几个应季菜品。

各组密切合作,店里的利润越来越好,老王给大家发了奖金,涨了工资,大家很开心。大家好奇,老王是怎么想的这个招数,老王说他的招数不新鲜,是受服务员启发,就是换位思考,多替别人想想,大家恍然大悟,原来所有人都要有服务意识。

(5)老王事情太多,没有时间天天检查各组工作,出了问题也不知道,等发现问题了事儿也耽误了,所以就招聘了一名监督人员(专职检查人员),每天检查各组的工作情况,检查买来的食材新鲜不新鲜,饭菜口感有没有降低,大家虽然对发现的问题偶尔有情绪,但都认真整改。

(6)有一天,老王又去找了老赵,老赵餐饮经验丰富,在行内很有威信,老赵仔仔细细的帮老王把制度流程检查一遍,并提出了一些改进意见。随着制度的逐步完善,又有老赵的认可,店里生意越来越好,老王已经准备开分店了,这次老王打定了主意,新店一定要按照老店的模式,规划好了再营业。

故事讲完了,也许你要问,你这里也没有提到质量管理呀?其实不是没有提到而是你还不明白质量管理的含义,质量管理的目的就是把保证把工作做好,质量管理是业务管理的核心部分。老王安排人检查就是质量控制,有了老赵的专业认可就是质量保证,根据问题调整就是质量改进、事前先做好规划就是质量策划。

也许你还有疑问, 老王不是领导嘛, 怎么做了质量管理人员做的事情?其实质量管理本身就是领导的职责。

当然不仅仅老王应该琢磨怎么做好管理,服务员也应该琢磨怎么做好服务,厨师应该琢磨怎么做好饭菜,采购员应该琢磨怎么做好采购,这样饭店才会越来越好,这就是全面质量管理。

不知道你看明白了吗?如果不明白就再看一遍。

收起阅读 »

成本与客户投诉

问题1:公司客诉不断,每月的挑选费、返工费、差旅费不断的增加 。

问题2:因客诉不断,增加检验力度,人员不断的增加。

年尾一算账:公司没挣钱(老板不高兴),员工忙了一年,工资一分没涨(员工不高兴)。

这道题怎么解? 我想先套入一个公式 :

财务损益表,如下:

1.销售额

2.材料成本

3.材料利润(得出材料的利润)

4.变动成本

4.1包装成本

4.2能耗成本

4.3物流成本

4.4委外费用

4.5报废费用

4.6普通物料费用

4.7生产节约成本

4.8超额运费

4.9出口税

4.10杂项

5.人工成本

5.1一线员工工资

5.2挑选费

6.管理成本

6.1固定人工工资(办公人员)

6.2差旅费

6.3售后费用

6.4办公费用

6.5折旧费

6.6租赁费

6.7年度测试费用

6.8年度审核费用

6.9财产保险费

6.10企业所得税差值

6.11工装检模制造利润

6.12其他费用

7.纯利润

有了这个工具,我们需要先解决的就是公司/老板挣不挣钱的问题(因为这个比较重要) 第一个要关注的数据就是材料的利润 。 比如我们的产品销售价1元/PCS, 那么这个产品的原材料成本占比多少?如果原材料成本是0.8元/pcs, 那基本就不用算了,妥妥亏钱( 需求越多,亏的越凶 ) 这时候就别提客诉了,老板已经在流泪了 。

所以第一个要解决的就是,报价的问题。我们需要制定规范的报价流程(让研发/技术/采购/制造/物流同时去支援商务进行报价) 这儿是源头,项目接过来就不挣钱,难受的是所有人 。

如果报价的是时候不能说服领导,我们就算成本,把每个产品的成本算出来,更具有说服能力 。 当所有产品的成本梳理完后,就可以把产品分369等 (年产值/利润比) 开始在客户/或者说公司战略上下功夫,2/8原则,淘汰落后的、低利润的产品 。

产品梳理好,就开始节流了。比如包装费用,打开BOM,加厚的纸箱能不能变正常厚的,每层平铺的,能不能改成包装袋包装、吸塑盘的能不能改成无尘棉。

前几天买了一瓶矿泉水,正常的瓶盖周圈会做一点纹路用于防滑,那瓶矿泉水瓶盖直接将能挖的地方全部做了逃胶处理,不仔细看,颜值真没受到什么影响。设计师真是会过日子啊。

然后再是人工成本,经常说靠管理,靠KPI提升人员效率,激发员工的潜能。 我认为是可行的。 但是效果(带来的人效能降低1-2% ,目前还没有见过特别夸张的 )

按我们汽车行业的人工占比(一线人员),大概在≤6% ,固定人工≤7%算是人工成本控制的比较好的企业 。 ( 纯参考 )

靠什么提升的比较猛呢? ( 提升少量的折旧成本,减少人工成本 )

例如:本来一个员工操作两台设备,现在我通过技改,可以提升员工50%的效率(把他用手操作的时间变少了 )那么这个员工就可以操作4台设备。甚至更多 。

例如:本来我们的产品生产路线是 注塑-包装入库-出库-装配-入库-出货 , 我改为注塑装配-入库-出货 。通过减少动作的浪费,提升利润 (同时减少了需要人员操作的工作量,比如需要人员先入库,录帐、拉进拉出) 同样的产品和步骤,我的人员就少了。

这时候公司的利润就高于竞争对手,公司的员工能不能加点工资 。 我认为可以。(以上案例都属于 实例 )

还有就是管理成本。 特别是折旧费用 。 比如我们要投资一条自动线,预计要500W,按财务的算法每年折旧50W ,但这个时候还要考虑产品的生命周期,如果这个产品3年就会走下坡路,那这个500W 就要按3年折,我们可以算算帐,每年自动线赚回来的利润能不能抵扣166W的折旧。投固定资产要仔细考虑。

如果公司非常成熟了,就可以考虑一些小的改进。比如需要探测产品的尺寸,可以选择的方式是找专业检具供应商定制,也可以是产线员工搞一点小小的发明,简易但好用。 对于规模大的公司,每一个改进的收益都是非常可观 。 ( 坛主目前接触的小公司居多,所以视角以小公司为主。 )

解决了产品利润问题,我们就需要关注产品质量了。

产品质量主要关注三个数据 。

第一个:产品一次合格率 。

通常我们的产品合格率要求 ≥ 99.8% ,大概2000PPM左右,如果不能达到这个数据,就需要找问题了,模具设计、模具保养、自动线、供应商,挨个提升良率 。

第二个:下线合格率

产品出来后安排人员检验外观,这是将产品合格率提升到 ≥99.9% , 1000 PPM 保底。

第三个:GP12

到了GP12 就需要良率 100% 了。 0PPM 如果第二道就能达到 100% 就可以将GP12退出 。 如果第一道能达到100% 就可以退出第二道 。

如果第二道、GP12都满足不了,就需要考虑增加折旧成本( 例如:CCD、自动线、模内监控等 ),跟据产品要求、利润、产能,看品下菜。 时时刻刻算一手损益表。尽量少做亏本的生意。

按照目前的制造水平,让多数产品交付0PPM 是没有多大问题的,当然也有难产的项目,需要花时间做改进。用经验填充异常的窟窿。

有其他好的案例,欢迎补充 收起阅读 »

问题2:因客诉不断,增加检验力度,人员不断的增加。

年尾一算账:公司没挣钱(老板不高兴),员工忙了一年,工资一分没涨(员工不高兴)。

这道题怎么解? 我想先套入一个公式 :

财务损益表,如下:

1.销售额

2.材料成本

3.材料利润(得出材料的利润)

4.变动成本

4.1包装成本

4.2能耗成本

4.3物流成本

4.4委外费用

4.5报废费用

4.6普通物料费用

4.7生产节约成本

4.8超额运费

4.9出口税

4.10杂项

5.人工成本

5.1一线员工工资

5.2挑选费

6.管理成本

6.1固定人工工资(办公人员)

6.2差旅费

6.3售后费用

6.4办公费用

6.5折旧费

6.6租赁费

6.7年度测试费用

6.8年度审核费用

6.9财产保险费

6.10企业所得税差值

6.11工装检模制造利润

6.12其他费用

7.纯利润

有了这个工具,我们需要先解决的就是公司/老板挣不挣钱的问题(因为这个比较重要) 第一个要关注的数据就是材料的利润 。 比如我们的产品销售价1元/PCS, 那么这个产品的原材料成本占比多少?如果原材料成本是0.8元/pcs, 那基本就不用算了,妥妥亏钱( 需求越多,亏的越凶 ) 这时候就别提客诉了,老板已经在流泪了 。

所以第一个要解决的就是,报价的问题。我们需要制定规范的报价流程(让研发/技术/采购/制造/物流同时去支援商务进行报价) 这儿是源头,项目接过来就不挣钱,难受的是所有人 。

如果报价的是时候不能说服领导,我们就算成本,把每个产品的成本算出来,更具有说服能力 。 当所有产品的成本梳理完后,就可以把产品分369等 (年产值/利润比) 开始在客户/或者说公司战略上下功夫,2/8原则,淘汰落后的、低利润的产品 。

产品梳理好,就开始节流了。比如包装费用,打开BOM,加厚的纸箱能不能变正常厚的,每层平铺的,能不能改成包装袋包装、吸塑盘的能不能改成无尘棉。

前几天买了一瓶矿泉水,正常的瓶盖周圈会做一点纹路用于防滑,那瓶矿泉水瓶盖直接将能挖的地方全部做了逃胶处理,不仔细看,颜值真没受到什么影响。设计师真是会过日子啊。

然后再是人工成本,经常说靠管理,靠KPI提升人员效率,激发员工的潜能。 我认为是可行的。 但是效果(带来的人效能降低1-2% ,目前还没有见过特别夸张的 )

按我们汽车行业的人工占比(一线人员),大概在≤6% ,固定人工≤7%算是人工成本控制的比较好的企业 。 ( 纯参考 )

靠什么提升的比较猛呢? ( 提升少量的折旧成本,减少人工成本 )

例如:本来一个员工操作两台设备,现在我通过技改,可以提升员工50%的效率(把他用手操作的时间变少了 )那么这个员工就可以操作4台设备。甚至更多 。

例如:本来我们的产品生产路线是 注塑-包装入库-出库-装配-入库-出货 , 我改为注塑装配-入库-出货 。通过减少动作的浪费,提升利润 (同时减少了需要人员操作的工作量,比如需要人员先入库,录帐、拉进拉出) 同样的产品和步骤,我的人员就少了。

这时候公司的利润就高于竞争对手,公司的员工能不能加点工资 。 我认为可以。(以上案例都属于 实例 )

还有就是管理成本。 特别是折旧费用 。 比如我们要投资一条自动线,预计要500W,按财务的算法每年折旧50W ,但这个时候还要考虑产品的生命周期,如果这个产品3年就会走下坡路,那这个500W 就要按3年折,我们可以算算帐,每年自动线赚回来的利润能不能抵扣166W的折旧。投固定资产要仔细考虑。

如果公司非常成熟了,就可以考虑一些小的改进。比如需要探测产品的尺寸,可以选择的方式是找专业检具供应商定制,也可以是产线员工搞一点小小的发明,简易但好用。 对于规模大的公司,每一个改进的收益都是非常可观 。 ( 坛主目前接触的小公司居多,所以视角以小公司为主。 )

解决了产品利润问题,我们就需要关注产品质量了。

产品质量主要关注三个数据 。

第一个:产品一次合格率 。

通常我们的产品合格率要求 ≥ 99.8% ,大概2000PPM左右,如果不能达到这个数据,就需要找问题了,模具设计、模具保养、自动线、供应商,挨个提升良率 。

第二个:下线合格率

产品出来后安排人员检验外观,这是将产品合格率提升到 ≥99.9% , 1000 PPM 保底。

第三个:GP12

到了GP12 就需要良率 100% 了。 0PPM 如果第二道就能达到 100% 就可以将GP12退出 。 如果第一道能达到100% 就可以退出第二道 。

如果第二道、GP12都满足不了,就需要考虑增加折旧成本( 例如:CCD、自动线、模内监控等 ),跟据产品要求、利润、产能,看品下菜。 时时刻刻算一手损益表。尽量少做亏本的生意。

按照目前的制造水平,让多数产品交付0PPM 是没有多大问题的,当然也有难产的项目,需要花时间做改进。用经验填充异常的窟窿。

有其他好的案例,欢迎补充 收起阅读 »

滞 后 指 标 和 领 先 指 标

领先指标(Leading indicators)是可衡量的部分或一组数据,可以表明未来的经济、商业或投资趋势。用于预测未来的经济表现。它们可以提醒用户特定的经济变化和/或变化趋势。因此在规划未来时参考一系列领先指标是明智的。

滞后指标(lagging indicator)是在经济或商业趋势发生后的某个时间点发生变化的可衡量数字或一组数据。是反映过去经济表现的数据。它们可以用来确认某些经济和业务趋势、性能质量以及业务决策的影响。滞后指标数据被认为是可靠的。

制造工厂的领先指标和滞后指标是用来衡量和监控工厂运作状况和效益的指标。一些常见的制造工厂的领先指标和滞后指标有:

领先指标:

1.订单量:订单量的增加可以预示着未来的生产需求,是工厂产能规划的重要参考指标。

2. 原材料库存周转率:库存周转率的增加可以提高生产效率和资金利用率,是工厂运作效率的指标之一。

3. 设备利用率:设备利用率的提高可以减少生产停机时间,提高生产效率和产能利用率。

4. 品质指标:如首次通过率、不良品率等,用来评估产品质量和生产过程的稳定性,对工厂的整体效率和客户满意度有重要影响。

滞后指标:

1.生产产量:生产产量是评估工厂生产能力和产能利用率的重要指标,但是它是反映过去的结果,属于滞后指标。

2.延误交付率:延误交付率是衡量工厂交货准时率的指标,如果延误交付率较高,则说明生产过程存在问题。

3.故障次数和维修时间:故障次数和维修时间的增加会导致生产线停机和生产效率降低,是一个重要的滞后指标。

4.客户投诉率:客户投诉率是客户对产品质量和服务的满意度反映,对工厂的声誉和市场竞争力有关键影响。

当我们将领先指标与滞后指标进行比较时,滞后指标更容易理解。就像当我们踩在体重秤上时,我们会看到体重这个滞后指标。当我们查看信用卡余额或储蓄账户中的余额时,我们会看到账户余额这个滞后指标。企业管理者在查看损益表或生产或销售的产品单位(数量)时会看到滞后指标。

滞后指标很容易被关注,因为它们会成为头条新闻。在许多方面,滞后指标是我们衡量成功的方式,以及我们如何将一个团队或公司与另一个团队或公司进行比较。我们甚至可以将今年的KPI值或利润与去年的公司业绩进行比较。我们使用滞后指标对员工和公司部门进行排名,创建精英分组,分配奖项。滞后指标很重要,值得关注。

虽然滞后指标非常重要,然而滞后指标代表的终究是历史。代表的是过去,我们无法影响或改变。虽然滞后指标可以激励并可以鼓励变革或建立信心,但滞后指标并不是明天成功或失败的最佳指标。领先指标才是未来结果的最佳指标。因为:

滞后指标 = 历史结果

领先指标 = 未来结果

领先指标“导致”滞后指标

我们的主要的重点应该是领先指标,而不是滞后指标。如果我们专注于领先指标,滞后指标将自行解决。需要注意的是,领先指标和滞后指标的选择应根据具体的制造业务和目标进行适当调整和衡量。

收起阅读 »

滞后指标(lagging indicator)是在经济或商业趋势发生后的某个时间点发生变化的可衡量数字或一组数据。是反映过去经济表现的数据。它们可以用来确认某些经济和业务趋势、性能质量以及业务决策的影响。滞后指标数据被认为是可靠的。

制造工厂的领先指标和滞后指标是用来衡量和监控工厂运作状况和效益的指标。一些常见的制造工厂的领先指标和滞后指标有:

领先指标:

1.订单量:订单量的增加可以预示着未来的生产需求,是工厂产能规划的重要参考指标。

2. 原材料库存周转率:库存周转率的增加可以提高生产效率和资金利用率,是工厂运作效率的指标之一。

3. 设备利用率:设备利用率的提高可以减少生产停机时间,提高生产效率和产能利用率。

4. 品质指标:如首次通过率、不良品率等,用来评估产品质量和生产过程的稳定性,对工厂的整体效率和客户满意度有重要影响。

滞后指标:

1.生产产量:生产产量是评估工厂生产能力和产能利用率的重要指标,但是它是反映过去的结果,属于滞后指标。

2.延误交付率:延误交付率是衡量工厂交货准时率的指标,如果延误交付率较高,则说明生产过程存在问题。

3.故障次数和维修时间:故障次数和维修时间的增加会导致生产线停机和生产效率降低,是一个重要的滞后指标。

4.客户投诉率:客户投诉率是客户对产品质量和服务的满意度反映,对工厂的声誉和市场竞争力有关键影响。

当我们将领先指标与滞后指标进行比较时,滞后指标更容易理解。就像当我们踩在体重秤上时,我们会看到体重这个滞后指标。当我们查看信用卡余额或储蓄账户中的余额时,我们会看到账户余额这个滞后指标。企业管理者在查看损益表或生产或销售的产品单位(数量)时会看到滞后指标。

滞后指标很容易被关注,因为它们会成为头条新闻。在许多方面,滞后指标是我们衡量成功的方式,以及我们如何将一个团队或公司与另一个团队或公司进行比较。我们甚至可以将今年的KPI值或利润与去年的公司业绩进行比较。我们使用滞后指标对员工和公司部门进行排名,创建精英分组,分配奖项。滞后指标很重要,值得关注。

虽然滞后指标非常重要,然而滞后指标代表的终究是历史。代表的是过去,我们无法影响或改变。虽然滞后指标可以激励并可以鼓励变革或建立信心,但滞后指标并不是明天成功或失败的最佳指标。领先指标才是未来结果的最佳指标。因为:

滞后指标 = 历史结果

领先指标 = 未来结果

领先指标“导致”滞后指标

我们的主要的重点应该是领先指标,而不是滞后指标。如果我们专注于领先指标,滞后指标将自行解决。需要注意的是,领先指标和滞后指标的选择应根据具体的制造业务和目标进行适当调整和衡量。

收起阅读 »

通 过 E C R S A 改 善 业 务 流 程

ECRS是一个工业工程的首字母缩略词,它代表取消(Eliminate)、合并(Combine)、调整顺序(Rearrange)、简化(Simplify),ECRS同样适用于业务流程的改善并添加了自动(Automatic)。ECRSA可以帮助我们思考如何在映射业务流程后改进业务流程。

取消(Eliminate):

我们可以停止这样做吗?作业要素能完成什么,这样做有否价值?是否是必要的动作或作业?为什么要完成它?,该作业取消对其它作业或动作有否影响?

正如生产过剩是生产的最大浪费一样,业务流程经常受到超出客户需求的工作的困扰。因此,长期以来以同样方式完成的工作是寻找要消除的作业或工作的首要候选者。许多日常活动,如日常会议、创建报告、检查数据或校对,随着时间的推移会失去价值。这种类别的活动可能不再有效。当这是真的,它们可以被消除。只需要问“这个活动的目的是什么?”和“谁需要这个活动的输出?”然后检查那个人是什么。

合并(Combine):

我们能否在一个步骤中实现多件事?如果工作或作业步骤不能取消,能否可与其他工作合并,或部分动作或工作合并到其它可合并的动作或作业中。

例如:在传统的职能组织中,通常是一个人打开一个文件,执行一个任务,关闭它并将其传递给下一个人。如果以流动为中心来设计工作,考虑到设置和任务切换损失,可以将工作设置成一个人在打开文件时执行一系列步骤。这样可以取消等待、传递以及切换,因为有时一个人推进或完成一个流程通常同样快速、质量更好。

重排(Rearrange):

我们可以通过改变时间、顺序或输入来改进吗?对工作的顺序进行重新排列。

一旦我们接受一项活动是必要的,或者至少是不可避免的,就该质疑我们是否在正确的时间、正确的资源和正确的方式进行。我们不要求外科医生收集、清洁和收起他们的手术工具。我们可以分解业务流程的输入和准备元素,以更好地重新安排工作。这可能意味着两个人交换他们更适合的任务。它可能涉及分解批处理任务并让人们单独执行它们。它可以是让一个人做一批支持任务,为其他人腾出时间。

简化(Simplify):

重新安排具有最广泛的可能性,因此我们需要深思熟虑地进行。我们能做得更少来实现同样的目标吗?指工作内容和步骤的简化,亦指动作的简化,能量的节省。

人们经常很容易将简单性与消除不必要的步骤混为一谈。但有一个重要的区别。例如,当我们删除报告时,我们会停止创建和发送它,因为我们认识到我们可以没有它。当我们创建一份PPT文档时,我们可能会使用PPT模板来加快其创建速度,梳理和精减所需信息,或更改目录,以便手机中的照片和文本可以直接运用到文档上。

简化接近 ECRS 的尾声,因为这是最困难的步骤。一旦我们停止了非必要的、组合的断开连接的活动,并正确地重新安排它们,简化就会容易得多。

自动化(Automatic)

我们可以使用经过验证的、灵活的、低成本的自动化技术吗?

我们希望不惜一切代价避免不必要的、安排不当的和复杂的业务流程的自动化。然而,信息技术并不总是围绕简化的流程进行设计。而一旦我们投资了昂贵的自动化,无论是信息系统或机械设备,就很难采用消除、组合、重新安排和简化来改善我们的流程。出于这个原因,ECR 和 S 排在 A 之前。

ECRSA步骤可以指导我们消除,组合,重新安排或简化我们的业务流程。以消除不必要的工作,并简化我们的工作方式。 收起阅读 »

取消(Eliminate):

我们可以停止这样做吗?作业要素能完成什么,这样做有否价值?是否是必要的动作或作业?为什么要完成它?,该作业取消对其它作业或动作有否影响?

正如生产过剩是生产的最大浪费一样,业务流程经常受到超出客户需求的工作的困扰。因此,长期以来以同样方式完成的工作是寻找要消除的作业或工作的首要候选者。许多日常活动,如日常会议、创建报告、检查数据或校对,随着时间的推移会失去价值。这种类别的活动可能不再有效。当这是真的,它们可以被消除。只需要问“这个活动的目的是什么?”和“谁需要这个活动的输出?”然后检查那个人是什么。

合并(Combine):

我们能否在一个步骤中实现多件事?如果工作或作业步骤不能取消,能否可与其他工作合并,或部分动作或工作合并到其它可合并的动作或作业中。

例如:在传统的职能组织中,通常是一个人打开一个文件,执行一个任务,关闭它并将其传递给下一个人。如果以流动为中心来设计工作,考虑到设置和任务切换损失,可以将工作设置成一个人在打开文件时执行一系列步骤。这样可以取消等待、传递以及切换,因为有时一个人推进或完成一个流程通常同样快速、质量更好。

重排(Rearrange):

我们可以通过改变时间、顺序或输入来改进吗?对工作的顺序进行重新排列。

一旦我们接受一项活动是必要的,或者至少是不可避免的,就该质疑我们是否在正确的时间、正确的资源和正确的方式进行。我们不要求外科医生收集、清洁和收起他们的手术工具。我们可以分解业务流程的输入和准备元素,以更好地重新安排工作。这可能意味着两个人交换他们更适合的任务。它可能涉及分解批处理任务并让人们单独执行它们。它可以是让一个人做一批支持任务,为其他人腾出时间。

简化(Simplify):

重新安排具有最广泛的可能性,因此我们需要深思熟虑地进行。我们能做得更少来实现同样的目标吗?指工作内容和步骤的简化,亦指动作的简化,能量的节省。

人们经常很容易将简单性与消除不必要的步骤混为一谈。但有一个重要的区别。例如,当我们删除报告时,我们会停止创建和发送它,因为我们认识到我们可以没有它。当我们创建一份PPT文档时,我们可能会使用PPT模板来加快其创建速度,梳理和精减所需信息,或更改目录,以便手机中的照片和文本可以直接运用到文档上。

简化接近 ECRS 的尾声,因为这是最困难的步骤。一旦我们停止了非必要的、组合的断开连接的活动,并正确地重新安排它们,简化就会容易得多。

自动化(Automatic)

我们可以使用经过验证的、灵活的、低成本的自动化技术吗?

我们希望不惜一切代价避免不必要的、安排不当的和复杂的业务流程的自动化。然而,信息技术并不总是围绕简化的流程进行设计。而一旦我们投资了昂贵的自动化,无论是信息系统或机械设备,就很难采用消除、组合、重新安排和简化来改善我们的流程。出于这个原因,ECR 和 S 排在 A 之前。

ECRSA步骤可以指导我们消除,组合,重新安排或简化我们的业务流程。以消除不必要的工作,并简化我们的工作方式。 收起阅读 »

什 么 是 你 的 能 力?

为了生存,我们现在需要灵活应对环境的变化,例如技术的发展。这就是能力的用武之地。

什么是能力?字面翻译,意思是“能力”、“天赋”、“技能”和“能力”。

能力之所以受到关注,主要原因是当下的时代瞬息万变,不确定性增加。 许多组织被迫改变其商业模式和业务流程,例如技术的快速进步和向脱碳社会的过渡。

正如VUCA(波动性,不确定性,复杂性,模糊性)为例,社会变革正在加剧。 在给这种情况下,不通过提高个人的能力很难做出反应来面对变化。从这个角度,您可以看到能力的重要性。

此外,当您想到“使您比公司其他同事更具优势的优势”时,可能会想到核心竞争力这个词。

能力和核心竞争力的区别

核心竞争力也是一个术语,指的是一个人拥有的优势和能力,但它与能力有所不同。

能力是指一个人的整体实力,而核心竞争力是指优于其他人的单个能力。 当您通过创新为社会、为企业带来新技术、新的商业模式、新的管理思维并创造出了新产品和服务时,这些技术就是您的核心竞争力。

动态能力和普通能力

一个人的能力还包括动态功能和普通功能。

动态能力:它是指一个人如何应对快速变化的环境以及自我转型的能力。

普通能力: 指一个人利用正常能力更有效地利用资源并实现利益最大化的能力。

鉴于技术进步的快速步伐,一个人仅靠现有能力在将来获得生存和发展是比较困难的。因此,许多人将更多的专注于动态能力的提升,同时充分利用现有的各种资源。 收起阅读 »

什么是能力?字面翻译,意思是“能力”、“天赋”、“技能”和“能力”。

能力之所以受到关注,主要原因是当下的时代瞬息万变,不确定性增加。 许多组织被迫改变其商业模式和业务流程,例如技术的快速进步和向脱碳社会的过渡。

正如VUCA(波动性,不确定性,复杂性,模糊性)为例,社会变革正在加剧。 在给这种情况下,不通过提高个人的能力很难做出反应来面对变化。从这个角度,您可以看到能力的重要性。

此外,当您想到“使您比公司其他同事更具优势的优势”时,可能会想到核心竞争力这个词。

能力和核心竞争力的区别

核心竞争力也是一个术语,指的是一个人拥有的优势和能力,但它与能力有所不同。

能力是指一个人的整体实力,而核心竞争力是指优于其他人的单个能力。 当您通过创新为社会、为企业带来新技术、新的商业模式、新的管理思维并创造出了新产品和服务时,这些技术就是您的核心竞争力。

动态能力和普通能力

一个人的能力还包括动态功能和普通功能。

动态能力:它是指一个人如何应对快速变化的环境以及自我转型的能力。

普通能力: 指一个人利用正常能力更有效地利用资源并实现利益最大化的能力。

鉴于技术进步的快速步伐,一个人仅靠现有能力在将来获得生存和发展是比较困难的。因此,许多人将更多的专注于动态能力的提升,同时充分利用现有的各种资源。 收起阅读 »

质 量 保 证 与 质 量 控 制 的 七 个 区 别

人们经常交替使用质量保证和质量控制这两个术语。然而,尽管它们相似,但这两种想法之间存在本质区别,每一个都是质量管理拼图的一部分。虽然一些质量保证和质量控制活动是相关的,但每个活动的目标和工具是不同的。

零缺陷理论的创造者克劳斯比(Philip B. Crosby)认为,质量就是“符合要求”。ISO 8402:1996说:“质量是产品或服务的功能和特征的总和,关系到其满足明示或暗示需求的能力。根据ISO 9000:2000,“质量是一组固有(现有)特征满足要求的程度。简而言之,“质量”意味着满足客户对可交付成果适合使用的要求。

质量保证是关于产品的生产和流程的执行方式,质量保证 (QA) 包括通过在产品生命周期中建立质量控制来设计和生产满足客户要求的安全有效的产品所采取的行动。它包括质量体系内所有计划和系统的活动,这些活动使人们确信产品或服务将满足所有质量要求。

质量控制则是关于检查的。它包括用于验证产品或服务是否符合质量要求的操作技术和活动。当其他供应商的原材料或零件在生产过程中的不同点进行验证时,可以在生产前进行质量检查,然后在生产最终产品后再次进行质量检查。

质量保证和质量控制共同致力于防止缺陷并在缺陷发生时识别它们。两者都是必要的。仅依靠质量控制并不能减少缺陷。

质量保证与质量控制的区别

1. 定义和目标

质量保证是一组旨在确保产品或服务满足预期质量标准的活动。它强调在整个生命周期的全过程中,通过持续改进和系统管理,确保质量标准的实现。质量保证的目标是通过深思熟虑的工艺设计,在缺陷发生之前预防缺陷。

质量控制是一组活动,旨在检查和监控产品或服务的质量,以确保其符合预先设定的质量标准。质量控制的目标是在缺陷发生后识别缺陷并做出反应。它侧重于在生产过程中实施控制手段,以检验和纠正质量问题。

2. 主 动 与 被 动

质 量 保 证 是 主 动 的,而 质 量 控 制 是 被 动 的 。

质量保证的目标是通过深思熟虑的工艺设计,在缺陷发生之前预防缺陷。因此,这是一种积极主动的方法。另一方面,质量控制的目标是在缺陷发生后识别缺陷并做出反应。这是一种消极被 动的方法。

通过有效的质量保证,流程的设计,包括标准工作程序、工作空间组织、培训和可视化管理,将很少或不存在错误。理想情况下,每次重复该过程时,都会出现满足客户要求的安全、有效的产品。因此,质量控制在操作完成后进行,在最好的情况下,防止有缺陷的产品到达客户手中。

在质量控制过程中发现的问题应导致质量保证审查以及纠正和预防措施。找到问题的根本原因后,将更改进程以防止问题再次发生。

3.工具

质量保证工具:标准工作、文档、变更控制、工作区组织、员工培训、审计、根巴散步

质量控制工具: 批量检验、 验证测试、产品抽样、实验室检测、生产过程中检查、每个机会的 缺陷度量

4. 系 统 与 离 散

质 量 保 证 是 系 统 的,而 质 量 控 制 是 离 散 的 。

质量保证和质量控制都是保障质量标准的方法,但各自回答的问题不同。质量保证问:“系统是否生产出满足客户要求的无缺陷产品或服务?而质量控制则问:“系统生产的产品是否符合质量标准?

在某些情况下,质量控制工作也可以应用于用于制造产品的投入,例如供应商提供的原材料或零件。审核供应商和批量抽取原材料等活动就是这种做法的例子。

5. 针对的对象:

质量保证是一个持续的过程,而 质 量 控 制 是 一 个 短 期 活 动。

质量保证针对流程,每一步都注重质量。质量控制以产品为导向,专注于识别产品中的缺陷。您可以将差异视为操作 (QA) 与结果 (QC)。每个活动所涉及的活动的例子使区别更加明确。

质量保证涉及到整个产品或服务的生命周期,包括设计、开发、生产、销售和售后服务等,注重在整个过程中的质量管理。

质量控制主要关注生产过程中的质量控制措施和活动,确保生产过程中的质量符合标准。

质量保证就像一部电影,而质量控制更像是一个快照。创建产品的过程可能需要数天或数周; 在进行QA活动的同时,只有在最后才能获得QC检查的最终结果。随着流程改进的实施,质量保证的要素也会随着时间的推移而发展。另一方面,质量控制通常是明确定义的,并且随着时间的推移是一致的。

6. 前 瞻 与 事 后:

质量保证是一种预防性的方法,通过制定标准和规范,培训员工,建立质量管理体系等,以预防质量问题发生,确保质量的一致性和稳定性。

质量控制则是一种事后性的方法,通过对产品或服务进行抽样检查、测试和评估,发现并纠正可能存在的质量问题,确保产品或服务的质量符合要求。

7. 人 员 参 与 范 围

质量保证涉及整个团 队,而质量控制涉及专职人员。

质量保证的责任通常由整个组织的管理层和质量管理团队来承担,他们制定和实施质量管理策略,并确保质量标准的达到。

质量控制则通过由特定人员对产品或服务进行抽样检查、测试和评估,发现并纠正可能存在的质量问题,确保产品或服务的质量符合要求。

每个团队成员在质量保证方面都有其作用,即使只是遵循标准工作。例如,每当员工识别并报告改进机会时,他们都会参与 QA。同样,那些制定培训标准、记录程序、参与 5S 和实施纠正措施的人都参与了质量保证。

在大多数情况下,通过检查进行质量控制是组织内指定人员的责任,包括产品测试。这些员工记录和报告缺陷,并在需要时触发响应。

在质量管理体系中, 质量保证和质量控制对于生产满足客户安全性和有效性要求的产品是必要的。因此,不可能说哪个更重要。只关注检查会导致浪费和潜在的缺陷。同时,质量控制对于验证以过程为导向的思维对生产符合质量标准的产品是必要的。

当将质量控制和保证整合到旨在支持端到端质量流程的质量管理平台中时,最容易管理。单个在线解决方案可以集成与质量结果相关的活动,包括文档控制、机会管理、数据可视化、培训、纠正措施和预防措施 (CAPA )管理。

当质量保证和控制都得到有效实施时,组织可以确信客户将获得没有缺陷且满足客户要求的产品和服务。

收起阅读 »

零缺陷理论的创造者克劳斯比(Philip B. Crosby)认为,质量就是“符合要求”。ISO 8402:1996说:“质量是产品或服务的功能和特征的总和,关系到其满足明示或暗示需求的能力。根据ISO 9000:2000,“质量是一组固有(现有)特征满足要求的程度。简而言之,“质量”意味着满足客户对可交付成果适合使用的要求。

质量保证是关于产品的生产和流程的执行方式,质量保证 (QA) 包括通过在产品生命周期中建立质量控制来设计和生产满足客户要求的安全有效的产品所采取的行动。它包括质量体系内所有计划和系统的活动,这些活动使人们确信产品或服务将满足所有质量要求。

质量控制则是关于检查的。它包括用于验证产品或服务是否符合质量要求的操作技术和活动。当其他供应商的原材料或零件在生产过程中的不同点进行验证时,可以在生产前进行质量检查,然后在生产最终产品后再次进行质量检查。

质量保证和质量控制共同致力于防止缺陷并在缺陷发生时识别它们。两者都是必要的。仅依靠质量控制并不能减少缺陷。

质量保证与质量控制的区别

1. 定义和目标

质量保证是一组旨在确保产品或服务满足预期质量标准的活动。它强调在整个生命周期的全过程中,通过持续改进和系统管理,确保质量标准的实现。质量保证的目标是通过深思熟虑的工艺设计,在缺陷发生之前预防缺陷。

质量控制是一组活动,旨在检查和监控产品或服务的质量,以确保其符合预先设定的质量标准。质量控制的目标是在缺陷发生后识别缺陷并做出反应。它侧重于在生产过程中实施控制手段,以检验和纠正质量问题。

2. 主 动 与 被 动

质 量 保 证 是 主 动 的,而 质 量 控 制 是 被 动 的 。

质量保证的目标是通过深思熟虑的工艺设计,在缺陷发生之前预防缺陷。因此,这是一种积极主动的方法。另一方面,质量控制的目标是在缺陷发生后识别缺陷并做出反应。这是一种消极被 动的方法。

通过有效的质量保证,流程的设计,包括标准工作程序、工作空间组织、培训和可视化管理,将很少或不存在错误。理想情况下,每次重复该过程时,都会出现满足客户要求的安全、有效的产品。因此,质量控制在操作完成后进行,在最好的情况下,防止有缺陷的产品到达客户手中。

在质量控制过程中发现的问题应导致质量保证审查以及纠正和预防措施。找到问题的根本原因后,将更改进程以防止问题再次发生。

3.工具

质量保证工具:标准工作、文档、变更控制、工作区组织、员工培训、审计、根巴散步

质量控制工具: 批量检验、 验证测试、产品抽样、实验室检测、生产过程中检查、每个机会的 缺陷度量

4. 系 统 与 离 散

质 量 保 证 是 系 统 的,而 质 量 控 制 是 离 散 的 。

质量保证和质量控制都是保障质量标准的方法,但各自回答的问题不同。质量保证问:“系统是否生产出满足客户要求的无缺陷产品或服务?而质量控制则问:“系统生产的产品是否符合质量标准?

在某些情况下,质量控制工作也可以应用于用于制造产品的投入,例如供应商提供的原材料或零件。审核供应商和批量抽取原材料等活动就是这种做法的例子。

5. 针对的对象:

质量保证是一个持续的过程,而 质 量 控 制 是 一 个 短 期 活 动。

质量保证针对流程,每一步都注重质量。质量控制以产品为导向,专注于识别产品中的缺陷。您可以将差异视为操作 (QA) 与结果 (QC)。每个活动所涉及的活动的例子使区别更加明确。

质量保证涉及到整个产品或服务的生命周期,包括设计、开发、生产、销售和售后服务等,注重在整个过程中的质量管理。

质量控制主要关注生产过程中的质量控制措施和活动,确保生产过程中的质量符合标准。

质量保证就像一部电影,而质量控制更像是一个快照。创建产品的过程可能需要数天或数周; 在进行QA活动的同时,只有在最后才能获得QC检查的最终结果。随着流程改进的实施,质量保证的要素也会随着时间的推移而发展。另一方面,质量控制通常是明确定义的,并且随着时间的推移是一致的。

6. 前 瞻 与 事 后:

质量保证是一种预防性的方法,通过制定标准和规范,培训员工,建立质量管理体系等,以预防质量问题发生,确保质量的一致性和稳定性。

质量控制则是一种事后性的方法,通过对产品或服务进行抽样检查、测试和评估,发现并纠正可能存在的质量问题,确保产品或服务的质量符合要求。

7. 人 员 参 与 范 围

质量保证涉及整个团 队,而质量控制涉及专职人员。

质量保证的责任通常由整个组织的管理层和质量管理团队来承担,他们制定和实施质量管理策略,并确保质量标准的达到。

质量控制则通过由特定人员对产品或服务进行抽样检查、测试和评估,发现并纠正可能存在的质量问题,确保产品或服务的质量符合要求。

每个团队成员在质量保证方面都有其作用,即使只是遵循标准工作。例如,每当员工识别并报告改进机会时,他们都会参与 QA。同样,那些制定培训标准、记录程序、参与 5S 和实施纠正措施的人都参与了质量保证。

在大多数情况下,通过检查进行质量控制是组织内指定人员的责任,包括产品测试。这些员工记录和报告缺陷,并在需要时触发响应。

在质量管理体系中, 质量保证和质量控制对于生产满足客户安全性和有效性要求的产品是必要的。因此,不可能说哪个更重要。只关注检查会导致浪费和潜在的缺陷。同时,质量控制对于验证以过程为导向的思维对生产符合质量标准的产品是必要的。

当将质量控制和保证整合到旨在支持端到端质量流程的质量管理平台中时,最容易管理。单个在线解决方案可以集成与质量结果相关的活动,包括文档控制、机会管理、数据可视化、培训、纠正措施和预防措施 (CAPA )管理。

当质量保证和控制都得到有效实施时,组织可以确信客户将获得没有缺陷且满足客户要求的产品和服务。

收起阅读 »

PPM DPPM DPU DPO DPMO,搞晕你了吗?

PPM,也就是百万分之几。还有DPPM,DPO,DPU,DPMO等,这些在计算不合格品率时经常会用到。

但是你知道PPM要怎么用吗?另外,你知道DPPM,DPO,DPU,DPMO这些到底是什么指标,又如何计算?我们今天来梳理一下。

PPM(parts per million):百万分之一

1PPM 即是一百万分之一。一般用作每一百万个产品中的不良率的统计标准,如10PPM就是百万分之十的不良率。

计算公式:PPM=(不合格品数×1000000)÷ 生产的产品总数

例如,生产10000台手机,其中30台经检测不合格,则:

PPM = (30×1000000)÷ 10000 = 3000

DPPM(Defect Part Per Million):每百万缺陷机会中的不良品数

计算公式:DPPM = (检测发现的缺陷品数 ÷ 抽取的单位产品数) × 1000000

例如,检查2000部手机,发现有40个缺陷品,则:

DPPM = (40 ÷ 2000)× 1000000 = 20000

DPPM主要用在客户退货,包括外部和内部的客户。

DPU(defects per unit):单位缺缺陷数,指单位产品的平均缺陷。

计算公式:DPU = 检测发现的缺陷数÷ 抽取的单位产品数

DPU关注的是缺陷数量。例如:

检测2000个产品,总共发现40个缺陷产品,发现的缺陷总数为80‘

DPU = 80 ÷ 2000 = 0.04 = 4%

DPO(defects per opportunity):机会缺陷率,指每次机会中出现缺陷的比率,

表示样本中缺陷数占全部机会数的比例。

计算公式:DPO = 缺陷数 ÷(产品数 × 单位产品的平均缺陷数)

假定100块电路板中,每一块电路板都有100个缺陷机会,若在制造这100块电

路板时共发现21个缺陷,则:

DPO = 21 ÷(100×100)= 0.0021 = 0.21%

DPMO (defects per million opportunity) :百万机会的缺陷数。

计算公式:DPMO = DPO X 1000000

上例中, DPMO = 0.0021 X 1000000 = 2100 收起阅读 »

但是你知道PPM要怎么用吗?另外,你知道DPPM,DPO,DPU,DPMO这些到底是什么指标,又如何计算?我们今天来梳理一下。

PPM(parts per million):百万分之一

1PPM 即是一百万分之一。一般用作每一百万个产品中的不良率的统计标准,如10PPM就是百万分之十的不良率。

计算公式:PPM=(不合格品数×1000000)÷ 生产的产品总数

例如,生产10000台手机,其中30台经检测不合格,则:

PPM = (30×1000000)÷ 10000 = 3000

DPPM(Defect Part Per Million):每百万缺陷机会中的不良品数

计算公式:DPPM = (检测发现的缺陷品数 ÷ 抽取的单位产品数) × 1000000

例如,检查2000部手机,发现有40个缺陷品,则:

DPPM = (40 ÷ 2000)× 1000000 = 20000

DPPM主要用在客户退货,包括外部和内部的客户。

DPU(defects per unit):单位缺缺陷数,指单位产品的平均缺陷。

计算公式:DPU = 检测发现的缺陷数÷ 抽取的单位产品数

DPU关注的是缺陷数量。例如:

检测2000个产品,总共发现40个缺陷产品,发现的缺陷总数为80‘

DPU = 80 ÷ 2000 = 0.04 = 4%

DPO(defects per opportunity):机会缺陷率,指每次机会中出现缺陷的比率,

表示样本中缺陷数占全部机会数的比例。

计算公式:DPO = 缺陷数 ÷(产品数 × 单位产品的平均缺陷数)

假定100块电路板中,每一块电路板都有100个缺陷机会,若在制造这100块电

路板时共发现21个缺陷,则:

DPO = 21 ÷(100×100)= 0.0021 = 0.21%

DPMO (defects per million opportunity) :百万机会的缺陷数。

计算公式:DPMO = DPO X 1000000

上例中, DPMO = 0.0021 X 1000000 = 2100 收起阅读 »

品 质 力 向 上(上)

造成质量不良的原因多种多样,例如由人员、设备和外部环境引起的问题和事故。

从“是否有防止质量不良的技术”的角度来看,它们可以分为两种类型,一种是由于技术首先不存在(缺乏)而发生的,另一种是由于该技术即使存在也没有很好地使用而发生的。在后一种情况下,如果做得好,就可以提前采取改善措施,避免质量不良的发生。

质量改善的步骤和要点:

1. 改善项目的选择

了解客户(后工程)需求, 仔细倾听客户的意见。 列出正在执行的服务或任务后,对不良的产品、数量、改善可能性进行评估,并选择要解决的服务或任务。

在本步骤中,我们要选择的不是问题,而是产品、服务或业务。 因为我们的目的是防止所选产品、服务或业务中可能发生的各种故障(例如人的不良作业行为和设备故障),以解决特定问题。

同时,须选择与本项目相关人员组成“项目改善小组”,由具有改善实战经验或该领域的资深人员担任组长,小组成员不需太多,建议一般为3-5人,具体视项目复杂程度决定。

2. 了解现状并设定目标

● 收集与所选产品、服务或业务相关的故障和事故信息,从“是否有防止技术”的角度进行分类,并了解哪个常见或不常见;

● 如果由于未使用防止技术而引起的质量不良和事故,请了解和分析由人员,设备,环境等引起的常见原因,以及是否有很多是由于人的因素(作业人员缺乏知识和技能,或故意不遵守或无意的错误等)引起的不良;

● 根据了解的结果设定目标,明确要改进什么,何时改进,在多大程度上改进。

3. 制定行动计划

规划如何进行改善活动,以及时间表和改善小组成员职责。

4.寻找改进的机会

● 整理导致质量不良的原因(例如作业人员缺乏知识和技能,或故意不遵守或无意的错误), 并建立故障模式列表。

● 使用业务流程图或功能框图,确定与本项目相关的人的工作或设备,并将其分解为易于量化、测量和检查的要素(必需)。

● 使用FMEA(故障模式影响分析),将故障模式和表格应用于要素识别和分析,并确定可能的故障。

● 计算每个故障的RPN(危险指数),并确定需要应对的故障。

详细了解工作流程和设备,并确定可能发生的故障。 对人的行为可以使用业务流程图描述构成业务的“活动”的关系(重点是输入和输出之间的联系),对设备故障可使用功能框图描述构成设备等的“事物”之间的关系,重点是功能(功能)。列出所有可能发生质量不良的情况,对每次发生的可能性和影响的严重程度进行评分,并确定应采取的对策。

本步骤中最重要的是将目标工作程序和设备分解为易于检查的尺寸(元素),并列出尽可能多的可能故障。

RPN:R表示严重度,P表示频度,N表示探测度,RPN是指整个风险顺序数,是RPN三个的乘积,是对过种风险性的度量,取值在1到1000之间。一般来说,越重要分数越高,越紧急分数越高,越不可检测分数越高。本步骤中可以3~10的取值对发生的质量不量程度进行评分,并计算乘积,以估计风险的大小。

故障模式列表:过去发生的许多质量不良和质量事故的集合、横断面视图以及其中的共同点被收集整理为“故障类型”, 有错误模式表、故障模式表等。

功能框图:描述构成设备等的“事物”之间的关系,重点是功能(功能)。

收起阅读 »

从“是否有防止质量不良的技术”的角度来看,它们可以分为两种类型,一种是由于技术首先不存在(缺乏)而发生的,另一种是由于该技术即使存在也没有很好地使用而发生的。在后一种情况下,如果做得好,就可以提前采取改善措施,避免质量不良的发生。

质量改善的步骤和要点:

1. 改善项目的选择

了解客户(后工程)需求, 仔细倾听客户的意见。 列出正在执行的服务或任务后,对不良的产品、数量、改善可能性进行评估,并选择要解决的服务或任务。

在本步骤中,我们要选择的不是问题,而是产品、服务或业务。 因为我们的目的是防止所选产品、服务或业务中可能发生的各种故障(例如人的不良作业行为和设备故障),以解决特定问题。

同时,须选择与本项目相关人员组成“项目改善小组”,由具有改善实战经验或该领域的资深人员担任组长,小组成员不需太多,建议一般为3-5人,具体视项目复杂程度决定。

2. 了解现状并设定目标

● 收集与所选产品、服务或业务相关的故障和事故信息,从“是否有防止技术”的角度进行分类,并了解哪个常见或不常见;

● 如果由于未使用防止技术而引起的质量不良和事故,请了解和分析由人员,设备,环境等引起的常见原因,以及是否有很多是由于人的因素(作业人员缺乏知识和技能,或故意不遵守或无意的错误等)引起的不良;

● 根据了解的结果设定目标,明确要改进什么,何时改进,在多大程度上改进。

3. 制定行动计划

规划如何进行改善活动,以及时间表和改善小组成员职责。

4.寻找改进的机会

● 整理导致质量不良的原因(例如作业人员缺乏知识和技能,或故意不遵守或无意的错误), 并建立故障模式列表。

● 使用业务流程图或功能框图,确定与本项目相关的人的工作或设备,并将其分解为易于量化、测量和检查的要素(必需)。

● 使用FMEA(故障模式影响分析),将故障模式和表格应用于要素识别和分析,并确定可能的故障。